Калибровать резьбу это: ЧТО ТАКОЕ КАЛИБРОВКА?

Содержание

Калибровка — резьба — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Калибровка резьбы после нанесения покрытий не допускается.

[1]

Калибровка резьб болтов и гаек после нанесения гальванических покрытий не допускается.

[2]

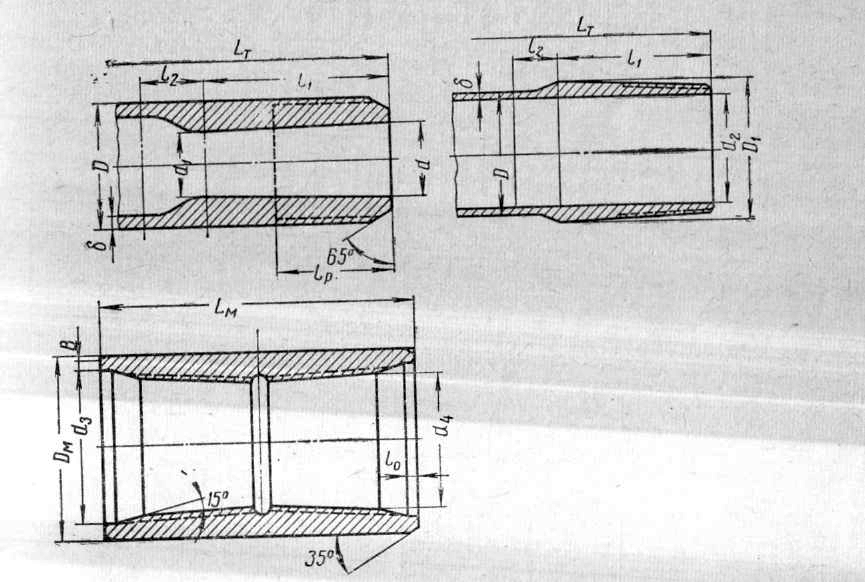

Для калибровки резьбы круглых плашек применяются маточные метчики, конструкция которых дана на фиг.

[3]

Предназначен для калибровки резьбы в круглых гайках с наружным диаметром 5 — 8 мм после шлицовки, сверления отверстий по периметру гайки под ключ и гальванопокрытия.

[4]

Для зачистки и калибровки резьбы в круглых плашках маточные метчики имеют режущую часть на длине 12 витков и калибрующую на длине 10 витков. Величину затылования всей режущей части по всему профилю принимают в пределах 0 015 — 0 040 мм. Во избежание ударов режущих кромок метчика о режущие кромки плашки и заваливания последних метчики снабжают симметричными ( по профилю) винтовыми канавками с углом наклона к оси 3 — 7 и с направлением, противоположным направлению резания. Канавки изготовляют угловой 15 — 10 -ной фрезой с радиусом закругления 0 2 — 2 0 мм.

Канавки изготовляют угловой 15 — 10 -ной фрезой с радиусом закругления 0 2 — 2 0 мм.

[5]

Калибрующая часть плашек осуществляет калибровку резьбы, служит направляющей при продольном перемещении плашки во время резьбонарезания и свинчивания. Выполняется с полным профилем резьбы, исполнительные размеры которой обеспечивают получение резьбы требуемой точности.

[6]

Калибрующая часть плашек осуществляет калибровку резьбы, участвует в самозатягивании плашки ( при работе с самозатягиванием), служит направляющей при продольном перемещении плашки как при нарезании резьбы, так и при ее свинчивании. Характеризуется она длиной, достаточной для устойчивого перемещения плашки по резьбе и обеспечивающей запас на переточки, размерами резьбовой части, формой передних и задних поверхностей, углами резания. Выполняется с полным профилем резьбы, достаточным для формирования резьбы болта.

[7]

Маточные метчики служат для прочистки и калибровки резьбы плашек после на-ре-занин их плашечнымн метчиками ( пп.

[8]

Болты и гайки — опиловка граней под ключ и калибровка резьбы.

[9]

Кроме того, выполняется ряд мелких станочных и ручных операций: зенкование торцов втулок, калибровка резьб отверстий, ввертывание шпилек, также окраска ( эмалировка) цилиндра. Окраска производится до шлифования юбки и торца фланца. Вместо окрашивания завод Райт покрывает цилиндры чистым алюминием.

[10]

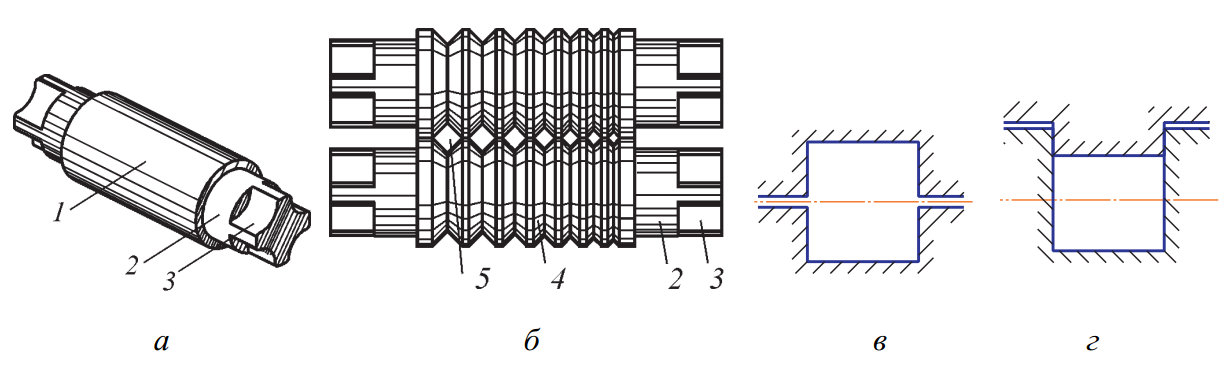

Для производства круглых плашек применяют инструментальные метчики: плашечные — служащие для нарезания резьбы в плашках и маточные — предназначенные для калибровки резьбы плашек.

[11]

| Утяжеленная бурильная труба с втулками, имеющими спиральные канавки ( УБТ-КВ.

[12] |

Утяжеленные бурильные трубы диаметрами 146, 178 и 203 мм, предназначенные для изготовления УБТ-КВ, подвергаются внешнему осмотру, обмеру и калибровке резьб.

[13]

С тепловоза № 2200 наряду с ранее введенной калибровкой резьб пробок и валов рабочая длина пробок увеличена с 30 до 47 мм.

[14]

Полный цикл образования резьбы на заготовке, включая калибровку резьбы, происходит за один поперечный ход подвижного ролика. Образование полного профиля резьбы заканчивается за несколько оборотов заготовки.

[15]

Страницы:

1

2

3

Нарезание внутренней резьбы » Строительный портал

Внутреннюю резьбу, то есть резьбу в отверстиях, слесарь нарезает метчиками.

Метчик представляет собой стальной стержень с нарезанной на нем резьбой и продольными канавками; он состоит из рабочей части, хвоста и квадрата. Передняя коническая часть метчика является заборной, а задняя цилиндрическая — калибрующей. Резание производится конической — заборной частью; цилиндрическая часть его не режет и служит только для направления метчика, калибровки и зачистки нарезанной в отверстии резьбы. Стандартные наименования элементов метчиков приведены на рисунке 171.

Стандартные наименования элементов метчиков приведены на рисунке 171.

Рабочей частью l метчика называется вся его нарезанная часть, участвующая непосредственно в работе нарезания резьбы.

Заборной частью l1 называется передняя конусная часть, которая первой входит в нарезаемое отверстие. Заборная часть метчика производит основную работу нарезания резьбы.

Калибрующей частью l2 называется резьбовая часть метчика, смежная с заборной частью. Калибрующая часть служит для направления при нарезании и для калибровки нарезанного отверстия.

Хвостом называется стержень, служащий для закрепления метчика в патроне или удержания его (при наличии квадрата) в воротке во время работы. Режущими перьями называются резьбовые, части метчика, не срезанные канавками.

Канавками называются углубления между режущими перьями, получающиеся путем удаления части металла. Канавки служат для образования режущих кромок и помещения стружек при нарезании резьбы.

Сердцевиной называется внутренняя часть тела метчика, измеряемая по диаметру окружности, касательной ко дну канавок метчика.

По направлению нарезания и направлению канавок метчики бывают с правой резьбой, с левой резьбой, с прямыми канавками, с винтовыми канавками (правыми и левыми).

У метчиков с правой резьбой резьба поднимается слева направо. При нарезании ими резьбы вращение производят по часовой стрелке. У метчиков с левой резьбой резьба поднимется справа налево. При нарезании ими резьбы вращения производят против часовой стрелки.

Метчики с прямыми канавками имеют канавки, расположенные параллельно оси метчика.

У метчиков с правыми канавками винтовые канавки поднимаются слева направо, а у метчиков с левыми канавками — справа налево.

В зависимости от назначения метчики подразделяются на следующие основные типы: слесарные, гаечные, машинные, плашечные и маточные, а также специальные раздвижные, гайконарезные с изогнутым хвостом и анкерные (прямые, ступенчатые и калибрующие).

Слесарные метчики для нарезания метрической и дюймовой резьб изготовляют комплектами, обычно из трех штук (рис. 172). Комплект метчиков состоит из чернового, который первым нарезает резьбу и снимает большой слой металла, среднего, который вторым производит нарезание резьбы, и чистового, который окончательно нарезает и калибрует резьбу.

Ho конструкции режущей части слесарные метчики подразделяют на цилиндрические и конические.

Цилиндрические метчики (рис. 173), входящие в комплект, имеют разные диаметры, причем полный профиль резьбы имеет только чистовой метчик. Конические метчик и, составляющие комплект, имеют одинаковый диаметр и полный профиль резьбы с различными длинами заборных частой.

Цилиндрическая конструкция применяется главным образом для нарезания резьбы в глухих отверстиях, а коническая — для нарезания резьбы в сквозных отверстиях.

Профиль метчиков цилиндрической конструкции неполный, так как вершины резьбы срезаны и поэтому наружные диаметры получаются неравными. Так, черновой метчик нарезает лишь 0,5 глубины резьбы, средний — 0,3, а на долю чистового, имеющего полный профиль резьбы, остается нарезать 0,2. Следовательно, наружный диаметр чернового метчика меньше чистового на величину глубины резьбы, а средний метчик имеет диаметр меньше чистового на 0,6 глубины резьбы.

Так, черновой метчик нарезает лишь 0,5 глубины резьбы, средний — 0,3, а на долю чистового, имеющего полный профиль резьбы, остается нарезать 0,2. Следовательно, наружный диаметр чернового метчика меньше чистового на величину глубины резьбы, а средний метчик имеет диаметр меньше чистового на 0,6 глубины резьбы.

Метчики конической конструкции применяются для нарезания точной резьбы. Распределение работы между тремя метчиками происходит неравномерно. Например, при нарезании резьбы в сквозных отверстиях основная работа резания приходится на долю чернового метчика, а средний и чистовой лишь калибруют резьбу, почти но снимая при этом стружки. При нарезании резьбы в глухих отверстиях вся работа резания приходится на долю чистового метчика, который при этом быстро изнашивается и теряет свою точность.

Успех нарезания резьбы метчиками зависит от правильного выбора угла резания, профиля канавок, количества их, длины заборной части и от диаметра отверстия, подготовленного под резьбу.

Угол резания выбирается в зависимости от обрабатываемого материала. При нарезании резьбы в вязких материалах угол берется равным 75°, в хрупких (чугун, бронза) — 90°.

При нарезании резьбы в вязких материалах угол берется равным 75°, в хрупких (чугун, бронза) — 90°.

Задний угол в слесарных метчиках делается для того, чтобы уменьшить трение и облегчить работу резания. При нарезании резьбы в вязких материалах величина заднего угла составляет 2—4°, а при нарезании твердых — 0—8°.

Профиль канавки метчика (рис. 174) выбирается так, чтобы получить желательный угол резания. Канавки должны быть вместительными для того, чтобы в них могла поместиться вся снимаемая при нарезании резьбы стружка. Обычно глубину канавки и ширину пера делают равными 1/4 наружного диаметра метчика.

Число канавок у различных типов метчиков может быть от 3 до 14. Чем меньше число канавок, тем емкость их больше и тем легче укладывается в них стружка, но при этом устойчивость метчика уменьшается. Большое число канавок делает метчик устойчивым в работе и дает большую точность резьбы, но при этом емкость канавок уменьшается; это затрудняет выход стружки, метчик труднее режет и сильно нагревается. Слесарные метчики обычно изготовляют с тремя или четырьмя канавками.

Слесарные метчики обычно изготовляют с тремя или четырьмя канавками.

Канавки в слесарных метчиках чаще всего делают прямыми, но в массовом производстве для нарезания резьбы применяют метчики со спиральными канавками, с наклоном к оси от 15 до 30°. Для нарезания глухих отверстий спираль этих канавок делают правой, как у спиральных сверл, для того, чтобы стружка легко выходила вверх; для нарезания сквозных отверстий спираль делают левой с тем, чтобы стружка быстро выходила вниз (рис. 175).

В маточных метчиках (для нарезания резьбы в плашках) канавки делают с правой спиралью и наклоном ее к оси 10—15°.

Длина заборной части у слесарных метчиков зависит от величины шага резьбы и составляет:

Материалом для изготовления слесарных метчиков служит инструментальная углеродистая сталь марки У10—У12.

Твердость после закалки рабочей части метчика должна быть в пределах 58—62, а твердость квадрата 30—40 единиц по Роквеллу.

Измерение калибра резьбы — Калибровка

Тщательная калибровка калибра с параллельной резьбой (внутренней или внешней) может занять очень много времени, но при наличии подходящего прибора этого не требуется. Параметры, требующие проверки, могут включать:

1. Делительный диаметр

2. Большой диаметр (наружный) или меньший диаметр (внутренний)

3. Шаг резьбы

4. Шаг резьбы

4. Полуугол резьбы и

0 0

5. Общая промышленная практика заключается в том, чтобы ограничить проверки калибровки резьбы делительным диаметром, а иногда и большим/малым диаметром. Хотя существует несколько методов проверки делительного диаметра, для наружной резьбы чаще всего используется трехпроволочный метод. Для внутренней резьбы используйте установочные заглушки или шариковый метод, в зависимости от ситуации. Проверка большого/меньшего диаметра выполняется с помощью плоских калибров-колец/пробок, в зависимости от обстоятельств. Проверка диаметра шага трехпроволочной проволоки обычно выполняется с рекомендуемым усилием согласно ANSI/ASME B1.2 (английский) или B1.16M (метрический). Эти стандарты ANSI/ASME также содержат рекомендации по усилию для проверки внутренней резьбы шариковым методом. Эти рекомендации по силам сведены в следующую таблицу:

Проверка диаметра шага трехпроволочной проволоки обычно выполняется с рекомендуемым усилием согласно ANSI/ASME B1.2 (английский) или B1.16M (метрический). Эти стандарты ANSI/ASME также содержат рекомендации по усилию для проверки внутренней резьбы шариковым методом. Эти рекомендации по силам сведены в следующую таблицу:

ANSI/ASME Рекомендуемое усилие калибровки резьбы | |||

Внешний | |||

Английский | Метрическая система | ||

ТПИ | Усилие (унции) | Шаг | Усилие (унции/Н) |

≤ 20 | 40 | ≥ 1,25 | 40 (11. |

> 20-40 | 16 | 0,6-1,25 | 16 (4,5) |

> 40-80 | 8 | 0,35-0,6 | 8 (2,2) |

> 80-140 | 4 | 0,2-0,35 | 4 (1.1) |

> 140 | 2 |

|

|

Внутренний | |||

≤ 8 | 8 | ≥ 3 | 8 (2,2) |

8-20 | 6 | 1,25-3 | 6 (1,7) |

20-32 | 4 | 0,8-1,25 | 4 (1. |

Внешние резьбы падают на одну из трех общих категорий:

1. Поток продукта.

2. Измерители с допуском X: проверяйте резьбу изделия непосредственно на сборочной линии.

3. Датчики с допуском W: калибры-пробки для наладки резьбы (также известные как «установочные пробки»). Используется для проверки резьбовых калибров- колец с допуском X в калибровочной лаборатории с регулируемой температурой. Эти допуски меньше X-допуска.

Для измерения шага наружной резьбы по возможности используйте проволоку наилучшего размера. Проволока лучшего размера контактирует с калибром на делительном диаметре, что позволяет избежать ошибок, вызванных отклонением угла резьбы. Диаметр шага внутренней резьбы проверяется следующим образом:

1. X-допуск (разрезные, регулируемые резьбовые кольца): Используйте установочные заглушки (W-допуск).

2. Допуск W (сплошные кольца): либо используйте установочные заглушки (допуск W), либо шариковый метод. В последнем случае рекомендуется, чтобы размер шарика соответствовал наилучшему размеру проволоки для этого TPI (шага).

Общие формулы (упрощенные 1 ), используемые для расчета делительного диаметра:

1. 60º внешний: E = M + P * Cos 30 – 3 * W 30 + B

3. Внешний угол 55°: E = M + 0,9605 * P – 3,1657 * W

4. Внешний угол 29°: E = M + 1,933357 * P – 4,9939 * W

1. 60º:

а. Лучший: W (лучший) = 0,57735 * P

b. Минимум: Вт (мин) = 0,505182 * P

в. Максимум: W (макс.) = 1,010363 * P

2. 55º (Whitworth) наилучшее: W (наилучшее) = 0,56368 * P

3. 29º (ACME) наилучшее: W (наилучшее) = 0,51645 * P

Где:

E = Диаметр шага

M = Измерение по проводам, т. е. показания станка

TPI = Число витков на дюйм

P = Шаг калибра (1/TPI)

W = Размер калиброванной резьбы проволоки

B = Размер калиброванного шарика

1 Полная формула для делительного диаметра исправляет небольшую ошибку (отклонение в сторону занижения размера), вызванную «углом опережения». Эта ошибка возникает из-за того, что проволока не перпендикулярна оси резьбы. Угол опережения обратно пропорционален TPI.

Эта ошибка возникает из-за того, что проволока не перпендикулярна оси резьбы. Угол опережения обратно пропорционален TPI.

Precision CNC Machining Phoenix, Aerospace Quality Gages

- Сертификат ISO 9001:2015

- Сертифицировано AS9100 Rev D

- Датчики качества для аэрокосмической отрасли

- Прецизионная обработка и шлифовка с ЧПУ

- Сделано в США

- Создан в 1956 г.

- Выберите соответствующий штекер главного набора. Убедитесь, что все диаметры шага и размер класса соответствуют размерам колец. Установочная заглушка должна быть чистой и откалиброванной, чтобы убедиться, что она не зазубрена, не сужается и не выходит за пределы допуска. Смажьте калибр-пробку тонким слоем масла малой вязкости.

- Очистите и осмотрите кольцевые калибры на наличие зазубрин, встроенных металлических опилок и заусенцев. Аккуратно удалите сургуч ножом.

- Поворачивайте стопорный винт калибра-кольца против часовой стрелки, пока он не ослабнет.

- Поверните регулировочный винт по часовой стрелке, чтобы открыть кольцо на больший диаметр, чем регулировочная заглушка.

- Наверните калибр-кольцо на установочную заглушку до упора назад (полный профиль) так, чтобы примерно одна нить выступала за последнюю резьбу установочной заглушки. Это будет способствовать более равномерному износу по всей длине резьбы плунжера.

- Поверните регулировочный винт против часовой стрелки и вращайте кольцо на установочной пробке до тех пор, пока между двумя датчиками не появится небольшое сопротивление. Кольцо должно иметь заметное сопротивление при вращении на установочной пробке. Эту процедуру, возможно, придется повторить более одного раза, чтобы получить надлежащее сопротивление. Потерпи! Степень сопротивления субъективна. Меньшие калибры-кольца и те, которые настроены на установку пробок вблизи нижнего предела, потребуют меньшего сопротивления, чем кольца большего размера или кольца, настроенные на установку пробок на верхнем пределе.

- Чтобы убедиться, что кольцо установлено правильно, постучите по кольцу небольшим молотком, а затем еще раз проверьте степень сопротивления, чтобы убедиться, что она не изменилась. Если сопротивление изменилось, значит, кольцевой калибр не был установлен должным образом. Повторите шаг 6.

- Поверните калибр-кольцо с полной формы на усеченную часть в передней части установочной заглушки. Тяга должна быть практически одинаковой. Кольцо не должно быть «шатким» или ослабленным. Незакрепленный или «шаткий» калибр указывает на потерю рельефа корня или углы боковых поверхностей изношены за пределами допуска, и калибр должен быть удален для возможной доработки или замены.

- Снимите заглушку с кольца. Теперь наверните кольцо на установочную заглушку на 1-2 витка спереди. Даже при таком коротком контакте должно быть какое-то сопротивление. Помня о ощущениях при зацеплении резьбы 1 на 2, заверните кольцо дальше на усеченный участок. Сопротивление должно оставаться примерно таким же, хотя оно может быть немного больше при полном зацеплении из-за большего бокового контакта.

Повторите шаг 9 с другой стороны кольца. Натяжение должно быть практически одинаковым с обеих сторон.

Повторите шаг 9 с другой стороны кольца. Натяжение должно быть практически одинаковым с обеих сторон. - Внутренний диаметр калибра-кольца следует измерять с помощью нутромера, внутренней измерительной машины или калибров-пробок с фиксированным пределом GO/NOGO. Для калибров-пробок калибр-пробка члена GO должен GO, а член NOGO — нет.

- Стопорные и регулировочные винты должны быть покрыты воском для предотвращения несанкционированного доступа.

- Теперь прибор готов к работе.

ВАЖНЫЕ ПРИМЕЧАНИЯ

- Настройка резьбового калибра-кольца зависит от конкретного установочного плунжера, на который установлено кольцо. Кольцевой калибр будет иметь другое ощущение на другой установленной заглушке без повторной регулировки.

- Рекомендуется, чтобы в доме всегда была под рукой комплектная заглушка для проверки интенсивно используемых манометров или тензорезисторов, которые упали или подверглись удару.

- Для контроля больших объемов рекомендуется иметь новый резервный прибор для сравнения и эталонного контроля с интенсивно используемым прибором.

1)

1) 1)

1)