Кинематическая схема станка фрезерного: кинематическая схема токарного и фрезерного станков

Содержание

МЕТОДИКА МОДЕРНИЗАЦИИ СТАНКОВ ФРЕЗЕРНОЙ ГРУППЫ С РУЧНЫМ УПРАВЛЕНИЕМ Группа компаний ИНФРА-М — Эдиторум

Введение. Технологическая независимость страны невозможна без развития ключевых отраслей экономики. Правительство, утверждая в качестве одного из драйверов роста экономики базовые и критические военные и промышленные технологии для создания перспективных видов вооружения, военной и специальной техники, начиная с 2000 года, никогда не задумывалось о необходимости заботиться в равной мере о развитии другой ключевой отрасли машиностроения – станкостроении.

При анализе проблем и перспектив развития экономики СССР многие экономические показатели соотносили с показателями экономики российской империи 1913 года. Сейчас многие экономисты соотносят современный уровень развития отечественной экономики с уровнем 1990 года [1]. В 1990 году СССР по уровню развития станкостроения в отдельных его сегментах, в частности по качеству отдельных компонентов и развитию электронных систем уступал отдельным производителям из Японии, Германии, США, Швейцарии. Однако, при этом по уровню потребления станков СССР занимал третье место, по объему производства – второе место. Это обеспечивало стране полную технологическую независимость, во всяком случае, в машиностроении.

Однако, при этом по уровню потребления станков СССР занимал третье место, по объему производства – второе место. Это обеспечивало стране полную технологическую независимость, во всяком случае, в машиностроении.

В настоящее время лидеры развития информационных технологий: Китай, Япония, Германия, Южная Корея, США — являются бессменными лидерами производства и потребления металлорежущих станков [2, 3]. Очевидно, именно этот факт призвал правительство обратиться к проблемам отечественного станкостроения [4].

Оцениваемый экспертами уровень потребления станков в России даже в кризисный 2009 год составлял около 1 млрд. долларов США, а в 2008 году составлял более 1,7 млрд. долларов США [2]. В современном посткризисном периоде для предприятий машиностроительного профиля наметилась тенденция к продолжению тренда на техническое перевооружение, прерванное обвалом национальной валюты 2014 года.

В начале 90-х годов после разрушения отечественного станкостроения, как отрасли, только часть предприятий станкостроения смогла приспособиться к рыночным условиям. На первых этапах выживания важнейшим, а для многих предприятий единственным источником дохода, являлась деятельность, связанная с модернизацией станков. Несмотря на то, что российское станкостроение существует уже более 25 лет (ведя отсчет с 1991 года) отрасли не удалось преодолеть кризис. И как следствие этого, многие предприятия, производственный процесс которых во многом зависит от механообработки, занимаются модернизацией своего станочного парка.

На первых этапах выживания важнейшим, а для многих предприятий единственным источником дохода, являлась деятельность, связанная с модернизацией станков. Несмотря на то, что российское станкостроение существует уже более 25 лет (ведя отсчет с 1991 года) отрасли не удалось преодолеть кризис. И как следствие этого, многие предприятия, производственный процесс которых во многом зависит от механообработки, занимаются модернизацией своего станочного парка.

Постановка задачи модернизации. В современном механообрабатывающем производстве фрезерные станки составляют не менее

10 % всего металлорежущего оборудования. На современных универсальных фрезерных станках выполняют большое число различных технологических переходов. Однако, даже несмотря на использование большой номенклатуры вспомогательных инструментов и приспособлений, как правило, невозможно выполнить все технологические переходы, предусмотренные технологией обработки корпусной детали. Для их реализации используют станки другого типа, что серьезно усложняет технологию обработки детали и вносит дополнительные погрешности обработки. Таким образом, можно сформулировать основное направление модернизации фрезерных станков – это расширение технологических возможностей станка. Расширение технологических возможностей станка, неизбежно приводит к усложнению конструкции станка. Для снижения зависимости качества эксплуатации станка и повышения эффективности использования всех его технологических возможностей встает задача совершенствования системы управления станка на основе повышения уровня его автоматизации, то есть переход от ручного управления к числовому.

Таким образом, можно сформулировать основное направление модернизации фрезерных станков – это расширение технологических возможностей станка. Расширение технологических возможностей станка, неизбежно приводит к усложнению конструкции станка. Для снижения зависимости качества эксплуатации станка и повышения эффективности использования всех его технологических возможностей встает задача совершенствования системы управления станка на основе повышения уровня его автоматизации, то есть переход от ручного управления к числовому.

Глубокая модернизация станка приводит к изменению структуры штучного времени.

Анализ структуры штучного времени для универсальных станков с ручным управлением показывает, что машинное время составляет менее половины штучного времени. Поэтому при проведении модернизации следует разрабатывать мероприятия, обеспечивающие сокращение не только машинного времени, связанного, как правило, с обеспечением возможности производить обработку твердосплавными инструментами на современных режимах резания, но и вспомогательного и подготовительно-заключительного времени, связанного:

— с установкой и креплением детали;

— с осуществлением рабочего цикла: введение механизмов ускоренного перемещения стола, автоматизация циклов обработки;

— с введением автоматических измерительных устройств, позволяющих производить замеры деталей во время обработки.

— с применением устройств, обеспечивающих очистку станка от стружки, ее удаление и защиту рабочего.

В настоящее время наиболее востребованными путями глубокой модернизации станков являются [5-7]: оснащение их системой числового программного управления (ЧПУ) и дополнительными средствами технологического оснащения. Это неизбежно приводит к повышению производительности и точности обработки деталей и сокращению затрат времени на их контроль. Станки с ЧПУ имеют расширенные технологические возможности при обеспечении необходимой надежности работы. Конструкция станков с ЧПУ должна, как правило, обеспечивать совмещение различных видов обработки, удобство загрузки заготовок, выгрузки деталей, автоматическое или дистанционное управление сменой инструмента и т.д.

Таким образом, обеспечение возможности работы на станке твердосплавными инструментами на современных режимах резания и одновременное проведение мероприятий по сокращению затрат вспомогательного и подготовительно-заключительного времени, обеспечение полной безопасности работы на станке, повышение долговечности отдельных деталей и узлов станка – весь этот комплекс мероприятий позволит значительно повысить производительность фрезерных станков с ручным управлением.

Базовые мероприятия модернизации. В данной работе представлена методика типовой модернизации фрезерных станков, которая может быть реализована на любом среднем (по объемам производства) предприятии:

– изменение кинематики коробок передач за счет расширения диапазона частот вращения шпинделей станка и подач, а также мощности резания;

– установка системы ЧПУ, которая обеспечит необходимое изменение скорости вращения шпинделя, величины рабочей подачи и скоростей холостого хода, а также управление устройств электроавтоматики станка;

– установка мехатронных модулей, связанных с установкой и креплением детали или инструмента и их смены;

– обеспечение подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания;

– разработка мероприятий по очистке станка от стружки и защите рабочего.

Описание модернизации станка. С целью снижения трудоемкости процесса проектирования и проведения кинематических и силовых расчетов привода с бесступенчатым регулированием, расчетов зубчатых передач, валов и подшипников и других виды расчета используются системы автоматизированного проектирования КОМПАС-3D, Autodesk Inventor, SolidWorks, CAE-система ANSYS и программное обеспечение, разработанное на кафедре технологии машиностроения, металлообрабатывающих станков и комплексов (Оренбургский государственный университет) [8].

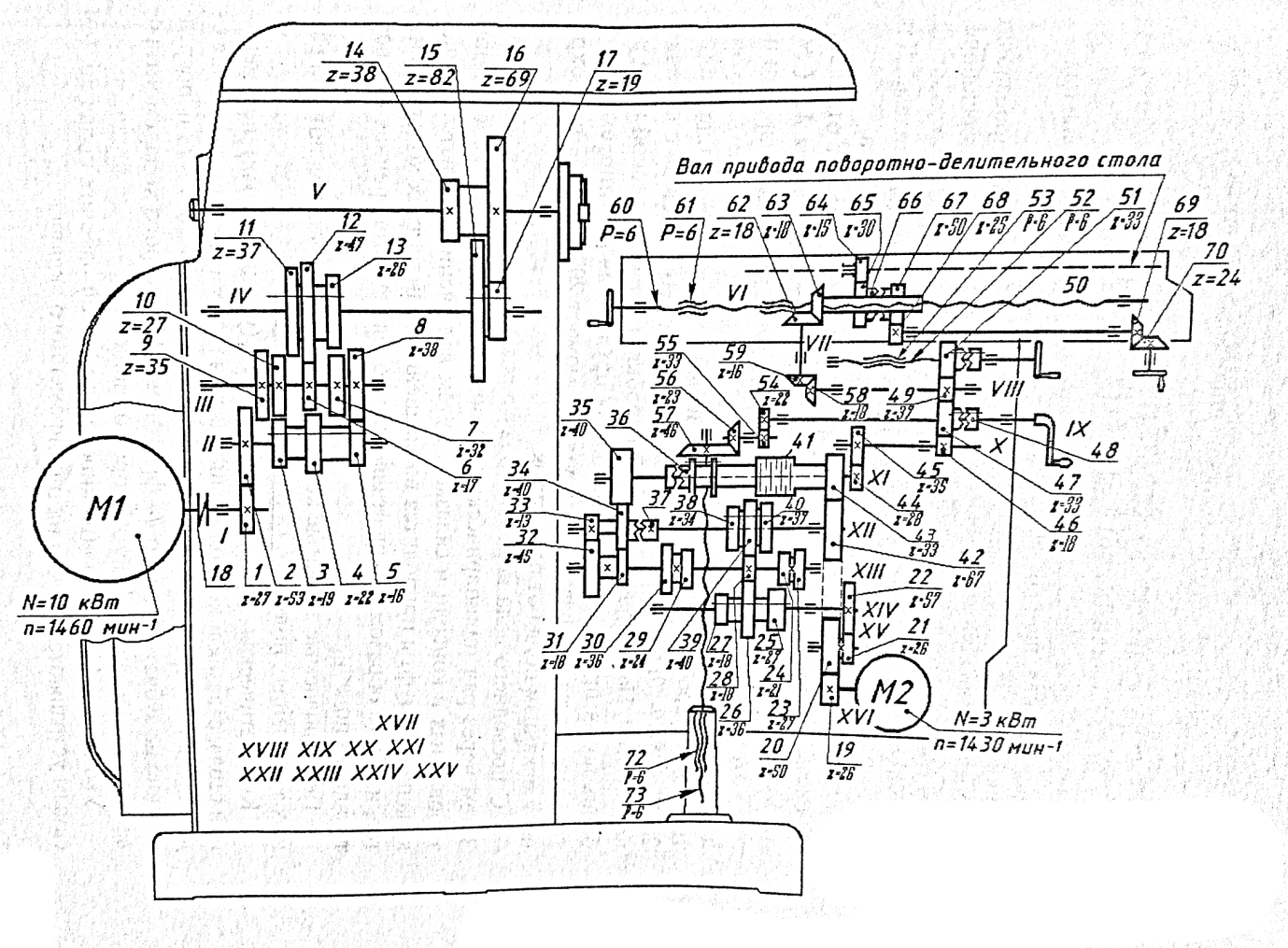

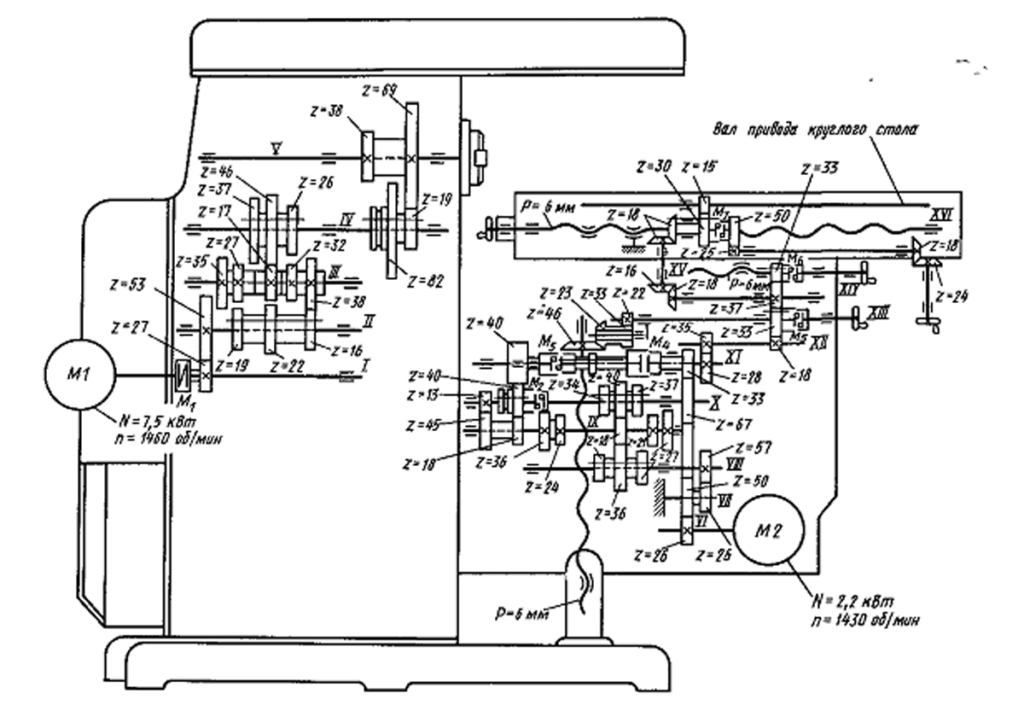

Первый этап – анализ компоновки станка и разработка кинематической схемы привода. Выполняется анализ взаимного расположения рабочих органов станка, особенности исходной кинематической схемы модернизируемого станка, пространственное положение источников движения. Особенностью реализации привода главного движения с бесступенчатым регулированием является расширение диапазона регулирования за счет увеличения верхнего диапазона частот вращения шпинделя, при условии или сохранении нижнего ряда частот или незначительного его изменения, а также исключении падения мощности привода. Это достигается за счет использования автоматической коробки скоростей (АКС) или редуктора.

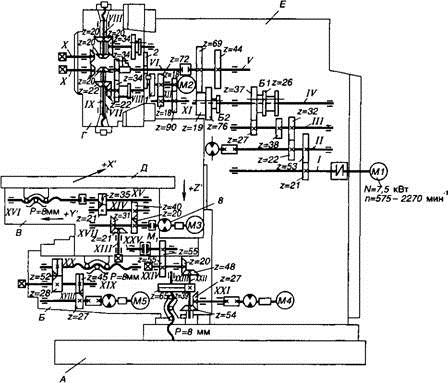

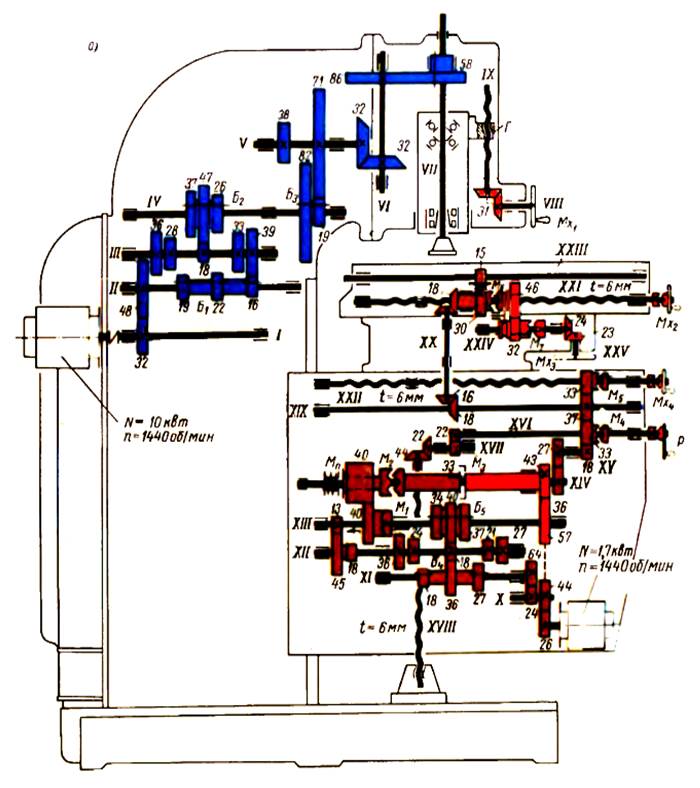

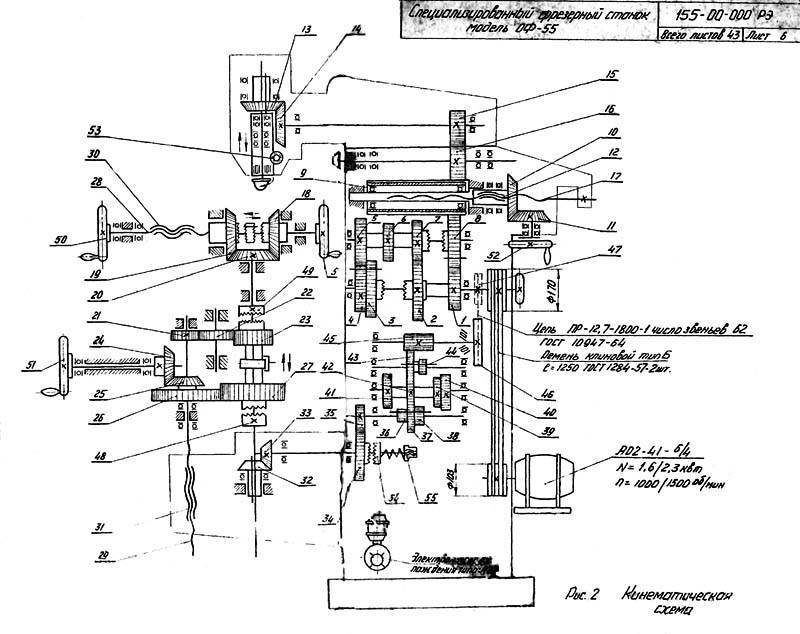

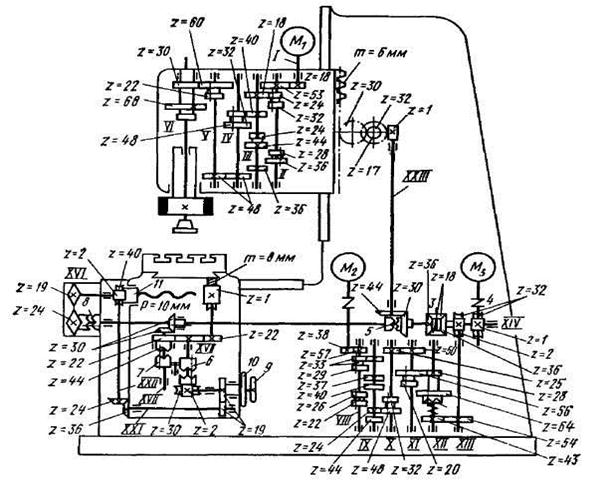

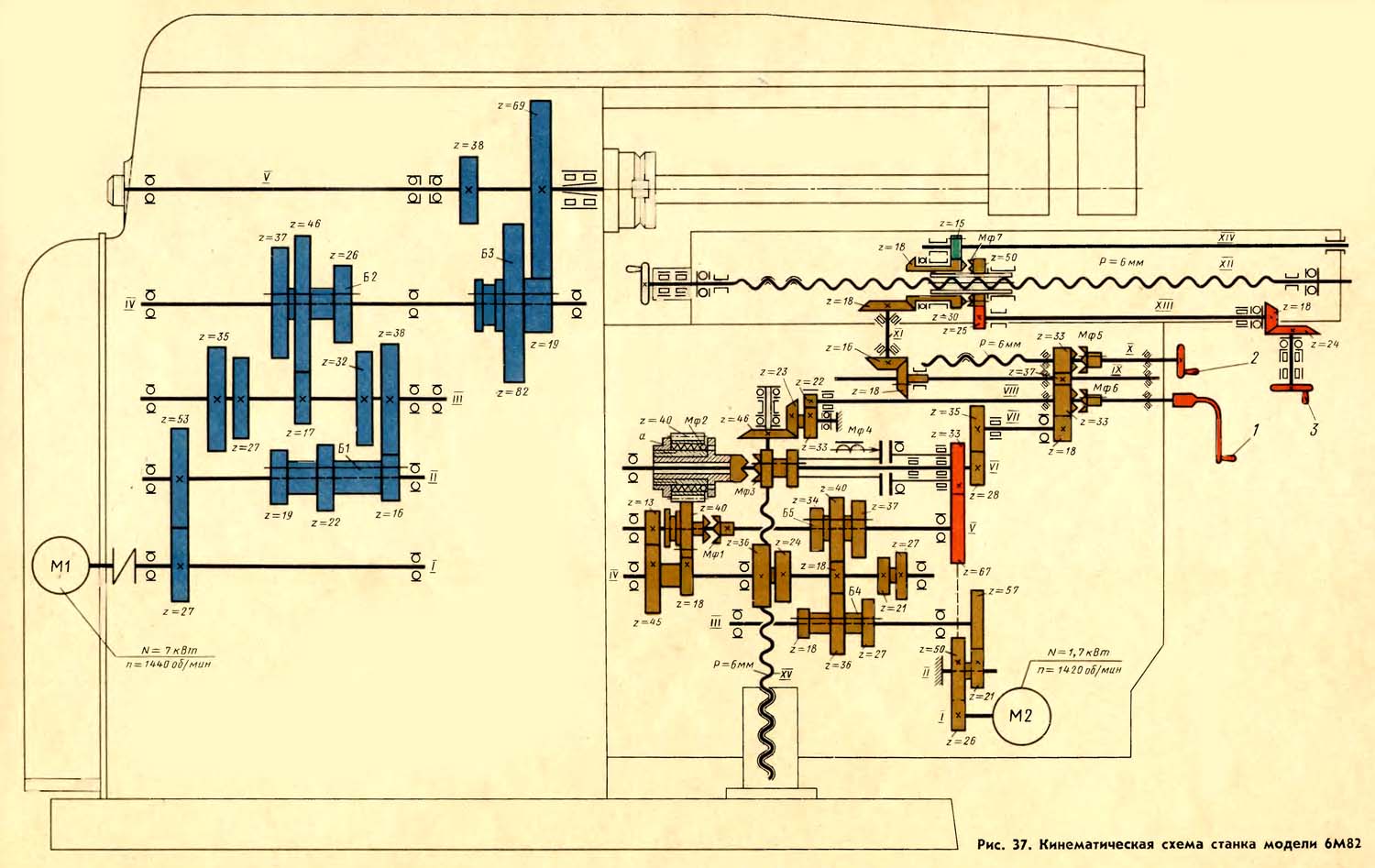

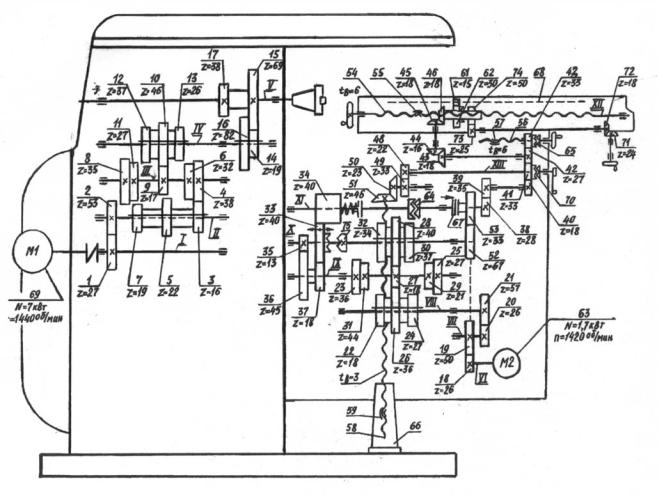

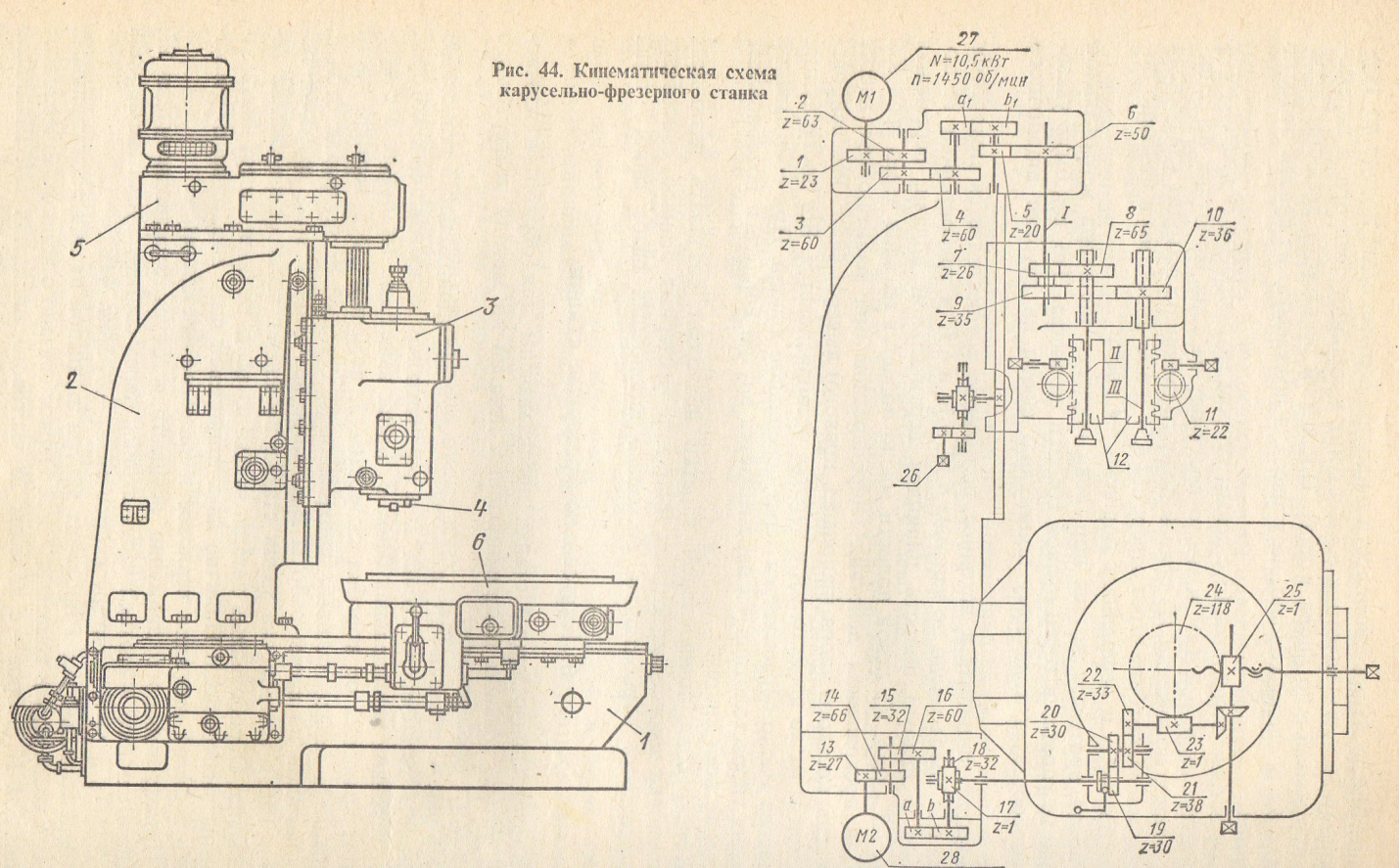

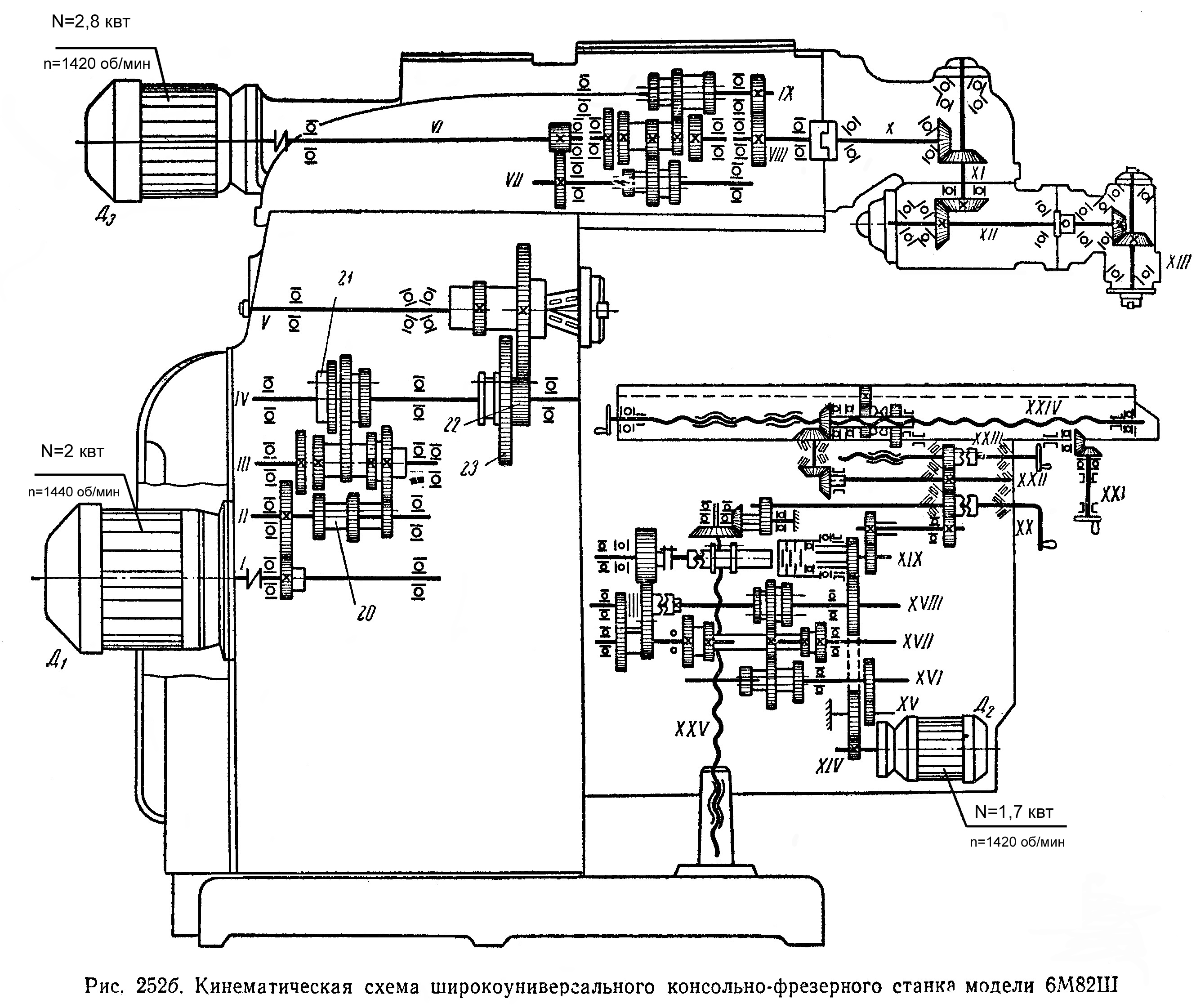

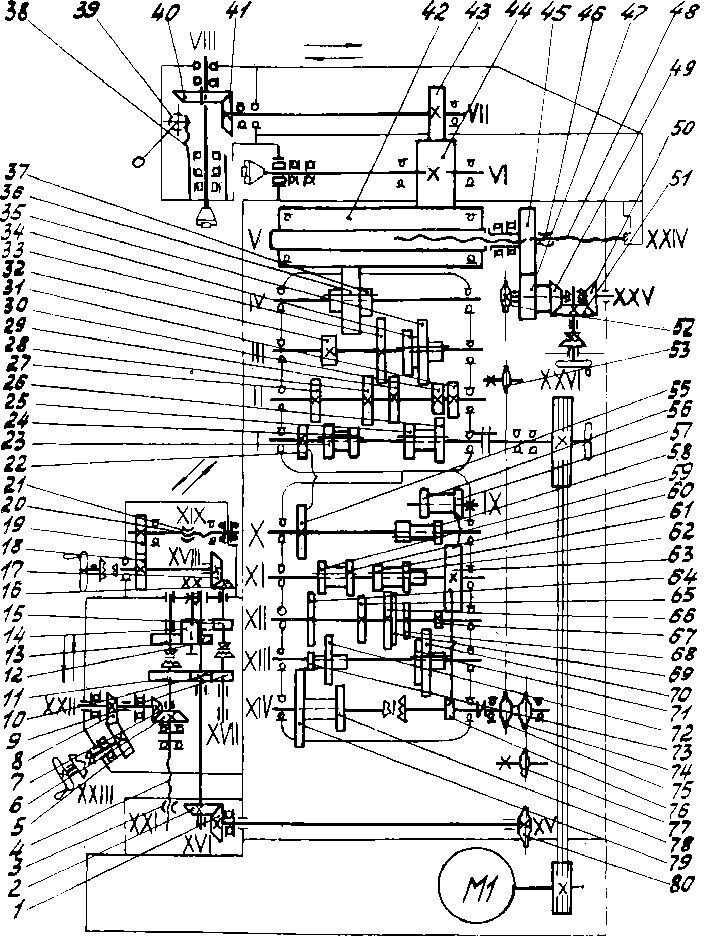

На рис. 1 и 2 представлены кинематическая сема и график частот вращения широкоуниверсального консольно-фрезерного станка модели 6Р82Ш до и после модернизации.

В предлагаемом варианте модернизации допущено несущественное увеличение нижней частоты вращения до 95 об/мин при сохранении прежней мощности резания. Это повышение минимальной частоты вращения не приводит к потере прежней функциональности станка.

Это повышение минимальной частоты вращения не приводит к потере прежней функциональности станка.

а) до модернизации б) после модернизации

Рис. 1. Кинематическая схема широкоуниверсального консольно-фрезерного станка модели 6Р82Ш

а) до модернизации б) после модернизации

Рис. 2. Графики частот вращения горизонтального шпинделя широкоуниверсального

консольно-фрезерного станка модели 6Р82Ш

Вместе с кинематическим расчетом выполняется силовой расчет коробки скоростей, в ходе которого уточняются числа зубьев зубчатых передач, используемых в АКС.

Второй этап. К приспособлениям, расширяющим технологические возможности фрезерных станков, относятся круглые поворотные столы, многошпиндельные сверлильные головки, фрезерные головки и др. Некоторые головки позволяют производить быструю смену инструмента между технологическими переходами.

Некоторые головки позволяют производить быструю смену инструмента между технологическими переходами.

На рис. 3, а показана мехатронная револьверная головка, разработанная при модернизации широкоуниверсального консольно-фрезерного станка модели 6Р82Ш [9]. Головка содержит необходимый набор устройств, механизмов и элементов оснащения: устройство фиксации поворотного механизма, механизм поворота инструмента, для контроля угловой позиции головки предусмотрен комплект датчиков.

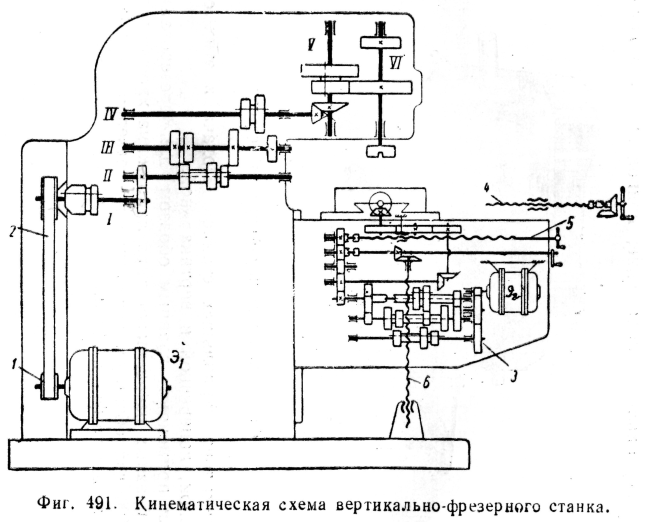

На рис. 3, б показан мехатронный поворотный стол, разработанный при модернизации вертикального консольно-фрезерного станка модели 6Р13.

|

|

|

а) шестишпиндельная револьверная головка б) поворотный стол

Рис. 3. Мехатронные модули

3. Мехатронные модули

Третий этап. Правильно сконструированное и изготовленное ограждение обеспечивает надежную защиту не только работающего оборудования, но и оператора-станочника и другой работающий в цеху персонал. Ограждение не должно дребезжать и вибрировать при работе основного оборудования. Для защиты от отлетающей стружки при фрезеровании применяют различные защитные прозрачные ограждения, решетки, ширмы, кабинетную защиту [10].

На рис. 4 и 5 показаны фрезерные станки до и после модернизации.

Четвертый этап. Модернизация станков реализуется двух типов. Первый тип модернизации предполагает минимальные изменения в несущую систему станка. В качестве примера рассматривается установка накладного стола (рис. 4. б). Второй тип модернизации связан с более существенным внесением изменений в конструкцию основных элементов несущей системы станка. Например, основание или стойка станка остаются без изменений, а изменения вносятся в шпиндельную головку (рис. 5 б). В этом случае для несущей системы станка необходимо произвести инженерный анализ на основе любой CAE-системы [11–17]. В зависимости от особенностей модернизации несущей системы станка (НСС) необходимо выполнить комплекс типовых расчетов, методика которых для CAE-системы Ansys представлена в работе [17].

5 б). В этом случае для несущей системы станка необходимо произвести инженерный анализ на основе любой CAE-системы [11–17]. В зависимости от особенностей модернизации несущей системы станка (НСС) необходимо выполнить комплекс типовых расчетов, методика которых для CAE-системы Ansys представлена в работе [17].

На первом этапе инженерного анализа станка осуществляется расчет статических характеристик станка с условиями жесткого закрепления в опорных элементах станка на фундамент. Этот вид расчета выполняется только в качестве базового, позволяющего оценить качество выполненной геометрической модели НСС и правильность задания необходимых входных параметров расчетной модели, формирующих условия однозначности.

На втором этапе инженерного анализа выполняется статический расчет НСС с условиями упругого закрепления в опорных элементах станка на фундамент. Результатом данного расчета является относительное пространственное положение инструмента и заготовки, которое обязательно соотносится с требуемыми параметрами размерной точности обработки. Приемлемым результатом является трехкратное превышение требуемого допуска на размер над максимальным относительным статическим перемещением, зафиксированным на шпинделе. Здесь для расчета относительного перемещения принимается базовое перемещение верхней поверхности стола.

Приемлемым результатом является трехкратное превышение требуемого допуска на размер над максимальным относительным статическим перемещением, зафиксированным на шпинделе. Здесь для расчета относительного перемещения принимается базовое перемещение верхней поверхности стола.

|

|

|

а) до модернизации б) после модернизации

Рис. 4. Широкоуниверсальный консольно-фрезерный станок модели 6Р82Ш

|

|

|

а) до модернизации б) после модернизации

Рис. 5. Вертикальный консольно-фрезерный станок модели 6Р13

5. Вертикальный консольно-фрезерный станок модели 6Р13

На третьем этапе инженерного анализа для получения более достоверных значений перемещений предлагается осуществлять статический расчет НСС с учетом неидеальных стыков. При этом, для НСС предлагается использовать упрощенную модель стыка, основанную на использовании упругих пружинных элементов, например, COMBIN 14, а не специальных контактных элементов.

Статический расчет не дает полного представления о влиянии внесенных в конструкцию НСС изменений. Поэтому на четвертом этапе инженерного анализа выполняется модальный расчет НСС. При этом используется расчетная модель на упругих опорах. Модальный расчет позволяет оценить проявление собственных или резонансных частот НСС.

Для получения количественных оценок динамического качества НСС на пятом этапе инженерного анализа проводят динамический расчет НСС с условиями упругого закрепления. Результатом данного расчета является рабочий диапазон частот вращения станка с учетом виброустойчивости станка.

Если принципиально меняется верхний диапазон частот вращения шпиндельного узла, то обязательным этапом инженерного анализа является расчет его тепловых характеристик. В ходе которых оценивается и температурное поле станка, и поле температурных деформаций. При этом может выполняться как расчет стационарного температурного поля, так и его нестационарный расчет. Тепловой стационарный расчет НСС дает только предельную оценку сверху. Для оценки влияния температурной погрешности станка имеет значение только нестационарный расчет как температурного поля, так и относительных температурных перемещений.

Инженерный анализ НСС позволяет в целом оценить статические, динамические и тепловые характеристики. Для детальной проработки конструкции важнейших элементов НСС следует выполнить отдельные расчеты по более подробной геометрической и расчетной модели. Заключительным этапом инженерного анализа станка является расчет шпиндельного узла [18].

К модернизируемым станкам, предназначенным для работы при повышенных режимах, должны быть предъявлены высокие требования в отношении виброустойчивости, что определенным образом связано с повышением жесткости станков. Станок должен быть проверен на жесткость по нормам, установленным соответствующими ГОСТ. Быстровращающиеся детали станка должны быть отбалансированы. Это требование относится в первую очередь к шпинделям, патронам, шкивам и роторам электродвигателей. Станки быстроходные, предназначенные для скоростного резания, должны подливаться цементом и укрепляться фундаментными болтами и только в особо ответственных случаях устанавливаться на индивидуальные фундаменты.

Станок должен быть проверен на жесткость по нормам, установленным соответствующими ГОСТ. Быстровращающиеся детали станка должны быть отбалансированы. Это требование относится в первую очередь к шпинделям, патронам, шкивам и роторам электродвигателей. Станки быстроходные, предназначенные для скоростного резания, должны подливаться цементом и укрепляться фундаментными болтами и только в особо ответственных случаях устанавливаться на индивидуальные фундаменты.

Выводы.

1 Представлена методика модернизации металлорежущих станков с ручным управлением, построенная на использовании современных автоматизированных систем проектирования различного назначения.

2 Представленный в работе иллюстративный материал дает представление об эффективности реализации предлагаемой методики модернизации металлорежущих станков.

3 Учитывая универсальность предложенной методики, она может быть легко адаптирована к другим техническим системам, имеющим схожие с металлорежущим оборудованием проблемы модернизации.

Вертикально-фрезерные станки

Чертеж

- формат kompas

- размер 47,58 КБ

- добавлен

23 декабря 2011 г.

Белорусско-Российский университет, Беларусь, Короткевич А.Ф, 2011 Курс четвертый.Дисциплина «Металлорежущие станки» Представлен чертеж кинематики станка 6Н12ПБ в КОМПАС’е V12 (формата А1).

- формат jpg

- размер 6.19 МБ

- добавлен

07 ноября 2009 г.

Внешний вид станка МА655А, спецификация к станку МА655А.rn

Курсовая работа

- формат autocad, doc, kompas

- размер 487.55 КБ

- добавлен

14 апреля 2012 г.

БРУ, Могилев, 2009, Конструирование и расчет станков, Карчев А.А. 45стр. Введение Описание разрабатываемой конструкции и кинематической схемы Расчет режимов резания Кинематический расчет коробки скоростей Силовые расчеты и расчеты деталей на прочность Определение расчетных нагрузок Проектный расчет зубчатых передач Выбор материалов и термообработки Определение допускаемых напряжений Определение размеров передач зубчатых колес Проверочный расчет п…

Курсовая работа

- формат doc, kompas

- размер 437,41 КБ

- добавлен

07 апреля 2012 г.

БРУ, Могилев 2010, 43стр Введение Описание разрабатываемой конструкции и кинематической схемы Расчет режимов резания Кинематический расчет коробки подач Конструкторский расчет коробки подач Определение расчетных нагрузок Проектный расчет зубчатых передач Выбор материалов и термообработки Определение допускаемых напряжений Определение размеров передач зубчатых колес Проверочный расчет прямозубой передачи Расчет валов Расчет вала на уст. ..

..

Практикум

- формат pdf

- размер 1.23 МБ

- добавлен

13 февраля 2011 г.

Методическое руководство к лабораторной работе. – Оренбург: ГОУ ОГУ, 2005. – 29с. В методических указаниях рассмотрены кинематические цепи вертикально-фрезерного станка модели 6М12П. Методические указания рекомендуется использовать при выполнении лабораторных работ по дисциплинам: «металлорежущие станки» для специальностей 120200 и 120100; «оборудование отрасли» для специальности 030500; «механизмы металлообрабатывающего оборудования» 21020…

Чертеж

- формат

- размер 77,21 КБ

- добавлен

17 октября 2011 г.

БРУ: Белорусско-Российский университет, Могилёв, 2011. Три чертежа общего вида (спереди, слева, справа) вертикально фрезерного станка модели ВФ-130, взята с кафедры «Металлорежущие станки и инструменты». Формат файла: КОМПАС 3D V11.

Три чертежа общего вида (спереди, слева, справа) вертикально фрезерного станка модели ВФ-130, взята с кафедры «Металлорежущие станки и инструменты». Формат файла: КОМПАС 3D V11.

Чертеж

- формат kompas

- размер 79,34 КБ

- добавлен

12 октября 2011 г.

Белорусско-Российский университет, Беларусь, Короткевич А.Ф, 2011 Курс четвертый.Дисциплина «Металлорежущие станки» Представлен чертеж общего вида станка 6Н12ПБ в КОМПАС’е V12 (формата А2),спецификация(формат А4)

- формат image

- размер 78,87 МБ

- добавлен

28 сентября 2015 г.

Стерлитамак .1990год. Скопированы электросхемы станка -СС2В05ПМФ4

Стандарт

- формат pdf

- размер 87,46 МБ

- добавлен

21 мая 2015 г.

Паспорт станка. — Автор неизвестен, издательство неизвестно, 1967. — 150 с. страницы не все. Ульяновский завод тяжелых и уникальных станков. Содержание: Назначение и область применения станка Распаковка и транспортировка станка Фундамент станка, монтаж, установка Паспорт станка Краткое описание конструкции и работы станка Электрооборудование станка Смазка станка Подготовка станка к первоначальному пуску Настройка и наладка станка Регулировка стан…

Глава 1 Введение в механизмы машин

Глава 1 Введение в механизмы машин

Реклама

1 из 62

Верхняя обрезанная направляющая

Скачать для чтения в автономном режиме

Машиностроение

Механ Машиностроение

Реклама

Реклама

Объявление

Глава 1 Введение в механизмы машин

- Механизмы машин

(Мэнг 3071)

Глава 1

Введение

Гондарский университет

Технологический Институт

Школа машиностроения и промышленной инженерии

Подготовлено: Биниам Т.

28 октября 2018 г. - Контур

▀ Введение (основы)

▀ Машины и механизмы

▀ Кинематика и кинетика

Механизмы

▀ Терминология механизма

▀ Кинематические схемы

▀ Примеры 1 и 2.

Кинематическая инверсия

Мобильность (степень свободы)

▀ Примеры 3 – 8. - Механизмы машин

Теория машин и механизмов используется для понимания

взаимосвязь б/н геометрии и движений частей а

машина или механизм, и силы, которые производят эти

движение.

Кинематика: изучение движения без учета сил.

Кинетика: изучение сил, действующих на движущиеся системы.

Первоначальная проблема при проектном анализе механических систем заключается в следующем.

определение движения системы, кинематики; основное внимание

этот курс.

Вторичной проблемой является выбор источника питания для обеспечения

силы, достаточной для работы машины. Изучение динамических

сил называется кинетикой. - Механизмы и машины

Механизм – это устройство, преобразующее движение в желаемое

модели и обычно развивает очень малые силы и мало передает

власть.

Его также можно определить как систему элементов, предназначенных для передачи

движение по заданной схеме.

Короче говоря, это средство передачи, контроля или ограничения

относительное движение. Некоторым примером общих механизмов являются

точилка для карандашей, затвор фотоаппарата, аналоговые часы, складной стул

и зонтик.

Машина обычно содержит механизмы, предназначенные для

обеспечивают значительные силы и передают мощность. Он используется для изменения,

передавать и направлять силы для достижения конкретной цели.

Пример: цепная пила, которая направляет усилия на цепь с

цель рубки дров. - Продолжить

Нет четкой границы между механизмами и машинами.

Они различаются по степени, а не по типу.

Если силы или уровни энергии внутри устройства значительны,

считается машиной; если нет, то это считается машиной. - Продолжить

- Продолжить

- Механизм Терминология

Рычажный механизм: механизм, в котором жесткие части соединены вместе.

чтобы образовалась цепочка. Одна часть обозначается системой отсчета для

Одна часть обозначается системой отсчета для

движение всех остальных частей. Рама обычно представляет собой часть,

не проявляет движения.

Звенья: отдельные части механизма; считается жестким

тела и связаны с другими звеньями для передачи движения и

сил. Теоретически истинно твердое тело не меняет форму.

во время движения.

Соединение (кинематическая пара): это пара элементов или твердых тел,

постоянно поддерживать связь, так что существует родственник

движения б/н этих элементов. Это подвижное соединение б/н звеньев.

Кинематическая пара может иметь максимум пять степеней свободы

и не менее одной степени свободы. - Продолжить

Два основных сустава, также называемые полными суставами, — это вращательный и

скользящие соединения.

Revolute/ Поворотная пара/ Шарнирное соединение/ Шарнирное соединение: допускает одно звено или

элемент для вращения вокруг оси в одной плоскости относительно других,

таким образом, штифтовое соединение имеет один оборот степени свободы вокруг оси.

Призматический шарнир/ поршень/ скользящий шарнир: допускает линейное скользящее движение

вдоль одной оси, таким образом, имеет один DoF. - Продолжить

Цилиндрический шарнир/винт: имеет два степеней свободы и допускает вращательное и

поступательное движение вокруг оси.

Кулачковый шарнир: как вращение, так и скольжение между двумя звеньями, которые он

соединяется. Из-за разрешенного сложного движения кулачок

соединение называется суставом высшего порядка, также называемым полушарниром.

Зубчатое соединение: позволяет вращаться и скользить между двумя шестернями как их

зубная сетка. Это также сустав более высокого порядка. - Продолжить

Нижняя пара: поверхностный контакт (как со штифтом, окруженным отверстием)

Высшая пара: соединения с точечным или линейным контактом.

Простое звено: это твердое тело, содержащее только два шарнира, которые

соедините его с другими ссылками.

Сложная связь: твердое тело, содержащее более двух соединений.

Инверсия: если в механизме звено, которое было изначально зафиксировано,

разрешено двигаться, а другое звено становится фиксированным, механизм

говорят перевернутым.

- Продолжить

Форма закрытая: соединение удерживается вместе или закрывается по своей геометрии.

Принудительное закрытие: требуется некоторое внешнее усилие, чтобы удерживать его вместе или

закрыто. Эта сила может быть обеспечена гравитацией, пружиной или любым другим способом.

внешние средства.

Совместный порядок: определяется как количество соединенных звеньев минус один. В нем есть

значение в правильном определении общего DoF сборки.

Точка интереса: точка на звене, где движение имеет особое значение.

интерес. После выполнения кинематического анализа перемещение,

определяются скорость и ускорения этой точки.

Привод: это компонент, который приводит в движение механизм.

Общие приводы включают двигатели (электрические и гидравлические),

двигатели, цилиндры (гидравлические и пневматические), ШВП,

и соленоиды.

Машины с ручным управлением используют человеческие движения, такие как поворот

кривошип, как исполнительный механизм. - Движение можно рассматривать как временной ряд смещения между

последовательное положение точки или частицы.

Тип движения:

• Прямолинейное движение: движется по прямой линии.

• Плоское движение: Ограничено одной плоскостью, может быть либо прямолинейным, либо

криволинейный.

• Винтовое движение: когда тело движется так, что каждая точка тела

имеет движение вращения вокруг неподвижной оси и в то же время имеет

поступательно параллельно оси.

• Сферическое движение: когда тело движется так, что каждая точка на

тело совершает движение вокруг фиксированной точки и остается в постоянном

расстояние от фиксированной точки.

• Пространственное движение: когда движение тела не ограничивается

говорят, что тело совершает пространственное движение. Спиральный и

сферическое движение являются частными случаями пространственного движения.

Движение - Координаты – это математические способы или модели, которые описывают

положение и движение динамической системы или механизма.

Независимая координата: это минимальное количество

координаты, описывающие положение системы. Количество

независима от координат, равна степени свободы системы.

Зависимая координата: это количество координат (которые

не независимы) взаимосвязаны через некоторое независимое уравнение

известные как уравнения связи. Координата, зависящая от числа

больше, чем DoF.

Для системы, определенной с помощью «n» координат и имеющей «m»

независимыми уравнениями ограничений, количество степеней свободы «f» определяется выражением

𝑓 = 𝑛 — 𝑚

Системы координат - При анализе движения машины часто бывает трудно визуализировать

движение компонентов на полном сборочном чертеже.

Изображение всей машины становится сложным; трудно сосредоточиться

о движении рассматриваемого механизма.

Легче представить части в виде скелета, так что только

показаны размеры, влияющие на движение механизма.

Эти «урезанные» эскизы механизмов часто называют

в виде кинематических диаграмм.

Для удобства ссылки пронумерованы, начиная с

кадр как звено №1.

Во избежание путаницы соединения должны быть обозначены буквами.

Масштаб, пропорциональный реальному механизму.

Кинематические диаграммы - Символ, используемый в кинематических схемах

- Символ, используемый в кинематических схемах

- Пример 1: Пресс-ножницы

На рисунке показаны ножницы, которые используются для резки и обрезки электронных

ламинаты для печатных плат. Нарисуйте кинематическую схему. - 1. Определите раму

1-й шаг: выберите часть, которая будет обозначена как рама.

движение всех остальных звеньев будет определяться относительно кадра.

В некоторых случаях его выбор очевиден, так как рама прочно

прикреплен к земле.

В этой задаче большое основание, привинченное к столу,

обозначается как рама.

Движение всех остальных звеньев определяется относительно базы.

База имеет номер ссылки 1.

Пример 1: Решение - 2. Определите все остальные ссылки

Внимательное наблюдение обнаруживает три другие движущиеся части:

Ссылка 2: Ручка

Ссылка 3: режущее лезвие

Звено 4: стержень, соединяющий резак с рукояткой.

3. Определите суставы

Штыревые соединения используются для соединения звена 1 со 2, звена 2 с 4 и звена 3 с

4. Эти соединения обозначены буквами от A до C.

Эти соединения обозначены буквами от A до C.

Резак скользит вверх и вниз вдоль основания. Это скользящее соединение

соединяет ссылку 4 с 1 (земля) и обозначен буквой D.

Пример 1: Решение - 4. Определите любые точки интереса

Желательно движение конца ручки. Это обозначено

как достопримечательность X.

5. Нарисуйте кинематическую схему

Пример 1: Решение - Пример 2: Тиски

На рисунке показана пара тисков. Нарисуйте кинематическую схему. - 1. Определите раму

Никакие детали не прикреплены к земле. Выбор кадра есть

довольно произвольно.

Верхняя ручка обозначена как рамка. Движение всех

остальные звенья определяются относительно верхней ручки. Вершина

ручка пронумерована как ссылка 1.

2. Определите все остальные ссылки

Внимательное наблюдение обнаруживает три другие движущиеся части:

Звено 2: Нижняя ручка

Звено 3: Нижняя челюсть

Звено 4: стержень, соединяющий верхнюю и нижнюю ручки

Пример 2: Решение - 3. Определите суставы

Для соединения этих различных звеньев (от 1 до

2, 2-3, 3-4 и 4-1).

Эти соединения обозначены буквами от A до D.

4. Определите любые достопримечательности

Желательно движение конца нижней челюсти.

Это обозначено как точка интереса X.

Наконец, также желательно движение конца нижней ручки.

Это обозначено как точка интереса Y.

Пример 2: Решение - 5. Нарисуйте кинематическую схему

Пример 2: Решение - Как видно из предыдущих примеров, первый шаг в рисовании

кинематическая диаграмма выбирает элемент, который будет служить рамой.

В некоторых случаях выбор рамы произвольный, как в тисках

ручки из примера 2.

Поскольку в качестве фрейма выбраны разные звенья, относительное движение

ссылки не изменены, но абсолютное движение может быть резко

другой.

В примере 2 важным результатом кинематического анализа является

расстояние, на которое должна быть перемещена рукоятка, чтобы открыть челюсть.

Это вопрос взаимного расположения звеньев: ручки и

челюсть. Поскольку относительное движение звеньев не меняется с

выбор кадра, выбор звена кадра часто не

важный.

Использование альтернативных звеньев в качестве фиксированного звена называется кинематическим.

инверсия.

Кинематическая инверсия - Количество входных параметров (обычно парных переменных), которые должны

управляться независимо, чтобы привести устройство в определенное

положение или ориентация.

Количество независимых входов, необходимых для точного позиционирования всех

звеньев механизма относительно земли.

Его также можно определить как количество исполнительных механизмов, необходимых для

управлять механизмом.

Привод механизма может вручную перемещать одно звено в

другое положение, соединяющее двигатель с валом одного звена, или

толкание поршня гидроцилиндра.

Механизмы с одной степенью свободы называются механизмами с ограничениями.

Большинство серийно выпускаемых механизмов имеют 1 степень свободы.

Напротив, манипуляторы-роботы могут иметь >= DOF.

Степень свободы

(мобильность) - Степень свободы сборки звеньев полностью предсказывает ее характер.

Есть только три возможности. Если DoF;

• Положительно, это будет механизм, и ссылки будут иметь относительные

движение.

• Ровно ноль, тогда это будет структура, и движение невозможно.

• Отрицательный, значит это предварительно нагруженная конструкция, движение невозможно

и некоторые напряжения могут также присутствовать во время сборки.

Продолжать - Обычно;

Если DOF <= 0: Механизмы заблокированы. • Эти механизмы не могут двигаться и образовывать структуру. Например. ферма: конструкция, состоящая из простых звеньев, соединенных штифтовые соединения (нулевая глубина резкости). DOF > 1: механизмы без ограничений.

• Для точного управления ими требуется более одного водителя.

Чтобы определить общую степень свободы любых механизмов, мы должны

учитывать количество звеньев и соединений.

Продолжать - Степень свободы для плоских соединений, соединенных общими шарнирами, может быть рассчитана

через уравнение Грюблера:

𝑀 = 3𝐿– 2𝐽 – 3𝐺

Где;

• M= степень свободы или подвижности

• L = общее количество звеньев в механизме

• 𝐽 = общее количество суставов

• 𝐺 = количество заземленных звеньев

В механизме, даже если заземлено более одного звена, суммарный эффект будет

создать один более крупный наземный канал более высокого порядка.

G всегда один, и уравнение принимает вид:

𝑀 = 3 𝐿– 1 − 2𝐽

Значение 𝐽 в приведенных выше уравнениях должно отражать значение всех суставов в

механизм. То есть половинный стык считается за 0,5, а полный стык — за 1.

Уравнение Грюблера - Модификация уравнения Грюблера.

𝑀 = 3 𝐿 — 1 — 2𝐽1 — 𝐽2

Где;

• L = общее количество звеньев в механизме

• 𝐽1 = общее количество полных соединений (штифтов или подвижных соединений)

• 𝐽2 = общее количество полушарниров (кулачковых или зубчатых)

Значение 𝐽1 и 𝐽2 должно быть тщательно определено для учета

все полные, половинные и множественные суставы в любом соединении.

Множественные стыки считаются на единицу меньше, чем количество звеньев, соединенных в

этот сустав и добавить в категорию «полный» (𝐽1).

Уравнение Куцбаха - Пример 3

- Пример 4

- Пример 5: рычажный зажим

На рисунке показан рычажный зажим. Нарисуйте кинематическую схему, используя

зажимная губка и ручка как точки интереса. Также

вычислить степени свободы зажима.

- 1. Определите раму

Компонент, который крепится болтами к столу, обозначается как

рамка и ссылка 1.

2. Определите все остальные ссылки

Внимательное наблюдение обнаруживает три другие движущиеся части:

• Ссылка 2: Ручка

• Звено 3: рычаг, служащий зажимной губкой

• Звено 4: стержень, соединяющий зажимной рычаг и рукоятку.

3. Определите суставы

Четыре штифтовых соединения используются для соединения этих различных звеньев (звено 1 и 2,

2 к 3, 3 к 4 и 4 к 1). Эти суставы обозначены буквами от A до D.

Пример 5: Решение - 4. Определите все достопримечательности

• Требуется движение зажимной губки. Это обозначается как

достопримечательность х.

• Также желательно движение конца рукоятки. Это

обозначен как достопримечательность Ю.

5. Нарисуйте кинематическую схему

Пример 5: Решение - 6. Расчет мобильности

Наличие четырех звеньев и четырех шарнирных соединений,

𝐿 = 4, 𝐽1 = 4 𝑎𝑛𝑑 𝐽2 = 0

Таким образом;

𝑀 = 3 4 — 1 — 2 4 — 0 = 1

При одной степени свободы зажимной механизм ограничен.

Перемещение только одного звена, ручки, точно позиционирует все остальные звенья.

в зажиме.

Пример 5: Решение - Пример 6: Консервная дробилка

На рисунке показана дробилка банок для напитков, используемая для уменьшения размера

банок для облегчения хранения перед переработкой. Нарисуйте кинематику

диаграмму, используя конец ручки в качестве точки интереса. Также

вычислить степени свободы устройства. - 1. Определите раму

Задняя часть устройства служит основанием/может быть прикреплена к

стена. Этот компонент обозначен как рама; ссылка 1.

2. Определите все остальные ссылки

Внимательное наблюдение показывает еще три движущиеся части:

• Ссылка 2: Ручка

• Звено 3: Блок, который служит поверхностью для дробления

• Звено 4: стержень, соединяющий дробильный блок и рукоятку.

3. Определите суставы

Одно штифтовое соединение соединяет ручку с основанием; обозначен как А.

Второй штифт используется для соединения звена 4 с ручкой; помечен Б.

Третий штифт соединяет дробильный блок и звено 4; помечен С.

Дробильный блок во время работы скользит вертикально; следовательно,

скользящее соединение соединяет дробильный блок с основанием; обозначен Д.

Пример 6: Решение - 4. Определите все достопримечательности

Желательно движение конца рукоятки; достопримечательность х.

5. Нарисуйте кинематическую схему

Пример 6: Решение - 6. Расчет подвижности

𝐿 = 4, 𝐽1 = 4 (3 𝑝𝑖𝑛𝑠 + 1 𝑠𝑙𝑖𝑑𝑒𝑟) 𝑎𝑛𝑑 𝐽2 = 0

Таким образом;

𝑀 = 3 4 — 1 — 2 4 — 0 = 1

С одной степенью свободы механизм дробилки банок

ограниченный. Перемещение только одного звена, ручки, точно позиционирует

все остальные связи и сдавливания банки с напитками, расположенные под

дробильный блок.

Пример 6: Решение - Пример 7: Пресс-ножницы

На рисунке показано другое устройство, которое можно использовать для резки

материал. Нарисуйте кинематическую схему, используя конец рукоятки.

и передний край как точки интереса. Кроме того, вычислить

степеней свободы для пресса-ножницы. - 1. Определите раму

Основание крепится болтами к рабочей поверхности и может быть обозначено как

рамка. Рамка имеет номер ссылки 1.

Рамка имеет номер ссылки 1.

2. Определите все остальные ссылки

Внимательное наблюдение обнаруживает две другие движущиеся части:

• Ссылка 2: Шестерня/ручка

• Звено 3: Режущий рычаг

3. Определите суставы

Для соединения этих разных частей используются два штифтовых соединения.

• Один штифт соединяет режущий рычаг с рамой; обозначен как А.

• Второй штифт используется для соединения шестерни/рукоятки с режущей кромкой.

рычаг. Он имеет маркировку Б.

• Шестерня/рукоятка также соединены с рамой зубчатым соединением.

Этот сустав более высокого порядка обозначен C.

Пример 7: Решение - 4. Определите все достопримечательности

Движение конца рукоятки желательно и обозначается как точка

интерес X. Движение режущей поверхности также желательно и

обозначен как достопримечательность Y.

5. Нарисуйте кинематическую схему

Пример 7: Решение - 6. Расчет мобильности

𝐿 = 3, 𝐽1 = 2 𝑎𝑛𝑑 𝐽2 = 1 (𝑔𝑒𝑎𝑟 𝑐𝑜𝑛𝑛𝑒𝑐𝑡𝑖𝑜𝑛)

Таким образом;

𝑀 = 3 3 — 1 — 2 2 — 1 = 1

При одной степени свободы механизм ножничного пресса

ограниченный. Перемещение только одного звена, ручки, точно позиционирует

Перемещение только одного звена, ручки, точно позиционирует

все остальные звенья и подводит режущую кромку к заготовке.

Пример 7: Решение - Для приведения в действие механизма исполнительное/приводное устройство

требуется для обеспечения входного движения и энергии.

Общие компоненты, используемые для привода механизма с ограниченным

линейный ход включает гидравлические цилиндры.

Блок цилиндров содержит узел штока и поршня, который скользит

относительно цилиндра. Для кинематики это два звена

(поршень/шток и цилиндр), соединенные скользящим соединением.

Цилиндр и конец штока обычно имеют приспособления для штифтовых соединений.

Приводы и драйверы - На рисунке показана опора выносной опоры для стабилизации грузового автомобиля. Рисовать

кинематическая диаграмма с использованием нижней части стабилизирующей опоры в качестве

достопримечательность. Также вычислите степень свободы.

Пример 8 - 1. Определите раму

Тележка обозначена как рама, звено 1. Движение всех остальных звеньев

Движение всех остальных звеньев

определяется относительно грузовика.

2. Определите все остальные ссылки

Внимательное наблюдение обнаруживает три другие движущиеся части:

• Звено 2: опора аутригера

• Звено 3: Цилиндр

• Звено 4: поршень/шток

3. Определите суставы

Для соединения этих разных частей используются три штифтовых соединения.

• Один соединяет опору аутригера с рамой грузовика; обозначен как сустав А.

• Один соединяет опору аутригера со штоком цилиндра; обозначен как соединение B.

• Одно штифтовое соединение соединяет цилиндр с рамой грузовика; обозначен как сустав C.

• В блоке цилиндров имеется одно скользящее соединение. Это связывает

поршень/шток с цилиндром. Обозначается как соединение D.

Пример 8: Решение - 4. Определите все достопримечательности

Опора стабилизатора является частью звена 2, а достопримечательность расположена на

нижняя часть стопы помечена как точка интереса X.

5. Нарисуйте кинематическую схему

Пример 8: Решение - 6. Расчет мобильности

𝐿 = 4, 𝐽1 = 4 3 𝑝𝑖𝑛𝑠 + 1 𝑠𝑙𝑖𝑑𝑒𝑟 𝑎𝑛𝑑 𝐽2 = 0

Таким образом;

𝑀 = 3 4 — 1 — 2 4 — 0 = 1

При одной степени свободы механизм аутригеров ограничен. Движущийся

Движущийся

только одно звено, поршень, точно позиционирует все остальные звенья в

аутригер, поставив стабилизирующую опору на землю.

Пример 8: Решение - Соединение «штифт в пазу» является соединением более высокого порядка, поскольку оно позволяет

два звена для вращения и скольжения относительно друг друга.

Для упрощения кинематического анализа первичные соединения можно использовать для

смоделируйте этот сустав высшего порядка. Соединение штифт в пазу становится

сочетание штифтового соединения и скользящего соединения с / ч включает добавление

дополнительная ссылка на механизм.

В обоих случаях относительное движение между звеньями одинаково.

Штифт в слоте - Резьбовое соединение допускает два относительных, но зависимых движения между

соединяемые ссылки. Конкретное вращение одного звена вызовет связанное с ним

относительный перевод между двумя ссылками.

Например, поворот винта на один оборот может сдвинуть гайку вдоль

винт навинчивается на расстояние 1 мм. Таким образом, только один независимый

Таким образом, только один независимый

вводится движение.

Резьбовое соединение обычно моделируется скользящим соединением. Это должно быть

понял, что происходит вращение вне плоскости.

Однако учитывается только относительный сдвиг между винтом и гайкой.

рассматривается в планарном кинематическом анализе.

Резьбовое соединение - На рисунке показан подъемный стол, используемый для регулировки рабочей высоты

разные объекты. Нарисуйте кинематическую схему и вычислите степень свободы.

Пример 9: Подъемный стол - 1. Определите раму

Нижняя опорная плита опирается на неподвижную поверхность (раму). Подшипник на

правый нижний прикручен к опорной плите.

Аналогичным образом два подшипника, которые поддерживают винт слева, прикручены болтами к

опорная плита.

В кинематическую модель будет включено только относительное перемещение гайки.

Винт также будет считаться частью рамы с нумерацией

ссылка 1.

2. Определите все остальные ссылки

Внимательное наблюдение выявляет пять других движущихся частей:

• Ссылка 2: Гайка

• Звено 3: опорный рычаг, который привязывает гайку к столу.

• Звено 4: опорный рычаг, который привязывает неподвижный подшипник к прорези в столе.

• Ссылка 5: Таблица

• Звено 6: дополнительное звено, используемое для моделирования штифта в пазовом соединении с отдельным штифтом и

ползунковые соединения

Пример 9: Решение - 3. Определите соединения

• Скользящее соединение используется для моделирования движения между винтом и

орех.

• Шарнирное соединение (A) соединяет гайку с опорным рычагом (звено 3).

• Шарнирное соединение (B) соединяет два опорных рычага: звено 3 и звено 4.

• Шарнирное соединение (C) соединяет звено 3 с звеном 6.

• Скользящее соединение соединяет звено 6 со столом, звено 5.

• Шарнирное соединение (D) соединяет стол с опорным рычагом, звено 3.

• Шарнирное соединение (E) соединяет основание с опорным рычагом (звено 4).

Пример 9: Решение - 4. Нарисуйте кинематическую схему

5. Рассчитать глубину свободы

𝐿 = 6, 𝐽1 = 7 5 𝑝𝑖𝑛𝑠 + 2 𝑠𝑙𝑖𝑑𝑒𝑟 𝑎𝑛𝑑 𝐽2 = 0

Таким образом;

𝑀 = 3 6 — 1 — 2 7 — 0 = 1

• При одной степени свободы движение подъемного стола ограничено.

• Перемещение одного звена, рукоятки, которая вращает винт, точно позиционирует все остальные

ссылки, поднимая или опуская стол.

Пример 9: Решение - Некоторые механизмы имеют три звена, соединенных

общее штифтовое соединение. Физически один контакт может использоваться для соединения всех трех

ссылки. Но по определению штифтовое соединение соединяет два звена.

Для кинематического анализа необходимо моделировать два отдельных соединения.

• Одно соединение соединит первое и второе звено.

• Затем второе соединение соединит второе и третье звено.

Следовательно, когда три звена сходятся на общем штифте, соединение

должны быть смоделированы в виде двух булавок.

Совпадающие суставы - На рисунке показан механический пресс, используемый для приложения больших усилий к

вставить маленькую часть в большую. Нарисуйте кинематическую схему

используя конец ручки в качестве точки интереса. Также вычислить

ГРИП

Пример 10: Механический пресс - 1. Определите раму

• Нижняя база механического пресса устанавливается на верстак и

остается неподвижным во время работы. Следовательно, это нижнее основание равно

Следовательно, это нижнее основание равно

обозначается как рама.

• Движение всех остальных звеньев определяется относительно нижней базы.

Рамка имеет номер ссылки 1.

2. Определите все остальные ссылки

Внимательное наблюдение выявляет пять других движущихся частей:

— Ссылка 2: ручка

– Звено 3: рука, которая соединяет ручку с другими руками

– Звено 4: рычаг, соединяющий основание с другими рычагами.

— Ссылка 5: Нажмите на голову

– Ссылка 6: рука, которая соединяет голову с другими руками

Пример 10: Решение - 3. Определите суставы

– Один штифт соединяет ручку с основанием, помеченным как шарнир А.

– Другой соединяет звено 3 с ручкой, помеченной как соединение B.

– Другой соединяет линию 4 с базой, обозначенной буквой C.

– Другой соединяет линию 6 с головкой пресса, обозначенной буквой D.

– Похоже, что штифт используется для соединения трех плеч – звеньев 3, 4 и

6 — вместе. Поскольку три отдельные ссылки соединены в общем

точка, это должно быть смоделировано как два отдельных сустава. Они обозначены как

Они обозначены как

Э и Ф.

– Скользящее соединение соединяет головку пресса с основанием, обозначенным буквой G.

4. Определите любые достопримечательности

Движение конца ручки желательно и помечено как точка интереса

ИКС.

Пример 10: Решение - 5. Нарисуйте кинематическую схему

6. Рассчитайте мобильность

– n = 6, jp = (6 контактов + 1 бегунок) = 7, jh = 0

М = 3(n — 1) — 2jp — jh = 3(6 — 1) — 2(7) — 0 = 15 — 14 = 1

• При одной степени свободы механизм пресса ограничен.

• Перемещение только одного звена, рукоятки, точно позиционирует все остальные звенья в

нажмите, надвинув головку пресса на заготовку.

Пример 10: Решение

Реклама

Параллельные кинематические машины: промышленное внедрение и будущие тенденции

Первоначально эта новостная статья была написана на испанском языке. Он был автоматически переведен для вашего удобства. Были предприняты разумные усилия для обеспечения точного перевода, однако автоматический перевод не идеален и не предназначен для замены человека-переводчика. Оригинал статьи на испанском языке можно просмотреть по адресу Mquinas de cinemtica paralela:mplementacin industrial y futuras tendencias

Оригинал статьи на испанском языке можно просмотреть по адресу Mquinas de cinemtica paralela:mplementacin industrial y futuras tendencias

Yon San Martin (Fatronik-Tecnalia), Marta Gimnez (Fatronik-Tecnalia), Vincent Nabat (Fatronik France)27/11/2008

Когда первый станок с параллельной кинематикой был представлен в Чикаго в 1994 году, его считали новым станком будущего и некоторые предсказывали конец обычных серийных станков. Как и с любой новой технологией, возникли некоторые проблемы. В результате этих проблем концепции, основанные на параллельных структурах, были сочтены совершенно неприменимыми для фрезерования и почему-то бесполезными для производства. Теперь ситуация изменилась, и будущее обеспечивает сосуществование обеих машин.

Рисунок 1: Параллельная головка двух спинов и трансляция (Fatronik-Tecnalia).

В этой статье обобщается текущая ситуация с параллельными кинематическими машинами. Анализируется текущее состояние разработки и направления работ, которые ведутся сегодня. Также подводит итоги будущих событий.

Также подводит итоги будущих событий.

Краткая история

По кинематической структуре можно увидеть, что существует два типа машин: (i) последовательные и (ii) параллельные кинематические машины. Конфигурация параллельной структуры, известная с 1957 как платформа Гофа-Стюарта, применялась в основном в авиасимуляторах. Первый станок со структурой параллельной кинематики появился в IMTS в Чикаго в 1994 году.

Серийные станки (MCS), также называемые «обычными станками», являются наиболее распространенными. Они построены с использованием декартовой архитектуры. Оси станка расположены последовательно, совмещены с декартовыми осями X, Y, Z. Эти станки очень интересны своей простотой, особенно в отношении их изготовления и управления ими. Однако эта последовательная конфигурация также влечет за собой потерю динамизма: каждому приводу приходится нести вес тех, кто следует за ним. Это конфигурации с большими движущимися массами, что затрудняет достижение высокой динамики.

Машины с параллельной архитектурой (MCP) обычно имеют фиксированную конструкцию приводов или движутся очень близко к ней. Несмотря на приводы движения, главное преимущество этих машин в том, что ни одна из осей не должна быть другой осью в движении; все они соединяют фиксированную с режущей головкой или структурой Effector. В результате приводы могут быть меньше, как массы в движении машины.

Несмотря на приводы движения, главное преимущество этих машин в том, что ни одна из осей не должна быть другой осью в движении; все они соединяют фиксированную с режущей головкой или структурой Effector. В результате приводы могут быть меньше, как массы в движении машины.

Целью создания параллельного станка является (i) достижение большего ускорения и (ii) увеличение жесткости станка. Увеличение ускорений может быть связано с двумя факторами, в основном уменьшением масс и коэффициентом умножения.

Повышение динамики

Для того, чтобы понять концепцию коэффициента умножения, было проведено исследование с двумя простыми механизмами, имеющими две степени свободы: первый рядный, а второй параллельный. Оба механизма имеют идентичные компоненты по длине, массе и инерции.

Способность робота или станка достигать высокой динамики напрямую связана с парой (или силой), необходимой для движения. Следовательно, если требуемый крутящий момент невелик, механизм сможет достигать более высоких ускорений для максимально доступного крутящего момента. Он смоделировал идентичное движение для конца механизма. В движение введено линейное ускорение 10 g и скорость 6 м/с.

Он смоделировал идентичное движение для конца механизма. В движение введено линейное ускорение 10 g и скорость 6 м/с.

Результат показывает, что крутящий момент в приводе для случая последовательной структуры в четыре раза больше, чем у пары в параллельной структуре. Соответственно, если выбран тот же диск, динамические преимущества параллельной структуры в четыре раза выше.

Увеличение жесткости

Считается, что жесткость ГЦН выше, чем у обычных машин. Основная причина в том, что элементы, соединяющие голову с неподвижной конструкцией, воспринимают только усилия на растяжение и сжатие, в отличие от усилий на сгибание при МКС. Еще одна важная причина увеличения жесткости заключается в том, что все элементы воспринимают все силы одновременно.

На рис. 1 показан пример. На одном из концов рук, со стороны головы, шаровидные суставы. На другом полюсе расположены вместе карданные шарниры. При такой конфигурации невозможно передавать изгибающие усилия вдоль плеч, а на шесть плеч поддерживают поперечные силы.

Фактически, по сравнению с MCS, MCP очень значительно увеличивает соотношение между массой и жесткостью. Можно получить ту же жесткость, что и у декартовой машины, с гораздо меньшей движущейся массой, а в некоторых случаях жесткость значительно увеличивается.

На рисунке 1 показан станок Space 5 H компании Fatronik-Tecnalia. Это пятиосевой станок с параллельной частью трех осей (два поворота A, B и перемещение) по оси Z, точно так же, как на рисунке 4, размещенный на вертикальной колонне (ось и) и двух столах (ось X). Целевым рынком для этой машины является авиационный сектор.

Большое преимущество этой машины заключается в системе, используемой для вращения. Обычные крутильные головки обычно образованы системами зубчатых колес и значительно снижают общую жесткость машины. Однако при решении, основанном на параллельной кинематике, эти значения жесткости значительно увеличиваются. В следующей таблице показаны различия между обычной головкой и решением с параллельной кинематикой.

В Космической машине угол поворота ограничен 30 градусами из-за конструкции бортов. По технологическому процессу это значение может быть предельным, однако для большинства конструкционных деталей летательных аппаратов этого значения более чем достаточно.

Целевым рынком для этой машины является авиационный сектор

Новое поколение CCM

Одной из самых больших проблем типологии платформы Stewart MCP является соотношение объем работы/объем машины, что приводит к очень большим машинам для относительно небольших нагрузка. Размер станка увеличивается особенно в том случае, когда требуются большие углы в инструменте. Также следует задаться вопросом, полезно ли иметь шесть контролируемых степеней свободы, когда для задач обработки требуется только пять.

Идея устранения этих двух ограничений создает новое поколение машин для параллельной структуры. Наиболее распространенной стратегией является уменьшение степеней свободы с помощью пассивных элементов. В некоторых случаях получается полностью параллельная машина, как Ulysses от Fatronik-Tecnalia, а в других случаях параллельная часть сочетается с элементами серии (машина DS Technolgie и Space 5 H от Fatronik-Tecnalia Ecospeed). Последнее решение особенно интересно, когда одна из осей очень длинная.

Последнее решение особенно интересно, когда одна из осей очень длинная.

Большое преимущество этой машины заключается в системе, используемой для получения оборотов.

Калибровка — еще одна область активных исследований MCP. Процесс калибровки нужен, чтобы компенсировать недостаточную точность, возникающую в результате процесса сборки и компонентов (особенно плат). Калибровка способна увеличить точность обработки детали в четыре раза согласно исследованиям [PHD].

Нантский университет (IRCCyN) провел сравнение между MCS и MCP [PHD]. В данное сравнительное исследование включены шесть МКС и шесть КМС последнего поколения. Две из МКС имеют три оси (СКМ ОО и СКМ О), а остальные четыре – пятиосные. Один из пятиосных станков имеет головку крутящего момента (СКМ А.), а остальные три имеют столы двух оборотов (СКМ Б, СКМ С, СКМ (г)). Из шести МНЛЗ два являются полностью параллельными (машины PKM E и G PKM), а машины PKM F, H, I и J являются гибридными машинами (паралело + серия). ПКМ-I — это машина Верна, а ПКМ-J — это Space-5 H, оба производства Fatronik-Tecnalia.

ПКМ-I — это машина Верна, а ПКМ-J — это Space-5 H, оба производства Fatronik-Tecnalia.

Рис. 2: Конструкция образца для испытаний.

Анализ основан на серии тестов механической обработки сложной детали с четырьмя профилями (рис. 2). После того, как изделие было механизировано, оно измеряется в MMC. С целью повышения качества анализа IRCyN разработал симулятор высокоскоростной обработки [Dougas02] [Dougas03], который включает в себя реальную информацию о поведении станка на основе информации, извлеченной из датчиков осей станка.

На рис. 3 показана точность контурной обработки в зависимости от различных условий обработки для MCS и MCP.

На рис. 4 показана производительность различных машин. Ось X указывает модель машины, а ось и отражает производительность.

Основной вывод данного исследования состоит в том, что каждая машина нуждается в оптимизации всех ее параметров и условий корта, для получения наилучшего результата, как МКС, так и МКП. Однако ясно, что МКП способны выполнять задачи АВМ с результатами, сравнимыми с МКС.

На этапе проектирования MCS важно понимать задачи, которые будет выполнять станок, включая процессы механической обработки.

В случае MCP этот анализ, пожалуй, еще более важен, учитывая, что он позволяет оптимизировать требуемую рабочую нагрузку, а также жесткость машины.

Рисунок 3: В зависимости от направления точности обработки.

Рисунок 4: Производительность MCS и MCP.

МКП в производстве

Согласно недавним исследованиям, в настоящее время существует более сотни механических конфигураций параллельных кинематических машин, хотя лишь немногие из них имеют полезные архитектуры. Это небольшая группа жизнеспособных структур, лишь немногие есть в промышленных машинах.

Некоторые из этих станков, реализованных в промышленных масштабах, являются полностью параллельными: трехосные, как Quickstep от Krause & Mauser, SKM400 от Heckert или лучшие от FATRONIK-Tecnalia; пятиосевой как P800 Metrom; или шесть осей (Toyoda HexaM и Okuma PM600).

Существуют также гибридные конструкции, такие как Ecospeed от DS Technologie, Hera или Verne, обе от Fatronik-Tecnalia. Все они сочетают в себе головку параллельной кинематики трех осей (два вращения и поступательное движение) с последовательностью двух осей. Еще одной интересной структурой является машина Tricept, сочетающая в себе параллельную кинематику трех осей с головкой двух осей вращения, чтобы стать гибридной машиной с 5 осями. Еще одна интересная концепция — машина Pegasus Reichenbacher. В этой машине используются линейные двигатели, и один и тот же вторичный двигатель используется обоими первичными.

Параллельная кинематика в робототехнике

Значительной областью структур параллельной кинематики является робототехника, особенно приложения для манипулирования. Первый робот, предназначенный для такого рода задач, робот Delta, был изобретен в Швейцарии в 1986 году компанией Carnation. Этот механизм перемещает платформу в трех направлениях пространства и имеет очень легкую движущуюся массу (несколько кг) по сравнению с десятками кг. из серии роботов. Этот робот добавлен к центральной цепи, чтобы поворачиваться к вертикали, что очень полезно при выполнении задач.

из серии роботов. Этот робот добавлен к центральной цепи, чтобы поворачиваться к вертикали, что очень полезно при выполнении задач.

Этот тип робота прикреплен к основанию приводов конструкции и набору рычагов из углеродного волокна, соединяющих наборы платформ с мобильной платформой. Благодаря такой конструкции механизм может достигать высоких динамических характеристик. На самом деле, промышленные роботы (продаваемые ABB и Bosch) могут развивать ускорение до 10 G, в то время как серия роботов аналогичного размера может достигать только 2 G.

С идеей получения более быстрых решений был разработан новый параллельный механизм. для обработки задач. Робот был разработан совместно Lirmm (лаборатория французской робототехники и микроэлектроники Университета Монпелье) и Fatronik-Tecnalia (см. рис. 5). Этот робот был запатентован в 2005 году, и Adept имеет эксклюзивную лицензию на продажу.

Рисунок 5: Робот (Адепт) [APT] Quattro.

Quattro был разработан, чтобы избежать использования внешней кинематической цепи. По сравнению с тремя кинематическими цепями Delta она состоит из четырех идентичных цепей, связывающих двигатели и подвижную шарнирно-сочлененную платформу. Чтобы получить вращение, использовалась концепция мобильной шарнирно-сочлененной платформы, получающей вращение на 200 . Использование четырех кинематических цепей увеличивает общую жесткость, поэтому можно получить ускорение 15 G при дополнительной нагрузке 2 кг. С этими значениями можно получить время цикла 0,25 с, что соответствует производительности 240 штук в минуту.

По сравнению с тремя кинематическими цепями Delta она состоит из четырех идентичных цепей, связывающих двигатели и подвижную шарнирно-сочлененную платформу. Чтобы получить вращение, использовалась концепция мобильной шарнирно-сочлененной платформы, получающей вращение на 200 . Использование четырех кинематических цепей увеличивает общую жесткость, поэтому можно получить ускорение 15 G при дополнительной нагрузке 2 кг. С этими значениями можно получить время цикла 0,25 с, что соответствует производительности 240 штук в минуту.

Еще одной областью применения роботов параллельной кинематики является манипулирование высокоточными деталями небольших размеров, в основном с платформами с шестью степенями свободы. Парос, обезьяны GMBH, Acutronic AC970-V или Hexapod в Alio Industries расположены в этой линии.

Другими областями применения роботов с параллельной кинематикой являются манипулирование компонентами для сборки (Fanuc F-200 iB) и гибка труб (Hexabend Fraunhofer IWU).

Сегодня параллельные кинематические станки стали реальностью и используются в типичных процессах обработки: сверлении и фрезеровании по трем или пяти осям. Как показано, производительность при том же уровне точности может быть выше, чем у стандартных декартовых машин.

Как показано, производительность при том же уровне точности может быть выше, чем у стандартных декартовых машин.

MCP можно использовать без каких-либо ограничений в приложениях средней или низкой точности, на двадцатом метре. Эти машины предполагают более низкие затраты на производство за счет повышения производительности и тех же затрат на приобретение. Следующим шагом для MCP является достижение более высокого уровня точности со значениями ниже 20 м и близкими к 5 м.

С целью достижения этой цели, постоянные исследования и разработки. Приоритет этих строк варьируется в зависимости от подхода, пользователя или производителя.

С точки зрения пользователя основными интересами являются:

- Калибровка: Процесс калибровки должен быть интегрирован в машину как стандартный элемент и должен быть достижим пользователем за короткий промежуток времени, два часа. В настоящее время в большинстве случаев требуется присутствие производителя, а также использование сложной системы измерения

- Термостабильность: учитывая, что в большинстве МКП для соединения неподвижной части с подвижной частью используются длинные плечи, температура изменения могут оказать существенное влияние на точность станка.

Поэтому необходимо интегрировать соответствующие стратегии в машины, чтобы контролировать эти эффекты.

Поэтому необходимо интегрировать соответствующие стратегии в машины, чтобы контролировать эти эффекты. - С точки зрения производителя машин основными направлениями работы являются:

- Механический дизайн: оптимизация машины, анализ выгод на этапе проектирования, рабочая нагрузка и анализ особых точек.

- Интеграция управления: интеграция основных алгоритмов преобразования (прямая/обратная кинематика). Интеграция модулей калибровки и термокомпенсации. Разработка модулей для преобразования скорости и ускорения. Динамическое моделирование машины.

- Создание траекторий: повышение точности и производительности машины за счет использования нетрадиционных траекторий.

- Динамическое моделирование: разработка динамических моделей машин. Производительность труда и точность этих моделей максимальны.

- Калибровка: Разработка стратегий и методов калибровки в промышленности. Определение избыточных мер для калибровки и/или компенсации.

- Термостойкость: тепловое моделирование машины.

Определение датчиков для стратегий измерения и компенсации.

Определение датчиков для стратегий измерения и компенсации.

Согласно последним исследованиям, в настоящее время существует более сотни механических конфигураций параллельных кинематических машин, хотя лишь некоторые из них находятся в полезных архитектурах

Эти интересы теперь являются направлениями развития компаний и центров и получают результаты каждый год. Учитывая текущую работу по развитию и ее состояние, предполагается, что следующее поколение CCM появится на рынке в течение пяти лет. Сектор, в котором MCP имеет большое значение, — это робототехника. Для некоторых приложений, таких как погрузочно-разгрузочные работы, где точность низкая (0,1 мм или меньше), роботы с параллельной кинематикой повышают производительность до уровня, недостижимого с помощью обычных роботов.

Каталожные номера

[Dougas02]

Dugas, M. Terrier, Hascet J.Y., Свободный от измерения поверхности метеоход и машина для высокоскоростной мельницы ing, 4-я международная квалификация.