Кислородный резак: Кислородный резак купить, описание, цена, характеристики, фото

Содержание

Газовый резак: устройство, виды, особенности выбора

Современный газовый резак представляет собой специальное устройство для быстрого резания разных видов сталей (обычно углеродистых и низколегированных). Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

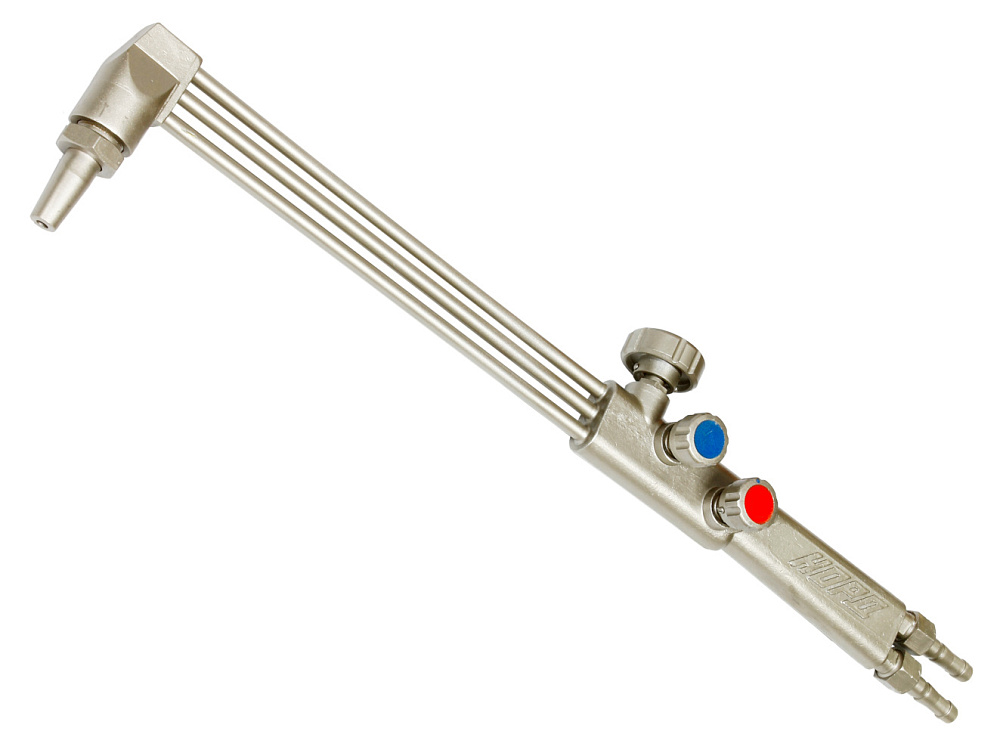

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки.

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

Правила выбора:

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

Последовательность работ:

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами.

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами. - Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т. е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

Резаки для кислородной резки | Строительный справочник | материалы — конструкции

Набор оборудования, предназначенный для кислородной резки, отличается от набора для газовой сварки только наличием резака, который заменяет собой сварочную горелку. Резаки служат для образования смешивания горючих газов или жидкостей с кислородом, образования подогревающего пламени и подачи в зону реза струи чистого кислорода. Отличаются резаки от сварочных горелок наличием трубки и вентиля для режущего кислорода, а также особым устройством головки.

Резаки отличаются:

- по виду резки (для разделительной и поверхностной резки)

- по назначению (для ручной и механизированной резки)

- по роду горючего (ацетиленовые, для газов-заменителей, жидких горючих смесей)

- по принципу действия (инжекторные и безынжекторные)

- по давлению кислорода (низкого и высокого)

- по конструкции мундштуков (щелевые и многосопловые).

Наибольшее применение получили инжекторные щелевые резаки для разделительной резки со щелевыми мундштуками. Основные данные на такие резаки отражены в таблице 1.

Таблица 1. Характеристики инжекторных щелевых резаков

| Показатель | Данные показателя | |||||

| Толща нарезаемой тали, мм | 3-5 | 5-25 | 25-50 | 50-100 | 100-200 | 200-300 |

| Номер наружного мундштука | 1 | 2 | ||||

| Номер внутреннего мундштука | 1-2 | 2-3 | 3-4 | 5 | ||

| Давление режущего кислорода, кг/см | 3 | 4 | 6 | 8 | 10 | 12 |

| Расход кислорода, м³/ч | 3 | 6 | 10 | 15 | 26 | 40 |

| Расход ацетилена, м³/ч | 0,4 | 0,6 | 0,8 | 0,9 | 1,0 | 1,0 |

| Расход пропан-бутана, м³/ | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| Давление ацетилена, кг/см | 0,001 | |||||

| Давление других горючих газов, кг/см (не менее) | 0,005 | |||||

Каждый резак имеет рукоятку с запорно-регулировочными вентилями для кислорода и горючего газа, головку со сменными мундштуками, штуцеры со съемными вентилями и инжекторное устройство. На каждом маховичке вентилей нанесено наименование газа (кислород режущий, кислород и горючий газ), стрелки, указывающие направление вращения при открывании и закрывании («О» — открыто и «3» — закрыто). На сменных мундштуках наносят их номера и индекс, указывающий, для какого горючего газа они предназначены: «А» — ацетилен, «П» — пропан-бутан, «ПГ» — природный газ. Накидная гайка и штуцер, служащие для присоединения к рукоятке ниппеля для горючего газа, имеют левую резьбу. Кислородный ниппель присоединяется накидной гайкой с правой резьбой. На кислородном штуцере нанесена буква «К» (кислород).

На каждом маховичке вентилей нанесено наименование газа (кислород режущий, кислород и горючий газ), стрелки, указывающие направление вращения при открывании и закрывании («О» — открыто и «3» — закрыто). На сменных мундштуках наносят их номера и индекс, указывающий, для какого горючего газа они предназначены: «А» — ацетилен, «П» — пропан-бутан, «ПГ» — природный газ. Накидная гайка и штуцер, служащие для присоединения к рукоятке ниппеля для горючего газа, имеют левую резьбу. Кислородный ниппель присоединяется накидной гайкой с правой резьбой. На кислородном штуцере нанесена буква «К» (кислород).

Вставной резак (рис.1) превращает сварочную горелку в режущий инструмент. Он является самым удобным приспособлением для скашивания кромок изделий, которые должны присоединяться встык. Особенно удобны такие резаки при частых переходах от одной операции (от резки к сварке) к другой. Все вставные резаки конструктивно однотипны и различаются устройством головок и мундштуков, имеющих специальное назначение.

Рис. 1. Использование сварочной горелки в качестве резака путем применения вставочного резака |

Инжекторные резаки отличаются разнообразием конструкций. Поэтому рассмотрим резак типа «Пламя» (рис.2), который используют для ручной разделительной резки низкоуглеродистых и низколегированных сталей кислородной струей с использованием подогревающего пламени, образуемого ацетиленом и кислородом. Технические характеристики этого типа резаков приведены в таблице 2.

Рис. 2. Резак типа «Пламя»: А — общий вид; Б — вид в разрезе; В — вид сверху; 1 — головка; 2 — вентилятор кислородный; 3 — инжектор; 4 — кислородный вентиль; 5 — ацетиленовый вентиль; 6 — ниппель кислородный; 7 — ниппель ацетиленовый |

Таблица 2. Характеристики инжекторных резаков

| Показатель | Толщина разрезаемого металла | |||||

| 3-6 | 6-25 | 50 | 100 | 200 | 300 | |

| Номер мундштука -внутреннего -наружного | 1 1 | 2 1 | 3 1 | 4 2 | 5 2 | 5 |

| Давление ацетилена, кг/см² | Не ниже 0,01 | |||||

| Давление кислорода, кг/см² | 3,5 | 4 | 6 | 8 | 11 | 14 |

| Расход ацетилена, м3/ч | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 |

| Расход кислорода , кг/см² | 3 | 5,2 | 8,5 | 18,5 | 33,5 | 42 |

| Ширина раза, ми | 2-2,5 | 2,5-3,5 | 3,5-4,5 | 4,5-7 | 7-10 | 10-15 |

| Скорость резки, мм/мин | 550 | 370 | 260 | 165 | 100 | 80 |

| Габаритные размеры, мм | 550x64x160 | |||||

| Масса, кг | 1,5 | |||||

Керосино-кислородные резаки конструктивно отличаются от обычных газовых, так как для получения высокотемпературного пламени необходимо превращение жидкости в парообразное состояние. Этот процесс происходит в передней части корпуса резака за счет тепла, получаемого вспомогательным подогревом или механическим распылением керосина кислородом. В последнем случае испарение керосина происходит в мундштуке.

Этот процесс происходит в передней части корпуса резака за счет тепла, получаемого вспомогательным подогревом или механическим распылением керосина кислородом. В последнем случае испарение керосина происходит в мундштуке.

Конструкцию керосино-кислородного резака рассмотрим на модели РК-62 (рис.3). Такие резаки могут работать с применением пропано-бутановых смесей, но для этого нужно удалить оплетку с инжекторной трубки. Производительность резака при этом уменьшится. В зависимости от толщины разрезаемого металла в головке резака устанавливают различные внутренние мундштуки.

|

Рис. 3. Керосино-кислородный резак РК-62: 1 — внутренний мундштук; 2 — наружный мундштук; 3 — головка; 4 — труба режущего кислорода; 5 — асбестовая оплетка; 6 — маховичок режущего кислорода; 7 — вентиль для керосина; 8 — трубка подачи керосина; 9 — рукоятка; 10 — трубка для кислорода; 11 — корпус резка; 12 — трубка подогревающего кислорода; 13 — маховичок для регулирования подачи горючего; 14 — щиток; 15 — испаритель; 16 — инжектор; 17 — смесительная камера; 18 — подогревающее сопло. |

Технология сварки

Газовая сварка цветных металлов

Что такое кислородная резка?

Кислородная резка — технология с давними традициями, которая постоянно совершенствуется и развивается, и является одним из самых популярных методов обработки сталей, чаще всего низколегированных и малоуглеродистых сталей. Он также используется для резки металлических листов, покрытых коррозией или в пакетах. Кислородная резка применяется там, где необходимо резать сталь значительной толщины, сохраняя точные результаты и высокую производительность.

Технические характеристики

Процесс данного вида резки заключается в нагреве поверхности обрабатываемого материала до температуры воспламенения. Следующим шагом является подача кислорода под высоким давлением. Для правильных результатов резки чистота реза должна быть не менее 99,5%. В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

Кислородная резка не подходит для обработки некоторых материалов. Это происходит из-за точки вспышки. В случае чистого железа она составляет 1050°С. При попытке обработать сталь 1,5% примесью углерода температура поднимается до 1380°С. Поэтому газовая резка хорошо подходит для резки низкоуглеродистых и низколегированных конструкционных сталей.

Кислородная резка не может применяться для резки металлов, у которых температура плавления оксида выше, чем у металла. Несколькими примерами таких металлов являются свинец, чугун, алюминий, медь, латунь и т. д.

Кислородная резка

Какие газы используются?

Топливный газ, используемый для создания пламени, также имеет большое значение для процесса резки. Наиболее часто используемыми газами являются ацетилен и пропан. Кислородная резка ацетиленом позволяет достичь очень высоких температур за короткое время. Экономные покупатели выбирают пропан, когда не нужен быстрый нагрев, и это позволяет немного сэкономить.

Наиболее часто используемыми газами являются ацетилен и пропан. Кислородная резка ацетиленом позволяет достичь очень высоких температур за короткое время. Экономные покупатели выбирают пропан, когда не нужен быстрый нагрев, и это позволяет немного сэкономить.

Пламя нагрева отвечает за..

- Устранение загрязнений с поверхности разрезаемого материала. Чистая поверхность обрабатываемого материала необходима для правильного проведения процесса газовой резки

- Обеспечение температуры металла, необходимой для начала процесса (свыше 1050°C)

- Обеспечение тепловой энергией, необходимой для поддержания процесса резки

- Создание защитной атмосферы для потока кислорода, чтобы в него не попадал воздух

Оборудование

Оборудование кислородной резки разнообразно, включая горелки, регуляторы, клапаны и газовые шланги.

Типичный автомобиль с газовыми баллонами

- Горелки используются для сварки, резки, нагрева и наплавки металлов.

Существует несколько типов горелок, в том числе сварочная горелка, резак, розовая горелка и инжекторная горелка.

Существует несколько типов горелок, в том числе сварочная горелка, резак, розовая горелка и инжекторная горелка. - используются для обеспечения того, чтобы давление газа в баллонах соответствовало давлению в шланге. Есть две ступени регуляторов; регулятор фиксированного давления, а также регулируемый регулятор.

- Газовые шланги имеют цветовую маркировку, чтобы их было легко идентифицировать. В США топливный шланг красный, а кислородный шланг зеленый. Между тем, в Великобритании и других частях мира кислородный шланг синий, а топливный шланг красный.

- устанавливаются между регулятором и шлангом, а также между шлангом и горелкой. Основной целью установки является предотвращение воспламенения и взрыва.

Регуляторы

Клапаны

Использование газовой технологии имеет несколько преимуществ. Прежде всего, это самый экономичный метод термической резки, позволяющий резать материалы различной толщины. Инвестиционные и эксплуатационные расходы относительно низки по сравнению с другими технологиями. Учитывая обработку металлов действительно большой толщины, качество реза очень хорошее. Кроме того, газовая резка возможна под различными углами с сохранением перпендикулярных кромок.

Учитывая обработку металлов действительно большой толщины, качество реза очень хорошее. Кроме того, газовая резка возможна под различными углами с сохранением перпендикулярных кромок.

Эксплуатация кислородной резки

Станки для кислородной резки представляют собой технологически продвинутые станки с ЧПУ. Для того, чтобы полностью использовать их потенциал, пользователь должен знать не только основные инструкции и принцип работы. Работу с устройством стоит подкрепить знаниями, полученными на тренингах, посвященных операторам и технологам.

Источники для этой страницы:

eckert-cutting.com

www.ioxygen.com

Кислородная резка — Eckert

Кислородная резка

Газовая резка – технология с давними традициями, которая постоянно совершенствуется и развивается. Кислородная резка — один из самых популярных методов обработки сталей, чаще всего низколегированных и малоуглеродистых. Он также используется для резки металлических листов, покрытых коррозией или в пакетах. Процесс газовой резки используется там, где необходимо резать сталь значительной толщины, сохраняя точные результаты и высокую производительность.

Процесс газовой резки используется там, где необходимо резать сталь значительной толщины, сохраняя точные результаты и высокую производительность.

Кислородная резка – характеристики технологии

Процесс данного вида резки заключается в нагреве поверхности обрабатываемого материала до температуры воспламенения. Следующим шагом является подача кислорода под высоким давлением. Для правильных результатов резки чистота реза должна быть не менее 99,5%. В результате этих двух действий обрабатываемый материал окисляется и выдувается из трещины. Теплота сгорания вырабатывается и нагревает более глубокий слой до температуры воспламенения. Остальной процесс происходит внутри, чтобы в результате разрезать заготовку. Для правильного проведения процесса газовой резки следует использовать специально разработанную горелку, которая смешивает топливный газ с кислородом.

Кислородная резка не подходит для обработки некоторых материалов. Это происходит из-за точки вспышки. В случае чистого железа она составляет 1050°С. При попытке обработать сталь 1,5% примесью углерода температура поднимается до 1380°С. Поэтому газовая резка хорошо подходит для резки низкоуглеродистых и низколегированных конструкционных сталей.

При попытке обработать сталь 1,5% примесью углерода температура поднимается до 1380°С. Поэтому газовая резка хорошо подходит для резки низкоуглеродистых и низколегированных конструкционных сталей.

Кислородная резка в действии. Какие газы используются?

Топливный газ, используемый для создания пламени, также имеет большое значение для процесса резки. Наиболее часто используемыми газами являются ацетилен, пропан и природный газ. Кислородно-ацетиленовая резка позволяет достичь очень высоких температур за короткое время. Экономные заказчики выбирают метод кислородно-пропановой резки, так как, когда не нужен быстрый нагрев, это позволяет немного сэкономить.

Пламя нагрева отвечает за:

- устранение загрязнений с поверхности разрезаемого материала. Чистая поверхность обрабатываемого материала необходима для правильного проведения процесса газовой резки

- обеспечение температуры металла, необходимой для начала процесса (более 1050°C)

- обеспечивает тепловую энергию, необходимую для поддержания процесса резки

- создание защитной атмосферы для потока кислорода, чтобы в него не попадал воздух

Подробное описание процесса кислородной резки

Пламя нагрева располагается на высоте 5-10 мм над разрезаемым листом. Верхняя поверхность листа достигает точки воспламенения, горелка поднимается по мере выхода свечения, затем открывается режущий кислородный клапан и начинается прожиг.

Верхняя поверхность листа достигает точки воспламенения, горелка поднимается по мере выхода свечения, затем открывается режущий кислородный клапан и начинается прожиг.

Процесс резки начинается с разреза нижней поверхности листа и продувки зазора. Ширина режущего зазора зависит от толщины материала. Чем толще материал, тем больше ширина зазора.

Успешная резка определяется выбором правильных параметров: давления газа, подачи машины и настроек резака.

Преимущества и недостатки кислородной резки

- очень большой диапазон толщины разрезаемых материалов

- возможность резки под разными углами

- экономический метод

- длительное время прожига из-за предварительного нагрева

- широкая зона термического влияния

- узкий диапазон режущих материалов

Использование газовой технологии имеет несколько преимуществ. Прежде всего, это самый экономичный метод термической резки, позволяющий резать материалы различной толщины.