Кислота для сверления нержавейки: Смазки для сверления металла

Содержание

Смазки для сверления металла

В процессе сверления металлических деталей нужно использовать смазочно-охлаждающую жидкость. В нашей статье вы узнаете, почему смазка и охлаждение так важны и какую СОЖ выбрать для обработки различных материалов.

Для чего нужна СОЖ при сверлении металла?

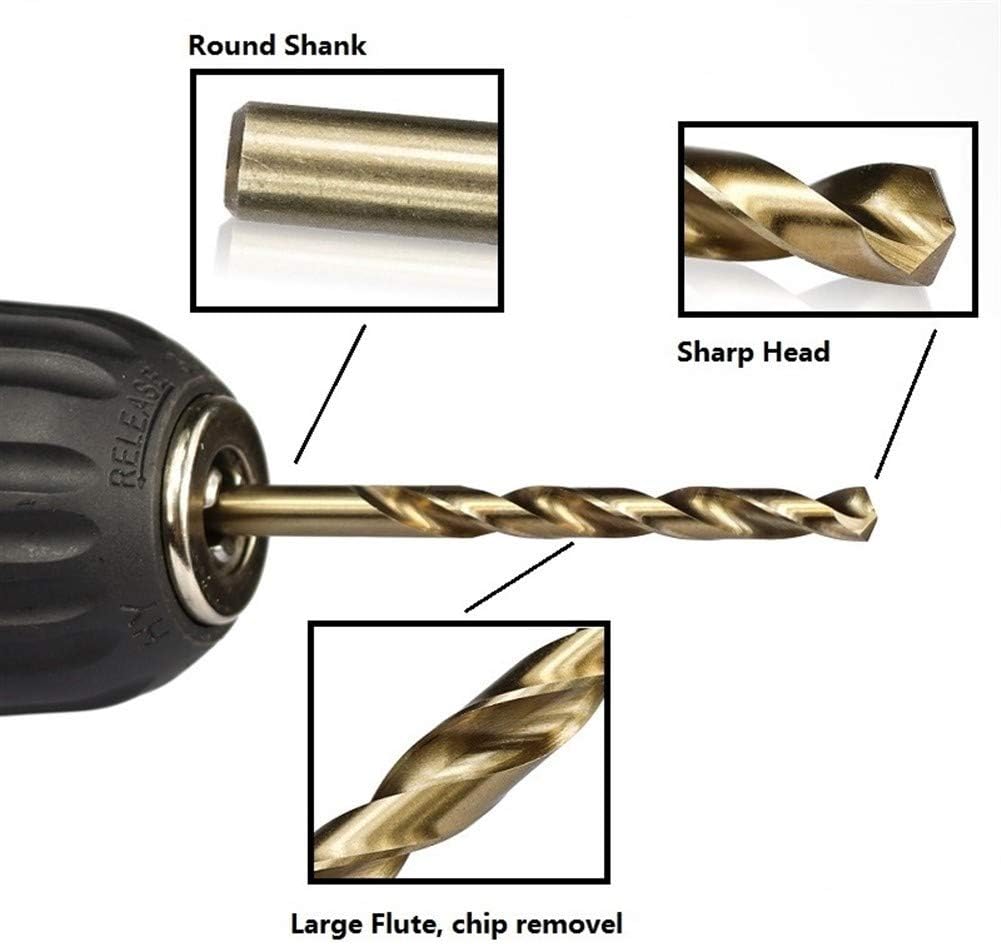

Процесс сверления металла всегда сопровождается сильным нагревом в зоне обработки. Иногда температура превышает несколько сотен градусов Цельсия. Такие тепловые нагрузки не выдерживают даже устойчивые к нагреву твердосплавные инструменты. А свёрла из быстрорежущей стали при сверлении отверстий на сухую практически сразу лишаются такого свойства, как твёрдость, и начинают плавиться, терять форму и ровность краёв режущих кромок. Появляются заусенцы, наросты… Ухудшается качество проделанного отверстия, стенки становятся неровными. В большинстве случаев изделие после такой обработки просто отбракуют.

Кроме того, обработка без смазки значительно увеличивает трение инструмента о деталь. Это уменьшает срок эксплуатации сверла в несколько раз. Инструмент часто не справляется и выходит из строя.

Это уменьшает срок эксплуатации сверла в несколько раз. Инструмент часто не справляется и выходит из строя.

Отсутствие смазки и охлаждения не может не влиять и на работу сверлильного оборудования в целом. Регулярные перегрузки становятся серьезной проблемой, ведущей к износу и поломке двигателя станка. В результате это оборачивается дорогостоящим ремонтом оборудования.

Какую СОЖ выбрать для сверления?

Смазочно-охлаждающую жидкость выбирают исходя из материала обрабатываемой детали. Однако, есть ряд жидкостей, которые при обработке металла применять нельзя. Например, воду, незамерзайку, спиртовые растворы, стеклоомыватель и т.п. В частности, замена СОЖ водой ведёт к коррозии обрабатываемой заготовки, инструмента и даже рабочих частей станка.

Итак, перечислим наиболее зарекомендовавшие себя эффективные смазочно-охлаждающие жидкости.

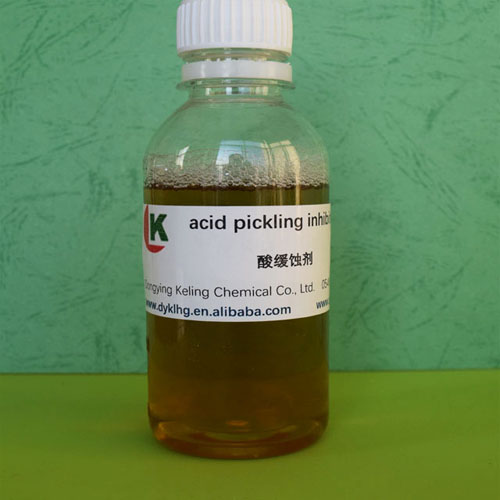

При сверлении нержавейки и жаропрочных сплавов в качестве смазки подойдет смесь, в которую входит олеиновая кислота и сульфофрезола в соотношении 1:4. Для нержавеющей стали сульфофрезолу разрешается заменить на керосин и осерненное масло. Тогда пропорция смеси будет такой: на 2 части олеиновой кислоты добавить 3 части керосина и 5 частей осерненного масла.

Для нержавеющей стали сульфофрезолу разрешается заменить на керосин и осерненное масло. Тогда пропорция смеси будет такой: на 2 части олеиновой кислоты добавить 3 части керосина и 5 частей осерненного масла.

Когда сверлят алюминий, для смазки применяют керосин, эмульсию или смешанные масла. Однако допускается глубокое сверление без применения СОЖ.

Также без охлаждения можно сверлить другие мягкие металлы – медь, латунь, бронзу, чугунное литье. Но с СОЖ лучше.

Для меди выбирайте смешанные масла и эмульсию; для латуни – 3-5% эмульсию; для бронзы – смешанные масла; для чугуна – керосин и 3-5% эмульсию.

Цинк и никель также смазывают эмульсией. А вот легированную и инструментальную сталь – смешанными маслами. Смесь осерненного масла и керосина применяется при сверлении конструкционной стали, а для обработки углеродистой стали лучше предпочесть осерненное масло или эмульсию.

Всегда необходимо помнить о «золотом правиле» при выборе СОЖ – нельзя экономить на качестве. Чем качественнее вы приобретете СОЖ, тем дольше окажется срок эксплуатации инструмента и оборудования и тем чище будет обработка.

Обработка нержавейки на токарном станке

Рабочие процессы в современных установках и агрегатах проходят при значительных нагрузках на все конструктивные элементы. Эксплуатация деталей при высоких скоростях, давлении и температурах приводит к тому, что элементы, выполненные из обычных конструктивных сталей, быстро выходят из строя. Для работы в таких условиях необходимы особые сплавы, к числу которых относится нержавеющая сталь. Высокая прочность, жаростойкость и хорошие антикоррозийные свойства – основные характеристики нержавейки. Однако эти свойства сплавов имеют и отрицательные стороны: прочностные характеристики нержавеющей стали не изменяются под воздействием давления и температур, что влечёт за собой сложность механической обработки.

Особенности обработки нержавеющей стали

Предел растяжимости и показатели твёрдости у нержавеющей и углеродистой стали почти одинаковые. Но важно учитывать, что схожи лишь механические значения, а вот микроструктура, устойчивость к коррозии, способность к упрочнению во время обработки различны. Поэтому обработка нержавейки на токарном станке имеет свои особенности.

Можно выделить три основные проблемы, которые необходимо учесть при обработке нержавейки:

- деформационное упрочнение;

- ограниченный ресурс рабочего инструмента;

- удаление стружки.

При резании сплав сначала упруго деформируется и подвергается обработке, после чего он быстро переходит в стадию упрочнения. На этом этапе резание можно выполнять только при значительных усилиях. Такие же процессы протекают и при обработке обычных сталей, но упрочнение занимает больше времени.

Низкая теплопроводность нержавеющей стали является её преимуществом в процессе эксплуатации, но при механической обработке доставляет дополнительные неудобства. В области резания температура значительно повышается, что может привести к образованию наклёпа. Наклёп на инструменте способен изменить форму режущей части, поэтому токарная обработка нержавеющей стали выполняется с использованием специального инструмента. Скорость резания при этом невысока. Все токарные операции должны проводиться с подачей охлаждающих жидкостей. Данные составы не только удаляют жир, но и препятствуют образованию наклёпа. Процесс обработки протекает значительно легче.

В области резания температура значительно повышается, что может привести к образованию наклёпа. Наклёп на инструменте способен изменить форму режущей части, поэтому токарная обработка нержавеющей стали выполняется с использованием специального инструмента. Скорость резания при этом невысока. Все токарные операции должны проводиться с подачей охлаждающих жидкостей. Данные составы не только удаляют жир, но и препятствуют образованию наклёпа. Процесс обработки протекает значительно легче.

Нержавейка отлично сохраняет прочность и твёрдость даже под воздействием высоких температур. Данные свойства в комбинации с образовавшимся наклёпом не позволяют осуществлять обработку при высоких скоростях, а рабочий инструмент быстро приходит в негодность. Кроме того, в составе нержавеющих сталей присутствуют карбидные и интерметаллические соединения, которые делают сплавы более прочными. Трение в процессе обработки нержавейки значительно выше, чем при аналогичных операциях с углеродистыми сплавами. Абразивные соединения способствуют быстрому стачиванию резцов, инструмент необходимо постоянно править и затачивать.

Абразивные соединения способствуют быстрому стачиванию резцов, инструмент необходимо постоянно править и затачивать.

Этим хитрости обработки нержавейки на токарном станке не ограничиваются. Дополнительную трудность может вызвать вязкость стали. Из-за этого стружка не отламывается, как при снятии с углеродистых сталей, а завивается в длинную спираль. Скопление длинных спиралей мешает процессу точения. Предотвратить это позволяет использование специальных стружколомов и интенсивная обработка поверхности охлаждающими составами.

При токарной обработке деталей из нержавейки обычно применяется охлаждение под высоким давлением. Жидкость подаётся непосредственно в место обработки, охлаждая и саму деталь, и инструмент. Это позволяет увеличить эксплуатационный ресурс резцов до 6 раз, но есть у данного способа и один минус – большой расход охлаждающей жидкости.

При токарной обработке используется специализированный стружколом с положительной геометрией. Такая форма стружколома уменьшает самоупрочнение сплава и препятствует образованию наплыва на поверхности резака.

Такая форма стружколома уменьшает самоупрочнение сплава и препятствует образованию наплыва на поверхности резака.

Самоупрочнение нержавеющей стали и выбор режущего инструмента

Самоупрочнение – важнейшая характеристика нержавейки, способная вызвать дополнительные трудности при обработке. Чем сильнее упрочняется материал, тем быстрее изнашивается инструмент. При использовании специальных режущих пластинок эта проблема не так ярко выражена: их рабочие кромки острее обычных, а поверхности изнашиваются дольше.

Минимизировать воздействие самоупрочнения можно путём поэтапного снятия слоёв металла. Наиболее эффективный способ – снятие за два подхода по 3 мм стали. Часто специалисты рекомендуют снимать неодинаковые слои в первом и втором подходе.

Как уже было сказано выше, самоупрочнение приводит к быстрому износу резаков. В целях увеличения эксплуатационного ресурса инструментов разрабатываются специальные формы кромок для нержавейки. Используются два типа режущих инструментов:

Используются два типа режущих инструментов:

- резцы с покрытой CVD) алмазом;

- резцы с кромкой, покрытой инструмент с физически охлаждённой кромкой (PVD) алмазом.

Наивысшей износостойкостью отличаются твёрдосплавные резцы с пластинами, покрытыми нитритом бора.

Скорость резания нержавеющей стали устанавливается по такой же методике, что и при обработке обычных конструкционных сплавов. Однако при расчётах необходимо учесть ряд особенностей обработки нержавейки.

Способы оптимизации процесса обработки нержавейки

В производственных условиях применяется ряд методик, позволяющих минимизировать отрицательное влияние характеристик нержавейки на процесс её обработки. Это:

- увеличение скорости вращения шпинделя и уменьшение снимаемого слоя, благодаря чему обработанная поверхность получается более шероховатой;

- использование в качестве смазки кислоты, которая на порядок повышает износоустойчивость резцов;

- введение в зону обработки слабых токов, что позволит управлять процессами электродиффузионного и окислительного износа инструмента;

- воздействие на зону резания ультразвуковых колебаний, что снижает пластические деформации и коэффициент трения.

Воздействовать на структуру и механические характеристики материала можно при помощи специальной термической обработки.

Пассивирующая нержавеющая сталь — Практичный моряк

Нержавеющая сталь — чудо для яхтсменов. Он достаточно прочен, остается блестящим и требует минимального ухода. Но сообразительные яхтсмены также знают, что он не устойчив к коррозии, а только устойчив к коррозии (см. «Предупреждение о металле в морской среде», PS , февраль 2007 г.). На самом деле, во многих областях применения она уступает кремниевой бронзе, медному сплаву, который десятилетиями служил морякам (см. «Взгляд на нержавеющую сталь и кремниевую бронзу», PS , сентябрь 2014 г.).

Чтобы обеспечить максимальный срок службы вашей нержавеющей стали, полезно понять, как материал из нержавеющей стали противостоит коррозии и что мы можем сделать для его защиты. В этом отчете мы сравним несколько продуктов, которые можно использовать для пассивации нержавеющей стали, процесса, который эффективно останавливает поверхностную коррозию в ее дорожках и обеспечивает более длительную защиту, чем любой воск или полироль.

Поскольку нержавеющая сталь содержит большое количество хрома и никеля, вместо того, чтобы быстро ржаветь в морской воде, как это происходит с простой углеродистой сталью, она образует очень прочное оксидное покрытие, которое практически не подвержено коррозии. Но это только в том случае, когда материал изолирован от других металлов и подвергается воздействию воздуха. Устраните кислород, и возможны серьезные питтинги, часто критически ослабляющие подпалубные части цепных пластин. Соедините его с разнородным металлом, даже с другим сплавом нержавеющей стали, и могут возникнуть как поверхностные пятна, так и точечная коррозия.

Коррозия часто начинается на сварных швах, потому что тепло позволяет железу мигрировать на поверхность, железо мигрирует на поверхность, и может начаться точечная коррозия. Скобы и блоки обычно смешивают нержавеющую сталь серий 300 и 400 в поисках экономичности и наилучшего сочетания физических свойств. Ваши стойки могут быть изготовлены из нержавеющей стали 316, но справедливая ставка заключается в том, что крепежные болты имеют размер 18-8, в котором отсутствует 2-3 процента молибдена, который придает 316 превосходную устойчивость к морской воде.

Пассивация

Простого воздействия воды и кислорода обычно достаточно для образования прочной оксидной пленки на нержавеющей стали 304 и 316. Однако при шлифовании и сверлении часто может начаться коррозия, вызванная либо перегревом, либо переносом кусочков железа с загрязненного сверла или шлифовального круга. В этих случаях естественного окисления, полировки и даже обычных кислот для удаления ржавчины недостаточно, чтобы остановить коррозию. Чтобы вылечить это, нам нужно использовать особый процесс выщелачивания железа с поверхности и из микроскопического слоя под ней.

Отраслевыми стандартами для пассивации являются ASTM A967 и AMS 2700. Эти стандарты описывают два основных процесса с использованием либо 25–45 % азотной кислоты, либо 4–10 % лимонной кислоты. Наш технический редактор Дрю Фрай использовал оба процесса для пассивации оборудования для химической обработки. Азотная кислота дешевле лимонной, но, учитывая резкий запах и вред, который она наносит другим металлам, мы не можем ее рекомендовать.

К счастью, испытания показали, что лимонная кислота столь же эффективна и намного безопаснее, что требует соблюдения только здравого смысла. Разбавленный до 5 процентов для замачивания, он не крепче лимонного сока (6-8% лимонной кислоты). Загущенные продукты для нанесения кистью обычно представляют собой 10-20-процентные растворы кислоты и работают быстрее. Кислота не только удалит поверхностное окрашивание, но и вымывает железо из нескольких верхних слоев и способствует росту прочной оксидной пленки, защищая сталь гораздо дольше, чем воск.

Управление процессом

Основными факторами, влияющими на пассивацию, являются время и температура. Не увеличивайте концентрацию выше примерно 15%; проверка показала, что не помогает. Достаточно двадцати минут замачивания, но лучше несколько часов. Температура должна быть выше 70F, но 50-60F работает, если вы ждете и держите его влажным, что легко при более низких температурах. НАСА остановилось на 5-процентном растворе лимонной кислоты при температуре 180 градусов по Фаренгейту в течение двух часов, что нам понравилось для крепежа и фитингов. Для оборудования с полимерными деталями, такими как блоки, температура не должна превышать 120°F.

Для оборудования с полимерными деталями, такими как блоки, температура не должна превышать 120°F.

ASTM перечисляет пять специальных процедур с лимонной кислотой. Мы протестировали три наиболее подходящих продукта:

| Maker | Milliard | Milliard | Nitric Acid | Spotless Stainless | Stellar Solutions 900 36 | Stellar Solutions | Stellar Solutions | Stellar Solutions | Flitz |

|---|---|---|---|---|---|---|---|---|---|

| Модель | Сухие кристаллы | Сухие кристаллы | 6% раствор | Нержавеющая сталь Spotless | Citrisurg 77+ | Citrisurg 2310 | Citrisurg 2250 | Средство от ржавчины 200 | Полировка Premium |

| Активные ингредиенты | Лимонная кислота, 100 % | Лимонная кислота, 100 %, желированная с коллоидным диоксидом кремния | Азотная кислота, 6% | Лимонная кислота, 17% гелеобразная | Лимонная кислота, 10% слабогелеобразная | Лимонная кислота, 16% гелеобразная | Мелкая паста и воск | ||

| Цена | 8,5 | 8,5 | 35 | 24 | 26 9006 0 | 26 | 26 | 28 | 10 |

| Количество | 32 унции. | 32 унции. | 16 унций. | 22 унции. | 22 унции. | 22 унции. | 22 унции | 32 унции | 2 унции. |

| Стоимость за унцию. (Как используется) | 4 цента за унцию | 8 центов за унцию | 37 центов за унцию | 1,09 доллара за унцию | 1,18 доллара за унцию | 1,18 доллара за унцию | 1,18 доллара за унцию 900 60 | 88 центов за унцию | 5 долларов США за унцию |

лимонная кислота 1 : 4-10 процентов лимонной кислоты, нагреть до 140-160F, замочить минимум на 4 минуты

Citric 2: 4-10 процентов лимонной кислоты, нагреть до 120-140F, замочить минимум на 10 минут

Citric 3: 4-10 лимонной кислоты, нагрейте до 70-120F, выдержите минимум 20 минут. (Эта процедура рекомендована для протестированных нами коммерческих продуктов.)

AMS 2700 перечисляет следующие процедуры с лимонной кислотой:

■ 4-10% лимонная кислота, 140-160F, минимум 4 минуты

■ 4-10% лимонная кислота, 120-14 0F, минимум 10 минут

■ 4-10% лимонная кислота, 100-119F, минимум 20 минут

■ 4-10% лимонная кислота, 70-100F, минимум 30 минут

Некоторые называют химическую пассивацию электрополировкой для бедняков. Это действительно не одно и то же. Электрополировка, также известная как анодное выравнивание, использует электрический ток для удаления 5-10 микрон (от 0,0002 до 0,0004 дюйма) материала, предпочтительно с пиков. Это метод микрополировки, поэтому поверхность уже должна быть сглажена зернистостью 400 и не иметь заусенцев; и этот процесс улучшит гладкость поверхности только примерно на 50 процентов.

Это действительно не одно и то же. Электрополировка, также известная как анодное выравнивание, использует электрический ток для удаления 5-10 микрон (от 0,0002 до 0,0004 дюйма) материала, предпочтительно с пиков. Это метод микрополировки, поэтому поверхность уже должна быть сглажена зернистостью 400 и не иметь заусенцев; и этот процесс улучшит гладкость поверхности только примерно на 50 процентов.

Однако это может иметь большое значение в отношении коррозионной стойкости, поскольку щелевая коррозия не является легкой начальной точкой (см. «Обслуживание нержавеющей стали», декабрь 2011 г.).

Что мы протестировали.

Мы протестировали Citrisurf 77 Plus, Citrisurf 2310 и Spotless Stainless в качестве коммерческих продуктов, а также азотную кислоту, лимонную кислоту, желатинизированную лимонную кислоту, щавелевую кислоту, CLR (молочную кислоту) и Barnacle Buster (фосфорную кислоту) в качестве альтернатив для самостоятельного использования.

Мы также протестировали жидкую полироль Flitz Liquid Polish в качестве примера высокоэффективной полироли для металлов и защитного средства. Вы найдете эти кислоты во многих коммерческих продуктах на рынке, таких как пятновыводитель для стекловолокна Davis FSR (см. PS, ноябрь 2008 г.) или Ospho, которые можно найти в большинстве хозяйственных магазинов.

Вы найдете эти кислоты во многих коммерческих продуктах на рынке, таких как пятновыводитель для стекловолокна Davis FSR (см. PS, ноябрь 2008 г.) или Ospho, которые можно найти в большинстве хозяйственных магазинов.

Как мы тестировали

Каждый из продуктов был протестирован на выбранном наборе корродированных крепежных деталей из нержавеющей стали 316 и 304, палубного оборудования, перил и столовых приборов. Мы варьировали температуру обработки лимонной кислотой от 50°F до 180°F. Мы проверили воздействие на латунь и алюминий, в случае разлива или неправильного использования на хромированные детали. Потом мы наблюдались полгода.

Наблюдения

Носить перчатки и защитные очки. Хотя лимонная кислота не обожжет вас сразу, как более сильные кислоты, она медленно растворит вашу кожу, может повредить ваши глаза и будет жалить, как ружейный сын, когда найдет порез.

Не дайте высохнуть. Citrisurf 2310 и Spotless Stainless покрыты гелем, чтобы удерживать их на месте.![]() Чтобы предотвратить высыхание, вы можете либо добавить больше, обернуть полиэтиленовой пленкой, либо слегка сбрызнуть водой из-под крана. Стандартные растворы лимонной кислоты можно превратить в гель с помощью Cabosil (см. врезку «Сделай сам». Когда они высохнут, они не причинят вреда, но будут менее эффективными.

Чтобы предотвратить высыхание, вы можете либо добавить больше, обернуть полиэтиленовой пленкой, либо слегка сбрызнуть водой из-под крана. Стандартные растворы лимонной кислоты можно превратить в гель с помощью Cabosil (см. врезку «Сделай сам». Когда они высохнут, они не причинят вреда, но будут менее эффективными.

Сталь серии 400. привести к косметическому обесцвечиванию.Мы попробовали Spotless Stainless и Citrisurf 77 Plus на различных кухонных ножах с пятнами ржавчины.Хотя 95 процентов образцов вышли как новые, одно лезвие было значительно обесцвечено. Проблема в низком рН 2-3. Citrisurf 2250, разработанный для нержавеющей стали серии 400, забуферен до pH 3-4, что решает проблему. Всегда сначала тестируйте на небольшом участке.

Сильная коррозия. Пластиковый скребок может помочь удалить сильную коррозию, но более агрессивный инструмент поцарапает нержавеющую сталь и потребует повторной полировки. Чистка жесткой синтетической щеткой в середине обработки удаляет ослабленную коррозию и улучшает результаты. Нужна только быстрая щетка, а не сильное трение.

Нужна только быстрая щетка, а не сильное трение.

Питтинг. Не ждите чудес с сильными питтингами. Если пролонгация обработки не помогает, а деталь достаточно толстая, попробуйте отшлифовать пятна ржавчины и отполировать, а затем хорошо пропитать лимонной кислотой. Целью пассивации и полировки является предотвращение появления ямок; они не могут исправить повреждения или заставить их исчезнуть, как только они станут серьезными.

Предостережения. Не допускайте контакта кислоты с алюминием, углеродистой и оцинкованной сталью. Хотя лимонная кислота не так агрессивна, как более сильные кислоты, она вызовет появление пятен, если будет оставаться слишком долго. Как и в случае с любым сильным чистящим химическим покрытием или предварительно смоченными вещами, которые вы не хотели бы повредить. Держите под рукой шланг.

Последующая обработка. Обильно промыть. Загуститель оставляет белый порошкообразный налет, который вам, возможно, придется стереть.

Обработка от ржавчины

1. Печь Origo до обработки сильно ржавела.2. Печь Origo после часа замачивания и легкой чистки.3. На этом изображении показаны две остановки с парусом до лечения.4. То же самое прекращается через 1 час в ванне с 5% лимонной кислотой при 200F.

Другие кислоты и безопасность

Помимо угрозы безопасности, кислоты также вызывают коррозию металлов, и существует очевидный риск при очистке деталей из нержавеющей стали. Он может капать или разбрызгиваться на алюминиевый подножку или лонжерон, он может вызывать коррозию под хромированным покрытием (основным металлом обычно является латунь, бронза или Zemak, который в основном состоит из алюминия) и повредить разнородные компоненты внутри механизма.

Испытатели помещают образцы алюминия и латуни в должным образом разбавленные Barnacle Buster (фосфорная кислота), азотная кислота, CLR (молочная кислота) и лимонная кислота на один час при 70F. Неудивительно, что азотная и фосфорная кислоты плохо действуют на алюминий. В разделе «Решения для удаления накипи с лодок» ( PS , август 2017 г.) мы узнали, что CLR (молочная кислота) является лучшим коммерческим продуктом для удаления накипи с алюминия без повреждения алюминия. Азотная кислота также сильно воздействовала на латунь. И молочная кислота, и лимонная кислота были безопасны для латуни и алюминия.

В разделе «Решения для удаления накипи с лодок» ( PS , август 2017 г.) мы узнали, что CLR (молочная кислота) является лучшим коммерческим продуктом для удаления накипи с алюминия без повреждения алюминия. Азотная кислота также сильно воздействовала на латунь. И молочная кислота, и лимонная кислота были безопасны для латуни и алюминия.

Хотя мы специально не исследовали этот тест, наши наблюдения за очисткой некоторых латунных сплавов на лодке показывают, что продукты с лимонной кислотой, вероятно, также лучше подходят для очистки корродированной латуни, бронзы и меди. Необходимо больше испытаний.

Фосфорная кислота фактически удаляет ржавчину быстрее, чем лимонная кислота. Если коррозия очень сильная, сначала попробуйте Barnacle Buster или другие средства для удаления ржавчины, но затем проведите пассивацию лимонной кислотой для длительной защиты. Щавелевая кислота была умеренно эффективной, а молочная кислота неэффективной.

Сильные кислоты повреждают нейлон. Держите все средства для удаления ржавчины подальше от нейлоновых парусов и удочек. Листы и фалы из полиэстера и Dyneema не подвержены влиянию кислоты, поэтому вы можете безопасно обрабатывать карабины, не снимая их.

Держите все средства для удаления ржавчины подальше от нейлоновых парусов и удочек. Листы и фалы из полиэстера и Dyneema не подвержены влиянию кислоты, поэтому вы можете безопасно обрабатывать карабины, не снимая их.

Наконец, не забывайте, что старые детали из нержавеющей стали, которые подвергались высоким продолжительным или ударным нагрузкам, включая стоячий такелаж, детали гика-шкота, страховочные тросы и рулевой механизм, также могут быть упрочнены или усталостны. Первое делает их более хрупкими, а второе может вызвать появление микротрещин. Оба могут вызвать коррозию, и ни один из них не может быть отремонтирован пассивацией.

Итог: Лимонная кислота безопасна для Лимонная кислота безопасна для гальванических деталей и механизмов, содержащих бронзовые или алюминиевые детали. Окрашивание алюминия возможно, но при испытаниях никаких повреждений не произошло.

Кислотный тест: зачем покупать то, что можно сделать самому?

Основными факторами, влияющими на пассивацию, являются время и температура

. Не увеличивайте концентрацию; проверка показала, что не помогает.

Не увеличивайте концентрацию; проверка показала, что не помогает.

Активным ингредиентом в пассивирующих средствах является лимонная кислота, и это все, что вам нужно для деталей, которые можно разобрать и замочить. Однако, если вы хотите, чтобы он оставался активным достаточно долго, чтобы правильно работать на перилах и установленной арматуре, вам понадобится загуститель, который не вступает в реакцию с кислотой и не подвергается воздействию кислоты. Вот оно:

Пассивирующий раствор гелеобразной лимонной кислоты

- 10-20 процентов лимонной кислоты

- 1-2 процента по весу пирогенного кремнезема

Растворите лимонную кислоту в теплой воде. Добавьте коллоидный кремнезем (также называемый Cabosil M-5) и перемешайте. Простое эмпирическое правило: 1/2 чашки распушенного кремнезема плюс одна чашка раствора лимонной кислоты. Это сделает 1 чашку гелеобразной пассивирующей смеси. Для более густого раствора добавьте больше кремнезема. Для распыляемого раствора, который будет цепляться и не собираться в комки, добавьте меньше.

Лимонная кислота доступна в продуктовых магазинах или в Интернете. Коллоидальный кремнезем можно приобрести в канцелярских магазинах, магазинах стекловолокна и в Интернете. Мы купили 15-фунтовый мешок 10 лет назад и с тех пор работаем с ним, загущая эпоксидную смолу и очищая.

Spotless Stainless

В 2-3 раза сильнее, чем лимонный сок, Spotless Stainless вызывает жжение при попадании в глаза или на порез, но работать с ним относительно безопасно. Он представляет собой гель, так что вы можете нанести толстый слой на сильно корродированные участки. Поскольку лимонная кислота является более концентрированной, вы можете повторно увлажнять ее простым водяным туманом по мере высыхания и при этом сохранять эффективность.

Итог: Это наш лучший выбор для удаления пятен и длительной защиты.

Citrisurf 77 Plus

Лимонная кислота содержит достаточное количество гелевого агента, чтобы прилипнуть и смочить. Он содержит немного меньше лимонной кислоты, чем Spotless Stainless, но мы не можем задокументировать разницу в эффективности, а отраслевые испытания показывают, что более 10 процентов лимонной кислоты не требуется. Этот продукт рекомендован и продается компанией Suncor, крупным поставщиком деталей для лодок из нержавеющей стали.

Он содержит немного меньше лимонной кислоты, чем Spotless Stainless, но мы не можем задокументировать разницу в эффективности, а отраслевые испытания показывают, что более 10 процентов лимонной кислоты не требуется. Этот продукт рекомендован и продается компанией Suncor, крупным поставщиком деталей для лодок из нержавеющей стали.

Итог: A Рекомендуемый продукт.

Citrisurf 2310

По сути, это тот же продукт, что и Citrisurf 77 Plus, но с добавлением большего количества гелеобразователя, что делает его более подходящим для окраски и распыления оборудования, которое все еще установлено на лодке.

Итог: Это еще один лучший выбор для легкого удаления пятен и длительной защиты.

Citrisurf 2250

Этот продукт разработан с немного более высоким pH для использования на нержавеющей стали серии 400. Мы не заметили большой разницы, но Citrisurf 77 показался нам немного быстрее и эффективнее. Технически это лучший выбор, например, для столовых приборов из нержавеющей стали, которые могут быть обесцвечены Citrisurf 77, Spotless Stainless или более концентрированными растворами лимонной кислоты.

Технически это лучший выбор, например, для столовых приборов из нержавеющей стали, которые могут быть обесцвечены Citrisurf 77, Spotless Stainless или более концентрированными растворами лимонной кислоты.

Итог: В области лимонных кислот этот ничем не выделялся. Citrisurf 2310 — лучший выбор для нержавеющей стали 316, но Citrisurf 2250 — хороший выбор для камбузных ножей.

Stellar Solutions Rust Rescue

Rust Rescue рекомендуется в тех случаях, когда может присутствовать питтинг и требуется дополнительная защита от коррозии. Протрите и дайте высохнуть. Мы использовали его на сильно изъеденном футеровке горелки печи.

Итог: Без контроля трудно сказать, насколько это будет эффективно, но известно, что активный ингредиент, сульфонат кальция, эффективен. Мы сообщим.

Формула «Сделай сам» с использованием лимонной кислоты

Это активный ингредиент чистящих средств для нержавеющей стали на основе лимонной кислоты. Следуйте концентрациям, рекомендованным ASTM и NASA — 4-10-процентный раствор для замачивания в горячей воде. Увеличьте концентрацию до 10-20 процентов при нанесении распылением или кистью, чтобы учесть локальную сильную коррозию.

Следуйте концентрациям, рекомендованным ASTM и NASA — 4-10-процентный раствор для замачивания в горячей воде. Увеличьте концентрацию до 10-20 процентов при нанесении распылением или кистью, чтобы учесть локальную сильную коррозию.

Однако, если вы распылите этот раствор на полированную нержавеющую сталь, он просто смоется и смоется. Чтобы удержаться на месте, вы должны либо добавить загуститель, либо обернуть ржавые участки тряпичными полосками, смоченными в растворе (см. «Лимонная кислота? Зачем покупать составы, которые можно сделать?»).

Итог: Наш Бюджетный Купи, а остатки можно использовать на кухне.

Нержавеющая сталь марки

Вверху: болты часто изготавливаются из стали более низкого качества, которая легче подвергается коррозии. Внизу: на этой фотографии хорошо видно, какая деталь была обработана Citrisurf 77.

Нержавеющая сталь марки 316 номинально содержит 16- 18 процентов хрома, 10-12 процентов никеля и 2-3 процента молибдена. Марка 304 содержит номинально одинаковое количество хрома и никеля, но не содержит молибдена, добавляемого для уменьшения точечной коррозии. Марка 18-8 представляет собой более широкую группу сплавов, которые содержат номинально 18 процентов хрома и 8 процентов никеля, включая нержавеющую сталь 316, 304, 304L и 302, хотя большая часть стали 18-8 относится к типам 304 или 302.

Марка 18-8 представляет собой более широкую группу сплавов, которые содержат номинально 18 процентов хрома и 8 процентов никеля, включая нержавеющую сталь 316, 304, 304L и 302, хотя большая часть стали 18-8 относится к типам 304 или 302.

Соль (хлорид натрия) является врагом аустенитных нержавеющих сталей (тип нержавеющей стали, наиболее часто используемый в морском оборудовании). Вред наносит хлорид. В соленой воде примерно в 18 раз больше максимального уровня хлоридов, рекомендуемого для нержавеющей стали 316. Хлор также вреден, но низкий уровень свободного хлора в типичных системах питьевой воды не повлияет на ваш резервуар из нержавеющей стали. Однако концентрация свободного хлора всего 25 частей на миллион может иметь пагубные последствия. Вызванная хлоридами коррозия нержавеющей стали является комплексной и зависит от многих факторов, таких как концентрация, температура, pH и т. д.

Нержавеющая сталь ржавеет в три раза быстрее в тропиках, чем в холодном климате. Коррозия удваивается на каждые 10F повышения температуры. Сезон плавания также длиннее, а это означает большее воздействие соли. Таким образом, случайный моряк на северо-востоке может быть доволен 304 штуцерами, а крейсер в тропиках — нет. Холодная и пресная вода легка для нержавеющей стали.

Сезон плавания также длиннее, а это означает большее воздействие соли. Таким образом, случайный моряк на северо-востоке может быть доволен 304 штуцерами, а крейсер в тропиках — нет. Холодная и пресная вода легка для нержавеющей стали.

Вы можете задаться вопросом: «Если я усердно отношусь к полировке и пассивации, могут ли 304 и 18-8 заменить нержавеющую сталь 316?» Это может работать в более прохладном климате и в пресной или солоноватой воде, но не в соленой воде и определенно не для компонентов, которые закрыты и трудно поддаются проверке, таких как цепные пластины.

Статьи по теме: «The Great Titanium Trickle Down», PS , декабрь 2011 г.;

«Нержавеющая сталь, преимущества и недостатки», PS , июль 2014 г.;

«Простые советы по уходу за нержавеющей сталью», PS Май 2014 г.

Азотная кислота

Это неприятная штука для работы, хуже, чем соляная или серная кислота, с резким запахом. Он также агрессивен по отношению к большинству металлов и может повредить хромированные изделия. Мы не рекомендуем его для самостоятельного использования, но мы были уверены, что кто-нибудь спросит, поскольку это был старый стандарт пассивации. Мы тестировали как рекомендованные ASTM 20 процентов, так и 6 процентов, поскольку концентрированная азотная кислота менее доступна, а разбавление опасно. Мы обнаружили, что он не более эффективен, чем лимонная кислота.

Мы не рекомендуем его для самостоятельного использования, но мы были уверены, что кто-нибудь спросит, поскольку это был старый стандарт пассивации. Мы тестировали как рекомендованные ASTM 20 процентов, так и 6 процентов, поскольку концентрированная азотная кислота менее доступна, а разбавление опасно. Мы обнаружили, что он не более эффективен, чем лимонная кислота.

Итог: Не используйте его.

Щавелевая кислота

Обычно содержится в чистящих средствах для морских корпусов и металлов. Это вещество трудно воздействует на кожу и токсично при впитывании. Он неплохо справляется с удалением пятен с поверхности, но мало пассивирует сплав, и пятна вскоре возвращаются.

Итог: Есть лучший выбор.

Отказы из нержавеющей стали трудно предсказать. Защелкивающиеся скобы и обжимные фитинги, постоянно находящиеся под нагрузкой, имеют ограниченный срок службы и требуют контроля

близко к микротрещинам, которые могут вызвать щелевую коррозию. Эти трещины иногда можно обнаружить с помощью увеличительного стекла

Эти трещины иногда можно обнаружить с помощью увеличительного стекла

. Использование пенетранта также может выявить проблемные места. Если возраст подозрительного компонента неизвестен, замена часто является безопасным вариантом (см. «Что скрывается в вашей установке», апрель 2018 г.).

Фосфорная кислота

Это еще одна кислота, обычно используемая в морских очистителях корпуса и металла. Нашим образцом продукта был Barnacle Buster (см. «Тест по удалению ракушек», PS, май 2007 г.). Удаляет ржавчину, но не пассивирует, как лимонная кислота. Он агрессивен по отношению к алюминию и может повредить хромированные детали.

Итог: Сохраните для удаления чешуи и ракушек.

Wichard Wichinox

Мы не проверяли это для этого конкретного отчета, но мы использовали его для различных работ по полировке как на лодке, так и дома. Он содержит фосфорную кислоту и поверхностно-активные вещества и полирует нержавеющую сталь, но не является настоящим пассивирующим агентом.

Итог: Как и многие полироли для металлов на рынке, это всего лишь средство для удаления ржавчины, которое не устраняет первопричину коррозии.

Молочная кислота

Молочная кислота, широко используемая в различных средствах для удаления ржавчины, является активным ингредиентом CLR. Хотя нам нравится CLR для удаления накипи в сантехнике, он не очень эффективен для этой цели.

Итог: Есть лучший выбор.

Жидкая полироль Flitz

Эта полироль является якорем для множества полировальных продуктов и инструментов под маркой Flitz, предназначенных для любителей автомобилей и лодок, которые, кажется, получают удовольствие от полировки своей гордости и радости. Он представляет целую вселенную подобных продуктов, у каждого из которых есть легионы последователей (если верить всей онлайн-болтовне). Первое, что мы заметили, это то, что работы стало больше.

С одной стороны, лимонная кислота обещает «нулевую работу» только в том случае, если в остальном нержавеющая сталь чистая; если есть клей, жир или просто грязь, вам все равно придется немного отполировать. Но полировать все уголки и закоулки дело утомительное.

Но полировать все уголки и закоулки дело утомительное.

Flitz понравится тем, кто любит видеть прогресс в работе, так как ждать не приходится. Но это также не защищало так долго; как только воск выветрился, возвращение окрашивания было лишь вопросом времени.

Итог: Слишком много работы для большой работы. Мы будем тестировать это на гелькоуте в будущем.

Выводы

Мы были в восторге, когда пассивация лимонной кислотой пришла в промышленность, заменив азотную кислоту и все сопутствующие неудобства. Разница в практичности для яхтсменов еще больше. Нас никогда не интересовала полировка нержавеющей стали или удаление пятен щавелевой или фосфорной кислотой. Они просто возвращаются. Но пассивация лимонной кислотой дает реальную надежду на защиту, которая носит более чем косметический характер и дает долговременные результаты.

Контакты

BARNACLE BUSTER

www.trac-online.com

FLITZ

www. flitz.com

flitz.com

MILLIARD BRANDS 90 268 WWW.MILLIARDBRANDS.COM

STELLAR SOLUTIONS

WWW.CITRISURF.COM

SPOTLESS SAINLESS

www.spotlessstainless.com

WICHARD

www.wichardamerica.com

Нержавеющая сталь Использование в нефтегазовой промышленности циклические процессы, направленные на оптимизацию эффективность и использовать как можно больше соединений и химикатов.

К сожалению, многие из этих процессов создают или включают использование высококоррозионных соединений. Таким образом, нержавеющая сталь является важнейшим компонентом конструкции и безопасной эксплуатации многих систем переработки нефти и газа.

В этом руководстве мы рассмотрим устоявшиеся области применения нержавеющей стали и основные соображения по выбору идеальных материалов из нержавеющей стали для различных процессов нефтегазовой промышленности.

Коррозионные вещества, встречающиеся в процессах нефтепереработки

Переработка нефти и газа часто включает работу с примесями, расщепление соединений на их основные элементы и работу в широком диапазоне температур, некоторые из которых очень высокие.

Ниже приведены некоторые из наиболее распространенных коррозионно-активных соединений, встречающихся в различных процессах, применяемых в нефтегазовой промышленности.

Сера: Присутствует в сырой нефти, сера соединяется с другими элементами с образованием сульфидов, серных кислот, политионовых кислот и других агрессивных соединений. Сера также может вызывать сульфидирование металлов при высоких температурах.

Нафтеновая кислота: Группа органических кислот, обычно встречающихся в сырой нефти Западного и Среднего Востока США.

Политионовая кислота: Эти кислоты, которые обычно образуются, когда оборудование не работает, являются результатом взаимодействия сульфидов, влаги и кислорода.

Хлориды: Часто встречающиеся в катализаторах, охлаждающей воде и сырой нефти соли могут повышать коррозионную стойкость. Примеры хлоридов включают хлорид магния и хлорид кальция.

Двуокись углерода: Побочный продукт водородных установок и процессов каталитического крекинга, двуокись углерода может образовывать угольную кислоту в сочетании с влагой.

Аммиак: Часто начало образования других коррозионно-активных веществ, таких как хлорид аммония, аммиак является обычным результатом взаимодействия водорода с азотом в сырье.

Цианиды: Ответственные за увеличение скорости коррозии, цианиды часто образуются в процессе крекинга сырья с высоким содержанием азота.

Хлористый водород: В результате гидролиза хлорида магния и хлорида кальция хлористый водород содержится во многих потоках паров. После конденсации он превращается в соляную кислоту — очень агрессивный коррозионный агент.

Серная кислота: Это агрессивное соединение, образующееся при соединении триоксида серы, воды и кислорода, также служит катализатором процесса в установках алкилирования.

Водород: Хотя водород непосредственно не вызывает коррозию, он является фактором охрупчивания стали и легко взаимодействует с другими соединениями, создавая коррозионные агенты.

Фенолы: Часто встречаются в процессах, включающих отпарки кислой воды.

Кислород: Как и водород, кислород не представляет прямой угрозы. Фактически, кислород является критическим компонентом в обновлении пассивирующего слоя нержавеющей стали. Однако он также используется в ряде процессов, которые могут вызвать окисление или образование накипи.

Углерод: Также не вызывает прямой коррозии. Однако может привести к науглероживанию при более высоких температурах, вызывая охрупчивание стали и снижение коррозионной стойкости, позволяя другим коррозионно-активным соединениям инициировать воздействие.

Это ставит нержавеющую сталь в положение, с которым могут сравниться немногие другие металлы. В то время как углеродистая сталь подходит для некоторых условий низкой температуры, давления или коррозии, разнообразие доступных сплавов нержавеющей стали обеспечивает возможность защиты даже от самых коррозионных процессов переработки нефти и газа.

В то время как углеродистая сталь подходит для некоторых условий низкой температуры, давления или коррозии, разнообразие доступных сплавов нержавеющей стали обеспечивает возможность защиты даже от самых коррозионных процессов переработки нефти и газа.

Применение нержавеющей стали в нефтегазовой промышленности

Зная традиционные факторы и риски коррозии, мы можем рассмотреть, как нержавеющая сталь предлагает способы снижения рисков и обеспечения долговременной защиты и производительности. Следующие области применения являются одними из наиболее популярных применений нержавеющей стали в нефтегазовой промышленности.

Перегонка сырой нефти

Проблемы с коррозией, связанные с перегонкой сырой нефти, включают сульфидирование при повышенной температуре и коррозию нафтеновой кислотой.

Обычно используются марки 304, 316, 405 и 410. 304 превосходно работает при температуре 260–399 °C (500–750 °F), в то время как нержавеющая сталь серии 400 обеспечивает стойкость при более высоких температурах, до 343–371 °C (650–700 °F). 304 также обеспечивает превосходную коррозионную стойкость к нафтеновой кислоте.

304 также обеспечивает превосходную коррозионную стойкость к нафтеновой кислоте.

В ситуациях, когда требуется повышенная прочность, в качестве альтернативы можно использовать стали типа 329, 6X, 29-4 и 26-1.

Области, в которых нержавеющая сталь часто используется в процессе перегонки сырой нефти, включают:

Цепи предварительного нагрева и передаточные линии, выходящие из печей предварительного нагрева

Атмосферные фракционаторы

Тарелки

Входные сопла колонны и испарительные секции

Печи

Тепло трубы теплообменника

Вакуумные испарительные колонны, печи и нижние линии

Ребойлеры стабилизатора

Верхние конденсаторы

9 0274

Чертежные линии или боковые разрезы

Жидкостный каталитический крекинг

Проблемы коррозии, связанные с флюидным каталитическим крекингом, включают высокотемпературное науглероживание стали, окисление и сульфидирование.

Типичные используемые типы стали включают типы 304, 321, 347, 405 и 410. Аустенитные марки часто являются идеальным выбором.

Для процессов с высоким содержанием цианидов типы 316, 317, 6X и 29-4 могут обеспечить повышенную стойкость.

Области, где нержавеющая сталь часто используется в процессе жидкостного каталитического крекинга, включают:

Системы распределения и впрыска воздуха

Пленумы регенераторов

Циклоны

Перепускные клапаны

90 275

Питающие сопла и передаточные линии

Райзеры

Футеровки реактора

Фракционеры

Сепарационные и фракционирующие тарелки

Верхние конденсаторы

Фитинги, насосы и клапаны

Замедленное коксование

Проблемы с коррозией, связанные с замедленным коксованием, часто связаны с охрупчиванием. Однако аммиак, цианид и сероводород часто являются фракциями процесса коксования.

Однако аммиак, цианид и сероводород часто являются фракциями процесса коксования.

Для использования при высоких температурах (превышающих 371C или 700F) хорошими отправными точками являются типы 304 или 316. Для низкотемпературных процессов распространены типы 410 и 405.

В процессах с высоким содержанием цианидов может наблюдаться дополнительное сопротивление при использовании сплавов 6X или 29-4.

Области, где нержавеющая сталь часто используется в процессе замедленного коксования, включают:

Насосы коксовых барабанов, нагреватели и транспортные трубопроводы

Печи и транспортные линии

Дробь

Рециркуляционные теплообменники

Отпарные установки для пара и газойля

Верхние конденсаторы

Гидроочистка

Проблемы с коррозией, связанные с гидроочисткой, часто связаны с воздействием аммиака ния, гидросульфид аммония, сероводород и политионовые кислоты, а также охрупчивание из-за высокие температуры и давления.

Часто используемые типы включают 304, 308, 321, 347, 405, 410 и 430.

Области, где нержавеющая сталь часто используется в процессе гидроочистки, включают: 75

Горячий трубопроводы и нагревательные трубки

Трубопровод реактора

Реакторы высокого и низкого давления

Опоры кровати, распределительные лотки, защитные гильзы и корзины для накипи

9 0274

Трубные решетки и насадки для сосудов

U-образные теплообменники

Фракционеры и теплообменники питания

Охладители воздуха, газа и нафты

Каталитический риформинг

Проблемы с коррозией, связанные с каталитическим риформингом, часто включают образование хлорида аммония и точечной коррозии от охлаждающей воды.

Часто используемые типы включают 304, 316, 329, 6X и 29-4.

Области, в которых нержавеющая сталь часто используется в процессе каталитического риформинга, включают:

Внутренние устройства реактора, такие как кожухи, защитные гильзы, устройства поддержки катализатора и экраны

Охладители риформата

Тарелки, сливные трубы и балки в стабилизаторе

Гидрокрекинг

Проблемы, связанные с коррозией к гидрокрекингу часто относятся охрупчивание и политионное коррозионное растрескивание. Однако присутствие водорода во многих процессах также может создавать риск коррозии в зависимости от создаваемых или обрабатываемых соединений.

Однако присутствие водорода во многих процессах также может создавать риск коррозии в зависимости от создаваемых или обрабатываемых соединений.

Часто используемые типы включают 304, 321, 347, 410, 430, 18-2 и 26-1, а также дисперсионно-твердеющие и аустенитные стали.

Области, где нержавеющая сталь часто используется в процессе гидрокрекинга, включают:

Теплообменники

Теплообменники исходных стоков

Питающие трубопроводы

Подогреватели сырья

Облицовка или покрытие корпуса реактора

Сопла реактора, опоры слоев, каталитические фильтры, защитные гильзы (и оболочки) и прокладки

Нагреватели питания стабилизатора

Компоненты воздухоохладителя

Внутренние компоненты стабилизатора и фракционатора

Водородная установка s

Проблемы с коррозией, связанные с водородными установками, часто связаны с высокими температурами и давлением, а также с частым воздействием к угольной кислоте.

Часто используемые типы включают 304, 304L, 310, 330, 410, 430 и литой сорт ACI HK-40.

Области, где нержавеющая сталь часто используется в водородных установках, включают:

Компоненты пароперегревателя

Вертикальные риформеры

Трубки, заполненные катализатором

Теплообменники

Трубопровод сменного газа

Бойлеры с растворителем

Выбивные стаканы

Промежуточные воздухоохладители

Лотки

Корпуса башни

Насосы

Газовые установки

Проблемы с коррозией, связанные с газовыми установками, часто связаны с аммиаком, хлоридами, цианистым водородом, сероводородом и водой, при этом образование пузырей и сероводородное растрескивание преобладают риски.

Часто используемые типы включают 304, 304L, 316, 316L, 329, 405, 410, 26-1, 29-4, 29-4-2, 6X и Nitronic 50. Аустенитные марки часто хорошо подходят для футеровки благодаря их повышенная устойчивость к сероводороду.

Аустенитные марки часто хорошо подходят для футеровки благодаря их повышенная устойчивость к сероводороду.

Области, где нержавеющая сталь часто используется на газовых заводах, включают:

Трубопроводы и кожухи промежуточного и дополнительного охладителей компрессора

Деэтанизаторы

Депентанизаторы колонны, подогреватели и ребойлеры

Тарелки депропанизатора

Тарелки бетутанизатора

Трубки ребойлера

Аминовые установки

Проблемы с коррозией родственные аминовым растениям чаще всего относятся к сероводороду и угольной кислоте.

Часто используемые типы включают 304, 316, 329, 410, 430 и 20Cb-3.

Области, где нержавеющая сталь часто используется в аминовых установках, включают:

Теплообменники обогащенной/обедненной смеси

Регенераторные котлы

Фильтрующие элементы

9 0275

Трубопровод регенератора

Верхние газоохладители

Алкилирование серной кислотой

Проблемы коррозии, связанные с алкилированием серной кислотой, часто связаны с серной кислотой, используемой в процессе.

Часто используемые типы включают 316, 316L и 20Cb-3

Области, в которых нержавеющая сталь часто используется в процессе сернокислотного алкилирования, включают:

Системы промывки щелочью

Промывочные емкости

Аккумуляторы подвесные

Деизобутанизаторы

Дебутанизаторы

9027 5

Повторный запуск столбцов

Трубки ребойлера

Трубки и футеровка конденсатора

Детали тарелки фракционирования

Обшивка и уплотнения клапана и насоса

Отпарные установки для кислой воды

Проблемы коррозии, связанные с отпарными установками для кислой воды, различаются на основе очищенных сточных вод. Однако распространенными факторами коррозии являются сероводород и цианиды.

Часто используемые типы включают 304, 316, 410, 20Cb-3, 29-4, 29-4-2, 6X и Nitronic 50.

Области, в которых нержавеющая сталь часто используется в отпарных установках для кислой воды, включают:

Колонны и кислотосмесительные колонны

Тарелки градирни

Флегмовые барабаны, линии, насосы и регулирующие клапаны

Охладители стоков

Корпуса и трубки ребойлеров

Нержавеющая сталь предлагает широкий спектр сплавов и характеристик, обеспечивающих преимущества для широкого спектра процессов, используемых в современной нефтегазовой промышленности.

Подбор сплавов для конкретных коррозионно-активных соединений и условий технологического процесса обеспечит долговечность и безопасную работу.

Обычные коррозионные агенты включают серу, нафтеновую кислоту, политионовую кислоту, хлориды, двуокись углерода, аммиак, цианиды, хлористый водород, серную кислоту, водород, фенолы, кислород, углерод.

Популярные марки и типы стали, используемые в газовой и нефтяной промышленности, включают 304, 304L, 308, 310, 316, 317, 321, 329, 330, 347, 405, 410, 430, 18-2, 20Cb- 3, 29-4, 29-4-2, 26-1, 6Х, Нитроник 50, АКИ НК-40.

9 0274

Накладные расходы теплообменники и воздухоохладители

9027 8

Ключевые выводы

Unified Alloys является ведущим поставщиком материалов и компонентов из нержавеющей стали для крупной газовой и нефтяной промышленности Канады и остальной части Северной Америки. Наш обширный выбор и многолетний опыт означают, что мы можем помочь вам найти идеальный продукт или решение, независимо от того, проектируете ли вы новые объекты или обслуживаете или модернизируете существующее оборудование.