Класс прочности болтов расшифровка: Обозначения, класс прочности и расчет нагрузок для болтов. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

Содержание

Характеристики болтов — класс прочности и маркировка по ГОСТ 7798-70: tvin270584 — LiveJournal

Сегодня выбор крепежных элементов крайне велик. Они применяются для соединения компонентов различных конструкций, а также позволяют увеличить их надежность и устойчивость к нагрузкам. В зависимости от целей применения резьбовых деталей, их выбор необходимо осуществлять исходя из класса прочности болтов. В этой статье мастер сантехник расскажет о как правильно выбрать крепеж.

Особенности выбора

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности

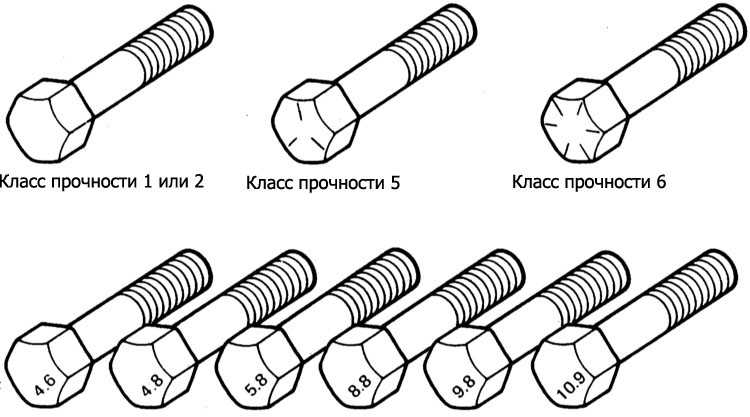

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8. 8; 9.8; 10.9; 12.9.

8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.

6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы; - 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

| Основные марки стали, применяемые при производстве болтов |

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов:

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий;

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

| Параметры высокопрочных болтов |

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

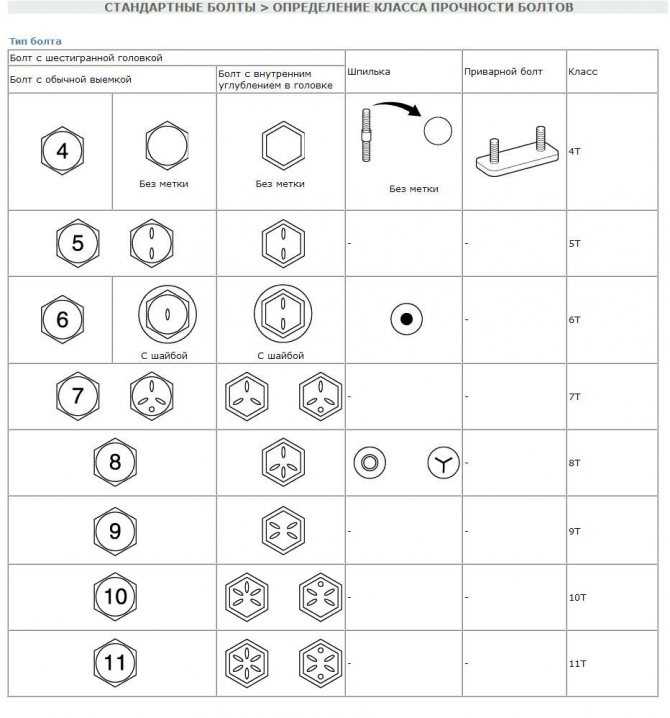

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

| Стандартное расположение маркировки на болтах |

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

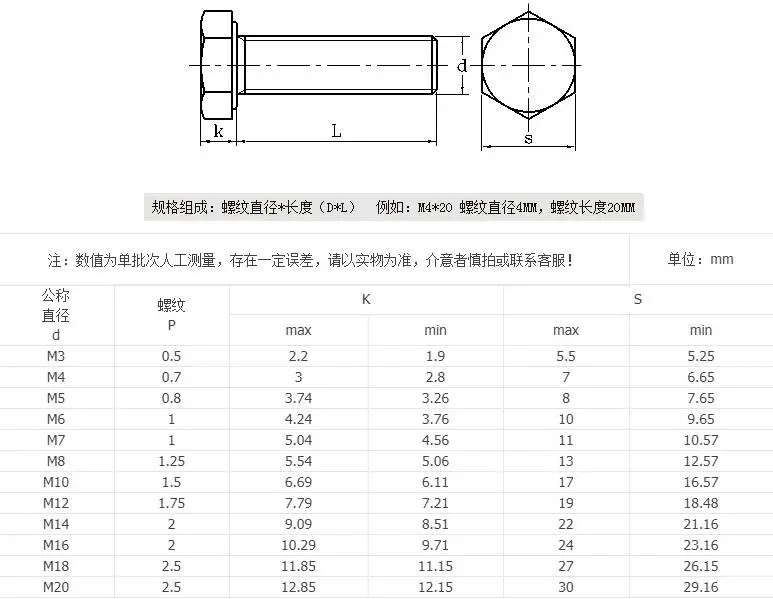

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

Видео

В сюжете — Как определить класс прочности по маркировке изделия

В сюжете — Тестируются болты различных фирм

В продолжение темы посмотрите также наш обзор Как выкрутить сломанный болт

Источник

https://santekhnik-moskva.blogspot.com/2019/10/Kharakteristiki-boltov.html

Классы прочности, твердости и их обозначения

1.Болты, винты, винты с внутренним шестигранником и шпильки из углеродистых сталей.

Для болтов, винтов и шпилек из углеродистых нелегированных или легированных сталей, в соответствии с ГОСТ ISO 898-1-2014, установлены следующие классы прочности — 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9 и 12.9.

Обозначение класса прочности состоит из двух чисел:

первое соответствует 1/100 номинального значения временного сопротивления разрыву (предел прочности) в Н/мм2;

второе соответствует 1/10 отношения номинального значения предела текучести к номинальному значению пределу прочности в процентах.

Произведение указанных двух чисел соответствует 1/10 номинального значения предела текучести в Н/мм2.

Для примера, возьмем обозначение класса прочности на винтах DIN 7991 — 10.9.

Предел прочности = 10*100 = 1000 Н/мм2 = 1000 МПа.

Значение предела текучести = 1000*0,9 = 900 Н/мм2 = 900 МПа.

Другими словами значение предела текучести означает максимальную рабочую нагрузку на изделие. При превышении данной нагрузки изделие изменит свою геометрию и механические свойства, также возможно разрушение крепежного изделия. Значения предела прочности Rm и напряжение от пробной нагрузки Sp. в зависимости от класса прочности изделий, приведены ниже:

| Совокупность изделий | Класс прочности | Предел прочности на растяжение, Н/мм2 | Напряжение от пробной нагрузки, Н/мм2 | |

| Номинальный | Не менее | Номинальное | ||

| Болт, винт, винт с внутренним шестигранником, шпилька. | 3.6 | 300 | 330 | 200 |

| 4.6 | 400 | 400 | 225 | |

| 4.8 | 400 | 420 | 310 | |

| 5.6 | 500 | 500 | 280 | |

| 5.8 | 500 | 520 | 380 | |

| 6.6 | 600 | 600 | 440 | |

| 8.8 | 800 | 800* | 580** | |

| 9.8 | 900 | 900 | 650 | |

| 10.9 | 1000 | 1040 | 830 | |

| 12.9 | 1200 | 1220 | 970 | |

* Для болтов диаметром более 16 мм, значение равно 830 Н/мм2

** Для болтов диаметром более 16 мм, значение равно 600 Н/мм2

Болты, винты, винты с внутренним шестигранником и шпильки из нержавеющих сталей.

Для болтов, винтов и шпилек из нержавеющей стали в соответствии с ГОСТ Р ИСО 3506-1, класс прочности обозначается следующими числами:45; 50; 60; 70; 80; 110. Болты, винты, шпильки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

| Класс стали | Марка | Класс прочности | Предел прочности на разрыв, Н/мм2 |

| Аустенитные | А1, А2, А3, А4, А5 | 50 | 500 |

| 70 | 700 | ||

| 80 | 800 | ||

| Мартенситные | С1 | 50 | 500 |

| 70 | 700 | ||

| 110 | 1100 | ||

| С3 | 80 | 800 | |

| С4 | 50 | 500 | |

| 70 | 700 | ||

| Ферритные | F | 45 | 450 |

| 60 | 600 |

Коррозионная стойкость нержавеющей стали

Нержавеющая сталь способна сохранять свои антикоррозионные свойства только при наличии кислорода, под воздействием которого на поверхности нержавейки образуется защитный оксидный слой хрома (оксидная плёнка хрома). Такой слой способен изолировать поверхность металла и не давать ему воздействовать с агрессивными веществами. Слой всегда самовосстанавливается при наличии кислорода, но при повреждении или разрушении оксидного слоя хрома, неизбежно наступает коррозия. Выделяют несколько видов коррозии нержавеющей стали.

Такой слой способен изолировать поверхность металла и не давать ему воздействовать с агрессивными веществами. Слой всегда самовосстанавливается при наличии кислорода, но при повреждении или разрушении оксидного слоя хрома, неизбежно наступает коррозия. Выделяют несколько видов коррозии нержавеющей стали.

Щелевая коррозия

Эта коррозия происходит в зазорах между нержавейкой и другим материалом, к примеру, уплотнителем, прокладками и пр. Из-за неплотного контакта или сильной шероховатости поверхности в зазоры может проникнуть агрессивное вещество. Доступ кислорода в такие места ограничен, и защитный оксидный слой нержавейки будет уничтожаться агрессивной средой, не имея возможности к самовосстановлению. Поверхность металла начнёт окисляться под воздействием агрессивного вещества, и наступит коррозия, результатом которой будет ржавчина на поверхности и дальнейшее разрушение нержавейки. Чем ровнее будет поверхность изделий и чем меньше будет зазор между ними, тем меньше шансов для возникновения щелевой коррозии. Часто встречается у крепежных изделий, эксплуатирующихся в морской воде, где скорость течения и отсутствие кислорода могут ускорить процессы щелевой коррозии.

Часто встречается у крепежных изделий, эксплуатирующихся в морской воде, где скорость течения и отсутствие кислорода могут ускорить процессы щелевой коррозии.

Питтинговая (точечная) коррозия

Этот вид коррозии возникает чаще всего из-за повреждения поверхности нержавеющей стали, в результате чего защитный оксидный слой повреждается. Незащищенная поверхность нержавейки начинает взаимодействовать со средой, что приведет к образованию темных пятен или точек. Если не удалить первые признаки коррозии, то пятна образуют ржавые язвы с последующим разрушением поверхности. Также питтинговая коррозия может возникнуть и от неоднородности структуры материала или наличия в материале вкраплений других веществ, что часто встречается при нарушении технологии изготовления. Повышенная пористость структуры, сильная шероховатость и наличие окалин также могу спровоцировать этот вид коррозии. Повышение температуры заметно ускорит процессы протекания питтинговой коррозии.

Гальваническая коррозия

Любой металл от природы обладает определенным электрическим потенциалом. Если между металлами появится токопроводящая среда, то возникает движение заряженных частиц от одного металла к другому, т.е. возникает ток между ними. Металл, отдающий электроны, будет медленно или быстро разрушаться, а другой металл не подвергнется изменениям. Таким образом, образуется гальваническая пара. Существуют допустимые гальванические пары, реакция между которыми очень слабая и медленная, и недопустимые, реакция между которыми быстро приведет к разрушению одного из металлов. Если речь идет о нержавеющих крепежных изделиях, то их недопустимо использовать в конструкциях, где возможно возникновение гальванической пары с медью и ее сплавами. Поверхностные слои нержавейки в такой паре начнут быстро образовывать ржавчину. Не рекомендуется применять нержавеющую сталь также и с алюминием, но эта рекомендация касается только эксплуатации двух материалов во влажной среде или в воде. Повышение температуры ускоряет процессы, происходящие в гальванических парах, что может усугубить течение коррозии.

Если между металлами появится токопроводящая среда, то возникает движение заряженных частиц от одного металла к другому, т.е. возникает ток между ними. Металл, отдающий электроны, будет медленно или быстро разрушаться, а другой металл не подвергнется изменениям. Таким образом, образуется гальваническая пара. Существуют допустимые гальванические пары, реакция между которыми очень слабая и медленная, и недопустимые, реакция между которыми быстро приведет к разрушению одного из металлов. Если речь идет о нержавеющих крепежных изделиях, то их недопустимо использовать в конструкциях, где возможно возникновение гальванической пары с медью и ее сплавами. Поверхностные слои нержавейки в такой паре начнут быстро образовывать ржавчину. Не рекомендуется применять нержавеющую сталь также и с алюминием, но эта рекомендация касается только эксплуатации двух материалов во влажной среде или в воде. Повышение температуры ускоряет процессы, происходящие в гальванических парах, что может усугубить течение коррозии.

Проверка магнитом нержавеющего крепежа

Магнитными являются изделия из мартенситного и ферритного класса нержавеющей стали. Изделия из аустенитной стали также могут быть магнитными. Если магнит притягивается к изделиям марок А1-А5, то это не является показателем качества материала. Об этом свидетельствует также международный стандарт ISO 3506 (ГОСТ Р ИСО 3506 в РФ). Согласно стандарту, все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования или другой механической обработки возможно появление некоторых магнитных свойств. Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Только вакуум может быть полностью немагнитным.

Заключение

На текущий момент среди нержавеющих крепежных изделий самыми популярными являются изделия из аустенитной стали марок А2 и А4, т.к. они чаще всего удовлетворяют потребности клиентов. Для решения более сложных задач, где требуется высокая прочность, применяют изделия из мартенситной стали марки С1, но найти такие изделия у поставщиков будет гораздо сложнее. Крепежные изделия из ферритной стали марки F1 используются крайне редко под конкретную задачу клиента.

Крепежные изделия из ферритной стали марки F1 используются крайне редко под конкретную задачу клиента.

Гайки из нержавеющих сталей.

Для гаек из коррозионно-стойкой нержавеющей стали в соответствии с ГОСТ ISO 3506-2-2014 классы прочности гаек установлены в следующем порядке:

4.1. Для гаек с высотой ≥ 0,8d , где d — наружный диаметр резьбы гайки, класс прочности состоит из двух цифр: 45; 50; 60; 70; 80; 110.

Число соответствует 1/10 значения предела прочности в Н/мм2.

4.2. Для гаек с высотой ≥ 0,45 d и <0,8 d , где d — наружный диаметр резьбы гайки, класс прочности обозначается тремя цифрами 025; 035; 040; 055.

Первая цифра «0» указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем у гаек, указанных в п. 4.1., следовательно, при нагрузке выше допускаемой может произойти срез резьбы. Две следующих цифры, представляют значения пробной нагрузки, уменьшенной в 10 раз. Гайки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

Гайки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

| Класс стали | Марка | Класс прочности | Напряжение от пробной нагрузки, Н/мм2, не менее. | ||

| гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и <0,8 d | гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и <0,8 d | ||

| Аустенитные | А1, А2, А3, А4, А5 | 50 | 025 | 500 | 250 |

| 70 | 035 | 700 | 350 | ||

| 80 | 040 | 800 | 400 | ||

| Мартенситные | С1 | 50 | 025 | 500 | 250 |

| 70 | — | 700 | — | ||

| 110 | 055 | 1100 | 550 | ||

| С3 | 80 | 040 | 800 | 400 | |

| С4 | 50 | — | 500 | — | |

| 70 | 035 | 700 | 350 | ||

| Ферритные | F | 45 | 020 | 450 | 200 |

| 60 | 030 | 600 | 300 | ||

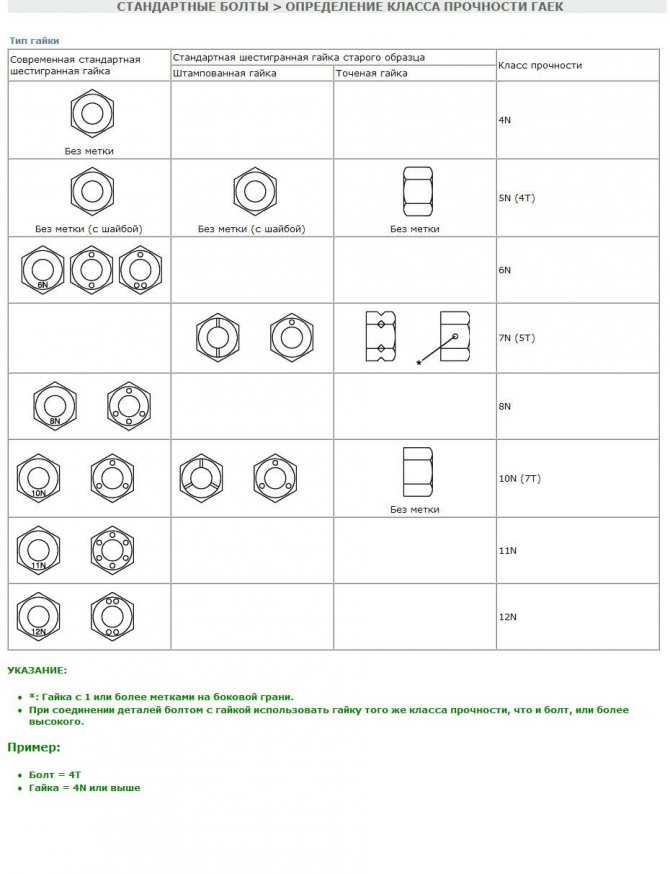

Классы прочности гаек и болтов с метрической резьбой от 1 до 48 мм по ГОСТ 1759.

5

5

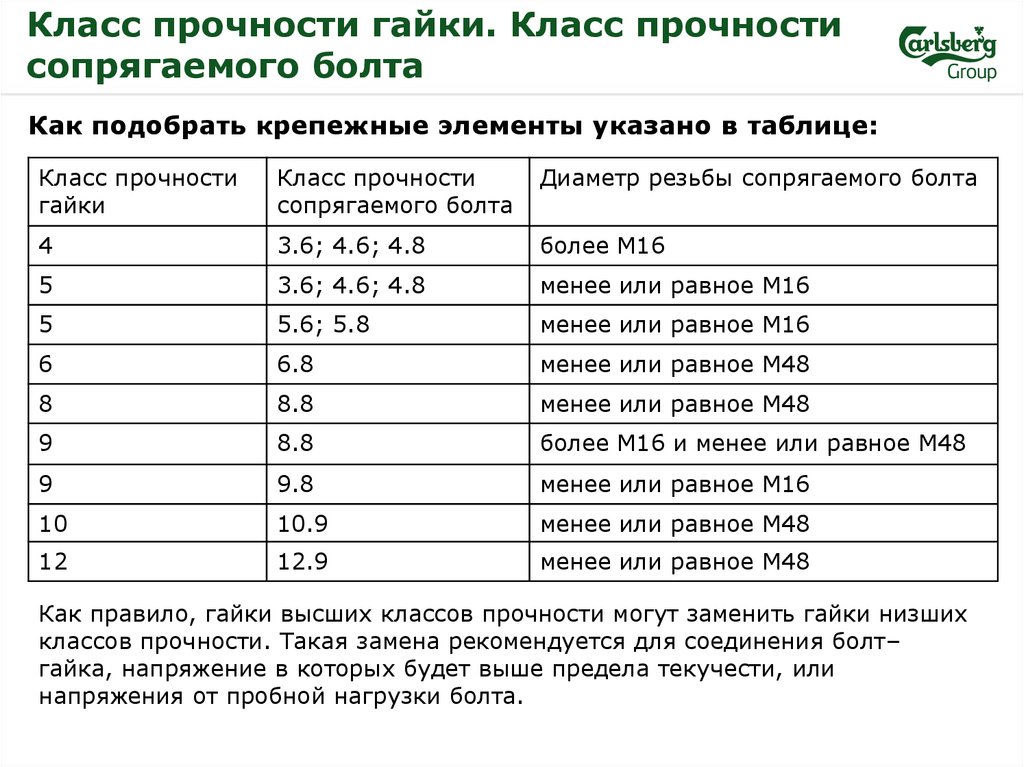

В табл. 4 представлены рекомендуемые сочетания классов прочности сопрягаемых деталей для различных диаметров резьб. В специальных случаях крепежные детали могут изготовляться из коррозионно-стойких, жаропрочных, жаростойких сталей, а также из цветных сплавов. Класс прочности гаек обозначен числом, которое при умножении на 100 дает величину напряжения от испытательной нагрузки в МПа.

Как правило, гайки высоких классов прочности могут заменить гайки низких классов прочности. Такая замена рекомендуется для соединений болт гайка, напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Резьба метрическая

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

- Условные обозначения крепежных изделий по ГОСТ 1759.0 (СТ СЭВ 4203)

- Болты общего назначения с шестигранными головками

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов.

Предохранение винтов и гаек от потери

Предохранение винтов и гаек от потери - Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

Установочные винты с внутренним шестигранником из углеродистых сталей.

Для установочных винтов из углеродистых нелегированных или легированных сталей, согласно ГОСТ ISO 898-5-2014 применяются следующие обозначения твердости:14Н, 22Н, 33Н и 45Н.

Числовая часть обозначения составляет уменьшенную в 10 раз минимальную твердость по Виккерсу. Буква Н обозначает твердость.

Обозначение класса твердости относительно к твердости по Виккерсу, приведены в таблице ниже:

| Обозначение класса твердости | 14Н | 22Н | 33Н | 45Н | |

| Твердость по Виккерсу HV | не менее | 140 | 220 | 330 | 450 |

| не более | 290 | 300 | 440 | 560 | |

Параметры прочности нержавеющих установочных винтов

Для указания прочности установочных винтов из нержавеющей стали не используют понятие класса прочности. Основной механической характеристикой является класс твёрдости. Маркировка установочных винтов необязательна, т.к. чаще всего нет нужного участка поверхности для ее нанесения. Распознать марку и класс твердости без документов будет весьма трудной задачей.

Основной механической характеристикой является класс твёрдости. Маркировка установочных винтов необязательна, т.к. чаще всего нет нужного участка поверхности для ее нанесения. Распознать марку и класс твердости без документов будет весьма трудной задачей.

| Шкала твёрдости | Класс твердости | |

| 12Н | 21Н | |

| Единицы твердости | ||

| По Виккерсу HV | От 125 до 209 | Не менее 210 |

| По Бринелю НВ | От 123 до 213 | Не менее 214 |

| По Роквеллу HRB | От 70 до 95 | Не менее 96 |

Что означает крепежный болт 8.8? Как много вы знаете?-Новости-Guneng Metal Technology (Suzhou) Co., Ltd.

Что означает крепежный болт 8.8? Как много ты знаешь?

Время:2020.04.13 Обзор:6081

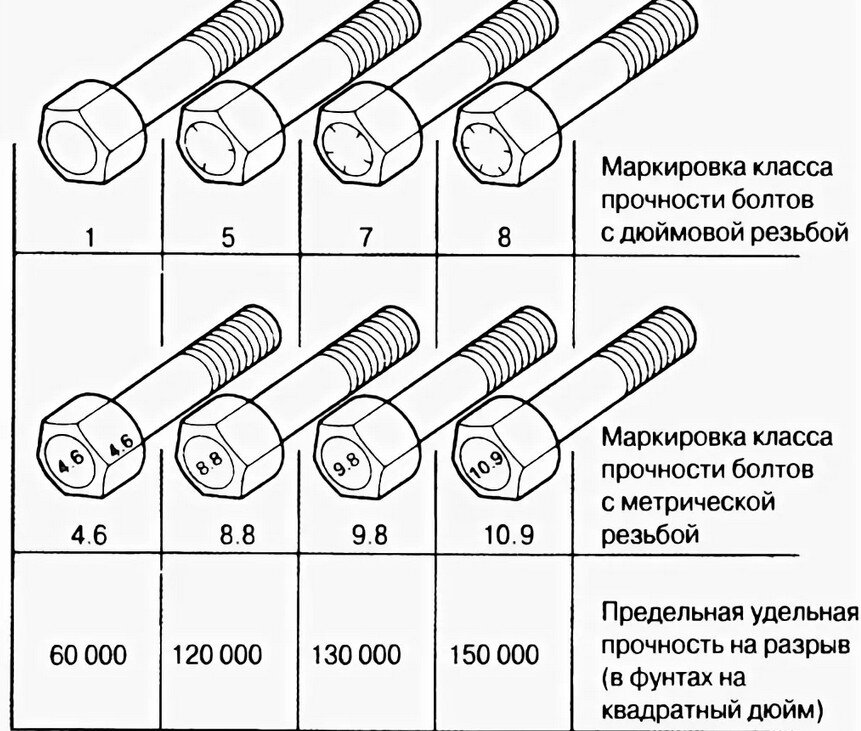

Болты для соединения стальных конструкций делятся на более чем 10 классов, включая 3,6, 4,6, 4,8, 5,6, 6,8, 8,8, 9,8, 10,9, 12,9 и т. д. , среди которых болты марки 8,8 и выше изготавливаются из низкоуглеродистой легированной стали или среднеуглеродистой стали и проходят термическую обработку (закалку и отпуск), которые принято называть высокопрочными болтами, а остальные — вообще болтами обыкновенными. Знак качества болта состоит из двух частей чисел, которые соответственно представляют номинальное значение прочности на растяжение и отношение предела текучести материала болта.

д. , среди которых болты марки 8,8 и выше изготавливаются из низкоуглеродистой легированной стали или среднеуглеродистой стали и проходят термическую обработку (закалку и отпуск), которые принято называть высокопрочными болтами, а остальные — вообще болтами обыкновенными. Знак качества болта состоит из двух частей чисел, которые соответственно представляют номинальное значение прочности на растяжение и отношение предела текучести материала болта.

Например: болт с классом исполнения 4.6 означает:

Номинальная прочность на растяжение материала болта составляет 400 МПа; коэффициент текучести материала болта 0,6; номинальный предел текучести материала болта составляет 400 × 0,6 = 240 МПа. Класс исполнения — высокопрочный болт 10,9. После термической обработки материал может достигать: номинальная прочность материала болта на растяжение достигает 1000 МПа; коэффициент текучести материала болта 0,9; номинальный предел текучести материала болта достигает 1000×0,9= 900 МПа. Значение класса производительности болта является международным общим стандартом. Для болтов с одинаковым классом исполнения, независимо от разницы в материале и месте происхождения, их характеристики одинаковы, и в конструкции может быть выбран только класс исполнения.

Для болтов с одинаковым классом исполнения, независимо от разницы в материале и месте происхождения, их характеристики одинаковы, и в конструкции может быть выбран только класс исполнения.

Классы прочности 8,8 и 10,9 относятся к классам напряжения сдвига 8,8 гПа и 10,9 гПа.

8.8 номинальная прочность на растяжение 800Н/мм2; номинальный предел текучести 640н/мм2.

Как правило, прочность болта обозначается «x.y», X * 100 = предел прочности болта на растяжение, X * 100 * (Y / 10) = предел текучести болта (поскольку в соответствии с идентификацией предел текучести / предел текучести = У / 10)

Например: класс 4.8, предел прочности болта 400 МПа; предел текучести 400*8/10=320МПа.

Кроме того: болты из нержавеющей стали обычно маркируются как А4-70 и А2-70, а смысл поясняется иначе.

мера

В мире существует два основных типа единиц измерения длины: одна — метрическая система, другая — метрическая система, которая широко используется в Европе, Китае, Японии и других регионах Юго-Восточной Азии, другая — британская система, а единица измерения Это дюйм, что эквивалентно старому размеру рынка в нашей стране и больше используется в США, Великобритании и других странах Европы и Америки.

Метрические измерения: (десятичные) 1 м = 100 см = 1000 мм

Английское измерение: (восьмеричное) 1 дюйм = 8 дюймов, 1 дюйм = 25,4 мм, 3/8 × 25,4 = 9,52

1/4 из следующих продуктов обозначены серийным номером, например, 4 × 4, 5 × 6 × 7 × 8 × 10 × 12 #

Тема

Винтовая резьба представляет собой участок с равномерным винтовым выступом на внешней или внутренней поверхности твердого тела. По своим структурным характеристикам и применению его можно разделить на три категории: обычная резьба: форма зуба треугольная, которая используется для соединения или крепления деталей. Обычная резьба может быть разделена на грубую и мелкую резьбу в зависимости от шага. Прочность соединения тонкой резьбы выше. Передаточная резьба: форма зуба имеет форму трапеции, прямоугольника, пилы, треугольника и т. д. Уплотнительная резьба: используется для герметизирующего соединения, в основном трубная резьба, коническая резьба и коническая трубная резьба.

Класс посадки резьбы

Посадка резьбы — это свободный или тугой размер резьбы, а степень посадки — это заданная комбинация отклонения и допуска на внутренней и внешней резьбе.

1. Для унифицированной дюймовой резьбы существует три класса наружной резьбы: 1a, 2a и 3a, и три класса внутренней резьбы: 1b, 2b и 3b, все из которых имеют зазор. Чем выше номер уровня, тем плотнее посадка. Для дюймовой резьбы отклонение указывается только для классов 1а и 2а, отклонение для классов 3а равно нулю, а отклонения для классов 1а и 2а равны. Чем больше число оценок, тем меньше допуск.

L класс 1a и 1b, очень свободный класс допуска, который подходит для посадки с допуском внутренней и внешней резьбы.

L2a и 2b являются наиболее распространенными классами допуска резьбы, указанными для механических крепежных изделий британской серии.

L3a и 3b, свинченные вместе для обеспечения максимально плотного прилегания, подходят для крепежных изделий с жесткими допусками, используемых в критически важных для безопасности конструкциях.

Для наружной резьбы существует допуск на посадку для классов 1а и 2а, но не для класса 3а. Допуск класса 1A на 50 % больше, чем допуск класса 2A, на 75 % больше, чем допуск класса 3A, а допуск класса 2B на 30 % больше, чем допуск класса 2A для внутренней резьбы. Класс 1b на 50% больше, чем класс 2B, и на 75% больше, чем класс 3B.

Класс 1b на 50% больше, чем класс 2B, и на 75% больше, чем класс 3B.

2. Метрическая резьба, наружная резьба имеет три класса резьбы: 4h, 6h и 6G, внутренняя резьба имеет три класса резьбы: 5h, 6h и 7h. (уровень точности японской стандартной резьбы делится на три уровня: I, II и III, обычно II). В метрической резьбе базовое отклонение Н и Н равно нулю. Основное отклонение G положительно, а основное отклонение E, F и G отрицательно.

Н — обычное положение зоны допуска внутренней резьбы, которая не используется в качестве поверхностного покрытия или чрезвычайно тонкого фосфатирующего слоя. Основное отклонение положения G используется в особых случаях, таких как толстое покрытие, которое используется редко.

G часто используется для нанесения тонкого покрытия толщиной 6-9 мкм. Если чертеж изделия требует болта 6h, для резьбы перед нанесением покрытия должна быть принята зона допуска 6G.

Лучшее сочетание посадки резьбы — H/g, H/h или g/h. для резьбы усовершенствованных крепежных изделий, таких как болты и гайки, в стандарте рекомендуется посадка 6h / 6G.

3. Маркировка резьбы

Основные геометрические параметры самонарезающей и самонарезающей резьбы

1. Большой диаметр / наружный диаметр зуба (D1): это совпадение гипотетического диаметра цилиндра с коронкой резьбы. Основной диаметр резьбы в основном представляет собой номинальный диаметр размера резьбы.

2. Внутренний диаметр / диаметр основания (D2): это гипотетический диаметр цилиндра совпадения основания резьбы.

3. Шаг (P): относится к осевому расстоянию между двумя соответствующими точками соседних зубов на меридиане. В британской системе шаг обозначается количеством зубьев на дюйм (25,4 мм).

Ниже приведен список шагов зубьев (метрическая система) зубьев общих спецификаций (английская система)

.

(1) Метрические саморезы:

Спецификация: s т 1,5, s т 1,9, ст 2,2, ст 2,6, ст 2,9, ст 3,3, ст 3,5, ст 3,9, ст 4,2, ст 4,8, ст 5,5, ст 6,3, ст 8,0, ст 9,5

Шаг: 0,5, 0,6, 0,8, 0,9, 1,1, 1,3, 1,3, 1,3, 1,4, 1,6, 1,8, 1,8, 2,1, 2,1

(2) Британские саморезы:

Спецификация: 4 × 5 × 6 × 7 × 8 × 10 × 12 × 14#

Количество зубьев: зубья ab 24, 20, 20, 19, 18, 16, 14, 14

Зубья A 24, 20, 18, 16, 15, 12, 11, 10

Стальные болты — классы SAE

Стальные болты SAE — классы от 1 до 8.

2 — предел прочности и прочность на растяжение.

2 — предел прочности и прочность на растяжение.

Sponsored Links

- Steel Bolts — ASTM Grades

- Steel Bolts — Metric Grades

| SAE Grade | Head Marking | Size Range (in) | Minimum Proof Strength ( 10 3 psi) | Minimum Tensile Strength (10 3 psi) | Material |

|---|---|---|---|---|---|

| 1 | 1/4 — 1 1/2 | Low — medium carbon steel | |||

| 2 | 1/4 — 3/4 7/8 — 1 1/2 | 55 33 | 74 60 | Low — medium carbon steel | |

| 5 | 1/4 — 1 1 1/8 — 1 1/2 | 85 74 | 120 105 | Medium carbon сталь Q&T | |

| 5,2 | 1/4 — 1 | 85 | 120 | Low carbon martensite steel, Q & T | |

| 7 | 1/4 — 1 1/2 | 105 | 133 | Medium carbon Сплава Сталь, Q & T | |

| 8 | 1/4 — 1 1/2 | 120 | 150 | Средний углеродный сплав, Q & T | |

8. 2 2 | 99999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999009ня 4 — 1 | 120 | 150 | Low carbon martensite steel, Q & T |

- 1 psi (lb/in 2 ) = 6,894.8 Pa (N/m 2 )

Sponsored Links

Связанные темы

Связанные документы

Engineering ToolBox — Расширение SketchUp — 3D-моделирование в режиме онлайн!

Добавляйте стандартные и настраиваемые параметрические компоненты, такие как балки с полками, пиломатериалы, трубопроводы, лестницы и т. д., в свою модель Sketchup с помощью Engineering ToolBox — расширения SketchUp, которое можно использовать с потрясающими, интересными и бесплатными приложениями SketchUp Make и SketchUp Pro. .Добавьте расширение Engineering ToolBox в свой SketchUp из хранилища расширений SketchUp Pro Sketchup!

Перевести

О Engineering ToolBox!

Мы не собираем информацию от наших пользователей. В нашем архиве сохраняются только электронные письма и ответы. Файлы cookie используются только в браузере для улучшения взаимодействия с пользователем.

В нашем архиве сохраняются только электронные письма и ответы. Файлы cookie используются только в браузере для улучшения взаимодействия с пользователем.

Некоторые из наших калькуляторов и приложений позволяют сохранять данные приложения на локальном компьютере. Эти приложения будут — из-за ограничений браузера — отправлять данные между вашим браузером и нашим сервером. Мы не сохраняем эти данные.

Google использует файлы cookie для показа нашей рекламы и обработки статистики посетителей. Пожалуйста, прочитайте Конфиденциальность и условия Google для получения дополнительной информации о том, как вы можете контролировать показ рекламы и собираемую информацию.

AddThis использует файлы cookie для обработки ссылок на социальные сети. Пожалуйста, прочитайте AddThis Privacy для получения дополнительной информации.

Реклама в ToolBox

Если вы хотите продвигать свои товары или услуги в Engineering ToolBox — используйте Google Adwords. Вы можете настроить таргетинг на Engineering ToolBox с помощью управляемых мест размещения AdWords.