Классификация фрезерных станков: Классификация и устройство фрезерных станков с ЧПУ

Содержание

Классификация фрезерных станков — полезная информация Фрезерные станки по металлу

Выбор станка – дело не простое, именно поэтому мы поделили все подобное оборудование на группы и подробно описали каждую из них. Таким образом, вы за пару минут сможете выбрать необходимую модель, после чего совершить покупку, которая точно не разочарует.

Предназначение станков

Фрезу используют для изменения форм и размеров заготовок, выполненных из различных видов металла, пластмассы и дерева. Основные действия осуществляются режущим инструментом, расположенным в шпинделе. За счет плавного передвижения детали и фрезы, осуществляется обработка поверхностей плоского и фасонного типа, имеющих сложный контур. Фрезерование при помощи станочных приспособлений особенно актуально при макетировании, производстве деталей для автомобилей и рекламной продукции. Подобные станки позволяют столярам изготавливать эксклюзивные предметы мебели и двери.

Широкий выбор возможностей, который предоставляет фрезерная машина, обусловлен использованием многочисленных видов режущих инструментов. Благодаря надежному фиксированию заготовок в тисках, удается обеспечить высокую точность выполняемой работы.

Благодаря надежному фиксированию заготовок в тисках, удается обеспечить высокую точность выполняемой работы.

Виды фрезерных станков по металлу

По количеству установленных шпинделей

Устройства вертикального типа оснащаются одним шпинделем, который размещается в головке режущего инструмента. При помощи фрез различной формы осуществляется обработка плоских и сложных поверхностей, выполняются пазы и канавки в заготовках. Подобные станки можно использовать для расточки и просверливания отверстий. Они различаются размерами стола и мощностью двигателя, некоторые модели имеют дополнительные опции.

Например, Jet JMD 18 PF автоматически подает пиноль шпинделя, что особенно удобно при сверлении больших отверстий. Оператору не приходится делать это вручную, соответственно, работа продвигается быстрее.

Jet JMD 45 PDF оборудован редуктором, шестерни которого помещены в ванну с масляной жидкостью. Это не только повышает плавность хода, но и исключает возможность проскальзывания крутящего момента при изменении скорости. Таким образом, повышается качество выполняемой работы.

Таким образом, повышается качество выполняемой работы.

Фрезерные машины универсального типа оборудуются двумя шпинделями. Это позволяет использовать различные режущие инструменты, что расширяет круг возможностей. К подобному оборудованию относится станок JET JTM 1360 TS DRO с большой рабочей поверхностью. Благодаря механизированной подаче стол двигается в автоматическом режиме, облегчая мастеру выполнение работы. Как правило, головка режущего инструмента на таких станках способна поворачиваться в разные стороны под тем или иным углом, что исключает необходимость переустановки детали при обработке скосов. Все это способствует ускорению рабочего процесса и увеличению производства.

По конструктивным особенностям рабочего пространства

Станки консольного типа оснащаются столом, который передвигается продольно по салазкам, установленным на консоль. Поперечное движение осуществляется по осям консоли, которая перемещается вверх и вниз по направляющим, соединяющим ее со станиной. Благодаря вертикальной головке и горизонтальному шпинделю станок становится универсальным.

Благодаря вертикальной головке и горизонтальному шпинделю станок становится универсальным.

JET JMD-18PF

JET JMD-45PFD

JET JTM-1360TS DRO

Фрезерные машины без консоли оборудуются салазками, которые крепятся на станине. Подсоединенный к ним стол способен двигаться только продольно и поперечно, поэтому сложные фасонные поверхности на таком станке получить не удастся. Однако, высокая точность его работы, обеспечиваемая хорошей жесткостью, позволяет работать с тяжелыми заготовками. При помощи таких устройств удается формировать поверхности горизонтального, вертикального и наклонных типов, а также изготавливать пазы.

По сфере применения

Профессиональные машины предпочтительнее использовать на производстве и в крупных мастерских, где минимальный срок их ежедневной эксплуатации составляет несколько часов. Они весят более 165 кг, оборудуются мощными двигателями и в большинстве случаев питаются от трехфазной сети.

Они весят более 165 кг, оборудуются мощными двигателями и в большинстве случаев питаются от трехфазной сети.

Бытовые модели более компактные и легкие. Их конструкция отличается простотой, работают они от двухфазной сети и стоят недорого.

Станки для обработки древесины

К таковым относятся машины со шпинделем, расположенным вертикально с нижней или верхней стороны. Среди последних широкое применение в производстве нашли установки фрезерно-копировального типа, позволяющие получить криволинейные контуры и узоры.

Станки с нижним шпинделем используются для профилирования, изготовления пазов и шипов. К этой категории относятся машины, которые можно использовать как в крупных мастерских, так и в быту.

В нашем интернет-магазине вы можете приобрести различные модели фрезерных станков от всемирно известных производителей. Все оборудование полностью соответствует нормам ГОСТа и безопасности. Мы предлагаем доступные цены и предоставляем гарантию на каждый товар.

…

смотреть

все ->

Классификация фрезерных станков | Фрезерные металлорежущие станки

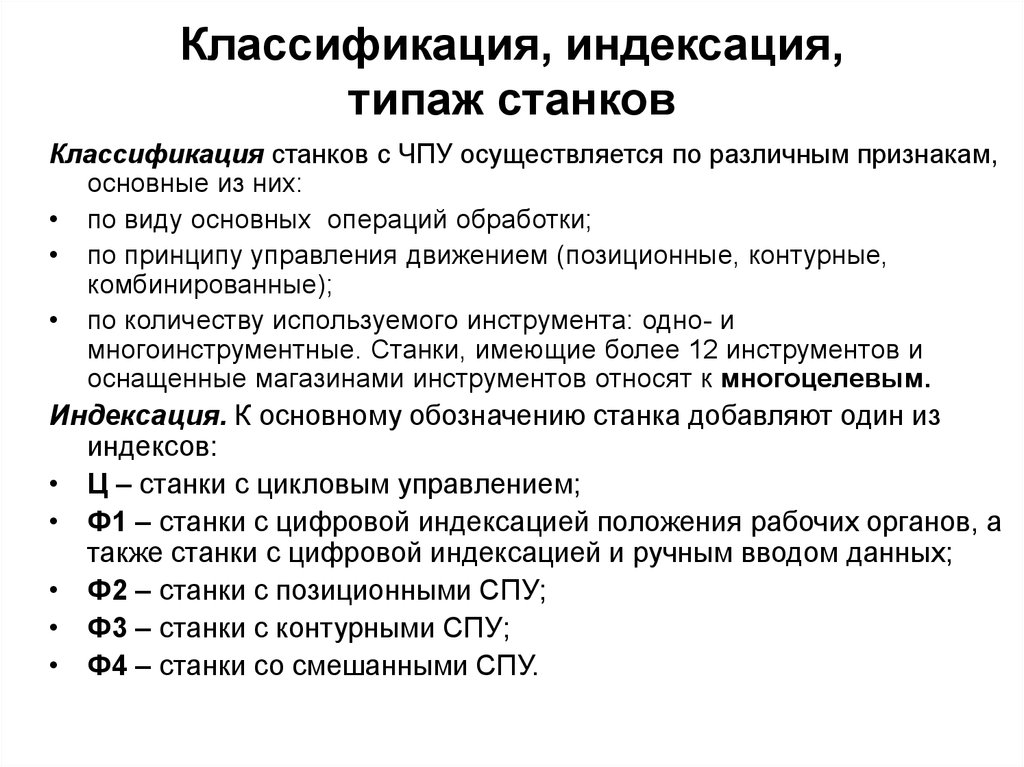

Классификация станков

Каждая модель станка имеет цифровое или буквенно-цифровое обозначение — шифр (например, 6Р12, 6P82, 6P82Ш, 6610 и т. д). по которому можно составить подробную характеристику станка. Шифр содержит три или четыре цифры, из которых первая обозначает, к какой группе станков относится станок, вторая — к какому типу, третья или третья и четвертая цифры характеризуют один из важнейших параметров станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована. Буква п конце цифрового шифра показывает, что на базе основной модели станка выполнен станок с небольшими изменениями. Эти станки являются модификациями основной базовой модели.

По принятой еще в СССР классификации все металлорежущие станки делят на девять групп. Фрезерные станки относятся к шестой группе. В свою очередь, каждая группа станков делится на типы.

Пример обозначения фрезерного станка

Рассмотрим, например, 6PI2. Это фрезерный станок (цифра 6), модернизированный (буква Р). вертикально фрезерный (цифра I). типоразмер стайка №2 (цифра 2).

Степень универсальности станка

Металлорежущие станки подразделяют по степени универсальности. Универсальные станки предназначены для выполнения различных операций на разнообразных деталях. Станки, на которых диапазон выполняемых работ особенно велик, называют широкоуниверсальными. Универсальные станки используют в единичном и мелкосерийном производстве.

Специализированные станки служат для обработки деталей в серийном производстве, сходных по конфигурации, но различных по размеру. Специальные станки предназначены для обработки деталей одного типоразмера и их используют главным образом в массовом производстве. Модели специальных и специализированных станков обозначают одной-двумя буквами, к которым добавляют порядковый номер модели станка.

Модели специальных и специализированных станков обозначают одной-двумя буквами, к которым добавляют порядковый номер модели станка.

Классы точности станка

В металлорежущих стайках различают пять классов точности: Н, П, В. А и С. К классу Н принадлежат станки нормальной точности (например. 6PI2). Класс П — это станки повышенной точности, которую обеспечивают повышением качества изготовления и сборки станков нормальной точности (например, 676П). Класс В — станки высокой точности, которую достигают при специальной конструкции отдельных узлов и высоких требованиях к из

готовлению, сборке и регулировке станка (например, 6А75В). Класс А — станки особо высокой точности, которую достигают еще более высокими требованиями к качеству изготовления станка, чем в классе В. Класс С — станки особо точные, называемые еще мастер-станками, предназначены для изготовления деталей к станкам класса А к В. Требуемую точность достигают за счет большой степени точности обработки деталей из высококачественного материала.

Станки классов В. А, С эксплуатируют в помещениях с постоянной температурой и влажностью.

Габариты и масса станка

По габаритным размерам и массе, которые в значительной степени определяются параметрами тех деталей, для обработки которых предназначен станок, станки делят на легкие (до 1 т), средине (до 10 т) и тяжелые (свыше 10т). Последние делят на крупные (10-30 т). тяжелые (30-100 т) и особо тяжелые -уникальные (свыше 100 т).

Похожие материалы

Фрезерный станок

: классификация и детали | Станки

РЕКЛАМА:

В этой статье мы обсудим: 1. Значение фрезерного станка 2. Классификация фрезерных станков 3. Основные части 4. Выполняемая работа 5. Методы 6. Настройка станка 7. Параметры 8. Силы резания 9. Влияние Различные факторы лошадиных сил.

Комплектация:

- Значение фрезерного станка

- Классификация фрезерных станков

- Основные части фрезерных станков

- Работы, выполняемые на фрезерных станках

- Методы измельчения

- Настройка фрезерного станка

- Параметры фрезерования

- Силы резания при фрезеровании

- Влияние различных факторов на мощность при фрезеровании

1. Значение фрезерного станка:

Значение фрезерного станка:

РЕКЛАМА:

Фрезерование — это процесс удаления металла путем подачи заготовки через вращающуюся многогранную фрезу. При фрезеровании скорость удаления металла высока, поскольку фреза вращается с высокой скоростью и имеет множество режущих кромок. Таким образом, задания обрабатываются быстрее, чем при использовании однолезвийных инструментов, а чистота поверхности также лучше благодаря множеству режущих кромок.

Фрезерный станок

является одним из самых важных станков в инструментальном цехе, так как на нем можно выполнять практически все операции с высокой точностью. Делительная головка делает машину пригодной для многих целей, поскольку с ее помощью возможно точное вращение работы. Фрезерный станок дополняет работу токарного станка и может производить ровные и криволинейные поверхности, а также винтовые канавки и т. д.

Фрезерный станок может быть устроен таким образом, что несколько фрез монтируются на оправке одновременно, что увеличивает скорость съема металла и позволяет обрабатывать несколько поверхностей одновременно. Единая установка, организованная таким образом, также обеспечивает точность. Также возможно адаптировать станок для двухпозиционной работы, так что одна станция загружается, а другая обрабатывается, что обеспечивает непрерывную обработку.

Единая установка, организованная таким образом, также обеспечивает точность. Также возможно адаптировать станок для двухпозиционной работы, так что одна станция загружается, а другая обрабатывается, что обеспечивает непрерывную обработку.

Кроме того, благодаря разнообразию фрез машина может производить широкий спектр плоских и фигурных поверхностей. Можно иметь относительное движение между заготовкой и фрезой в любом направлении и, таким образом, фрезеровать поверхности, имеющие любую ориентацию.

РЕКЛАМА:

Действие фрезы сильно отличается от действия сверла или токарного инструмента. При фрезеровании режущая кромка фрезы постоянно находится в контакте с разрезаемым материалом. Порез нарастает только постепенно.

Цикл операции по удалению стружки, производимой каждым зубом, представляет собой сначала скользящее действие в начале, резец вступает в контакт с металлом, а затем сразу после этого происходит дробящее действие, ведущее, наконец, к резанию. В некоторых металлах это специфическое действие приводит к упрочняющему эффекту, называемому «деформационным упрочнением», который значительно усложняет операцию фрезерования, так как создает повышенную нагрузку на зубья фрезы.

В некоторых металлах это специфическое действие приводит к упрочняющему эффекту, называемому «деформационным упрочнением», который значительно усложняет операцию фрезерования, так как создает повышенную нагрузку на зубья фрезы.

Станки фрезерные могут применяться для обработки плоских поверхностей, контурных поверхностей, сложных и нерегулярных участков, поверхностей вращения, долбления, наружной и внутренней резьбы, зубонарезания, винтовых поверхностей различного сечения и т.п. с жесткими допусками как на ограниченное количество, так и массовое производство. Универсальность и точность процесса фрезерования обусловливают его широкое применение в современном производстве.

2. Классификация фрезерных станков

:

РЕКЛАМА:

Существует множество типов фрезерных станков, от простых ручных до сложных машин с ленточным управлением. У каждого есть определенная область, в которой он работает лучше всего. Многие из них представляют собой специальные специализированные станки, которые могут выполнять только одну операцию или даже могут быть предназначены для выполнения одной операции с одной заготовкой.

Обычная классификация соответствует общему замыслу, но в каждой классификации есть некоторые совпадения.

В зависимости от конструкции различают следующую классификацию:

1. Фрезерные станки с колонной и коленом:

РЕКЛАМА:

(а) Горизонтально-фрезерный станок.

(b) Вертикально-фрезерный станок.

(с) Универсальный фрезерный станок.

(d) Универсальный фрезерный станок поршневого типа.

РЕКЛАМА:

2. Станок фрезерный станочный:

(а) Фрезерный станок Simplex.

(b) Дуплексный фрезерный станок.

(c) Триплексный фрезерный станок.

3. Фрезерный станок фортепианного типа:

4. Фрезерный станок специального назначения:

(а) Фрезерный станок с поворотным столом.

(b) Барабанная фрезерная машина.

(c) Профильно-фрезерный станок.

(d) Копировально-фрезерный станок.

(e) Планетарно-фрезерный станок.

3. Основные части

Фрезерные станки:

Основные части фрезерного станка колонного и коленного типа описаны ниже (см. рис. 16.1):

я. База:

Это основа машины и та часть, на которой монтируются все остальные части. Он придает машине жесткость и прочность. Иногда он также служит резервуаром для смазочно-охлаждающей жидкости.

ii. Колонка:

Это основная несущая рама. Двигатель и другие приводные механизмы находятся внутри него. Передняя часть представляет собой обработанную поверхность, называемую лицевой стороной колонны. Он поддерживает и направляет колено в вертикальном движении.

III. Колено:

Колено выступает из колонны и скользит вверх и вниз по ее поверхности. Он поддерживает седло и стол и частично поддерживается подъемным винтом, который регулирует его высоту.

iv. Седло:

Седло поддерживает и несет стол и регулируется в поперечном направлении на направляющих выше колена. Он снабжен градуировкой для точного движения и может управляться вручную или силой.

Он снабжен градуировкой для точного движения и может управляться вручную или силой.

v. Таблица:

Стол опирается на направляющие на седло и перемещается продольно в горизонтальной плоскости. Он поддерживает заготовку, приспособление и все другое оборудование.

VI. Надплечье:

Консоль установлена на верхней части колонны и направляется ею. Вручную его выдвигают и задвигают в положение максимальной опоры для вала, а затем зажимают.

vii. Шпиндель:

Шпиндель получает мощность от двигателя через ремни, шестерни и муфту и передает ее на вал или вспомогательный вал. Резцы устанавливаются непосредственно в носовой части шпинделя.

viii. Беседка:

Оправка представляет собой точно обработанный вал для удержания и привода фрезы оправочного типа. Он сужается на одном конце, чтобы соответствовать носовой части шпинделя, и имеет две прорези для шпонок носа для его установки и привода.

4. Работы, выполненные

Работы, выполненные

фрезерными станками:

я. Наряду с токарным станком фрезерный станок выполняет универсальную роль в производстве различных компонентов. Вот некоторые из наиболее распространенных операций, которые можно выполнять на фрезерном станке.

ii. Все виды канавок; прямые, спиральные, вертикальные и фигурные.

III. Шлицы и шпоночные канавки на валах.

ив. Пазы для вставки зубьев во фрезы.

v. Плоские поверхности всех видов под любым углом.

VI. Контуры бесконечного разнообразия с прямыми и спиральными элементами.

VII. Вогнутые и выпуклые поверхности.

VIII. Облицовочные операции всех видов.

икс. Пластинчатые и цилиндрические кулачки.

х. Полости для пластиковых, стеклянных или литьевых форм.

xi. Кузнечно-прессовые штампы.

xii. Шаблоны.

хiii. Лопатки реактивных и паровых турбин, корневая и ковшовая поверхности.

хiv. Индексация операций всех видов; зубья шестерен, пазы, канавки в спиральных сверлах и отверстиях и т. д.

д.

5. Методы измельчения

:

Возможны следующие варианты методов фрезерования в зависимости от настройки задания и инструмента:

(i) Фрезерование отдельных деталей:

Это простейший метод фрезерования, при котором одна заготовка фрезеруется за один станочный цикл.

(ii) Фрезерование струн:

В этом случае две или более детали закрепляются на столе и фрезеруются друг за другом.

(iii) Фрезерование в ряд:

В этом случае две и более детали закрепляются на столе и фрезеруются одновременно.

(iv) Групповое фрезерование:

В этом случае несколько фрез используются в комбинации для придания желаемой формы заготовке.

(v) Прогрессивное фрезерование:

В этом методе две или более одинаковых или разных операций выполняются либо одновременно, либо одна за другой на отдельной заготовке на одном и том же станке. Заготовки постепенно перемещаются от одной станции крепления к другой для завершения всех операций.

Заготовки постепенно перемещаются от одной станции крепления к другой для завершения всех операций.

(vi) Взаимное фрезерование:

В этом случае используются оба конца столов за счет крепления на обоих концах. Заготовка, удерживаемая в одном приспособлении, фрезеруется, в то время как другое приспособление находится в готовности. Таким образом, время на установку, погрузку и разгрузку сводится к минимуму.

(vii) Индексное фрезерование:

В этом типе фрезерования идентичные множественные операции выполняются на одной или нескольких деталях путем индексации каждый раз для представления новой позиции в каждом цикле, например, нарезание зубьев шестерни.

(viii) Копировально-фрезерная обработка:

Выполняется на специальных фрезерных станках (типа копирующих). Траектория фрезы определяется мастером или шаблоном контура. Он используется для изготовления сложных контуров, которые обычно трудоемки и требуют много времени.

6. Настройка фрезерного станка:

Выбор правильной фрезы для выполнения работы является очень важным аспектом при фрезеровании. В зависимости от фрезы и заготовки рассчитываются и устанавливаются на станке подходящие подачи и скорость.

Глубина реза зависит от количества удаляемого материала. Обычно выполняется два прохода, один черновой и один чистовой для достижения лучшего качества поверхности и более высокой точности размеров. Глубина черновой обработки ограничена мощностью станка или жесткостью наладки и обычно составляет от 2,5 до 5 мм. Чистовая насечка обычно составляет от 0,4 до 0,8 мм.

Для установки станка ослабляются коленный зажим и замок поперечного скольжения. Включается шпиндель и проверяется его вращение. Стол располагают так, чтобы заготовка находилась под фрезой. Колено медленно поднимается, поворачивая рукоятку вертикальной ручной подачи, пока фреза не коснется заготовки.

Затем шкала микрометра на подающем винте устанавливается на ноль. Затем стол немного опускается вниз (на половину оборота рукоятки ручной подачи, чтобы немного убрать заготовку с фрезы) и стол перемещается в продольном направлении до тех пор, пока фреза не отделится от заготовки. Колено снова поднимается на нулевую отметку. Коленный замок и крестообразный замок затянуты.

Затем стол немного опускается вниз (на половину оборота рукоятки ручной подачи, чтобы немного убрать заготовку с фрезы) и стол перемещается в продольном направлении до тех пор, пока фреза не отделится от заготовки. Колено снова поднимается на нулевую отметку. Коленный замок и крестообразный замок затянуты.

Станок готов к резке. Включается подача СОЖ, и стол медленно перемещается во вращающуюся фрезу до тех пор, пока не будет достигнута полная глубина резания перед включением механической подачи. По завершении резки отключается силовая подача, останавливается вращение шпинделя и отключается подача СОЖ.

7. Параметры фрезерования:

Скорость резания при периферийном или плоском фрезеровании:

8. Силы резания при фрезеровании:

Силы резания при фрезеровании носят пульсирующий характер, поскольку режущие кромки фрезы входят в зацепление с заготовкой только на части ее траектории вращения.

Толщина стружки меняется вдоль реза, поэтому для расчета силы резания учитывается среднее значение толщины стружки (f c ).

f c = (57,3 / θ 3 ) f t sin A (cos θ 1 – cos θ 2 )

, где f t = подача на зуб в мм

и A = угол въезда в градусах

θ 1 , θ 2 и θ 3 — углы, образуемые на входе и выходе, и угол контакта с заготовкой в градусах соответственно, как показано на рис. 16.34.

Суммарная тангенциальная сила F т = Z с К с f c w.

где Z s = нет. зубьев в одновременном зацеплении с заготовкой

= Z/360 x θ 3 (Z = количество зубьев фрезы)

w = ширина стружки (мм) = d/sin A (d = глубина резания в мм)

K s = удельная сила резания (зависит от материала и толщины стружки)

Мощность на шпинделе (кВт) =f t ʋ/61,20 (V= скорость резания в м/мин)

Крутящий момент = F т D/2 кг f мм (D = диаметр фрезы в мм)

9. Влияние различных факторов на мощность при фрезеровании:

Влияние различных факторов на мощность при фрезеровании:

Следующая полезная информация послужит руководством при планировании фрезерной операции для получения экономических результатов:

(i) Поддержание постоянной глубины и ширины резания и удвоение скорости подачи увеличивает потребление энергии на 50 процентов, тогда как мощность увеличивается на 90 процентов, если глубина удваивается, а другие факторы остаются постоянными. Потребляемая мощность удваивается, если ширина резания удваивается при неизменной подаче и глубине. Таким образом, при торцевом фрезеровании можно снять больший припуск с меньшей мощностью, чем при периферийном фрезеровании.

(ii) Если подача уменьшается вдвое, а скорость удваивается, то требуется 30% дополнительной мощности; что предполагает, что увеличение подачи является более экономичным для удаления большего количества материала, поскольку требуемая мощность составляет только соотношение 3: 2 при удвоении подачи, тогда как потребность в мощности будет удваиваться при удвоении скорости.

Так как подача всегда на зуб, количество зубьев также влияет на скорость. По этой причине количество зубьев в фрезах из спеченного карбида должно быть небольшим для одного и того же высокого давления. так как они работают на высокой скорости.

(iii) Мягкие материалы, обладающие высокой пластичностью, обладают большей устойчивостью к образованию стружки, имеют большой нарост на кромке, плохое качество поверхности, требуют большей мощности, чем более твердые, но менее пластичные материалы.

(iv) Потребляемая мощность снижается за счет увеличения положительного переднего угла, поскольку больший передний угол способствует стеканию деформированного металла в виде стружки. Однако не следует упускать из виду прочность инструмента.

Главная ›› Машиностроение ›› Промышленность ›› Станки ›› Фрезерный станок

Типы, классификации и режущие инструменты

Назад в блог

29 августа 2022 г.

от Kennametal Metal Cutting Pros

Изобретателя хлопкоочистительной машины Эли Уитни чаще всего называют первым, кто разработал работающую и надежную фрезерную машину. . Шел 1818 год, и Уитни, уставший от тогдашних неэффективных методов ручной подачи, нуждался в способе упростить массовое производство деталей для оружия. И хотя его изобретение не положило начало Первой промышленной революции, оно, безусловно, дало ей мощный толчок.

. Шел 1818 год, и Уитни, уставший от тогдашних неэффективных методов ручной подачи, нуждался в способе упростить массовое производство деталей для оружия. И хотя его изобретение не положило начало Первой промышленной революции, оно, безусловно, дало ей мощный толчок.

Основные функции фрезерования

Но что именно делает фрезерный станок и чем он отличается от своего известного аналога токарного станка? В то время как токарный станок использует патрон для вращения куска металла, обычно круглого, относительно неподвижного режущего инструмента, фрезерный станок работает как раз наоборот, вращая фрезу, такую как сверло или концевая фреза, относительно неподвижной заготовки.

Если вы управляли сверлильным станком на уроках в старшей школе или хотя бы видели его во время похода в местный магазин товаров для дома, у вас уже есть общее представление. Что отличается от фрезерных станков, так это подвижный стол под или, в некоторых случаях, напротив шпинделя и прикрепленного к нему режущего инструмента. Это позволяет оператору станка вращать набор рукояток с редуктором (или электрические серводвигатели в случае обрабатывающего центра с ЧПУ), таким образом перемещая стол и прикрепленную к нему заготовку в резак и вокруг него, удаляя материал по мере его прохождения.

Это позволяет оператору станка вращать набор рукояток с редуктором (или электрические серводвигатели в случае обрабатывающего центра с ЧПУ), таким образом перемещая стол и прикрепленную к нему заготовку в резак и вокруг него, удаляя материал по мере его прохождения.

Фрезерный станок со сферической головкой HARVI™ I TE Цельнотвердосплавная концевая фреза

Классификация фрезерных станков многошпиндельные обрабатывающие центры). В большинстве случаев это либо горизонтальная, либо вертикальная линия, хотя с развитием 5-осевых обрабатывающих центров, так называемых горизонтальных обрабатывающих центров с «кивающей головкой» и универсальных обрабатывающих центров, которые имеют как горизонтальную, так и вертикальную грань, эта линия становится все более размытой. -ориентированные шпиндели. И давайте не будем забывать, что многие современные токарные станки с ЧПУ, называемые многозадачными станками и токарно-фрезерными центрами, имеют фрезерные шпиндели или приспособления, что стирает грань между фрезерным и токарным станком.

В современном производственном мире термин «обрабатывающий центр» чаще всего используется для обозначения фрезерных станков с ЧПУ. Ручные мельницы просто называют коленными мельницами или просто «фрезерными станками». Некоторые заядлые фанаты называют их Bridgeport, культовым брендом, который много раз успешно копировали. Для целей этой статьи мы сосредоточимся на всех различных типах обрабатывающих центров с ЧПУ, которые являются рабочими лошадками современной промышленности.

Посмотрите, как фреза Mill 4-15™ со сменными пластинами для уступов демонстрирует возможности винтовой интерполяции и линейного врезания под углом, обеспечивая превосходное качество поверхности и высокую производительность съема металла

Типы фрезерных станков

Зайдите сегодня в большинство механических мастерских, и вы, вероятно, увидите ряд 3-осевых вертикальных обрабатывающих центров. У них часто есть три оси движения: шпиндель, который движется вверх и вниз (ось Z), вместе со столом под ним, который движется из стороны в сторону (ось X) и внутрь и наружу (ось Y).

Добавьте к этой конфигурации поворотный стол, и теперь у вас есть четыре оси движения (хотя их редко называют «4-осевыми обрабатывающими центрами»). Установите поворотный стол на поворотную цапфу (известную как наклонно-поворотная), и вы получите упомянутый выше 5-осевой обрабатывающий центр, способный одновременно фрезеровать детали по пяти осям.

Горизонтальные обрабатывающие центры – любимцы производственных цехов во всем мире. Их предпочитают из-за встроенной системы поддонов, которая устраняет необходимость остановки станка для смены заготовок. Горизонтальные обрабатывающие центры также очень легко автоматизировать для производства в автоматическом режиме или сделать частью управляемой компьютером гибкой производственной системы (FMS).

Портальные станки и станки с подвижной колонной предназначены для цехов, которым необходимо обрабатывать очень большие детали, скажем, размером с автомобили и тракторы. Здесь вертикальный шпиндель крепится к горизонтальной направляющей (ось Y), которая крепится болтами к паре вертикальных стоек, образуя перевернутую букву U. Если этот U-образный узел перемещается по набору направляющих вдоль неподвижного стола, он называется вертикальным обрабатывающим центром с подвижной колонной; если стол движется, а буква U остается неподвижной, он называется обрабатывающим центром портального типа. Кроме того, многие из этих станков оснащены индексируемой фрезерной головкой, обеспечивающей так называемую пятистороннюю обработку.

Если этот U-образный узел перемещается по набору направляющих вдоль неподвижного стола, он называется вертикальным обрабатывающим центром с подвижной колонной; если стол движется, а буква U остается неподвижной, он называется обрабатывающим центром портального типа. Кроме того, многие из этих станков оснащены индексируемой фрезерной головкой, обеспечивающей так называемую пятистороннюю обработку.

Наконец, мы ненадолго вернемся к горизонтальным обрабатывающим центрам. Некоторые из них оснащены подвижной «пинолью», которая может глубоко вводить режущий инструмент в заготовку. Они известны как расточные станки из-за их способности фрезеровать и растачивать очень точные отверстия и элементы в больших заготовках. Опять же, в зависимости от размера заготовки и производителя станка, они могут быть сконфигурированы с фиксированным (конструкция с подвижной колонной) или подвижным столом (портальный тип).

Узнайте больше о Высокопроизводительная твердосплавная концевая фреза HARVI™ I TE

Лучшие режущие инструменты для фрезерования

Итак, какие типы режущих инструментов следует использовать на фрезерном станке? Это зависит от типа выполняемой механической обработки — например, само собой разумеется, что сверло необходимо для операций сверления отверстий , а копировальная фреза или концевая фреза со сферическим концом нужна для обработки криволинейных, трехгранных -размерная поверхность.