Классификация токарных станков: устройство, назначение и характеристики моделей станков токарной группы

Содержание

Классификация токарных станков

Таким образом, на изделии

получалась резьба, точно соответствующая

резьбе шпинделя. Впрочем, точность и прямолинейность

обработки зависели здесь исключительно

от силы и твердости руки рабочего, направлявшего

инструмент. В этом заключалось большое

неудобство. Кроме того, резьба на шпинделе

была всего 8-10 мм, что позволяло нарезать

только очень короткие винты.

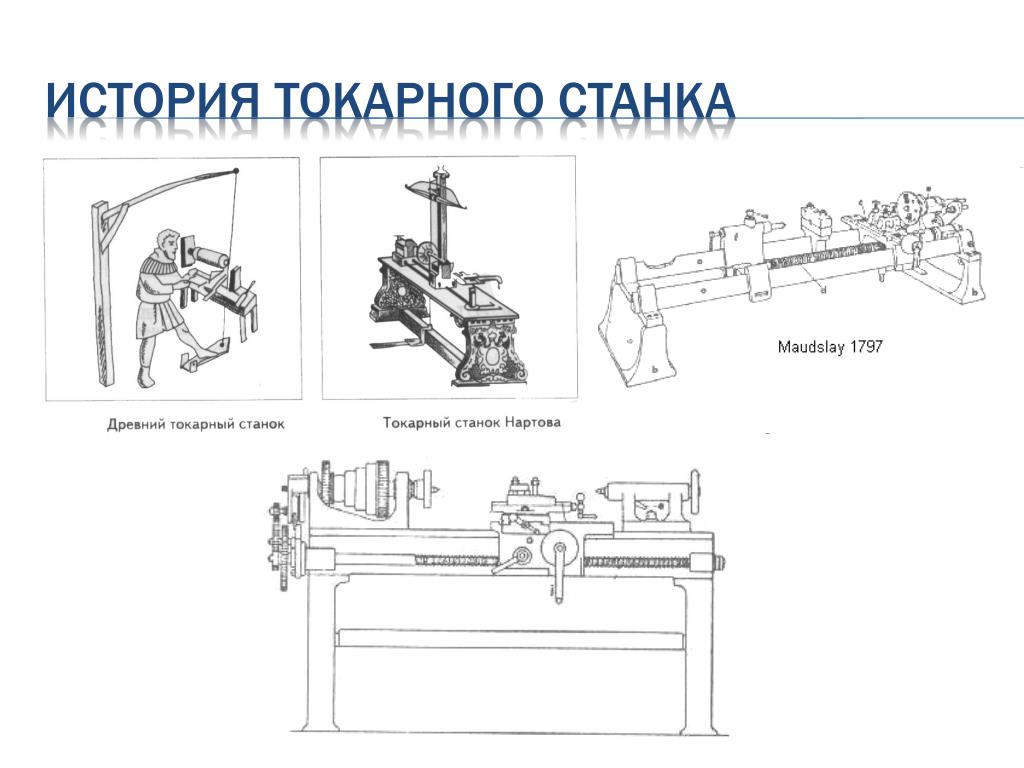

Винторезный станок, сконструированный

Модсли, представлял собой значительный

шаг вперед. История его изобретения

так описывается

В 1794-1795 годах Модсли, еще молодой,

но уже весьма опытный механик, работал

в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли

стояла задача увеличить число деталей,

изготавливаемых на станках. Однако

старый токарный станок был для этого

неудобен. Начав работу по его усовершенствованию,

Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта

(салазки) устанавливались на одной

раме с задней бабкой станка и могла

скользить вдоль ее направляющей.

В любом ее месте суппорт мог

быть прочно закреплен при помощи

винта. На нижних салазках находились

верхние, устроенные подобным же образом. С помощью

них резец, закрепленный винтом в прорези

на конце стального бруска, мог перемещаться

в поперечном направлении.

Движение суппорта в

продольном и поперечном направлениях

происходило с помощью двух ходовых

винтов. Подвинув резец с помощью суппорта вплотную к

заготовке, жестко установив его на поперечных

салазках, а затем перемещая вдоль обрабатываемой

поверхности, можно было с большой точностью

срезать лишний металл. При этом суппорт

выполнял функцию руки рабочего, удерживающего

резец. В описываемой конструкции, собственно,

не было еще ничего нового, но она была

необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после

своего изобретения от Брамы, Модсли

основал собственную мастерскую

и в 1798 году создал более совершенный токарный станок. Этот станок

стал важной вехой в развитии станкостроения,

так как он впервые позволил автоматически

производить нарезку винтов любой длины

и любого шага.

Слабым местом прежнего

токарного станка было то, что на

нем можно было нарезать только короткие винты. Иначе и быть

не могло ведь там не было суппорта, рука

рабочего должна была оставаться неподвижной,

а двигалась сама заготовка вместе с шпинделем.

В станке Модсли заготовка оставалась

неподвижной, а двигался суппорт с закрепленным

в нем резцом.

Для того чтобы заставить

суппорт перемещаться на нижних салазках

вдоль станка, Модсли соединил с

помощью двух зубчатых колес шпиндель

передней бабки с ходовым винтом

суппорта. Вращающийся винт вкручивался

в гайку, которая тянула за собой

салазки суппорта и заставляла их скользить

вдоль станины. Поскольку ходовой винт

вращался с той же скоростью, что и шпиндель,

то на заготовке нарезалась резьба с тем

же шагом, что была на этом винте. Для нарезки

винтов с различным шагом при станке имелся

запас ходовых винтов.

Автоматическое нарезание

винта на станке происходило следующим

образом. Заготовку зажимали и обтачивали

до нужных размеров, не включая механической

подачи суппорта. После этого соединяли

После этого соединяли

ходовой винт со шпинделем, и винтовая

нарезка осуществлялась за несколько проходов резца.

Обратный отход суппорта каждый делался

вручную после отключения самоходной

подачи. Таким образом, ходовой винт и

суппорт полностью заменяли руку рабочего.

Мало того, они позволяли нарезать резьбу

гораздо точнее и быстрее, чем на прежних

станках.

В 1800 году Модсли внес замечательное

усовершенствование в свой станок –

взамен набора сменных ходовых винтов

он применил набор сменных зубчатых

колес, которые соединяли шпиндель

и ходовой винт (их было 28 с числом

зубьев от 15 до 50).

На своем станке Модсли

выполнял нарезку резьб с такой

изумительной точностью и аккуратностью,

что это казалось современникам

почти чудом. Он, в частности, нарезал

регулировочные винт и гайку для

астрономического прибора, который

в течение долгого времени считался непревзойденным шедевром

точности. Винт имел пять футов длины и

два дюйма в диаметре с 50-ю витками на каждый

дюйм. Резьба была такой мелкой, что ее

Резьба была такой мелкой, что ее

невозможно было рассмотреть невооруженным

глазом. В скором времени усовершенствованный

Модсли станок получил повсеместное распространение

и послужил образцом для многих других

металлорежущих станков. В 1817 году был

создан строгальный станок с суппортом,

позволивший быстро обрабатывать плоские

поверхности. В 1818 году Уитни придумал

фрезерный станок. В 1839 году появился карусельный

станок и т.д.

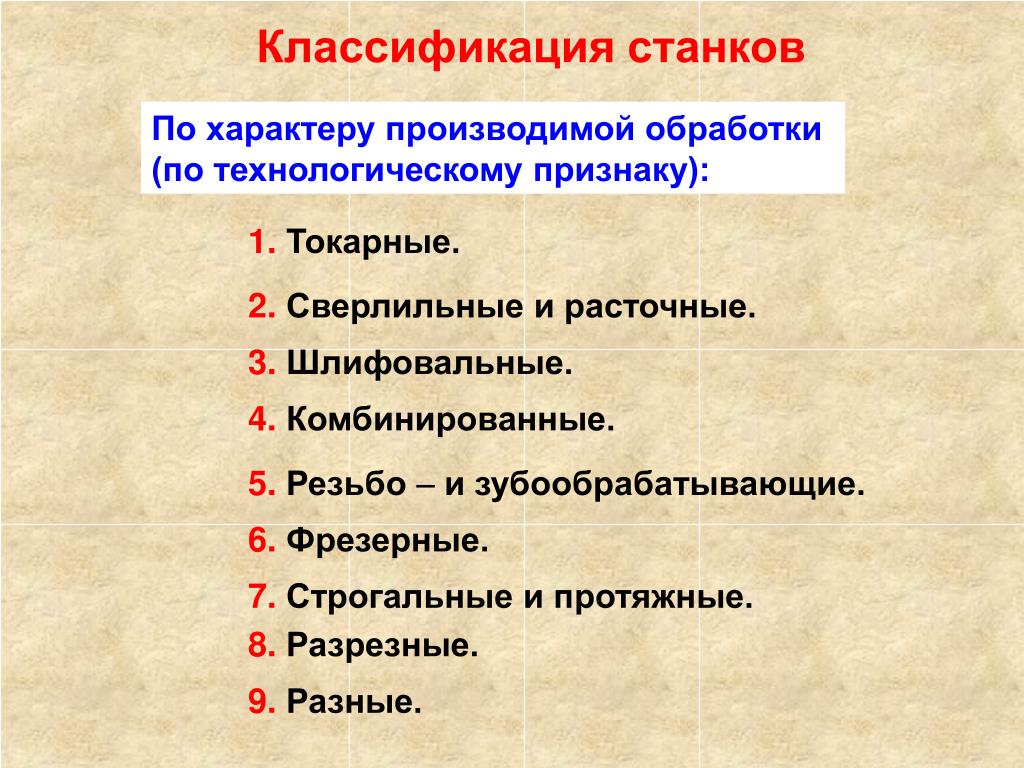

Классификация

токарных станков

Существуют следующие

типы токарных станков:

одношпиндеольные автоматы и полуавтоматы, многошпиндельные

автоматы и полуавтоматы, токарно-револьверные

операционные отрезные

токарно-карусельные

токарно-винторезные

токарные многорезцовые

автоматы

токарно-заточные и токарно-фасонные

разные станки

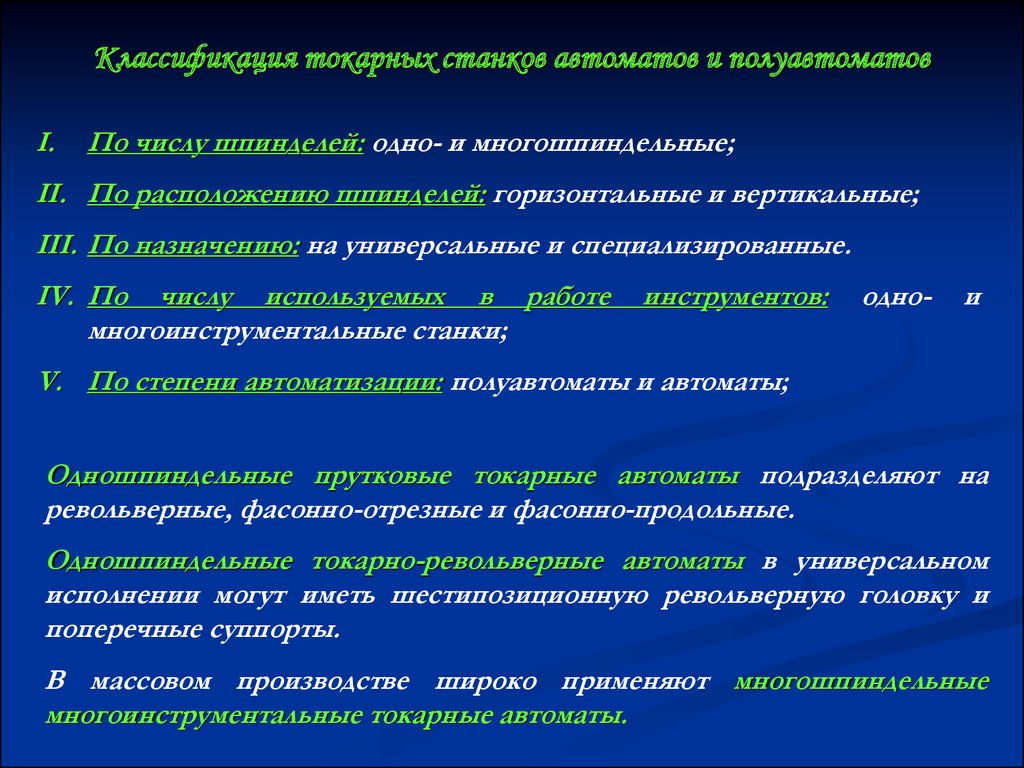

1.Автоматы и Полуавтоматы. (одношпиндеольные).

2. Автоматы и Полуавтоматы. (Многошпиндельные).

Токарные автоматы и полуавтоматы используют

в массовом и крупносерийном производствах

для обработки заготовок сложной формы

— из прутка и штучных заготовок. Зажим

Зажим

прутка осуществляют цанговыми патронами,

а штучных заготовок (большие по размерам,

литье, поковки) — универсальными кулачковыми

патронами. Детали на этих станках обрабатывают

многими инструментами, которые устанавливают

на суппорте револьверной головки и в

специальных приспособлениях (сверлильных,

резьбонарезных и др.).

Высокая производительность этих станков

достигается полной автоматизацией рабочих

и холостых ходов и их частичным совмещением,

и многостаночным обслуживанием.

Рис.1, а

На рис. 1 показан общий

вид современно токарно-винторезного

станка. Основными узлами станка являются:

станина, передняя бабка с коробкой

скоростей, задняя бабка, коробка подач с ходовым

винтов и ходовым валом, суппорт с фартуком.

Станина служит для монтажа на ней всех узлов

станка.

Передняя бабка служит для передачи вращения обрабатываемой

детали. В корпусе передней бабки смонтирована коробка скоростей.

Задняя бабка используется при обработке детали в

центрах для поддержание ее конца, а также

для установки сверла, зенкера и развертки

при обработке отверстий.

Коробка подач предназначена для передачи вращения

ходовому валу и ходовому винту, а также

для изменения числа их оборотов с целью

получения необходимых подач.

Фартук служит для преобразования вращательного

движения ходового вала в ходового винта

в прямолинейное движение суппорта.

Суппорт предназначен для перемещения резца,

раскреплённого в резцовой головке.

Изображенный на рис.

1 станок имеет ходовой вал и ходовой винт и называется токарно винторезным. Свое название он получил потому, что

на нем, помимо всех обычных токарных работ,

можно нарезать резьбу резцом. Станок

без ходового винта называется просто токарным. На токарном станке можно производить

различные токарные работы, кроме нарезания

резьбы резцом.

Рис.1, б

Лобовые станки (рис. 1, б)

отличаются от других станков токарной

группы главным образом тем, что у них

отсутствует задняя бабка. Обрабатываемая деталь крепится

к планшайбе либо четырьмя кулачками,

либо болтами, закладываемыми в Т-образные

канавки планшайбы. Поперечная станина

Поперечная станина

3 с двумя суппортами расположена на отдельной

плите, изолированной от бабки. Суппорт

состоит из каретки, перемещающейся в

поперечном направлении по направляющим

станины 3, средней (поворотной) части,

которая может быть установлена параллельно

или под углом к оси шпинделя, и верхней

части 4 с резцедержателем 5.

Рис 1,в

Токарно-револьверный станок с

вертикальной осью поворота револьверной головки показан

на рис. 1, в. Отличительной чертой структуры

токарно-револьверных станков есть присутствие

поворотной, изредка линейно перемещаемой

револьверной головки, в которой находятся

нужные для обработки комплекты инструментов

в необходимой последовательности. В таких

станках, обычно, нет задней бабки.

Местонахождение оси

поворота револьверной головки 4 определяет

компоновку токарно-револьверных станков:

с горизонтальной осью и вертикальной

осью револьверной головки.

Суппорты, которые сообщают инструменту движение

подачи 3 и 5 передвигаются по направляющим

6 станины, шпиндельная бабка 2 крепится

на станине 7. Поддон 10 используется для

Поддон 10 используется для

сбора стружки. Рукоятки управления находятся

на фартуках 8 и 9.

1 — коробка подач; 2 — шпиндельная бабка;

3 — поперечный суппорт; 4 — револьверная

головка; 5— продольный суппорт; 6 — направляющая;

7— станина; 8, 9 — фартуки поперечного

и продольного суппортов; 10 — поддон; 11

— упор.

Рис. 1,г

Двухстоечный

токарно-карусельный станок

Основные

узлы станка

А — коробка подач левого верхнего суппорта; Б — левый верхний поворотный суппорт

с резцедержателем; В — траверса; Г — правый верхний суппорт с револьверной

головкой; Д — портал с механизмом перемещения траверсы; Е, К — стойки; Ж — коробка подач правого

верхнего суппорта; 3 — боковой суппорт

с коробкой подач; И — станина с планшайбой и коробкой скоростей.

Органы

управления

1 — подвесная кнопочная

станция; 2 — маховичок ручного горизонтального

перемещения верхнего суппорта с резцедержателем; 3 — рукоятки переключения коробки подач

верхнего суппорта с резцедержателем; 4 —маховичок ручного вертикального перемещения

верхнего суппорта с резцедержателем;

5—маховичок ручного вертикального перемещения

верхнего суппорта с револьверной головкой; 6—маховичок ручного горизонтального

перемещения верхнего суппорта с револьверной

головкой; 7 — рукоятка переключения коробки

подач верхнего суппорта с револьверной

головкой; 8 — рукоятки переключения коробки подач

бокового суппорта; 9 — маховичок ручного вертикального перемещения

бокового суппорта; 10— маховичок ручного горизонтального

перемещения суппорта; // — рукоятки переключения

коробки скоростей.

Движения

в станке

Движение резания —

вращение планшайбы с заготовкой.

Движения подач — горизонтальное

и вертикальное перемещения верхних суппортов

(левый верхний суппорт, кроме того, может

перемещаться под углом к оси вращения

детали), горизонтальное и вертикальное

перемещения бокового суппорта. Вспомогательные

движения — быстрые холостые перемещения

суппортов, перемещение траверсы по направляющим

стоек, зажим траверсы и поворот револьверной

головки.

Принцип

работы

Обрабатываемая деталь

закрепляется на планшайбе, которой

сообщается вращательное движение в

горизонтальной плоскости. Режущие инструменты

закрепляются в боковом и верхних суппортах. Боковой

суппорт 3 служит в основном для обточки

наружных поверхностей, выточки канавок

и подрезки торцов; в его четырехпозиционной

головке закрепляются резцы различных

типов. Верхний поворотный суппорт Б используется для обработки наружных

и внутренних конических поверхностей.

Верхний суппорт Г имеет пятипозиционную

револьверную головку, в которой закрепляются

инструменты, предназначенные главным

образом для обработки отверстий.

Рис 1,д

Карусельные станки, предназначенные для обработки

деталей диаметром больше 1500 мм, изготовляют

с двумя вертикальными стойками. Диаметр

стола у таких станков доходит до 25 м. Карусельные

станки значительно удобнее лобовых как

в отношении установки и закрепления деталей,

так и в отношении точности обработки

и производительности. Удобное расположение

стола (горизонтальное) позволяет сравнительно

просто и быстро устанавливать крупные

детали для обработки и снимать их со станка.

В серийном производстве находят применения

многорезцовые токарные станки и токарно-револьверные

станки, в массовом производстве — токарные

полуавтоматы и автоматы.

Характеристика токарных

станков

Модель | Растояние | Наибольший | Диаметр | Пределы | Пределы | Мощность | ||

над | над | | | |||||

1612П | 500 | 260 | 140 | 18 | 33,5-1520 | 0,008-0,2 | 0,008-0,0075 | 1,5 |

ТС 135 | 500 | 270 | 140 | 18 | 33,5-2000 | 0,008-0,2 | 0,0003-0,0075 | 2,8 |

1615М | 750 | 320 | 150 | 18 | 44-1000 | 0,006-2,72 | 0,025-1,1 | 2,8 |

1661 | 750 | 320 | 170 | 32 | 16-2000 | 0,041-1,082 | 0,013-0,35 | 4,5 |

1Л61 | 500 | 320 | 170 | 32 | 10-1250 | 0,041-1,082 | 0,013-0,35 | 2,8 |

1161 | 750 | 320 | 175 | 34 | 16,5-1180 | 0,05-1,6 | 0,025-0,8 | 4,5 |

ТВ320 | 500 | 320 | 170 | 24 | 36-2000 | 0,03-0,48 | 0,012-0,184 | 2,8 |

1А62 | 750 | 400 | 210 | 36 | 11,5-1200 | 0,082-1,59 | 0,027-0,52 | 7,0 |

1616 | 750 | 320 | 175 | 34 | 44-1980 | 0,06-3,6 | 0,044-2,47 | 4,5 |

1Д62М | 750 | 410 | 210 | 37 | 11,5-600 | 0,082-1,59 | 0,027-0,52 | 4,3 |

1М620 | 710 | 400 | 220 | 48 | 12-3000 | 0,075-4,46 | 0,037-4,46 | 14 |

1624 | 1000 | 500 | 290 | 56 | 10-1400 | 0,07-2 | 0,035-1,0 | 7,0 |

1Б20П | 710 | 400 | 220 | 50 | 16-1600 | 0,05-2,8 | 0,025-1,4 | 4,1 |

1Д63А | 1500 | 615 | 345 | 68 | 14-750 | 0,15-2,65 | 0,05-0,9 | 10 |

1А64 | 2800 | 800 | 450 | 80 | 7,1-750 | 0,2-3,05 | 0,07-1,04 | 20 |

165 | 2800 | 1000 | 600 | 80 | 5-500 | 0,2-3,05 | 0,07-1,04 | 28 |

1658 | 8000 | 1000 | 650 | 80 | 5-500 | 0,2-3,05 | 0,07-1,04 | 28 |

1660 | 6300 | 1250 | 860 | 75 | 3,15-200 | 0,19-11,4 | 0,075-4,5 | 60 |

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления

|

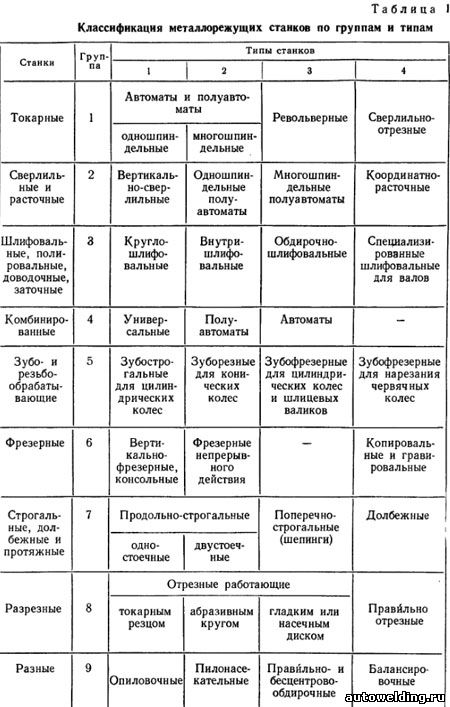

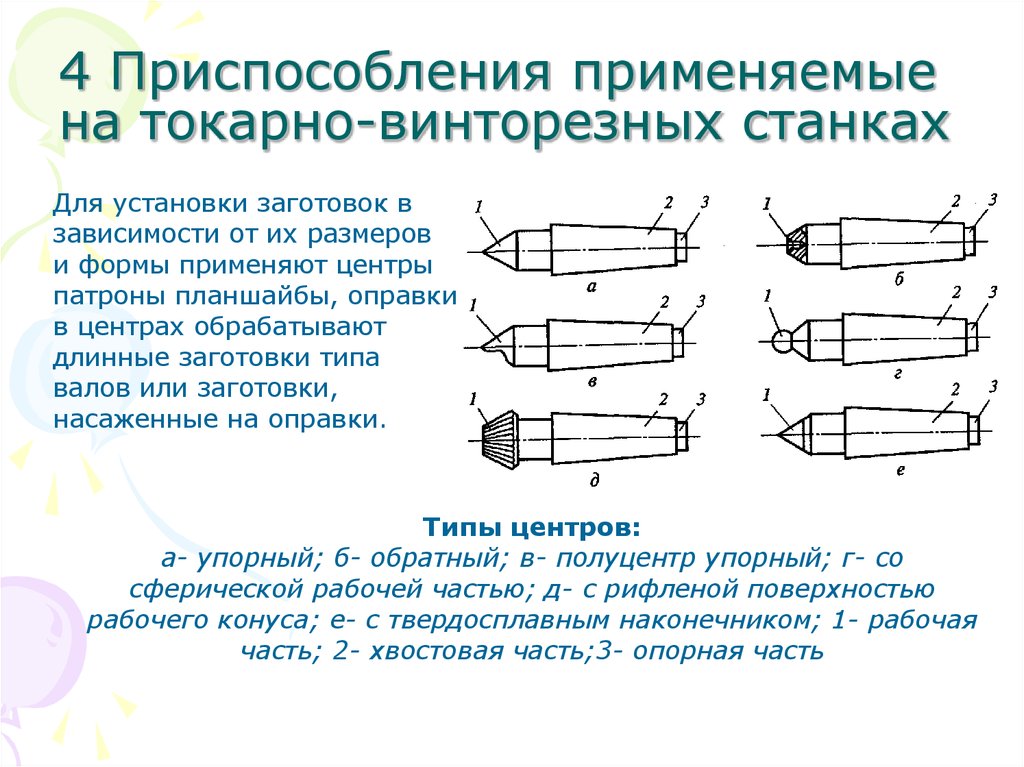

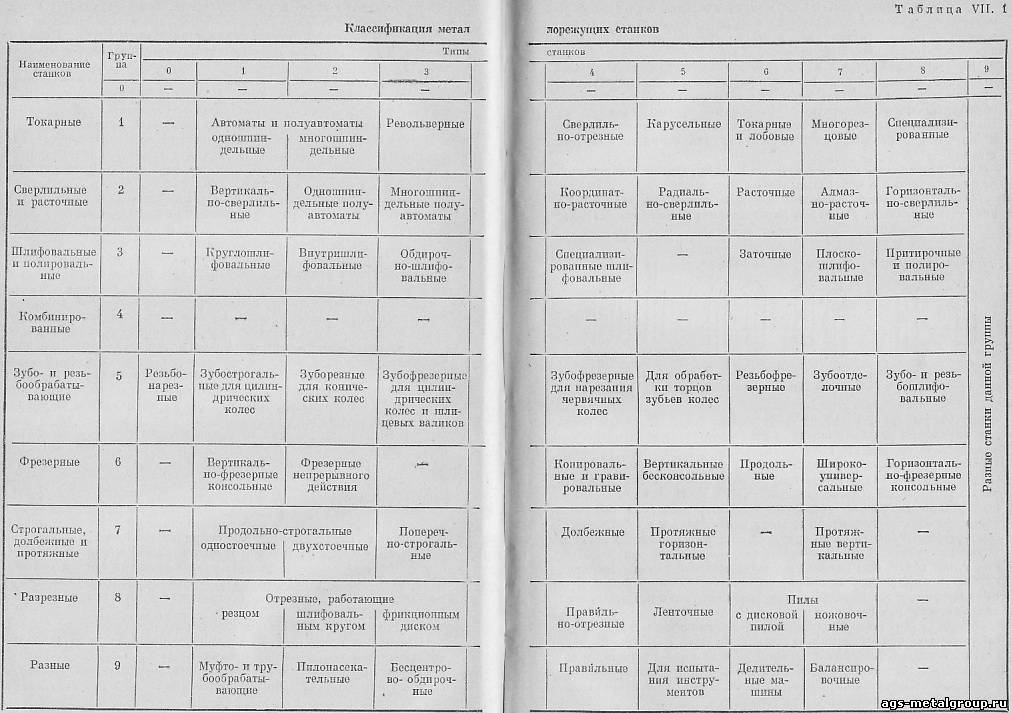

Стр 1 из 7Следующая ⇒ Классификация токарных станков. Основные модели токарных станков и их характеристика. Первая цифра 1 в обозначении модели показывает, что станок относится к токарной группе. Вторая цифра указывает на типы станков в группе: 1 — одношпиндельные автоматы и полуавтоматы, 2 — многошпиндельные автоматы и полуавтоматы, 3 — револьверные станки, 4 — сверлильно-отрезные, 5 — карусельные станки, 6 — токарно-винторезные станки, токарные и лоботокарные, 7 — многорезцовые, 8 — специализированные станки, 9 — разные токарные станки. Токарно-винторезный. Все виды токарных станков из данной группы являются универсальными, поэтому они широко используются на серийных и единичных производствах. С их помощью можно выполнять различные операции – нарезание резьбы (модульной, метрической, дюймовой), всевозможная обработка металлических заготовок. В перечень основных конструктивных элементов данного станка входят: · шпиндельная бабка. Состоит из шпинделя и коробки скоростей; · суппорт. Предназначен для фиксации в нужном положении режущего инструмента; · станина. · коробка подач. Предназначена для передачи движения от шпиндельного узла к суппорту. Это возможно благодаря наличию в составе конструкции ходового винта или валика; · фартук. Необходим для трансформации передвижений валика или винта на перемещение суппорта в нужном направлении; · задняя бабка. Часто оснащается дополнительными инструментами для поддержки в нужном положении обрабатываемой заготовки. Токарно-карусельные Все типы токарных станков, которые можно отнести к карусельной группе, обычно предназначены для работы с габаритными заготовками. Они обладают следующими функциональными способностями: · применяются для точения поверхностей цилиндрической или конической формы; · используются для прорезки пазов различной конфигурации; · при необходимости выполняется шлифовка, фрезеровка и подрезка торцов; · существует возможность выполнения резьбы. В состав данного станка входит стол, на котором находится планшайба.

Лоботокарный Основное предназначение лоботокарного станка – обработка цилиндрических, конических и лобовых деталей. В оборудовании данного типа ось вращения заготовки размещается горизонтально. Токарно-револьверные Все виды токарных станков, которые можно отнести к револьверной группе, предназначены для обработки деталей из калиброванного прутка. Данное оборудование способно выполнить широкий спектр технологичных операций: · точение и расточка; · зенкерование; · сверление; · фасонное точение; · формировка резьбы; · развертывание. Специфическое название станка вызвано особым способом крепления всех инструментов. Они устанавливаются в специальном держателе – статическом или приводном. Последний тип обеспечивает агрегат широким спектром возможностей. С его помощью можно осуществлять сверление, фрезеровку, нарезку резьбы. Автомат продольного точения Предназначение автомата продольного точения заключается в изготовлении небольших деталей при серийном производстве из различных прутков, фасонного профиля и проволоки, которая свернута в бунт. Его используют для обработки заготовок, которые изготовлены из меди, легированной стали и многих других металлов. Автоматы продольного точения оснащаются следующими типами шпиндельных бабок – неподвижными и подвижными. Также данные агрегаты могут быть револьверными, одношпиндельными. Первые имеют некоторые преимущества, поскольку способны одновременно выполнять несколько операций. Черновая обработка канавок 2. Одним из способов обработки широких канавок — это точение в разгонку с плавным врезанием под углом. Плавное врезание под углом обеспечивает небольшие радиальные силы резания и снижает вибрации. Обеспечивается хорошее стружкообразование и отсутствие проточин. Используются круглые пластины, возможно назначать большие подачи.

3. Еще одним сповобом обработки широких канавок является точение с остаточными кольцами или в несколько врезаний. Использовать если глубина больше ширины. При точении данным методом после нескольких врезаний резца остаются кольца, ширина которых 0,6…0,8 ширины пластины. Таким образом при срезании остаточных колец углы пластины в резании не участвуют. Так как углы пластины склонны к скалыванию, то стойкость пластин при таком методе точения становится больше. При удалении колец можно увеличить подачу на 30…50%.

4. Еще одним способом является плунжерное точение канавок. Осевая глубина резания должна быть меньше 75% ширины пластины.

5. Какой способ выбрать? Выбирать тот способ, который быстрее всех обработает канавку при обеспечении заданной стойкости инструмента.

6. Если выбираем лезвие для продольного точения канавок, то выбираем лезвие потолще, чтобы устранить его изгиб. Чистовая обработка канавок 7. Чтобы не возникало затирания и вибраций, а также отжима инструмента оставляем припуск под чистовую обработку в пределах 0,5…1 мм. Т.е. глубина резания должна быть больше, чем радиус при вершине пластины. 8. Стратегия чистовой обработки канавок показана на рисунке ниже.

Обработка торцевых канавок 18. Используем СОЖ, точно направленную в зону резания для вымывания стружки и не застревания ее в канавке. Еще лучше использовать СОЖ под давлением вплоть до 80 бар для более лучшего стружкодробления, эвакуации стружки, а также для повышения стойкости инструмента. 19. Выбираем инструмент, позволяющий обрабатывать максимально больший диаметр на первом врезании, но подходящий для обрабатываемой торцевой канавки. Он менее изогнут и более жесткий. 20. Стратегия черновой обработки торцевых канавок показана на рисунке ниже. Проход 1 осуществляется на максимальном диаметре, при этом наблюдается стружконавивание. На проходах 2 и 3 пластины снимают 50…80% ширины пластины, при этом наблюдается стружкодробление, здесь уже возможно увеличить подачу. Затем требуется чистовой проход.

21. Используем точение канавки в разгонку боковой кромкой пластины. Приоритетный способ обработки торцевой канавки. Он обеспечивает лучший контроль над стружкодроблением. Точим от большего диаметра к центру. Требуется чистовой проход. Величина осевого врезания не должна превышать ¾ ширины пластины.

22. Чистовая обработка торцевой канавки выполняется, как показано на рисунке ниже. Обработку необходимо вести от периферии к центру и вглубь.

23. Выбирайте инструмент, работающий в нужном диапазоне диаметров, иначе возможно затирание корпусом резца поверхностей детали. 24. И как обычно, минимальный вылет резца для снижения вибраций. 25. Сохраняем низкую подачу на первом врезании во избежании пакетирования стружки. Если стружкодробление плохое на первом врезании, то можно применить прерывистое врезание. 26. При выводе инструмента отвести его от внутренней стенки канавки. Профильная обработка 27. Для контурной обработки используют круглые пластины. Резец с данной пластиной может точить в разные стороны, поэтому способен заменить несколько резцов и освободить место в револьверной головке или магазине станка, а также снизить количество смен инструмента.

28. Надо менять направления продольного точения, чтобы равномерно изнашивались пластины. 29. Для обработки канавок с радиусами в углах равными радиусу пластины необходимо снижать подачу при прохождении угла, так как в углу длина контакта пластины достигает большого значения и возникают высокие силы резания. Но снижение подачи может привести к вибрации, поэтому используем прерывистое резание (делаем микроостановы для дробления стружки, т.к. она стремится наматываться на резец), но данный вариант не рекомендуется. Необходимо выбирать инструмент, у которого радиус пластины меньше радиуса в канавке. Желательно самый минимальный радиус пластины выбирать.

30. Трохоидальное точение. На входе и выходе из резания снижаем подачу.

Классификация токарных станков. Основные модели токарных станков и их характеристика. Первая цифра 1 в обозначении модели показывает, что станок относится к токарной группе. Вторая цифра указывает на типы станков в группе: 1 — одношпиндельные автоматы и полуавтоматы, 2 — многошпиндельные автоматы и полуавтоматы, 3 — револьверные станки, 4 — сверлильно-отрезные, 5 — карусельные станки, 6 — токарно-винторезные станки, токарные и лоботокарные, 7 — многорезцовые, 8 — специализированные станки, 9 — разные токарные станки. Токарно-винторезный. Все виды токарных станков из данной группы являются универсальными, поэтому они широко используются на серийных и единичных производствах. С их помощью можно выполнять различные операции – нарезание резьбы (модульной, метрической, дюймовой), всевозможная обработка металлических заготовок. В перечень основных конструктивных элементов данного станка входят: · шпиндельная бабка. Состоит из шпинделя и коробки скоростей; · суппорт. Предназначен для фиксации в нужном положении режущего инструмента; · станина. Предназначена для закрепления основных конструктивных узлов агрегата; · коробка подач. Предназначена для передачи движения от шпиндельного узла к суппорту. Это возможно благодаря наличию в составе конструкции ходового винта или валика; · фартук. Необходим для трансформации передвижений валика или винта на перемещение суппорта в нужном направлении; · задняя бабка. Часто оснащается дополнительными инструментами для поддержки в нужном положении обрабатываемой заготовки. Токарно-карусельные Все типы токарных станков, которые можно отнести к карусельной группе, обычно предназначены для работы с габаритными заготовками. Они обладают следующими функциональными способностями: · применяются для точения поверхностей цилиндрической или конической формы; · используются для прорезки пазов различной конфигурации; · при необходимости выполняется шлифовка, фрезеровка и подрезка торцов; · существует возможность выполнения резьбы. В состав данного станка входит стол, на котором находится планшайба. Также присутствуют стойки, где передвигается траверса, оборудованная суппортами.

Лоботокарный Основное предназначение лоботокарного станка – обработка цилиндрических, конических и лобовых деталей. В оборудовании данного типа ось вращения заготовки размещается горизонтально. Токарно-револьверные Все виды токарных станков, которые можно отнести к револьверной группе, предназначены для обработки деталей из калиброванного прутка. Данное оборудование способно выполнить широкий спектр технологичных операций: · точение и расточка; · зенкерование; · сверление; · фасонное точение; · формировка резьбы; · развертывание. Специфическое название станка вызвано особым способом крепления всех инструментов. Они устанавливаются в специальном держателе – статическом или приводном. Последний тип обеспечивает агрегат широким спектром возможностей. Автомат продольного точения Предназначение автомата продольного точения заключается в изготовлении небольших деталей при серийном производстве из различных прутков, фасонного профиля и проволоки, которая свернута в бунт. Его используют для обработки заготовок, которые изготовлены из меди, легированной стали и многих других металлов. Автоматы продольного точения оснащаются следующими типами шпиндельных бабок – неподвижными и подвижными. Также данные агрегаты могут быть револьверными, одношпиндельными. Первые имеют некоторые преимущества, поскольку способны одновременно выполнять несколько операций. 1234567Следующая ⇒ Читайте также: Как правильно слушать собеседника Типичные ошибки при выполнении бросков в баскетболе Принятие христианства на Руси и его значение Средства массовой информации США |

|

|

Последнее изменение этой страницы: 2019-12-14; просмотров: 157; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

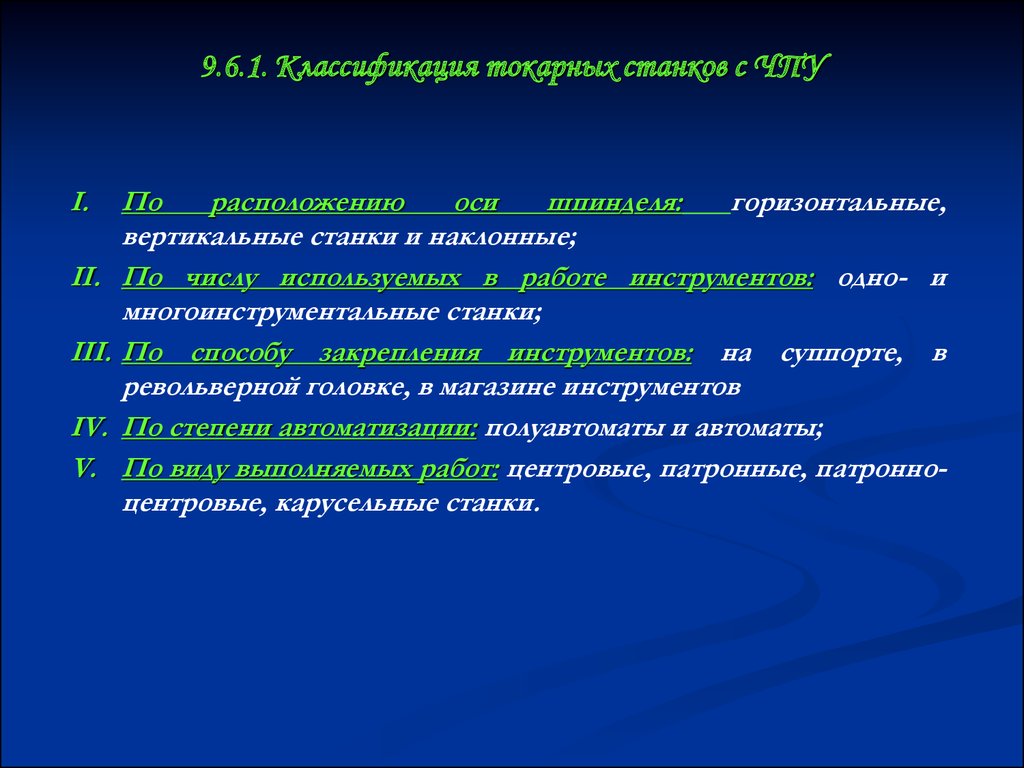

Конструкция и компоновки станков с чпу

Download 2,35 Mb. Pdf ko’rish

|

1 2 3 4 5 6 7 8 9 10 11

Bog’liq

CNC machins tips

Глава 6, Issiqlik texnologik jarayonlar va qurilmalarr, 36, Глава 6, Глава 6, Глава 6, boshqarish sistemalarining elementlari va qurilmalari (1), Шахснинг психологик характеристикаси, Глава 6, yarim otkazgichli asboblar, Глава 6, Оптика, Оптика, ichki yonuv dvigatellari va gaz turbinasi ishlarini organish, 1375683

- Bu sahifa navigatsiya:

- Томского политехнического университета Кафедра «Технология машиностроения»

- Литая станина.

Download 2,35 Mb. Do’stlaringiz bilan baham: |

1 2 3 4 5 6 7 8 9 10 11

Ma’lumotlar bazasi mualliflik huquqi bilan himoyalangan ©www.hozir.org 2022

ma’muriyatiga murojaat qiling

Классификация токарных станков. Часть 2

Этот раздел взят из книги Оскара Э. Перриго «Проектирование, конструкция и эксплуатация токарных станков с практическими примерами работы на токарных станках». Также доступно на Amazon: Lathe Design: Construction And Operation.

Токарные станки ручные предназначены для обычных операций ручного точения, напильника и токарной обработки легких металлов с помощью съемного суппорта. У них могут быть ножки достаточной высоты, чтобы поддерживать их от пола, как на рис. 16, или с очень короткими ножками, что делает их удобными для установки на обычном слесарном станке, как на рис. 17. В остальном их конструкция и конструкция одинаковы. .

17. В остальном их конструкция и конструкция одинаковы. .

Рис. 16. — Ручной токарный станок.

Токарно-полировальные станки, как следует из их названия, в основном используются для полировки цилиндрических деталей, хотя иногда на них используется упор для рук или упор для скольжения.

Токарные станки по моделированию, как показано на рис. 18, обычно называются так, когда используются мастерами по изготовлению моделей по дереву и, хотя обычно используются с ручными инструментами, такими как стамески и стамески, с опорой для руки, в настоящее время большинство из них снабжены затвором.

У моделей с большим размахом задний конец основного шпинделя имеет резьбу для крепления планшайбы, на которой закреплена большая планшайба слишком большого диаметра, чтобы ее можно было повернуть на обычной лицевой пластине, поскольку эта дополнительная лицевая- пластина нависает над концом станины, и, следовательно, диаметр изделия, которое можно повернуть, ограничен только высотой основного шпинделя над полом. В этом классе работ упор для рук поддерживается подставкой для штатива, которую можно перемещать в любое желаемое положение на полу, и она достаточно тяжелая, чтобы стоять устойчиво, где бы она ни находилась.

В этом классе работ упор для рук поддерживается подставкой для штатива, которую можно перемещать в любое желаемое положение на полу, и она достаточно тяжелая, чтобы стоять устойчиво, где бы она ни находилась.

Рис. 17. -Настольный токарный станок.

Токарно-карусельные станки используются для формования самых разнообразных форм из дисков из достаточно тонкого металла, обычно из латуни, с инструментами различной формы, удерживаемыми либо вручную, либо в резцедержателе суппорта. Эти инструменты формируют металл способом, подобным действию полировщика, вместо того, чтобы резать его, обычно над шаблоном, с помощью которого получается одинаковая форма для всех частей. Такая работа обычно не имеет большого диаметра, поэтому вращающийся токарный станок, как правило, имеет малый и средний ход и имеет по существу ту же конструкцию, что и обычный ручной токарный станок, за исключением случаев, когда он предназначен для больших или специальных работ.

Токарные патронные станки, показанные на рис. 19, в значительной степени используются для растачивания и развертывания круглых отливок, в качестве шкивов, шестерен, маховиков, балансиров, втулок, втулок, фланцев и всех подобных работ, которые требуют только формирование отверстия, хотя некоторые из этих машин снабжены поперечными суппортами и резцедержателем, с помощью которых можно обрабатывать ступицы или бобышки заготовки. Многие из них в настоящее время снабжены револьверной головкой, с помощью которой можно нести несколько инструментов, так что не только расточка и развертывание, но и проточка, торцовка и т. д. также могут выполняться без снятия заготовки с патрона. Эти токарные станки обычно имеют очень большой ведущий конус с широкой поверхностью ремня или имеют заднюю шестерню, аналогичную той, что используется в токарном станке с двигателем. Именно от этой формы токарного станка произошли сложные токарные станки, построенные Jones & Lam-son и другими аналогичными конструкциями и конструкциями.

19, в значительной степени используются для растачивания и развертывания круглых отливок, в качестве шкивов, шестерен, маховиков, балансиров, втулок, втулок, фланцев и всех подобных работ, которые требуют только формирование отверстия, хотя некоторые из этих машин снабжены поперечными суппортами и резцедержателем, с помощью которых можно обрабатывать ступицы или бобышки заготовки. Многие из них в настоящее время снабжены револьверной головкой, с помощью которой можно нести несколько инструментов, так что не только расточка и развертывание, но и проточка, торцовка и т. д. также могут выполняться без снятия заготовки с патрона. Эти токарные станки обычно имеют очень большой ведущий конус с широкой поверхностью ремня или имеют заднюю шестерню, аналогичную той, что используется в токарном станке с двигателем. Именно от этой формы токарного станка произошли сложные токарные станки, построенные Jones & Lam-son и другими аналогичными конструкциями и конструкциями.

Рис. 18. — Токарный станок.

Рис. 19. — Токарный станок с патронной или револьверной головкой.

Во втором классе у нас есть то, что раньше называлось «токарно-винторезным станком», т. е. не снабженное каким-либо механизмом нарезания резьбы. Раньше меньшие типоразмеры этих станков обычно не имели силовой поперечной подачи, хотя в настоящее время их очень мало, построенных кем-либо из производителей, разве что по специальному заказу практически все современные моторные токарные станки имеют резьбу -режущий механизм, и зачастую он делается сложной и дорогостоящей деталью и охватывает широкий круг работ. Когда эти токарные станки были построены в значительной степени, механизм подачи почти всегда приводился в движение ремнем, шестерни для этой цели использовались очень редко. Здесь не было дано никакого подразделения для токарных станков с педалью, поскольку любой из описанных до сих пор может и приводился в действие с помощью педали, когда он не был слишком велик, чтобы его можно было приводить в движение.

Токарный станок для латуни Fox, рис. 20, построен по той же схеме, что и станок с двигателем, без каретки или фартука, но вместо него имеется качающийся суппорт скольжения, задний конец которого опирается на ходовой винт, что дает продольная подача, когда затвор переводится вперед с помощью рукоятки для этой цели. С этим приводом прямолинейное точение, торцовка и нарезка резьбы выполняются быстро и удобно. Также есть упор для рук, а иногда и режущий или поперечный слайд. Хвостовой шпиндель имеет большой ход и иногда приводится в действие с помощью рычага, особенно когда необходимо выполнить зажимные работы. Иногда задняя бабка заменяется револьверной головкой с различными инструментами, которые удобны для отделки латуни. Эти токарные станки обычно изготавливаются без заднего редуктора. Они работают на очень высоких скоростях и в руках опытного резчика по латуни делают работу очень быстро, как при токарной обработке, так и при растачивании или внутренней отделке, в то время как они очень быстро нарезают резьбу с помощью «чеканщиков».

Рис. 20. — Токарный станок для чистовой обработки латуни «Fox».

Токарные станки Forge имеют очень тяжелую конструкцию токарного станка с простым двигателем, без механизма нарезания резьбы (хотя некоторые производители добавляют эту функцию, чтобы сделать токарные станки доступными как полный токарный станок с двигателем для многих работ, которые нельзя классифицировать как кузнечные работы) . Целью этих токарных станков является черновая обработка больших поковок, пользователи утверждают, что более экономично таким образом довести работу до «размеров поковок», чем делать это в процессе ковки, и что вся стружка, удаленная таким образом, может быть удалена. переработаны в другие поковки, с помощью которых эти отходы экономически рекуперируются. Поэтому их практика заключается в ковке изделий (конечно, цилиндрических) с размерами, намного превышающими размеры ковки, и с использованием тяжелого кузнечного станка, чтобы довести их до клиентов, «черново обточив» их в разумных пределах «чистовых размеров». .»

.»

Классификация токарных станков. Часть 6

Этот раздел взят из книги Оскара Э. Перриго «Проектирование, конструкция и эксплуатация токарных станков с практическими примерами работы на токарных станках». Также доступно на Amazon: Lathe Design: Construction And Operation.

В то время как револьверный токарный станок в его усовершенствованной форме теперь представляет собой законченный станок, идея револьверной головки была впервые применена к токарным станкам с двигателями, а револьверные приспособления настолько популярны во всем мире, что большинство производителей токарных станков теперь изготавливают их с размерами, подходящими для их токарных станков, и прикрепите их либо к каретке станка, либо к специальной станине, которая может крепиться к станине станка при снятии задней бабки. На токарно-револьверном станке можно выполнять самые разнообразные работы, его основным конкурентом является винтовой автомат, экономичность которого заключается главным образом в том факте, что один оператор может обслуживать несколько станков, причем успех каждого из этих станков зависит в основном от их успеха. на башне с множеством инструментов. И эта идея револьверной головки, несущей от четырех до восьми инструментов, применяется самыми разными способами и к большому разнообразию машин из-за легкости, с которой любой желаемый инструмент может быть приведен в рабочее положение.

на башне с множеством инструментов. И эта идея револьверной головки, несущей от четырех до восьми инструментов, применяется самыми разными способами и к большому разнообразию машин из-за легкости, с которой любой желаемый инструмент может быть приведен в рабочее положение.

Рис. 24. — Револьверный токарный станок.

Передняя бабка токарно-револьверного станка изготавливается несколькими способами: от плоской головки без заднего редуктора до бабки с большим разнообразием скоростей, управляемой рукоятками, приводящими в действие муфты, или фрикционными приводными устройствами, или тем и другим, и которые можно управлять во время движения машины. В одних случаях переднюю бабку отливают за одно целое со станиной, в других приделывают к ней так же, как на обычном токарном станке. В третьих головка имеет поперечное движение на станине, по которой она скользит, и ее движение легко контролируется оператором.

Башня спроектирована и изготовлена в различных формах, но в основном круглая или шестиугольная. Он обычно устанавливается в горизонтальном положении, то есть с вертикальной осью, но все же в некоторых из лучших машин, особенно в Гисхольте, он поворачивается в наклонном положении, цель которого состоит в том, чтобы перемещать длинные инструменты, что необходимо для большую машину, не мешающую оператору, когда он перекидывается через переднюю часть машины.

Он обычно устанавливается в горизонтальном положении, то есть с вертикальной осью, но все же в некоторых из лучших машин, особенно в Гисхольте, он поворачивается в наклонном положении, цель которого состоит в том, чтобы перемещать длинные инструменты, что необходимо для большую машину, не мешающую оператору, когда он перекидывается через переднюю часть машины.

В небольших ручных станках и во многих револьверных головках, установленных на обычных токарных станках с двигателями, револьверные головки вращаются вручную по мере необходимости каждой замены, но в более крупных и полных машинах скользящее движение револьверной головки вызывает ее вращение в нужном направлении время вблизи своего крайнего заднего положения.

На обычном токарно-револьверном станке нет собственно каретки. Отрезной суппорт с двумя инструментальными стойками, один спереди и один сзади, служат для переноса отрезного инструмента и торцовочного инструмента или одного для выполнения формовки в определенных пределах. Поскольку шпиндель полый, а большая часть работы токарно-револьверного станка, приспособленного для обработки стали, выполняется непосредственно из прутка, эти инструменты очень полезны.

Поскольку шпиндель полый, а большая часть работы токарно-револьверного станка, приспособленного для обработки стали, выполняется непосредственно из прутка, эти инструменты очень полезны.

Некоторые токарно-револьверные станки специально приспособлены для большого количества операций по зажиму и формовке, которые они выполняют очень точно и экономично, а продуманная система упоров для револьверных салазок делает их очень эффективными для этой работы.

Инструментов, которые можно использовать в башне, почти нет числа, и опытный оператор с готовностью берется за самые сложные детали и выводит их с превосходной отделкой и с удивительной точностью. Внутренние и внешние резьбы легко и быстро нарезаются точно по размеру.

Винтовой станок очень тесно связан с так называемым револьверным токарным станком, а меньшие размеры оснащены так называемым «подачей проволоки», который автоматически подает пруток к упору револьверной головки, как только он освобождается открывая патрон. Это в ручной винтовой машине. В автоматическом винтовом станке все эти движения выполняются автоматически, когда после того, как станок настроен, инструменты правильно отрегулированы, прут заготовки вставлен и станок запущен, и, исключая несчастные случаи, станок продолжает работать, бросая свою работу в кастрюлю по мере ее завершения и отрезания, пока брусок запаса не будет почти полностью израсходован.

Это в ручной винтовой машине. В автоматическом винтовом станке все эти движения выполняются автоматически, когда после того, как станок настроен, инструменты правильно отрегулированы, прут заготовки вставлен и станок запущен, и, исключая несчастные случаи, станок продолжает работать, бросая свою работу в кастрюлю по мере ее завершения и отрезания, пока брусок запаса не будет почти полностью израсходован.

Токарные станки с несколькими шпинделями обычно имеют два шпинделя. Они могут располагаться рядом с целью одновременного выполнения двух аналогичных операций; или один шпиндель может быть значительно выше другого, над станиной, что дает две разные возможности по диаметру заготовки, которые можно разместить на одном и том же токарном станке; большие качели часто используются для сверлильных или подобных работ. Примечательно, что этот тип токарного станка был выпущен на рынок Дж. Дж. МакКейбом.

Несмотря на то, что в этой классификации указаны основные и четко обозначенные типы токарных станков, не следует понимать, что список является полным, поскольку существует множество специальных токарных станков, каждый из которых имеет превосходный механизм и хорошо приспособлен для специальной работы, для которой он предназначен. разработаны, которые здесь не фигурируют, и которые явно невозможно классифицировать и подробно описать. Часто они могут быть отнесены к какому-либо из перечисленных здесь классов или подклассов, поскольку все токарные станки должны иметь в некотором отношении существенные части описанных.

разработаны, которые здесь не фигурируют, и которые явно невозможно классифицировать и подробно описать. Часто они могут быть отнесены к какому-либо из перечисленных здесь классов или подклассов, поскольку все токарные станки должны иметь в некотором отношении существенные части описанных.

Далее в этой работе можно найти множество практических примеров токарных станков, описанных в этой главе, с указанием имен их производителей, указанием и комментариями их конкретных особенностей, и к ним читатель отсылается за лучшими примерами каждого из них. классов, перечисленных в этой главе.

Классификация износа режущего инструмента токарного станка на основе модели автономного машинного обучения , тип автоматизации, отраслевой сегмент, канал продаж и регион — глобальный прогноз до 2027 г. https://www.marketsandmarkets.com/Market-Reports/machine-tools-market-168345068.html. По состоянию на 8 июля 2021 г.

Market Prospects (2020) Обзор процветания мирового рынка станков в 2018 году. https://www.market-prospects.com/articles/overview-of-the-global-machine-tool-market. По состоянию на 8 июля 2021 г.

https://www.market-prospects.com/articles/overview-of-the-global-machine-tool-market. По состоянию на 8 июля 2021 г.

Агазаде Ф., Тахан А. и Томас М. (2018). Мониторинг состояния инструмента с помощью спектрального вычитания и сверточных нейронных сетей в процессе фрезерования. Международный журнал передовых производственных технологий, 98 (9), 3217–3227. https://doi.org/10.1007/s00170-018-2420-0

Статья

Google ученый

де Агиар, Э.П., Фернандес, Т.Э., Ногейра, Ф.М. А., Сильвейра, Д. Д., Велласко, М. М. Б. Р., и Рибейро, М. В. (2021). Новая модель для распознавания дефектов головки рельса, основанная на системе нечеткой логики второго типа. Международный журнал нечетких систем, 23 (4), 1057–1069. https://doi.org/10.1007/s40815-020-00945-3

Артикул

Google ученый

Алтынташ, Ю. (1992). Прогнозирование сил резания и поломки инструмента при фрезеровании на основе измерений тока привода подачи. Journal of Engineering for Industry, 114 (4), 386–392. https://doi.org/10.1115/1.2

Journal of Engineering for Industry, 114 (4), 386–392. https://doi.org/10.1115/1.2

8

Статья

Google ученый

Алтинтас, Ю., и Пэн, Дж. (1990). Проектирование и анализ модульной системы ЧПУ. Компьютеры в промышленности, 13 (4), 305–316. https://doi.org/10.1016/0166-3615(90)

-8

Статья

Google ученый

Аморим, HJD (2002). Estudo da relação entre velocidade de corte, desgaste de ferramenta, rugosidade e forças de usinagem em torneamento com ferramenta de metal duro. Федеральный университет Риу-Гранди-ду-Сул .

Ангелов П. (2014). Нестандартно: альтернативный фреймворк для анализа данных. Журнал автоматизации, мобильной робототехники и интеллектуальных систем, 8 (2), 29–35.

Артикул

Google ученый

Ангелов П. , Гу Х. и Кангин Д. (2017). Анализ эмпирических данных. Международный журнал интеллектуальных систем, 32 (12), 1261–1284. https://doi.org/10.1109/SMC.2016.7844219

, Гу Х. и Кангин Д. (2017). Анализ эмпирических данных. Международный журнал интеллектуальных систем, 32 (12), 1261–1284. https://doi.org/10.1109/SMC.2016.7844219

Статья

Google ученый

Ангелов П., Гу X. и Принсипи Дж. К. (2018). Обобщенная методология анализа данных. IEEE Transactions on Cybernetics, 48 (10), 2981–2993. https://doi.org/10.1109/TCYB.2017.2753880

Статья

Google ученый

Арисой, Ю. М., и Озель, Т. (2015). Прогнозное моделирование на основе машинного обучения микротвердости и размера зерна, вызванных механической обработкой, в сплаве Ti-6Al-4V. Материалы и производственные процессы, 30 (4), 425–433. https://doi.org/10.1080/10426914.2014.961476

Статья

Google ученый

Ассарзаде С. и Горейши М. (2008). Нейросетевое моделирование и оптимизация процесса электроэрозионной обработки. Международный журнал передовых производственных технологий, 39 (5–6), 488–500. https://doi.org/10.1007/s00170-007-1235-1

Международный журнал передовых производственных технологий, 39 (5–6), 488–500. https://doi.org/10.1007/s00170-007-1235-1

Статья

Google ученый

Бенкеджоу Т., Меджахер К., Зерхуни Н. и Речак С. (2015). Оценка работоспособности и прогнозирование срока службы режущих инструментов на основе регрессии опорных векторов. Journal of Intelligent Manufacturing, 26 (2), 213–223. https://doi.org/10.1007/s10845-013-0774-6

Статья

Google ученый

Бишоп, CM (2016). Распознавание образов и машинное обучение . Спрингер.

Блей, Д.М., и Джордан, М.И. (2006). Вариационный вывод для смесей процессов Дирихле. Байесовский анализ, 1 (1), 121–143. https://doi.org/10.1214/06-BA104

Статья

MathSciNet

МАТЕМАТИКА

Google ученый

Каджано, А. (2018). Прогнозирование износа инструмента при обработке Ti-6Al-4V с помощью мониторинга нескольких датчиков и функций распознавания образов PCA. Датчики . https://doi.org/10.3390/s18030823

(2018). Прогнозирование износа инструмента при обработке Ti-6Al-4V с помощью мониторинга нескольких датчиков и функций распознавания образов PCA. Датчики . https://doi.org/10.3390/s18030823

Статья

Google ученый

Каджано А., Анджелоне Р., Наполитано Ф., Неле Л. и Тети Р. (2018). Уменьшение размерности сенсорных характеристик с помощью анализа основных компонентов для машинного обучения ANN при мониторинге состояния инструмента при сверлении углепластика. Procedia CIRP, 78 , 307–312. https://doi.org/10.1016/j.procir.2018.09.072

Статья

Google ученый

Чанг, Ю. К., Ли, К. Т., и Чуанг, Х. Ю. (1995). Оценка силы резания двигателя шпинделя. Журнал систем управления и технологий, 3 (2), 145–152.

Чен Ю., Джин Ю. и Иржи Г. (2018). Прогнозирование износа инструмента с помощью мультисенсорных данных с использованием сетей глубокого доверия. Международный журнал передовых производственных технологий, 99 (5), 1917–1926 гг. https://doi.org/10.1007/s00170-018-2571-z

Международный журнал передовых производственных технологий, 99 (5), 1917–1926 гг. https://doi.org/10.1007/s00170-018-2571-z

Статья

Google ученый

Чиу, С.Л. (1994). Идентификация нечеткой модели на основе кластерной оценки. Journal of Intelligent and Fuzzy Systems, 2 (3), 267–278. https://doi.org/10.3233/IFS-1994-2306

Статья

Google ученый

Крист, М., Кемпа-Лир, А. В., и Файндт, М. (2016). Извлечение признаков распределенных и параллельных временных рядов для промышленных приложений больших данных. CoRR абс/1610.07717. http://arxiv.org/abs/1610.07717

Крист, М., Браун, Н., Нойффер, Дж., и Кемпа-Лир, А. В. (2018). Извлечение признаков временных рядов на основе масштабируемых тестов гипотез (tsfresh — пакет python). Нейрокомпьютинг, 307 , 72–77. https://doi.org/10.1016/j.neucom.2018. 03.067

03.067

Статья

Google ученый

Команичу, Д., и Меер, П. (2002). Средний сдвиг: надежный подход к анализу пространства признаков. IEEE Transactions on Pattern Analysis and Machine Intelligence, 24 (5), 603–619.

Артикул

Google ученый

Димла, Э. Д. (2000). Сигналы датчиков для контроля износа инструмента при резке металлов – обзор методов. International Journal of Machine Tools Manufacture, 40 (8), 1073–1098. https://doi.org/10.1016/S0890-6955(99)00122-4

Статья

Google ученый

Довжан Д. и Ш. И. (2011). Рекурсивная кластеризация на основе алгоритма Густафсона-Кесселя. Развивающиеся системы, 2(1), 15–24.

Эстер М., Кригель Х. П., Сандер Дж., Сюй X. и др. (1996). Алгоритм на основе плотности для обнаружения кластеров в больших пространственных базах данных с шумом. В кдд (т. 96, стр. 226–231).

В кдд (т. 96, стр. 226–231).

Фернандес, Т.Е., и де Агиар, Э.П. (2021). Новая модель предотвращения отказов газотурбинных двигателей на основе tsfresh, самоорганизующегося алгоритма разделения данных с учетом направления и методов машинного обучения. Журнал Бразильского общества механических наук и инженерии . https://doi.org/10.1007/s40430-021-02956-z

Статья

Google ученый

Франти, П., Вирмайоки, О., и Хаутамаки, В. (2008). Вероятностная кластеризация алгоритмом случайного обмена. В 2008 г. 19-я международная конференция по распознаванию образов (стр. 1–4). https://doi.org/10.1109/ICPR.2008.4761798.

Фрей, Б.Дж., и Дуек, Д. (2007). Кластеризация путем передачи сообщений между точками данных. Science, 315 (5814), 972–976. https://doi.org/10.1126/science.1136800

Статья

MathSciNet

МАТЕМАТИКА

Google ученый

Гуарир А. , Мартинес-Арельяно Г., Террасас Г., Бенардос П. и Ратчев С. (2018). Система прогнозирования износа инструмента в процессе производства, основанная на методах машинного обучения и анализе усилий. 8-я конференция CIRP по высокопроизводительной резке Procedia CIRP, 77, 501–504. https://doi.org/10.1016/j.procir.2018.08.253 (HPC 2018).

, Мартинес-Арельяно Г., Террасас Г., Бенардос П. и Ратчев С. (2018). Система прогнозирования износа инструмента в процессе производства, основанная на методах машинного обучения и анализе усилий. 8-я конференция CIRP по высокопроизводительной резке Procedia CIRP, 77, 501–504. https://doi.org/10.1016/j.procir.2018.08.253 (HPC 2018).

Гу, X., Ангелов, П. П., Кангин, Д., и Принцип, Дж. К. (2018). Самоорганизованный алгоритм разделения данных с учетом направления. Информационные науки, 423 , 80–95. https://doi.org/10.1016/j.ins.2017.09.025

Статья

MathSciNet

МАТЕМАТИКА

Google ученый

Хоссейн, М.И., Амин, А.К.М.Н., и Патвари, А.У. (2008). Разработка алгоритма искусственной нейронной сети для прогнозирования шероховатости поверхности при концевом фрезеровании сплава инконель 718. https://doi.org/10.1109/ICCCE.2008.4580819.

Хуанг, П.Б., Ма, К.С. , и Куо, Ч.Х. (2015). Самообучающаяся система обнаружения поломки инструмента PNN при торцовом фрезеровании. Applied Soft Computing, 37 (1), 114–124. https://doi.org/10.1016/j.asoc.2015.08.019

, и Куо, Ч.Х. (2015). Самообучающаяся система обнаружения поломки инструмента PNN при торцовом фрезеровании. Applied Soft Computing, 37 (1), 114–124. https://doi.org/10.1016/j.asoc.2015.08.019

Статья

Google ученый

Хайд, Р., Ангелов, П., и Маккензи, А. (2017). Полностью онлайновая кластеризация развивающихся потоков данных в кластеры произвольной формы. Информационные науки, 382–383 , 96–114. https://doi.org/10.1016/j.ins.2016.12.004

Статья

Google ученый

Чан Д.Ю., Юнг Дж. и Сок Дж. (2016). Моделирование и оптимизация параметров для снижения энергии резания в процессе фрезерования MGL. International Journal of Precision Engineering and Manufacturing-Green Technology, 3 (1), 5–12. https://doi.org/10.1007/s40684-016-0001-y

Артикул

Google ученый

Джоллифф, И. Т. (1986). Анализ главных компонентов и факторный анализ . Нью-Йорк: Спрингер. https://doi.org/10.1007/978-1-4757-1904-8_7

Т. (1986). Анализ главных компонентов и факторный анализ . Нью-Йорк: Спрингер. https://doi.org/10.1007/978-1-4757-1904-8_7

Книга

Google ученый

Джоллифф, И. Т., и Кадима, Дж. (2016). Анализ основных компонентов: обзор и последние разработки. Философские труды Королевского общества A: Математические, физические и технические науки, 374 (2065), 1471–2962. https://doi.org/10.1098/rsta.2015.0202

Статья

MathSciNet

МАТЕМАТИКА

Google ученый

Ким Т.Ю. и Ким Дж. (1996). Адаптивное управление силой резания для обрабатывающего центра с помощью косвенных измерений силы резания. International Journal of Machine Tools and Manufacture, 36 (8), 925–937. https://doi.org/10.1016/0890-6955(96)00097-1

Артикул

MathSciNet

Google ученый

Конг Д., Чен Ю. и Ли Н. (2018). Регрессия гауссовского процесса для прогнозирования износа инструмента. Механические системы и обработка сигналов, 104 , 556–574. https://doi.org/10.1016/j.ymssp.2017.11.021

и Ли Н. (2018). Регрессия гауссовского процесса для прогнозирования износа инструмента. Механические системы и обработка сигналов, 104 , 556–574. https://doi.org/10.1016/j.ymssp.2017.11.021

Статья

Google ученый

Кришнакумар П., Рамешкумар К. и Рамачандран К. И. (2018). Классификация состояния инструмента на основе акустической эмиссии при прецизионной высокоскоростной обработке титанового сплава: подход машинного обучения. Международный журнал вычислительного интеллекта и приложений . https://doi.org/10.1142/S146

18500177

Статья

Google ученый

Ли, Дж. М., Чой, Д. К., Ким, Дж., и Чу, К. Н. (1995). Мониторинг поломки инструмента в режиме реального времени для процесса фрезерования с ЧПУ. Анналы CIRP, 44 (1), 59–62. https://doi.org/10.1016/S0007-8506(07)62275-6

Статья

Google ученый

Ли, Ю. К., Маврис, Д.Н., Воловой, В.В., Юань, М., и Фишер, Т. (2010). Метод диагностики неисправностей промышленных газовых турбин с использованием байесовского анализа данных. Инженерный журнал по газовым турбинам и энергетике . https://doi.org/10.1115/1.3204508

К., Маврис, Д.Н., Воловой, В.В., Юань, М., и Фишер, Т. (2010). Метод диагностики неисправностей промышленных газовых турбин с использованием байесовского анализа данных. Инженерный журнал по газовым турбинам и энергетике . https://doi.org/10.1115/1.3204508

Статья

Google ученый

Ли, Дж., Рэй, С., и Линдси, Б.Г. (2007). Непараметрический статистический подход к кластеризации через идентификацию режима. Journal of Machine Learning Research, 8 (59), 1687–1723.

MathSciNet

МАТЕМАТИКА

Google ученый

Ли, В. и Лю, Т. (2019). Скрытая марковская модель, изменяющаяся во времени и адаптирующаяся к условиям, для оценки степени износа инструмента и прогнозирования остаточного срока службы при микрофрезеровании. Механические системы и обработка сигналов, 131 , 689–702. https://doi.org/10.1016/j.ymssp.2019.06.021

Артикул

Google ученый

Ли, X. , Джорджевич, А., и Венувинод, П.К. (2000). Интеллектуальная оценка силы резания на основе датчика тока и мониторинг состояния износа инструмента. IEEE Transactions on Industrial Electronics, 47 (3), 697–702. https://doi.org/10.1109/41.847910

, Джорджевич, А., и Венувинод, П.К. (2000). Интеллектуальная оценка силы резания на основе датчика тока и мониторинг состояния износа инструмента. IEEE Transactions on Industrial Electronics, 47 (3), 697–702. https://doi.org/10.1109/41.847910

Статья

Google ученый

Ли, X., Чжан, В., Дин, К., и Сун, Дж. К. (2020). Интеллектуальная диагностика неисправностей вращающихся механизмов на основе глубокого обучения с использованием увеличения данных. Journal of Intelligent Manufacturing, 31 (2), 433–452. https://doi.org/10.1007/s10845-018-1456-1

Статья

Google ученый

Лю, Р., Котуру, А., и Чжан, С. (2020). Мониторинг состояния инструмента на основе калибровки для повторяющихся операций обработки. Журнал производственных систем, 54 , 285–293. https://doi.org/10.1016/j.jmsy.2020.01.005

Статья

Google ученый

Ню, Б. , Сун, Дж., и Ян, Б. (2020). Мультисенсорный мониторинг износа инструмента для практического применения при фрезеровании титановых сплавов. Materials Today: Proceedings, 22 , 1209–1217. https://doi.org/10.1016/j.matpr.2019.12.126

, Сун, Дж., и Ян, Б. (2020). Мультисенсорный мониторинг износа инструмента для практического применения при фрезеровании титановых сплавов. Materials Today: Proceedings, 22 , 1209–1217. https://doi.org/10.1016/j.matpr.2019.12.126

Статья

Google ученый

Октем, Х., Эрзурумлу, Т., и Эрзинджанлы, Ф. (2006). Прогнозирование минимальной шероховатости поверхности деталей пресс-форм для концевых фрез с использованием нейронной сети и генетического алгоритма. Материалы и дизайн, 27 (9), 735–744. https://doi.org/10.1016/j.matdes.2005.01.010

Статья

Google ученый

Оу, Дж., Ли, Х., Хуанг, Г., и Чжоу, К. (2020). Новый метод анализа порядка и разреженный автоматический энкодер с накоплением обеспечивают метод обучения для мониторинга состояния износа фрезерного инструмента. Датчики . https://doi.org/10.3390/s20102878

Статья

Google ученый

Панда С..jpg) С. и Махапатра С.С. (2009). Подход PCA с плавлением NN для прогнозирования износа сверла при сверлении образцов из мягкой стали. В 2009 г. 2-я международная конференция IEEE по информатике и информационным технологиям (стр. 85–89). IEEE, Пекин, Китай. https://doi.org/10.1109/ICCSIT.2009.5234475.

С. и Махапатра С.С. (2009). Подход PCA с плавлением NN для прогнозирования износа сверла при сверлении образцов из мягкой стали. В 2009 г. 2-я международная конференция IEEE по информатике и информационным технологиям (стр. 85–89). IEEE, Пекин, Китай. https://doi.org/10.1109/ICCSIT.2009.5234475.

Педрегоса Ф., Вароко Г., Грамфор А., Мишель В., Тирион Б., Гризель О., Блондель М., Преттенхофер П., Вайс Р., Дюбур , В. и Дж., Вандерплас, Пассос А., Курнапо Д., Бруше М., Перро М., Дюшене Э., (2011). Scikit-learn: Машинное обучение в Python. Журнал исследований машинного обучения, 12 (85), 2825–2830.

Понтес, Ф. Дж., Пайва, А. П. Д., Балестасси, П. П., Феррейра, Дж. Р., и Сильва, М. Б. Д. (2012). Оптимизация нейронной сети радиальной базисной функции, используемой для прогнозирования шероховатости поверхности в процессе твердого точения с использованием ортогональных массивов Тагучи. Экспертные системы с приложениями, 39 (9), 7776–7787. https://doi.org/10.1016/j.eswa.2012.01.058

https://doi.org/10.1016/j.eswa.2012.01.058

Статья

Google ученый

Радивояц, П., Обрадович, З., Дункер, А.К., и Вучетич, С. (2004). Фильтры выбора признаков на основе перестановочного теста. Европейская конференция по машинному обучению (том 3201, стр. 334–346). Спрингер, Берлин, Герм. https://doi.org/10.1007/978-3-540-30115-8_32.

Шао, Х., Ван, Х.Л., и Чжао, X. (2004). Модель мощности резания для контроля износа инструмента при фрезеровании. International Journal of Machine Tools and Manufacture, 44 (14), 1503–1509. https://doi.org/10.1016/j.ijmachtools.2004.05.003

Статья

Google ученый

Шамуэй, Р. Х., и Стоффер, Д. С. (2000). Анализ временных рядов и его приложения (Том 3). Спрингер. https://doi.org/10.1007/978-1-4757-3261-0.

Сонг В., Ди Маттео Т. и Асте Т. (2012). Иерархическая кластеризация информации с помощью топологически вложенных графов. PloS One, 7 (3), e31929. https://doi.org/10.1371/journal.pone.0031929

PloS One, 7 (3), e31929. https://doi.org/10.1371/journal.pone.0031929

Статья

Google ученый

Штейн, Дж. Л., Колвин, Д., Клевер, Г., и Ван, С. Х. (1986). Оценка приводов подачи станков с сервоприводом постоянного тока в качестве датчиков усилия. Журнал динамических систем, измерений и управления, 108 (4), 279–288. https://doi.org/10.1115/1.3143795

Статья

Google ученый

Сун Х., Чжан Дж., Мо Р. и Чжан Х. (2020). Прогнозирование состояния инструмента в процессе производства на основе метода глубокого обучения. Robotics and Computer-Integrated Manufacturing, 64 , 101924. https://doi.org/10.1016/j.rcim.2019.101924

Статья

Google ученый

Трент, Э. М., и Райт, П. К. (2015). Резка металла . Амстердам: Баттерворт-Хайнеманн.

Google ученый

Вишванат П. и Суреш Бабу В. (2009). Rough-dbscan: быстрый метод кластеризации на основе гибридной плотности для больших наборов данных. Письма о распознавании образов, 30 (16), 1477–1488. https://doi.org/10.1016/j.patrec.2009.08.008

и Суреш Бабу В. (2009). Rough-dbscan: быстрый метод кластеризации на основе гибридной плотности для больших наборов данных. Письма о распознавании образов, 30 (16), 1477–1488. https://doi.org/10.1016/j.patrec.2009.08.008

Статья

Google ученый

Ван, К.Д., Лай, Дж.Х., Хуанг, Д., и Чжэн, В.С. (2013). Svstream: вспомогательный векторный алгоритм для кластеризации потоков данных. IEEE Transactions on Knowledge and Data Engineering, 25 (6), 1410–1424. https://doi.org/10.1109/TKDE.2011.263

Статья

Google ученый

Уилкокс, Р. (2005). Тест Колмогорова-Смирнова. Энциклопедия биостатистики . https://doi.org/10.1002/0470011815.b2a15064

Статья

Google ученый

Ву, Д., Дженнингс, К., Терпенни, Дж., Гао, Р. К., и Кумара, С. (2017). Сравнительное исследование алгоритмов машинного обучения для интеллектуального производства: прогнозирование износа инструмента с использованием случайных лесов. Журнал производственных наук и техники . https://doi.org/10.1115/1.4036350

Журнал производственных наук и техники . https://doi.org/10.1115/1.4036350

Статья

Google ученый

Юань Дж., Ван К., Ю Т. и Фанг М. (2008). Надежная многокритериальная оптимизация высокоскоростного процесса WEDM на основе регрессии гауссовского процесса. International Journal of Machine Tools and Manufacture, 48 (1), 47–60. https://doi.org/10.1016/j.ijmachtools.2007.07.011

Артикул

Google ученый

Чжоу, К., Ян, Б., Го, К., Лю, Дж., Сунь, Дж., Сонг, Г., и другие. (2020). Анализ особенностей вибрации для контроля состояния фрезерного инструмента. International Journal of Mechanical Sciences, 166 , 105254. https://doi.org/10.1016/j.ijmecsci.2019.105254

Статья

Google ученый

Чайдаш, У., и Хассалик, А. (2008). Исследование шероховатости поверхности в процессе гидроабразивной обработки с использованием искусственных нейронных сетей и метода регрессионного анализа.

Основные модели токарных станков и их характеристика.

Основные модели токарных станков и их характеристика. Все правила по сольфеджио

Все правила по сольфеджио

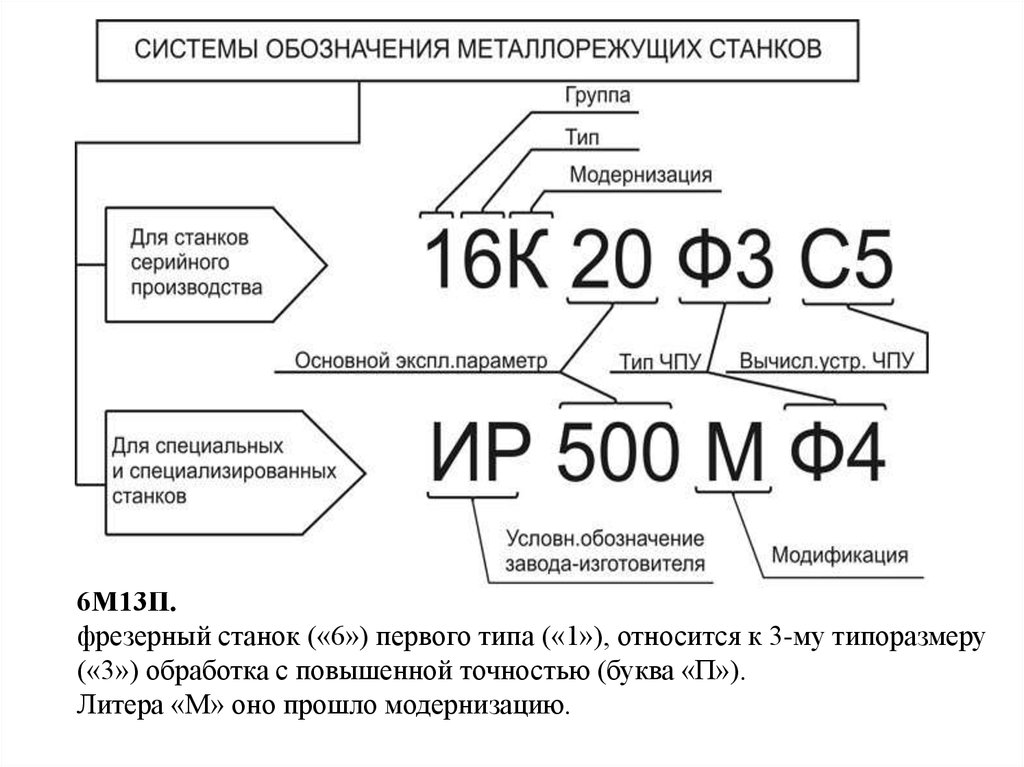

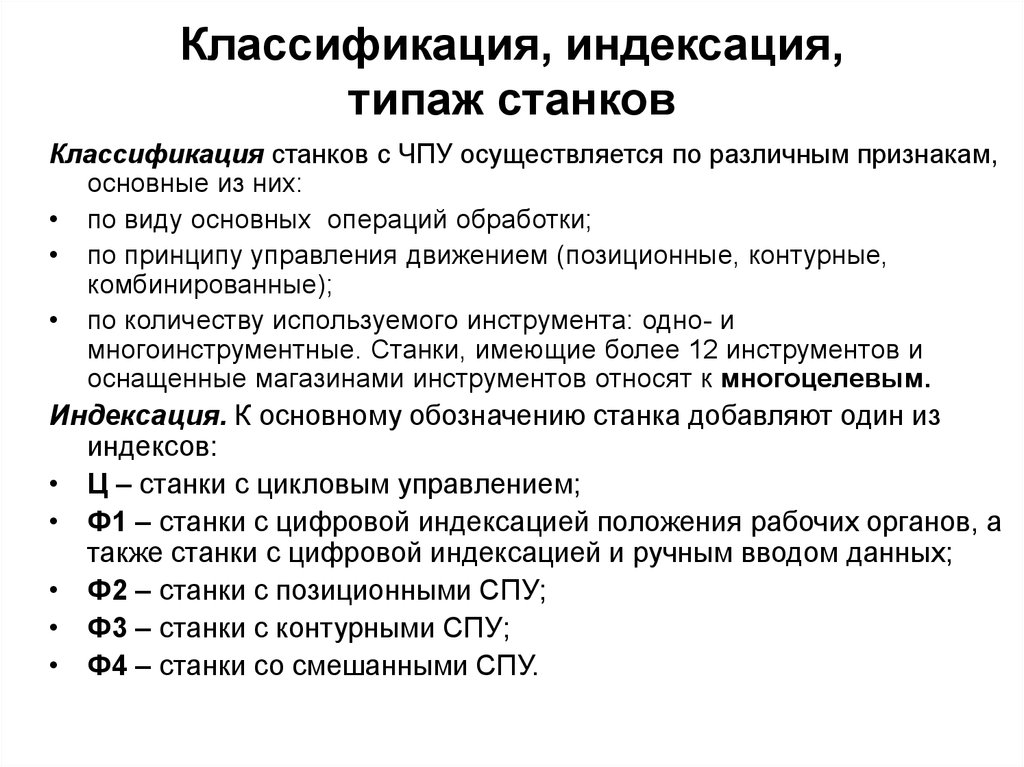

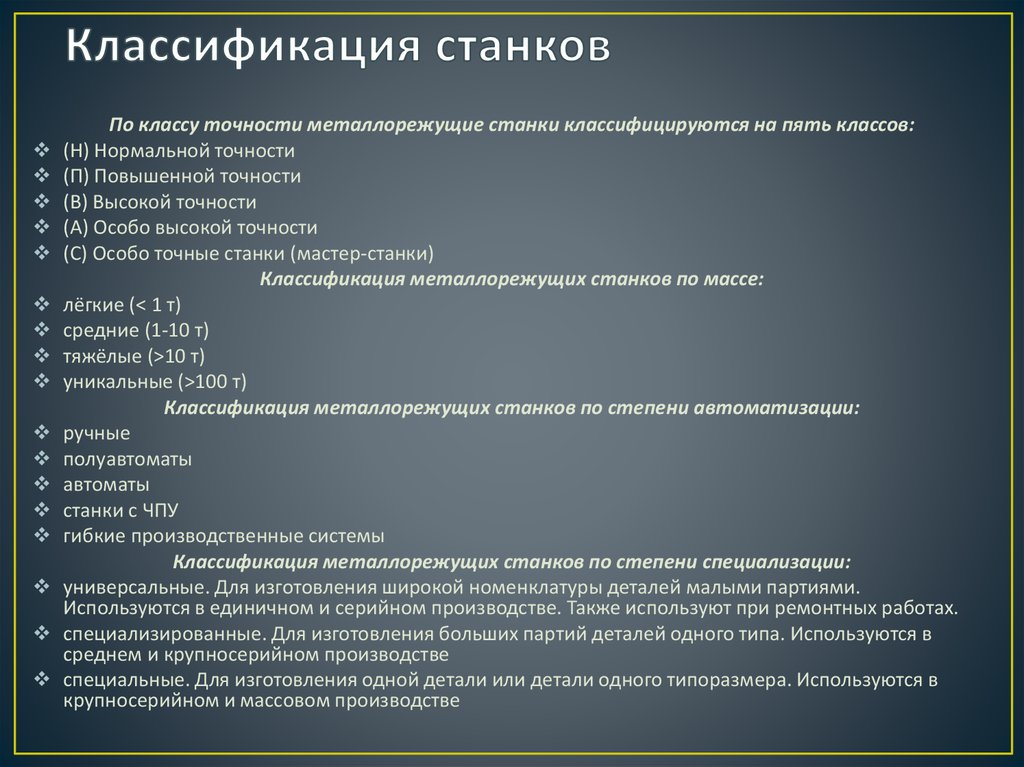

е. на обновление конструкции. Буква (Н, П, В, А, С) в конце цифрового обозначения модели означают точность станка. Например, в обозначении токарно-винторезного станка 16К20П цифра 1 означает группу токарных станков, цифра 6 — тип станка (следовательно, к этому типу относится токарно-винторезный станок), буква К — модернизацию станка, цифра 20 — высота центров (см), буква П указывает, что станок повышенной точности.

е. на обновление конструкции. Буква (Н, П, В, А, С) в конце цифрового обозначения модели означают точность станка. Например, в обозначении токарно-винторезного станка 16К20П цифра 1 означает группу токарных станков, цифра 6 — тип станка (следовательно, к этому типу относится токарно-винторезный станок), буква К — модернизацию станка, цифра 20 — высота центров (см), буква П указывает, что станок повышенной точности. Предназначена для закрепления основных конструктивных узлов агрегата;

Предназначена для закрепления основных конструктивных узлов агрегата; Также присутствуют стойки, где передвигается траверса, оборудованная суппортами.

Также присутствуют стойки, где передвигается траверса, оборудованная суппортами.

Но в случае точения в разгонку увеличивается количество проходов в два раза.

Но в случае точения в разгонку увеличивается количество проходов в два раза. Для примера смотрим картинку ниже. Также придерживаемся следующего правила: Если ширина канавки меньше глубины выбираем многопроходное врезание, иначе плунжерное точение. При точении тонкостенных деталей – точение с плавным врезанием под углом.

Для примера смотрим картинку ниже. Также придерживаемся следующего правила: Если ширина канавки меньше глубины выбираем многопроходное врезание, иначе плунжерное точение. При точении тонкостенных деталей – точение с плавным врезанием под углом.

Первый проход проводим на расстоянии радиуса угла канавки от большего диаметра канавки.

Первый проход проводим на расстоянии радиуса угла канавки от большего диаметра канавки.

Целесообразна при

Целесообразна при