Классификация станков: Классификация металлорежущих станков.

Содержание

Классификация станков с ЧПУ

MaxPlant

Как выбрать станок с ЧПУ

Поставщик подбирает станки, инструмент и оснастку в соответствии с техническим заданием.

Отличия станков одного типа

- Станки отличаются количеством выполняемых операций за одну установку заготовки.

Чем больше операций выполняет один станок, тем меньше станков необходимо для обработки одной детали и тем быстрее выполняется обработка. - Станки отличаются уровнем автоматизации. Станки с автоматической загрузкой, автоматической сменой паллет и инструмента

имеют более короткий цикл работы. - Станки отличаются размерами. Большие и тяжёлые станки могут обрабатывать более крупные и массивные детали.

- Станки с более массивной станиной отличаются более высокой точностью.

- Станки отличаются типами ЧПУ и электроприводов.

- Станки с более мощными электроприводами отличаются более высокой производительностью.

- Станки отличаются уровнем приборной безопасности (safety) для оператора.

- Станки отличаются решениями по удалению стружки, управлению инструментом и заготовками, компенсации тепловой деформации и др.

- Страны происхождения станков отличаются уровнем цен и качества (Европа, Япония, Корея, США, Тайвань, Китай).

- Производители станков отличаются уровнем сервиса, предоставляемого в России (наличием сети сервисных центров,

скоростью поставки запчастей).

Отличия станков разного типа

Отличие токарных станков от фрезерных

В токарных станках вращается обрабатываемая деталь, а во фрезерных станках вращается инструмент (фреза).

Отличие токарно-карусельных станков

В токарно-карусельном станке крупногабаритная заготовка устанавливается на вращающемся столе.

Многофункциональные обрабатывающие центры

Обрабатывающие центры выполняют разные операции: токарные, фрезерные, сверлильно-расточные, шлифовальные и др.

Отличие расточных станков от сверлильных

Расточные станки растачивают отверстия большого диаметра с помощью расточных резцов.

Отличие электроэрозионных супердрелей от сверлильных станков

Супердрель может делать отверстия очень маленького диаметра (от 0,1 мм) в очень твёрдых материалах и в труднодоступных местах.

Исходные данные для выбора станка

- Область применения деталей

- Характеристика деталей

- Конструкторская документация на детали

- Технологический процесс

- Размеры заготовок и готовых изделий

- Вес заготовок

- Материал заготовок

- Производственная программа

- Количество деталей в год

- Режим работы

- Количество рабочих дней в месяце

- Количество рабочих смен в сутки

- Количество рабочих часов в смену

- Цикл работы станка

- Время загрузки

- Время обработки

- Время выгрузки

- Условия эксплуатации и размещения оборудования

- Здание, участок

- Температура окружающей среды

- Влажность и наличие агрессивных сред

- Требования к оборудованию

- Тип привода зажимного приспособления (пневматический, гидравлический, электрический)

- Поставка инструмента и оснастки

- Время переналадки с одного типа деталей на другой

- Смена инструмента

- Смена зажимных приспособлений

- Уровень автоматизации

- Загрузка заготовок в станок на приспособление

- Зажим заготовки

- Обработка в автоматическом режиме

- Разжим

- Выгрузка заготовок со станка после обработки

- Производитель системы числового программного управления (ЧПУ).

Классификация станков

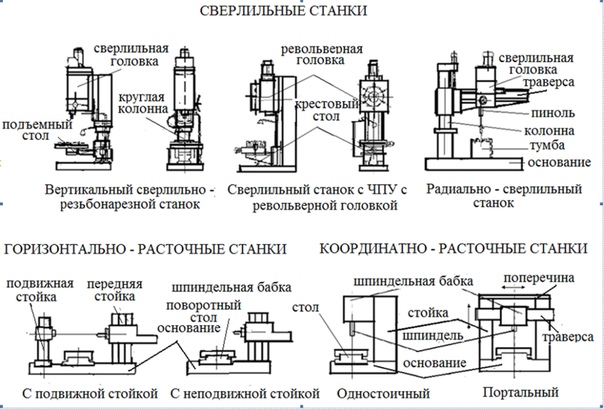

- Сверлильные станки

- Вертикально-сверлильные станки

- Одношпиндельные

- Многошпиндельные

- Радиально-сверлильные станки

- Горизонтально-сверлильные станки глубокого сверления

- Расточные станки

- Горизонтально-расточные

- Вертикально-расточные

- Координатно-расточные

- Токарные станки

- Токарно-карусельные

- Фрезерные станки

- Обрабатывающие центры

- Вертикальные обрабатывающие центры

- Горизонтальные обрабатывающие центры

- 5-осевые обрабатывающие центры

- Шлифовальные станки

- Плоскошлифовальные

- Внутришлифовальные

- Круглошлифовальные

- Бесцентровошлифовальные

- Резьбошлифовальные

- Хонинговальные станки

- Электроэрозионные станки

- Супердрели

- Проволочно-вырезные

- Копировально-прошивочные

- Ленточнопильные станки

- Маятниковые

- Одноколонные

- Двухколонные

- Портальные

- Вертикальные

- Повортоные горизонтальные

- Заточные станки

- Протяжные станки

- Листообрабатывающие станки

- Координатно-пробивные прессы

- Листогибочные прессы

- Вальцегибочные машины

- Гильотинные ножницы

- Лазерная резка металла

- Оптоволоконные резонаторы

- Газовые резонаторы

Производители станков с ЧПУ

Введение в неразрушающий контроль

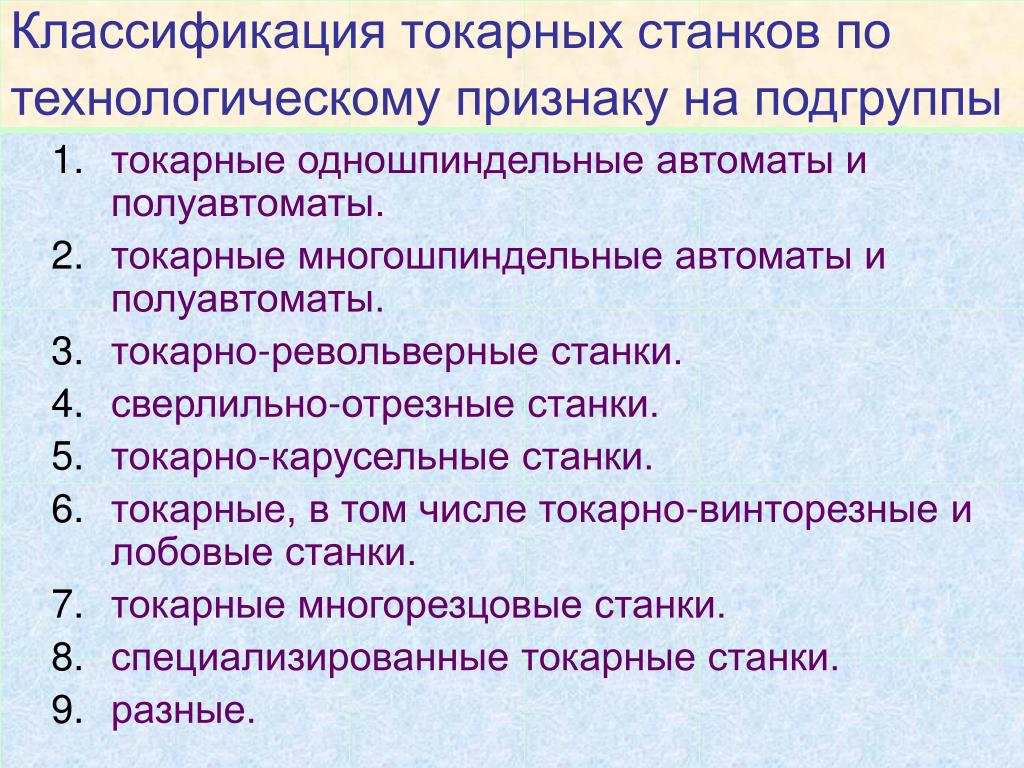

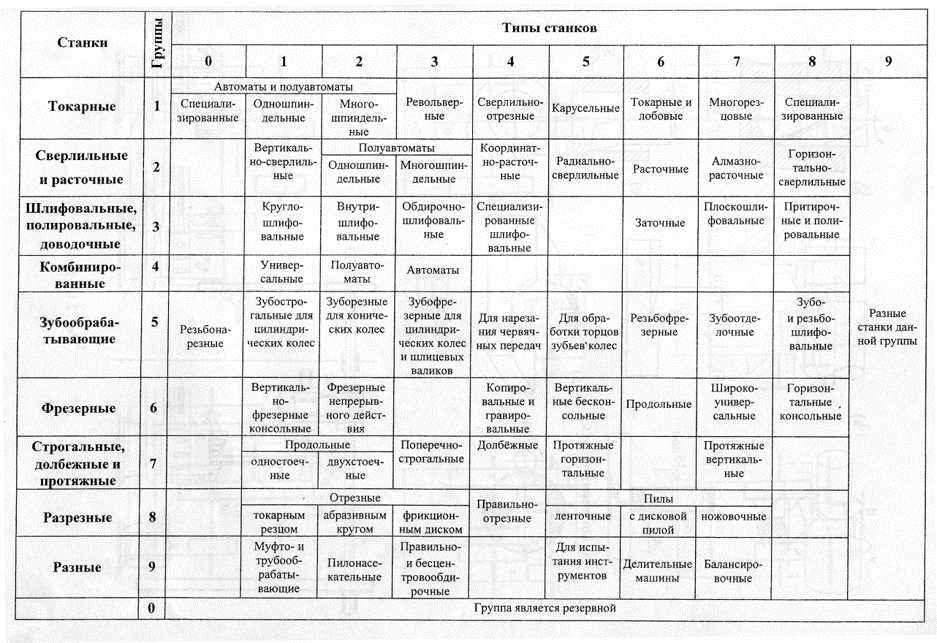

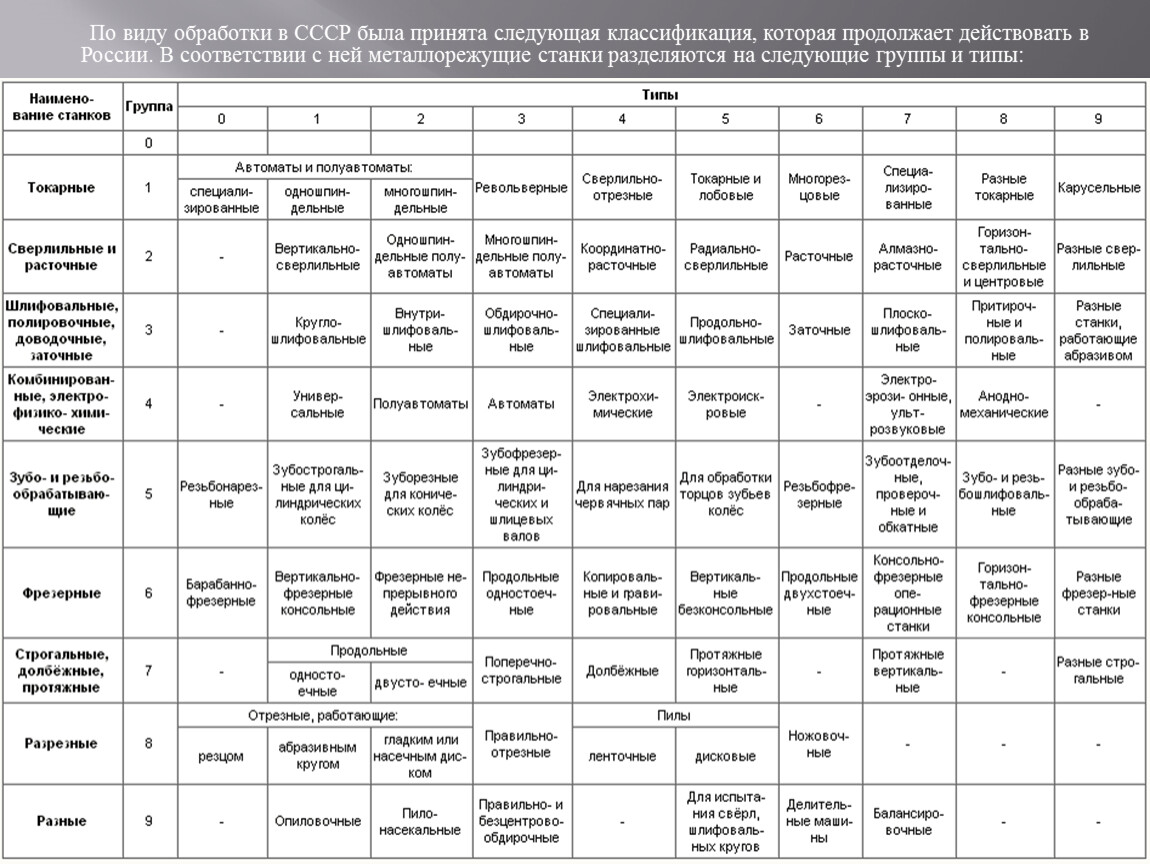

классификация по группам и типам

Станки для резки металла востребованы как на крупном промышленном производстве, так и в небольших частных мастерских. Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Они предназначены для придания металлу желаемой формы, габаритов и прочих характеристик. В этом обзоре будут рассмотрены основные разновидности металлообрабатывающих устройств, принципы их классификации и ключевые отличия.

Типы станков

Все агрегаты для резки металла относятся к одной из одной нижеперечисленных групп:

- Токарные.

- Расточные и сверлильные.

- Доводочные, полировальные, шлифовальные.

- Комбинированные, также известные как агрегаты специального назначения.

- Зубо- и резьбообрабатывающие.

- Фрезерные.

- Протяжные, строгальные, долбежные.

- Разрезные.

- Разные.

У каждой группы есть общепринятое цифровое обозначение. Оно соответствует ее номеру в этом списке.

Металлорежущие станки

Независимо от группы, типа и модели устройства, обработка заключается в том, что заготовка и режущий инструмент выполняют формообразующие движения. За счет этих движений задаются габариты и конфигурация объекта. Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Для ЧПУ-моделей заранее прописывают программу с учетом всех нюансов конкретного объекта и посредством программатора загружают ее в контроллер. Из контроллера команды направляются к рабочим компонентам агрегата. По завершении программы устройство выключается автоматически.

Устройства с числовым программным управлением обеспечивают значительно более высокую скорость и точность обработки по сравнению с традиционными аналогами. Их закупают для крупносерийного производства, так как такие модели успешно интегрируются в крупные автоматизированные линии.

Технология, предполагающая изъятие из тела объекта некой части материала с целью получения желаемой геометрии, известна как субтрактивная. Объектом, к которому применяется воздействие, может выступать как листовой, так и массивный металлопрокат. Из листового получаются плоские объекты разнообразной конфигурации, из массивного — объемные с любым желаемым количеством поверхностей.

С точки зрения физики, металл удастся разрезать, если нарушить его кристаллическую решетку. Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Когда режущий инструмент погружается в объект и продвигается по его поверхности, он своими твердыми острыми кромками разрывает атомные связи в структуре объекта. Во время плазменной или лазерной резки связь между атомами распадается из-за высоких температур. При гильотинной резке или штамповке кристаллическая решетка разрушается из-за деформации сдвига. Достоинство этого метода заключается в том, что после него не остаются отходы.

Опилки представляют собой серьезную проблему для процесса металлообработки. Попадая внутрь станка, металлическая стружка способна привести к поломкам. Поэтому оборудование приходится закрывать предохранительными кожухами, а стружку своевременно удалять. Операторы устаревших моделей станков собирают опилки вручную. На современных моделях размещают транспортерные ленты, которые отгружают стружку в утилизационную емкость. На агрегатах для шлифовки и заточки устанавливают пылеотсосы, которые выводят отходы из зоны обработки.

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами. В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

- Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

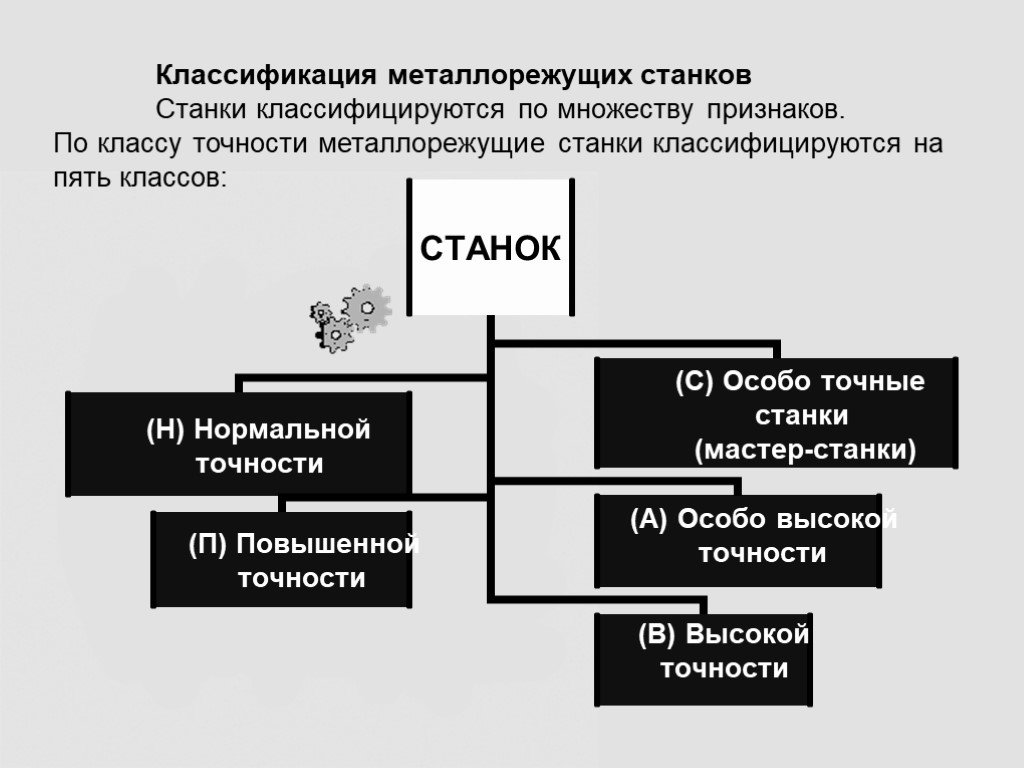

Классификация металлорежущих станков по параметрам

Помимо вышеперечисленных признаков, агрегаты можно классифицировать по следующим параметрам:

- Масса и габариты.

Установка может быть тяжелой, крупной либо уникальной.

Установка может быть тяжелой, крупной либо уникальной. - Степень специализации. Модели, способные работать с заготовками самых разных форм и габаритов, являются универсальными. Устройства, обрабатывающие заготовки с одинаковыми габаритами, являются специальными. Агрегаты, обрабатывающие заготовки разных, но однотипных габаритов, называют специализированными.

- Точность обработки. Нормальная точность обозначается литерой Н, повышенная — П, высокая — В, особо высокая — А.

Отдельно выделяют прецизионные агрегаты, обозначаемые буквой С. Они предназначены для особо точной обработки.

Согласно другой классификации по массе, станки бывают легкими (менее 1 т), средними (от 1 до 10 т), тяжелыми (от 10 до 16 т), крупными (от 16 до 30 т), собственно тяжелыми (от 30 до 100 т), особо тяжелыми (свыше 100 т).

Классификация по уровню автоматизации

В зависимости от того, насколько активным должно быть вмешательство оператора, все модели делятся:

- На автоматические.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки.

Их действия контролируются программой, но оператор должен задавать в них параметры обработки. - C ЧПУ. Весь спектр процессов управляется программой, в которую введена закодированная система числовых значений.

- Полуавтоматические. Оператор обязан вручную установить заготовку, запустить устройство, снять готовый объект. Автоматическое управление в таких моделях распространяется только на вспомогательные операции.

- Ручные. Оператор обслуживает агрегат полностью вручную.

Отдельно выделяют гибкие автоматизированные модули.

Общие особенности конструкции всех типов металлорежущих станков

Как бы станки ни различались по своему функционалу, в их конструкции неизменно присутствует ряд общих элементов:

- Операторская консоль, она же пульт. Она нужна для ввода в агрегат управляющего и контролирующего софта. Консоль позволяет управлять всеми аспектами функционирования устройства также и вручную.

- Контроллер. Он формирует управляющие команды, которые направляются к рабочим элементам агрегата, и контролирует корректность их исполнения.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором.

Также контроллер отвечает за расчеты. В зависимости от того, насколько сложно устроен станок, его контроллер может быть как обычным микропроцессором, так и мощным компрессором. - Дисплей, он же панель для управления и контроля станка. Через этот экран можно смотреть на работу агрегата в режиме реального времени, корректируя при необходимости его настройки и параметры.

Модели для единичного либо мелкосерийного производства могут обладать уникальной конструкцией или существенно отличаться от типовых аналогов. Устройства для крупносерийного и массового производства называют агрегатными, и их конструкция более единообразна. Под агрегатами в данном случае подразумеваются однотипные узлы, из которых собирают станки: столы, станины, рабочие головки и так далее.

Конструкция металлорежущих станков, оснащенных ЧПУ

В любой модели станка присутствуют ключевые элементы, отвечающие за его функционирование. Они обеспечивают движение, благодаря которому происходит резка, и движение подачи, совершаемое заготовкой либо режущим инструментом. Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

Ради осуществления обеих функций в агрегате обязательно присутствуют следующие три компонента:

- Система контроля. Она запускает и останавливает устройство, контролирует все этапы его функционирования.

- Привод — гидравлический, пневматический, механический либо электрический.

- Узел, трансформирующий движение от электродвигателя и передающий его на исполнительный механизм.

Отдельно стоит упомянуть об узлах металлорежущей аппаратуры, на которых размещают инструменты для резки. Они присутствуют на всех станках, так как без них агрегаты не справлялись бы со своей функцией.

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство. - Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги. Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 4382

Получите консультацию специалиста

Каковы общие типы и классификации станков?

Станок является незаменимым инструментом для производства промышленных деталей. Долгое время механическая обработка выполнялась вручную поэтапно. С развитием компьютерных технологий и технологий обработки операционные технологии были интегрированы в обрабатывающие инструменты для производства станков с ЧПУ. Обрабатывающие станки с ЧПУ значительно повышают эффективность производства, освобождая персонал для выполнения других обязанностей. Многие производители используют станки с ЧПУ для производства высокоточных изделий и деталей, которые невозможно изготовить на традиционных станках. Это один из предпочтительных элементов оборудования, используемого во многих производственных отраслях.

Классификация станков

Станки обычно относятся к машинам, которые производят другие машины, и подразделяются на металлорежущие станки, кузнечные станки и деревообрабатывающие станки.

По способу обработки или назначению их можно разделить на токарные, фрезерные, строгальные, шлифовальные, сверлильные, расточные, протяжные, зубообрабатывающие и т. д.

По размеру и качеству обрабатываемой детали производимых, их можно разделить на инструментальные станки, средние и малые станки, большие станки (10–30 т), тяжелые станки (30–100 т) и сверхтяжелые станки (более 100 т).

По точности обработки их можно разделить на относительную точность и абсолютную точность.

В соответствии с различными методами управления станки можно разделить на традиционные станки и станки с ЧПУ. Традиционный станок — это станок, которым управляет человек, а станок с ЧПУ — это автоматический станок, оснащенный системой программного управления. По сравнению с традиционными станками станки с ЧПУ значительно повысили эффективность и точность обработки и стали основным направлением в современной станкостроительной промышленности.

В зависимости от области применения станков их можно разделить на три типа: станки общего назначения, специализированные станки и станки специального назначения.

В соответствии со структурой и расположением станков их можно разделить на вертикальные, горизонтальные, портальные и т. д.

Применение станков с ЧПУ

Функциональные компоненты станков с ЧПУ в основном включают систему ЧПУ , шпиндель, двигатель, привод, ходовой винт, направляющая, инструментальный магазин, поворотная головка и поворотный стол и т. д. Эти компоненты станка с ЧПУ определяют уровень производительности станка с ЧПУ. Давайте посмотрим, в каких областях можно использовать станки с ЧПУ:

Авиационная промышленность: для таких деталей, как крылья самолетов, фюзеляж, хвост, детали двигателя и т. д., необходимые станки включают высокоскоростные пятиосевые обрабатывающие центры, портальные мобильные высокоскоростные обрабатывающие центры, прецизионные токарные станки с ЧПУ, прецизионные горизонтальные обрабатывающие центры, многокоординатные напильниковые фрезерные центры, прецизионные станки для управления зубчатыми колесами и резьбой и т. д.

Производство железнодорожных локомотивов: Для корпусов, осей, колес и других деталей высокоскоростных железнодорожных локомотивов, больших и средних станков с ЧПУ необходимы. Сюда входят токарные станки с ЧПУ, вертикальные и горизонтальные обрабатывающие центры, пятиосевые обрабатывающие центры и портальные фрезерные станки.

Сюда входят токарные станки с ЧПУ, вертикальные и горизонтальные обрабатывающие центры, пятиосевые обрабатывающие центры и портальные фрезерные станки.

Оружейная промышленность: Для танков, бронемашин, пуль, орудий, сердечников и других изделий механическая обработка производится на токарных станках с ЧПУ, вертикальных и горизонтальных обрабатывающих центрах, пятикоординатных обрабатывающих центрах, портальных опиловочных и фрезерных станках, опиловочных и фрезерные обрабатывающие центры, инструменты для обработки зубчатых колес и т. д.

Производство пресс-форм: пресс-формы для автомобильных панелей, пресс-формы для литья под давлением, формовочные экструзионные формы и т. д., требующие высокоскоростных фрезерных станков с ЧПУ, прецизионных электрических обрабатывающих инструментов, высокоточной обработки. центры и прецизионные шлифовальные станки.

Производство электронного информационного оборудования: Для изготовления корпусов электронных изделий высокого класса, статоров роторов двигателей, крышек корпусов двигателей и т. д. необходимы небольшие прецизионные станки с ЧПУ. К ним относятся: высокоскоростные фрезерные центры, высокоскоростные обрабатывающие центры, малые прецизионные токарные станки, малые прецизионные пуансоны, прецизионные и сверхвысокоточные станки с ЧПУ для прецизионной обработки и прецизионные электрические обрабатывающие инструменты.

д. необходимы небольшие прецизионные станки с ЧПУ. К ним относятся: высокоскоростные фрезерные центры, высокоскоростные обрабатывающие центры, малые прецизионные токарные станки, малые прецизионные пуансоны, прецизионные и сверхвысокоточные станки с ЧПУ для прецизионной обработки и прецизионные электрические обрабатывающие инструменты.

Производство энергетического оборудования: портальные опиловочные и фрезерные станки с ЧПУ для тяжелых условий эксплуатации, крупногабаритные напольные опиловочные и фрезерные станки, крупногабаритные токарные станки с ЧПУ, специальные фрезерные станки для обработки корневых канавок лопаток и обрабатывающие станки с ЧПУ для лопаток необходимы для обработка энергетического оборудования

Производство металлургического оборудования: Для непрерывной разливки и прокатки требуются большие портальные фрезерные станки и большие токарные станки с ЧПУ.

Производство строительной техники: Для коробок передач, экскаваторов, кузовов автомобилей, двигателей и других компонентов необходимы малые и средние станки с ЧПУ. К ним относятся: токарные станки с ЧПУ, обрабатывающие центры среднего размера, фрезерные станки с ЧПУ и станки для обработки зубчатых колес.

К ним относятся: токарные станки с ЧПУ, обрабатывающие центры среднего размера, фрезерные станки с ЧПУ и станки для обработки зубчатых колес.

Судостроительная промышленность: Обработка корпусов дизельных двигателей требует использования тяжелых и сверхтяжелых портальных фрезерных и опиловочных станков, мощных напольных фрезерных и опиловочных станков с ЧПУ, крупногабаритных токарных станков с ЧПУ и токарно-фрезерных центров, крупногабаритных Зубошлифовальные станки с ЧПУ, фрезерные станки с приводом от коленчатого вала и крупногабаритные токарно-фрезерные центры с коленчатым валом.

Автомобильная промышленность: Для автомобильных компонентов и двигателей требуются высокоэффективные, высокопроизводительные, специальные станки с ЧПУ и гибкие производственные линии. Обработка запчастей требует использования токарных станков с ЧПУ, вертикальных и горизонтальных обрабатывающих центров, высокопроизводительных шлифовальных станков с ЧПУ.

Преимущества и недостатки станков с ЧПУ

Преимущества:

- Высокая точность обработки

- Стабильное качество обработки

- Высокая эффективность производства

- Эффективная модернизация управления производством

Точность обработки станков с ЧПУ выше, чем у обычных станков, и достигают допусков от 0,05 до 0,1 мм. Поскольку станок с ЧПУ использует цифровые сигналы для управления работой, точность позиционирования высока. Устройство числового программного управления может выдавать выходные импульсные сигналы, которые перемещают части машины с шагом 0,001 мм.

Поскольку станок с ЧПУ использует цифровые сигналы для управления работой, точность позиционирования высока. Устройство числового программного управления может выдавать выходные импульсные сигналы, которые перемещают части машины с шагом 0,001 мм.

Многократное повторение операций гарантирует, что партии продуктов обрабатываются в одних и тех же условиях обработки, в результате чего получаются детали с очень стабильным качеством.

Появление станков с ЧПУ значительно повысило эффективность производства. Высокоскоростное производство эффективно сокращает время настройки и обработки. Инструкции можно хранить в компьютере с ЧПУ, что избавляет от необходимости вносить коррективы при настройке, что значительно сокращает трудозатраты и время.

Станки с ЧПУ в высшей степени стандартизированы, что облегчает управление процессами их обработки.

Недостатки:

Несмотря на высокую эффективность станков с ЧПУ, они требуют более высоких технических навыков для операторов и обслуживающего персонала. Если машина повреждена, потребуется квалифицированный персонал для обслуживания, которое может быть относительно дорогим.

Станок | Определение , Типы , Классификация станков

Содержание

Типы станков

Определение станка

Станок – это непереносное устройство с механическим приводом и разумно оцененное устройство или система устройств, в которых энергия расходуется для выполнения работ. желаемого размера, формы и чистоты поверхности путем удаления лишнего материала с предварительно отформованных заготовок в виде стружки с помощью режущих инструментов, перемещаемых мимо рабочей поверхности (поверхностей).

Подробнее : Станки , Механические проекты, связанные с производством

Основные функции станков

Станки в основном производят геометрические поверхности, такие как плоские, цилиндрические или любые контуры, на предварительно отформованных заготовках путем механической обработки с помощью режущих инструментов.

Физические функции станка при обработке:

- Прочное удержание заготовки и инструмента.

- Передача движений на инструмент и заготовку.

- Подайте питание на пару инструмент-заготовка для обработки.

- Управление параметрами обработки, т. е. скоростью, подачей и глубиной резания.

Металлообрабатывающая промышленность. режущий инструмент, обрабатывающий стальную металлическую спиральную шестерню или червячный вал на токарном станке в мастерской.

Классификация станков

Количество типов станков постепенно увеличивалось до середины 20 века, а затем начало уменьшаться на основе групповой технологии.

Однако станки широко классифицируются следующим образом:

В соответствии с направлением большой оси:

- Горизонтальный – центральный токарный станок, горизонтально-расточный станок и т. д.

- Вертикальный – вертикальный токарный станок, вертикально-фрезерный станок и т.

д.

д. - Наклонный – специальный (например, для трансферных станков).

По назначению:

- Общего назначения – напр. центральные токарные станки, фрезерные станки, сверлильные станки и т. д.

- токарно-карусельный станок, токарно-карусельный станок и т.п.

- Специальное назначение – для серийного производства.

В зависимости от степени автоматизации:

- Неавтоматический – напр. центральные токарные станки, сверлильные станки и т. д.

- Полуавтоматические – токарные станки, револьверные станки, зубофрезерные станки и т. д.

- Автоматические – например, токарные автоматы с одним шпинделем, токарные автоматы швейцарского типа, фрезерные станки с ЧПУ и т. д. В зависимости от размера:

- Сверхмощные – например, токарные станки для тяжелых условий эксплуатации (например, ≥ 55 кВт), расточные станки, строгальные станки, горизонтально-расточные станки и т.

д.

д. - Средние нагрузки — например, токарные станки — 3,7 ~ 11 кВт, колонные сверлильные станки, фрезерные станки и т. д.

- Малые нагрузки — например, настольные токарные станки, сверлильные станки, фрезерные станки.

- Микрообработка – например, микросверлильный станок и т. д.

В зависимости от типа заготовки:

- Пруткового типа (токарные станки).

- Тип патрона (токарные станки).

- Тип корпуса.

По точности:

- Обычные – например, токарные автоматы.

- Высокая точность – например, автоматические токарные станки швейцарского типа.

По количеству шпинделей:

- Одношпиндельные – токарные центры, токарные станки, фрезерные станки и т.д.

В зависимости от типа автоматизации:

- Стационарная автоматизация – например, одношпиндельные и многошпиндельные токарные станки.