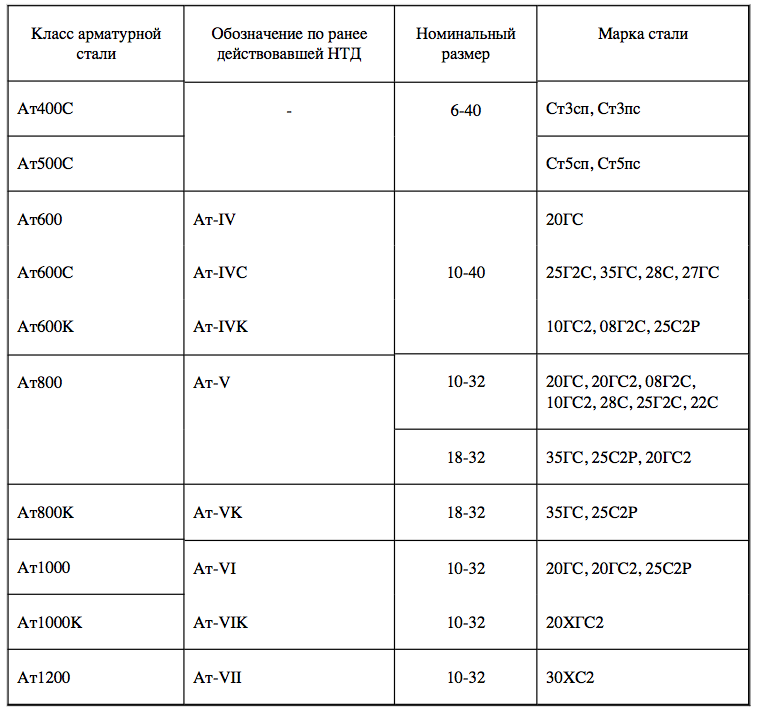

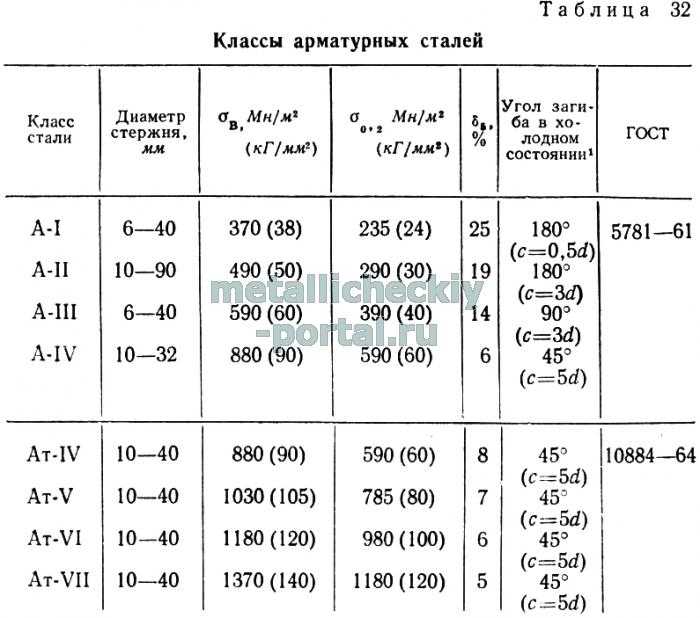

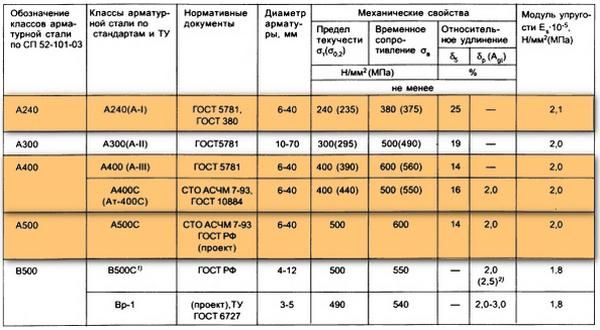

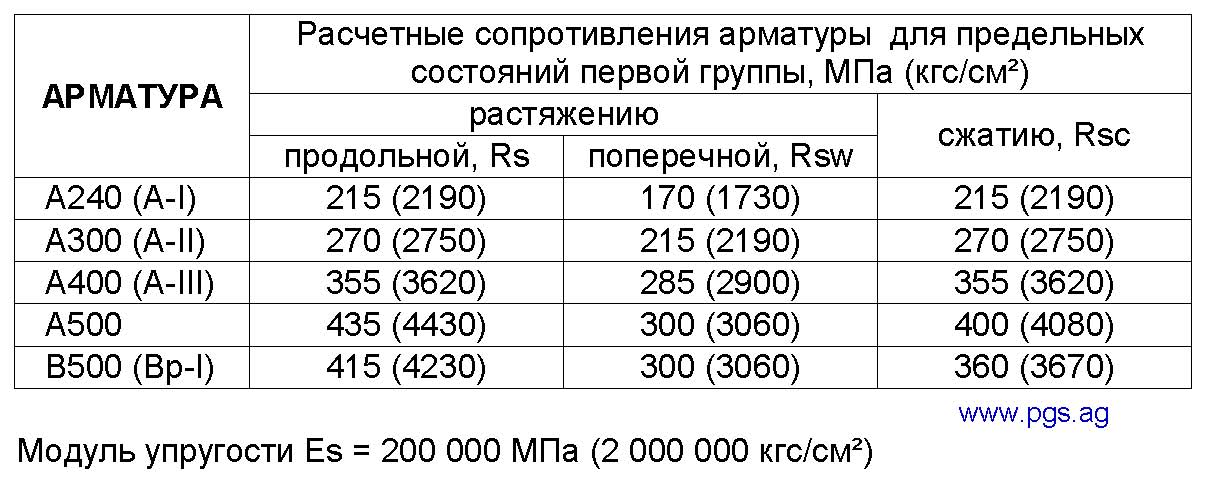

Классы арматуры старые и новые: Класс арматуры — соответствие старой и новой маркировки (таблица)

Содержание

МАРКИРОВКА КОНСТРУКЦИОННЫХ И АРМАТУРНЫХ СТАЛЕЙ

МАРКИРОВКА КОНСТРУКЦИОННЫХ И АРМАТУРНЫХ СТАЛЕЙ

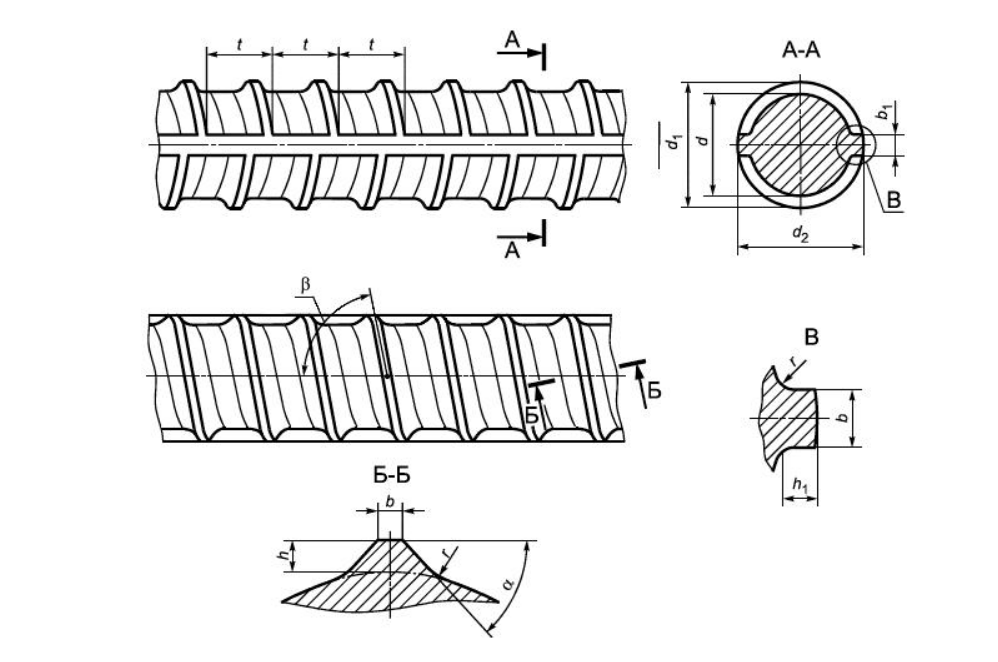

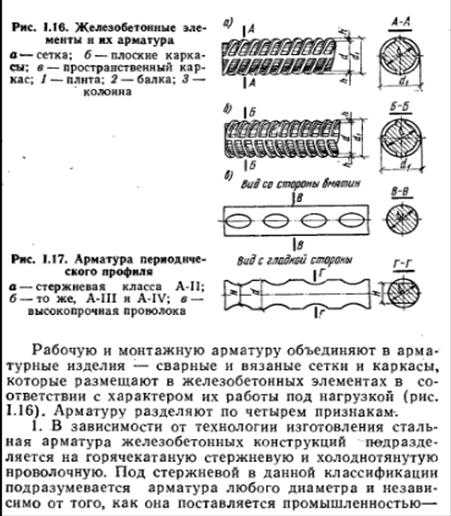

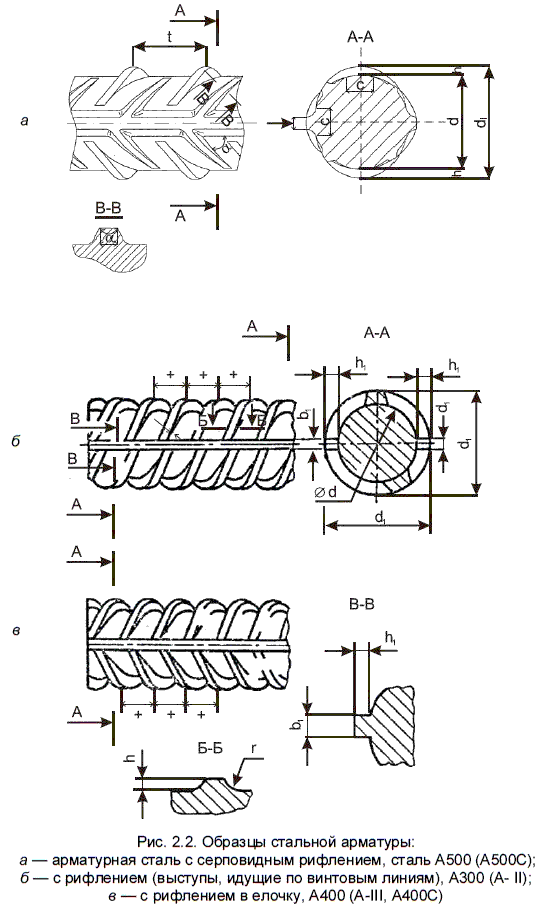

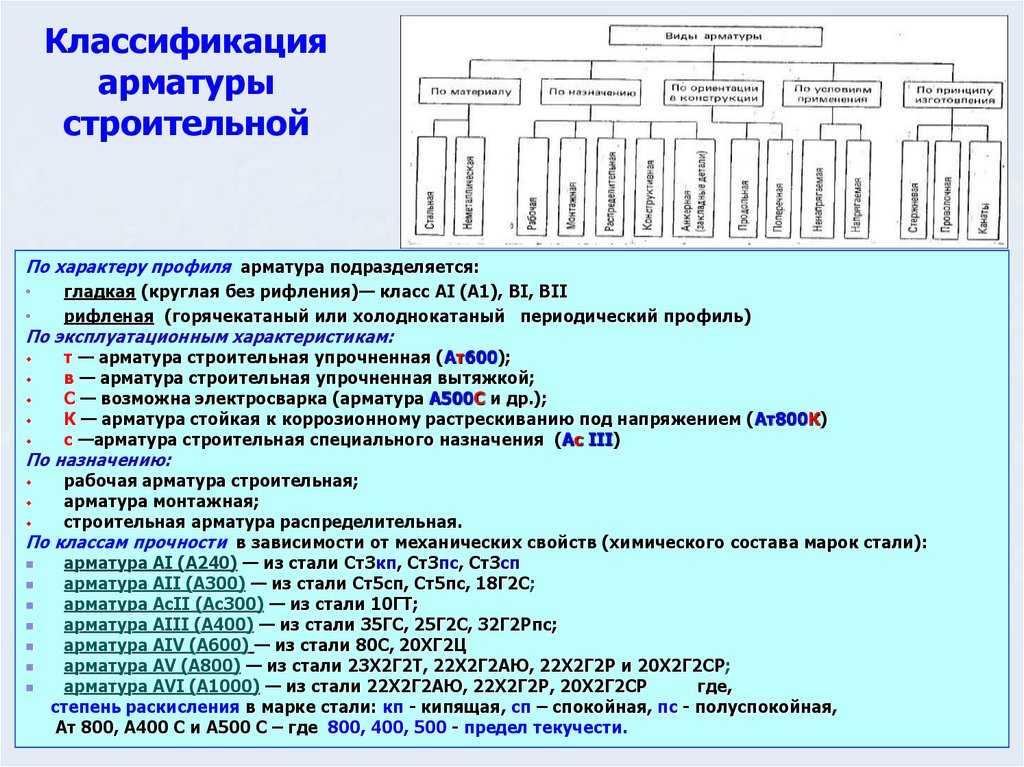

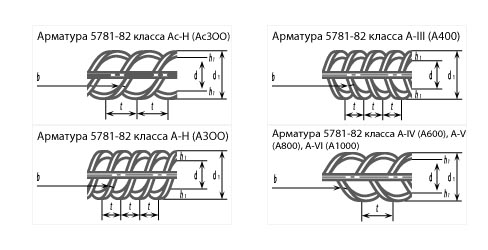

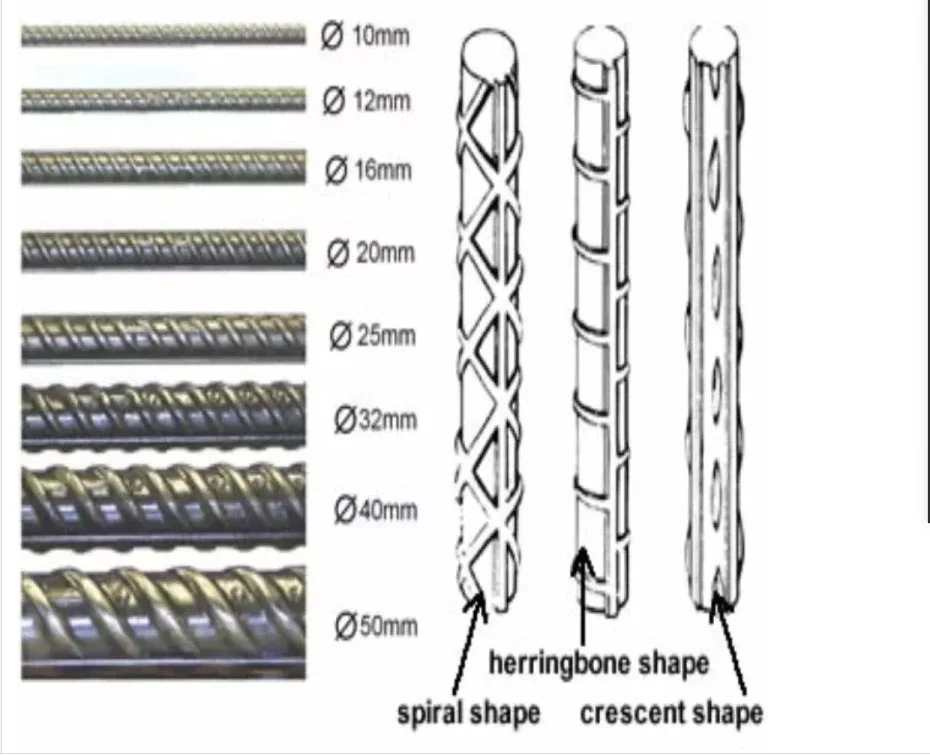

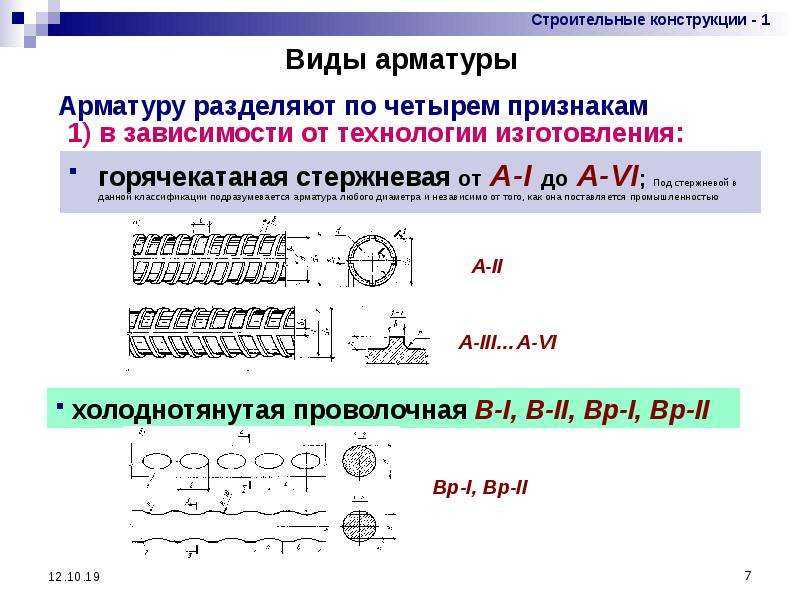

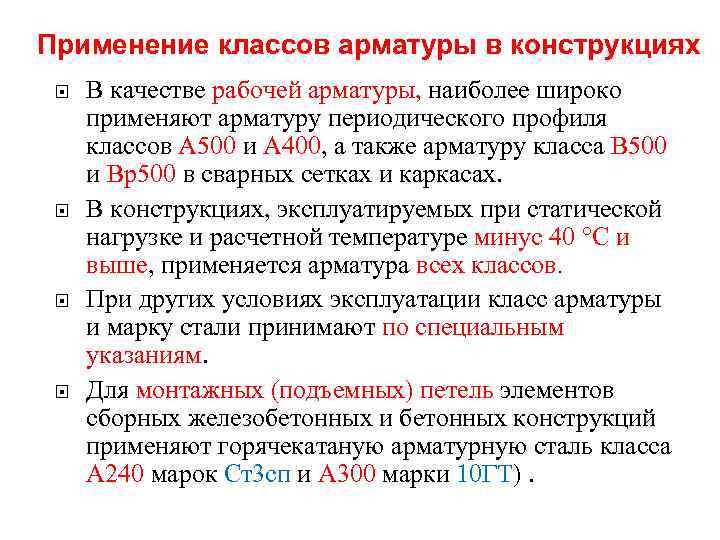

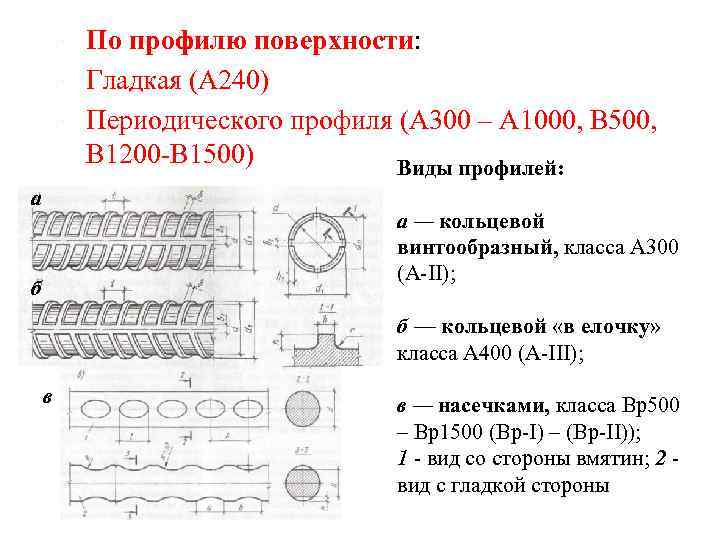

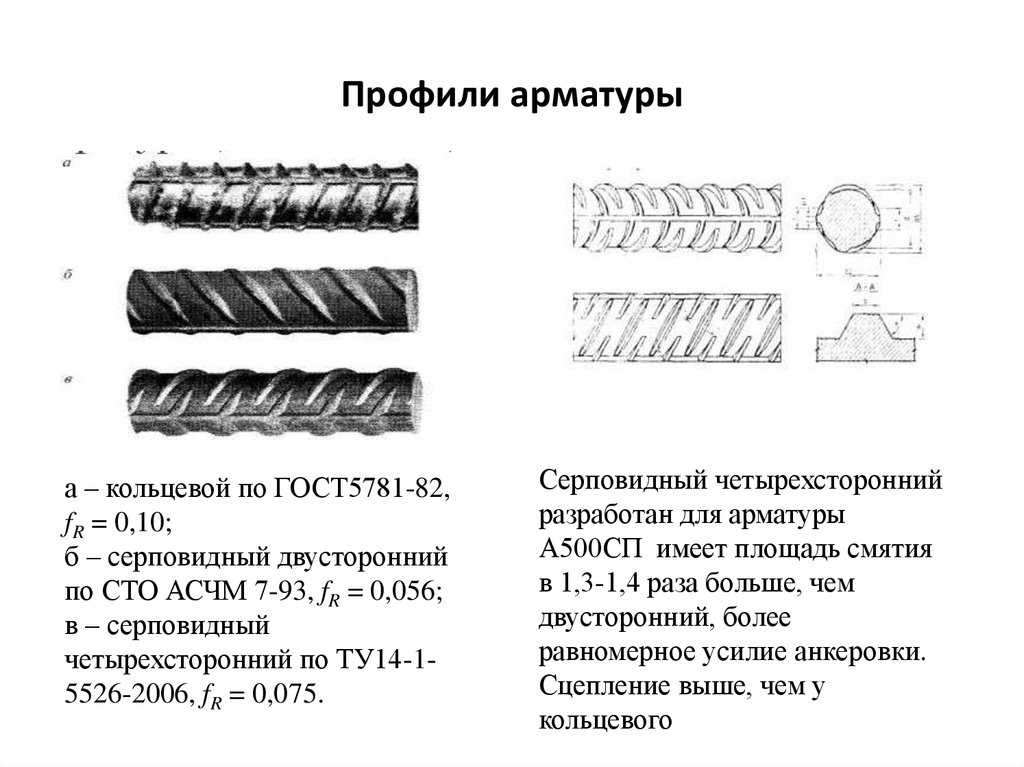

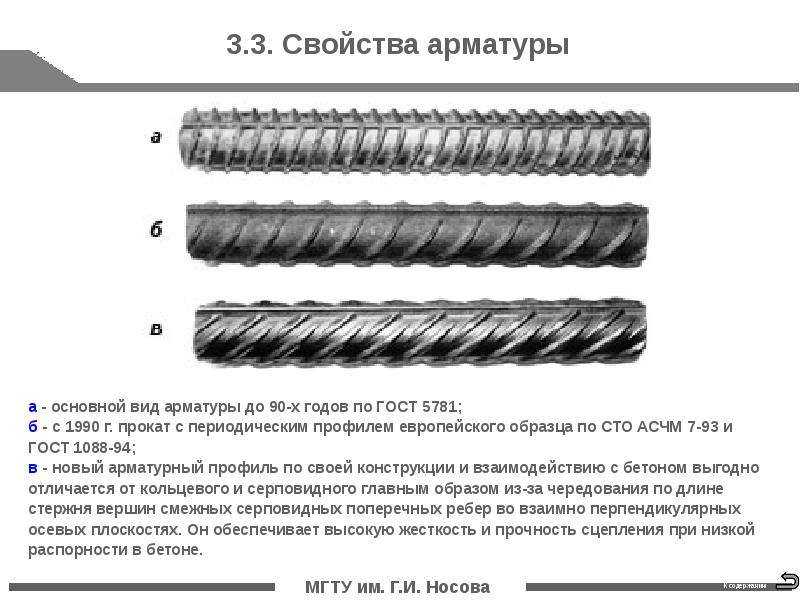

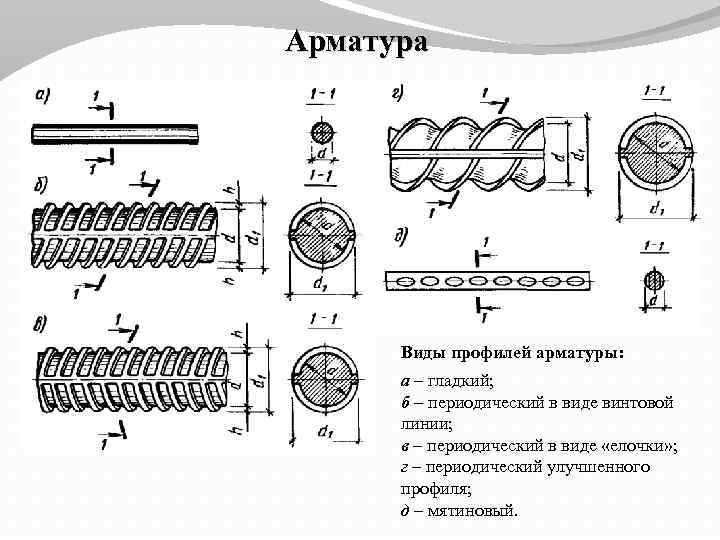

Строительная арматура сильно отличается от промышленной, а стержни первых классов с их отличием в профиле и вовсе распознаются без какого-либо труда. Интересующимся, поможет полная таблица классов. к меню ↑ 2.2 Классификация арматуры (видео) 2.3 Другие виды. Соответственно, рифленый профиль – свидетельство того, что перед вами арматура класса А3 или выше. Применяют ее для разных задач, в том числе не только строительных. В этой статье мы рассмотрим, что такое классы арматуры, какими они бывают, как определить правильный арматурный класс и т.д.

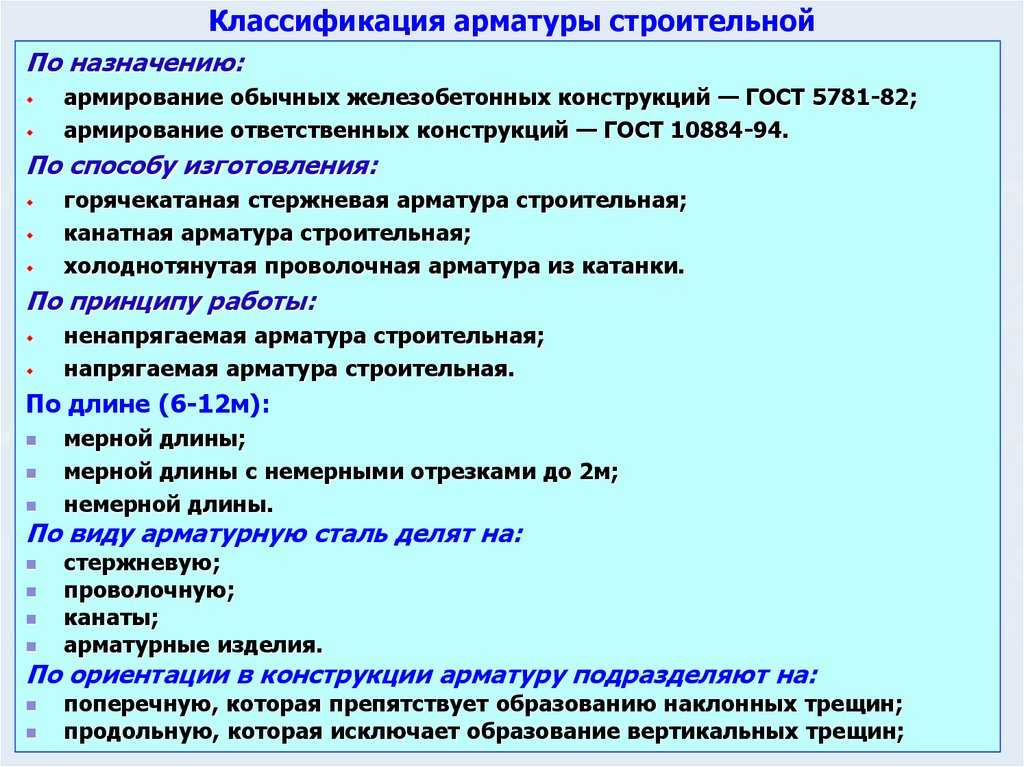

1 Особенности и назначение. Таблица эта очень проста, и содержит в себе несколько колонок. Если же в нем присутствует строительная арматура, то все меняется. Сварке в ней отводится второстепенная роль. Применяется строительная арматура и в других, более специфичных целях. к меню ↑ 1.1 Классификация. Выпускается она в большом количестве вариаций.

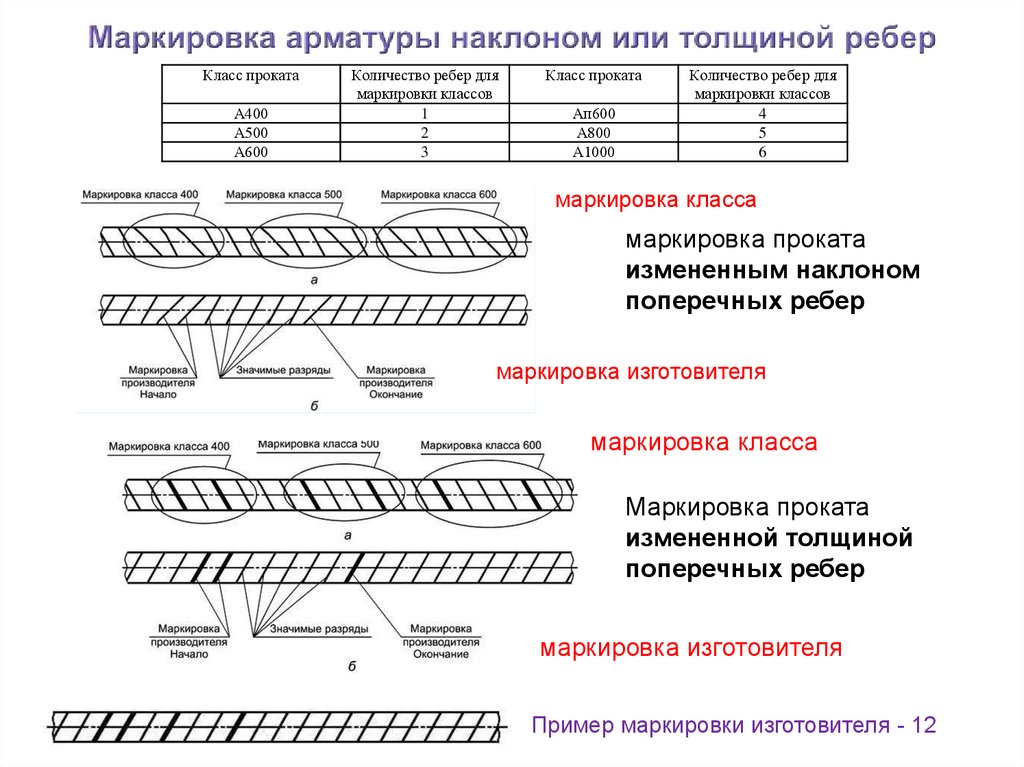

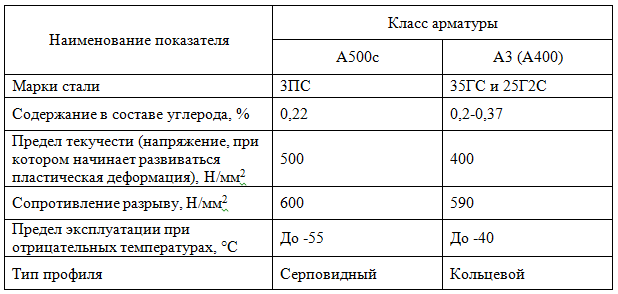

Вам же нужно знать только то, что уровень герметичности узла указывается в его характеристиках, которые можно просмотреть при покупке. к меню ↑ 2.4 Определение на глаз. Дальше смотрим на диаметр, вес и протяжность. Большое количество задач требует большого количества разных по своей структуре и назначению материалов, и строительная арматура – не исключение. Прочность железобетонных конструкций в разы выше, их можно ставить в положение с разносторонне направленными нагрузками и т.д. Арматурная сталь класса А3 долговечна и очень прочна, ее с лихвой хватает на покрытие большинства строительных задач. Промышленные изделия классов А5 и А6 легче определить, когда вы их уже видели. Арматура А3 и выше выпускается с рифленым профилем.

Основывается она на старом ГОСТ, который применялся еще в советские времена. Сама суть железобетонных конструкций заключается в сочетании арматурных каркасов и монолитного бетона. Именно класс А3 считается самым популярным. Читайте также: что относят к фонтанной арматуре, и для чего она необходима? Тем более что отличий между ними, кроме конечно названия, практически нет. В первую очередь смотрим на профиль стержня.

В первую очередь смотрим на профиль стержня.

Первые два образца – монтажная арматура . Гладкий профиль – это всегда первый, реже второй класс. Сейчас строители понемногу отходят от него, принимая за основу новые марки. Добавление марки «К», означает что сталь обработали специальными составами, она будет долговечнее, не поддастся коррозии, по крайней мере, в первое время, но и обойдется вам дороже. Пример гладкой арматуры класса А1. Есть и другие, менее популярные элементы аббревиатуры, но их мы рассматривать не будем.

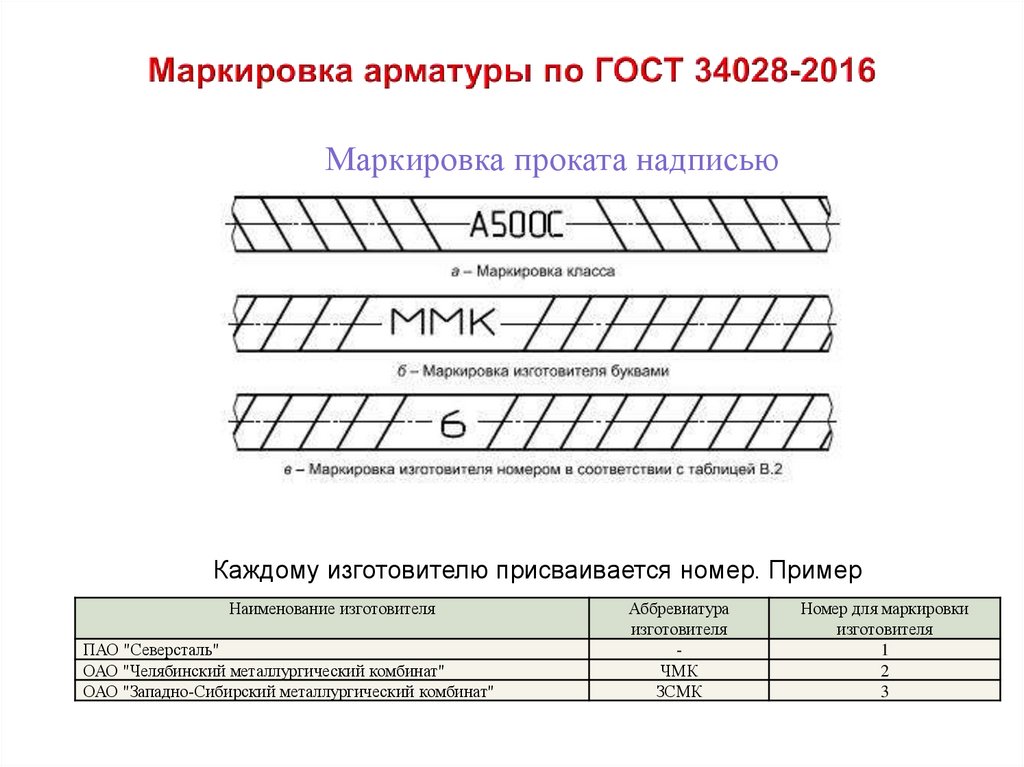

Существуют дополнительные маркировочные знаки, обозначающие те или иные особенности конкретного стержня. Добавление буквы «С», означает что арматура легко сваривается. Устанавливать их в каркас несущих конструкций запрещено. Рассмотрим конкретные различия между классами. Статьи по теме: Портал об арматуре » Арматура » Виды » Что нужно знать о маркировке и видах арматуры? Выучив эти простые правила, вы научитесь отличать один класс от другого, без привлечения документации.

Ориентироваться во всем том разнообразии, которое нам предлагает строительная арматура, позволяет таблица арматурных классов. Образцы класса А3 и А4 имеют сходные диаметры, но последний, как правило, крупнее, делается из более качественной стали. Стоит понимать, что использование арматуры, классов и ее разновидностей – сфера довольно широкая. Изделия второго класса выпускаются с рифленым профилем, диаметрам от 10 до 80 мм, а в некоторых случаях и больше. Стальная арматура для строительных каркасов. Без внутреннего металлического стержня бетон быстро растрескивается и разрушается. Класс арматуры или класс арматурной стали – это специальное обозначение, так называемая маркировка, обозначающая предельные прочности стержня, его допустимые размеры, определение задач и т.д.

Любая армированная строительная конструкция, так или иначе, состоит из арматуры. Без герметичности невозможно осуществить сборку нормального трубопровода, поэтому на показатель герметичности, обращают серьезное внимание. Тут нужно понимать, что далеко не каждый класс такой арматурной продукции легко соединяется с другими металлами посредством сваривания. Что нужно знать о маркировке и видах арматуры? Строительство любого здания, кроме малых архитектурных форм, никак не обходится без использования арматуры. Также арматурная сталь и создаваемая из нее строительная арматура задействуется, когда надо выполнить какие-либо серьезные монтажные работы, что-то закрепить или зафиксировать в одном положении.

Тут нужно понимать, что далеко не каждый класс такой арматурной продукции легко соединяется с другими металлами посредством сваривания. Что нужно знать о маркировке и видах арматуры? Строительство любого здания, кроме малых архитектурных форм, никак не обходится без использования арматуры. Также арматурная сталь и создаваемая из нее строительная арматура задействуется, когда надо выполнить какие-либо серьезные монтажные работы, что-то закрепить или зафиксировать в одном положении.

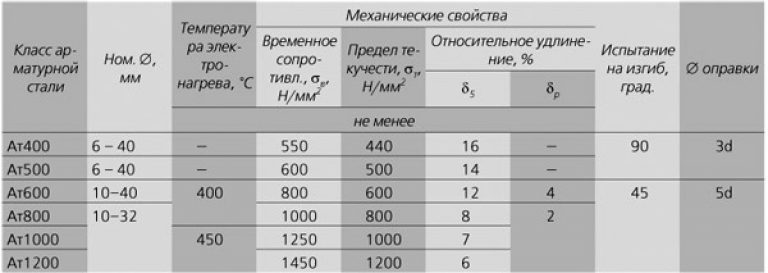

Например, арматура класса А500С, типичный образец сварных строительных стержней. Для производства стержней всех классов в наше время используется арматурная сталь 3-5СП, если подразумеваются стандартные углеродные образцы, и 25Г2С или 35ГС, если нужна сталь легированная к меню ↑ 2.1 Дополнительная маркировка. Таблица крупного образца может содержать в себе массу параметров, для простых обывателей совершенно незнакомых, сокращенная таблица содержит только краткий минимум необходимой информации. к меню ↑ 2 Классы и их различия. В первой маркировка, а дальше указываются ее параметры: вес, предельные диаметры, выдерживаемые нагрузки и сопротивление, возможность или невозможность встраивать ее состав напряженных железобетонных конструкций и т.д, относительное удлинение, длина стержня. Классификация арматуры подразумевает деление ее на разные типы, предназначаемые для разных, иногда прямо противоположных требований.

В первой маркировка, а дальше указываются ее параметры: вес, предельные диаметры, выдерживаемые нагрузки и сопротивление, возможность или невозможность встраивать ее состав напряженных железобетонных конструкций и т.д, относительное удлинение, длина стержня. Классификация арматуры подразумевает деление ее на разные типы, предназначаемые для разных, иногда прямо противоположных требований.

Существует и понятие, запорная или трубопроводная арматура. Но в общих чертах и можно описать, как укрупненная сталепрокатная продукция, с большой длиной и укрупненным серповидным или кольцевым профилем. Арматурная сталь выполняет массу задач, основная из которых – помощь в формировании железобетонных конструкций. Изделия первого класса имеют диаметр от 6 до 40 мм и гладким профилем. У них не хватит прочности, да и отсутствие граней ухудшает сцепление с бетоном.

Маркировка конструкционных и арматурных сталей

Основное направление – сборка несущих каркасов железобетонных конструкций. Строительная сфера огромна, в ней легко запутаться даже профессионалу. Стоимость арматуры А3 не слишком высокая, в отличие от моделей высоких классов, что тоже хорошо выделяет ее на фоне остальных. Стержни класса А3 обладают уникальным сочетанием прочности, сопротивления напряжением, а также имеют рифленый профиль. В ней есть свои классы, в том числе самый важный – класс герметичности.

Строительная сфера огромна, в ней легко запутаться даже профессионалу. Стоимость арматуры А3 не слишком высокая, в отличие от моделей высоких классов, что тоже хорошо выделяет ее на фоне остальных. Стержни класса А3 обладают уникальным сочетанием прочности, сопротивления напряжением, а также имеют рифленый профиль. В ней есть свои классы, в том числе самый важный – класс герметичности.

В некоторых ситуациях сталь плохо держит сварку, да и не всегда такие задачи перед ней стоят. Дабы не путаться в типах конструкций и их каркасах, желательно уметь различать стержни на глаз, хотя бы их основные характеристики. Арматура А3 с рифленым профилем. Класс герметичности влияет на то, насколько качественно узел отрабатывает в трубопроводе. В гражданском и промышленном строительстве используется арматура: Первой указана, так называемая старая маркировка. Гладкий профиль делается только для арматуры ненапряженной, предназначенной для монтажных работ.

Стойкая к коррозии арматура А4 на складе. Диапазон рабочих диаметров равен 8-40 мм. К тому же, развить его не так сложно. Изделия третьего и выше класса с гладким профилем не выпускаются вообще. Это впрочем, не значит, что можно обойтись совсем без сварных изделий, для чего и придумали выпускать дополнительный подкласс, предназначенный в том числе, и для удобного сваривания с другими металлоконструкциями.

Диапазон рабочих диаметров равен 8-40 мм. К тому же, развить его не так сложно. Изделия третьего и выше класса с гладким профилем не выпускаются вообще. Это впрочем, не значит, что можно обойтись совсем без сварных изделий, для чего и придумали выпускать дополнительный подкласс, предназначенный в том числе, и для удобного сваривания с другими металлоконструкциями.

Для него они слишком дороги, если так конечно можно выражаться. Закупают их для промышленности, где необходимо возводить прочнейшие несущие конструкции под масштабные проекты, типа огромных цехов, заводов выдерживающих массу тяжелого оборудования и т.д. Есть старые и новые обозначения. Читайте также: обзор стеклопластиковой арматуры, список плюсов и минусов, сфера применения. Такое умение поможет вам в будущем. Нами уже были рассмотрены основные виды арматуры, а также таблица классов.

В отличие от арматуры А3, класс А4 выдерживает больше нагрузок, и лучше справляется с ролью каркаса для сильно напряженных конструкций, к примеру, фундамента дома. Таблица арматурны классов. Все что от вас требуется – запомнить несколько правил, и дальше следовать им каждый раз, когда от вас требуется распознать, что же за продукция лежит под ногами. Таблица бывает короткой и расширенной. Предел их рабочих характеристик превышает любые возможные требования и нормы в гражданском строительстве.

Таблица арматурны классов. Все что от вас требуется – запомнить несколько правил, и дальше следовать им каждый раз, когда от вас требуется распознать, что же за продукция лежит под ногами. Таблица бывает короткой и расширенной. Предел их рабочих характеристик превышает любые возможные требования и нормы в гражданском строительстве.

Арматурная сталь и стержни делятся на конкретные классы, у каждого есть своя маркировка. К примеру, запись типа А3К – это определение стержня арматуры класса А3 с дополнительной защитой от коррозии. Как вы уже наверняка знаете, стержни имеют разный профиль, от гладкого до рифленого или серповидного. Все остальное придет с опытом. Классы А5 и А6 в гражданском строительстве своего применения не нашли.

Различить запись очень легко, достаточно взглянуть на последнюю букву в аббревиатуре. Вязка большинства арматурных каркасов сводится к соединению стержней проволокой или муфтами. Это отдельная разновидность оборудования, используемая в сантехнике. Однако на этом различия между ними не заканчиваются. Классификация арматуры была придумана как раз для всевозможного упрощения и унификации процессов.

Классификация арматуры была придумана как раз для всевозможного упрощения и унификации процессов.

Смотрите также

1 МЕТР АРМАТУРЫ ВЕСИТ

Теперь читатель знает, сколько весит один метр. Арматура класса А3 имеет поперечное рифление. При вязке каркасов, сеток, а также при возведении…

36 АРМАТУРА ВЕС

Из прутковой стали. Сортамент арматуры 36 мм включает металлопрокат из таких видов стали: углеродистой #8212, ее состав соответствует ГОСТу 380-88 ,…

А III 10 АРМАТУРА ВЕС

Возвращаемся к школьному курсу геометрии. Если рассчитать нужно массу не одного метра, а конкретного арматурного стержня, площадь круга нужно будет…

АРМАТУРА 10 500С ВЕС

В следствие чего, уменьшается расход арматуры на 20-25% без увеличения стоимости на неё, улучшается качество бетонирования из-за уменьшения насыщения…

АРМАТУРА 10 А240 ВЕС

Арматура А3 не обладает необходимыми защитными характеристиками и в таких условиях может деформироваться и потрескаться.

Но в большинстве случаев он не…

Но в большинстве случаев он не…

Рубрика «Ответы на вопросы» — Ревит с нами

Да, что-то редко последнее время пишу в блог — но это потому, что вся движуха сейчас в нашем чате! Вообще я не очень люблю чаты — отвечаешь на вопрос, а он потом уезжает вверх и теряется за тонной других сообщений.

В этой статье решил вынести интересные и частые вопросы, чтобы не потерялись и лежали тут. Некоторые ответы будут отдельными статьями, а здесь пока соберу небольшие вопросы.

Evgenyi Trifonov спрашивает: как добавить в ВРС арматуру А400?

Ответ: действительно, в старых версиях шаблона были предусмотрены и типы стержней, и столбцы в ВРС и для А500, и для А400, но в новых шаблонах — только А500. Так как в одном проекте вряд ли будет применяться одновременно и А400, и А500, я решил не захламлять проект и не дублировать классы арматуры. Если у вас применяется А400 вместо А500, то просто переименуйте А500 на А400 в «Свойствах типа» стержней и поменяйте текст в заголовке ВРС.

Fire_5 спрашивает: почему так странно отображается арматура?

Ответ: для арматуры на виде было включено «Отображать неперекрытые».

В этом режиме арматура всегда «Отображается на переднем плане», и это обычно нужно, чтобы на разрезе/узле выделить определенные, важные для узла стержни. На 3D это выглядит странно. Если надо увидеть арматуру внутри бетона — лучше включить «Прозрачность».

Nursultan Murat спрашивает: а вот здесь почему так странно отображается хомут?

Ответ: а здесь как раз нужно включить «Отображать неперекрытые» для хомута на этом виде — часть его перекрывается бетоном!

Спрашивает Poteshkina Irina: никак не получается настроить план-схему выпусков. Арматура не показывается почему-то. Если стержень скопировать, то виден становится.

Ответ: и опять дело в флажке «Показать неперекрытые»! Если включить его для арматуры, то стержни станет видно. И новых стержней, созданных на виде, этот флажок включен сразу. поэтому скопированные и видно сразу.

И новых стержней, созданных на виде, этот флажок включен сразу. поэтому скопированные и видно сразу.

Также вопрос от Ирины: почему не удаётся заармировать лестницу, созданную «Моделью в контексте»?

Ответ: дело не в «Модели в контексте», а в том, что применена категория «Лестницы». Возможность их армирования появилась только в Revit 2020. В старых версиях я обычно использовал для лестниц категорию «Перекрытия» — они нормально армируются.

Кирилл спрашивает: какие семейства металлопроката лучше использовать с шаблоном Weandrevit 2020?

Ответ: в плане металлопроката параметры не отличаются от шаблона Weandrevit 2017, поэтому можно использовать те же семейства.

Mikhail Zubarev спрашивает: можно ли «зеркалить» в вертикальном направлении семейства «На основе стены»?

Ответ: к сожалению нет, нельзя. Элементы управления в семействе позволяют зеркалить только «в плане», не по высоте. Например, мне пришлось сделать 3 отдельных семейства обрамления проёма: сверху, сбоку и снизу, но если бы использовал, например, «Семейство на основе линии» — было бы достаточно одного. Зато семейства «на основе стены» умеют автоматом считывать толщину стены…

Зато семейства «на основе стены» умеют автоматом считывать толщину стены…

Вячеслав спрашивает: почему теряется защитный слой по торцу плиты при соединении её со стеной?

Ответ: Если вся грань конструкции полностью перекрыта гранью какой-либо другой присоединенной конструкции, то защитный слой у неё отключается (и хорошо: иначе мы не смогли бы так свободно армировать одну конструкцию, соединенную из нескольких элементов). Конкретно в этом случае можно, например, не соединять плиту со стеной, а сделать в стене вырез (семейством, например), или сделать утеплитель отдельной стенкой, и кирпич разрезать по высоте на отдельные стены. Соединять элементы из разных материалов вообще надо с осторожностью.

Настя Мамонова спрашивает: почему не удается разместить семейство «лягушки» на разрезе по лестнице, хотя рабочая плоскость для размещения задана?

Ответ: Вы смотрите на плоскость с торца, потому на неё и нельзя размещать элементы. Так же, как и нельзя, например, создавать стены на разрезе. Поставьте лягушку на 3д виде и далее двигайте на разрезе. Кстати, лягушку удобно ставить «На грани» сразу внизу на наклонную грань марша, создавать отдельную «опорную плоскость» не надо.

Так же, как и нельзя, например, создавать стены на разрезе. Поставьте лягушку на 3д виде и далее двигайте на разрезе. Кстати, лягушку удобно ставить «На грани» сразу внизу на наклонную грань марша, создавать отдельную «опорную плоскость» не надо.

Также Настя спрашивает: как правильно задать параметры для «Г-шек», чтобы в спецификацию они приходили в погонных метрах?

В шаблоне Weandrevit 2017 было сделано так, что гнутые стержни всегда подсчитываются «Штуками». Если это не требуется, то надо убрать not(Арм.ЭскизВкл) из формулы расчетного параметра «ПодсчетКакПогонныеМетры» в спецификации арматуры и ВРС. В шаблоне 2020 это уже сделано сразу.

Bogdan Samokish спрашивает: почему «Арматурная сетка» не приходит в ведомость расхода стали?

Ответ: потому, что «Арматурная сетка» в Revit — другая категория, это не «Несущая арматура». См. видеоурок. В шаблоне есть отдельная «ВРС для арматурных сеток», но если нужно посчитать именно вместе с остальной арматурой — то нужно делать сетки IFC-семействами или «Группой» из арматурных стержней.

Grin R спрашивает: почему спецификации арматуры не копируются из файла в файл?

Ответ: это баг в версиях Revit до 2019. Не копируются спецификации арматуры при наличии параметров из «Типоразмера» арматурного стержня. Нужно:

— удалить через «Параметры проекта» параметры, которые использовались в «Типоразмере» арматурного стержня;

— скопировать спецификации;

— восстановить параметры через «Копирование стандартов — Параметры арматуры».

Кстати, думаю, вы знаете проблему с «тормозящими» спецификациями: они тоже возникают из-за «параметров типа» арматуры и излечиваются схожим образом. А появилась эта проблема в Revit 2019, в той же версии, где исправили ошибку с копированием спецификаций!.Совпадение? Не думаю! Может быть, не просто так раньше спецификации не копировались.

Советую вообще не копировать спецификации из файла в файл! Лучше пользоваться именно спецификациями, уже имеющимися в шаблоне, т.к. сторонние, скорее всего, не будут работать правильно, не говоря уже о других глюках.

Также Grin R спрашивает: заармировали пилон и объединили арматуру в группу, чтобы раскопировать ее в другие пилоны. Хомуты и шпильки привязываются к новой основе нормально, а вот продольные стержни привязываются к вышерасположенному пилону. Приходится или вручную менять «Метку основы», или сдвигать верхний пилон перед копированием арматуры, а потом возвращать назад.

Ответ: это происходит из-за того, что пилоны были созданы в неверной последовательности: нижние позже верхних. Это можно определить по id элементов: у созданных позднее id будет больше. Хомуты и шпильки определяют новую «метку основы» правильно потому, что находятся целиком внутри пилона; но вертикальная арматура проходит через несколько конструкций, и Revit выбирает в качестве метки основы элемент с меньшим id (т.е. «забетонированный» раньше — и логично), но в вашем случае этим «ранним» элементом оказывается как раз верхний пилон. Вывод: надо моделировать конструкции именно в том порядке, как они будут возводиться.

Grin R: добавляет: «У вышележащего код выбора 1679944, у нижнего код 1706094. Спасибо за подсказку. Вашу гипотезу подтверждает то, что на вышележащих этажах такой проблемы уже нет. Все привязывается верно.»

Иван Ефимов спрашивает: почему Revit «подвисает» на несколько секунд при открытии «главного меню» (кнопка «R»)?

Это из-за «списка недавних файлов» — в них висят файлы, недоступные в данный момент (например, вы открывали файлы по VPN, который сейчас отключен). Нужно почистить список недавних файлов. Хранится он файле Revit.ini, он лежит по адресу: C:\Users\<username>\AppData\Roaming\Autodesk\Revit\<product name and release>. Нужно удалить все записи в блоке [Recent File List].

Alex Smail спрашивает: что делать, если в окне «Переименовать уровни» включил флажок «больше не показывать», но щелкнул не ту кнопку? Можно ли как-то «сбросить» и чтобы окно снова появилось?

Ответ: да. Нужно найти в файле Revit. ini вот эти строки и удалить:

ini вот эти строки и удалить:

Добавляет Иван Ефимов: «недавно узнал, разбираясь с развёртываниями, что в Revit.ini можно подкручивать существенно больше параметров чем считал ранее. Например открыл для себя «калькулятор интерфейса«. В общем, чтение справки и мануалов иногда крайне полезно.»

Александр Харипончук спрашивает: можно ли сделать семейство «Элемента узла» так, чтобы в нём отображались размеры?

Ответ: действительно, если в семействе поставить «Размеры», то они отображаются только внутри редактирования семейства (и нужны только для параметризации семейства, не для графики). Но можно нарисовать размеры обычными линиями, а текст размера выводить вложенным семейством «типовой аннотации» с «меткой», в которую выводится текст размера.

Vadim Boreiko спрашивает: Создавались новые файлы-хранилища (под новые объекты) путём удаления всех объектов внутри модели и сохранения как модель из хранилища. Сейчас эти файлы могут синхронизироваться по минут 10.

Файл, сознанный на новом шаблоне синхронизируется секунд 10. Можно как-то аккуратно вычистить старые файлы, заставив нормально работать?

Ответ: Способа «освежить файл», чтобы он стал как новый, я не нашел. Даже если вычистить все неиспользуемые элементы, «мусор» всё равно остается (параметры и определения параметров, последовательность id и т.д.).

Нужно ВСЕГДА создавать проекты только из шаблона.

Добавляет Александр Мельничук: «У меня был случай, когда шаблон был сделан на базе пилотного проекта и содержал в себе определения общих параметров, которых уже в нем и не было. Весь этот зоопарк кочевал из версии в версию и в какой-то момент при копировании из него спецификаций Ревит просто вылетал. Помогла тщательная и кропотливая очистка шаблона, и то, не без потерь. Так что лучше оставить практику копирования из проекта в проект Автокаду.»

Petr Efremov спрашивает: после применения к балке инструмента «Соединение» она становится другим элементом (например, её нельзя будет включить в группу). Но даже после удаления «узла» балка всё равно остаётся «сломанной». Как-то возможно вернуть свойства элемента «по умолчанию» (как до редактирования со вкладки «Сталь»)?

Но даже после удаления «узла» балка всё равно остаётся «сломанной». Как-то возможно вернуть свойства элемента «по умолчанию» (как до редактирования со вкладки «Сталь»)?

Ответ: да! Сам сначала думал, что «вылечить» её уже нельзя, но можно поменять типоразмер на железобетонную балку, а затем обратно на металлическую. Балка «выздоравливает»!

Вячеслав спрашивает: в спецификации арматуры есть параметр «Арм.ОкруглениеДлины». Как поменять его значение? По щелчку по параметру ничего не происходит.

Ответ: эти параметры меняются через «Управление — Информация о проекте». Да, в спецификациях можно использовать параметры из «Информации о проекте»! Это удобно, когда нужно ввести какой-то глобальный параметр для всего проекта:

. спрашивает: как добиться, чтобы в спецификации заголовок одного столбца собрался в группу?

Ответ: добавить любой ненужный параметр, объединить с ним, потом параметр удалить — «группировка заголовков» останется.

На этом пока всё. Заходите в наш чятик, чтобы раньше всех узнавать последние новости!

Переосмысление арматуры: Армирование становится зеленым

30 июля 2022 г.

Фото Ricardo Gomez Angel

Авторы Chris Bennett, iSCS, CDT и Aurora Jensen бетон под напряжением. Описывая его более гуманистически, можно рассматривать арматуру как часть мышечной скелетной системы здания. Вместе арматура и бетон работают, чтобы противостоять растягивающим усилиям и увеличивать полезность конструкции. Без арматуры люди не смогли бы строить высоко в небо или безопасно пересекать большие водные пространства. Однако воплощённый углерод, образующийся при производстве и транспортировке традиционной арматуры, значителен. К счастью, на рынке появляется все больше новых альтернатив традиционной арматуре, и сталелитейная промышленность делает все возможное, чтобы строить более экологично.

Стальная арматура

Исторически армирование изготавливалось из стали. Основной «черный» стержень, распространенный на всех видах строительных площадок, представляет собой арматуру из углеродистой стали. Он обладает высокой прочностью на растяжение, но легко подвергается коррозии, что делает его плохим выбором для матриц с высокой вероятностью воздействия влаги. ASTM A615M-09, Стандартные технические условия на стержни из деформированной и углеродистой стали для армирования бетона , охватывают параметры длины и витков различной арматуры.

Основной «черный» стержень, распространенный на всех видах строительных площадок, представляет собой арматуру из углеродистой стали. Он обладает высокой прочностью на растяжение, но легко подвергается коррозии, что делает его плохим выбором для матриц с высокой вероятностью воздействия влаги. ASTM A615M-09, Стандартные технические условия на стержни из деформированной и углеродистой стали для армирования бетона , охватывают параметры длины и витков различной арматуры.

Арматура с эпоксидным покрытием представляет собой стандартную стальную арматуру с тонким слоем эпоксидной смолы. Обеспечивает повышенную устойчивость к коррозии; однако само эпоксидное покрытие хрупкое и легко откалывается во время транспортировки или установки. Это может оставить пораженные участки подверженными коррозии. Рекомендации по арматуре с защитным эпоксидным покрытием изложены в Стандартных технических условиях ASTM A775M-19, для стальных арматурных стержней с эпоксидным покрытием .

ACI 360, «Руководство по проектированию плит на грунте», указывает направление для армирования входящих углов для уменьшения растрескивания. Фото предоставлено компанией Bennett Build

Оцинкованная арматура выполняет ту же роль, что и арматура с эпоксидным покрытием, благодаря процессу цинкования. По сравнению с арматурой с эпоксидным покрытием, оцинкованные разновидности не так устойчивы к коррозии, но их сложнее сколоть и повредить. Материалом покрытия для оцинкованной арматуры является цинк, который наносится различной толщины с помощью процесса, называемого «погружением» или «горячим погружением». Болты, стяжки, дюбели и анкеры могут быть оцинкованы.

Арматура из нержавеющей стали обладает значительной коррозионной стойкостью и не требует обработки сколов, как арматура с эпоксидным покрытием. Это делает его оптимальным выбором для простоты установки и долговечности железобетона. Однако арматура из нержавеющей стали традиционно очень дорога и обычно используется только в проектах, требующих долгосрочной защиты от коррозии, таких как мосты или в регионах с более высокой сейсмической активностью. Он также более углеродоемок, чем стандартная арматура, более чем на 10 процентов. В Северной Америке основным стандартом для арматуры из нержавеющей стали является ASTM A9.55/A955M, Стандартные технические условия на деформированные и плоские стержни из нержавеющей стали для армирования бетона . Он включает размерные профили стержней и другую информацию для помощи проектным группам.

Он также более углеродоемок, чем стандартная арматура, более чем на 10 процентов. В Северной Америке основным стандартом для арматуры из нержавеющей стали является ASTM A9.55/A955M, Стандартные технические условия на деформированные и плоские стержни из нержавеющей стали для армирования бетона . Он включает размерные профили стержней и другую информацию для помощи проектным группам.

Несмотря на то, что сталь обладает превосходной прочностью, ее ахиллесова пята — воплощенный углеродный след. Тонна стали стоит около тонны выбросов парниковых газов (ПГ), что примерно эквивалентно количеству двуокиси углерода (CO 2 ), сожженного в 40 баллонах с пропаном для домашнего барбекю. Сталь также имеет более высокий углеродный след (по весу) по сравнению с бетоном. Согласно информации Всемирной ассоциации производителей стали, производство стали составляет от шести до семи процентов глобальных выбросов парниковых газов.

Хотя стальная арматура более подвержена коррозии и содержит больше углерода по сравнению с композитной арматурой, ее превосходная пластичность делает ее лучшим выбором в зависимости от области применения. Фото Анны Сили

Фото Анны Сили

Основным фактором выбросов стали является производственный процесс. Существует два основных типа заводов: кислородная печь (КК) и электродуговая печь (ЭДП). Сталь – это сплав железа и углерода. Устаревшие конвертерные печи сжигают ископаемое топливо для нагрева железной руды, кокса и известняка до температур, превышающих 2000 C (3632 F). Затем его смешивают с от 25 до 40 процентов железного и стального лома для производства новой стали. Современные ЭДП-печи плавят железный и стальной лом для производства новой стали, достигая гораздо более высокого уровня содержания вторичного сырья, составляющего 9от 0 до 100 процентов. В то время как ЭДП стали преобладающей формой производства стали в США, конвертерные печи по-прежнему являются наиболее распространенными печами, используемыми во всем мире.

Учитывая высокое содержание вторичного сырья, содержание углерода в стали, полученной в ЭДП, примерно в два раза меньше, чем в конвертерной стали. Однако уменьшить углеродный след стали не всегда так просто, как заказать сталь на заводе в ЭДП, поскольку тип производства привязан к форме стали. Горячекатаные стальные профили, например, обычно производятся на заводах ЭДП в США. Однако профили с полым конструкционным профилем (HSS) с большей вероятностью поступают на заводах в конвертере. Арматура может быть произведена с использованием процессов кислородного конвертера или ЭДП, поэтому предпочтительнее получать арматуру из ЭДП-печей.

Горячекатаные стальные профили, например, обычно производятся на заводах ЭДП в США. Однако профили с полым конструкционным профилем (HSS) с большей вероятностью поступают на заводах в конвертере. Арматура может быть произведена с использованием процессов кислородного конвертера или ЭДП, поэтому предпочтительнее получать арматуру из ЭДП-печей.

Недавно также была поставлена под сомнение эффективность указания более высокого содержания вторичного сырья в качестве метода сокращения воплощенного углеродного следа стали. Поскольку количество доступного стального лома ограничено, некоторые эксперты предполагают, что указание более высокого содержания вторичного сырья в металлопродукции лишь произвольно изменяет распределение производителем учета лома, перекладывая эту выгоду от одного покупателя к другому, а не создавая какие-либо существенные изменения в цепочке поставок. практики. До тех пор, пока указание более высокого содержания вторсырья не сделает методы разборки и восстановления стали более желательными и фактически не добавит больше лома в систему, будет сложно вносить изменения путем указания более высокого содержания вторсырья.

Страницы: 1 2 3

Бетон Раздел 03 Раздел 05 Полимер, армированный волокном Арматура Стальная арматура

Сталь

по сравнению с арматурой из стеклопластика? | FHWA

Полевые исследования показывают, что полимер, армированный стекловолокном, предлагает вариант с низкой стоимостью жизненного цикла для армирования бетонных покрытий.

Этот грузовик движется по первому в стране испытательному участку GFRP-CRCP, построенному на участке шоссе 9 в Западной Вирджинии. Исследовательская группа сделала этот снимок во время полевого наблюдения 31 января 2008 г.

Полимерная арматура, армированная стекловолокном, является одним из новых продуктов на рынке, который может предложить транспортной отрасли ряд преимуществ. Поскольку он легкий и не подвержен коррозии, затраты на строительство должны быть ниже, а тротуары должны служить дольше. Однако лабораторные исследования предлагают ограниченную помощь в определении реальных характеристик арматурных стержней из полимера, армированного стекловолокном (GFRP), в непрерывно армированных бетонных покрытиях (CRCP). Причины: трудности моделирования полевых граничных условий, таких как трение от подстилающего слоя и ограничения от обочин или прилегающих покрытий; экологические изменения; транспортные нагрузки; и возможные варианты строительных работ. Чтобы преодолеть эти ограничения и лучше понять поведение GFRP-CRCP, исследователи обратились к полевым исследованиям.

Причины: трудности моделирования полевых граничных условий, таких как трение от подстилающего слоя и ограничения от обочин или прилегающих покрытий; экологические изменения; транспортные нагрузки; и возможные варианты строительных работ. Чтобы преодолеть эти ограничения и лучше понять поведение GFRP-CRCP, исследователи обратились к полевым исследованиям.

При поддержке и сотрудничестве Федерального управления автомобильных дорог (FHWA), Министерства транспорта Западной Вирджинии (WVDOT) и подрядчиков исследователи Университета Западной Вирджинии (WVU) недавно завершили первый в стране испытательный участок GFRP-CRCP вместе со стальным — Тестовый сегмент CRCP для изучения характеристик двух материалов арматуры. Участки для испытаний стеклопластика и стали расположены на трассе 9 в Мартинсбурге, в северо-восточном углу Западной Вирджинии.

«Использование арматурных стержней из стеклопластика вместо обычной стальной арматуры в CRCP, как было продемонстрировано прошлой осенью [2007 г. ] в Западной Вирджинии, предлагает некоторые интересные соображения по производительности», — говорит Сэм Тайсон, инженер по бетонным покрытиям, FHWA. «Во-первых, коррозионная стойкость стержней из стеклопластика делает их привлекательными по очевидным причинам, особенно в штате, где зимние условия требуют частого применения антиобледенительных химикатов. характеристики обеспечивают уникальный подход к проектированию и строительству CRCP. Наконец, поскольку стеклопластик не является магнитным, его использование в бетонных покрытиях, где должны быть установлены различные устройства для контроля дорожного движения и платы за проезд, может быть выгодным».

] в Западной Вирджинии, предлагает некоторые интересные соображения по производительности», — говорит Сэм Тайсон, инженер по бетонным покрытиям, FHWA. «Во-первых, коррозионная стойкость стержней из стеклопластика делает их привлекательными по очевидным причинам, особенно в штате, где зимние условия требуют частого применения антиобледенительных химикатов. характеристики обеспечивают уникальный подход к проектированию и строительству CRCP. Наконец, поскольку стеклопластик не является магнитным, его использование в бетонных покрытиях, где должны быть установлены различные устройства для контроля дорожного движения и платы за проезд, может быть выгодным».

Эти качества являются явными преимуществами стеклопластика, но исследование WVU не сделало выводов относительно характеристик, включая коррозионную стойкость, поскольку прошло недостаточно времени для получения достаточных результатов. Тем не менее, исследование показало, что CRCP, армированные стеклопластиком, могут быть построены с низкими затратами и без дополнительного времени строительства.

Обзор исследования

WVDOT выделила двухполосный участок шоссе 9 длиной 610 метров (2000 футов) в качестве испытательного полигона для исследования. План эксперимента включал две секции CRCP для сравнения. Сегменты, армированные стекловолокном и сталью, имеют длину 305 метров (1000 футов) и толщину 25 сантиметров (10 дюймов). WVU уточнил, что оба сегмента должны быть построены из бетона, содержащего крупный заполнитель известняка, уложенного на стабилизированное цементом основание.

Подрядчик построил две экспериментальные секции CRCP 25 сентября 2007 г., и WVU непрерывно контролировал их в течение первых 3 дней, чтобы изучить поведение растрескивания на ранних стадиях. По мере затвердевания бетона в течение этого периода исследователи WVU зафиксировали изменения деформации бетона, деформации арматуры и температуры. Исследователи WVU обнаружили, подсчитали и измерили ранние трещины, чтобы оценить расстояние и ширину. Затем исследовательская группа проанализировала и сравнила данные, а также дополнительные данные о трещинах, полученные примерно через 1 месяц и 4 месяца после строительства.

Члены бригады подрядчика укладывают слой земляного полотна во время строительства тестовых участков.

Детали конструкции

Каждая секция CRCP состоит из двух полос движения с асфальтированными обочинами. Слой земляного полотна, состоящий из обработанного цементом заполнителя, обеспечивает равномерную поддержку секций CRCP. Поверх земляного полотна в качестве подстилающего слоя служит свободно дренируемый базовый слой с заполнителем № 57. Подрядчик стабилизировал основание с помощью портландцемента типа 1, чтобы получить устойчивую к эрозии стабилизированную опору под обеими секциями.

Для секции, армированной стеклопластиком, проект предусматривал использование продольных арматурных стержней № 7 из стеклопластика. Для стального армированного профиля в проекте предусмотрена стальная продольная арматура № 6. В обоих тестовых сегментах подрядчик разместил продольные стержни на середине глубины плиты.

Для поперечной арматуры, поддерживающей продольную арматуру, подрядчик разместил арматуру № 6 из стеклопластика и № 5 поперечных стальных стержней из черной стали на расстоянии 1,2 метра (4 фута). Подрядчик уложил поперечную арматуру на пластиковые опоры для арматуры из стеклопластика и стальные опоры для стальной арматуры. Стулья — это опоры, удерживающие арматуру в правильном положении во время укладки бетона.

Подрядчик уложил поперечную арматуру на пластиковые опоры для арматуры из стеклопластика и стальные опоры для стальной арматуры. Стулья — это опоры, удерживающие арматуру в правильном положении во время укладки бетона.

Обеспечение достаточной прочности соединения в местах соединения внахлестку продольных арматурных стержней важно для предотвращения расширения трещин и последующего разрушения конструкции. Таким образом, требуется минимальная длина соединения, в 40 раз превышающая диаметр арматуры для стеклопластика и в 25–30 раз для стали, с не менее чем тремя надежными стяжками для каждого соединения внахлестку. Для стальных стержней использовалась обычная стальная стяжка, а для стеклопластика – пластиковые стяжки. Подрядчик также расположил стыки внахлест по тротуару, чтобы предотвратить локальные напряжения в плите.

Подрядчик использовал три концевых соединения широкополочных балок между двумя испытательными участками и примыкающими полосами обычного бетонного покрытия (JPCP) на трассе 9. конец плиты CRCP. В системе соединения балок с широкими полками нижняя часть балки частично встроена в железобетонную шпалную плиту, большую горизонтальную плиту, которая поддерживает концы примыкающих тротуаров. Шпальная плита под стыком обеспечивает большую опорную поверхность и дополнительную опору для свободных концов. Стальной фланец помогает защитить углы от выкрашивания и способствует передаче нагрузки через соединение.

конец плиты CRCP. В системе соединения балок с широкими полками нижняя часть балки частично встроена в железобетонную шпалную плиту, большую горизонтальную плиту, которая поддерживает концы примыкающих тротуаров. Шпальная плита под стыком обеспечивает большую опорную поверхность и дополнительную опору для свободных концов. Стальной фланец помогает защитить углы от выкрашивания и способствует передаче нагрузки через соединение.

Бетонные смеси и свойства армирования

Для обоих испытательных участков подрядчик использовал один и тот же состав бетонной смеси в соответствии с Разделом 601 Стандартных технических условий и материалов Департамента автомобильных дорог Западной Вирджинии MP 711.03.23 для бетона на портландцементе. Подрядчик использовал портландцемент типа I в бетонной смеси вместе с летучей золой класса F. Крупный заполнитель представлял собой известняк № 57, а мелкий заполнитель — природный песок. Подрядчик также включил воздухововлекающую и водоредуцирующую добавки. Водоцементное отношение составляло 0,42. Разработчики WVU указали, что бетонная смесь имеет относительно высокую прочность бетона, чтобы избежать чрезмерно узких интервалов между трещинами.

Водоцементное отношение составляло 0,42. Разработчики WVU указали, что бетонная смесь имеет относительно высокую прочность бетона, чтобы избежать чрезмерно узких интервалов между трещинами.

На этой фотографии показаны сборки непрерывной арматуры с арматурой из стеклопластика. Здесь показаны сборки непрерывной арматуры со стальными арматурными стержнями.

Свойства арматуры из стеклопластика, предоставленные производителем стеклопластика, включают продольный модуль упругости (показатель деформации арматуры) 40,8 гигапаскалей, ГПа (5,92 на 106 фунтов на квадратный дюйм, фунтов на квадратный дюйм), и прочность на растяжение 620,6 мегапаскалей, МПа. (90 тысяч фунтов на квадратный дюйм, тысяч фунтов на квадратный дюйм) для арматурного стержня № 6 и 586,1 МПа (85 тысяч фунтов на квадратный дюйм) для арматурного стержня № 7. Арматура из стеклопластика состоит из кальциево-алюмосиликатных стеклянных волокон и матрицы из модифицированной уретаном винилэфирной смолы с минимальным содержанием волокна 70% по весу. Подрядчик использовал типичную деформированную арматуру из стали марки 60 для сечения сталь-CRCP.

Подрядчик использовал типичную деформированную арматуру из стали марки 60 для сечения сталь-CRCP.

Строительство

Укладка бетона для стальной секции CRCP началась примерно в 9:00 утра при температуре окружающей среды около 20 градусов Цельсия, oC (68 градусов по Фаренгейту, oF). Подрядчик завершил участок стали-CRCP около 12:30. а затем началось бетонирование секции GFRP-CRCP.

Свойства тестовых секций

Товар | Армированный сталью CRCP | Усиленный стеклопластиком CRCP |

|---|---|---|

Ширина плиты | 7,32 метра (24 фута): две полосы движения по 3,66 метра (12 футов) | 7,32 метра (24 фута): две полосы движения по 3,66 метра (12 футов) |

Ширина обочины для асфальта | Ширина 3,05 метра (10 футов) рядом с правой полосой движения; Ширина 1,22 метра (4 фута) рядом с полосой обгона | Ширина 3,05 метра (10 футов) рядом с правой полосой движения; Ширина 1,22 метра (4 фута) рядом с полосой обгона |

Продольная арматура | № 6 арматурных стержней на расстоянии 15,24 см (6 дюймов) | Арматурный стержень № 7 на расстоянии 15,24 см (6 дюймов) |

Диаметр продольных стержней | 1,91 см (0,75 дюйма) | 2,22 см (0,875 дюйма) |

Подбаза | 10,16-сантиметровый (4-дюймовый) слой основания с открытым уклоном и свободным дренажем, стабилизированный с содержанием цемента 9062 кг на кубический метр, кг/м3 (15065 фунтов на кубический ярд, фунт/ярд3) | Основание с открытой планировкой и свободным дренажем толщиной 10,16 см (4 дюйма), стабилизированное с содержанием цемента 9062 кг/м3 (15065 фунтов/ярд3) |

Основание | Основание из обработанного цементом заполнителя толщиной 27,31 см (10,75 дюйма) | Основание из обработанного цементом заполнителя толщиной 27,31 см (10,75 дюйма) |

Требуемая прочность бетона на сжатие | 40,7 мегапаскалей, МПа (5900 фунтов на квадратный дюйм, psi) | 40,7 МПа (5900 фунтов на кв. |

Коэффициент продольного теплового расширения | 11,88 микродеформаций на градус Цельсия, мкЭ/°C (6,6 микродеформаций на градус Фаренгейта, мкЭ/°F) | 6,58 мкЭ/°C (3,66 мкЭ/°F) |

По мере укладки температура поверхности подстилающего слоя повышалась из-за постоянного воздействия солнечных лучей. Подрядчик измерил температуру поверхности подстилающего слоя около 39°С.oC (103 oF) в 13:30. Во избежание ухудшения удобоукладываемости под воздействием температуры из-за того, что сухие заполнители подстилающего слоя поглощают воду из бетонной смеси, и нежелательного растрескивания из-за ускоренных темпов потери влаги, перед укладкой бетона подрядчик опрыскивал основание водой из поливальной машины. Рабочие завершили обе секции CRCP примерно в 18:30, когда температура окружающей среды была около 29 oC (85 oF).

Строительные бригады уложили секции CRCP с помощью бетоноукладчика со скользящими формами. Машина смогла вместить всю ширину дорожного покрытия. Автобетоносмесители доставили бетон, а конвейерная лента распределила его по центру тротуарной полосы. Бригады закончили поверхность тротуарной плитки сразу после проезда асфальтоукладчика.

Машина смогла вместить всю ширину дорожного покрытия. Автобетоносмесители доставили бетон, а конвейерная лента распределила его по центру тротуарной полосы. Бригады закончили поверхность тротуарной плитки сразу после проезда асфальтоукладчика.

Вслед за асфальтоукладчиком машина для текстурирования/отверждения провела две дополнительные операции. Машина протягивала мешковину для создания микротекстур на готовой поверхности, а затем тонировала поверхность, чтобы получить макротекстуры, обеспечивающие адекватное трение в сухую и влажную погоду. Затем машина для текстурирования/отверждения распылила отвердитель на текстурированную поверхность, чтобы замедлить испарение воды из бетона.

На этой первой из четырех фотографий показана схема армирования плиты шпалы во время строительства концевого соединения широкополочной балки. Здесь балка с широкой полкой частично встроена в плиту шпалы. На этой третьей фотографии показана сплошная сталь (слева) и узлы арматуры из стеклопластика (справа), размещенные на плите шпалы. На этом четвертом фото показана завершенная система концевого соединения широкополочной балки, соединяющая секции сталь-CRCP и GFRPCRCP.

На этом четвертом фото показана завершенная система концевого соединения широкополочной балки, соединяющая секции сталь-CRCP и GFRPCRCP.

Экспериментальное оборудование и мониторинг

Исследователи WVU и подрядчики протестировали бетонную смесь, чтобы измерить ее свойства как в свежем, так и в затвердевшем состоянии. Подрядчики взяли образцы бетона с поля и сразу же измерили температуру, осадку и содержание воздуха. В то же время исследователи WVU отлили 30 цилиндрических образцов бетона для испытаний на прочность на сжатие, прочность на растяжение и модуль упругости в разном возрасте, а также отлили три призматических образца для испытаний на усадку при высыхании.

Инженеры WVDOT также взяли сердечники примерно через 4 месяца после строительства; средняя прочность сердечника на сжатие была почти на 40 процентов выше, чем у 28-дневного образца как для секции сталь-CRCP (два образца керна), так и для секции GFRP-CRCP (три образца керна), хотя прочность на сжатие GFRP была немного выше. чем у стали.

чем у стали.

Примерно посередине обеих секций CRCP исследователи установили термопары и тензодатчики для изучения поведения каждого CRCP в течение первых 3 дней с точки зрения температуры бетона, деформации бетона и деформации арматуры. Чтобы установить контрольную точку и измерить деформации в продольном направлении, исследователи создали известное поперечное местоположение трещины. Исследователи WVU разместили индуктор трещин на каждой дорожке CRCP в месте, где был установлен набор термопар и тензодатчиков. Исследователи прикрепили на поверхность подстилающего слоя пластмассовый индуктор трещин в форме перевернутой буквы Т.

Для измерения температуры на месте команда WVU установила 18 термопар на разной глубине и в разных продольных положениях. Комплект термопар состоял из трех термопар и металлической подставки. Исследователи привязали термопары вертикально к подставке, что позволило проводить измерения температуры на расстоянии 5, 13 и 20 сантиметров (2, 5 и 8 дюймов) от верха тротуарной плиты, и приклеили четыре ножки металлической подставки к поверхность подосновы.

Исследовательская группа разместила пять наборов термопар в различных продольных точках в секции стеклопластика и металлопластика и один комплект в секции стали и металлопластика. Исследователи контролировали температуру окружающей среды (с помощью стандартного термометра), поверхности (с помощью инфракрасного термометра) и внутренней температуры (с помощью термопар) бетона каждые 2–4 часа, чтобы получить полное представление об изменениях температуры в разных местах в течение всего периода эксплуатации. время под воздействием гидратации бетона и температуры окружающей среды.

Исследователи установили восемь тензорезисторов для бетонных закладных, чтобы измерять изменения деформации бетона с течением времени. Чувствительная сетка заглубленных датчиков, заключенная в полимербетон, имеет активную длину датчика около 10 сантиметров (4 дюйма). Набор датчиков для заделки включал два датчика и металлическую подставку, соединенную вместе для измерения деформации в двух точках по вертикали: 5 сантиметров (2 дюйма) от верха и низа тротуарной плитки.

Машина для укладки тротуарной плитки.

Чтобы избежать каких-либо эффектов от края плиты, исследователи разместили все наборы датчиков на расстоянии около 1,2 метра (4 фута) от края плиты. Были использованы две системы сбора данных, одна для секции стали-CRCP, а другая для секции GFRP-CRCP, для сбора данных о деформации бетона каждые 10 минут в течение первых 3 дней после укладки бетона.

Исследователи прикрепили к арматуре в общей сложности 10 тензорезисторов общего назначения для измерения продольных деформаций арматуры в стальных и стеклопластиковых профилях. Тензорезисторы имели температурную самокомпенсацию по отношению к арматурным материалам из стали или стеклопластика, так что нежелательные тепловые выходы, возникающие из-за несоответствия теплового расширения между тензодатчиком и материалом арматуры, могли быть сведены к минимуму. В каждой секции, чтобы избежать потенциальной потери полевых данных из-за неисправности датчика, исследователи установили три датчика деформации арматуры в месте искусственной поперечной трещины, где развивалось максимальное напряжение арматуры. Исследователи также установили два датчика на 25 сантиметров (10 дюймов) и 0,9 дюйма.метр (3 фута) в продольном направлении от места образования поперечной трещины.

Исследователи также установили два датчика на 25 сантиметров (10 дюймов) и 0,9 дюйма.метр (3 фута) в продольном направлении от места образования поперечной трещины.

Чтобы защитить провода от гусеницы асфальтоукладчика, исследователи собрали их в электрический канал и заложили канал в траншею, вырытую в основании. Трубопровод вел провода в электрические шкафы, соединяющие со станцией сбора данных. Провода термопар из двух дополнительных мест рядом с основной станцией сбора данных в секции стеклопластика также были собраны в небольшие электрические шкафы, встроенные в плечевое основание. Когда проводные соединители не использовались, исследователи хранили их внутри корпусов.

Здесь рабочие распределяют бетон по основанию.

Исследователи провели визуальные исследования расстояния и ширины поперечных трещин в течение первых 3 дней, а затем через 1 месяц после укладки бетона. Группа контролировала среднюю часть длиной 122 метра (400 футов) и концевую часть (стыковую часть) длиной 55 метров (180 футов) в каждой секции CRCP. Они классифицировали все трещины в районе обследования в соответствии с местом и датой их возникновения.

Они классифицировали все трещины в районе обследования в соответствии с местом и датой их возникновения.

Исследователи наблюдали трещины на гладкой поверхности края тротуара, которые имели гораздо более четкий вид трещин. Они измерили ширину трещины, в частности, от верхнего угла кромки тротуара, что дает завышенные (или консервативные) значения по сравнению со значениями на поверхности движения. Наибольшие изменения объема бетона обычно происходили в верхнем углу края тротуара, где было меньше ограничений от трения арматуры и подстилающего слоя. Изменения ширины трещины в этом месте должны быть больше, чем при измерении в других местах.

Экспериментальные результаты через 7, 28 и 38 дней и через 4 месяца

Тест | Армированный сталью CRCP | Усиленный стеклопластиком CRCP |

|---|---|---|

Средняя прочность на сжатие через 7 дней (испытано в WVU) | 19,7 МПа (2850 фунтов на кв. | 19,7 МПа (2850 фунтов на кв. дюйм) |

Средняя прочность на сжатие через 28 дней (испытано в WVU) | 26,9 МПа (3900 фунтов на кв. дюйм) | 26,9 МПа (3900 фунтов на кв. дюйм) |

Средняя прочность на сжатие через 4 месяца (проверено WVDOT и WVU) | 37,6 МПа (5450 фунтов на кв. дюйм) | 37,9 МПа (5500 фунтов на кв. дюйм) |

Трещины в средней части тела через 3 дня | 45 | 19 |

Трещины в средней части тела через 38 дней | 75 | 40 |

Среднее расстояние между трещинами в миделе через 3 дня | 2,88 метра (9,44 фута) | 6,91 метра (22,67 фута) |

Среднее расстояние между трещинами в миделе через 38 дней | 1,71 метра (5,61 фута) | 3,31 метра (10,86 футов) |

Средняя ширина трещины в миделе через 3 дня | 0,025 сантиметра (0,01 дюйма) | 0,043 сантиметра (0,017 дюйма) |

Средняя ширина трещины в миделе через 38 дней | 0,028 см (0,011 дюйма) | 0,053 сантиметра (0,021 дюйма) |

Максимальная ширина трещины на 31 января 2008 г. | 0,058 см (0,023 дюйма) | 0,086 см (0,034 дюйма) |

Для измерения ширины трещины исследователи использовали увеличительное стекло и компаратор трещин, представляющий собой прозрачную линейку с делениями разной ширины. Трещина GFRP-CRCP, наблюдаемая на третий день и снова через 125 дней, показала, что максимальная ширина трещины на испытательном участке GFRP-CRCP составляет 0,058 сантиметра (0,023 дюйма) на третий день и 0,086 сантиметра (0,034 дюйма) на 125-й день.

Наблюдение за расстоянием и шириной трещин в раннем возрасте

Все трещины в бетоне были поперечными, продольных трещин не наблюдалось. Ожидаемое отсутствие продольных трещин связано с проектированием продольного стыка, который ограничивает ширину полосы движения до 3,7 метра (12 футов) и, таким образом, снижает вероятность образования трещин в этом направлении. Исследователи оценили максимальное, среднее и минимальное значения расстояния между поперечными трещинами и ширины трещины для каждого участка CRCP для каждой даты, когда производилось измерение. После строительства команда проследила ширину каждой трещины в четыре разных возраста, чтобы наблюдать за изменениями ширины трещины с течением времени.

После строительства команда проследила ширину каждой трещины в четыре разных возраста, чтобы наблюдать за изменениями ширины трещины с течением времени.

Исследователи WVU установили индуктор трещин и тензометрические датчики в секции GFRPCRCP, как показано здесь.

Резкое уменьшение среднего расстояния между трещинами произошло между первым и вторым днями из-за того, что некоторое количество трещин образовалось из-за сочетания большого изменения объема бетона и низкой прочности бетона, которые присущи этому раннему возрасту. Расстояние между трещинами для раздела GFRP-CRCP было больше, чем для раздела стали-CRCP, из-за меньшей жесткости армирования GFRP. Использование арматуры из стеклопластика в качестве армирования может снизить нежелательное развитие напряжений в бетоне, вызванное несоответствием жесткости и теплового расширения между стальной арматурой и бетоном. Жесткость стали примерно в шесть раз выше, чем у бетона или стеклопластика. Улучшенная совместимость может быть полезной в зависимости от других факторов конструкции CRCP для контроля ширины и расстояния между трещинами, таких как снижение напряжений, окружающих арматуру в месте трещины, которые могут вызвать выкрашивание или разрушение в результате продавливания в CRCP. Как и ожидалось, с оконечными соединениями, которые позволяют движение свободного конца CRCP плиты, среднее расстояние между трещинами в стыковом разделе было больше, чем в миделе.

Как и ожидалось, с оконечными соединениями, которые позволяют движение свободного конца CRCP плиты, среднее расстояние между трещинами в стыковом разделе было больше, чем в миделе.

Что касается ширины трещины, исследователи получили смешанные результаты. В течение вторых суток ширины оставались неизменными или даже уменьшались, а затем начинали увеличиваться. Трещины, обнаруженные в первый день, как правило, имели большую ширину, в то время как дополнительные трещины, обнаруженные в более позднем возрасте, имели меньшую ширину из-за меньшего изменения объема бетона. «Мы считаем, что сдерживающее напряжение в бетоне, вероятно, было снято, когда появились дополнительные трещины, сузив ширину существующих трещин», — говорит Уильям «Билл» Шанклин, местный инженер-строитель Отделения автомобильных дорог Западной Вирджинии.

Исследователи поместили этот встроенный тензорезистор прямо над индуктором трещин в армированной сталью секции CRCP.

На второй день исследователи обнаружили больше новых трещин, чем в последующие дни. Начиная с третьего дня ширина трещины начала медленно увеличиваться из-за непрерывной, но менее резкой усадки бетона. Несмотря на то, что ширина трещины для секции GFRP-CRCP была больше из-за большего расстояния между трещинами и меньшей жесткости арматуры, она по-прежнему соответствует предельному критерию Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) для ширины трещины — # 0,1. сантиметр (0,04 дюйма), что имеет первостепенное значение для обеспечения надлежащего сцепления заполнителя и обеспечения целостности дорожного покрытия. Кроме того, ширина трещин в стыковом сечении оказывается меньше, чем в среднем сечении, из-за более низких ограничивающих напряжений, возникающих в стыковом сечении.

Начиная с третьего дня ширина трещины начала медленно увеличиваться из-за непрерывной, но менее резкой усадки бетона. Несмотря на то, что ширина трещины для секции GFRP-CRCP была больше из-за большего расстояния между трещинами и меньшей жесткости арматуры, она по-прежнему соответствует предельному критерию Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) для ширины трещины — # 0,1. сантиметр (0,04 дюйма), что имеет первостепенное значение для обеспечения надлежащего сцепления заполнителя и обеспечения целостности дорожного покрытия. Кроме того, ширина трещин в стыковом сечении оказывается меньше, чем в среднем сечении, из-за более низких ограничивающих напряжений, возникающих в стыковом сечении.

Показанный здесь набор термопар установлен в секции GFRP-CRCP.

В настоящее время оба раздела CRCP открыты для трафика. Согласно полевым наблюдениям, проведенным 31 января 2008 г., максимальная ширина трещины для секции GFRP-CRCP и секции стальной CRCP соответствовала текущему предельному критерию AASHTO, даже несмотря на то, что руководство было основано на опыте и понимании, полученных при использовании армированной сталью CRCP. Ограничивающие критерии, такие как расстояние между трещинами, ширина трещины и уровень напряжения арматуры для стеклопластика, армированного стеклопластиком, все еще нуждаются в разработке.

Ограничивающие критерии, такие как расстояние между трещинами, ширина трещины и уровень напряжения арматуры для стеклопластика, армированного стеклопластиком, все еще нуждаются в разработке.

Предложения для будущих исследований

Необходимы дополнительные исследования характеристик CRCP, армированного стеклопластиком, в ответ на транспортную нагрузку. Уроки, извлеченные из этого краткосрочного полевого исследования, показывают, что необходимы дальнейшие исследования для дальнейшего улучшения конструкции CRCP, армированного стеклопластиком, если такое улучшение окажется необходимым после долговременной нагрузки от дорожного движения. Периодические наблюдения за эффективностью передачи нагрузки в трещинах, расстоянием между трещинами и шириной под транспортной нагрузкой, профилем ширины трещины по всей глубине плиты под нагрузкой и повреждениями дорожного покрытия необходимы для получения всестороннего понимания общих характеристик CRCP, армированного стеклопластиком. Это понимание в конечном итоге поможет в разработке стандартных руководств по проектированию будущих CRCP, армированных стеклопластиком.

Исследователи поместили эти три набора тензодатчиков для заделки в секцию GFRP-CRCP.

Что касается стоимости жизненного цикла CRCP, в настоящее время ожидается, что стоимость секций из стеклопластика будет значительно ниже, чем у стальных секций. Стоимость долгосрочного обслуживания будет ниже для GFRP-CRCP, чем для стального CRCP, потому что не будет структурных повреждений, вызванных коррозией арматуры.

Два исследователя WVU измеряют температуру, зарегистрированную небольшим электрическим проводом, встроенным в плечевое основание.

Данные о производительности в раннем возрасте, полученные на участке полевых испытаний GFRP-CRCP, выгодно отличаются от данных, полученных на участке сталь-CRCP. С дополнительным опытом строительства с использованием стеклопластика, армированного стеклопластиком, и улучшениями в конструкции стеклопластика и стеклопластика можно добиться еще более высоких показателей.

Исследователи поместили шариковую ручку на срез GFRP-CRCP, чтобы показать масштаб этой трещины шириной 0,058 сантиметра (0,023 дюйма) на третий день (28 сентября 2007 г. ) после укладки бетона. Ржаво-оранжевая краска под ручкой отмечает расположение каждой трещины, обнаруженной в первый день после укладки бетона, а идентификационный номер написан на красной ленте. Секция GFRP-CRCP показала ширину трещины 0,086 сантиметра (0,034 дюйма). 128 дней после размещения (31 января 2008 г.). Эта трещина такая же, как на предыдущем фото. Когда обочина была установлена, подрядчик удалил всю краску и ленты, но места были записаны по номеру строительного участка.

) после укладки бетона. Ржаво-оранжевая краска под ручкой отмечает расположение каждой трещины, обнаруженной в первый день после укладки бетона, а идентификационный номер написан на красной ленте. Секция GFRP-CRCP показала ширину трещины 0,086 сантиметра (0,034 дюйма). 128 дней после размещения (31 января 2008 г.). Эта трещина такая же, как на предыдущем фото. Когда обочина была установлена, подрядчик удалил всю краску и ленты, но места были записаны по номеру строительного участка.

Роджер Х.Л. Чен, доктор философии, , профессор гражданского строительства в Университете Западной Вирджинии (WVU), Моргантаун. Около 25 лет он активно занимается исследованиями в области динамики конструкций, неразрушающей оценки (NDE), динамического взаимодействия грунт-конструкция и характеристик материалов из бетона, композитов, древесины и керамических материалов, а также ведет текущие исследовательские проекты в области CRCP, армированного стеклопластиком. , самоуплотняющийся бетон, оценка мостов для перевозки угля и диагностика термобарьерных покрытий. Он входит в состав нескольких технических комитетов Американского института бетона, Американского общества инженеров-строителей и Американского общества неразрушающего контроля (ASNT), связанных с бетоном, неразрушающим контролем, стеклопластиком, динамикой и экспериментальным анализом. Он получил докторскую степень. из Северо-Западного университета и является членом ASNT.

, самоуплотняющийся бетон, оценка мостов для перевозки угля и диагностика термобарьерных покрытий. Он входит в состав нескольких технических комитетов Американского института бетона, Американского общества инженеров-строителей и Американского общества неразрушающего контроля (ASNT), связанных с бетоном, неразрушающим контролем, стеклопластиком, динамикой и экспериментальным анализом. Он получил докторскую степень. из Северо-Западного университета и является членом ASNT.

Чон-Хун Чой — дипломированный научный сотрудник Департамента гражданского и экологического проектирования WVU. Он получил степень бакалавра гражданского строительства в Университете Ханьянг, Республика Корея, и степень магистра гражданского строительства в WVU. Его докторская степень исследования связаны с разработкой и применением GFRP-CRCP.

Хота В. ГангаРао — профессор гражданского строительства и директор Центра построенных объектов WVU. Он является членом ASCE и входит в состав многих технических комитетов профессиональных обществ.

дюйм)

дюйм) дюйм)

дюйм)