Конус для станка фрезерного станка: Типы конусов для фрезерных оправок

Содержание

Типы конусов для фрезерных оправок

Оправка – необходимый элемент любого фрезерного станка. С помощью этой оснастки вращающий момент передаётся от шпинделя к обрабатывающему инструменту. В данной статье разберем конструкцию фрезерной оправки и типы конусов хвостовика – их плюсы и минусы.

Любая фрезерная оправка состоит из двух элементов. С одной стороны к оснастке крепится инструмент, а другой – она устанавливается в шпиндель станка. Для крепления используется конический хвостовик.

Почему именно конус?

От цилиндрических или других типов соединений, конуса отличаются рядом преимуществ.

· Конусообразная форма хвостовика позволяет намного легче и быстрее менять инструмент.

· Конус обеспечивает необходимую точность центрирования.

· Крепление отличается надежностью. А его степень зависит от типа стандарта конуса. Об этом и поговорим ниже.

Типы конусов

1. Конус Морзе (конусность ~ 1:19-1:20) – «ветеран». Его изобрели более 150 лет назад. Он соответствует немецкому стандарту DIN 228 и российскому ГОСТ 25557.

Конус Морзе обладает эффектом «самозаклинивания». Если вставить оправку с этим типом конуса в шпиндель станка, она будет надежно закреплена за счёт конструкции самого конуса.

Конус Морзе используется для фрезерных универсальных станков, а также для сверлильных станков. На оборудование с ЧПУ он практически никогда не устанавливается, так как эффект «самозаклинивания» не позволяет осуществить автоматическую смену инструмента.

2. Но инструментальная промышленность не стоит на месте и постоянно развивается. Чтобы иметь возможность автоматически менять инструмент на станках с ЧПУ, был изобретён конус 7:24 (ISO).

Оправки с конусностью 7:24 встречаются в различных исполнениях. Расскажем о трёх самых распространённых.

Расскажем о трёх самых распространённых.

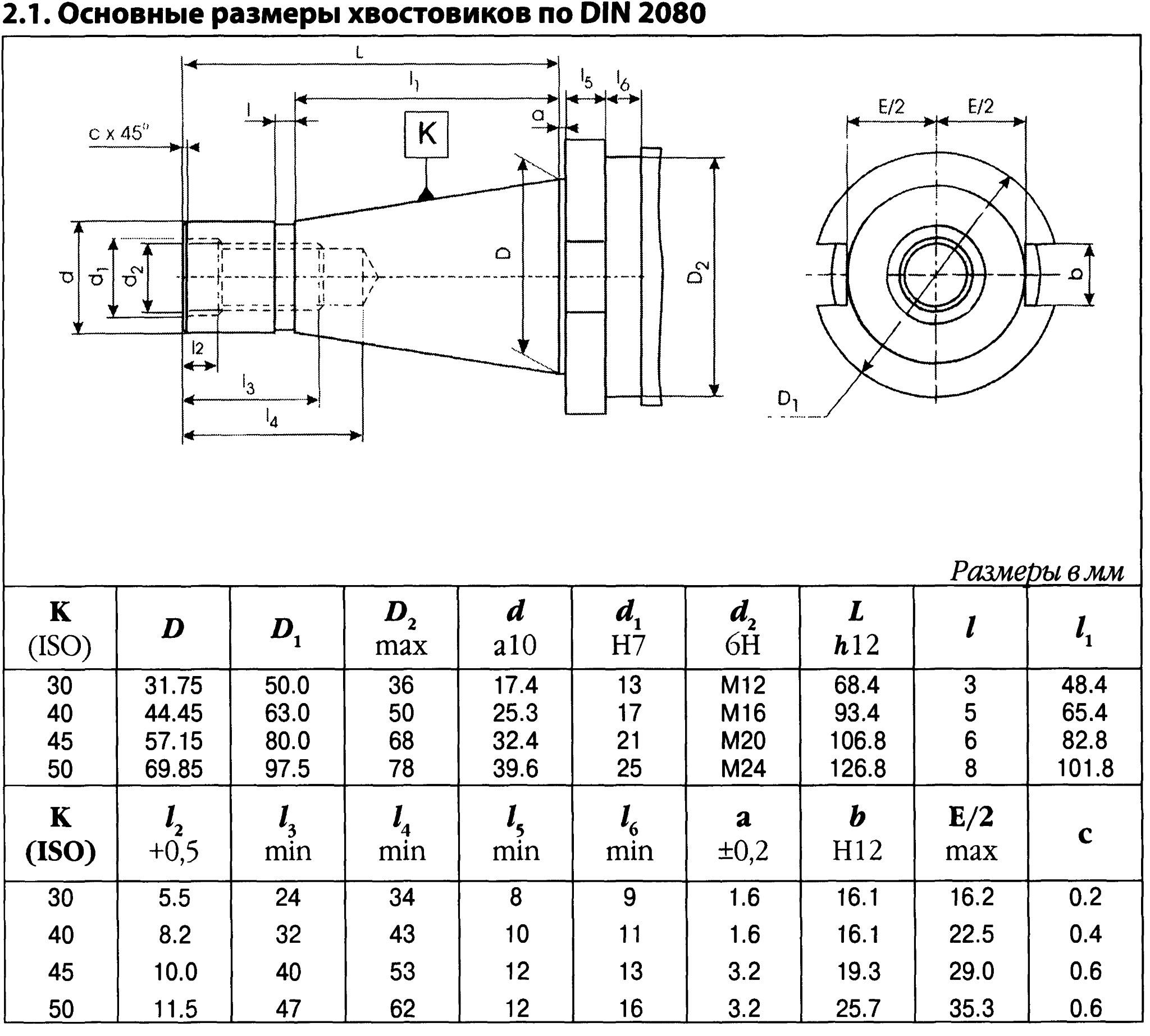

— SK (в переводе с немецкого – крутой конус) выполнены по немецкому стандарту DIN 69871,

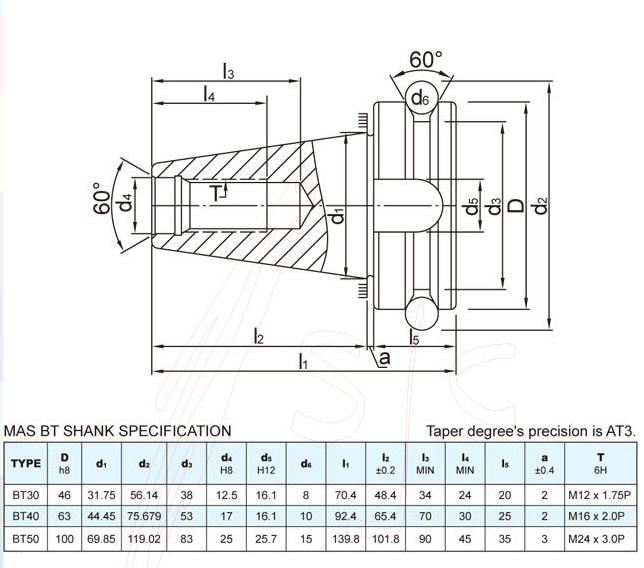

— BT – по японскому стандарту MAS 403 BT,

— NT – по немецкому стандарту DIN 2080.

SK и BT встречаются на станках с ЧПУ и обладают возможностью автоматической смены оправок. NT не предназначен для автоматической смены, и применяется в основном на универсальном фрезерном оборудовании, где смена происходит только вручную.

Типоразмер конуса обозначается цифрой – от 10 до 80. Для всех стандартов размер конусной части одинаков, но вот конструкция окажется различной.

3. Системы HSK

(Hohl Shaft Kegel — полый конический хвостовик) и KM (разработана компанией Kennametal) обладают конусностью 1:10. Они разрабатывались как системы крепления для скоростной обработки.

Основные преимущества:

— автоматическая быстрая смена инструмента,

— облегчённая конструкция,

— хорошая повторяемость,

— жесткость.

Кроме того, с помощью этой системы появилась возможность закрепления токарных резцов на фрезерном станке, что стало большим плюсом в пользу этого типа конуса.

4. Одним из самых последних был изобретен конус Capto, или PSK, что в переводе означает полигональный инструментальный конус. Он позиционируется как аналог системы HSK только премиум-класса.

В сечении конус Capto

представляет собой треугольник со скругленными краями и выгнутыми сторонами. Угол поверхности посадки взят аналогично конусу Морзе. Такая форма дает эффект «самозаклинивания», обеспечивая очень жесткую посадку и хорошую передачу крутящего момента.

Однако из-за сложности конструкции производство оправок такого типа обходится довольно дорого, а покупать их часто нерентабельно. Дороговизна покупки не компенсируется за счет увеличения производительности при помощи данного оборудования.

Дороговизна покупки не компенсируется за счет увеличения производительности при помощи данного оборудования.

Если вы ищите качественную и надёжную оправку по доступным ценам, заходите в наш каталог.

Конус Шпинделя И Оправка Инструмента Фрезерного Станка

В данной статье предлагаем разобраться в вопросе базовых различий конуса шпинделя и оправок для фрезерных станков чпу. Как вы знаете, для выполнения операций обработки на станке требуются оснастка и режущий инструмент. Оснастка условно может быть разделена на два типа: с помощью первой крепят заготовку к рабочему столу; вторая оснастка удерживает режущий инструмент.

К первому варианту оснастки относятся тиски, фиксаторы, прижимы и патроны, поворотные и наклонно-поворотные оси и прочее. Подробно останавливаться на этом типе оснасток не будем, лучше рассмотрим второй вариант — крепление режущего инструмента.

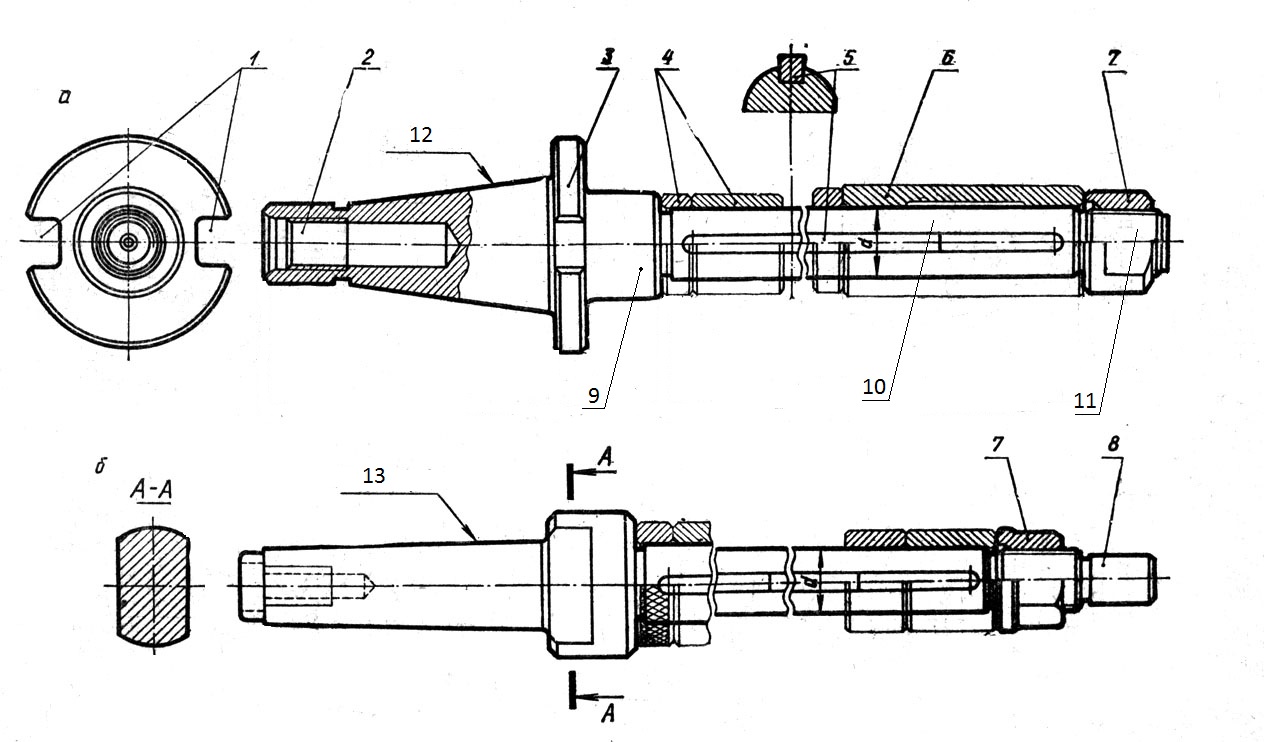

Режущий инструмент, будто твердосплавная фреза, сверло или метчик обычно имеют цилиндрический хвостовик относительно небольшого диаметра который фиксируется в оправке и крепится в шпинделе. Оправка с режущим инструментом должна получить передачу вращающего момента от шпинделя за счет вращения оправки кулачками шпинделя. Обратите внимание, вылет инструмента от торца шпинделя и диаметр режущего инструмента, необходимые для выполнения операции оказывают значительное влияние на максимальную жесткость системы станок — приспособление — инструмент — деталь.

Оправка с режущим инструментом должна получить передачу вращающего момента от шпинделя за счет вращения оправки кулачками шпинделя. Обратите внимание, вылет инструмента от торца шпинделя и диаметр режущего инструмента, необходимые для выполнения операции оказывают значительное влияние на максимальную жесткость системы станок — приспособление — инструмент — деталь.

Именно вращающий момент и вылет инструмента определяют выбор размера конуса шпинделя, так как могут стать ограничителями режимов обработки. Так, обычно не устанавливают ZF-редуктор для повышения момент она шпинделя с конусом ISO40. Конструкция шпинделей размера правок не позволяют полноценно использовать получаемый высокий момент.

Когда вы приобретаете первый фрезерный станок с ЧПУ, то для базовой обработки без высоких оборотов и режимов практически без разницы какой тип крепления оснастки в шпинделе. Когда в цеху уже присутствует несколько станков, то всегда возникает желание использовать часть имеющейся инструментальной оснастки, а не нести дополнительных затрат закупая оснастку другого типа.

На рынке в среднем ценовом сегменте представлено много модификаций конусов по iso, это логическое развитие конического зажима, у универсальных станков это был конус Морзе, коническая поверхность которого одновременно и позировала и удерживала от поворота. Для фрезерных станков был принят другой стандарт с соотношением угла конуса 7:24, при этом функции базирования и удерживания от поворота разделены.

В каталогах производителей и торгующих компании вы можете встретить маркировки ВТ40, SK40, ВТ50, SK50, HSK63 и т.д. Конусы шпинделя фрезерных станков с разными буквенными индексами перед цифрами 30, 40 и 50 соответствуют друг другу по конусу 7:24, а вот та часть за которую осуществляется зажим в шпинделе сильно отличаются у разных станков. Также отличия имеются в ободке на оправке за которой осуществляется автоматическая смена инструмента и фиксация в инструментальном магазине.

На обрабатывающих центрах с чпу дорогого сегмента с более высокими скоростями обработки применяется конуса HSK-A или PSK Capto. Оправки с такой системой фиксации могут вращаться с большей скоростью и обладают большей жесткостью к нагрузкам. В целом, шпиндель и магазин инструментов подобных станков сложнее и приобретение выходит дороже.

Оправки с такой системой фиксации могут вращаться с большей скоростью и обладают большей жесткостью к нагрузкам. В целом, шпиндель и магазин инструментов подобных станков сложнее и приобретение выходит дороже.

По сравнению с конусами SK и BT конус HSK имеет следующие преимущества:

- высокая точность повторяемости при смене инструментов;

- жесткое осевое позиционирование благодаря одновременному контакту торца шпинделя с опорной плоскостью оправки и конуса шпинделя с конусом оправки;

- отлично подходит для работы на высоких оборотах, разница становится заметна на оборотах более 10 тыс. об/мин.;

- не нужен штревель.

Конус HSK чаще можно встретить магазин инструментов на 40 и более позиций.

Особое внимание следует уделить недопустимости использования оправок например с конусом SK в шпинделе с конусом ВT, так как это может привести к поломке магазина, шпинделя или инструмента при попытке автоматически смены.

При выборе оснастки под любой шпиндель фрезерного станка с ЧПУ необходимо учитывать на какие максимальные обороты она рассчитана, чтобы скорость вращения шпинделя не превышала допустимую скорость вращения оправки. Несоблюдение этого правила может привести к вибрациям или поломке подшипников шпинделя. Качество обработки детали также будет хуже. Также не рекомендуется использовать оправки с поврежденными механическими частями или ржавчиной.

Несоблюдение этого правила может привести к вибрациям или поломке подшипников шпинделя. Качество обработки детали также будет хуже. Также не рекомендуется использовать оправки с поврежденными механическими частями или ржавчиной.

Конусная мельница | Конусно-фрезерный станок для измельчения

- Главная

- Технология

- Конусная мельница для измельчения

Увеличьте производительность и улучшите производственную гибкость и надежность в широком спектре операций сухого помола и влажного кондиционирования с помощью конического фрезерования.

Конусное измельчение является одним из наиболее распространенных методов измельчения в фармацевтической, пищевой, химической и смежных отраслях промышленности. Они обычно используются для измельчения и деагломерации или разрыхления порошков и гранул.

Обычно используется для измельчения материала до размера частиц до 180 мкм (80 меш). Конусная мельница производит меньше пыли и тепла, чем альтернативные формы измельчения. Мягкое измельчение и быстрая выгрузка частиц правильного размера обеспечивают точное распределение частиц по размерам (PSD).

Мягкое измельчение и быстрая выгрузка частиц правильного размера обеспечивают точное распределение частиц по размерам (PSD).

Уверенный опыт фрезерования

Компания Quadro Engineering изобрела оригинальную конусную или коническую мельницу в 1976 году. Несмотря на простоту в принципе, Comil ® была революционной концепцией, которая с тех пор превратилась в глобальный стандарт обработки, принятый лидерами рынка по всему миру.

Конусная мельница обычно используется для некоторых из следующих распространенных применений:

- Калибровка влажных гранулированных частиц перед сушкой

- Калибровка сухих гранул перед таблетированием

- Регенерация — сломанные таблетки, сломанное печенье перемалываются в порошкообразную форму перед повторной формовкой.

- Сухое моющее средство для удаления комков во время производства

- Деагломерация сухофруктов — изюм, клюква

Коническое фрезерование – принцип работы

Почему использование конусной мельницы является правильным выбором для вашего применения.

Comil ® включает вертикально установленную вращающуюся крыльчатку, которая перемещает материал через сито мельницы, вызывая режущее действие с низкой скоростью на частицу. Если частица имеет правильный размер, она пройдет через сито, если нет, то останется в режущей камере, пока не достигнет желаемого размера.

Материал подается самотеком в верхнюю часть головки мельницы.

Успешно снижает образование мелких частиц, что снижает риск потенциальной опасности взрыва пыли.

Низкий уровень

Низкое число оборотов в минуту, низкое энергопотребление, низкое тепловыделение и низкий уровень шума делают его идеальным для измельчения фармацевтических частиц. Возможность подачи потоком обеспечивает низкий уровень пыли и высокую производительность.

Плотный размер частиц также помогает улучшить сыпучесть и однородность порошков перед их подачей в таблеточный пресс.

Ресурсы

ТЕХНОЛОГИЯ ИЗМЕЛЬЧЕНИЯ

Узнайте, как технология Quadro Milling может помочь вам в обработке порошков, загрузив нашу брошюру сегодня.

Как правильно выбрать оборудование для измельчения

Уменьшение размера частиц можно осуществить различными способами.

В Quadro Engineering у нас есть различные размеры и конфигурации мельниц, от лабораторных до полноразмерных высокопроизводительных фрезерных станков с моделями Overdriven и Underdriven.

Способ крепления головки мельницы можно отрегулировать в соответствии с производственными потребностями и применением, будь то на раме мобильного подъемника или на стене в рамках конструкции технологического оборудования. Кроме того, наш High Energy H 20 Comil ® и Fine Grind F10 могут увеличить степень измельчения частиц.

Выбор правильной мельницы для вас

В зависимости от вашего применения и свойств материала (размер частиц, содержание влаги, температурная чувствительность, твердость и другие физические и химические свойства) мы можем оценить ваши потребности и порекомендовать оборудование и процесс, которые наиболее эффективны и эффективно удовлетворяет ваши конкретные требования по уменьшению размера. Благодаря большому количеству экранов и крыльчаток в наших конструкторских архивах у нас найдется для вас подходящее решение.

Благодаря большому количеству экранов и крыльчаток в наших конструкторских архивах у нас найдется для вас подходящее решение.

Конусная мельница: для воспроизводимого и точного измельчения

Mill It. Измельчите это. Размер. Откалибруйте его.

Конусная мельница Hanningfield Uni-Mill серии U использует действующую стандартную конструкцию конусной мельницы с нижним приводом, оснащенную рабочим колесом с приводом от редуктора, вращающимся внутри экрана.

Наши модели конических мельниц с малым приводом спроектированы с оптимальным зазором без проставок (чтобы избежать контакта металла с металлом), что дает большое преимущество по сравнению с коническими мельницами с увеличенным приводом, где расстояние между экраном и рабочим колесом меньше. устанавливается вручную с помощью проставок (установка зазора). Это ускоряет и упрощает смену инструмента на конических фрезах с малым приводом, гарантируя минимально возможный зазор. Каждый раз.

Наша конусная мельница с нижним приводом обладает рядом других преимуществ, включая наличие встроенных впускных и выпускных отверстий, обеспечивающих более высокую производительность, более компактную конструкцию и улучшенную санитарную конструкцию.

Все конусные мельницы Hanningfield могут поставляться с различными приспособлениями для сит и крыльчаток. Под руководством нашей команды экспертов мы можем помочь вам выбрать правильное сито конусной мельницы для достижения желаемого конечного размера частиц и пропускной способности. Конусные мельницы обычно подходят для измельчения до ~ 150 микрон (80 меш) с минимальным выделением тепла. Наши конусные мельницы подходят как для сухого, так и для мокрого помола.

Предыдущий

Следующий

Особенности

- Контактирующие детали изготовлены из нержавеющей стали 316L (EN 1.4404).

- Все уплотнения и прокладки соответствуют требованиям FDA (силикон, ПТФЭ, витон и т. д.).

- Нет контакта металл-металл.

- Низкое выделение тепла, шума и пыли (по сравнению с традиционными методами фрезерования).

- Простая очистка, конструкция GMP (с опциональной съемной головкой для автоклава).

- Доступны версии ATEX

- Разработан и изготовлен в Великобритании.

Преимущества

- Высокая пропускная способность для максимальной производительности

- На одном станке можно обрабатывать различные продукты, просто меняя расположение инструментов.

- Простота в эксплуатации

- Низкое выделение тепла, пыли и шума для улучшения условий труда

Настройка конусной мельницы

Мы в Hanningfield понимаем, что не каждое приложение может использовать готовый подход. С более чем 35 лет опыта в разработке и производстве фармацевтического оборудования, мы можем настроить наши продукты в соответствии с вашими конкретными требованиями.

Доступны различные монтажные решения (от подвижной рамы, поворотного рычага, фиксированной стойки до монтажа на подъемнике). Конусная мельница также может быть оснащена различными входными/выходными конфигурациями, такими как желоб с ручной подачей, узлы клапанов, тройные клеверные соединения или вакуумные адаптеры.