Конус для станка фрезерного станка: Типы конусов для фрезерных оправок

Содержание

Типы конусов для фрезерных оправок

Оправка – необходимый элемент любого фрезерного станка. С помощью этой оснастки вращающий момент передаётся от шпинделя к обрабатывающему инструменту. В данной статье разберем конструкцию фрезерной оправки и типы конусов хвостовика – их плюсы и минусы.

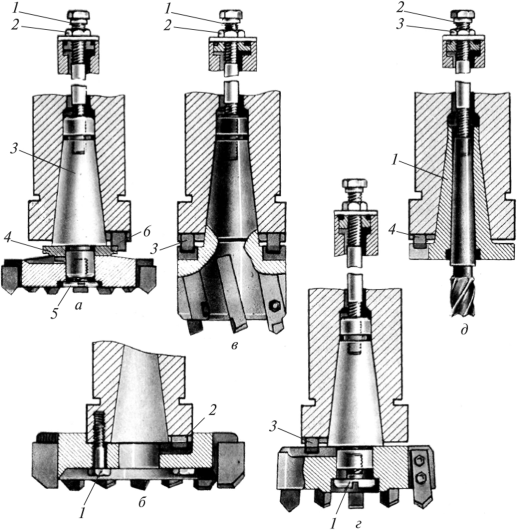

Любая фрезерная оправка состоит из двух элементов. С одной стороны к оснастке крепится инструмент, а другой – она устанавливается в шпиндель станка. Для крепления используется конический хвостовик.

Почему именно конус?

От цилиндрических или других типов соединений, конуса отличаются рядом преимуществ.

· Конусообразная форма хвостовика позволяет намного легче и быстрее менять инструмент.

· Конус обеспечивает необходимую точность центрирования.

· Крепление отличается надежностью. А его степень зависит от типа стандарта конуса. Об этом и поговорим ниже.

Типы конусов

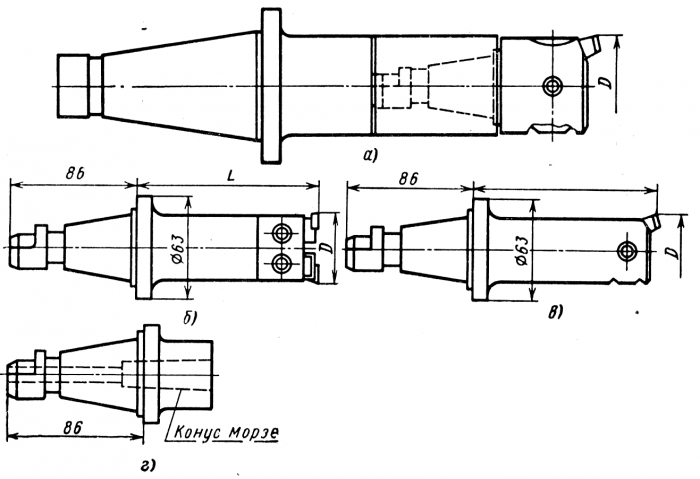

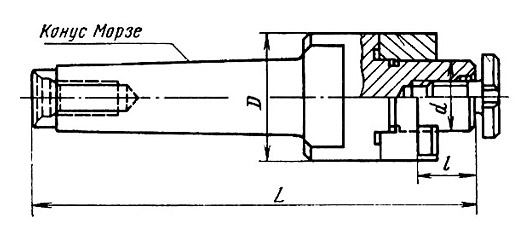

1. Конус Морзе (конусность ~ 1:19-1:20) – «ветеран». Его изобрели более 150 лет назад. Он соответствует немецкому стандарту DIN 228 и российскому ГОСТ 25557.

Конус Морзе обладает эффектом «самозаклинивания». Если вставить оправку с этим типом конуса в шпиндель станка, она будет надежно закреплена за счёт конструкции самого конуса.

Конус Морзе используется для фрезерных универсальных станков, а также для сверлильных станков. На оборудование с ЧПУ он практически никогда не устанавливается, так как эффект «самозаклинивания» не позволяет осуществить автоматическую смену инструмента.

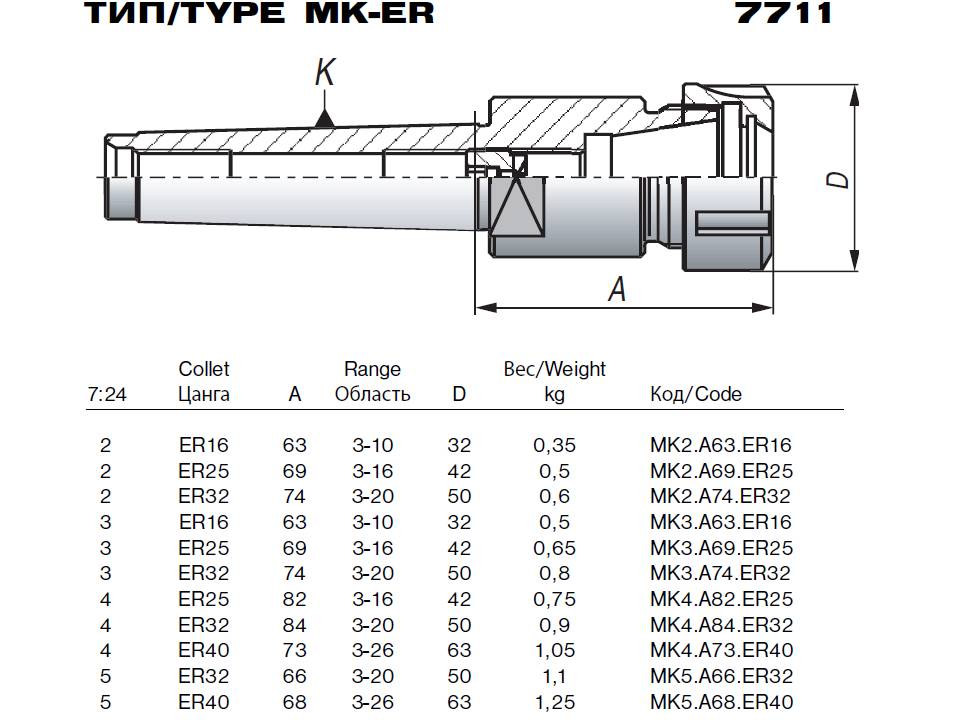

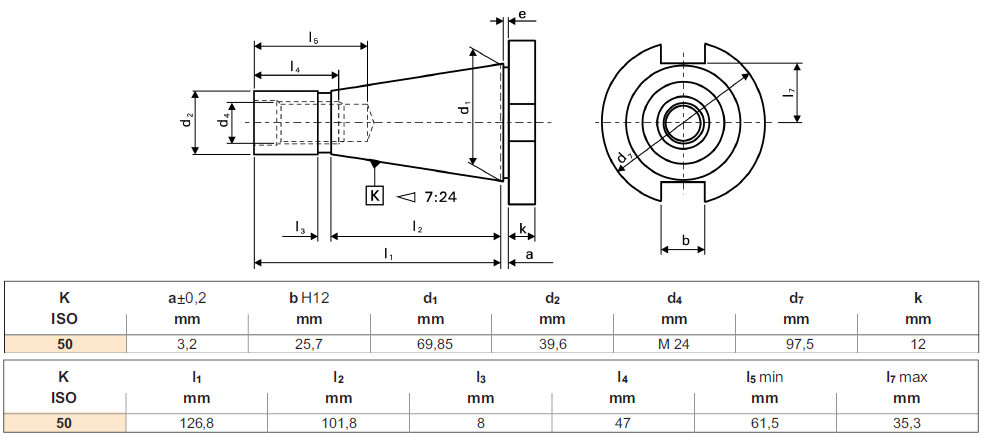

2. Но инструментальная промышленность не стоит на месте и постоянно развивается. Чтобы иметь возможность автоматически менять инструмент на станках с ЧПУ, был изобретён конус 7:24 (ISO).

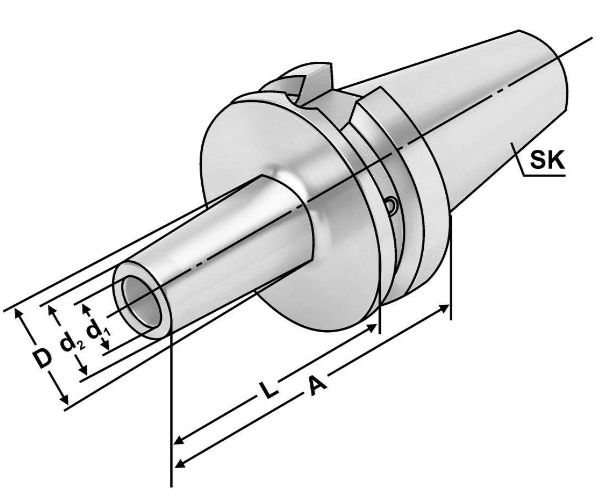

Оправки с конусностью 7:24 встречаются в различных исполнениях. Расскажем о трёх самых распространённых.

Расскажем о трёх самых распространённых.

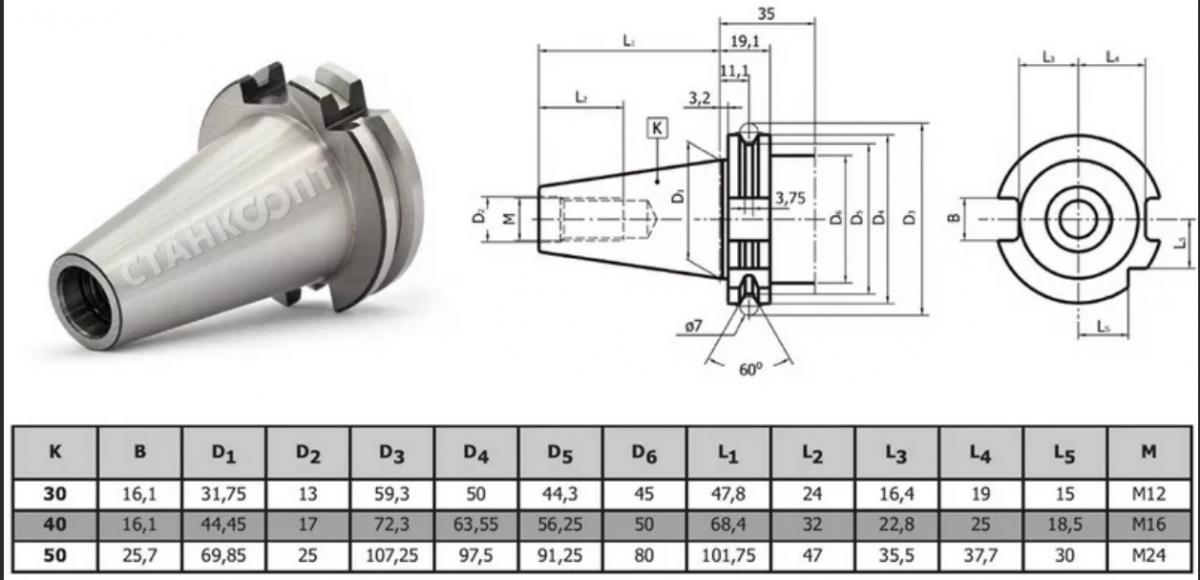

— SK (в переводе с немецкого – крутой конус) выполнены по немецкому стандарту DIN 69871,

— BT – по японскому стандарту MAS 403 BT,

— NT – по немецкому стандарту DIN 2080.

SK и BT встречаются на станках с ЧПУ и обладают возможностью автоматической смены оправок. NT не предназначен для автоматической смены, и применяется в основном на универсальном фрезерном оборудовании, где смена происходит только вручную.

Типоразмер конуса обозначается цифрой – от 10 до 80. Для всех стандартов размер конусной части одинаков, но вот конструкция окажется различной.

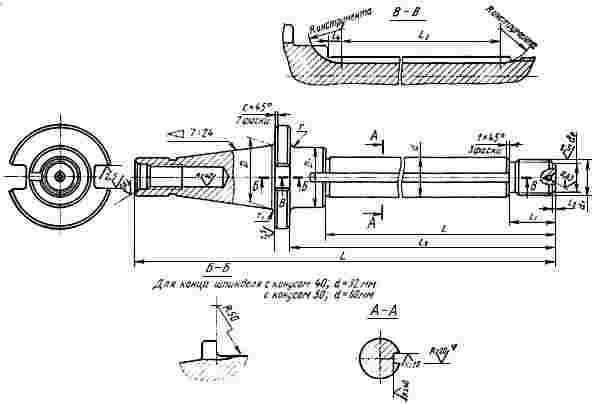

3. Системы HSK

(Hohl Shaft Kegel — полый конический хвостовик) и KM (разработана компанией Kennametal) обладают конусностью 1:10. Они разрабатывались как системы крепления для скоростной обработки.

Основные преимущества:

— автоматическая быстрая смена инструмента,

— облегчённая конструкция,

— хорошая повторяемость,

— жесткость.

Кроме того, с помощью этой системы появилась возможность закрепления токарных резцов на фрезерном станке, что стало большим плюсом в пользу этого типа конуса.

4. Одним из самых последних был изобретен конус Capto, или PSK, что в переводе означает полигональный инструментальный конус. Он позиционируется как аналог системы HSK только премиум-класса.

В сечении конус Capto

представляет собой треугольник со скругленными краями и выгнутыми сторонами. Угол поверхности посадки взят аналогично конусу Морзе. Такая форма дает эффект «самозаклинивания», обеспечивая очень жесткую посадку и хорошую передачу крутящего момента.

Однако из-за сложности конструкции производство оправок такого типа обходится довольно дорого, а покупать их часто нерентабельно. Дороговизна покупки не компенсируется за счет увеличения производительности при помощи данного оборудования.

Дороговизна покупки не компенсируется за счет увеличения производительности при помощи данного оборудования.

Если вы ищите качественную и надёжную оправку по доступным ценам, заходите в наш каталог.

Конус Шпинделя И Оправка Инструмента Фрезерного Станка

В данной статье предлагаем разобраться в вопросе базовых различий конуса шпинделя и оправок для фрезерных станков чпу. Как вы знаете, для выполнения операций обработки на станке требуются оснастка и режущий инструмент. Оснастка условно может быть разделена на два типа: с помощью первой крепят заготовку к рабочему столу; вторая оснастка удерживает режущий инструмент.

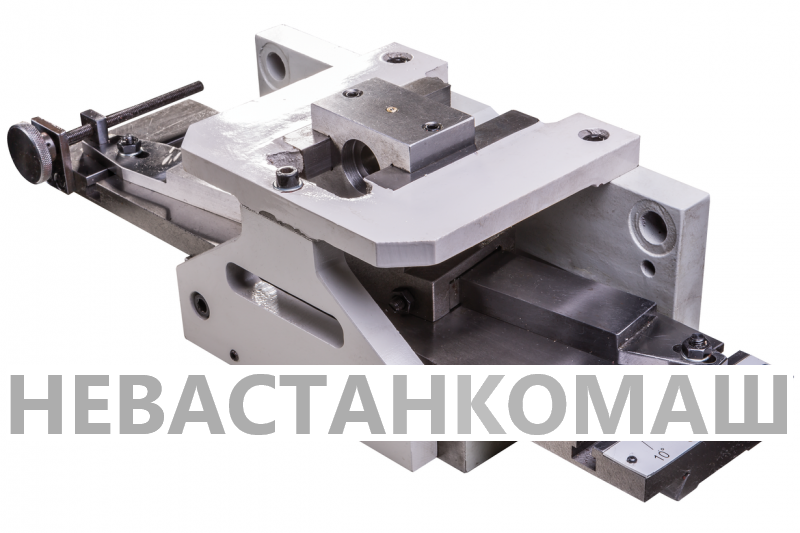

К первому варианту оснастки относятся тиски, фиксаторы, прижимы и патроны, поворотные и наклонно-поворотные оси и прочее. Подробно останавливаться на этом типе оснасток не будем, лучше рассмотрим второй вариант — крепление режущего инструмента.

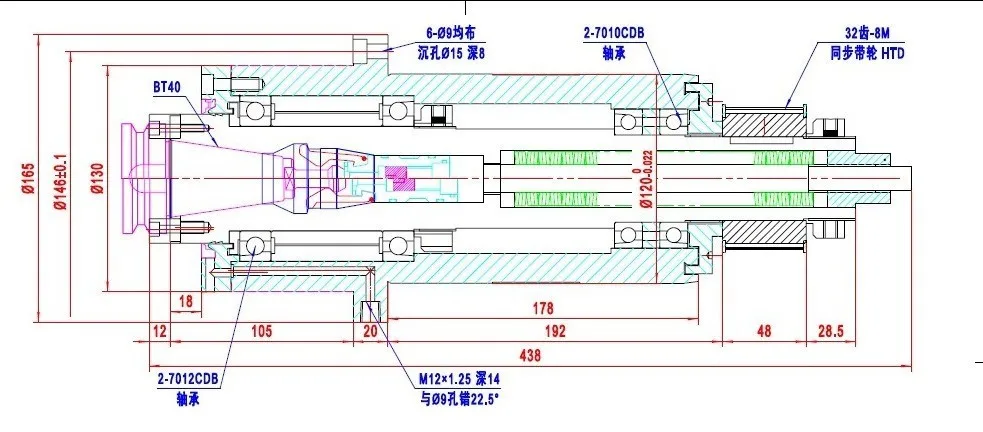

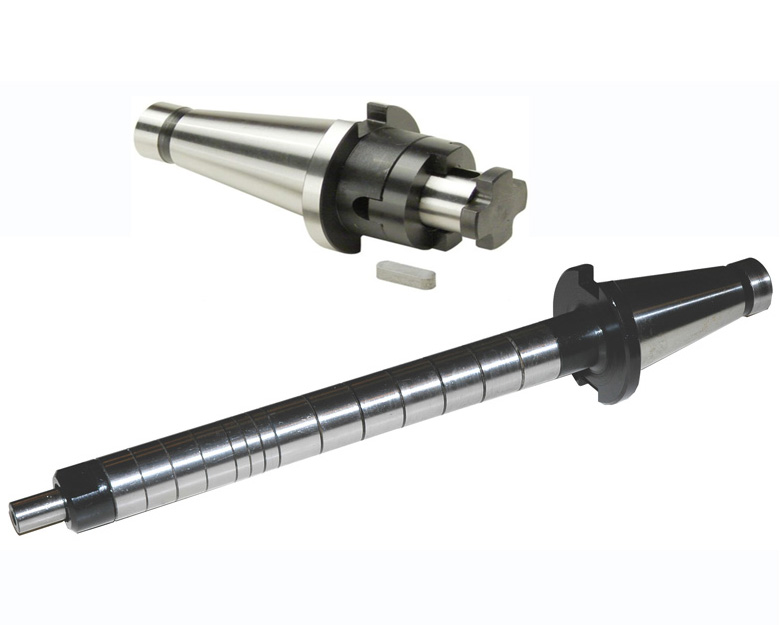

Режущий инструмент, будто твердосплавная фреза, сверло или метчик обычно имеют цилиндрический хвостовик относительно небольшого диаметра который фиксируется в оправке и крепится в шпинделе. Оправка с режущим инструментом должна получить передачу вращающего момента от шпинделя за счет вращения оправки кулачками шпинделя. Обратите внимание, вылет инструмента от торца шпинделя и диаметр режущего инструмента, необходимые для выполнения операции оказывают значительное влияние на максимальную жесткость системы станок — приспособление — инструмент — деталь.

Оправка с режущим инструментом должна получить передачу вращающего момента от шпинделя за счет вращения оправки кулачками шпинделя. Обратите внимание, вылет инструмента от торца шпинделя и диаметр режущего инструмента, необходимые для выполнения операции оказывают значительное влияние на максимальную жесткость системы станок — приспособление — инструмент — деталь.

Именно вращающий момент и вылет инструмента определяют выбор размера конуса шпинделя, так как могут стать ограничителями режимов обработки. Так, обычно не устанавливают ZF-редуктор для повышения момент она шпинделя с конусом ISO40. Конструкция шпинделей размера правок не позволяют полноценно использовать получаемый высокий момент.

Когда вы приобретаете первый фрезерный станок с ЧПУ, то для базовой обработки без высоких оборотов и режимов практически без разницы какой тип крепления оснастки в шпинделе. Когда в цеху уже присутствует несколько станков, то всегда возникает желание использовать часть имеющейся инструментальной оснастки, а не нести дополнительных затрат закупая оснастку другого типа.

На рынке в среднем ценовом сегменте представлено много модификаций конусов по iso, это логическое развитие конического зажима, у универсальных станков это был конус Морзе, коническая поверхность которого одновременно и позировала и удерживала от поворота. Для фрезерных станков был принят другой стандарт с соотношением угла конуса 7:24, при этом функции базирования и удерживания от поворота разделены.

В каталогах производителей и торгующих компании вы можете встретить маркировки ВТ40, SK40, ВТ50, SK50, HSK63 и т.д. Конусы шпинделя фрезерных станков с разными буквенными индексами перед цифрами 30, 40 и 50 соответствуют друг другу по конусу 7:24, а вот та часть за которую осуществляется зажим в шпинделе сильно отличаются у разных станков. Также отличия имеются в ободке на оправке за которой осуществляется автоматическая смена инструмента и фиксация в инструментальном магазине.

На обрабатывающих центрах с чпу дорогого сегмента с более высокими скоростями обработки применяется конуса HSK-A или PSK Capto. Оправки с такой системой фиксации могут вращаться с большей скоростью и обладают большей жесткостью к нагрузкам. В целом, шпиндель и магазин инструментов подобных станков сложнее и приобретение выходит дороже.

Оправки с такой системой фиксации могут вращаться с большей скоростью и обладают большей жесткостью к нагрузкам. В целом, шпиндель и магазин инструментов подобных станков сложнее и приобретение выходит дороже.

По сравнению с конусами SK и BT конус HSK имеет следующие преимущества:

- высокая точность повторяемости при смене инструментов;

- жесткое осевое позиционирование благодаря одновременному контакту торца шпинделя с опорной плоскостью оправки и конуса шпинделя с конусом оправки;

- отлично подходит для работы на высоких оборотах, разница становится заметна на оборотах более 10 тыс. об/мин.;

- не нужен штревель.

Конус HSK чаще можно встретить магазин инструментов на 40 и более позиций.

Особое внимание следует уделить недопустимости использования оправок например с конусом SK в шпинделе с конусом ВT, так как это может привести к поломке магазина, шпинделя или инструмента при попытке автоматически смены.

При выборе оснастки под любой шпиндель фрезерного станка с ЧПУ необходимо учитывать на какие максимальные обороты она рассчитана, чтобы скорость вращения шпинделя не превышала допустимую скорость вращения оправки. Несоблюдение этого правила может привести к вибрациям или поломке подшипников шпинделя. Качество обработки детали также будет хуже. Также не рекомендуется использовать оправки с поврежденными механическими частями или ржавчиной.

Несоблюдение этого правила может привести к вибрациям или поломке подшипников шпинделя. Качество обработки детали также будет хуже. Также не рекомендуется использовать оправки с поврежденными механическими частями или ржавчиной.

Конусная мельница | Конусно-фрезерный станок для измельчения

- Главная

- Технология

- Конусная мельница для измельчения

Увеличьте производительность и улучшите производственную гибкость и надежность в широком спектре операций сухого помола и влажного кондиционирования с помощью конического фрезерования.

Конусное измельчение является одним из наиболее распространенных методов измельчения в фармацевтической, пищевой, химической и смежных отраслях промышленности. Они обычно используются для измельчения и деагломерации или разрыхления порошков и гранул.

Обычно используется для измельчения материала до размера частиц до 180 мкм (80 меш). Конусная мельница производит меньше пыли и тепла, чем альтернативные формы измельчения. Мягкое измельчение и быстрая выгрузка частиц правильного размера обеспечивают точное распределение частиц по размерам (PSD).

Мягкое измельчение и быстрая выгрузка частиц правильного размера обеспечивают точное распределение частиц по размерам (PSD).

Уверенный опыт фрезерования

Компания Quadro Engineering изобрела оригинальную конусную или коническую мельницу в 1976 году. Несмотря на простоту в принципе, Comil ® была революционной концепцией, которая с тех пор превратилась в глобальный стандарт обработки, принятый лидерами рынка по всему миру.

Конусная мельница обычно используется для некоторых из следующих распространенных применений:

- Калибровка влажных гранулированных частиц перед сушкой

- Калибровка сухих гранул перед таблетированием

- Регенерация — сломанные таблетки, сломанное печенье перемалываются в порошкообразную форму перед повторной формовкой.

- Сухое моющее средство для удаления комков во время производства

- Деагломерация сухофруктов — изюм, клюква

Коническое фрезерование – принцип работы

Почему использование конусной мельницы является правильным выбором для вашего применения.

Comil ® состоит из вертикально установленной вращающейся крыльчатки, которая перемещает материал через сито мельницы, вызывая режущее действие с низкой скоростью на частицу. Если частица имеет правильный размер, она пройдет через сито, если нет, то останется в режущей камере, пока не достигнет желаемого размера.

Материал подается самотеком в верхнюю часть головки мельницы.

Успешно снижает образование мелких частиц, что снижает риск потенциальной опасности взрыва пыли.

Низкий уровень

Низкое число оборотов в минуту, низкое энергопотребление, низкое тепловыделение и низкий уровень шума делают его идеальным для измельчения фармацевтических частиц. Возможность подачи потоком обеспечивает низкий уровень пыли и высокую производительность.

Плотный размер частиц также помогает улучшить сыпучесть и однородность порошков перед их подачей в таблеточный пресс.

Ресурсы

ТЕХНОЛОГИЯ ИЗМЕЛЬЧЕНИЯ

Узнайте, как технология Quadro Milling может помочь вам в обработке порошков, загрузив нашу брошюру сегодня.

Как правильно выбрать оборудование для измельчения

Уменьшение размера частиц можно осуществить различными способами.

В Quadro Engineering у нас есть различные размеры и конфигурации мельниц, от лабораторных до полноразмерных высокопроизводительных фрезерных станков с моделями Overdriven и Underdriven.

Способ крепления головки мельницы можно отрегулировать в соответствии с производственными потребностями и применением, будь то на раме мобильного подъемника или на стене в рамках конструкции технологического оборудования. Кроме того, наш High Energy H 20 Comil ® и Fine Grind F10 могут увеличить степень измельчения частиц.

Выбор правильной мельницы для вас

В зависимости от вашего применения и свойств материала (размер частиц, содержание влаги, температурная чувствительность, твердость и другие физические и химические свойства) мы можем оценить ваши потребности и порекомендовать оборудование и процесс, которые наиболее эффективны и эффективно удовлетворяет ваши конкретные требования по уменьшению размера. Благодаря большому количеству экранов и крыльчаток в наших конструкторских архивах у нас найдется для вас подходящее решение.

Благодаря большому количеству экранов и крыльчаток в наших конструкторских архивах у нас найдется для вас подходящее решение.

Конусные мельницы — SaintyTec

Если вы хотите уменьшить размер частиц в фармацевтической, косметической или пищевой промышленности, вам нужны конусные мельницы.

Это самые полезные аксессуары, которые вы должны иметь.

Но как выбрать надежную и эффективную конусную мельницу, соответствующую cGMP?

Сегодняшнее руководство познакомит вас со всеми подробностями, которые вам необходимо знать о конусных мельницах, включая принцип работы, технические характеристики, применение для повышения эффективности процесса.

Давайте подробнее поговорим о конусных мельницах.

- Что такое конусная мельница

- Использование конусных мельниц в фармацевтической промышленности

- Типы конусных мельниц в фармацевтической промышленности

- Части машины конусной мельницы

- Принцип работы конусной мельницы

- Факторы, влияющие на эффективность A a Конусная мельница

- Технические характеристики конусной мельницы

- SaintyCo, ваш надежный поставщик конусных мельниц

- Заключение

Что такое конусная мельница

Конусная мельница — это машина, которая используется для равномерного измельчения материала.

Он называется конусным из-за своей формы и может быть разного диаметра.

Конусная мельница

Имеет более широкое отверстие, позволяющее помещать измельчаемый материал, и узкий конец для выхода более мелких материалов.

Конусная мельница работает, применяя гравитацию или вакуум к продукту, который необходимо измельчить.

Кроме того, конусная мельница подходит для мокрого, сухого и тонкого помола в пищевой, химической и фармацевтической промышленности.

Вы также можете найти конусную мельницу в производстве товаров народного потребления, где необходимо тонкое дробление.

Конусная мельница легко адаптируется в зависимости от ваших потребностей или того, для чего вы хотите ее использовать.

Все, что вам нужно, это заменить сито для гранулирования.

Это может помочь вам сократить расходы, а также найти экономичное решение для ваших потребностей в уменьшении размеров.

Коническая мельница или конусная мельница является наиболее эффективным и выгодным методом измельчения в порошковой промышленности.

Использование конусных мельниц в фармацевтической промышленности

Я полагаю, вы уже имеете представление о том, что делает конусная мельница.

до и после обработки материала

Давайте посмотрим на его различные применения в фармацевтической промышленности.

я. Уменьшение размера сухого материала в производстве

Это самая важная функция конусной мельницы в фармацевтической промышленности.

Помните, что это уменьшение увеличивает площадь поверхности материала.

Помогает ускорить растворимость фармацевтических препаратов.

Уменьшение не только помогает повысить эффективность производства, но и усилить действие указанного лекарства.

ii. Деагломерация

Это процесс измельчения, выполняемый конусной мельницей.

Помогает разбивать свободно слипшиеся комки кристаллов или порошков без дальнейшего распада порошка или самих кристаллических частиц.

III. Грануляция

Это процесс формирования зерен из порошкообразного вещества или твердого вещества для получения гранулированного вещества.

Конусные мельницы имеют возможность

После грануляции гранулы могут либо упаковываться при использовании в качестве лекарственной формы, либо смешиваться с другими веществами перед уплотнением таблеток или заполнением капсул.

Имейте в виду, что грануляция делится на две части: влажная грануляция , для которой требуется использование жидкости в процессе, и сухая грануляция , при которой жидкость не используется. Таким образом,

Конусные мельницы помогают в производстве фармацевтических лекарственных форм, что является важным аспектом фармацевтических процессов.

Помните, что гранулирование является важным процессом при смешивании материалов и повторном гранулировании таблеток.

iv. Проклейка влажного материала после грануляции

Это позволяет материалу быстрее сохнуть, так как площадь поверхности увеличена.

Различные экраны для изменения размера

v. Извлечение порошка из неподходящих таблеток

После прессования или уплотнения таблеток могут быть таблетки, которые не соответствуют требуемым стандартам. Таким образом, конусная мельница

Таким образом, конусная мельница

пригодится для получения порошков для повторного использования в других процессах.

VI. Разрушение

Это измельчение негабаритных материалов после производства.

Конусные мельницы могут быть полезны фармацевтическим компаниям, которые хотят измельчить таблетки и капсулы до требуемых стандартных размеров.

Типы конусных мельниц в фармацевтической промышленности

Следует отметить, что конусная мельница легко адаптируется для использования с различными продуктами.

Подразумевается, что, поскольку вы можете сделать это, заменив грануляционное сито, это обеспечивает экономичное решение для ваших потребностей в измельчении.

Решетки для конусных мельниц

Однако с изменением тенденций и технологий в фармацевтической промышленности появляются различные типы конусных мельниц.

Они удобны, эффективны и надежны для многочисленных нужд фармацевтики.

Вот некоторые из различных типов конусных мельниц.

1. Настольная лабораторная конусная мельница

Этот тип мельницы поставляется со стойкой или может быть размещен на поверхности.

Поставляется как автономный портативный блок, полезный для гранулирования, смешивания и измельчения.

Секция настольной конусной мельницы

Конусные мельницы изготовлены из прочной высококачественной нержавеющей стали.

Некоторые из примечательных особенностей настольной/лабораторной конусной мельницы:-

Конструкция соответствует cGMP, Соблюдению надлежащей производственной практики.

Кроме того, он должен легко перемещаться.

Также хороший должен отличаться высокой простотой эксплуатации для легкой очистки и контакта деталей.

2. Конусная мельница с приводом

Эта конусная мельница отличается от предыдущей, о которой вы только что прочитали.

Производительность увеличена на 50 % по сравнению с другими обычными конусными мельницами.

Использует центробежную силу для измельчения и просеивания.

Конусная мельница с приводом

Конусная мельница с приводом имеет гибкую и адаптируемую конструкцию со сменными конусными мельницами и поворотным переключателем.

3. Конусная мельница для измельчения

Предназначена для влажной и сухой грануляции фармацевтических продуктов, а также их диспергирования.

Машина состоит из следующих частей: воронка, приемная воронка, рабочая камера, узел битера, сито, сверхмощный двигатель и другие части.

4. Мультимельница

Используется для влажной и сухой грануляции в аптечных колледжах и фармацевтических предприятиях.

Подходит для высокоскоростного гранулирования, измельчения, смешивания и измельчения путем измельчения или измельчения.

Мультимельницы

В многоконусной мельнице измельчение происходит за счет удара воздуха по материалам.

Это связано с тем, что лопасти движутся с высокой скоростью внутри цилиндрического бункера.

Вы обнаружите, что Мельница Multi Mill является портативной, так как она имеет литые колеса.

Направление лопастей при необходимости можно изменить с помощью реверсивного переключателя для работы молота.

Этот тип конусной мельницы поставляется с деталями, которые легко демонтировать, что упрощает очистку всех компонентов.

Обычно это сокращает время простоя производства и повышает производительность.

5. Осциллирующий гранулятор

Подходит для сухой грануляции фармацевтических материалов.

По названию можно приблизительно догадаться о грануляторах и конусных мельницах этого типа.

Основная часть конусной мельницы колеблется – «вращается» или «вращается», чтобы обеспечить успешное измельчение материалов.

Вибрационная секция конусной мельницы

6. Просеивающая и многофункциональная мельница

Это революционная система просеивания и измельчения, которая меняет представление о традиционном процессе просеивания гранул или порошка.

Обеспечивает однородный размер высушенных гранул и позволяет производить переработку с незначительными потерями продукта.

Части конусной мельницы

Теперь я уверен, что вы имеете приблизительное представление о конусной мельнице и о том, как она работает.

В этом разделе данное руководство даст вам четкое представление о различных частях, из которых состоит конусная мельница.

Давайте углубимся.

Основные части конусной мельницы

· Бункер конусной мельницы

Необработанный материал, такой как кристаллы, порошок или даже таблетки, помещается в бункер продукта .

Это можно сделать с помощью ручной, вакуумной или гравитационной подачи.

По сути, это место, где материал, подлежащий измельчению, помещается в конусные мельницы.

В некоторых машинах бункер называется загрузочным желобом .

· Рабочее колесо конусной мельницы

Находится в камере измельчения конусной мельницы.

Силы вращения крыльчатки проталкивают необработанный материал через стационарное конусообразное сито за счет центробежного действия.

· Конусное сито

Его также можно назвать коническим ситом .

Гранулированный материал пропускают через сито, просеивают.

Пропускает более тонкий продукт оригинала, в то время как негранулированный материал остается для повторной обработки или использования в других процессах.

· Емкость

Сюда падает готовый продукт после прохождения через сито.

В качестве альтернативы розетка может быть подключена к другим системам, таким как вакуумный перенос .

Позволяет автоматически передавать материалы другим процессам.

· Конусные лезвия

Их можно найти на многофункциональных мельницах.

Лопасти движутся с высокой скоростью, позволяя измельчать материал в мультимельницах.

· Нож-гранулятор

Гранулятор или вращающийся нож помогает при вращении, создавая вращательное движение материала.

Затем поместите гранулы на поверхность сетки сита под действием центробежной силы.

Принцип работы конусной мельницы

Конусная мельница работает по принципу силы трения конусных лопастей и вращается внутри выбранного конусного сита для получения требуемого измельчения.

Принцип действия

Обычно обрабатываемый материал поступает в загрузочное отверстие вручную или под действием силы тяжести.

Затем материал гранулируют или измельчают, а затем опускают в камеру конического сита.

Здесь вращающийся нож вращает материал и помещает гранулы на поверхность сетки сита под действием центробежной силы.

Гранулы затем измельчаются в частицы под действием сдвига, производимого вращающимся ножом, сеткой сита, и выгружаются через отверстия сита.

Размер частиц, высвобождаемых после просеивания, можно изменить в соответствии с вашими требованиями, отрегулировав сетку сита.

В многоконусной мельнице он работает по принципу качающихся бичей с переменным усилием, в которых вращаются как нож, так и ударные кромки.

Конечно, в пределах выбранного экрана, чтобы получить необходимое уменьшение размера.

Факторы, влияющие на эффективность конусной мельницы

Интеграция конусной мельницы с системой вакуумного переноса

· Смазка

T Гранулятор, лезвия и вращающиеся части должны быть хорошо смазаны маслом, чтобы предотвратить ржавчину, которая может снизить скорость конусных мельниц.

Это также для минимизации трения, которое будет выделяться в виде тепла.

Тепло снижает производительность любой машины.

Следовательно, трение влияет на эффективность конусной мельницы.

· Поры сита

Влияют на зернистость конечного продукта.

Если размер ячеек сита или само сито не соответствует требуемому размеру, кристаллы, подвергающиеся грануляции или изменению размера, не будут иметь хорошего качества в конце измельчения.

При выборе конусной мельницы убедитесь, что сита взаимозаменяемы в соответствии с вашими требованиями.

· Температура

Конусная мельница должна работать при слабом нагреве, чтобы не испортить продукты.

Тепло, выделяемое в процессе измельчения, также должно быть минимальным или нулевым.

Потери тепла снижают эффективность машины, так как много времени уходит на охлаждение конусных мельниц.

Технические характеристики конусной мельницы

Конусная мельница, как следует из названия, имеет коническую форму.

Это позволяет воздействовать на материалы лезвиями или ножом гранулятора.

Затем легко переместить из бункера в сито.

Сита также должны быть конусообразными и перфорированными с учетом размера частиц или гранул.

Материалом конструкции должна быть нержавеющая сталь. Он прост в уходе, обслуживании и долговечен.

Внутренняя часть поверхности может быть зеркальной, а внешняя – матовой.

Также конусная мельница должна иметь электрический выключатель.

И, если это не так, может работать автоматическое соединение для начала и завершения процесса фрезерования.

Поточная система позволяет конусной мельнице работать больше Лучше всего интегрировать конусную мельницу с различным оборудованием, чтобы создать процесс измельчения без пыли и с низким тепловыделением.

эффективно вместе с другими системами.

Технические характеристики конусной мельницы

Вакуумная система, например, позволяет собирать пыль, создавая беспыльную среду.

Такой же вакуум можно использовать для материалов, которые должны подаваться в бункер для измельчения.

А для поддержания низкотемпературного процесса измельчения повышение температуры не превышает 30 ⁰C.

Температура помогает в обработке материала и гарантирует отсутствие изменений во время измельчения и после грануляции.

Конусная мельница может иметь производительность от 15 кг до 150 кг в час, в более простых версиях до 100-1000 кг в час. для самой передовой серии конусных мельниц.

для самой передовой серии конусных мельниц.

Другие специальные требования:

Конусная мельница, по возможности, должна быть мобильной.

Позволяет оператору изменить расположение машины, чтобы использовать ее в удобном для вас месте.

Высота машины должна регулироваться.

Минимально достижимый размер частиц составляет примерно 150 микрон.

Это достигается выбором правильного сита и сетки сита.

SaintyCo, ваш надежный поставщик конусных мельниц

Как вы видели, SaintyCo предлагает надежные и совершенные решения даже для самых сложных и разнообразных потребностей конусной мельницы.

Это ведущая компания в производстве машин для измельчения.

SaintyCo предлагает доработать и усовершенствовать оборудование и технологии конического фрезерования.

Кроме того, у SaintyCo есть машины, идеально подходящие для вашей фармацевтической компании и потребностей.

Как ваша надежная и проверенная компания, она предлагает конусные мельницы, обеспечивающие точность измельчения частиц.

Они постоянны и точны, когда дело доходит до результатов, от лаборатории до производства.

Конусная мельница SaintyCo

Они безопасны для окружающей среды благодаря беспыльному функционированию.

Кроме того, они имеют низкий уровень тепло- и шумовыделения, что делает рабочую среду безопасной.

Машины экономичные; это позволяет покупателю снизить общую стоимость владения.

Как видите, конусные мельницы изготовлены из высококачественной нержавеющей стали, соответствующей стандартам cGMP и CE.

При поиске поставщика конусных мельниц SaintyCo — ваш лучший выбор.

Заключение

Конусные мельницы бывают разных размеров, от настольных лабораторных устройств до полномасштабных машин высокой производительности, используемых для крупных фармацевтических операций.

Обеспечивают более равномерное измельчение частиц.

Конусные мельницы имеют более низкий уровень шумового загрязнения и выпускаются в различных исполнениях в соответствии с требованиями компании.