Конусная линейка для токарного станка: Конусная линейка 1К62Д

Содержание

Деталь в форме конус на токарном станке

Главная / ЧПУ станок / Токарный станок / Деталь в форме конус на токарном станке

Порой необходимо выточить конус на токарном станке. Формообразование конических поверхностей на токарном станке осуществляется одним из следующих способов:

- 1) поперечным смещением задней бабки;

- 2) поворотом резцовой каретки суппорта;

- 3) с помощью конусной линейки;

- 4) методом двух подач.

Точение конуса на токарном станке поперечным смещением задней бабки

При точении конуса на токарном станке этим способом, корпус задней бабки смещают в поперечном направлении относительно ее основной плиты на величину h (рис. 1), благодаря чему ось заготовки, установленной в центрах, образует некоторый угол α с направлением продольной подачи суппорта. Из схемы на рис. 1 следует h/Lcos α = (D-d)/2l = k/2, где отношение k=(D-d)/l — конусность поверхности. Следовательно, величина смещения задней бабки, необходимого для получения конусности k = 2 tg α,

Следовательно, величина смещения задней бабки, необходимого для получения конусности k = 2 tg α,

h = k*(Lcos α)/2 (1)

Пользуясь этим способом, можно обрабатывать поверхности с небольшой конусностью (примерно до 1: 4) и не слишком высокой точности, так как неправильное положение центров в центровых отверстиях приводит к их быстрому износу и потере точности базирования.

Рис. 1. Обработка конусной поверхности за счет поперечного смещения задней бабки

Как сделать конус на токарном станке поворотом резцовой каретки суппорта

Для того что бы сделать конус на токарном станке этим способом, резцовую каретку суппорта устанавливают под углом α к линии центров станка и сообщают ей ручное либо механическое, в тяжелых станках, перемещение. Пользуясь этим способом, можно обрабатывать точные наружные и внутренние конусы небольшой длины, определяемой длиной хода резцовой каретки.

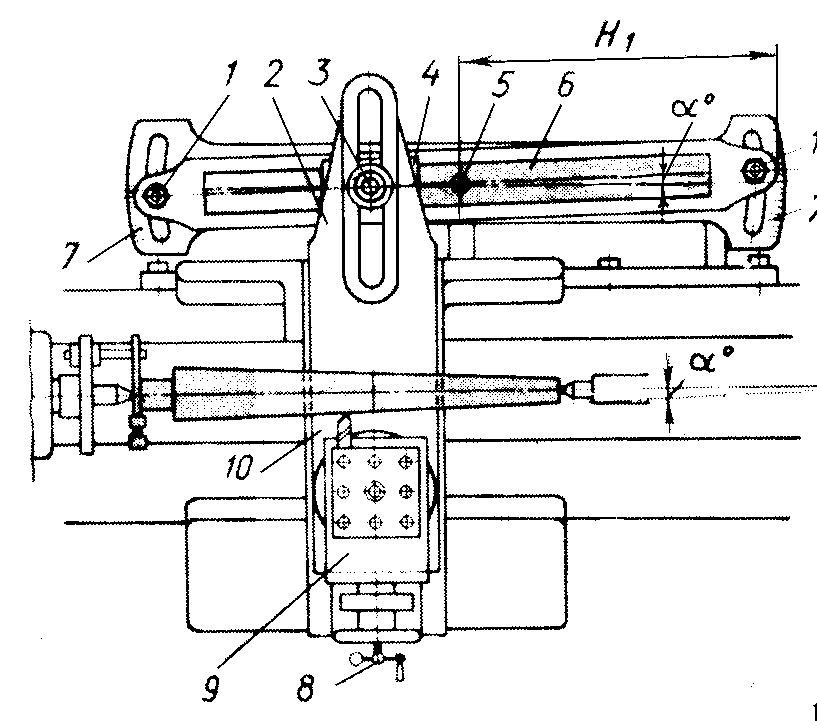

Как точить конус на токарном станке с помощью конусной линейки

Чтобы точить конус на токарном станке подобным способом требуется установка на станке специального приспособления — конусной или копирной линейки. Простейшая конструкция конусной линейки показана на рис. 2. На кронштейнах 1, привернутых с задней стороны станины, укрепляется линейка 2, которую можно устанавливать под требуемым углом наклона α к линии центров станка. Вдоль линейки перемещается ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта.

Простейшая конструкция конусной линейки показана на рис. 2. На кронштейнах 1, привернутых с задней стороны станины, укрепляется линейка 2, которую можно устанавливать под требуемым углом наклона α к линии центров станка. Вдоль линейки перемещается ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта.

Если сообщить суппорту продольную подачу, то резец получит, одновременно с продольным, также и поперечное перемещение, обусловленное движением ползушки 3 по линейке 2. Результирующее движение резца будет направлено под углом α к оси обрабатываемой заготовки, равным углу установки конусной линейки. Применяются и более универсальные линейки, позволяющие автоматически переходить от обработки цилиндрической части поверхности заготовки к обработке конуса.

Применение конусных линеек позволяет обрабатывать точные конусы на токарном станке с углом α до 15 — 18°, длина которых не превышает длины линейки.

Рис. 2. Конусная линейка.

Как выточить конус на токарном станке методом двух подач

Использование метода, который позволяет выточить конус на токарном станке с помощью двух подач, ограничено оборудованием, в котором предусмотрена механическая подача верхней резцовой каретки и одновременное включение ее подачи и продольной подачи суппорта. В основном это — тяжелые станки, например мод. 163, 1660, 1660Г и др.

Результирующая подача резца (рис. 3) относительно линии центров в данном случае будет геометрической суммой продольной подачи суппорта Snp и подачи резцовой каретки Sk, установленной под углом β к линии центров

S=Snp + Sk

Для указанного направления подач по теореме синусов следует

Snp/sin(β-α)=S/sin β=Sk/sin α,

откуда угол установки суппорта

β = α + arc sin (Snp/Sk sin α).

Обычно для станков Snp/Sk = ∆ = const, поэтому угол установки резцовой каретки

β = α + arc sin (∆ sin α).

Если S — требуемая подача вдоль образующей конуса, то величина продольной подачи Snp должна быть равна

Snp = S * sin (β-α)/sin β

Применение метода двух подач позволяет обрабатывать конусы на токарном станке, у которых длина образующей больше длины хода резцовой каретки.

Рис. 3. Обработка конуса методом двух подач

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Токарный станок ZMM CU500MT/1500 — мониторинг цен, отзывы покупателей, обзор характеристик

Болгарский токарный станок ZMM CU500MT/1500 предназначен для выполнения токарных работ — точение конусов и нарезание резьб: метрических, дюймовых. Технические характеристики и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Электрика станка CU500MT/1500 изготовлена немецкой фирмой Шнайдер-электрик. В шпиндельном узле, используются подшипники и схемы их установки только ведущих фирм SKF и FAG.

За дополнительную плату станок CU500MT/1500 комплектуется конусной линейкой с помощью которой можно производить нарезку конусной резьбы, а также точение конусов.

Все части станка CU500MT/1500 изготовлены из высококачественной стали, что обеспечивает надежную работу станков и сохранение точности обработки в течение долгих лет.

Увеличенный до 103мм диаметр отверстия в шпинделе и наличие конусной линейки позволяет широко успользовать станок в нефтяной и газовой промышленности, а в частности использовать станок для ремонта насосно-компрессорных труб (нарезка резьб) (НКТ ГОСТ 633-80) диаметром до 102мм, буровых труб применяемых в геологоразведке, штанг нефтянных насосов и т.д.

Сервисное и гарантийное обслуживание осуществляется Российскими специалистами. Гарантия 1 год.

| Характеристика | Значение |

|---|---|

| Высота центров, мм | 250 |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 300 |

| Диаметр обработки над выемкой в станине, мм | 700 |

| Ширина направляющих, мм | 400 |

| Расстояние между центрами, мм | 1000, 1500, 2000,3000, 4000, 5000 |

| Шпиндель Передний конец | No 11 |

| Диаметр отверстия шпинделя, мм | 103 |

| Конусное отверстие шпинделя Metric | 120 |

| Количество скоростей шпинделя | 15 |

| Диапазон оборотов, об/мин | 11,5-1400 |

| Мощность главного привода, кВт | 7,5(11) |

| Количество подач | 120 |

| Диапазон продольных подач, мм/об | 0,039-12 |

| Диапазон поперечных подач, мм/об | 0,018-6 |

| Количество резьб | 64 |

| Шаг миллиметровой резьбы, мм | 0,5-120 |

| Шаг дюймовой резьбы вит/1 | 60-1/4 |

| Шаг модульной резьбы, мм | 0,125-30 |

| Шаг диаметральной резьбы | DP 240-1 |

| Ход поперечных салазок, мм | 315 |

| Ход верхних салазок, мм | 130 |

| Диаметр пиноли, мм | 75 |

| Конус пиноли Морзе | No. 5 5 |

| Ход пиноли, мм | 230 |

| Вес ZMM CU500MT/1500 станка CU500MT (для РМЦ 3000 мм), кг | 3700 |

Комплектация за дополнительную плату

| Планшайба 4-х кулачковая с независимым перемещением кулачков | Планшайба без кулачков | Подвижный люнет 10-200мм | Неподвижный люнет малый 10-230мм | Неподвижный люнет большой 150-400мм |

| Однопозиционный ограничитель длины | Часы резьбовые (лимб нарезки резьбы) | Патрон поводковым с поводками | Сверлильный патрон | Редуктор пиноли задней бабки |

| УЦИ Optima по двум осям | Конусная линейка +/-10 гр. 340мм 340мм | Быстросъемный резцедержатель MultiFix вместо стандартного 4-х позиционного | 3-х кулачковый самоцентрирующийся токарный патрон 250мм | |

| Вращающийся центр кМ5 | ||||

А также:

- Комплект роликов для люнета

- Пятипозиционный ограничитель длины

- Электро-динамический тормоз

- Ножной тормоз 1000/1200/1500/2000/3000/4000/5000 mm

- Зубчато-ременная передача привода шпинделя передней бабки

- Комплект ключей для обслуживания станка

- Каталог запчастей

- Упаковка станка и узлов в деревянный ящик 1000/1200/1500/2000/3000/4000/5000 mm

Jones об изготовлении конусного крепления

Jones об изготовлении конусного крепления

Инструменты для моего токарного станка TaigЧасть коллекция «Делаем вещи» по T HE U НИВЕРСИТИ |

Версия 1

Классическое конусное приспособление для токарного станка включает в себя направляющую, установленную за

токарная станина. Чтобы повернуть конус, поперечный суппорт отсоединяется от его направляющей.

винт и соединен с башмаком, который едет по направляющей на конической насадке.

Эта направляющая наклонена к станине станка под нужным углом конуса, инструмент

отрегулированы так, чтобы заготовка соответствовала одному концу конуса, а затем каретка

загоняется по длине конуса.

Чтобы сделать коническое крепление, я сначала построил пару стержней, которые могли бы зажимать

к станине станка. Я использовал квадратные алюминиевые стержни 1/2 дюйма с зажимными башмаками.

изготовлен из экструдированного алюминиевого профиля 3/4 дюйма, который плотно прилегает к стержням.

Башмак, который перемещается на задней части станины, постоянно закреплен на станине.

стержень запрессованным штифтом и винтом. Этот зажим держится параллельно стержню

с проставкой 1/8″.

Передний зажим может свободно вращаться на монтажном штифте, но имеет накидную гайку.

(обжимная гайка), вбитая в него, который сопрягается с колпачковым винтом через отверстие в

бар. Чтобы установить прижимную планку на станине станка, задний башмак вставляется в зацепление, затем

передний башмак повернулся до того, как был вставлен крепежный винт

и затянул.

После того, как стержни были готовы, я установил их оба на токарный станок и разметил

контрольная линия на вершинах прутков параллельна станине токарного станка.

Я решил обойтись без сложности отключения поперечного суппорта.

ходовой винт. Поперечный суппорт Taig можно отсоединить от винта, но это не так.

легкий. Вместо этого я решил сделать конусную токарную обработку на двуручном токарном станке.

операции, используя одну руку, чтобы вести каретку по пути, используя

другой рукой, чтобы отступить поперечное скольжение. Это означает, что конусное крепление

просто блокирует любое движение каретки, которое могло бы врезаться слишком глубоко в

заготовка.

Чтобы вырезать конус, я зажимаю два монтажных стержня на станине станка на максимальном расстоянии друг от друга.

Я могу, а затем использовать С-образные зажимы, чтобы зажать линейку от моего комбинированного квадрата к

бары. Чтобы установить угол, я измеряю расстояние между стержнями, а затем

Чтобы установить угол, я измеряю расстояние между стержнями, а затем

умножьте это на тангенс нужного угла. Один конец линейки установлен

на моей размеченной опорной линии. Другой конец смещен от размеченной линии

на тангенс, умноженный на расстояние между стержнями.

Я сделал толкатель для каретки из двух кусков горячекатаного стального прутка.

Нижняя часть входит в Т-образный паз, а верхняя часть зажимается над ним.

На дальнем конце стальной штифт диаметром 1/4 дюйма проходит через оба стержня против линейки.

Чтобы настроить точение конуса, я делаю следующее:

- Установите острие инструмента напротив начальной точки конуса. В

фото, я настраиваю конус на 15° на задней части

часть инструмента для установки передней бабки. Он уже просверлен и нарезан

дышло, которое я буду использовать, чтобы установить его. - Установите толкатель на место так, чтобы штифт толкателя плотно прилегал к

линейки и затяните ее зажимные винты.

Чтобы повернуть конус, выполните следующие действия:

- Сделайте серию торцевых разрезов, перемещая поперечный салазок до упора

линейку, затем отступить и продвинуть каретку для следующего разреза.

В результате получится ряд небольших ступенек по всей длине лестницы.

конусность с размером шага, определяемым тем, насколько далеко вы продвинули каретку для

каждый разрез лица. - Верните инструмент в начальную точку конуса и медленно продвигайтесь вперед

каретку, ослабляя поперечный салазок. Пусть правитель толкает

поперечное скольжение назад к вам.

На фото показан конус 15°, который я вырезал сразу после окончательной обработки.

режущий проход. Я режу довольно твердую сталь, поэтому использую твердосплавный напай.

резак. В этом случае вся стружка от последнего прохода балансируется на фрезе.

фото — это смесь смазочно-охлаждающей жидкости и очень мелких зернистых кусочков стали.

потому что последний проход я делал очень медленно, чтобы хорошо закончить

совместить с конусом шпинделя токарного станка.

Эта установка работала очень хорошо. До сих пор основное использование, которое у меня было, это

поверните конусы на 15 ° на инструменте, который соответствует конусу шпинделя токарного станка, но я

использовал его три раза:

- Для остановки глубины шпинделя.

- Для изготовления центра шпинделя.

- Чтобы сделать резак для мух.

Все эти инструменты нашли значительное применение

Я уверен, что смогу использовать этот метод для точного поворота

о любой конусности менее 30°. Мой опыт поворота

Конус 30° в центре шпинделя убедил меня, что это близко к

предел для конусов, которые я мог бы повернуть с этой установкой.

Я описал большую часть материала выше в

Размещение от 31 мая 2017 г. на сайте Ника Картера.

Блог о токарных и фрезерных станках Taig

Версия 2

После использования конусной насадки несколько раз, я решил ее усовершенствовать. я

сделал новый такт длиннее первого, чтобы улучшить мою способность делать

крутые конусы, но что более важно, я добавил пару штифтов для справки

точки для установки тейперов. Для булавок я разрезал

Для булавок я разрезал

хвостовик сломанного карбид-вольфрамового микросверла. Хвостовик сверла был

1/8 дюйма в диаметре и около 1 дюйма в длину, достаточной длины, чтобы сделать две булавки.

Как разрезать кусок карбида вольфрама? С дешевой алмазной огранкой

диск. Я вставил оправку, которая шла с диском, в цангу токарного станка, драпировал

станину токарного станка с бумажным полотенцем, чтобы собрать мусор (смесь карбида вольфрама

и алмазной пыли), зажал кусок карбида вольфрама в оправке,

а затем использовал поперечную подачу, чтобы медленно подать его в отрезной диск. Простой.

Плохая сторона этого подхода заключается в том, что оправка, поставляемая вместе со сваей,

отрезных дисков не могли хорошо удерживать диск по центру, поэтому он только отрезал

в течение доли каждого оборота.

В любом случае, после резки лицевой стороной отрезного диска легко

отполируйте отрезанный конец так же, как вы затачиваете твердосплавный инструмент на токарном станке.

Когда закончите, выбросьте загрязненную алмазами и карбидом бумажную салфетку, смажьте

токарная станина и поперечный салазок, затем протрите их новым бумажным полотенцем

перед повторной смазкой.

На фото видно, что я просверлил отверстия для штифтов по центру линий.

размечены параллельно станине токарного станка. Я закрепил чертилку на каретке токарного станка

чтобы эти линии были точно параллельны кровати, затем проткните их по центру

осторожно. Я использовал микроскоп

(на обзорном фото видно, что линза торчит сверху вниз) для корректировки

удар по центру, чтобы он был близок к тому месту, где он должен быть, затем использовал

микродрель, чтобы сделать короткие направляющие отверстия. Несмотря на все мое тщательное планирование,

отверстия оказались на расстоянии около 0,01 дюйма друг от друга относительно токарного станка

центральная линия.

Фотографии здесь были сделаны через мой микроскоп с использованием ручного

камера айпада. Микроскоп имеет измерительную шкалу сетки с шагом 0,001 дюйма.

градуировки, и я повернул шкалу так, чтобы она была перпендикулярна оси

токарный станок. Обратите внимание, что изображения микроскопа перевернуты: ноль на

шкала находится на внешней стороне (вдали от центральной линии станка), а

изображения показывают кривую внешней стороны верхней части каждого штифта.

Для этих фотографий микроскоп был установлен на каретке токарного станка,

и помимо перемещения каретки, чтобы посмотреть на две булавки, микроскоп

не был тронут. Измерения были вполне воспроизводимыми. Перемещение каретки

назад и вперед между штифтами не изменило относительное положение

масштаб. Это означает, что шкала микроскопа точно такая же.

положение относительно оси токарного станка на обеих фотографиях. я тоже проверил

что снятие прутка с токарного станка и его повторное зажимание не изменило

читал до тех пор, пока он был зажат крепко.

Как видите, штифты теперь находятся в пределах 0,001 дюйма друг от друга относительно

осевая линия токарного станка.

Как я получил два штифта в пределах 0,001 дюйма друг от друга после сверления отверстий

которые были отклонены примерно на 0,01 дюйма?

молоток и длинный, но очень тонкий пробойник, чтобы обжать алюминий по бокам

каждого штифта, подталкивая его к правильному выравниванию. Вы можете видеть гладкую

Вы можете видеть гладкую

фон за пределами правой булавки, а фон за пределами

левая булавка полна расфокусированных блесток. Это ямочки, сделанные

удар.

Углубления, сделанные для установки правого штифта, находились на другой стороне.

булавки и видны как блестки вокруг основания булавки в

косые виды в верхней части этого раздела.

Потребовалось немало ударов молотком, чтобы вставить штифты в

выравнивание, но ни один удар молотком не пришелся по самим штифтам. Целиком

процесс включает в себя деформацию алюминия вокруг штифтов, чтобы центрировать

их.

Использование

Чтобы настроить поворот конуса, сначала грубо установите заднюю бабку и поперечный суппорт.

где она будет идти и выяснить, где прикрепить бары, где они будут

разрешить достаточное количество поездок в карете. В этом случае правая полоса заканчивается

самые жесткие ограничения, просто помещающиеся между задней бабкой и

перевозка. Я поставил левую планку за патрон, чтобы сделать новую

Я поставил левую планку за патрон, чтобы сделать новую

установочные штифты на расстоянии ровно 5 дюймов друг от друга, центр к центру, затем затянул

зажимы.

Сделав это, я установил конусность с помощью штангенциркуля. мне пришлось отступить

заднюю бабку для этого. В этом случае я хотел конусность 15° для еще

другое устройство, подходящее к моему токарному шпинделю, и с 5-дюймовым

между моими штифтами выравнивания, вот необходимая математика:

5×sin(15°)=1,553 (округлено)

Я установил суппорт на 1,553 дюйма.

и заблокировал затвор. Левым концом линейки от моего квадрата

слегка прижатый к левому стержню, я вытолкнул правый конец, используя внутреннюю часть

губок штангенциркуля до тех пор, пока другая внутренняя губка не будет плотно прилегать к выравниванию

штифт, используя губку штангенциркуля, чтобы штангенциркуль находился под прямым углом к линейке.

Убедившись, что левый конец линейки все еще плотно прилегает к

его штифт, я затянул этот зажим, а затем зажал правый конец.

В этот момент я смазал мертвую точку, вернул заднюю бабку на место,

и установил толкатель конической насадки на поперечный салазок. На самом деле

поворот конуса ничем не отличался от первой версии, хотя и с использованием свежего

заточенное твердосплавное сверло давало гораздо более красивую стружку, чем моя предыдущая

усилия, как вы можете видеть на фото. (Как правило, если дешевый

напайная твердосплавная насадка имеет острую кромку только что из коробки, это случайность.)

Токарный станок — навесное оборудование задней бабки

Новые продукты

Наши последние эксклюзивные разработки

Самые популярные

Бестселлеры

Лучшие предложения

Гарантия самой низкой цены

Рекомендуемые товары

Присоединяйтесь к нам Список VIP

Краткая информация о нас

ASSORTS — это хорошо известное имя в станкостроительной промышленности с очень богатым производственным опытом в течение 4 десятилетий.

Посетите наш веб-сайт, чтобы узнать обо всех необходимых инструментах и принадлежностях для токарных и фрезерных станков. Мы также предлагаем широкий ассортимент инструментов Jwel для работы и инструментов для самостоятельного изготовления.

Узнать больше

Ассортимент станков Интернет-магазин электронной коммерции

Видео

Мини-токарный станок Шарико-токарное приспособление

Рабочее видео нашего эксклюзивно разработанного шарико-токарного приспособления на мини-токарном станке размером 7 x 14 и аналогичного размера.

С помощью этой насадки можно выточить вогнутый шар диаметром до 50 мм и не менее 8 мм.

Джонс

Джонс