Коррозии способы защиты: Защита металлических изделий от коррозии: способы и их особенности

Содержание

Коррозия металлов и способы защиты от нее

| Коррозия – это процесс разрушения металлов и металлических конструкций под воздействием различных факторов окружающей среды – кислорода, влаги, вредных примесей в воздухе. |

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

3Fe + 2O2 = Fe3O4

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H+ + 2e → H2

O2 + 2H2O + 4e → 4OH–

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H+ + 2e → H2

Суммарная реакция: Fe + 2H+ → H2 + Fe2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH–

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

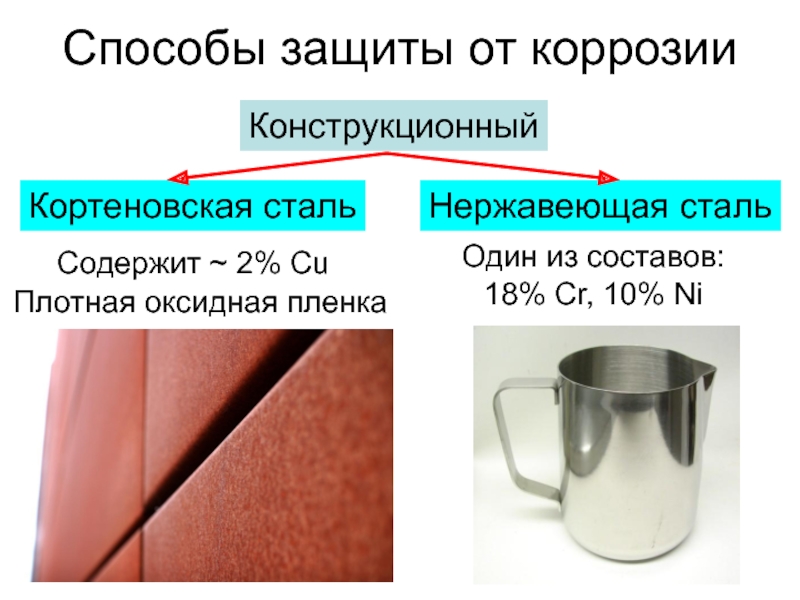

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Понравилось это:

Нравится Загрузка…

Защита металла от коррозии: виды и способы

16-12-2020

Содержание

Металлические изделия с давних времен присутствовали в жизни человека. Большей популярностью пользуются конструкции из железа и его сплавов. Однако они имеют существенный недостаток – подвержены коррозии или ржавлению. Сегодня предлагается немало способов защиты от коррозии, благодаря которым конструкции из металла могут прослужить значительно дольше.

Виды коррозии

Для успешной борьбы с коррозией необходимо знать, каких типов она бывает:

- Атмосферная. Окислительный процесс начинается в результате контакта металла с кислородом и водяными парами, которые содержатся в воздухе.

Скорость протекания данного процесса также зависит от химически активных веществ, содержащихся в воздухе.

Скорость протекания данного процесса также зависит от химически активных веществ, содержащихся в воздухе. - Жидкостная. Встречается на металлических изделиях, погруженных в воду. Если в воде содержится соль, особенно морская, то процесс окисления ускоряется.

- Почвенная. Появляется на металлических предметах, расположенных в грунте. Грунт является агрессивной коррозионной средой, в состав которого входит большое количество элементов. Агрессивность определяется составом почвы, pH, влажностью, электропроводностью.

При выборе способа защиты от коррозии обязательно необходимо учитывать, в какой среде находится конструкция из металла.

Характерные типы поражения ржавчиной

Выделяют следующие типы разрушений:

- поверхность полностью или частично покрыта ржавчиной;

- видны небольшие пятна ржавчины, которые проникают точечно внутрь предмета;

- разрушение в виде глубокой трещины;

- происходит разрушение одного из металлов в составе сплава;

- наблюдается глубинное проникновение по всей поверхности;

- возможно сочетание нескольких приемов.

По способу взаимодействия металла с внешней средой выделяют химическую коррозию и электрохимическую. В первом случае ржавчина не связана с воздействием электрического тока, а во втором – происходит взаимодействие металлической поверхности с электролитом.

Способы защиты от коррозии

Промышленные

Промышленные способы защиты металлоконструкций от ржавчины включают в себя:

- Термическую обработку.

- Лакокрасочное покрытие. В данном случае покрытие должно быть сплошным, газо- и водонепроницаемым, обладать механической прочностью, твердостью, быть эластичным.

- Легирование металлов. Один из наиболее эффективных способов. Процесс легирования подразумевает добавление в состав сплава легирующих элементов. Это способствует пассивации металла, то есть у сплава появляется устойчивость к образованию ржавчины.

- Использование другого металла для защиты поверхности. Наносится тонкий слой металла (Al, Zn, Co) с помощью специального оборудования при соблюдении определенной температуры и давления.

- Электрозащиту. Вблизи металлической детали устанавливают пластины из другого металлического элемента или сплава (аноды). Течение тока в электролите проходит через данные пластины, а не через изделие. Данный способ нередко применяется для защиты подводных деталей морского транспорта и буровых платформ.

- Применение ингибиторов. Это особые вещества, способные приостановить химическую реакцию.

Это далеко не весь список возможных способов защиты от ржавчины. Многое зависит от того, в какой среде будет находиться конструкция из металла.

Бытовые

Бытовые способы в основном сводятся к нанесению лакокрасочных покрытий. Можно воспользоваться:

- разными полимерами;

- металлической пудрой;

- силиконовой смолой;

- ингибиторами.

Отдельно стоит сказать о составах, которые наносятся на участки, затронутые коррозией. Преобразователи позволяют восстановить металл из окислов и предотвратить дальнейшую химическую реакцию.

Выделяют следующие группы преобразователей:

- Стабилизаторы, с помощью которых оксиды железа преобразуются в другие вещества.

- Преобразователи оксидов железа в соли. После нанесения образуется защитный барьер путем преобразования продуктов коррозии.

- Грунты, обладающие высокой адгезией. Покрывают ими уже защищенную поверхность. Благодаря грунту можно сэкономить на финишной краске, поскольку в составе содержатся ингибирующие вещества.

- Смолы и масла, оказывают нейтрализующее действие на частички ржавчины путем обволакивания.

Методы повышения сопротивляемости

Добиться устойчивости к коррозии можно путем добавления особых элементов (нержавеющие стали). Такими добавками являются никель, марганец, хром, медь, кобальт в определенной дозировке.

Предотвратить процесс ржавления металла позволяет также удаление из его состава компонентов, ускоряющих разрушительный процесс (из стальных сплавов – кислород и серу, из алюминиевых и магниевых – железо).

Снижение агрессивности внешней среды и электрохимическая защита

С помощью добавления во внешнюю среду ингибиторов можно остановить процесс окисления. Они позволяют в сотни раз замедлить химические реакции.

Электрохимический потенциал стали изменяется под воздействием электрического тока. Данный процесс позволяет замедлить или остановить процесс ржавления.

Пленочная защита

Препятствуя проникновению молекул активных веществ к молекулам стали, защитная пленка

предотвращает процесс ржавления. Такая пленка может быть образована из пластмассы, лакокрасочных материалов и смолы.

Как правило, с помощью краски наносится несколько слоев, но для начала нужно нанести слой грунта, это позволяет улучшить сцепление с поверхностью. Срок службы пленочной защиты – от 5 до 10 лет.

Для получения защитной пленки могут использоваться и другие металлы: никель, цинк, хром. Наиболее подходящий метод для их нанесения – гальванический.

Покрытие с более низким электрохимическим потенциалом называется катодным, с более высоким – анодным.

Покрытие из металла также может быть нанесено и методом плазменного распыления.

Срок службы любой металлоконструкции ограничен. Со временем внешний вид изделия может изменяться из-за влияния различных негативных факторов, включая коррозию. Для предотвращения столь разрушительного процесса необходимо прибегать к доступным методам защиты от появления ржавчины. Большое значение имеет и правильный выбор того или иного метода в зависимости от изначальных свойств изделия и условий его эксплуатации.

Поделиться новостью

Другие новости

Нужна ли защитная пленка для зеркал и стекол?

Использование защитной пленки для зеркал и стекол. Узнайте подробнее о свойствах защитной пленки, применении и…

23.11.2020

Подробнее

Защитная пленка для паркета и ламината

Использование защитной пленки для ламината и паркета. Узнайте подробнее о защите напольных покрытий и эксплуат…

12.11. 2020

2020

Подробнее

Для каких материалов нужна защитная пленка

Применение защитной пленки на различных материалах. Узнайте подробнее на каких поверхностях она используется и…

8.06.2020

Подробнее

Методы защиты от гальванической коррозии — Cor Pro

Компания Cor-Pro Systems, использующая различные методы защиты от коррозии, является ведущим поставщиком методов защиты от гальванической коррозии в Хьюстоне.

Коррозия – это естественный процесс, который происходит независимо от того, нравится нам это или нет. Это неизбежное явление заставляет компании ежегодно тратить сотни миллионов долларов.

В общей сложности США ежегодно тратят колоссальный 1 триллион долларов только на борьбу с коррозией и проблемами, связанными с коррозией. Это серьезная угроза для бизнеса; тем более для тех, чьи операции зависят от сложных механизмов и критического оборудования.

Защита от гальванической коррозии является неотъемлемой частью любого стратегического плана по борьбе с коррозией компаний, деятельность которых связана с использованием критического оборудования и установок.

Инженеры, проектировщики и производители оборудования очень хорошо осведомлены о проблемах, возникающих при гальванической коррозии, но это остается сложной проблемой, требующей решения.

Cor-Pro Systems предлагает передовые методы защиты от гальванической коррозии, которые включают индивидуальные решения в зависимости от конкретных потребностей бизнеса.

Что такое гальваническая коррозия?

Гальваническая коррозия представляет собой электрохимическое явление, при котором разнородные металлы вступают в контакт друг с другом.

Один металл подвергается коррозии с большей скоростью (анод), а другой с меньшей скоростью (катод), если его поместить в электропроводящую среду.

Например, благородные металлы, такие как нержавеющая сталь, могут вызывать гальваническую коррозию менее благородных металлов.

Индивидуальные методы предотвращения коррозии Cor-Pro Systems будут зависеть от причин коррозии и могут помочь компаниям определить это на ранней стадии, чтобы задержать коррозию и продлить срок службы критически важного оборудования.

Методы защиты от гальванической коррозии

- Изоляция разнородных металлов

- Выбирайте металлы как можно более близкие по гальванической серии

- Введение расходуемого металла, такого как магний или цинк, в конструкцию или сборку

- При проектировании компонентов рассмотрите возможность использования сменных деталей для замены проржавевших деталей вместо замены всей установки

- Убедитесь, что более активный металл не имеет меньшей площади, чем менее активный металл

- Нанесите соответствующие покрытия. Знание материалов и металлов, а также их совместимости может помочь контролировать гальваническую коррозию

Методы защиты от гальванической коррозии, если они применяются правильно, могут помочь смягчить разрушительное воздействие коррозии, сэкономив компаниям миллионы долларов на ремонте и замене.

Скорость: часть приверженности Cor-Pro «Золотому стандарту Cor-Pro»

Защита от коррозии является необходимым требованием для всего основного оборудования, и Cor-Pro стремится предоставлять только лучшие методы защиты от коррозии в Хьюстоне и окрестностях Районы побережья Мексиканского залива.

Все продукты и услуги компании отмечены самым высоким стандартом защиты от коррозии — «Cor-Pro Gold Standard».

Чтобы все клиенты Cor-Pro получали быстрое и качественное обслуживание, каждая выполненная работа соответствует «Знаку качества Velocity» — превосходная защита от коррозии всего за несколько часов, а не дней.

О Cor-Pro Systems

Cor-Pro Systems предоставляет первоклассные услуги по нанесению покрытий для промышленных предприятий в районе Хьюстона и на побережье Мексиканского залива. Компания использует проверенные методы предотвращения коррозии и нанесения покрытий, которыми управляет первоклассный персонал, сертифицированный NACE.

Если у вас есть вопросы об антикоррозионных защитных покрытиях или вы хотите получить индивидуальное предложение для вашей конкретной потребности в защите от коррозии, свяжитесь с нами по телефону 713-896-1091 или отправьте нам электронное письмо по адресу quotes@cor- pro. com .

com .

Обычные методы предотвращения коррозии: большой NO

Боб Фрейзер | 31 октября 2018 г. | Новости |

Срок службы металлических инструментов можно увеличить, защитив материал от коррозии. Коррозия снижает механическую прочность металла, что приводит к его быстрой деградации. Оборудование подвергается повышенному риску повреждения конструкции.

Экспериментальное исследование пришло к выводу, что коррозия снижает прочность металлов. Интенсивность коррозии была классифицирована как незначительная, сильная и умеренная в зависимости от уровня коррозии и минимального отношения толщины (μ).

Поврежденные коррозией трубы могут загрязнять воду, создавая опасность для здоровья. Твердая коррозия может привести к закупорке труб и клапанов, что приведет к их механическому разрыву.

Существует множество традиционных методов минимизации коррозии. Вот некоторые из этих методов и их недостатки:

1. Гальванизация

Стальные предметы погружаются в раствор при температуре от 815°F до 850°F. Раствор содержит 98% цинка, а также второстепенные элементы (Bi, Ni, Al), которые добавляются для улучшения свойств покрытия.

Раствор содержит 98% цинка, а также второстепенные элементы (Bi, Ni, Al), которые добавляются для улучшения свойств покрытия.

Существует множество причин, по которым гальванизация не является идеальным выбором для покрытия оборудования. Как только оцинкованный материал вступает в контакт с латунью, он стимулирует децинкификацию, в результате чего образуется перфорированная структура с пониженной механической прочностью. Следовательно, оцинкованный материал должен быть должным образом изолирован, что не является идеальным условием для многих промышленных требований.

Еще один существенный недостаток заключается в том, что медь нельзя использовать с оцинкованной сталью, так как она вызывает химическую реакцию, ослабляющую металлические соединения. Это существенно ограничивает промышленное использование оцинкованного оборудования.

2. Катодная защита

Это электрохимический процесс, который включает реакцию окисления на аноде, приводящую к коррозионному восстановлению материала на катоде. Активный металл служит анодом и подвергается окислению, чтобы предоставить свободные электроны корродирующему материалу.

Активный металл служит анодом и подвергается окислению, чтобы предоставить свободные электроны корродирующему материалу.

Процесс очень сложный и дорогой. Требует частого обслуживания и осмотра. Аноды, используемые в процессе, имеют ограниченный ток и поэтому быстро подвергаются коррозии.

3. Краски и порошковые покрытия

Материал покрывается краской или порошком для создания барьера между материалом и окружающей средой. Метод включает несколько слоев и различные составы краски в зависимости от среды, в которой находится материал.

Все методы барьерной защиты, в которых используются органические материалы, имеют определенную степень диэлектрической проницаемости. Покрытие является пористым, и как только влажность или влага проникают через барьер, это вызывает коррозию. Материал с барьерным покрытием требует частого обслуживания, что увеличивает стоимость.

Этих недостатков можно избежать, используя процесс алюминирования для защиты от коррозии .