Коррозия питтинговая фото: Питтинг – суть процесса, методы борьбы с питтинговой коррозией стали

Содержание

Питтинговая коррозия металлов — причины и этапы образования

Многие считают, что любой металл можно защитить с помощью специального оксидного покрытия, которое будет препятствовать возникновению коррозии. Однако существует особый тип коррозии под названием питтинг, который затрагивает металлы с защитным покрытием. В большинстве случаев питтинговая коррозия затрагивает лишь верхний оксидный слой металла, а вглубь проникает достаточно медленно.

Но как именно возникает питтинг-ржавчина? Правда ли то, что существует коррозия нержавеющих сталей? Ниже мы узнаем ответы на эти вопросы.

Содержание

- 1 Что такое питтинговая коррозия?

- 1.1 Причины

- 1.1.1 Механическая деформация

- 1.1.2 Неоднородность структуры

- 1.1.3 Высокая шероховатость поверхности

- 1.1.4 Агрессивные среды

- 1.1 Причины

- 2 Этапы образования питтинговой коррозии

- 3 Классификация питтинговой коррозии

- 4 Защита металлических объектов

- 5 Заключение

Что такое питтинговая коррозия?

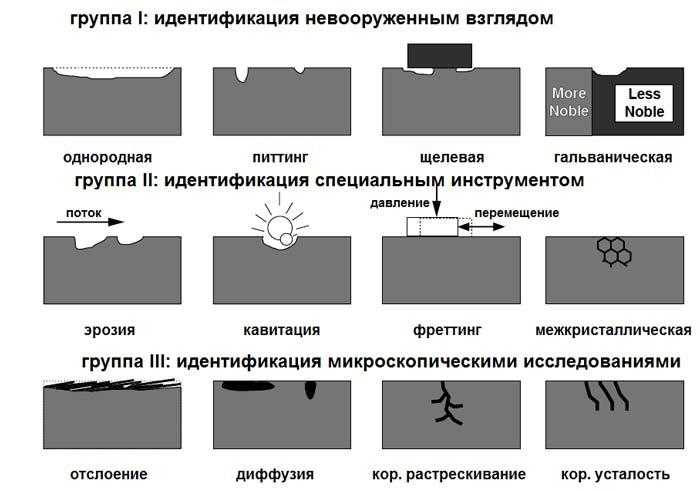

Питтинговая коррозия — такая разновидность, при которой на поверхности металла образуются так называемые питтинги.

Подобная коррозия затрагивает железные сплавы, медные, алюминиевые, на основе хрома и так далее. Питтинговая коррозия возможна даже на нержавеющей стали.

Питтинг обычно затрагивает различные металлоконструкции, которые контактируют с соленой водой (обычно это различные прибрежные участки). Связано это с тем, что для запуска реакции питтинга нужен избыток так называемых ионов-активаторов, которые будут вытеснять кислород из оксидной защитной пленки — а подобные вещества в обильных количествах содержатся именно в воде.

Обратите внимание, что сперва питтинг обычно затрагивает внешние слои оксидной пленки металла, однако по мере распространения ржавчины он может захватывать весь металл целиком. Питтинговая коррозия нержавеющих сталей возникает обычно в случае комбинации сразу нескольких факторов.

Причины

Основные причины появления питтинг-коррозии:

Механическая деформация

Это может быть вмятина, царапина, растрескивание в области удара и прочее. Этот фактор является ключевым, поскольку на многих металлических сплавах на поверхности есть достаточно тонкий защитный слой, который предотвращает коррозию. Соответственно при повреждении этого слоя металл становится беззащитным перед ржавчиной.

Этот фактор является ключевым, поскольку на многих металлических сплавах на поверхности есть достаточно тонкий защитный слой, который предотвращает коррозию. Соответственно при повреждении этого слоя металл становится беззащитным перед ржавчиной.

Неоднородность структуры

Этот фактор тоже является очень важным, поскольку неоднородности часто создают небольшие очаги, где со временем заводится ржавчина. Неопытному инженеру может показаться, что этот фактор опасен только для низкокачественного металла и стали, однако это не совсем так.

Действительно, низкокачественные сплавы имеют неоднородную структуру и ржавеют значительно чаще, однако неоднородная структура может появиться также у обработанных деталей, на которые забыли нанести защитное покрытие. Простой пример: при сверлении отверстия была нарушена целостность внешней антикоррозийной пленки — это привело к появлению ржавчины.

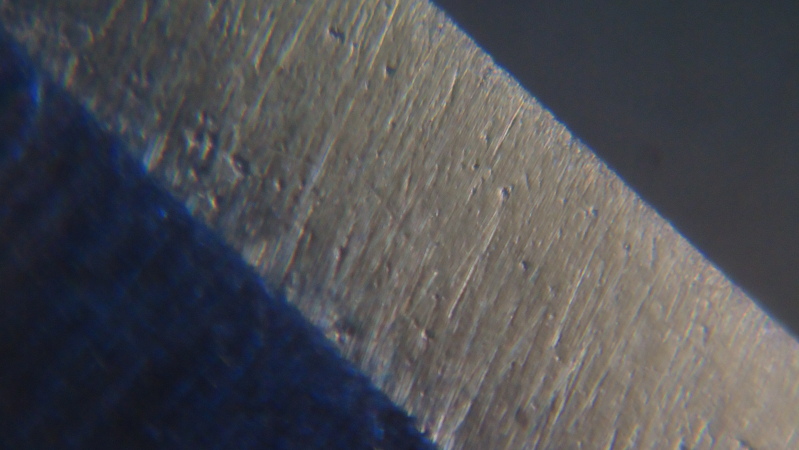

Высокая шероховатость поверхности

Если поверхность какого-либо объект является очень шероховатой, то в таком случае на ней вряд ли сможет удержаться антикоррозийное покрытие. Поэтому появление на такой поверхности ржавчины — лишь дело времени.

Поэтому появление на такой поверхности ржавчины — лишь дело времени.

Также обратите внимание, что здесь действует одно простое правило — чем более шероховатая поверхность будет у металла, тем скорее она начнет покрываться питтинг-коррозией. Однородный гладкий металл обладает большой устойчивостью к коррозии.

Агрессивные среды

Контакт с агрессивными средами (кислоты, вода с большим содержанием солей, щелочи и так далее). Агрессивные среды также могут повреждать внешний антикоррозийный слой, что со временем приведет к образованию питтинга.

Обратите внимание, что разные вещества влияют на металл по-разному — если морская вода при краткосрочном контакте не наносит каких-либо повреждений, то при контакте с сильными кислотами повреждение стали может возникнуть моментально. Поэтому нужно соблюдать правила хранения и обработки металлов.

Этапы образования питтинговой коррозии

Главной опасностью питтинг-коррозии является быстрое распространение. Дело все в том, что по мере образования ржавчины разрушается внешний защитный слой, поэтому питтинг-коррозию не удается локализовать на каком-либо участке.

Даже самый маленький питтинг-фрагмент растет и увеличивается в размерах, а при отсутствии своевременной обработки коррозия очень быстро захватывает весь металл целиком, что делает его бесполезным и даже опасным (скажем, когда речь идет о навесной металлической конструкции).

Питтинговая коррозия по металлу распространяется в несколько этапов:

- Питтинг возникает в местах с поврежденным антикоррозийным покрытием (царапины, трещины, вмятины и так далее), а также в случае неоднородной структуры металла. Еще одна локализация — это обработанный металл, на который по какой-либо причине не нанесли защитное покрытие.

- На химическом уровне питтинг происходит следующим образом: ионы-активаторы под действием электрохимических сил вытесняют кислород из оксидной пленки, которой покрыт металлический лист или изделие. Это приводит к постепенному разрушению внешнего слоя металла с образованием характерных язв и пятен коричневато-рыжего цвета.

- По мере разрушения оксидной пленки ржавчина захватывает все новые участки поверхности металлического объекта, что приводит к ухудшению его физических свойств (теряется плотность, твердость, прочность и так далее).

Реакция окисления идет по электрохимическому сценарию за счет вытеснения кислорода из оксидной пленки.

Реакция окисления идет по электрохимическому сценарию за счет вытеснения кислорода из оксидной пленки. - После полного уничтожения оксидной пленки питтинг начинает проникать вглубь металлического сплава — наступает так называемый диффузный этап. Скорость протекания диффузного питтинга достаточно низкая, а полное ржавление может занять большое количество времени.

Обратите внимание, что иногда может происходить самопроизвольная пассивация металла, что приводит к замедлению образования ржавчины. На практике подобный сценарий встречается достаточно редко, хотя подобные случаи и встречаются. Обратите внимание, что в случае перехода питтинга на диффузный этап пассивация невозможна по физическим причинам.

Классификация питтинговой коррозии

Существует несколько видов питтинга:

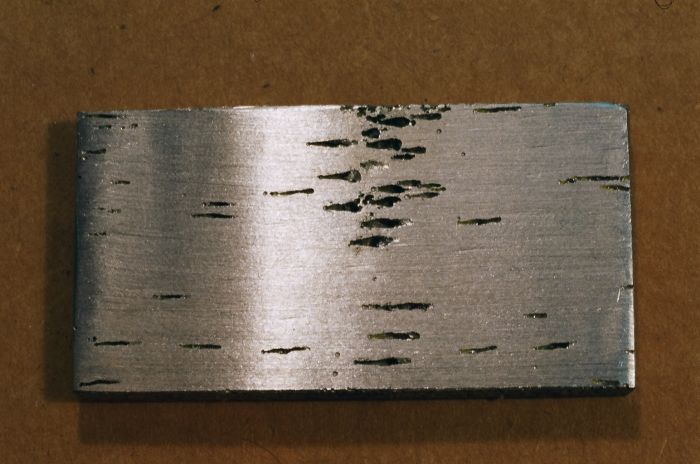

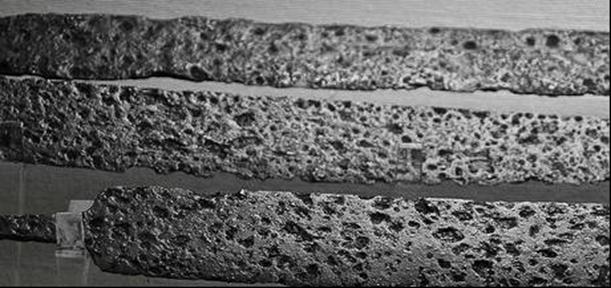

- Поверхностный. При таком сценарии ржавчина затрагивает исключительно верхнюю поверхность металла. Распространяется она в виде небольших тонких линий диаметром 1-3 мм. Поверхностная ржавчина на начальном этапе обычно захватывает углы, однако со временем она начинает распространяется в горизонтальном направлении по всей поверхности металлического элемента.

- Открытый. При таком сценарии ржавчина распространяется в виде частых крупных точек, диаметр которых составляет 2-5 мм. На поверхности сперва образуется несколько точек, которые располагаются далеко друг от друга. Со временем количество точек пропорционально растет и они захватывают всею поверхность металлического объекта.

- Закрытый. При таком сценарии питтинг захватывает сперва внутреннюю поверхность металлической пленки. Распространение коррозии обычно идет в виде коротких линий или широких окружностей среднего диаметра (5-15 мм). Данный сценарий встречается достаточно редко. Он является самым губительным и опасным в связи со сложностью его своевременного обнаружения. Такая коррозия проявляется на поверхности только на позднем этапе роста ржавчины, когда спасти металл уже невозможно.

Защита металлических объектов

Главным способом защиты нержавеющей стали и металла от питтинг-коррозии является пассивация. Для обработки обычно используется специальный раствор на основании азотной и лимонной кислот. При необходимости кислотный раствор для пассивации может усиливаться различными вспомогательными добавками. Некоторые инженеры добавляют в раствор ферроцианид калия в концентрации 2-3%.

При необходимости кислотный раствор для пассивации может усиливаться различными вспомогательными добавками. Некоторые инженеры добавляют в раствор ферроцианид калия в концентрации 2-3%.

Цель пассивации — это замедление коррозии вплоть до полного прекращения образования новой ржавчины. Пассивирующий кислотный раствор в данном случае выполняет роль новой защитной пленки, которая образуется на поверхности во время пассивации.

Помимо пассивации могут применяться другие вспомогательные меры защиты:

- Заделывание трещин и дефектов. Одной из главных причин появления ржавчины является нарушение целостности оксидной пленки в результате внешних дефектов. Если такие повреждения вовремя заделывать, то ржавчина не успеет образоваться.

- Удаление неровностей и шероховатостей. Ржавчина часто появляется на неровных поверхностях. Зачистка поверхности металла будет надежно защищать деталь.

- Нанесение хромированного покрытия. Некоторые стали можно защитить с помощью нанесения дополнительного покрытия на основе хрома.

Этот элемент препятствует образованию ржавчины.

Этот элемент препятствует образованию ржавчины.

Заключение

Питтингом называют особую форму ржавчины, которая захватывает защитный оксидный слой металла. В большинстве случаев ржавчина распространяется в виде небольших точек и длинных полос. На позднем этапе могут образовываться большие пятна неровной формы и длинные полосы-язвы.

Главные причины образования питтинга — механические дефекты, химические повреждения, наличие неровностей и так далее. В зависимости от характера ржавчины различают несколько видов питтинга — открытый, закрытый, поверхностный и так далее. Основным методом защиты металла от питтинга является пассивация, а также своевременная обработка локальных дефектов.

Список используемой литературы:

- Руководство для подготовки инспекторов по визуальному и измерительному контролю качества окрасочных работ» / Гл. ред. Пирогов В.Д.. — Екатеринбург: ИД «Оригами», 2009.

- Акимов Г. В., Основы учения о коррозии и защите металлов, М

- Томашов Н.

Д., Теория коррозии и защиты металлов, М

Д., Теория коррозии и защиты металлов, М - Батраков В. П., Теоретические основы коррозии и защиты металлов в агрессивных средах, в сборнике: Коррозия и защита металлов, М., 1962

- http://www.xumuk.ru/encyklopedia/2/3373.html

Питтинговая коррозия нержавеющей стали в нефтехимии

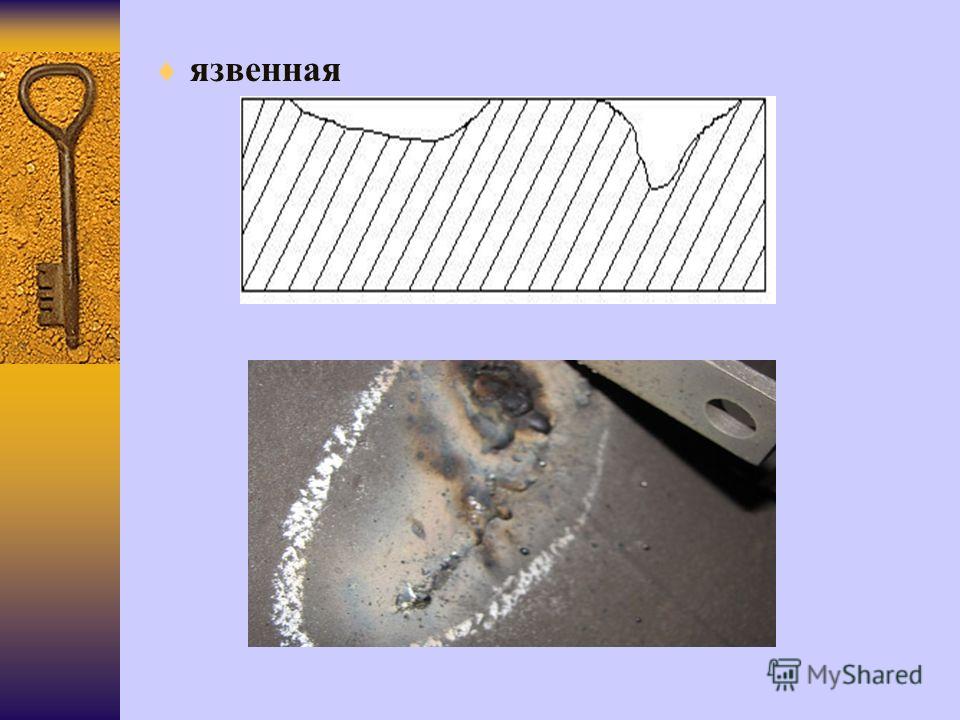

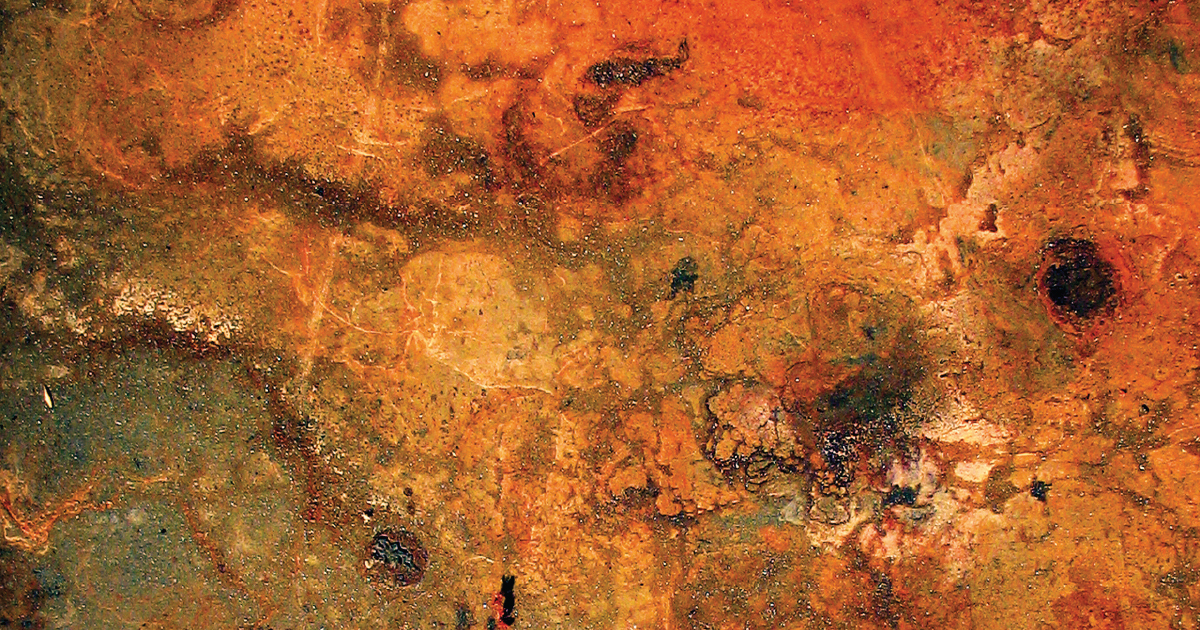

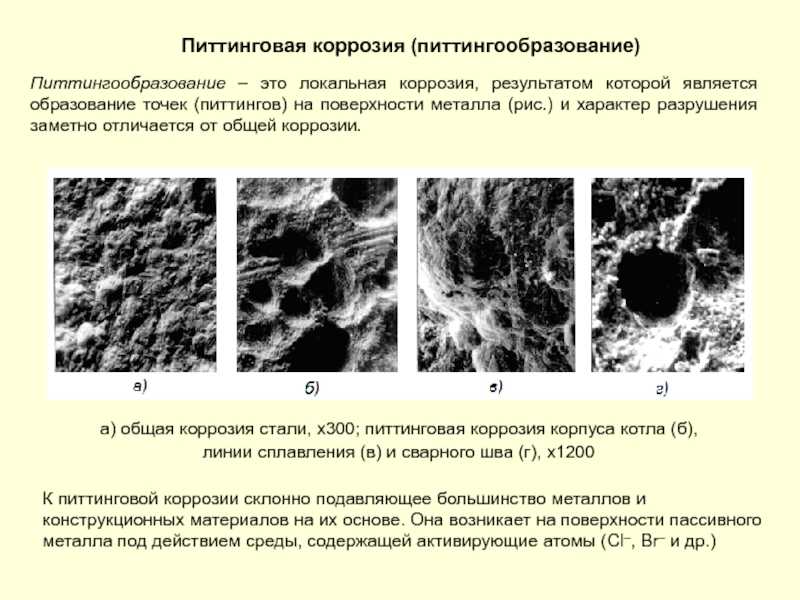

Внешнее проявление питтинговой коррозии

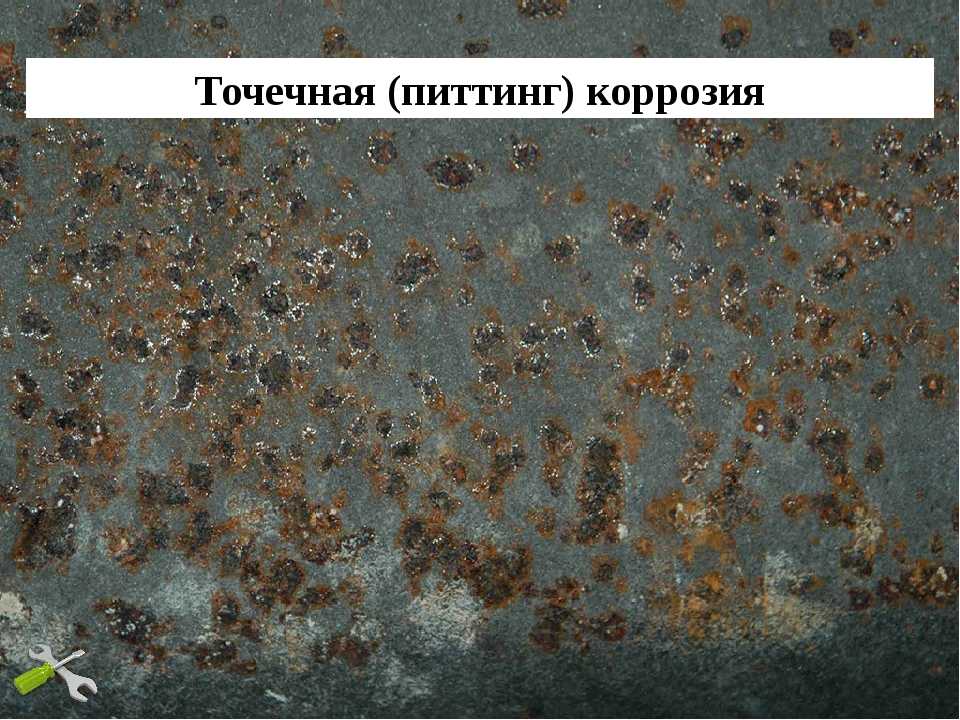

Существуют различные формы разрушения металлов. Точечная коррозия или питтинг – одна из этих форм, представляющая собой местные (локальные) дефекты на поверхности металла. Чаще всего питтинговая коррозия встречается на нержавеющей стали, алюминии и его сплавах, титане, никеле и возникает, когда пассивное состояние материала частично нарушается.

Питтинг довольно опасен для металла, несмотря на маленькие размеры его проявлений. Остальная поверхность продолжает оставаться в нормальном внешнем состоянии, и только в некоторых местах появляются белые или рыжеватые мелкие точки, язвочки, небольшие полоски. Их облик обманчив, и глубина обычно оказывается значительной, при этом пользователь редко обращает на них внимание на ранней стадии развития.

Причины, инициирующие питтинг

Часто предпосылкой для появления точечной коррозии становится нарушение технологии производства металла. Например, при несоблюдении правил отливки в стали появляются микропримеси, включения, изменяющие нормальную структуру. Некачественный металл может быть слишком пористым либо в нем появляется остаточная окалина – это тоже способствует возникновению питтинга.

Также питтинг возникает при эксплуатации стали, иных металлов в агрессивной среде: растворах, содержащих окислители и активирующие анионы (соляная, азотная кислоты, морская вода, хлористые соединения).

Прочие причины образования точечной коррозии таковы:

- механическое воздействие, приводящее к появлению сколов, царапин и вызывающее повреждение внешней защитной пленки,

- излишнее внутреннее напряжение металла,

- эксплуатация изделия при высоких температурах.

На шероховатой нержавейке точечная коррозия появится с большей вероятностью, чем на гладкой, отполированной, поэтому неровная текстура поверхности тоже считается фактором риска.

Особенности и схема развития питтинговой коррозии

Питтинг отличается высокой скоростью протекания. Если вовремя не избавиться от мелких дефектов, изделие может проржаветь насквозь. Чем выше температура в месте нахождения металла, тем быстрее будет идти его ржавление.

Питтинговая коррозия развивается в три этапа:

- Первый этап – зарождение. Обычно случается в зонах с нарушенной защитой, где пассивная пленка на поверхности металла была разорвана, либо там, где имеет место неоднородность материала. После вытеснения кислорода ионами-активаторами оксидный слой разрушается.

- Второй – рост питтинга. Он подчиняется законам электрохимических реакций. Вследствие растворения оксидной пленки усиливается анодный процесс в месте точечной коррозии, при этом нормальная поверхность становится катодом.

- Третий – диффузное расширение. На этой стадии элемент коррозии продвигается вглубь, рядом могут формироваться новые точки ржавчины.

В некоторых случаях питтинг останавливается в развитии на второй стадии и переходит на этап репассивации. Это случается при сдвиге реакции в сторону пассивации, например, при изменении кислотности среды. Если точечная коррозия перетекла на стадию диффузного роста, она не уже может войти в репассивацию.

Точечная или питтинговая коррозия

Такое повреждение металла носит точечный характер. Оно вызывается гальваническими процессами, начинающимися при недостатке кислорода в некоторых точках изделия. Такие зоны приобретают отрицательный потенциал. Зоны с избытком кислорода приобретаются положительный потенциал. Так возникает анодно-катодная гальваническая пара, и протекающий ток вызывает окисление металла. Процесс распространяется в глубину изделия и приводит через некоторое время к образованию сквозных отверстий. Такому поражению подвержены различные емкости и трубопроводы.

Форма питтингов

По фото можно увидеть, что некоторые элементы имеют правильную форму, другие неправильные по внешнему виду. Точная форма зависит от пустот в кристаллической решетке, которые сформировались во время зарождения питтинга. Обычно на простой (углеродистой), низколегированной стали и нержавейке образуются неправильные точечные коррозии, а на алюминии, различных сплавах – правильные. Кроме того, классификация питтингов по форме выглядит так:

- полусферические, с блестящим, полированным дном,

- полиэдрические,

- ограненные, в том числе, соединяющиеся между собой,

- в виде сложных многогранников,

- пирамидальные,

- призматические.

Полированные (полусферические) элементы нередко находятся на алюминии, тантале и титане, а также на кобальтовых, никелевых сплавах.

Классификация питтинга

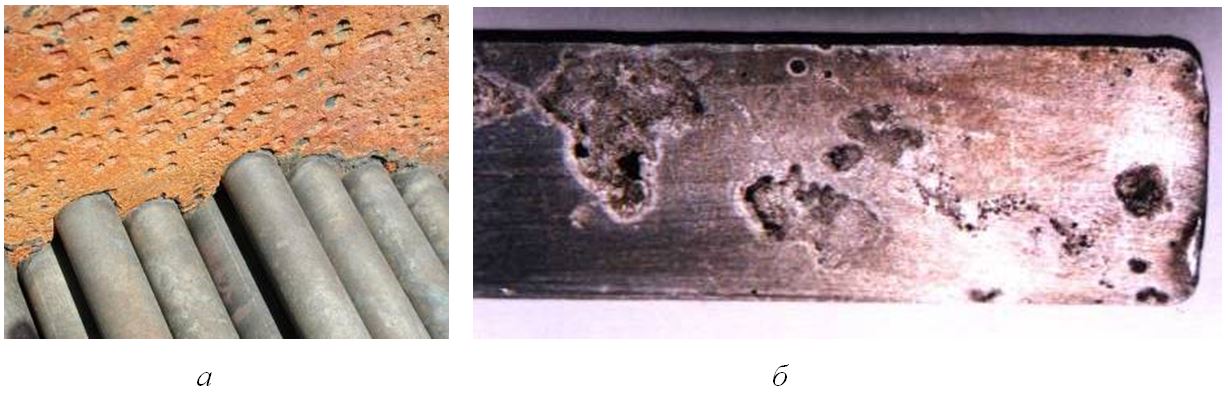

Точечная коррозия классифицируется не только по форме, но и по иным признакам: размеру, специфике своего развития.

По размерам

В зависимости от точного состава металла, окружающих условий (температуры, кислотности) размеры питтинговой коррозии могут быть разными:

- микроскопические (микропиттинг) – менее 0,1 мм,

- обычные (питтинг) – 0,1-1 мм,

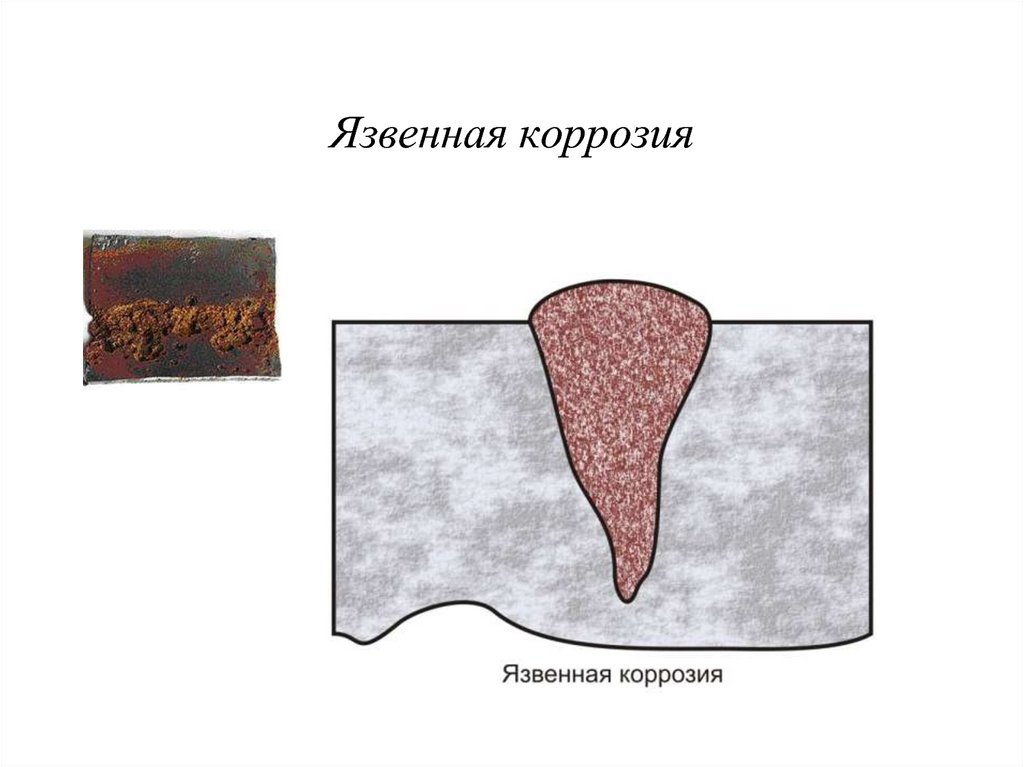

- значительные (язва) – более 1 мм.

По специфике развития

Питтинг бывает поверхностным, открытым и закрытым. Поверхностные элементы коррозии интенсивно развиваются по горизонтали, не захватывая более глубокие структуры металла. Они вызывают появление хорошо заметных выбоин малой глубины. Открытая точечная коррозия видна невооруженным глазом либо при небольшом размере при увеличении стандартным оптическим оборудованием. Этот тип ржавления нередко переходит в сплошной, если на поверхности стали появляться много питтингов.

Закрытая коррозия считается самой опасной в плане дальнейшей сохранности металлических изделий. Рассмотреть ее без приборов невозможно, поэтому элементы увеличиваются вглубь металла, оставаясь незамеченными в течение длительного времени. Именно закрытые питтинги вызывают формирование пробоин. Если вовремя не убрать начальные проявления коррозии, изделие придет в негодность.

Именно закрытые питтинги вызывают формирование пробоин. Если вовремя не убрать начальные проявления коррозии, изделие придет в негодность.

Разновидности питтинговой коррозии

Вид питтинговой коррозии варьируется в зависимости от окружающих условий, главным образом от температуры, кислотности, химического состава веществ. Под действием этих факторов меняется форма, размер питтингов и их расположение. Так, согласно размеру выделяют точечное разрушение:

- микроскопическое – размер точек менее 0,1 мм;

- обычное – диаметр питтингов варьируется от 0,1 до 1 мм;

- язвенное, когда образования превышают 1 мм в диаметре.

В зависимости от расположения питтинговая коррозия может быть открытого или закрытого типа. В первом случае обнаружить следы разрушения практически невозможно – необходимо применение специальных приборов. Этот вид коррозии очень часто ведет к появлению пробоев.

Открытое ржавление заметно невооруженным взглядом. Нередко питтинги сливаются в единое образование. При этом разрушение материала происходит не вглубь, а в ширину, из-за чего возникают большие по площади дефекты.

Нередко питтинги сливаются в единое образование. При этом разрушение материала происходит не вглубь, а в ширину, из-за чего возникают большие по площади дефекты.

Способы защиты от питтинга

Существует ряд современных методов предотвращения коррозии, и многие из них применяются уже на стадии производства авто. Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Точечная коррозия зачастую выявляется и на бытовых предметах, в том числе из нержавеющей стали. Для защиты металла можно применять механические и химические методики, некоторые из них подходят для самостоятельного использования.

Механический способ

Данный метод включает советы по удалению уже имеющейся ржавчины при помощи шлифования, лазерной обработки, а также механическое нанесение барьерных покрытий (в том числе лакокрасочных). Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

В продаже есть наборы для самостоятельного проведения цинкования металла. Вначале производят очистку детали от уже имеющейся ржавчины путем обработки преобразователями. Через полчаса средства смывают, изделие чистят, полируют, наносят слой специального раствора и подключают электрод с цинковым наконечником. По истечении определенного времени на поверхности металла будет создана тонкая цинковая пленка, которая не позволит ржавчине и дальше разрушать материал.

Химический способ

Основным химическим методом избавления от коррозии является ликвидация замкнутой системы растворами щелочей, сульфатов, хроматов. Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются. Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов.

Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются. Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов.

К сожалению, в быту полностью устранить опасность развития точечной коррозии невозможно. Есть шанс лишь ослабить влияние факторов риска. Лучше сразу правильно эксплуатировать изделие, не допускать повышения кислотности среды, чем можно продлить срок его службы на несколько лет.

О новейших методах изучения процессов питтинговой коррозии

Библиографическое описание:

Замалетдинов, И. И. О новейших методах изучения процессов питтинговой коррозии / И. И. Замалетдинов, Е. А. Колобова. — Текст : непосредственный // Техника. Технологии. Инженерия. — 2021. — № 1 (3). — С. 36-45. — URL: https://moluch.ru/th/8/archive/46/1655/ (дата обращения: 18.03.2021).

There are summarizes of current methods for studying pitting (PC), including a method of using neural networks, 3D method for studying the morphology during the growth of pitting, finite element method, ellipsometry method, and others. Get useful information to deepen our understanding of the mechanism and kinetics of growth of pitting corrosion.

Get useful information to deepen our understanding of the mechanism and kinetics of growth of pitting corrosion.

Keywords: Pitting corrosion, neural networks, velocity of pitting’s growth

Питтинговая коррозия является опасным видом локального поражения металлов и сплавов, которая, помимо перфорации стенок оболочкового оборудования химических производств, может инициировать процессы коррозионного растрескивания и коррозионной усталости. Поэтому интерес к изучению ПК возрастает в связи с развитием металловедения, с необходимостью создания устойчивых к локальным видам коррозии металлов и сплавов. Прежде чем перейти к новейшим исследованиям в области ПК вкратце охарактеризуем условия возникновения ПК и теоретические представления о ПК, которые базируются на работах научных школ Я. М. Колотыркина [1], И. Л. Розенфельда [2], Н. Д. Томашова [3] и др.

Питтинговая коррозия характерна для пассивирующихся металлов в средах, содержащих в первую очередь галиды (Cl-, Br-, I-) металлов. При достижении критического потенциала питтингообразования на активных центрах поверхности металла адсорбируются агрессивные анионы и при достижении критической концентрации Скр вызывают растворение в виде соли. Схематически процесс можно представить в виде следующих последовательных стадий [4]:

При достижении критического потенциала питтингообразования на активных центрах поверхности металла адсорбируются агрессивные анионы и при достижении критической концентрации Скр вызывают растворение в виде соли. Схематически процесс можно представить в виде следующих последовательных стадий [4]:

Пассивацию металла вызывают молекулы воды, которые к атому металла обращены кислородным концом. Ионы хлора вытесняют молекулы воды с поверхности и образуют с металлом интермедиаты (комплексы), переходящие в раствор. Далее следует быстрая стадия гидролиза с высвобождением хлор-ионов, вступающих в новое поверхностное взаимодействие с атомами металла. Таким образом формируется циклический или автокаталитический путь реакции питтингообразования [4].

В работе [5] изучали ПК на аэрокосмических сплавах (Al-5,6 Zn-2,5 Mg-1,6 Cu) путем использования искусственных нейронных сетей для моделирования процесса. При этом были использованы оптическая профилометрия и функции Вейбулла для характеристики распределения по глубинам и диаметрам питтингов. Авторы использовали временные эмпирические зависимости скорости роста питтингов, полученные ранее исследователями [6,7]:

Авторы использовали временные эмпирические зависимости скорости роста питтингов, полученные ранее исследователями [6,7]:

,(1)

где t — время, d — глубина или диаметр питтинга, К и b — константы, где b принимает значения от 0,3 до 0,5 [6]. Далее применили трехпараметровую Вейбуловскую функцию распределения для определения популяции питтингов по глубине и диаметру:

(2)

где d — глубина питтинга или эквивалентный ей диаметр, α- Вейбуловский параметр формы питтинга, β — параметр масштаба. γ — параметр сдвига (локализации). Методом практической профилометрии установлено, что параметром сдвига можно пренебречь, поэтому выражение (2) авторы [5] упростили:

,(3)

где параметры уравнения такие же, что и в уравнении (2). Вейбуловские параметры глубины и диаметра (обозначенные как αгл, βгл, αдиам, βдиам) были использованы в создании искусственных нейронных сети (ИНС). Входами во все НС были показатели температуры, рН, [Cl-], время экспозиции, в то время как выходами были максимальная глубина питтингов, максимальный диаметр питтинга, αгл, βгл, αдиам, βдиам. Каждый параметр, (т. е. температура, глубина питтинга и т. д.) был нормализован между значениями 0 и 1 перед подачей в ИНС. Поскольку температура и величина рН равномерно распределены по их весам, они были нормализованы в соответствии с линейными правилами. Например, температура была нормализована в соответствии с уравнением

Каждый параметр, (т. е. температура, глубина питтинга и т. д.) был нормализован между значениями 0 и 1 перед подачей в ИНС. Поскольку температура и величина рН равномерно распределены по их весам, они были нормализованы в соответствии с линейными правилами. Например, температура была нормализована в соответствии с уравнением

,(4)

где Тнорм— нормализованная температура, Ti — температура i -ого опыта, Tmin,, Tmax— минимальная и максимальная температура соответственно. Аналогичной нормализации была подвергнута величина рН, а концентрация хлорида, время, глубина и диаметр питтинга были нормализованы по логарифмической зависимости:

.(5)

Нейроносетевое моделирование проводилось с помощью программного обеспечения JMP8. Программное обеспечение позволило выбрать определенный процент данных вначале для тренинга ИНС (67 % было использовано для определения βгл и 90 % для остальных).

Рис. 1. Нейроносетевая структура для всех конечных параметров (вид параметра, α; параметр шкалы, β; максимальная глубина питтинга или диаметр dmax. Число нод (Нn) в промежуточном слое варьируется для каждого параметра. Входные параметры: температура, рН, концентрация Cl-, время, ориентация (продольная и поперечная) зерен после прокатки, смещение. Выходные параметры α, β или dмакс.

Число нод (Нn) в промежуточном слое варьируется для каждого параметра. Входные параметры: температура, рН, концентрация Cl-, время, ориентация (продольная и поперечная) зерен после прокатки, смещение. Выходные параметры α, β или dмакс.

3D — изображение [5], полученное оптической профилометрией представлено на рис. 2.

Рис. 2. Слева: Очерченные круговые контуры групп питтингов для съемки на оптическом профилометре сплава алюминия АА 7075 (время испытаний 720 часов при температуре 60оС в растворе 0,6 М хлорида, рН = 6. Справа: 3D изображение образца после испытания

Каждый питтинг был зафиксирован программой в виде круга, пронумерован, расположение и размеры глубин и диаметров были записаны.

В табл. 1 приведено определенное пользователем число узлов (в скрытом слое), использованное для каждой ИНС.

В циклических условиях возникают напряжения, вызывающие рост трещин из глубоких питтингов. Поэтому измеренная действительная максимальная глубина питтингов была сопоставлена с результатами расчета ИНС. Результаты представлены на рис. 3.

Результаты представлены на рис. 3.

Таблица 1

Число нод искусственной нейронной сети при употреблении входящих параметров

| Параметр | Число нод |

| αглубина питтинга | 10 |

| βглубина питтинга | 10 |

| αдиаметр питтинга | 10 |

| βдиаметр питтинга | 9 |

| Максимальная глубина | 11 |

| Максимальный диаметр | 12 |

Видно, что данные обучения/проверки ИНС со средним квадратичным отклонением R2 = 0,71 хорошо согласуются с результатами опытов со средним квадратичным отклонением R2 = 0,90. При анализе результатов использования ИНС было установлено, что на максимальную глубину питтингов оказывало влияние время испытаний, температура и рН раствора, а концентрация хлорида и ориентация тонкой структуры после прокатки сплава не оказывало существенного влияния. Незначительное влияние концентрации хлорида объяснено достаточным количеством хлорида для роста питтингов, влияние хлорида возможно возникнет в опытах при более низких концентрациях.

Рис. 3. Действительные максимальные глубины питтингов и рассчитанные ИНС максимальные глубины ложатся на одну прямую [5]

Временные уравнения роста питтингов были получены обученной ИНС: кинетика t1/4 была характерна для щелочных сред и для повышенных температур, а кинетика t1/2 была свойственна для кислых сред и для пониженных температур, однако для многих промежуточных значений рН и температур кинетика была t1/3. Показатель степени от 0,3 до 0,5 для большинства сред соответствовал литературным данным [6,7]. Кроме того, выявленные закономерности кинетики роста питтингов в литературе и результаты предсказаний нейронной сети по величинам степени b делают ей доверие, несмотря на интерполяционный ее характер.

В работе [8] проводились анализы электрохимического шума с использованием временной и частотной зависимостей и статистических параметров потенциала и значений тока, полученные на нержавеющей стали AISI 316 в процессе питтинговой коррозии в деаэрированном 0,5 М растворе NaCl и в процессе коррозионного растрескивания под напряжением в кипящем подкисленном растворе NaCl. Визуальные наблюдения и статистические анализы значений спектрального оценивания тока и потенциала, использующего метод максимальной энтропии, дали полезную информацию на установление различия между этими коррозионными процессами и на влияние напряжения на усиление питтинговой коррозии. Результаты хорошо согласовывались с оптическими микроскопическими наблюдениями.

Визуальные наблюдения и статистические анализы значений спектрального оценивания тока и потенциала, использующего метод максимальной энтропии, дали полезную информацию на установление различия между этими коррозионными процессами и на влияние напряжения на усиление питтинговой коррозии. Результаты хорошо согласовывались с оптическими микроскопическими наблюдениями.

Исследователи [9] изучали трехмерную питтинговую коррозию, инициированную на включениях MnS стали А537 при циклических нагрузках. При этом использовали софокусный сканирующий лазерный микроскоп с элементным анализом. Ими установлено, что при циклических механических нагрузках питтинги растут анизотропно, т. е. скорости растворения стенок питтинга и дна различаются. Существенно более высокая скорость роста была обнаружена в перпендикулярном направлении оси нагрузок. Конечный элементный анализ указывает на то, что локальная продольная нагрузка играет важную роль на рост питтинга. Кинетика роста питтинга вширь доминировала в продольном направлении. Слияние питтингов в дальнейшем увеличивает скорость роста питтингов, как и предсказывалось методом конечного анализа.

Слияние питтингов в дальнейшем увеличивает скорость роста питтингов, как и предсказывалось методом конечного анализа.

Объектом исследования [9] служила горячекатаная плита из стали А537, которая используется для изготовления нефтяной платформы. Химический состав стали, масс. %: 0,13 С; 1,48 Mn; 0,46 Si; 0,012 P; 0,005 S; 0,04 Cr; 0,19 Ni; 0,05 V; 0,17 Cu; 0,016 Mo, остальное железо. Матрица стали состоит из ферритно-перлитной структуры, полученной при прокатке и коротких поперечных перемещениях, включающей в большом количестве включения MnS в феррите. Статистика измерений показала, что размеры включений MnS в длину составила 27,1 ± 16,4 мкм, в ширину — 2,3 ±0,8 мкм с объемной фракцией 0,24 ± 0,11 % [9].

Испытания на растяжение проводили на универсальной испытательной машине (Shimadzu, модели AG-100KNG) при номинальной скорости деформации 4,2∙10–4 с-1 при комнатной температуре на трех прямоугольных стандартных образцах по направлению прокатки оси нагрузки. Во время испытаний на растяжение деформация записывалась тензометром. Механические свойства были следующие: предел текучести 303±3 МПа, прочность на растяжение 513±1 МПа, относительное удлинение 33±1 %, модуль Юнга (Е) 206±5 ГПа [9].

Механические свойства были следующие: предел текучести 303±3 МПа, прочность на растяжение 513±1 МПа, относительное удлинение 33±1 %, модуль Юнга (Е) 206±5 ГПа [9].

Образцы гантельной формы с калибровочными размерами длиной и шириной соответственно 15 и 6 мм, и толщиной 6 мм были использованы для тестов на усталостную коррозию. Осевая нагрузка была вдоль направления прокатки. Все образцы были отполированы сначала наждачной бумагой с зернами карбида кремния, затем алмазной пастой на полировочной машине. Коррозионные усталостные испытания проводили на установке Shimadzu, модели ENF-EAS с генератором синусоидальных колебаний с частотой 1 Гц с отношением напряжений 0 при комнатной температуре 20–25 оС. Серия усталостных испытаний проводилась при различных количествах циклов (1×104, 4×104, 7×104, 1×105, 2×105) при напряжении 140 МПа. Было установлено, что коррозионная усталость до разрушения составляла примерно 1×106 циклов. Не было коррозионных трещин в питтингах вплоть до 2×105 циклов, как установлено растровой электронной микроскопией. Поэтому это количество циклов являлось идеальным для исследования влияния циклических напряжений на рост питтингов [9]. Схема установки испытаний на коррозионную усталость представлена на рис. 4.

Поэтому это количество циклов являлось идеальным для исследования влияния циклических напряжений на рост питтингов [9]. Схема установки испытаний на коррозионную усталость представлена на рис. 4.

Из резервуара раствор 3,5 % NaCl со скоростью 20 мл/мин центробежным насосом нагнетался через нижний штуцер в сосуд с образцом, при этом жидкость контактировала с площадкой 1 см2 (остальная поверхность изолировалась силиконовым клеем) узкой части испытуемого образца. Через верхний штуцер жидкость самотеком поступала обратно в резервуар.

После коррозионных испытаний продукты коррозии удаляли раствором этилендиаминотетрауксусной кислотой (готовили 200 мл 1,5 % -ный раствор). Раствор не растворял матрицу и включения MnS.

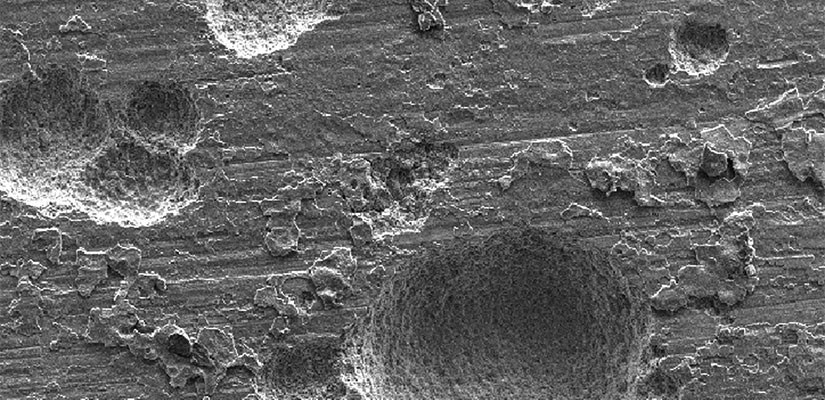

Морфологию питтингов изучали в продольно-поперечном направлении конфокальным сканирующим лазерным микроскопом (OLYMPUS LEXT OLS3000). Тестировалось более 40 окрестностей вокруг включений MnS. На рис. 5 представлена картина поверхности, на которой форма питтингов была нерегулярной. Поэтому 3D — измерения (длина, ширина и глубина) обсчитывалась программным обеспечением, установленном на OLYMPUS LEXT OLS3000. В случае слияния питтингов их рассматривали как один питтинг.

Поэтому 3D — измерения (длина, ширина и глубина) обсчитывалась программным обеспечением, установленном на OLYMPUS LEXT OLS3000. В случае слияния питтингов их рассматривали как один питтинг.

Рис. 4. Схема установки для испытаний на коррозионную усталость

Установлено, что из всех направлений рост в глубину оказался наименьшим после 200 кс испытаний без циклических нагрузок. В условиях циклических нагрузок рост питтинга ускоряется как в ширину, так и в глубину, но со значительным ускорением в ширину. Имеется незначительный рост скорости в длину для циклически напряженных образцов после 100 кс. Явление, по-видимому, связано со слиянием питтингов.

Рис. 5. (а) Поверхность до коррозионных испытаний; (б) питтинги, инициированные после испытаний в растворе 3,5 % NaCl без приложения напряжений

Рис. 5. (с) Питтинги, инициированные после циклических напряжений; (d) 3D — питтинги, снятые софокусным сканирующим микроскопом, обратная картинка с Z фактором 1,5

Кинетику роста питтинга в 3D направлении можно представить в виде уравнения [9]:

, (6)

где f(t) представляет ширину, длину и глубину питтингов, a, b, n экспериментальные константы. Константа a представляет инициативный размер питтинга, возникший на включении MnS. Результаты расчетов кинетических параметров [9] представлены в табл.2.

Константа a представляет инициативный размер питтинга, возникший на включении MnS. Результаты расчетов кинетических параметров [9] представлены в табл.2.

Таблица 2

Сравнение кинетических данных 3D размеров питтингов, полученных без циклических нагрузок ис ними.

| 3D размер | Амплитуда напряжений, МПа | α, мкм | b, мкм∙с—n | n | R2 |

| Ширина | 0 | 3.6±2,7 | 0,20 | 0,32±0,14 | 0,981 |

| 140 | 7,5±0,2 | 1,3∙10–5 | 1,15±0,05 | 0,998 | |

| Длина | 0 | 20,4±4,9 | 0,84 | 0,28±0,11 | 0,993 |

| 140 | 31±1,4 | 3,9∙10–3 | 0,72±0,10 | 0,991 | |

| Глубина | 0 | 3,4±0,26 | 2,0∙10–4 | 0,76±0,23 | 0,948 |

| 140 | 4,3±0,8 | 1,7∙10–3 | 0. 68±0,19 68±0,19 | 0,963 |

Показано, что константа “a” для ширины питтинга была больше, чем усредненный размер включения (т. е. 2,3 мкм). Это объяснено авторами [9] наличием трещины между включением MnS и матрицей (рис. 5(a)). Относительно большие различия, которые найдены для рассчитанной «оригинальной длины» подтверждают, что оригинальная длина питтингов варьируется на различных образцах.

Рассчитанная экспонента n роста питтинга в ширину увеличивалась от 0,32 до 1,15, когда была приложена циклическая нагрузка. Можно сделать сравнение данных табл. 2 и уравнения (6) скорости роста питтинга для образцов, испытанных без напряжений и с напряжением. Например, для после испытаний продолжительностью 200 кс скорости роста в ширину были 16 и 93 пм/с соответственно без нагрузки и с нагрузкой. Результаты свидетельствуют, что скорость роста в ширину может значительно ускоряться при воздействии циклических нагрузок.

В общем, циклические нагрузки усиливают скорость роста питтингов. Питтинги, инициированные на включениях MnS, продемонстрировали анизотропное поведение роста. Скорости роста питтингов в ширину и глубину после воздействия циклических нагрузок были выше, чем скорость роста в длину. Чтобы понять этот феномен рассчитывали методом анализа конечных элементов напряжения вокруг питтингов и их распределение.

Питтинги, инициированные на включениях MnS, продемонстрировали анизотропное поведение роста. Скорости роста питтингов в ширину и глубину после воздействия циклических нагрузок были выше, чем скорость роста в длину. Чтобы понять этот феномен рассчитывали методом анализа конечных элементов напряжения вокруг питтингов и их распределение.

Локальные напряжения и распределение напряжений одиночного полуэллипсоидного питтинга были промоделированы методом конечных элементов. Выбраны граничные условия, при которых движение левой стороны модели питтинга фиксировалось вдоль направления х, в то время как движения вдоль направлений y и z были свободными, как показано на рис. 6а. Одноосное растягивающее напряжение 280 МПа (нагрузка от 0 до 280 МПа колебаний с синусоидной волной) была приложена к правой стороне модели. Направление нагрузки было параллельно длинной оси полуэллипсоидного питтинга (направление х на рис. 6а). В соответствии со статистическими результатами типичные длина, ширина и глубина питтингов были 45, 15 и 7,5 мкм соответственно. 3D усредненные напряжения отдельного полуэллипсоидного питтинга показано на рис. 6.

3D усредненные напряжения отдельного полуэллипсоидного питтинга показано на рис. 6.

Авторы [10] для изучения процессов ПК сталей 304 и 904L применили метод электрохимической высокочастотной модуляции (ЭВЧМ). Метод заключается в наложении к анодному процессу ПК сигналов возмущения, состоящих из синусоидальных колебаний. Поясняющая схема приведена на рис.7. На корродирующую поверхность подается потенциал, который вырабатывает соответствующий ток (величина тока есть функция потенциала). На нижнем снимке потенциал возмущения состоит из двух синусоидальных волн, наложенных методом ЭВЧМ. В ответ будут получены дополнительные и более высокие частоты, являющиеся нелинейными из-за явлений, протекающие при питтингообразовании. Производится математический анализ токовых сигналов по соответствующим уравнениям для расчета тока коррозии тафелевых наклонов.

Рис. 6. 3D зоны напряжений вокруг единичного полуэллиптического питтинга (длиной 45 мкм, шириной 15 мкм и глубиной 7,5 мкм). Направление деформации показано стрелками. Зона концентраций согласованных напряжений направлена по оси х. Цветовая гамма с цифрами напряжений приведена слева от рисунка

Зона концентраций согласованных напряжений направлена по оси х. Цветовая гамма с цифрами напряжений приведена слева от рисунка

Соответствующая математическая модель разрабатывалась, чтобы изучить реакцию на возмущение при потенциалах ниже и выше потенциодинамического потенциала питтингообразования. Ставилась цель быстрого нахождения области нелинейного изменения тока с потенциалом. Ток как функция потенциала может определяться по уравнению (7).

, (7)

где icorr — ток коррозии, К2 и К3— параметры, ассоциируемые с ПК, bc — катодный тафелевский наклон. Здесь Е, Еcorr, Epit — cоответствующие приложенный потенциал, потенциал коррозии и потенциал питтингообразования. Параметры К2 и К3 ассоциируются с ПК и их значения выбираются по уравнению (7) для представления стремительного роста тока с потенциалом, происходящего при инициировании питтинга.

В ЭВЧМ технике авторы [10] применяли возмущающий сигнал потенциала, состоящий из двух синусоидальных волн, как показано ниже

,(8)

где Uo — амплитуда потенциала возмущения, f1 и f2— частоты возмущения в Гц и Едс — потенциал двойного слоя. Подстановка уравнения (8) в уравнение (7) дает ток во временной области, который может быть затем преобразован в частотной области. Для определения теоретических значений факторов причин ниже потенциала питтингообразования и вблизи потенциала ПО, были выбраны параметры, приведенные в таблице 3.

Подстановка уравнения (8) в уравнение (7) дает ток во временной области, который может быть затем преобразован в частотной области. Для определения теоретических значений факторов причин ниже потенциала питтингообразования и вблизи потенциала ПО, были выбраны параметры, приведенные в таблице 3.

Рис. 7. Верхняя часть временной домен тока как функции потенциала; нижняя часть — частотный домен

Таблица 3

Коррозионные параметры, показывающие свои соответствующие входные значения для симуляции цели

| Параметр | Характеристика | Входные значения |

| icor | Ток коррозии | 1 мкА |

| Epit | Потенциал питтингообразования | 0,4 В |

| К2 | Питтинговый параметр | 1 мкА |

| К3 | Нелинейный параметр | 92 мВ-1 |

| U0 | Амплитуда потенциала | 10 мВ |

| bc | Катодный тафелевский наклон | 120 мВ на декаду |

| Ecorr | Потенциал коррозии | 0 В |

| f1 | Первая частота | 2 Гц |

| f2 | Вторая частота | 5 Гц |

| Edl | Потенциал двойного слоя | -0,3, -0,2…. .0,6 .0,6 |

Рис. 8. Поляризационная кривая. Различные нелинейные изменения тока в области роста питтингов и в пассивной области. Потенциал коррозии равен 0 В, а потенциал питтингобразования равен 0,4 В

Видно, что токовые компоненты в области питтинговой коррозии существенно выше, чем токи в пассивной области.

Принимая во внимание данные, полученные с помощью современных методов изучения питтинговой коррозии, можно сделать соответствующие выводы:

- Метод нейронносетевого моделирования позволил выяснить наиболее влиятельные на рост глубины питтингов во время циклических нагрузок входные параметры. Для изучения процесса также использовался метод оптической профилометрии

- В ходе исследования [9] установлен анизотропный характер роста питтингов при циклических механических нагрузках. В период приложения нагрузки, экспонента n роста питтингов в ширину возрастала более чем в 2 раза, что свидетельствует о воздействии циклической нагрузки на скорость роста в ширину

- При приложении одноосного растягивающего напряжения к полу-эллипсообразному питтингу, напряжения, возникающие перпендикулярно оси растяжения, превышают значение приложенной нагрузки, увеличивая скорость роста ПК в ширину и глубину

- Метод электрохимической высокочастотной модуляции позволяет отследить инициирование роста питтинга, в связи со стремительным ростом силы тока и потенциала в этот период.

Литература:

- Колотыркин Я. М. Металл и коррозия. М.: Металлургия, 1985. — 88 с.

- Розенфельд И. Л. Ингибиторы коррозии. Монография. — М.: Химия, 1977. — 352 с.: ил.

- Томашов Н. Д. Коррозия металлов с кислородной деполяризацией. Учебник: — М., Л.: Издательство АН СССР, 1947. — 250 с.

- Розенфельд И. Л. Ускоренные методы коррозионных испытаний металлов (теория и практика)/ И. Л. Розенфельд, К. А. Жигалова. М.: Металлургия, 1966. — 348с.

- Modeling the environmental dependence of pit growth using neural network approaches/ M. K. Cavanaugh, R. G. Buchheit, N. Birbilis//Corrosion Science, Vol.52 (2010), p.3070–3077.

- Pitting corrosion of aluminium/ Z. Szklarska-Smialowska// Corrosion Science, Vol. 41 (1999), p.1743–1767.

- A simplified method for estimating corrosion cavity growth rates/ G Engelhardt, M Urquidi-Macdonald, DD Macdonald// Corrosion Science,Vol.39 (1997), p.419–441.

- Assessment of stress corrosion crack initiation and propagation in AISI type 316 stainless steel by electrochemical noise technique/ T.

Anita, M. G. Pujar, H. Shaikh, R. K. Dayal, H. S. Khatak// Corrosion Science, Vol.48, Issue 9, September 2006, p.2689–2710.

Anita, M. G. Pujar, H. Shaikh, R. K. Dayal, H. S. Khatak// Corrosion Science, Vol.48, Issue 9, September 2006, p.2689–2710. - Anisotropic 3D growth of corrosion pits initiated at MnS inclusions for A537 steel during corrosion fatigue/ Jin Ma, Bo Zhang, Jianqiu Wang, Guozhen Wang, En-Hou Han, Wei Ke //Corrosion Science, Vol.52 (2010), p.2867–2877.

- Evolution of current transients and morphology of metastable and stable pitting on stainless steel near the critical pitting temperature/ M. H. Moayed, R. C. Newman// Corrosion Science, Vol.48, Issue 4, April 2006, p.1004–1018.

Основные термины

(генерируются автоматически)

: скорость роста, глубина, параметр, потенциал, ширина, LEXT, OLYMPUS, коррозионная усталость, максимальная глубина, нагрузка.

как проявляется и способы его предотвращения

Внешнее проявление питтинговой коррозии

Существуют различные формы разрушения металлов. Точечная коррозия или питтинг – одна из этих форм, представляющая собой местные (локальные) дефекты на поверхности металла. Чаще всего питтинговая коррозия встречается на нержавеющей стали, алюминии и его сплавах, титане, никеле и возникает, когда пассивное состояние материала частично нарушается.

Чаще всего питтинговая коррозия встречается на нержавеющей стали, алюминии и его сплавах, титане, никеле и возникает, когда пассивное состояние материала частично нарушается.

Питтинг довольно опасен для металла, несмотря на маленькие размеры его проявлений. Остальная поверхность продолжает оставаться в нормальном внешнем состоянии, и только в некоторых местах появляются белые или рыжеватые мелкие точки, язвочки, небольшие полоски. Их облик обманчив, и глубина обычно оказывается значительной, при этом пользователь редко обращает на них внимание на ранней стадии развития.

Что такое питтинговая коррозия?

Питтинговая коррозия — такая разновидность, при которой на поверхности металла образуются так называемые питтинги.

Подобная коррозия затрагивает железные сплавы, медные, алюминиевые, на основе хрома и так далее. Питтинговая коррозия возможна даже на нержавеющей стали.

Питтинг обычно затрагивает различные металлоконструкции, которые контактируют с соленой водой (обычно это различные прибрежные участки). Связано это с тем, что для запуска реакции питтинга нужен избыток так называемых ионов-активаторов, которые будут вытеснять кислород из оксидной защитной пленки — а подобные вещества в обильных количествах содержатся именно в воде.

Связано это с тем, что для запуска реакции питтинга нужен избыток так называемых ионов-активаторов, которые будут вытеснять кислород из оксидной защитной пленки — а подобные вещества в обильных количествах содержатся именно в воде.

Обратите внимание, что сперва питтинг обычно затрагивает внешние слои оксидной пленки металла, однако по мере распространения ржавчины он может захватывать весь металл целиком. Питтинговая коррозия нержавеющих сталей возникает обычно в случае комбинации сразу нескольких факторов.

Причины

Основные причины появления питтинг-коррозии:

Механическая деформация

Это может быть вмятина, царапина, растрескивание в области удара и прочее. Этот фактор является ключевым, поскольку на многих металлических сплавах на поверхности есть достаточно тонкий защитный слой, который предотвращает коррозию. Соответственно при повреждении этого слоя металл становится беззащитным перед ржавчиной.

Неоднородность структуры

Этот фактор тоже является очень важным, поскольку неоднородности часто создают небольшие очаги, где со временем заводится ржавчина. Неопытному инженеру может показаться, что этот фактор опасен только для низкокачественного металла и стали, однако это не совсем так.

Неопытному инженеру может показаться, что этот фактор опасен только для низкокачественного металла и стали, однако это не совсем так.

Действительно, низкокачественные сплавы имеют неоднородную структуру и ржавеют значительно чаще, однако неоднородная структура может появиться также у обработанных деталей, на которые забыли нанести защитное покрытие. Простой пример: при сверлении отверстия была нарушена целостность внешней антикоррозийной пленки — это привело к появлению ржавчины.

Высокая шероховатость поверхности

Если поверхность какого-либо объект является очень шероховатой, то в таком случае на ней вряд ли сможет удержаться антикоррозийное покрытие. Поэтому появление на такой поверхности ржавчины — лишь дело времени.

Также обратите внимание, что здесь действует одно простое правило — чем более шероховатая поверхность будет у металла, тем скорее она начнет покрываться питтинг-коррозией. Однородный гладкий металл обладает большой устойчивостью к коррозии.

Агрессивные среды

Контакт с агрессивными средами (кислоты, вода с большим содержанием солей, щелочи и так далее). Агрессивные среды также могут повреждать внешний антикоррозийный слой, что со временем приведет к образованию питтинга.

Агрессивные среды также могут повреждать внешний антикоррозийный слой, что со временем приведет к образованию питтинга.

Обратите внимание, что разные вещества влияют на металл по-разному — если морская вода при краткосрочном контакте не наносит каких-либо повреждений, то при контакте с сильными кислотами повреждение стали может возникнуть моментально. Поэтому нужно соблюдать правила хранения и обработки металлов.

Причины, инициирующие питтинг

Часто предпосылкой для появления точечной коррозии становится нарушение технологии производства металла. Например, при несоблюдении правил отливки в стали появляются микропримеси, включения, изменяющие нормальную структуру. Некачественный металл может быть слишком пористым либо в нем появляется остаточная окалина – это тоже способствует возникновению питтинга.

Также питтинг возникает при эксплуатации стали, иных металлов в агрессивной среде: растворах, содержащих окислители и активирующие анионы (соляная, азотная кислоты, морская вода, хлористые соединения).

Прочие причины образования точечной коррозии таковы:

- механическое воздействие, приводящее к появлению сколов, царапин и вызывающее повреждение внешней защитной пленки;

- излишнее внутреннее напряжение металла;

- эксплуатация изделия при высоких температурах.

На шероховатой нержавейке точечная коррозия появится с большей вероятностью, чем на гладкой, отполированной, поэтому неровная текстура поверхности тоже считается фактором риска.

Причины появления

Основными причинами появления питтинговой коррозии являются нарушение технологии производства и механическое воздействие на материал. В результате нарушения технологии отливки в металле появляются разнообразные микровключения, которые нарушают его структуру. Наиболее распространенным включением можно назвать прокатную окалину.

Из-за механического воздействия очень часто на поверхности изделий начинает развиваться питтинговая коррозия. Причины этого кроются в разрушении верхней защитной пленки, нарушении внутренней структуры, выходе на поверхность границ зерен. Наиболее распространенным активизирующим процесс фактором можно назвать динамическое воздействие, что ведет к появлению микротрещин.

Наиболее распространенным активизирующим процесс фактором можно назвать динамическое воздействие, что ведет к появлению микротрещин.

Питтинговая коррозия металлов развивается быстрее на шероховатых поверхностях, а также под воздействием агрессивных сред – морской воды, кислотных растворов.

Особенности и схема развития питтинговой коррозии

Питтинг отличается высокой скоростью протекания. Если вовремя не избавиться от мелких дефектов, изделие может проржаветь насквозь. Чем выше температура в месте нахождения металла, тем быстрее будет идти его ржавление.

Питтинговая коррозия развивается в три этапа:

- Первый этап – зарождение. Обычно случается в зонах с нарушенной защитой, где пассивная пленка на поверхности металла была разорвана, либо там, где имеет место неоднородность материала. После вытеснения кислорода ионами-активаторами оксидный слой разрушается.

- Второй – рост питтинга. Он подчиняется законам электрохимических реакций. Вследствие растворения оксидной пленки усиливается анодный процесс в месте точечной коррозии, при этом нормальная поверхность становится катодом.

- Третий – диффузное расширение. На этой стадии элемент коррозии продвигается вглубь, рядом могут формироваться новые точки ржавчины.

В некоторых случаях питтинг останавливается в развитии на второй стадии и переходит на этап репассивации. Это случается при сдвиге реакции в сторону пассивации, например, при изменении кислотности среды. Если точечная коррозия перетекла на стадию диффузного роста, она не уже может войти в репассивацию.

Общая коррозия

Как и все металлы, нержавеющие стали в некоторых случаях могут подвергаться коррозии равномерно по всей поверхности. Если среда не обладает значительными окислительными свойствами, защитная пленка на поверхности металла может в конце концов исчезнуть, что приводит к общей коррозии (неустойчивая пассивность). Более того, состояние поверхности металла влияет на природу его пассивности; коррозионная стойкость максимальна, если поверхность металла не загрязнена частицами железа или различными отложениями.

Форма питтингов

По фото можно увидеть, что некоторые элементы имеют правильную форму, другие неправильные по внешнему виду. Точная форма зависит от пустот в кристаллической решетке, которые сформировались во время зарождения питтинга. Обычно на простой (углеродистой), низколегированной стали и нержавейке образуются неправильные точечные коррозии, а на алюминии, различных сплавах – правильные. Кроме того, классификация питтингов по форме выглядит так:

- полусферические, с блестящим, полированным дном;

- полиэдрические;

- ограненные, в том числе, соединяющиеся между собой;

- в виде сложных многогранников;

- пирамидальные;

- призматические.

Полированные (полусферические) элементы нередко находятся на алюминии, тантале и титане, а также на кобальтовых, никелевых сплавах.

Классификация питтинга

Точечная коррозия классифицируется не только по форме, но и по иным признакам: размеру, специфике своего развития.

По размерам

В зависимости от точного состава металла, окружающих условий (температуры, кислотности) размеры питтинговой коррозии могут быть разными:

- микроскопические (микропиттинг) – менее 0,1 мм;

- обычные (питтинг) – 0,1-1 мм;

- значительные (язва) – более 1 мм.

По специфике развития

Питтинг бывает поверхностным, открытым и закрытым. Поверхностные элементы коррозии интенсивно развиваются по горизонтали, не захватывая более глубокие структуры металла. Они вызывают появление хорошо заметных выбоин малой глубины. Открытая точечная коррозия видна невооруженным глазом либо при небольшом размере при увеличении стандартным оптическим оборудованием. Этот тип ржавления нередко переходит в сплошной, если на поверхности стали появляться много питтингов.

Закрытая коррозия считается самой опасной в плане дальнейшей сохранности металлических изделий. Рассмотреть ее без приборов невозможно, поэтому элементы увеличиваются вглубь металла, оставаясь незамеченными в течение длительного времени. Именно закрытые питтинги вызывают формирование пробоин. Если вовремя не убрать начальные проявления коррозии, изделие придет в негодность.

Именно закрытые питтинги вызывают формирование пробоин. Если вовремя не убрать начальные проявления коррозии, изделие придет в негодность.

Классификация питтинговой коррозии

Существует несколько видов питтинга:

- Поверхностный. При таком сценарии ржавчина затрагивает исключительно верхнюю поверхность металла. Распространяется она в виде небольших тонких линий диаметром 1-3 мм. Поверхностная ржавчина на начальном этапе обычно захватывает углы, однако со временем она начинает распространяется в горизонтальном направлении по всей поверхности металлического элемента.

- Открытый. При таком сценарии ржавчина распространяется в виде частых крупных точек, диаметр которых составляет 2-5 мм. На поверхности сперва образуется несколько точек, которые располагаются далеко друг от друга. Со временем количество точек пропорционально растет и они захватывают всею поверхность металлического объекта.

- Закрытый. При таком сценарии питтинг захватывает сперва внутреннюю поверхность металлической пленки.

Распространение коррозии обычно идет в виде коротких линий или широких окружностей среднего диаметра (5-15 мм). Данный сценарий встречается достаточно редко. Он является самым губительным и опасным в связи со сложностью его своевременного обнаружения. Такая коррозия проявляется на поверхности только на позднем этапе роста ржавчины, когда спасти металл уже невозможно.

Распространение коррозии обычно идет в виде коротких линий или широких окружностей среднего диаметра (5-15 мм). Данный сценарий встречается достаточно редко. Он является самым губительным и опасным в связи со сложностью его своевременного обнаружения. Такая коррозия проявляется на поверхности только на позднем этапе роста ржавчины, когда спасти металл уже невозможно.

Способы защиты от питтинга

Существует ряд современных методов предотвращения коррозии, и многие из них применяются уже на стадии производства авто. Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Точечная коррозия зачастую выявляется и на бытовых предметах, в том числе из нержавеющей стали. Для защиты металла можно применять механические и химические методики, некоторые из них подходят для самостоятельного использования.

Механический способ

Данный метод включает советы по удалению уже имеющейся ржавчины при помощи шлифования, лазерной обработки, а также механическое нанесение барьерных покрытий (в том числе лакокрасочных). Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

В продаже есть наборы для самостоятельного проведения цинкования металла. Вначале производят очистку детали от уже имеющейся ржавчины путем обработки преобразователями. Через полчаса средства смывают, изделие чистят, полируют, наносят слой специального раствора и подключают электрод с цинковым наконечником. По истечении определенного времени на поверхности металла будет создана тонкая цинковая пленка, которая не позволит ржавчине и дальше разрушать материал.

Химический способ

Основным химическим методом избавления от коррозии является ликвидация замкнутой системы растворами щелочей, сульфатов, хроматов. Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются. Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов.

К сожалению, в быту полностью устранить опасность развития точечной коррозии невозможно. Есть шанс лишь ослабить влияние факторов риска. Лучше сразу правильно эксплуатировать изделие, не допускать повышения кислотности среды, чем можно продлить срок его службы на несколько лет.

Методы защиты металла от питтинговой коррозии

Для защиты металлических изделий от питтинговой коррозии используют три основных способа:

- Ликвидация замкнутых систем при помощи растворов щелочных соединений, сульфатов, хроматов.

- Введение в состав материала компонентов с высокой сопротивляемостью точечному ржавлению – молибдена, хрома, кремния.

- Использование катодной и анодной технологии создания защитного слоя.

Все представленные методы защиты металлов от коррозии применимы лишь на производстве, ибо требуют высокотехнологичного оборудования и больших капиталовложений. В быту же полностью исключить риск появления питтингов невозможно. Удается лишь ослабить влияние негативно действующих факторов посредством:

- нанесения антикоррозионных покрытий;

- улучшения условий эксплуатации изделий;

- снижения уровня кислотности среды, с которой соприкасается материал.

Но самым действенным и доступным методом является тщательная полировка: уменьшая шероховатость поверхности, вы одновременно повышаете ее антикоррозионную стойкость. Но для лучшего эффекта лучше использовать все методы защиты металлов от коррозии одновременно.

Питтинговая коррозия алюминия – aluminium-guide.com

Внешнее проявление питтинговой коррозии

Существуют различные формы разрушения металлов. Точечная коррозия или питтинг – одна из этих форм, представляющая собой местные (локальные) дефекты на поверхности металла. Чаще всего питтинговая коррозия встречается на нержавеющей стали, алюминии и его сплавах, титане, никеле и возникает, когда пассивное состояние материала частично нарушается.

Чаще всего питтинговая коррозия встречается на нержавеющей стали, алюминии и его сплавах, титане, никеле и возникает, когда пассивное состояние материала частично нарушается.

Питтинг довольно опасен для металла, несмотря на маленькие размеры его проявлений. Остальная поверхность продолжает оставаться в нормальном внешнем состоянии, и только в некоторых местах появляются белые или рыжеватые мелкие точки, язвочки, небольшие полоски. Их облик обманчив, и глубина обычно оказывается значительной, при этом пользователь редко обращает на них внимание на ранней стадии развития.

Морфология питтинговой коррозии алюминия

Известно, что хлоридные ионы способны «прорывать» оксидную пленку. Хлорид алюминия (AlCl3) обычно присутствуют в растворе внутри язвы и его концентрация увеличивается при развитии коррозии или при снижении влажности окружающего воздуха. Насыщенный раствор хлорида алюминия имеет величину рН около 3,5, поэтому на дне коррозионных язв коррозия продолжается до тех пор, пока туда еще могут мигрировать кислород и корродирующий электролит. Форма коррозионных язв может меняться от мелких блюдцеобразных до полусферических и далее – до глубоких круглых цилиндрических отверстий. Это отличает питтинговую коррозию от межкристаллитной коррозии, при которой образуются подповерхностные «туннели» вдоль границ зерен, обычно видимые только в микроскоп.

Форма коррозионных язв может меняться от мелких блюдцеобразных до полусферических и далее – до глубоких круглых цилиндрических отверстий. Это отличает питтинговую коррозию от межкристаллитной коррозии, при которой образуются подповерхностные «туннели» вдоль границ зерен, обычно видимые только в микроскоп.

Рисунок – Гальваническая химия точечной коррозии

Причины, инициирующие питтинг

Часто предпосылкой для появления точечной коррозии становится нарушение технологии производства металла. Например, при несоблюдении правил отливки в стали появляются микропримеси, включения, изменяющие нормальную структуру. Некачественный металл может быть слишком пористым либо в нем появляется остаточная окалина – это тоже способствует возникновению питтинга.

Также питтинг возникает при эксплуатации стали, иных металлов в агрессивной среде: растворах, содержащих окислители и активирующие анионы (соляная, азотная кислоты, морская вода, хлористые соединения).

Прочие причины образования точечной коррозии таковы:

- механическое воздействие, приводящее к появлению сколов, царапин и вызывающее повреждение внешней защитной пленки;

- излишнее внутреннее напряжение металла;

- эксплуатация изделия при высоких температурах.

На шероховатой нержавейке точечная коррозия появится с большей вероятностью, чем на гладкой, отполированной, поэтому неровная текстура поверхности тоже считается фактором риска.

Особенности и схема развития питтинговой коррозии

Питтинг отличается высокой скоростью протекания. Если вовремя не избавиться от мелких дефектов, изделие может проржаветь насквозь. Чем выше температура в месте нахождения металла, тем быстрее будет идти его ржавление.

Питтинговая коррозия развивается в три этапа:

- Первый этап – зарождение. Обычно случается в зонах с нарушенной защитой, где пассивная пленка на поверхности металла была разорвана, либо там, где имеет место неоднородность материала. После вытеснения кислорода ионами-активаторами оксидный слой разрушается.

- Второй – рост питтинга. Он подчиняется законам электрохимических реакций. Вследствие растворения оксидной пленки усиливается анодный процесс в месте точечной коррозии, при этом нормальная поверхность становится катодом.

- Третий – диффузное расширение. На этой стадии элемент коррозии продвигается вглубь, рядом могут формироваться новые точки ржавчины.

В некоторых случаях питтинг останавливается в развитии на второй стадии и переходит на этап репассивации. Это случается при сдвиге реакции в сторону пассивации, например, при изменении кислотности среды. Если точечная коррозия перетекла на стадию диффузного роста, она не уже может войти в репассивацию.

Рейтинг стойкости к питтинговой коррозии

Сопротивление алюминиевых сплавов питтинговой коррозии существенно зависит от степени их чистоты. Чистый алюминий имеет максимальное сопротивление питтинговой коррозии, а сплавы различных серий по стойкости к питтинговой коррозии располагаются в следующем порядке (в европейских и международных обозначениях): 1ххх – 5ххх – 3ххх – 6ххх – 7ххх – 2ххх.

Технический алюминий

Чистый алюминий (99,00 % и чище) является более стойким к питтинговой коррозии, чем любой из алюминиевых сплавов. Быстрое растворение оксидной пленки происходит только в высоко кислотных или высоко щелочных растворах. В интервале величины рН от 4 до 9 на оксидной пленке могут лишь возникать пятна и легкая локальная питтинговая коррозия. Сверхчистый алюминий (99,999 % и чище) сопротивляется питтинговой коррозии намного более успешно, чем алюминий промышленной чистоты.

Быстрое растворение оксидной пленки происходит только в высоко кислотных или высоко щелочных растворах. В интервале величины рН от 4 до 9 на оксидной пленке могут лишь возникать пятна и легкая локальная питтинговая коррозия. Сверхчистый алюминий (99,999 % и чище) сопротивляется питтинговой коррозии намного более успешно, чем алюминий промышленной чистоты.

Алюминиево-магниевые сплавы

Из всех промышленных алюминиевых сплавов сплавы 5ххх (Al-Mg) с содержанием магния не более 3 % имеют наилучшее сопротивление питтинговой коррозии и самую низкую скорость распространения язв, особенно в морской воде и водных растворах с содержанием хлоридов. Повышение содержания меди всего лишь до 0,2 % резко снижает стойкость этих сплавов к питтинговой коррозии.

Алюминиево-марганцевые сплавы

Следующими по сопротивлению питтинговой коррозии стоят алюминиевые сплавы 3ххх (Al-Mn), такие как 3003 (АМц) и 3004 (Д12). Алюминиево-марганцевые частицы в этих сплавах имеют электрохимический потенциал аналогичный потенциалу алюминия. Поэтому при низком содержании меди (до 0,05 %) сплавы 3003 и 3004 имеют сопротивление питтинговой коррозии почти такое же как у чистого алюминия. Повышение содержания меди повышает склонность к питтинговой коррозии в хлоридных растворах и при содержании меди около 0,15 % это влияние становится явным.

Поэтому при низком содержании меди (до 0,05 %) сплавы 3003 и 3004 имеют сопротивление питтинговой коррозии почти такое же как у чистого алюминия. Повышение содержания меди повышает склонность к питтинговой коррозии в хлоридных растворах и при содержании меди около 0,15 % это влияние становится явным.

Медь и железо для питтинговой коррозии алюминия

Медь и железо оказывают наибольшее влияние на склонность к питтинговой коррозии всех алюминиевых сплавов. Хотя сплавы 6ххх (Al-Mg-Si), например, сплав АД31, в целом являются умеренно склонными к питтинговой коррозии, их сопротивление к ней может резко снижаться при повышенном содержании меди и железа, например, сплав АД33 (сплав 6061). Алюминиевые сплавы 7ххх (Al-Zn-Mg) и сплавы 2ххх (Al-Cu-Mg и Al-Cu-Mn), особенно те, что содержат много меди, имеют наименьшее сопротивление питтиниговой коррозии. Поэтому поверхность листов из этих сплавов обычно плакируют – покрывают тонким слоем технического алюминия, например, алюминий марки АД1пл (99,30 %) по ГОСТ 4784-97 или специального алюминиевого сплава с содержанием около 1 % цинка (АЦпл) по тому же стандарту. Сплавы 7ххх без меди (с марганцем или без него) показывают лучшее сопротивление питтинговой коррозии из всех высокопрочных сплавов.

Сплавы 7ххх без меди (с марганцем или без него) показывают лучшее сопротивление питтинговой коррозии из всех высокопрочных сплавов.

Форма питтингов

По фото можно увидеть, что некоторые элементы имеют правильную форму, другие неправильные по внешнему виду. Точная форма зависит от пустот в кристаллической решетке, которые сформировались во время зарождения питтинга. Обычно на простой (углеродистой), низколегированной стали и нержавейке образуются неправильные точечные коррозии, а на алюминии, различных сплавах – правильные. Кроме того, классификация питтингов по форме выглядит так:

- полусферические, с блестящим, полированным дном;

- полиэдрические;

- ограненные, в том числе, соединяющиеся между собой;

- в виде сложных многогранников;

- пирамидальные;

- призматические.

Полированные (полусферические) элементы нередко находятся на алюминии, тантале и титане, а также на кобальтовых, никелевых сплавах.

Классификация питтинга

Точечная коррозия классифицируется не только по форме, но и по иным признакам: размеру, специфике своего развития.

По размерам

В зависимости от точного состава металла, окружающих условий (температуры, кислотности) размеры питтинговой коррозии могут быть разными:

- микроскопические (микропиттинг) – менее 0,1 мм;

- обычные (питтинг) – 0,1-1 мм;

- значительные (язва) – более 1 мм.

По специфике развития

Питтинг бывает поверхностным, открытым и закрытым. Поверхностные элементы коррозии интенсивно развиваются по горизонтали, не захватывая более глубокие структуры металла. Они вызывают появление хорошо заметных выбоин малой глубины. Открытая точечная коррозия видна невооруженным глазом либо при небольшом размере при увеличении стандартным оптическим оборудованием. Этот тип ржавления нередко переходит в сплошной, если на поверхности стали появляться много питтингов.

Закрытая коррозия считается самой опасной в плане дальнейшей сохранности металлических изделий. Рассмотреть ее без приборов невозможно, поэтому элементы увеличиваются вглубь металла, оставаясь незамеченными в течение длительного времени. Именно закрытые питтинги вызывают формирование пробоин. Если вовремя не убрать начальные проявления коррозии, изделие придет в негодность.

Именно закрытые питтинги вызывают формирование пробоин. Если вовремя не убрать начальные проявления коррозии, изделие придет в негодность.

Предотвращение питтинговой коррозии алюминия

Типичные подходы к снижению или минимизации питтинговой коррозии основаны на следующих принципах:

- Снижать агрессивность окружающей среды, например, содержание хлоридных ионов, понижать уровень температуры, кислотности и активных окисляющих веществ.

- Тщательно подбирать материалы алюминиевых конструкций. Например, применять по возможности алюминиевые сплавы 5ххх и 3ххх. Высокопрочные алюминиевые сплавы применять только плакированными.

- Тщательно проектировать конструкции: избегать образования щелей, применять циркуляцию и перемешивание жидкостей для предотвращения их застоя, обеспечивать эффективный дренаж жидкостей из конструкций.

Источник: Corrosion of Aluminum and Aluminum Alloys. Edited by J.R. Davis. – ASM International, 1999.

Способы защиты от питтинга

Существует ряд современных методов предотвращения коррозии, и многие из них применяются уже на стадии производства авто. Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Точечная коррозия зачастую выявляется и на бытовых предметах, в том числе из нержавеющей стали. Для защиты металла можно применять механические и химические методики, некоторые из них подходят для самостоятельного использования.

Механический способ

Данный метод включает советы по удалению уже имеющейся ржавчины при помощи шлифования, лазерной обработки, а также механическое нанесение барьерных покрытий (в том числе лакокрасочных). Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

В продаже есть наборы для самостоятельного проведения цинкования металла. Вначале производят очистку детали от уже имеющейся ржавчины путем обработки преобразователями. Через полчаса средства смывают, изделие чистят, полируют, наносят слой специального раствора и подключают электрод с цинковым наконечником. По истечении определенного времени на поверхности металла будет создана тонкая цинковая пленка, которая не позволит ржавчине и дальше разрушать материал.

Химический способ

Основным химическим методом избавления от коррозии является ликвидация замкнутой системы растворами щелочей, сульфатов, хроматов. Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются. Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов.

К сожалению, в быту полностью устранить опасность развития точечной коррозии невозможно. Есть шанс лишь ослабить влияние факторов риска. Лучше сразу правильно эксплуатировать изделие, не допускать повышения кислотности среды, чем можно продлить срок его службы на несколько лет.

причины. Методы защиты металлов от коррозии

Коррозией называют разрушение поверхности материалов в результате активно проходящих окислительно-восстановительных процессов. Разрушение слоев материала приводит к снижению прочности, электрической проводимости, повышению хрупкости и угнетению других свойств металла.

В процессе эксплуатации металлических изделий они подвергаются разрушающим воздействиям различных видов и типов, среди которых выделяется питтинговая коррозия. Она наиболее опасная и непредсказуемая.

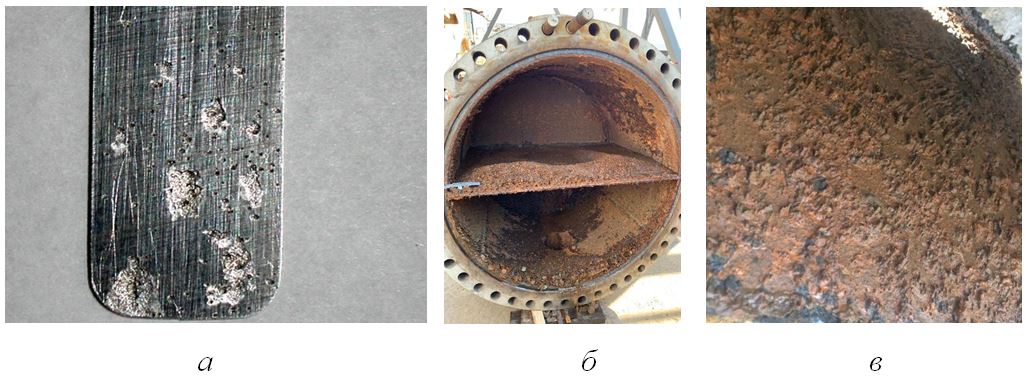

Питтинговая коррозия

На поверхности металлических изделий довольно часто можно заметить небольшие углубления, точки бурого или коричневого цвета. Такие точки ученые называют питтингами, а процесс их появления – питтинговой коррозией. Она возникает на поверхности материалов, контактирующих с морской водой, растворами различных солей, химически агрессивными средами и воспринимающих другие негативные факторы.

Она возникает на поверхности материалов, контактирующих с морской водой, растворами различных солей, химически агрессивными средами и воспринимающих другие негативные факторы.

Питтинговая коррозия поражает только пассивные металлы и сплавы, развивается преимущественно в антикоррозионном слое или по местам разнообразных дефектов. «Точечные язвы» могут нарушать работу различных изделий: от тонких мембран и микросхем, до толстостенных агрегатов. Кроме того, их появление способствует образованию коррозионных трещин, существенно снижающих заданные характеристики материала.

Схема разрушения металла

Для активации питтинговой коррозии необходимо присутствие двух реагентов – активаторов и пассиваторов. В качестве активаторов чаще всего выступают анионы хлора, брома, йода – они содержатся в большинстве сред, в которых эксплуатируются металлические изделия. Они адсорбируются на поверхности металла и образуют с его компонентами растворимые комплексы.

В качестве пассиваторов чаще всего выступает вода или гидроксильная группа. Непосредственно процесс разрушения протекает по следующей схеме:

Непосредственно процесс разрушения протекает по следующей схеме:

- Ионы-активаторы адсорбируются на поверхности защитной (оксидной) пленки.

- Происходит процесс замещения ионов кислорода на ионы активатора процесса.