Коррозия стойкость: Что такое коррозионная стойкость? Какая из вашей продукции обладает самой высокой коррозионной стойкостью?

Содержание

Коррозионная стойкость металлов. Виды коррозий

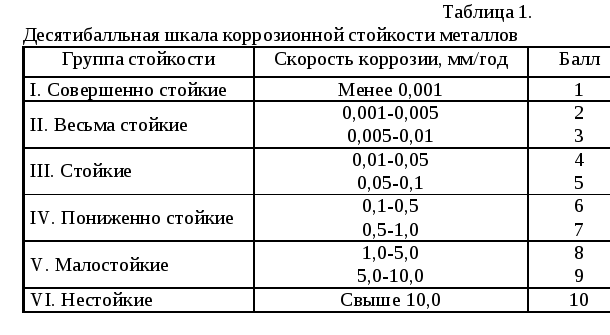

Коррозионная стойкость — способность материалов сопротивляться коррозии, определяющаяся скоростью коррозии в данных условиях.

Для оценки скорости коррозии используются как качественные, так и количественные характеристики. Изменение внешнего вида поверхности металла, изменение его микроструктуры являются примерами качественной оценки скорости коррозии.

Для количественной оценки можно использовать:

- число коррозионных очагов, образовавшихся за определённый промежуток времени;

- время, истекшее до появления первого коррозионного очага;

- изменение массы металла на единице поверхности в единицу времени;

- уменьшение толщины материала в единицу времени;

- плотность тока, соответствующая скорости данного коррозионного процесса;

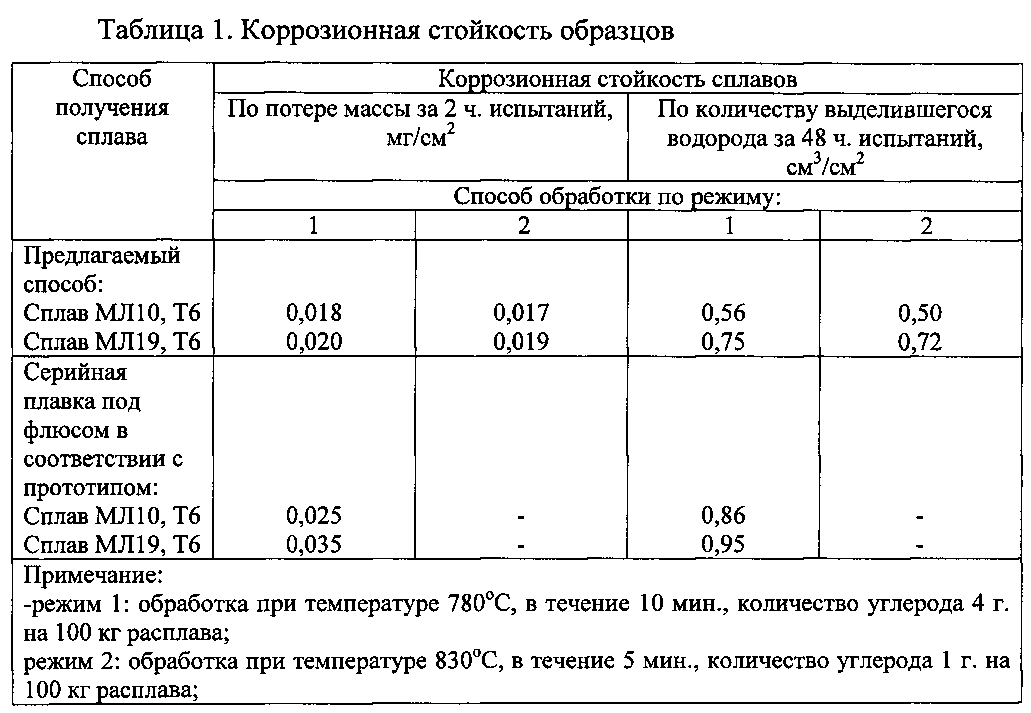

- объём газа, выделившегося (или поглощённого) в ходе коррозии единицы поверхности за единицу времени;

- изменение какого-либо свойства за определённое время коррозии (например, электросопротивления, отражательной способности материала, механических свойств)

Разные материалы имеют различную коррозионную стойкость, для повышения которой используются специальные методы. Повышение коррозионной стойкости возможно при помощи легирования (например, нержавеющие стали), нанесением защитных покрытий (хромирование, никелирование, алитирование, цинкование, окраска изделий), пассивацией и др. Устойчивость материалов к воздействию коррозии, характерной для морских условий, исследуется в камерах солевого тумана.

Повышение коррозионной стойкости возможно при помощи легирования (например, нержавеющие стали), нанесением защитных покрытий (хромирование, никелирование, алитирование, цинкование, окраска изделий), пассивацией и др. Устойчивость материалов к воздействию коррозии, характерной для морских условий, исследуется в камерах солевого тумана.

Наиболее лёгкой формой коррозионного воздействия является изменение цвета и потеря блеска, что в принципе мало заметно издалека. При помощи санации поверхности обычно можно вернуть стали прежний привлекательный вид.

Оспенная коррозия

Оспенная коррозия (питтинговая коррозия) — это вид коррозионного воздействия, вызываемого хлоридами.

Обычно сначала появляются маленькие точки тёмно-рыжего цвета и лишь в очень сложных случаях они могут разрастаться до такой степени, что коррозия переходит в новую стадию, сплошную поверхностную коррозию. Риск возникновения коррозии усиливается, если на поверхности после сваривания остаются инородные материалы (лак и т. п.), если на поверхность попадают частицы другого корродировавшего металла, если после термообработки не был удалён цвет побежалости.

п.), если на поверхность попадают частицы другого корродировавшего металла, если после термообработки не был удалён цвет побежалости.

Коррозионное растрескивание

Коррозионное растрескивание — это разрушение металла вследствие возникновения и развития трещин при одновременном воздействии растягивающих напряжений и коррозионной среды. Оно характеризуется почти полным отсутствием пластической деформации металла.

Такой вид коррозии появляется в средах с повышенным содержанием хлоридов, например, в бассейнах.

Щелевая коррозия

Щелевая коррозия — возникает в местах стыка, обусловленных конструктивными или эксплуатационными требованиями.

На степень коррозионного воздействия будет оказывать влияние геометрия стыка и тип соприкасающихся материалов. Наиболее опасны узкие стыки с малыми зазорами и соединение стали с пластиками. Если же избежать стыков не возможно, то рекомендуем использовать нержавеющие стали, легированные молибденом.

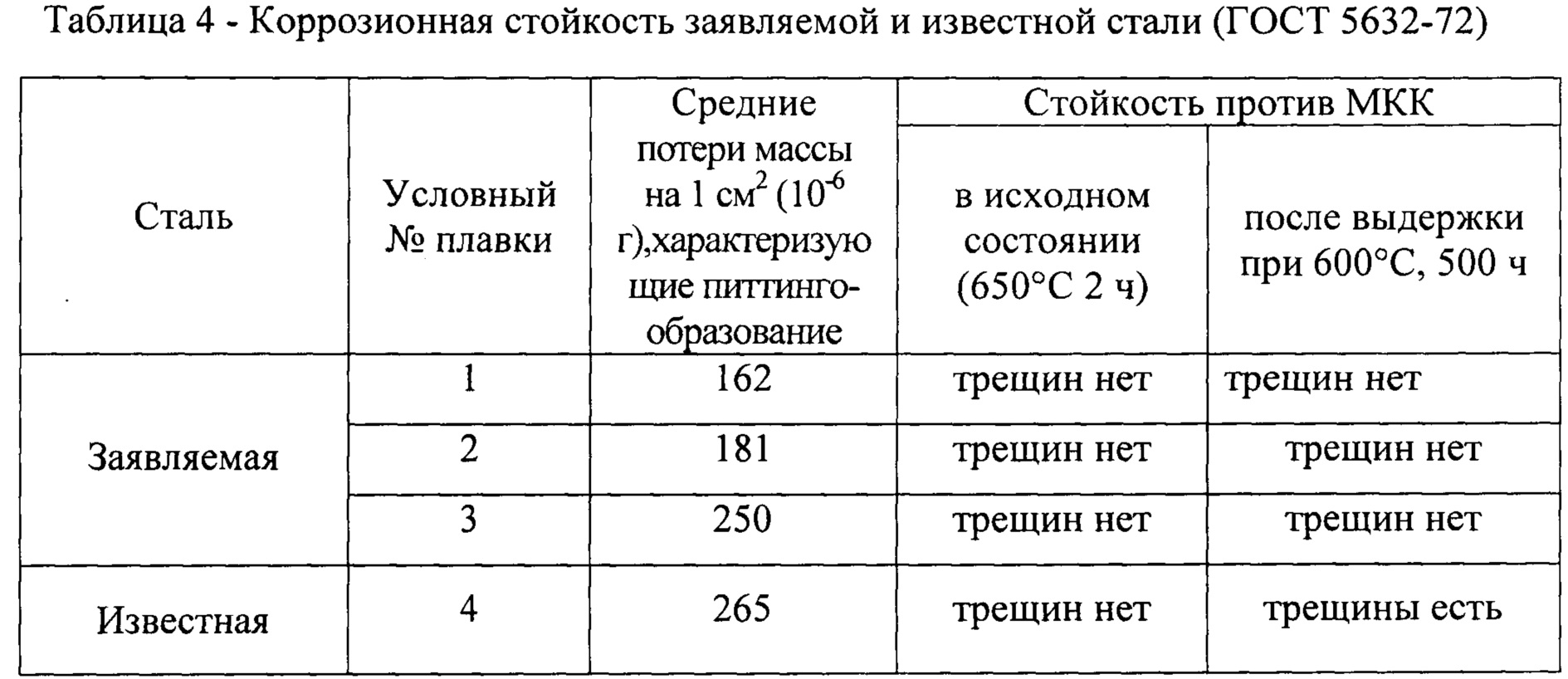

Межкристаллитная коррозия

Межкристаллитная коррозия — этот вид коррозии возникает в настоящее время на сталях после сенсибилизации в сочетании с использованием в кислых средах.

Во время сенсибилизации выделяются карбиды хрома, которые накапливаются по границам зёрен. Соответственно возникают области с пониженным содержанием хрома и более подверженные коррозии. Подобное происходит, например, во время сваривания в зоне теплового воздействия.

Все аустенитные стали обладают стойкостью к межкристаллитной коррозии. Их можно подвергать свариванию (лист до 6 мм, пруток до 40 мм) без риска возникновения МКК.

Биметаллическая или гальваническая коррозия

Биметаллическая коррозия — возникает при работе биметаллического коррозионного элемента, т.е. гальванического элемента, в котором электроды состоят из разных материалов.

Очень часто необходимо использовать неоднородные материалы, чьё сопряжение при определённых условиях может приводить к коррозии. При сопряжении двух металлов биметаллическая коррозия имеет гальваническое происхождение. При этом виде коррозии страдает менее легированный металл, который в обычных условиях, не находясь в контакте с более легированным металлом, не подвержен коррозии. Следствием биметаллической коррозии является как минимум изменение цвета и, например, потеря герметичности трубопроводов или отказ крепежа. В конечном итоге указанные проблемы могут приводить к резкому сокращению срока службы строения и необходимости преждевременного капитального ремонта. В случае с нержавеющими сталями биметаллической коррозии подвергается сопрягаемый с ними менее легированный металл.

При сопряжении двух металлов биметаллическая коррозия имеет гальваническое происхождение. При этом виде коррозии страдает менее легированный металл, который в обычных условиях, не находясь в контакте с более легированным металлом, не подвержен коррозии. Следствием биметаллической коррозии является как минимум изменение цвета и, например, потеря герметичности трубопроводов или отказ крепежа. В конечном итоге указанные проблемы могут приводить к резкому сокращению срока службы строения и необходимости преждевременного капитального ремонта. В случае с нержавеющими сталями биметаллической коррозии подвергается сопрягаемый с ними менее легированный металл.

О коррозионной стойкости инструментальной стали

Железо и сталь подвержены коррозии. Чем больше углерода в стали, тем сильнее она способна корродировать. Поднять коррозионную стойкость стали, то есть сопротивляемость коррозии, можно тремя путями:

1-й путь. Коррозионная стойкость сталей определяется наличием легирующих элементов, способных делать сталь более благородной, то есть расположенных правее железа в ряду электрохимической активности металлов:

Li→Rb→K→Ba→Sr→Ca→Na→Mg→Al→Mn→Cr→Zn→Fe→Cd→Co→Ni→Sn→Pb→H→Sb→Bi→Cu→Hg→Ag→Pd→Pt→Au

таких элементов оказывается совсем не много, а их вклад в повышение коррозионной стойкости не очень велик, поскольку ввести эти элементы в количествах, достаточных для скачка коррозионной стойкости, в состав стали оказывается невозможным или затруднительным. Наличие таких элементов, как Ni, Co, Mo, W, Cu в составе стали указывает на повышенную коррозионную стойкость, однако даже быстрорежущие стали, содержащие большое количество вольфрама и молибдена, не являются коррозионностойкими.

Наличие таких элементов, как Ni, Co, Mo, W, Cu в составе стали указывает на повышенную коррозионную стойкость, однако даже быстрорежущие стали, содержащие большое количество вольфрама и молибдена, не являются коррозионностойкими.

2-й путь. Легирующие элементы в стали, способные образовывать на поверхности стали прочную оксидную пленку. По иронии судьбы эти элементы стоят в ряду электрохимической активности левее железа, то есть более активные. Этими элементами могли бы быть титан, хром, алюминий, кремний, но только хром можно вводить в количествах, при которых сталь станет «нержавеющей», то есть покрытой сплошной пленкой оксида хрома. Оксид хрома чрезвычайно химически стоек и его пленка защищает сталь от воздействия агрессивной среды. Для того, чтобы пленка оксида была сплошной, свободного хрома в стали должно быть более 13%. Свободного – значит способного соединяться с кислородом воздуха и не связанного химически с другими атомами в стали. Максимальная коррозионная стойкость хромистых сталей достигается после закалки, поскольку именно закалка делает хром в стали свободным.

3-й путь. Снижение количества углерода. Поскольку наличие углерода повышает прочность и износостойкость, третий путь редко применяется в инструментальных сталях. Существует лишь несколько марок инструментальных сталей, в которых углерод заменен азотом.

Максимальной же коррозионной стойкостью обладают стали, коррозионная стойкость которых повышена тремя путями, чаще всего в этих сталях очень мало углерода, много хрома и никеля, также содержится некоторое количество титана или молибдена. Это так называемые в просторечье «пищевые нержавейки», применяемые в пищевой и химической промышленности. Однако присутствие никеля в больших количествах делает сталь неспособной принимать закалку. Стали типа 12Х18Н10Т, 12Х23Н18 применяют в ножеделии для изготовления фурнитуры ножей, например, винтов, темлячных трубок.

Стали для режущего лезвийного инструмента обладают меньшей коррозионной стойкостью, поскольку не содержат никеля в значительных количествах и содержат чаще всего много углерода.

По коррозионной стойкости стали, применяемые для изготовления режущего лезвийного инструмента могут быть условно разделены на несколько групп.

Группа-1:

Активно корродирующие или некоррозионностойкие стали. Это стали, не содержащие легирующих элементов (углеродистые), а также легированные и содержащие легирующие элементы в количестве до 20%, однако содержание хрома не превышает 6%. Такие стали требуют тщательного ухода при эксплуатации ножей, возможно консервации при хранении. Коррозия с образованием ржавчины идет на таких сталях в течении минут.

Следует заметить, что многие представители первой группы являются чемпионами по удержанию остроты режущей кромки.

Группа-2:

Условно коррозионностойкие стали, часто не образующие активно ржавчины, однако корродирующие с образованием патины (потемнения). Эти стали можно назвать сталями с повышенным сопротивлением коррозии. Чтобы коррозия проходила с образованием ржавчины, такие стали должны храниться в течении часов или десятков часов во влажной среде.

Это стали, содержащие легирующие элементы в количествах более 10%, причем содержание хрома, как важнейший показатель коррозионной стойкости, колеблется в интервале 6-12%. Ножи из таких сталей требуют протирки после использования.

Группа-3:

Коррозионностойкие стали, не образующие ржавчины, и почти не корродирующие во влажной атмосфере. Эти стали содержат хрома всегда не менее 13%, но и высокое содержание хрома не гарантирует сопротивления коррозии. Максимальное сопротивление коррозии у хромистых инструментальных сталей бывает в состоянии закалки с низким отпуском. Чтобы коррозия правильно термообработанных коррозионностойких сталей проходила с образованием ржавчины, они должны храниться в течении нескольких суток, а иногда и месяцев, во влажной среде в присутствии органических кислот, ферментов, солей, активных окислительных реактивов. Например, возможна точечная коррозия при хранении в сырых ножнах, ведь кожа может содержать как органические вещества, так и минеральные окислители, применяемые для дубления. Несмотря на то, что в просторечье эти стали именуют «нержавеющие стали», это не совсем так: не бывает абсолютно нержавеющих инструментальных сталей!

Несмотря на то, что в просторечье эти стали именуют «нержавеющие стали», это не совсем так: не бывает абсолютно нержавеющих инструментальных сталей!

Термин «нержавеющая» обычно используется в маркетинговых целях. Инструмент из этой группы сталей чаще всего не требует особого ухода, однако из соображений сохранности и инструмента, и зачастую здоровья, не забывайте мыть и насухо протирать ножи после использования. Даже самые коррозионностойкие азотистые стали типа Cronidur-30 обладают скоростью коррозии в десятки раз меньшей, чем у ближайших соседей, но эта скорость коррозии не нулевая.

Буров С.В.

Что такое коррозионная стойкость? — Определение из Corrosionpedia

Что означает коррозионная стойкость?

Коррозионная стойкость определяется как присущая материалу (металлическому или неметаллическому) способность противостоять коррозионным повреждениям, вызванным либо окислением, либо другими химическими реакциями. Устойчивость к коррозии может быть достигнута либо за счет присущих материалу стойких свойств, либо за счет использования устойчивых к коррозии продуктов/веществ, таких как краски, покрытия или ингибиторы коррозии.

Устойчивость к коррозии может быть достигнута либо за счет присущих материалу стойких свойств, либо за счет использования устойчивых к коррозии продуктов/веществ, таких как краски, покрытия или ингибиторы коррозии.

Коррозионная стойкость определяет график технического обслуживания канализационных трубопроводов и является важным фактором при определении временных рамок, в которые это должно быть выполнено. Это делает ее похожей на скорость коррозии. Некоторые металлы не очень устойчивы к коррозии, такие как сталь и железобетон. Это особенно верно, когда коррозия вызвана серной кислотой, вырабатываемой бактериями.

Коррозия — это процесс, при котором материал окисляется веществами в окружающей среде, которые вызывают потерю электронов материалом. Коррозионная стойкость — это способность удерживать энергию связи металла и противостоять износу и химическому разрушению, которые в противном случае произошли бы, когда материал подвергается воздействию такой среды.

Коррозионная стойкость является важным фактором, который следует учитывать при выборе материалов для защиты от коррозии. Наиболее устойчивы к коррозии материалы, для которых коррозия термодинамически неблагоприятна. Некоторые металлы имеют естественную медленную кинетику реакции, даже если их коррозия термодинамически благоприятна. К ним относятся такие металлы, как цинк, магний и кадмий. Таким образом, как собственная стойкость материала к коррозии, так и методы защиты от коррозии подпадают под категорию коррозионной стойкости.

Corrosionpedia Объясняет коррозионную стойкость

Коррозия – это потеря металла из-за реакции с окружающей средой и измеряется как процент потери веса или как скорость проникновения коррозии, обычно измеряемая в дюймах в год.

Обычно коррозионная стойкость выражается в единицах скорости коррозии и измеряется в миллиметрах в год или милах. Эти измерения устойчивости к коррозии проводятся в конкретной среде при определенных условиях эксплуатации, давлении, температуре и скорости жидкости.

Эти измерения устойчивости к коррозии проводятся в конкретной среде при определенных условиях эксплуатации, давлении, температуре и скорости жидкости.

Помимо собственной коррозионной стойкости, коррозионную стойкость металла можно повысить, применяя различные методы, такие как катодная защита, покрытие, покраска и применение ингибитора коррозии. Не существует материалов, устойчивых ко всей коррозии во всех средах. Материалы должны соответствовать среде, в которой они будут находиться.

Коррозия может развиваться в присутствии жидкостей или газов. Это может произойти при любой температуре, хотя обычно скорость коррозии увеличивается с повышением температуры. Коррозия, связанная с жидкостями, часто вызывается примесями или микроэлементами в жидкости. Примерами этого может быть присутствие хлора, что приводит к образованию соляной кислоты, или серы, которая впоследствии образует серную кислоту.

Важно помнить, что любой сплав, нержавеющая сталь или любой другой сплав, может подвергаться коррозии при определенных условиях. Наличие коррозии не может указывать на неисправность продукта; вместо этого это может указывать на неправильное применение этого продукта — возможно, мы используем материал, который не подходит для данной среды,

Наличие коррозии не может указывать на неисправность продукта; вместо этого это может указывать на неправильное применение этого продукта — возможно, мы используем материал, который не подходит для данной среды,

Оценивается коррозионная стойкость металлов, и данные используются для проверки устойчивости металла в условиях окружающей среды. конкретной среде.

Коррозионностойкие металлы, особенно нержавеющие стали, образуют очень тонкий слой оксида хрома, который защищает следующий слой металла от кислорода. Это важно, потому что кислород необходим вместе с железом для образования ржавчины/оксида железа. В общем, если нет кислорода, нет и ржавчины. Слой является пассивным — этот процесс известен как пассивация — и самовосстановлением; если поверхность поцарапана, оксидный слой восстанавливается, если присутствует кислород.

Защитные покрытия являются наиболее широко используемым методом защиты от коррозии. По сути, материалы защитных покрытий являются средством разделения поверхностей, подверженных коррозионному воздействию. Другой метод, катодная защита, препятствует естественному действию электрохимических элементов, ответственных за коррозию. Катодная защита может быть эффективно использована для защиты от коррозии поверхностей, погруженных в воду или контактирующих с почвой.

Другой метод, катодная защита, препятствует естественному действию электрохимических элементов, ответственных за коррозию. Катодная защита может быть эффективно использована для защиты от коррозии поверхностей, погруженных в воду или контактирующих с почвой.

Помимо защитных покрытий, существует множество других способов обеспечения коррозионной стойкости металла. Одним из них в машиностроении является проектирование металлической детали. В случае, когда рассматриваемая деталь предназначена для использования в среде, которая может подвергнуть ее коррозии, она должна быть спроектирована с учетом этого.

Контроль окружающей среды помогает защитить используемые материалы от коррозии, принимая простые меры для обеспечения их чистоты и сухости. Контролируя эти факторы окружающей среды, также снижается вероятность возникновения коррозии.

Катодная защита – это возможный способ предотвращения коррозии путем подачи противоположного электрического тока на металлическую поверхность. Существуют различные методы катодной защиты. Один из них заключается в использовании приложенного тока, при котором при использовании внешнего электрического тока коррозионный ток подавляется в детали. Другой метод заключается в использовании расходуемого анода. В этом методе ионы металла будут перетекать из реактивного металла в менее активную часть, тем самым уменьшая коррозию в одном за счет другого.

Существуют различные методы катодной защиты. Один из них заключается в использовании приложенного тока, при котором при использовании внешнего электрического тока коррозионный ток подавляется в детали. Другой метод заключается в использовании расходуемого анода. В этом методе ионы металла будут перетекать из реактивного металла в менее активную часть, тем самым уменьшая коррозию в одном за счет другого.

Общее техническое обслуживание является наиболее эффективным способом предотвращения коррозии металлов и других материалов, подверженных износу и коррозии.

Коррозионная стойкость металлов

23 декабря 2022 г. 23 декабря 2022 г.

| 7:37 утра

Если вы хотите построить мост, автомобиль или предмет мебели, тип металла, который вы выберете, будет определять его прочность и долговечность. Важно понимать коррозионную стойкость различных металлов, чтобы вы могли принять обоснованное решение при выборе подходящего материала для своего проекта. В этом сообщении блога мы рассмотрим, насколько устойчивы к коррозии обычные металлы, такие как низкоуглеродистая сталь, латунь, углеродистая сталь, чугун, алюминий, медь, мягкая сталь, олово, золото, титан и вольфрам.

В этом сообщении блога мы рассмотрим, насколько устойчивы к коррозии обычные металлы, такие как низкоуглеродистая сталь, латунь, углеродистая сталь, чугун, алюминий, медь, мягкая сталь, олово, золото, титан и вольфрам.

Что такое коррозионная стойкость?

Коррозионная стойкость — это мера того, насколько хорошо металл, пластик или другие материалы могут сопротивляться повреждению химическими веществами и окружающей средой. Это важный фактор в строительстве и машиностроении, поскольку многие материалы подвергаются воздействию элементов, и особенно металл нуждается в дополнительной защите, поскольку он быстро подвергается коррозии из-за воды, кислорода и других факторов. Различные покрытия и обработки, применяемые к металлу, могут значительно повысить его коррозионную стойкость, снижая скорость его разрушения. В дополнение к этим обработкам сплавы нержавеющей стали обычно используются для применений, требующих высокого уровня коррозионной стойкости, поскольку они содержат такие свойства, как хром, которые могут обеспечить дополнительную защиту от химического воздействия.

Низкоуглеродистая сталь

Низкоуглеродистая сталь обычно используется там, где необходимы прочность и долговечность. Однако он не очень устойчив к коррозии и может легко ржаветь при воздействии влаги или химикатов.

Латунь

Латунь представляет собой сплав меди и цинка. Он обладает высокой устойчивостью к коррозии от соленой воды и других агрессивных веществ. Это делает латунь привлекательным выбором для использования в морской среде или в районах с высоким уровнем загрязнения воздуха.

Углеродистая сталь

Углеродистая сталь обладает некоторой степенью коррозионной стойкости, но она не так сильна, как нержавеющая сталь, когда речь идет о предотвращении ржавчины и других форм коррозии.

Чугун

Чугун часто используется для конструкционных элементов, поскольку он обладает хорошими характеристиками прочности и долговечности. К сожалению, он не обладает хорошими антикоррозионными свойствами, поэтому его необходимо регулярно герметизировать или красить защитным покрытием, чтобы предотвратить появление ржавчины.

Алюминий

Алюминий является одним из наиболее устойчивых к коррозии металлов, что делает его идеальным для использования в суровых условиях, например вблизи океанов или промышленных зон с высоким уровнем загрязнения воздуха, где другие материалы быстро подвергаются коррозии.

Медь

Медь является одним из наиболее устойчивых к коррозии металлов, что делает ее идеальной для использования в водопроводных системах или электропроводке, где возможно воздействие кислых жидкостей или газов, которые могут вызвать быструю коррозию других материалов.

Мягкая сталь

Мягкая сталь обладает некоторой степенью коррозионной стойкости, но ее способность противостоять ржавчине зависит от ее химического состава и условий окружающей среды, таких как уровень влажности или воздействие соленой воды и т. д.

Олово

Олово сильно устойчив к большинству форм коррозии, что делает его идеальным для использования в пищевой упаковке, где продукты должны оставаться незагрязненными химическими веществами из самого упаковочного материала.

Золото

Золото является одним из наименее реакционноспособных известных элементов, поэтому оно обладает отличной устойчивостью к окислению и другим формам химического воздействия.

Титан

Титан — еще один металл, обеспечивающий превосходную защиту от окисления и химического воздействия, что делает его пригодным для применений, где возможно воздействие коррозионных агентов. , что делает его пригодным для использования в качестве пильных полотен или сверл, которым требуется долгий срок службы даже в экстремальных условиях.

Заключение

Существует множество типов металлов с различными свойствами в зависимости от их предполагаемого применения. При выборе металла для вашего проекта важно учитывать не только его прочностные характеристики, но и уровень его коррозионной стойкости, так как это может повлиять на долговечность вашего продукта с течением времени. Понимая, как каждый тип работает в различных условиях, вы можете принять обоснованное решение о том, какой металл лучше всего соответствует вашим потребностям, обеспечивая при этом максимальную защиту от износа, вызванного окислением и химическим воздействием.