Коррозия точечная: Точечная коррозия: основные характеристики и качества

Содержание

Коррозия нержавеющей стали | Глобус Сталь

Коррозия нержавеющей стали | Глобус Сталь

Главная

Полезные статьи

Коррозия нержавеющей стали

Нержавеющая сталь – востребованный материал в современном строительстве. К классу нержавеющих относятся аустенитные сплавы с повышенным содержанием хрома. Легирование хромом с добавлением марганца, никеля, меди, молибдена позволяет повысить сопротивление стали окислению и придать ей определенные физико-технические свойства:

- хром образует на поверхности металла тонкую пленку нерастворимых окислов, стойких к процессам коррозии;

- марганец улучшает прочность и твердость стали;

- медь и никель улучшают стойкость стали к атмосферным воздействиям.

Виды и проявления коррозии

Благодаря сбалансированному химическому составу легированной нержавеющей стали, детали и изделия из нее отличаются длительным сроком эксплуатации, но даже металлы с повышенным сопротивлением окислению могут подвергаться коррозии. Механические процессы в виде истирания, эрозии, образования трещин, термические и электрические воздействия приводят к образованию ржавчины.

Механические процессы в виде истирания, эрозии, образования трещин, термические и электрические воздействия приводят к образованию ржавчины.

Коррозия нержавеющей стали различается по видам:

- Точечная – узко локализованное повреждение структуры металла, вызванное повреждением поверхностного слоя. Точечная коррозия глубоко проникает в стенку металла и приводит к образованию сквозных отверстий небольшого диаметра. Ржавчина может образовываться также из-за недостатка кислорода в определенной области: зона с избытком кислорода становится катодной, с нехваткой – анодной. Взаимодействие зон с противоположным потенциалом приводит к гальванической коррозии.

- Щелевая – повреждение поверхности нержавеющей детали в местах, где между сталью и другой деталью образуется зазор. При работе с хлорсодержащими веществами и кислотами происходит разрушение защитной пленки из-за вытеснения кислорода и возрастания кислотности внутри зазора.

- Контактная. Легированная сталь с пассивной поверхностью при контакте с другими типами металлов, углеродистой или ферритной сталью, начинает корродировать.

Следует избегать контактирования деталей из разных типов сталей, разделяя их рабочие зоны.

Следует избегать контактирования деталей из разных типов сталей, разделяя их рабочие зоны. - Гальваническая – разрушение пленки химически активного сплава происходит при непосредственном контакте разнородных металлов в токопроводящей среде.

- Межкристаллитная приводит к выпадению кристаллов стального сплава, которое чаще всего происходит в местах сварного шва под воздействием высоких температур (600–900 °C).

- Эрозивная – уничтожение защитной оксидной пленки вследствие постоянного абразивного воздействия.

- Общая коррозия – разрушение оксидной пленки под воздействием галогенов фтора, хлора, брома. Использование хлорсодержащих веществ для чистки нержавеющих изделий приводит к обширной коррозии по всей поверхности.

Где купить качественную нержавеющую сталь?

Компания «Глобус-Сталь» занимается производством высококачественной коррозионностойкой нержавейки, представленной листами, трубами, лентами, рулонами. Представленные в ассортименте типы марок нержавеющих аустенитных сталей, стойких к коррозии, широко применяются в различных областях, где присутствует агрессивное воздействие кислотных сред:

- пищевая промышленность;

- медицинская отрасль;

- машиностроение;

- автомобилестроение;

- строительство.

Только правильный выбор нержавеющей стали с высоким качеством легирования и соответствием ГОСТ поможет избежать проблем коррозии важных деталей.

Смотрите также:

- Нержавеющая сталь или латунь: выбор по цене и характеристикам

- Оцинковка или нержавейка: разница в цене окупается в процессе эксплуатации

- Чугун или нержавейка: что выбрать?

Возврат к списку

Новости

Решение проблемы коррозии крепежа

Любые элементы крепления, произведенные из металла (болты, винты, гайки и др.), при работе в природных и технологических условиях, подвергаются воздействию коррозионных процессов. В число таких явлений входит самопроизвольное разрушение структуры сплавов, обусловленное их взаимодействием с внешней средой. Данное взаимодействие основано на различных реакциях химического и электрохимического типа, а также, хоть и реже, на механическом воздействии извне.

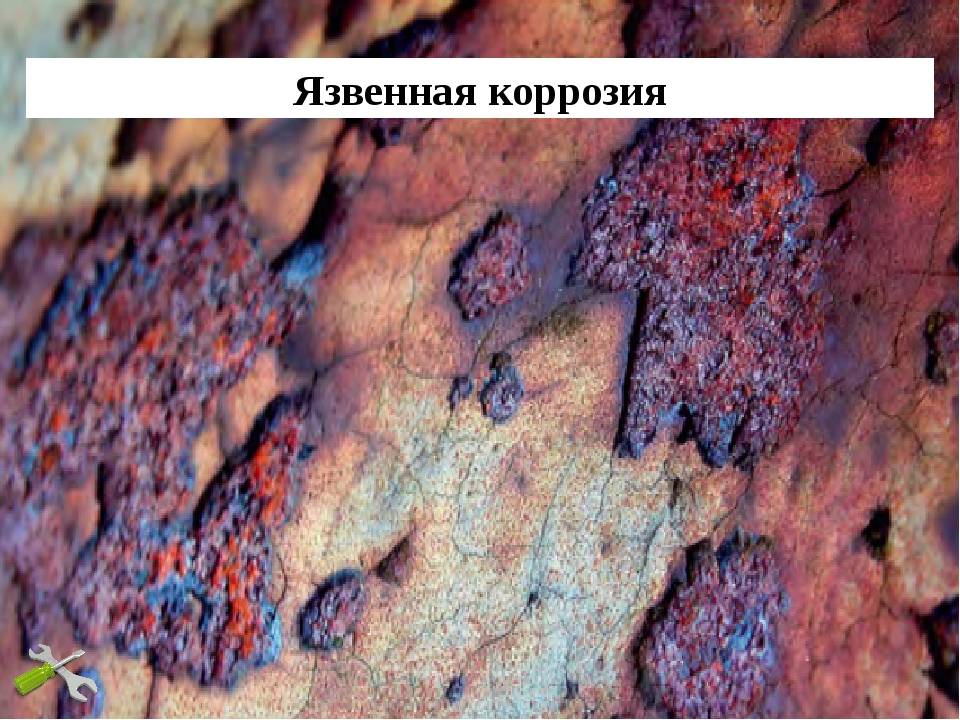

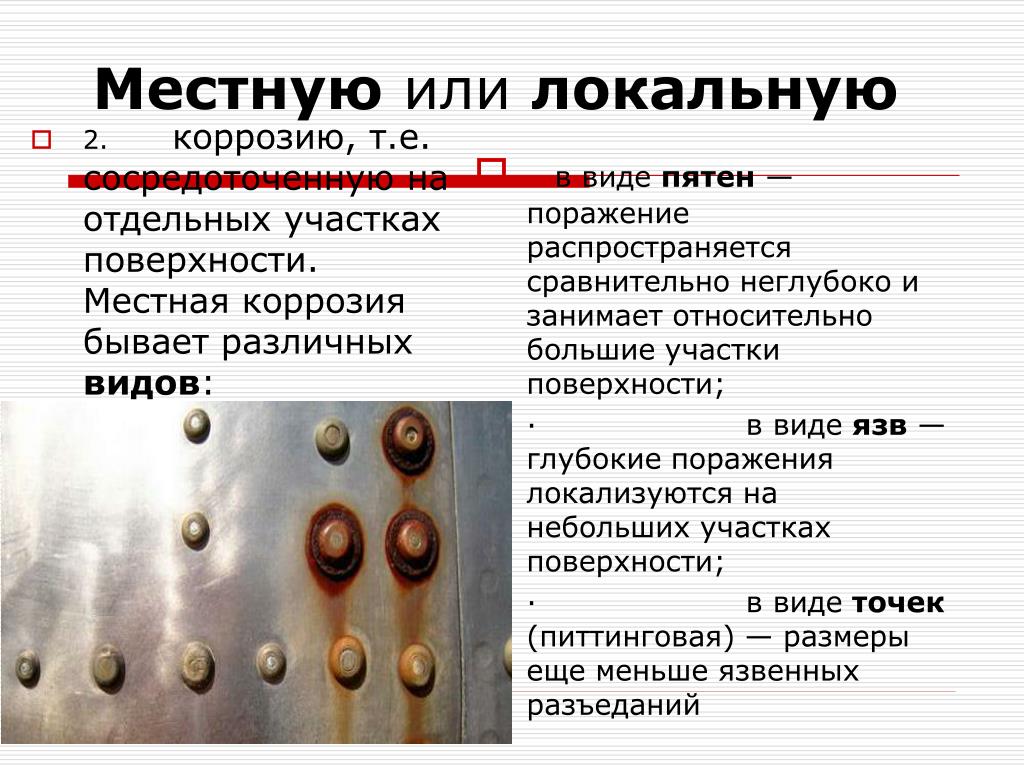

Разновидности коррозионных повреждений

В строительной сфере наблюдается много типов коррозионных повреждений. Рассмотрим лишь наиболее часто встречающиеся.

Рассмотрим лишь наиболее часто встречающиеся.

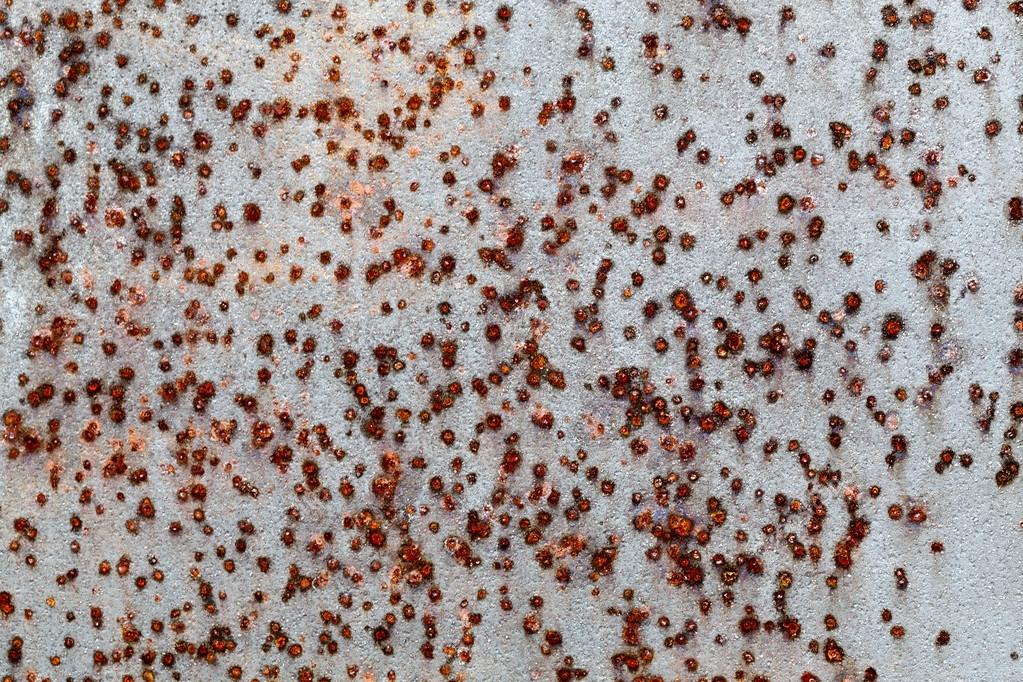

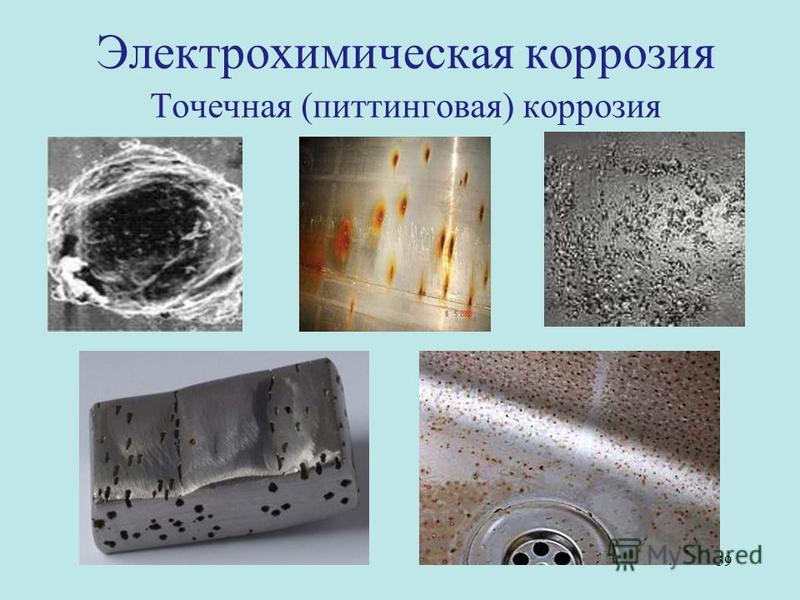

Точечная ржавчина

Другое название – питтинг. Точечная ржавчина является разновидностью локальной коррозии. Способна разрушить металл в течение непродолжительного отрезка времени за счет образования каверн – полостей большой глубины. Данный тип коррозии входит в число наиболее опасных ввиду того, что распространяется, преимущественно, внутри материала, а на его поверхности невооруженным глазом виден относительно плохо, да и то – в виде каких-то непонятных точек.

Точечной коррозии подвержены только определенные металлы, получившие название «активно-пассивные». В эту группу входят стали нержавеющие, цинксодержащие сплавы на основе меди – латуни, собственно медь (Сu), а также олово (Sn), цинк (Zn), цирконий (Zr), магний (Mg), алюминий (Al), никель (Ni), железо (Fe). Активизация питтинга происходит при контакте этих металлов с растворами, содержащими ионы определенной разновидности – перхлораты (соли хлорной кислоты НClО4), галогениды и т. д.

д.

Щелевая коррозия

Понятие «щелевая коррозия» обозначает протекание усиленного коррозионного разрушения металла в зазорах, например, фланцевых резьбовых соединений, в местах с признаками растрескивания, в щелях неплотного контакта металла с прокладочными материалами и, в целом, когда поблизости расположены 2 металлические поверхности

Коррозионное разрушение данного типа может происходить в:

-

электролитах, характеризующихся повышенной кислотностью; -

растворах, в состав которых не входит окислитель О2 – кислород.

Постепенно в полости зазора либо внутри образовавшейся щели происходит накапливание продуктов коррозии. Их гидролиз может вызвать изменения кинетики процессов анодного и катодного типов, а также показателя рН электролита, находящегося внутри зазора.

Стоит отметить возможность формирования в одной щели макроэлемента. В ее середине и на вершине накапливаются продукты коррозии в большом количестве. Они будут выступать в качестве анода, а исполнять роль катода будут края – участки, к поверхности которых окислитель подводится более свободно.

Снижение стойкости к ржавчине у нержавеющего крепежа под воздействием повышенных температур

Устойчивость нержавейки к воздействию коррозии обеспечивает образование на ее поверхности тонкого слоя оксида хрома (Сr), входящего в состав этой стали. Но повышенные температуры могут разрушить это защитное покрытие, образовавшееся естественным путем. Например, межкристаллическая ржавчина появляется, когда в непосредственной близости от нержавеющего крепежа проводится сварка.

Атмосферная коррозия

Коррозия данного вида не является самой разрушительной, хотя встречается она наиболее часто. Скорость протекания этого процесса является величиной производной от совокупности следующих факторов:

-

тип металла, из которого произведен крепежный элемент; -

качественный состав атмосферы. Здесь прежде всего имеется в виду степень ее загрязнения. Если поблизости функционируют заводы, выбрасывающие в атмосферу химически агрессивные соединения, коррозия протекает интенсивней в десятки раз;

Здесь прежде всего имеется в виду степень ее загрязнения. Если поблизости функционируют заводы, выбрасывающие в атмосферу химически агрессивные соединения, коррозия протекает интенсивней в десятки раз;

-

уровень влажности в регионе эксплуатации сформированного соединения. Если значение данного показателя не превышает 60%-70%, на поверхности крепежного элемента формируется оксидная пленка, замедляющая процесс коррозии. Иная картина наблюдается, когда влажность более высокая. В данном случае металл разрушается быстрее. Причина – на поверхность детали оседает губительная влага.

Контактная (гальваническая) коррозия

Происходит коррозия данного типа, когда непосредственно контактируют два металла с различными физико-химическими свойствами. Например, недопустимо создание соединения алюминиевых пластин посредством медных заклепок, поскольку при наступлении определенных условий в таком сочетании образуется сильная гальваническая пара.

Разные металлы, помимо всего прочего, отличаются электродным потенциалом. При наличии электролита, их функции распределяются так: один – анод, а другой – катод. Химическая реакция, которая протекает между ними, обусловливает начало коррозионного процесса. В его ходе катод (у нас – это медь) будет «безжалостно» разрушать анод (а это уже алюминий). Осуществить активацию электродного потенциала контактирующих между собой разнородных металлов способна даже атмосферная влага, выступая в роли электролита.

Но уязвимость разных пар отличается. Например, латунь плохо сочетается с цинком (Zn), алюминием (Al) и сталью. Алюминий хорошо переносит контакт с цинком, хромом (Сr), а также сталью.

Ржавчинное растрескивание или коррозия, возникающая под напряжением

Ржавчинное растрескивание под напряжением (далее сокращенно РРПН) отличается наличием трещин, распространяющихся:

Появление РРПН обусловливает совокупность следующих факторов:

Процесс образования в металле трещин предполагает ускоренное протекание коррозии по траектории, характеризующейся повышенной коррозионной восприимчивостью. При этом основная часть металла, как правило не разрушается.

При этом основная часть металла, как правило не разрушается.

Приложенное напряжение обусловливает, главным образом, раскрытие трещин. Данное явление облегчает процесс дальнейшего распространения ржавчины.

Анализ вышеприведенной информации позволяет сделать вывод, что устойчивость к негативному воздействию коррозии зависит от следующих факторов:

-

уровень влажности условий эксплуатации; -

температура воздуха; -

наличие загрязняющих веществ; -

разновидность металла изготовления крепежной детали; -

напряжение; - специфика исполнения конструкции (зауженные щели/зазоры, стыки).

Как бороться со ржавчиной

Практика показывает, что полностью исключить протекание коррозионных процессов невозможно. Однако существуют методы, позволяющие свести скорость появления ржавчины, если и не до нуля, то, по крайней мере, минимизировать ее. Рассмотрим их несколько подробнее.

Однако существуют методы, позволяющие свести скорость появления ржавчины, если и не до нуля, то, по крайней мере, минимизировать ее. Рассмотрим их несколько подробнее.

Борьба с атмосферной коррозией осуществляется следующими способами:

-

нанесение на рабочую поверхность защитных покрытий. Выполняется это посредством пленок, характеризующихся нейтральностью к контакту с атмосферным кислородом, либо грунтовкой с последующим окрашиванием метизов лучше всего алюминийсодержащими красками и эмалями; -

изменение состава рабочей среды. Под этим подразумевается вакуумирование ответственных соединений, либо их размещение в среду с инертными газами. Эффективность этого метода зачастую нивелируется необходимостью в дополнительном оборудовании, в частности – защитных камер; -

использование крепежа из углеродистой стали только если предполагаются подходящие условия эксплуатации (низкая влажность, отсутствие контакта с химически активными соединениями). При невозможности их обеспечения оптимальный выход – установка элементов крепления из нержавейки аустенитного класса A2. В прибрежных регионах, промышленных зонах, в крупных населенных пунктах с высоким содержанием в атмосферном воздухе солей кислоты НCl, применять нужно нержавейку A4.

При невозможности их обеспечения оптимальный выход – установка элементов крепления из нержавейки аустенитного класса A2. В прибрежных регионах, промышленных зонах, в крупных населенных пунктах с высоким содержанием в атмосферном воздухе солей кислоты НCl, применять нужно нержавейку A4.

Для препятствования появлению признаков точечной коррозии рекомендуется выполнить такие действия:

-

исключить контакт метизов с окислителями, а также хлоридами; -

устанавливать только крепеж, изготовленный из материалов, устойчивых к воздействию агрессивной среды; -

внедрять проекты, обеспечивающие корректный отвод воды; -

использовать средства, замедляющие появление ржавчины. По-научному они называются «ингибиторами коррозии».

Предотвращение щелевой коррозии осуществляется путем:

-

уплотнения щелей и имеющихся в конструкции зазоров; -

введения в эти небольшие проемы разнообразных смазок и уплотнительных паст. Если таких средств под рукой нет, временно поможет тщательная очистка поверхности от загрязнений и появившейся ржавчины;

Если таких средств под рукой нет, временно поможет тщательная очистка поверхности от загрязнений и появившейся ржавчины;

-

грамотного проектирования конструкции. Необходимо предусмотреть, наряду с катодной защитой улучшение текучести рабочей среды; -

ингибирования. Для этого рекомендуется использовать смешанные ингибиторы очень больших концентраций. Связано это с затрудненным подходом таких средств борьбы с коррозией к поверхности металла в зазорах. Именно поэтому их концентрация должна быть повышенной.

Чтобы не допустить коррозию под напряжением есть два актуальных метода. Это – осуществление контроля над:

Кроме того, и здесь помогут ингибиторы. При этом, эксперты особо рекомендуют использовать для предотвращения коррозионного растрескивания нитрат натрия (NаNО2). И на то есть веские обоснования. В частности, если стальной крепеж обернуть бумагой, пропитанной этим веществом, он не будет покрываться ржавчинной на протяжении 5 лет при влажности, достигающей отметки 85%,

В частности, если стальной крепеж обернуть бумагой, пропитанной этим веществом, он не будет покрываться ржавчинной на протяжении 5 лет при влажности, достигающей отметки 85%,

Борьба с контактной коррозией. Если проект конструкции предусматривает в обязательном порядке использование разнородных по физико-химическим свойствам металлов, уменьшить коррозию данного типа можно следующими способами:

-

установка в резьбовых соединениях неметаллических шайб, вкладышей/вставок, прокладок; -

ограничение контакта соединения с внешней средой, вплоть до полной изоляции; -

нанесение на поверхность только совместимых защитных металлических покрытий; -

окраска поверхностей и граней деталей в месте их стыка; -

обеспечение электрической изоляции.

Заключение

Если, все-таки, избежать коррозии метизов не удалось, торопиться выбрасывать их не следует. Можно попытаться очистить их от ржавчины. Сегодня в продаже имеется большое количество средств, позволяющих выполнить эту процедуру. А узнать ее методику позволит просмотр очень полезного и информативного видео. Для его воспроизведения курсор сначала наведите на изображение, которое размещено ниже, а затем действуйте так, как будет указано в высветившейся подсказке.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

5 основных причин точечной коррозии

Точечная коррозия, часто незаметная невооруженным глазом, вызывает серьезные повреждения металла и других поверхностей. Для материалов со специфическими эксплуатационными функциями, таких как трубы или несущие конструкции, это повреждение может быстро ускориться и привести к катастрофическому отказу.

Выявление основных причин точечной коррозии и понимание процесса — лучший способ предотвратить это повреждение и бороться с ним.

Чтобы помочь в профилактике и контроле, такие компании, как Heartland Repair & Coatings, предоставляют качественные услуги трубопроводным и смежным отраслям. Продолжайте читать, чтобы узнать больше, или свяжитесь с Heartland Repair & Coatings для получения дополнительной информации.

Что такое точечная коррозия?

Точечная коррозия — это разновидность коррозии, которая может поражать любые материалы, включая металлы, имеющие защитное покрытие, пленку или незащищенную поверхность.

Когда коррозия пленки или покрытия происходит неравномерно, небольшие участки изнашиваются намного быстрее остальных. Эта локальная коррозия создает полости, которые подвергают поверхность металла дальнейшему повреждению.

В частности, незащищенный металл быстро теряет свои электроны, что приводит к образованию ямок в этих областях. После вскрытия повреждение часто незаметно распространяется под поверхностью.

После вскрытия повреждение часто незаметно распространяется под поверхностью.

К счастью, точечную коррозию можно предусмотреть и смягчить. Нанесение соответствующего покрытия в зависимости от назначения трубопровода помогает предотвратить или свести к минимуму воздействие точечной коррозии.

Опасные материалы

Нержавеющие стали, в отличие от большинства других металлических поверхностей, создают пассивную пленку из-за своего химического состава. В зависимости от типа нержавеющей стали она может иметь большую или меньшую устойчивость к точечной коррозии. Эта пленка является частью того, почему нержавеющая сталь является популярным вариантом для кухонной техники.

Некоторые металлы более склонны к точечной коррозии из-за своего молекулярного состава даже без воздействия кислорода. К ним относятся:

- Некоторые нержавеющие стали

- Алюминий

- Хром

- Кобальт

- Медь

- Железо (пассивная пленка)

Конечно, комбинации (называемые сплавами) этих металлов также подвержены риску точечной коррозии. Другие соединения материалов также подвержены точечной коррозии, хотя чаще всего она встречается у металлов.

Другие соединения материалов также подвержены точечной коррозии, хотя чаще всего она встречается у металлов.

Пять основных причин точечной коррозии

Точечная коррозия возникает по многим причинам и с различными последствиями, в зависимости от используемых материалов, но пять основных причин включают следующие.

1. Физическое повреждение

Повреждение конструкции прерывает защитные слои и обеспечивает доступ корродирующих материалов. Однако физический ущерб не обязательно должен быть таким драматичным или видимым, чтобы быть столь же разрушительным.

Трещины, царапины и сколы в защитном покрытии позволяют коррозионно-активным веществам достигать металла или другого материала.

Однажды начавшись, точечная коррозия прослеживает любые дефекты материала или просто распространяется в различных формах, нарушая структурную целостность.

2. Неравномерное напряжение или поток жидкости

Несбалансированный износ защитного покрытия увеличивает нагрузку на определенные участки. Эти области более уязвимы для износа и обнажения поверхностей под ними.

Эти области более уязвимы для износа и обнажения поверхностей под ними.

Неравномерная нагрузка, вызванная, например, непредвиденной тряской или другими движениями, повышает вероятность того, что защитная пленка сначала изнашивается в этих местах. Тогда становится более вероятным, что этот неравномерный износ останется незамеченным, если другие участки не будут затронуты.

Точно так же агрессивный и неравномерный поток жидкости разъедает защитные покрытия намного быстрее, чем постоянное давление и поток. Это повреждение может произойти вокруг или через трубы, в основном, когда поток жидкости не соответствует типу или конструкции трубопровода.

3. Нечистые материалы

Низкокачественные или дефектные металлы гораздо более подвержены точечной коррозии. Начав с качественных металлов, вы гарантируете, что эти материалы прослужат долго и выдержат коррозионные элементы.

Шероховатая металлическая поверхность, возникшая в результате производственных процессов или проблем с качеством, также способствует точечной коррозии. Участки поверхности, которые способствуют неравномерному нанесению покрытия, увеличивают вероятность неравномерного износа.

Участки поверхности, которые способствуют неравномерному нанесению покрытия, увеличивают вероятность неравномерного износа.

4. Неравномерное защитное покрытие

Неравномерно нанесенное защитное покрытие гораздо менее эффективно и с большей вероятностью подвержено точечной коррозии.

Утонченные и переходные зоны, где толщина пленки или покрытия изменяется, провоцируя накопление жидкости или разрушение защитных составов. Даже более легкий равномерный слой обычно обеспечивает лучшую защиту, чем неровное покрытие.

5. Химическое воздействие

Коррозионные и ионизированные химические вещества быстро разъедают даже твердые защитные покрытия. Обеспечение надлежащего нанесения слоя является отличным способом борьбы с любым ожидаемым химическим воздействием.

Конечно, химическое воздействие не всегда запланировано. Однако принятие мер по ограничению или устранению воздействия агрессивных химических элементов увеличит срок службы защитного покрытия.

Как предотвратить точечную коррозию

Полости, вызванные точечной коррозией, во многом схожи с зубными полостями. Как и в случае с зубами, надлежащий профилактический уход — лучший способ избежать точечной коррозии.

Один из лучших способов снизить риск точечной коррозии — начать с материалов, которые соответствуют условиям окружающей среды и функционируют. Тем не менее, многие другие методы помогают предотвратить и контролировать точечную коррозию, в том числе:

- Снижение концентрации активных химических веществ при работе с известными коррозионными веществами

- Выбор строительных материалов, более устойчивых к точечной коррозии, чем большинство металлов

- Регулярное смывание химикатов или коррозионно-активных элементов, вызывающих точечную коррозию (или, как в трубопроводах, быстрое пропускание жидкости)

- Установка катодных систем (стандартная защитная мера) для противодействия потере электронов в металлах, подвергающихся воздействию веществ, проводящих электричество

- Использование химических ингибиторов и контроль химического состава жидкостей (также называемый контролем химического состава жидкости)

- Коррекция областей, где жидкости скапливаются и вызывают длительное воздействие

- Добавление соответствующей обработки покрытия для предотвращения точечной коррозии, например, нанесенной с помощью технологии холодного распыления

- Поддержание и повторное нанесение защитных покрытий по мере необходимости

Наряду с прогнозированием и контролем окружающей среды и ее воздействия, очень важно наносить и поддерживать в рабочем состоянии защитное покрытие. Сочетание этих методов обеспечивает наиболее эффективную защиту от точечной коррозии.

Сочетание этих методов обеспечивает наиболее эффективную защиту от точечной коррозии.

Регулярные испытания покажут, годится ли защитное покрытие для использования. Иногда такой тип тестирования просто невозможен. В таких случаях выполнение планового технического обслуживания и повторного нанесения защитных покрытий становится еще более важным.

Опасность воздействия

Фториды и йодиды в воде и других жидкостях, особенно в стоячем состоянии, могут привести к точечной коррозии. Питтинг ускоряется, когда металл подвергается воздействию раствора, содержащего:

- Хлорид

- Гипохлорит

- Ионы брома

- Сульфиды

- Вода (моноксид дигидрогена)

Окисление или воздействие молекул кислорода оказывает наибольшее влияние на точечную коррозию металлических сплавов из-за их электронного заряда. Контроль подачи кислорода к материалу помогает снизить риск точечной коррозии.

Как устранить точечную коррозию

Питтинговую коррозию сложнее предвидеть и обнаружить, чем равномерную коррозию. Как только начинается точечная коррозия, она имеет тенденцию быстро ускоряться, вызывая серьезные повреждения. Прерывание этого процесса требует быстрых действий по ремонту ямок.

Подходы к лечению точечной коррозии можно разделить на две основные категории: горячая и холодная.

Горячий ремонт

Горячий ремонт включает в себя приварку металла до требуемой толщины и заполнение пустот металлом. Однако сварка также может повредить металлы, особенно при многократном повторении.

Холодный ремонт

Холодный ремонт включает в себя нанесение эпоксидной смолы (сильный клей) на пораженные участки. По сравнению со сваркой эпоксидные смолы обычно могут выдерживать более высокие изменения температуры и давления, что делает их предпочтительным вариантом. Однако химическое воздействие может разрушить некоторые эпоксидные смолы.

В другом варианте используется технология холодного распыления. Холодное распыление наносит порошкообразные металлы со сверхзвуковой скоростью, в результате чего частицы деформируются и прилипают к поверхности. Применение холодного распыления может устранить точечную коррозию и создать износостойкие покрытия против новых повреждений.

Заключение

Если точечная коррозия вызвала повреждение, которое невозможно исправить, необходимо просто заменить материалы. Хотя этот подход является дорогостоящим, он обеспечивает безопасность и целостность строительных материалов.

Профилактика и техническое обслуживание являются ключом к предотвращению расходов, связанных с точечной коррозией. Сбалансируйте расходы на эффективную защиту от износа и текущий ремонт от коррозии с помощью Heartland Repair & Coatings.

Точечная коррозия и щелевая коррозия

Коррозия — разрушение технических материалов в результате химического взаимодействия с окружающей средой — является чрезвычайно дорогостоящей проблемой. Повреждение трубных систем из-за неконтролируемой коррозии является основной причиной потери прибыли для морских и прибрежных приложений, ежегодно обходясь в миллиарды долларов. Коррозию можно предотвратить, если компании знают, на что обращать внимание, и принимают упреждающие меры для снижения рисков коррозии, пока не стало слишком поздно.

Повреждение трубных систем из-за неконтролируемой коррозии является основной причиной потери прибыли для морских и прибрежных приложений, ежегодно обходясь в миллиарды долларов. Коррозию можно предотвратить, если компании знают, на что обращать внимание, и принимают упреждающие меры для снижения рисков коррозии, пока не стало слишком поздно.

Почти каждый металл, используемый в нашем мире, подвергается коррозии при определенных обстоятельствах. Существуют меры, которые можно предпринять для предотвращения коррозии в нефтегазовой отрасли, особенно на шельфе. Эти шаги требуют фундаментального понимания различных типов коррозии и их причин. Знание того, где искать коррозию, может свести к минимуму риски на нефтяных вышках и нефтеперерабатывающих заводах, существенно сэкономив время и деньги.

Заинтересованы в поиске подходящих материалов для морской и прибрежной среды? Примите меры для борьбы с коррозией с помощью Руководства по выбору материалов Swagelok.

ПОСМОТРЕТЬ РУКОВОДСТВО ПО ВЫБОРУ МАТЕРИАЛОВ

Как возникает коррозия

Коррозия возникает, когда атом металла окисляется жидкостью, что приводит к потере материала на поверхности металла. Возникающие в результате потери материала уменьшают толщину стенок деталей из углеродистых и низколегированных сталей, подверженных общей коррозии, что делает их склонными к механическим повреждениям.

Возникающие в результате потери материала уменьшают толщину стенок деталей из углеродистых и низколегированных сталей, подверженных общей коррозии, что делает их склонными к механическим повреждениям.

Системы металлических труб чаще всего используются для аналитических и технологических контрольно-измерительных приборов, гидравлических линий, а также в системах управления и инженерных сетях. Многие инженерные металлы, используемые в нефтегазовой промышленности, изготавливаются из нержавеющей стали, которая содержит более 10% хрома. Последний способствует образованию оксидного слоя, защищающего металлы от коррозии. Однако коррозия нержавеющей стали возникает, когда условия окружающей среды вызывают разрушение этого слоя.

Почти каждый металл подвергается коррозии при определенных обстоятельствах. Например, ржавчина является часто встречающимся побочным продуктом коррозии углеродистой стали в результате коррозии железа и образования оксида железа. Однако существует много других типов коррозии. Каждый тип представляет собой уникальную угрозу, которую необходимо учитывать при выборе оптимального материала для вашего приложения.

Каждый тип представляет собой уникальную угрозу, которую необходимо учитывать при выборе оптимального материала для вашего приложения.

Идентификация распространенных типов коррозии

Существует множество типов коррозии, которые могут нанести ущерб нефтегазовым установкам. Многие виды коррозии зависят от химического состава металла и условий эксплуатации. Пока вы читаете дальше, мы сосредоточимся на двух формах локальной коррозии нержавеющей стали: точечной и щелевой коррозии.

Точечная коррозия

Точечная коррозия возникает, когда разрушается защитный оксидный слой на поверхности нержавеющей стали, в результате чего голый металл под ним становится восприимчивым к потере электронов в результате окисления в присутствии агрессивного водного раствора. Эта электрохимическая реакция инициирует образование небольших полостей или «ямок».

Хотя эти ямки обычно обнаруживаются при тщательном визуальном осмотре, они могут расти достаточно глубоко, чтобы полностью пробить стенку трубы. Питтинговая коррозия также может способствовать возникновению трещин в компонентах, подвергающихся растяжению. Окружающая среда с более высокой концентрацией хлоридов, в том числе созданная в результате испарения осажденных капель соленой воды, подвержена точечной коррозии, особенно при высоких температурах.

Питтинговая коррозия также может способствовать возникновению трещин в компонентах, подвергающихся растяжению. Окружающая среда с более высокой концентрацией хлоридов, в том числе созданная в результате испарения осажденных капель соленой воды, подвержена точечной коррозии, особенно при высоких температурах.

При осмотре металлических труб на предмет точечной коррозии ищите красновато-коричневые отложения оксида железа, а также потенциальные ямки, которые могли образоваться на поверхности металла.

Щелевая коррозия

Подобно точечной коррозии, щелевая коррозия начинается с разрушения защитной оксидной пленки нержавеющей стали и продолжается с образованием мелких язв. Однако щелевая коррозия, как следует из названия, происходит не на виду, а в щелях.

В типичной жидкостной системе существуют щели между трубками и трубными опорами или зажимами, между соседними участками труб, а также под грязью и отложениями, которые могут скапливаться на поверхностях. Трещин практически невозможно избежать в трубных установках, а узкие щели представляют собой одну из самых больших опасностей для целостности нержавеющей стали. Щелевая коррозия возникает, когда морская вода диффундирует в щель, что приводит к химически агрессивной среде, в которой ионы, вызывающие коррозию, не могут легко диффундировать из щели. В таком случае вся поверхность внутри щели может подвергаться быстрой коррозии.

Щелевая коррозия возникает, когда морская вода диффундирует в щель, что приводит к химически агрессивной среде, в которой ионы, вызывающие коррозию, не могут легко диффундировать из щели. В таком случае вся поверхность внутри щели может подвергаться быстрой коррозии.

Щелевую коррозию можно наблюдать только визуально, когда с установленной трубки снят хомут. Важно помнить, что щелевая коррозия может возникать при более низких температурах, чем точечная коррозия, потому что требуется меньше усилий для создания «ямки» под геометрической щелью (например, трубным хомутом).

Как предотвратить коррозию

Во многих случаях коррозию можно свести к минимуму путем обучения персонала базовым знаниям о материалах:

Выбор материала: во-первых, рассмотрите выбор материалов для применения в трубках, от самой трубки до трубных опор и зажимов. Трубки из нержавеющей стали типа 316 хорошо работают во многих установках, если они содержатся в чистоте и температура не слишком высока. В более теплом климате, особенно в местах, где легко образуются солевые отложения, и в установках, где ржавчина от конструкционных балок и полов из углеродистой стали накапливается на поверхностях из нержавеющей стали, коррозия труб из нержавеющей стали типа 316 наблюдается легче.

В более теплом климате, особенно в местах, где легко образуются солевые отложения, и в установках, где ржавчина от конструкционных балок и полов из углеродистой стали накапливается на поверхностях из нержавеющей стали, коррозия труб из нержавеющей стали типа 316 наблюдается легче.

В этих случаях трубы из супераустенитной (например, 6Mo или 6HN) или супердуплексной (например, 2507) нержавеющей стали обеспечивают гораздо лучшую коррозионную стойкость. Более высокая текучесть и прочность на растяжение супердуплексной нержавеющей стали также упрощают создание систем, которые должны быть рассчитаны на более высокое максимально допустимое рабочее давление (МДРД). Чтобы избежать дорогостоящих ошибок и определить, какой материал подходит для вашего применения, свяжитесь с местным уполномоченным Центр продаж и обслуживания Swagelok для получения рекомендаций по выбору подходящих продуктов и материалов.

Размещение и проектирование: Для предотвращения коррозии необходимы тщательные методы работы системы, чтобы свести к минимуму количество мест, где может возникнуть щелевая коррозия. Один из способов уменьшить щели в трубной системе — избегать размещения трубок непосредственно у стен или друг против друга. При обнаружении щелевой коррозии трубок из нержавеющей стали типа 316 можно заменить трубки типа 316 на более устойчивые к коррозии, которые можно установить с помощью экономичных трубных фитингов типа 316. Компания Swagelok предлагает несколько специально разработанных комбинаций трубных обжимных фитингов из нержавеющей стали типа 316 с трубками из различных коррозионностойких сплавов.

Один из способов уменьшить щели в трубной системе — избегать размещения трубок непосредственно у стен или друг против друга. При обнаружении щелевой коррозии трубок из нержавеющей стали типа 316 можно заменить трубки типа 316 на более устойчивые к коррозии, которые можно установить с помощью экономичных трубных фитингов типа 316. Компания Swagelok предлагает несколько специально разработанных комбинаций трубных обжимных фитингов из нержавеющей стали типа 316 с трубками из различных коррозионностойких сплавов.

Коррозия и обучение материаловедению

Помимо этих простых мер, наилучший подход к предотвращению коррозии включает углубленное обучение и внедрение регулярной и надежной программы мониторинга коррозии. Компания Swagelok предлагает курсы по материаловедению, чтобы научить инженеров, технических специалистов и всех, кто участвует в процессе выбора материалов, правильно выбирать коррозионно-стойкие сплавы для жидкостных систем. Базовое понимание коррозии — как она выглядит, где возникает и по каким причинам — среди тех, кто каждый день работает с трубными системами, может предотвратить выход материала из строя и дорогостоящий ремонт.