Коррозия виды коррозии: Виды коррозии | Руководство по выбору материалов

Содержание

Коррозия металлов | Виды и условия возникновения коррозии металлов

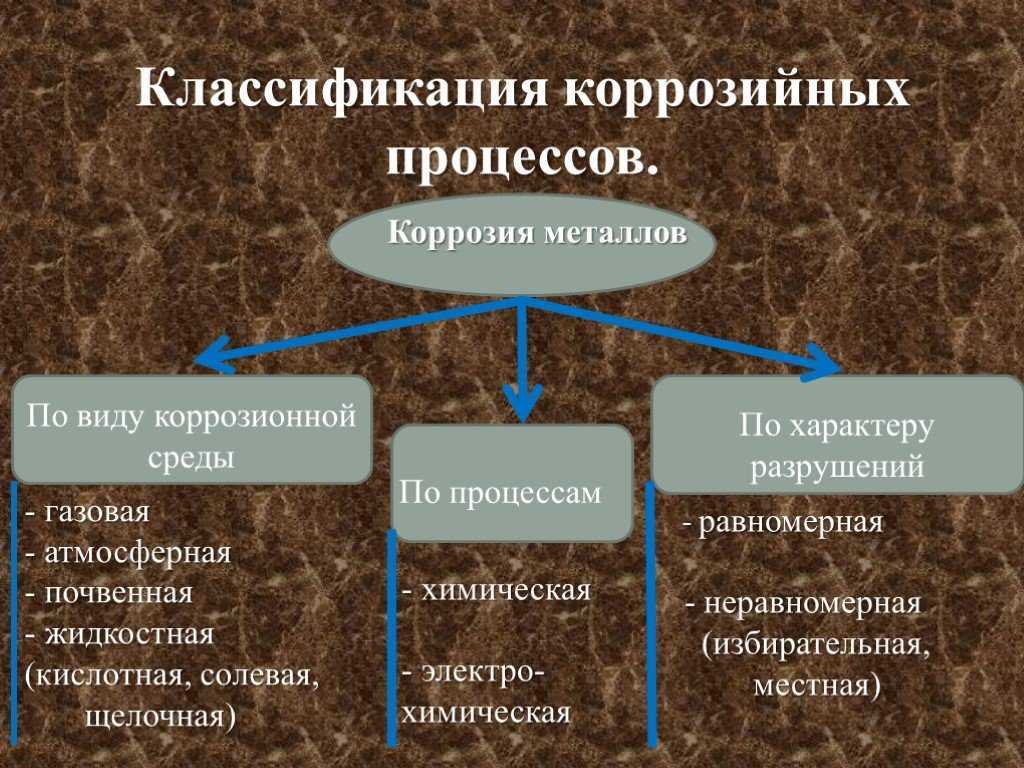

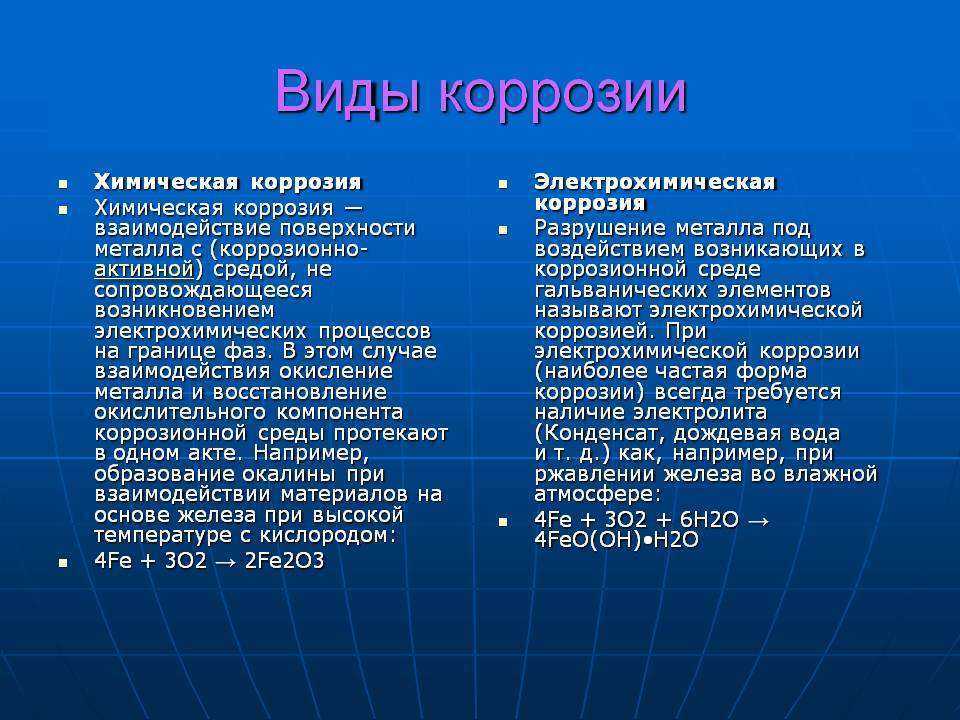

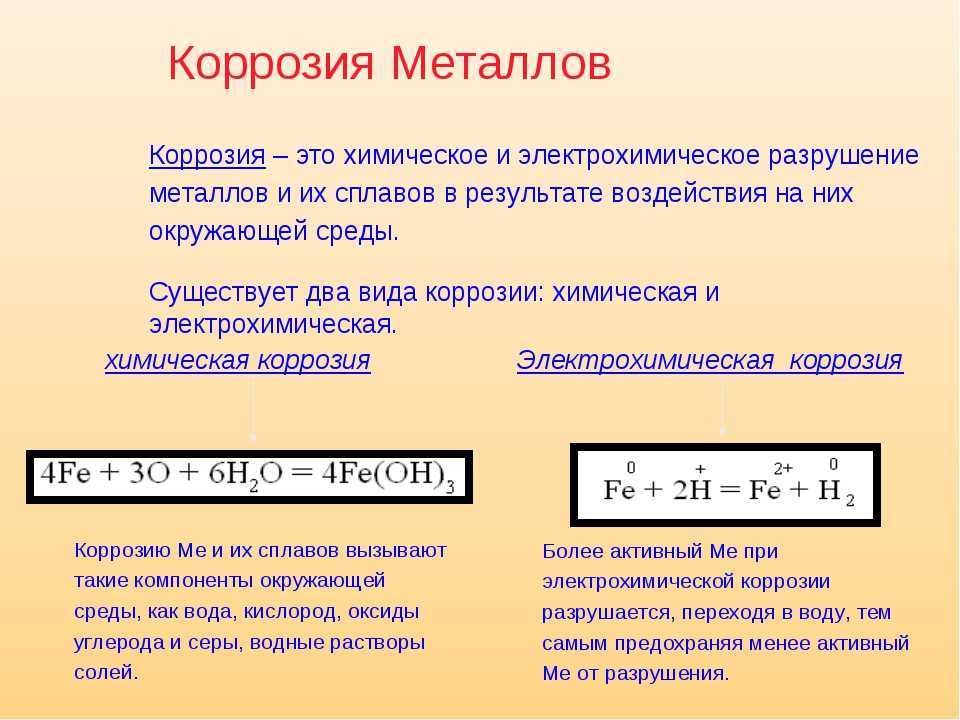

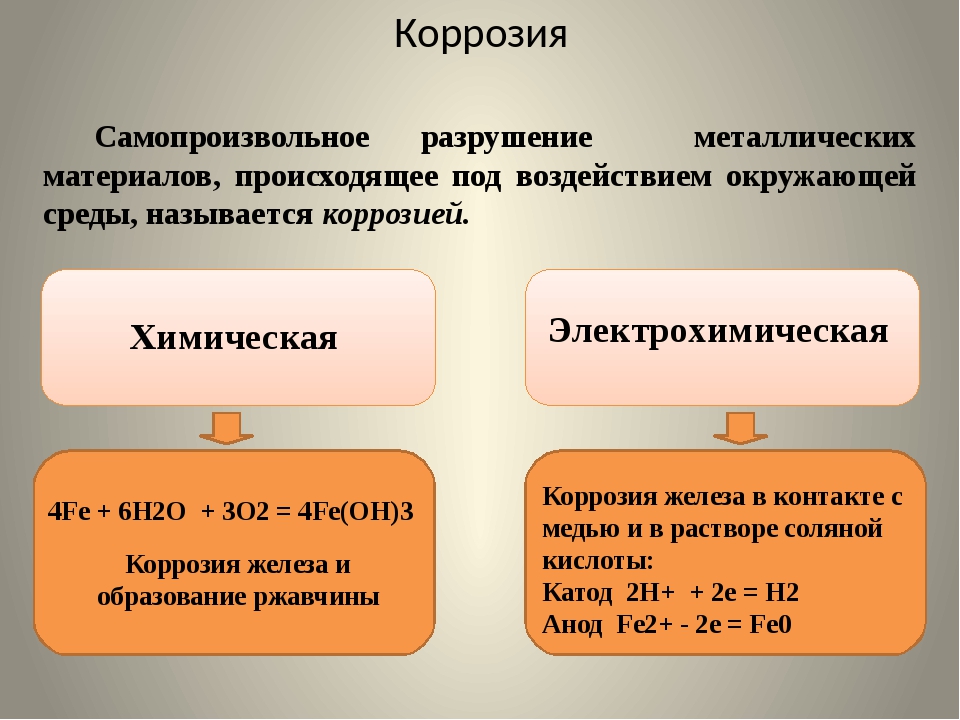

Существует два вида коррозии металлов, с различными механизмами протекания процесса: химический и электрохимический. В обоих случаях разрушение стали происходит вследствие ее взаимодействия с внешними средами.

- Химической коррозией называют процесс, который проходит в не проводящих электричество средах. Химическая коррозия появляется, к примеру, при нагреве металла с помощью высоких температур, при термической обработке либо горячей обработке давлением. На стальной поверхности в таком случае появляется пленка из различных химических соединений — оксидов, сульфидов и других.

- Электрохимическая коррозия в большинстве случаев подразумевает наличие электрического тока. Примером данного процесса могут служить ржавление конструкций и изделий из металла в атмосфере, коррозия стальной арматуры используемой в гидросооружениях и корпусах судов, как в речной, так и в морской воде и прочее.

Пристальное рассмотрение механизмов электрохимической коррозии наравне с химической показывает, что каких-либо существенных различий между ними нет. В некоторых случаях наблюдается постепенный переход электрохимической коррозии в химическую и, наоборот, в растворах электролитов механизм коррозии стали может носить двоякий характер.

В некоторых случаях наблюдается постепенный переход электрохимической коррозии в химическую и, наоборот, в растворах электролитов механизм коррозии стали может носить двоякий характер.

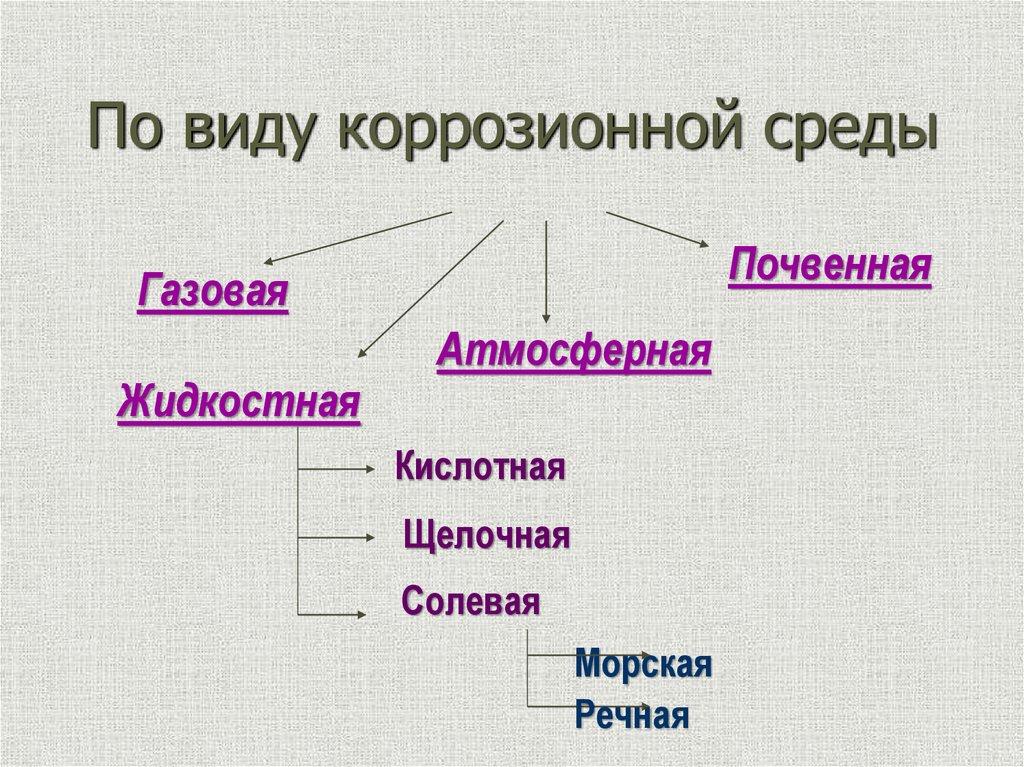

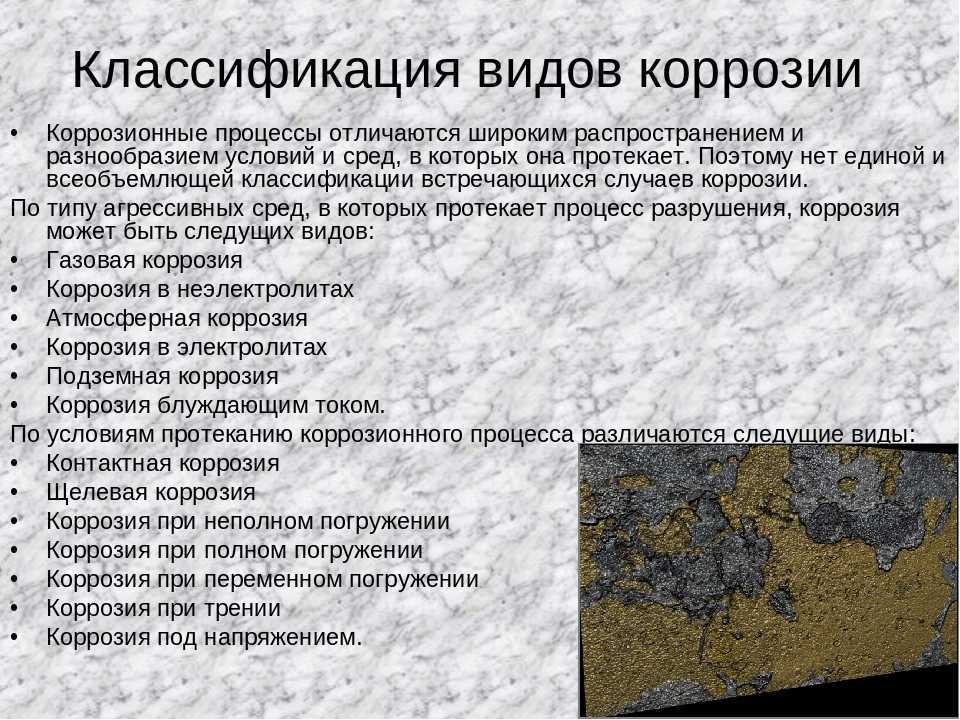

По условиям протекания коррозии бывают следующих типов:

- Газовая — коррозия стали при высоких температурах в газах.

- Коррозия в неэлектролитах (примером служит коррозия металлов в бензине).

- Коррозия в электролитах – процесс, протекающий в жидких средах которые проводят электричество.

- Атмосферная коррозия разнообразных конструкций из металла на воздухе.

- Почвенная (примером служит коррозия подземных трубопроводов).

- Контактная — электрохимическое разрушение стали, происходящее в процессе контакта нескольких металлов в электролите (примером служит коррозия деталей из медных сплавов, соприкасающихся с конструкциями из алюминия).

- Электрокоррозия либо коррозия внешним током (примером служит коррозия подземной трубы под действием блуждающих токов).

- Структурная — связанная с неоднородностью структуры металла; примером служит ускорение коррозионного процесса чугунного изделия помещенного в раствор серной кислоты из-за имеющихся в его составе включений графита.

- Коррозия при трении; примером служит разрушение при вращении шейки вала в морской воде.

- Коррозия под напряжением, которое изменяется по знаку и значению, что зачастую вызывает снижение предела выносливости металла — коррозионную усталость.

- Биокоррозия- коррозия стали под воздействием выделяемых микроорганизмами продуктов.

- Щелевая, протекающая в зазорах и небольших узких щелях между отдельными деталями.

По характеру и месту распределения коррозионных процессов различают межкристаллитную, сплошную и местную коррозии.

Сплошную коррозию отличает то, что коррозия охватывает всю поверхность металлического изделия, разрушая его почти равномерно. Этот вид коррозии довольно просто контролировать и оценивать.

Местная коррозия в основном сосредоточенна на некоторых участках поверхности материала. Это более опасный тип ржавления, так как он имеет значительную глубину, что приводит к выходу изделия из строя. Зачастую этот тип коррозии появляется в результате механических повреждений поверхности стального изделия.

Это более опасный тип ржавления, так как он имеет значительную глубину, что приводит к выходу изделия из строя. Зачастую этот тип коррозии появляется в результате механических повреждений поверхности стального изделия.

При межкристаллитной коррозии разрушение металла начинается с его поверхности и распространяется вглубь изделия, обычно по границам зерен. Коррозия межкристаллитного типа значительно снижает несущие способности стали, вызывает хрупкость металла. Этот вид коррозии часто встречается на практике и является очень опасным. Обычно ржавления происходит после термической обработки металлов либо сварки.

Наша продукция

Читайте также

Виды коррозии и влияние внешних условий

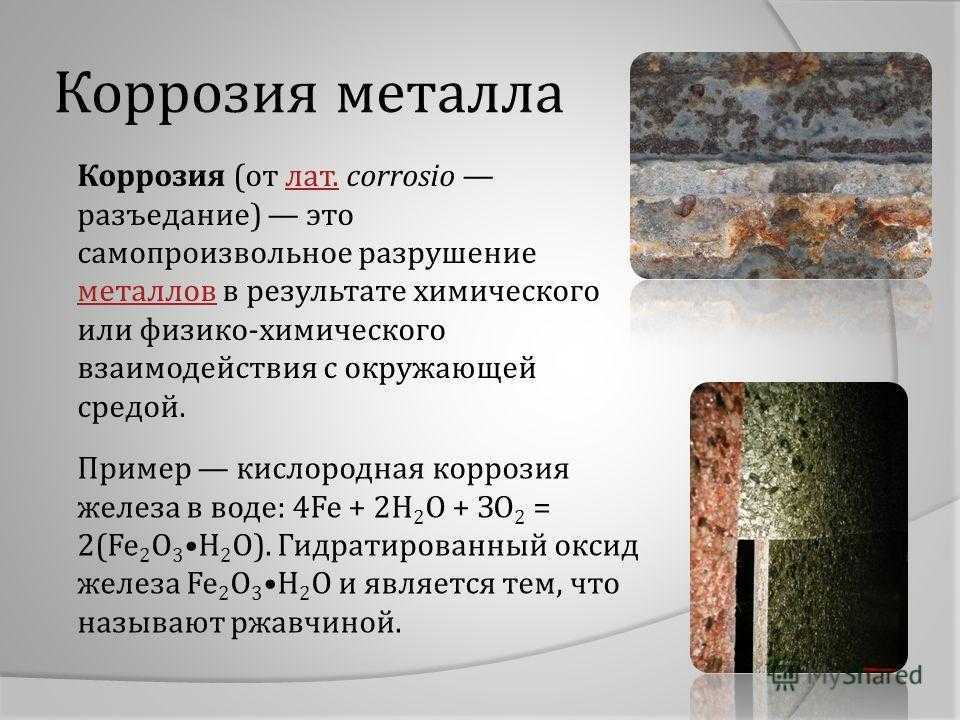

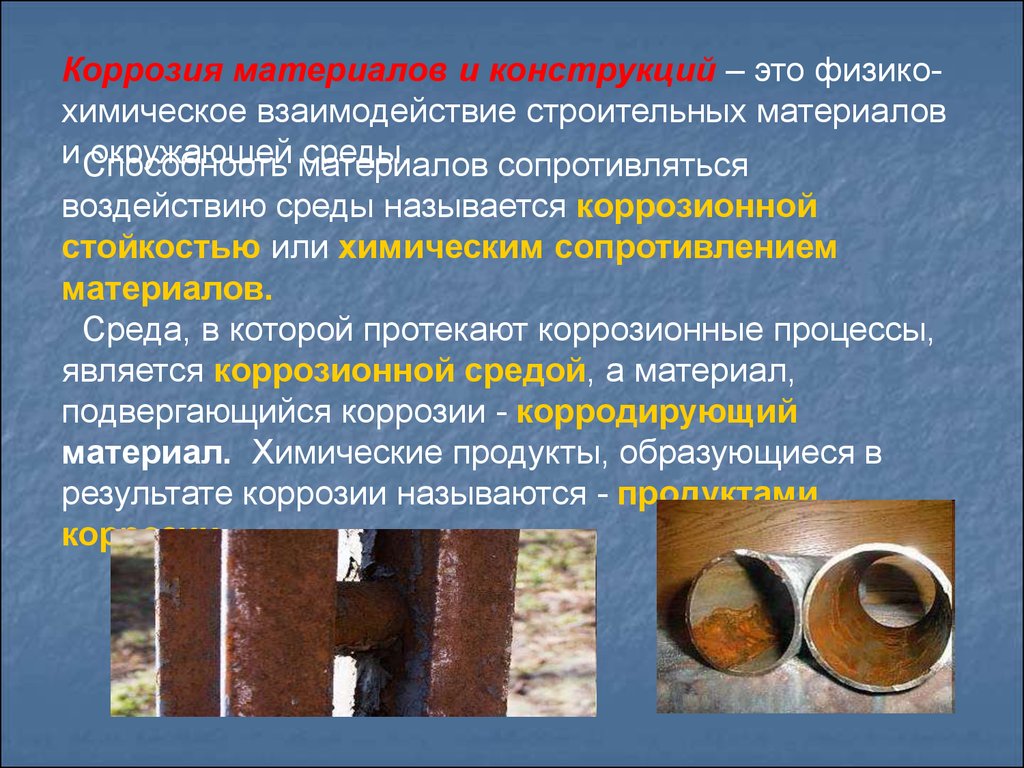

Коррозия — естественное явление, определяемое как разрушение твердых тел, вызванное химическими или электрохимическими процессами на их поверхности при взаимодействии с окружающей средой. Особую опасность представляет коррозия металлов, в частности стали. Коррозия может приводить к опасным и дорогостоящим повреждениям различных сооружений — от мостов и общественных зданий до сооружений в химической и обрабатывающей отраслях промышленности.

Коррозионное поражение металлоконструкций, является результатом химического и электрохимического воздействия внешней среды. На поверхности корродирующего металла выделяются анодные и катодные участки. При воздействии влаги происходит соединение анодных и катодных участков между собой. Скорость коррозии, особенно в местах с затрудненным проветриванием, может достигать более 0,4 мм в год. При наличии блуждающих токов коррозия обычно усиливается.

В целом, скорость коррозии возрастает, благодаря следующим факторам:

- рост относительной влажности;

- возникновение конденсации;

- возрастание загрязненности в атмосфере; загрязнители могут взаимодействовать со сталью и формировать разнородные налеты на поверхности металла.

Коррозия имеет место, если относительная влажность выше 80%, а температура выше 0° С. Однако, если присутствуют загрязнители, и/или гидроскопические соли, пленка влаги может образоваться и при более низких уровнях относительной влажности.

При оценке технического состояния конструкции, пораженных коррозией, необходимо определить вид коррозии, которая дает возможность правильно провести мероприятия по выбору метода очистки поверхности и восстановлению металлоконструкций.

КЛАССИФИКАЦИЯ ВИДОВ КОРРОЗИИ

По природе разрушения:

- химическая коррозия

- электрохимическая коррозия

- биохимическая коррозия

- электрокоррозия

По характеру разрушения:

- сплошная коррозия

- местная коррозия

- равномерная коррозия

- точечная коррозия (питтинг)

- язвенная коррозия

- коррозия пятнами

- расслаивающаяся коррозия

- подпленочная коррозия

- межкристаллитная коррозия

- селективная коррозия (избирательная)

- щелевая коррозия

Сплошная (равномерная) коррозия характеризуется относительно равномерным уменьшением толщины сечения элементов. Она обусловлена равномерным воздействием внешней среды на всю поверхность конструкции.

Она обусловлена равномерным воздействием внешней среды на всю поверхность конструкции.

Местная (локальная) коррозия сосредоточена на отдельных участках поверхности ме-талла. Характеризуется небольшой глубиной по сравнению с поперечными размерами прокорродировавших участков. Коррозия в виде пятен обычно обусловлена повышением агрессивности среды на локальных участках за счет попадания на поверхность защитного слоя агрессивных жидкостей и солей.

Язвенная коррозия (питтинг) отличается появлением на поверхности металла повреждений , глубина и поперечные размеры которых сопоставимы.

Подпленочная коррозия — результат развития местной и язвенной коррозии, которые развиваются по слоем антикоррозийного покрытия. Подпленочная коррозия нарушает адгезию покрывного слоя к металлу.

На корродирующей поверхности могут одновременно присутствовать один или несколько видов коррозии. Подпленочная коррозия переходит в язвенную или местную, а те, в свою очередь, могут перейти в сплошную.

Следует отметить, что приведенные выше виды коррозии присутствуют как на металлических поверхностях на открытом пространстве, так и во внутренних помещениях. Причем, если коррозия стальных конструкций, расположенных внутри зданий, укрытых от внешних воздействий, незначительна.

Типы коррозии и предотвращение — различные типы коррозии

Опубликовано в июне 2017 г.

В предыдущем посте мы обсудили основы коррозии — от фундаментальной химической реакции до типов сред, в которых может возникнуть коррозия. Поскольку коррозия чаще всего возникает в водной среде, теперь мы исследуем различные типы разрушения металла в таких условиях: коррозии. Он также является наиболее безобидным, поскольку степень атаки относительно легко оценить, а результирующее влияние на характеристики материала довольно легко оценить благодаря способности последовательно воспроизводить и тестировать явление. Этот тип коррозии обычно возникает на относительно больших участках поверхности материала.

Точечная коррозия

Точечная коррозия является одним из наиболее разрушительных видов коррозии, поскольку ее трудно предсказать, обнаружить и охарактеризовать. Точечная коррозия представляет собой локализованную форму коррозии, при которой либо локальная анодная точка, либо, чаще, катодная точка образуют небольшую коррозионную ячейку с окружающей нормальной поверхностью. После образования ямы она превращается в «дыру» или «полость», которая принимает одну из множества различных форм. Ямы обычно проникают с поверхности вниз в вертикальном направлении. Питтинговая коррозия может быть вызвана локальным разрывом или повреждением защитной оксидной пленки или защитного покрытия; это также может быть вызвано неоднородностью самой структуры металла. Точечная коррозия опасна тем, что может привести к разрушению конструкции при относительно небольших общих потерях металла.

Щелевая коррозия

Щелевая коррозия также является локализованной формой коррозии и обычно является результатом застойной микросреды, в которой существует разница в концентрации ионов между двумя участками металла. Щелевая коррозия возникает в защищенных зонах, например, под шайбами, головками болтов, прокладками и т. д., где доступ кислорода ограничен. Эти меньшие площади позволяют проникнуть коррозионному агенту, но не обеспечивают достаточной циркуляции внутри, истощая содержание кислорода, что предотвращает повторную пассивацию. По мере образования застойного раствора pH сдвигается от нейтрального. Этот растущий дисбаланс между щелью (микросреда) и внешней поверхностью (объемная среда) способствует более высокой скорости коррозии. Щелевая коррозия часто может возникать при более низких температурах, чем точечная коррозия. Правильная конструкция соединения помогает свести к минимуму щелевую коррозию.

Щелевая коррозия возникает в защищенных зонах, например, под шайбами, головками болтов, прокладками и т. д., где доступ кислорода ограничен. Эти меньшие площади позволяют проникнуть коррозионному агенту, но не обеспечивают достаточной циркуляции внутри, истощая содержание кислорода, что предотвращает повторную пассивацию. По мере образования застойного раствора pH сдвигается от нейтрального. Этот растущий дисбаланс между щелью (микросреда) и внешней поверхностью (объемная среда) способствует более высокой скорости коррозии. Щелевая коррозия часто может возникать при более низких температурах, чем точечная коррозия. Правильная конструкция соединения помогает свести к минимуму щелевую коррозию.

Межкристаллитная коррозия

При исследовании микроструктуры металла выявляются зерна, образующиеся при затвердевании сплава, а также границы зерен между ними. Межкристаллитная коррозия может быть вызвана примесями, присутствующими на этих границах зерен, или истощением или обогащением легирующим элементом на границах зерен. Межкристаллитная коррозия происходит вдоль этих зерен или рядом с ними, серьезно влияя на механические свойства металла, в то время как основная часть металла остается неповрежденной.

Межкристаллитная коррозия происходит вдоль этих зерен или рядом с ними, серьезно влияя на механические свойства металла, в то время как основная часть металла остается неповрежденной.

Примером межкристаллитной коррозии является осаждение карбида, химическая реакция, которая может происходить, когда металл подвергается воздействию очень высоких температур (например, 800°F — 1650°F) и/или локальным горячим работам, таким как сварка. В нержавеющих сталях во время этих реакций углерод «поглощает» хром, образуя карбиды и вызывая падение уровня хрома, оставшегося в сплаве, ниже 11%, необходимых для поддержания спонтанно формирующегося пассивного оксидного слоя. 304L и 316L представляют собой улучшенный химический состав нержавеющей стали 304 и 316, который содержит меньше углерода и обеспечивает наилучшую коррозионную стойкость к осаждению карбида.

Коррозионное растрескивание под напряжением (SCC)

Коррозионное растрескивание под напряжением (SCC) является результатом сочетания напряжения растяжения и агрессивной среды, часто при повышенных температурах. Коррозия под напряжением может возникнуть в результате внешнего напряжения, такого как фактические растягивающие нагрузки на металл или расширение/сжатие из-за быстрых изменений температуры. Это также может быть результатом остаточного напряжения, возникающего в процессе производства, например, при холодной штамповке, сварке, механической обработке, шлифовке и т. Д. При коррозии под напряжением большая часть поверхности обычно остается неповрежденной; однако в микроструктуре появляются мелкие трещины, из-за чего коррозию трудно обнаружить. Трещины обычно имеют хрупкий вид, формируются и распространяются в направлении, перпендикулярном местонахождению напряжения. Выбор подходящих материалов для данной среды (включая температуру и управление внешними нагрузками) может снизить вероятность катастрофического отказа из-за SCC.

Коррозия под напряжением может возникнуть в результате внешнего напряжения, такого как фактические растягивающие нагрузки на металл или расширение/сжатие из-за быстрых изменений температуры. Это также может быть результатом остаточного напряжения, возникающего в процессе производства, например, при холодной штамповке, сварке, механической обработке, шлифовке и т. Д. При коррозии под напряжением большая часть поверхности обычно остается неповрежденной; однако в микроструктуре появляются мелкие трещины, из-за чего коррозию трудно обнаружить. Трещины обычно имеют хрупкий вид, формируются и распространяются в направлении, перпендикулярном местонахождению напряжения. Выбор подходящих материалов для данной среды (включая температуру и управление внешними нагрузками) может снизить вероятность катастрофического отказа из-за SCC.

Гальваническая коррозия

Гальваническая коррозия представляет собой разрушение одного металла вблизи стыка или соединения, которое происходит, когда два электрохимически разнородных металла находятся в электрическом контакте в электролитической среде; например, когда медь находится в контакте со сталью в морской среде. Однако даже при выполнении этих трех условий существует множество других факторов, влияющих на вероятность и степень коррозии, например, температура и качество поверхности металлов. Крупные инженерные системы, в конструкции которых используются различные типы металлов, в том числе различные типы крепежных изделий и материалы, подвержены гальванической коррозии, если не соблюдать осторожность на этапе проектирования. Выбор металлов, которые находятся как можно ближе друг к другу в гальванической серии, помогает снизить риск гальванической коррозии.

Однако даже при выполнении этих трех условий существует множество других факторов, влияющих на вероятность и степень коррозии, например, температура и качество поверхности металлов. Крупные инженерные системы, в конструкции которых используются различные типы металлов, в том числе различные типы крепежных изделий и материалы, подвержены гальванической коррозии, если не соблюдать осторожность на этапе проектирования. Выбор металлов, которые находятся как можно ближе друг к другу в гальванической серии, помогает снизить риск гальванической коррозии.

Заключение

В водной среде металлы могут подвергаться не только однородной коррозии, но и различным видам локальной коррозии, включая точечную, щелевую, межкристаллитную, стрессовую и гальваническую коррозию. В областях, где коррозия вызывает беспокойство, изделия из нержавеющей стали предлагают ценность и защиту от этих угроз. Благоприятный химический состав нержавеющей стали делает ее устойчивой ко многим распространенным коррозионным воздействиям, оставаясь при этом значительно более доступным по цене, чем специальные сплавы, такие как титан и сплавы Inconel®.

Нержавеющая сталь представляет собой высоколегированную низкоуглеродистую сталь с высоким (не менее 11%) содержанием хрома. Под воздействием насыщенной кислородом среды хром вступает в реакцию, образуя пассивный оксидный слой на поверхности металла, замедляя дальнейшее окисление и обеспечивая качество самовосстановления, что помогает противостоять равномерной и локальной коррозии. Никель помогает стабилизировать микроструктуру, повышая устойчивость к SCC. Марганец в умеренных количествах и в сочетании с никелем будет выполнять многие функции, присущие никелю, и помогает предотвратить точечную коррозию. Добавление молибдена (дополнительный элемент в нержавеющей стали типа 316, повышающий ее характеристики по сравнению с нержавеющей сталью типа 304) помогает повысить стойкость к точечной и щелевой коррозии. Пониженное содержание углерода, например, в стали 304L и 316L, поможет предотвратить межкристаллитную коррозию. Наконец, азот, хотя и не является основным элементом в составе нержавеющей стали, повышает устойчивость к точечной коррозии. Выбор нержавеющей стали может помочь значительно снизить риск коррозии и обеспечить долгосрочную экономию, избегая затрат, связанных с повторной установкой некачественных продуктов.

Выбор нержавеющей стали может помочь значительно снизить риск коррозии и обеспечить долгосрочную экономию, избегая затрат, связанных с повторной установкой некачественных продуктов.

По вопросам о различных типах коррозии или о нашем предложении из нержавеющей стали, пожалуйста, обращайтесь к нам.

Формы коррозии — Catwell

Существует множество различных типов коррозии, каждый из которых можно классифицировать по причине химического разрушения металла. В этой статье рассказывается о 10 распространенных типах коррозии, включая гальваническую коррозию и коррозию под действием потока.

Некоторые из перечисленных ниже форм коррозии уникальны, но все они более или менее взаимосвязаны.

Равномерная коррозия

Равномерная или общая коррозия определяется как тип коррозионного воздействия, более или менее распределенного по всей открытой поверхности металла. Равномерная коррозия является распространенной формой, встречающейся в черных металлах и сплавах, не защищенных поверхностными покрытиями и/или катодной защитой.

Равномерная коррозия является распространенной формой, встречающейся в черных металлах и сплавах, не защищенных поверхностными покрытиями и/или катодной защитой.

Гальваническая коррозия

Гальваническая коррозия – это ускоренная коррозия металла из-за контакта с более благородным металлом в электролите. Для прогнозирования этого вида коррозии используется гальванический ряд металлов и сплавов.

Коррозия была важной темой в истории строительства с тех пор, как человечество начало использовать заклепки для сборки кораблей.

Концентрационные камеры

Концентрационная камера представляет собой форму гальванической коррозии. Так же, как соединение двух разнородных металлов вызывает коррозию, так и разное состояние внутри электролита. Коррозия возникает при контакте двух или более участков одной и той же поверхности металла с растворами электролитов разной концентрации. Один и тот же металл имеет разные электрические свойства в присутствии разных концентраций одного и того же электролита.

Дифференциальная аэрация (ячейка концентрации кислорода) и концентрация ионов (ячейка концентрации соли) создают разные полярности (анодная и катодная области). Различия в концентрации растворенного кислорода приводят к локальной коррозии металла в скрытых местах, например, под отложениями или в трещинах.

Узнайте больше о коррозии

Щелевая коррозия

Щелевая коррозия представляет собой локализованное воздействие на металл, прилегающий к щели между двумя соединяемыми поверхностями (два металла или щели металл-неметалл). Хорошей практикой проектирования считается избегать, если это возможно, всех форм и соединений, которые образуют щели, в которые кислород не имеет свободного доступа. На щелевую коррозию влияют различные факторы:

- Состав металлического сплава, металлографическая структура.

- Условия окружающей среды, такие как pH, концентрация кислорода, концентрация хлоридов и температура.

- Геометрические особенности щелей, шероховатость поверхности

Точечная коррозия

Питтинговая коррозия представляет собой локальное явление, ограниченное небольшими участками. Питтинговая коррозия обычно наблюдается на пассивных металлах и сплавах, таких как алюминиевые сплавы, нержавеющая сталь и сплавы, когда оксидная пленка химически или механически повреждена и не подвергается повторной пассивации. Образующиеся ямки могут быть узкими и глубокими, что может быстро продырявить металлическую стенку. Склонность к точечной коррозии можно предсказать путем измерения потенциала точечной коррозии, и ее можно предотвратить путем правильного выбора материалов, контроля концентрации хлоридов и катодной защиты.

Питтинговая коррозия обычно наблюдается на пассивных металлах и сплавах, таких как алюминиевые сплавы, нержавеющая сталь и сплавы, когда оксидная пленка химически или механически повреждена и не подвергается повторной пассивации. Образующиеся ямки могут быть узкими и глубокими, что может быстро продырявить металлическую стенку. Склонность к точечной коррозии можно предсказать путем измерения потенциала точечной коррозии, и ее можно предотвратить путем правильного выбора материалов, контроля концентрации хлоридов и катодной защиты.

Избирательная коррозия

Внутренняя структура металла или сплава иногда влияет на коррозию и приводит к избирательному коррозионному воздействию. Примерами являются децинкификация, деалюминификация и межкристаллитная коррозия. Локализованное воздействие на границах зерен в металле или сплаве или ближе к ним можно назвать межкристаллитной коррозией.

Эрозионная коррозия

Эрозионная коррозия — это ухудшение свойств металлов и сплавов из-за относительного движения металлических поверхностей и агрессивных жидкостей. В зависимости от скорости этого движения происходит истирание. Для этого типа коррозии характерны борозды и неровности поверхности. Средства ограничения эрозионно-коррозионного и абразивно-коррозионного воздействия заключаются в выборе более стойкого материала и усовершенствовании конструкции.

В зависимости от скорости этого движения происходит истирание. Для этого типа коррозии характерны борозды и неровности поверхности. Средства ограничения эрозионно-коррозионного и абразивно-коррозионного воздействия заключаются в выборе более стойкого материала и усовершенствовании конструкции.

Кавитационная коррозия

Кавитационная коррозия представляет собой особую форму эрозии, вызванную «схлопыванием» пузырьков газа на поверхности металла, что приводит к образованию язв на поверхности металла. Это часто связано с внезапными изменениями давления, связанными с гидродинамическими параметрами воды (например, лопасти гребного винта). Хотя обрушение небольшой полости является относительно низкоэнергетическим событием, сильно локализованные обрушения могут со временем разрушать металлы. Питтинг, вызванный разрушением полостей, приводит к сильному износу компонентов и может значительно сократить срок службы гребного винта или насоса. Несмотря на то, что катодная защита несколько снижает кавитацию, основными мерами по устранению кавитационной эрозии являются обеспечение хорошего состояния поверхности и надлежащего стока воды.