Коррозия виды коррозии: Виды коррозии | Руководство по выбору материалов

Содержание

Коррозия металла – виды и способы защиты – рекомендации от ТК Газметаллпроект

Коррозийные процессы представляют наиболее реальную угрозу для металлических конструкций. Вне зависимости от толщины стали, ржавчина способна быстро привести материал в негодность. В некоторых случаях, при небольших повреждениях, развитие коррозии удается остановить, а последствия ликвидировать. Чаще всего приходится менять металлические элементы полностью. Поэтому защита стали от коррозии является первоочередной задачей при строительстве и эксплуатации конструкций.

Причины и последствия образования коррозии на металле

В идеальных условиях любой металл сохраняет свои характеристики в течение длительного периода времени. Даже если в состав материала не входят дополнительные примеси, отсутствие внешних воздействий позволяет сохранять прочность и жесткость конструкции. В реальной жизни таких условий добиться практически невозможно. Коррозийные процессы могут быть вызваны следующими причинами:

- повышенная влажность воздуха, за счет которой металл постоянно подвергается значительным нагрузкам и очень быстро начинает окисляться;

- выпадение осадков на незащищенную поверхность стали также влечет за собой распространение очагов коррозии;

- часто причиной окисления металла являются блуждающие токи, присутствующие на поверхности изделия;

- атмосфера с различным содержанием химически активных элементов также может вызвать увеличение скорости распространения коррозии.

На начальном этапе окисления на поверхности металла становятся заметны яркие пятна, впоследствии металл полностью покрывается ржавчиной. Если не обращать внимания на подобные явления, со временем коррозия проникает внутрь изделия, полностью разрушая его.

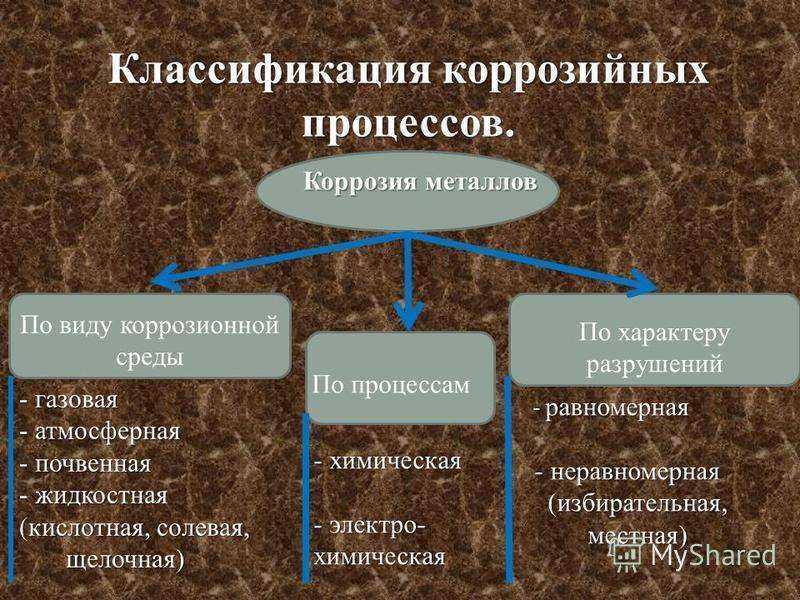

Разновидности коррозийных процессов

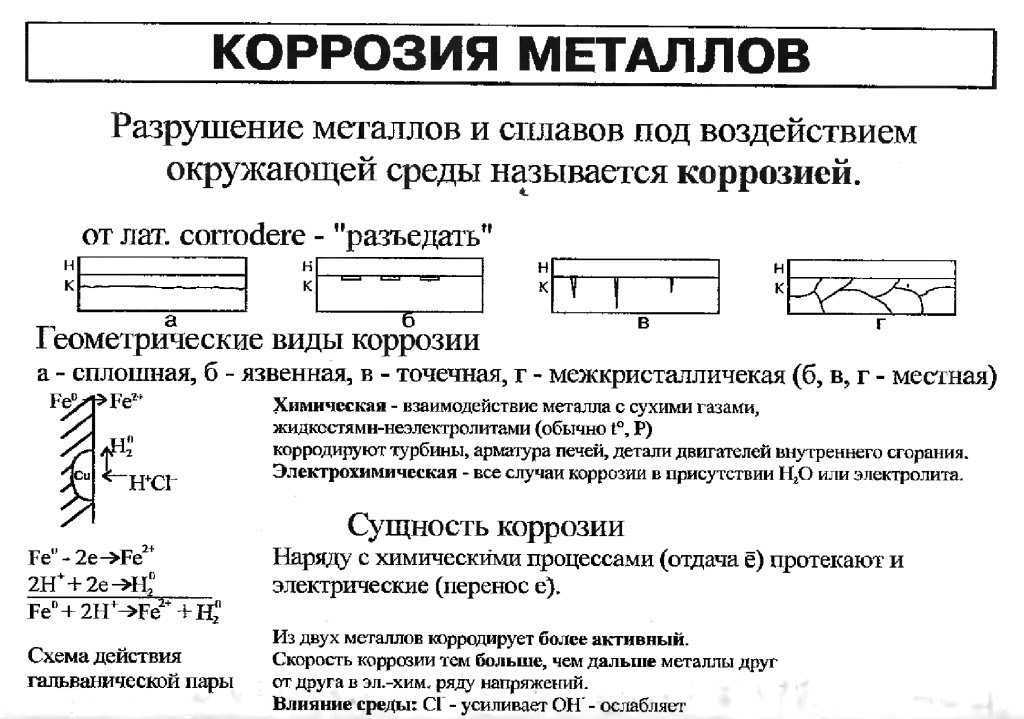

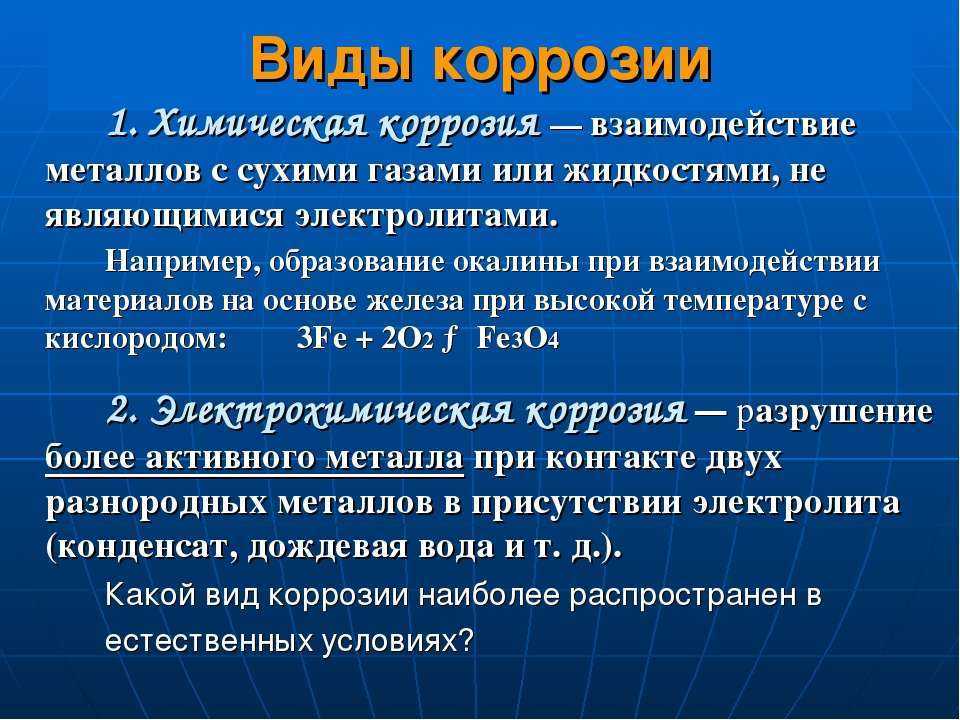

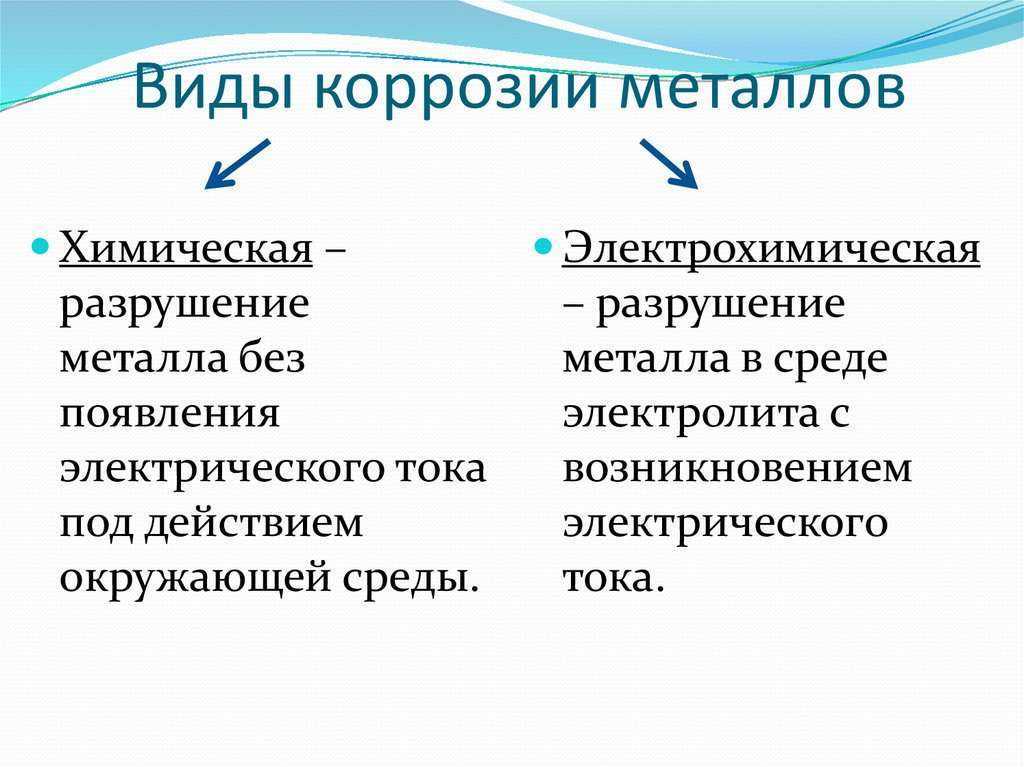

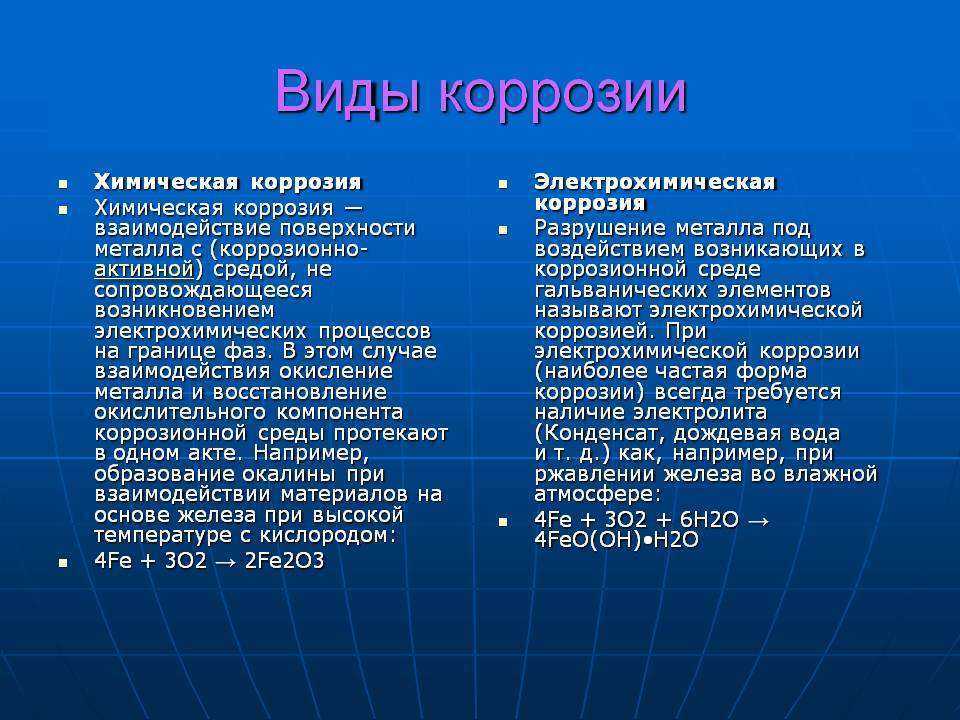

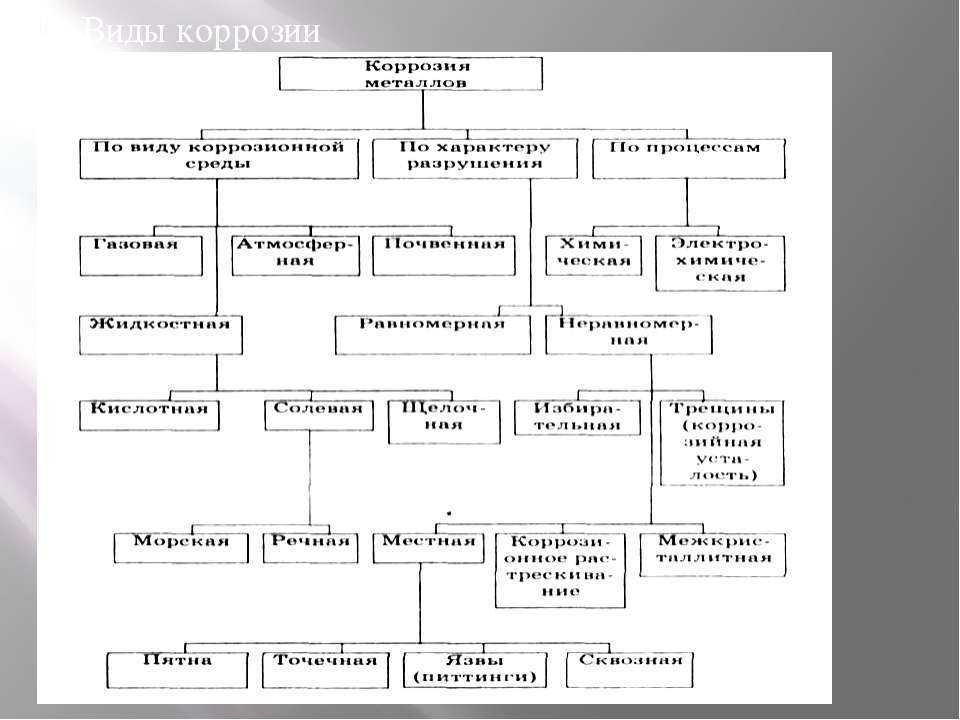

Коррозия стали по типу может быть химической и электротехнической. В первом случае атомы металла и окислителя вступают в реакцию и образуют прочные связи. Образовавшаяся структура не проводит электричество, в отличие от первоначального состава изделия. Для электротехнической коррозии характерно полное разложение металла, который становится непригоден в дальнейшей эксплуатации.

Кроме химической и электротехнической можно выделить и другие виды коррозии:

- чаще других встречается газовая коррозия, протекающая при высокой температуре и минимальном содержании влаги в рабочей среде;

- атмосферная коррозия развивается при нахождении металлического изделия в газовой среде высокой влажности;

- биологические микроорганизмы также могут оказывать негативное влияние на прочность и целостность стальных конструкций, вызывая окисление материала;

- при взаимодействии различных металлов, состав и стационарный потенциал которых отличается, пятна ржавчины могут появиться в точках соприкосновения изделий;

- воздействие радиоактивного излучения приводит к разрушению структуры стали и развитию коррозийных процессов.

В большинстве случаев сложно выделить какой-то один вид коррозии, негативно воздействующий на состояние металлоконструкций. Разрушение и деградация стали вызвана влиянием нескольких факторов, таких как повышенная влажность, неблагоприятный состав атмосферы, биологическая активность микроорганизмов, радиационный фон. Единственным способом исключить или снизить скорость распространения коррозии является защита материала специальными составами и средствами.

Технология защиты стали от возникновения и развития коррозии

Оптимальным вариантом для исключения коррозии является использование при строительстве и монтаже специальных марок стали, неподверженных окислению. В противном случае от собственника металлоконструкций потребуется обеспечить своевременную защиту стали от окисления. Возможными вариантами подобного подхода являются:

- поверхностная обработка металла специальными составами, устойчивыми к атмосферным воздействиям;

- металлизация конструкций, также выполняемая поверхностным методом;

- легирование стали специальными составами, особенностью которых является устойчивость к окислительным процессам;

- непосредственное воздействие на окружающую химическую среду с целью изменения ее состава.

Каждая из указанных методик имеет свои достоинства и условия использования. Выбор способа зависит от текущего состояния стальной конструкции, интенсивности развития коррозии, условий эксплуатации металлических изделий.

Поверхностная обработка металла

Самым простым и наиболее распространенным способом является механическая обработка стали. Конструкция окрашивается эмалями и красками с высоким содержанием алюминия. В результате полностью перекрывается доступ окружающего воздуха к металлу. Простота и невысокая стоимость технологии являются ее основными достоинствами. К минусам можно отнести недолговечность покрытия и необходимость периодически его обновлять.

Химическая обработка металла

Отличным способом защиты стали от коррозии является ее обработка химическим способом. На поверхности создается тонкая и прочная пленка, наличие которой предотвращает проникновение к металлу влаги и других негативных сред. Технология применяется только с использованием специальных средств, а ее стоимость доступна не каждому собственнику металлоконструкций.

Металлизация и легирование

Нанесение слоя цинка, хрома, серебра или алюминия также является отличным способом обработки стали. Металлизация и легирование позволяет создать на поверхности стали дополнительный слой металла, устойчивого к воздействию окружающей среды. Способ обработки меняется в зависимости от используемого сплава, эффективность метода доказана на практике.

Изменение окружающей среды

Для многих металлоконструкций и изделий, работающих в замкнутом пространстве, гораздо выгоднее создать благоприятные условия. В таких случаях используется технология вакуумирования, в камеру закачивают различные по составу газы. В результате исключается контакт металла и окружающей среды, процессы коррозии полностью отсутствуют.

Каждая из указанных технологий имеет свой диапазон использования. При этом бороться с коррозией необходимо сразу после начала использования металлоконструкций. В противном случае окисление металла будет необратимым, изделие придется ремонтировать или полностью менять гораздо раньше требуемого срока эксплуатации.

Типы коррозии металла: атмосферная, почвенная, щелевая

В технической терминологии под понятием «коррозия» понимают разрушение разных видов металлов вследствие их взаимодействия с атмосферными факторами. Скорость развития и масштабность распространения коррозии обусловлена разными причинами.

Именно поэтому сегодня не существует универсальных способов защиты металлоконструкций от негативного воздействия коррозийных процессов. Однако в зависимости от разновидности коррозийного процесса используются разные технологические решения.

На основании показателя активности и скорости протекания выделяют отдельные типы коррозии металлов – химическая и электрохимическая. В первом случае реакция наблюдается вследствие взаимодействия металла со средой с минимальной электропроводимостью. Благодаря этому во время реакции отсутствует эффект электростатики.

Во втором случае реакция протекает при воздействии на металл среды с высокой электрической проводимостью (электролит). Как правило, электрохимическая реакция возникает в воде, атмосфере и почве, а также в кислотных, солевых и щелочных растворах.

Как правило, электрохимическая реакция возникает в воде, атмосфере и почве, а также в кислотных, солевых и щелочных растворах.

Классификация коррозии в зависимости от типа окружающей среды

Атмосферная коррозия

Это один из самых распространенных видов коррозии, который в зависимости от объема влаги, воздействующей на металлическую поверхность, также классифицируется как мокрая, сухая и влажная коррозия. При этом в зависимости от агрессивности атмосферы выделяют следующие виды атмосферной коррозии, которая может проявляться:

- в промышленности;

- сельской местности;

- приморских районах;

- при специфическом загрязнении окружающей среды.

Главные особенности атмосферной коррозии проявляются в скорости ее распространения. На этот фактор оказывают влияние такие параметры, как температура, уровень влажности, состав металла, качество его поверхности, особенности состава окружающей среды, а также другие параметры.

Почвенная коррозия

Коррозийные процессы, проходящие с металлами в грунте или под землей, оказывают на их эксплуатационные характеристики разрушительное воздействие. Существует не только почвенная коррозия металлов, но также процесс, который возникает после воздействия внешних и блуждающих электротоков.

Под напряжением коррозийные процессы протекают вследствие одновременного воздействия на поверхность металлоконструкций коррозийной среды и механических напряжений. Как следствие, на поверхности металлоконструкции может наблюдаться коррозийное растрескивание или коррозийная усталость. Это зависит от вида и интенсивности напряжения.

Щелевая коррозия металла

Щелевая коррозия развивается вследствие контакта изделий в электропроводящих средах, имеющих разные электрохимические характеристики. Помимо этого различают коррозийные процессы в зависимости от разновидности и сложности вызываемых повреждений – это сплошная (или общая) и местная (или локальная) коррозия.

Между тем, сплошная коррозия может быть равномерной (процесс проходит с одинаковой скоростью по всей площади металлоконструкции) и неравномерной (на разных участках детали процесс протекает с разной скоростью).

Локальный коррозийный процесс классифицируют на сосредоточенный (проявляется в виде пятен, язв, точек и др.) и подповерхностный (транс- и межкристаллитный, структурно-избирательный).

Более опасной и разрушительной считается локальная коррозия, поскольку она образует дефекты (свищи и трещины в стенах емкостей и трубопроводов), которые стремительно снижают прочностные и функциональные характеристики конструкции.

Если же говорить об изделиях, поверхность которых обработана по технологии горячего цинкования, то в данном случае большую угрозу несет общая коррозия. Она вызывает разрушение защитного слоя, что приводит к утрате изделием первоначального привлекательного внешнего вида.

Также для продукции, имеющей цинковый слой, нанесенный горячим цинкованием, опасность несет коррозия под напряжением (разрушение происходит на наиболее напряженных участках детали) и точечная (питтинговая) коррозия (по аналогичным причинам).

Заказывайте оцинковку металла в Точинвест Цинк

Каждый клиент при обращении в нашу компанию получает следующие преимущества:

- Компания работает с 2007 года, имеет в своем распоряжении 3 производственных цеха для горячего цинкования.

- Мощность предприятия с многолетним опытом составляет 120 000 тонн в год.

- Оперативное проведение работ, независимо от сложности и объема.

- Наше предприятие является обладателем самой глубокой ванны для горячего цинкования в ЦФО – глубина составляет 3.43 м.

- Наносим цинковое покрытие на различные виды металлоконструкций, включая габаритные.

- Нанесение покрытия по технологии горячего цинкования специалисты выполняют в соответствие с требованиями ГОСТ 307-89.

Работы проводятся на современном оборудовании чешской компании EKOMOR и немецко-австрийской компании KVK KOERNER.

Вернуться к статьям

Поделиться статьей

Типы коррозии и предотвращение — различные типы коррозии

Опубликовано в июне 2017 г.

В предыдущем посте мы обсудили основы коррозии — от фундаментальной химической реакции до типов сред, в которых может возникнуть коррозия. Поскольку коррозия чаще всего возникает в водной среде, теперь мы исследуем различные типы разрушения металла в таких условиях: коррозии. Он также является наиболее безобидным, поскольку степень атаки относительно легко оценить, а результирующее влияние на характеристики материала довольно легко оценить благодаря способности последовательно воспроизводить и тестировать явление. Этот тип коррозии обычно возникает на относительно больших участках поверхности материала.

Точечная коррозия

Точечная коррозия является одним из наиболее разрушительных видов коррозии, поскольку ее трудно предсказать, обнаружить и охарактеризовать. Точечная коррозия представляет собой локализованную форму коррозии, при которой либо локальная анодная точка, либо, чаще, катодная точка образуют небольшую коррозионную ячейку с окружающей нормальной поверхностью. После образования ямы она превращается в «дыру» или «полость», которая принимает одну из множества различных форм. Ямы обычно проникают с поверхности вниз в вертикальном направлении. Питтинговая коррозия может быть вызвана локальным разрывом или повреждением защитной оксидной пленки или защитного покрытия; это также может быть вызвано неоднородностью самой структуры металла. Точечная коррозия опасна тем, что может привести к разрушению конструкции при относительно небольших общих потерях металла.

После образования ямы она превращается в «дыру» или «полость», которая принимает одну из множества различных форм. Ямы обычно проникают с поверхности вниз в вертикальном направлении. Питтинговая коррозия может быть вызвана локальным разрывом или повреждением защитной оксидной пленки или защитного покрытия; это также может быть вызвано неоднородностью самой структуры металла. Точечная коррозия опасна тем, что может привести к разрушению конструкции при относительно небольших общих потерях металла.

Щелевая коррозия

Щелевая коррозия также является локализованной формой коррозии и обычно является результатом застойной микросреды, в которой существует разница в концентрации ионов между двумя участками металла. Щелевая коррозия возникает в защищенных зонах, например, под шайбами, головками болтов, прокладками и т. д., где доступ кислорода ограничен. Эти меньшие площади позволяют проникнуть коррозионному агенту, но не обеспечивают достаточной циркуляции внутри, истощая содержание кислорода, что предотвращает повторную пассивацию. По мере образования застойного раствора pH сдвигается от нейтрального. Этот растущий дисбаланс между щелью (микросреда) и внешней поверхностью (объемная среда) способствует более высокой скорости коррозии. Щелевая коррозия часто может возникать при более низких температурах, чем точечная коррозия. Правильная конструкция соединения помогает свести к минимуму щелевую коррозию.

По мере образования застойного раствора pH сдвигается от нейтрального. Этот растущий дисбаланс между щелью (микросреда) и внешней поверхностью (объемная среда) способствует более высокой скорости коррозии. Щелевая коррозия часто может возникать при более низких температурах, чем точечная коррозия. Правильная конструкция соединения помогает свести к минимуму щелевую коррозию.

Межкристаллитная коррозия

При исследовании микроструктуры металла выявляются зерна, образующиеся при затвердевании сплава, а также границы зерен между ними. Межкристаллитная коррозия может быть вызвана примесями, присутствующими на этих границах зерен, или истощением или обогащением легирующим элементом на границах зерен. Межкристаллитная коррозия происходит вдоль этих зерен или рядом с ними, серьезно влияя на механические свойства металла, в то время как основная часть металла остается неповрежденной.

Примером межкристаллитной коррозии является осаждение карбида, химическая реакция, которая может происходить, когда металл подвергается воздействию очень высоких температур (например, 800°F — 1650°F) и/или локальным горячим работам, таким как сварка. В нержавеющих сталях во время этих реакций углерод «поглощает» хром, образуя карбиды и вызывая падение уровня хрома, оставшегося в сплаве, ниже 11%, необходимых для поддержания спонтанно формирующегося пассивного оксидного слоя. 304L и 316L представляют собой улучшенный химический состав нержавеющей стали 304 и 316, который содержит меньше углерода и обеспечивает наилучшую коррозионную стойкость к осаждению карбида.

В нержавеющих сталях во время этих реакций углерод «поглощает» хром, образуя карбиды и вызывая падение уровня хрома, оставшегося в сплаве, ниже 11%, необходимых для поддержания спонтанно формирующегося пассивного оксидного слоя. 304L и 316L представляют собой улучшенный химический состав нержавеющей стали 304 и 316, который содержит меньше углерода и обеспечивает наилучшую коррозионную стойкость к осаждению карбида.

Коррозионное растрескивание под напряжением (SCC)

Коррозионное растрескивание под напряжением (SCC) является результатом сочетания напряжения растяжения и агрессивной среды, часто при повышенных температурах. Коррозия под напряжением может возникнуть в результате внешнего напряжения, такого как фактические растягивающие нагрузки на металл или расширение/сжатие из-за быстрых изменений температуры. Это также может быть результатом остаточного напряжения, возникающего в процессе производства, например, при холодной штамповке, сварке, механической обработке, шлифовке и т. Д. При коррозии под напряжением большая часть поверхности обычно остается неповрежденной; однако в микроструктуре появляются мелкие трещины, из-за чего коррозию трудно обнаружить. Трещины обычно имеют хрупкий вид, формируются и распространяются в направлении, перпендикулярном местонахождению напряжения. Выбор подходящих материалов для данной среды (включая температуру и управление внешними нагрузками) может снизить вероятность катастрофического отказа из-за SCC.

Д. При коррозии под напряжением большая часть поверхности обычно остается неповрежденной; однако в микроструктуре появляются мелкие трещины, из-за чего коррозию трудно обнаружить. Трещины обычно имеют хрупкий вид, формируются и распространяются в направлении, перпендикулярном местонахождению напряжения. Выбор подходящих материалов для данной среды (включая температуру и управление внешними нагрузками) может снизить вероятность катастрофического отказа из-за SCC.

Гальваническая коррозия

Гальваническая коррозия представляет собой разрушение одного металла вблизи стыка или соединения, которое происходит, когда два электрохимически разнородных металла находятся в электрическом контакте в электролитической среде; например, когда медь находится в контакте со сталью в морской среде. Однако даже при выполнении этих трех условий существует множество других факторов, влияющих на вероятность и степень коррозии, например, температура и качество поверхности металлов. Крупные инженерные системы, в конструкции которых используются различные типы металлов, в том числе различные типы крепежных изделий и материалы, подвержены гальванической коррозии, если не соблюдать осторожность на этапе проектирования. Выбор металлов, которые находятся как можно ближе друг к другу в гальванической серии, помогает снизить риск гальванической коррозии.

Выбор металлов, которые находятся как можно ближе друг к другу в гальванической серии, помогает снизить риск гальванической коррозии.

Заключение

В водной среде металлы могут подвергаться не только однородной коррозии, но и различным видам локальной коррозии, включая точечную, щелевую, межкристаллитную, стрессовую и гальваническую коррозию. В областях, где коррозия вызывает беспокойство, изделия из нержавеющей стали предлагают ценность и защиту от этих угроз. Благоприятный химический состав нержавеющей стали делает ее устойчивой ко многим распространенным коррозионным воздействиям, оставаясь при этом значительно более доступным по цене, чем специальные сплавы, такие как титан и сплавы Inconel®.

Нержавеющая сталь представляет собой высоколегированную низкоуглеродистую сталь с высоким (не менее 11%) содержанием хрома. Под воздействием насыщенной кислородом среды хром вступает в реакцию, образуя пассивный оксидный слой на поверхности металла, замедляя дальнейшее окисление и обеспечивая качество самовосстановления, что помогает противостоять равномерной и локальной коррозии. Никель помогает стабилизировать микроструктуру, повышая устойчивость к SCC. Марганец в умеренных количествах и в сочетании с никелем будет выполнять многие функции, присущие никелю, и помогает предотвратить точечную коррозию. Добавление молибдена (дополнительный элемент в нержавеющей стали типа 316, повышающий ее характеристики по сравнению с нержавеющей сталью типа 304) помогает повысить стойкость к точечной и щелевой коррозии. Пониженное содержание углерода, например, в стали 304L и 316L, поможет предотвратить межкристаллитную коррозию. Наконец, азот, хотя и не является основным элементом в составе нержавеющей стали, повышает устойчивость к точечной коррозии. Выбор нержавеющей стали может помочь значительно снизить риск коррозии и обеспечить долгосрочную экономию, избегая затрат, связанных с повторной установкой некачественных продуктов.

Никель помогает стабилизировать микроструктуру, повышая устойчивость к SCC. Марганец в умеренных количествах и в сочетании с никелем будет выполнять многие функции, присущие никелю, и помогает предотвратить точечную коррозию. Добавление молибдена (дополнительный элемент в нержавеющей стали типа 316, повышающий ее характеристики по сравнению с нержавеющей сталью типа 304) помогает повысить стойкость к точечной и щелевой коррозии. Пониженное содержание углерода, например, в стали 304L и 316L, поможет предотвратить межкристаллитную коррозию. Наконец, азот, хотя и не является основным элементом в составе нержавеющей стали, повышает устойчивость к точечной коррозии. Выбор нержавеющей стали может помочь значительно снизить риск коррозии и обеспечить долгосрочную экономию, избегая затрат, связанных с повторной установкой некачественных продуктов.

По вопросам о различных типах коррозии или о нашем предложении из нержавеющей стали, пожалуйста, обращайтесь к нам.

8 наиболее распространенных форм коррозии металлов

Коррозия ежедневно воздействует на наше общество. Автомобили, здания, инфраструктура, бытовая техника и системы распределения энергии являются примерами некоторых компонентов, на которые отрицательно влияет это явление.

Автомобили, здания, инфраструктура, бытовая техника и системы распределения энергии являются примерами некоторых компонентов, на которые отрицательно влияет это явление.

Реклама

Коррозия определяется как повреждение материала в результате химических реакций между ним и окружающей средой. Хотя коррозия затрагивает множество материалов, включая полимеры и керамику, этот термин чаще всего ассоциируется с деградацией металлов.

В исследовании 2016 года, проведенном NACE (ранее известной как Национальная ассоциация инженеров-коррозионистов) и изложенном в их публикации «Международные меры по предотвращению, применению и экономике технологии коррозии (IMPACT)», коррозия влечет за собой глобальные затраты в размере 2,5 триллиона долларов США. Эта цифра составляет примерно 3,4 процента мирового валового внутреннего продукта (ВВП).

Реклама

Наиболее распространенные типы коррозии

Коррозия состоит из ряда обычно сложных химических реакций и может быть инициирована несколькими различными механизмами, которые зависят от окружающей среды. Это привело к появлению различных классификаций коррозии.

Это привело к появлению различных классификаций коррозии.

Все виды коррозии неодинаковы. Ключ к эффективному предотвращению и смягчению коррозии лежит в базовом понимании типа коррозии, с которой приходится иметь дело, и факторов, ответственных за ее образование. В этой статье мы рассмотрим наиболее распространенные виды коррозии и объясним механизм, лежащий в основе каждого из них.

Равномерная коррозия

Равномерная коррозия является наиболее распространенным типом и характеризуется поражением всей поверхности металла, подвергающегося воздействию коррозионного агента. Этот тип коррозии обычно вызывается химическими или электрохимическими реакциями, в результате которых металл расходуется с образованием оксидов или других соединений на больших видимых участках. Эти реакции вызывают потерю толщины металла с течением времени и могут продолжаться до тех пор, пока металл полностью не растворится. (Узнайте, как авиационная промышленность справляется с этим типом коррозии, в статье «Обнаружение и лечение однородной коррозии в самолетах». )

)

Гальваническая/биметаллическая коррозия

Биметаллическая коррозия, также известная как гальваническая коррозия, представляет собой коррозию, возникающую при прямом или косвенном контакте двух разнородных металлов друг с другом. Визуально этот вид коррозии характеризуется ускоренным износом одного металла, в то время как другой остается нетронутым.

Реклама

Биметаллическая коррозия — это чисто электрохимическая реакция, вызванная разницей электродных потенциалов между двумя металлами. При воздействии электролита два металла образуют тип элемента, известный как биметаллическая пара, где один металл действует как анод, а другой — как катод. Движение электронов от анода к катоду инициирует реакцию окисления на аноде, которая вызывает его растворение, то есть коррозию.

На этот тип коррозии влияет величина разности потенциалов между двумя металлами. Следовательно, чем дальше друг от друга находятся металлы в гальваническом ряду, тем выше скорость коррозии на аноде. (Эта тема рассматривается в серии «Введение в гальваническую серию: гальваническая совместимость и коррозия».)

(Эта тема рассматривается в серии «Введение в гальваническую серию: гальваническая совместимость и коррозия».)

Щелевая коррозия

Щелевая коррозия — это высокопроникающий тип локальной коррозии, который возникает в зазорах или щелях на поверхности или непосредственно рядом с ними. металл. Эти щели могут быть результатом соединения двух поверхностей (металла с металлом или металла с неметаллом) или скопления отложений (грязь, грязь, биообрастание и т. д.). Этот тип коррозии характеризуется разрушением в области щели, в то время как окружающие участки металлической подложки остаются нетронутыми.

Одним из основных критериев развития щелевой коррозии является наличие застоя воды в щели. Это отсутствие движения жидкости приводит к истощению растворенного кислорода и обилию положительных ионов в щели. Это приводит к ряду электрохимических реакций, которые изменяют состав жидкости и делают ее кислой по своей природе. Кислотная жидкость в щели разрушает пассивный слой металла и делает его уязвимым для коррозии.

Точечная коррозия

Точечная коррозия, также известная как точечная коррозия, представляет собой еще одну локализованную форму коррозии, возникающую на металлических поверхностях. Питтинг обычно проявляется в виде полостей или отверстий небольшого диаметра на поверхности объекта, в то время как остальная часть металлической поверхности остается нетронутой. Эта форма коррозии также обладает высокой проникающей способностью и считается одним из наиболее опасных видов коррозии, поскольку ее трудно предсказать и она имеет тенденцию вызывать внезапные и экстремальные отказы.

Точечная коррозия обычно возникает на участках металлической поверхности, где существуют несоответствия защитной пассивной пленки. Эти несоответствия могут быть вызваны повреждением пленки, некачественным нанесением покрытия или посторонними отложениями на поверхности металла. Области, где пассивность была уменьшена или потеряна, теперь становятся анодом, а окружающие области действуют как катод. В присутствии влаги анод и катод образуют коррозионную ячейку, в которой анод (т. е. незащищенные пассивирующей пленкой области) подвергается коррозии. Поскольку коррозия ограничивается локализованной областью, точечная коррозия имеет тенденцию проникать в толщу материала.

В присутствии влаги анод и катод образуют коррозионную ячейку, в которой анод (т. е. незащищенные пассивирующей пленкой области) подвергается коррозии. Поскольку коррозия ограничивается локализованной областью, точечная коррозия имеет тенденцию проникать в толщу материала.

Межкристаллитная коррозия

Межкристаллитная коррозия включает ускоренную коррозию по границам зерен металла, в то время как основная часть поверхности металла остается свободной от коррозии. Некоторые сплавы при неправильной термообработке могут иметь сегрегацию примесей на границах зерен, что может затруднить пассивирование этих областей. Границы зерен теперь представляют собой путь высокой коррозионной уязвимости.

Например, аустенитные нержавеющие стали могут быть подвержены межкристаллитному разрушению, если их нагревают от 500°С до 800°С (9от 30°F до 1470°F). При этих температурах карбид хрома может выделяться на границах зерен, что снижает локальную концентрацию хрома на границах. (Дополнительную информацию по этой теме см. в разделе «Роль хрома в межкристаллитной коррозии».) Маловероятно, что граница зерен образует эффективную пассивную пленку и теперь подвержена коррозии.

(Дополнительную информацию по этой теме см. в разделе «Роль хрома в межкристаллитной коррозии».) Маловероятно, что граница зерен образует эффективную пассивную пленку и теперь подвержена коррозии.

Селективное выщелачивание

В определенных агрессивных средах некоторые металлические сплавы могут подвергаться коррозии, при которой только один элемент сплава разрушается и удаляется в результате коррозии. Это дискриминационное удаление определенного элемента известно как селективное выщелачивание или удаление примесей.

Наиболее распространенным примером этого явления является селективное удаление менее благородного элемента цинка из латунных сплавов, также известное как обесцинкование. Сплавы, состоящие из металлических элементов, наиболее удаленных друг от друга в гальваническом ряду, наиболее подвержены этому типу коррозии.

Эрозионная коррозия

Эрозионная коррозия определяется как ускоренное ухудшение состояния металла в результате относительного движения между коррозионной жидкостью и поверхностью металла. По мере того, как жидкость течет по поверхности (обычно с высокой скоростью), пассивный оксидный слой металла может быть удален или растворен, в результате чего сплав может быть поврежден. Во время этого процесса металл может удаляться в виде растворенных ионов или в виде продуктов коррозии, которые механически смываются с поверхности металла под действием протекающей жидкости.

По мере того, как жидкость течет по поверхности (обычно с высокой скоростью), пассивный оксидный слой металла может быть удален или растворен, в результате чего сплав может быть поврежден. Во время этого процесса металл может удаляться в виде растворенных ионов или в виде продуктов коррозии, которые механически смываются с поверхности металла под действием протекающей жидкости.

Эрозионная коррозия визуально распознается по появлению борозд, канав, кратеров и впадин в направленном узоре на металлической основе. (Узнайте, как предотвратить эрозионную коррозию, в статье «Эрозионная коррозия: покрытия и другие профилактические меры».) поверхности металла, в то время как металл остается незатронутым на большей части своей поверхности. Это растрескивание обычно происходит из-за одновременного наличия растягивающих напряжений в агрессивной среде. SCC считается коварной формой коррозии, потому что повреждение иногда не сразу обнаруживается во время осмотра и может привести к внезапным катастрофическим отказам.

Сварка, термическая обработка и холодная деформация могут вызвать остаточные напряжения в объекте, которые могут вызвать SCC. Одной из ситуаций, когда может возникнуть SCC, являются границы зерен, подвергшихся коррозии в результате межкристаллитной коррозии. Поскольку границы зерен ослабли из-за сегрегации примесей, приложенные остаточные силы растяжения могут привести к мелкому растрескиванию микроструктуры.

Заключение

Коррозия существует во многих формах и может быть вызвана многочисленными механизмами. Есть много других, хотя и менее известных, видов коррозии, не упомянутых в этой статье.

Тип коррозии, которая может образоваться на конкретной металлической поверхности, зависит в первую очередь от окружающей среды и физических и химических свойств металла. Поэтому очень важно понимать механизмы, связанные с каждым типом коррозии, чтобы гарантировать, что при необходимости будут применяться наиболее эффективные меры предотвращения и смягчения последствий.