Коррозия виды: Виды коррозии | Руководство по выбору материалов

Содержание

Коррозия. Виды и способы защиты от коррозии

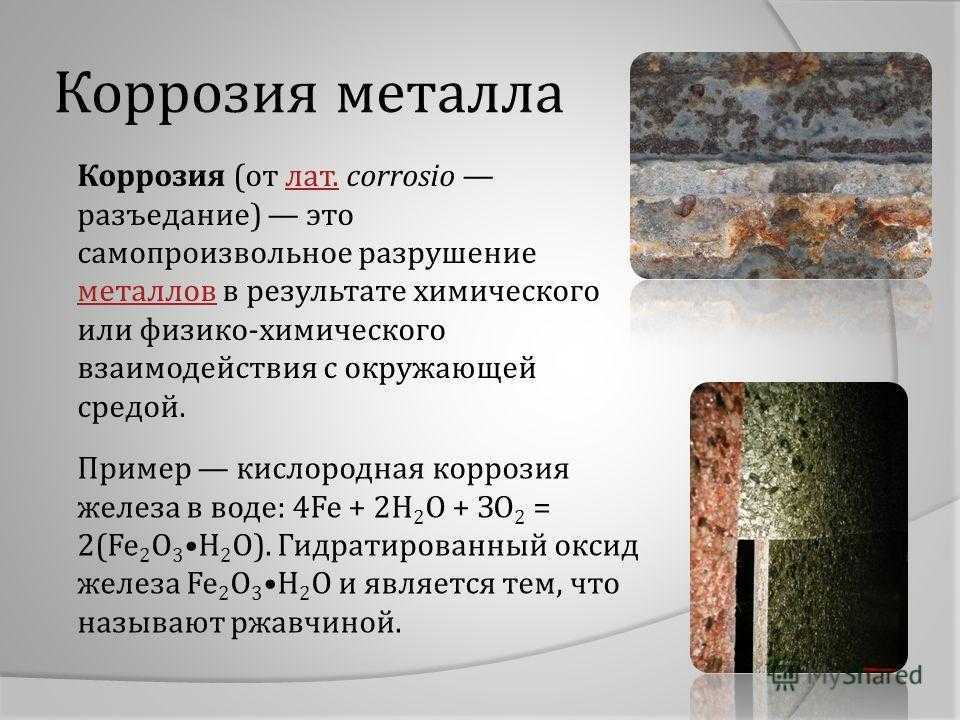

Коррозия – это процесс самопроизвольного разрушения металлов, сплавов и других материалов – бетонов, цементов в результате физико-химического взаимодействия с окружающей средой.

Среда, в которой происходит разрушение металлов, называется коррозионной. Химические соединения, образующиеся в результате коррозии, называются продуктами коррозии. Способность металлов сопротивляться коррозии воздушной среды называется коррозионной стойкостью.

Коррозия материалов является одной из важных мировых проблем. Практика показывает, что только прямые безвозвратные потери металла от коррозии составляют 10…12% всей производимой стали, при этом суммарный ущерб в промышленных странах достигает 4-5% от национального дохода. Ведь корродирует не только черный металл ( сталь, чугун, железо и некоторые его сплавы ), но и бетон, дерево, камень, даже полимеры.

Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

Агрессивному воздействию подвержено до 75% строительного фонда. Коррозия металла приводит к ослаблению конструктива и, как следствие, снижению безопасности эксплуатации сооружений.

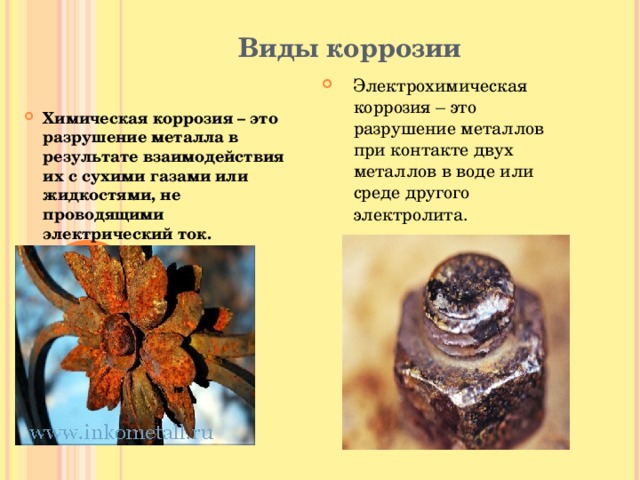

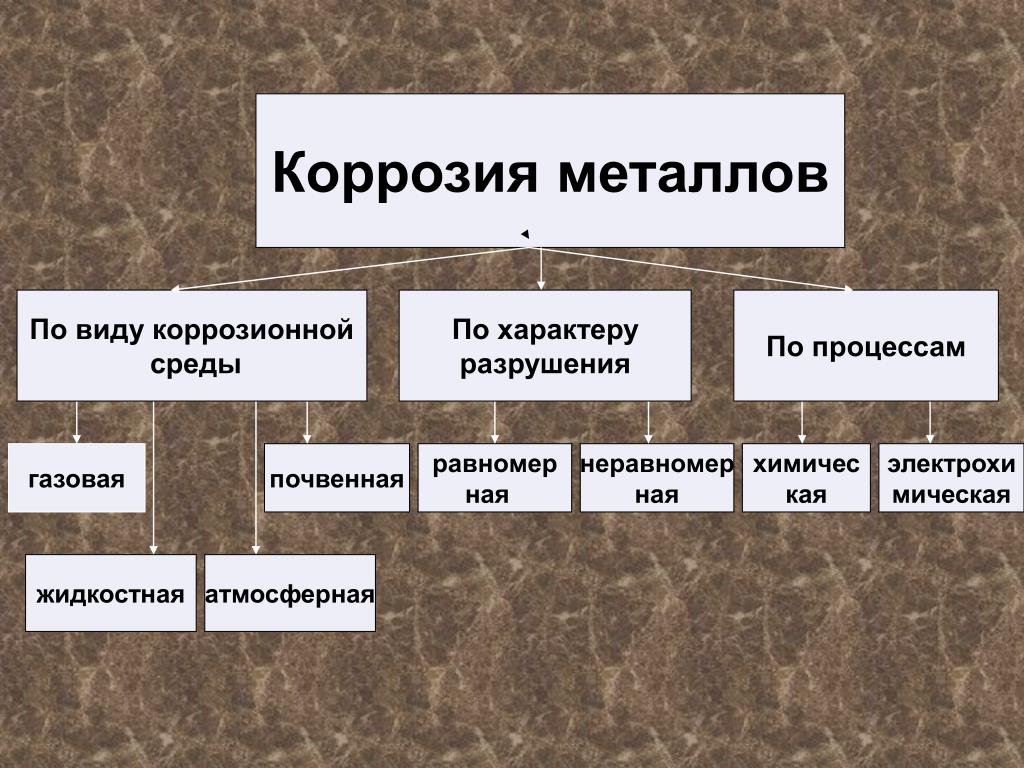

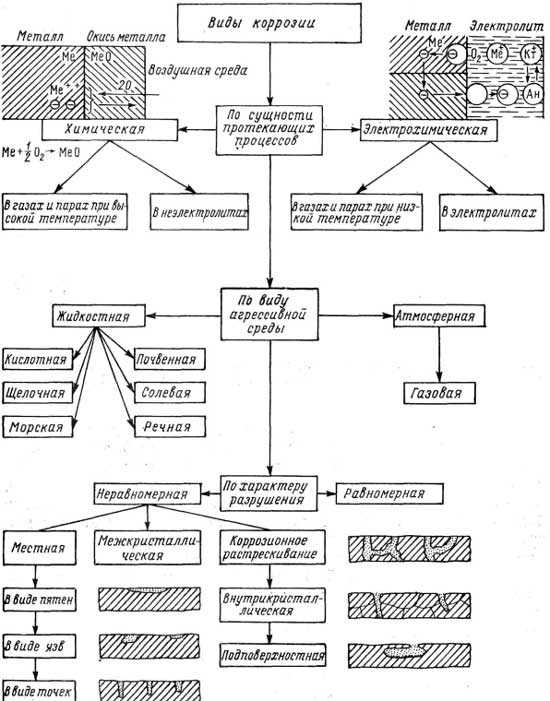

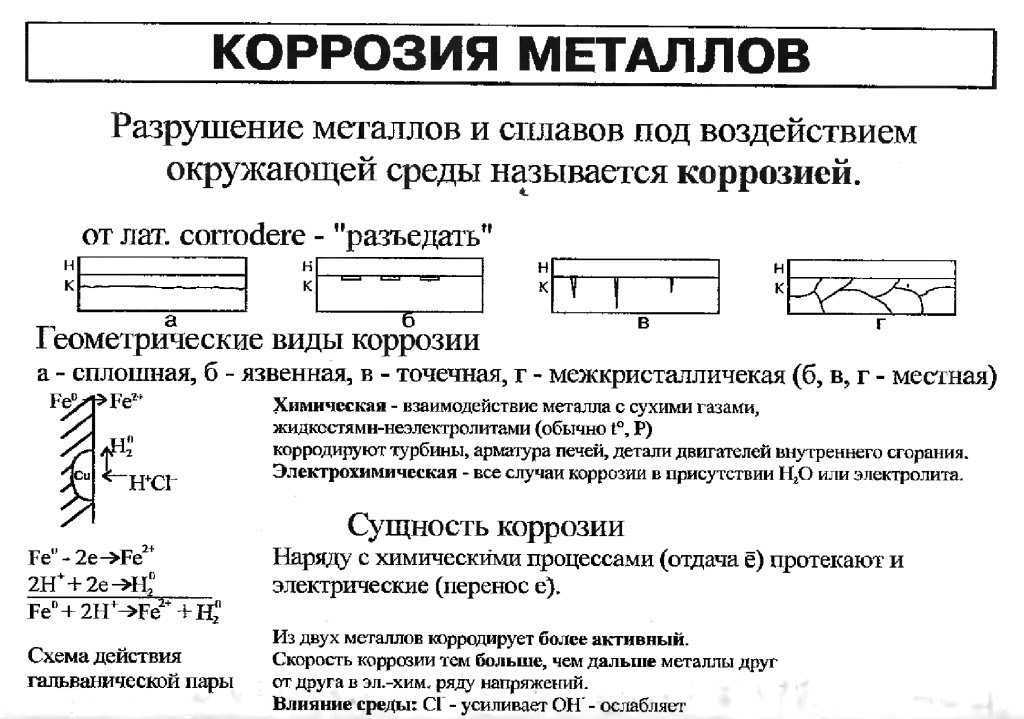

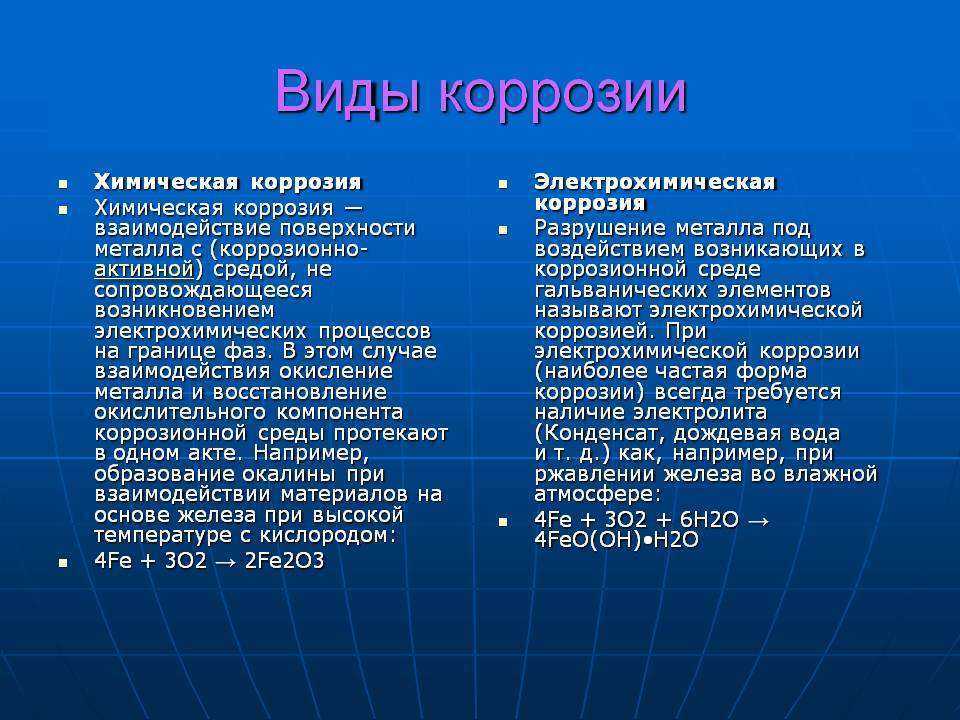

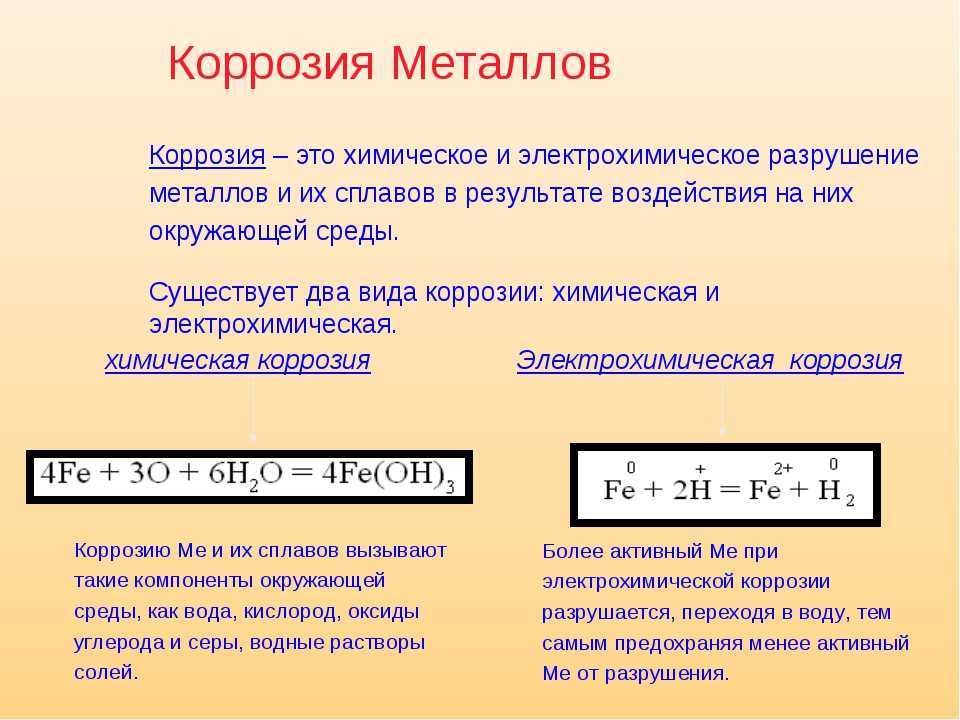

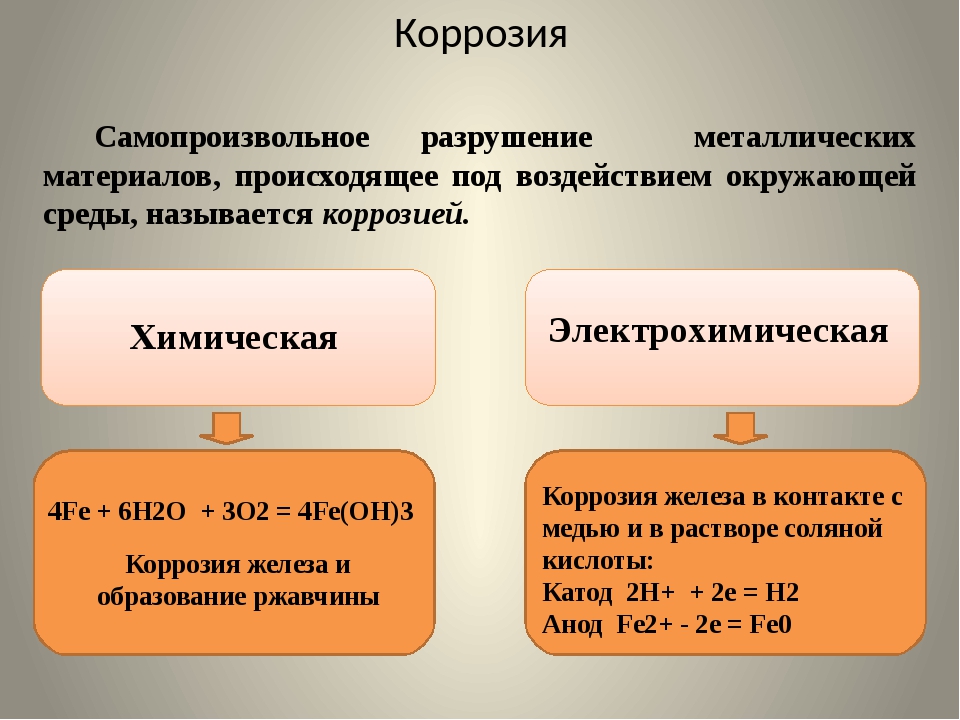

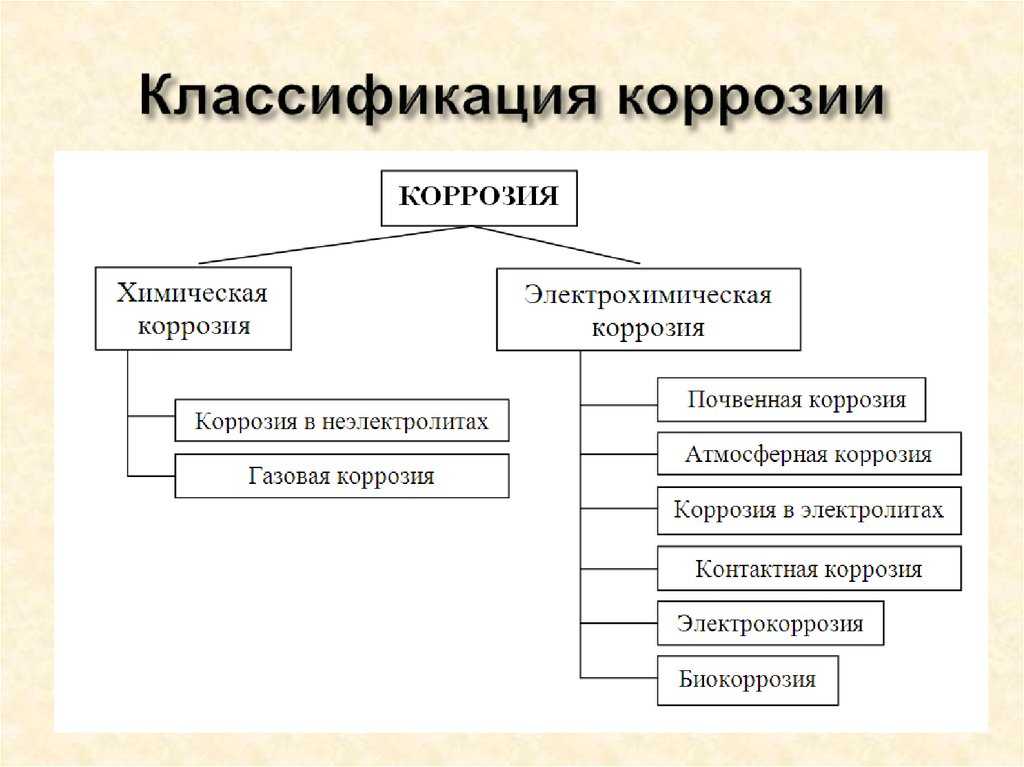

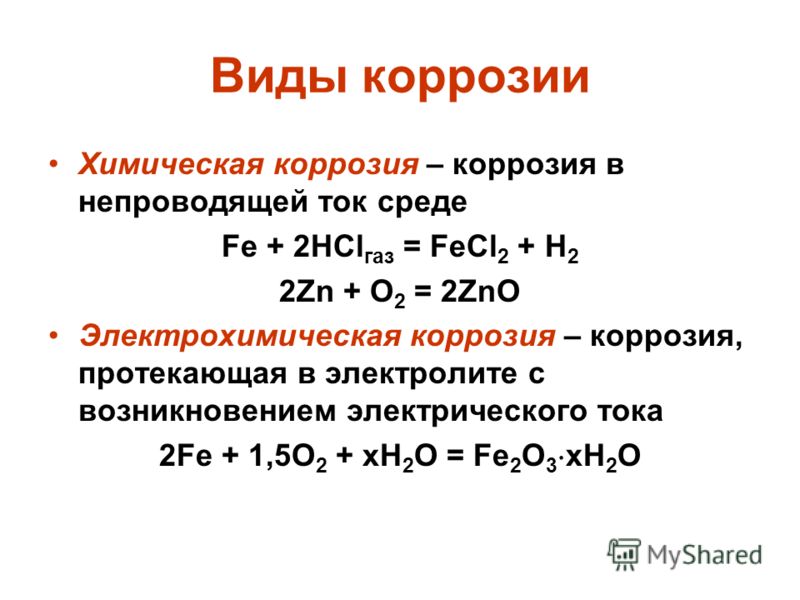

По характеру самого процесса коррозию разделяют на две основные группы: химическую и электрохимическую.

Химическая коррозия протекает в не электролитах – жидкостях, не проводящих электрического тока и в сухих газах при высокой температуре.

Электрохимическая коррозия происходит в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора).

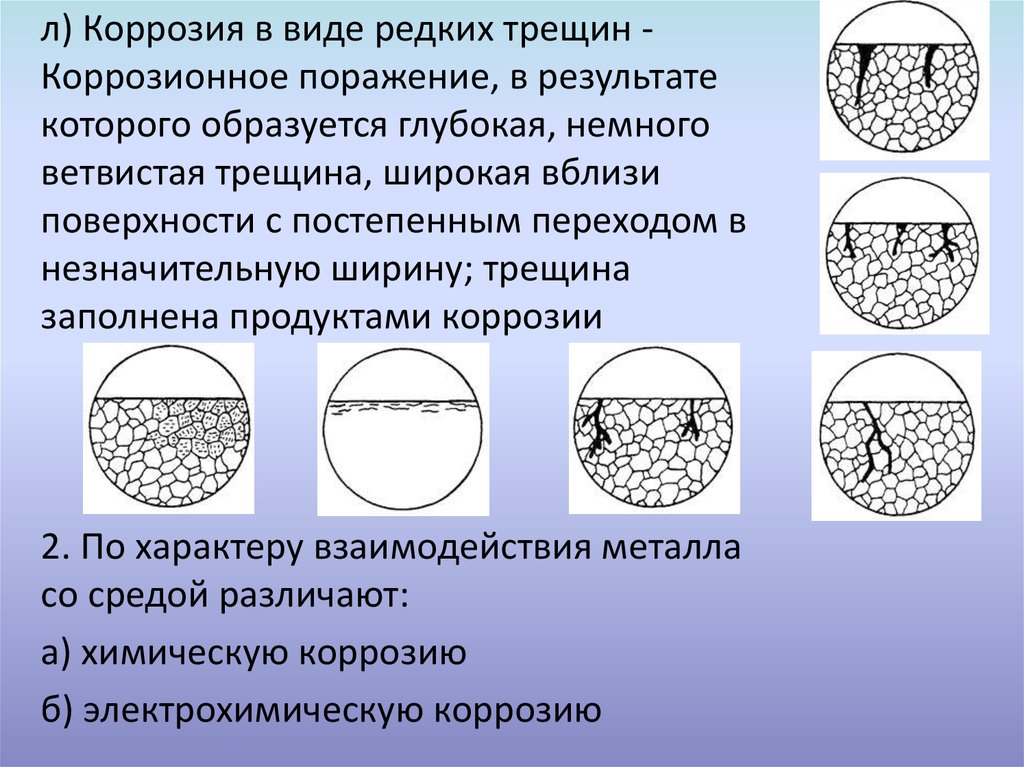

По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную.

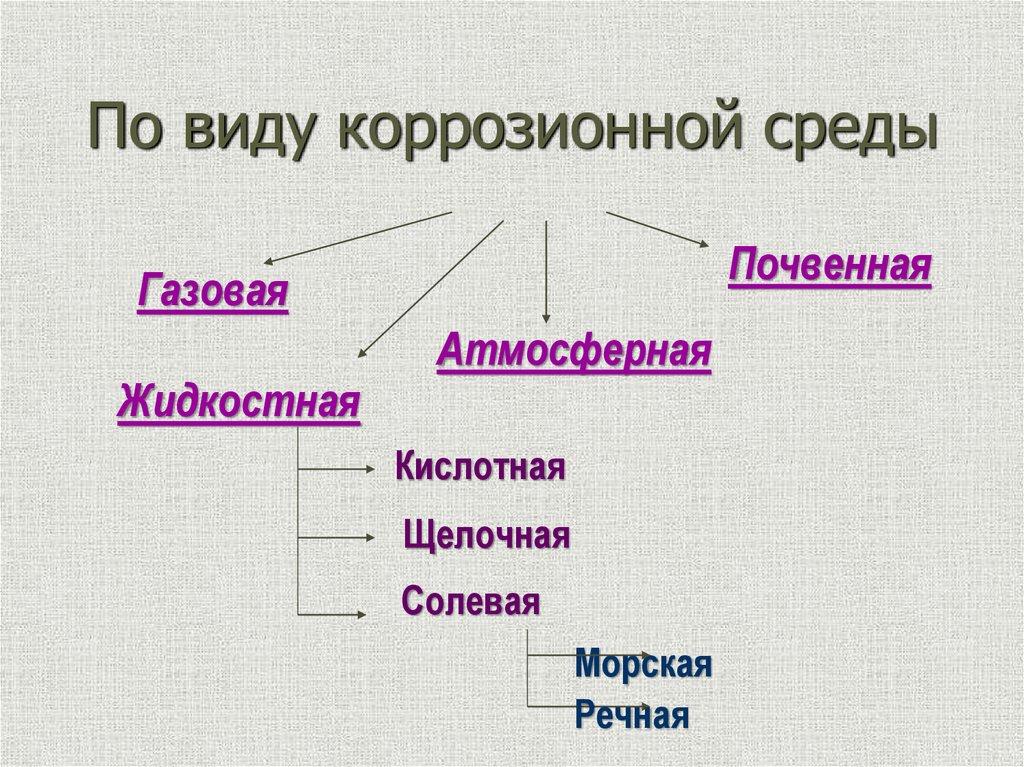

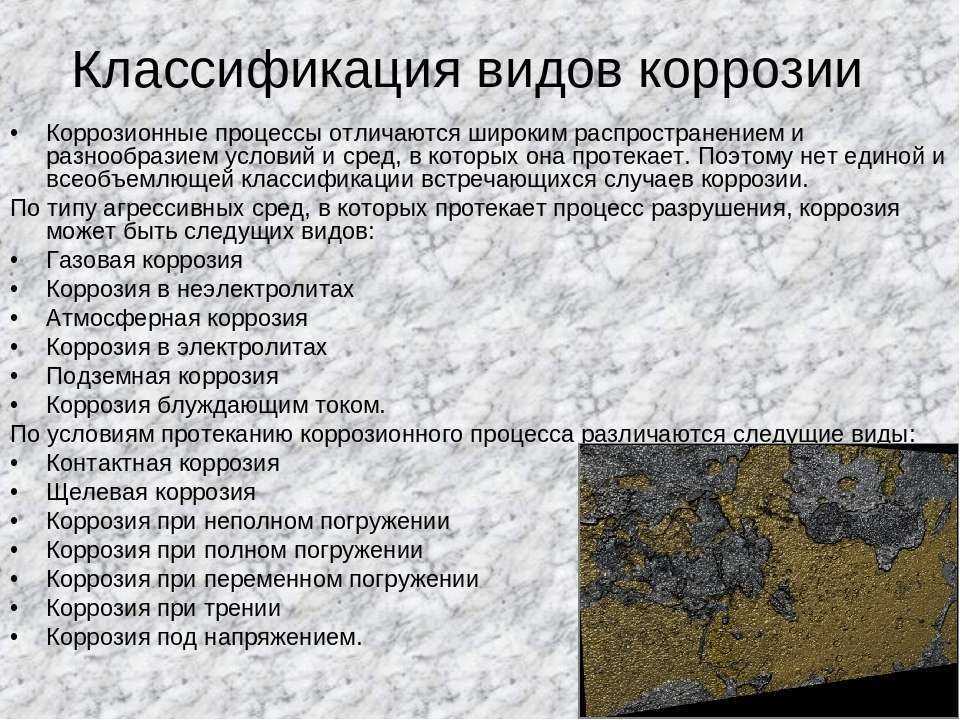

По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

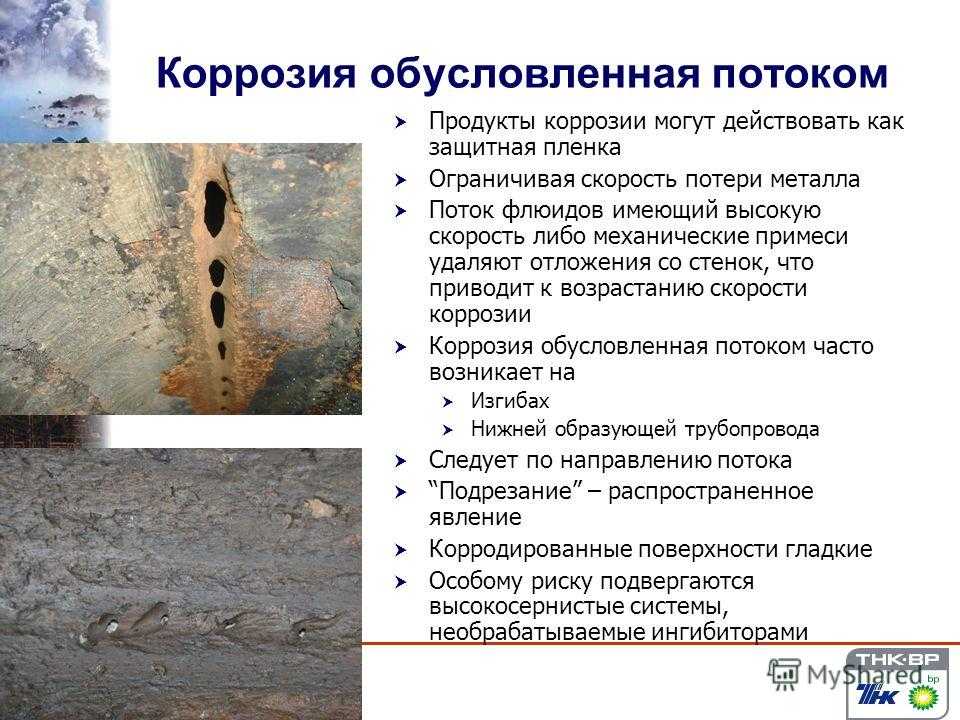

Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики : с полным и переменным погружением, капельная, струйная. Кроме того, по характеру разрушения различают коррозию равномерную и неравномерную.

По степени воздействия на металлы коррозионные среды делятся на неагрессивные, слабоагрессивные, среднеагрессивные и сильноагрессивные.

В атмосферных условиях железо и сталь подвергаются общей равномерной коррозии.

- коррозия в растворах электролитов – жидкостях, проводящих электрический ток;

- почвенная или подземная коррозия металлических сооружений, находящихся под землей;

- биологическая коррозия – это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

По видам дополнительных воздействий различают следующие случаи коррозии:

- электрокоррозия под действием внешнего источника тока, т.е. коррозия изделий, находящихся под землей, вызванная блуждающими токами;

- контактная коррозия металлов – разрушение металла в растворе электролита вследствие контакта с другим металлом, имеющим более положительный электродный потенциал, чем потенциал основного металла.

- радиационная коррозия – это процессы коррозии в условиях радиоактивного облучения;

- коррозия в условиях механического воздействия.

Наиболее типичными видами подобного разрушения являются коррозионные растрескивание, усталость, кавитация, эрозия и фреттинг-коррозия

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен.

Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен.

Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината (3CaO×Al2O3) и других гидратированных соединений кальция.

Коррозия бетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция.

Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала.

Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера.

К таким мерам относятся:

- герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства;

- правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ;

- применение гидроизолирующих устройств и др.

Непосредственная защита металлов от коррозии осуществляется нанесением на их поверхность неметаллических и металлических покрытий либо изменением химического состава металлов в поверхностных слоях:

- оксидированием,

- азотированием,

- фосфатированием.

Для защиты поверхностей от коррозии существуют разнообразные покрытия:

- лакокрасочные (антистатичные и армированные, полиуретановые, акриловые, порошковые эпоксидно – полиэфирные, органосиликатные и кремнийорганические),

- металлизационные с цинком, алюминием, медью и комбинациями этих металлов.

Это краски, лаки, эмали, тонкодисперсные порошки, пленки.

Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных конструкций от коррозии.

Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью.

Лакокрасочные материалы в зависимости от назначения и условий эксплуатации делятся на десять групп:

- А – покрытия стойкие на открытом воздухе;

- АН – то же, под навесом;

- П – то же, в помещении;

- Х – химически стойкие;

- Т – термостойкие;

- М – маслостойкие;

- В – водостойкие;

- ХК – кислотостойкие;

- ХЩ – щелочестойкие;

- Б – бензостойкие.

Наиболее распространены в промышленности покрытия металлические, неметаллические (органического и неорганического происхождения), а также покрытия, образованные в результате химической и электрохимической обработки металла.

Выбор вида покрытия зависит от условий, в которых используется защищаемое изделие (перепад температур, повышенная влажность, морская или пресная вода, щелочь, кислота, соли металлов, радиация, электроток и огонь), и технологичность возможностей формирования покрытия.

Наиболее часто применяемые способы защиты металлов:

- легирование;

- электрохимическая защита;

- покрытие металлами;

- защитные пленки.

Легирование – это введение в металл на стадии его производства определенного количества специальных добавок, например – хрома или марганца. Это придает сталям особые свойства, необходимые для использования в сложных условиях. Для возведения современных зданий, особенно повышенной этажности, необходима высококачественная атмосферостойкая легированная сталь, например, погодоустойчивая марка COR-TEN. Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Такой материал позволяет решить проблемы эксплуатации сооружений даже в экстремальных климатических условиях.

Одними из самых популярных и относительно недорогих мер защиты от коррозии сегодня являются методы, изменяющие химический состав металла в поверхностных слоях. Как правило, это электрохимические способы нанесения покрытий на металл. Наиболее известный процесс называется оцинковкой, которая в зависимости от способа обработки металла делится на горячую и холодную.

В первом случае обрабатываемый материал погружается в специальную ванну. Затем под воздействием переменного тока осуществляется его обработка в растворе фосфата цинка при плотности тока 4 А/дм², напряжении 20 В и температуре 600-700ºС. В результате электрохимической реакции образуется ферроцинковый сплав. При применении второго способа на подготовленную поверхность стального листа наносится защитный слой из цинка. Оцинковка толщиной 0,3 мм позволяет обеспечить защиту обработанной поверхности металла более чем на 30 лет.

Итальянская фирма «Metalnastri» разработала метод, сочетающий в себе качество горячего и технологичность холодного цинкования. Это простая идея наклейки цинковой фольги на стальную поверхность. Высокую антикоррозийность создает сплошной цинковый слой, а токопроводящие клеевые композиции обеспечивают и электрохимическую защиту поверхности.

ЦНИИПСК им. А.П. Мельникова предложил метод термодиффузионного цинкования (ТДЦ) метизных и малогабаритных изделий из стали и чугуна. Метод заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами.

Технологический процесс такого цинкования экологически чист и практически безотходен. В качестве сырья используются отечественные материалы, не требующие специальной обработки. ТДЦпокрытие обладает высокой адгезией и износостойкостью, обеспечиваемой в результате взаимной диффузии железа и цинка. Срок службы покрытия в 1,5-4 раза больше по сравнению с традиционными цинковыми покрытия.

Широкое распространение цинковых покрытий обусловлено их хорошими химическими свойствами. Для стали (катод) цинк является анодом, за счет этого образуется гальваническая пара, имеющая высокие защитные свойства, хорошо сохраняемые даже при малой толщине слоя. Скорость разрушения цинкового покрытия составляет примерно 1-10 мкм в год в зависимости от различных факторов. Оцинковка может осуществляться совместно с другими металлами – с добавлением алюминия (Al) или железа (Fe). В настоящее время в России широко используется сталь Galfan c цинкоалюминиевым покрытием и сталь Galvannealed с цинкожелезным покрытием.

При покрытии другими металлами в зависимости от вида коррозии покрывающий слой наносят различными способами. В качестве покрывающего материала часто используется хром или никель. Хромирование – электролитическое нанесение покрытия из хрома на поверхность металлического изделия. Никелирование, также нанесение на поверхность изделий никеля толщиной от 2 до 50 мкм.

На практике обычно применяются следующие методы:

- Погружение изделий в расплавленный металл (горячий способ).

Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом.

Заключается в том, что изделия погружают в ванну с расплавленным металлом или же нагретую поверхность деталей обволакивают расплавленным металлом. - Метод термической диффузии. Основан на диффузии (проникновении) в поверхностные слои деталей присадок при высокой температуре. Диффузионные покрытия наносятся при нагреве деталей в твердой (порошкообразной), жидкой или газообразной фазе металла.

- Металлизация. Заключается в нанесении (распылении) на поверхность деталей слоя присадок расплавленного металла с помощью пульверизаторов.

- Контактный метод осаждения металла. Осуществляется без применения внешнего источника тока за счет вытеснения менее благородными металлами более благородных из растворов их солей. Толщина таких покрытий невелика и защитные свойства их невысоки.

Следует отметить, что металлические покрытия достаточно хорошо защищают металл от коррозии. Однако при нарушении защитного слоя она может протекать даже более интенсивно, чем без покрытия. Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии.

Поэтому в промышленности для улучшения свойств металлических поверхностей, обработанных электротехническим методом, используется способ нанесения защитных покрытий из полимерных материалов. Такие продукты получили широкое распространение в строительной индустрии.

Использование полимерных материалов для антикоррозионной защиты обусловлено их уникальными физико-химическими показателями. Полимеры имеют небольшой удельный вес, высокую стойкость к не механическим воздействиям (соприкосновение с водой, солями, щелочами или кислотами). Обладают пластичностью и светостойкостью. В настоящее время наибольшее распространение получили « трехслойные» продукты с двойным уровнем защиты.

Первый уровень – непосредственно оцинковка, второй – полимер. Благодаря такой структуре сталь становится стойкой к воздействию агрессивных сред, механическим повреждениям и ультрафиолетовому изучению. Срок их службы составляет порядка 50 лет, в зависимости от качества и толщины покрытия. Необходимо также учесть, что высокие эксплуатационные характеристики таких материалов напрямую зависят от качества оцинковки исходного металла, а потребительские качества – от применяемого в составе полимера.

Альтернативой полимерным материалам являются конструкционные пластмассы и стеклопластики, получаемые на основе различных синтетических смол и стекловолокнистых наполнителей. В настоящее время выпускается значительный ассортимент материалов, особое место среди них занимает полиэтилен. Он инертен во многих кислотах, щелочах и растворителях, а также имеет высокую теплостойкость.

Другим направлением использования полиэтилена в качестве химически стойкого материала является порошковое напыление. Применение полиэтиленовых покрытий объясняется их дешевизной и хорошими защитными свойствами. Покрытия легко наносятся на поверхность различными способами, в том числе пневматическим и электростатическим распылением.

Защитные пленки. Способ заключается в нанесении на металл защитной оболочки из различных компонентов в следующей последовательности: шпатлевка, грунтовка, краска, лак или эмаль.

Для противокоррозионной защиты конструкций зданий и сооружений (ферм, ригелей, балок, колонн, стеновых панелей), а также наружных и внутренних поверхностей емкостного технологического оборудования, трубопроводов, газоводов, воздуховодов вентиляционных систем, которые в процессе эксплуатации не подвергаются механическим воздействиям абразивных частиц, применяют лакокрасочные покрытия. Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Такие покрытия наиболее эффективны для защиты от атмосферной коррозии. Однако срок службы лакокрасочных покрытий невелик и составляет 4-5 лет. Для повышения коррозионной стойкости лакокрасочных покрытий используют различные противокоррозионные пигменты.

Следует назвать антикоррозионные пигменты фирмы SNCZ (Франция): фосфаты цинка; модифицированные фосфаты цинка; фосфаты, не содержащие цинк; полифосфаты; феррит кальция, а также тетраоксихромат цинка; хроматы стронция, цинка, бария.

Наиболее часто используются фосфаты цинка PZ 20 и PZ W2 в большинстве лакокрасочных систем: органоразбавляемых, водоразбавляемых, воздушной и горячей сушки.

Там, где нельзя использовать противокоррозионные пигменты, содержащие цинк (контакт с пищевыми продуктами), используются пигменты на основе щелочеземельных фосфатов Новинокс РАТ 30, Новинокс РАТ 15 и Новинокс РС01.

Металлоконструкции, подвергающиеся воздействию соляного тумана, могут быть защищены лакокрасочными материалами, содержащими фосфат щелочеземельных металлов. Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Фосфат щелочеземельных металлов – нетоксичный пигмент, что повышает экологичность лакокрасочного покрытия и увеличивает сферу его применения.

Тетраоксихромат цинка ТС 20, хромат стронция L203E и хромат цинка CZ20 – применяются в лакокрасочных материалах, использующихся в авиационных, судовых покрытиях, а также в составе адгезивов для легких сплавов.

Для защитных покрытий, эксплуатирующихся в условиях высоких температур (до 600ºС), используются хромат бария М 20 и феррит кальция FC 71. Применение феррита кальция для защитных покрытий – новое направление в лакокрасочных материалах. В табл. 1 представлена стойкость различных лакокрасочных материалов (ЛКМ) к агрессивным средам.

Таблица 1. Стойкость лакокрасочных материалов

| ЛКМ, по типу связующего | Стойкость к агрессивным средам | |||||||

| Вода | Водяной пар | Растворители | Разбавленные растворители | Кислоты | Разбавленные кислоты | Щелочи | Разбавленные щелочи | |

| Винилхлоридные | + | ++ | ± | ± | ± | + | ± | + |

| Хлоркаучуковые | + | ++ | ± | ± | ± | + | ± | + |

| Акриловые | ± | ++ | ± | ± | ± | + | ± | + |

| Алкидные | ± | + | ± | + | ± | ± | ± | ± |

| Битумные | ++ | ++ | ± | ± | ± | ± | ± | + |

| ПУ ароматические | ± | ++ | + | ++ | + | + | ± | ± |

| ПУ алифатические | + | ++ | ± | + | ± | + | ± | ++ |

| Эпоксиднополиуретановые | ++ | ++ | ± | ± | ± | + | + | ++ |

| Эпоксидные | ++ | ++ | + | ++ | ± | + | ++ | ++ |

| Цинк-силикатные | + | ++ | ++ | ++ | + | + | + | + |

| Перхлорвиниловые | ++ | ++ | ± | ± | ± | ± | ± | + |

Примечания: ++ отлично, + хорошо, ± удовлетворитльно

Наиболее распространенным способом защиты от коррозии строительных конструкций, сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др.

Для правильного использования неметаллических химически стойких материалов необходимо знать не только их химическую стойкость, но и физико-химические свойства, обеспечивающие условия совместной работы покрытия и защищаемой поверхности. При использовании комбинированных защитных покрытий, состоящих из органического подслоя и футеровочного покрытия, важным является обеспечение на подслое температуры, не превышающей максимальной для данного вида подслоя.

Для листовых и пленочных полимерных материалов необходимо знать величину их адгезии с защищаемой поверхностью. Ряд неметаллических химически стойких материалов, широко используемых в противокоррозионной технике, содержит в своем составе агрессивные соединения, которые при непосредственном контакте с поверхностью металла или бетона могут вызвать образование побочных продуктов коррозии, что, в свою очередь, снизит величину их адгезии с защищаемой поверхностью. Эти особенности необходимо учитывать при использовании того или иного материала для создания надежного противокоррозионного покрытия.

виды коррозии, средства защиты от биокоррозии

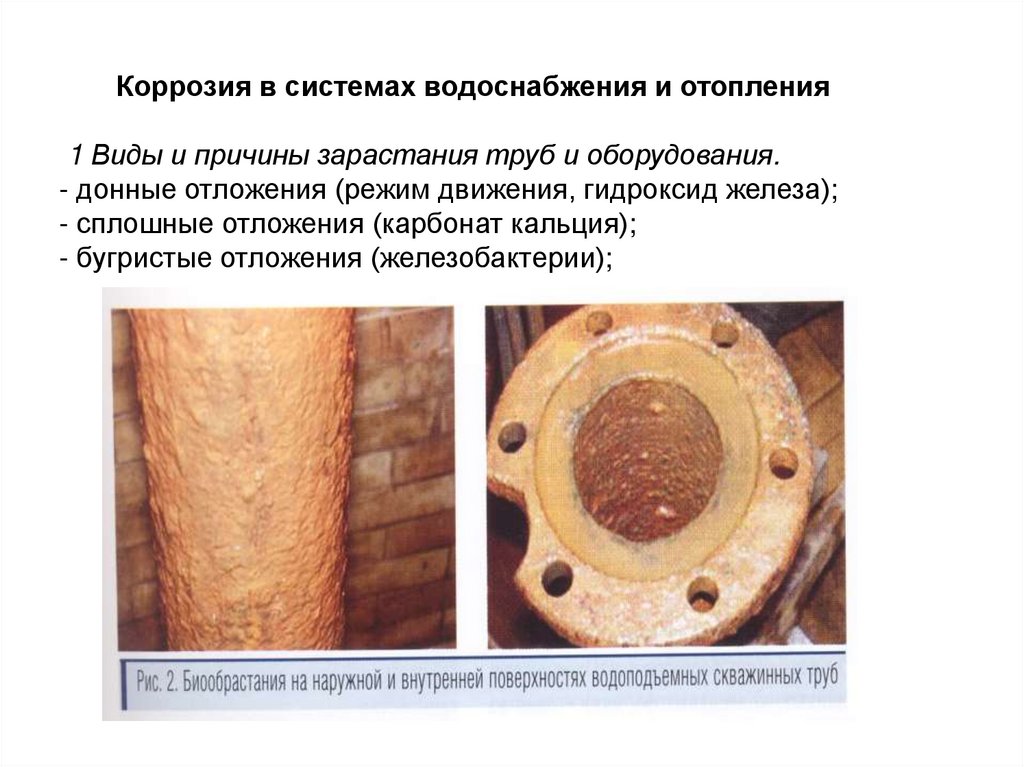

Биокоррозия – это повреждение металла под действием внешних биологических факторов.

Провоцируется микроорганизмами и крупными живыми существами.

Так в море опасность представляют ракушки, облепляющие днища судов и погруженные конструкции. Ржавение провоцируется как самой жизнедеятельностью, так и ее остаточными продуктами.

Этот тип повреждений характерен для разных сред, часто встречается в грунте, морской воде и на открытом воздухе.

При этом затрагиваются любые виды металлических изделий без специальной защиты – от трубопроводов до корпусов судов, железнодорожных вагонов, помещенных в почву оснований металлоконструкций.

Долгое время такая угроза металлу не рассматривалась – на первый план выходило агрессивное атмосферное воздействие. Но сегодня процесс изучен и подготовлены методы защиты от биокоррозии.

Когда поверхность металла затрагивается таким поражением, она постепенно становится шероховатой, появляются углубления.

В них накапливаются коррозионные продукты.

При правильном подходе от такой опасности можно защититься – есть множество средств, не позволяющие микроорганизмам закрепиться на поверхности.

Сами разрушения носят локальный характер.

Основные разновидности биокоррозии

Основанием для деления такого процесса на подвиды становится первопричина распространения процесса.

Есть два основных вида биокоррозии:

- Бактериальная. Провоцируется интенсивным размножением анаэробных или аэробных бактерий. Самую большую опасность среди них представляют железобактерии и серобактерии, содержание которых велико в грунте. Такие организмы существуют даже без постоянной подпитки кислородом, что делает их сложными в истреблении. Еще одна проблема такого типа биологической коррозии, что она протекает в разных условиях среды. Так уровень рН может варьироваться от 1 до 10,5 пунктов. Стандартная температура для запуска процесса составляет от 6 до 40 градусов.

- Микологическая. Как следует из названия, провоцируется продуктами жизнедеятельности грибков. Менее опасна, чем описанный выше биологический вид повреждений, проще в удалении и профилактике. Но при этом не стоит сбрасывать вероятность развития такого процесса со счетов.

Определить, с какой проблемой предстоит бороться можно заранее, на основании анализа грунта или воды, которые будут соприкасаться с металлом. Но нельзя исключать и вероятность занесения микроорганизмов извне.

Еще одним параметром классификации является разделение воздействия микроорганизмов по характеру повреждения.

Живые существа провоцируют ржавение металла опосредовано или же разрушают напрямую.

Среди параметров разделения биологический повреждений есть следующие:

- Среда обитания организмов. Могут размножаться в грунте, воде, органической среде. Воздух также относится к категории мест обитания микроорганизмов.

- Тип повреждаемого материала.

В зависимости от самого вида бактерий и грибков, их могут интересовать различные виды материалов. И речь идет не только про металл. Кроме сплавов, повреждения наносятся искусственному и натуральному камню, коже, стеклу, полимерным материалам.

В зависимости от самого вида бактерий и грибков, их могут интересовать различные виды материалов. И речь идет не только про металл. Кроме сплавов, повреждения наносятся искусственному и натуральному камню, коже, стеклу, полимерным материалам. - Биологический фактор. На материал воздействуют микро или макроорганизмы. Если к первой категории относятся простейшие, бактерии и грибы, то ко второй – беспозвоночные, растения и хордовые.

- Тип повреждения материала. Разрушается под действием создаваемой агрессивной химической среды, стимулирования появления электрохимических процессов, а также напрямую. Распространенным типом проблемы также считается комплексная биокоррозия металла, при которой можно проследить разные варианты воздействия.

Формат разрушения разный – биохимический, физический и комбинированный. Чтобы не нести материальные потери, стоит предусмотреть защиту от всех перечисленных проблем.

Главные средства защиты от биокоррозии

Существует множество видов профилактических действий, которые задействуют, чтобы свести негативное воздействие к минимуму. Все зависит от типа материала, с которым предстоит работать.

Все зависит от типа материала, с которым предстоит работать.

Чтобы не допустить распространение микроорганизмов на пористых материалах, таких, как бетон, применяют специальные пропитки.

В случае с металлом стоит задача оградить материал от соприкосновения с агрессивной средой.

Это можно достичь двумя методами:

- Нанесение металлического покрытия. К этой категории работ относится цинкование. Оно позволяет создать на поверхности качественный плотный слой цинка, который будет хорошо отталкивать бактерии и не давать им постепенно разрастаться. В процессе эксплуатации важно обратить внимание на то, чтобы слой не был поврежден.

- Нанесение неметаллических составов. К ним относятся многочисленные виды полимерных покрытий. Они ограждают как от бактерий, так и от внешних негативных факторов среды. В некоторых случаях применяются специальные краски, состав которых делает невозможной нормальную жизнедеятельность микроорганизмов.

Для этого в красящие составы активно добавляют такие компоненты, как медь и ртуть.

Для этого в красящие составы активно добавляют такие компоненты, как медь и ртуть.

Разные виды средств можно также комбинировать друг с другом. Так на оцинкованную поверхность допускается нанесение специального полимерного состава.

Может также проводиться обработка от бактерий и грибков, которые могли за долгое время осесть на металле. Для этой цели применяются специальные составы для опрыскивания и проведения других действий.

Горячее цинкование металла — защита от биокоррозии

Наша компания выполняет горячую оцинковку металла на собственном производстве. Это помогает создать защиту от разных типов коррозии.

В пользу обращения к нам говорит:

- Большие производственные мощности – до 120 тысяч тонн в год.

- Европейское оборудование от KVK KOERNER и EKOMOR.

- Одна из самых глубоких ванн для цинкования в ЦФО.

Есть возможность выполнения крупных, постоянных или срочных заказов. Гарантируем соответствие ГОСТ 9. 307-89.

307-89.

Чтобы оформить заказ, оставьте заявку на сайте или звоните нам – обсудим детали и рассчитаем стоимость.

Вернуться к статьям

Поделиться статьей

6 Типы коррозии, для выявления которых требуется некоторое исследование

Существует множество различных типов коррозии, начиная от тех, которые легко идентифицировать невооруженным глазом, и заканчивая теми, для точного определения которых требуется дополнительное исследование.

Это естественное состояние может привести к дорогостоящему и опасному повреждению систем от личного транспорта до трубопроводов и архитектурной инфраструктуры, такой как мосты и здания. К счастью, существуют методы, помогающие контролировать коррозию и уменьшающие степень ее повреждения.

Читайте дальше, чтобы узнать о 6 типах коррозии, которые сложнее идентифицировать, и их причинах.

1. Эрозионная коррозия

Эрозионная коррозия возникает, когда агрессивная жидкость проходит мимо металлической поверхности. Этот тип коррозии, часто встречающийся на внутренних поверхностях труб и насосно-компрессорных труб, приводит к усилению эрозии, что в конечном итоге приводит к утечке. Этот тип коррозии также распространен, когда поверхность металла неровная, например, из-за точечной коррозии в металле или нарушения качества изготовления. Эрозионная коррозия также может быть обнаружена в системах морских скважин или в любой системе, где металл вступает в контакт с содержащими жидкость грубыми частицами, такими как песок.

Этот тип коррозии, часто встречающийся на внутренних поверхностях труб и насосно-компрессорных труб, приводит к усилению эрозии, что в конечном итоге приводит к утечке. Этот тип коррозии также распространен, когда поверхность металла неровная, например, из-за точечной коррозии в металле или нарушения качества изготовления. Эрозионная коррозия также может быть обнаружена в системах морских скважин или в любой системе, где металл вступает в контакт с содержащими жидкость грубыми частицами, такими как песок.

Более гладкие металлические поверхности и более низкая скорость жидкости, а также легко заменяемые детали, способные выдержать основную тяжесть потока, могут помочь уменьшить ущерб. Нанесение защитного покрытия является еще одним методом, используемым для смягчения этого типа коррозии.

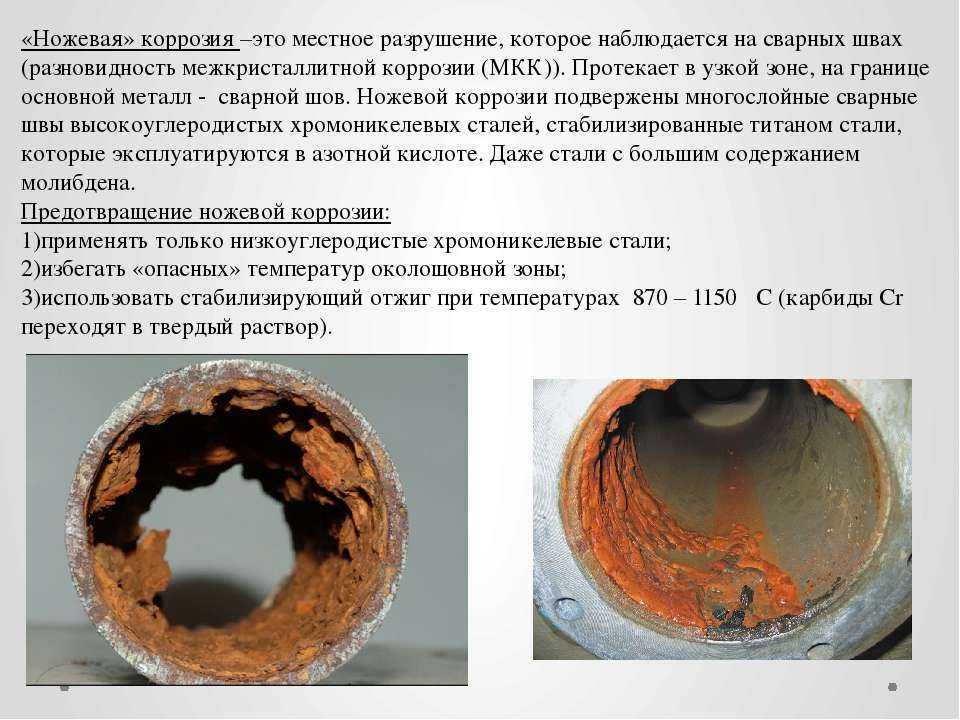

2. Межкристаллитная коррозия

Межкристаллитная коррозия возникает на границах зерен металла, часто из-за примесей, которые имеют тенденцию накапливаться в этих областях. Это в первую очередь вызвано тем, что карбиды хрома поглощают хром в сплаве, делая область анодной и подверженной коррозии незатронутыми зернами поблизости.

Это в первую очередь вызвано тем, что карбиды хрома поглощают хром в сплаве, делая область анодной и подверженной коррозии незатронутыми зернами поблизости.

Для идентификации этого типа межкристаллитной коррозии часто требуется микроскопическое исследование, проводимое профессионалом.

3. Фреттинг-коррозия

Фреттинг-коррозия является результатом повторяющихся движений металла под нагрузкой. Обычно он встречается в машинах и конструкциях с болтовым соединением или подшипниках, а также — и чаще всего — на контактных поверхностях, подверженных продолжительной вибрации при транспортировке. Защитное покрытие на металле стирается, обнажая активный металл, который со временем подвергается коррозии под воздействием атмосферы.

4. Кавитационная коррозия

Кавитация возникает, когда рабочее давление жидкости падает ниже давления пара. Это приводит к образованию и схлопыванию газовых карманов и пузырьков, что часто происходит в насосах, гребных винтах, выпускных отверстиях регуляторов и клапанов, отводах и расширениях труб, гидравлических лопастях и т. п. Этот тип повторяющегося взрыва пузырьков газа со временем разъедает поверхность металла.

п. Этот тип повторяющегося взрыва пузырьков газа со временем разъедает поверхность металла.

5. Делегирование (селективное выщелачивание)

Делегирование или селективное выщелачивание вызывается коррозией выбранного металла в сплаве. Этот тип коррозии чаще всего возникает в нестабилизированной латуни. Цинк избирательно выщелачивается из металла, в результате чего получается пористая и ослабленная медь или средне- и высокоуглеродистая сталь, в которой происходит обезуглероживание.

6. Отслаивающая коррозия

Отслаивающая коррозия — это межкристаллитная коррозия, которая чаще всего связана с прочными алюминиевыми сплавами. Сплавы, которые удлиняются и сплющиваются в результате тяжелой работы и экструзии, имеют высокий риск этого типа коррозии. Эта коррозия распространяется вокруг границ зерен металла и поднимает зерна, что приводит к листовидному или слоистому эффекту. Это чаще всего встречается вблизи отверстий, обработанных краев и других разрывов в металле, и однажды начавшись, может распространиться на всю пораженную металлическую деталь.

Проверка коррозии

Устранение повреждений, вызванных коррозией, может стоить вашему предприятию денег, которые можно было бы потратить на что-то другое, если бы коррозию лучше предотвращали.

Предотвращение коррозии достигается за счет правильной идентификации, использования соответствующих сплавов, термообработки после сварки и нанесения защитного покрытия, когда это возможно, для предотвращения воздействия вызывающих коррозию элементов окружающей среды. Это может иметь значение для ваших систем и расходов.

Если вы хотите смягчить последствия коррозии, поговорите с членом нашей команды сегодня.

Каковы наиболее распространенные формы коррозии металлов?

Коррозия — это природное явление, затрагивающее почти все металлические предметы, которые мы используем в повседневной жизни. Автомобили, самолеты, медицинские инструменты, здания, инфраструктура, бытовая техника и системы распределения энергии — все они состоят из металла, и поэтому все они подвержены коррозии.

У всех нас была такая машина. Да, автомобильного воплощения Корабля Тесея, которого мы почти уверены, больше не существует. Спасибо большое, коррозия!

Коррозия проявляется в различных формах, и, как правило, корродирующие компоненты, изготовленные из металла, подвержены более чем одной форме одновременно. Сочетание металлов, используемых в компоненте, и широкий спектр сред, которым он подвергается, часто дают возможность для более чем одной формы атаки. В определенных условиях металлы могут подвергаться различным типам местной коррозии, включая точечную, щелевую, межкристаллитную, стрессовую и гальваническую коррозию. Даже один сплав может подвергаться более чем одной форме коррозии в зависимости от воздействия на него различных сред в разных точках системы.

Продолжительность времени, общие условия и уровень воздействия агрессивных сред могут влиять на скорость, тяжесть и тип возникающей в результате коррозии.

Что такое коррозия металлов?

Коррозия – это повреждение материала в результате химических реакций между ним и окружающей средой. Хотя коррозия затрагивает не только металлы, но и другие материалы, включая полимеры и керамику, этот термин чаще всего ассоциируется с разрушением металлов.

Хотя коррозия затрагивает не только металлы, но и другие материалы, включая полимеры и керамику, этот термин чаще всего ассоциируется с разрушением металлов.

Почему металлы подвергаются коррозии?

Большинство металлов не встречаются в природе в металлическом состоянии, требуется энергия (в доменной печи), чтобы отделить эти металлические элементы от соединений, которые они содержат в природе. Поскольку энтропия увеличивается, а свободная энергия должна уменьшаться, атомы, составляющие металл в его метастабильном состоянии, хотят вернуться в стабильное состояние, для поддержания которого требуется минимальная энергия. Коррозия — это возврат энергии, использованной для извлечения их из исходного низкоэнергетического (рудного) состояния путем окисления.

Это достигается за счет обмена электронами между металлом и окружающей средой.

При коррозии металл обычно теряет электроны, окисляясь, а воздействующие на него вещества окружающей среды приобретают электроны, восстанавливаясь.

Эта реакция является самопроизвольной и электрохимически благоприятной.

К сожалению, для металлов почти все среды в той или иной степени вызывают коррозию, потому что коррозия является более стабильным состоянием.

Какие виды коррозии металлов наиболее распространены?

Коррозия классифицируется по способу ее проявления. Различные его формы сгруппированы по внешнему виду корродированного металла с формами коррозии, идентифицированными при визуальном наблюдении. В большинстве случаев достаточно невооруженного глаза, но иногда полезно или требуется увеличение. NACE, орган по коррозии, разделяет коррозию на 3 группы. Это следующие группы:

- Группа 1: Коррозия, определяемая визуальным наблюдением

- Группа 2: Коррозия, требующая дополнительных методов исследования

- Группа 3: Коррозия, требующая проверки под микроскопом

Внутри этих групп существует много конкретных типов коррозии, которые могут возникнуть. Ниже приведены некоторые из наиболее распространенных.

Ниже приведены некоторые из наиболее распространенных.

1. Коррозионное растрескивание под напряжением

Глядя на свою деталь через ушко, вы замечаете небольшие трещины толщиной с волос на углах. Это явный признак заведомо плохой формы коррозии, коррозии под напряжением.

Коррозия под напряжением возникает, когда материал находится в коррозионной среде и присутствуют растягивающие напряжения. Все металлы имеют разные пределы/диапазоны растяжения, и чем ближе к высоте этого предела, тем больше вероятность возникновения коррозии под напряжением. Пример включает любые процессы, которые включают в себя изменения/циклы высокой/низкой температуры. Очень важно убедиться, что это учтено на этапе исследований и разработок при выборе правильного сплава для вашего применения.

2. Точечная коррозия

При осмотре специалист по качеству также замечает небольшие полости в материале. Хотя коррозионное растрескивание под напряжением также присутствует, оно указывает на явные признаки гораздо более опасного типа коррозии: точечной коррозии.

Эти небольшие глубокие полости могут быть вызваны множеством различных факторов. Несколько примеров: плохое нанесение покрытия, повреждение пленки или инородные отложения внутри самого металла. Тем не менее, точечная коррозия может привести к очень быстрым и разрушительным отказам, если ее не обнаружить на ранних этапах жизненного цикла производственного процесса. В местах, где эта пленка (пассивность) была нарушена, влага может попасть внутрь и вызвать коррозию клеток. Это создает повышенный риск разрушения самого материала, так как во многих местах зерна материала не обладают структурной жесткостью.

3. Эрозионная коррозия

Одна из наиболее часто встречающихся записей в списке, эрозионная коррозия возникает, когда коррозионная жидкость попадает на металл, что приводит к ускоренному износу поверхности этого металла. Этот тип износа металлов обычно виден невооруженным глазом, образуя канавки, кратеры или впадины на поверхности материала.

Как это работает? Ионы на поверхности материалов буквально сметаются силой бегущей по ней агрессивной жидкости. Это приводит к тому, что материал становится гораздо более восприимчивым к повреждениям из-за удаления пленки и проникновения в сам металл. Как и при многих других формах коррозии, временная шкала этой поломки зависит от многих факторов.

Это приводит к тому, что материал становится гораздо более восприимчивым к повреждениям из-за удаления пленки и проникновения в сам металл. Как и при многих других формах коррозии, временная шкала этой поломки зависит от многих факторов.

Если у вас есть вопросы о ваших уникальных потребностях в материалах или процессах, которые вы выполняете с металлом, который вы покупаете, и вы хотите понять наиболее вероятные факторы, которые могут вызвать этот тип коррозии в вашем приложении, команда металлургов Ульбриха может помочь.

4. Щелевая коррозия

Как следует из названия, этот тип коррозии образуется внутри зазоров или щелей на поверхности металла. Щелевая коррозия также может повлиять на все, с чем «соединен» металл; приваренный металл к металлу или даже металл, прикрепленный к неметаллическим объектам.

Эти щели чаще всего заполняются загрязнениями, которые ускоряют процесс коррозии. Вода (обычно стоячая) — самый большой подозреваемый, на который стоит обратить внимание. Эта вода является катализатором электрохимических реакций, которые в конечном итоге приведут к разрушению материала.

Эта вода является катализатором электрохимических реакций, которые в конечном итоге приведут к разрушению материала.

5. Селективное выщелачивание

Представьте себе: вы собираетесь построить новый инструмент для своего цеха и используете валяющийся поблизости кусок нержавеющей стали, чтобы сделать воронку для жидкости. Эта жидкость постоянно течет по воронке. Со временем вы заметите, что в жидкости, выходящей с другой стороны, есть небольшие хлопья металлического материала. Заглянув внутрь воронки, вы понимаете, что жидкость, протекающая через воронку, оставляет канавки и бороздки на внутренней поверхности. Это пример деникелирования; форма селективного выщелачивания, при которой никель специально отделяется от других элементов в сплаве.

Избирательная коррозия с выщелачиванием возникает, когда изнашивается только один (или более) элемент в сплаве. Когда начинается это ухудшение, сплавы начинают отделяться друг от друга на молекулярном уровне. Из-за истории и условий использования ваша воронка начала проявлять признаки выборочного выщелачивания. В этом случае никель из нержавеющей стали удаляется, а другие металлы сплава остаются. Подобную ситуацию можно предотвратить путем термической обработки материала, чтобы сделать его более упругим, а также путем проведения дальнейших исследований того, как жидкость может вызывать химические реакции на нержавеющей стали. Это может быть важным фактором, который следует учитывать при работе с дуплексными сплавами.

В этом случае никель из нержавеющей стали удаляется, а другие металлы сплава остаются. Подобную ситуацию можно предотвратить путем термической обработки материала, чтобы сделать его более упругим, а также путем проведения дальнейших исследований того, как жидкость может вызывать химические реакции на нержавеющей стали. Это может быть важным фактором, который следует учитывать при работе с дуплексными сплавами.

6. Равномерная коррозия

Очень распространенный пример равномерной коррозии, который может распознать большинство, особенно те из вас, кто купил Mazda6 в период с 2005 по 2008 год, это ржавчина! Этот тип однородной коррозии поражает всю площадь поверхности (или большую часть) указанного материала. Его очень хорошо видно невооруженным глазом.

Эта коррозия приведет к тому, что металл будет медленно терять свою «толщину» и разрушаться, постепенно растворяясь. Это в конечном итоге приведет к тому, что металл станет хрупким и сломается.

Подумайте о колесных арках и переднем крае капота вашей старой Mazda6 2008 года выпуска. Если вы живете где-нибудь, где с 2008 модельного года не раз шел дождь, вы теперь увидите коричневый и хрупкий отслаивающийся металл. У вас есть реальный пример равномерной коррозии! Как правило, это вызвано химическими или электрохимическими реакциями. Равномерная коррозия известна как один из НАИБОЛЕЕ распространенных видов коррозии.

Если вы живете где-нибудь, где с 2008 модельного года не раз шел дождь, вы теперь увидите коричневый и хрупкий отслаивающийся металл. У вас есть реальный пример равномерной коррозии! Как правило, это вызвано химическими или электрохимическими реакциями. Равномерная коррозия известна как один из НАИБОЛЕЕ распространенных видов коррозии.

7. Межкристаллитная коррозия

Как известно многим инженерам, металлургам и другим людям, тесно связанным с химией металлов, металл состоит из миллиардов «зерен». Именно эти зерна влияют на жесткость и прочность самого металла. Если возникает межкристаллитная коррозия, то физическая структура, удерживающая металл вместе (зерна), подвергается риску.

Например, аустенитные нержавеющие стали обычно подвержены межкристаллитной коррозии при термообработке. Эти границы, которые образуются при неправильной термообработке, могут привести к тяжелым последствиям в будущем, поэтому важно знать данные о механических свойствах при выборе сплавов для вашего применения. Это состояние приводит к предпочтительной или неприемлемой коррозии границ зерен, снижающей объемную прочность материала, что может привести к преждевременному разрушению материала.

Это состояние приводит к предпочтительной или неприемлемой коррозии границ зерен, снижающей объемную прочность материала, что может привести к преждевременному разрушению материала.

8. Гальваническая/биметаллическая коррозия

При длительном контакте двух разнородных металлов возникает биметаллическая коррозия. Разница электродных потенциалов между металлами вызывает ячейку, называемую биметаллической парой. Биметаллическая парная ячейка заставляет один металл действовать как катод, а другой — как анод.

Чем дальше друг от друга находятся два металла в гальваническом ряду, тем больше потенциальное влияние биметаллической коррозии двух материалов.

Что можно сделать, чтобы предотвратить коррозию металлов?

Наука предотвращения и контроля коррозии очень сложна. Эта сложность только усугубляется тем фактом, что существует множество различных форм коррозии, на которые влияет широкий спектр внешних факторов. Для обеспечения длительной и бесперебойной работы продукции, которую производит ваша организация, крайне важно работать с опытными в металлургии партнерами, которые обладают знаниями о коррозии и ее влиянии на материалы на месте в рабочей среде. Отказ компонентов и значительное количество повреждений материала, вызванных коррозией, можно исключить, выбрав соответствующий сплав и характеристики для данного применения.

Отказ компонентов и значительное количество повреждений материала, вызванных коррозией, можно исключить, выбрав соответствующий сплав и характеристики для данного применения.

Основными факторами коррозионного воздействия жидкостей и металлов являются:

- Содержание кислорода, хлоридов и/или сульфидов

- Температура

- Значение pH

Предотвращение коррозии включает следующие 9078 стратегии: 0003

- Выбор подходящих материалов

- Технический дизайн продукта

- Использование защитных методов (покрытия, аноды и т. д.)

- Правильная установка компонентов и техническое обслуживание

- Использование лучших в своем классе исследований, разработок и испытаний

Выбор правильного сплава с идеальным химическим составом для вашей работы является ключом к предотвращению коррозии. В случае марки нержавеющей стали, содержащей не менее 11% хрома, когда этот металл подвергается воздействию насыщенной кислородом среды, хром будет реагировать с воздухом, образуя пассивный оксидный слой на поверхности металла. Это замедляет дальнейшее окисление и помогает металлу сопротивляться равномерной и локальной коррозии. Другие элементы также обеспечивают антикоррозионный эффект. Например, никель помогает стабилизировать микроструктуру, повышая устойчивость к коррозионному растрескиванию под напряжением. Марганец в умеренных количествах и в сочетании с никелем помогает предотвратить точечную коррозию. Добавление молибдена повышает устойчивость к точечной и щелевой коррозии.

Это замедляет дальнейшее окисление и помогает металлу сопротивляться равномерной и локальной коррозии. Другие элементы также обеспечивают антикоррозионный эффект. Например, никель помогает стабилизировать микроструктуру, повышая устойчивость к коррозионному растрескиванию под напряжением. Марганец в умеренных количествах и в сочетании с никелем помогает предотвратить точечную коррозию. Добавление молибдена повышает устойчивость к точечной и щелевой коррозии.

Здесь, в Ульбрихе, наша команда опытных металлургов повидала все это. Связь между инженерами и инженерами между производителями и их партнерами по перекатке или поставщиками металла является ключом к преодолению проблем, связанных с коррозией металла. Если вы работаете над деталью или изделием, для которых стойкость к коррозии имеет решающее значение, и хотели бы обратиться к нам за помощью, мы здесь для вас! Мы помогли бесчисленным партнерам, производящим детали для самых сложных применений, определить правильный сплав для работы.