Крацевальный станок: Крацевальные станки — Большая Энциклопедия Нефти и Газа, статья, страница 1

Содержание

Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (по величинам удельных выделений) стр. 2

Мвыд =3,6 · К · Т · 10-3, т/год (5.1)

где: К — удельные выделения пыли технологическим оборудованием (табл. 5.1.1 — 5.1.4), г/с;

Т — фактический годовой фонд времени работы оборудования, ч.

Количество, пыли поступающей в атмосферу за год, при отсутствии газоочистки определяется по формуле (5.1).

Валовый выброс пыли при наличии газоочистки вычисляется по формуле:

Мвыб = 3,6 · К · Т (1 — j) · 10-3, т/год (5.2)

где: j — степень очистки воздуха пылеулавливающем оборудованием (в долях единицы).

Валовый выброс загрязняющих веществ при обработке металлов в случае применения СОЖ и газоочистки рассчитывается по формуле:

М = 3,6 · К · N · Т (1 — j) · 10-3, т/год (5. 3)

3)

где: Кх — удельные показатели выделения масла и эмульсола (табл. 5.2.1), г/с;

кВт — мощности оборудования;

N — мощность установленного оборудования, кВт.

Таблица 5.1.1

Удельное выделение пыли (г/с) основным технологическим оборудованием при механической обработке металлов без охлаждения

| Наименование технологического процесса, вид оборудования | Определяющая характеристика оборудования | Выделяющиеся в атмосферу вредные вещества (г/с) | ||

| Пыль абразивная | Пыль металлическая | Другие виды пыли | ||

| 1 | 2 | 3 | 4 | 5 |

| Обдирочно-шлифовальные станки | Диаметр шлифовального круга, мм | |||

| а) рабочая скорость 30 м/с | 100 | 0,62 | 0,96 | |

| 125 | 1,06 | 1,59 | ||

| б) рабочая скорость 50 м/с | 100 | 1,46 | 2,19 | |

| 125 | 1,92 | 2,88 | ||

| Круглошлифовальные станки | 100 | 0,010 | 0,018 | |

| 150 | 0,013 | 0,020 | ||

| 300 | 0,017 | 0,026 | ||

| 350 | 0,018 | 0,029 | ||

| 400 | 0,020 | 0,030 | ||

| 600 | 0,026 | 0,039 | ||

| 750 | 0,030 | 0,045 | ||

| 900 | 0,034 | 0,052 | ||

| Плоскошлифовальные станки | 175 | 0,014 | 0,022 | |

| 250 | 0,016 | 0,026 | ||

| 350 | 0,020 | 0,030 | ||

| 400 | 0,022 | 0,033 | ||

| 450 | 0,023 | 0,036 | ||

| 500 | 0,025 | 0,038 | ||

| Бесцентрошлифовальные станки | 30, 100 | 0,005 | 0,008 | |

| 395, 500 | 0,006 | 0,013 | ||

| 480, 600 | 0,009 | 0,016 | ||

| Зубошлифовальные и резьбошлифовальные станки | Диаметр шлифовального круга, мм | |||

| 75 — 200 | 0,005 | 0,008 | ||

| 200 — 400 | 0,007 | 0,011 | ||

| Внутришлифовальные станки | 5 — 20 | 0,003 | 0,005 | |

| 20 — 50 | 0,005 | 0,008 | ||

| 50 — 80 | 0,006 | 0,010 | ||

| 80 — 150 | 0,010 | 0,014 | ||

| 150 — 200 | 0,012 | 0,018 | ||

| Диаметр войлочного круга, мм | Пыль войлока и металлов | |||

| Полировальные станки с войлочным кругом | 100 | 0,013 | ||

| 200 | 0,019 | |||

| 300 | 0,027 | |||

| 400 | 0,039 | |||

| 500 | 0,050 | |||

| 600 | 0,063 | |||

| Диаметр шлифовального круга, мм | ||||

| Заточные станки | 100 | 0,004 | 0,006 | |

| 150 | 0,006 | 0,008 | ||

| 200 | 0,008 | 0,012 | ||

| 250 | 0,011 | 0,016 | ||

| 300 | 0,013 | 0,021 | ||

| 350 | 0,016 | 0,024 | ||

| 400 | 0,019 | 0,029 | ||

| 450 | 0,022 | 0,032 | ||

| 500 | 0,024 | 0,036 | ||

| 550 | 0,027 | 0,040 | ||

| Диаметр алмазного круга, мм | Пыль неорганическая с содержанием оксида кремния выше 70 % | |||

| Заточные станки с алмазным кругом | 100 | 0,005 | 0,002 | |

| 150 | 0,007 | 0,003 | ||

| 200 | 0,011 | 0,005 | ||

| 250 | 0,014 | 0,006 | ||

| 300350 | 0,0170,021 | 0,0070,009 | ||

| 400 | 0,025 | 0,011 | ||

| 450 | 0,028 | 0,012 | ||

| 500 | 0,032 | 0,014 | ||

| 550 | 0,035 | 0,015 | ||

| Обработка деталей из стали: | ||||

| Отрезные станки | 0,203 | |||

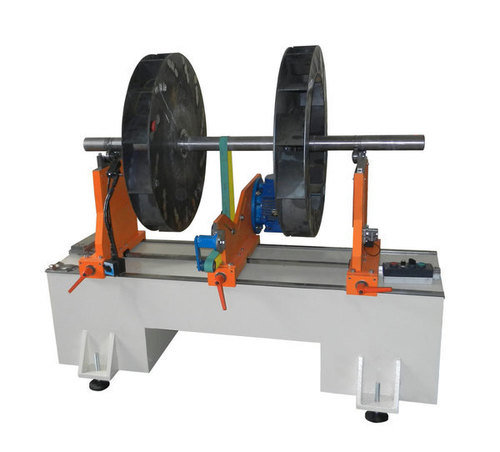

| Крацевальные станки | 0,097 | 1 | ||

| Обработка деталей из феррадо: | ||||

| Сверлильные станки | 0,007 | |||

| Обработка деталей из алюминия: | Диаметр матерчатого круга, мм | Пыль: алюминия, текстильная, полировальной пасты | ||

Станки полировальные с матерчатыми кругами с применением пасты ГОИ (мод. ВИЗ 9905-1415 и др.) ВИЗ 9905-1415 и др.) | 450 | 0,313 | ||

Примечание: Состав пыли абразивной аналогичен составу материала применяемого шлифовального круга. Состав пыли металлической аналогичен составу обрабатываемых материалов.

Таблица 5.1.2

Удельные выделения пыли при механической обработке металлов в гальваническом производстве

| Вид производства, наименование технологической операции | Наименование станочного оборудования | Диметр круга, мм | Выделяющиеся загрязняющие вещества | |

| вид пыли | количество г/с на единицу оборудования | |||

| 1 | 2 | 3 | 4 | 5 |

| Грубое шлифование перед нанесением покрытий | Станки шлифовальные | металлическая | 0,126 | |

| абразивная | 0,055 | |||

| Полировка поверхности изделий перед нанесением покрытий | Станки полировальные с войлочным крутом | 150 | войлочная | 0,108 |

| 200 | 0,144 | |||

| 250 | 0,181 | |||

| 300 | 0,217 | |||

| 350 | 0,253 | |||

| 400 | 0,289 | |||

| 450 | 0,325 | |||

| Финишное полирование с применением хромсодержащих паст (паста ГОИ) | Станки полировальные с войлочным кругом | 150 | войлочная и полировальной пасты | 0,017 |

| 200 | 0,022 | |||

| 250 | 0,028 | |||

| 300 | 0,033 | |||

| 350 | 0,039 | |||

| 400 | 0,044 | |||

| 450 | 0,050 | |||

| Полирование поверхности изделий перед нанесением покрытия | Станки полировальные с матерчатыми (текстильными кругами) | 150 | текстильная | 0,208 |

| 200 | 0,278 | |||

| 250 | 0,347 | |||

| 300 | 0,417 | |||

| 350 | 0,486 | |||

| 400 | 0,556 | |||

| 450 | 0,625 | |||

| Финишное полирование с применением хромсодержащих паст (паста ГОИ) | Станки полировальные с матерчатыми (текстильными кругами) | 150 | текстильная и полировальной пасты | 0,042 |

| 200 | 0,056 | |||

| 250 | 0,069 | |||

| 300 | 0,083 | |||

| 350 | 0,097 | |||

| 400 | 0,111 | |||

| 450 | 0,125 | |||

Таблица 5. 1.3

1.3

Удельные выделения пыли при абразивной заточке режущего инструмента

| Наименование станочного оборудования | Марка, модель, типоразмер станка | Наименование технологической операции | Диаметр абразивного круга, мм | Количество выделяющейся пыли на один станок, 10-3, г/с |

| 1 | 2 | 3 | 5 | |

| Универсальные и кругло-шлифовальные станки: | ||||

| точильно-шлифовальные | ЗБ634 (ЗК634) | Черновая заточка сверл, резцов и др. инструмента абразивным кругом | 400 | 75,0*29,2** |

| ЗМ634 | 41,5*17,9** | |||

| ЗБ34 | То же | 8,2*3,6** | ||

| Чистовая заточка сверл среднего и малого диаметра | 4,8*2,1** | |||

| универсально-заточные | ЗБ642 | Черновая заточка сверл и резцов | 200 | 14,5*6,3** |

| ЗА64 ЗБ64 | 125 | 24,5*10,5** | ||

| Специальные станки для заточки сверл: | ||||

| станки для заточки сверл малого диаметра | КПМ 3. 105.014 АУБ-120.000 105.014 АУБ-120.000 | Заточка сверл малого диаметра | — | 0,24*0,10** |

| станки для зачистки сверл | КПМ 3.105.014 | Зачистка сверл малого диаметра | — | 13,90** |

| плоскошлифовальный заточной | ЗГ71М | Шлифование штампов (матриц) абразивным кругом | 250 | 227,5*98,1** |

| Специальные станки для заточки сверл | Профилирование абразивного круга алмазным карандашом | 44,70** | ||

| Снятие фасок и заусенец | 42,20**, * | |||

| алмазно-заточные для заточки резцов | 3622 | Заточка резцов, сверл и др. инструмента алмазным резцом | 150 | 17,0*5,8** |

| Чистовая заточка резцов | 10,7*4,6** | |||

| алмазно-затыловочные | 16811 | Затылование червячных фрез | 32,7*14,0** | |

| Специальные заточные станки | ||||

| полуавтомат для заточки торцевых фрез | ЗБ667 | Заточка торцевых фрез | 150 | 23,9*10,3** |

| полуавтомат для заточки червячных фрез | ЗА667 | Заточка червячных фрез диаметром 100 — 150 мм | 250 — 300 | 46,4*20,0** |

| 360М | Заточка круглых шлицевых протяжек абразивным кругом | 150-250 | 36,2*15,5* | |

| То же протяжек из быстрорежущей стали | 14,4*6,2** | |||

| оптико-шлифовальный | 395М | Доводка инструмента | 13,6*5,8** | |

| Станки для заточки зубьев дисковых пил отрезных станков | АЗ | Черновая заточка дисковых пил диаметром менее 500 мм | 180 | 32,1*13,7** |

| ЗД692 | То же диаметром от 500 до 1000 мм | 200 | 73,9*31,7** | |

| Чистовая заточка зубьев пил | 15,3*6,6** | |||

| Станки для заточки режущего инструмента деревообрабатывающих станков | Эн-634 | Заточка ленточных пил | 11,1**,* | |

| ТчФА-2 | Заточка фрез | 5,6**,* | ||

| ТчПН-3 | Заточка дисковых пил | 16,7**,* | ||

| ТчПН-6 ТчПА | То же | 34,7**,* | ||

* — пыль металлическая

** — пыль абразивная

Таблица 5. 1.4

1.4

Удельные выделения пыли при механической обработке чугуна и цветных металлов

| Наименование технологической операции, вид обрабатываемого материала | Наименование станочного оборудования | Выделяющиеся вредные вещества | Мощность ставного двигателя кВт | Количество выделяющейся пыли 10-3 г/с |

| 1 | 2 | 3 | 4 | 5 |

| Обработка резанием чугунных деталей без применения СОЖ | Токарные станки, в том числе: | |||

| токарные станки и автоматы малых и средних размеров | пыль металлическая чугунная | 0,65 — 5,50 | 6,30 | |

| токарные одношпиндельные автоматы продольного точения | 0,65 — 5,50 | 1,81 | ||

| токарные многошпиндельные полуавтоматы | 14,00 — 28,00 | 9,70 | ||

| токарные многорезцовые полуавтоматы | 1,00 — 20,00 | 9,70 | ||

| токарно-винторезные станки | 5,60 | |||

| фрезерные станки, в том числе | 2,80 — 14,00 | 13,90 | ||

| продольно-фрезерные | 2,90 | |||

| вертикально-фрезерные | 4,20 | |||

| карусельно-фрезерные | 4,20 | |||

| горизонтально-фрезерные | 16,700 | |||

| фрезерные специальные | 5,700 | |||

| зубофрезерные | 2,00 — 20,00 | 1,100 | ||

| Обработка резанием чугунных деталей без применения СОЖ | барабанно-фрезерные | пыль металлическая чугунная | 30,000 | |

| сверлильные станки, в том числе | 1,00 — 10,00 | 1,100 | ||

| вертикально-сверлильные | 1,00 — 10,00 | 2,200 | ||

| специально-сверлильные (глубокого сверления) | 8,300 | |||

| расточные станки, в том числе | 2,100 | |||

| вертикально-расточные и наклонно-расточные | 2,900 | |||

| специально-расточные | 5,400 | |||

| зубодолбежные станки | 0,65 — 7,00 | 0,300 | ||

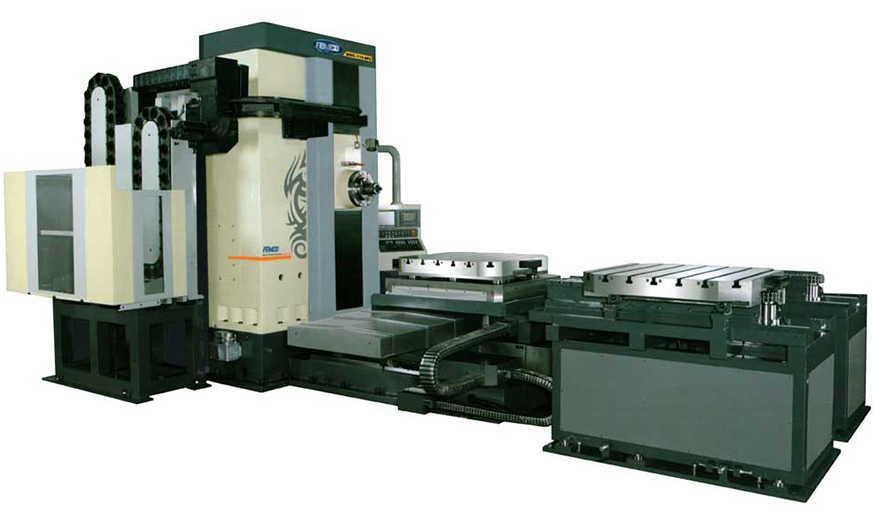

| Комплексная обработка чугунных корпусных деталей | станки типа «обрабатывающий центр» с ЧПУ, мод. 2204ВМФ11 и др. 2204ВМФ11 и др. | пыль металлическая чугунная | 13,100 | |

| Обработка резанием бронзы и других цветных металлов | токарные | Пыль цветных металлов | 2,500 | |

| фрезерные | 1,900 | |||

| сверлильные | 0,400 | |||

| расточные | 0,700 | |||

| отрезные | 14,00 | |||

| крацевальные | 8,00 | |||

| фрезерные специальные | пыль металлическая чугунная | 5,700 | ||

| зубофрезерные | 2,00 — 20,00 | 1,100 | ||

| Обработка резанием чугунных деталей без применения СОЖ | барабанно-фрезерные | пыль металлическая чугунная | 30,000 | |

| сверлильные станки, в том числе | 1,00 — 10,00 | 1,100 | ||

| вертикально-сверлильные | 1,00 — 10,00 | 2,200 | ||

| специально-сверлильные (глубокого сверления) | 8,300 | |||

| Расточные станки, в том числе | 2,100 | |||

| вертикально-расточные и наклонно-расточные | 2,900 | |||

| специально-расточные | 5,400 | |||

| зубодолбежные станки | 0,65 — 7,00 | 0,300 | ||

| Комплексная обработка чугунных корпусных деталей | станки типа «обрабатывающий центр» с ЧПУ, мод. 2204ВМФ11 и др. 2204ВМФ11 и др. | пыль металлическая чугунная | 13,100 | |

| Обработка резанием бронзы и других цветных металлов | токарные | Пыль цветных металлов | 2,500 | |

| фрезерные | 1,900 | |||

| сверлильные | 0,400 | |||

| расточные | 0,700 | |||

| отрезные | 14,00 | |||

| крацевальные | 8,00 | |||

| Обработка резанием бериллиевой бронзы | токарные | Бериллий | 0,100 | |

| фрезерные | 0,014 | |||

| сверлильные | 1,000 | |||

| расточные | 0,030 | |||

| Обработка резанием свинцовых бронз | токарные | Свинец | 0,800 | |

| фрезерные | 0,600 | |||

| сверлильные | 1,200 | |||

| расточные | 0,200 | |||

| Обработка резанием алюминиевых бронз | токарные | Свинец | 0,050 | |

| фрезерные | 0,022 | |||

| сверлильные | 0,047 | |||

| расточные | 0,008 | |||

Таблица 5. 2.1

2.1

Удельные выделения (г/с) аэрозолей масла и эмульсола при механической обработке металлов с охлаждением

| Наименование технологического процесса, вид оборудования | Количество выделяющегося в атмосферу масла (эмульсола), 10-5 (г/с) на 1 кВт мощности станка |

| Обработка металлов на токарных, сверлильных, фрезерных, строгальных, протяжных, резьбонакатных, расточных станках: | |

| с охлаждением маслом | 5,600 |

| с охлаждением эмульсией с содержанием эмульсола менее 3 % | 0,05 |

| с охлаждением эмульсией с содержанием эмульсола менее 3 — 10 % | 0,045 |

| Обработка металлов на шлифовальных станках: | |

| с охлаждением маслом | 8,000 |

| с охлаждением эмульсией с содержанием эмульсола менее 3 % | 0,104 |

| с охлаждением эмульсией с содержанием эмульсола менее 3 — 10 % | 1,035 |

Примечание: При обработке металлов на шлифовальных станках выделяется пыль в количестве 10 % от количества пыли при сухой обработке (см. табл. 5.1.1 — 5.1.4). При использовании СОЖ, в состав которых входит триэтаноламин, выделяется 3 · 10-6 г/ч триэтаноламина на 1 кВт мощности станка.

табл. 5.1.1 — 5.1.4). При использовании СОЖ, в состав которых входит триэтаноламин, выделяется 3 · 10-6 г/ч триэтаноламина на 1 кВт мощности станка.

Литература

1. Перечень методических документов по расчету выделений (выбросов) загрязняющих веществ в атмосферу. Санкт-Петербург, 1997.

2. Методика определения валовых выбросов вредных веществ в атмосферу основным технологическим оборудованием предприятий Минавтосельхозмаша. М., Гипроавтопром, 1991.

3. Сборник методик по расчету выбросов в атмосферу загрязняющих веществ различными производствами. Л. Гидрометеоиздат, 1986.

4. Удельные показатели выбросов загрязняющих веществ в атмосферу для ремонто-обслуживающих предприятий и машиностроительных заводов агропромышленного комплекса. М. Проектпромвентиляция, 1990.

5. Временные методические указания по расчету выбросов загрязняющих веществ в атмосферный воздух предприятиями деревообрабатывающей промышленности. Петрозаводск, Эко-прогноз, 1992.

6. Методика определения валовых выбросов вредных веществ в атмосферу основным оборудованием предприятий химического и нефтяного машиностроения. М. НИИОГаз, 1987.

Методика определения валовых выбросов вредных веществ в атмосферу основным оборудованием предприятий химического и нефтяного машиностроения. М. НИИОГаз, 1987.

ПРИЛОЖЕНИЕ А

Удельные выделения загрязняющих веществ от электроэрозиционных станков

| Марка, модель, типоразмер станка, режим обработки | Размеры ванны, мм | Площадь ванны, м2 | Рабочая жидкость | Выделяющиеся загрязняющие вещества | |||

| наименование | количество | ||||||

| 10-3 г/с | 10-3 г/с с м2 зеркала ванны | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Станок электроэрозионныймод. 45723I режим — черновой | 640×500 | 0,32 | Трансформаторное масло + керосин (30 %) | твердые частицы | 0,27 | 0,83 | |

| масляный аэрозоль | 0,36 | 1,11 | |||||

| углерода оксид | 0,56 | 1,75 | |||||

| То жеII режим — основная обработка | 640×500 | 0,32 | То же | твердые частицы | 0,09 | 0,28 | |

| масляный аэрозоль | 0,32 | 1,00 | |||||

| углерода оксид | 0,56 | 1,75 | |||||

| III режим — чистовой | 640×500 | 0,32 | твердые частицы | 0,23 | 0,72 | ||

| масляный аэрозоль | 0,22 | 0,69 | |||||

Станок электроэрозионныймод. 4Е724I режим — черновой 4Е724I режим — черновой | 1118×750 | 0,84 | Трансформаторное масло + керосин (20 %) | твердые частицы | 2,05 | 2,44 | |

| железа оксид | 0,07 | 0,09 | |||||

| масляный аэрозоль | 0,79 | 0,94 | |||||

| акролеин | 0,17 | 0,21 | |||||

| углерода оксид | 6,41 | 7,63 | |||||

| То жеII режим -чистовой | 1118×750 | 0,84 | То же | твердые частицы | 1,74 | 2,07 | |

| железа оксид | 0,74 | 0,88 | |||||

| масляный аэрозоль | 0,03 | 0,08 | |||||

| акролеин | 0,03 | 0,08 | |||||

| углерода оксид | 2,57 | 3,06 | |||||

| Станок электроимпульсный черновой режим | 500×600 | 0,30 | Трансформаторное масло (100 %) | твердые частицы | 2,93 | 9,76 | |

| железа оксид | 1,87 | 6,24 | |||||

| масляный аэрозоль | 2,36 | 7,85 | |||||

| акролеин | 9,98 | 33,26 | |||||

| углерода оксид | 399,17 | 1133,06 | |||||

________________________________________________

Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (по величинам удельных выделений)

МЕТОДИКА

РАСЧЕТА ВЫДЕЛЕНИЙ (ВЫБРОСОВ) ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

В АТМОСФЕРУ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛОВ

(ПО ВЕЛИЧИНАМ УДЕЛЬНЫХ ВЫДЕЛЕНИЙ)

РАЗРАБОТАН НИИ Атмосфера.

УТВЕРЖДЕН приказом Государственного комитета Российской Федерации по охране окружающей среды от 14 апреля 1997 г. N 158.

ВВЕДЕН В ДЕЙСТВИЕ с 14 апреля 1997 г. сроком на пять лет для практического применения при учете и оценке выбросов загрязняющих веществ в атмосферу на предприятиях различных отраслей промышленности и сельского хозяйства Российской Федерации.

1. ВВЕДЕНИЕ

1.1. Настоящий документ:

- разработан с целью создания единой методологической основы по определению выбросов загрязняющих веществ при механической обработке металлов;

- устанавливает порядок определения выбросов загрязняющих веществ при механической обработке металлов расчетным методом на основе удельных показателей выделений;

- распространяется на источники выбросов загрязняющих веществ в атмосферу от оборудования механической обработки металлов основного и вспомогательного производств предприятий различных отраслей промышленности и сельского хозяйства;

- применяется предприятиями и территориальными комитетами по охране природы, специализированными организациями, проводящими работы по нормированию выбросов и контролю за соблюдением установленных нормативов ПДВ;

1. 2. Полученные по настоящему документу результаты используются при учете и нормировании выбросов загрязняющих веществ от источников предприятий, технологические процессы которых связаны с механической обработкой металлов, а также в экспертных оценках для определения экологических характеристик оборудования и процессов.

2. Полученные по настоящему документу результаты используются при учете и нормировании выбросов загрязняющих веществ от источников предприятий, технологические процессы которых связаны с механической обработкой металлов, а также в экспертных оценках для определения экологических характеристик оборудования и процессов.

2. ССЫЛКИ НА НОРМАТИВНЫЕ ДОКУМЕНТЫ

Методика разработана в соответствии со следующими нормативными документами:

2.1. ГОСТ 17.2.1.04-77. Охрана природы. Атмосфера. Источники и метеорологические факторы загрязнения, промышленные выбросы. М., Издательство стандартов, 1978.

2.2. ГОСТ 17.2.4.02-81. Охрана природы. Атмосфера. Общие требования к методам определения загрязняющих веществ. М., Издательство стандартов, 1982.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термины | Определения |

Загрязнение атмосферы | Изменение состава атмосферы в результате наличия в ней примеси |

Примесь в атмосфере, оказывающая неблагоприятное действие на окружающую среду и здоровье населения | |

Организованный промышленный выброс /организованный выброс/ | Промышленный выброс, поступающий в атмосферу через специально сооруженные газоходы, воздуховоды и трубы |

Промышленная пыль | Пыль, входящая в состав промышленного выброса |

4. ОБЩИЕ ПОЛОЖЕНИЯ

ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Разработка настоящего документа проведена исходя из определения термина «унификация» — приведение имеющихся путей расчета выбросов от однотипных производств и видов оборудования механической обработки металлов в пределах массива действующих методик к наибольшему возможному единообразию.

4.2. В документе приведены значения удельных технологических нормативов выделений для наиболее распространенных типов оборудования механической обработки металлов. Только когда на конкретном производстве применяются оборудование и материалы, сведения по которым в настоящей методике отсутствуют, рекомендуется руководствоваться отраслевыми методиками, включенными в Перечень [1].

4.3. При определении выбросов от оборудования механической обработки металлов используются расчетные методы с применением удельных показателей выделения загрязняющих веществ.

4.4. В связи с особенностями процессов механической обработки металлов удельные показатели выделения устанавливают как массу промышленной пыли или другого загрязняющего вещества, выделяемую в единицу времени на единицу оборудования.

4.5. Валовые выделения загрязняющих веществ при механической обработке металлов рассчитываются исходя из нормо-часов работы станочного парка, а их поступление в атмосферу — с учетом эффективности газопылеулавливающего оборудования.

4.6. К механической обработке металлов относятся процессы резания и абразивной обработки, которые в свою очередь включают процессы точения фрезерования, сверления, шлифования, полирования и др.

4.7. Характерной особенностью процессов механической обработки является образование отходов в виде твердых частиц (промышленной пыли), а в случае применения смазочно-охлаждающих жидкостей (СОЖ) — аэрозолей масла и эмульсола.

4.8. Источниками образования и выделения загрязняющих атмосферу веществ являются различные металлорежущие и абразивные станки. Интенсивность образования загрязнителей зависит, в частности, от следующих факторов:

- вида обрабатываемого материала

- режима обработки

- производительности и мощности оборудования

- геометрических параметров инструмента и обрабатываемых изделий

- от расхода СОЖ.

5. МЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

5.1. Обработка металлов без охлаждения

Наибольшим пылевыделением сопровождаются процессы абразивной обработки металлов: зачистка, полирование, шлифование и др. Образующаяся при этом пыль на 30-40% по массе представляет материал абразивного круга и на 60-70% — материал обрабатываемого изделия. Интенсивность пылевыделения при этих видах обработки связана, в первую очередь, с величиной абразивного инструмента и некоторых технологических параметров резания. При обработке войлочными и матерчатыми кругами образуется войлочная (шерстяная) или текстильная (хлопковая) пыль с примесью полирующих материалов, например, пасты ГОИ.

Удельные показатели выделения пыли основным технологическим оборудованием при механической обработке металлов без охлаждения приведены в табл.5.1.1-5.1.4. При составлении таблиц использовались материалы [2-6].

В табл.5.1.1 даны показатели удельного выделения абразивной, металлической, войлочной и др. пыли по разным видам оборудования. Определяющей характеристикой оборудования является диаметр шлифовального круга. Таблица содержит также сведения по пылеобразованию при обработке деталей из стали, сплавов феррадо, алюминия.

пыли по разным видам оборудования. Определяющей характеристикой оборудования является диаметр шлифовального круга. Таблица содержит также сведения по пылеобразованию при обработке деталей из стали, сплавов феррадо, алюминия.

В отдельную табл.5.1.2 выделены удельные показатели выделения пыли при шлифовке и полировании изделий в гальваническом производстве.

Табл.5.1.3 содержит показатели удельных выделений пыли при абразивной заточке режущего инструмента по конкретным маркам, моделям или типоразмерам станка.

Удельные выделения пыли при механической обработке чугуна и цветных металлов представлены в табл.5.1.4.

5.2. Обработка металлов с применением СОЖ.

В ряде процессов механической обработки металлов и их сплавов применяют СОЖ, которые в зависимости от физико-химических свойств основной фазы подразделяются на водные, масляные и специальные.

Применение СОЖ сопровождается образованием тонкодисперсного масляного аэрозоля и продуктов его термического разложения.

Количество выделяющегося аэрозоля зависит от многих факторов: формы и размеров изделия, режимов резания, расхода и способов подачи СОЖ. Экспериментально установлена зависимость количества выделений масляного аэрозоля от энергетических затрат на резание металла. Удельные показатели выделений в этом случае определяются как масса загрязняющего вещества, выделяемая на единицу мощности оборудования (на 1 кВт мощности привода станка).

Применение СОЖ снижает выделение пыли до минимальных значений, однако, в процессах шлифования изделий количество выделяющейся совместно с аэрозолями СОЖ металло-абразивной пыли остается значительным.

Удельные выделения аэрозолей масла и эмульсола при механической обработке металлов с охлаждением представлены в табл.5.2.1.

Данные о выделении некоторых загрязняющих веществ при электрофизической обработке металлов приведены в Приложении А.

5.3. Расчет выделений (выбросов) загрязняющих веществ при механической обработке металлов.

Количество загрязняющих веществ, выделяющихся при механической обработке металлов без применения СОЖ за год, определяется по формуле:

, т/год (5.1)

где: — удельные выделения пыли технологическим оборудованием (табл.5.1.1-5.1.4), г/с;

— фактический годовой фонд времени работы оборудования, ч.

Количество пыли, поступающей в атмосферу за год, при отсутствии газоочистки определяется по формуле (5.1).

Валовый выброс пыли при наличии газоочистки вычисляется по формуле:

, т/год (5.2)

где: — степень очистки воздуха пылеулавливающем оборудованием (в долях единицы).

Валовый выброс загрязняющих веществ при обработке металлов в случае применения СОЖ и газоочистки рассчитывается по формуле:

, т/год (5.3)

где: * — удельные показатели выделения масла и эмульсола (табл. 5.2.1), г/с;

кВт — мощности оборудования;*

— мощность установленного оборудования, кВт.

________________

* Соответствует оригиналу. — Примечание «КОДЕКС».

Таблица 5.1.1

Удельное выделение пыли (г/с) основным технологическим оборудованием

при механической обработке металлов без охлаждения

Наименование технологического процесса, вид оборудования | Определяющая характеристика оборудования | Выделяющиеся в атмосферу вредные вещества (г/с) | ||

Пыль абразивная | Пыль металлическая | Другие виды пыли | ||

1 | 2 | 3 | 4 | 5 |

Обдирочно-шлифовальные станки | Диаметр шлифовального круга, мм | |||

а) рабочая скорость 30 м/с | 100 | 0,62 | 0,96 | |

125 | 1,06 | 1,59 | ||

б) рабочая скорость 50 м/с | 100 | 1,46 | 2,19 | |

125 | 1,92 | 2,88 | ||

Круглошлифовальные станки | 100 | 0,010 | 0,018 | |

150 | 0,013 | 0,020 | ||

300 | 0,017 | 0,026 | ||

350 | 0,018 | 0,029 | ||

400 | 0,020 | 0,030 | ||

600 | 0,026 | 0,039 | ||

750 | 0,030 | 0,045 | ||

900 | 0,034 | 0,052 | ||

Плоскошлифовальные станки | 175 | 0,014 | 0,022 | |

250 | 0,016 | 0,026 | ||

350 | 0,020 | 0,030 | ||

400 | 0,022 | 0,033 | ||

450 | 0,023 | 0,036 | ||

500 | 0,025 | 0,038 | ||

Бесцентрошлифовальные станки | 30, 100 | 0,005 | 0,008 | |

395, 500 | 0,006 | 0,013 | ||

480, 600 | 0,009 | 0,016 | ||

Зубошлифовальные и резьбошлифовальные станки | Диаметр шлифовального круга, мм | |||

75-200 | 0,005 | 0,008 | ||

200-400 | 0,007 | 0,011 | ||

Внутришлифовальные станки | 5-20 | 0,003 | 0,005 | |

20-50 | 0,005 | 0,008 | ||

50-80 | 0,006 | 0,010 | ||

80-150 | 0,010 | 0,014 | ||

150-200 | 0,012 | 0,018 | ||

Полировальные станки с войлочным кругом | Диаметр войлочного круга, мм | Пыль войлока | ||

100 | 0,013 | |||

200 | 0,019 | |||

300 | 0,027 | |||

400 | 0,039 | |||

500 | 0,050 | |||

600 | 0,063 | |||

Заточные станки | Диаметр шлифовального круга, мм | |||

100 | 0,004 | 0,006 | ||

150 | 0,006 | 0,008 | ||

200 | 0,008 | 0,012 | ||

250 | 0,011 | 0,016 | ||

300 | 0,013 | 0,021 | ||

350 | 0,016 | 0,024 | ||

400 | 0,019 | 0,029 | ||

450 | 0,022 | 0,032 | ||

500 | 0,024 | 0,036 | ||

550 | 0,027 | 0,040 | ||

Заточные станки с алмазным кругом* | Диаметр алмазного круга, мм | Пыль неорганическая с содержанием оксида кремния выше 70% | ||

100 | 0,005 | 0,002 | ||

150 | 0,007 | 0,003 | ||

200 | 0,011 | 0,005 | ||

250 | 0,014 | 0,006 | ||

300 | 0,017 | 0,007 | ||

350 | 0,021 | 0,009 | ||

400 | 0,025 | 0,011 | ||

450 | 0,028 | 0,012 | ||

500 | 0,032 | 0,014 | ||

550 | 0,035 | 0,015 | ||

Обработка деталей из стали: | ||||

Отрезные станки | 0,203 | |||

Крацевальные станки | 0,097 | |||

Обработка деталей из феррадо: | ||||

Сверлильные станки | 0,007 | |||

Обработка деталей из алюминия: | Диаметр матерчатого круга, мм | Пыль: алюминия, текстильная, полировальной пасты | ||

Станки полировальные с матерчатыми кругами с применением пасты ГОИ (мод. | 450 | 0,313 |

Примечание: Состав пыли абразивной аналогичен составу материала применяемого шлифовального круга. Состав пыли металлической аналогичен составу обрабатываемых материалов.

____________

* В «Бюллетене N 8 по вопросам воздухоохранной деятельности II квартал 2009 год», ФГУП НИИ «Атмосфера», СПб, 2009 год в разделе III «Ответы специалистов ФГУП НИИ «Атмосфера» на вопросы воздухоохранной деятельности» приводится информация о редакционных правках таблица 5.1.1 (графы 1-5) для заточных станков с алмазным кругом настоящей Методики:

«Согласно имеющимся редакционным правкам к действующей “Методике расчета выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (на основе удельных показателей)”, таблица 5.1.1 (графы 1-5) для заточных станков с алмазным кругом имеет вид:

Технологическая операция | Определяющая характеристика | Пыль абразивная | Пыль металическая* | Другие виды пыли |

Заточные станки с алмазным кругом | Диаметр алмазного круга, мм | |||

100 | 0. | 0.005 | ||

150 | 0.003 | 0.007 | ||

200 | 0.005 | 0.011 | ||

250 | 0.006 | 0.014 | ||

300 | 0.007 | 0.017 | ||

350 | 0.009 | 0.021 | ||

400 | 0.011 | 0.025 | ||

450 | 0.012 | 0.028 | ||

500 | 0.014 | 0.032 | ||

550 | 0.015 | 0.035 |

* пыли металлической присваивается код оксида обрабатываемого металла.

Данная информация предоставлена ФГУП НИИ «Атмосфера» (письмо ФГУП НИИ «Атмосфера» от 09.10.2009 N 1-1777/09-0-1). Однака следует учитывать тот факт, что изменения в настоящее время в Методику не вносились (письмо Минприроды России от 07. 10.2009 N 12-47/14158). — Примечание изготовителя базы данных.

10.2009 N 12-47/14158). — Примечание изготовителя базы данных.

Таблица 5.1.2

Удельные выделения пыли при механической обработке металлов в гальваническом производстве

Вид производства, наименование технологической операции | Наименование станочного оборудования | Диметр круга, мм | Выделяющиеся загрязняющие вещества | |

вид пыли | количество г/с | |||

1 | 2 | 3 | 4 | 5 |

Грубое шлифование перед нанесением покрытий | Станки шлифовальные | металлическая | 0,126 | |

абразивная | 0,055 | |||

Полировка поверхности изделий перед нанесением покрытий | Станки полировальные | 150 | войлочная | 0,108 |

200 | 0,144 | |||

250 | 0,181 | |||

300 | 0,217 | |||

350 | 0,253 | |||

400 | 0,289 | |||

450 | 0,325 | |||

Финишное полирование с применением хромсодержащих паст (паста ГОИ) | Станки полировальные с войлочным кругом | 150 | войлочная и полировальной пасты | 0,017 |

200 | 0,022 | |||

250 | 0,028 | |||

300 | 0,033 | |||

350 | 0,039 | |||

400 | 0,044 | |||

450 | 0,050 | |||

Полирование поверхности изделий перед нанесением покрытия | Станки полировальные с матерчатыми (текстильными кругами) | 150 | текстильная | 0,208 |

200 | 0,278 | |||

250 | 0,347 | |||

300 | 0,417 | |||

350 | 0,486 | |||

400 | 0,556 | |||

450 | 0,625 | |||

Финишное полирование с применением хромсодержащих паст (паста ГОИ) | Станки полировальные с матерчатыми (текстильными кругами) | 150 | текстильная и полировальной пасты | 0,042 |

200 | 0,056 | |||

250 | 0,069 | |||

300 | 0,083 | |||

350 | 0,097 | |||

400 | 0,111 | |||

450 | 0,125 |

Таблица 5. 1.3

1.3

Удельные выделения пыли при абразивной заточке режущего инструмента

Наименование станочного оборудования | Марка, модель, типоразмер станка | Наименование технологической операции | Диаметр абразивного круга, мм | Количество выделяющейся пыли на один станок, 10, г/с |

1 | 2 | 3 | 4 | 5 |

Универсальные и кругло-шлифовальные станки: | ||||

точильно-шлифовальные | ЗБ634 (ЗК634) | Черновая заточка сверл, резцов и др. инструмента абразивным кругом | 400 | 75,0* 29,2** |

ЗМ634 | 41,5* 17,9** | |||

ЗБ34 | То же | 8,2* 3,6** | ||

Чистовая заточка сверл среднего и малого диаметра | 4,8* 2,1** | |||

универсально-заточные | ЗБ642 | Черновая заточка сверл и резцов | 200 | 14,5* 6,3** |

ЗА64 ЗБ64 | 125 | 24,5* 10,5** | ||

Специальные станки для заточки сверл: | ||||

станки для заточки сверл малого диаметра | КПМ 3. | Заточка сверл малого диаметра | — | 0,24* 0,10** |

станки для зачистки сверл | КПМ 3.105.014 | Зачистка сверл малого диаметра | — | 13,90** |

плоскошлифовальный заточной | ЗГ71М | Шлифование штампов (матриц) абразивным кругом | 250 | 227,5* 98,1** |

Специальные станки для заточки сверл | Профилирование абразивного круга алмазным карандашом | 44,70** | ||

Снятие фасок и заусенец | 42,20**, * | |||

алмазно-заточные для заточки резцов | 3622 | Заточка резцов, сверл и др. инструмента алмазным резцом | 150 | 17,0* 5,8** |

Чистовая заточка резцов | 10,7* 4,6** | |||

алмазно-затыловочные | 1Б811 | Затылование червячных фрез | 32,7* 14,0** | |

Специальные заточные станки | ||||

полуавтомат для заточки торцевых фрез | ЗБ667 | Заточка торцевых фрез | 150 | 23,9* 10,3** |

полуавтомат для заточки червячных фрез | ЗА667 | Заточка червячных фрез диаметром 100-150 мм | 250-300 | 46,4* 20,0** |

360М | Заточка круглых шлицевых протяжек абразивным кругом | 150-250 | 36,2* 15,5* | |

То же протяжек из быстрорежущей стали | 14,4* 6,2** | |||

оптико-шлифовальный | 395М | Доводка инструмента | 13,6* 5,8** | |

Станки для заточки зубьев дисковых пил отрезных станков | АЗ | Черновая заточка дисковых пил диаметром менее 500 мм | 180 | 32,1* 13,7** |

ЗД692 | То же диаметром от 500 до 1000 мм | 200 | 73,9* 31,7** | |

Чистовая заточка зубьев пил | 15,3* 6,6** | |||

Станки для заточки режущего инструмента деревообрабатывающих станков | Эн-634 | Заточка ленточных пил | 11,1**,* | |

ТчФА-2 | Заточка фрез | 5,6**,* | ||

ТчПН-3 | Заточка дисковых пил | 16,7**,* | ||

ТчПН-6 ТчПА | То же | 34,7**,* |

________________

* — пыль металлическая

** — пыль абразивная

Таблица 5. 1.4

1.4

Удельные выделения пыли при механической обработке чугуна и цветных металлов

Наименование технологической операции, вид обрабатываемого материала | Наименование станочного оборудования | Выделяющиеся вредные вещества | Мощность ставного двигателя кВт | Количество выделяющейся пыли 10 г/с |

1 | 2 | 3 | 4 | 5 |

Обработка резанием чугунных деталей без применения СОЖ | Токарные станки, в том числе: | |||

токарные станки и автоматы малых и средних размеров | пыль металлическая чугунная | 0,65-5,50 | 6,30 | |

токарные одношпиндельные автоматы продольного точения | 0,65-5,50 | 1,81 | ||

токарные многошпиндельные полуавтоматы | 14,00-28,00 | 9,70 | ||

токарные многорезцовые полуавтоматы | 1,00-20,00 | 9,70 | ||

токарно-винторезные станки | 5,60 | |||

фрезерные станки, в том числе | 2,80-14,00 | 13,90 | ||

продольно-фрезерные | 2,90 | |||

вертикально-фрезерные | 4,20 | |||

карусельно-фрезерные | 4,20 | |||

горизонтально-фрезерные | 16,700 | |||

фрезерные специальные | 5,700 | |||

зубофрезерные | 2,00-20,00 | 1,100 | ||

Обработка резанием чугунных деталей без применения СОЖ | барабанно-фрезерные | пыль металлическая чугунная | 30,000 | |

сверлильные станки, в том числе | 1,00-10,00 | 1,100 | ||

вертикально-сверлильные | 1,00-10,00 | 2,200 | ||

специально-сверлильные (глубокого сверления) | 8,300 | |||

расточные станки, в том числе | 2,100 | |||

вертикально-расточные и наклонно-расточные | 2,900 | |||

специально-расточные | 5,400 | |||

зубодолбежные станки | 0,65-7,00 | 0,300 | ||

Комплексная обработка чугунных корпусных деталей | станки типа «обрабатывающий центр» с ЧПУ, мод. | пыль металлическая чугунная | 13,100 | |

Обработка резанием бронзы и других цветных металлов | токарные | Пыль цветных металлов | 2,500 | |

фрезерные | 1,900 | |||

сверлильные | 0,400 | |||

расточные | 0,700 | |||

отрезные | 14,00 | |||

крацевальные | 8,00 | |||

фрезерные специальные | пыль металлическая чугунная | 5,700 | ||

зубофрезерные | 2,00-20,00 | 1,100 | ||

Обработка резанием чугунных деталей без применения СОЖ | барабанно-фрезерные | пыль металлическая чугунная | 30,000 | |

сверлильные станки, в том числе | 1,00-10,00 | 1,100 | ||

вертикально-сверлильные | 1,00-10,00 | 2,200 | ||

специально-сверлильные (глубокого сверления) | 8,300 | |||

Расточные станки, в том числе | 2,100 | |||

вертикально-расточные и наклонно-расточные | 2,900 | |||

специально-расточные | 5,400 | |||

зубодолбежные станки | 0,65-7,00 | 0,300 | ||

Комплексная обработка чугунных корпусных деталей | станки типа «обрабатывающий центр» с ЧПУ, мод. | пыль металлическая чугунная | 13,100 | |

Обработка резанием бронзы и других цветных металлов | токарные | Пыль цветных металлов | 2,500 | |

фрезерные | 1,900 | |||

сверлильные | 0,400 | |||

расточные | 0,700 | |||

отрезные | 14,00 | |||

крацевальные | 8,00 | |||

Обработка резанием бериллиевой бронзы | токарные | Бериллий | 0,100 | |

фрезерные | 0,014 | |||

сверлильные | 1,000 | |||

расточные | 0,030 | |||

Обработка резанием свинцовых бронз | токарные | Свинец | 0,800 | |

фрезерные | 0,600 | |||

сверлильные | 1,200 | |||

расточные | 0,200 | |||

Обработка резанием алюминиевых бронз | токарные | Свинец | 0,050 | |

фрезерные | 0,022 | |||

сверлильные | 0,047 | |||

расточные | 0,008 |

Таблица 5. 2.1

2.1

Удельные выделения (г/с) аэрозолей масла и эмульсола

при механической обработке металлов с охлаждением

Наименование технологического процесса, вид оборудования | Количество выделяющегося |

Обработка металлов на токарных, сверлильных, фрезерных, строгальных, протяжных, резьбонакатных, расточных станках: | |

с охлаждением маслом | 5,600 |

с охлаждением эмульсией с содержанием эмульсола менее 3% | 0,05 |

с охлаждением эмульсией с содержанием эмульсола менее 3-10% | 0,045 |

Обработка металлов на шлифовальных станках: | |

с охлаждением маслом | 8,000 |

с охлаждением эмульсией с содержанием эмульсола менее 3% | 0,104 |

с охлаждением эмульсией с содержанием эмульсола менее 3-10% | 1,035 |

Примечание: При обработке металлов на шлифовальных станках выделяется пыль в количестве 10% от количества пыли при сухой обработке (см. табл.5.1.1-5.1.4). При использовании СОЖ, в состав которых входит триэтаноламин, выделяется 3·10 г/ч триэтаноламина на 1 кВт мощности станка.

табл.5.1.1-5.1.4). При использовании СОЖ, в состав которых входит триэтаноламин, выделяется 3·10 г/ч триэтаноламина на 1 кВт мощности станка.

Литература

1. Перечень методических документов по расчету выделений (выбросов) загрязняющих веществ в атмосферу. Санкт-Петербург, 1997.

2. Методика определения валовых выбросов вредных веществ в атмосферу основным технологическим оборудованием предприятий Минавтосельхозмаша. М., Гипроавтопром, 1991.

3. Сборник методик по расчету выбросов в атмосферу загрязняющих веществ различными производствами. Л. Гидрометеоиздат, 1986.

4. Удельные показатели выбросов загрязняющих веществ в атмосферу для ремонто-обслуживающих предприятий и машиностроительных заводов агропромышленного комплекса. М. Проектпромвентиляция, 1990.

5. Временные методические указания по расчету выбросов загрязняющих веществ в атмосферный воздух предприятиями деревообрабатывающей промышленности. Петрозаводск, Эко-прогноз, 1992.

6. Методика определения валовых выбросов вредных веществ в атмосферу основным оборудованием предприятий химического и нефтяного машиностроения. М. НИИОГаз, 1987.

М. НИИОГаз, 1987.

ПРИЛОЖЕНИЕ А

Удельные выделения загрязняющих веществ от электроэрозиционных станков

Марка, модель, типоразмер станка, режим обработки | Размеры ванны, мм | Площадь ванны, м | Рабочая жидкость | Выделяющиеся загрязняющие вещества | ||

наименование | количество | |||||

10 г/с | 10 г/с с м зеркала ванны | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 |

Станок электроэрозионный | 640х500 | 0,32 | Трансформаторное масло + керосин (30%) | твердые частицы | 0,27 | 0,83 |

масляный аэрозоль | 0,36 | 1,11 | ||||

углерода оксид | 0,56 | 1,75 | ||||

То же | 640х500 | 0,32 | То же | твердые частицы | 0,09 | 0,28 |

масляный аэрозоль | 0,32 | 1,00 | ||||

углерода оксид | 0,56 | 1,75 | ||||

-«- | 640х500 | 0,32 | -«- | твердые частицы | 0,23 | 0,72 |

масляный аэрозоль | 0,22 | 0,69 | ||||

Станок электроэрозионный | 1118х750 | 0,84 | Трансформаторное масло + керосин (20%) | твердые частицы | 2,05 | 2,44 |

железа оксид | 0,07 | 0,09 | ||||

масляный аэрозоль | 0,79 | 0,94 | ||||

акролеин | 0,17 | 0,21 | ||||

углерода оксид | 6,41 | 7,63 | ||||

То же | 1118х750 | 0,84 | То же | твердые частицы | 1,74 | 2,07 |

железа оксид | 0,74 | 0,88 | ||||

масляный аэрозоль | 0,03 | 0,08 | ||||

акролеин | 0,03 | 0,08 | ||||

углерода оксид | 2,57 | 3,06 | ||||

Станок электроимпульсный черновой режим | 500х600 | 0,30 | Трансформаторное масло (100%) | твердые частицы | 2,93 | 9,76 |

железа оксид | 1,87 | 6,24 | ||||

масляный аэрозоль | 2,36 | 7,85 | ||||

акролеин | 9,98 | 33,26 | ||||

углерода оксид | 399,17 | 1133,06 |

Текст документа сверен по:

/ Госкомэкологии России. — СПб., 2002

— СПб., 2002

| ИНСТРУКЦИЯ ПО КОНТРОЛЮ УСТАНОВЛЕННЫХ ВЕЛИЧИН ПДВ (ВСВ) И ИНВЕНТАРИЗАЦИИ ИСТОЧНИКОВ ВЫБРОСОВ В АТМОСФЕРУ НА ПРЕДПРИЯТИЯХ КОЖЕВЕННОЙ ПРОМЫШЛЕННОСТИ РАЗРАБОТАНА Научно-исследовательским институтом кожевенно-обувной промышленности (УкрНИИКП), Отраслевой научно-исследовательской лабораторией по изысканию и разработке эффективных методов очистки сточных вод и воздуха при МИСИ им. В.В.Куйбышева (В.С.Тишкин, С.Г.Булкин, Н.С.Савельева), Лабораторией координации, изучения и прогнозирования природоохранной деятельности Минлегпрома СССР (М.В.Поповский, В.И.Карягина). СОГЛАСОВАНА Начальником Государственной инспекции по охране атмосферного воздуха при Госкомгидромете СССР Ю.С.Цатуровым (исх. N 270-776 от 30.12.87), Заместителем директора Главной геофизической обсерватории им. А.И.Воейкова А.С.Зайцевым (исх. 1. ОБЩИЕ ПОЛОЖЕНИЯ 2. ИСТОЧНИКИ ВЫДЕЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ Таблица 2.1 Источники выделения загрязняющих веществ по видам продукции и технологическим процессам

2. Данные, характеризующие источники выделения загрязняющих веществ в атмосферу, должны быть сведены в таблицу в соответствии с приложением 1. 3. ИСТОЧНИКИ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРУ Таблица 3.1 Источники выбросов загрязнявших веществ в атмосферу и их характеристика

Каталог: sites -> eco. жүктеу/скачать 5.31 Mb. Достарыңызбен бөлісу: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (по величинам удельных выделений)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ

РОССИЙСКОЙ ФЕДЕРАЦИИ

(ГОСКОМЭКОЛОГИИ РОССИИ)

НАУЧНО—ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ОХРАНЫ

АТМОСФЕРНОГО ВОЗДУХА

(НИИ АТМОСФЕРА)

ФИРМА «ИНТЕГРАЛ»

МЕТОДИКА

РАСЧЕТА ВЫДЕЛЕНИЙ (ВЫБРОСОВ)

ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

В АТМОСФЕРУ ПРИ МЕХАНИЧЕСКОЙ

ОБРАБОТКЕ МЕТАЛЛОВ

(ПО ВЕЛИЧИНАМ УДЕЛЬНЫХ ВЫДЕЛЕНИЙ)

Санкт—Петербург

2002

Разработан: НИИ Атмосфера

Утвержден: приказом Государственного комитета Российской Федерации по охране окружающей среды от 14 апреля 1997 г. № 158.

№ 158.

Введен: в действие с 14 апреля 1997 г. сроком на пять лет для практического применения при учете и оценке выбросов загрязняющих веществ в атмосферу на предприятиях различных отраслей промышленности и сельского хозяйства Российской Федерации.

СОДЕРЖАНИЕ

1. Введение. 1 2. 3. 4. 5. 5.1. 5.2. 5.3. Литература. 10 Приложение А. Удельные |

1. ВВЕДЕНИЕ

1.1. Настоящий документ:

· разработан с целью создания единой методологической основы по определению выбросов загрязняющих веществ при механической обработке металлов;

· устанавливает порядок определения выбросов загрязняющих веществ при механической обработке металлов расчетным методом на основе удельных показателей выделений;

· распространяется на источники выбросов загрязняющих веществ в атмосферу от оборудования механической обработки металлов основного и вспомогательного производств предприятий различных отраслей промышленности и сельского хозяйства;

· применяется предприятиями и территориальными комитетами по охране природы, специализированными организациями, проводящими работы по нормированию выбросов и контролю за соблюдением установленных нормативов ПДВ;

1. 2. Полученные по настоящему документу результаты используются при учете и нормировании выбросов загрязняющих веществ от источников предприятий, технологические процессы которых связаны с механической обработкой металлов, а также в экспертных оценках для определения экологических характеристик оборудования и процессов.

2. Полученные по настоящему документу результаты используются при учете и нормировании выбросов загрязняющих веществ от источников предприятий, технологические процессы которых связаны с механической обработкой металлов, а также в экспертных оценках для определения экологических характеристик оборудования и процессов.

2. ССЫЛКИ НА НОРМАТИВНЫЕ ДОКУМЕНТЫ

Методика разработана в соответствии со следующими нормативными документами:

2.1. ГОСТ 17.2.1.04-77. Охрана природы. Атмосфера. Источники и метеорологические факторы загрязнения, промышленные выбросы. М., Издательство стандартов, 1978.

2.2. ГОСТ 17.2.4.02-81. Охрана природы. Атмосфера. Общие требования к методам определения загрязняющих веществ. М., Издательство стандартов, 1982.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термины | Определения |

Загрязнение атмосферы | Изменение состава атмосферы в результате наличия в ней примеси |

Примесь в атмосфере, оказывающая неблагоприятное действие на окружающую среду и здоровье населения |

|

Организованный промышленный выброс /организованный выброс/ | Промышленный выброс, поступающий в атмосферу через специально сооруженные газоходы, воздуховоды и трубы |

Промышленная пыль | Пыль, входящая в состав промышленного выброса |

4.

ОБЩИЕ ПОЛОЖЕНИЯ

ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Разработка настоящего документа проведена исходя из определения термина «унификация» — приведение имеющихся путей расчета выбросов от однотипных производств и видов оборудования механической обработки металлов в пределах массива действующих методик к наибольшему возможному единообразию.

4.2. В документе приведены значения удельных технологических нормативов выделений для наиболее распространенных типов оборудования механической обработки металлов. Только когда на конкретном производстве применяются оборудование и материалы, сведения по которым в настоящей методике отсутствуют, рекомендуется руководствоваться отраслевыми методиками, включенными в Перечень [2].

4.3. При определении выбросов от оборудования механической обработки металлов используются расчетные методы с применением удельных показателей выделения загрязняющих веществ.

4.4. В связи с особенностями процессов механической обработки металлов удельные показатели выделения устанавливают как массу промышленной пыли или другого загрязняющего вещества, выделяемую в единицу времени на единицу оборудования.

4.5. Валовые выделения загрязняющих веществ при механической обработке металлов рассчитываются исходя из нормо-часов работы станочного парка, а их поступление в атмосферу — с учетом эффективности газопылеулавливающего оборудования.

4.6. К механической обработке металлов относятся процессы резания и абразивной обработки, которые в свою очередь включают процессы точения фрезерования, сверления, шлифования, полирования и др.

4.7. Характерной особенностью процессов механической обработки является образование отходов в виде твердых частиц (промышленной пыли), а в случае применения смазочно-охлаждающих жидкостей (СОЖ) — аэрозолей масла и эмульсола.

4.8. Источниками образования и выделения загрязняющих атмосферу веществ являются различные металлорежущие и абразивные станки. Интенсивность образования загрязнителей зависит, в частности, от следующих факторов:

· вида обрабатываемого материала

· режима обработки

· производительности и мощности оборудования

· геометрических параметров инструмента и обрабатываемых изделий

· от расхода СОЖ.

5. МЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

5.1.

Обработка металлов без охлаждения

Наибольшим пылевыделением сопровождаются процессы абразивной обработки металлов: зачистка, полирование, шлифование и др. Образующаяся при этом пыль на 30 — 40 % по массе представляет материал абразивного круга и на 60 — 70 % — материал обрабатываемого изделия. Интенсивность пылевыделения при этих видах обработки связана, в первую очередь, с величиной абразивного инструмента и некоторых технологических параметров резания. При обработке войлочными и матерчатыми кругами образуется войлочная (шерстяная) или текстильная (хлопковая) пыль с примесью полирующих материалов, например, пасты ГОИ.

Удельные показатели выделения пыли основным технологическим оборудованием при механической обработке металлов без охлаждения приведены в табл. 5.1.1

— 5.1.4.

При составлении таблиц использовались материалы [2 — 6].

В табл. 5.1.1

даны показатели удельного выделения абразивной, металлической, войлочной и др. пыли по разным видам оборудования. Определяющей характеристикой оборудования является диаметр шлифовального круга. Таблица содержит также сведения по пылеобразованию при обработке деталей из стали, сплавов феррадо, алюминия.

пыли по разным видам оборудования. Определяющей характеристикой оборудования является диаметр шлифовального круга. Таблица содержит также сведения по пылеобразованию при обработке деталей из стали, сплавов феррадо, алюминия.

В отдельную табл. 5.1.2

выделены удельные показатели выделения пыли при шлифовке и полировании изделий в гальваническом производстве.

Табл. 5.1.3 содержит показатели удельных выделений пыли при абразивной заточке режущего инструмента по конкретным маркам, моделям или типоразмерам станка.

Удельные выделения пыли при механической обработке чугуна и цветных металлов представлены в табл. 5.1.4.

5.2. Обработка металлов с применением СОЖ.

В ряде процессов механической обработки металлов и их сплавов применяют СОЖ, которые в зависимости от физико-химических свойств основной фазы подразделяются на водные, масляные и специальные.

Применение СОЖ сопровождается образованием тонкодисперсного масляного аэрозоля и продуктов его термического разложения.

Количество выделяющегося аэрозоля зависит от многих факторов: формы и размеров изделия, режимов резания, расхода и способов подачи СОЖ. Экспериментально установлена зависимость количества выделений масляного аэрозоля от энергетических затрат на резание металла. Удельные показатели выделений в этом случае определяются как масса загрязняющего вещества, выделяемая на единицу мощности оборудования (на 1 кВт мощности привода станка).

Применение СОЖ снижает выделение пыли до минимальных значений, однако, в процессах шлифования изделий количество выделяющейся совместно с аэрозолями СОЖ металло-абразивной пыли остается значительным.

Удельные выделения аэрозолей масла и эмульсола при механической обработке металлов с охлаждением представлены в табл. 5.2.1.

Данные о выделении некоторых загрязняющих веществ при электрофизической обработке металлов приведены в Приложении А.

5.3. Расчет выделений (выбросов) загрязняющих веществ при механической обработке металлов.

Количество загрязняющих веществ, выделяющихся при механической обработке металлов без применения СОЖ за год, определяется по формуле:

Мвыд =3,6 · К · Т · 10-3,

т/год (5. 1)

1)

где: К — удельные выделения пыли технологическим оборудованием (табл. 5.1.1

— 5.1.4),

г/с;

Т — фактический годовой фонд времени работы оборудования, ч.

Количество, пыли поступающей в атмосферу за год, при отсутствии газоочистки определяется по формуле (5.1).

Валовый выброс пыли при наличии газоочистки вычисляется по формуле:

Мвыб = 3,6 · К · Т (1 — j) · 10-3, т/год (5.2)

где: j — степень очистки воздуха пылеулавливающем оборудованием (в долях единицы).

Валовый выброс загрязняющих веществ при обработке металлов в случае применения СОЖ и газоочистки рассчитывается по формуле:

М = 3,6 · К · N · Т (1 — j)

· 10-3, т/год (5.3)

где: Кх — удельные показатели выделения масла и эмульсола (табл. 5.2.1),

г/с;

кВт — мощности оборудования;

N — мощность установленного оборудования, кВт.

Таблица 5.1.1

Удельное выделение пыли (г/с) основным технологическим оборудованием при механической обработке металлов без охлаждения

Наименование технологического процесса, вид оборудования | Определяющая характеристика оборудования | Выделяющиеся в атмосферу вредные вещества (г/с) | ||

Пыль абразивная | Пыль металлическая | Другие виды пыли | ||

1 | 2 | 3 | 4 | 5 |

Обдирочно-шлифовальные станки | Диаметр шлифовального круга, мм |

|

|

|

а) рабочая скорость 30 м/с | 100 | 0,62 | 0,96 |

|

125 | 1,06 | 1,59 |

| |

б) рабочая скорость 50 м/с | 100 | 1,46 | 2,19 |

|

125 | 1,92 | 2,88 |

| |

Круглошлифовальные станки | 100 | 0,010 | 0,018 |

|

150 | 0,013 | 0,020 |

| |

300 | 0,017 | 0,026 |

| |

350 | 0,018 | 0,029 |

| |

400 | 0,020 | 0,030 |

| |

600 | 0,026 | 0,039 |

| |

750 | 0,030 | 0,045 |

| |

900 | 0,034 | 0,052 |

| |

Плоскошлифовальные станки | 175 | 0,014 | 0,022 |

|

250 | 0,016 | 0,026 |

| |

350 | 0,020 | 0,030 |

| |

400 | 0,022 | 0,033 |

| |

450 | 0,023 | 0,036 |

| |

500 | 0,025 | 0,038 |

| |

Бесцентрошлифовальные станки | 30, 100 | 0,005 | 0,008 |

|

395, 500 | 0,006 | 0,013 |

| |

480, 600 | 0,009 | 0,016 |

| |

Зубошлифовальные и резьбошлифовальные станки | Диаметр шлифовального круга, мм |

|

|

|

75 — 200 | 0,005 | 0,008 |

| |

200 — 400 | 0,007 | 0,011 |

| |

|

|

|

|

|

Внутришлифовальные | 5 — 20 | 0,003 | 0,005 |

|

20 — 50 | 0,005 | 0,008 |

| |

50 — 80 | 0,006 | 0,010 |

| |

80 — 150 | 0,010 | 0,014 |

| |

150 — 200 | 0,012 | 0,018 |

| |

| Диаметр войлочного круга, мм |

|

| Пыль войлока и металлов < 2 % |

Полировальные | 100 |

|

| 0,013 |

200 |

|

| 0,019 | |

300 |

|

| 0,027 | |

400 |

|

| 0,039 | |

500 |

|

| 0,050 | |

600 |

|

| 0,063 | |

|

|

|

|

|

| Диаметр шлифовального круга, мм |

|

|

|

Заточные станки | 100 | 0,004 | 0,006 |

|

150 | 0,006 | 0,008 |

| |

200 | 0,008 | 0,012 |

| |

250 | 0,011 | 0,016 |

| |

300 | 0,013 | 0,021 |

| |

350 | 0,016 | 0,024 |

| |

400 | 0,019 | 0,029 |

| |

450 | 0,022 | 0,032 |

| |

500 | 0,024 | 0,036 |

| |

550 | 0,027 | 0,040 |

| |

| Диаметр алмазного круга, мм |

|

| Пыль неорганическая с содержанием оксида кремния выше 70 % |

Заточные станки с алмазным кругом | 100 |

| 0,005 | 0,002 |

150 |

| 0,007 | 0,003 | |

200 |

| 0,011 | 0,005 | |

250 |

| 0,014 | 0,006 | |

300 350 |

| 0,017 0,021 | 0,007 0,009 | |

400 |

| 0,025 | 0,011 | |

450 |

| 0,028 | 0,012 | |

500 |

| 0,032 | 0,014 | |

550 |

| 0,035 | 0,015 | |

Обработка деталей из стали: |

|

|

|

|

Отрезные станки |

|

| 0,203 |

|

Крацевальные станки |

|

| 0,097 | 1 |

Обработка деталей из феррадо: |

|

|

|

|

Сверлильные станки |

|

| 0,007 |

|

Обработка деталей из алюминия: | Диаметр матерчатого круга, мм |

|

| Пыль: алюминия, текстильная, полировальной пасты |

Станки полировальные с матерчатыми кругами с применением пасты ГОИ (мод. | 450 |

|

| 0,313 |

Примечание: Состав

пыли абразивной аналогичен составу материала применяемого шлифовального круга.

Состав пыли металлической аналогичен составу обрабатываемых материалов.

Таблица 5.1.2

Удельные выделения пыли при механической обработке металлов в гальваническом производстве

Вид производства, наименование технологической операции | Наименование станочного оборудования | Диметр круга, мм | Выделяющиеся загрязняющие вещества | |

вид пыли | количество г/с на единицу оборудования | |||

1 | 2 | 3 | 4 | 5 |

Грубое шлифование перед нанесением покрытий | Станки шлифовальные |

| металлическая | 0,126 |

абразивная | 0,055 | |||

Полировка поверхности изделий перед | Станки полировальные с войлочным крутом | 150 | войлочная | 0,108 |

200 | 0,144 | |||

250 | 0,181 | |||

300 | 0,217 | |||

350 | 0,253 | |||

400 | 0,289 | |||

450 | 0,325 | |||

Финишное полирование с применением | Станки полировальные с войлочным кругом | 150 | войлочная и полировальной пасты | 0,017 |

200 | 0,022 | |||

250 | 0,028 | |||

300 | 0,033 | |||

350 | 0,039 | |||

400 | 0,044 | |||

450 | 0,050 | |||

Полирование поверхности изделий перед | Станки полировальные с матерчатыми (текстильными кругами) | 150 | текстильная | 0,208 |

200 | 0,278 | |||

250 | 0,347 | |||

300 | 0,417 | |||

350 | 0,486 | |||

400 | 0,556 | |||

450 | 0,625 | |||

Финишное полирование с применением | Станки полировальные с матерчатыми (текстильными кругами) | 150 | текстильная и полировальной пасты | 0,042 |

200 | 0,056 | |||

250 | 0,069 | |||

300 | 0,083 | |||

350 | 0,097 | |||

400 | 0,111 | |||

450 | 0,125 | |||

Таблица 5. 1.3

1.3

Удельные выделения пыли при абразивной заточке режущего инструмента

Наименование | Марка, модель, типоразмер станка | Наименование технологической операции | Диаметр абразивного круга, мм | Количество выделяющейся пыли на один станок, 10-3, г/с |

1 | 2 | 3 | 5 | |

Универсальные и кругло-шлифовальные станки: | ||||

точильно-шлифовальные | ЗБ634 (ЗК634) | Черновая заточка сверл, резцов и др. инструмента абразивным кругом | 400 | 75,0* 29,2** |

ЗМ634 | 41,5* 17,9** | |||

ЗБ34 | То же |

| 8,2* 3,6** | |

| Чистовая заточка сверл среднего и малого диаметра |

| 4,8* 2,1** | |

универсально-заточные | ЗБ642 | Черновая заточка сверл и резцов | 200 | 14,5* 6,3** |

ЗА64 ЗБ64 | 125 | 24,5* 10,5** | ||

Специальные станки для заточки сверл: | ||||

станки для заточки сверл малого диаметра | КПМ 3. | Заточка сверл малого | — | 0,24* 0,10** |

станки для зачистки сверл | КПМ 3.105.014 | Зачистка сверл малого | — | 13,90** |

плоскошлифовальный | ЗГ71М | Шлифование штампов (матриц) абразивным кругом | 250 | 227,5* 98,1** |

Специальные |

| Профилирование абразивного круга алмазным карандашом |

| 44,70** |

|

| Снятие фасок и заусенец |

| 42,20**, * |

алмазно-заточные для заточки резцов | 3622 | Заточка резцов, сверл и др. | 150 | 17,0* 5,8** |

|

| Чистовая заточка резцов |

| 10,7* 4,6** |

алмазно-затыловочные | 16811 | Затылование червячных фрез |

| 32,7* 14,0** |

| ||||

полуавтомат для заточки торцевых фрез | ЗБ667 | Заточка торцевых фрез | 150 | 23,9* 10,3** |

полуавтомат для заточки червячных фрез | ЗА667 | Заточка червячных фрез диаметром 100 — 150 мм | 250 — 300 | 46,4* 20,0** |

| 360М | Заточка круглых шлицевых протяжек абразивным кругом | 150-250 | 36,2* 15,5* |

|

| То же протяжек из быстрорежущей стали |

| 14,4* 6,2** |

оптико-шлифовальный | 395М | Доводка инструмента |

| 13,6* 5,8** |

Станки для заточки зубьев дисковых пил отрезных станков | АЗ | Черновая заточка дисковых пил диаметром | 180 | 32,1* 13,7** |

| ЗД692 | То же диаметром от 500 до 1000 мм | 200 | 73,9* 31,7** |

|

| Чистовая заточка зубьев пил |

| 15,3* 6,6** |

Станки для заточки режущего инструмента деревообрабатывающих | Эн-634 | Заточка ленточных пил |

| 11,1**,* |

| ТчФА-2 | Заточка фрез |

| 5,6**,* |

| ТчПН-3 | Заточка дисковых пил |

| 16,7**,* |

| ТчПН-6 ТчПА | То же |

| 34,7**,* |

* — пыль металлическая

** — пыль абразивная

Таблица 5. 1.4

1.4

Удельные выделения пыли при механической обработке чугуна и цветных металлов

Наименование технологической операции, вид обрабатываемого материала | Наименование станочного оборудования | Выделяющиеся вредные вещества | Мощность ставного двигателя кВт | Количество выделяющейся пыли 10-3 г/с |

1 | 2 | 3 | 4 | 5 |

Обработка | Токарные станки, в том числе: | |||

токарные станки и автоматы малых и средних размеров | пыль металлическая чугунная | 0,65 — 5,50 | 6,30 | |

токарные одношпиндельные автоматы продольного | 0,65 — 5,50 | 1,81 | ||

токарные многошпиндельные полуавтоматы | 14,00 — 28,00 | 9,70 | ||

токарные многорезцовые полуавтоматы | 1,00 — 20,00 | 9,70 | ||

токарно-винторезные станки |

| 5,60 | ||

фрезерные станки, в том числе | 2,80 — 14,00 | 13,90 | ||

продольно-фрезерные |

| 2,90 | ||

вертикально-фрезерные |

| 4,20 | ||

карусельно-фрезерные |

| 4,20 | ||

горизонтально-фрезерные |

| 16,700 | ||

фрезерные специальные |

| 5,700 | ||

зубофрезерные | 2,00 — 20,00 | 1,100 | ||

Обработка резанием чугунных деталей без применения СОЖ | барабанно-фрезерные | пыль металлическая чугунная |

| 30,000 |

сверлильные станки, в том числе | 1,00 — 10,00 | 1,100 | ||

вертикально-сверлильные | 1,00 — 10,00 | 2,200 | ||

специально-сверлильные (глубокого сверления) |

| 8,300 | ||

расточные станки, в том числе |

| 2,100 | ||

вертикально-расточные и наклонно-расточные |

|

| 2,900 | |

специально-расточные |

| 5,400 | ||

зубодолбежные станки |

| 0,65 — 7,00 | 0,300 | |

Комплексная обработка чугунных корпусных деталей | станки типа «обрабатывающий центр» с ЧПУ, мод. | пыль металлическая чугунная |

| 13,100 |

Обработка резанием бронзы и других цветных металлов | токарные | Пыль цветных |

| 2,500 |

фрезерные |

| 1,900 | ||

сверлильные |

| 0,400 | ||

расточные |

| 0,700 | ||

отрезные |

| 14,00 | ||

крацевальные |

| 8,00 | ||

фрезерные специальные | пыль металлическая чугунная |

| 5,700 | |

зубофрезерные | 2,00 — 20,00 | 1,100 | ||

Обработка резанием чугунных деталей без применения СОЖ | барабанно-фрезерные | пыль металлическая чугунная |

| 30,000 |

сверлильные станки, в том числе | 1,00 — 10,00 | 1,100 | ||

вертикально-сверлильные | 1,00 — 10,00 | 2,200 | ||

специально-сверлильные (глубокого сверления) |

| 8,300 | ||

Расточные станки, в том числе |

| 2,100 | ||

вертикально-расточные и наклонно-расточные |

| 2,900 | ||

специально-расточные |

| 5,400 | ||

зубодолбежные станки | 0,65 — 7,00 | 0,300 | ||

Комплексная обработка чугунных корпусных деталей | станки типа «обрабатывающий центр» с ЧПУ, мод. | пыль металлическая чугунная |

| 13,100 |

Обработка резанием бронзы и других цветных металлов | токарные | Пыль цветных |

| 2,500 |

фрезерные |

| 1,900 | ||

сверлильные |

| 0,400 | ||

расточные |

| 0,700 | ||

отрезные |

| 14,00 | ||

крацевальные |

| 8,00 | ||

Обработка резанием бериллиевой бронзы | токарные | Бериллий |

| 0,100 |

фрезерные |

| 0,014 | ||

сверлильные |

| 1,000 | ||

расточные |

| 0,030 | ||

Обработка резанием свинцовых бронз | токарные | Свинец |

| 0,800 |

фрезерные |

| 0,600 | ||

сверлильные |

| 1,200 | ||

расточные |

| 0,200 | ||

Обработка резанием алюминиевых бронз | токарные | Свинец |

| 0,050 |

фрезерные |

| 0,022 | ||

сверлильные |

| 0,047 | ||

расточные |

| 0,008 | ||

Таблица 5. 2.1

2.1

Удельные выделения (г/с) аэрозолей масла и эмульсола при механической обработке металлов с охлаждением

Наименование технологического процесса, вид оборудования | Количество выделяющегося в атмосферу масла (эмульсола), 10-5 |

Обработка металлов на токарных, сверлильных, фрезерных, строгальных, протяжных, резьбонакатных, расточных станках: | |

с охлаждением маслом | 5,600 |

с охлаждением эмульсией с содержанием эмульсола менее 3 % | 0,05 |

с охлаждением эмульсией с содержанием эмульсола менее 3 — 10 % | 0,045 |

Обработка металлов на шлифовальных станках: | |

с охлаждением маслом | 8,000 |

с охлаждением эмульсией с содержанием эмульсола менее 3 % | 0,104 |

с охлаждением эмульсией с содержанием эмульсола менее 3 — 10 % | 1,035 |

Примечание: При обработке

металлов на шлифовальных станках выделяется пыль в количестве 10 % от

количества пыли при сухой обработке (см. табл. 5.1.1

табл. 5.1.1

— 5.1.4).

При использовании СОЖ, в состав которых входит триэтаноламин, выделяется 3 · 10-6

г/ч триэтаноламина на 1 кВт мощности станка.

Литература

1. Перечень методических документов по расчету выделений (выбросов) загрязняющих веществ в атмосферу. Санкт-Петербург, 1997.

2. Методика определения валовых выбросов вредных веществ в атмосферу основным технологическим оборудованием предприятий Минавтосельхозмаша. М., Гипроавтопром, 1991.

3. Сборник методик по расчету выбросов в атмосферу загрязняющих веществ различными производствами. Л. Гидрометеоиздат, 1986.

4. Удельные показатели выбросов загрязняющих веществ в атмосферу для ремонто-обслуживающих предприятий и машиностроительных заводов агропромышленного комплекса. М. Проектпромвентиляция, 1990.

5. Временные методические указания по расчету выбросов загрязняющих веществ в атмосферный воздух предприятиями деревообрабатывающей промышленности. Петрозаводск, Эко-прогноз, 1992.

6. Методика определения валовых выбросов вредных веществ в атмосферу основным оборудованием предприятий химического и нефтяного машиностроения. М. НИИОГаз, 1987.

Методика определения валовых выбросов вредных веществ в атмосферу основным оборудованием предприятий химического и нефтяного машиностроения. М. НИИОГаз, 1987.

ПРИЛОЖЕНИЕ

А

Удельные

выделения загрязняющих веществ от электроэрозиционных станков

Марка, модель, типоразмер станка, режим | Размеры ванны, мм | Площадь ванны, м2 | Рабочая жидкость | Выделяющиеся загрязняющие вещества | |||

наименование | количество | ||||||

10-3 г/с | 10-3 г/с с м2 зеркала ванны | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

Станок электроэрозионный мод. I режим — черновой | 640×500 | 0,32 | Трансформаторное | твердые частицы | 0,27 | 0,83 | |

масляный аэрозоль | 0,36 | 1,11 | |||||

углерода оксид | 0,56 | 1,75 | |||||

То же II режим — основная обработка | 640×500 | 0,32 | То же | твердые частицы | 0,09 | 0,28 | |

масляный аэрозоль | 0,32 | 1,00 | |||||

углерода оксид | 0,56 | 1,75 | |||||

III режим — чистовой | 640×500 | 0,32 |

| твердые частицы | 0,23 | 0,72 | |

масляный аэрозоль | 0,22 | 0,69 | |||||

Станок электроэрозионный мод. I режим — черновой | 1118×750 | 0,84 | Трансформаторное | твердые частицы | 2,05 | 2,44 | |

железа оксид | 0,07 | 0,09 | |||||

масляный аэрозоль | 0,79 | 0,94 | |||||

акролеин | 0,17 | 0,21 | |||||

углерода оксид | 6,41 | 7,63 | |||||

| |||||||

То же II режим -чистовой | 1118×750 | 0,84 | То же | твердые частицы | 1,74 | 2,07 | |

железа оксид | 0,74 | 0,88 | |||||

масляный аэрозоль | 0,03 | 0,08 | |||||

акролеин | 0,03 | 0,08 | |||||

углерода оксид | 2,57 | 3,06 | |||||

Станок электроимпульсный черновой режим | 500×600 | 0,30 | Трансформаторное | твердые частицы | 2,93 | 9,76 | |

железа оксид | 1,87 | 6,24 | |||||

масляный аэрозоль | 2,36 | 7,85 | |||||

акролеин | 9,98 | 33,26 | |||||

углерода оксид | 399,17 | 1133,06 | |||||

Метод металлизации сквозных отверстий.

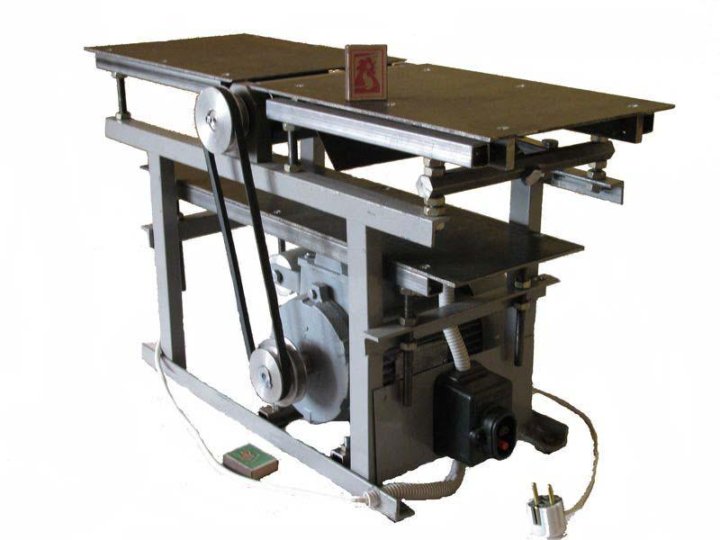

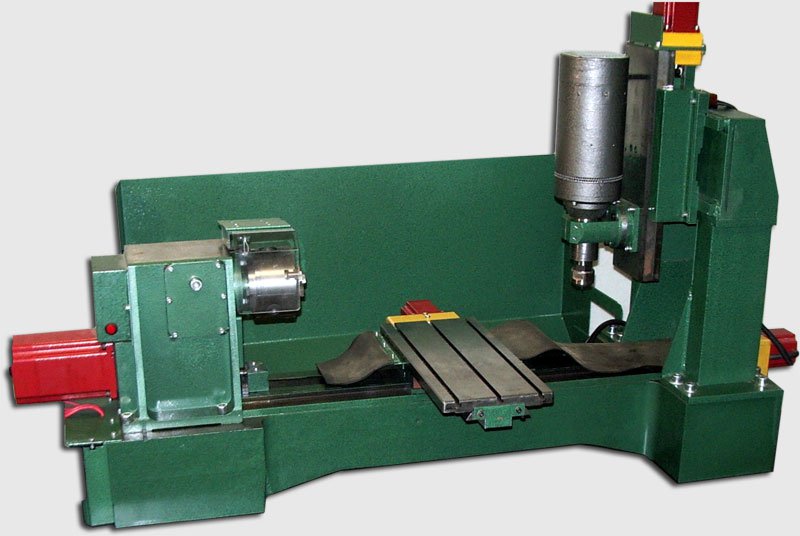

Заготовки из фольгированного диэлектрика отрезают с припуском 30мм на сторону (рис. 12.22, а). После снятия заусенцев по периметру заготовок и в отверстиях поверхность фольги зачищают на крацевальном станке и обезжиривают механически (смесью венской извести и наждачного порошка) или химически (путем обработки в соляной кислоте и хромовом ангидриде).

Рисунок схемы внутренних слоев (рис. 12.22, б) выполняют химическим методом. При этом противоположная сторона платы не должна иметь механических повреждений и подтравливания фольги. Базовые отверстия получают пробивкой, ориентируясь на метки совмещения, расположенные на технологическом поле. Полученные заготовки собирают в пакет, перекладывая их склеивающими прокладкам из стеклоткани, содержащими до 50% термореактивной эпоксидной смолы.

Совмещение отдельных слоев производят по базовым отверстиям.

Рис. 12.21. Схема типового технологического процесса изготовления МПП методом металлизации сквозных отверстий (субтрактивный)

Основные этапы ТП изготовления МПП методом металлизации сквозных отверстий №7

| № | Основные этапы | Возможные способы получения | Эскизы этапа |

| Входной контроль фольгированного диэлектрика | |||

| Получение заготовок слоев |

| ||

| Получение базовых и технологических отверстий |

| ||

| Получение переходных отверстий |

| ||

| Подготовка поверхности слоев |

| ||

| Получение защитного рельефа |

СПФ органопроявляемый

| ||

| Травление меди с пробельных мест | |||

| Удаление защитного рельефа | |||

| Подготовка поверхности слоев перед прессованием |

| ||

| Сушка |

| ||

| Прессование слоев |

| ||

| Сверление и подготовка сквозных отверстий |

| ||

| Предварительная подготовка поверхности перед химической металлизацией |

| ||

| Электролитическая металлизация |

| ||

| Удаление защитного рельефа | |||

| Травление меди с пробельных мест |

| ||

| Нанесение защитной паяльной маски | СГ | ||

| Лужение | |||

| Отмывка флюса | |||

| Получение крепежных отверстий и обработка по контуру |

| ||

| Промывка | Ультразвуковой метод | ||

| Контроль электрических параметров |

Прессование пакета (рис. 12.22, в) осуществляется горячим способом. Приспособление с пакетом слоев устанавливают на плиты пресса, подогретые до 120…130°С. первый цикл прессования осуществляют при давлении 0,5Мпа и выдержке 15…20мин. Затем температуру повышают до 150…160°С, а давление — до 4…6Мпа. При этом давлении платы выдерживается 10 мин на каждый миллиметр толщины платы. Охлаждение ведется без снижения давления.

12.22, в) осуществляется горячим способом. Приспособление с пакетом слоев устанавливают на плиты пресса, подогретые до 120…130°С. первый цикл прессования осуществляют при давлении 0,5Мпа и выдержке 15…20мин. Затем температуру повышают до 150…160°С, а давление — до 4…6Мпа. При этом давлении платы выдерживается 10 мин на каждый миллиметр толщины платы. Охлаждение ведется без снижения давления.

а) получение заготовок б) получение рисунка в) прессование

ФД и стеклоткани внутренних слоев

г) сверление, предварительная д) окончательная металлизация е) травление с

металлизация, получение рисунка отверстий, нанесение пробельных мест

нарощенных слов защитного покрытия

Рис. 12.22. Основные этапы получении проводников МПП

Важным моментом в процессе прессования является приложение максимального давления именно в тот момент, когда смола переходит в состояние геля. Если приложить давление, когда смола находится в жидком состоянии, значительное количество ее будет выдавлено и в готовой плате образуются пустоты. Если приложить давление после того, когда смола из состояния геля перейдет в твердое состояние, между слоями возникает плохая связь.

Если приложить давление, когда смола находится в жидком состоянии, значительное количество ее будет выдавлено и в готовой плате образуются пустоты. Если приложить давление после того, когда смола из состояния геля перейдет в твердое состояние, между слоями возникает плохая связь.

Для определения состояния геля ведут наблюдения за кромкой пакета. Через несколько минут на ней после предварительного сжатия появляется и начинает пузыриться смола. Момент, когда смола перестанет пузыриться (обычно через 1-2 мин), соответствует наступлению геля. В это время надо приложить полное давление. Воздух, находящийся между слоями, проходит через размягченную смолу и выходит наружу. Частично он задерживается у краев, образуя пустот, которые удаляются при обрезке краев платы. Во избежание коробления после обрезки краев рекомендуется плату зажать между двумя пластинами и поместить на 40 мин. в печь при температуре 125°С.

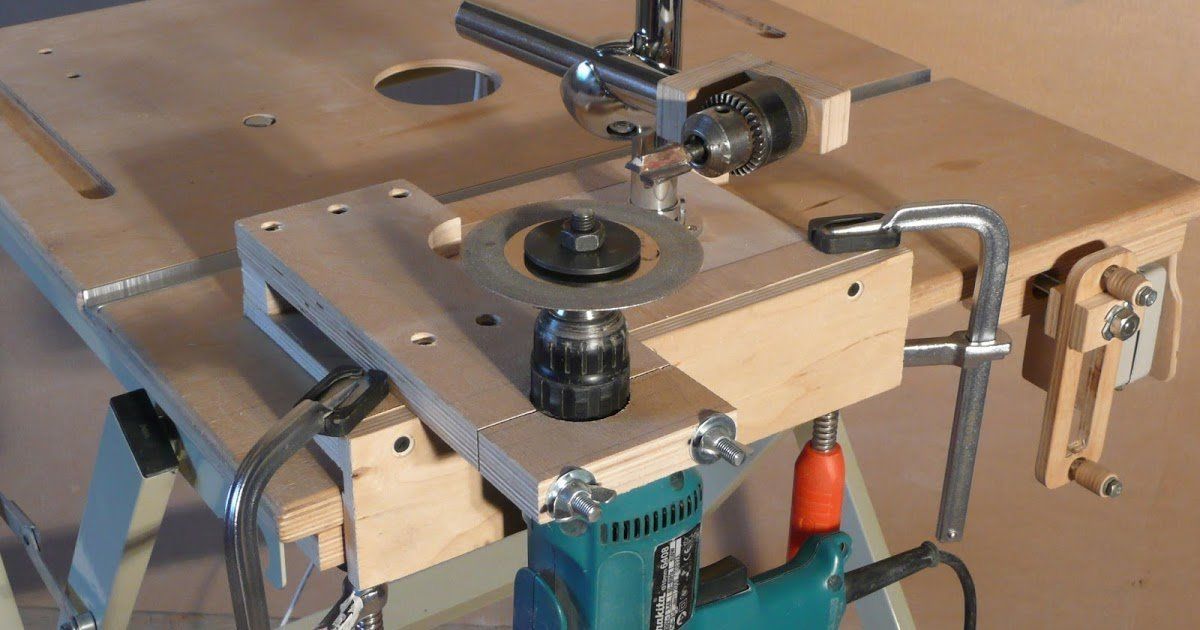

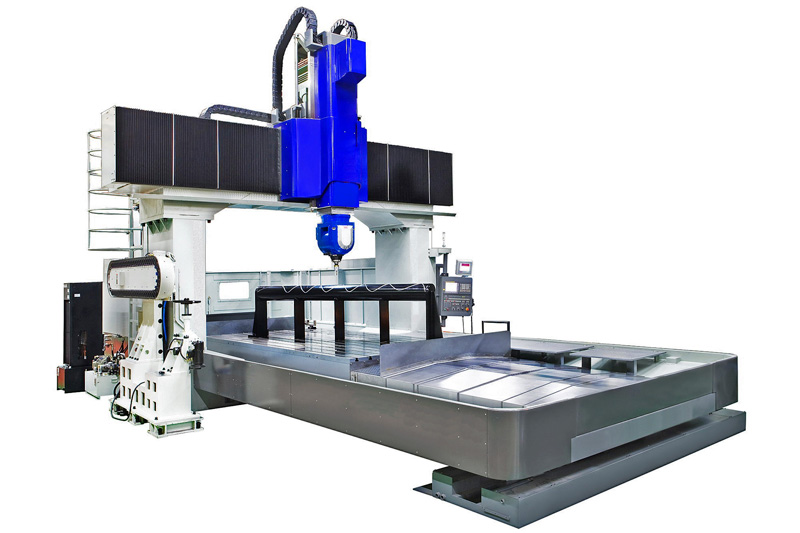

Сверление отверстий выполняют на станках с ЧПУ. Перед сверлением на обе стороны заготовки наносят защитный слой лака. В процессе механической обработки платы загрязняются. Для устранения загрязнения отверстия подвергаются гидроабразивному воздействию, что позволяет удалить заусенцы на фольге, образующиеся при сверлении, и очистить от эпоксидной смолы торцы контактных площадок внутренних слоев. При большом числе отверстий целесообразно применять ультразвуковую очистку, которая обеспечивает интенсивное перемешивание раствора за счет акустических течений и повышенную способность проникновения раствора в мельчайшие отверстия. После очистки и обезжиривания плату промывают в горячей и холодной проточной воде. Затем выполняются химическая и предварительная электролитическая металлизация отверстий и операции для получения рисунка наружных слоев (рис. 12.22, г).

В процессе механической обработки платы загрязняются. Для устранения загрязнения отверстия подвергаются гидроабразивному воздействию, что позволяет удалить заусенцы на фольге, образующиеся при сверлении, и очистить от эпоксидной смолы торцы контактных площадок внутренних слоев. При большом числе отверстий целесообразно применять ультразвуковую очистку, которая обеспечивает интенсивное перемешивание раствора за счет акустических течений и повышенную способность проникновения раствора в мельчайшие отверстия. После очистки и обезжиривания плату промывают в горячей и холодной проточной воде. Затем выполняются химическая и предварительная электролитическая металлизация отверстий и операции для получения рисунка наружных слоев (рис. 12.22, г).

При окончательной электролитической металлизации необходимо получить равномерное по толщине покрытие в отверстиях с толщиной слоя меди не менее 25мкм (рис. 12.22, д). Все наружные поверхности платы, не защищенные фоторезистом, и отверстия покрывают защитным сплавом «олово-свинец». И после этого фоторезистивную маску удаляют.

И после этого фоторезистивную маску удаляют.

Схему проводников на наружных слоях получают травление (рис. 12.22, е). Для обеспечения равномерного травления поверхность фольги защищают смесью венской извести и наждачного порошка.

В следствие травления фольги в отверстиях многослойных плат остается большое количество шлака, которые удаляют путем очистки при воздействии ультразвуковых колебаний.