Круглое шлифование: Круглое наружное шлифование

Содержание

Круглое наружное шлифование

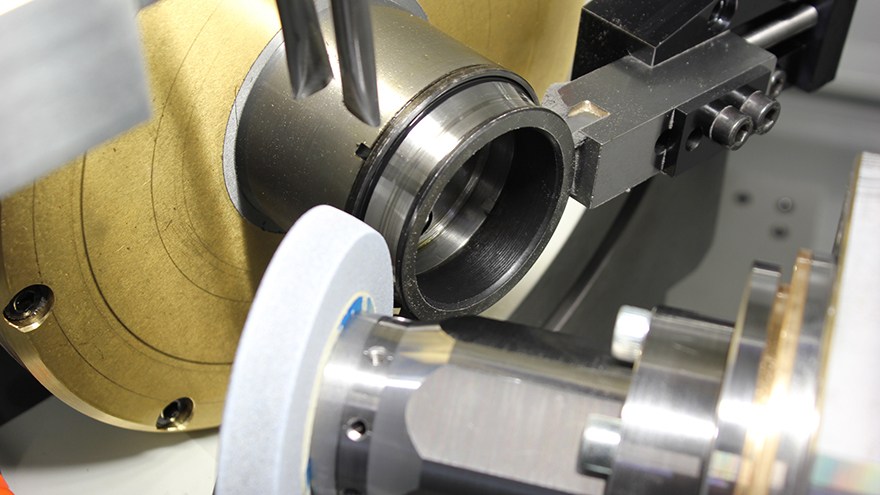

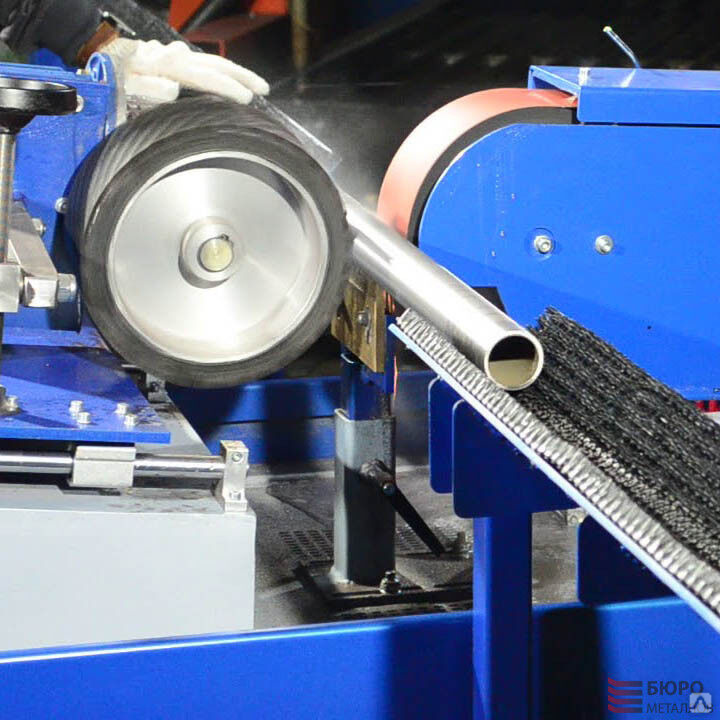

Круглым наружным шлифованием обычно называют процесс шлифования заготовки во время ее вращения в центрах или патроне (рис. 1).

Круглошлифовальные станки разделяются на универсальные и специальные. На этих станках шлифуются цилиндрические, конические, ступенчатые и фасонные поверхности.

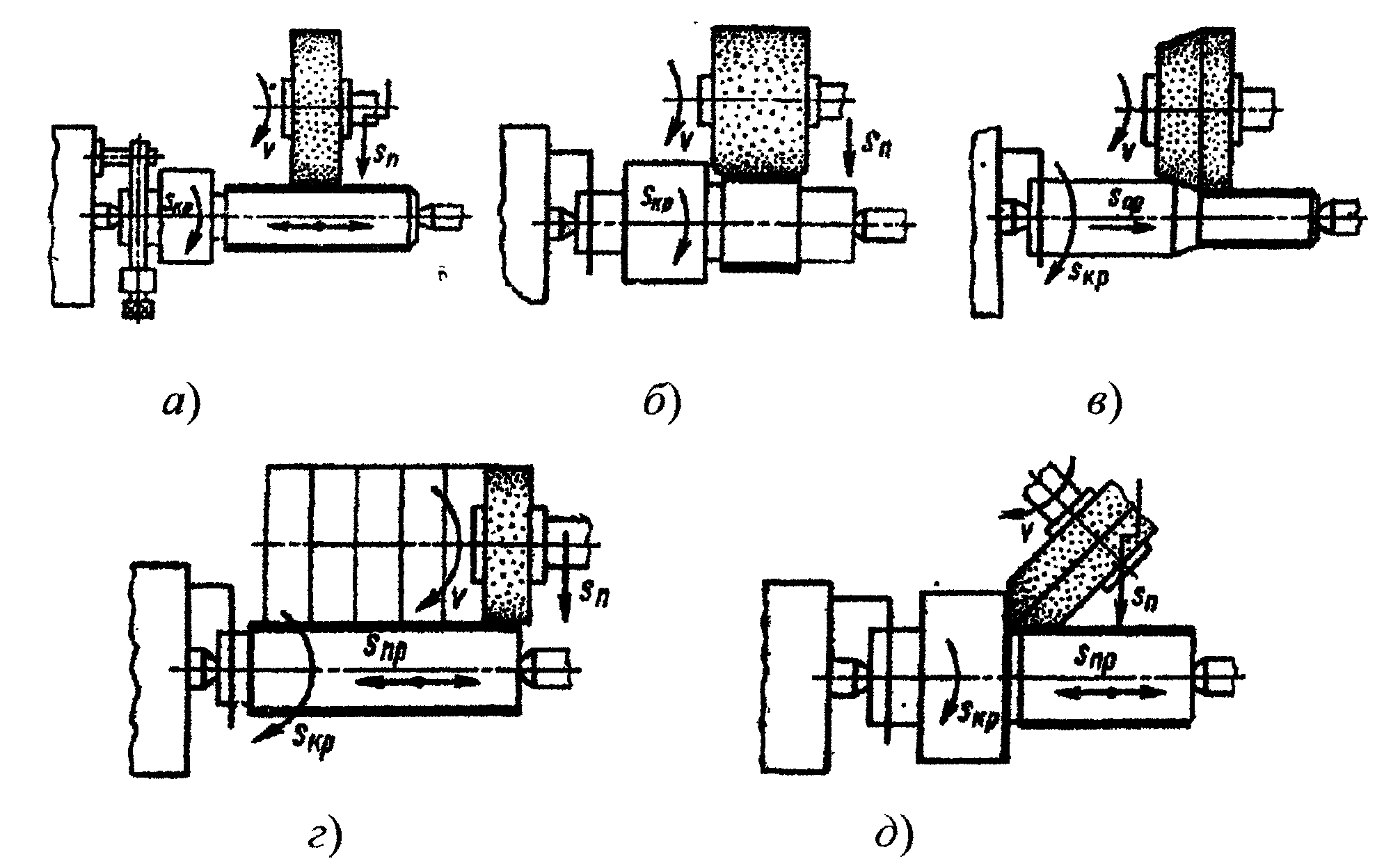

Различают два способа обработки заготовок на круглошлифовальных станках: шлифование с продольной подачей и врезное шлифование.

Шлифование с продольной подачей (рис. 2) применяется при обработке заготовок, длина которых значительно превосходит ширину шлифовального круга. Одной из разновидностей шлифования с продольной подачей является глубинный способ (рис. 3), при котором шлифование производится с большой подачей на глубину t, малой продольной подачей (S прод). Глубина шлифования равна оставленному на обработку припуску, круг подается сразу на эту величину, а заготовка получает очень медленную продольную подачу. При работе этим способом быстро изнашивается передняя кромка круга, так как она подвергается максимальной нагрузке и круг приходится чаще править. Тем не менее при таком способе шлифования достигается значительное уменьшение времени обработки за счет сокращения числа проходов и распределения нагрузки на большее число участвующих в резании абразивных зерен.

При работе этим способом быстро изнашивается передняя кромка круга, так как она подвергается максимальной нагрузке и круг приходится чаще править. Тем не менее при таком способе шлифования достигается значительное уменьшение времени обработки за счет сокращения числа проходов и распределения нагрузки на большее число участвующих в резании абразивных зерен.

Врезное шлифование применяется в тех случаях, когда длина шлифуемой поверхности несколько меньше высоты круга или равна ей . Этот вид шлифования широко применяется при массовом и крупносерийном производстве.

С целью ускорения операций шлифования заготовок, длина которых значительно превышает высоту круга, рациональнее использовать комбинированный способ обработки (рис. 4):

а) предварительное врезное шлифование с высокой поперечной подачей Sпоп на величину припуска и перемещением круга из положения / в положения //, /// и т. д.;

б) окончательное шлифование с продольной подачей S пр, обеспечивающей требуемую шероховатость поверхности обработки.

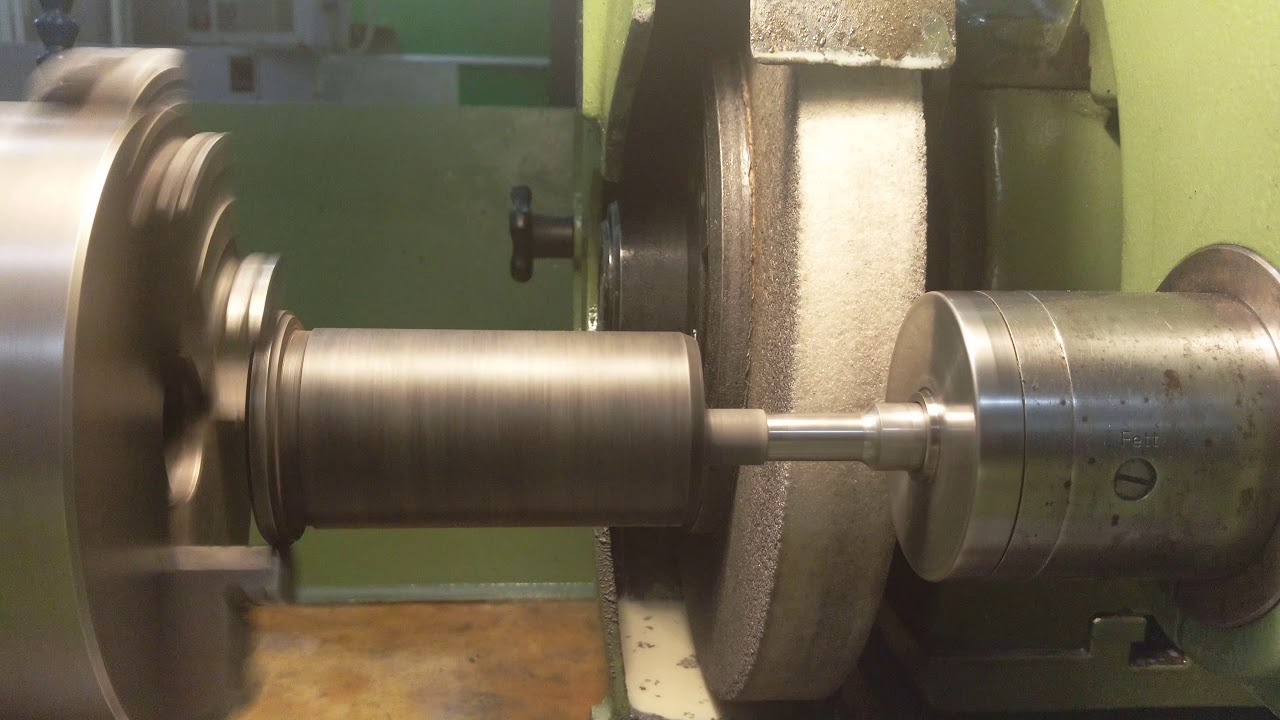

Обработка коренных (рис. 5) и шатунных (рис. 6) шеек коленчатого вала представляет собой одну из наиболее сложных операций круглого шлифования методом врезания, так как при этом производится комбинированное шлифование: круглое цилиндрической поверхности шейки и профильное — галтели. К шлифовальным кругам для обработки шеек коленчатых валов предъявляют особые требования: с одной стороны, круг должен хорошо выдерживать заправленный радиус закругления (галтель), то есть быть достаточно твердым, а с другой, — не должен допускать прижогов на шейке вала, то есть быть достаточно мягким.

При шлифовании шеек коленчатого вала применяются круги из белого и хромотитанистого электрокорунда наружным диаметром 750-1100 мм, высотой 32-130 мм; зернистостью 40, степеней твердости СТ1-СТ3 (для предварительной операции) и зернистостью 25, степеней твердости СМ1-С1 (для окончательной операции).

В настоящее время все большее применение находят специальные полуавтоматические многокруговые станки для одновременного шлифования трех-шести коренных шеек коленчатых валов набором шлифовальных кругов (см. рис. 5). Несмотря на снижение режущей способности каждого круга более чем в три раза и увеличение машинного времени шлифования одной шейки почти в 2,5 раза, производительность труда увеличивается почти в два раза по сравнению с обработкой на однокруговых станках при повышении геометрической точности расположения шеек относительно центральной оси вала.

рис. 5). Несмотря на снижение режущей способности каждого круга более чем в три раза и увеличение машинного времени шлифования одной шейки почти в 2,5 раза, производительность труда увеличивается почти в два раза по сравнению с обработкой на однокруговых станках при повышении геометрической точности расположения шеек относительно центральной оси вала.

Для станков с многокруговой наладкой предъявляются повышенные требования к комплектации набора кругов: круги в комплекте должны быть одинаковыми по режущей способности и стойкости. Балансировка наборов кругов осуществляется вне станков за счет смещения тяжелой части каждого круга на определенный угол (360о/n, где n — число кругов в наладке) относительно друг друга и уравновешивания таким образом всего набора. Неуравновешенность кругов, входящих в комплект, должна соответствовать 1 классу неуравновешенности.

Аналогичные результаты достигаются при совмещенном шлифовании заготовок угловыми кругами, когда обработка ведется периферией и торцом круга (рис. 7).

7).

Интенсивность обработки повышается за счет совмещения шлифования по нескольким обрабатываемым поверхностям и исключения потерь вспомогательного времени на перемещение круга с одной обрабатываемой поверхности на другую. Несмотря на интенсификацию обработки, нагрузка на отдельные абразивные зерна не повышается, так как припуск распределяется на их большее число. В то же время разворот круга относительно оси обрабатываемой заготовки в пределах 15-30о, когда перепад скоростей на рабочих поверхностях круга не превышает 5-8 м/с, повышает устойчивость системы «станок-круг-деталь», увеличивает ее жесткость, снижает радиальную составляющую силы резания и износ круга, что в конечном счете способствует повышению качества обработки, стойкостной наработки кругов и их эксплуатационных показателей.

Для круглого наружного шлифования распределительных валов двигателей внутреннего сгорания применяются круги типа ПП наружным диаметром 450-750, высотой 20-40 мм на керамической, бакелитовой или вулканитовой связках. Для обработки заготовок различных диаметров применяется круглое шлифование одновременно несколькими шлифовальными кругами. Для круглого шлифования в центрах применяются преимущественно круги типа ПП наружным диаметром 250-1100, высотой 20-75 мм, для круглого шлифования в центрах с одновременной подрезкой торцовой стороны — круги типа ПВ наружным диаметром 200-600 мм. Для одновременной обработки заготовки по наружному диаметру и бортику применяются шлифовальные круги типа ПВК с конической выточкой, являющиеся разновидностью кругов типа ПВ. Коническая выточка уменьшает нагрев и улучшает условия шлифования торцом круга. Для наружного шлифования заготовок, у которых одновременно с обработкой по диаметру требуется подрезка выступов с двух сторон (например, при обработке щек коленчатого вала), применяются круги типа ПВДК наружным диаметром 750-1000 мм.

Для обработки заготовок различных диаметров применяется круглое шлифование одновременно несколькими шлифовальными кругами. Для круглого шлифования в центрах применяются преимущественно круги типа ПП наружным диаметром 250-1100, высотой 20-75 мм, для круглого шлифования в центрах с одновременной подрезкой торцовой стороны — круги типа ПВ наружным диаметром 200-600 мм. Для одновременной обработки заготовки по наружному диаметру и бортику применяются шлифовальные круги типа ПВК с конической выточкой, являющиеся разновидностью кругов типа ПВ. Коническая выточка уменьшает нагрев и улучшает условия шлифования торцом круга. Для наружного шлифования заготовок, у которых одновременно с обработкой по диаметру требуется подрезка выступов с двух сторон (например, при обработке щек коленчатого вала), применяются круги типа ПВДК наружным диаметром 750-1000 мм.

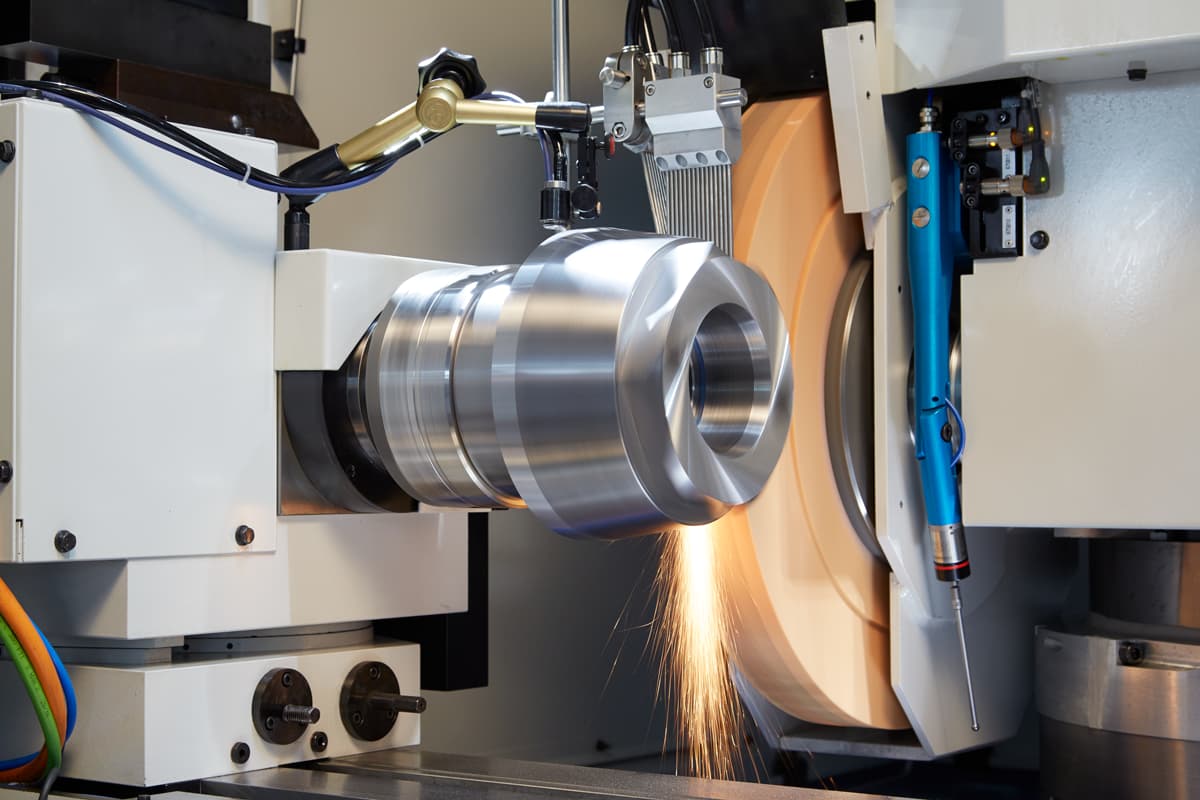

Мощным средством увеличения эффективности процесса шлифования является повышение рабочей скорости шлифовального круга до 60 м/с (скоростное шлифование), 80 и даже 100-120 м/с (высокоскоростное шлифование). В настоящее время уровень развития абразивной промышленности позволяет осуществлять в машиностроении процесс шлифования с рабочей скоростью 60-80 м/с; увеличение рабочей скорости круга до 60-80 м/с позволяет повысить его стойкость в 1,5-3 раза, уменьшить величину шероховатости обработанной поверхности, снизить износ круга — в 1,5-2,0 раза за счет уменьшения средней толщины среза и соответствующих ей сил резания. Уменьшение сил резания дает возможность пропорционально повышению рабочей скорости круга увеличить подачи, то есть интенсифицировать съем металла при неизменных параметрах качества обрабатываемых поверхностей. При этом рост режущей способности абразивного инструмента опережает рост его износостойкости, способствует сокращению основного времени шлифования и резкому увеличению коэффициента шлифования. В результате всего этого при высокоскоростном шлифовании наблюдается значительное уменьшение технологической себестоимости шлифования.

В настоящее время уровень развития абразивной промышленности позволяет осуществлять в машиностроении процесс шлифования с рабочей скоростью 60-80 м/с; увеличение рабочей скорости круга до 60-80 м/с позволяет повысить его стойкость в 1,5-3 раза, уменьшить величину шероховатости обработанной поверхности, снизить износ круга — в 1,5-2,0 раза за счет уменьшения средней толщины среза и соответствующих ей сил резания. Уменьшение сил резания дает возможность пропорционально повышению рабочей скорости круга увеличить подачи, то есть интенсифицировать съем металла при неизменных параметрах качества обрабатываемых поверхностей. При этом рост режущей способности абразивного инструмента опережает рост его износостойкости, способствует сокращению основного времени шлифования и резкому увеличению коэффициента шлифования. В результате всего этого при высокоскоростном шлифовании наблюдается значительное уменьшение технологической себестоимости шлифования.

В настоящее время для наружного шлифования в центрах используются круги типа ПП наружным диаметром до 750 мм и высотой до 100 мм

Круглое шлифование — Наружное и внутреннее круглое шлифование

- org/BreadcrumbList»>

- Главная страница

- Информация

- Статьи

- Круглое шлифование

Круглое шлифование относят к механическому виду обработки металла резаньем. В этом случае поверхностный слой снимается за счет действия абразива. Таким способом обрабатываются внешние поверхности валов и различные отверстия.

Обработка поверхностей (наружных и внутренних) состоит из тонкого, чистового, а также предварительного шлифований.

Существуют такие способы шлифовки металла:

- с продольной подачей;

- глубинное;

- уступами;

- врезанием.

Обработка металла на станках

Круглое шлифование можно использовать для работы с цилиндрическими, коническими и фасонными поверхностями. Такие действия производятся на круглошлифовальных станках.

Когда мастер применяет способ шлифования с продольной подачей, заготовка, которую следует обработать, устанавливается в центрах инструмента. Если деталь недостаточно жесткая, для опор могут быть применены люнеты, их устанавливают через определенные промежутки на столе рабочего инструмента. В процессе обработки предмет вращается со скоростью до 20 м/мин и перемещается вдоль своей оси, то есть производиться круговая подача. В конце хода шлифкруг перемещается перпендикулярно оси вращения на определенную глубину резания. Такой способ часто используют для работы с длинными валами.

Когда мастер применяет глубинное шлифование, припуск на заготовке срезается за один проход до 0,4 мм. Шлифкруг при этом заправляется на конус. Последний является шлифующей частью, а цилиндрический участок круга – зачищающей. Продольная подача определяется от исходных параметров заготовки, то есть ее диаметра.

Шлифование врезанием используется при обработке коротких или фасонных поверхностей. Так, форма, соответствующая шлифуемому профилю, придается образующей. Заготовка двигается по вращающей, а шлифовальный круг перемещается и вращается поперечно. Данный метод шлифования достаточно производительный и подходит для обработки жестких валов.

Заготовка двигается по вращающей, а шлифовальный круг перемещается и вращается поперечно. Данный метод шлифования достаточно производительный и подходит для обработки жестких валов.

Обработка уступами – это соединение продольной и поперечной подач при шлифовке заготовок. Сперва вручную производится шлифование заготовки уступами с поперечной подачей круга. После этого круг следует перемещать вдоль оси вращения на определенный размер шага. Затем необходимо сделать несколько шлифовальных проходов для зачистки следов ступенчатой обработки.

Чтобы отшлифовать конические поверхности, следует установить параллельно образующую периферийной поверхности шлифкруга относительно образующей конической поверхности или наоборот. Этого можно достичь, повернув стол или переднюю бабку инструмента с заготовкой на угол конусности. Также можно достичь желаемого поворотом шлифбабки и поперечной подачей заправленного на конус шлифкруга в сочетании с вращательным движением.

Круглое наружное шлифование

Круглое наружное шлифование подходит для обработки цилиндрических и конических деталей, которые могут быть гладкими или ступенчатыми. Обрабатываемая заготовка ставится в центрах.

Обрабатываемая заготовка ставится в центрах.

Достичь продольной подачи можно при помощи стола, делая возвратно-поступательное движение. Поперечная подача возможна по окончании каждого или двойного хода стола. Абразивный круг необходимо подбирать, исходя из типа и состояния материала обрабатываемой поверхности, а размеры – исходя из формы.

При продольной подаче припуск снимается за несколько проходов при минимальной глубине резания. При глубинной работе припуск снимается за один проход с глубиной резания до 0,4 мм максимум и продольной подачей до 6 мм/об.

Основной срез металла осуществляется передней частью круга. Остальной участок инструмента обеспечивает чистовую обработку. При снятии больших припусков часть круга заправляют ступеньками. Производительность при глубинном шлифовании выше метода с продольной подачей на 30%, однако точность работы при этом ниже.

Для повышения точности рекомендуется после съема припуска сделать несколько шагов с продольной подачей для зачистки поверхности. Глубинное шлифование подходит для обработки жестких деталей.

Глубинное шлифование подходит для обработки жестких деталей.

Врезное шлифование позволяет обработать поверхность по всей ее длине. Такой способ может применяться, когда ширина шлифуемой поверхности не превышает 200 мм.

Шлифование с поперечной подачей – довольно производительный способ. Здесь зерно абразива срезает свежий слой металла, а обработка происходит при наиболее коротком пути перемещения круга. Помимо шлифования цилиндрических и конических поверхностей мастер может взять в работу и фасонные поверхности.

Комбинированное шлифование – это работа с поперечной и продольной подачами, можно обработать жесткие заготовки большой длины.

Наружное круглое шлифование может быть обдирочное, точное и тонкое.

Обдирочное шлифование производится с большими припусками – от 3 до 5 мм, может использоваться для предварительной обработки лезвийным инструментом.

Популярным является точное шлифование, с помощью которого можно достичь точности обработки 2-3 класса. Снимаемый припуск определяется в зависимости от диаметра детали и состояния поверхности (до 0,5 мм).

Тонким шлифованием легко добиться 1-2 класса точности. Производится оно мелкозернистым кругом при скорости свыше 40 м/с, скорости вращения детали до 10 м/мин и глубине врезания до 50 мкм.

Круглое наружное шлифование применяется в основном для окончательной и чистовой обработки деталей на универсальных и специальных круглошлифовальных станках. Таким способом можно шлифовать одну заготовку или работать в условиях серийного и массового производства.

Операции круглого наружного шлифования легче поддаются автоматизации.

Круглое внутреннее шлифование

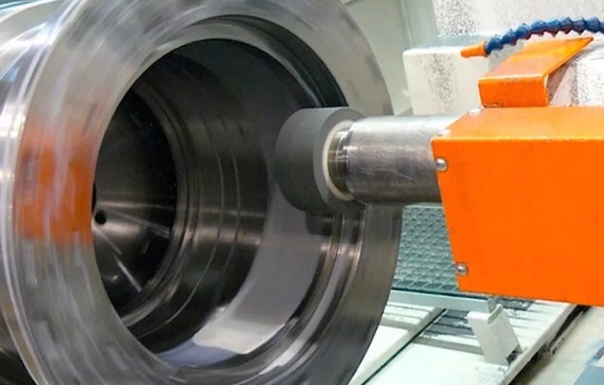

Круглое внутреннее шлифование предназначено для обработки внутренних поверхностей цилиндрической или конической формы. На шлифстанках используют такие способы шлифования отверстий: с продольной подачей, врезное с поперечной подачей или с дополнительным движением круга, с планетарным движением шлифкруга.

Шлифование с продольной подачей очень точное и оставляет минимум шероховатости. Врезной вариант используется для обработки глухих, а также коротких отверстий. Внутреннюю коническую поверхность отверстия шлифуют, повернув бабку с деталью. Для работы с отверстием и торцом детали с одной установки на передней бабке ставят качающееся приспособление с торцовым кругом. При внутреннем шлифовании диаметр шлифкруга всегда меньше диаметра отверстия детали. Из-за маленького диаметра круги быстро изнашиваются.

Внутреннюю коническую поверхность отверстия шлифуют, повернув бабку с деталью. Для работы с отверстием и торцом детали с одной установки на передней бабке ставят качающееся приспособление с торцовым кругом. При внутреннем шлифовании диаметр шлифкруга всегда меньше диаметра отверстия детали. Из-за маленького диаметра круги быстро изнашиваются.

Внутреннее шлифование можно осуществить при помощи продольной подачи инструмента (или непосредственно) детали. Также можно использовать метод врезания. Действия все те же, что применяются при наружной обработке с продольной подачей. Для внутреннего круглого точения подходят врезной и бесцентровой методы обработки.

Проход внутренних отверстий требует правильного подбора оснастки. Чтобы минимизировать вибрации, от которых ухудшается качество обработки, а также ускоряется износ инструмента, необходим небольшой вылет шпинделя.

Чтобы не допустить конусности сквозных отверстий, инструмент должен выходить на одинаковую длину с двух сторон. Глухие отверстия шлифуются в момент минимального выдвижения шлифинструмента.

Глухие отверстия шлифуются в момент минимального выдвижения шлифинструмента.

Внутренняя обработка характеризуется сильным нагревом детали, а это требует ее охлаждения (принудительного).

Круглое внутреннее шлифование подходит для точной обработки отверстий с закаленной поверхностью или для работы с деталями из особо твердых материалов. Также метод круглого шлифования используется для прохода выточек, шлицевых, шпоночных пазов.

Чтобы повысить качество обработки поверхностей, следует производить шлифование на максимальных скоростях вращения.

Что такое круглое шлифование?

▲

Разработано

- Главная

- Технология

- Что такое круглое шлифование?

/

/

Что такое круглое шлифование?

Наружное круглое шлифование является одним из наиболее распространенных процессов шлифования и в основном используется для шлифования вращательно-симметричных заготовок. Отличается типом зажима заготовки и направлением подачи:

- Периферийно-поперечное шлифование между центрами (плунжерное шлифование)

- Периферийно-продольное шлифование между центрами (вибрационное шлифование)

- Бесцентрово-периферийно-поперечное шлифование (бесцентровое врезное шлифование)

- Бесцентрово-периферийно-продольное шлифование (бесцентровое сквозное шлифование)

Наиболее распространенный тип зажима при наружном круглом шлифовании — между центрами. Это означает, что заготовки должны центрироваться спереди и приводиться в движение приводом заготовок.

Это означает, что заготовки должны центрироваться спереди и приводиться в движение приводом заготовок.

Для наружного круглого шлифования длинные, тяжелые или тонкие заготовки должны дополнительно поддерживаться люнетами, чтобы можно было выполнить необходимые требования к форме и геометрии. В серийном производстве инструментов, таких как: сверла, фрезы, ступенчатые сверла, все чаще используется зачистное шлифование. Здесь резка выполняется с более высокой подачей, разделенной на несколько проходов, и с уменьшенной подачей (колебательное движение).

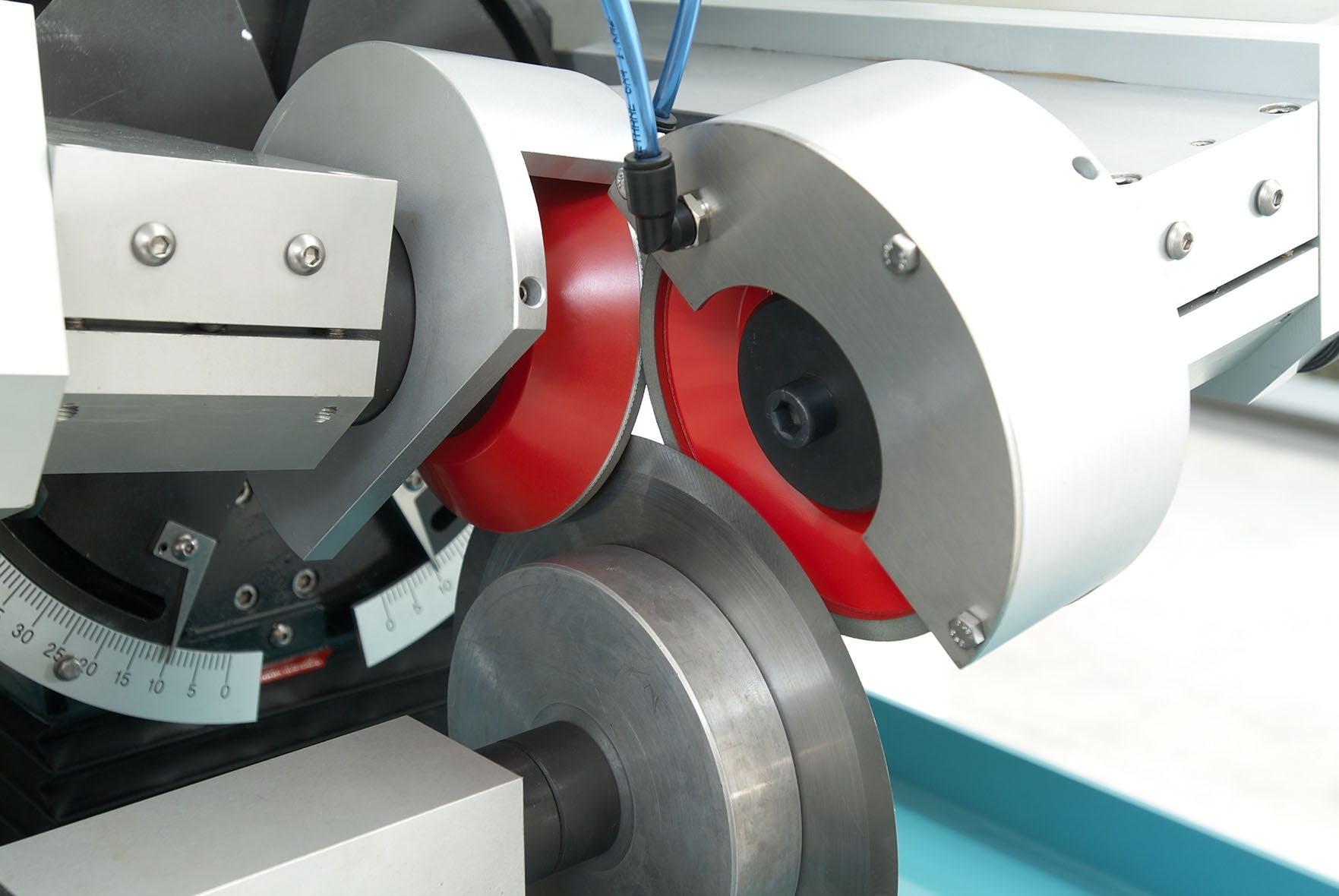

При бесцентровом шлифовании заготовка фиксируется тремя точками. Эта фиксация определяется компонентами шлифовального круга, контрольного круга и опорной линейки. Заготовка одновременно направляется и обрабатывается по периферии. При бесцентровом врезном шлифовании шлифовальный круг движется радиально к заготовке. С помощью этого процесса шлифования производятся следующие детали: игла форсунки для систем впрыска, седла подшипников распределительных валов, толкатели клапанов для автомобильной промышленности, и это лишь некоторые из них. При бесцентровом сквозном шлифовании, которое является типичным процессом серийного шлифования, изготавливаются поршни для автомобильной промышленности, валы, шатуны, а также элементы для производства подшипников качения.

При бесцентровом сквозном шлифовании, которое является типичным процессом серийного шлифования, изготавливаются поршни для автомобильной промышленности, валы, шатуны, а также элементы для производства подшипников качения.

Внутреннее круглое шлифование

:

Внутреннее круглое шлифование является одной из наиболее распространенных и одновременно наиболее сложных операций шлифования. Здесь различают:

- Периферийно-поперечное шлифование (плунжерное шлифование) и

- Периферийное продольное шлифование (вибрационное шлифование)

Причинами проблем при внутришлифовальных операциях являются большие контактные дуги в зоне контакта шлифовального круга с отверстием заготовки, вибрационное поведение компонентов, участвующих в активном процессе шлифования (высокочастотный шпиндель, оправка для шлифовальный круг, заготовка и геометрия отверстия), которые трудно контролировать. При внутреннем круглом вибрационном шлифовании сначала выполняется радиальная подача, а затем колебательное движение, поскольку шлифуемая поверхность обычно уже, чем внутренний шлифовальный круг. Как при осциллирующем шлифовании, так и при врезном шлифовании необходимо следить за тем, чтобы соотношение диаметров круга для внутреннего шлифования составляло 0,7–0,8 диаметра отверстия. Это важно для оптимального удаления стружки и подачи СОЖ. Для оправки необходимо соблюдать следующее:

Как при осциллирующем шлифовании, так и при врезном шлифовании необходимо следить за тем, чтобы соотношение диаметров круга для внутреннего шлифования составляло 0,7–0,8 диаметра отверстия. Это важно для оптимального удаления стружки и подачи СОЖ. Для оправки необходимо соблюдать следующее:

- Он должен двигаться точно по кругу, чтобы уменьшить вибрации

- Должен использоваться только закаленный материал, тяжелый металл или вольфрамовый металл

- Всегда выбирайте наименьшую возможную длину оправки

Семейство торговых марок Precision Surfacing Solutions

PRECISION SURFACING SOLUTIONS

PRECISION SURFACING SOLUTIONS поддерживает производителей в самых разных отраслях промышленности, в которых обычно используется прецизионное шлифование, притирка, полировка, удаление заусенцев и современное оборудование для обработки материалов. Все они нуждаются в высококачественных, высокоточных, стабильных и хорошо спроектированных станках для производства высококачественных заготовок.

Посетите сайт

Lapmaster Wolters

Основанная в Чикаго в 1948 году как производитель притирочных и полировальных станков для рынка механических уплотнений, компания Lapmaster выросла до мирового поставщика решений для более чем 20 отраслей, таких как прецизионная оптика и передовые материалы.

Посетите сайт

Barnes Honing

С 1907 года компания Barnes считается мировым лидером в разработке инновационных технологий и процессов хонингования и чистовой обработки отверстий. Самые ранние хонинговальные станки Barnes были первыми, которые сделали хонингование практичным и эффективным средством отделки отверстий автомобильных цилиндров в производственных условиях.

Посетите сайт

ISOG

С мая 2020 года бренд ISOG принадлежит всемирно активной группе Precision Surfacing Solutions Group. С добавлением ISOG к уже существующим сильным брендам в рамках Группы PSS еще больше укрепляет свои позиции в качестве ведущего поставщика высококачественных, лучших в своем классе технологий на рынке решений для повышения качества поверхности.

Посетите сайт

ELB-Schliff

ELB-Schliff Werkzeugmaschinen GmbH уже более 70 лет производит плоскошлифовальные и профильные шлифовальные станки. Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».

Посетите сайт

aba Шлифование

Компания aba была основана в 1898 году под названием Messwerkzeugfabrik Alig & Baumgärtel Aschaffenburg, отсюда и инициалы aba. Сегодня aba Grinding Technologies занимается исключительно разработкой и производством прецизионных плоскошлифовальных и профильных шлифовальных станков.

Посетите сайт

REFORM

REFORM Grinding Technology GmbH специализируется на продаже, разработке и производстве шлифовальных станков для различных областей применения в г. Фульда (Германия).

Посетите сайт

KEHREN

Компания KEHREN, основанная в 1934 году, является хорошо зарекомендовавшим себя разработчиком и производителем высокоточных шлифовальных станков и систем следующих категорий: вертикальные шлифовальные центры, вертикальные шлифовальные центры с портальной конструкцией, плоскошлифовальные станки с поворотными столами и горизонтальные шпиндели и плоскошлифовальные станки с двойным поворотным столом и вертикальным шпинделем.

Посетите сайт

Микрон

Станки MICRON, производимые в Германии с 2009 года, представляют собой компактные и динамически жесткие шлифовальные станки, специально разработанные для глубинного и профильного шлифования. MICRON является лидером в области шлифования гидравлических компонентов, таких как статоры, роторы и насосы для грузовиков.

Посетите сайт

Peter Wolters

Компания Peter Wolters, основанная в 1804 году в Германии г-ном Петером Вольтерсом, производит оборудование для притирки, полировки и тонкого шлифования с 1936 года.

В 2019 годуPrecision Surfacing Solutions приобрела подразделение по производству вафель и сервисное обслуживание фотогальванических и специальных материалов Meyer Burger.Дополнительную информацию можно найти на сайте www.precision-surface.ch

Посетите сайт

Руководство по круглому шлифованию | Hard Chrome Specialists

Вы производите металлические детали? Если ваш бизнес производит металлические предметы с центральной осью вращения, вы можете использовать цилиндрическую шлифовку, чтобы обеспечить гладкую поверхность снаружи и внутри. Этот процесс является эффективным способом сглаживания нескольких объектов одного типа.

Этот процесс является эффективным способом сглаживания нескольких объектов одного типа.

Ниже вы найдете дополнительную информацию о том, для чего используется круглое шлифование, чтобы вы могли определить, является ли этот процесс эффективным для нужд вашей компании в области металлообработки.

Что такое круглошлифование?

Если вы хотите добиться чистовой обработки металлической поверхности, вы можете использовать круглое шлифование. Чаще всего круглое шлифование используется для шлифования деталей с центральной осью вращения, таких как стержни и цилиндры. Этот процесс включает использование цилиндрической шлифовальной машины, которая представляет собой тип оборудования, классифицируемого по стилю вращения и устройству колеса.

Существует несколько видов цилиндрических шлифовальных станков, каждый из которых служит разным целям. Тем не менее, все они преследуют одну и ту же цель — удаление крошечных кусочков лишнего металла с алюминия, стали и других металлических предметов в качестве последнего шага в проекте. В результате у вас есть гладкий кусок металла для вашего конкретного применения.

В результате у вас есть гладкий кусок металла для вашего конкретного применения.

Как работает процесс круглого шлифования

В процессе круглого шлифования слесарь устанавливает кусок металла между двумя центрами, называемыми передней и задней бабками. Когда машинист управляет станком, цилиндр вращается в одном направлении. Затем шлифовальный круг движется в противоположном направлении с другой скоростью, чтобы начать шлифование.

Пока это происходит, шлифовальная головка, прикрепленная к шлифовальному кругу, перемещает круг различными движениями по направлению к металлической детали и от нее для достижения максимально гладкой поверхности. Иногда стол под объектом одновременно смещается взад-вперед вбок. По мере работы каждая часть будет перемещаться по поверхности объекта, создавая идеальную поверхность без каких-либо щелей или царапин.

Имейте в виду, что, поскольку существуют различные типы круглого шлифования, описанный выше процесс может немного отличаться в зависимости от того, какой стиль вы используете для сглаживания металлических изделий.

Наиболее распространенные типы круглошлифовальных станков

В зависимости от характера вашего применения вам может понадобиться использовать различные виды круглошлифовальных станков. Это оборудование может выполнять различные виды шлифования — шлифование по внешнему диаметру (НД), шлифование по внутреннему диаметру (ВД), врезное шлифование, бесцентровое шлифование и глубинное шлифование.

Рассмотрим более подробно каждый тип круглого шлифования, чтобы помочь вам определить, какой из них лучше всего соответствует потребностям вашего бизнеса:

- Шлифование по внешнему диаметру: Шлифовальный станок по внешнему диаметру использует центры для вращения объекта, когда он проходит через шлифовальный круг. Как было описано ранее, при шлифовании по внешнему диаметру металлическая деталь движется в направлении, противоположном шлифовальному кругу. Этот тип шлифования предназначен исключительно для наружного шлифования.

- Внутреннее шлифование: Внутреннее шлифование является противоположностью наружному шлифованию, поскольку его целью является отделка внутренней части объекта.

Таким образом, шлифовальный круг входит внутрь объекта. Цанга, своего рода патрон, удерживает металлическую деталь на месте, одновременно вращая ее в противоположном направлении для выполнения шлифования.

Таким образом, шлифовальный круг входит внутрь объекта. Цанга, своего рода патрон, удерживает металлическую деталь на месте, одновременно вращая ее в противоположном направлении для выполнения шлифования. - Плунжерное шлифование: Врезной шлифовальный станок используется для части шлифования наружного диаметра. Плунжерное круглое шлифование концентрируется на одной части металлической детали, поскольку шлифовальный круг постоянно соприкасается с одной областью, а не движется вперед и назад или вверх и вниз.

- Бесцентровое шлифование: При выполнении бесцентрового шлифования станочнику не нужно закреплять металлическую деталь парой центров или цангой. В бесцентровом шлифовальном станке используется регулировочный круг напротив шлифовального круга. Объект устанавливается под углом к регулировочному колесу.

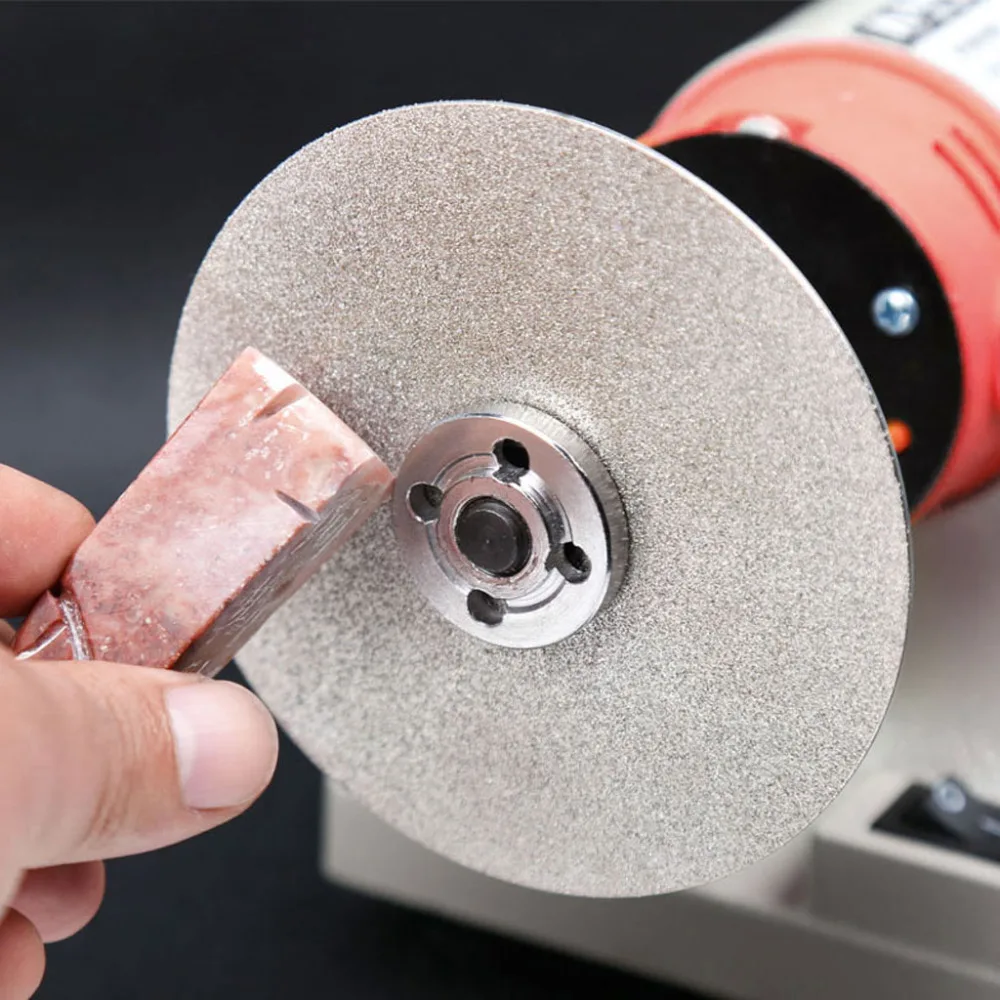

- Глубинное шлифование: Вместо создания бесшовной поверхности всего объекта глубинное шлифование удаляет кусок металла за один проход.

В этом стиле используется шлифовальный круг под алмазным правящим роликом, оба из которых работают в разных направлениях. Станок для глубинного шлифования лучше всего использовать, когда вам нужно сократить время производства.

В этом стиле используется шлифовальный круг под алмазным правящим роликом, оба из которых работают в разных направлениях. Станок для глубинного шлифования лучше всего использовать, когда вам нужно сократить время производства.

Как видите, выбор подходящего способа круглого шлифования зависит от области применения.

Как правило, шлифование по наружному диаметру является ориентиром для круглого шлифования, которое при необходимости можно использовать с другими типами. Если вам нужно сгладить внутреннюю часть стержня, вам, вероятно, потребуется использовать шлифование по внутреннему диаметру в сочетании с шлифованием по внешнему диаметру, чтобы получить полностью гладкий объект внутри и снаружи. Однако для других целей может потребоваться только бесцентровое шлифование.

Зная основы каждого процесса шлифования, вы сможете лучше подготовиться к принятию правильного решения в соответствии с вашими потребностями в металлообработке.

Общепромышленное применение круглошлифовальных станков

В то время как круглое шлифование может творить чудеса с цилиндрическими объектами, его также можно использовать для шлифования металлических деталей других форм. Пока объект имеет центральную ось вращения, вы можете использовать цилиндрическую шлифовку для достижения безупречной отделки. Основная цель цилиндрических шлифовальных машин — создать поверхность с минимальной шероховатостью или без нее.

Пока объект имеет центральную ось вращения, вы можете использовать цилиндрическую шлифовку для достижения безупречной отделки. Основная цель цилиндрических шлифовальных машин — создать поверхность с минимальной шероховатостью или без нее.

Существует широкий спектр промышленных применений для круглого шлифования. Если вам нужна гладкая поверхность штоков, поршней, валов, подшипников или других объектов, вы, вероятно, можете использовать круглое шлифование для достижения своих целей. Наиболее распространенными отраслями промышленности, в которых используются цилиндрические шлифовальные станки, являются авиационная, сантехническая, электротехническая и автомобильная промышленность.

В основном во многих отраслях промышленности используются круглошлифовальные станки, потому что они точны, работают круглосуточно и без выходных и обеспечивают повторяемость. Другими словами, вы можете круглосуточно создавать большие партии металлических предметов с гладкой поверхностью. Если вы производите много одинаковых предметов, вы можете убедиться, что каждый из них максимально похож, используя круглое шлифование.