Латунь алюминиевая: Алюминиевая латунь — свойства и применение

Содержание

Алюминиевая латунь — свойства и применение

Фазовый состав и общие свойства

Алюминиевая латунь — это сплав меди с цинком , в котором алюминий введен как легирующий элемент. Они характеризуются высокими прочностными свойствами, что обусловлено сильным упрочняющим действием алюминия. Легирование алюминием уменьшают пластичность латуней, но показатель пластичности достаточный для обработки таких латуней давлением. На поверхности алюминиевой латуни образуется плотная защитная пленка оксида, которая обеспечивает высокую коррозионную стойкость. Алюминий резко уменьшает растворимость цинка в меди: область существования β-твердого раствора

сужается и смещает границу насыщения цинком в твердого растворе меди сторону медного угла.

При высоком содержании алюминия в структуре медно-цинковых сплавов появляются твердые и хрупкие кристаллы γ (Cu5Zn8)-фазы которые повышают твердость, снижают пластичность и резко понижают деформационные возможности латуней, поэтому содержание алюминия в латунях регламентируется. В латунях, обрабатываемых давлением, содержание его не должно превышать 4 %, в литейных высокопрочных латунях — 7 %.

В латунях, обрабатываемых давлением, содержание его не должно превышать 4 %, в литейных высокопрочных латунях — 7 %.

Фаза γ (Cu5Zn8) — это электронное соединение с кубической решеткой. Она изоморфна промежуточной фазе γ2 (Cu9Al4) из систем Cu-Al. В тройной системе Cu-Zn-Al фазы γ (Cu5Zn8) и γ2 (Cu9Al4) образуют непрерывные ряды твердых растворов.

| Марка | Массовая доля, % | |||||||||||||||||

| Элемент | Сумма прочих | |||||||||||||||||

| Сu | Аl | As | Fe | Мn | Ni | Si | Р | РЬ | Sb | Bi | Zn | |||||||

| ||||||||||||||||||

| ЛА 85 — 0,5 | 84,0 — 85,6 | 0,4 — 0,7 | — | — | — | — | — | — | 0,03 | 0,003 | 0,002 | Ост. | 0,3 | |||||

| ЛАМш 77 — 2 — 0,05 | 76,0 — 79,0 | 1,7 — 2,5 | 0,02 — 0,06 | 0,1 | — | — | — | 0,01 | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | |||||

| ЛАМш 77 — 2 — 0,04 | 76,0 — 79,0 | 1,7 — 2,5 | 0,02 — 0,04 | 0,1 | — | — | — | 0,01 | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | |||||

| ЛА77 — 2 | 76,0 — 79,0 | 1,7 — 2,5 | — | 0,07 | — | — | — | 0,01 | 0,07 | 0,005 | 0,002 | Ост. | 0,3 | |||||

| ЛА77 — 2у | 76,0 — 79,0 | 1,7 — 2,5 | — | 0,03 — 0,1 | 0,03 — 0,3 | 0,3–1,0 | 0,03 — 0,2 | 0,005 — 0,02 | 0,07 | 0,005 | 0,002 | Ост. | 0,1 | |||||

| ЛАНКМц 75 — 2 — 2,5 — 0,5 — 0,5 | 73,0 — 76,0 | 1,6 — 2,2 | — | 0,1 | 0,3 — 0,7 | 2,0 — 3,0 | 0,3 — 0,7 | 0,01 | 0,05 | 0,005 | 0,002 | Ост. | 0,5 | |||||

| ЛАЖ 60 — 1 — 1 | 58,0 — 61,0 | 0,7 — 1,5 | — | 0,75 — 1,5 | 0,1 — 0,6 | — | — | 0,01 | 0,40 | 0,005 | 0,002 | Ост. | 0,7 | |||||

| ЛАН 59 — 3 — 2 | 57,0 — 60,0 | 2,5 — 3,5 | — | 0,5 | — | 2,0 — 3,0 | — | 0,01 | 0,1 | 0,005 | 0,003 | Ост. | 0,9 | |||||

Трехкомпонентные сплавы

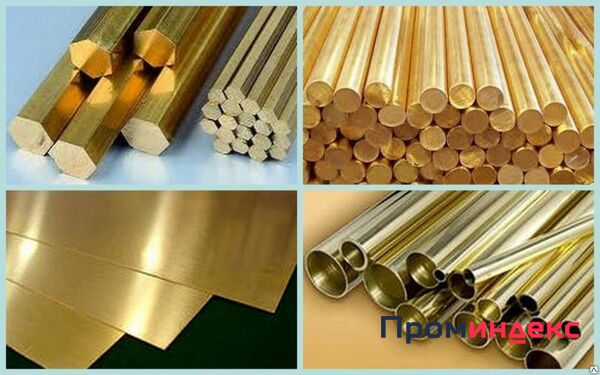

Алюминиевые латуни классифицируются как многокомпонентные сплавы. Кроме меди, цинка и алюминия в алюминиевые латуни могут входить и другие элементы для придания специальных свойств: никель, железо, мышьяк, но трехкомпонентные сплавы системы Cu-Zn-Al с высокой концентрацией меди ЛА85-0,5 и ЛА77-2 наиболле востребованы промышленностью. Эти β-однофазные сплавы обрабатываются давлением в горячем и холодном состоянии.

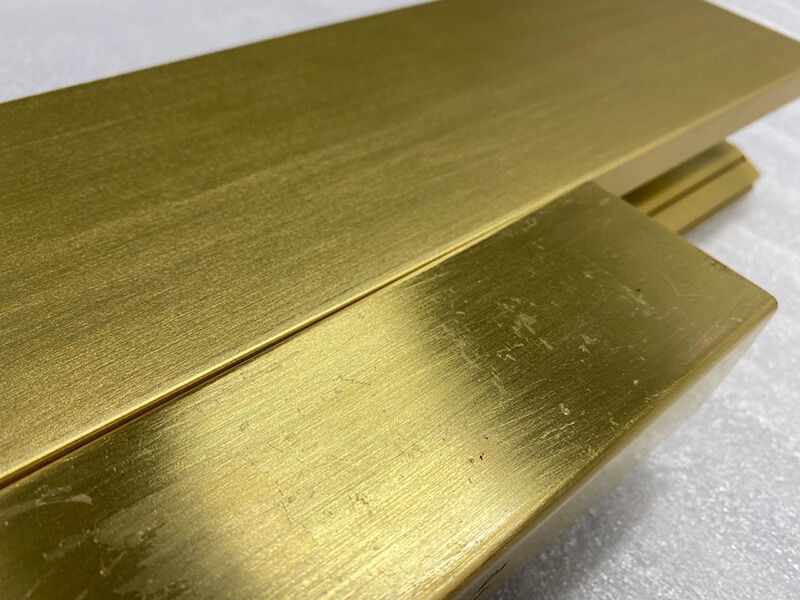

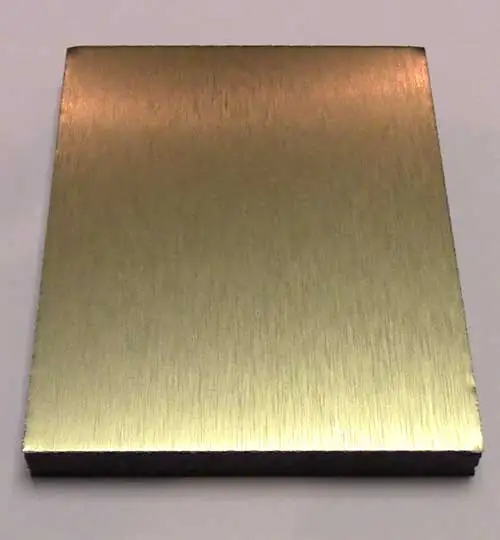

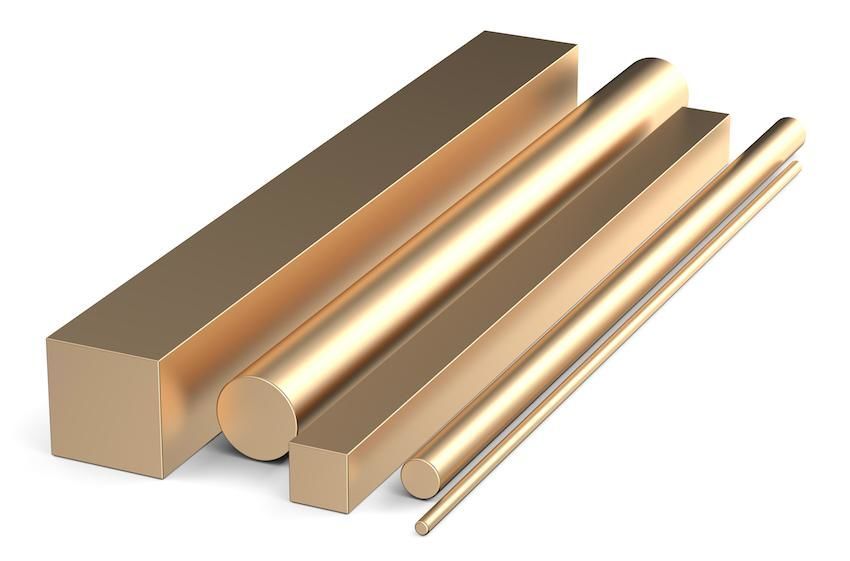

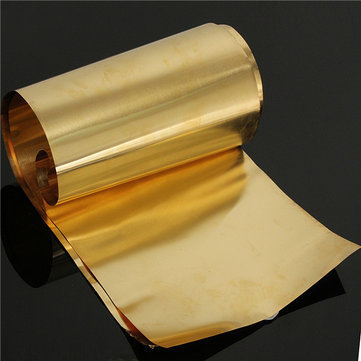

Латунь ЛА85-0,5 имеет оттенок близкий к цвету золота, высокую коррозионной стойкостью в атмосферных условиях. Химический состав этого сплава определяют ТУ 48-08-495 и ТУ 48-21-28. ЛА85-0,5 имеет высокую технологическую пластичность. Технологические свойства этой латуни позволяют изготовлять прокат с малым сечением и диаметром: листы, полосы, ленту и проволоку, что важно для производства ювелирных украшений и произведений искусства. Сплав ЛА85-0,5 имитирует золото на знаках отличия, фурнитуре и художественных изделиях.

Химический состав этого сплава определяют ТУ 48-08-495 и ТУ 48-21-28. ЛА85-0,5 имеет высокую технологическую пластичность. Технологические свойства этой латуни позволяют изготовлять прокат с малым сечением и диаметром: листы, полосы, ленту и проволоку, что важно для производства ювелирных украшений и произведений искусства. Сплав ЛА85-0,5 имитирует золото на знаках отличия, фурнитуре и художественных изделиях.

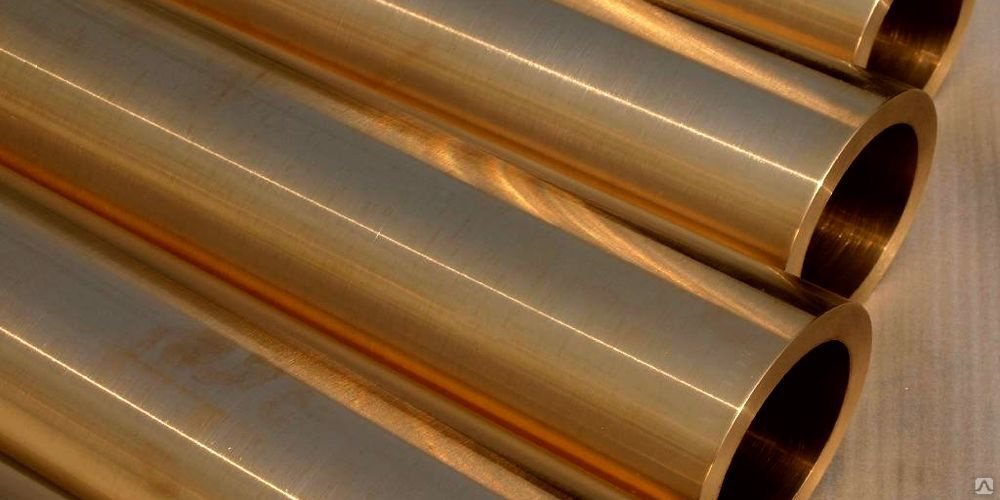

Более высокими механические свойства у латуни ЛА77-2. Она хорошо обрабатывается давлением в горячем и холодном состоянии. Из латуни ЛА77-2 изготовливают конденсаторные трубы на морских судах. Она коррозионностойка в атмосферных условиях, но имеет склонность к обесцинкованию и коррозионному растрескиванию в нагартованном состоянии. Низкотемпературный отжиг снимает внутренние напряжения для уменьшения коррозии. Добавка небольшоого количества мышьяка ( латунь ЛАМш77-2-0,05 содержит 0,02 — 0,06% As) увеличивает коррозионную стойкость в однофазных алюминиевых латуней. Устойчивость к коррозионному растрескиванию в морской воде и обесцинкованию достигается легированием малым процентом мышьяка (∼0,04 %).

Алюминием с железом и никелем легируют двухфазные α + β-латуни (ЛАЖ60-1-1 и ЛАН59-3-2). Железо не растворяется в медно-цинковом твердом растворе и выделяется в сплаве в виде γFe-фазы. Железо придает латуни пластичность при горячей обработке давлением, так как дисперсные частицы γFe-фазы тормозят рост зерен при горячей деформации и отжиге и способствуют получению в полуфабрикатах мелкозернистой структуры. Никель повышает коррозионную стойкость алюминиевых латуней, но понижает их пластичность. Добавки алюминия и никеля в латуни ЛАН59-3-2 растворяются в α- и β-фазах и образуют твердую и хрупкую интерметаллидную фазу NiAl. Снижение пластичности латуни ЛАН59-3-2 связано с присутствием в структуре дисперсных частиц этой интерметаллидной фазы.

| Латунь | Плотность г/см3 | Температура плавления, °С | Теплопрo- водность, кал/(см·c·°С) | Коэффициент линейного расширения α·10-6 | ρ, Ом·мм2/м | |||

Свойства приведены по изданию Справочник металлиста. В 5-ти т./ Под ред. А. Н. Манилова. — М., «Машиностроение», 1977. В 5-ти т./ Под ред. А. Н. Манилова. — М., «Машиностроение», 1977.тв. — твердая, мяг. — мягкая

| ||||||||

| ЛА85 — 0,5 | 8,6 | 1020 | 0,26 | 18,6 | 0,076 | |||

| ЛА77 — 2 | 8,6 | 1000 | 0,27 | 18,3 | 0,075 | |||

| ЛАЖ 60 — 1 — 1 | 8,2 | 904 | 0,18 | 21,6 | 0,09 | |||

| ЛАН 59 — 3 — 3 | 8,4 | 956 | 0,20 | 19,0 | 0,078 | |||

| ЛМцА 57 — 3 — 1 | 8,1 | 870 | 0,16 | 20,1 | 0,121 | |||

| ЛАМш 77 — 2 — 0,05 | 8,7 | 985 | 0,32 | 19,2 | 0,068 | |||

| ЛАНКМц 75 — 2 — 2,5 — 0,5 — 0,5 | 8,6 | 1000 | 0,301) | 18,3 | 0,1051) | |||

| Латунь | E, кгс/мм2 | σв, кгс/мм2 | δ, % | HB, кгс/мм2 | Обрабаты- ваемость резанием, % | ||||||

тв. | мяг. | тв. | мяг. | тв. | мяг. | ||||||

| Свойства приведены по изданию Справочник металлиста. В 5-ти т./ Под ред. А. Н. Манилова. — М., «Машиностроение», 1977. тв. — твердая, мяг. — мягкая

| |||||||||||

| ЛА85 — 0,5 | 10 200 | 50 — 70 | 30 — 40 | 3 — 10 | 60 | 149 | 544) | 30 | |||

| ЛА77 — 2 | 10 200 | 55 — 65 | 35 — 45 | 7 — 11 | 45 — 52 | 150 — 160 | 45 — 55 | 30 | |||

| ЛАЖ 60 — 1 — 1 | 10 500 | 70 — 75 | 40 — 45 | 7 — 10 | 45 — 55 | 165 — 175 | 45 — 55 | 25 | |||

| ЛАН 59 — 3 — 3 | 10 800 | 65 — 75 | 45 — 55 | 7 — 11 | 40 — 50 | 175 — 185 | 110 — 120 | 15 | |||

| ЛМцА 57 — 3 — 1 | 10 400 | 70 — 75 | 40 — 50 | 4 — 8 | 40 — 50 | 175 — 185 | 85 — 95 | 25 | |||

| ЛАМш 77 — 2 — 0,05 | 10 200 | 50 — 60 | 25 — 35 | 3 — 5 | 40 — 55 | 160 — 170 | 60 — 70 | 25 | |||

| ЛАНКМц 75 — 2 — 2,5 — 0,5 — 0,5 | 11 500 | 85 — 95 | 50 — 60 | 6,0 — 10,0 | 45 — 55 | 290 — 3002) | — | 20 | |||

Термоупрочняемый сплав ЛАНКМц75-2-2,5-0,5-0,5

Специальные многокомпонентные латуни не упрочняются термической обработкой, кроме дисперсионно твердеющего сплава ЛАНКМц75-2-2,5-0,5-0,5.

Кажущееся содержание цинка (∼30 %), определенное с помощью коэффициента Гийе, показывает, что матричной фазой этой латуни является β-твердый раствор. Закаленная с 850°С латунь имеет однофазную структуру α-твердого раствора. Добавки алюминия, никеля и кремния образуют фазы (NiAl, Ni2Si), которые имеют переменную растворимость в медно-цинковом твердом растворе.

Распад пересыщенного твердого раствора в латуни ЛАНКМц75-2-2,5-0,5-0,5 зависит от температуры изотермической выдержки. Он носит сложный характер, обусловленный выделением нескольких фаз. Об этом свидетельствуют изотермическая и термокинетическая диаграммы распада твердого раствора. На диаграммах четко выявляются два минимума устойчивости переохлажденного α-твердого раствора. Первый минимум соответствует температурам 600—700°С; второй — 350—400°

С. Состав выделяющихся фаз и их дисперсность зависят от температуры распада.

При высокотемпературном распаде (∼600°С) формируются крупные стержневидные частицы фазы Ni16Mn6Si7 с ГЦК решеткой и периодом а = 1,115 нм. Выделение таких частиц нежелательно.

Выделение таких частиц нежелательно.

При низкотемпературном распаде (400°С) в объеме зерен образуется большое количество дисперсных частиц дискообразной формы диаметром 10 нм и толщиной 2—3 нм. Низкотемпературный распад совпадает с температурой старения этой латуни. Он характеризуется многостадийными фазовыми переходами, связанными с образованием различных метастабильных фаз, в состав которых входит Ni, AI, Мn и Si. Максимум упрочнения латуни ЛАНКМц75-2-2,5-0,5-0,5 достигается на стадии низкотемпературного старения с выделением дисперсных частиц метастабильных фаз, когерентных матрице.

Способы получения высокопрочной латуни:

— закалки и старения ;

— механическая деформация и отжиг при низких температурах (НТМО).

В закаленном состоянии сплав ЛАНКМц75-2-2,5-0,5-0,5 отличается высокой пластичностью (σв =540 МПа; σ0,2 = 220 МПа; δ = 48 %; ψ = 60 %), а после старения (500 °С в течение 2 ч) приобретает высокую прочность (σв = 700 МПа; σ0,2 = 470 МПа; δ = 25 %; ψ = 40 %). Еще более высокие прочностные и упругие свойства достигаются после деформации в закаленном состоянии с последующим старением (НТМО): σв = 1030 МПа; σ0,2= 1010 МПа; δ = 3,5 %; ψ = 11 %.

Еще более высокие прочностные и упругие свойства достигаются после деформации в закаленном состоянии с последующим старением (НТМО): σв = 1030 МПа; σ0,2= 1010 МПа; δ = 3,5 %; ψ = 11 %.

| Марка | Температура,°С | Обрабаты- ваемость резанием1), % | Жидкоте- кучесть, см | Линейная усадка, % | Коэффициент трения | ||||

| литья | горячей деформации | полного отжига | отжига для уменьшения остаточных напряжений | со смазкой | без смазки | ||||

| |||||||||

| ЛА77-2 | 1100 — 1150 | 720 — 770 | 600 — 650 | 300 | 30 | — | 2,0 | — | — |

| ЛАМш 77-2-0,05 | 1100 — 1150 | 720 — 770 | 600 — 650 | 300 | 30 | — | 2,0 | — | — |

| ЛАН59-3-2 | 1080 — 1120 | 700 — 750 | 600 — 650 | 350 | 15 | 47 | 1,55 | 0,01 | 0,32 |

| ЛМцА57-3-1 | — | 650 — 750 | 600 — 650 | — | 25 | — | 1,7 | — | — |

| ЛАЖ60-1-1 | — | 600 — 800 | 600 — 650 | — | 30 | — | 1,7 | — | — |

| ЛАНКМц 75-2-2,5 -0,5-0,5 | 1140 — 1200 | 800 — 850 | 800 — 8504 | — | 20 | 52 | 1,68 | — | — |

Литейные латуни в отливках.

Химический состав

Химический состав

|

Разделы данной статьи:

|

Химический состав литейных латуней в отливках нормируется по ГОСТ 17711-93, «Сплавы медно-цинковые (латуни) литейные. Марки».

Массовая доля, %, основных компонентов

|

Наименование сплава

|

Марка сплава

|

Медь

|

Алюминий

|

Железо

|

Марганец

|

Кремний

|

Олово

|

Свинец

|

Цинк

|

|

Cu

|

Al

|

Fe

|

Mn

|

Si

|

Sn

|

Pb

|

Zn

| ||

|

Латунь свинцовая

|

ЛЦ40С

|

57,0 — 61,0

|

—

|

—

|

—

|

—

|

—

|

0,8 — 2,0

|

Остаток

|

|

Латунь свинцовая

|

ЛЦ40СД

|

58,0 — 61,0

|

—

|

—

|

—

|

—

|

—

|

0,8 — 2,0

|

Остаток

|

|

Латунь марганцовая

|

ЛЦ40Мц1,5

|

57,0 — 60,0

|

—

|

—

|

1,0 — 2,0

|

—

|

—

|

—

|

Остаток

|

|

Латунь марганцово-железная

|

ЛЦ40МцЗЖ

|

53,0 — 58,0

|

—

|

0,5 — 1,5

|

3,0 — 4,0

|

—

|

—

|

—

|

Остаток

|

|

Латунь марганцово-алюминиевая

|

ЛЦ40МцЗА

|

55,0 — 58,5

|

0,5 — 1,5

|

—

|

2,5 — 3,5

|

—

|

—

|

—

|

Остаток

|

|

Латунь марганцово-свинцовая

|

ЛЦ38Мц2С2

|

57,0 — 60,0

|

—

|

—

|

1,5 — 2,5

|

—

|

—

|

1,5 — 2,5

|

Остаток

|

|

Латунь марганцово-свинцово-кремнистая

|

ЛЦ37Мц2С2К

|

57,0 — 60,0

|

—

|

—

|

1,5 — 2,5

|

0.

|

—

|

1,5 — 3,0

|

Остаток

|

|

Латунь алюминиевая

|

ЛЦЗОАЗ

|

66,0 — 68,0

|

2,0 — 3,0

|

—

|

—

|

—

|

—

|

—

|

Остаток

|

|

Латунь оловянно-свинцовая

|

ЛЦ25С2

|

70,0 — 75,0

|

—

|

—

|

—

|

—

|

0,5 — 1,5

|

1,0 — 3,0

|

Остаток

|

|

Латунь алюминиево-железо-марганцовая

|

ЛЦ23А6ЖЗМц2

|

64,0 — 68,0

|

4,0 — 7,0

|

2,0 — 4,0

|

1,5 — 3,0

|

—

|

—

|

—

|

Остаток

|

|

Латунь кремнистая

|

ЛЦ16К4

|

78,0 — 81,0

|

—

|

—

|

—

|

3,0 — 4,5

|

—

|

—

|

Остаток

|

|

Латунь кремнисто- свинцовая

|

ЛЦ14КЗСЗ

|

77,0 — 81,0

|

—

|

—

|

—

|

2,5 — 4,5

|

—

|

2,0 — 4,0

|

Остаток

|

Массовая доля, %, не более, примесей

|

Наименование сплава

|

Марка сплава

|

Свинец

|

Кремний

|

Олово

|

Сурьма

|

Марганец

|

Железо

|

Алюминий

|

Фосфор

|

Никель

|

Всего

|

|

Pb

|

Si

|

Sn

|

Sb

|

Mn

|

Fe

|

Al

|

P

|

Ni

| |||

|

Латунь свинцовая

|

ЛЦ40С

|

—

|

0,3

|

0,5

|

0,05

|

0,5

|

0,8

|

0,5

|

—

|

1,0

|

2,0

|

|

Латунь свинцовая

|

ЛЦ40СД

|

—

|

0,2

|

0,3,

|

0,05

|

0,2

|

0,5

|

0,2

|

—

|

1,0

|

1,5

|

|

Латунь марганцовая

|

ЛЦ40Мц1,5

|

0,7

|

0,1

|

0,5

|

0,1

|

—

|

1,5

|

|

0,03

|

1,0

|

2,0

|

|

Латунь марганцово-железная

|

ЛЦ40МцЗЖ

|

0,5

|

0,2

|

0,5

|

0,1

|

—

|

—

|

0,6

|

0,05

|

0,5

|

1,7

|

|

Латунь марганцово-алюминиевая

|

ЛЦ40МцЗА

|

0,2

|

0,2

|

0,5

|

0,05

|

—

|

1,0

|

—

|

0,03

|

1.

|

1,5

|

|

Латунь марганцово-свинцовая

|

ЛЦ38Мц2С2

|

—

|

0,4

|

0,5

|

0,1

|

—

|

0,8

|

0,8

|

0,05

|

1.0

|

2,2

|

|

Латунь марганцово-свинцово-кремнистая

|

ЛЦ37Мц2С2К

|

As 0,05

|

Bi 0,01

|

0.

|

0,1

|

—

|

0,7

|

0,7

|

0,1

|

1,0

|

1,7

|

|

Латунь алюминиевая

|

ЛЦ30АЗ

|

0,7

|

0,3

|

0,7

|

0,1

|

0,5

|

0.8

|

—

|

0,05

|

0,3

|

2,6

|

|

Латунь оловянно-свинцовая

|

ЛЦ25С2

|

—

|

0,5

|

—

|

0,2

|

0,5

|

0,7

|

0.

|

—

|

1,0

|

1,5

|

|

Латунь алюминиево-железо-марганцовая

|

ЛЦ23А6ЖЗМц2

|

0,7

|

0,3

|

0,7

|

0,1

|

—

|

—

|

—

|

—

|

1,0

|

1.8

|

|

Латунь кремнистая

|

ЛЦ16К4

|

0,5

|

—

|

0,3

|

0,1

|

0,8

|

0,6

|

0,04

|

0,1

|

0,2

|

2.

|

|

Латунь кремнисто- свинцовая

|

ЛЦ14КЗСЗ

|

—

|

—

|

0,3

|

0,1

|

1,0

|

0,6

|

0,3

|

—

|

0,2

|

2,3

|

- Массовая доля никеля в латунях допускается за счет меди и в сумму примесей не входит.

- По требованию потребителя массовая доля свинца в латуни марки ЛЦ40Сд допускается 1,2 — 2,0 %.

- В латуни марки ЛЦ16К4 по согласованию изготовителя с потребителем допускается массовая доля алюминия до 0,1 % при изготовлении деталей, не требующих гидравлической плотности.

- В латуни марки ЛЦ40МцЗЖ, применяемой для отливки гребных винтов, массовая доля меди должна быть 55 — 58 %, алюминия — не более 0,8 %, свинца — не более 0,3 %.

- Примеси, не указанные в таблице, учитываются в общей сумме примесей.

- По согласованию изготовителя с потребителем в латуни марки ЛЦ38Мц2С2 массовая доля свинца допускается 1,2 — 2,0 %.

Экструзия против литья против ковки

На протяжении многих лет было много процессов в производстве металлических деталей и компонентов, и сегодня есть несколько подходов к производству этих деталей, но не все процессы созданы одинаково. Экструзия, литье и ковка — все процессы предназначены для выполнения схожих функций, но каждый из них имеет свои преимущества и применение в производстве металлических изделий.

Экструзия :

В процессе экструзии пресс под высоким давлением проталкивает металлическую заготовку через матрицу меньшего размера и/или с другим поперечным сечением, которое соответствует желаемой форме прутка или требуемой форме экструзии. Методом экструзии можно изготовить почти неограниченное количество поперечных сечений.

Методом экструзии можно изготовить почти неограниченное количество поперечных сечений.

В большей степени, чем любой другой процесс обработки металлов давлением, процесс экструзии создает различные механические свойства, которые могут потребоваться в готовой изготавливаемой детали. В результате получается удлиненная структура зерна, которая повышает механическую прочность сырья. Другие преимущества включают в себя более низкие затраты на инструменты и быстроту крупномасштабных проектов.

Недостатки использования метода экструзии по сравнению с методом ковки включают возможное окисление поверхности, которое необходимо удалить кислотными или механическими методами, и в противном случае оно будет восприимчиво к поверхностному растрескиванию, внутреннему растрескиванию и поверхностным линиям из-за плохо обслуживаемых штампов. Он также предлагает более низкий показатель жесткости. Экструзия имеет ограничение на сложность своей детали отчасти потому, что метод экструзии представляет собой двухмерный процесс, тогда как ковка предлагает трехмерную геометрию.

Литье:

Литье отличается от ковки и экструзии тем, что металл нагревается до тех пор, пока он не достигнет расплавленного состояния, а затем либо впрыскивается, либо выливается в форму в форме желаемого конечного продукта. Расплавленный металл сразу же остывает в форме и затвердевает в нужную деталь. Как правило, литье используется для изготовления сложных геометрических промышленных металлических деталей. Одним из преимуществ литья является получение именно той детали, которая требуется, потому что расплавленный металл течет в форму и полностью ее заполняет. Также нет ограничений на размер детали, которую пытаются получить при литье в песчаные формы. Литье может быть более дешевым вариантом в зависимости от конечного использования конечного продукта.

Несмотря на точность формы и стоимость литья, использование металлического литья имеет очень существенные недостатки. Готовое изделие не такое прочное, как кованая деталь. Всегда существует вероятность того, что деталь может содержать внутреннюю пористость, поверхностные пустоты или другие дефекты, делающие деталь бесполезной. Литые детали имеют меньшую ударопрочность и устойчивость к давлению. Литье в песчаные формы не обеспечивает желаемой чистоты поверхности и может потребовать дополнительной обработки в критических зонах детали.

Литые детали имеют меньшую ударопрочность и устойчивость к давлению. Литье в песчаные формы не обеспечивает желаемой чистоты поверхности и может потребовать дополнительной обработки в критических зонах детали.

Ковка:

Ковка — это процесс сжатия твердого металла (заготовки) в желаемую форму с помощью экстремального усилия и сжатия для производства высокопрочных деталей. Процесс ковки используется в приложениях, где производительность и прочность являются критическими требованиями. Кованые компоненты обычно находятся в точках стресса и удара. Поршни, шестерни и шпиндели колес в высокопроизводительных автомобилях и самолетах часто изготавливаются из кованого алюминия.

Существуют как холодная, так и горячая ковка, и использование каждого из них зависит от температуры процесса.

Существуют процессы с открытым штампом, которые идеально подходят для крупных алюминиевых компонентов. Прессы с открытыми штампами не ограничивают алюминиевую заготовку в процессе ковки и используют плоские штампы без предварительно вырезанных профилей и рисунков.

И наоборот, ковка в закрытых штампах, часто называемая штамповочной ковкой, представляет собой производственный процесс, при котором твердый металл прессуется, растирается или сжимается под большим давлением между двумя штампами для получения очень специфических характеристик. Поскольку штампы ограничивают поток металла, этот процесс ковки является лучшим вариантом для сложных, замысловатых конструкций и жестких допусков. Ковка в закрытых штампах, процесс, наиболее широко используемый на предприятиях Brass Aluminium Forging Enterprises, позволяет производить почти безграничное разнообразие форм с диапазоном веса от нескольких унций до более чем 25 фунтов. BA Forging использует новейшие 3D-технологии в своих процессах ковки, что в конечном итоге позволяет сэкономить время и деньги.

Ковка в закрытых штампах использует трехмерную геометрию по сравнению с методом экструзии, который является двухмерным. Другие преимущества ковки по сравнению с литьем и экструзией включают дополнительную прочность и структурную целостность благодаря уникальной зернистой структуре, полученной в процессе ковки. Алюминиевая ковка эффективно решает потребность в легких, антикоррозионных, высокопроизводительных и прочных деталях. Ковка в закрытых штампах обеспечивает хорошую отделку и исключает пористость, каверны и пустоты.

Алюминиевая ковка эффективно решает потребность в легких, антикоррозионных, высокопроизводительных и прочных деталях. Ковка в закрытых штампах обеспечивает хорошую отделку и исключает пористость, каверны и пустоты.

Brass Aluminium Forging Enterprises гордится производством высококачественных кованых деталей, особенно в областях аэрокосмическая промышленность, оборона, автомобильная промышленность и силовые виды спорта для отдыха . Уже более 80 лет наша разнообразная клиентская база доверяет нам быть частью своей команды, что позволяет нам помогать им создавать часто сложные продукты, которые они проектируют. После тщательного изучения спецификаций в рамках нашего процесса обзора продукта APQP мы работаем вместе с нашими клиентами, чтобы предоставить им творческие решения для их уникальных дизайнов. Наши кованые алюминиевые изделия проходят термообработку для дополнительной прочности и долговечности, и мы всегда предоставляем нашим клиентам 9Отделка качества 0005 с использованием нашего запатентованного процесса отделки .

АЛЮМИНИЕВАЯ ЛАТУНЬ | Alloy Digest

Пропустить пункт назначения Nav

Спецификация|

01 мая 1959 г.

Производитель или источник: Латунные заводы

Дайджест сплава (1959) 8 (5): Cu-75.

https://doi.org/10.31399/asm.ad.cu0075

Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

Делиться

- Твиттер

- MailTo

Инструменты

Получить разрешения

Иконка Цитировать

Цитировать

Поиск по сайту

Citation

АЛЮМИНИЕВАЯ ЛАТУНЬ: Алюминиевая латунь. Сборник сплавов 1 мая 1959 г .; 8 (5): Cu–75. doi: https://doi.org/10.31399/asm.ad.cu0075

Сборник сплавов 1 мая 1959 г .; 8 (5): Cu–75. doi: https://doi.org/10.31399/asm.ad.cu0075

Скачать файл цитаты:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

панель инструментов поиска

Расширенный поиск

Поиск ASM

АЛЮМИНИЕВАЯ ЛАТУНЬ представляет собой сплав меди, цинка и алюминия, обладающий высокой коррозионной и эрозионной стойкостью. Это техническое описание содержит информацию о составе, физических свойствах и эластичности. Он также включает информацию о коррозионной стойкости, а также о формовании, термообработке и соединении. Регистрационный код: Cu-75. Производитель или источник: Латунные заводы.

— остальное цинк Zn

— остальное цинк Zn

5 — 1,3

5 — 1,3 0

0 6

6 3

3 5

5