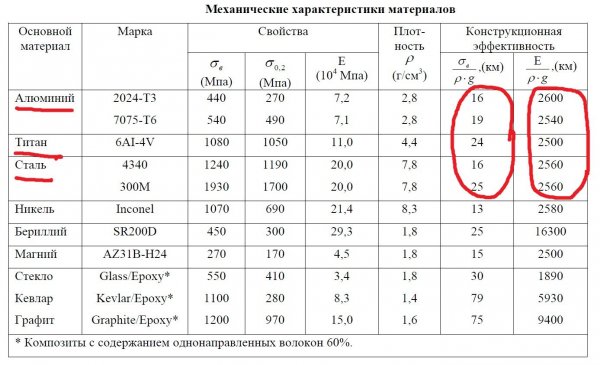

Латунь прочность: Латунь, свойства, характеристики — обзорная статья

Содержание

Прочность — латунь — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

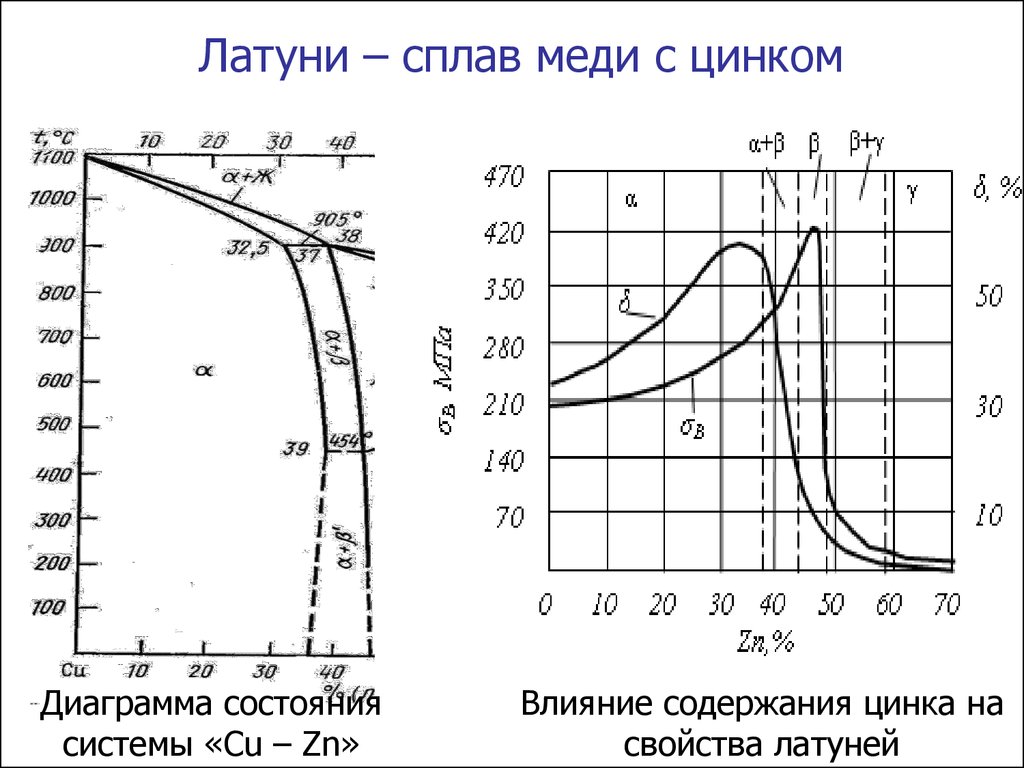

Впрочем, могло случиться, что за основу классификации латуней взяли бы другой порог — все классификации условны, ведь и прочность латуней растет по мере увеличения в них содержания цинка, но тоже до определенного предела. Здесь предел иной — 47 — 50 % Zii.

[16]

| Влияние цинка на механические свойства медно-цинко-вых сплавов.

[17] |

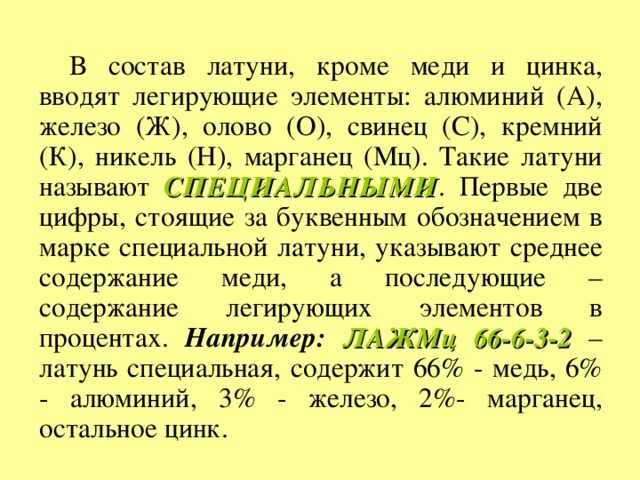

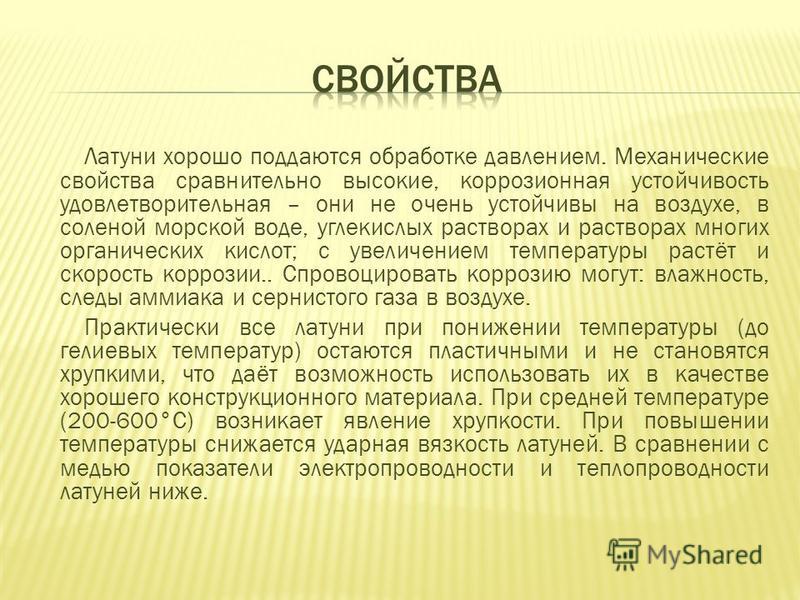

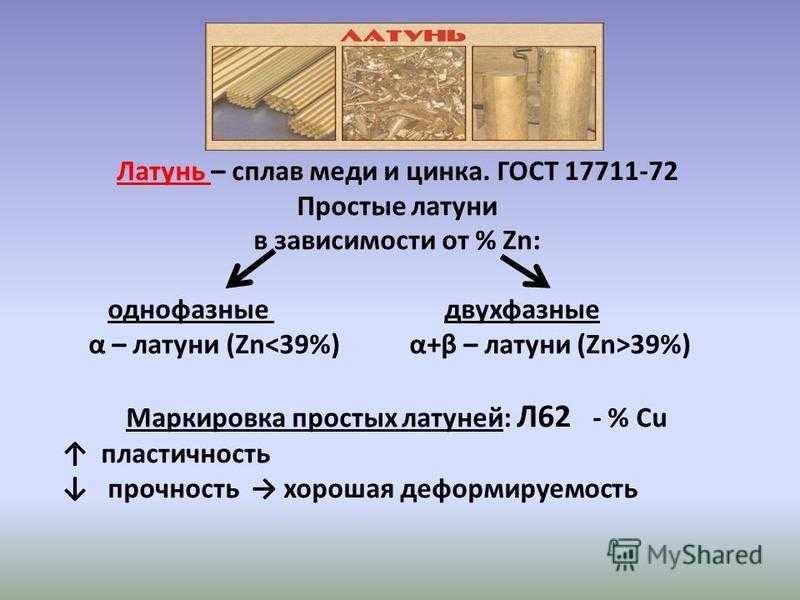

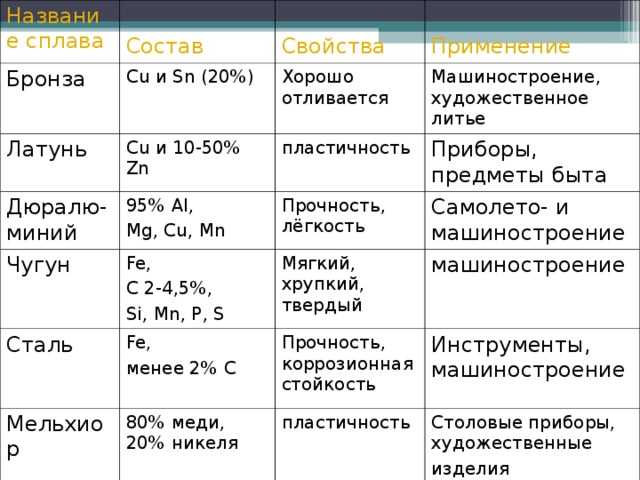

Латуни, содержащие примерно до 30 % Zn ( по структуре это однофазные сплавы), более пластичны; дальнейшее увеличение содержания цинка повышает прочность латуни ( двухфазные сплавы), но ее пластичность резко уменьшается. Другие легирующие элементы ( алюминий, марганец, кремний и др.) еще более повышают прочность и твердость латуни, уменьшая пластичность. Изменение свойств латуни при разном содержании цинка и других легирующих элементов объясняется изменением ее структуры. Латуни, состоящие из а-твердого раствора, обладают высокой пластичностью; ( a — f — р) — латуни имеют высокую прочность и твердость, но пониженную пластичность. Латуни, содержащие до 10 % Zn, иногда называют томпаками, а от 10 до 20 % Zn — полутомпаками.

Латуни, состоящие из а-твердого раствора, обладают высокой пластичностью; ( a — f — р) — латуни имеют высокую прочность и твердость, но пониженную пластичность. Латуни, содержащие до 10 % Zn, иногда называют томпаками, а от 10 до 20 % Zn — полутомпаками.

[18]

| Влияние содержания цинка на фазовый состав ( а и механические свойства ( б сплавов меди.

[19] |

С) структурой, В технике применяют латуни, содержащие до 45 — 50 % цинка ( со структурой а, а р и Р), поскольку при дальнейшем увеличении цинка в сплаве прочность латуни уменьшается, а хрупкость увеличивается. Как видно из рис. 8.6, б, в области а-твердого раствора с увеличением содержания цинка происходит одновременный рост прочности и пластичности сплава, в двухфазной ( а Р) — области пластичность уменьшается с повышением концентрации цинка, а прочность сохраняет рост ориентировочно до 43 % Zn; в области Р — фазы из-за ее хрупкости наблюдается резкое снижение прочности латуни по мере увеличения доли цинка.

[20]

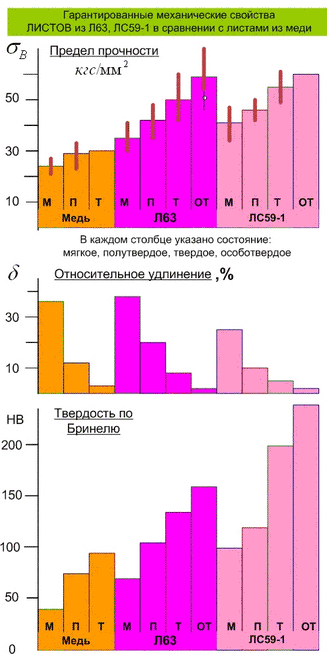

Механические и технологические свойства латуни определяются ее структурой. Прочность латуни в отожженном состоянии невелика — ав 294 Мн / м2 ( 30 кГ / мм2), но она может быть повышена путем пластической деформации.

[21]

Для получения латуней со специальными свойствами в их состав вводят свинец, алюминий, никель, марганец, олово. Олово повышает прочность латуни и, особенно, сопротивление коррозии в морской воде; свинец улучшает обрабатываемость резанием; никель повышает прочность и сопротивление коррозии; алюминий улучшает литейные свойства; марганец способствует уменьшению трения и износа.

[22]

За последние годы были выявлены новые факторы, которые должны приниматься во внимание при выборе материалов для жидкометаллических установок. Обнаружено резкое снижение прочности латуни, находящейся в контакте с ртутью при воздействии ультразвука, влияние предварительного воздействия жидкого металла на механические свойства металлов и сплавов. Эти и другие обстоятельства должны учитываться при определении возможной длительности работы жидкометаллической установки.

Эти и другие обстоятельства должны учитываться при определении возможной длительности работы жидкометаллической установки.

[23]

| Механические свойства латуни ( а и бронзы ( б в зависимости от химического состава и структуры.

[24] |

По структуре латуни делятся на а-латуни ( до 39 % Zn) — структура однородного твердого раствора цинка и меди, о 3-латуни, Д — латуни и другие, по мере увеличения содержания цинка. При содержании цинка свыше 45 % резко падает и прочность латуни, что объясняется появлением в структуре хрупких и малопрочных / 3-и т-фаз. В связи с этим латуни с содержанием цинка более 45 % не применяют.

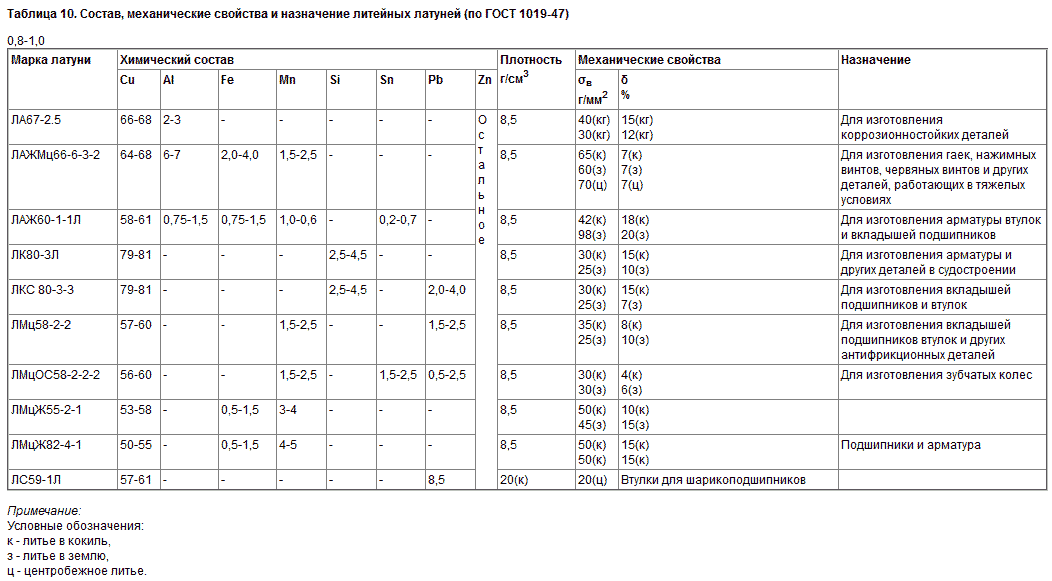

[25]

| Марки латуни и их назначение ( ГОСТ 1019 — 47.

[26] |

Латунь содержит от 25 до 55 % цинка. Наиболее применимы латуни с содержанием цинка до 43 %; с увеличением содержания цинка прочность латуни резко уменьшается, а хрупкость увеличивается.

[27]

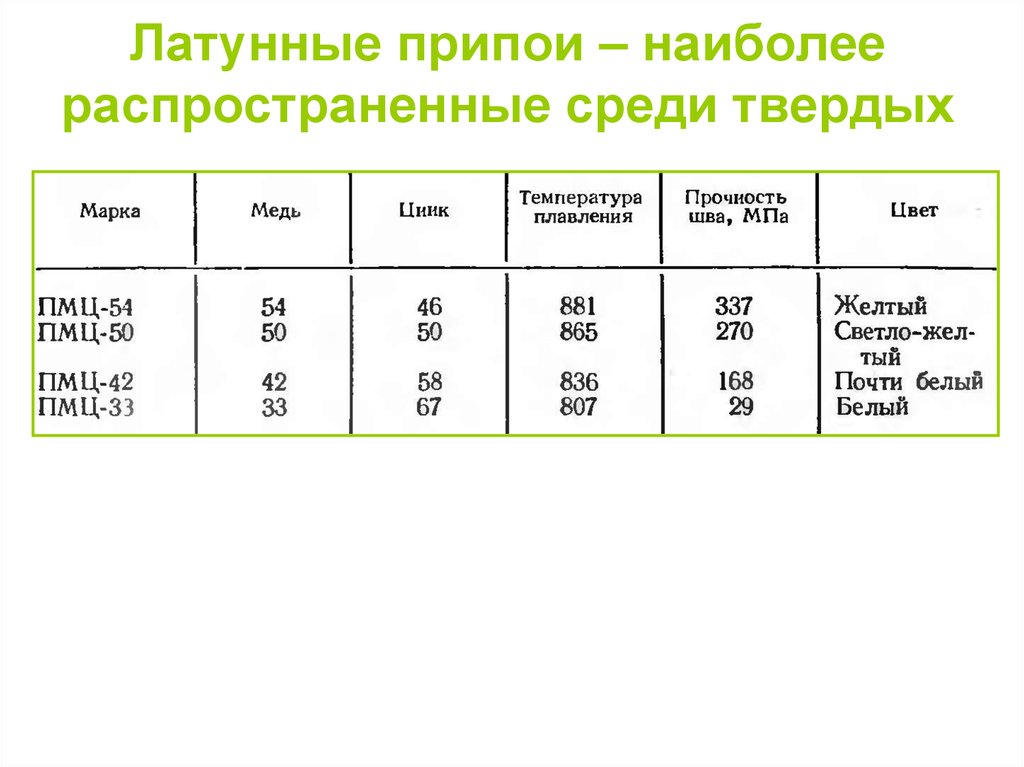

Типичные проявления восходящей диффузии неоднократно описывали при исследовании паяных соединений из стали латунными припоями, легированными кремнием ( до 0 3 — 0 5 %), который вводили в эти припои для упрочнения паяного соединения и торможения процессов испарения цинка. Естественно, что кремний, входящий в латунь отлитую в изложницу, нейтральную по отношению к кремнию или имеющую на поверхности толстый слой окислов, препятствующий их физическому контакту, повышает прочность латуни ( снижая ее пластичность), тогда как кремний в припое вызывает снижение прочности паяного соединения при пайке железа и стали.

[28]

С) структурой, В технике применяют латуни, содержащие до 45 — 50 % цинка ( со структурой а, а р и Р), поскольку при дальнейшем увеличении цинка в сплаве прочность латуни уменьшается, а хрупкость увеличивается. Как видно из рис. 8.6, б, в области а-твердого раствора с увеличением содержания цинка происходит одновременный рост прочности и пластичности сплава, в двухфазной ( а Р) — области пластичность уменьшается с повышением концентрации цинка, а прочность сохраняет рост ориентировочно до 43 % Zn; в области Р — фазы из-за ее хрупкости наблюдается резкое снижение прочности латуни по мере увеличения доли цинка.

[29]

В технике применяют латуни с содержанием цинка не выше 45 %, так как при большем его содержании прочность и, особенно, пластичность латуни резко снижаются ( фиг. Механические и технологические свойства латуни определяются ее структурой. Прочность латуни в отожженном состоянии невелика: а 30 кг / мм 2, но она может быть повышена путем пластической деформации.

[30]

Страницы:

1

2

3

Латунные шаровые краны. Особенности конструкций

- Техподдержка

- Статьи

- Латунные шаровые краны. Особенности конструкций

#трубопроводная арматура #обзоры

Предшественники

Латунные шаровые краны в настоящее время почти полностью вытеснили во внутридомовых сетях таких морально и физически устаревших «мастодонтов», как пробковые конусные краны, которые господствовали в зданиях советской эпохи (рис. 1).

Рис. 1. Кран пробковый проходной конусный сальниковый муфтовый 11Б6бк

Пробковые конусные краны имели крайне низкие паспортные эксплуатационные характеристики: срок службы – 8 лет, ресурс – 1500 циклов, наработка на отказ – 400 циклов. Фактические показатели этой дешевой и массовой арматуры были гораздо хуже: притертая пробка крана уже через несколько циклов открытия–закрытия теряла герметичность из-за абразивного воздействия нерастворимых механических примесей в рабочей среде. К тому же пробковые краны обладали весьма значительным гидравлическим сопротивлением. Их коэффициенты местных сопротивлений лежали в пределах от 3,5 до 6,0. Поэтому неудивительно, что при ремонте или демонтаже старых трубопроводных систем нередко встречаются пробковые краны, у которых пробка просто отсутствует, а под прижимную сальниковую гайку проложен подходящего размера «пятак». Сантехники тех времен зачастую просто обозначали наличие запорной арматуры, превращая ее в чисто декоративный элемент системы.

Фактические показатели этой дешевой и массовой арматуры были гораздо хуже: притертая пробка крана уже через несколько циклов открытия–закрытия теряла герметичность из-за абразивного воздействия нерастворимых механических примесей в рабочей среде. К тому же пробковые краны обладали весьма значительным гидравлическим сопротивлением. Их коэффициенты местных сопротивлений лежали в пределах от 3,5 до 6,0. Поэтому неудивительно, что при ремонте или демонтаже старых трубопроводных систем нередко встречаются пробковые краны, у которых пробка просто отсутствует, а под прижимную сальниковую гайку проложен подходящего размера «пятак». Сантехники тех времен зачастую просто обозначали наличие запорной арматуры, превращая ее в чисто декоративный элемент системы.

Шаровые краны в советское время, конечно, тоже были хорошо известны, но производились они в чугунном корпусе и выпускались с диаметрами условного прохода свыше двух дюймов. Поэтому когда на рынке трубопроводной арматуры появились дешевые, удобные в монтаже и эксплуатации латунные шаровые краны для внутренних инженерных систем, спрос на них лавинообразно возрос и продолжает расти по настоящее время.

Возросший спрос инициировал появление в продаже кроме действительно добротной продукции и массу изделий весьма сомнительного качества. Этой статьей хотелось бы дать ряд практических советов, которыми предлагается пользоваться при выборе латунного шарового крана.

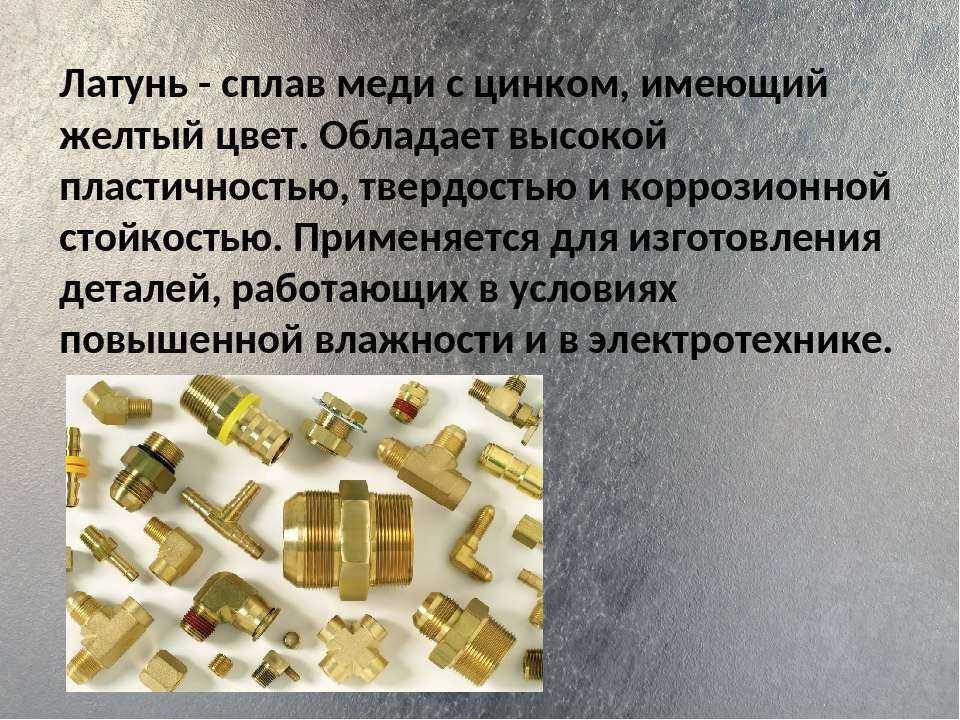

Материал корпуса

Самое главное, на что следует обратить внимание при приобретении крана, – материал корпуса. Это должна быть действительно латунь, а не цинково-алюминиевый сплав (ЦАМ), который частенько используют некоторые недобросовестные производители. ЦАМ представляет собой сплав, содержащий порядка 96–98 % цинка, 2–3 % алюминия и до 1 % меди. Такие сплавы широко применяются в автомобильной промышленности (корпуса карбюраторов), но использование их для изготовления трубопроводной арматуры ограничивается временными дачными кранами. Если кран из ЦАМ будет установлен в инженерной системе многоквартирного дома, то уже через год–два он просто рассыплется на куски (рис. 2).

Рис. 2. Кран из цинково-алюминиевого сплава через два года эксплуатации

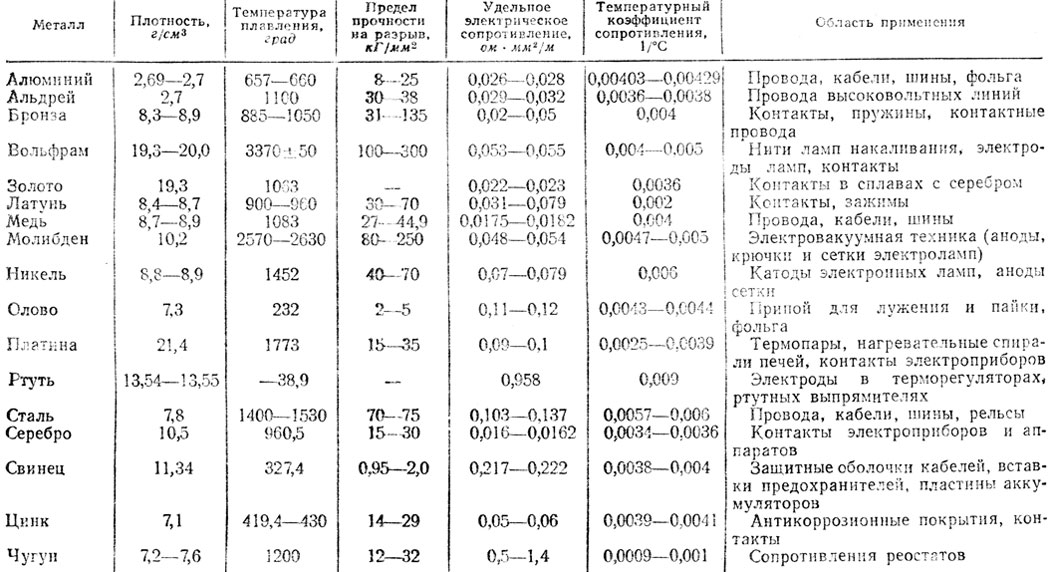

Отличить кран из латуни от крана из ЦАМ можно по весу: последний значительно легче, т. к. удельный вес ЦАМ составляет 6,7 г/см3, а у латуни – 8,4–8,7 г/см3. Если слегка снять шкуркой или надфилем гальванопокрытие на корпусе крана, то латунь обнаруживается по чуть приметной желтизне, которая через два дня окислится до характерного «латунного» цвета. Цвет ЦАМ – серебристый, не меняющийся при окислении. Безопасней всего приобретать кран, у которого естественный цвет латуни обнажен из-под гальванопокрытия на каком-либо участке (рис. 3).

к. удельный вес ЦАМ составляет 6,7 г/см3, а у латуни – 8,4–8,7 г/см3. Если слегка снять шкуркой или надфилем гальванопокрытие на корпусе крана, то латунь обнаруживается по чуть приметной желтизне, которая через два дня окислится до характерного «латунного» цвета. Цвет ЦАМ – серебристый, не меняющийся при окислении. Безопасней всего приобретать кран, у которого естественный цвет латуни обнажен из-под гальванопокрытия на каком-либо участке (рис. 3).

Рис. 3. Естественный цвет латуни крана VALTEC BASE виден на резьбовом патрубке

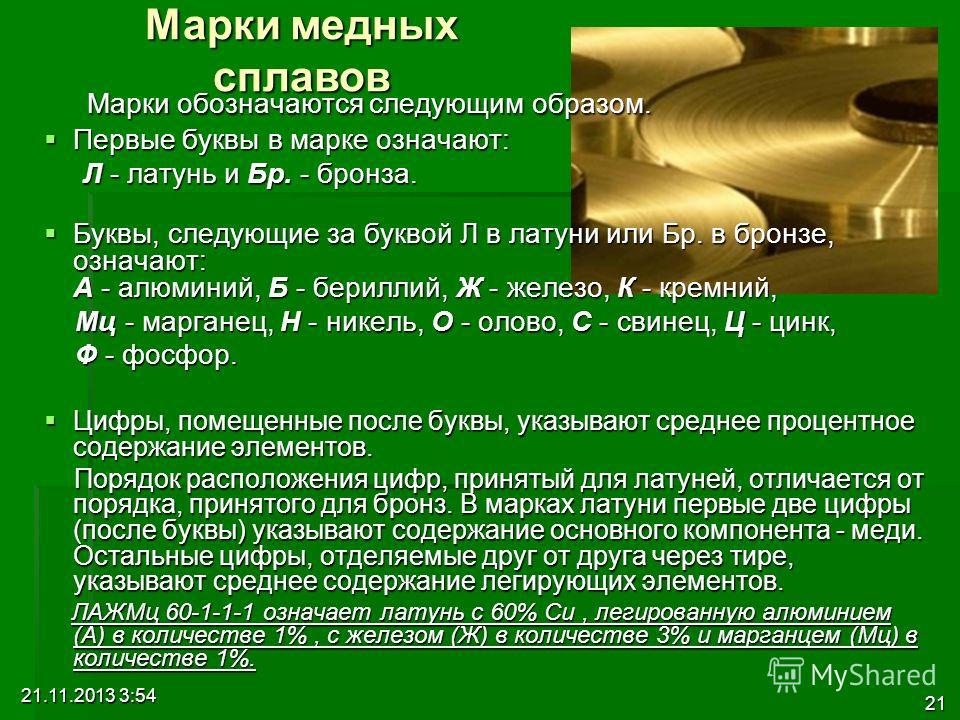

Основная масса представленных на рынке латунных шаровых кранов изготавливается методом горячей объемной штамповки. Для такого способа производства трубопроводной арматуры наиболее оптимальной по составу является свинцовистая латунь марки CW617N по EN 12165, которая примерно соответствует российской марке ЛС59-2 по ГОСТ 15527. Латунные детали кранов, вытачиваемые из прутка (шаровой затвор, шток, сальниковая гайка), как правило, делаются из латуни марки CW614N (ЛС 58-3). Состав применяемых в арматуростроении латуней показан на табл. 2.

Состав применяемых в арматуростроении латуней показан на табл. 2.

Таблица 1. Состав латуней для производства шаровых кранов

Марка | Содержание элементов, % | ||||||

Cu | Sn | Fe | Al | Pb | Ni | Zn | |

CW617N | 57–59 | 0,3 | 0,3 | 0,05 | 1,6–2,6 | 0,3 | Остальное |

ЛС59-2 | 57–59 | 0,3 | 0,4 | 0,1 | 1,5–2,5 | 0,4 | |

CW614N | 57–59 | 0,3 | 0,3 | 0,05 | 2,6–3,5 | 0,3 | |

ЛС 58-3 | 57–59 | 0,4 | 0,5 | 0,1 | 2,5–3,5 | 0,5 | |

Если взять два однотипных крана разных производителей, то вес у них будет различным. В среде монтажников считается, что чем тяжелее кран, тем толще у него стенки и тем он прочнее. Зная такой способ оценки качества, отдельные производители кранов идут на интересную уловку: они снабжают изделие массивной стальной рукояткой, увеличивающей общий вес крана. Поэтому, сравнивать краны по весу рекомендуется только при снятой рукоятке и гайке крепления.

В среде монтажников считается, что чем тяжелее кран, тем толще у него стенки и тем он прочнее. Зная такой способ оценки качества, отдельные производители кранов идут на интересную уловку: они снабжают изделие массивной стальной рукояткой, увеличивающей общий вес крана. Поэтому, сравнивать краны по весу рекомендуется только при снятой рукоятке и гайке крепления.

Сальниковые узлы

Сальниковый узел шарового крана обеспечивает его герметичность по отношению к внешней среде. Конструктивные решения этих узлов могут быть различными (табл. 2).

Таблица 2. Распространенные конструкции сальниковых узлов шаровых кранов

№ | Эскиз | Описание | Недостатки узла |

1 | Шток 1 вставлен изнутри. Два одинаковых сальниковых кольца 4 из эластомера. Самый простой и дешевый узел | Узел неремонтопригоден. Температурная стойкость крана ниже, чем у кранов с тефлоновыми сальниками. | |

2 | Шток 1 вставлен изнутри. Два сальниковых кольца: нижнее 4б – из FPM и верхнее 4а из NBR | Узел неремонтопригоден. Температурная стойкость крана ниже, чем у кранов с тефлоновыми сальниками. Течь по штоку требует замены всего крана. Шток ослаблен кольцевыми проточками | |

3 | Шток 1 вставлен изнутри. Сальниковая гайка 3 имеет внутреннюю резьбу, что потребовало установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 и резинового кольца 4 | Узел условно ремонтопригоден, т.к. заменить кольцо 4 нельзя. Малая высота сальника 2 не позволяет ему полноценно выполнять функции герметизации. Шток 1 имеет начальные напряжения от растяжки и ослаблен кольцевой проточкой | |

4 | Шток 1 вставлен изнутри. | Узел условно ремонтопригоден, т.к. заменить кольцо 4 нельзя. Малая высота сальника 2 не позволяет ему полноценно выполнять функции герметизации. Шток 1 имеет начальные напряжения от растяжки и ослаблен кольцевой проточкой | |

5 | Шток 1 вставлен изнутри. Сальниковая гайка 3 имеет внутреннюю резьбу. Растяжка штока потребовала установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 | Узел ремонтопригоден. Шток 1 имеет начальные напряжения от растяжки | |

6 | Шток 1 вставлен снаружи и имеет прижимной буртик 6. Сальниковая гайка 3 с наружной резьбой имеет выборку под буртик штока. | Узел ремонтопригоден. Возможно выбивание штока давлением рабочей среды. После нескольких подтягиваний сальниковой гайки шток может заклиниться об шаровой затвор |

Самым надежным и практичным на сегодняшний день признан сальниковый узел с тефлоновым сальниковым кольцом 2 высотой не менее 40 % диаметра штока, прижимной сальниковой гайкой с наружной резьбой 3 и со штоком 1, вставленным изнутри (рис. 4).

Рис. 4. Сальниковый узел крана VALTEC BASE

При выборе крана следует учитывать, что шаровые краны с неремонтопригодными сальниковыми узлами прослужат до первой протечки по штоку, после чего весь кран подлежит замене.

Еще одна опасность подстерегает тех, кто выберет кран, у которого шток вставлен снаружи, а не изнутри корпуса. С одной стороны, такое решение делает кран ремонтопригодным, но с другой стороны оно несет в себе опасность выбивания штока давлением рабочей среды. Надеяться на то, что сальниковая гайка удержит шток от выдавливания, особенно не приходится, т.к. любое незакрепленное (незаконтренное) резьбовое соединение под действием продольной силы стремится к раскручиванию. Это вызвано тем, что продольная сила F на винтовой плоскости раскладывается на две взаимоперпендикулярные силы (рис. 5) – Fp и Fn.

Надеяться на то, что сальниковая гайка удержит шток от выдавливания, особенно не приходится, т.к. любое незакрепленное (незаконтренное) резьбовое соединение под действием продольной силы стремится к раскручиванию. Это вызвано тем, что продольная сила F на винтовой плоскости раскладывается на две взаимоперпендикулярные силы (рис. 5) – Fp и Fn.

Рис. 5. Взаимодействие продольной силы с наклонной плоскостью

Сила Fn нормальна к винтовой плоскости и взаимодействует на направляющую винтовую плоскость. То есть она задает прочность винтового соединения. Сила Fp направлена вдоль винтовой плоскости. Именно она стремится раскрутить соединение. Препятствием к раскручиванию является сила трения. При вибрационных нагрузках сила трения существенно ослабевает, что ведет к самопроизвольному раскручиванию. Такая же проблема возникает в накидных гайках обжимных фитингов. Именно поэтому их полагается время от времени довинчивать. На эффекте подобного взаимодействия винтовых плоскостей основана детская юла.

Сила, вызванная давлением рабочей среды, стремится вытолкнуть шток шарового крана из сальникового патрубка. Если шток вставлен изнутри, эту выталкивающую силу воспринимает буртик штока, опирающийся на корпус крана (рис. 6).

Рис. 6. Схема работы штока, вставленного изнутри корпуса

Когда шток вставлен снаружи, выталкивающую силу приходится воспринимать сальниковой гайке (рис. 7). Здесь и начинает проявляться «эффект юлы». Вибрации крана и знакопеременные температурные нагрузки приводят к самопроизвольному откручиванию сальниковой гайки и появлению течи. При отсутствии должного контроля гайка может частично выйти из резьбового зацепления. В этом случае, при малейшем скачке давления, оставшаяся в зацеплении часть резьбы будет смята, и шток будет выбит из крана.

Рис. 7. Схема работы штока, вставленного снаружи

Самым неудачным вариантом сальникового узла является такой, при котором опорный буртик штока смещен вверх и прижимается сальниковой гайкой (рис. 8). В этом случае, по замыслу конструкторов, сальниковая гайка одновременно выполняет функцию ограничителя хода штока и прижимного элемента для сальникового уплотнителя. Кроме возможного выбивания штока по описанной ранее схеме в данной конструкции добавляется опасность полного заклинивания шара штоком. Это может произойти уже после нескольких поджатий сальниковой гайки.

8). В этом случае, по замыслу конструкторов, сальниковая гайка одновременно выполняет функцию ограничителя хода штока и прижимного элемента для сальникового уплотнителя. Кроме возможного выбивания штока по описанной ранее схеме в данной конструкции добавляется опасность полного заклинивания шара штоком. Это может произойти уже после нескольких поджатий сальниковой гайки.

Рис. 8. Схема работы штока со смещенным буртиком

Шаровой затвор

В большинстве внутридомовых латунных шаровых кранов шаровой затвор представляет собой действительно шар (рис. 9А). Ряд производителей для экономии материала делают снизу затвора круговую проточку (рис. 9Б). При этом в нижней части крана создается «отстойник», куда неизбежно будет скапливаться шлам рабочей среды. Если в кране с обычным шаром расстояние от поверхности затвора до стенки корпуса везде примерно одинаковое, то в шаре с проточкой появляется зона малых скоростей потока, что и приведет к осаждению нерастворимых частиц. Самые экономные фирмы превращают шар в квадрат, протачивая еще и его боковые стороны (рис. 9В). Последнее решение видится весьма неоднозначным, поскольку воздействие краёв боковых проточек на седельные кольца существенно сокращают срок службы уплотнителя.

Самые экономные фирмы превращают шар в квадрат, протачивая еще и его боковые стороны (рис. 9В). Последнее решение видится весьма неоднозначным, поскольку воздействие краёв боковых проточек на седельные кольца существенно сокращают срок службы уплотнителя.

Под флагом борьбы с пресловутой «сальмонеллой», западные производители в последнее время стали выпускать краны со сквозным отверстием в нижней части шарового затвора (рис. 9Г). Как это должно повлиять на жуткую бактерию пока непонятно, но то, что в этом случае сальниковый узел при открытом кране будет испытывать все «прелести» гидравлических ударов – можно утверждать точно.

Рис. 9. Сечения шаровых затворов

В качестве седельных уплотнений большинства внутридомовых шаровых кранов используется тефлон (политетрафторэтилен, фторопласт, PTFE), имеющий упрощенную химическую формулу (CF2-CF2)n. Открытый в 30-е годы прошлого века в компании DuPont (Рой Планкетт), этот материал оказался необыкновенно скользким и термостойким. Первое время тефлон применялся только в военной и космической отраслях, однако по мере открытия новых технологий получения, он широко внедрился и в остальные сферы.

Первое время тефлон применялся только в военной и космической отраслях, однако по мере открытия новых технологий получения, он широко внедрился и в остальные сферы.

Изделия из тефлона получаются путем спекания и полимеризации тетрафторэтиленового порошка при температуре порядка 80 °С и давлении до 100 атм. Решающее влияние на физически, химические и механические характеристики тефлона оказывают добавляемые в него присадки. Прочность, твердость, пластичность, электропроводность, антифрикционность, термостойкость, химическая стойкость – этими и множеством других свойств можно варьировать в тефлоне, если использовать различные комбинации добавок (табл. 3).

Таблица 3. Влияние добавок на свойства тефлона

Присадка | Свойства, придаваемые тефлону |

Стекловолокно | Прочность, износостойкость, теплостойкость, химическая стойкость |

Уголь (сажа) | Прочность на сжатие, антифрикционность, теплопроводность, химическая стойкость |

Графит | Электропроводность, теплопроводность |

Углеволокно | Низкая деформативность, износостойкость, электропроводность, химическая стойкость |

Бронза | Низкая текучесть в холодном состоянии, понижает химическую стойкость |

Дисульфат молибдена | Износостойкость, прочность при сжатии, низкая химическая стойкость |

Термопласты | Суперантифрикционность, износостойкость, химическая устойчивость, исчезает абразивность |

Как идеальный материал для сальниковых уплотнений шаровых кранов тефлон почти полностью вытеснил остальные материалы. Однако, рынок есть рынок, и в погоне за снижением себестоимости, отдельные производители находят различные лазейки, чтобы сэкономить на достаточно дорогостоящем, но качественном тефлоне.

Однако, рынок есть рынок, и в погоне за снижением себестоимости, отдельные производители находят различные лазейки, чтобы сэкономить на достаточно дорогостоящем, но качественном тефлоне.

Толщина тефлоновых колец в седлах крана может быть настолько мала, что при повышении температуры тефлон из кольца превратится в какую-то волнообразную фигуру, совершенно не способную выполнять свою уплотняющую функцию.

Чаще же всего встречаются уплотнительные элементы из тефлона дешевых марок. Их отличает заметная невооруженным глазом зернистость и шероховатость. Обладая слабыми антифрикционными свойствами и весьма низкой прочностью, такой тефлон служит недолго, так как выкрашивается под воздействием кромок шарового затвора.

Следует отметить, что тефлоновые седельные кольца при сборке должны получить строго определенное усилие предварительного обжатия. Рабочая кромка кольца при этом деформируется, принимая сферическую форму. В связи с этим, шаровой кран должен открываться и закрываться с приложением некоторого усилия. Если кран открывается совершенно свободно, это свидетельствует либо о недостаточном усилии предварительного обжатия, либо о том, что под седельные кольца установлены «демпферы» из эластомера. Такое решение резко снижает температурную стойкость и долговечность крана, т.к. эластомер с начальным весьма высоким напряжением резко теряет свои эксплуатационные свойства с течением времени.

Если кран открывается совершенно свободно, это свидетельствует либо о недостаточном усилии предварительного обжатия, либо о том, что под седельные кольца установлены «демпферы» из эластомера. Такое решение резко снижает температурную стойкость и долговечность крана, т.к. эластомер с начальным весьма высоким напряжением резко теряет свои эксплуатационные свойства с течением времени.

Шаровой затвор постоянно находится под воздействием потока рабочей среды, в которой могут присутствовать нерастворимые абразивные частицы, «бомбардирующие» поверхность затвора (рис. 10).

Рис. 10. Шаровой затвор крана после года интенсивной эксплуатации

Для снижения такого воздействия поверхность затвора, как правило, имеет гальванопокрытие из хрома. Хром гораздо тверже никеля и прекрасно противостоит шламовым «атакам». Однако есть следующая тонкость: хром не может наноситься непосредственно на латунь шара, под ним должна присутствовать медная или никелевая подложка. Ее отсутствие резко снижает срок службы крана. При гальванизации хром в силу своей большой твердости осаждается островками, между которыми находится сеть микротрещин. В условиях электролита эти микротрещины заполняются продуктами коррозии слоя подложки (это медь или никель). Таким образом, получается монолитное прочное покрытие. При отсутствии подложки микротрещины остаются незаполненными, а защитное покрытие становится неполноценным.

При гальванизации хром в силу своей большой твердости осаждается островками, между которыми находится сеть микротрещин. В условиях электролита эти микротрещины заполняются продуктами коррозии слоя подложки (это медь или никель). Таким образом, получается монолитное прочное покрытие. При отсутствии подложки микротрещины остаются незаполненными, а защитное покрытие становится неполноценным.

В последнее время появились шаровые краны, имеющие тефлоновое покрытие шарового затвора. Даже кратковременная пробная эксплуатация таких кранов выявляет крайне низкую стойкость такого покрытия в условиях потока рабочей среды с механическими включениями (рис. 11).

Рис. 11. Шаровой затвор с тефлоновым покрытием

Ответственные элементы конструкции

Несмотря на свою кажущуюся простоту, шаровой кран имеет ряд конструктивных особенностей, о которых потребителю неплохо знать, чтобы выбрать такое изделие, которое прослужило бы долго и безотказно. Эти особенности показаны на продольном распиле большого полукорпуса шарового крана (рис. 12).

12).

Рис. 12. Продольный распил полукорпуса крана.

Расстояния на рис. 12:

a – резьба, соединяющая два полукорпуса крана, должна иметь не менее трех ниток. Как правило, это метрическая резьба с шагом 1,25 мм;

b – длина присоединительной резьбы должна соответствовать требованиям ГОСТ 6527. Для кранов из горячепрессованной латуни допускается снижать нормативную длину резьбы на 10 %. В частности, для кранов с номинальным диаметром 1/2″ размер b должен составлять не менее 11 мм;

с – минимальная ширина буртика, ограничивающего заход присоединяемой трубы в муфтовый патрубок крана, определяется из расчета его на срез под воздействием силы, вызванной монтажным усилием ввинчивания.

B = K · Mз / (b · h · DN · σл),

где К – коэффициент запаса прочности по материалу, h – шаг присоединительной резьбы, м, Мз – момент завинчивания при монтаже, Н · м; DN – номинальный диаметр трубы, мм; σл– предел прочности латуни, МПа.

В случае несоблюдения этого размера, возможно смятие буртика и заклинивание шарового затвора.

Минимальная толщина стенки корпуса d для заявленного номинального давления (PN) должна быть не менее определенной по расчету:

Здесь Dк – наружный диаметр расчетного сечения корпуса крана, мм, σл – предел прочности латуни, МПа, К – коэффициент запаса прочности конструкции.

Регулирование потока шаровым краном

Шаровой кран относится к запорной арматуре, поэтому на него распространяется действия п. 4.44 СП 41-101: «Принимать запорную арматуру в качестве регулирующей не допускается». Большинство европейских производителей безоговорочно снимают гарантию со своих кранов, если будет доказано, что ими пытались регулировать количество проходящей рабочей среды. Дело в том, что современные шаровые краны имеют весьма тонкую стенку корпуса. Она способно выдержать заявленные в паспорте давления и температуру, но противостоять длительному воздействию абразивных частиц дросселированного потока и кавитации не в состоянии (рис. 13). Именно эти явления проявляются при попытках использовать шаровой кран в качестве регулирующего органа.

13). Именно эти явления проявляются при попытках использовать шаровой кран в качестве регулирующего органа.

Рис. 13. Регулирование потока шаровым краном

Крепление рукоятки

Даже такая незначительная конструктивная особенность, как способ крепления рукоятки шарового крана, может сказаться на его долговечности и безопасной эксплуатации.

На рис. 14 представлены наиболее распространенные конструктивные решения этого узла.

Рис. 14. Узлы крепления рукоятки шарового крана

Самым надежным является узел с самоконтрящейся гайкой (рис. 14В). Интегрированное в гайку полиэтиленовое кольцо с внутренним диаметром, меньшим диаметра штока, предотвращает самопроизвольное откручивание гайки в результате продольных усилий и вибрации трубопровода. Крепление рукоятки обычной гайкой (рис. 14Б) требует обслуживания: время от времени гайку приходится подтягивать. Слабая затяжка гайки превращает рукоятку в рычаг, которым можно сломать шток. Наименее удачным является узел, в котором рукоятка крепится винтом. Внутренняя продольная резьба в штоке значительно ослабляет его. К тому же винт в условиях влажного режима эксплуатации быстро ломается, т.к. его живое сечение (по резьбе) чрезвычайно мало (рис. 15).

Наименее удачным является узел, в котором рукоятка крепится винтом. Внутренняя продольная резьба в штоке значительно ослабляет его. К тому же винт в условиях влажного режима эксплуатации быстро ломается, т.к. его живое сечение (по резьбе) чрезвычайно мало (рис. 15).

Рис. 15. Излом штока по внутренней резьбе

Разнообразие шаровых кранов

Компании, производящие шаровые краны для внутренних инженерных систем, обычно имеют несколько серий кранов, каждая из которых предназначена для строго определенных условий эксплуатации. В табл. 4 приводится перечень типов шаровых кранов торговой марки VALTEC, которые уже более 10 лет успешно эксплуатируются в России.

Таблица 4. Серии шаровых кранов VALTEC

| COMPACTСерия бюджетных неремонтопригодных кранов для внутриквартирных трубопроводов из неметаллических труб | BASEСерия полнопроходных ремонтопригодных кранов для внутридомовых и квартирных стальных трубопроводов без изгибающих усилий | ||

PERFECTСерия номерных полнопроходных ремонтопригодных усиленных кранов для внутридомовых стояков. Краны способны воспринимать изгибающие моменты и температурные деформации трубопроводов Краны способны воспринимать изгибающие моменты и температурные деформации трубопроводов | VALGASСерия полнопроходных кранов для газопроводов низкого и среднего давления | ||

| VTp.742 Краны для полипропиленовых трубопроводов | VT.245Краны для металлополимерных трубопроводов | VT.245 Кран с дренажем и воздухоотводчиком | VT.051Водоразборный кран со штуцером |

| VT.293Кран с фильтром | VT.360 Трехходовой кран | VT.430 Дренажный кран | VT.247Кран для датчика температуры |

| VT.247Кран для манометра | VT.298Кран с фильтром и редуктором давления | VT.808Кран с термометром в рукоятке | MINI Редуцированные краны для подключения сантехприборов |

C полным ассортиментом, подробными описаниями и техническими характеристиками шаровых кранов VALTEC можно познакомиться в каталоге.

Автор: В.И. Поляков

Распечатать статью:

Латунные шаровые краны. Особенности конструкций

Особенности конструкций

© Правообладатель ООО «Веста Регионы», 2010

Все авторские права защищены. При копировании статьи ссылка на правообладателя

и/или на сайт www.valtec.ru обязательна.

Кабельные вводы техническая информация — Взрывозащищенные кабельные вводы

Несмотря на то, что цинк был открыт только в 16 веке, латунь была известна еще древним римлянам. Они получали ее, сплавляя медь с галмеем, иначе говоря, с цинковой рудой.

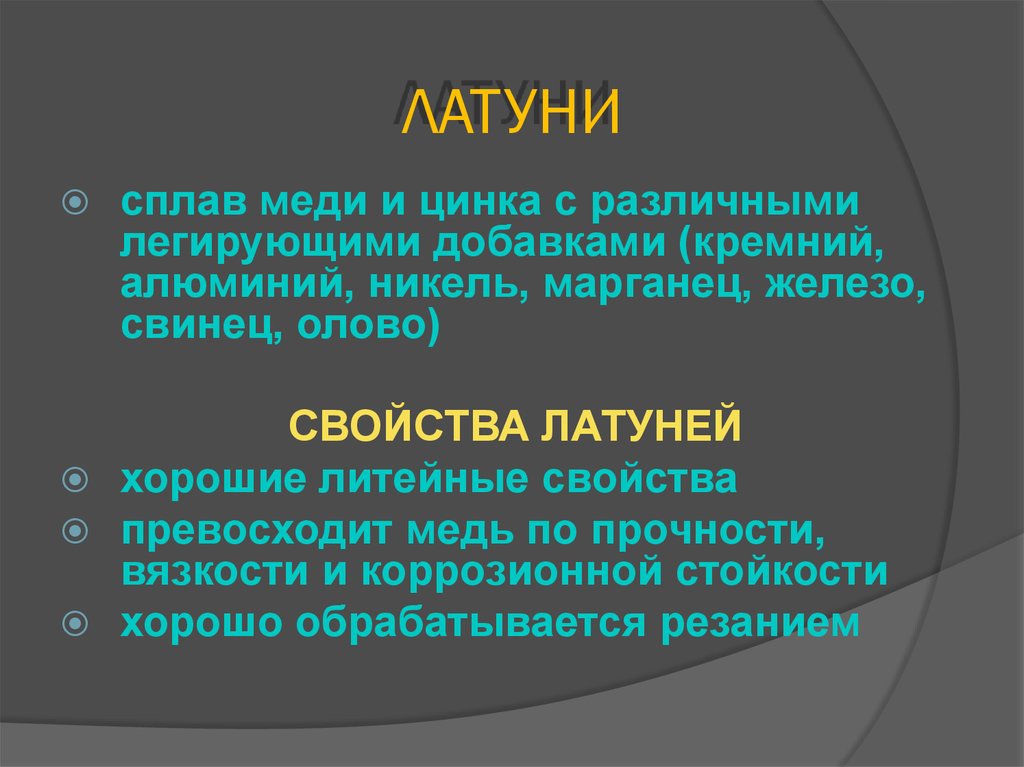

С точки зрения металловедения, латунь представляет собой двойной или многокомпонентный медный сплав, в котором основным легирующим компонентом является цинк. По сравнению с медью латунь обладает более высокой прочностью и коррозионной стойкостью.

Для двухкомпонентной латуни особое значением имеет фазовый состав сплава. Предел растворимости цинка в меди при комнатной температуре равен 39%. При повышении температуры он снижается и при 905оС становится равным 32%. По этой причине латуни с содержанием цинка менее 39% имеют однофазную структуру (α-фаза) твердого раствора цинка в меди. Их называют α-латуни.

Их называют α-латуни.

Медь с цинком, кроме основного раствора, образуют ряд фаз электронного типа –β, γ, ε. Наиболее часто структура латуни состоит из α или (α + β,) – фаз, при этом :

— α-фаза – твердый раствор цинка в меди,

— β, –фаза – упорядоченный твердый раствор на базе химического соединения (CuZn ).

Если в расплав ввести большее количество цинка, он не сможет полностью раствориться в меди и после затвердевания возникнет β-фаза – очень хрупкая и твердая, поэтому двухфазные латуни более тверды и прочны, но менее пластичны, чем однофазные.

При повышении температуры β-фаза имеет неупорядоченное расположение атомов и широкую зону гомогенности. В этом состоянии β-фаза достаточно пластична. При температуре ниже 454 – 468оС расположение атомов меди и цинка в этой фазе становится упорядоченным и она обозначается β, . Фаза β, в отличие от β-фазы имеет большую твердость и прочность.

Фаза β, в отличие от β-фазы имеет большую твердость и прочность.

Путем сплавления меди с металлическим цинком латунь была впервые получена в Англии в 1781 году. А в 1832 году, опять же в Англии Г.Мунц разработал сплав меди и цинка с добавлением свинца.

Благоприятное влияние свинца. в латуни, обеспечивающее отличную обрабатываемость резанием давно известно: прутки из, так называемой, свинцовистой латуни служат лучшим материалом для деталей, вытачиваемых на станках-автоматах (иначе свинцовистую латунь называют «автоматной»), а на быстроходных автоматах предпочитают латунь с повышенным содержанием свинца (до 2.0 – 2.5 %% ).

Свинец не растворим в фазах и при всех температурах (вплоть до солидола) присутствует в виде самостоятельной фазы – практически чистого свинца. Частицы свинца распределяются на границах зерен и от их количества, величины и расположения зависят основные свойства материала.

При обработке резанием латуни, в структуре которой имеются мелкие, равномерно распределенные включения свинца, получается сыпучая (а не витая) стружка. Это не только облегчает процесс обработки резанием, но и позволяет получать чистую без заусенцев, точную по геометрическим размерам поверхность.

Это не только облегчает процесс обработки резанием, но и позволяет получать чистую без заусенцев, точную по геометрическим размерам поверхность.

Оптимальным, с точки зрения обработки свинцовистой латуни как давлением, так и резанием, является соотношение (α + β)-фаз 70/30 %% при условии упорядоченного расположения частиц свинца. Данные эти были получены практическим путем, набором статистических данных при проведении испытаний микроструктуры образцов с различной обрабатываемостью. При содержании β-фазы около 50% материал практически не обрабатывался, при минимальной нагрузке происходил излом изделия, а при содержании β-фазы менее 20% стружка становилась витой, что не позволяло получать необходимую чистоту поверхности обрабатываемого изделия.

Химический состав свинцовистых латуней, применяемых для изготовления кабельных вводов приведен в таблице 1.

Марка сплава | Массовая доля, % | ||||||||

Основные элементы | Примеси, не более | ||||||||

Cu | Pb | Zn | Fe | Sn | Sb | Bi | P | Сумма примесей | |

по ГОСТ 15527-2004 | |||||||||

ЛС59-1 | 57. | 0.8-1.9 | Остальное | 0.5 | 0.3 | 0.01 | 0.003 | 0.02 | 0.75 |

по EN 12165 | |||||||||

CW614N | 57.0-59.0 | 2.6-3.5 | Остальное | 0.3 | 0.3 | — | — | — |

|

CW617N | 57.0-59.0 | 1.6-2.6 | Остальное | 0.3 | 0.3 | — | — | — |

|

Примечание: в свинцовистых латунях по EN 12165 регламентировано содержание алюминия – до 0.05% и никеля – до 0.3%.

Благодаря наличию цинка и достаточно высокой упругости латунь обладает низкой склонностью к газ насыщению. Благодаря малому интервалу кристаллизации обладает хорошей жидкотекучестью и небольшой усадочной «пористостью». Это позволяет получать полуфабрикаты «плотные» по структуре, не имеющие участков, так называемой газовой «пористости». Латуни мало склонны к ликвационным явлениям.

Это позволяет получать полуфабрикаты «плотные» по структуре, не имеющие участков, так называемой газовой «пористости». Латуни мало склонны к ликвационным явлениям.

При условии обеспечения оптимального химического состава по указанным выше стандартам и плотной литой структуры полуфабриката, для изготовления кабельных вводов применяется горячепрессованная латунь.

Именно процесс горячего объемного прессования позволяет получить оптимальную по геометрическим размерам, форме и свойствам заготовку для дальнейшей обработки резанием.

Эта технология производства является признанной во всем мире. Кабельные вводы, изготовленные из горячештампованной заготовки способны выдерживать как эксплуатационные, так и монтажные нагрузки, обеспечивать степень IP необходимую разгрузку кабеля.

При производстве взрывозащищенных кабельных вводов некоторые недобросовестные изготовители для удешевления детали могут использовать сплавы, не предназначенные для эксплуатации в экстремально тяжелых условиях с заниженными показателями. Это может привести к быстрому выходу оборудования из эксплуатации или замены всей системы. Визуальными методами отклонения в химическом составе определить невозможно. Достаточно часто в качестве сплава для кабельных вводов применяется, так называемый, литейный сплав марки ЛС59-1л, его классическое применение согласно стандарта ГОСТ 1020-77 «Латуни литейные» — втулки для шарикоподшипников и это понятно, потому как содержание свинца в этом сплаве допускается до 8.5%.

Это может привести к быстрому выходу оборудования из эксплуатации или замены всей системы. Визуальными методами отклонения в химическом составе определить невозможно. Достаточно часто в качестве сплава для кабельных вводов применяется, так называемый, литейный сплав марки ЛС59-1л, его классическое применение согласно стандарта ГОСТ 1020-77 «Латуни литейные» — втулки для шарикоподшипников и это понятно, потому как содержание свинца в этом сплаве допускается до 8.5%.

Другая хитрость недобросовестных изготовителей взрывозащищенных кабельных вводов кроется в технологии изготовления латунных элементов. Европейские производители вытачивают латунные изделия из заготовки, полученной методом горячего объемного прессования (или литья под давлением). Это цельное изделие, оптимальное с точки зрения распределения внутренних напряжений, в нем нет раковин или иных несложностей, посторонних неметаллических включений. «Альтернативный» вариант технологии намного дешевле первого и заключается в штамповке латунных «опилок», проще говоря при повышенной температуре под давлением производится некое подобие «спекания» отходов латуни в виде мелкой сыпучей стружки. Внешне детали могут быть похожи, такие заготовки даже можно механически обрабатывать, но структура изделия в этом случае неоднородная, не обладает необходимыми прочностными характеристиками и твердостью. Такие технологии, без сомнения дают выигрыш по цене ( в 1.5 – 2 раза ), но огромным «минусом» такого изделия является хрупкость и, соответственно, низкий срок службы. Иногда такие кабельные вводы просто разрушаются при падении.

Внешне детали могут быть похожи, такие заготовки даже можно механически обрабатывать, но структура изделия в этом случае неоднородная, не обладает необходимыми прочностными характеристиками и твердостью. Такие технологии, без сомнения дают выигрыш по цене ( в 1.5 – 2 раза ), но огромным «минусом» такого изделия является хрупкость и, соответственно, низкий срок службы. Иногда такие кабельные вводы просто разрушаются при падении.

Плотность, прочность, твердость, температура плавления

О латуни

Латунь — это общий термин для ряда медно-цинковых сплавов . Латунь может быть легирована цинком в различных пропорциях, в результате чего получается материал с различными механическими, коррозионными и термическими свойствами. Повышенное количество цинка придает материалу повышенную прочность и пластичность. Латунь с содержанием меди более 63% является наиболее пластичным из всех медных сплавов и формуется сложными операциями холодной штамповки. Брасс имеет более высокая ковкость , чем бронза или цинк. Относительно низкая температура плавления латуни и ее текучесть делают ее относительно легким материалом для литья . Латунь может иметь цвет поверхности от красного до желтого, от золотого до серебряного в зависимости от содержания цинка. Некоторые из распространенных применений латунных сплавов включают бижутерию, замки, петли, шестерни, подшипники, шланговые муфты, гильзы для боеприпасов, автомобильные радиаторы, музыкальные инструменты, электронную упаковку и монеты. Латунь и бронза являются распространенными конструкционными материалами в современной архитектуре и в основном используются для кровли и облицовки фасадов из-за их внешнего вида.

Брасс имеет более высокая ковкость , чем бронза или цинк. Относительно низкая температура плавления латуни и ее текучесть делают ее относительно легким материалом для литья . Латунь может иметь цвет поверхности от красного до желтого, от золотого до серебряного в зависимости от содержания цинка. Некоторые из распространенных применений латунных сплавов включают бижутерию, замки, петли, шестерни, подшипники, шланговые муфты, гильзы для боеприпасов, автомобильные радиаторы, музыкальные инструменты, электронную упаковку и монеты. Латунь и бронза являются распространенными конструкционными материалами в современной архитектуре и в основном используются для кровли и облицовки фасадов из-за их внешнего вида.

Сводка

| Имя | Латунь |

| Фаза на STP | сплошной |

| Плотность | 8530 кг/м3 |

| Предел прочности при растяжении | 315 МПа |

| Предел текучести | 95 МПа |

| Модуль упругости Юнга | 110 ГПа |

| Твердость по Бринеллю | 100 левов |

| Точка плавления | 677 °С |

| Теплопроводность | 120 Вт/мК |

| Теплоемкость | 380 Дж/г К |

| Цена | 5 $/кг |

Плотность латуни

Типичные плотности различных веществ даны при атмосферном давлении. Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: ρ = m/V

Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: ρ = m/V

Другими словами, плотность (ρ) вещества представляет собой общую массу (m) этого вещества, деленную на общий объем (V), занимаемый этим веществом. Стандартная единица СИ составляет килограммов на кубический метр ( кг/м 3 ). Стандартная английская единица измерения – 90 005 фунтов массы на кубический фут 9.0006 ( фунтов/фут 3 ).

Плотность латуни 8530 кг/м 3 .

Пример: Плотность

Рассчитайте высоту куба из латуни, который весит одну метрическую тонну.

Решение:

Плотность определяется как масса на единицу объема . Математически он определяется как масса, деленная на объем: ρ = m/V

Так как объем куба равен третьей степени его сторон (V = a 3 ), можно вычислить высоту этого куба:

Тогда высота этого куба равна a = 0,489 м .

Плотность материалов

Механические свойства латуни

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для структурных применений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность латуни

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении патронной латуни – UNS C26000 составляет около 315 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел текучести

Предел текучести патронной латуни – UNS C26000 составляет около 95 МПа.

Точка текучести — это точка на кривой напряжения-деформации, которая указывает предел упругости и начало пластичности. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой. Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости Юнга патронной латуни – UNS C26000 составляет около 110 ГПа.

Модуль упругости Юнга представляет собой модуль упругости для напряжения растяжения и сжатия в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон модуль Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость латуни

Твердость по Бринеллю патронной латуни – UNS C26000 составляет приблизительно 100 МПа.

Испытание на твердость по Роквеллу. В отличие от теста Бринелля, тестер Роквелла измеряет глубину проникновения индентора при большой нагрузке (большая нагрузка) по сравнению с проникновением, сделанным при предварительном нагружении (незначительная нагрузка). Незначительная нагрузка устанавливает нулевое положение. Прикладывается основная нагрузка, затем ее снимают, сохраняя при этом второстепенную нагрузку. Разница между глубиной проникновения до и после приложения основной нагрузки используется для расчета Число твердости по Роквеллу . То есть глубина проникновения и твердость обратно пропорциональны. Главным преимуществом твердости по Роквеллу является возможность отображать значения твердости напрямую . Результатом является безразмерное число, обозначаемое как HRA, HRB, HRC и т. д., где последняя буква соответствует соответствующей шкале Роквелла.

д., где последняя буква соответствует соответствующей шкале Роквелла.

Испытание Rockwell C проводится с пенетратором Brale ( алмазный конус 120° ) и основной нагрузкой 150 кг.

Пример: Прочность

Предположим, пластиковый стержень изготовлен из латуни. Этот пластиковый стержень имеет площадь поперечного сечения 1 см 2 . Рассчитайте усилие на растяжение, необходимое для достижения предела прочности на растяжение для этого материала, которое составляет: UTS = 315 МПа.

Решение:

Напряжение (σ) можно приравнять нагрузке на единицу площади или силе (F), приложенной к площади поперечного сечения (A) перпендикулярно силе, как:

, следовательно, растяжение усилие, необходимое для достижения предела прочности на растяжение:

F = UTS x A = 315 x 10 6 x 0,0001 = 31 500 N

Прочность материалов

ЭЛАСТИЧЕСКИЕ МАТЕРИАЛЫ

ПРОИСТОКА ДЛЯ МАТЕРИАЛОВ

.

Латунь

Латунь

Термические свойства материалов относятся к реакции материалов на изменения их температуры и приложение тепла. Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а размеры увеличиваются. Но различные материалы реагируют на воздействие тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность являются свойствами, которые часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления латуни

Температура плавления латуни картриджа – UNS C26000 составляет около 950°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. Температура плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность латуни

Теплопроводность латуни картриджа – UNS C26000 составляет 120 Вт/(м·К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·К . Это мера способности вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры. Для паров это также зависит от давления. В общем:

Большинство материалов почти однородны, поэтому обычно мы можем написать к = к (Т) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Пример: Расчет теплопередачи

Теплопроводность определяется как количество тепла (в ваттах), передаваемое через квадратный участок материала заданной толщины (в метрах) из-за разницы температур. Чем ниже теплопроводность материала, тем выше его способность сопротивляться теплопередаче.

Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Стена имеет толщину 15 см (L 1 ) и изготовлена из латуни с теплопроводностью k 1 = 120 Вт/м.К (плохой теплоизолятор). Предположим, что внутренняя и наружная температуры составляют 22°C и -8°C, а коэффициенты конвекционной теплопередачи на внутренней и внешней сторонах равны h 1 = 10 Вт/м 2 К и h 2 = 30 Вт/м 2 К соответственно. Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от окружающих и внутренних условий (ветер, влажность и т. д.).

д.).

Рассчитайте тепловой поток ( потери тепла ) через эту стену.

Решение:

Как уже было сказано, многие процессы теплопередачи включают составные системы и даже включают комбинацию проводимости и конвекции . С этими составными системами часто удобно работать с общий коэффициент теплопередачи , , известный как U-фактор . U-фактор определяется выражением, аналогичным закону охлаждения Ньютона :

Общий коэффициент теплопередачи связан с полным тепловым сопротивлением и зависит от геометрии задачи.

В предположении одномерной теплопередачи через плоскую стенку и без учета излучения общий коэффициент теплопередачи равен можно рассчитать как:

Тогда общий коэффициент теплопередачи равен: U = 1 / (1/10 + 0,15/120 + 1/30) = 7,43 Вт/м 2 K

4 Тогда тепловой поток можно рассчитать следующим образом: q = 7,43 [Вт/м 2 K] x 30 [K] = 222,91 Вт/м 2

Общие потери тепла через эту стену будут: q потеря = q . A = 222,91 [Вт/м 2 ] x 30 [м 2 ] = 6687,31 Вт

A = 222,91 [Вт/м 2 ] x 30 [м 2 ] = 6687,31 Вт

Температура плавления материалов

Теплопроводность материалов

Теплоемкость материалов

Индукционный отжиг Латунь | О твердости латуни

Эндрю Оуведжан BE (с отличием), ME

METLAB LTD

1.0 ВВЕДЕНИЕ

Вы задали нам несколько вопросов об аспектах латуни, которые обсуждаются ниже.

1.1 Латунный картридж

Традиционный латунный картридж номинально содержит 70% меди с добавлением 30% цинка. В единой нумерации

Латунь картриджа системы (UNS) имеет марку UNS C26000, в которой содержание меди указано как 68,5–71,5 мас.%, свинца

<0,07%, железо <0,05% и остальное цинк. Отмечается, что в настоящее время изготавливаются гильзы для патронов.

либо от C26000, либо от его модификаций.

Этот латунный сплав представляет собой однофазный сплав, который с точки зрения металлургии мы называем «альфа-фазой», который имеет

гранецентрированная кубическая структура. Растворимость цинка в меди составляет 32,5 % при температуре солидуса

Растворимость цинка в меди составляет 32,5 % при температуре солидуса

900˚C и 30% при комнатной температуре. При содержании цинка выше примерно 38% образуется новая фаза.

которую мы называем фазой «бета», которая имеет объемно-центрированную кубическую структуру. Альфа-фаза подходит для холодного

рабочая, но не горячая обработка, а бета-фаза подходит для горячей обработки, а не для холодной обработки. Латунь

поковки, которые нагреваются примерно до 750-800°C, требуют некоторого количества бета-фазы для проведения горячей обработки.

Латунь, используемая в гильзах, полностью состоит из альфа-фазы и идеально подходит для холодной обработки.

превосходная пластичность медно-цинковых сплавов.

C26000 имеет температуру плавления около 915˚C и остается однофазным твердым раствором до комнатной температуры.

температура.

1.2 Твердость

Твердость может быть описана как «стойкость к вдавливанию» и может быть определена научным способом

с помощью специальных твердомеров. Часто квалифицированные операторы могут использовать методы мастерской, такие как использование

устойчивость к ручному опилению, чтобы определить, какой материал тверже, чем другой, однако это только

относительный тест и никоим образом не научный.

Существуют различные приборы для определения твердости, такие как измерители Роквелла, которые обычно используют шкалу HRB.

с нагрузкой 100 кг на стальной шарик диаметром 1/16 дюйма, Rockwell F или более легкий поверхностный Rockwell T

шкала. В твердомерах по Бринеллю используется вольфрамовый шарик диаметром 10 мм с испытательными нагрузками от 500 до 3000 кг.

а твердомеры по Виккерсу используют перевернутую алмазную пирамиду с заданными размерами. На

вдавливания в испытуемый образец измеряют и усредняют две диагонали ромбовидного отпечатка, а

формула или таблицы преобразования используются для определения твердости в единицах Виккерса HV. Определение твердости по Виккерсу

обычно делится на стандартную по Виккерсу с испытательными нагрузками от 5 до 30 кг и на микротвердость с испытательной

грузы от 10 г до 1 кг. Доступны и другие устройства для определения твердости, такие как Knoop (HK), который аналогичен Vickers, за исключением удлиненного алмазного индентора. Отмечено, что твердость по Кнупу часто

предпочитают инженеры в США, в то время как твердость по Виккерсу больше нравится британским колониям.

Каждый метод определения твердости имеет свои области применения и ограничения. Для патронных гильз с относительно тонкими стенками требуется, чтобы отметка твердости совпадала с латунью, не деформируя образец.

под тестом. По этой причине более легкие нагрузки и меньшие отступы, предлагаемые микротвердостью по Виккерсу или Кнупу.

испытания подходят.

1.3 Твердость латуни картриджа

Твердость латуни традиционно обсуждается относительно ее максимальной твердости.

Публикация № 36 Ассоциации развития меди (CDA) в 1960-е показывают, что для патрона

Полностью твердая латунь обычно имеет твердость 175-185HV, а полностью отожженная латунь картриджа обычно имеет твердость 65HV. Другой

публикации также описывают soft, ¼ hard, ½ hard и spring hard и т.д.

Весы HR30T.

1.4 Размер зерна

Нередко можно услышать, как люди говорят о твердости и размере зерна, как будто это одно и то же. я

часто слышу, как люди обсуждают, что материал тверже, потому что у него меньше зерна. Учебники по

Учебники по

механическая металлургия описывает, как твердость больше связана с пределом прочности при растяжении, а размер зерна больше

связанные с пределом текучести материала. Такие уравнения, как формула Холла-Петча, связывают предел текучести

к размеру зерна материала. Таблицы преобразования твердости иногда показывают предел прочности при растяжении.

материал определенной твердости. Часто предел текучести (следовательно, размер зерна) зависит от предела прочности при растяжении.

– то есть по мере увеличения предела текучести (уменьшение размера зерна) увеличивается, однако, и предел прочности при растяжении.

это обобщение, которое следует тщательно обдумать.

Я прочитал справочные документы, в которых предел прочности при растяжении зависит от размера зерна латуни, и есть тенденция

в материале, не имеющем предшествующей истории. Однако опыт показывает, что в качестве материала используется и обрабатывается

и после отжига эти тенденции могут стать очень неустойчивыми, и поэтому комментарии о размере зерна и

к жесткости следует относиться с осторожностью.

1.5 Отжиг

Отжиг – это процесс, при котором к латуни прикладывается определенное количество тепловой энергии для восстановления

латунь обратно в ее мягкое расслабленное состояние для повышения пластичности и/или ударной вязкости. Отжиг является функцией

время и температура. Латунь, которая ранее подвергалась холодной обработке, имеет некоторую запасенную энергию и

поэтому реакция на отжиг может быть быстрее и при более низкой температуре, чем эквивалентная секция

Размер, который не был обработан.

Металлурги обсуждают отжиг как этап восстановления, рекристаллизации и роста зерен. в

твердость на этапе восстановления остается относительно постоянной, так как некоторые исходные свойства латуни

восстанавливаются, на стадии рекристаллизации твердость снижается и продолжает снижаться (хотя

более постепенно) на стадии роста зерна. Если образец подвергается чрезмерному отжигу, существует риск образования зерна.

рост со снижением механических свойств.

Следует отметить, что такие ссылки, как специальный справочник ASM по меди и меди

Сплавы описывают, как процесс отжига является следствием работы всех механизмов, т. е.

е.

зависит от материала, истории обработки и процедуры отжига.

Существует множество различных методов подачи тепла для отжига образца. Большие печи будут

Конечно, нагрейте весь картридж до температуры отжига, которая может смягчить боковую часть.

стенки и головную часть до такой степени, что их механические свойства снижаются. Другой сценарий заключается в

отжигайте очень ограниченную область картриджа, например, только область шейки. ASM (Американское общество

ООО «МЕТЛАБ» Отчет № 1231/1B Стр. 3 из 3 27 июня 2017 г.

для материалов) описывают, как мелкозернистые структуры благоприятствуют быстрому нагреву до отжига.

температура и короткое время отжига.

Мгновенный отжиг — это процесс быстрого нагрева небольшого или тонкого образца до температуры отжига для

свести к минимуму теплообмен вдоль образца.

1.6 Обесцинкование

Обесцинкование – это процесс, при котором цинк выборочно выщелачивается из латуни, оставляя после себя более слабое

медная структура. Децинкификация происходит в условиях, когда некоторые химические соединения, такие как

ионы хлора, слабокислые растворы или химикаты на основе аммиака воздействуют на латунь. Повышенный

Повышенный

температуры могут ускорить процесс децинкификации. На латунном образце свежее обесцинкование

видно по структуре розового цвета, которая со временем становится темнее.

Я не видел, не встречал и не нашел справочных статей, в которых обсуждалось бы удаление цинка из латуни в

только режим отопления. Все пути указывают на децинкификацию в присутствии определенных химикатов либо

сами по себе или в растворах.

Если у вас есть какие-либо вопросы или вам нужна дополнительная помощь в этом вопросе, пожалуйста, свяжитесь с нами.

С уважением

Эндрю Оуведжан BE (с отличием)

ME

METLAB LTD

ССЫЛКИ:

*Ассоциация развития меди Публикация CDA 36, 1962

*Специальное руководство ASM Медь и медные сплавы,

*ASM International 2001

Испытание на твердость,

*ASM International 1999

*Mechanical Metallurgy, Dieter, McGraw Hill 1988

Руководство по выбору латуни – найдите свой продукт на складе латуни

Для несведущего глаза латунь есть латунь. Однако в латунных сплавах есть много переменных, которые делают латунь металлом для широкого спектра применений.

Однако в латунных сплавах есть много переменных, которые делают латунь металлом для широкого спектра применений.

Чтобы эффективно выбрать правильный тип латуни, который доступен в латунном стержне, необходимо учитывать критические характеристики конечного продукта, в том числе:

Механические свойства

Какие необходимы предел прочности при растяжении, предел текучести, относительное удлинение и твердость по Роквеллу для конечного продукта?

Понимание механических свойств латуни и знание того, требуется ли вам определенная эластичность латуни, помогут вам выбрать наилучшую латунь для вашего применения.

- Прочность на растяжение – Прочность на растяжение представляет собой максимальное напряжение, которое металл может выдержать при приложении силы до того, как он выйдет из строя или сломается.

- Предел текучести – Предел текучести относится к величине напряжения, которое металл может выдержать до того, как произойдет постоянное увеличение длины.

- Удлинение — Удлинение измеряет, насколько он постоянно растягивается до разрыва

— один из самых популярных медных сплавов. Механические свойства латунного стержня C36000 Blue Dot® включают:

| Диаметр (дюймы) | Прочность на растяжение (тыс.фунтов на кв. дюйм) | Предел текучести (тыс.фунтов на кв. дюйм) | Удлинение (%) | Твердость RD (Rb) | Твердость (HX/OC) (Rb) |

|---|---|---|---|---|---|

| ≤0,500″ | 57 | 25 | 7 | – | – |

| >0,500″-1,000″ | 55 | 25 | 10 | 60-80 | 55-80 |

| >1.000″-2.000″ | 50 | 20 | 15 | 50-75 | 45-80 |

| >2.000″-3.000″ | 45 | 15 | 20 | 45-70 | 40-65 |

>3. 000″-4.000″ 000″-4.000″ | 45 | 15 | 20 | 40-65 | 35-60 |

| >4.000″ | 40 | 15 | 20 | 25 мин | 25 мин |

— это высокоэффективное бессвинцовое* решение. Его механические свойства включают:

| Диаметр (дюйм) | Прочность на растяжение (тыс.фунтов на кв. дюйм) | Предел текучести (тыс.фунтов на кв. дюйм) | Удлинение (%) |

|---|---|---|---|

| >0,150″-0,500″ | 85 | 45 | 5 |

| >0,500″-1,000″ | 75 | 35 | 10 |

| >1.000″-2.000″ | 70 | 30 | 10 |

*Этот продукт соответствует средневзвешенному содержанию свинца 0,25% на смачиваемых поверхностях в соответствии с Законом о безопасной питьевой воде (SDWA) / Федеральным публичным законом №. 111-380.

111-380.

— высокопрочная латунь для литья. Его механические свойства включают:

| Метод литья | Прочность на растяжение (тыс.фунтов/кв.дюйм) | Предел текучести (тыс.фунтов на кв. дюйм) | Удлинение (%) | ASTM |

|---|---|---|---|---|

| Песок | 59 | 22 | 16 | В584 |

| Постоянная форма | 64 | 32 | 16 | В806 |

| Непрерывное литье | 65 | 25 | 8 | Б505 |

— это металл, не содержащий мышьяка и висмута. Его механические свойства включают:

| Диаметр (дюйм) | Прочность на растяжение (тыс.фунтов на кв. дюйм) | Предел текучести (тыс.фунтов на кв. дюйм) | Удлинение (%) |

|---|---|---|---|

| >0,150″-0,500″ | 85 | 45 | 5 |

| >0,500″-1,000″ | 75 | 35 | 10 |

>1. 000″-2.000″ 000″-2.000″ | 70 | 30 | 10 |

представляет собой слиток из бессвинцовой* бронзы. Его механические свойства включают:

| Метод литья | Прочность на растяжение (тыс.фунтов на кв. дюйм) | Предел текучести (тыс.фунтов на кв. дюйм) | Удлинение (%) | ASTM |

|---|---|---|---|---|

| Песок | 59 | 22 | 16 | В584 |

| Постоянная форма | 64 | 32 | 16 | В806 |

| Непрерывное литье | 65 | 25 | 8 | Б505 |

*Этот продукт соответствует средневзвешенному содержанию свинца 0,25% на смачиваемых поверхностях в соответствии с Законом о безопасной питьевой воде (SDWA) / Федеральным публичным законом №. 111-380.

Свойства сплава

Существует множество разновидностей латунных сплавов. Для некоторых применений требуются дополнительные элементы, которые делают латунный сплав более подходящим для предполагаемого применения.

Для некоторых применений требуются дополнительные элементы, которые делают латунный сплав более подходящим для предполагаемого применения.

Латунь — это универсальный металл, и в зависимости от его химического состава его можно использовать в различных условиях. Латунь является одним из наиболее часто используемых искусственных металлов и состоит из меди и цинка, а также может содержать другие легирующие элементы, такие как олово, никель, алюминий, марганец, свинец, кремний, фосфор и железо. Химический состав изменяет легкость обработки, увеличивает или уменьшает его коррозионную стойкость и изменяет его экономическую эффективность. При наличии множества вариантов латуни может быть сложно определить лучшую латунь для вашего применения. Тем не менее, понимание наиболее часто используемых латуни поможет вам принять решение о выборе латуни.

Стандартная латунь Blue Dot® – Изделия из латуни Blue Dot соответствуют ожиданиям наших клиентов, поскольку обладают высочайшей обрабатываемостью среди всех латунных стержней. Латунь Blue Dot состоит из 60-63% меди, 2,5-3,0% свинца и около 36% цинка, а также следовых количеств других элементов. Он традиционно используется для изготовления сантехнической арматуры, строительного оборудования и промышленных компонентов, включая адаптеры, детали винтовых машин, соединители для жидкостей, клапаны, шестерни и автомобильные детали.

Латунь Blue Dot состоит из 60-63% меди, 2,5-3,0% свинца и около 36% цинка, а также следовых количеств других элементов. Он традиционно используется для изготовления сантехнической арматуры, строительного оборудования и промышленных компонентов, включая адаптеры, детали винтовых машин, соединители для жидкостей, клапаны, шестерни и автомобильные детали.

С низким содержанием свинца — Латуни с низким содержанием свинца имеют состав 60-65% меди и примерно 38% цинка. Они также могут содержать следовые количества свинца, фосфора и железа. Они легко перерабатываются и соответствуют требованиям стандартов S3874 и AB1953.

ECO BRASS® – ECO BRASS содержит 73-77% меди, приблизительно 3% кремния, 0,1% фосфора, около 21% цинка и следовые количества свинца, железа, олова, никеля и марганца. Обрабатываемая, коррозионно-стойкая, не содержащая свинца* латунь является превосходным решением для систем водоснабжения и сантехники.

*Этот продукт соответствует требованиям по средневзвешенному содержанию свинца 0,25% на смачиваемых поверхностях в соответствии с Законом о безопасной питьевой воде (SDWA) / Федеральным публичным законом №. 111-380.

111-380.

ECO BRONZE® – Как и ECO BRASS, ECO BRONZE содержит 73–77 % меди и приблизительно 3 % кремния, 0,1 % фосфора, около 21 % цинка и следовые количества свинца, железа, олова, никеля, марганца и сурьма. ECO BRONZE – износостойкая бронза.

Антимикробная латунь CuVerro® — CuVerro C69 — единственная твердая антимикробная сенсорная поверхность, одобренная EPA.300 {https://www.thebrasswarehouse.com/product/iphone-7-8-case-with-cuverro-antimicrobial-copper/} прошел тщательные испытания и доказал свою способность постоянно убивать бактерии*, вызывающие инфекции. Он содержит 73-77% меди, 3% кремния, 0,1% фосфора, около 21% цинка и следовые количества свинца, железа, олова, никеля и марганца.

* Лабораторные испытания показывают, что при регулярной очистке поверхности CuVerro® убивают более 99,9% следующих бактерий в течение 2 часов воздействия: метициллин-резистентный золотистый стафилококк (МРЗС), золотистый стафилококк, энтеробактерии аэрогены, синегнойная палочка, кишечная палочка. coli O157:H7 и устойчивых к ванкомицину Enterococcus faecalis (VRE). Использование медных бактерицидных продуктов CuVerro® является дополнением, а не заменой стандартных методов инфекционного контроля; пользователи должны продолжать следовать всем существующим методам инфекционного контроля, включая методы, связанные с очисткой и дезинфекцией поверхностей в окружающей среде. Было показано, что эта поверхность снижает микробное загрязнение, но не обязательно предотвращает перекрестное загрязнение. CuVerro® является зарегистрированным товарным знаком Wieland North America, Inc. и используется с разрешения. (С-0004-1303)

coli O157:H7 и устойчивых к ванкомицину Enterococcus faecalis (VRE). Использование медных бактерицидных продуктов CuVerro® является дополнением, а не заменой стандартных методов инфекционного контроля; пользователи должны продолжать следовать всем существующим методам инфекционного контроля, включая методы, связанные с очисткой и дезинфекцией поверхностей в окружающей среде. Было показано, что эта поверхность снижает микробное загрязнение, но не обязательно предотвращает перекрестное загрязнение. CuVerro® является зарегистрированным товарным знаком Wieland North America, Inc. и используется с разрешения. (С-0004-1303)

Применение для конечного использования

Где и как будет использоваться продукт, определит, какая латунь вам нужна. Будете ли вы устанавливать его в механической, декоративной, электрической, питьевой воде или медицинской среде?

Латунь уникальна тем, что может быть создана с различными свойствами. Латунь не только придает декоративный вид домам и предприятиям, но также обладает антимикробными свойствами и устойчива к коррозии, поэтому она популярна для механических применений.

Механические применения

Латунь прочная, коррозионно-стойкая, противомикробная, немагнитная и поддается механической обработке; таким образом, латунь идеально подходит для механических применений. Если вам нужны детали или фитинги для сантехники, судовые или автомобильные изделия или даже детали для часов, латунь — это предпочтительный металл.

- Конструкция – Содержание цинка в латуни делает ее прочнее меди. Как прочный металл, латунь используется в строительстве, включая трубы, крепежные изделия и скобяные изделия.

- Системы водоснабжения и питьевого водоснабжения – Латунь широко используется в системах водоснабжения и водоснабжения для изготовления труб, клапанов и фитингов из-за ее коррозионной стойкости.

- Компоненты замков и часов — Когда вам нужно приложение, на которое не будет воздействовать магнитное поле, например, часы, часы или компоненты замка, латунь — идеальное решение.

Декоративное использование

Обычно считается, что латунь используется в промышленных условиях для механических целей. Тем не менее, он имеет универсальную привлекательность для декораторов, художников, ювелиров и дизайнеров. Подумайте о том, как часто вы видите статуи, духовые инструменты, украшения и последние штрихи в домах и на предприятиях. Латунь часто используется в декоративных целях.

Тем не менее, он имеет универсальную привлекательность для декораторов, художников, ювелиров и дизайнеров. Подумайте о том, как часто вы видите статуи, духовые инструменты, украшения и последние штрихи в домах и на предприятиях. Латунь часто используется в декоративных целях.

Латунь — экономичное решение для золота или серебра. Когда декораторам нужна элегантность или мерцание золота, латунь может быть экономичным вариантом для отделки, дверных ручек и фурнитуры шкафа.

- Ювелирные изделия – Несмотря на то, что латунь является прочной, она также легко формуется или чеканится. Он может быть горячим и холодным. Ювелиры обычно используют латунь и понимают, что цвет можно изменить, нагревая или применяя химикаты.

- Таблички – Латунь поддается гравировке и часто используется для изготовления табличек и табличек с именами для наград, офисных помещений, а также уличных или деловых вывесок.

- Музыкальные инструменты – духовая часть оркестра называется так потому, что инструменты состоят из медных духовых инструментов.

Трубы, тромбоны и саксофоны — это всего лишь несколько инструментов, изготовленных из латуни. Кроме того, другие инструменты могут иметь медные компоненты, такие как гитары, флейты и скрипки.

Трубы, тромбоны и саксофоны — это всего лишь несколько инструментов, изготовленных из латуни. Кроме того, другие инструменты могут иметь медные компоненты, такие как гитары, флейты и скрипки. - Предметы домашнего обихода и отделочные принадлежности . В домах и на предприятиях часто используются отделочные элементы из латуни. Дверные ручки, кровельная и архитектурная отделка, а также декоративные элементы, включая подсвечники, предметы сервировки и украшения, — вот несколько примеров латунной посуды и скобяных изделий.

Обрабатываемость

Обрабатываемость – это легкость обработки латуни. Обрабатываемость латунного сплава может повлиять на стоимость конечного продукта.

Обрабатываемость означает, насколько хорошо металл превращается в конечный продукт. Содержание меди и цинка, а также другие добавки, такие как свинец или кремний, влияют на обрабатываемость латуни.

Традиционно латунь является лучшим решением, поскольку она легко режется или формуется, имеет минимальный износ инструментов и обеспечивает гладкую поверхность. Blue Dot® C360 считается эталонным сплавом по обрабатываемости, поскольку он имеет самый высокий рейтинг среди всех латунных сплавов. Он обрабатывается быстрее и производит превосходную поверхность, чем любая другая латунь. Он производит больше деталей за час станка, поддерживает более жесткие допуски и сокращает время простоя станка, поскольку имеет более длительный срок службы инструмента. Его обрабатывающая стружка может быть легко переработана.

Blue Dot® C360 считается эталонным сплавом по обрабатываемости, поскольку он имеет самый высокий рейтинг среди всех латунных сплавов. Он обрабатывается быстрее и производит превосходную поверхность, чем любая другая латунь. Он производит больше деталей за час станка, поддерживает более жесткие допуски и сокращает время простоя станка, поскольку имеет более длительный срок службы инструмента. Его обрабатывающая стружка может быть легко переработана.

Blue Dot® C360 часто используется в промышленности, включая зубчатые передачи, адаптеры, детали винтовых машин, гидравлические соединители и корпуса замков. Он также широко используется в компонентах кранов, пневматических фитингах, деталях клапанов и крепежных деталях.

Латунный стержень Blue Dot® для склада латуни — это экономичное решение для ваших промышленных и сантехнических нужд.

Свяжитесь с нами сегодня!

Эстетика

Различные легирующие элементы могут изменить цвет желаемого конечного продукта.

Латунь бывает разных цветов: от золотого и серебряного до коричневого и даже красного. Цвет латуни меняется в процессе изготовления. Кроме того, на цвет можно влиять количеством цинка и других элементов, сплавленных с медью, а также добавлением тепла или химических веществ к поверхности. Латунь, содержащая 95% меди и 5% цинка, традиционно имеет более глубокий бронзовый цвет, в то время как латунь, содержащая 1% марганца, приобретает более темно-коричневый цвет.

Латунь — популярный выбор дизайнеров и архитекторов, поскольку она украшает жилые и коммерческие помещения.

Антимикробный

Знаете ли вы, что некоторые латунные сплавы, в зависимости от химического состава, могут считаться антимикробными?

Лабораторные тесты доказывают, что латунь обладает свойствами уничтожения микробов, что означает, что она уничтожает, убивает и подавляет рост болезнетворных бактерий, таких как MRSA, стафилококк и кишечная палочка. Обладает непрерывным и постоянным антимикробным действием даже после многократного влажного и сухого истирания и повторного загрязнения.

Течь по штоку требует замены всего крана. Шток ослаблен кольцевыми проточками

Течь по штоку требует замены всего крана. Шток ослаблен кольцевыми проточками В роли сальниковой выступает обычная гайка 3 с внутренней резьбой. Растяжка штока потребовала установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 и резинового кольца 4

В роли сальниковой выступает обычная гайка 3 с внутренней резьбой. Растяжка штока потребовала установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 и резинового кольца 4 Уплотнение выполнено из тефлонового сальника 2

Уплотнение выполнено из тефлонового сальника 2 0-60.0

0-60.0