Легирующие добавки: Легирование стали — элементы, классификация, применение, марки

Содержание

Легирование стали — элементы, классификация, применение, марки

- Легированные стали

- Легирующие элементы

- Применение легированной стали

- Классификация легированных сталей

- Маркировка легированных сталей

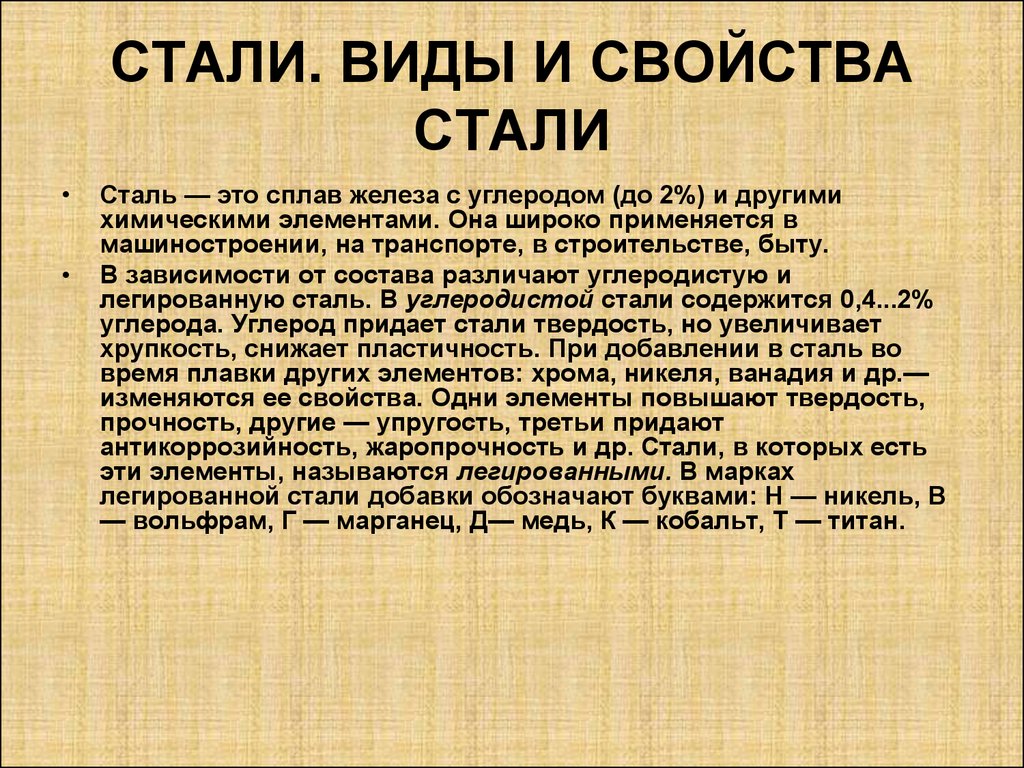

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

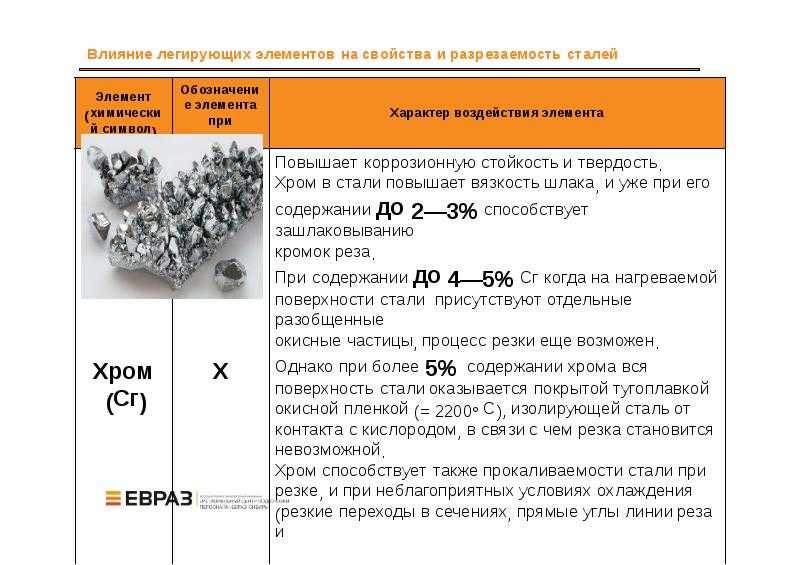

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода; - ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

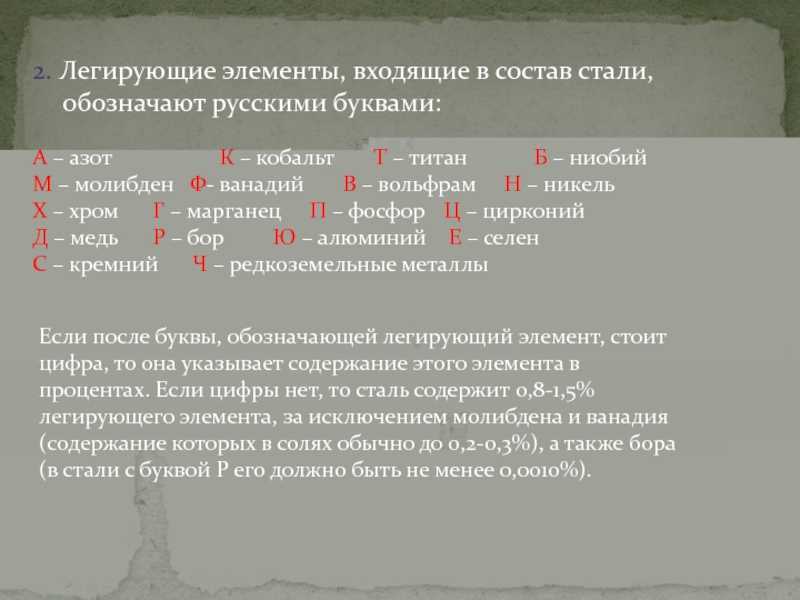

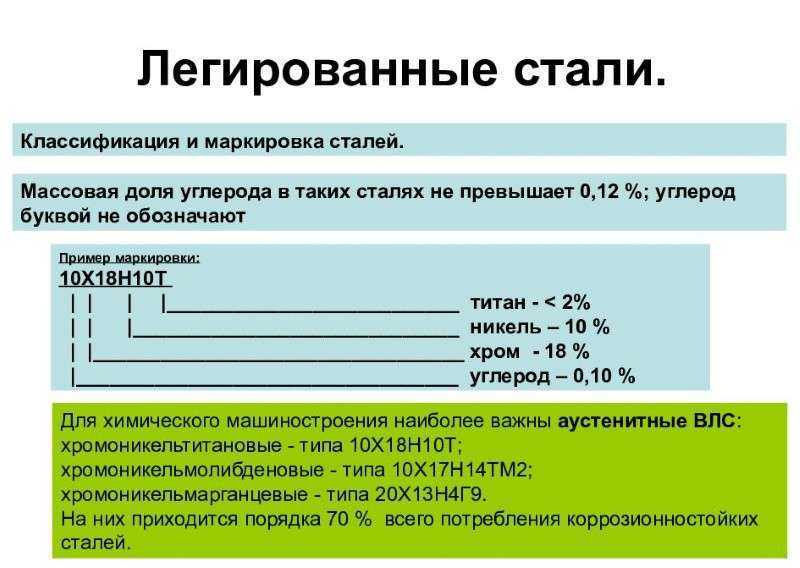

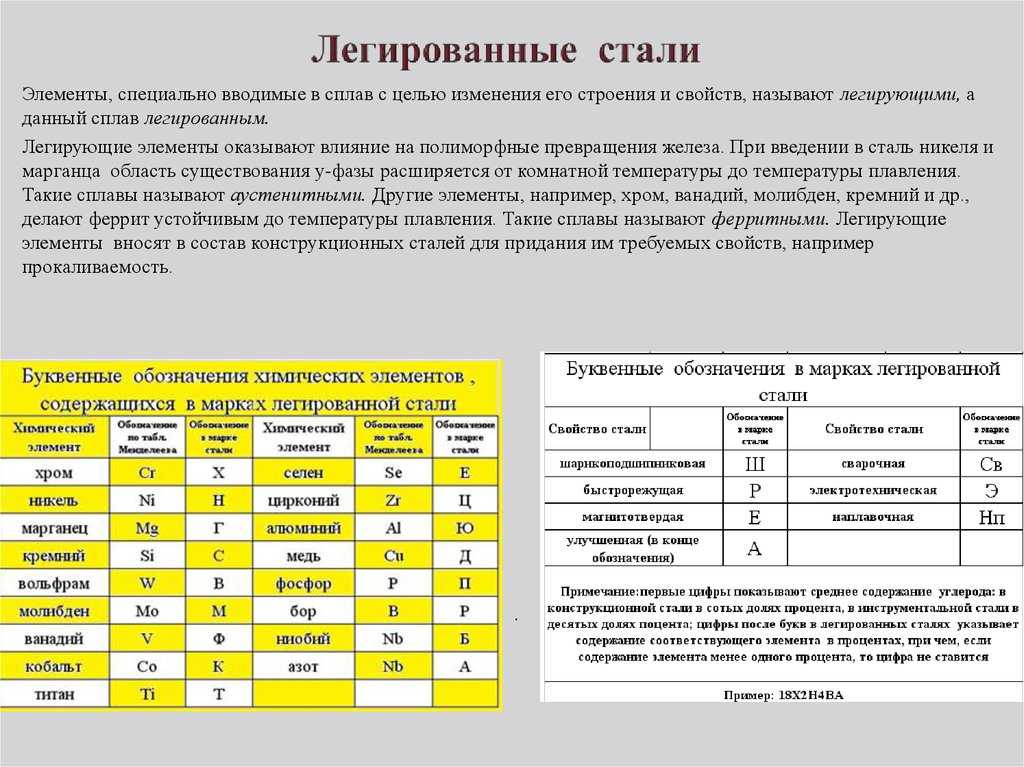

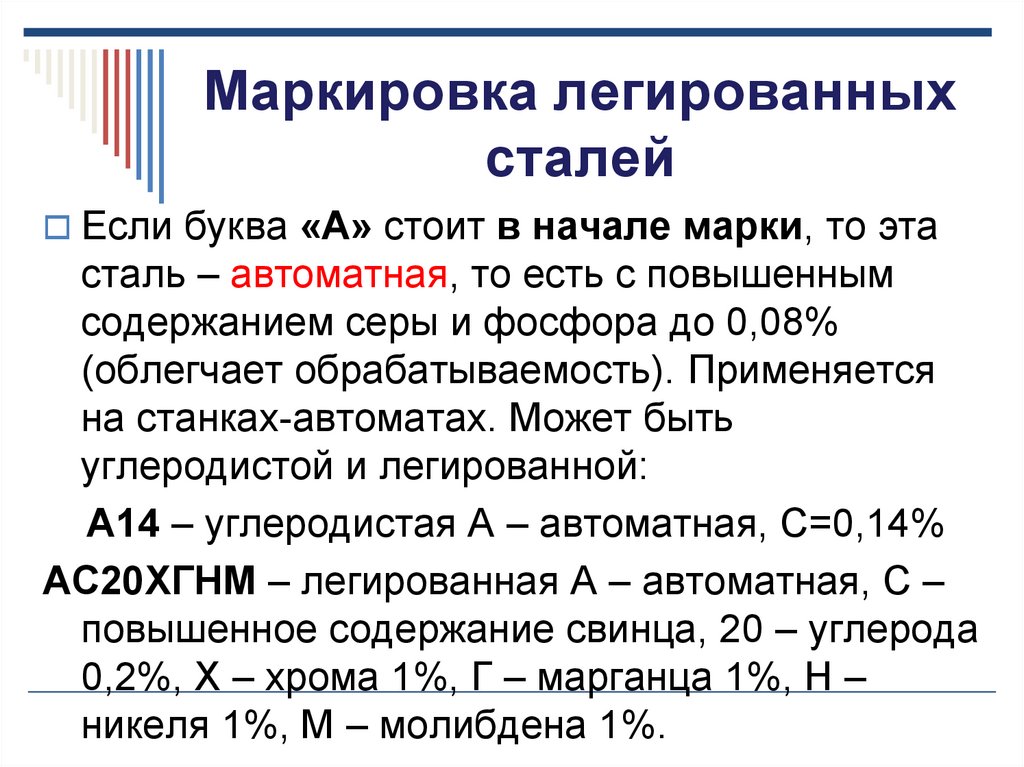

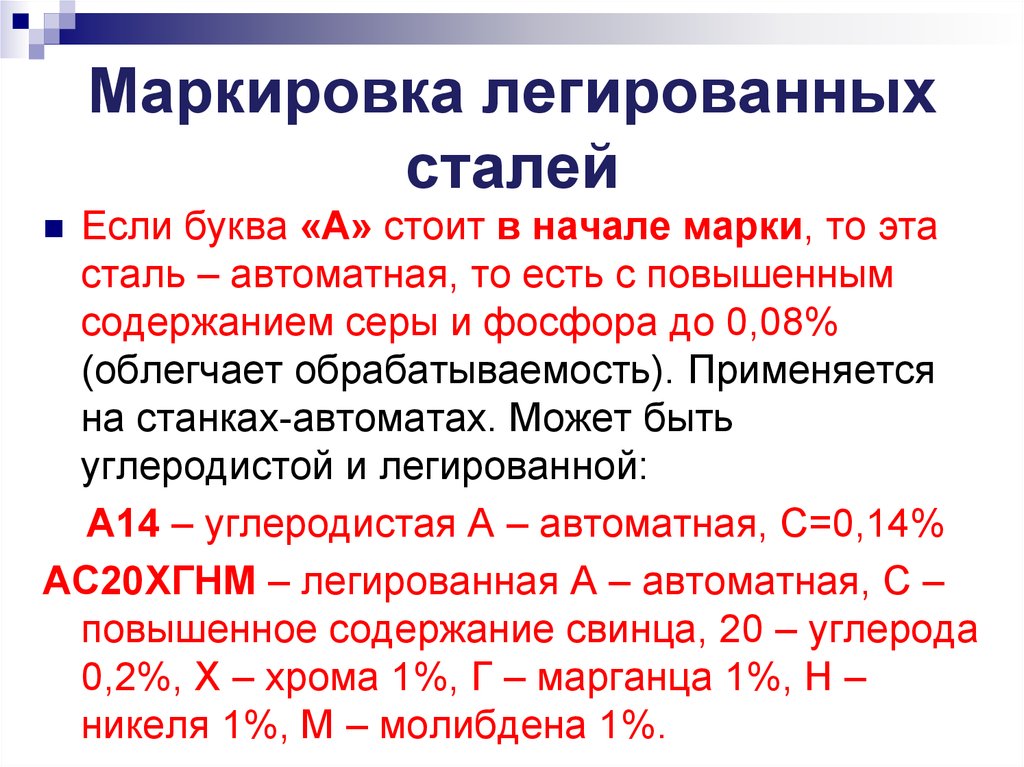

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Как примеси и легирующие элементы влияют на свойства сталей

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

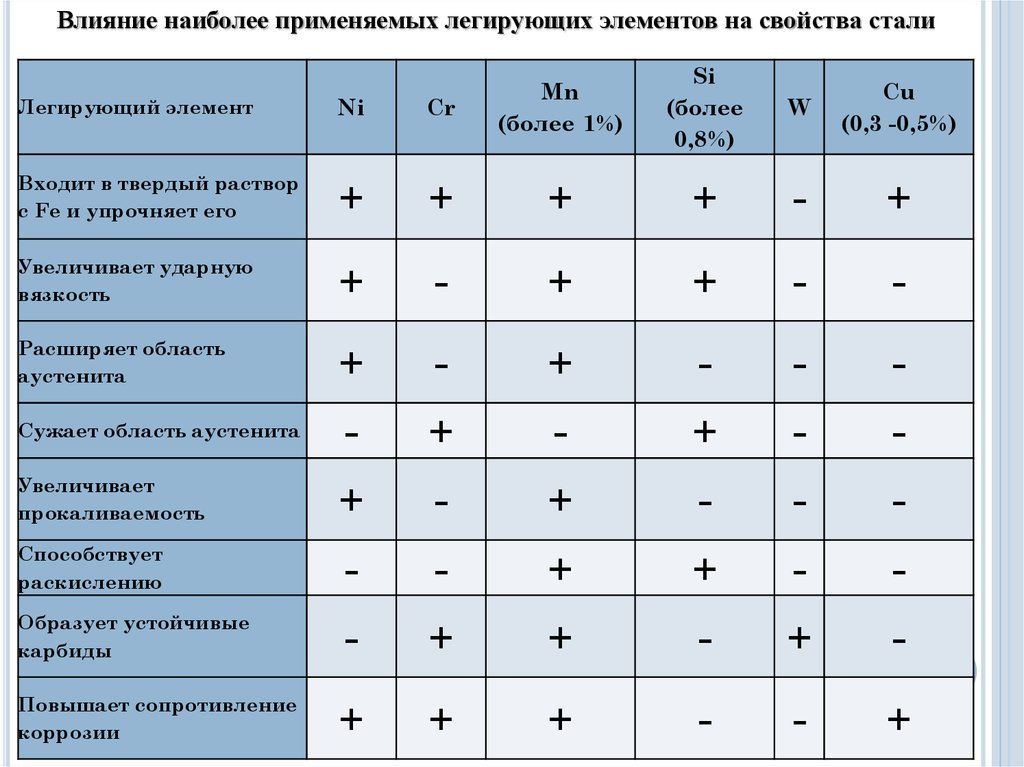

Как легирующие элементы влияют на свойства сталей

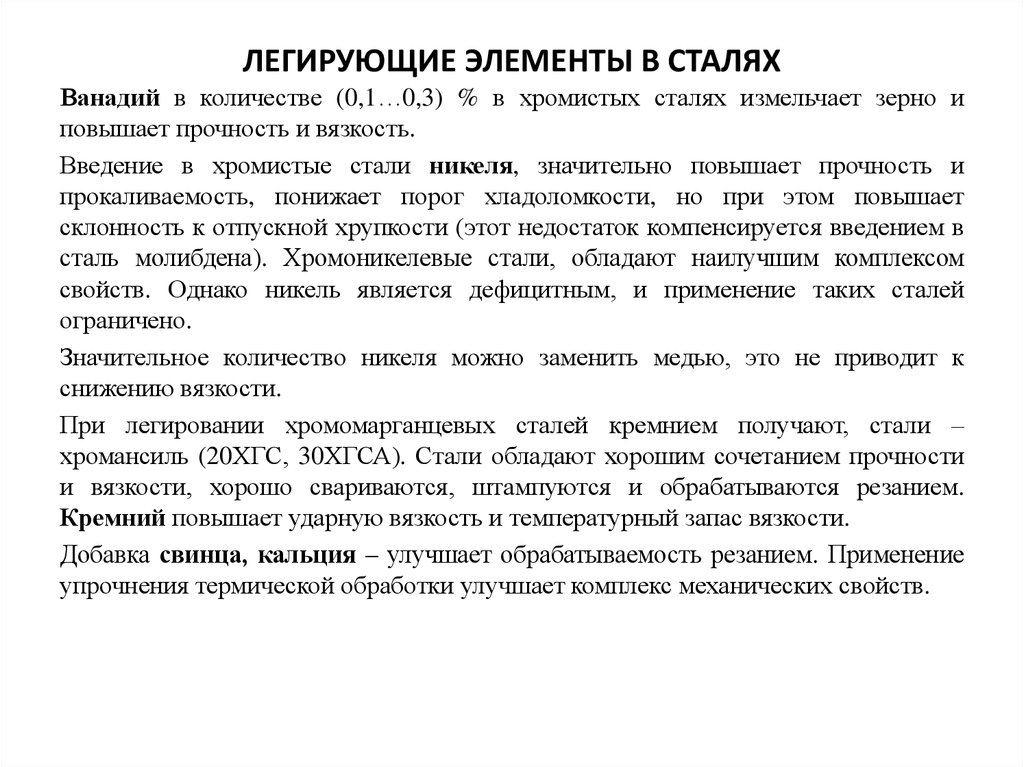

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

У нас вы найдете широкий ассортимент металлопроката по доступным ценам. Требуется консультация? Напишите на почту info@spk-region. ru или позвоните – наши менеджеры ответят на все вопросы.

ru или позвоните – наши менеджеры ответят на все вопросы.

Легирующие добавки | Научный.Нет

Заголовок статьиСтраница

Новый метод изготовления композита Fe-TiC с использованием обычного спекания и парового молота

Аннотация: Целью данной исследовательской работы является изготовление композита Fe-TiC новым и простым методом производства. Последний основан на двух кумулятивных процессах; обычное спекание (переходное спекание в жидкой фазе) и горячая ковка с паровым молотом соответственно. Слепая фаза исследуемых простых сплавов варьируется от углеродистой до высоколегированной стали с использованием порошков легирующих добавок. Полученные результаты показали, что после процесса спекания относительная плотность выполненных простых изделий улучшается с 86% до 9%.5,8% без какого-либо процесса уплотнения. В противном случае, чтобы обеспечить максимальное уплотнение и, кроме того, повысить растворимость легирующих добавок, применяется процесс горячей штамповки. Действительно, конечный полученный композитный продукт представляет собой упрочненную TiC сталь с относительной плотностью около 99% (около 6,5 г/см 3 плотности), в которой 30% (масс.) сферических и полусферических частиц TiC распределены однородно. в металлической матрице.

Действительно, конечный полученный композитный продукт представляет собой упрочненную TiC сталь с относительной плотностью около 99% (около 6,5 г/см 3 плотности), в которой 30% (масс.) сферических и полусферических частиц TiC распределены однородно. в металлической матрице.

28

Электронно-микроскопическое исследование литого алюминиевого сплава после лазерной подачи керамического порошка

Аннотация: В работе представлены результаты исследования с помощью просвечивающей электронной микроскопии структуры литого алюминиевого сплава AlSi7Cu2 после легирования и переплава с помощью мощного диодного лазера (ДЛЛ). В частности, были определены изменения типа, размера и формы частиц/осаждений, особенно в отношении частиц SiC и TiC, добавленных к исходному материалу. Целью данной работы также было представить технологию лазерной обработки, которая будет использоваться для дальнейшего легирования и переплавки керамических порошков, особенно карбидов и оксидов. Инновационная схема этого исследования основана на смешивании двух разных порошков, которые одновременно подавались на обработанную лазером поверхность алюминия. В обзоре основное внимание уделяется мощности лазера, необходимой для достижения хорошей твердости слоя, чтобы предотвратить потерю рабочей стабильности инструментальной стали для горячей обработки и сделать поверхность инструмента более устойчивой к внешним воздействиям.

Инновационная схема этого исследования основана на смешивании двух разных порошков, которые одновременно подавались на обработанную лазером поверхность алюминия. В обзоре основное внимание уделяется мощности лазера, необходимой для достижения хорошей твердости слоя, чтобы предотвратить потерю рабочей стабильности инструментальной стали для горячей обработки и сделать поверхность инструмента более устойчивой к внешним воздействиям.

65

Исследование механизма действия легирующих добавок на бронзовую матрицу и алмазные композиты

Аннотация: Изучено влияние некоторых легирующих добавок, таких как Cr, Co, Ni, Mn, Al, на микроструктуру, образующиеся поверхности излома бронзовых базовых связок и алмазных композитов, а также на связь между металлическими связками и алмазными зернами. Экспериментальные результаты показали, что в условиях горячего прессования не может развиться достаточное легирование, как это происходит в литой бронзе. Степень сегрегации варьировалась в зависимости от температуры плавления легирующих элементов. Металл с более высокой температурой плавления приводил к более серьезной сегрегации. Добавление элементов, образующих сильные карбиды, таких как Cr, Co, может улучшить связь между металлическими связями и алмазными зернами, а повторное натяжение металлической связи для алмаза было в некотором роде улучшено. Однако добавление Al, Mn и Ni не привело к значительному улучшению связи между металлическими связями и алмазными зернами.

Степень сегрегации варьировалась в зависимости от температуры плавления легирующих элементов. Металл с более высокой температурой плавления приводил к более серьезной сегрегации. Добавление элементов, образующих сильные карбиды, таких как Cr, Co, может улучшить связь между металлическими связями и алмазными зернами, а повторное натяжение металлической связи для алмаза было в некотором роде улучшено. Однако добавление Al, Mn и Ni не привело к значительному улучшению связи между металлическими связями и алмазными зернами.

455

| Дом | Свяжитесь с ДЖИНТАЙ | Организация | Квалификация | Карты сайта | ||||||||||||||||||||||||||||||||||||

| Продукт Список | JINTAI Metal Products>>Легирующие добавки Номер продукта: (JT-AA) Легирующие добавки JINTAI (таблетки): Таблетированные добавки JINTAI для легирования алюминия

Таблетка JINTAI Regular Alloying Список продуктов: Для получения дополнительной металлургической продукции JINTAI, пожалуйста, просмотрите наш | |||||||||||||||||||||||||||||||||||||||

| -керамика Поролоновый фильтр- Глиноземный керамический пенный фильтр — Керамика Инфракрасная керамическая плитка -Другие- Молекулярный Фото продукта | ||||||||||||||||||||||||||||||||||||||||

Copyright 2005 Jiangxi Jintai Special Material LLC. | ||||||||||||||||||||||||||||||||||||||||

cn

cn Восстановление высоких элементов и

Восстановление высоких элементов и Он прост в использовании и скорость восстановления элемента

Он прост в использовании и скорость восстановления элемента