Легирующие элементы: Что такое Легирующие элементы: виды, описание

Содержание

ЛЕГИРОВАНИЕ • Большая российская энциклопедия

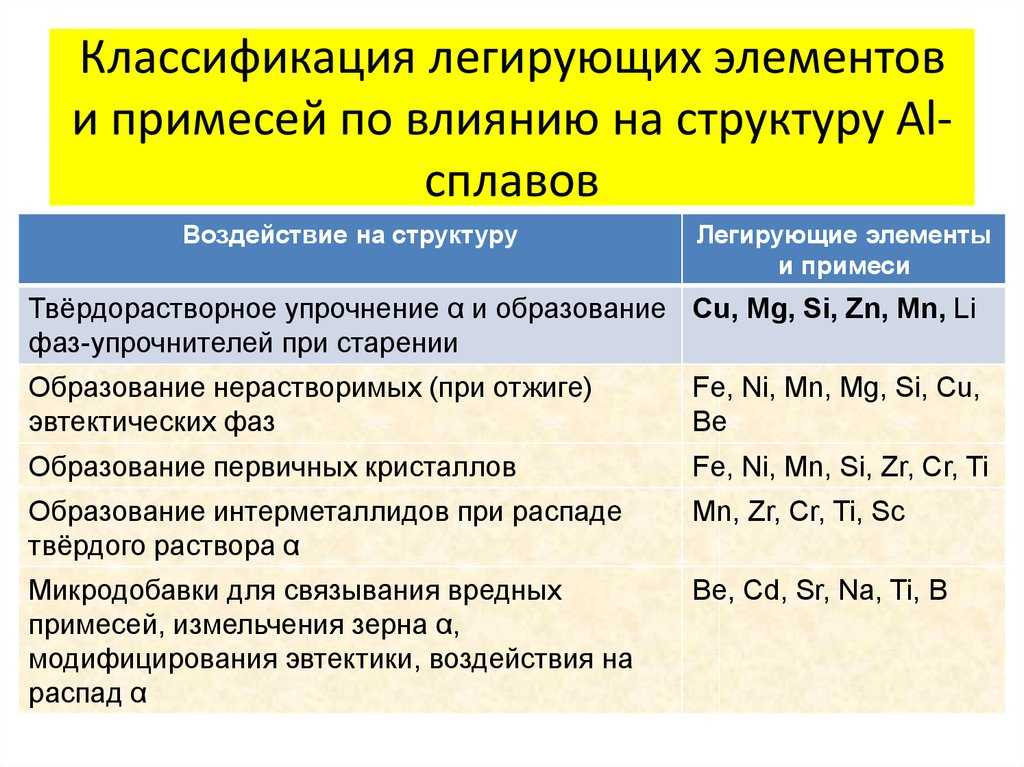

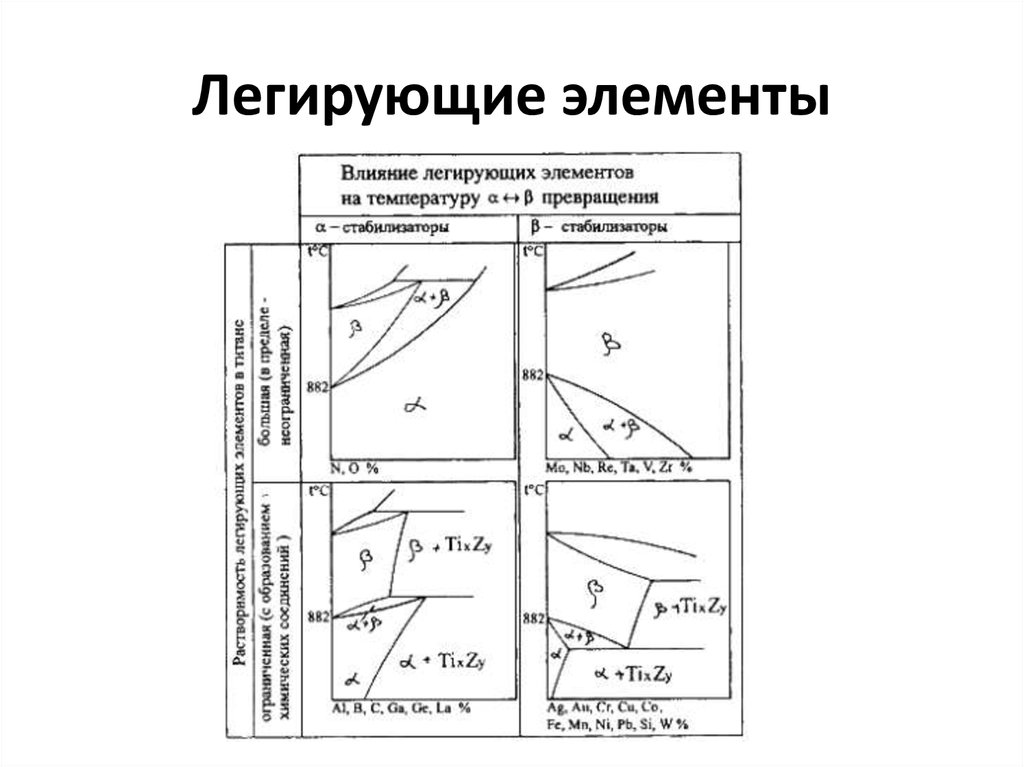

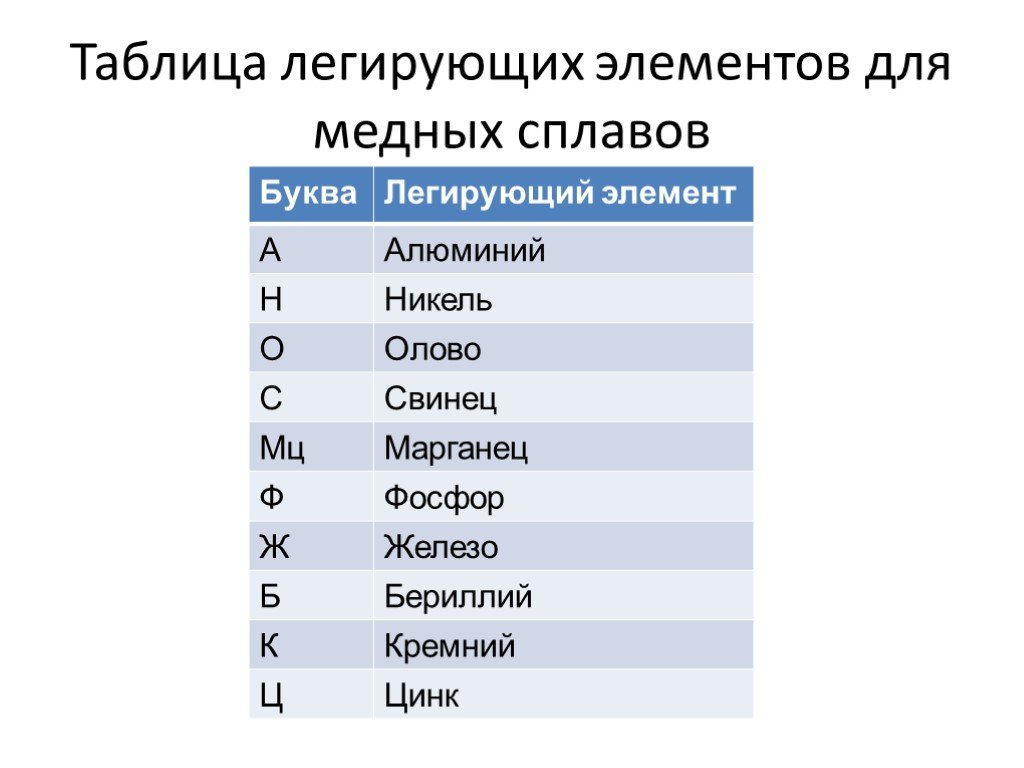

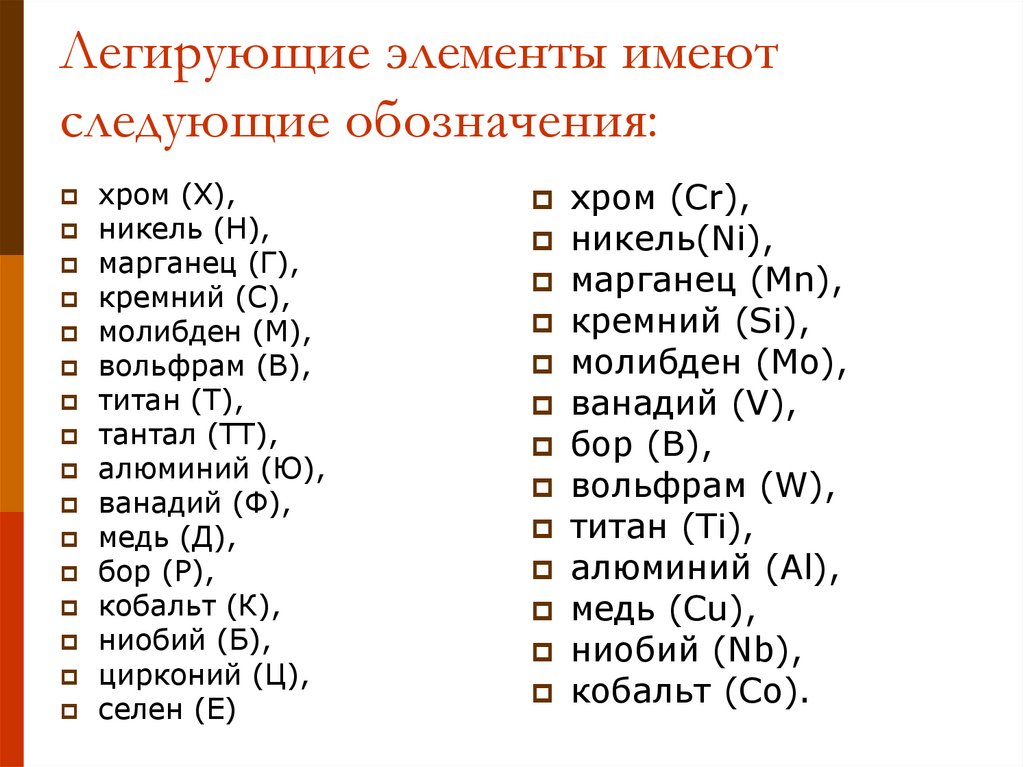

ЛЕГИ́РОВАНИЕ (нем. legieren – сплавлять, от лат. ligo – связывать, соединять), введение добавок (легирующих элементов) в металлы и сплавы для придания им определённых физич., химич. или механич. свойств. Подвергнутые Л. материалы называются легированными (напр., легированная сталь). Для Л. используют металлы, неметаллы ($\ce{С, S, P, Si, В}$ и др.) и вспомогат. сплавы, содержащие легирующий элемент, – ферросплавы и лигатуры. Осн. легирующие элементы в сталях и чугунах – $\ce{Сr, Ni, Mn, Si, Mo, W, V, Ti}$; в алюминиевых сплавах – $\ce{Si, Mn, Mg, Cu, Zn, Li}$; в магниевых сплавах – $\ce{Al, Mn, Zn, Zr, Cd}$; в медных сплавах – $\ce{Al, Mn, Fe, Ni, Zn, Pb, Be, Si, P}$; в никелевых сплавах – $\ce{Cr, Co, Ti, Al, W, Mo, V}$; в титановых сплавах – $\ce{Al, Zr, Mo, V, Сr}$. Легирующие элементы целенаправленно вводятся в металл (сплав) в определённом количестве, в отличие от примесей, которые попадают из исходного сырья или из-за особенностей производств. процесса и не могут быть удалены процессами рафинирования.

процесса и не могут быть удалены процессами рафинирования.

При Л. металлов и сплавов могут образовываться твёрдые растворы, разл. фазы, интерметаллиды, карбиды, нитриды, оксиды, сульфиды, бориды и др. соединения легирующих элементов с основой сплава или между собой. В результате Л. существенно меняются как физико-химич. характеристики исходного металла или сплава, так и электронная структура. Легирующие элементы влияют на темп-ру плавления, область существования полиморфных модификаций и кинетику фазовых превращений, характер дефектов кристаллич. решётки, дислокац. структуру (затрудняется движение дислокаций), а также на формирование зёрен и тонкой кристаллич. структуры, жаростойкость и коррозионную стойкость, технологические (напр., свариваемость, шлифуемость, обрабатываемость резанием) и др. свойства сплавов. Л. несколькими элементами, определённое содержание и соотношение которых позволяет получить требуемый комплекс свойств, называется комплексным Л., а сплавы – соответственно комплексно-легированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом её жаропрочность возрастает в 2–3 раза, а при совместном использовании $\ce{W, Ti}$ и др. элементов – в 10 раз.

несколькими элементами, определённое содержание и соотношение которых позволяет получить требуемый комплекс свойств, называется комплексным Л., а сплавы – соответственно комплексно-легированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом её жаропрочность возрастает в 2–3 раза, а при совместном использовании $\ce{W, Ti}$ и др. элементов – в 10 раз.

Различают (условно) собственно Л., микролегирование и модифицирование. При собственно Л. в сплав вводят от 0,2% и более (по массе) легирующего элемента, при микролегировании – обычно до 0,1%, при модифицировании – меньше (или столько же), чем при микролегировании. Однако микролегирование и модифицирование оказывают разл. воздействие на структуру и свойства сплавов. Микролегирование эффективно влияет на строение и энергетич. состояние границ зёрен, при этом предполагается, что в сплаве будут реализованы два механизма упрочнения – благодаря Л. твёрдого раствора и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геометрич. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая механич. свойства. Для микролегирования используют элементы, обладающие заметной растворимостью в твёрдом состоянии (более 0,1 атомного %), для модифицирования обычно служат элементы с меньшей растворимостью.

твёрдого раствора и в результате дисперсионного твердения. Модифицирование способствует в процессе кристаллизации измельчению структуры, изменению геометрич. формы, размеров и распределения неметаллич. включений, изменению формы эвтектич. выделений, в целом улучшая механич. свойства. Для микролегирования используют элементы, обладающие заметной растворимостью в твёрдом состоянии (более 0,1 атомного %), для модифицирования обычно служат элементы с меньшей растворимостью.

Л. подразделяют на объёмное и поверхностное. При объёмном Л. легирующий элемент распределён во всём объёме металла, при поверхностном – сосредоточен на поверхности металла. Осн. способ объёмного Л. – сплавление осн. металла сплава с легирующими элементами в печах (конвертеры, дуговые, индукционные, плазменные, электронно-лучевые и др. печи). При этом возможны большие потери активных элементов ($\ce{Mg, Cr, Mo, Ti}$ и др.), взаимодействующих с $\ce{O2}$ или $\ce{N2}$. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в расплаве (в объёме жидкой ванны) используют лигатуры и ферросплавы. Среди др. способов объёмного Л. широко применяют механич. Л., совместное восстановление, электролиз, плазмохимические реакции. Поверхностное Л. осуществляют в слое до 1–2 мм и используют для создания особых свойств на поверхности изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент $\ce{Al}$), азотирование ($\ce{N}$, борирование ($\ce{B}$) и др.

При этом возможны большие потери активных элементов ($\ce{Mg, Cr, Mo, Ti}$ и др.), взаимодействующих с $\ce{O2}$ или $\ce{N2}$. С целью уменьшения потерь при выплавке и обеспечения более равномерного распределения легирующего элемента в расплаве (в объёме жидкой ванны) используют лигатуры и ферросплавы. Среди др. способов объёмного Л. широко применяют механич. Л., совместное восстановление, электролиз, плазмохимические реакции. Поверхностное Л. осуществляют в слое до 1–2 мм и используют для создания особых свойств на поверхности изделия. В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент $\ce{Al}$), азотирование ($\ce{N}$, борирование ($\ce{B}$) и др. По твердофазному методу на поверхность металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка и др.) поверхность оплавляется и на ней образуется новый сплав.

По твердофазному методу на поверхность металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка и др.) поверхность оплавляется и на ней образуется новый сплав.

Особое место среди методов Л. занимает ионная имплантация, основанная на бомбардировке поверхности металла (или полупроводника) в вакууме потоком ионов к.-л. элемента. С помощью ионной имплантации производят материалы с равномерным распределением не растворяющихся друг в друге элементов и т. о. получают структуры, которые нельзя получить никакими др. способами; наиболее широко используется для легирования полупроводников.

Л. применялось уже в глубокой древности (о чём свидетельствуют исследования образцов холодного оружия, найденного при археологич. раскопках), в России – с 1830-х гг. Широкое пром. значение Л. получило в годы 1-й мировой войны, когда для воен. целей (изготовления арт. орудий, корабельной брони) потребовалось большое количество хромоникелевой, молибденовой и др. сталей.

Широкое пром. значение Л. получило в годы 1-й мировой войны, когда для воен. целей (изготовления арт. орудий, корабельной брони) потребовалось большое количество хромоникелевой, молибденовой и др. сталей.

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

| |||||||||||

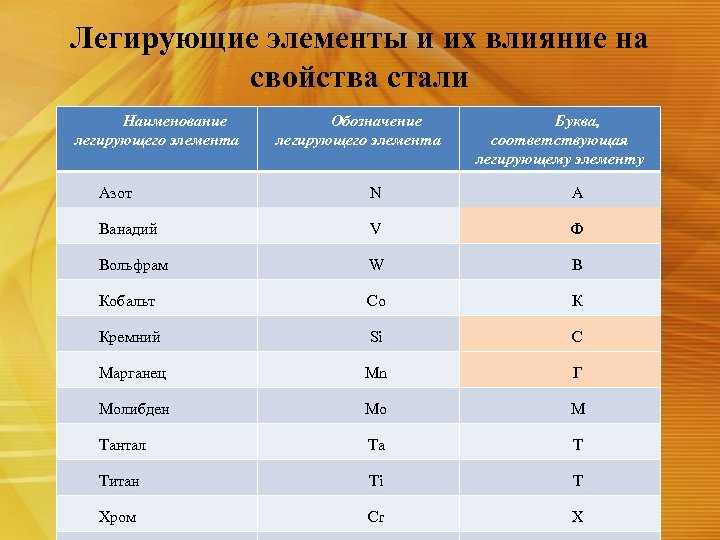

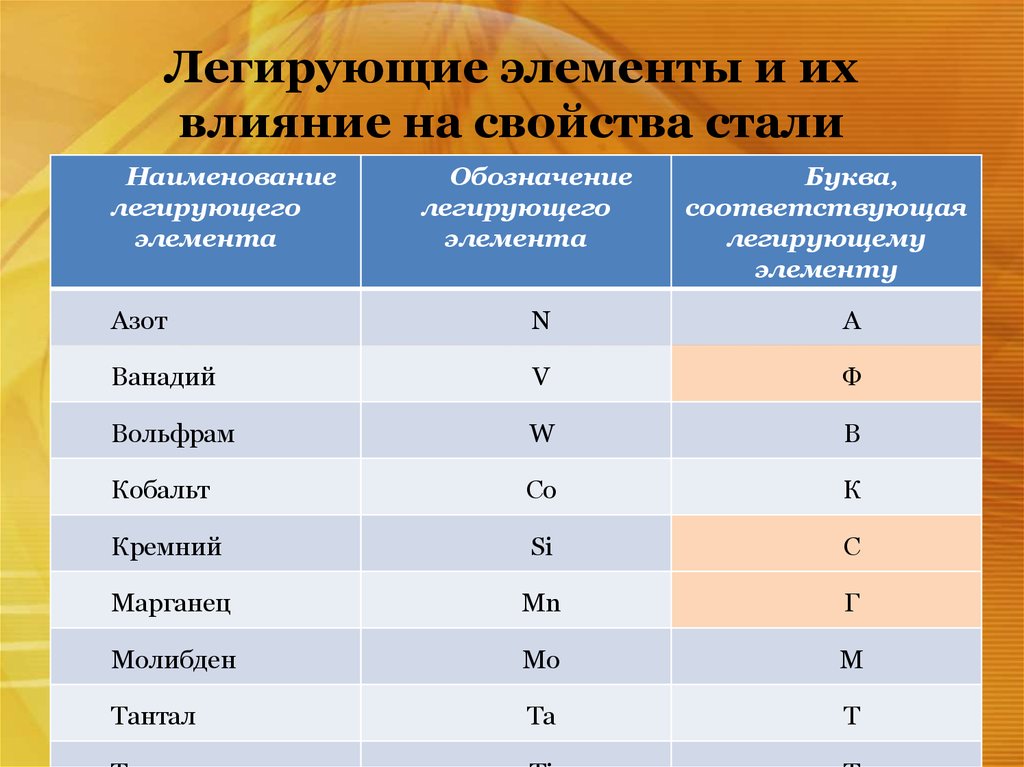

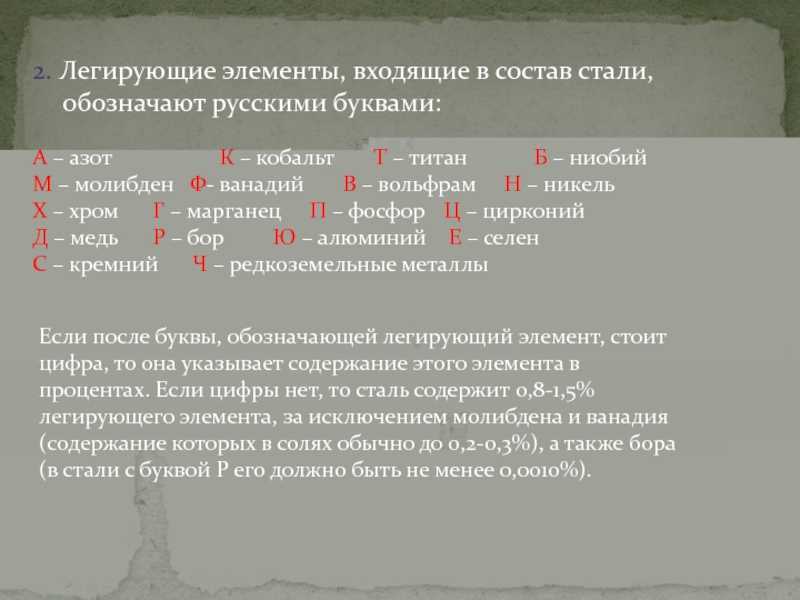

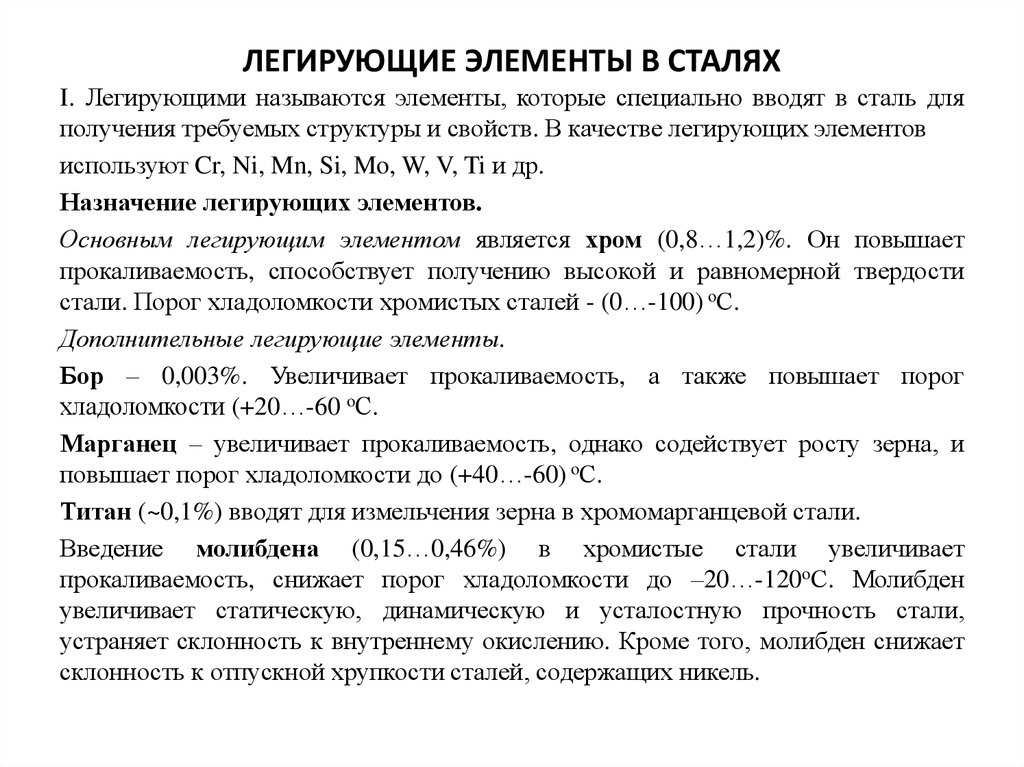

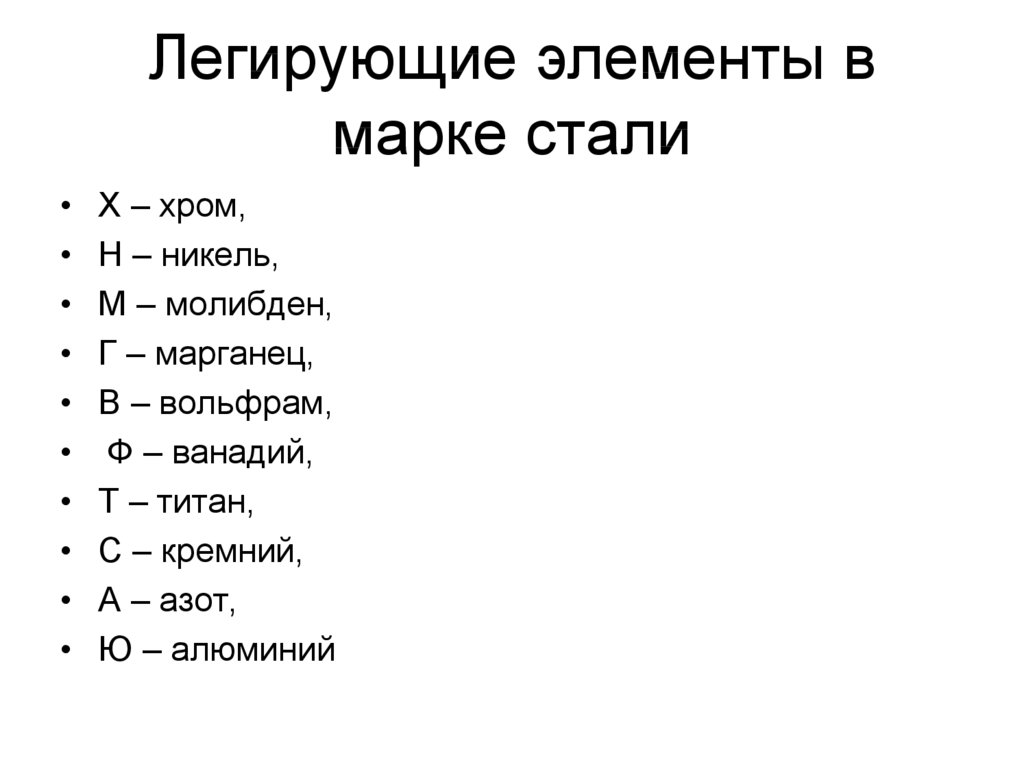

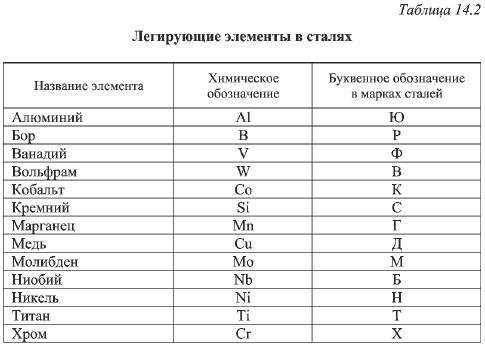

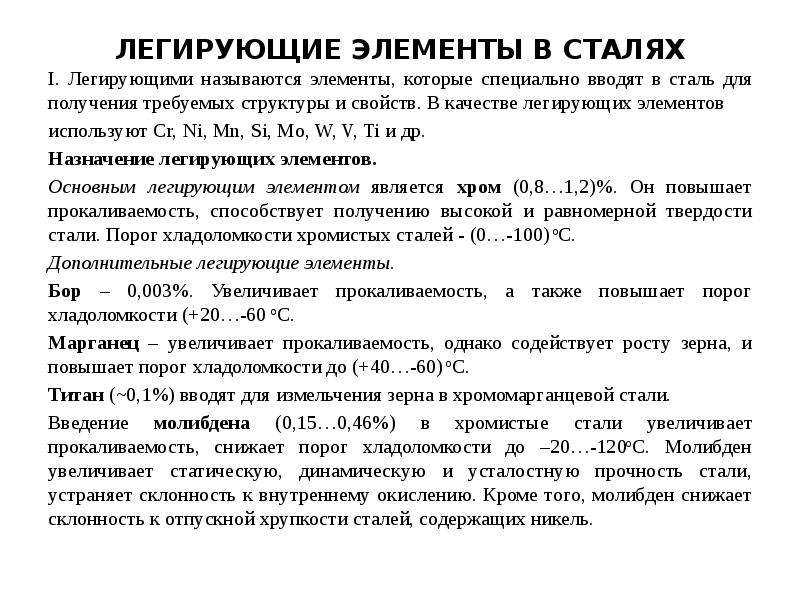

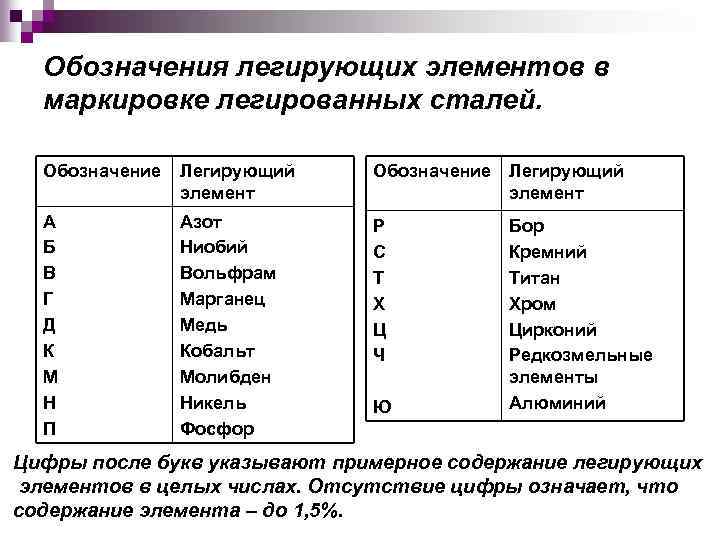

Наиболее распространенные легирующие элементы в стали

По определению, сталь представляет собой комбинацию железа и углерода. Сталь легируют различными элементами для улучшения физических свойств и придания особых свойств, таких как устойчивость к коррозии или нагреву. Конкретные эффекты добавления таких элементов описаны ниже:

Углерод (C)

Наиболее важный компонент стали. Повышает прочность на растяжение, твердость и устойчивость к износу и истиранию. Это снижает пластичность, ударную вязкость и обрабатываемость.

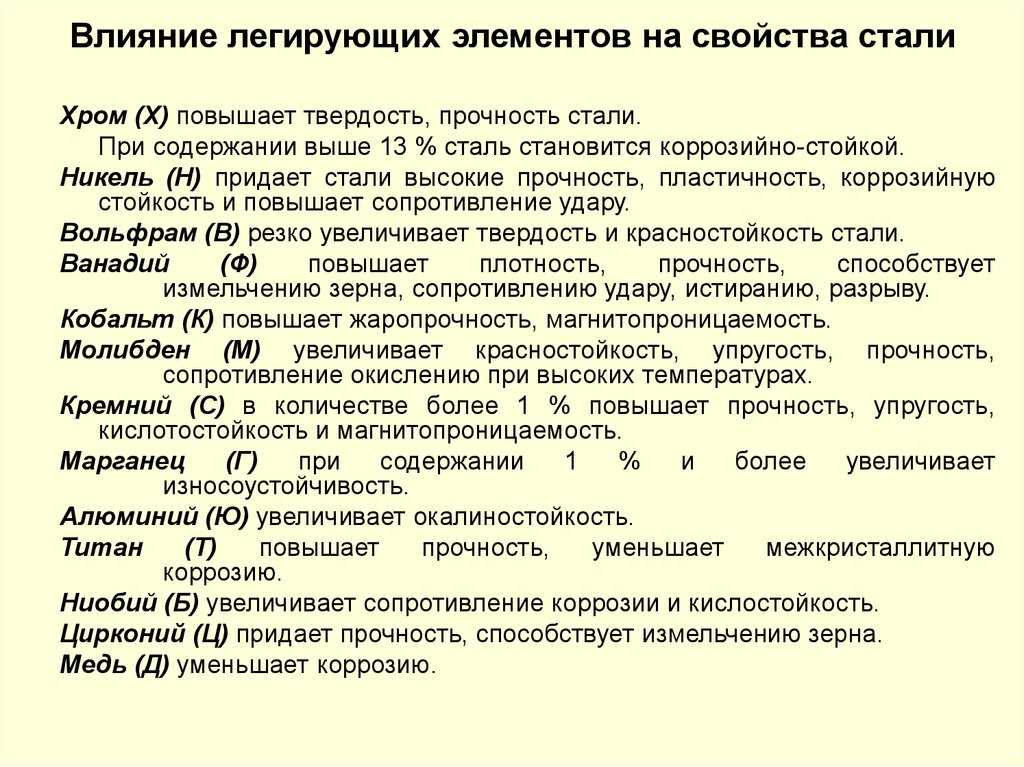

Хром (CR)

Повышает прочность на растяжение, твердость, прокаливаемость, ударную вязкость, сопротивление износу и истиранию, устойчивость к коррозии и образованию накипи при повышенных температурах.

Кобальт (CO)

Повышает прочность и твердость, допускает более высокие температуры закалки и повышает красноту твердости быстрорежущей стали. Он также усиливает индивидуальные эффекты других основных элементов в более сложных сталях.

Колумбий (CB)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Медь (CU)

В значительных количествах вредна для горячедеформированных сталей. Медь отрицательно влияет на кузнечную сварку, но не оказывает серьезного влияния на дуговую или кислородно-ацетиленовую сварку. Медь может ухудшить качество поверхности. Медь полезна для устойчивости к атмосферной коррозии, когда присутствует в количествах, превышающих 0,20%. Продаются атмосферостойкие стали с содержанием меди более 0,20%.

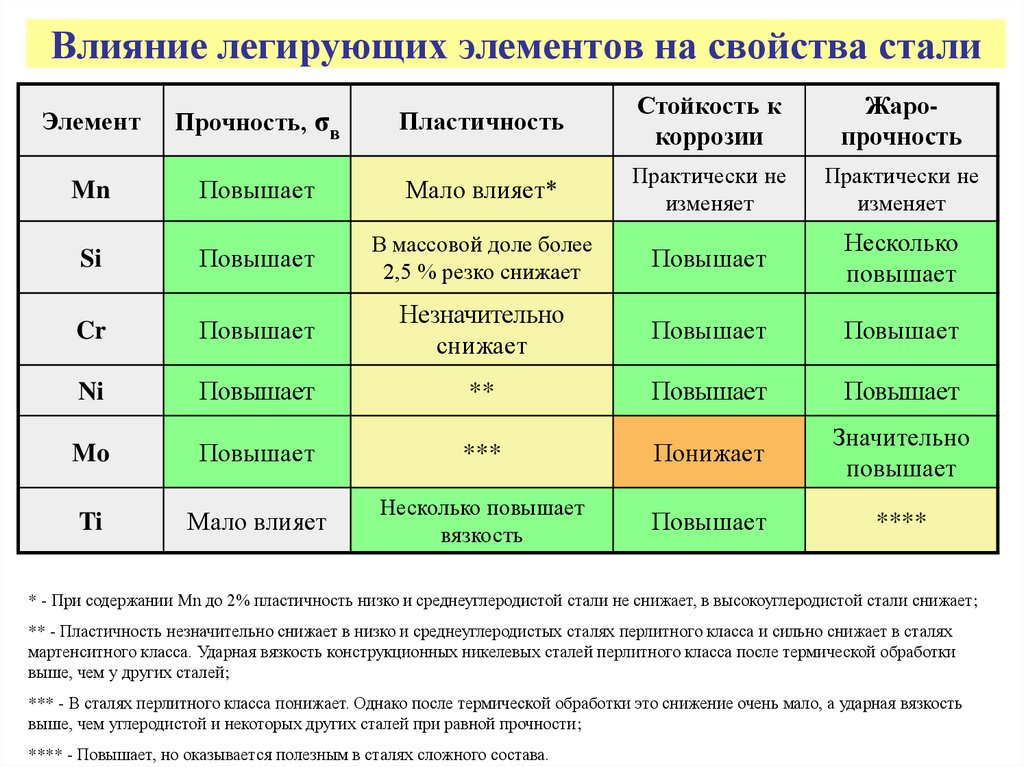

Марганец (MN)

Раскислитель и дегазатор, вступает в реакцию с серой для улучшения ковкости. Повышает прочность на растяжение, твердость, прокаливаемость и износостойкость. Уменьшает склонность к масштабированию и искажениям. Это увеличивает скорость проникновения углерода при науглероживании.

Повышает прочность на растяжение, твердость, прокаливаемость и износостойкость. Уменьшает склонность к масштабированию и искажениям. Это увеличивает скорость проникновения углерода при науглероживании.

Молибден (MO)

Повышает прочность, твердость, прокаливаемость и ударную вязкость, а также сопротивление ползучести и прочность при повышенных температурах. Улучшает обрабатываемость и стойкость к коррозии, усиливает воздействие других легирующих элементов. В жаропрочных сталях и быстрорежущих сталях повышает краснотвердость.

Никель (NI)

Увеличивает прочность и твердость без ущерба для пластичности и ударной вязкости. Он также повышает устойчивость к коррозии и образованию накипи при повышенных температурах при введении в подходящих количествах в высокохромистые (нержавеющие) стали.

Фосфор (P)

Увеличивает прочность и твердость и улучшает обрабатываемость. Однако он придает стали заметную хрупкость или хладноломкость.

Кремний (SI)

Раскислитель и дегазатор. Повышает предел прочности при растяжении и текучести, твердость, ковкость и магнитную проницаемость.

Повышает предел прочности при растяжении и текучести, твердость, ковкость и магнитную проницаемость.

Сера (S)

Улучшает обрабатываемость сталей для автоматической обработки, но без достаточного количества марганца вызывает хрупкость при красном калении. Это снижает свариваемость, ударную вязкость и пластичность.

Тантал (TA)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Титан (TI)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Вольфрам (W)

Повышает прочность, износостойкость, твердость и ударную вязкость. Вольфрамовые стали имеют превосходную горячую обработку и более высокую эффективность резания при повышенных температурах.

Вольфрамовые стали имеют превосходную горячую обработку и более высокую эффективность резания при повышенных температурах.

Ванадий (V)

Повышает прочность, твердость, износостойкость и устойчивость к ударным воздействиям. Замедляет рост зерна, допуская более высокие температуры закалки. Он также повышает твердость высокоскоростных металлорежущих инструментов.

Данные являются типичными и не должны рассматриваться как фактические значения для какой-либо категории.

Применение и техническая информация требуют от инженеров и разработчиков инструмента независимого суждения.

Первичное влияние легирующих элементов на свойства металлов

Очень часто к определенным металлам добавляют легирующие элементы для достижения определенных характеристик, необходимых для конкретного применения. Включение определенных веществ может изменить многие свойства, от прочности до цвета и теплопроводности. Это может сделать изготовление деталей намного проще и часто увеличивает срок службы продукта. Тем не менее, важно иметь некоторое представление о том, как это работает, поскольку добавление различных элементов может повлиять на множество различных свойств. Давайте посмотрим поближе.

Тем не менее, важно иметь некоторое представление о том, как это работает, поскольку добавление различных элементов может повлиять на множество различных свойств. Давайте посмотрим поближе.

Хром

Мы только что увеличили содержание хрома в вашем сплаве. Также повысилась коррозионная стойкость. Большинство нержавеющих сталей содержат около 18 процентов хрома, что обеспечивает хорошую начальную коррозионную стойкость. Увеличение содержания хрома будет постоянно повышать коррозионную стойкость сплава, особенно при высоких температурах.

Никель

Теперь давайте повторим рецепт и добавим немного никеля. Никель может иметь множество эффектов на сплав, таких как незначительное повышение коррозионной стойкости (не так сильно, как у хрома) и повышение прочности при высоких температурах. Однако наиболее значительным результатом является повышенная формуемость в результате повышенного содержания никеля. Большинство нержавеющих сталей имеют процентное содержание никеля в диапазоне 8-10 процентов. По мере увеличения этого процента будет увеличиваться и формуемость материала.

По мере увеличения этого процента будет увеличиваться и формуемость материала.

Углерод

По сравнению с некоторыми другими элементами содержание углерода в нержавеющей стали относительно низкое, обычно менее 0,2 процента. Увеличение содержания углерода будет иметь много эффектов на свойства. Повышает твердость и прочность, а также улучшает прокаливаемость. Тем не менее, это также может иметь некоторые эффекты, которые производители деталей не ищут. Это повысит хрупкость и может снизить как свариваемость, так и коррозию из-за склонности к образованию мартенсита.

Азот

Азот прибыл на место происшествия. Добавление этого элемента будет иметь много эффектов на сплав. Он также повышает коррозионную стойкость, но на более локальном уровне, чем хром. Это значительно улучшает стойкость к точечной и щелевой коррозии, а также к межкристаллитной коррозии. Азот также может увеличить прочность, и его типичное содержание в нержавеющей стали составляет менее 0,1 процента.

Молибден

Добавление молибдена в нержавеющую сталь улучшает стойкость к точечной коррозии и коррозии. Нержавеющая сталь 316 обычно имеет повышенное содержание этого элемента и известна своей коррозионной стойкостью. Кроме того, молибден улучшает прочность при повышенных температурах, что делает его часто используемым компонентом в аэрокосмических устройствах, таких как теплообменники или выхлопные системы.

Марганец

Марганец — еще один легирующий элемент, используемый для достижения определенных свойств. Помимо повышения стабильности азота в металле, этот элемент увеличивает прокаливаемость и прочность на разрыв, но не в такой степени, как углерод.

Кремний

Кремний, помимо повышения прочности и твердости, может быть ключевым фактором повышения стойкости к окислению при увеличении его содержания в нержавеющей стали. Будучи стабилизатором феррита, кремний является отличным раскислителем, а также может повысить коррозионную стойкость.

Медь

В нержавеющей стали обычно присутствуют остаточные количества меди, но в некоторых случаях она добавляется специально, например: 304Cu. Целью этих марок является повышение коррозионной стойкости, особенно в условиях океана, а также обеспечение свойств дисперсионного твердения.

Алюминий

Алюминий, обладающий высокой стойкостью к окислению и коррозии благодаря пассивирующему слою, обычно присутствует в ферритных нержавеющих сталях (серия 400) по другой причине. Добавленное содержание алюминия в серии 400 приводит к повышенной пластичности, а также устойчивости к коррозионному растрескиванию под напряжением.

Титан

Титан — это элемент, который в первую очередь добавляется для связывания углерода, также известного как стабилизация карбида. Это улучшает свариваемость, поскольку комбинация углерода и титана (карбиды титана) стабильна и трудно растворяется в стали. Это сводит к минимуму возникновение межкристаллитной коррозии.

Для наибольшего эффекта легирование выполняется не одним, а несколькими химическими элементами, которые помимо жаропрочности придают сплаву дополнительные технологические свойства.

Для наибольшего эффекта легирование выполняется не одним, а несколькими химическими элементами, которые помимо жаропрочности придают сплаву дополнительные технологические свойства. Наличие в сплаве никеля обуславливает его сопротивление к окислению на воздухе, а в комбинации с кобальтом, никель способствует повышению длительной прочности сплава.

Наличие в сплаве никеля обуславливает его сопротивление к окислению на воздухе, а в комбинации с кобальтом, никель способствует повышению длительной прочности сплава.

В этом же ряду жаропрочная релаксационностойкая сталь 20Х3МВФ (Fe – около 93%) содержащая Мо 0,35-0,55% и W 0,3-0,5%, а также сплав на основе никеля ХН57МТВЮ (Мо 8.5-10%, W 1.5-2.5%, Fe 8-10% и т.п.)

В этом же ряду жаропрочная релаксационностойкая сталь 20Х3МВФ (Fe – около 93%) содержащая Мо 0,35-0,55% и W 0,3-0,5%, а также сплав на основе никеля ХН57МТВЮ (Мо 8.5-10%, W 1.5-2.5%, Fe 8-10% и т.п.) п. Показательным примером такой технологии легирования может служить жаропрочный сплав на основе железа марки 12Х2МФСР (Fe – около 95%) с содержанием V 0,2-0,35%, Мо 0,5-0,7%, Cr 1,6-1,9%, Ni до 0,25% и т.д. Еще один пример мультилегирования сплава с применением ванадия – жаропрочная сталь 15Х2М2ФБС, включающая в себя V 0,25-0,4%, Мо 1,2-1,5 %, Cr 1,8-2,3%, Ni до 0,3% и т.д.

п. Показательным примером такой технологии легирования может служить жаропрочный сплав на основе железа марки 12Х2МФСР (Fe – около 95%) с содержанием V 0,2-0,35%, Мо 0,5-0,7%, Cr 1,6-1,9%, Ni до 0,25% и т.д. Еще один пример мультилегирования сплава с применением ванадия – жаропрочная сталь 15Х2М2ФБС, включающая в себя V 0,25-0,4%, Мо 1,2-1,5 %, Cr 1,8-2,3%, Ni до 0,3% и т.д. В свою очередь ферротитан вводится в жаропрочные сплавы для усиления общих антикоррозийных характеристик. Кроме того, титан улучшает свариваемость нержавеющих сталей. Легирование жаропрочных сплавов феррокобальтом позитивно сказывается на их релаксационной стойкости, особенно это касается хромистых сталей.

В свою очередь ферротитан вводится в жаропрочные сплавы для усиления общих антикоррозийных характеристик. Кроме того, титан улучшает свариваемость нержавеющих сталей. Легирование жаропрочных сплавов феррокобальтом позитивно сказывается на их релаксационной стойкости, особенно это касается хромистых сталей.