Линейка конусная для токарного станка: Конусная линейка 1К62Д

Содержание

Токарный станок ZMM CU1000/1500 — цена, отзывы, характеристики с фото, инструкция, видео

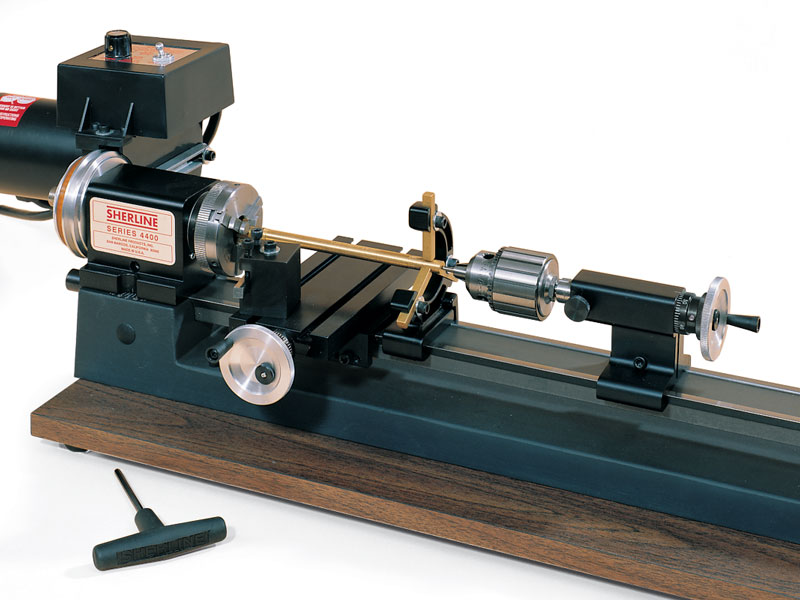

Болгарский токарный станок ZMM CU1000/1500 предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых. Технические характеристики и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Вся электрика станка CU1000/1500 изготовлена немецкой фирмой Шнайдер-электрик. В самой ответственной части станка CU1000/1500 — шпиндельном узле, используются подшипники и схемы их установки только ведущих фирм SKF и FAG.

Все основные части станка CU1000/1500 изготовлены из высококачественной стали, что обеспечивает надежную работу станков и сохранение точности обработки в течение долгих лет.

За дополнительную плату станок CU1000/1500 комплектуется конусной линейкой с помощью которой можно производить нарезку конусной резьбы, а также точение конусов.

Сервисное и гарантийное обслуживание осуществляется Российскими специалистами.

Гарантия 1 год.

| Характеристика | Значение |

|---|---|

| Высота центров, мм | 500 |

| Диаметр обработки над станиной, мм | 1070 |

| Диаметр обработки над суппортом, мм | 690 |

| Диаметр обработки над выемкой в станине, мм | 1250 |

| Ширина направляющих, мм | 700 |

| Расстояние между центрами, мм | 1000-6000 |

| Передний конец шпинделя No | 15 |

| Диаметр отверстия шпинделя, мм | 142 |

| Конусное отверстие шпинделя Metric | 160 |

| Количество скоростей шпинделя | 24 |

| Диапазон оборотов, об/мин | 6,3-1250 |

| Мощность главного привода, кВт | 22(30) |

| Количество подач | 160 |

| Диапазон продольных подач, мм/об | 0,032-38,9 |

| Диапазон поперечных подач, мм/об | 0,016-19,45 |

| Количество резьб | 80 |

| Шаг миллиметровой резьбы, мм | 0,5-480 |

| Шаг дюймовой резьбы, вит/1 | 60-1/16 |

| Шаг модульной резьбы, мм | 0,125-120 |

| Шаг диаметральной резьбы DP | 240-1/4 |

| Ход поперечных салазок, мм | 525 |

| Ход верхних салазок, мм | 270 |

| Диаметр пиноли, мм | 125 |

| Конус пиноли Морзе | No. 6 6 |

| Ход пиноли, мм | 260 |

| Вес ZMM CU1000/1500 Для РМЦ 3000 мм, кг | 9300 |

Комплектация за дополнительную плату

| 3-х кулачковый самоцентрирующийся токарный патрон 500мм | Вращающийся центр кМ5 | УЦИ Optima по двум осям | Конусная линейка +/-10 гр. 340мм | |

| Планшайба 4-х кулачковая с независимым перемещением кулачков | Планшайба без кулачков | Подвижный люнет 10-200мм | Неподвижный люнет малый 10-230мм | Неподвижный люнет большой 150-400мм |

| Однопозиционный ограничитель длины | Часы резьбовые (лимб нарезки резьбы) | Патрон поводковы с поводками | Сверлильный патрон | Редуктор пиноли задней бабки |

| Быстросъемный резцедержатель MultiFix вместо стандартного 4-х позиционного | ||||

А также:

- Комплект роликов для люнета

- Пятипозиционный ограничитель длины

- Электро-динамический тормоз

- Ножной тормоз 1000/1200/1500/2000/3000/4000/5000 mm

- Зубчато-ременная передача привода шпинделя передней бабки

- Комплект ключей для обслуживания станка

- Каталог запчастей

- Упаковка станка и узлов в деревянный ящик 1000/1200/1500/2000/3000/4000/5000 mm

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Отзывы о ZMM CU1000/1500:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

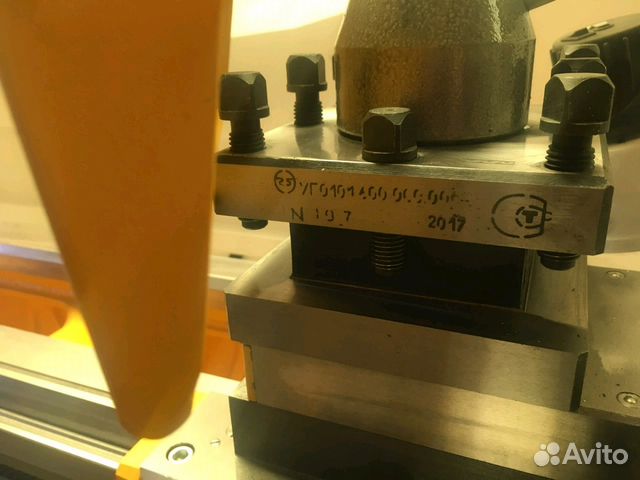

Токарный станок SV-18RA, РМЦ-1400, конусная линейка, цанги в г Санкт-Петербург | Объявления

В наличии: Фрезерный станок: 6Т82Г-1(1989г),. Долбёжный станок 7А420. Пресс гидравлический PYE-25, усилие 25 тн. ГДР. Пресс с нижним приводом РАД-40, ПОЛЬША. Резьбонакатной ст. ZL-100, ГДР (1940кг.). Пресс кривошипный КД-1426, ус.40 тн. Пресс кривошипный КД-2114, ус. 2,5тн. Пресс винтовой ручной. Гильотина НА-3218 (6,3*3200) мм. Гильотина мех. Н-3314(2,5*1600). Гильотина мех. 1*1100. Ножовка по металлу 8725. Универсально-заточной станок 3Д642Е. Токарный станок SV-18RA, Чехословакия, РМЦ-1400. Конусная линейка, з\ч патрон 200, цанги. Токарный станок 16К20. К-т шестерёнок станка 16К20. Токарный станок 16У03П. Токарный станок 1И611П. Тумбы станочные. Микрометры-скобы (от 100 — 750 мм.). Ножи для гильотинны PELS 10*2500, ГДР (870*90*23, от Ц до Ц 24,5 4отв д. 24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы).

Тумбы станочные. Микрометры-скобы (от 100 — 750 мм.). Ножи для гильотинны PELS 10*2500, ГДР (870*90*23, от Ц до Ц 24,5 4отв д. 24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы). Ролики резьбонакатные пос. д. 54. Столы глобусные. Люнеты. Плиты подштамповые (600*400*60, 280*420.). Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

Ролики резьбонакатные пос. д. 54. Столы глобусные. Люнеты. Плиты подштамповые (600*400*60, 280*420.). Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

Адрес:

Россия, г Санкт-Петербург

Показать карту ↓

ПРОДАМ: Гильотина НД-3314(2, 5*1600), НА-3218(6, 3*3200).

В наличии: Фрезерный станок: 6Т82Г-1(1989г),. Долбёжный станок 7А420. Пресс гидравлический PYE-25, усилие 25 тн. ГДР. Пресс с нижним приводом РАД-40, ПОЛЬША. Резьбонакатной ст. ZL-100, ГДР (1940кг.). Пресс кривошипный КД-1426, ус.40 тн. Пресс кривошипный КД-2114, ус. 2,5тн. Пресс винтовой ручной. Гильотина НА-3218 (6,3*3200) мм. Гильотина мех. Н-3314(2,5*1600). Гильотина мех. 1*1100. Ножовка по металлу 8725. Универсально-заточной станок 3Д642Е. Токарный станок SV-18RA, Чехословакия, РМЦ-1400. Конусная линейка, з\ч патрон 200, цанги. Токарный станок 16К20. К-т шестерёнок станка 16К20. Токарный станок 16У03П. Токарный станок 1И611П. Тумбы станочные. Микрометры-скобы (от 100 — 750 мм.). Ножи для гильотинны PELS 10*2500, ГДР (870*90*23, от Ц до Ц 24,5 4отв д. 24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы).

Микрометры-скобы (от 100 — 750 мм.). Ножи для гильотинны PELS 10*2500, ГДР (870*90*23, от Ц до Ц 24,5 4отв д. 24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы). Ролики резьбонакатные пос. д. 54. Столы глобусные. Люнеты. Плиты подштамповые (600*400*60, 280*420.). Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

Ролики резьбонакатные пос. д. 54. Столы глобусные. Люнеты. Плиты подштамповые (600*400*60, 280*420.). Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

Попович Геннадий · ООО Ресурс · 2 октября · Россия · г Санкт-Петербург

ПРОДАМ: Пресс с нижним приводом РАД-40, ус.40 тн. ПОЛЬША.

В наличии: Фрезерный станок: 6Т82Г-1(1989г),. Долбёжный станок 7А420. Пресс гидравлический PYE-25, усилие 25 тн. ГДР. Пресс с нижним приводом РАД-40, ПОЛЬША. Резьбонакатной ст. ZL-100, ГДР (1940кг.). Пресс кривошипный КД-2114, ус. 2,5тн. Пресс винтовой ручной. Гильотина НА-3218 (6,3*3200) мм. Гильотина мех. Н-3314(2,5*1600). Гильотина мех. 1*1100. Ножовка по металлу 8725. Универсально-заточной станок 3Д642Е. Токарный станок SV-18RA, Чехословакия, РМЦ-1400. Конусная линейка, з\ч патрон 200, цанги. К-т шестерёнок станка 16К20. Токарный станок 16У03П. Токарный станок 1И611П. Заточной станок 3Д642Е (оснастка). Тумбы станочные. Микрометры-скобы (от 100 — 750 мм. ). Ножи для гильотинны PELS 10*2500, ГДР (870*90*23, от Ц до Ц 24,5 4отв д. 24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы). Ролики резьбонакатные пос.

). Ножи для гильотинны PELS 10*2500, ГДР (870*90*23, от Ц до Ц 24,5 4отв д. 24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы). Ролики резьбонакатные пос. д. 54. Столы глобусные. Люнеты. Плиты подштамповые (800*620*100 с вырезом, 370*240, 350*220, 280*420, 600*400). Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

д. 54. Столы глобусные. Люнеты. Плиты подштамповые (800*620*100 с вырезом, 370*240, 350*220, 280*420, 600*400). Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

Попович Геннадий · ООО Ресурс · 2 октября · Россия · г Санкт-Петербург

ПРОДАМ: Горизонтально-фрезерный станок 6Т82Г-1, 1989 г.

В наличии: Фрезерный станок: 6Т82Г-1(1989г),. Долбёжный станок 7А420. Пресс с нижним приводом РАД-40, ПОЛЬША. Резьбонакатной ст. ZL-100, ГДР (1940кг.). Пресс винтовой ручной. Гильотина НА-3218 (6,3*3200) мм. Гильотина мех. Н-3314(2,5*1600). Гильотина мех. 1*1100. Ножовка по металлу 8725. Универсально-заточной станок 3Д642Е. Токарный станок SV-18RA, Чехословакия, РМЦ-1400. Конусная линейка, з\ч патрон 200, цанги. К-т шестерёнок станка 16К20. Токарный станок 16У03П. Токарный станок 1И611П. Заточной станок 3Д642Е (оснастка). Тумбы станочные. Микрометры-скобы (от 100 — 750 мм.). Ножи для гильотинны PELS 10*2500, ГДР (870*90*23, от Ц до Ц 24,5 4отв д. 24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы). Ролики резьбонакатные пос. д. 54. Столы глобусные. Люнеты. Плиты подштамповые (800*620*100 с вырезом, 370*240, 350*220, 280*420, 600*400).

24 мм). Ножи гильотинные (1080*70*18*4 отв.15 мм.-12шт.) (425*60*23*3 отв. 12 мм.-7шт.) (540*60*22*4 отв.*15 мм.-8шт.) (540*55*14,5*4 отв-15 мм.-8шт.) (590*56*20 на Н-3118(6,3*2000). Ножи гильотины 6,3*3200- L-800 мм/ 4отв./18мм. Ширина 75 мм. 8шт. толщина 25 мм. Зад. бабка 16Б16КП. Крышка боковая (силумин) 16Б16КП. Гидростанции. Гидроцилиндры поворотной балки листогиба ИВ-2144П. Компрессор СО-243, раб. Р-6 Мпа. 1996 г. (Вильнюс). Гидростанция на разрывную машину Р-50. Сепаратор и гидростанция «HECKERT». Сейф насыпной Ш-700мм.*В-900мм.*Г-570мм. Направляющие (на пресс 40тн.). Эл.двигатель швейной машины. Эл. двигатель асинхроный 2,2 кВт.2850 об\мин. К-т плит на гидропресс ПА-6332. Вал поперечный с эксцентриком L-998мм.д.75 мм. (на пресс 40тн.). Весы крановые (10тн.). Весы электронные ЛАДОГА СВП-1000-10. Весы торговые на прилавок. Штанга прутковая регулируемая с грузодержателем (на токарные автоматы). Ролики резьбонакатные пос. д. 54. Столы глобусные. Люнеты. Плиты подштамповые (800*620*100 с вырезом, 370*240, 350*220, 280*420, 600*400). Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

Патроны ток.315-4х кул. 500-4х кул. (2 б\у). План\шайба д. 630 мм. УДГ-250. Серьги 6Р82. Фторопласт.

Попович Геннадий · ООО Ресурс · 2 октября · Россия · г Санкт-Петербург

ПРОДАМ: Станки: долбежные строгальные протяжные ленточнопильные резьбонакатные отрезные трубогибочные

Станок долбежный 7410

Станок долбежный 7417

Станок долбежный 7430

Станок долбежный 7А420М

Станок долбежный 7М430

Станок долбежный 7Д450

Станок долбежный HOV63 TOS

Станок долбежный МС723

Станок рейкодолбежный ЕЗ9В

Станок рейкодолбежный КСЗ-Р80

Станок продольно-строгальный 7210

Станок продольно-строгальный 7Б210Г-44

Станок продольно-строгальный со шлифовальной головкой 7110

Станок продольно-строгальный 7112

Станок продольно-строгальный 7212

Станок продольно-строгальный 7216Г

Станок продольно-строгальный 7А116

Станок продольно-строгальный 7231А

Станок продольно-строгальный 7А256

Станок поперечно-строгальный 7Б35

Станок поперечно-строгальный 7М36

Станок кромкострогальный 7808

Станок кромкострогальный HHP12

Станок горизонтально-протяжной 7Б56

Станок горизонтально-протяжной 7Б55

Станок горизонтально-протяжной 7Б520

Станок горизонтально-протяжной 7Б57

Станок горизонтально-протяжной 7А545

Станок горизонтально-протяжной 7534

Станок горизонтально-протяжной 7А534

Станок горизонтально-протяжной 7Б569

Станок вертикально-протяжной 7Б65

Станок п/а ленточнопильный BS3SA

Автомат ленточнопильный Bomar STG440

Автомат ленточнопильный STG440

Автомат резьбонакатной РНП1

Станок резьбонакатной UPW12,5

Станок резьбонакатной UPW25

Станок резьбонакатной UPWS31. 5

5

Станок резьбонакатной GWR80

Станок резьбонакатной А2528

Станок резьбонакатной А9518

Станок резьбонакатной А9521

Станок резьбонакатной 5А993

Ролики к резьбонакатному А9518

Станок правильно-отрезной RAVIAL-8

Станок правильно-отрезной И6122

Станок правильно-отрезной И6118

Автомат отрезной BEHRINGER VMS400

Станок абразивно-отрезной 8Г240

Станок трубогибочный ГСТМ21

Станок трубогибочный ИВ3429

Станок трубогибочный ИА3528 (с оснасткой)

Станок трубогибочный ИА3432 (с оснасткой)

Трубогиб-профилегиб THL4 (Япония)

Трубогиб для нефтяной трубы

Оснастка к трубогибам

Крупин Александр · ООО Uralstanko · Вчера · Россия · Пермский край

ПРОДАМ: 16К20 16К25 РМЦ-1, 5м 1М63 РМЦ-2, 8м 16К40Ф101 165 РМЦ-2, 8м 1М65 РМЦ-5м 1М65 РМЦ-3м 165 РМЦ-1м 165 РМЦ-1, 5м

Станок токарно-винторезный 16Б16

Станок токарно-винторезный УТ16

Станок токарно-винторезный 16К20

Станок токарно-винторезный 16К25 РМЦ-1,5м

Станок токарно-винторезный ФТ11 РМЦ-1,5м

Станок токарно-винторезный SV18 TOS

Станок токарно-винторезный ТС70

Станок токарно-винторезный ТС75

Станок токарно-винторезный 1М63 РМЦ-1,5м

Станок токарно-винторезный 1М63 РМЦ-2,8м

Станок токарно-винторезный РТ2506 РМЦ-2,8м

Станок токарно-винторезный РТ2501 РМЦ-8м

Станок токарно-винторезный 16К40Ф101

Станок токарно-винторезный 165 РМЦ-2,8м

Станок токарно-винторезный 1М65 РМЦ-5м

Станок токарно-винторезный 1М65 РМЦ-3м

Станок токарно-винторезный 165 РМЦ-5м

Станок токарно-винторезный SNA1000х5000

Станок токарно-винторезный 1М65 РМЦ-8м

Станок токарно-винторезный 166 РМЦ-6,8м

Станок токарно-винторезный РТ539

Станок токарно-винторезный РТ648 РМЦ-6,7м

Станок токарно-винторезный 165 РМЦ-1м

Станок токарно-винторезный 165 РМЦ-1,5м

Станок токарно-винторезный CW6163 (аналог 1М63 РМЦ-3м)

Крупин Александр · ООО Uralstanko · Вчера · Россия · Пермский край

ПРОДАМ: КЖ16123 РМЦ-8м 1А660 РМЦ-6, 3 м КЖ16177 РМЦ-3900 РТ14 РМЦ-6м SKODA РМЦ-6м 1А665 РМЦ-8м 1680 РМЦ-10м 1А667П2 РМЦ-10м

Тяжёлый токарный станок КЖ1603 РМЦ-12м

Тяжелый токарный станок КЖ16123 РМЦ-8м

Тяжелый токарный станок 1А660 РМЦ-6,3 м

Тяжелый токарный станок КЖ16177 РМЦ-3900

Тяжелый токарный станок РТ14 РМЦ-6м

Тяжелый токарный станок РТ711Ф3 РМЦ-8м

Тяжелый токарный станок SUT160 РМЦ-7,5 м

Тяжелый токарный станок SKODA РМЦ-6м

Тяжелый токарный станок 1А665 РМЦ-8м

Тяжелый токарный станок 1680 РМЦ-10м

Тяжелый токарный станок 1А667П2 РМЦ-10м

Тяжелый токарный станок КЖ16137 РМЦ-10м

Тяжелый токарный станок 1А667 РМЦ-10м

Тяжелый токарный станок 1А675 РМЦ-12м

Тяжелый токарный станок 1А670 РМЦ-16м

Тяжелый токарный станок WAGNER DORTMUND РМЦ-12м

Тяжелый токарный станок NILES1400×10000

Станок токарный CU1000×5000

Станок токарный SU100 SKODA РМЦ-8м

Станок токарный NILES РМЦ-10м

Станок токарный NILES (2000×3500мм)

Крупин Александр · ООО Uralstanko · Вчера · Россия · Пермский край

ПРОДАМ: Муфта УВ3132, УВ3135, УВ3138, УВ3141, УВ3144, УВ-3146.

Запасные части

Запасные части

Муфта для гильотины. Муфта для пресса. Муфта-тормоз УВ-3135, УВ-3132, УВ-3138, УВ-3141, УВ-3144. Муфта для гильотин НК3418, НК3416, НБ3118, НА3218, НА3121, НВ3222; НА3222; НБ3221 и т. д. Тормозная муфта для пресса КД-2122, КД-2124, КД-2126, КД-2328 и т. д. Муфта для 25 тн, 40 тн, и 63 тн прессов. Фрикционные накладки для муфты-тормоз. Отгрузка со склада ООО «УЦТР». Сухари для муфты. Накладки фрикционные секторные, сектор фрикционный и кольца, вкладыши фрикционные для кузнечно-прессового оборудования. Ферродо, ретинакс. Фрикционная многодисковая тормозная муфта. Комплект накладок для муфты. Ремкомплект для муфт. Манжеты на муфты, РТИ. Изготовление пружин для муфты-тормоз УВ3132-00А-405, УВ3138-00А-405, УВ3146-00А-405. Отгрузка по России и в Казахстан. Грузим в Белгород, Хабаровск, Екатеринбург, Южно-Сахалинск, Новый Уренгой, Якутск, Уссурийск, Москва, Самара, Омск, Казань, Челябинск, Ростов-на-Дону, Уфа, Волгоград, Красноярск, Краснодар, Барнаул, Владивосток, Иркутск, Тюмень, Кемерово, Дальний Восток, Астрахань, Архангельск, Улан-Удэ, Мурманск, Чита, Сургут, Комсомольск-на-Амуре, Якутск, Благовещенск, Норильск, Магадан, Ухта, Ставрополь, Тюмень

Уцтр Андрей · ООО «УЦТР» · 19 сентября · Россия · Свердловская обл

Заказать универсальные токарные станки CU 582 и CU 662

| ОСНОВНЫЕ ПАРАМЕТРЫ | |||

| Модель | — | CU582 | CU662 |

| Высота центров | мм | 290 | 330 |

| Диаметр обработки над станиной | мм | 580 | 660 |

| Диаметр обработки над суппортом | мм | 380 | 470 |

| Диаметр обработки в выемке в станине | мм | 770 | 850 |

| Ширина направляющих | мм | 400 | |

| Расстояние между центрами | мм | 1000, 1500, 2000, 3000, 4000, 5000, 6000 | |

| Прутковый материал | мм | 70; 78; (102) | 70; 78; (102) |

| ШПИНДЕЛЬ | |||

| Передний конец DIN 55027 | № | 8 (11) | 8 (11) |

| Диаметр отверстия в шпинделе | мм | 72; 80; (104) | 72; 80; (104) |

| Внутренний конус шпинделя | Метрич | 80 (120) | 80 (120) |

| ПОДАЧИ | |||

| Количество подач | шт | 144 | |

| Диапазон продольных подач | мм/об | 0,039 — 24 | |

| Диапазон поперечных подач | мм/об | 0,0195 — 12 | |

| РЕЗЦЕДЕРЖАТЕЛЬ | |||

| Размер резца | мм | 25х25 | |

| РЕЗЬБЫ | |||

| Количество резьб | шт | 288 (72×4) | |

| Метрические | мм | 0,5-240 | |

| Дюймовые | Tpi | 60-0,125 | |

| Модульные | М | 0,125-60 | |

| Диаметральные | DP | 240-0,5 | |

| СУППОРТ | |||

| Ход поперечных салазок | мм | 320 | 360 |

| Ход верхних салазок | мм | 140 | |

| ЗАДНЯЯ БАБКА | |||

| Диаметр пиноли | мм | 75 | 90 |

| Конус пиноли | МК | 5 | |

| Ход пиноли | мм | 250 | 240 |

| ПРИВОД | |||

| Число скоростей главного привода | шт | 16 | |

| Диапазон оборотов | об/мин | 11. 2-2000 2-2000 | |

| Мощность главного двигателя | кВт | 7,5 (11-опция) | |

| Мощность двигателя быстрого хода | кВт | 0,55 | |

| Мощность насоса охлаждения | кВт | 0,09 | |

| Мощность двигателя насоса для смазки | кВт | 0,18 | |

| ВЕС | |||

| Для РМЦ 1000 | кг | 3000 | 3120 |

| Для РМЦ 1500 | кг | 3240 | 3360 |

| Для РМЦ 2000 | кг | 3480 | 3600 |

| Для РМЦ 3000 | кг | 4150 | 4370 |

| Для РМЦ 4000 | кг | 4720 | 4840 |

| Для РМЦ 5000 | кг | 5330 | 5450 |

| Для РМЦ 6000 | кг | 5830 | 5950 |

| ГАБАРИТЫ | |||

| Длина для РМЦ 1000, 1500, 2000, 3000, 4000, 5000, 6000 | мм | 2550, 3050, 3550, 4550, 5550, 6550, 7550 | |

| Ширина | мм | 1270 | 1330 |

| Высота | мм | 1520 | 1560 |

Стандартная комплектация

Главный двигатель 7. 5кВт (11 для CU 662),

5кВт (11 для CU 662),

Электро оборудование

Охладительная система с помпой

Освещение

Быстрый ход

ГАП

Фланец 250 мм

Задний щит по длине станка

Защита патрона

Защита резцедержателя

Комплект ремней

Сменные зубчатые колеса

Болты и подставки для нивелирования

Упорный центр шпинделя

Переходная втулка шпинделя

4-х позиционный резцедержатель

Быстрозатягивающаяся задняя бабка

Ящик для принадлежностей

Упакован на поддоне, накрытый полиэтиленом

Руководство на русском языке

Стандартный цвет.

Похожие товары

Универсальные токарные станки CU 500MT, CU 630, CU 730

27720

Диаметр обработки над станиной 500-630-730мм.

Диаметр обработки над суппортом 300-430-500мм.

Диаметр отверстия в шпинделе 103мм.

Универсальные токарные станки CU 822, CU 922 и CU 1022

Диаметр обработки над станиной 830-1030мм.

Диаметр обработки над суппортом 560-760мм.

Диаметр отверстия в шпинделе 113-133-153мм.

Универсальный токарный станок CU 1532

Диаметр обработки над станиной 1532мм.

Диаметр обработки над суппортом 1210мм.

Диаметр отверстия в шпинделе 113-133-153мм.

Jones об изготовлении конусного крепления

Jones об изготовлении конусного крепления

Инструменты для моего токарного станка TaigЧасть коллекция «Делаем вещи» по T HE U НИВЕРСИТИ |

Версия 1

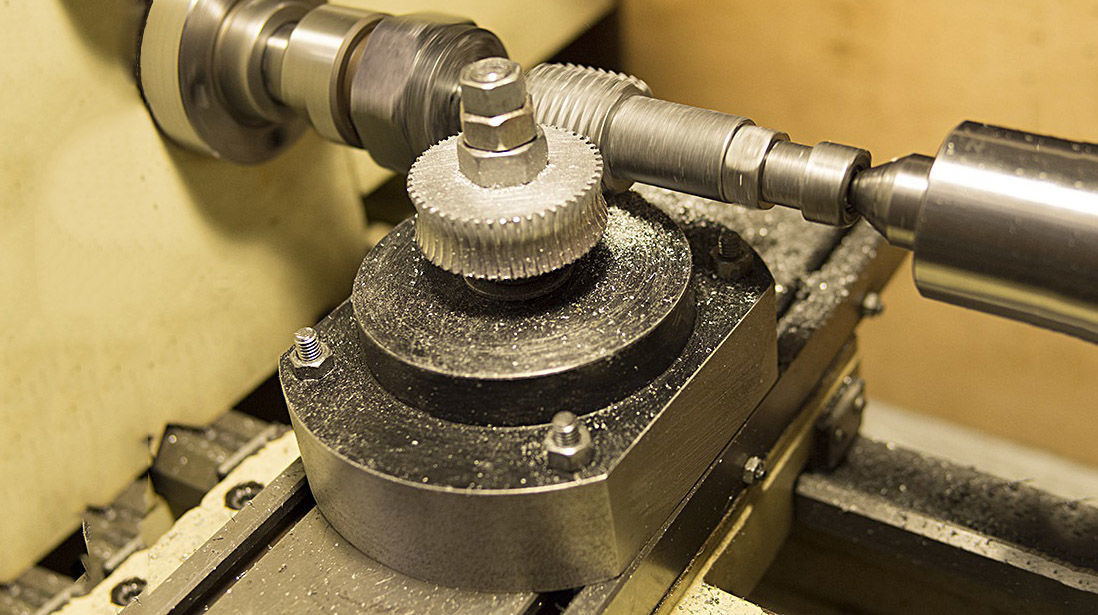

Классическое конусное приспособление для токарного станка включает в себя направляющую, установленную за

токарная станина. Чтобы повернуть конус, поперечный суппорт отсоединяется от его направляющей.

винт и соединен с башмаком, который едет по направляющей на конической насадке.

Эта направляющая наклонена к станине токарного станка под желаемым углом конуса, инструмент

отрегулированы так, чтобы заготовка соответствовала одному концу конуса, а затем каретка

загоняется по длине конуса.

Чтобы сделать коническое крепление, я сначала построил пару стержней, которые могли бы зажимать

к станине станка. Я использовал квадратные алюминиевые стержни 1/2 дюйма с зажимными башмаками.

изготовлен из экструдированного алюминиевого профиля 3/4 дюйма, который плотно прилегает к стержням.

Башмак, который перемещается на задней части станины, постоянно закреплен на станине.

стержень запрессованным штифтом и винтом. Этот зажим держится параллельно стержню

с проставкой 1/8″.

Передний зажим может свободно вращаться на монтажном штифте, но имеет накидную гайку.

(обжимная гайка), вбитая в него, который сопрягается с колпачковым винтом через отверстие в

бар. Чтобы установить прижимную планку на станине токарного станка, задний башмак вставляется в зацепление, затем

передний башмак повернулся до того, как был вставлен крепежный винт

и затянул.

После того, как стержни были готовы, я установил их оба на токарный станок и разметил

контрольная линия на вершинах прутков параллельна станине токарного станка.

Я решил обойтись без сложности отключения поперечного суппорта.

ходовой винт. Поперечный суппорт Taig можно отсоединить от винта, но это не так.

легкий. Вместо этого я решил сделать конусную токарную обработку на двуручном токарном станке.

операции, используя одну руку, чтобы вести каретку по пути, используя

другой рукой, чтобы отступить поперечное скольжение. Это означает, что конусное крепление

просто блокирует любое движение каретки, которое могло бы врезаться слишком глубоко в

заготовка.

Чтобы вырезать конус, я зажимаю два монтажных стержня на станине станка на максимальном расстоянии друг от друга.

Я могу, а затем использовать С-образные зажимы, чтобы зажать линейку от моего комбинированного квадрата к

бары. Чтобы установить угол, я измеряю расстояние между стержнями, а затем

умножьте это на тангенс нужного угла. Один конец линейки установлен

Один конец линейки установлен

на моей размеченной опорной линии. Другой конец смещен от размеченной линии

на тангенс, умноженный на расстояние между стержнями.

Я сделал толкатель для каретки из двух кусков горячекатаного стального прутка.

Нижняя часть входит в Т-образный паз, а верхняя часть зажимается над ним.

На дальнем конце стальной штифт диаметром 1/4 дюйма проходит через оба стержня против линейки.

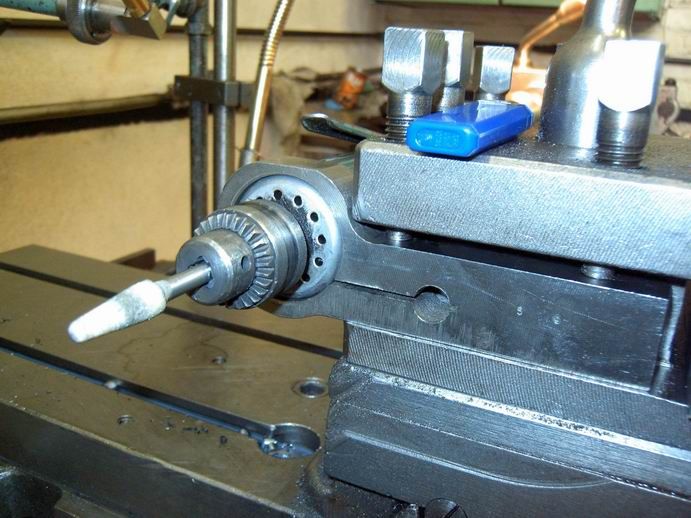

Чтобы настроить точение конуса, я делаю следующее:

- Установите острие инструмента напротив начальной точки конуса. В

фото, я настраиваю конус на 15° на задней части

часть инструмента для установки передней бабки. Он уже просверлен и нарезан

дышло, которое я буду использовать, чтобы установить его. - Установите толкатель на место так, чтобы штифт толкателя плотно прилегал к

линейки и затяните ее зажимные винты.

Чтобы повернуть конус, выполните следующие действия:

- Сделайте серию торцевых надрезов, перемещая поперечный салазок до упора

линейку, затем отступить и продвинуть каретку для следующего разреза.

В результате получится ряд небольших ступенек по всей длине лестницы.

конусность с размером шага, определяемым тем, насколько далеко вы продвинули каретку для

каждый разрез лица. - Верните инструмент в начальную точку конуса и медленно продвигайтесь вперед

каретку, ослабляя поперечный салазок. Пусть правитель толкает

поперечное скольжение назад к вам.

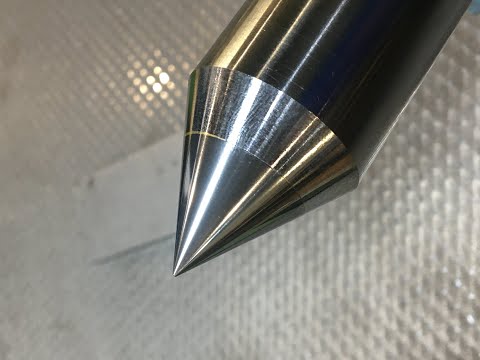

На фото показан конус 15°, который я вырезал сразу после окончательной обработки.

режущий проход. Я режу довольно твердую сталь, поэтому использую твердосплавный напай.

резак. В этом случае вся стружка от последнего прохода балансируется на фрезе.

фото — это смесь смазочно-охлаждающей жидкости и очень мелких зернистых кусочков стали.

потому что последний проход я делал очень медленно, чтобы хорошо закончить

совместить с конусом шпинделя токарного станка.

Эта установка работала очень хорошо. До сих пор основное использование, которое у меня было, это

поверните конусы на 15 ° на инструменте, который соответствует конусу шпинделя токарного станка, но я

использовал его три раза:

- Для остановки глубины шпинделя.

- Для изготовления центра шпинделя.

- Чтобы сделать резак для мух.

Все эти инструменты нашли значительное применение

Я уверен, что смогу использовать этот метод для точного поворота

о любой конусности менее 30°. Мой опыт поворота

Конус 30° в центре шпинделя убедил меня, что это близко к

предел для конусов, которые я мог бы повернуть с этой установкой.

Я описал большую часть материала выше в

Размещение от 31 мая 2017 г. на сайте Ника Картера.

Блог о токарных и фрезерных станках Taig

Версия 2

После использования конусной насадки несколько раз, я решил ее усовершенствовать. я

сделал новый такт длиннее первого, чтобы улучшить мою способность делать

крутые конусы, но что более важно, я добавил пару штифтов для справки

точки для установки тейперов. Для булавок я разрезал

Для булавок я разрезал

хвостовик сломанного карбид-вольфрамового микросверла. Хвостовик сверла был

1/8 дюйма в диаметре и около 1 дюйма в длину, достаточной длины, чтобы сделать две булавки.

Как разрезать кусок карбида вольфрама? С дешевой алмазной огранкой

диск. Я вставил оправку, которая шла с диском, в цангу токарного станка, драпировал

станину токарного станка с бумажным полотенцем, чтобы собрать мусор (смесь карбида вольфрама

и алмазной пыли), зажал кусок карбида вольфрама в оправке,

а затем использовал поперечную подачу, чтобы медленно подать его в отрезной диск. Простой.

Плохая сторона этого подхода заключается в том, что оправка, поставляемая вместе со сваей,

отрезных дисков не могли хорошо удерживать диск по центру, поэтому он только отрезал

в течение доли каждого оборота.

В любом случае, после резки лицевой стороной отрезного диска легко

отполируйте отрезанный конец так же, как вы затачиваете твердосплавный инструмент на токарном станке.

Когда закончите, выбросьте загрязненную алмазами и карбидом бумажную салфетку, смажьте

токарная станина и поперечный салазок, затем протрите их новым бумажным полотенцем

перед повторной смазкой.

На фото видно, что я просверлил отверстия для штифтов по центру линий.

размечены параллельно станине токарного станка. Я закрепил чертилку на каретке токарного станка

чтобы эти линии были точно параллельны кровати, затем проткните их по центру

осторожно. Я использовал микроскоп

(на обзорном фото видно, что линза торчит сверху вниз) для корректировки

удар по центру, чтобы он был близок к тому месту, где он должен быть, затем использовал

микродрель, чтобы сделать короткие направляющие отверстия. Несмотря на все мое тщательное планирование,

отверстия оказались на расстоянии около 0,01 дюйма друг от друга относительно токарного станка

центральная линия.

Фотографии здесь были сделаны через мой микроскоп с использованием ручного

камера айпада. Микроскоп имеет измерительную шкалу сетки с шагом 0,001 дюйма.

градуировки, и я повернул шкалу так, чтобы она была перпендикулярна оси

токарный станок. Обратите внимание, что изображения микроскопа перевернуты: ноль на

шкала находится на внешней стороне (вдали от центральной линии станка), а

изображения показывают кривую внешней стороны верхней части каждого штифта.

Для этих фотографий микроскоп был установлен на каретке токарного станка,

и помимо перемещения каретки, чтобы посмотреть на две булавки, микроскоп

не был тронут. Измерения были вполне воспроизводимыми. Перемещение каретки

назад и вперед между штифтами не изменило относительное положение

масштаб. Это означает, что шкала микроскопа точно такая же.

положение относительно оси токарного станка на обеих фотографиях. я тоже проверил

что снятие прутка с токарного станка и его повторное зажимание не изменило

читал до тех пор, пока он был зажат крепко.

Как видите, штифты теперь находятся в пределах 0,001 дюйма друг от друга относительно

осевая линия токарного станка.

Как я получил два штифта в пределах 0,001 дюйма друг от друга после сверления отверстий

которые были отклонены примерно на 0,01 дюйма?

молоток и длинный, но очень тонкий пробойник, чтобы обжать алюминий по бокам

каждого штифта, подталкивая его к правильному выравниванию. Вы можете видеть гладкую

Вы можете видеть гладкую

фон за пределами правой булавки, а фон за пределами

левая булавка полна расфокусированных блесток. Это ямочки, сделанные

удар.

Углубления, сделанные для установки правого штифта, находились на другой стороне.

булавки и видны как блестки вокруг основания булавки в

косые виды в верхней части этого раздела.

Потребовалось немало ударов молотком, чтобы вставить штифты в

выравнивание, но ни один удар молотком не пришелся по самим штифтам. Целиком

процесс включает в себя деформацию алюминия вокруг штифтов, чтобы центрировать

их.

Использование

Чтобы настроить поворот конуса, сначала грубо установите заднюю бабку и поперечный суппорт.

где она будет идти и выяснить, где прикрепить бары, где они будут

разрешить достаточное количество поездок в карете. В этом случае правая полоса заканчивается

самые жесткие ограничения, просто помещающиеся между задней бабкой и

перевозка. Я поставил левую планку за патрон, чтобы сделать новую

Я поставил левую планку за патрон, чтобы сделать новую

установочные штифты на расстоянии ровно 5 дюймов друг от друга, центр к центру, затем затянул

зажимы.

Сделав это, я установил конусность с помощью штангенциркуля. мне пришлось отступить

заднюю бабку для этого. В этом случае я хотел конусность 15° для еще

другое устройство, подходящее к моему токарному шпинделю, и с 5-дюймовым

между моими штифтами выравнивания, вот необходимая математика:

5×sin(15°)=1,553 (округлено)

Я установил суппорт на 1,553 дюйма.

и заблокировал затвор. Левым концом линейки от моего квадрата

слегка прижатый к левому стержню, я вытолкнул правый конец, используя внутреннюю часть

губок штангенциркуля до тех пор, пока другая внутренняя губка не будет плотно прилегать к выравниванию

штифт, используя губку штангенциркуля, чтобы штангенциркуль находился под прямым углом к линейке.

Убедившись, что левый конец линейки все еще плотно прилегает к

его штифт, я затянул этот зажим, а затем зажал правый конец.

В этот момент я смазал мертвую точку, вернул заднюю бабку на место,

и установил толкатель конической насадки на поперечный салазок. Фактически

поворот конуса ничем не отличался от первой версии, хотя и с использованием свежего

заточенное твердосплавное сверло давало гораздо более красивую стружку, чем моя предыдущая

усилия, как вы можете видеть на фото. (Как правило, если дешевый

напайная твердосплавная насадка имеет острую кромку только что из коробки, это случайность.)

Обработка конических поверхностей на токарном станке. Конические и цилиндрические поверхности Конические внешние и внутренние поверхности

В наличии!

Высокая производительность, удобство, простота управления и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии!

Защита от радиации при сварке и резке. Большой выбор.

Доставка по всей России!

Общие сведения о конусах

Коническая поверхность характеризуется следующими параметрами (рис. 4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности с диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α называется углом конуса.

4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности с диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α называется углом конуса.

Отношение К = (D — d)/l называется конусностью и обычно обозначается знаком деления (например, 1:20 или 1:50), а в некоторых случаях и десятичной дробью (например, 0,05 или 0,02).

Отношение Y = (D — d) / (2l) = tgα называется наклоном.

Методы обработки конических поверхностей

При обработке валов часто имеются конические переходы между поверхностями. Если длина конуса не превышает 50 мм, то его можно обрабатывать врезным широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной части. Фрезу сообщается боковое движение подачи.

Для уменьшения искривления образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо установить режущую кромку фрезы по оси вращения заготовки.

Следует иметь в виду, что при обработке конуса фрезой с режущей кромкой длиной более 15 мм могут возникать вибрации, уровень которых тем выше, чем больше длина заготовки, тем меньше его диаметр, тем меньше угол наклона конуса, чем ближе конус к середине заготовки, тем больше вылет резца и меньше прочность его крепления. В результате вибраций на обработанной поверхности появляются следы и ухудшается ее качество. При обработке жестких деталей широким резцом вибрации могут отсутствовать, но в то же время резец может смещаться под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол резания. склонность. (Смещение фрезы зависит от режима обработки и направления подачи.)

Конические поверхности с большими уклонами можно обрабатывать, поворачивая верхний салазок суппорта с резцедержателем (рис.4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача фрезы осуществляется вручную (рукояткой перемещения верхних салазок), что является недостатком данного способа, так как неравномерность ручной подачи приводит к увеличению шероховатости обрабатываемой поверхности. Таким способом обрабатываются конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Таким способом обрабатываются конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Коническая поверхность большой длины с углом α = 8…10° может обрабатываться при смещении задней бабки (рис.4.33)

L(D-d)/(2l),

где L — расстояние между центрами; Д — больший диаметр; д — меньший диаметр; l — расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торец опорной плиты со стороны маховика, и риску на торце задней бабки Корпус. Деление шкалы обычно составляет 1 мм. При отсутствии шкалы на опорной плите перемещение задней бабки отсчитывают по линейке, прикрепленной к опорной плите.

Для обеспечения одинаковой конусности партии обрабатываемых таким образом деталей необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центральных отверстий заготовок, рекомендуется предварительно обработать конические поверхности, затем выправить центровые отверстия и затем произвести чистовую доводку. Для уменьшения разбивки центровых отверстий и износа центров последние целесообразно выполнять с закругленными вершинами.

Для уменьшения разбивки центровых отверстий и износа центров последние целесообразно выполнять с закругленными вершинами.

Обработка конусообразных поверхностей с применением копировальных аппаратов достаточно распространена. К станине станка (рис. 4.34, а) прикреплена пластина 7 с направляющей линейкой 6, по которой перемещается ползунок 4, соединенный с опорой 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения опоры в поперечном направлении, необходимо отсоединить винт поперечного перемещения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от направляющей линейки 6. Поперечное перемещение зависит от угла поворота направляющей линейки 6 вокруг оси вращения 5. Угол поворота линейку определяют делениями на пластине 7, фиксируя линейку болтами 8. Перемещение подачи резца на глубину резания осуществляется рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обработаны прямыми фрезами.

Способы обработки внутренних конических поверхностей

Обработку внутренней конической поверхности 4 заготовки (рис. 4.34, б) производят по копиру 2, установленному в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта установлено приспособление 1 с копировальным роликом 3 и остроконечной сквозной фрезой. При поперечном перемещении суппорта копирующий ролик 3 в соответствии с профилем копирующего 2 получает продольное перемещение, которое через устройство 1 передается на фрезу. Внутренние конические поверхности обработаны сверлами.

Для получения конического отверстия в твердом материале заготовку сначала предварительно обрабатывают (сверлят, растачивают), а затем окончательно (разворачивают). Развертку производят последовательно в наборе конических разверток. Диаметр предварительно просверливаемого отверстия на 0,5…1 мм меньше заходного диаметра развертки.

Если коническое отверстие требуется высокой точности, то перед развертыванием его обрабатывают коническим зенкером, для чего в твердом материале сверлят отверстие диаметром на 0,5 мм меньше диаметра конуса, а затем зенкером используется. Для уменьшения припуска на зенкование иногда применяют ступенчатые сверла разного диаметра.

Для уменьшения припуска на зенкование иногда применяют ступенчатые сверла разного диаметра.

Обработка центровых отверстий

В деталях типа валов часто выполняются центровые отверстия, которые используются для последующего точения и шлифования детали и для ее восстановления в процессе эксплуатации. Исходя из этого, выравнивание проводится особенно тщательно.

Центральные отверстия вала должны располагаться на одной оси и иметь одинаковые конические отверстия на обоих концах, независимо от диаметров концевых шеек вала. При несоблюдении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий.

Конструкции центрального отверстия показаны на рис. 4.35. Наибольшее распространение имеют центровые отверстия с углом конусности 60°. Иногда у тяжелых валов этот угол увеличивают до 75 или 90°. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях делают цилиндрические выточки диаметром d.

Для защиты от повреждений многоразовые центровые отверстия выполнены с предохранительной фаской под углом 120° (рис. 4.35, б).

Для обработки центровых отверстий в заготовках небольших размеров используйте различные методы. Заготовка фиксируется в самоцентрирующемся патроне, а в пиноль задней бабки вставляется сверлильный патрон с центрирующим инструментом. Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рис. 4.36, а), а затем однозубым (рис. 4.36, б) или многозубым (рис. 4.36, в) зенкером. Центровые отверстия диаметром 1,5…5 мм обрабатывают комбинированными сверлами без предохранительной фаски (рис. 4.36, г) и с предохранительной фаской (рис. 4.36, г).

Центральные отверстия обрабатываются вращающейся заготовкой; перемещение подачи центрирующего инструмента осуществляется вручную (от маховика задней бабки). Торец, в котором обрабатывается центральное отверстие, предварительно вырезается фрезой.

Требуемый размер центрального отверстия определяется выемкой центрирующего инструмента с помощью шкалы маховика задней бабки или шкалы пиноли. Для обеспечения совмещения центровых отверстий деталь предварительно размечают, а длинные детали во время совмещения подпирают люнетом.

Для обеспечения совмещения центровых отверстий деталь предварительно размечают, а длинные детали во время совмещения подпирают люнетом.

Центральные отверстия отмечены квадратом.

После разметки прорезается центральное отверстие. Если диаметр шейки вала не превышает 40 мм, то центральное отверстие можно пробить без предварительной разметки с помощью приспособления, показанного на рис. 4.37. Корпус 1 устройства устанавливают левой рукой на конец вала 3 и ударом молотка по кернеру 2 отмечают центр отверстия.

центральных отверстий были повреждены или неравномерно изношены, то их можно исправить фрезой. При этом верхняя каретка суппорта поворачивается на угол конусности.

Контроль конических поверхностей

Конусность наружных поверхностей измеряют шаблоном или универсальным угломером . Для более точных измерений применяют втулочные калибры (рис. 4.38), которыми проверяют не только угол конуса , но и его диаметры. На обрабатываемую поверхность конуса карандашом наносят две-три риски, затем на измеряемый конус надевают калибр-втулку, слегка надавливая на него и поворачивая вдоль оси. При правильно выполненном конусе все риски стираются, а торцевая конусная часть располагается между метками А и В.

При правильно выполненном конусе все риски стираются, а торцевая конусная часть располагается между метками А и В.

При измерении конических отверстий используется калибр-пробка. Правильность обработки конического отверстия определяется (как и в случае измерения наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если тонкослойная краска, нанесенная на пробковый калибр, будет стираться при малом диаметре, то угол конусности в детали большой, а если при большом диаметре — угол мал.

Обработку конических поверхностей на токарных станках производят разными способами: точением верхней части суппорта; смещение корпуса задней бабки; поворачивая коническую линейку; широкий резец. Применение того или иного метода зависит от длины конической поверхности и угла наклона конуса.

Обработка наружного конуса поворотом верхних салазок опоры целесообразна в тех случаях, когда необходимо получить большой угол наклона конуса при относительно небольшой его длине. Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхней опоры. Обработка наружного конуса методом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом наклона (3…5). Для этого корпус задней бабки смещают в поперечном направлении от осевой линии станка по направляющим основания передней бабки. Обрабатываемая заготовка закрепляется между центрами станка в приводном патроне струбциной. Сужение с помощью конической (копирующей) линейки, прикрепленной к задней части станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовка крепится в центрах или в трехкулачковом самоцентрирующемся патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает заготовки с конической поверхностью.

Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхней опоры. Обработка наружного конуса методом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом наклона (3…5). Для этого корпус задней бабки смещают в поперечном направлении от осевой линии станка по направляющим основания передней бабки. Обрабатываемая заготовка закрепляется между центрами станка в приводном патроне струбциной. Сужение с помощью конической (копирующей) линейки, прикрепленной к задней части станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовка крепится в центрах или в трехкулачковом самоцентрирующемся патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает заготовки с конической поверхностью.

Обработка наружного конуса широкой фрезой применяется, когда необходимо получить короткий конус (l

а) конусность К = (D — d) / l = 2tg

б) угол наклона конуса tg = (D — d) / (2l) = K / 2

c) уклон i = K / 2 = (D — d) / (2l) = tg

d) больший диаметр конуса D = Kl + d = 2ltg

e) меньший диаметр конуса d = D — K1 = D — 2ltg

е) длина конуса l = (D — d) K = (D — d) / 2tg

Обработка внутренних конических поверхностей на токарных станках также осуществляется различными способами: широкой фрезой, обтачивая верхнюю часть (салазки) суппорта, обтачивая коническую (копирующую) линейку. Внутренние конические поверхности длиной до 15 мм обрабатывают широкой фрезой, основную режущую кромку которой устанавливают под необходимым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот метод применяют, когда угол наклона конуса велик, и не предъявляются высокие требования к точности угла наклона конуса и шероховатости поверхности. Внутренние конусы длиной более 15 мм при любом угле наклона обрабатываются поворотом верхних салазок суппорта с помощью ручной подачи.

Внутренние конические поверхности длиной до 15 мм обрабатывают широкой фрезой, основную режущую кромку которой устанавливают под необходимым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот метод применяют, когда угол наклона конуса велик, и не предъявляются высокие требования к точности угла наклона конуса и шероховатости поверхности. Внутренние конусы длиной более 15 мм при любом угле наклона обрабатываются поворотом верхних салазок суппорта с помощью ручной подачи.

Конец обрабатываемой детали должен выступать из патрона не более чем на 2,0 — 2,5 диаметра заготовки. Основная режущая кромка фрезы устанавливается под нужным углом конусности с помощью шаблона или угломера. Можно заточить конус с поперечной и продольной подачей.

При выступании конуса заготовки из патрона более чем на 20 мм или длине режущей кромки фрезы более 15 мм возникают вибрации, которые делают невозможным обработку конуса. Поэтому этот метод используется ограниченно.

Помните! Длина срезаемой конусности широкими резцами не должна превышать 20 мм.

Вопросы

- Когда выпиливают конус широкими резцами?

- В чем недостаток обработки конусов широкими резцами?

- Почему конус заготовки не должен выступать из патрона более чем на 20 мм?

Для шлифования коротких наружных и внутренних конических поверхностей с углом наклона конуса α = 20° на токарном станке необходимо повернуть верхнюю часть суппорта относительно оси станка на угол α.

| |

При этом способе подачу можно производить вручную, вращая винтовую рукоятку верхней части суппорта, и только в самых современных токарных станках имеется механическая подача верхней части суппорта.

Если угол а задан, то верхнюю часть суппорта поворачивают с помощью делений, нанесенных обычно в градусах на диске поворотной части суппорта. Минуты должны быть установлены на глаз. Таким образом, чтобы повернуть верхнюю часть суппорта на 3°30′, нужно поставить нулевой ход примерно между 3 и 4°.

Недостатки точения конических поверхностей с поворотом верхней части суппорта:

- снижается производительность труда и ухудшается чистота обрабатываемой поверхности;

- конические поверхности относительно короткие, ограниченные длиной хода верхней части суппорта.

Вопросы

- Как должна быть установлена верхняя часть штангенциркуля, если угол наклона конусности а указан по чертежу с точностью до 1°?

- Как установить верхнюю часть штангенциркуля, если угол указан с точностью до 30′ (до 30 минут)?

- Перечислите недостатки точения конических поверхностей точением вершины суппорта.

Упражнения

- Настройка станка для точения конусной поверхности на угол 10°, 15°, 5°, 8°30′, 4°50′.

- Сделайте кернер, как показано ниже.

Технологическая карта на изготовление кернера

| Пусто | Ковка | |||||||||||

| Материал | Сталь U7 | |||||||||||

| П/п № | Последовательность обработки | | Инструменты | Оборудование и приспособления | ||||||||

| рабочий | маркировка и измерение | |||||||||||

| 1 | Вырезать заготовку с припуском | Настольная пила | Штангенциркуль, измерительная линейка | Слесарные тиски | ||||||||

| 2 | Подрезать торец по длине с припуском на центрирование | Подрезной нож | Суппорты | Токарный станок, трехкулачковый патрон | ||||||||

| 3 | Центр с одной стороны | Центровочное сверло | Суппорты | Токарный станок, сверлильный патрон | ||||||||

| 4 | Прокатить цилиндр на длину L— (l 1 + l 2) | Накатка | Суппорты | Патрон токарный трехкулачковый, центр | ||||||||

| 5 | Конус на длине l 1 отшлифовать под углом α, заостренный под углом 60° | Прямой изогнутый нож | Суппорты | |||||||||

| 6 | Обрезать конец с центрированием по длине l | Прямой изогнутый нож | Суппорты | Патрон токарный трехкулачковый | ||||||||

| 7 | Поверните конус бойка на длину l 2 | Прямой изогнутый нож | Суппорты | Патрон токарный трехкулачковый | ||||||||

| 8 | Закругление поворота бойка | Прямой изогнутый нож | Шаблон радиуса | Патрон токарный трехкулачковый | ||||||||

«Слесарное дело», Спиридонов И. Г.,

Г.,

Буфетов Г.П., Шахин В.Г. Копелевич

Конические отверстия с большим углом при вершине обрабатывают следующим образом: заготовку закрепляют в патроне передней бабки и для уменьшения припуска на растачивание отверстие обрабатывают сверлами разного диаметра. Сначала заготовку обрабатывают сверлом меньшего диаметра, затем сверлом среднего диаметра и, наконец, сверлом большого диаметра. Последовательность сверления детали под конус. Конические отверстия обычно растачивают точением верхней части…

При обработке конических поверхностей возможны следующие виды брака: неправильная конусность, отклонения размеров конуса, отклонения размеров диаметров оснований с правильной конусностью, непрямолинейность образующей конической поверхности . Неправильный конус возникает в основном из-за неточно установленной фрезы, неаккуратного вращения верхней части суппорта. Проверив перед началом работы установку корпуса задней бабки, верхней части суппорта, можно предотвратить такого рода. ..

..

В шестом и седьмом классах вас познакомили с различными работами, выполняемыми на токарном станке (например, токарная обработка наружных цилиндров, обрезка деталей, сверление). Многие детали, обрабатываемые на токарных станках, могут иметь наружную или внутреннюю коническую поверхность. Конические детали широко используются в машиностроении (например, сверлильный шпиндель, хвостовики сверл, центры токарных станков, отверстие пиноли задней бабки)….

Конические поверхности включают поверхности, образованные перемещением прямой образующей l по криволинейной направляющей T. Особенностью формирования конической поверхности является то, что

Рис. 95

Рис. 96

в этом случае одна точка образующей всегда неподвижна. Эта точка является вершиной конической поверхности (рис. 95, а). Классификатор конической поверхности включает вершину S и направляющую T, , где l «~ S; l «^ 9т.

Если образующие цилиндрической поверхности перпендикулярны плоскости проекции, то такая поверхность называется проекционной. На рис. 95, v показана горизонтально выступающая цилиндрическая поверхность.

На цилиндрических и конических поверхностях заданные точки наносятся с помощью проходящих через них образующих. Линии на поверхностях, такие как линия и на рис. 95, v или по горизонтали h на рис. 95, а, б, строятся по отдельным точкам, принадлежащим этим линиям.

Поверхности вращения

Поверхности вращения включают поверхности, образованные вращением линии l вокруг линии i, которая является осью вращения. Они могут быть линейными, например, конус или цилиндр вращения, и нелинейными или криволинейными, например, сфера. Определитель поверхности вращения включает образующую l и ось i.

Каждая точка генератора при вращении описывает окружность, плоскость которой перпендикулярна оси вращения. Такие окружности поверхности вращения называются параллелями. Самая большая из параллелей называется экватор. Equator.определяет горизонтальный контур поверхности, если i _ | _ P 1 .

Самая большая из параллелей называется экватор. Equator.определяет горизонтальный контур поверхности, если i _ | _ P 1 .

В данном случае параллелями являются горизонтальные линии этой поверхности.

Криволинейные поверхности вращения, возникающие в результате пересечения поверхности плоскостями, проходящими через ось вращения, называются меридианами. Все меридианы одной поверхности конгруэнтны. Фронтальный меридиан называется главным меридианом; он определяет фронтальный контур поверхности вращения. Меридиан профиля определяет контур профиля поверхности вращения.

Точку на криволинейных поверхностях вращения удобнее всего наносить с помощью параллелей поверхностей. На рис. 103 точка М построена на параллели h 4.

Поверхности вращения нашли самое широкое применение в технике. Они ограничивают поверхности большинства деталей машиностроения.

Коническая поверхность вращения образована вращением прямой i вокруг пересекающей ее прямой — оси i (рис. 104, а). Пункт M на поверхности строится с помощью образующей l и параллели h. Эту поверхность также называют конусом вращения или прямым круговым конусом.

104, а). Пункт M на поверхности строится с помощью образующей l и параллели h. Эту поверхность также называют конусом вращения или прямым круговым конусом.

Цилиндрическая поверхность вращения образована вращением прямой l вокруг параллельной оси i (рис. 104, б). Эту поверхность также называют цилиндром или прямым круговым цилиндром.

Сфера образована вращением окружности вокруг своего диаметра (рис. 104, в). Точка А на поверхности сферы принадлежит главному

Рис. 103

Рис. 104

меридиан f, точка V — экватор h, но точка M построена на вспомогательной параллели h».

Тор или его дуга образованы вращением вокруг окружности лежащий в плоскости окружности.Если ось расположена внутри образованной окружности, то такой тор называется замкнутым (рис. 105,а).Если ось вращения находится вне окружности, то такой тор называется открытым (рис. 105, б). Открытый тор также называют кольцом.

Открытый тор также называют кольцом.

Поверхности вращения могут быть образованы другими кривыми второго порядка. Эллипсоид вращения (рис. 106, а) образован вращением эллипса вокруг одной из его осей; параболоид вращения (рис. 106, б) — вращением параболы вокруг своей оси; однополостный гиперболоид вращения (рис. 106, в) образован вращением гиперболы вокруг мнимой оси, а двуполостный гиперболоид (рис. 106, г) — вращением гиперболы вокруг действительной ось.

В общем случае поверхности изображают не ограниченными в направлении распространения образующих (см. рис. 97, 98). Для решения конкретных задач и получения геометрических фигур ограничиваются обрезкой плоскостей. Например, для получения круглого цилиндра необходимо ограничить площадь цилиндрической поверхности плоскостями обрезки (см. рис. 104, б). В результате получаем его верхнее и нижнее основания. Если плоскости обрезки перпендикулярны оси вращения, цилиндр будет прямым, если нет, то цилиндр будет наклонным.

Рис. 105

Рис. 106

Для получения круглого конуса (см. рис. 104, а) необходимо разрезать по вершине и снаружи ее. Если триммерная плоскость основания цилиндра перпендикулярна оси вращения, то конус будет прямым, если нет, то наклонным. Если обе плоскости обрезки не проходят через вершину, конус будет усечен.

С помощью обрезки плоскости можно получить призму и пирамиду. Например, шестиугольная пирамида будет прямой, если все ее ребра имеют одинаковый наклон к плоскости обрезки. В остальных случаях она будет наклонной. Если это сделано с с помощью триммерных плоскостей и ни одна из них не проходит через вершину — пирамида усеченная.

Призму (см. рис. 101) можно получить, ограничив площадь призматической поверхности двумя плоскостями обрезки. Если плоскость разреза перпендикулярна ребрам, например, восьмигранной призмы, то она прямая, если не перпендикулярна, то наклонная.

Выбрав соответствующее положение плоскостей обрезки, можно получить различные формы геометрических фигур в зависимости от условий решаемой задачи.

Вопрос 22

Параболоид — тип поверхности второго порядка. Параболоид можно охарактеризовать как открытую нецентральную (то есть без центра симметрии) поверхность второго порядка.

Канонические уравнения параболоида в декартовых координатах:

2z = x 2 / p + y 2 / q

Если p и q одного знака, то параболоид называется эллиптическим.

если противоположного знака, то параболоид называется гиперболический.

если один из коэффициентов равен нулю, то параболоид называется параболическим цилиндром.

Эллиптические параболические

2Z = x 2 / p + y 2 / Q

Эллиптические параболические, если P = Q

2Z = X 2 / P + Y 2 / Q

Гиперболический параболический

2 x 2 / p-y 2 / q

Параболический цилиндр 2z = x 2 / p (или 2z = y 2 / q)

Q23

Реальное линейное пространство называется Евклидово

, если в нем определена операция скалярное умножение

: любые два вектора x и y связаны с действительным числом ( обозначается (x, y)

) ,

и это, соответственно, удовлетворяет следующим условиям, какими бы ни были векторы x, y и z и число C:

2. (x + y, z) = (x, z) + (y, z)

(x + y, z) = (x, z) + (y, z)

3. (Cx, y) = C (x, y)

4. (x, x)> 0, если x ≠ 0

Простейшие следствия приведенных выше аксиом:

1. (x, Cy) = (Cy, x) = C (y, x) поэтому всегда (X, Cy) = C (x, y)

2. (x , y + z) = (x, y) + (x, z)

3. () = (xi, y)

() = (x, y k)

В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий. Например, центр токарного станка имеет два наружных конуса, один из которых служит для его установки и закрепления в коническом отверстии шпинделя; наружный конус для установки и крепления также имеют сверло, зенкер, развертку и т. д. Переходная втулка для крепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

1. Понятие о конусе и его элементах

Элементы конуса. Если повернуть прямоугольный треугольник АВС вокруг катета АВ (рис. 202, а), то образуется тело АВГ, называемое полным конусом . Линия АВ называется осью конуса или высотой , прямой AB- образующая конуса … Точка A является вершиной конуса .

Линия АВ называется осью конуса или высотой , прямой AB- образующая конуса … Точка A является вершиной конуса .

При вращении ножки БВ вокруг оси АВ образуется круговая поверхность, называемая основанием конуса .

Угол VAG между боковыми сторонами AB и AG называется углом конусности и обозначается 2α. Половину этого угла, образованного боковой стороной АН и осью АВ, называют наклоном конуса и обозначают α. Углы выражаются в градусах, минутах и секундах.

Если отрезать от полного конуса его верхнюю часть плоскостью, параллельной его основанию (рис. 202, б), то получится тело, называемое усеченным конусом . Оно имеет два основания, верхнее и нижнее. Расстояние ОО 1 по оси между основаниями называется высота усеченного конуса . Так как в машиностроении большей частью приходится иметь дело с частями конусов, т. е. усеченными конусами, то их обычно называют просто конусами; в дальнейшем все конические поверхности будем называть конусами.

Связь между элементами конуса. На чертеже обычно указывают три основных размера конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203).

Иногда на чертеже указывается только один из диаметров конуса, например больший D, высота конуса l и так называемая конусность. Конусность – это отношение разности диаметров конуса к его длине. Обозначим конус буквой К, тогда

Если конус имеет размеры: D = 80 мм, d = 70 мм и l = 100 мм, то по формуле (10):

Это означает, что на длине 10 мм диаметр конуса уменьшается на 1 мм, или на каждый миллиметр длины конуса, разница между его диаметрами изменяется на

Иногда на чертеже вместо угла конуса указывают уклон конуса … Наклон конуса конус показывает, насколько образующая конуса отклоняется от своей оси.

Наклон конуса определяется по формуле

где tg α — наклон конуса;

l — высота конуса в мм.

По формуле (11) можно с помощью тригонометрических таблиц определить угол а наклона конуса.

Пример 6. Дано D = 80 мм; д = 70мм; l = 100 мм. По формуле (11) имеем. По таблице касательных находим ближайшее к tg α = 0,05 значение, т. е. tg α = 0,049, что соответствует углу наклона конуса α = 2°50″. Следовательно, угол конуса 2α = 2·2°50″=5°40″.

Наклон конусности и конусность обычно выражают простыми дробями, например: 1:10; 1:50, или десятичная дробь, например, 0,1; 0,05; 0,02 и др.

2. Способы получения конических поверхностей на токарном станке

На токарном станке конические поверхности обрабатывают одним из следующих способов:

а) точением верхней части суппорта;

б) боковое смещение корпуса задней бабки;

в) с помощью конусной линейки;

г) широким резцом.

3. Обработка конических поверхностей точением верхней части штангенциркуля

При изготовлении коротких наружных и внутренних конических поверхностей с большим углом наклона на токарном станке необходимо повернуть верхнюю часть опоры относительно оси станка на угол α наклона конуса (см. рис. 204) . При таком способе работы подача может производиться только вручную, путем вращения ручки ходового винта верхней части суппорта, и только в самых современных токарных станках имеется механическая подача верхней части суппорта .

рис. 204) . При таком способе работы подача может производиться только вручную, путем вращения ручки ходового винта верхней части суппорта, и только в самых современных токарных станках имеется механическая подача верхней части суппорта .

Для установки верхней части опоры 1 под необходимым углом можно воспользоваться маркировкой, нанесенной на фланце 2 поворотной части опоры (рис. 204). Если угол α конусности конуса задан по чертежу, то верхнюю часть опоры поворачивают вместе с ее поворотной частью на необходимое число делений, обозначающих градусы. Количество делений отсчитывают относительно меток, нанесенных на нижнюю часть штангенциркуля.

Если угол α на чертеже не указан, а указаны больший и меньший диаметры конуса и длина его конической части, то значение угла поворота опоры определяют по формуле (11 )

Пример 7. При диаметрах конуса D = 80 мм, d = 66 мм, длина конуса l = 112 мм. Имеем: По таблице касательных находим примерно: а = 3°35″. Следовательно, верхнюю часть штангенциркуля необходимо повернуть на 3°35″.

Способ точения конических поверхностей точением верхней части суппорта имеет следующие недостатки: обычно позволяет использовать только ручную подачу, что сказывается на производительности труда и чистоте обрабатываемой поверхности; позволяет обтачивать относительно короткие конические поверхности, ограниченные длиной хода верхней части суппорта.

4. Обработка конических поверхностей методом поперечного смещения корпуса задней бабки

Для получения конической поверхности на токарном станке необходимо острие резца перемещать не параллельно, а под определенным углом к центру оси при вращении заготовки. Этот угол должен быть равен углу α наклона конуса. Самый простой способ получить угол между центральной осью и направлением подачи — это сместить центральную линию, сдвинув задний центр вбок. При смещении заднего центра в сторону фрезы (к себе) в результате обточки получается конус, у которого большее основание направлено в сторону передней бабки; при смещении заднего центра в противоположную сторону, т. е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

е. от резца (от себя), большее основание конуса окажется со стороны задней бабки (рис. 205).

Смещение корпуса задней бабки определяется по формуле

где S — смещение корпуса задней бабки от оси шпинделя передней бабки в мм;

D — диаметр большого основания конуса в мм;

d — диаметр малого основания конуса в мм;

L – длина всей детали или расстояние между центрами в мм;

l — длина конической части детали в мм.

Пример 8. Определить смещение центра задней бабки для точения усеченного конуса, если D = 100 мм, d = 80 мм, L = 300 мм и l = 200 мм. По формуле (12) находим:

Смещение корпуса задней бабки производится с помощью делений 1 (рисунок 206), отмеченных на торце опорной плиты, и риской 2 на торце корпуса задней бабки.

Если деления на торце пластины отсутствуют, то корпус задней бабки смещают с помощью измерительной линейки, как показано на рис. 207. может быть повернут таким образом и может быть повернут с помощью подачи питания.

Недостатки этого метода: невозможность растачивания конических отверстий; потеря времени на перестановку задней бабки; возможность обрабатывать только пологие шишки; смещение центров в центровых отверстиях, что приводит к быстрому и неравномерному износу центров и центровых отверстий и вызывает брак при повторной установке детали в те же центровые отверстия.

Неравномерного износа центральных отверстий можно избежать, если вместо обычного использовать специальный шаровой центр (Рис. 208). Такие центры используются в основном для обработки точных конусов.

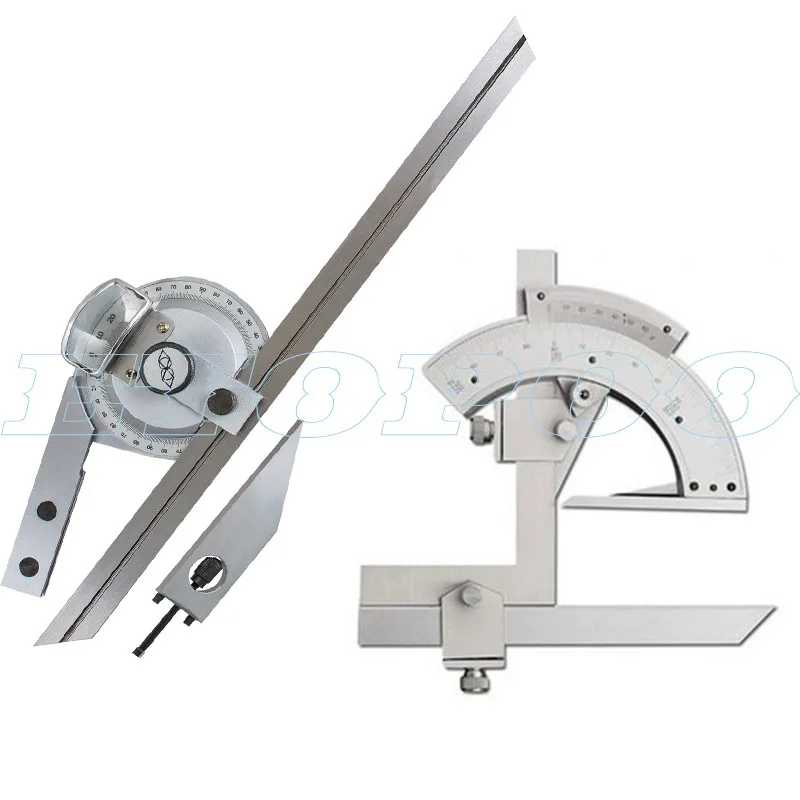

5. Обработка конических поверхностей с помощью конической линейки

Для обработки конических поверхностей с углом наклона до 10-12° на современных токарных станках обычно имеется специальное приспособление, называемое конической линейкой. Схема обработки конуса с помощью конической линейки показана на рис. 209.

К станине станка крепится плита 11, на которую устанавливается коническая линейка 9. Линейку можно поворачивать вокруг штифта 8 на необходимый угол а к оси заготовки. Для фиксации линейки в необходимом положении имеются два болта 4 и 10. По линейке свободно скользит ползунок 7, который соединяется с нижней поперечной частью 12 опоры с помощью тяги 5 и зажима 6. Так, чтобы эта часть суппорта может свободно скользить по направляющим, он отсоединяется от каретки 3 отвинчиванием поперечного винта или отсоединением его гайки от суппорта.

Линейку можно поворачивать вокруг штифта 8 на необходимый угол а к оси заготовки. Для фиксации линейки в необходимом положении имеются два болта 4 и 10. По линейке свободно скользит ползунок 7, который соединяется с нижней поперечной частью 12 опоры с помощью тяги 5 и зажима 6. Так, чтобы эта часть суппорта может свободно скользить по направляющим, он отсоединяется от каретки 3 отвинчиванием поперечного винта или отсоединением его гайки от суппорта.

Если указать каретке продольную подачу, то ползунок 7, захваченный штоком 5, начнет двигаться по линейке 9. Так как ползунок закреплен на поперечных ползунах суппорта, то они вместе с резцом , будет двигаться параллельно линейке 9. За счет этого фреза будет обрабатывать коническую поверхность с углом наклона, равным углу α поворота конической линейки.

После каждого прохода фреза устанавливается на глубину резания с помощью рукоятки 1 верхней части 2 суппорта. Эта часть суппорта должна быть повернута 90° относительно нормального положения, т. е. как показано на рис. 209.

е. как показано на рис. 209.

Если диаметры оснований конуса D и d и его длина l известны, то угол поворота линейки можно найти по формуле (11).

Рассчитав значение tg α, легко определить значение угла α по таблице касательных.

Использование конической линейки имеет ряд преимуществ:

1) регулировка линейки удобна и быстра;

2) при переходе на обработку конусов не требуется нарушать нормальную регулировку станка, т. е. не нужно смещать корпус задней бабки; центры станка остаются в нормальном положении, то есть на одной оси, благодаря чему центровые отверстия в деталях и центрах станка не срабатывают;

3) с помощью конусной линейки можно не только шлифовать наружные конусные поверхности, но и растачивать конические отверстия;

4) возможна работа с продольной самоходкой, что повышает производительность труда и улучшает качество обработки.

Недостатком конической линейки является необходимость отсоединения ползуна от винта поперечной подачи. Этот недостаток устранен в конструкции некоторых токарных станков, в которых винт не связан жестко со своим маховиком и зубчатыми колесами поперечного самохода.

Этот недостаток устранен в конструкции некоторых токарных станков, в которых винт не связан жестко со своим маховиком и зубчатыми колесами поперечного самохода.

6. Обработка конических поверхностей широкой фрезой

Обработку конических поверхностей (внешних и внутренних) при малой длине конуса можно производить широкой фрезой с углом в плане, соответствующим углу α наклон конуса (рис. 210). Подача резца может быть продольной и поперечной.

Однако использование широкой фрезы на обычных станках возможно только при длине конуса, не превышающей примерно 20 мм. Использовать более широкие фрезы можно только на особо жестких станках и деталях, если это не вызывает вибрации фрезы и заготовки.

7. Растачивание и развертывание конических отверстий

Обработка конических отверстий – одна из самых сложных токарных работ; это намного сложнее, чем обработка внешних конусов.

Обработку конических отверстий на токарных станках в большинстве случаев производят растачиванием резцом с поворотом верхней части суппорта и реже — с помощью конической линейки. Все расчеты, связанные с обтачиванием верхней части штангенциркуля или конической линейки, производятся так же, как и при точении наружных конических поверхностей.

Все расчеты, связанные с обтачиванием верхней части штангенциркуля или конической линейки, производятся так же, как и при точении наружных конических поверхностей.

Если отверстие должно быть в твердом материале, то сначала сверлится цилиндрическое отверстие, которое затем растачивается конической фрезой или обрабатывается коническими зенковками и развертками.

Для ускорения растачивания или развертывания следует предварительно просверлить сверлом отверстие диаметром d, которое на 1-2 мм меньше диаметра малого основания конуса (рис. 211, а). После этого просверливают отверстие одним (рис. 211, б) или двумя (рис. 211, в) сверлами до получения ступенек.

После окончательной расточки конуса его разворачивают конической разверткой соответствующей конусности. Для конусов с малой конусностью конусные отверстия выгоднее обрабатывать сразу после сверления набором специальных разверток, как показано на рис. 212.

8. Режимы резания при обработке отверстий коническими развертками

Конические развертки работают в более тяжелых условиях, чем цилиндрические: если цилиндрические развертки снимают небольшой припуск мелкими режущими кромками, то конические развертки режут на всю длину свои режущие кромки, расположенные на образующая конуса. Поэтому при работе с коническими развертками подача и скорость резания используются меньше, чем при работе с цилиндрическими развертками.

Поэтому при работе с коническими развертками подача и скорость резания используются меньше, чем при работе с цилиндрическими развертками.

При обработке отверстий коническими развертками подача производится вручную вращением маховика задней бабки. Убедитесь, что пиноль задней бабки движется равномерно.

Подачи при размотке стали 0,1-0,2 мм/об, при размотке чугуна 0,2-0,4 мм/об.

Скорость резания при развертывании конусных отверстий развертками из быстрорежущей стали 6-10 м/мин.

Охлаждение следует использовать для облегчения работы конических разверток и получения чистой и гладкой поверхности. При обработке стали и чугуна используют эмульсию или сульфофрезол.

9. Измерение конических поверхностей

Поверхности конусов проверяют шаблонами и калибрами; измерение и одновременно проверку углов конуса проводят угломерами. На рис. 213 показан способ проверки конуса с помощью шаблона.

Наружные и внутренние углы различных деталей можно измерить универсальным угломером (рис. 214). Он состоит из основания 1, на котором на дуге 130 нанесена основная шкала. К основанию 1 жестко прикреплена линейка 5. Сектор 4, несущий нониус 3, перемещается по дуге основания. возможность перемещения по краю сектора 4.