Листогиб самодельный чертежи: Самодельный ручной листогиб своими руками чертежи

Содержание

Самодельный ручной листогиб своими руками чертежи – Artofit

Metal Art ProjectsWelding ProjectsMetal CraftsWoodworking ProjectsMetal Bending ToolsMetal Working ToolsMetal ToolsSheet Metal BenderSheet Metal Brake

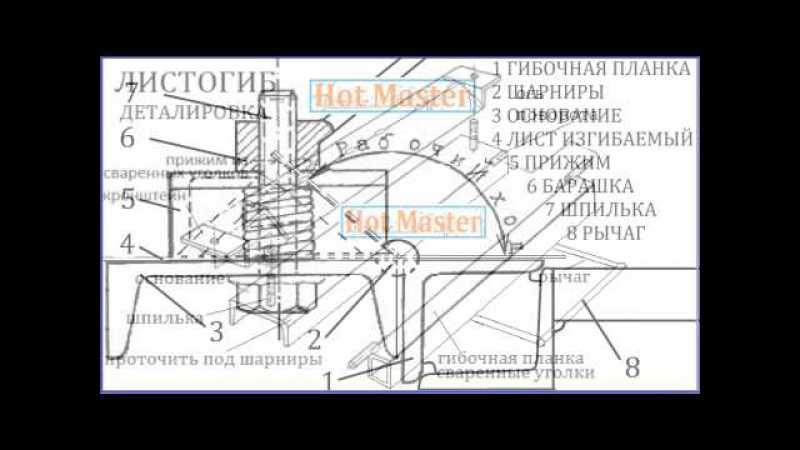

Самодельный ручной листогиб своими руками, чертежи, подробное описание и порядок сборки.Проектируя самодельный листогибочный станок, необходимо точно знать его основные эксплуатационные характеристики:- толщина листа;- максимальная длина линии изгиба;- размерный ряд толщин листов; — рабочий угол

-

Advertisement -

Advertisement Somebody asked, so here we go.

This was the subject of an article in Midwest Rod & Machine in about 1989, and it was reprinted in «Real Hot Rods,»…

This was the subject of an article in Midwest Rod & Machine in about 1989, and it was reprinted in «Real Hot Rods,»…-

Advertisement -

Advertisement -

Advertisement Чтобы самостоятельно изготовить отливы для фундамента, коньки на баню и другие изделия из жести, нужен настольный или ручной листогибочный станок, потому что сгибать листовой металл вручную — долго и муторно.

Причем если в домашних условиях вы

Причем если в домашних условиях вы

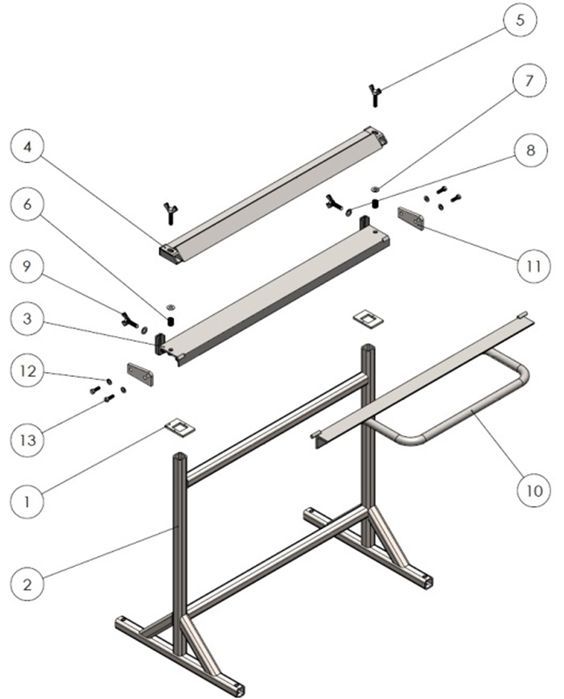

CGTK — Гибочный станок для листового металла

Это гибочный станок, который я сделал для гибки листового металла, например, для изготовления ящиков или коробок. Это

основан на идее

Рик Спарбер, хотя я решил сделать петли немного иначе, чем

подходит к материалу, который у меня был в наличии.

Основная часть трубогиба изготовлена из уголка 75 мм × 75 мм × 6 мм. Я купил 1,5 м.

длину и разрезать пополам, чтобы получились две «челюсти» трубогиба. Корпуса петель изготовлены

от 25 мм в диаметре EN3B; стержень петли изготовлен из серебристой стали диаметром 12 мм.

На этой фотографии показаны две губки фрезерных тисков (другой конец поддерживается моим

Машинист Джек). Я использовал циферблатный индикатор, чтобы убедиться, что верхняя поверхность находится на одном уровне с

перемещение стола по оси X (это видно на фото: как и все фото на этом сайте, нажмите на

фото для увеличения).

Затем я использовал концевую фрезу 12 мм, чтобы прорезать паз шириной 25 мм и глубиной 12,5 мм в двух частях.

из уголка, следя за тем, чтобы паз был прорезан одинаково в каждой части (это гарантирует, что ось

вращение шарнира происходит на углу двух уголков).

Эта фотография была сделана сразу после прохождения одного из слотов. Конец в правом верхнем углу

на фото радиус 6 мм из-за формы концевой фрезы. На фото видно, что конец

срез не квадратный, но это просто фотографический бзик: в реале так не выглядит

жизнь!

На этом фото показаны детали петли, вставленные в паз и готовые к сварке. Небольшой зазор (не

видно на фото) был оставлен между частями корпуса шарнира, чтобы они не терлись.

правый корпус петли имел один конец, закругленный с помощью 6-миллиметровой концевой фрезы для закругления углов, закрепленной на токарном станке.

держатель инструмента. Это соответствует радиусу паза. На фото не видно серебристой стали

Это соответствует радиусу паза. На фото не видно серебристой стали

шарнирный вал, который был вставлен в корпуса шарниров перед сваркой, чтобы гарантировать, что они останутся в

выравнивание.

На этих двух фотографиях крупным планом показана петля после сварки методом TIG. Правая рука

На фото показан стержень шарнира из серебристой стали с резьбовым отверстием M6 на конце. Это отверстие

там, чтобы было легче вытащить вал, если это необходимо. Белое на фото белое

литиевая смазка, которая попала везде, когда я вставлял вал!

На этой фотографии показана нижняя сторона одного конца подвижной «челюсти» трубогиба. Слева от

На фото виден кусок коробчатого сечения 30 мм × 30 мм × 2 мм, приваренный к подвижной челюсти в

два места. Затем я могу использовать коробчатое сечение 25 мм × 25 мм × 2,5 мм в качестве рычагов, поскольку они плавно входят в

сварной коробчатый профиль.

На этой фотографии показана установка моего первого гибочного станка. Я гнул маленький квадрат

Я гнул маленький квадрат

кусок низкоуглеродистой стали толщиной 0,8 мм, вырезанный из углов при подготовке развертки для изготовления

коробка. Листовой металл удерживается на месте кусочком алюминия и одним из моих самодельных

Консольные зажимы. Вы можете видеть рычаги коробчатого сечения размером 25 мм × 25 мм × 2,5 мм, используемые в качестве рычагов.

Это крупный план установки первого изгиба. Алюминиевый зажимной блок смещен назад

немного (в данном случае 2,5 мм) от центральной линии двух «челюстей». Это для того, чтобы позволить

радиус изгиба.

На этой фотографии показана установка для моего первого изгиба узора коробки. Чернильный узор — это всего лишь

маркером, которым я размечала шаблон коробки; прижимная планка — еще один кусок алюминия, который у меня был

валяется.

Здесь показано положение гибочного станка сразу после выполнения первого изгиба коробки.

усилие, необходимое для гибки низкоуглеродистой стали толщиной 0,8 мм, минимально.

После того, как первые два внешних изгиба выполнены с использованием длинной прижимной планки,

Требуется метод зажима. На этом фото изображена пара небольших алюминиевых блоков, используемых в качестве

«пальцы» для третьего сгиба. Они были выбраны, так как вместе они были немного короче, чем

ширина коробки и так укладывается внутрь предыдущих изгибов.

На этих фотографиях показана (почти) готовая статья. Угловые армирующие элементы изготавливаются из

вырезы по выкройке. После того, как весь маркер был очищен, и у меня было еще немного

попрактикуйтесь в TIG-сварке тонкого металла, я приварю арматуру на место, и лоток будет готов.

полный.

Когда трубогиб не используется, он прислоняется к ящику в моей мастерской.

рычаги просто опираются на него. Я обнаружил, что у них есть привычка падать и

Я обнаружил, что у них есть привычка падать и

либо / или бить вещи или просто мешать. У меня было несколько обрезков коробки 30 мм × 30 мм × 2 мм.

сечения, поэтому я решил приварить их поверх существующих кусков коробчатого сечения на сварочном аппарате. На

один конец (показан на правом фото выше) я добавил торцевую пластину из стали толщиной 3 мм.

Теперь рычагам есть куда двигаться, когда трубогиб не используется.

Этот веб-сайт бесплатный, но его содержание стоит денег. Если вы хотите поддержать этот сайт, рассмотрите

сделать небольшое пожертвование

или отправить мне сообщение, чтобы сообщить мне, что вам понравилось или нашли полезным.

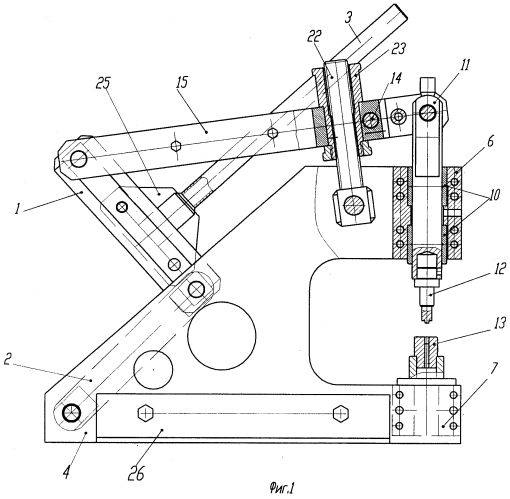

Искусство гибки листового металла

Написано в Процессы на

Хотя гибка листового металла может показаться вам чрезвычайно простой, она скрывает ряд правил и приемов, которые позволяют реализовать простые или чрезвычайно сложные геометрические формы .

Гибка листового металла является одним из наиболее распространенных процессов в обрабатывающей промышленности.

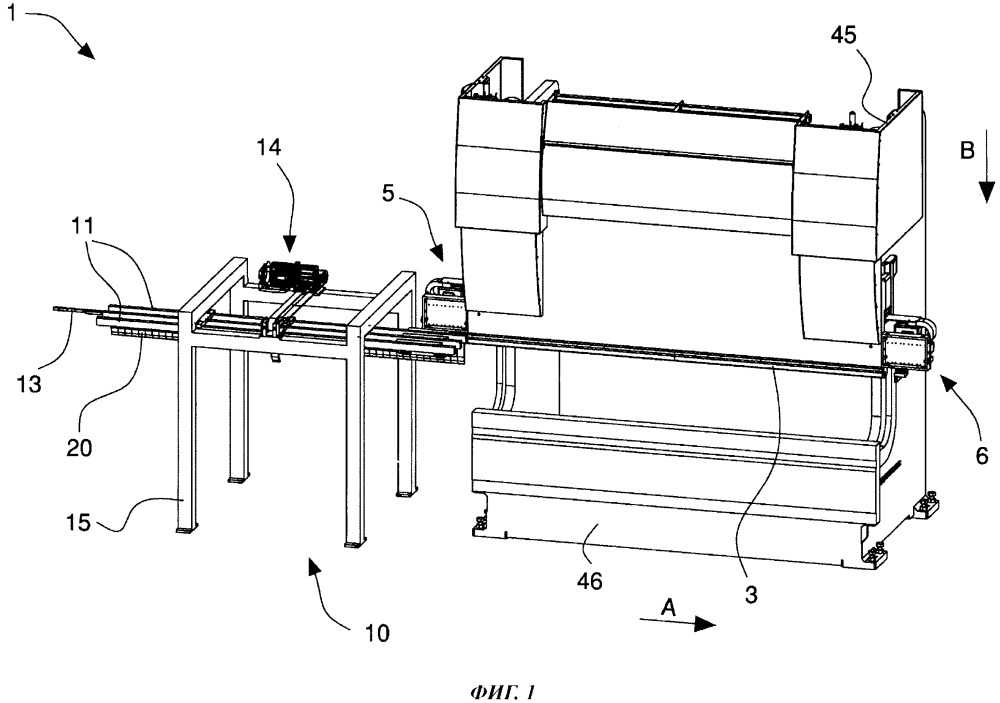

Подобно процессу формования, гибка создает изменение направления геометрии листового металла , например, превращая плоский листовой металл в угловой лист. Фактически, с помощью пресса с ЧПУ и пресс-формы листовой металл может принимать форму угла .

Процесс, который позволяет реализовать простые или чрезвычайно сложные геометрические формы и который можно применять на Широкий спектр металлов : от железа до меди, от латуни до алюминия, нержавеющей стали и других специальных сплавов.

- Как работает гибка листового металла?

При гибке листового металла кусок металла располагается между двумя штампами: пуансоном и штампом. Первый прикладывает усилие к листовому металлу, толкая его вниз, пока он не совпадет с формой внизу.

Существует большое разнообразие листогибочных инструментов для получения различной гибки металла; например, если вам нужно реализовать углы больше 90°, вам потребуются специальные инструменты, которые работают за счет приложения силы горизонтального нажатия.

Когда вам нужно определиться с видом гибки , вы должны учитывать: толщину металла, тип кривой, которую вы хотите получить, угол гиба, его размер и другие.

Общее правило по этому последнему вопросу (размер штампов) может быть таким: больший изгиб, который вы хотите обработать, и менее острые должны быть у вашей верхней и нижней формы.

- Какие процессы гибки листового металла наиболее распространены?

Что касается вопросов, которые мы только что упомянули, вы можете выбирать между различными типами гибки .

Гибка листового металла с V-образной или воздушной гибкой – наверное, самая распространенная, когда нужно довести угол до 90°, реализуется всего двумя инструментами: верхней формой (пробойником) и нижней (пуансоном).

This was the subject of an article in Midwest Rod & Machine in about 1989, and it was reprinted in «Real Hot Rods,»…

This was the subject of an article in Midwest Rod & Machine in about 1989, and it was reprinted in «Real Hot Rods,»…