Листогиб своими: Самодельный ручной листогиб – делаем инструмент своими руками +видео

Содержание

Листогиб из рельса — Конкурс сварщиков «Делаем своими руками»

#1

Alex76

Отправлено 17 August 2015 00:13

Популярное сообщение!

Здравствуйте все любители железа! Тема листогибов стара, как мир. Но, тем не менее, может кому-то будет интересно.

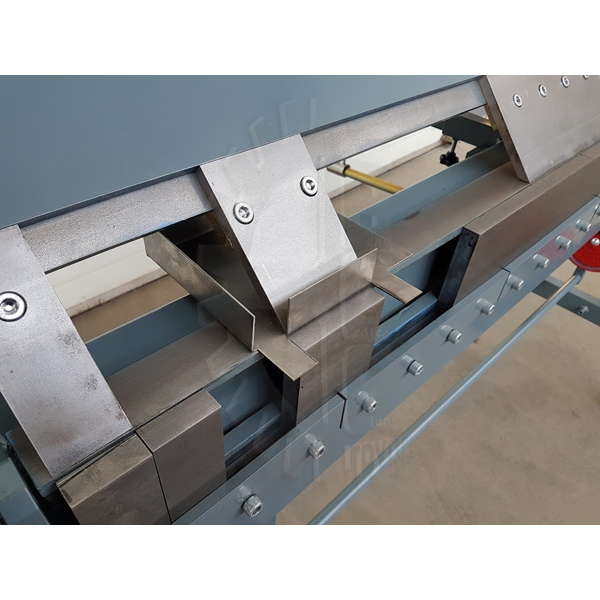

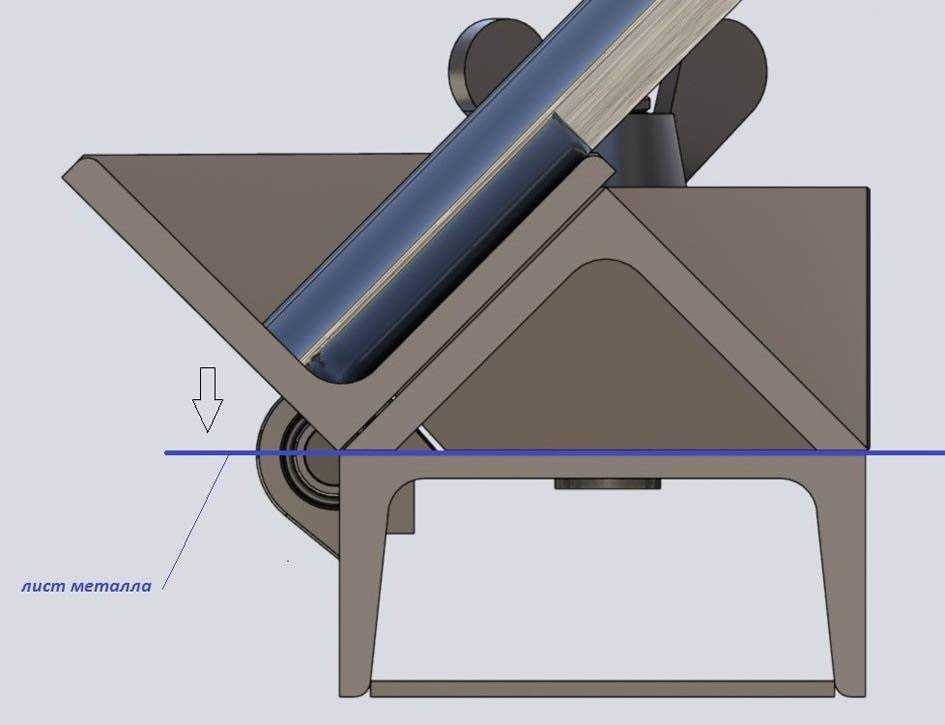

Занимаюсь изготовлением бачков из нерж.стали 1,5-2мм. Старый листогиб уже еле дышит, поэтому на замену решил сделать покрепче. Для этого использовал рельс Р24, швеллер 100 мм, петли 40 мм, водопроводные трубы для станины. Рабочая ширина листогиба 85 см.

Больше всего была нужна возможность получения разных радиусов загиба, поэтому прижимная и поворотная балки регулируемые.

Основной режим работы листогиба — поворотная балка поднимается вверх. Но, также есть возможность гнуть лист, нажимая на рукоятку сверху вниз, т. е. используя собственный вес (правда менее удобный алгоритм разметки и закрепления листа).

е. используя собственный вес (правда менее удобный алгоритм разметки и закрепления листа).

Уверенно гнет 1,5 мм, 2 мм, 3 мм потяжелее (3 мм пробовал на длину 65см), и нагружать надо листогиб, либо крепить к полу. Минимальные радиусы меня вполне устраивают. Также попробовал 5 мм полоску 6-7 см — загнулась (на фото). Таким образом прочности у листогиба с запасом, для моих нужд.

Конкурсная работа № 36, Техническая номинация Конкурса сварщиков «Делаем своими руками»

Генеральный спонсор конкурса

Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.

- Наверх

- Вставить ник

#2

ВлаДон

Отправлено 17 August 2015 10:33

Отличный станок! В голове крутилась подобная идея, только материал — швеллер 30. И на такой станок желательно поставить гидравлику.

И на такой станок желательно поставить гидравлику.

- Наверх

- Вставить ник

#3

mulumba

Отправлено 17 August 2015 12:53

А нельзя маленькое видео?

- Наверх

- Вставить ник

#4

Alex76

Отправлено 17 August 2015 15:09

ВлаДон, согласен, на 3мм надо уже гидравлику, но тогда надо всю конструкцию усиливать. Мысли уже есть о новом проекте. Но это потом.

mulumba, могу и видео конечно, только пока нет заказов. Но кусок см 30-40 могу загнуть. Устроит?

- Наверх

- Вставить ник

#5

Alex76

Отправлено 17 August 2015 15:10

mulumba, я имею ввиду кусок нерж. 1,5мм

1,5мм

- Наверх

- Вставить ник

#6

Wjatcheslav

Отправлено 19 August 2015 22:18

А нельзя маленькое видео?

согласен, видео поможет лучше понять работу устройства

- Наверх

- Вставить ник

#7

демонстратор

Отправлено 20 August 2015 07:45

Alex76

я имею ввиду кусок нерж. 1,5мм

Не надо нерж чернягой гнуть — на радиусе ржа будет.

- Наверх

- Вставить ник

#8

Alex76

Отправлено 20 August 2015 08:54

демонстратор, возможно, правда не замечал чтобы особо шла после этого ржавчина.

Когда работал старым листогибом, подкладывал полиэтиленовую пленку только под поворотную планку, но чтобы не было царапин на наружной поверхности баков. Внутренняя часть бака контактировала с прижимной чернягой, не было ржавчины на готовых изделиях во время эксплуатации.

- Наверх

- Вставить ник

#9

Alex76

Отправлено 21 August 2015 00:49

Популярное сообщение!

Для тех, кому интересно как работает листогиб, смонтировал небольшое видео:

Перед просмотром ролика несколько замечаний:

- Радиус сгиба на всех пробах довольно таки большой. Но, повторюсь, меня он устраивает. Для более точных работ будет изготовлена другая прижимная балка с острой передней кромкой.

- Деревянные стояки мелькающие в ролике – это распорки вставленные между листогибом и стропилами, чтобы он не перемещался.

- Только на видео заметил, что прижимная балка немного качается при сгибе (сдвинуться не дают фиксаторы), потому что, гайки закручивал где-то без протяжки, а где-то вообще от руки.

- Наверх

- Вставить ник

#10

Alex76

Отправлено 29 August 2015 15:32

Популярное сообщение!

Для всех интересующихся, покажу пример использование листогиба при изготовлении конкретного изделия — расширительного бака.

Размечаю и гну

Согнутая заготовка

Соединяю на прихватки

Вставляю днище

Изделие готово к покраске

Показал минимальные возможности своего листогиба. Радует сокращение времени на раскрой, сварку. Уменьшается расход электродов. Ну и самое главное: изделие с меньшим количеством швов выглядит аккуратнее.

- Наверх

- Вставить ник

#11

Alex76

Отправлено 29 August 2015 22:08

А теперь изделие ПОКРУПНЕЕ : согнул заготовку для бака под воду.

Размеры бака: Ширина 29см х Длина 60см х Высота 70см.

Общие размеры заготовки: ширина 70см, длина 180см

Сталь Ст3 толщ. 3мм

Несмотря на большую ширину заготовки, сгиб равномерный по всей длине.

Усилие при сгибании металла не запредельное. Справится человек средней комплекции.

- Наверх

- Вставить ник

#12

Andy52280

Отправлено 27 September 2015 09:33

А от регулировки подвижного прижима есть какой-то толк? Неужели недостаточно возможности регулировки верхним прижимом?

А то как-то этот узел вызывает сомнения.

Сообщение отредактировал Andy52280: 27 September 2015 22:17

- Наверх

- Вставить ник

#13

mulumba

Отправлено 27 September 2015 11:59

Какой получился бюджет на весь станок?

- Наверх

- Вставить ник

#14

Alex76

Отправлено 30 September 2015 09:28

Andy52280, ближе к выходным постараюсь показать

mulumba, точил токарь: петли 2х200р=400р. , шпильки 200х24мм 4х100р=400р. Коронка биметалл 25мм 200р.

, шпильки 200х24мм 4х100р=400р. Коронка биметалл 25мм 200р.

Электроды, электроэнергию, отрезные диски не считал. Но, думаю, немного.

Всё остальное железо уже было, лежало и ждало своего часа (рельс Р-24, швеллер 100мм, труба на раму 50мм, профильная 40х20мм)так что цены на металлолом прикиньте в своем регионе.

Вроде все перечислил.

- Наверх

- Вставить ник

#15

OleJon

Отправлено 07 October 2015 13:12

Alex76

Скажите пожалуйста. Есть возможность гнуть вот такие профиля на подобном как у вас листогибе?

Прикрепленные изображения

- Наверх

- Вставить ник

#16

Alex76

Отправлено 09 October 2015 22:31

OleJon, для ваших профилей нужна узкая прижимная балка. На моем листогибе такая замена не пройдет, т.к. одновременно нужно смещать шпильки крепления (ближе к краю нижней балки) для сохранения жесткости, и для правильного изгиба, а у меня там петли. Другими словами, если просто заменить широкую прижимную балку на узкую, то гиб будет большого радиуса.

На моем листогибе такая замена не пройдет, т.к. одновременно нужно смещать шпильки крепления (ближе к краю нижней балки) для сохранения жесткости, и для правильного изгиба, а у меня там петли. Другими словами, если просто заменить широкую прижимную балку на узкую, то гиб будет большого радиуса.

Листогиб надо изначально «затачивать» под вашу конструкцию.

Вот так думаю. Хотя, могу и ошибаться.

- Наверх

- Вставить ник

#17

Alex76

Отправлено 09 October 2015 22:33

Добавлю, у вас поток, мне кажется надо смотреть в сторону гидравлики. Тем более контур изделия не замкнутый.

- Наверх

- Вставить ник

#18

Сусанин

Отправлено 10 October 2015 12:38

Подскажите, к примеру, сталь 3 толщина 1. 5мм максимум, ширина гиба пусть будет 800, какой материал взять для изготовления, и как организовать трехуровневый гиб,

5мм максимум, ширина гиба пусть будет 800, какой материал взять для изготовления, и как организовать трехуровневый гиб,

скажем согнуть ящик электрический

Горе от ума. Меньше знаешь — легче работается.

- Наверх

- Вставить ник

#19

Alex76

Отправлено 10 October 2015 20:12

Сусанин, мне кажется вам надо смотреть в сторону промышленных листогибов, как вариант б\у

- Наверх

- Вставить ник

#20

Alex76

Отправлено 10 October 2015 20:55

Andy52280,

Ваши рассуждения отчасти верны. Действительно, можно использовать только регулировку верхней прижимной балки. Но тогда, чтобы иметь возможность гнуть относительно большой диапазон радиусов, регулировки 1см недостаточно ( как у меня на листогибе)

Действительно, можно использовать только регулировку верхней прижимной балки. Но тогда, чтобы иметь возможность гнуть относительно большой диапазон радиусов, регулировки 1см недостаточно ( как у меня на листогибе)

Проведем небольшой эксперимент:

Берем неск. полос AISI 430 1.5 мм

Гнем их с разными регулировками

крупнее

1 полоса

Минимальный радиус гиба. Прижимная сдвинута максимально ближе к кромке нижней балки. Поворотная вровень с нижней

2 полоса

Прижимная балка максимально отодвинута (1см), поворотная вровень с нижней

3 полоса

Прижимная сдвинута максимально вперед (мин. радиус) , поворотная максимально вниз (1см)

4 полоса

Прижимн. ( на 1 см назад) и поворотн.( на 1см вниз)

Как видно по фото полоски 2 и 3 получились одинаковыми, т.е. получить одинаковый результат можно не используя регулировку поворотной балки.

Но мне нужен был еще больший радиус, (4 полоска) и регулировки только прижимной балки было недостаточно, поэтому и пришлось делать регулировку на поворотной.

Все делалось исходя из наличия нужных материалов.

И вам ничего не мешает сделать большой диапазон регулировок только прижимной балкой (если он вообще вам нужен). Но тут надо увеличивать ширину нижней балки.

Может не очень понятно объяснил, спрашивайте.

- Наверх

- Вставить ник

Ручной листогиб своими руками — Стройка и ремонт

— admin

Сравнительно малораспространенным инструментом в практике российских умельцев является листогиб. Мне, например, почти не приходилось встречать в отечественной литературе материалов по листогибам. А ведь этот относительно несложный инструмент очень полезен, так как позволяет неопытному работнику изгибать листы металла под требуемым углом без деформации отгибаемой части, чего практически невозможно добиться при работе на оправке с помощью киянки.

Мое знакомство с опытным производством НИИ показывает, что в умелых руках листогиб дает возможность обеспечить исключительно высокое качество исполнения таких ответственных работ как изготовление шасси, корпусов, кожухов, соединение листов в фальц и т.п. и соответственно хороший товарный вид изделий.

Изготовить листогиб, имея под руками сварку, недеформированные отрезки швеллеров и уголков с прямолинейными кромками и ровными плоскостями не так уж и сложно. Ну и конечно изготовить листогиб целесообразней объединившись в группу, для коллективного пользования.

Применение листогиба дает очень хорошие результаты при изготовлении кровли из листовой оцинкованной стали толщиной 0,55—0,6 мм. Листы кровли крепятся гвоздями к продольным идущим вдоль стропил деревянным элементам обрешетки, имеющим треугольное либо квадратное поперечное сечение.

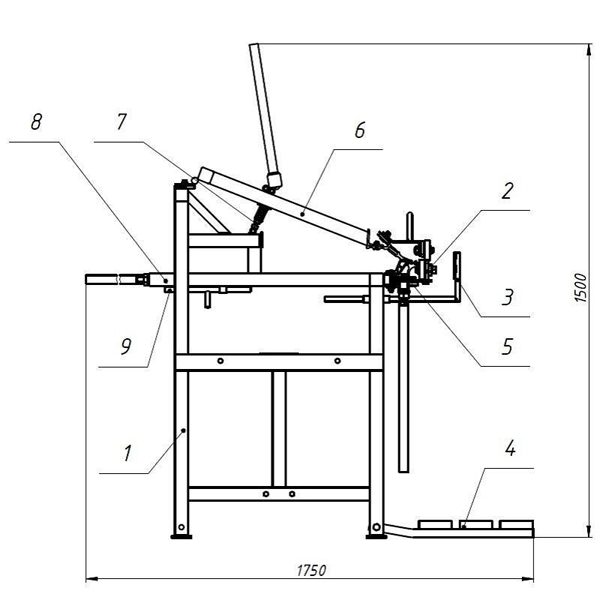

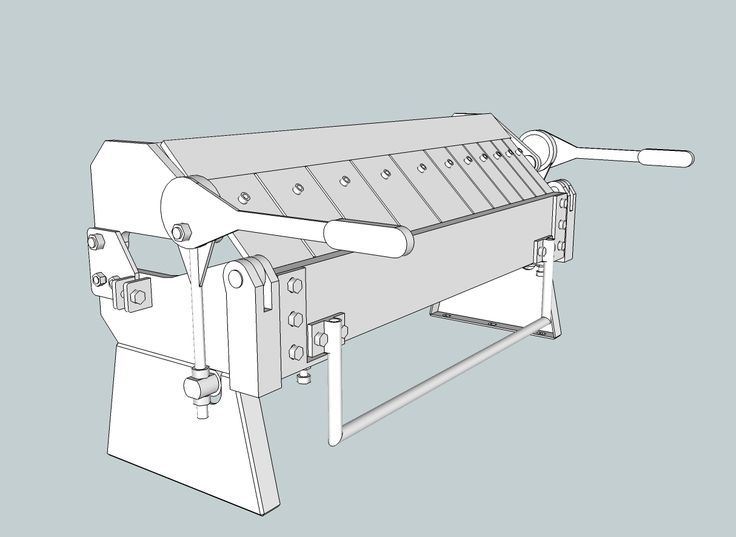

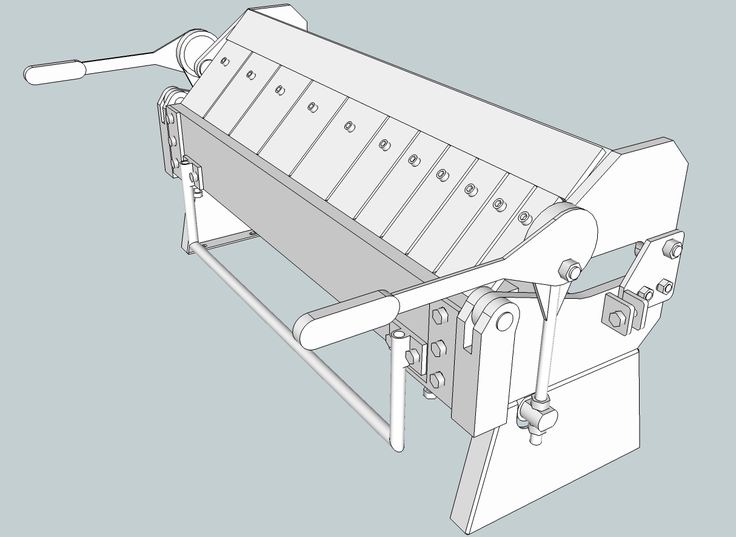

Устройство листогиба, специально предназначенного для этой цели, представлено на рисунке. В его основе лежит описание конструкции, опубликованное в свое время в венгерском журнале «Эзермештер».

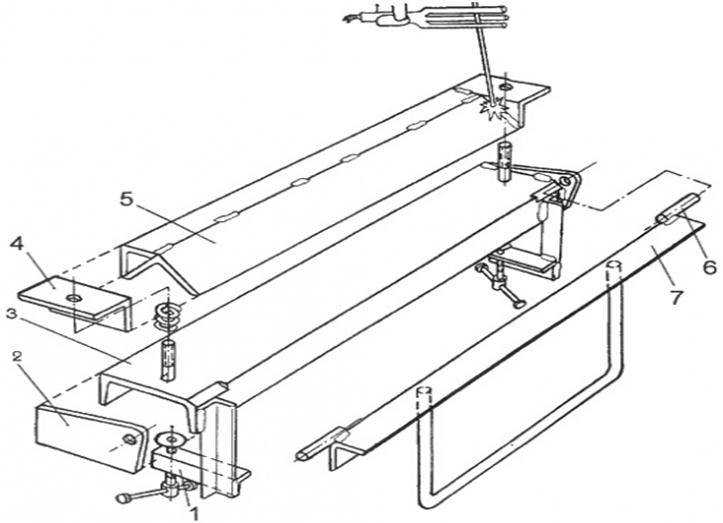

Листогиб состоит из основания, прижима и обжимного пуансона с ручкой-рычагом. Для основания необходим швеллер № 14, для прижима— швеллер № 10, а для обжимного пуансона — уголок № 8.

Размер между осями прижимных болтов должен соответствовать длине листа для кровли. Принятые здесь размеры профилей позволяют изгибать листы длиной до 2 м. К основанию листогиба приваривают ножки козлового типа с подкосами. В прижиме строго посередине профиля на расстоянии 50 мм от концов сверлят два отверстия 0 12 мм.

Ручку-рычаг изготовливают из прутка арматуры диаметром не менее 25 мм и приваривают к уголку. Отгиб ручки-рычага необходим для обеспечения устойчивости пуансона в верхнем положении. При необходимости к ручке-рычагу можно приварить дополнительные грузы из металлических кругляков.

На концах заготовок пуансона и основания по ребру снимают фаски на глубину 10 мм и длину 50 мм, после чего к пуансону приваривают оси, изготовленные из стальных прутков 0 20 мм. Сварку производят так, чтобы ось прутка совпадала по направлению с ребром уголка. На концах ребер прижима снимают фаски на глубину 10 мм длиной 50 мм. Щечки, служащие для установки осей пуансона, изготавливают из обрезков стали толщиной 10—14 мм.

На концах ребер прижима снимают фаски на глубину 10 мм длиной 50 мм. Щечки, служащие для установки осей пуансона, изготавливают из обрезков стали толщиной 10—14 мм.

Для предварительной сборки на основание кладут лист из мягкого металла толщиной около 0,7 мм и сверху притягивают прижимом, временно прикрепляемым к основанию струбцинами или шпильками с накладками. Обжимной пуансон располагают на листе сверху так, чтобы вертикальная полка соприкасалась с прижимом по всей поверхности. На ось пуансона надевают щечки, которые прихватывают электросваркой к основанию в нескольких местах.

Положение верхнего прижима и щечек относительно основания проверяют во время пробной гибки и, при необходимости, уточняют. Только полностью убедившись в оптимальности найденного положения щечек и прижима, окончательно приваривают щечки к торцам основания.

После этого, используя отверстия в прижиме как кондуктор, просверливают в основании отверстия 014 мм и нарезают в них резьбу М16; отверстия в прижиме рассверливают до 016 мм; для финишной обработки советую применить развертку. Зажимные болты М16 завинчивают в резьбовые отверстия в основании и дополнительно фиксируют электросваркой. В качестве отжимных пружин используют клапанные пружины от автомобильного двигателя. Для затяжки прижима желательно применить гайки с маховичками. Ходовые резьбы и оси обжимного пуансона смазывают консистентной смазкой. Если вариант с пружинами вас чем-либо не устраивает, то к основанию можно приварить гайки, а затяжку производить с помощью болтов.

Зажимные болты М16 завинчивают в резьбовые отверстия в основании и дополнительно фиксируют электросваркой. В качестве отжимных пружин используют клапанные пружины от автомобильного двигателя. Для затяжки прижима желательно применить гайки с маховичками. Ходовые резьбы и оси обжимного пуансона смазывают консистентной смазкой. Если вариант с пружинами вас чем-либо не устраивает, то к основанию можно приварить гайки, а затяжку производить с помощью болтов.

При работе на листогибе ручку-рычаг переводят в крайнее верхнее положение, после чего отвинчивают зажимные гайки. Отжимные пружины приподнимают прижим над основанием, образуя зазор, в который пропускают и устанавливают на нужном расстоянии от линии сгиба, проходящей по ребру основания, отгибаемую кромку листа. Зажимные гайки затягивают. Ручку-рычаг переводят в нижнее положение, в результате чего лист изгибается.

Все трущиеся поверхности смазывают консистентной смазкой.

Усилия, потраченные на изготовление листогиба, быстро оправдаются за счет того, что вы сможете самостоятельно квалифицированно выполнить необходимые кровельные работы, не привлекая кровельщиков, а после этого можно отдать станок в аренду. На этом станке можно изготовить и гнутые профили, необходимые при возведении теплиц и других построек подобного назначения.

На этом станке можно изготовить и гнутые профили, необходимые при возведении теплиц и других построек подобного назначения.

Категории: Статьи

Делаем листогиб своими руками | Главный механик

Для того чтобы без особых усилий изгибать листовое железо, можно смастерить станок – листогиб. Его можно будет настраивать на толщину изгибаемого металла.

1 of 6

Описание

Брус 4 см на 8 см служит основой. Основа крепится к верстаку, когда станок используется. К бруску прикреплен уголок, к этому углу болтами крепится второй угол. Они держат металл, который гнут на станке. Третий угол имеет ручки. Он присоединен к брусу петлей. Он может поворачиваться на 90 градусов. Этот угол на петлях – собственно то, что и гнет металл на станке. Два других угла только держат металл, причем их можно двигать, чтобы держать металл разной толщины.

Список материалов

- Стальные уголки толщиной 0.3 см, шириной 4 см и длиной 1.2 м – 3 штуки.

- Квадратная труба для ручек

- Брус 4 см на 8 см.

Его мы отпилим по длине 1 м 20 см. Пытайтесь достать качественный брус.

Его мы отпилим по длине 1 м 20 см. Пытайтесь достать качественный брус. - Дверные петли

- 6 шурупов длиной 2.5 см со шлицевыми головками. Можно взять и меньшего размера.

- 4 шурупа длиной в 1.25 см для ручек станка. Планировалось использовать трубу толщиной 2 см, но можно вполне использовать и толщиной 2.5 см. Но рекомендуется взять трубу еще толще.

- Гайки для петель и для ручек станка.

- 16 шурупов по гипсокартону. По четыре в каждую петлю, 4 в центре и две в настраиваемых уголках. Все они входят в брус.

- 32 шайбы. Они понадобятся вам, чтобы установить правильное расстояние между брусом и петлями.

- Два длинных болта диаметром 0.8 см и длиной 6.5 см. Они проходят сквозь брус и петли.

- Две гайки к длинным болтам.

- Два барашка шириной 0.75 см.

- 6 шайб для гаек на основе, для верха пружины и для барашков.

- 2 болта длиной 2.5 см и диаметром 1 см – для настраиваемых углов.

- Толстая проволока. Много ее не надо.

- Краска в распылителе. Достаточно одного заряда.

Список инструментов

- Пила по металлу

- Пила по дереву (распиливать брус)

- Лучковая пила по железу

- Лобзик по дереву

- Дрель или сверлильный станок, в комплекте с битами, описанными ниже

- Пробойник по железу и молоток

- Карандаш и линейка

- Плоский и круглый напильник

- Фрезерный станок с круглой битой диаметром 0.5 см

- Болгарка. Она пригодится, если вы используете ломаный металл

- Метчик диаметром 0.9 см

- По желанию – стальной стержень диаметром 0. 75 см и пружины.

- Биты для дрели, которые вам потребуются:

- 0.6 см для десяти болтов,

- 1.25 см для заглубления головок болтов,

- 0.25 см для шурупов по гипсокартону,

- 0.35 см для шурупов по гипсокартону, которые проходят сквозь металл

- 0.9 см для заглубления шурупов в гипсокартон

- 0.3 см для просверливания отверстий в уголках

- 1 см для длинных болтов

- 2 см для заглубления длинных болтов

- 0.

75 для уголков. Это отверстия потом расширяются метчиком.

75 для уголков. Это отверстия потом расширяются метчиком.

[content-egg module=GdeSlon template=list]

Безопасность

Пила может сильно порезать вас. Следите, где находятся ваши руки, когда вы с ней работаете. Также следите, чтобы не распилить что-нибудь лишнее.

Когда сверлите, тоже проявляйте осторожность: не просверлите, что-нибудь лишнее.

При работе с болгаркой или напильником следует носить респиратор. Эти инструменты создают мелкие осколки железа, которые могут попасть в глаза или легкие. Также защищайте уши.

Распылять краску можно только на улице или в проветриваемом помещении. Также следует носить маску или респиратор. Позвольте краске полностью высохнуть.

При покраске носите старую одежду. Скорее всего, краска попадет на нее.

Шаг 1: создаем основу

1 of 10

Первый шаг – выпиливание заготовок. Брус отрезаем до длины 120 см. Стальной уголок, который будет в центре, отрезаем до длины 90 см. По обе его стороны прикручиваются петли. Это оставляет 5 см с каждой стороны уголка. Зажимы крепятся на свободное место, что позволит надежно прикрепить брусок к верстаку. Два других угла отрезаем по длине 110 см, чтобы доставать до краев обеих петель. Центр петли должен совпадать с местом, где соединяются подвижный и неподвижный уголки. Резать железо можно лучковой или станковой пилой по железу.

Это оставляет 5 см с каждой стороны уголка. Зажимы крепятся на свободное место, что позволит надежно прикрепить брусок к верстаку. Два других угла отрезаем по длине 110 см, чтобы доставать до краев обеих петель. Центр петли должен совпадать с местом, где соединяются подвижный и неподвижный уголки. Резать железо можно лучковой или станковой пилой по железу.

Можно и не покупать уголок, а поискать старый, но тогда рекомендуется предварительно его очистить от ржавчины и отшлифовать.

Хотя это не было обязательно делать, в бруске выпилили место под уголок, чтобы он сидел вровень с поверхностью бруска. Сначала на брус положили уголок, потом использовали карандаш, чтобы отчертить его на поверхности бруса, а после этого вырезали в дереве паз лобзиком. Часть этого процесса выполнили фрезой с битой 0.5 см диаметром. То же самое можно выполнить и для петель.

При помощи лобзика вырезаем места под петли. Основной, неподвижный уголок прикручиваем к бруску четырьмя равномерно расставленными шурупами по гипсокартону с заглубленными головками. Отверстие под эти шурупы делаем диаметром 0.4 см (в уголке) и диаметром 0.25 (в бруске). Головке заглубляем битой диаметром 0.9 см.

Отверстие под эти шурупы делаем диаметром 0.4 см (в уголке) и диаметром 0.25 (в бруске). Головке заглубляем битой диаметром 0.9 см.

Шаг 2: сгибающий уголок

1 of 10

Эта часть, собственно, сгибает листовой металл. Отрезаем с каждого конца по сантиметру при помощи лучковой пилы и шлифуем срезы болгаркой или напильником.

Используйте зажимы, чтобы временно удержать ручку, сделанную из обрезка трубы на своем месте. Чтобы петли правильно двигались, нужно поставить между петлей и брусом две шайбы. Также придется перевернуть петлю и просверлить еще одно отверстие. Теперь можно делать отверстие в уголке, который до сих пор придерживается зажимами. Пробойником и молотком делаем отверстие, которое расширяется сантиметровой битой.

После того, как к основному уголку прикреплены петли и подвижный уголок, прикрепляем трубы, которые будут служить ручками. Между ручками должно быть около 60 см. Придерживается каждая ручка двумя болтами. Отверстия под болты имеют диаметр 0. 5 см.

5 см.

Шаг 3: держащий уголок

1 of 9

Эта деталь удерживает металл, который нужно согнуть. В уголке делаем плоское место при помощи напильника, после чего пробиваем там отверстие пробойником. Отверстие расширяем дрелью. Сначала отверстие имело диаметр 0.3 см, а дрель увеличила его до 0.75 см. Теперь отмечаем на петле место, где было отверстие в уголке. Сверлим сквозь петлю и сквозь брусок отверстие для длинного болта. Если отверстия не совпали с первого раза, придется расширить их круглым напильником. После этого болт войдет нормально.

Прорезь в держащем уголке должна позволять петле поворачиваться. Поэтому отверстие в уголке расширяем еще больше, сделав его равным по длине половине длины петли.

Также в процессе проекта было обнаружено, что намного легче работать, если уголок поднимается вверх, когда устройство не используется.

Ведь поднимать его самому, пытаясь задвинуть под него лист металла довольно трудно. Здесь очень поможет пружина – она сильно облегчит процесс сгибания. Тут вам понадобится толстая проволока. Обматывайте ее вокруг стержня, который имеет такую же толщину, как и длинный болт, закрученный в брусок. Работайте медленно и сделайте больше пружины, чем вам кажется нужным. Ее все равно можно отрезать.

Тут вам понадобится толстая проволока. Обматывайте ее вокруг стержня, который имеет такую же толщину, как и длинный болт, закрученный в брусок. Работайте медленно и сделайте больше пружины, чем вам кажется нужным. Ее все равно можно отрезать.

Пружины имеют высоту в 2 см, если они не сжаты. Раньше они были намного выше, но их срезали, чтобы они подходили по высоте. Желательно прорезать как можно меньше компонентов. Вместо этого прорезь сделаем в уголке. Используйте круглый напильник.

Затягивание барашков закрепляет конструкцию. В теории это было правильно, но оказалось, что шайбы отказываются скользить под углом. Они прекрасно работают, когда расположены по центру уголка, но застревают, когда уголок сдвигается. Нужна треугольная форма, по которой уголок мог бы скользить беспрепятственно. Треугольник из металла сделать затруднительно, поэтому его легко можно сделать из дерева толщиной в 1 см. Треугольник имеет углы в 45 градусов.

Шаг 4: настраиваемость станка

1 of 4

После того, как сделаны болты для настройки, нужно найти способ закрепить уголки относительно бруска. Хотя барашков достаточно, лучше перестраховаться, ведь ошибка может привести к неприятностям.

Хотя барашков достаточно, лучше перестраховаться, ведь ошибка может привести к неприятностям.

Обрезки, оставшиеся после отпиливания уголков, можно использовать как держатели для уголков. Их придется обрезать по ширине, чтобы они не торчали ни вверх, ни горизонтально. В каждом просверлите по одному отверстию диаметром 0.75 см. В отверстии сделайте резьбу под болт диаметром 0.9 см. Болт можно выкручивать и закручивать, чтобы уголки удерживали металл различной толщины.

Когда вы делаете резьбу метчиком, обязательно используйте масло. Моторное масло использовать нельзя – оно рассчитано на снижение контакта между двумя металлическими деталями. В этом случае, за невозможностью найти масло для резки, использовалось растительное масло – один из главных компонентов режущего масла. Работайте медленно и следите, чтобы метчик оставался перпендикулярным отверстию. После каждой четверти оборота выкручивайте метчик и удаляйте частицы металла.

Шаг 5 : финишируем

1 of 5

Покрасить устройство можно любым цветом. В нашем случае – оранжевым и черным. Поверхности, которые имеют контакт с обрабатываемым металлом лучше не красить, потому что краска все равно слезет.

В нашем случае – оранжевым и черным. Поверхности, которые имеют контакт с обрабатываемым металлом лучше не красить, потому что краска все равно слезет.

Кажется, что максимальная толщина металла, которую способен согнуть этот станок – прут диаметром 0.3 см для алюминия и 0.15 для железа. Испытания с алюминием это подтверждают.

Пружины позволяют легко захватывать и удерживать металл. Болты для настройки тоже ведут себя правильно. Их просто можно подвинуть и затянуть барашки.

Единственное изменение, которое можно здесь сделать – обрезать края у неподвижного уголка, чтобы он плотнее прилегал к бруску. Но для этого вам придется смастерить устройство, которое будет держать болгарку прямо параллельно уголку.

У промышленных станков имеется труба, прикрепленная к неподвижному уголку. Но в этом случае появление изгиба не очень вероятно. Пока такого не происходило, поэтому трубу приделывать не обязательно.

Хотя такой станок не часто требуется, он очень полезен, когда наступит тот самый момент. Особенно, если ваши проекты требуют работы с металлом.

Особенно, если ваши проекты требуют работы с металлом.

Внимание Уважаемые

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

zakaz@themechanic. ru

ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Листогибочный станок своими руками – metmaStanki.ru

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Зачем нужен самодельный листогиб

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений — достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

Листогибы промышленного изготовления:

Поворотный

Роликовый

Валковый

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 1200.

Несложно и выполнить догибку для создания фальцевого соединения.

Несложно и выполнить догибку для создания фальцевого соединения. - Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 900, но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

Самодельный станок с поворотной рамой

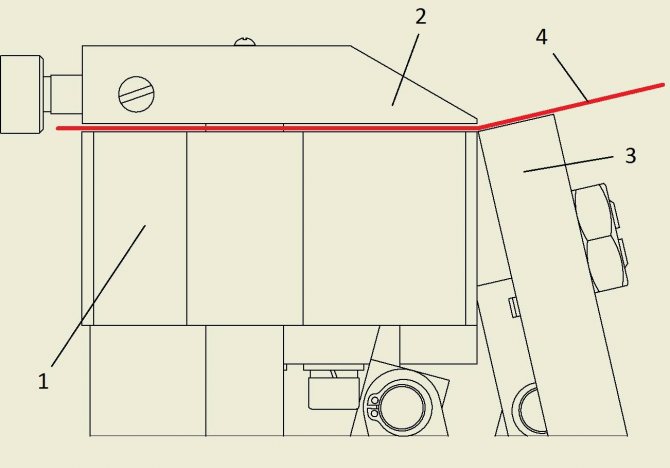

Такой станок для гибки листового металла отличается большой универсальностью и применяется чаще всего. Конструкция его хорошо видна на схеме:

Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание — швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть — уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать — в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Ручной вариант роликового листогиба применяется для выполнения работ по формированию кромок или профилированию деталей, стационарный — для гибки крупного листа под углом до 90 0. Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.

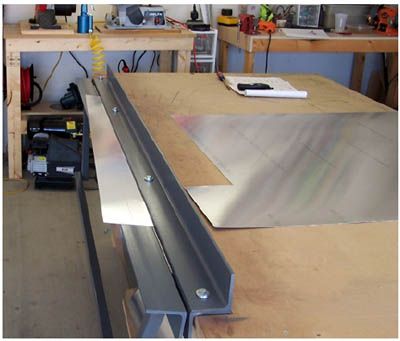

Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

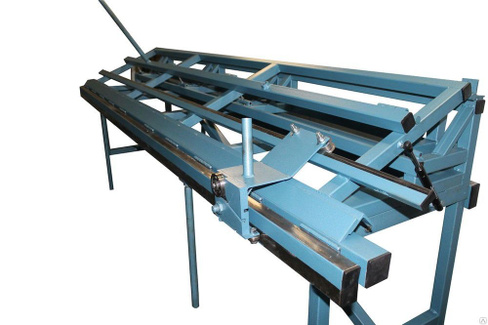

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод.

Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью; - Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 1200 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

Существуют и другие варианты конструкции, например, как листогибочный станок на этих фото:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

Почему производитель металла взялся за гибку панелей

Взять и начать заново касается не только отдельных лиц. Иногда компании тоже нуждаются в перезагрузке.

Иногда компании тоже нуждаются в перезагрузке.

Джо Бин купил участок площадью 65 000 кв. футов. здание во Франклине, штат Теннесси, в начале 2021 года. Это должно было стать новым домом для FlexMet Inc., его компании по производству прецизионного листового металла.

Он управлял компанией California Precision Products в Сан-Диего с 1984 года, в основном обслуживая местные аэрокосмические компании. Цех имел возможности лазерной резки с ЧПУ, механической обработки, штамповки, гибки листогибочным прессом и гибки труб в дополнение к порошковому покрытию. Ежемесячно она выпускала от 600 до 700 различных артикулов для различных клиентов, что делало сложный мир ремонтной мастерской еще более сложным.

Кроме того, расположение магазина нисколько не облегчало задачу. Калифорния печально известна своими высокими налогами и чрезмерным государственным регулированием, добавляющим накладные расходы, которые ставят под угрозу прибыльность компании. Это также не было идеальным местом для обслуживания потенциальных клиентов на Среднем Западе, Юго-Востоке и Восточном побережье из-за логистических затрат и препятствий.

Перед переездом Бин разработал собственную продуктовую линейку — шкафы, предназначенные для обеспечения целостности помещенных в них бюллетеней. (Один из продуктов, находящихся в настоящее время в разработке, — это интеллектуальный почтовый ящик, который может проверять идентификацию избирателя, чтобы сопоставить ее с бюллетенем.)

«Меня это очень интересует, и мы видим успех продукта. Мы продаем их по всей стране, — сказал Бин.

Ключевым элементом способности компании производить шкафы является гибочный станок BCe Smart от Prima Power. Это была одна из первых машин, которую Бин запустил, когда открыл двери своего нового предприятия FlexMet во Франклине.

Что касается FlexMet, Бин сказал, что он надеется больше сосредоточиться на своих собственных продуктах, даже несмотря на то, что он продолжает подрабатывать в мастерской с давними клиентами. Следующий запуск продукта будет сосредоточен на кухонных шкафах и компонентах для улицы. Панелегиб также будет играть большую роль в производстве этих деталей.

Панелегиб также будет играть большую роль в производстве этих деталей.

Вернувшись в Калифорнию, Бин сказал, что его компания имеет восемь листогибочных прессов и панельный станок. Во Франклине у FlexMet всего четыре тормоза и панельогиб.

«Мы узнали о панелегибе, когда хотели автоматизировать цикл формовки в нашем бизнесе. Это было действительно так просто, — сказал Бин. «Это действительно хорошо сработало».

Вот причины, по которым компания FlexMet приобрела станок для гибки панелей, и почему это имеет смысл для компании.

ПРАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ НУЖНЫХ ДЕТАЛЕЙ

В панелегибочном станке манипулятор удерживает заготовку на месте, пока пара гибочных лезвий контактирует с материалом, изгибая его вверх и вниз. Лезвия колеблются вокруг одной точки изгиба до тех пор, пока в заготовке не будет достигнут желаемый угол. Поскольку заготовка сгибается таким образом, для такого станка подходят только определенные типы деталей. Вот почему панели, например те, которые являются частью конструкции шкафа, хорошо подходят для этих устройств.

Вот почему панели, например те, которые являются частью конструкции шкафа, хорошо подходят для этих устройств.

Панелегиб не может делать все сразу, поэтому FlexMet до сих пор использует листогибочные прессы. (На самом деле Бин сказал, что собирается добавить новый листогибочный пресс в ближайшие месяцы.)

«Прежде всего, все фланцы должны быть обработаны, чтобы деталь можно было снять манипулятором. Он будет изгибаться в обоих направлениях, но последний изгиб должен быть направлен вверх, — сказал он . «Кроме того, если у вас есть деталь менее 25 дюймов или около того, просто не имеет смысла ставить ее на этот станок».

НЕ ТРЕБУЕТСЯ КВАЛИФИЦИРОВАННЫХ ОПЕРАТОРОВ

Бин сказал, что он может найти оператора, готового управлять станком для гибки панелей, всего после недели обучения. Это позволяет за короткое время стать ценным сотрудником в цехе и высвобождает более опытный персонал для задач, которые повышают ценность обрабатываемых металлических деталей, чего не происходит, когда они наставляют своих менее опытных коллег.

Бин сказал, что почти все задания для станка для гибки панелей программируются в автономном режиме с помощью Master BendCam. Программное обеспечение имеет возможности 3D-моделирования, помогающие исключить ошибки при последовательностях гибки. Из-за этого оператору нужно только взять задание, загрузить деталь и выгрузить деталь, когда она будет выполнена.

Чтобы запустить станок, оператор кладет лист на щеточный стол, а затем запускает работу, что является сигналом для манипулятора задействовать лист и автоматически отцентрировать его для начала цикла гибки. В отличие от оператора листогибочного пресса, который должен точно центрировать деталь относительно заднего упора, манипулятор панельогиба делает это за оператора.

Манипулятор подает лист постепенно по мере выполнения изгибов с одной стороны, а затем вращает лист и аналогичным образом подает его для дальнейшего изгиба. Для асимметричных краев листа или частичных фланцев на одной стороне листа панельогиб имеет вспомогательные лезвия, которые могут перемещаться на место, чтобы приспособиться к нерегулярной работе. Называемый опцией ASP, лезвия возвращаются в исходное положение за пределами области изгиба, когда эти нетипичные формы завершены.

Называемый опцией ASP, лезвия возвращаются в исходное положение за пределами области изгиба, когда эти нетипичные формы завершены.

Операторам станков для гибки панелей не нужно ничего знать о настройке инструментов. Это делается автоматически.

Устройство автоматической смены инструмента сокращает время между работами. Всего за несколько секунд инструменты, которые удерживают лист на месте, можно быстро удалить или добавить, чтобы создать набор инструментов, соответствующий заготовке, которую планируется разместить на щеточном столе. Бин подсчитал, что для смены инструмента требуется всего 15–20 секунд, что быстрее, чем смена инструмента на полностью автоматизированных листогибочных станках.

«В этом производственном процессе мы можем запускать 10 различных номеров деталей в очень небольшом объеме в течение одного дня, не страдая от длительного времени настройки», — сказал Бин.

ПРОСТОТА ДЛЯ ОПЕРАТОРОВ

Панелегиб выполняет все манипуляции с деталями во время цикла формовки. Оператору нужно только загрузить деталь на щеточный стол и расположить ее там, где ее сможет захватить манипулятор станка. Боковые секции рабочего стола BCe Smart можно опустить, чтобы оператор мог легче получить доступ к листам во время загрузки или разгрузки.

Оператору нужно только загрузить деталь на щеточный стол и расположить ее там, где ее сможет захватить манипулятор станка. Боковые секции рабочего стола BCe Smart можно опустить, чтобы оператор мог легче получить доступ к листам во время загрузки или разгрузки.

ПРИВЕТСТВУЕТ НОВЫЙ БИЗНЕС

Бин сказал, что ему не терпится увидеть, как FlexMet расширяется, создавая собственную продукцию и даже беря на себя заказы по контрактному производству от других крупных производственных компаний на юго-востоке. Такие инструменты, как станок для гибки панелей, позволят участвовать в торгах на эту работу, даже если компания надеется нарастить штат сотрудников.

«Панелегиб очень специфичен в том, что он делает, но он действительно хорош в том, что он делает. Это действительно главное» сказал он.

FlexMet формирует для себя новое будущее по одной панели за раз.

Эту и другие новости от наших клиентов вы найдете в новом номере журнала Power Line.

Полная версия этой статьи появилась в апрельском номере журнала THE FABICATOR за 2022 год.

Почему предприятие по производству листового металла добавило в свой арсенал гибку панелей

Компания FlexMet, Франклин, штат Теннесси, рассматривает свой листогибочный станок Prima Power BCe Smart как неотъемлемую часть своих усилий по запуску собственных производственных линий. Изображения: FLB Media

Поднятие и начало с начала распространяется не только на отдельных лиц. Иногда компании тоже нуждаются в перезагрузке.

Джо Бин купил участок площадью 65 000 кв. футов. здание во Франклине, штат Теннесси, в начале 2021 года. Это должно было стать новым домом для FlexMet Inc., его компании по производству прецизионного листового металла.

Он управлял продуктами California Precision в Сан-Диего с 19 лет.84, в основном обслуживающий местные аэрокосмические компании. Цех имел возможности лазерной резки с ЧПУ, механической обработки, штамповки, гибки листогибочным прессом и гибки труб в дополнение к порошковому покрытию. Ежемесячно она выпускала от 600 до 700 различных артикулов для различных клиентов, что делало сложный мир ремонтной мастерской еще более сложным.

Цех имел возможности лазерной резки с ЧПУ, механической обработки, штамповки, гибки листогибочным прессом и гибки труб в дополнение к порошковому покрытию. Ежемесячно она выпускала от 600 до 700 различных артикулов для различных клиентов, что делало сложный мир ремонтной мастерской еще более сложным.

Кроме того, расположение магазина не облегчало задачу. Калифорния печально известна своими высокими налогами и чрезмерным государственным регулированием, добавляющим накладные расходы, которые ставят под угрозу прибыльность компании. Это также не было идеальным местом для обслуживания потенциальных клиентов на Среднем Западе, Юго-Востоке и Восточном побережье из-за логистических затрат и препятствий.

Перед переездом Бин разработал собственную линейку продуктов — шкафы, предназначенные для обеспечения целостности помещенных в них бюллетеней. (Одним из продуктов, которые в настоящее время находятся в разработке, является смарт-ящик, который может проверять идентификацию избирателя, чтобы сопоставить ее с бюллетенем. )

)

«Я очень заинтересован в этом, и мы видели успех этого продукта. Мы продаем их по всей стране, — сказал Бин.

Ключевой частью производства шкафов является гибочная машина BCe Smart от Prima Power. Это была одна из первых машин, которую Бин запустил, когда открыл двери своего нового предприятия FlexMet во Франклине.

Что касается FlexMet, Бин сказал, что он надеется больше сосредоточиться на своих собственных продуктах, даже несмотря на то, что он продолжает подрабатывать в мастерской с давними клиентами. Следующий запуск продукта будет сосредоточен на кухонных шкафах и компонентах для улицы. Панелегиб также будет играть большую роль в производстве этих деталей.

Вернувшись в Калифорнию, Бин сказал, что его компания имеет восемь листогибочных прессов и панельный станок. Во Франклине у FlexMet всего четыре тормоза и панельогиб.

«Мы узнали о панелегибе, когда хотели автоматизировать цикл формовки в нашем бизнесе. Это было действительно так просто», — сказал Бин. «Это действительно хорошо сработало».

«Это действительно хорошо сработало».

Джо Бин, президент FlexMet, сказал, что его листогибочный станок идеально подходит для его ассортимента продукции и для того, чтобы он мог автоматизировать цикл формования, что особенно важно, поскольку компания активно борется за производственные кадры в конкурентном Нэшвилле, штат Теннеси. , рынок.

Вот причины, по которым компания FlexMet приобрела станок для гибки панелей, и почему это имеет смысл для компании.

Правильный инструмент для нужных деталей

Панелегибочный станок совсем не похож на листогибочный пресс, да и не должен, потому что он не работает как листогибочный пресс. На листогибочном прессе верхний инструмент, прикрепленный к поршню, опускается в плоскую заготовку, которая находится на матрице, и инструмент вбивает заготовку в матрицу с открытой поверхностью для создания формы. На станке для гибки панелей манипулятор удерживает заготовку на месте, пока пара гибочных лезвий контактирует с материалом, изгибая его вверх и вниз. Лезвия колеблются вокруг одной точки изгиба до тех пор, пока в заготовке не будет достигнут желаемый угол.

Лезвия колеблются вокруг одной точки изгиба до тех пор, пока в заготовке не будет достигнут желаемый угол.

Поскольку заготовка изгибается таким образом, для такого станка подходят только определенные типы деталей. Вот почему панели, например те, которые являются частью конструкции шкафа, хорошо подходят для этих устройств. Небольшой внутренний фланец, скажем, 0,25 дюйма, можно довольно легко сделать на панельногибочном станке, при этом лезвие перемещается вверх для создания небольшого изгиба, в то время как заготовка надежно зажимается. Чтобы воспроизвести аналогичные результаты на листогибочном прессе, требуется опытный оператор, который точно знает, где эта заготовка должна задействовать задний упор.

Станок для гибки панелей предназначен для работы в основном с калиброванным материалом. BCe Smart может обрабатывать до 12-ga. стали при изгибе по всей длине окна машины. (Для нержавеющей стали и алюминия при тех же условиях машина может обрабатывать до 15 и 10 ga соответственно. ) Бин сказал, что ничего больше 14 ga. обрабатывается на его машине.

) Бин сказал, что ничего больше 14 ga. обрабатывается на его машине.

Панелегибочный станок имеет максимальную высоту изгиба чуть более 8 дюймов и максимальную длину изгиба 88,50 дюйма. Эти параметры позволяют создавать различные панели, рамы и фасады, сказал Бин.

Панелегиб не может делать все сразу, поэтому FlexMet до сих пор использует листогибочные прессы. (На самом деле, Бин сказал, что в ближайшие месяцы он собирается добавить новый листогибочный пресс.)

«Прежде всего, все фланцы должны быть обработаны, чтобы деталь можно было снять с помощью манипулятора. Он будет изгибаться в обоих направлениях, но последний изгиб должен быть направлен вверх», — сказал он. «Кроме того, если у вас есть деталь менее 25 дюймов или около того, просто не имеет смысла ставить ее на этот станок».

Не требует квалифицированных операторов

Бин сказал, что он может научить оператора управлять станком для гибки панелей уже после недели обучения. Это позволяет за короткое время стать ценным сотрудником в цехе и высвобождает более опытный персонал для задач, которые повышают ценность обрабатываемых металлических деталей, чего не происходит, когда они наставляют своих менее опытных коллег.

Бин сказал, что почти все задания для станка для гибки панелей программируются в автономном режиме с помощью Master BendCam. Программное обеспечение имеет возможности 3D-моделирования, помогающие исключить ошибки при последовательностях гибки. Из-за этого оператору нужно только взять задание, загрузить деталь и выгрузить деталь, когда она будет выполнена.

Пользовательский интерфейс машины упрощает оператору поиск и выполнение задания. Миниатюры конечных деталей сопровождают задания, и оператор может легко их идентифицировать и выбрать.

Эти шкафы состоят из панелей и дверей, изготовленных на станке для гибки панелей FlexMet.

Чтобы запустить станок, оператор кладет лист на щеточный стол, а затем запускает работу, что является сигналом для манипулятора задействовать лист и автоматически отцентрировать его для начала цикла гибки. В отличие от оператора листогибочного пресса, который должен точно центрировать деталь относительно заднего упора, манипулятор панельогиба делает это за оператора.

Манипулятор подает лист поэтапно по мере выполнения изгибов с одной стороны, а затем вращает лист и аналогичным образом подает его для дальнейшего изгиба. Для асимметричных краев листа или частичных фланцев на одной стороне листа панельогиб имеет вспомогательные лезвия, которые могут перемещаться на место, чтобы приспособиться к нерегулярной работе. Называемый опцией ASP, лезвия возвращаются в исходное положение за пределами области изгиба, когда эти нетипичные формы завершены.

Операторам станков для гибки панелей не нужно ничего знать о настройке инструментов. Это делается автоматически.

Устройство автоматической смены инструмента сокращает время между работами. Всего за несколько секунд инструменты, которые удерживают лист на месте, можно быстро удалить или добавить, чтобы создать набор инструментов, соответствующий заготовке, которую планируется разместить на щеточном столе. Бин подсчитал, что для смены инструмента требуется всего 15–20 секунд, что быстрее, чем смена инструмента на полностью автоматизированных листогибочных станках.

«В этом производственном процессе мы можем запускать 10 различных номеров деталей в очень малых объемах в течение одного дня, не страдая от длительного времени наладки», — сказал Бин.

Простота для операторов

Неудобные детали могут стать проблемой для любого оператора листогибочного пресса, работающего в одиночку. Детали трудно выровнять по заднему упору, а повторяющиеся операции с этими заготовками могут привести к усталости оператора. Бин сказал, что у его компании есть детали размером примерно 30 на 60 дюймов в плоском виде до гибки, и это довольно сложная работа, если они формуются на листогибочном прессе.

Панелегиб выполняет все манипуляции с деталями во время цикла формовки. Оператору нужно только загрузить деталь на щеточный стол и расположить ее там, где ее сможет захватить манипулятор станка. Боковые секции рабочего стола BCe Smart можно опустить, чтобы оператор мог легче получить доступ к листам во время загрузки или разгрузки.

Приветствуем новый бизнес

Бин сказал, что ему не терпится увидеть, как FlexMet расширяется, создавая собственную продукцию и даже выполняя заказы по контрактному производству от других крупных производственных компаний на юго-востоке. Такие инструменты, как станок для гибки панелей, позволят участвовать в торгах на эту работу, даже если компания надеется нарастить штат сотрудников.

Такие инструменты, как станок для гибки панелей, позволят участвовать в торгах на эту работу, даже если компания надеется нарастить штат сотрудников.

«Панелогиб очень специфичен в том, что он делает, но он действительно хорош в том, что он делает. Это действительно главное», — сказал он.

FlexMet формирует для себя новое будущее по одной панели за раз.

FlexMet Inc., 104 Southeast Parkway, No. 800, Franklin, TN 37064, 615-721-7888

Руководство для инженеров по гибке и лазерной резке листового металла

Секция 1

Что такое гибка листового металла?

Гибка с ЧПУ (в сочетании с лазерной резкой) является одним из наиболее недооцененных процессов для производства листового металла как в малых, так и в средних объемах, особенно там, где количества (от нескольких сотен до нескольких тысяч на партию или более) не оправдывают создание дорогостоящих, трудно обслуживать штамповочные инструменты, или где скорость и гибкость производства имеют большое значение. Возможность изготовления деталей различной геометрии без инструментов, быстрое выполнение заказов, высокий уровень повторяемости и автоматизации означают, что гибка листового металла является ключевым инструментом в арсенале разработчиков продукции, инженеров и владельцев бизнеса, когда они хотят производить металлические детали. .

Возможность изготовления деталей различной геометрии без инструментов, быстрое выполнение заказов, высокий уровень повторяемости и автоматизации означают, что гибка листового металла является ключевым инструментом в арсенале разработчиков продукции, инженеров и владельцев бизнеса, когда они хотят производить металлические детали. .

Важно понимать возможности гибки листового металла еще на этапе проектирования, поскольку это инструмент, который дает инженерам огромную гибкость для создания самых разнообразных форм и во многих случаях позволяет создавать деталь из одного куска. материала вместо нескольких частей, соединенных вместе с помощью оборудования или сварки, что снижает общие затраты и обеспечивает повышенную прочность, упрощенную сборку и практически полное отсутствие инструментов.

В этом руководстве представлен обзор процесса обработки листового металла, преимущества и недостатки каждого из них, основные аспекты проектирования и выбора материала, а также другая информация. Это руководство в сочетании с другими нашими статьями, посвященными процессам листового металла и гибки, даст вам основу для понимания и обсуждения потребностей вашего продукта с производителями листового металла, такими как мы.

Это руководство в сочетании с другими нашими статьями, посвященными процессам листового металла и гибки, даст вам основу для понимания и обсуждения потребностей вашего продукта с производителями листового металла, такими как мы.

Раздел 2

Типы гибки листового металла

Существует несколько способов формирования детали. Некоторые из них используются реже, чем другие, но обеспечивают изгиб, которого нельзя достичь с помощью конкурирующих процессов.

Тормозной пресс

Тормозной пресс — это инструмент, который уже много лет используется в традиционных производственных цехах по всему миру. В простейшей форме заготовка формируется между двумя штампами, как показано на изображении ниже.

Рис. 1: Тормозной пресс для листового металла с ЧПУ (Bystronic Inc.)

Тормозной пресс можно использовать для очень широкого спектра листовых и пластинчатых материалов. От листа 0,5 мм до листа 20 мм и выше. Это связано с гибкостью оснастки и высокой мощностью гидравлического оборудования. Тормозные прессы определяются двумя общими параметрами: тоннами и шириной. Мощность или «тоннаж» тормозного пресса относится к максимальной силе, которую он может приложить. Толщина материала, тип и радиус изгиба определяют необходимое усилие в тоннах. Ширина относится к максимальной длине изгиба, которую может достичь пресс. Например, типичный тормозной пресс может иметь размеры 100T x 3 м («Гибочные прессы»).

Тормозные прессы определяются двумя общими параметрами: тоннами и шириной. Мощность или «тоннаж» тормозного пресса относится к максимальной силе, которую он может приложить. Толщина материала, тип и радиус изгиба определяют необходимое усилие в тоннах. Ширина относится к максимальной длине изгиба, которую может достичь пресс. Например, типичный тормозной пресс может иметь размеры 100T x 3 м («Гибочные прессы»).

Тормозной пресс можно разделить на два метода работы: воздушная гибка и нижняя гибка.

В первом и более распространенном методе используется нижний инструмент, имеющий V-образную форму под углом 90°, и верхний инструмент узкой формы с закругленным концом. При гибке пресс толкает верхний инструмент вниз на заданное расстояние, сгибая материал в нижнюю букву «V». «Воздушная» гибка относится к зазору, оставленному над и под материалом на полной глубине гиба.

При гибке днища также используется пуансон и нижний V-образный штамп, но металл изгибается за счет соединения штампа и пуансона.

Поскольку материал вдавливается в нижнюю часть матрицы, желаемый угол изгиба определяет конкретную используемую матрицу.

Нижняя гибка требует большего давления, создает меньшую пружинистость и создает более точные углы. Однако для каждого радиуса изгиба потребуется свой нижний штамп

Чтобы получить полное представление об обоих методах, ознакомьтесь с нашим руководством здесь: Нижняя гибка и воздушная гибка

Рис. 2. Воздушная и нижняя гибка (Skill-Lync)

Прокатка

Когда требуется цилиндр или криволинейная деталь, листовой металл или плита могут быть прокатаны до определенной кривизны. Это достигается с помощью машины под названием Roller. Они варьируются в размерах от примерно 3 футов / 1 метр в ширину до более 5 метров. Толщина материала может варьироваться от 1 мм до 50 мм+.

Рис. 3. Гибочные валки (Barnshaw)

Наиболее распространенные валковые станки имеют 3 валка, расположенных, как показано ниже на рис. 4. Средний или верхний валок перемещается ближе к нижним валкам (в некоторых случаях наоборот) , материал затем перемещается через ролики, когда они вращаются. Эта деформация материала заставляет его сохранять эту форму.

4. Средний или верхний валок перемещается ближе к нижним валкам (в некоторых случаях наоборот) , материал затем перемещается через ролики, когда они вращаются. Эта деформация материала заставляет его сохранять эту форму.

Как и во всех процессах гибки, наблюдается некоторая пружинистость, и деталь, как правило, прокатывается до чуть меньшего радиуса, чем требуется.

Рис. 4. Гибочные ролики (Barnshaw)

После завершения процесса прокатки нижний ролик можно отрегулировать вниз, чтобы высвободить его, при этом на большинстве прокатных станков также имеется возможность открыть верхнее коромысло, как показано ниже, для снятия часть. Недостатком может быть то, что перед прокаткой требуется операция предварительного изгиба, чтобы гарантировать, что каждый конец сформированного цилиндра соединяется после прокатки.

Рис. 5: Снятие концевого хомута («Обзор прокатных станков»)

Раздел 3

Для чего используется гибка листового металла?

Листовой металл обычно относится к использованию материала толщиной менее 3 мм, но лазерная резка и гибка могут быть легко использованы для материалов, превышающих эту толщину. Гибкость процесса в отношении диапазона материалов, толщины и сложности деталей, которые он может производить, делает его идеальным для изготовления широкого спектра деталей, используемых в любой отрасли: от автомобилей, транспорта, бытовой техники, мебели, промышленного оборудования и многого другого.

Гибкость процесса в отношении диапазона материалов, толщины и сложности деталей, которые он может производить, делает его идеальным для изготовления широкого спектра деталей, используемых в любой отрасли: от автомобилей, транспорта, бытовой техники, мебели, промышленного оборудования и многого другого.

Гибка листового металла часто сочетается с механическими креплениями, такими как болты, или более постоянными креплениями, такими как заклепки или сварка. Это дает еще большую гибкость, так как детали разной толщины могут быть прикреплены друг к другу в зависимости от конкретного использования каждой из них. Существует множество других дополнительных операций, таких как нарезание резьбы, снятие фаски, зенкерование, растачивание и т. д., которые могут еще больше повысить гибкость и универсальность компонентов из листового металла. В нашей статье об операциях с добавленной стоимостью для листового металла содержится более подробная информация об этом («Операции с добавленной стоимостью для компонентов из листового металла»).

Во многих случаях, а также с появлением современных станков для резки и гибки с ЧПУ, детали могут изготавливаться из одного компонента, тогда как ранее требовалась сварка или другие методы соединения.

Рис. 6: Детали из листового металла («Прецизионное изготовление и сборка листового металла в Китае»)

Преимущества

Скорость производства — после проектирования и программирования из-за отсутствия инструментов и возможного высокого уровня автоматизации (многие цеха могут работать 24 часа в сутки 7 дней в неделю с небольшим количеством персонала, контролирующего производство), детали из листового металла могут быть изготовлены очень быстро, что позволяет изготавливать большое количество компонентов за относительно короткое время.

Точность — при надлежащем проектировании детали из листового металла могут быть чрезвычайно точными, с отверстиями, вырезанными лазером, в пределах ± 0,1 мм. Здесь наблюдается высокий уровень повторяемости, поскольку запрограммированные лазерные резаки и гибочные станки с ЧПУ с соответствующим программным обеспечением и оборудованием производят с низким уровнем изменчивости.

Меньше постобработки — сварка часто требует нескольких процессов для изготовления детали; часто высокая температура может деформировать материал и требует правки, а сварочные брызги необходимо удалять с помощью длительной и трудоемкой шлифовки и полировки. Ни одна из этих проблем не возникает при изгибе – деталь готова к работе прямо с производства.

Меньший вес — из-за сложности доступных изгибов жесткость и прочность могут быть достигнуты при использовании относительно небольшого количества материала, что также снижает вес детали. Это выгодно на каждом этапе цепочки поставок, включая транспорт.

Низкая стоимость и практически полное отсутствие инструментов — Благодаря технологическим достижениям резка и гибка с ЧПУ сокращает объем ручного труда, необходимого для изготовления деталей, процесс гибки листового металла выиграл от этой технологии больше, чем от большинства других, с управлением от ЧПУ. инструментов, детали могут быть изготовлены менее квалифицированными рабочими за меньшее время, что приводит к снижению конечной стоимости.

Процессы лазерной резки и гибки листового металла часто устраняют необходимость в специализированных инструментах, так как большинство производителей имеют линейку обычных инструментов, которые могут выполнять большинство стандартных гибок. Это означает отсутствие вложений в оснастку и значительно более короткое время выполнения заказа, поскольку нет необходимости ждать, пока будет изготовлена, испытана или отрегулирована сложная оснастка.

Уменьшение количества деталей — Изготовление компонента из одного куска материала вместо нескольких деталей с соединениями, что сокращает время, потенциальные ошибки, точки отказа и сложность закупок

Недостатки

Как и любой процесс, гибка листового металла имеет некоторые недостатки, подробно описанные ниже.

Ограничения по толщине — чем толще материал, тем больше радиус изгиба согласно эмпирическому правилу гибки листового металла («Проектирование компонентов из листового металла с помощью лазерной резки и гибки листового металла с ЧПУ»), поэтому узкие изгибы обычно выполняются на более тонких листового металла, что означает, что некоторые сложные детали ограничены относительно легкими материалами, подходящими для приложений с низкой нагрузкой или без нагрузки. Сгибание чрезмерно толстого материала также может привести к тому, что материал «выпирает» наружу изгиба стойки («Как свойства материала влияют на точность и допуски изгиба воздухом»).

Сгибание чрезмерно толстого материала также может привести к тому, что материал «выпирает» наружу изгиба стойки («Как свойства материала влияют на точность и допуски изгиба воздухом»).

Необходимость одинаковой толщины – Из-за того, что детали изготовлены из одного куска материала, толщину отдельных фланцев нельзя изменить, а это означает, что вся деталь должна иметь одинаковую толщину.

Затраты на производство — Гибка листового металла наиболее конкурентоспособна при малых и средних объемах, от 100 до 10 тысяч деталей. Когда объемы увеличиваются еще больше, хотя это может зависеть от геометрии детали и потребностей, штамповка обычно считается более конкурентоспособной по стоимости, поскольку гибка с ЧПУ требует, чтобы компоненты обрабатывались по одному изгибу за раз, в то время как прогрессивная штамповка может иметь более высокую производительность и автоматизация.

Преимущества

- Высокоточный процесс идеально подходит, когда требуется высокая точность

- Может производить большие объемы за короткое время

Низкая стоимость производства и минимальные затраты на инструмент - Подходит для крупносерийного или мелкосерийного производства

- Может создавать несколько нестандартных форм с помощью серии процессов гибки

- Доступны стандартные пуансоны и матрицы, в том числе в форме V и U

НЕДОСТАТКИ

- Процесс может привести к появлению вмятин или царапин на изделии

- Может быть трудоемким

- Для специализированных проектов по гибке требуются специальные инструменты

- Изгибы должны находиться на листовом металле в таком положении, чтобы материала было достаточно, чтобы входить в оборудование без соскальзывания

- Изломы могут возникать, когда твердые металлы изгибаются параллельно направлению прокатки листового металла

- Отверстия, прорези или другие элементы рядом с изгибом могут стать

Раздел 4

Когда использовать гибку листового металла

| Лучше всего использовать для | Уровень точности процесса | Толщина (мм) | Пользовательский Инструменты Требуется | Минимальный объем заказа | Время выполнения заказа от САПР до первого производства |

Лазерная резка | Детали от маленьких до крупных с любой возможной геометрией | +/- 0,12 мм | от 0,5 мм до 20,0 мм | № | от 1 до 10 000 единиц | Менее 1 часа |

лист с ЧПУ гибка | Детали от маленьких до крупных с прямым углом геометрия, возможен многократный изгиб | +/- 0,18 мм | от 0,5 мм до 20,0 мм | № | от 1 до 10 000 единиц | Менее 1 часа |

Перфорация с ЧПУ | Детали от маленьких до крупных с большей доступной геометрией, подходит для деталей с несколькими отверстиями и тиснением | +/- 0,12 мм | от 0,5 мм до 4,0 мм* | Нет, если не требуется специальная форма | от 1 до 10 000 единиц | Менее 1 часа |

Штамповка | Крупносерийное производство с жесткими допусками, ограниченной геометрией | +/- 0,12 мм | от 0,5 мм до 4,0 мм* | Да от 250 до 100 000 долларов США+ | 10 000 единиц и более | 25 дней и более |

Стрижка | Тонкий материал с прямыми линиями простой геометрии и низкими требованиями к допускам | +/- 0,50 мм | от 0,5 мм до 4,0 мм* | № | от 1 до 10 000 единиц | Менее 1 часа |

Таблица 2: Когда следует использовать гибку листового металла («Изготовление листового металла»)

Раздел 5

Факторы, которые необходимо учитывать

Разработчики должны быть осведомлены об ограничениях и соображениях процесса, прежде чем завершать проектирование для производства. Дополнительную информацию о дизайне можно найти здесь.

Дополнительную информацию о дизайне можно найти здесь.

Тоннаж — как уже упоминалось, прессы имеют максимальную грузоподъемность, такие факторы, как радиус изгиба, свойства материала, тип материала и длина изгиба, влияют на то, какое давление требуется для выполнения изгиба. Проконсультируйтесь с нашей командой инженеров, прежде чем браться за проект, в котором вы не уверены.

Длина изгиба — еще одна важная переменная для прессования, максимальная длина изгиба задается физическим размером и конфигурацией машины. Если длина ваших деталей превышает 2 м, лучше обратиться за консультацией, так как это стандартный размер листа и листогибочного пресса.

Зоны термического влияния (ЗТВ) — такие процессы, как лазерная и плазменная резка, создают в материале зоны термического влияния. Иногда это может вызывать проблемы при формовании, например неравномерный изгиб вблизи отверстий и краев. Еще одна проблема, которую иногда можно наблюдать, — это растрескивание из-за повышенной твердости поверхности в результате резки.

Пружинящий возврат — это «отскок» металла после применения и удаления пресса. Листовой металл сжимается внутри, где применяется пресс, и растягивается снаружи. Поскольку материал имеет более высокую прочность на сжатие, чем на растяжение, он возвращается к своей первоначальной форме. Точно рассчитать пружинение сложно, но его необходимо учитывать при расчете изгиба.

Изготовители используют К-фактор для расчета коэффициента упругости и лучшего понимания того, как компенсировать и добиться более жестких допусков. Пластичность материала также является фактором упругости. Пластичность – это мера способности материала деформироваться без разрушения и сохранять эту форму. Металлы с более высокой пластичностью часто лучше подходят для формовки и гибки. На пружинение влияет несколько факторов:

- Материалы с более высокой прочностью на растяжение имеют большую упругость

- Радиус острого изгиба обычно меньше пружинит

- Более широкие отверстия матрицы обеспечивают большую пружинистость

- Чем больше радиус изгиба по отношению к толщине материала, тем больше пружинение

Допуски на изгиб листа с ЧПУ — процесс гибки требует ручного труда, и различные типы оборудования могут обеспечивать различные допуски на радиус изгиба.

- Как правило, вы не можете получить настоящий угол 90°.

- Углы будут иметь радиус

- Стандартный допуск углов изгиба ± 1°

- Допуск на длину изгиба обычно составляет ±0,25 мм (0,010 дюйма)

Важно учитывать эти типы факторов при проектировании компонентов из листового металла. Консультация с опытным производителем листового металла может помочь обеспечить готовность вашей детали к производству.

Раздел 6

Материалы, подходящие для гибки

Почти все конструкционные материалы доступны в виде листов, поэтому их можно сгибать в той или иной форме. Однако существуют различия в ограничениях процесса, вызванные различными свойствами материалов.

Листовой металл доступен в различных размерах, обычно называемых калибрами. Они варьируются от 50 или 0,03 мм до 1 калибра, что составляет 7,62 мм. Гибка с помощью тормозного пресса может выполняться со всеми этими толщинометрами и выше («Таблица преобразования толщин листового металла»).

Калибр — это традиционный термин, который все еще широко используется, несмотря на то, что многие материалы, такие как сталь и нержавеющая сталь, указываются непосредственно в миллиметрах толщины. Это особенно характерно для Европы. Единственным исключением является алюминий, который часто по-прежнему определяется во всех трех измерениях с помощью имперских измерений, т. Е. Футов и дюймов, а также толщины.

Для получения наилучшей информации о доступных материалах см. нашу страницу стандартных материалов.

Рис. 7. Детали из листового металла («Стандартные варианты отделки поверхности листового металла»)

Каждый металл имеет свои уникальные характеристики. В следующей таблице приведены некоторые факторы, которые следует учитывать при выборе материалов.

МАТЕРИАЛ | ПОКРЫТИЕ ПОВЕРХНОСТИ | РЕЗУЛЬТАТ (МПА) | РАСТЯЖЕНИЕ (МПА) | ТВЕРДОСТЬ | ГБ СТАНДАРТ | |||||

Порошковое покрытие | Электронное покрытие | Цинковое покрытие | Даркомет | Анодированный | Пассивация | |||||

Холоднокатаная сталь (CSR) |

|

|

|

|

|

|

|

|

|

|

SPCC | ✓ | ✓ | ✓ | ✓ |

|

| ≥210 | ≥350 | НВ 65 — 80 | ДЖИС Г3141-2009 |

САПх540 | ✓ | ✓ | ✓ | ✓ |

|

| ≥305 | ≥440 | НВ 80 ± 30 | Q/BQB 310-2009 |

Горячекатаная сталь |

|

|

|

|

|

|

|

|

|

|

К235 | ✓ | ✓ | ✓ | ✓ |

|

| ≥235 | 375 — 500 | НВ 120 ± 40 | ГБ/т 700-2006 |

К345 | ✓ | ✓ | ✓ | ✓ |

|

| ≥345 ГБ/Т | 490 — 675 | НВ 120 ± 40 | 1591-2008 |

Пружинная сталь |

|

|

|

|

|

|

|

|

|

|

65Мн | ✓ | ✓ |

|

|

|

| ≥785 | ≥980 | ХБ 190-340 | ГТ/Т 1222-2007 |

Алюминий |

|

|

|

|

|

|

|

|

|

|

АЛ1060 | ✓ |

|

|

| ✓ |

| ≥35 | ≥75 | НВ 26 ± 5 | ГБ/т 3190-2008 |

АЛ6061 Т6 | ✓ |

|

|

| ✓ |

| ≥276 | ≥260 | ВН 15 – 18 | ГБ/т 3190-2008 |

АЛ6063 Т5 | ✓ |

|

|

| ✓ |

| ≥170 | ≥250 | НВ 25 ± 5 | ГБ/т 3190-2008 |

АЛ5052 h42 | ✓ |

|

|

| ✓ |

| ≥70 | 210-260 | НВ 11 ± 2 | ГБ/т 3190-2008 |

Нержавеющая сталь |

|

|

|

|

|

|

|

|

|

|

СС301 | ✓ |

|

|

|

| ✓ | ≥205 | ≥520 | НВ 76 – 187 | ГБ/т 8170-2008 |

СС304 | ✓ |

|

|

|

| ✓ | ≥205 | ≥520 | НВ 76 – 187 | ГБ/т 24511-2009 |

СС316 | ✓ |

|

|

|

| ✓ | ≥205 | ≥520 | НВ 76 – 187 | ГБ/т 24511-2009 |

Холоднооцинкованная сталь |

|

|

|

|

|

|

|

|

|

|

SGCC | ✓ |

|

|

|

|

| ≥200 | ≥380 | НВ 60 — 65 | ДЖИС-Г3302 |

Таблица 3. Материалы из листового металла («Стандартные варианты листового металла в Китае»)

Материалы из листового металла («Стандартные варианты листового металла в Китае»)

Мягкая сталь — доступна как в горячекатаном, так и в холоднокатаном исполнении. Оба обладают отличными рабочими характеристиками при холодной обработке и высокой пластичностью. Также известная как низкоуглеродистая сталь, это наиболее часто используемый материал в мире («5 самых популярных типов металлов и их использование»).

Самым большим недостатком мягкой стали является необходимость нанесения покрытия, так как в присутствии влаги образуется ржавчина. Для решения этой проблемы доступна оцинкованная сталь, обеспечивающая износостойкое предварительно нанесенное цинковое покрытие для предотвращения ржавчины.

Алюминий — впервые используется для производства самолетов, доступны различные алюминиевые сплавы с очень широким спектром применения. Поскольку алюминиевые сплавы с другими элементами настолько успешны, можно получить невероятно широкий диапазон свойств материала.