Листогибочный станок своими руками с чертежами: Листогибочный станок своими руками, чертежи листогиба для листового металла

Содержание

Листогиб для гибки листового металла

05Дек

Содержание статьи

- Виды и их конструкция

- Как сделать гибочный станок для листового металла своими руками по чертежам из того, что под рукой

- Для понимания процесса рассмотрим виды листогибов

- Как выполнить загибочный станок своими руками

- Как и зачем делать станок для гибки листового металла своими руками

- С чего начать изготовление

- Листогиб: сложно ли сделать самому

- Пошаговая инструкция: как самому сделать листогибочный станок своими руками с чертежами

- Самая популярная конструкция и ее улучшение

- Как сделать самодельный станок для гибки листового металла

- Листогиб для толстых листов

- Виды с фото

- Конструкция с чертежом

- Изготовление: этапы

- Техника безопасности

- Машина для зигзага

- Рекомендации по выбору

- Преимущества домашнего изготовления

Часто требуется изгиб на жести. Выполнить его ровным практически невозможно, если не обладать специализированной техникой. В статье мы объясним, как изготовить ручной листогиб своими руками, дадим чертежи и их описание.

Выполнить его ровным практически невозможно, если не обладать специализированной техникой. В статье мы объясним, как изготовить ручной листогиб своими руками, дадим чертежи и их описание.

Виды и их конструкция

Основное разграничение всего станочного оборудования идет по типу привода:

- Ручной. Он приводится в движение обычной силой человека. Это примитивные, но, достаточно, эффективные аппараты с минимальной точностью и отсутствием затрат.

- Механический. Он подразумевает наличие рычага с последующим преобразованием усилия нажатия.

- Электромеханический – имеет в качестве приводящей силы электрический двигатель. Особенно актуально применение при наличии пресса на заводе, так происходит штамповка массового производства деталей.

Простые ручные

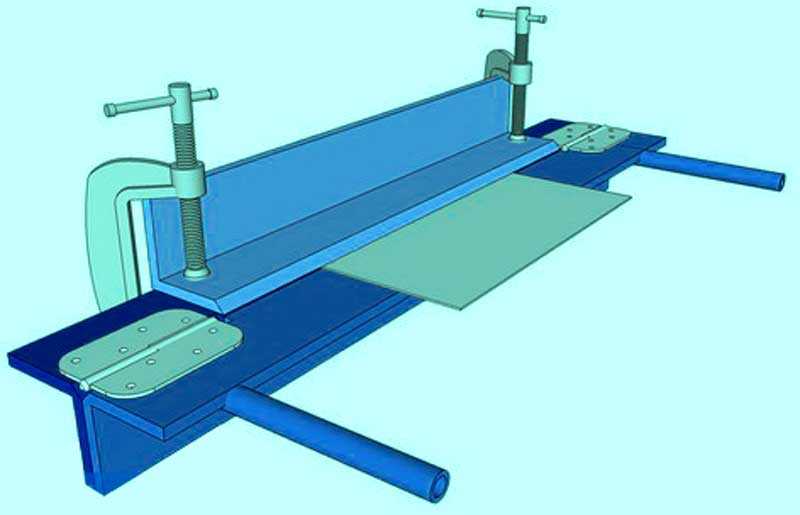

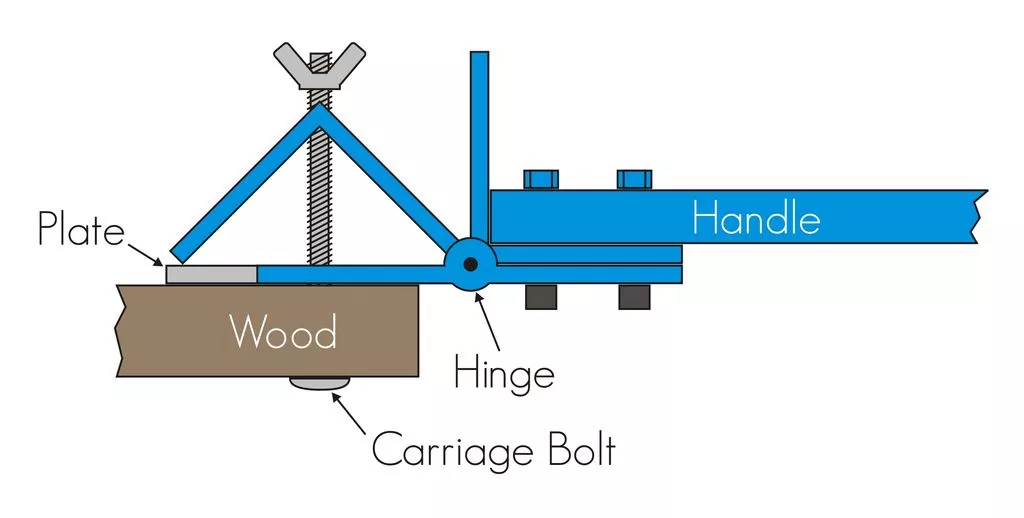

Самые тонкие листы можно ровно сгибать под любым углом при наличии металлических (деревянных) ограничителей (прижимов) и траверсы. Это значит, что крышка, которая закрывает верхний участок, производя изгиб, прикладывается исключительно силой рук без дополнительного усилителя. Посмотрим конструкцию самодельного листогиба на схеме:

Посмотрим конструкцию самодельного листогиба на схеме:

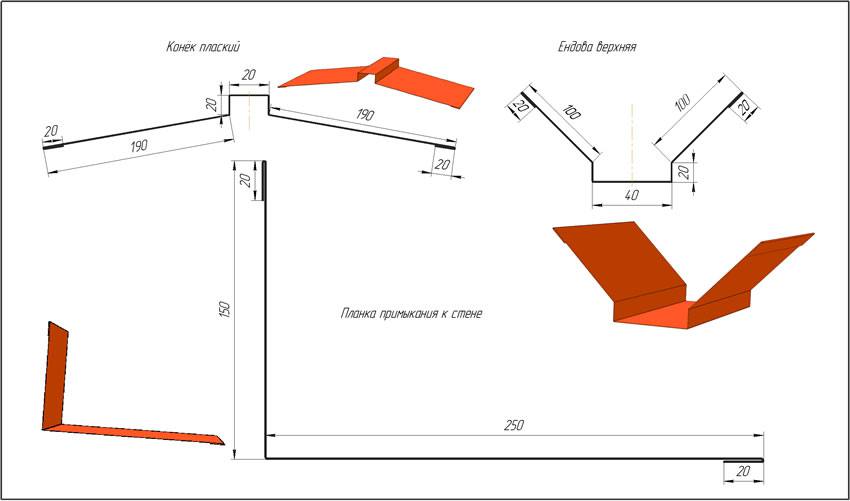

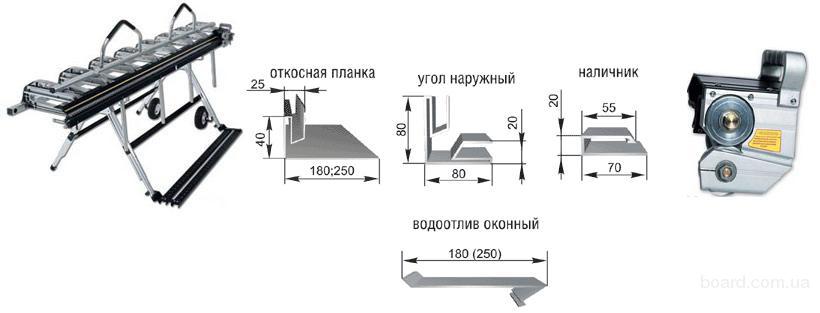

Мощный станок из тавров

Это аппарат с прижимной балкой, которая может зажимать и даже отрезать сталь. Обычно на оборудовании стоит угломер – это диск, который позволяет выставить любой угол прижима. На столе подачи закрепляется стальной лист, а затем он при необходимости продвигается далее. Нажатие рукоятки приводит в движение тавр прижима, в то время как, гибочная балка остается на месте. Посмотрим на такой листогиб:

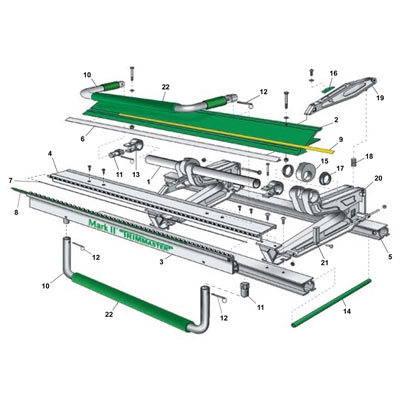

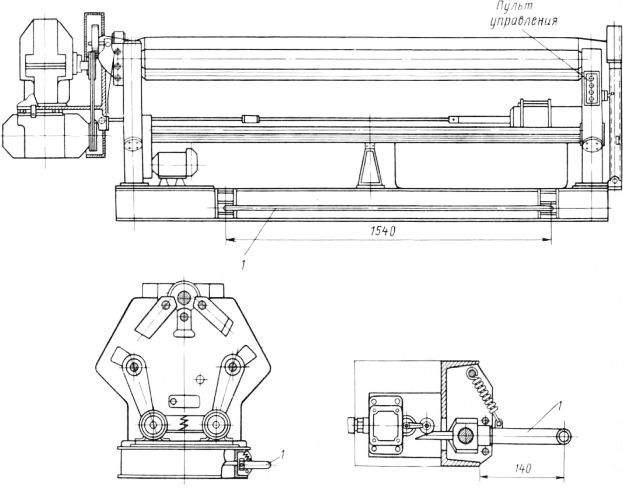

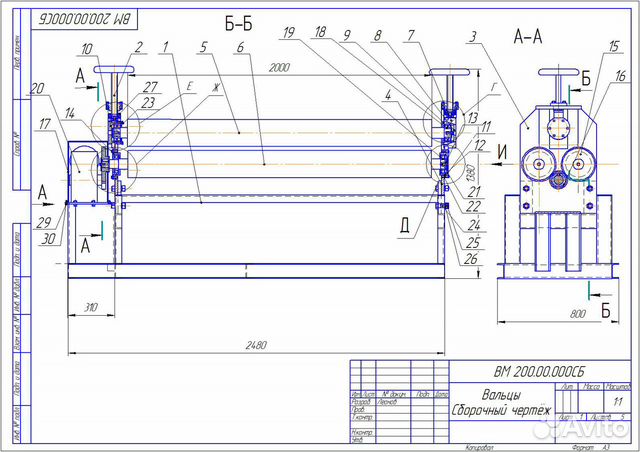

Вальцы для стали

Есть устройство с тремя валами, когда заготовка проходит между ними и гнется. Если их регулировать (снимать и устанавливать с другими диаметрами, располагать на большем или меньшем расстоянии), то можно добиться различного радиуса изгиба. Получается не острый угол, а плавная волна. Так он выглядит:

Как сделать гибочный станок для листового металла своими руками по чертежам из того, что под рукой

Изготовление конструкции может быть предельно простым и дешевым, если использовать запчасти из хлама, валяющиеся в гараже. Нам может понадобится:

Нам может понадобится:

- Любые крепкие стальные балки или часть металлопрофиля для станины.

- Цепь от велосипеда/мотоцикла, если будет установлен электропривод.

- Валы от автомобиля, которые понадобится обточить.

Конечно, чтобы работать с тонкой жестью, иногда не стоит даже делать оборудование, можно просто применить «дедовский» способ, а именно взять киянку и, прислоняя сталь к острому и твердому углу, отбивать ее.

Для понимания процесса рассмотрим виды листогибов

Их не так много, как кажется.

Вальцовый

Дополнительно его называют трехвалковый. В результате металлообработки получаются плавные изгибы на поверхности. Таким образом, можно создать трубы и половинчатые цилиндры, которые могут приспосабливаться под водосборники, уличную ливневую канализацию и во многом другом. Металлопрокат осуществляется между вальцами, которые имеют разный радиус. Один вал приводит все в движение, а два остальных остаются опорными.

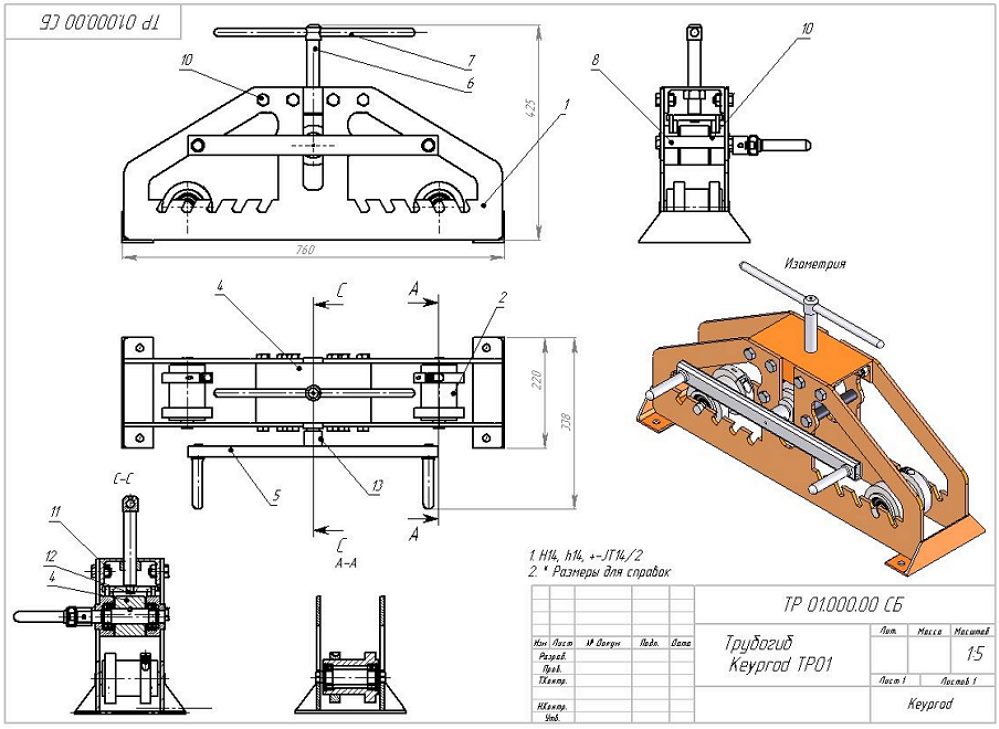

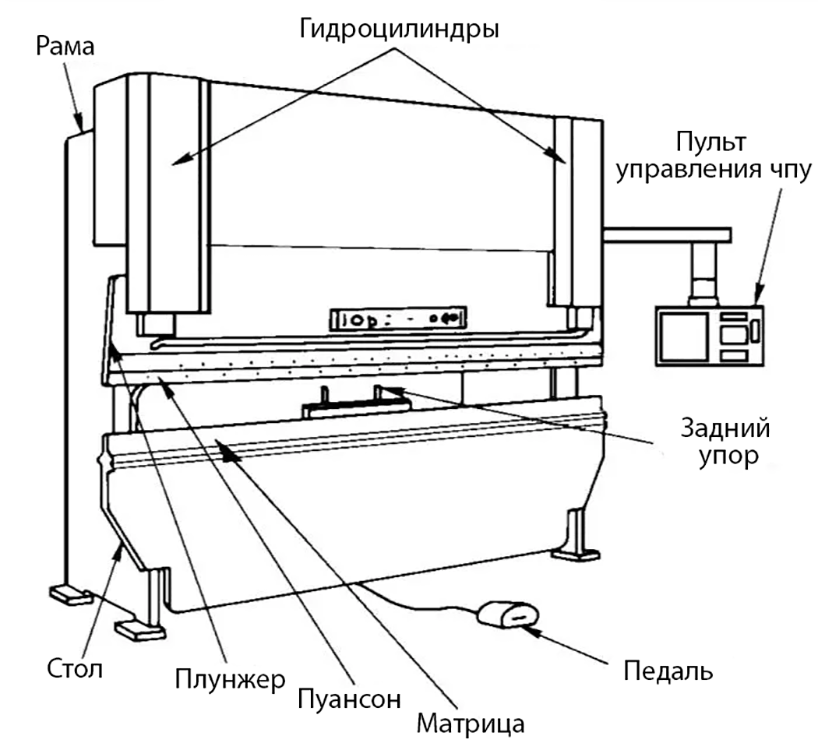

Гибочный пресс

Есть шаблон. Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

Самодельный листогибочный станок: механизм из траверсов

Если в прессе есть точечное воздействие, то здесь – на всю ширину участка. Элемент фиксируется в зажиме, а его край сгибается под воздействием подвижного траверса. Достоинство в том, что можно изготавливать детали с каким угодно углом – от 0 до 180 градусов. Часто аппарат оснащается встроенным ножом и делает станину многофункциональной.

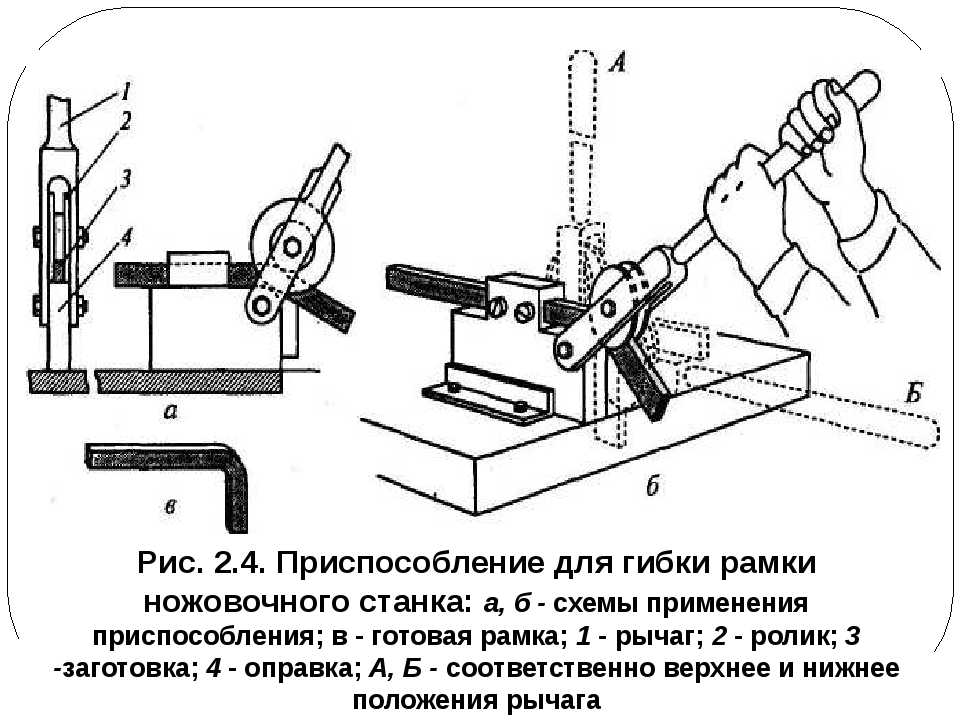

Роликовый

Второе название – торцевой ручной. Предназначен для обработки торцов, небольших участков жести. Используется исключительно физическая сила, поэтому не очень распространен и считается дополнительным.

Как выполнить загибочный станок своими руками

Необходим уголок из стали, его требуется нарезать частями по 1 метру. Берем держатель шаровой опоры и вырезаем отверстия под петли для подвижной траверсы. Далее необходимо сделать опору для открывания. Далее аналогичным способом делаем вторую, подвижную часть. Нужно воспроизвести так, чтобы между торцами был минимальный зазор и полная точность. Обратите особое внимание на кромку – она должна быть идеально ровной, поскольку на этом месте будет проходить изгиб стали. Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов. Затем нужно установить его на неподвижную и надежную станину.

Берем держатель шаровой опоры и вырезаем отверстия под петли для подвижной траверсы. Далее необходимо сделать опору для открывания. Далее аналогичным способом делаем вторую, подвижную часть. Нужно воспроизвести так, чтобы между торцами был минимальный зазор и полная точность. Обратите особое внимание на кромку – она должна быть идеально ровной, поскольку на этом месте будет проходить изгиб стали. Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов. Затем нужно установить его на неподвижную и надежную станину.

Дополнительные приспособления

Чтобы изготовить конструкцию удобнее, можно вместо обычных болтов использовать барашковые. Они придадут «пружинистость». Еще можно пользоваться роликовым ножом и резать вдоль верхнего прижимного траверса.

Временный аппарат по упрощенной схеме

Если представленный выше вариант стационарный, то данный – для временных работ. Можно взять три уголка, два из них скрепить между собой обычной дверной петлей, а третий, с привлечением струбцины следует прижать к верстаку, таким образом, обеспечивается статичность.

Как и зачем делать станок для гибки листового металла своими руками

Многие умельцы нуждаются в подобном агрегате. Его можно купить, но приобретенные модели отличаются большими габаритами, весом, а также высокой ценой. Дома же не обязательно применять устройства с электроприводом, достаточно ручной конструкции – она проста в использовании, применении и создании, а также достаточно эффективна. Если вы работаете с алюминием или тонкой сталью, можно применять не стальные части для оборудования, а деревянные, а сами пуансоны и уголки приготовить из металлического материала для прочности.

С чего начать изготовление

- Выберете один из предложенных видов.

- Подберите схему или сами изготовьте чертеж, основываясь на размерах, мощности аппарата.

- Подготовьте место – расчистите пространство, оборудуйте освещение и вентиляцию для сварочных работ.

- Соберите все запасные части, расходные материалы и инструменты.

- Можете приступать к сборке основания своими руками.

Листогиб: сложно ли сделать самому

Большинство умельцев утверждают, что на подготовку и реализацию уходит в целом менее дня, это при том, что материалы необходимо обрабатывать, ведь часто берутся ржавые и не совсем подходящие по параметрам элементы. Далее представим разновидности в зависимости от простоты сборки.

Виды для применения дома

- Поворотные (прижимные, с траверсами) – достаточно просты, но занимают значительное пространство. Их можно приготовить из подручных материалов. Наиболее эффективны, если их совместить с ножами для резки.

- Ротационный (с вальцами) – они намного сложнее, поскольку и сами элементы требуют предварительной металлообработки на токарном оборудовании, и электропривод – это дополнительные сложности.

Пошаговая инструкция: как самому сделать листогибочный станок своими руками с чертежами

Посмотрим на видео подробное объяснение:

Самая популярная конструкция и ее улучшение

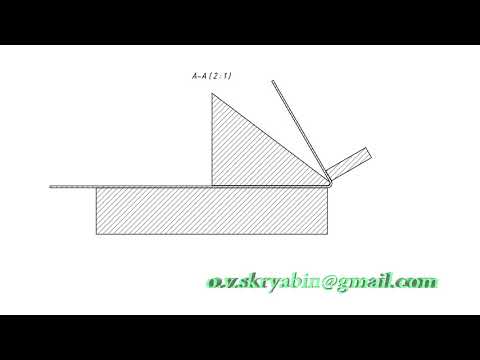

Посмотрим на стандартную схему поворотного листогиба:

Дадим несколько рекомендаций, как можно выполнить конструктивные усовершенствования.

Усиливаем прижимную балку

Чтобы прижим был эффективнее, его необходимо утяжелить. Можно приварить сверху дополнительный вес – еще один уголок или полоску из тяжелого металлического материала.

Повышаем надежность креплений

Струбцины и сварные соединения – не самые лучшие способы для крепежа. Намного лучше и прочнее изготовить две балки с отверстиями, а между ними поместить затягивающий болт.

Как сделать самодельный станок для гибки листового металла

Посмотрим видео-инструкцию:

Не проще ли купить

К недостаткам покупного оборудования можно отнести:

- высокую стоимость;

- стандартные функции и размеры – нельзя усовершенствовать модель и подогнать ее под себя;

- большие габариты.

Простейший способ

Если даже данную установку делать некогда, а требуется срочно загнуть край (торец, тонкий слой), можно приложить заготовку к твердому углу и киянкой отбить концы. Это просто, но есть минусы:

Это просто, но есть минусы:

- изгиб получается неровный;

- надо прикладывать много физической силы.

Листогиб для толстых листов

Оптимальный вариант – вальцовый станок с электроприводом или пресс на гидравлике, поскольку вручную значительные объемы сгибать сложно, то воздействие должно оказываться быстрое и массивное.

Что собой представляет аппарат

Это стационарное оборудование, обладающее особенностями:

- выполнение из металла или твердого дерева;

- размеры превышают заготовку;

- есть подвижная и неподвижная части (валы, плашки, пуансон и матрица).

В остальном внешний вид зависит от конкретной модели.

Область применения

Аппараты используют на заводах, в автомастерских, а также в домашнем хозяйстве. Устанавливают на улице и в помещении.

Виды с фото

Представим изображения разновидностей. С траверсами:

Вальцовый:

Пресс:

Конструкция с чертежом

Предоставляем рабочую схему:

Изготовление: этапы

Рассмотрим несколько конкретных поэтапных задач.

Разработка ТУ и чертежа

Обычно план можно найти в сети, но следует подогнать его по размерам под мастера, чтобы напряжение распределялось по всем мышцам равномерно.

Подбор материалов

Понадобится деревянный брусок, несколько швеллеров по 10 см в ширину, уголки поуже для прижимной балки, крепежные инструменты, крепкий металл для станины и удобная ручка.

Деталировка конструкции и сборка

Посмотрим этапы на видео:

Техника безопасности

Необходимо:

- Работать в хорошо освещенном помещении.

- Носить закрытую обувь.

- Делать процедуру в защищающих очках и рукавицах.

- Иметь в доступности аптечку.

Машина для зигзага

Это ручной зиговочный аппарат для того, чтобы делать «волну» на тонком листовом металле. Это удобно для торцов и краев. Им можно выполнить небольшие углубления, так он выглядит:

Рекомендации по выбору

Узнаем советы профессионала:

Преимущества домашнего изготовления

Плюсы перед покупкой:

- Дешевизна – почти все детали есть среди подручных материалов.

- Возможность сделать нестандартные размеры.

- Понимание процесса, а значит, легкая наладка и починка.

В статье мы рассказали про самодельные гибочные станки для листового металла. Предлагаем ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Для завершения темы посмотрим еще одно видео:

Ручной листогиб своими руками: чертеж

Где берут детали из металла различных форм? Ответ — покупают готовыми либо изготавливают самостоятельно. Готовые металлические детали намного дороже себестоимости металлического листа, а чтобы изготовить их самостоятельно, нужен специальный станок. Листогибочный станок можно изготовить своими руками, имея в наличии некоторые инструменты, материалы и, конечно, те самые «золотые руки». Видео и чертежи, представленные в нашей статье, тоже вам пригодятся.

Листогибочный станок можно изготовить своими руками, имея в наличии некоторые инструменты, материалы и, конечно, те самые «золотые руки». Видео и чертежи, представленные в нашей статье, тоже вам пригодятся.

Не проще ли купить листогиб?

Наиболее насущный вопрос – цена листогибочного станка. Стоимость заводского листогибочного оборудование высока. Целесообразна такая затрата только в случае, если вы приобретаете такой станок для заработка, в противном случае он себя не окупит.

Кроме того, большая часть станков такого плана рассчитана на то, чтобы гнуть листы шириной до 3 м. Универсальным такой агрегат не назовешь, во-первых, он войдет не в любой гараж, во-вторых, механический привод неудобен для тонких работ, а гидравлика сложна и дорогостояща. В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

Остается лишь вариант с ручным приводом, который можно изготовить своими руками!

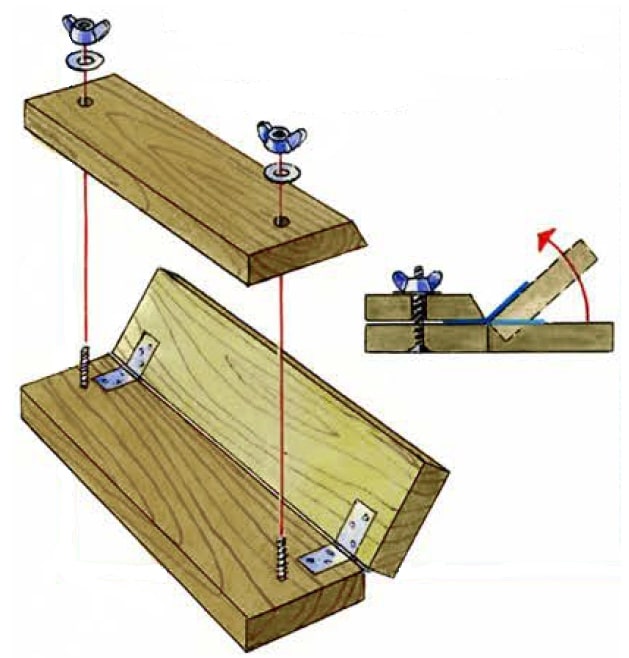

Простейший станок-листогиб своими руками

Сооружение самодельного ручного листогиба сэкономит ваши деньги и будет настоящей находкой всякий раз, когда нужно иметь дело с листовым железом. Благо в интернете можно найти самые разные чертежи с описаниями. Все предлагаемые модели разные, но можно найти общее в конструкции всех вариантов любого листогибочного станка:

Благо в интернете можно найти самые разные чертежи с описаниями. Все предлагаемые модели разные, но можно найти общее в конструкции всех вариантов любого листогибочного станка:

- Прижим;

- Обжимной пуансон;

- Ручка-рычаг;

- Основания.

Кстати, все детали вовсе не обязательно изготавливать из металла, можно использовать и дерево. Прочности древесины достаточно, чтобы обработать тонкие алюминиевые или железные листы. Обычная древесина для этого, конечно, мягковата, лучше брать твердые породы вроде дуба, ясеня, ореха и т.д. Но на крайний случай простейшего гаражного листогиба подойдет и сосновый материал.

За основу возьмите представленные чертежи:

- Укрепляем дерево металлическими уголками или листами металла;

- Где потребуется настоящая прочность, так это петли для станка, при помощи которых двигается его сгибающее звено;

- Если сгибающее звено будет приличного размера, то вам не понадобится даже утяжеляющая рама, чтобы оказывать нужное давление на тонкий металлический лист;

- Обжимной пуансон следует фиксировать барашковыми гайками, главное, положить под них шайбы;

- Для работы с листами разной толщины можно сделать заготовки нескольких пуансонов, у которых пазы разной толщины;

- Чтобы гнуть металлические листы под 90 градусов, нужно оборудовать ограничительную поверхность с наклоном около 5 градусов.

Иначе идеально прямой угол сделать будет невозможно.

Иначе идеально прямой угол сделать будет невозможно.

Секрет! Чтобы делать точные изгибы, нужно в предполагаемом месте изгиба сделать надпил, который будет направлять процесс в нужное русло.

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

- Пуансон нужно сделать примерно на 5 мм короче, нежели основа;

- Отверстия для болтов в прижиме высверливаются четко по оси, на расстоянии 30 см от краев;

- Из арматуры выгибается ручка-рычаг в виде скобы. Ручку нужно приварить к уголкам с двух концов;

- На концах заготовок для пуансона и основания нужно выполнить фаску параметрами 7*45° . Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону;

- Привариваем прут к пуансону таким образом, чтобы его ось совпала с ребром уголка;

- Завершительный этап – это приваривание «щечек» из листовой стали. Но для начала нужно вычислить их точное расположение. Для этого производиться проверочная сборка – пуансон и основание зажимают в тиски так, чтобы рабочая часть пуансона (из уголка) и стенка основания (из швеллера) находились в одной плоскости, но с зазором в 1 мм при помощи, например, картонного листа;

- Щечки накидываются на оси пуансона и точечно прихватываются сварочным аппаратом.

Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально; - В основании просверлите отверстия около 8,5 мм при помощи заготовки с отверстиями как направляющей и нанесите резьбу М10. В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

- Теперь болты вывинчиваются и вставляются в более широкие (10,5мм) отверстия прижима. На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

Окончательная обработка деталей

Некоторые рекомендуют просто пройтись по прижиму напильником или, что еще более диковинно, болгаркой. Однако вы должны осознавать, что такая обработка плоскости прижима не даст идеальной точности – допустимая неровность этого элемента всего 0,2 мм. Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.

Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.

Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Как видите, в условиях гаража можно выполнить замечательные ручные листогибочные станки. Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

Назад

Вперёд

8 ошибок, которых следует избегать при проектировании деталей из листового металла

Некоторые инженеры сталкиваются с трудностями при правильном проектировании деталей из листового металла для производства. Это не ты, конечно (подмигнул). Тем не менее, мы заметили, что есть определенные проблемы, которые часто возникают в моделях, которые нас попросили процитировать. Имея в виду эти проблемы, мы предлагаем этот список. Он не является исчерпывающим, но пристегнитесь и посмотрите, что многие из ваших коллег делают неправильно, когда они проектируют для листового металла и отправляют запрос цен.

Это не ты, конечно (подмигнул). Тем не менее, мы заметили, что есть определенные проблемы, которые часто возникают в моделях, которые нас попросили процитировать. Имея в виду эти проблемы, мы предлагаем этот список. Он не является исчерпывающим, но пристегнитесь и посмотрите, что многие из ваших коллег делают неправильно, когда они проектируют для листового металла и отправляют запрос цен.

Тщательно спланируйте расположение отверстий, выступов и других элементов и убедитесь, что они не расположены слишком близко к изгибу, как показано в этом примере. Как близко вы можете получить? Следуйте правилу 4T: все элементы должны находиться на расстоянии не менее четырехкратной толщины материала от линий сгиба.

1. Использование готовых 3D-моделей детали без изгибов

Это, вероятно, самая основная проблема, с которой мы сталкиваемся. Листовой металл плоский, и его необходимо сгибать, формовать, резать, обрабатывать лазером, а иногда и уговаривать придать ему окончательную форму. Это очень практичный процесс. Если вы проектируете свою деталь из листового металла как твердотельный объект, важно, чтобы вы отправили нам файл САПР, который выглядит согнутым, но показывает, где должны проходить изгибы. В связи с этим, поскольку исходные материалы представляют собой отдельные листы металла, вся деталь должна иметь одинаковую толщину материала. Например, если вы создаете деталь, в которой используется алюминий толщиной 0,125 дюйма (3,175 мм), вся деталь должна быть такой же толщины.

Это очень практичный процесс. Если вы проектируете свою деталь из листового металла как твердотельный объект, важно, чтобы вы отправили нам файл САПР, который выглядит согнутым, но показывает, где должны проходить изгибы. В связи с этим, поскольку исходные материалы представляют собой отдельные листы металла, вся деталь должна иметь одинаковую толщину материала. Например, если вы создаете деталь, в которой используется алюминий толщиной 0,125 дюйма (3,175 мм), вся деталь должна быть такой же толщины.

2. Размещение элементов слишком близко к линиям сгиба

Быстрый способ создать трудности во время производства — разместить отверстия, выступы или другие элементы слишком близко к изгибу. Итак, как близко вы можете подобраться? Просто следуйте правилу 4T. Держите все элементы на расстоянии не менее 4x толщины материала от линий сгиба. Таким образом, если в вашем проекте указано использовать медь толщиной 0,050 дюйма (1,27 мм), предусмотрите зазор не менее 0,200 дюйма (5,08 мм). Если этого не сделать, деталь будет неловко деформироваться на листогибочном прессе, а этого никто не хочет.

Если этого не сделать, деталь будет неловко деформироваться на листогибочном прессе, а этого никто не хочет.

3. Проектирование идеально перпендикулярных углов листового металла

При гибке листового металла на листогибочном прессе полученный изгиб не образует идеальный угол 90 градусов. Вместо этого инструмент имеет закругленный кончик, который добавляет радиус изгиба. Если вы измерите длину этой изогнутой области и разделите ее на два, вы получите радиуса изгиба , цифру, которая определяется инструментом, который ее сделал. Если размер этой кривой важен для вас, убедитесь, что вы указали его в своей модели.

Наиболее распространенный внутренний радиус изгиба (по умолчанию) составляет 0,030 дюйма (0,762 мм). Важно помнить, что внешний радиус изгиба, образованный со стороны штампа набора инструментов листогибочного пресса, равен толщине материала плюс внутренний радиус изгиба.

Некоторые дизайнеры любят пофантазировать и создавать разные радиусы для каждого изгиба детали. Хотите сэкономить? Используйте одинаковый радиус для всех изгибов. Когда вашему производителю не нужно менять инструменты, что экономит ваши трудозатраты.

Хотите сэкономить? Используйте одинаковый радиус для всех изгибов. Когда вашему производителю не нужно менять инструменты, что экономит ваши трудозатраты.

Включение сведений об оборудовании в информацию о сборке, например, об этой самозажимной гайке, поможет вам разместить то, что вы хотите, на месте ожидаемой детали.

4. Забыли включить подробные спецификации оборудования в файл САПР

Знаете ли вы кого-нибудь, кто хотел бы увеличить время выполнения заказа? Возможно нет. Всегда не забывайте сообщать производителю, какое оборудование вы хотите использовать, включив подробные сведения в информацию о сборке верхнего уровня. Будь то самозажимная гайка, такая как CLS-440-2, шпилька с плоской головкой, такая как FHS-M5-15, или другое оборудование, это гарантирует, что вы получите именно то, что хотите, в том месте, где вы ожидаете. Чтобы сэкономить время и нервы, загрузите и используйте модели клинча PEM.

5. Выбор неправильной отделки (или отказ от ее использования, когда она вам нужна)

Как правило, отделка служит двум целям. Они могут защитить вашу часть или сделать ее лучше. Некоторые делают и то, и другое. Эстетическая отделка, ориентированная на внешний вид, не направлена на защиту от коррозии. Тем не менее, порошковое покрытие обеспечивает некоторую защиту (если только металл под ним не поцарапается). С другой стороны, шелкография используется для добавления текста и изображений к частям и не обеспечивает никакой защиты.

Они могут защитить вашу часть или сделать ее лучше. Некоторые делают и то, и другое. Эстетическая отделка, ориентированная на внешний вид, не направлена на защиту от коррозии. Тем не менее, порошковое покрытие обеспечивает некоторую защиту (если только металл под ним не поцарапается). С другой стороны, шелкография используется для добавления текста и изображений к частям и не обеспечивает никакой защиты.

Химические конверсионные покрытия предназначены для защиты ваших деталей путем изменения свойств внешних слоев. Например, если вы хотите использовать сталь в агрессивной среде, подумайте о выборе оцинкованного или оцинкованного металла, который уже имеет защитное цинковое покрытие. Осторожно, однако! Мы не можем сваривать оцинкованную сталь из-за опасных токсинов, которые она выделяет. Вместо этого мы можем изготовить детали из стали и добавить цинковое покрытие после сварки.

Преобразование хрома может дать вашей детали электрическое соединение и обеспечить слой грунтовки для вашей детали, если вы хотите покрасить. Анодирование может придать вашим частям металлический оттенок, а также защитить их. Подумайте о том красочном маленьком фонарике, который у вас есть.

Анодирование может придать вашим частям металлический оттенок, а также защитить их. Подумайте о том красочном маленьком фонарике, который у вас есть.

Вот полезный обзор наиболее распространенных видов отделки листового металла.

6. Выбор неподходящего листового металла для работы

Представьте себе изготовление сотен деталей из необработанной стали, предназначенных для установки в соленой морской среде. Удивительно, но мы видели цитаты, которые требуют именно этого. Избавьте себя от жалоб клиентов, которые вы получите, когда ваши детали подвергаются коррозии, и учитывайте следующие факторы при выборе правильного листового металла:

- Ожидаемый износ в результате ежедневного использования

- Защита от коррозии

- Технологичность

- Косметический вид

- Механические свойства (предел прочности, предел текучести, пластичность и т. д.)

- Электропроводность (для электрических применений)

Эта удобная таблица может помочь.

При проектировании U-образных каналов учитывайте прочность используемого материала и легкость его изгиба. Лучшей практикой является поддержание соотношения ширины к высоте не менее 2:1 для U-каналов.

7. Отсутствие учета прочности U-образного канала

При проектировании U-образных каналов всегда думайте о прочности используемого материала и о том, насколько легко он может сгибаться. В Protolabs более узкое не работает для нас из-за нашего инструментария. Если бы у нас была более узкая оснастка, мы могли бы производить более узкие U-образные каналы. Суть в том, что при работе с нами рекомендуется поддерживать соотношение ширины к высоте не менее 2: 1 для ваших U-каналов. Если вам нужен более узкий канал, подумайте о сварном или клепаном узле.

8. Проектирование нереалистичных требований к сварке

Вы когда-нибудь пробовали сваривать шов внутри закрытой коробки? Неа? Мы тоже. Убедитесь, что ваши требования к сварке реально достижимы. Важно помнить, что если сварочная горелка не может получить доступ к шву, сварка не может произойти. Мы настоятельно рекомендуем проектировать так, чтобы все сварные швы выполнялись снаружи детали.

Мы настоятельно рекомендуем проектировать так, чтобы все сварные швы выполнялись снаружи детали.

Металл плавится при высокой температуре, поэтому вам нужна толщина материала, способная выдержать экстремальную жару. Минимальная толщина материала для сварки составляет 0,040 дюйма (1,016 мм), чтобы сварной шов не превратился в месиво из расплавленного металла.

Наконец, в ваших моделях всегда указывайте необходимость сварки, используя функцию сварки или номенклатуру. Никогда не ограничивайте углы, чтобы указать на сварку.

Ни один совет по проектированию не может устранить все ошибки при работе с листовым металлом, которые мы видели, но эта коллекция «лучшее из» — это только начало. Ознакомьтесь с нашими рекомендациями по проектированию изделий из листового металла, чтобы двигаться в правильном направлении.

За дополнительной помощью обращайтесь к инженеру по приложениям Protolabs по телефону 877-479-3680 или [email protected]. Чтобы начать свой следующий дизайн-проект сегодня, просто загрузите 3D-модель CAD, чтобы получить интерактивное предложение в течение нескольких часов.

Освоение чертежей — основные советы по созданию более качественных чертежей деталей из листового металла

Руководство для инженеров и чертежников, проектирующих детали из листового металла.

Уильям Берк

Five Flute Founder & CEO

Детали из листового металла часто требуют нескольких производственных процессов для правильного производства. Из-за этой дополнительной сложности чертежи из листового металла могут быть особенно сложными для создания. В этой статье основное внимание будет уделено тому, как подготовить точные и легко интерпретируемые чертежи листового металла, чтобы ваши детали каждый раз выходили в соответствии со спецификациями. В качестве бонуса рекомендации, описанные в этой статье, помогут вам наладить более тесные рабочие отношения с производителями и снизить дополнительную нагрузку, связанную с преобразованием несовершенного чертежа в готовый компонент.

В этом разделе мы рассмотрим четыре основополагающих фактора DFM, которые помогут создать великолепные чертежи листового металла.

- Картирование производственного процесса

- Рассмотрение процесса развертки

- Конструктивные соображения по изгибу

- Допуски по умолчанию

Картирование производственного процесса

Детали из листового металла требуют последовательности производственных процессов для перехода от исходного материала к готовой детали. Первым шагом в проектировании технологичности является рассмотрение этой последовательности производственных шагов и конструктивных ограничений, связанных с каждым процессом. Рассмотрим компонент корпуса компьютера небольшого объема. Если предполагаемый плоский шаблон вырезается с помощью гидроабразивной резки, а затем сгибается с помощью листогибочного пресса с ЧПУ, что это означает с точки зрения точности от края до изгиба? Как это отразится на всех изгибах детали? Если деталь имеет порошковое покрытие, какие диапазоны диаметров отверстий будут приемлемы для окончательной сборки? Эти соображения могут иметь место только после того, как этапы процесса будут четко продуманы.

Рассмотрение процесса развертки

Первым шагом при изготовлении любого компонента из листового металла является преобразование листового материала в профиль детали, пригодный для гибки. Для этого процесса подходит множество различных процессов, и вы должны быть уверены, что учитываете последствия DFM для каждого из них. Помните, что ограничители изгиба и крепления заднего упора указывают на отклонение от профиля детали, поэтому этот процесс может значительно повлиять на точность изгиба.

Учтите также, что некоторые процессы отдают предпочтение определенной геометрии огранки, что может иметь большие последствия для цены. Например, револьверно-пробивные прессы с ЧПУ имеют стандартные инструменты, которые делают резку определенных геометрий очень недорогой. Больше нестандартных форм может потребовать дополнительной обработки или разработки нестандартных инструментов для массового производства. С другой стороны, лазерная резка может вырезать любой 2D-рисунок, если ширина лазерного разреза считается подходящей. Суть в том, что вы должны поговорить с вашими производителями об их возможностях на раннем этапе процесса проектирования, чтобы сэкономить время и деньги.

Суть в том, что вы должны поговорить с вашими производителями об их возможностях на раннем этапе процесса проектирования, чтобы сэкономить время и деньги.

Конструктивные соображения по изгибу

Вот несколько ключевых соображений по проектированию формованных и изогнутых компонентов. Обратите внимание, что это написано в первую очередь для конструкций гнутых деталей с ручным и листогибочным прессом с ЧПУ, сформированных из предварительно вырезанного плоского шаблона.

Продумайте элементы изгиба и порядок изгиба , подразумеваемые вашей конструкцией, и приблизительно определите, выполнимо ли это с помощью стандартных инструментов.

Учитывайте толщину материала и перепроверьте допустимые радиусы изгиба для каждого элемента. Эта статья от The Fabricator затрагивает вопросы радиуса изгиба материала, и ее определенно стоит прочитать.

Поймите , как направление волокон должно быть выровнено относительно изгибов (вам нужно будет отметить это на чертеже).

Это особенно важно для нержавеющей стали и некоторых алюминиевых сплавов с большим размером зерна материала. Крупнозернистая структура и процесс листовой прокатки могут придать материалу анизотропные прочностные свойства, которые могут привести к разрушению изгибов поперек коротких зерен по сравнению с изгибами поперек длинных зерен.

Это особенно важно для нержавеющей стали и некоторых алюминиевых сплавов с большим размером зерна материала. Крупнозернистая структура и процесс листовой прокатки могут придать материалу анизотропные прочностные свойства, которые могут привести к разрушению изгибов поперек коротких зерен по сравнению с изгибами поперек длинных зерен.Припуски на изгиб не должны быть второстепенными. Все процессы гибки вызывают деформации материала, которые необходимо компенсировать при построении развертки. Страница Википедии, посвященная изгибу, дает отличное руководство по этой теме. Как проектировщик, вы должны понимать, что К-фактор для конкретной комбинации изгиба-материала представляет собой совокупность неизвестных источников ошибок. Это затрудняет прогнозирование на начальном этапе. Часто производители повторяют параметры изгиба и развертки до тех пор, пока каждый изгиб не будет соответствовать спецификации с точки зрения точности размеров и упругости.

Мы коснемся этого подробнее в Подготовка файлов и сотрудничество с производителями этой статьи, но просто знайте, что совместное использование правильно отформатированных 2D-чертежей и выходных 3D-файлов может помочь облегчить этот итеративный процесс, что приведет к потенциально более быстрым и качественным деталям.

Мы коснемся этого подробнее в Подготовка файлов и сотрудничество с производителями этой статьи, но просто знайте, что совместное использование правильно отформатированных 2D-чертежей и выходных 3D-файлов может помочь облегчить этот итеративный процесс, что приведет к потенциально более быстрым и качественным деталям.

Допуски по умолчанию для деталей из листового металла

Точность развертки

Как мы видели на нашей карте процессов, детали из листового металла используют разные процессы для разных характеристик деталей. Помните, что это может установить зависимости допусков между функциями. Например, простая 9Кронштейн 0 градусов с отверстиями на каждой грани будет иметь отверстия для допусков на изгиб, определяемых допусками профиля детали.

Уголки изгиба

Многие факторы влияют на точность гибки листового металла, но, возможно, наибольшее влияние оказывает изменчивость материала. Чтобы изучить это, давайте посмотрим на изменение толщины листа стали 12 калибра. Минимальная толщина составляет 0,0986 дюйма, а максимальная толщина составляет 0,1106 дюйма. Это изменение толщины повлияет на упругость детали после изгиба. Вычисляя пружинение как функцию толщины листа, вы можете увидеть большое влияние изменчивости толщины материала на допуски на изгиб.

Чтобы изучить это, давайте посмотрим на изменение толщины листа стали 12 калибра. Минимальная толщина составляет 0,0986 дюйма, а максимальная толщина составляет 0,1106 дюйма. Это изменение толщины повлияет на упругость детали после изгиба. Вычисляя пружинение как функцию толщины листа, вы можете увидеть большое влияние изменчивости толщины материала на допуски на изгиб.

При выборе допусков на изгиб обязательно учитывайте как толщину материала, так и изменчивость толщины.

Как и в случае с любым другим чертежом детали, есть некоторые стандартные элементы, которые необходимо включить в чертежи листового металла, чтобы создать легко интерпретируемые 2D-чертежи, соответствующие вашим дизайнерским замыслам. Мы не будем сосредотачиваться на шаблонных элементах, таких как основные надписи, информация о компании, таблицы изменений и т. д. Если вам нужен отличный учебник по основам инженерных чертежей, ознакомьтесь с нашей статьей «Чертежи 101» и бесплатным контрольным списком для обзора чертежей Five Flute. В оставшейся части этого раздела основное внимание будет уделено особенностям рисования листового металла и рекомендациям.

В оставшейся части этого раздела основное внимание будет уделено особенностям рисования листового металла и рекомендациям.

Специальные чертежи из листового металла

Развертка

Все чертежи нуждаются в ортогональных видах для общего представления трехмерной геометрии. В дополнение к этим видам может быть очень полезно включить 2D-чертеж развертки со справочными размерами. Это может помочь вашему производителю решить, как детали будут располагаться и вкладываться в листовой материал, а также сколько профилей они могут вырезать на квадратный фут листа. Точно так же, как предоставление площади поверхности детали поставщикам анодирования, 2D-развертка может ускорить время обработки заявки.

Но будьте осторожны, потому что это также может вызвать некоторую путаницу. Точная геометрия 2D-развертки, необходимая для создания точной формованной детали, может значительно отличаться от выходных данных САПР. Различное поведение материала при растяжении (коэффициенты К, допуски на изгиб и пружинение), а также оборудование и методы формования могут влиять на взаимосвязь между 2D и 3D формами. Производители должны знать, что развертка (в лучшем случае) должна использоваться для эталонной геометрии и, вероятно, может не привести к получению точной конечной детали.

Производители должны знать, что развертка (в лучшем случае) должна использоваться для эталонной геометрии и, вероятно, может не привести к получению точной конечной детали.

Полные, реалистичные и правильно отформатированные размеры

Чертеж листового металла с полными размерами включает размеры всех изгибов, отверстий, зенковок, фланцев и других фасонных элементов (таких как кромки и завитки, ребра, ямки и т. д.). Рекомендуется наносить размеры на виртуальных точки пересечения и отображать включенные углы изгиба. Это гарантирует, что ваш рисунок будет универсально интерпретируемым (без дополнительной математики) независимо от фактического радиуса изгиба в том виде, в котором он сформирован.

Не сходите с ума с GD&T

Мы много пишем о GD&T, и листовой металл — это область, в которой люди постоянно ошибаются. Прежде чем применять GD&T к чертежам из листового металла, помните, что компоненты из листового металла относительно совместимы. Это означает, что они соответствуют компонентам, из которых они собраны. Если вы указываете жесткие допуски формы (прямолинейность и плоскостность) или допуски ориентации (параллельность, перпендикулярность), сначала спросите себя, нужно ли это вообще? В собранном состоянии будут ли ваши допуски иметь существенное значение для геометрии и функциональности сборки?

Это означает, что они соответствуют компонентам, из которых они собраны. Если вы указываете жесткие допуски формы (прямолинейность и плоскостность) или допуски ориентации (параллельность, перпендикулярность), сначала спросите себя, нужно ли это вообще? В собранном состоянии будут ли ваши допуски иметь существенное значение для геометрии и функциональности сборки?

Однако это не означает, что вы должны полностью отказаться от GD&T! Вы можете использовать допуски местоположения, такие как истинное положение, и модификаторы состояния материала (например, применение положения при максимальном состоянии материала) для разработки экономичных конструкций развертки, которые сохраняют замысел проекта в изогнутой конфигурации.

Включает общую информацию о листовом металле

Не забудьте добавить эти элементы в чертежи листового металла.

- Размер листов и предпочтительные поставщики. Допуск на толщину материала может варьироваться в зависимости от производителя!

- Сведения об установке оборудования.

Если вы или ваш производитель устанавливаете дополнительное оборудование (гайки PEM, заклепки и т. д.), обязательно укажите это на чертеже!

Если вы или ваш производитель устанавливаете дополнительное оборудование (гайки PEM, заклепки и т. д.), обязательно укажите это на чертеже! - Информация об отделке. Информация об окончательной обработке является обязательной для каждого чертежа, но особенно для деталей из листового металла. У производителей часто есть кабины для порошковой окраски, поэтому не забудьте также указать спецификацию порошковой окраски на чертеже. Обратите внимание: чем меньше вы конкретизируете отделку деталей, тем меньше вероятность того, что вы получите высококачественную отделку. От вас требуется тщательность в том, что касается косметики. Это означает включение таких вещей, как подготовка поверхности, грунтовка, типы краски или порошка в соответствии с номерами обозначения производителя или другими спецификациями, такими как FS 59.5C, количество слоев и желаемая толщина после нанесения краски/порошкового покрытия.

Поскольку компоненты из листового металла требуют нескольких производственных процессов, правильная подготовка файла может ускорить как процесс составления предложения, так и процесс производства. Первый шаг — поговорить с вашими производителями и узнать, какие форматы файлов они предпочитают для каждого процесса. Это может снизить нагрузку на преобразование файлов, что часто является источником ошибок (любой, кто получил набор плоских шаблонов в масштабе 1:2, содрогнется, когда прочтет это).

Первый шаг — поговорить с вашими производителями и узнать, какие форматы файлов они предпочитают для каждого процесса. Это может снизить нагрузку на преобразование файлов, что часто является источником ошибок (любой, кто получил набор плоских шаблонов в масштабе 1:2, содрогнется, когда прочтет это).

В качестве общей рекомендации рекомендуется включать полноразмерный 2D-чертеж в формате PDF и эталонный 3D-файл (например, STEP). Вы также можете включить файл DXF только с разверткой. Это может ускорить производство, если вы удалите все аннотации из этого вида и включите только легко выбираемый профиль детали для программирования CAM и расчета стоимости. Чертеж должен иметь примечание, явно ссылающееся на этот файл (в целях контроля версий). При заказе через заказ на поставку вы должны записать имена файлов в заказе на покупку и обновить заказ на покупку, включив в него надлежащие ссылки на редакции. Вы не хотите оказаться в ситуации, когда производитель правильно выполняет заказ на поставку, игнорируя (или пропуская) последние изменения редакции. Чертежи в формате PDF, неизменяемые файлы CAD/CAM и заказы на покупку должны всегда оставаться синхронизированными!

Чертежи в формате PDF, неизменяемые файлы CAD/CAM и заказы на покупку должны всегда оставаться синхронизированными!

Для полноты и ясности мы включили загружаемые файлы примеров ниже, которые представляют собой типичный набор полных выходных файлов производства.

PDF B — чертеж с размерами

Файл DXF с удаленными рамками, размерами и всеми примечаниями

STEP файл 3d геометрии

Хорошей практикой является создание собственных контрольных списков конкретных производственных процессов для ваших конструкций деталей и инженерных чертежей. Обязательно включите элементы, описанные в этой статье, а также любые спецификации или шаблоны проектирования, которые являются общими для ваших проектов. Если вам нужна отправная точка для этого контрольного списка в формате pdf, google-листах или формах шаблонов понятий, вы можете ознакомиться с нашим бесплатным контрольным списком для проверки рисунков.