Листогибы самодельные: Самодельный ручной листогиб – делаем инструмент своими руками +видео

Содержание

Самодельный листогиб — Изделия и проекты

#1

Isperyanc

Отправлено 07 January 2013 16:37

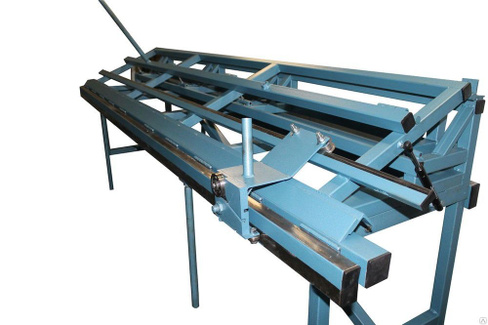

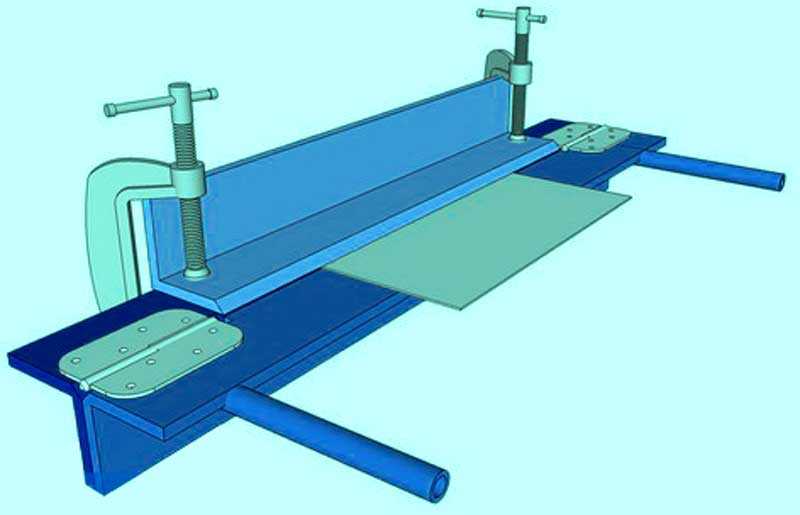

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл

Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

- Наверх

- Вставить ник

#2

schkaliki

Отправлено 07 January 2013 20:29

У ребят видел такой. Скажу сразу , что по бокам стояли простые петли, такие токаря точат для ворот, а маховики и резьбы использовались от старых задвижек, таких у сантехников много и ещё: верхняя и нижняя подвижная были собраны из швеллеров что-бы не заморачиваться.

- Наверх

- Вставить ник

#3

Prokhozhew

Отправлено 08 January 2013 16:36

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл

Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

Тоже видел в одной фирме простой листогиб из двутавров. Верхний (прижимной двутавр) с тоца прикреплен к нижнему на шарнире, а другой торец двутавра прижимается эксцентриком или клином.

Когда появиться время набросаю эскиз, хорошо бы узнать назначение листогиба. В моей фирме изготавливали на нем трубы вентиляции.

- Наверх

- Вставить ник

#4

Isperyanc

Отправлено 08 January 2013 16:46

хорошо бы узнать назначение листогиба

Я думаю гнуть сталь 1,5 мм, наибольшая линия гиба 700 мм, угол 90.

- Наверх

- Вставить ник

#5

Лепило

Отправлено 08 January 2013 20:04

А если толщина 2 мм???

Он что на подъём работает что ли? Э… так не честно.

- Наверх

- Вставить ник

#6

Metalbak

Отправлено 16 February 2014 21:50

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл

листогиб.JPG

Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

2 года назад собрал по этому чертежу длинна 1,2 м, угол ставил 120-150 не помню. Гнем 1,2 — 2 мм, узкие детали до 50 мм — 3 мм. Дополнительно к столу делал упор для ноги.

- Наверх

- Вставить ник

#7

Isperyanc

Отправлено 17 February 2014 07:21

У меня руки пока не дошли. Metalbak, а фото можете здесь показать?

- Наверх

- Вставить ник

#8

Smallwood

Отправлено 17 February 2014 07:27

у меня по мотивам этого практически собрано что-то схожее — осталось только покрасить. гну 1 мм нержавейку (304) длинной до 1.5 метров. минимальный загиб — 15 мм, иначе не хватает рычага.

гну 1 мм нержавейку (304) длинной до 1.5 метров. минимальный загиб — 15 мм, иначе не хватает рычага.

в общем целом хорошая штука. вечером, если вовремя отпустят с работы, поделюсь фотографиями и опытом.

Сообщение отредактировал Smallwood: 17 February 2014 07:31

- Наверх

- Вставить ник

#9

Куренга

Отправлено 17 February 2014 09:30

Недавно порезал в металлолом ручной листогиб, гнули ст3 2мм. Качество гиба не очень хорошее, концы листа на длине 1250мм. вроде сносные, а середина дугой приходилось подбивать молотком (единичку гнул нормально) и когда гнешь спина трещит.

Сейчас начали делать гидравлический, все запчасти есть — время не хватает им заниматься, а надо!

Прикрепленные изображения

- Наверх

- Вставить ник

#10

Smallwood

Отправлено 17 February 2014 21:04

Сказав, что я почти закончил я сильно слукавил. Там ещё много доработок нужно сделать.

Там ещё много доработок нужно сделать.

Собрал с учётом длинны изделия 1.5 метра.

Первая версия состояла как и на видео из уголков — но им не хватило жёсткости.

Наварил внутри профили — стало лучше, но в середине уголки всё равно прогибались.

Приделал 4 скобы. Стало вообще замечательно, но не возможно было загнуть 90 градусов — изделие утыкалось в профиль который был вварен в уголке.

Заменил уголок на профиль типа рельсы (дабл-ти у нас их называют)

Итог:

Скобы прикрепил с низу на гайку, чтобы, если что, можно было снять. Не удачная конструкция — при затяжке с верху скобы сильно гуляют и могут сдвинуть рельсу. Приходится крепить рельсу по краям плоскогубцами типа «джабка».

Первый загиб (кажется, что идёт волной, но это игра света на фотографии, на деле есть практически не заметный живот по середине. Второй загиб:

Второй загиб:

Чтобы повернуть изделие рельсу можно удобно поставить на скобу:

Готовое изделие. Видно где не дожал или пережал. Но это уже нужен опыт:

Благодаря скобам можно поставить рельсы короткой длинны, что, в отличии от видео выше, позволяет делать коробочки:

Важно, чтобы поверхность была чисто отшлифована — у меня все изделия с маленькими «прыщиками» в одних и тех же местах из-за того, что рельсу не зачистил.

И рельсу нужно посадить на штыри по краям, чтобы сразу ложилась как надо, а не играться с ней двигая туда сюда.

Пока на загиб подготовку изделия из примера (4 загиба) берёт 8 минут, но если доработать будет работать быстрее.

И да, при длинных и узких загибах не то что спина трещит, глаза вылезают

- Наверх

- Вставить ник

#11

Куренга

Отправлено 18 February 2014 08:44

Smallwood, Готовое изделие у Вас получилось довольно таки не плохо, чтобы середина листа не была дугой в это место перед гибом вкладывали пластинку, немного спасала. Чтобы не пережимать, может установить какой нибудь регулируемый упор на поворотную балку и выставить его методом «научного тыка»?

Чтобы не пережимать, может установить какой нибудь регулируемый упор на поворотную балку и выставить его методом «научного тыка»?

Сообщение отредактировал Куренга: 18 February 2014 08:51

- Наверх

- Вставить ник

#12

Куренга

Отправлено 06 July 2015 20:38

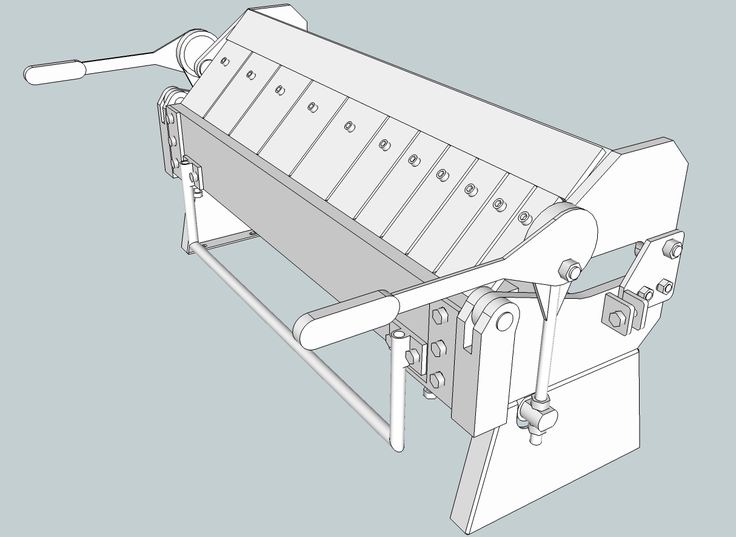

Начали потихоньку собирать в кучу мою давнюю задумку.

Листогиб с поворотной балкой, ширина рабочих кромок 1550 мм., делаю под толщину сгибаемого стального листа 2 мм. Много времени уходит на точенку и фрезировку,

Пластина на прижимную балку

Болт с головкой в потай и то приходится изготавливать, нет у нас в продаже таких:

Наконец то начинают появляются очертания самой конструкции

короб станины буду еще листом в 10-12 мм. усиливать,

усиливать,

Завтра если не будет основной работы, займусь прижимной балкой.

А это планируемый привод на поворотную балку

- Наверх

- Вставить ник

#13

Куренга

Отправлено 10 July 2015 20:02

Популярное сообщение!

Продолжили изготовление, занимались прижимной балкой

Поставили на «ноги» и собрали в кучу

Механизм регулировки поворотной балки

Крепление прижимной балки

Примерный подъем прижимной балки

Не удержался попробовать в работе, согнули кусочек в 500Х1мм., пока я доволен

Теперь на очереди маслостанция, увеличили объем маслянного бачка (т. к. планирую на прижимную балку тоже поставить гидроцилиндры), нашли в закромах мотор, выточил полумуфту, приладили на раму. Думаю как закрепить гидроцилиндр

к. планирую на прижимную балку тоже поставить гидроцилиндры), нашли в закромах мотор, выточил полумуфту, приладили на раму. Думаю как закрепить гидроцилиндр

На следующей неделе продолжим.

- Наверх

- Вставить ник

#14

Куренга

Отправлено 24 July 2015 20:22

Неделя прошла в экспериментах с механизмом прижимной балки, т.к. подходящих гидроцилиндров не подобрал, решил попробовать такую конструкцию (энергоаккумуляторы с фуры). Не понравилось, уж больно громоздко получается, короче забраковал .

Начал делать прижим с «ручным приводом»,

опять точим, сверлим .

С гидроцилиндром со старого трубогиба тоже не все гуд, маловат ход штока, поэтому пришлось заняться поисками более подходящего, в итоге сегодня добрые люди привезли то что нужно.

- Наверх

- Вставить ник

#15

psi

Отправлено 25 July 2015 14:47

Куренга, вы с кем то на кого то работаете? за выполненную работу плюс огромный конечно

- Наверх

- Вставить ник

#16

Куренга

Отправлено 25 July 2015 16:07

вы с кем то на кого то работаете?

Я ИП и со мной еще работают два человека (бокс и оборудование мной выкуплено).

- Наверх

- Вставить ник

#17

Куренга

Отправлено 29 July 2015 16:19

Испытал механизм прижима верхней балки, все работает замечательно.

Для пробы изготовил две половинки профиля крепления фонарей и номерного знака на отбойник грузового полуприцепа.

L-1250мм. нержавейка 1мм.

- Наверх

- Вставить ник

#18

Сусанин

Отправлено 11 October 2015 12:18

Покажите, у кого есть фотки механизма прижимов, чтобы делать коробочки

Горе от ума. Меньше знаешь — легче работается.

Меньше знаешь — легче работается.

- Наверх

- Вставить ник

#19

Сусанин

Отправлено 15 October 2015 17:23

Покажите, у кого есть фотки механизма прижимов, чтобы делать коробочки

Собрал нечто похожее на листогиб, возник вопрос, как делается обратный гиб?

Или данные конструкции не могут такого?

Горе от ума. Меньше знаешь — легче работается.

- Наверх

- Вставить ник

#20

saper24

Отправлено 15 October 2015 19:42

Покажите, у кого есть фотки механизма прижимов, чтобы делать коробочки

- Наверх

- Вставить ник

САМОДЕЛЬНЫЙ ЛИСТОГИБ | МОДЕЛИСТ-КОНСТРУКТОР

Рубрики Наша мастерская

Сгибатели металлических листов – это приспособления, предназначенные для изгибания тонкого металла в формы, которые используются в различных целях, таких как карнизы, кондиционеры и т.д. Данная статья поможет вам сконструировать листогиб средней сложности работы, если вы из тех, кто предпочитает делать что-то самостоятельно.

Шаг 1

Выберите достаточно прочные материалы, которые будут удовлетворять ваши потребности в процессе. 0,6 см стальная пластина с фиксацией позволит вам согнуть 14 стальных листов длиной около 0,9 м. Она является размерной для данного приспособления. Вот перечень некоторых материалов, используемых для конструирования листосгибателя:

- ¼ холоднокатаного стального листа, один кусок 7Х42, другой – 14Х48;

- ¼ «Х2» уголка железа, две части по 14 дюймов, одна часть – 42 дюйма, другая – 48;

- 0,6 см стальных труб, длиной около 18 дюймов;

- 1/2″X1 1/2″ стальные болты с гайками и шайбами, по 4 каждых;

- 1/2″X1 1/2″ стальные гладкие стержни, их потребуется 2.

Шаг 2

Отрежьте железный уголок и стальной лист в размерах, указанных выше, убедившись, что края квадратные и ровные. Положите 14 дюймовый широкий лист на пилку или верстак – так все части будут закреплены.

Шаг 3

Положите лист (7 дюймов на 42 дюйма) сверху 14 дюймового листа с передними краями и одинаковым расстоянием на каждом конце. Зажмите листы, если хотите предотвратить их движение во время последующих шагов.

Шаг 4

Совместите один из 14 дюймовых углов на каждом конце 7 дюймовой широкой (верхней) части пластины так, чтобы он нависал над передним краем где-то на 1 дюйм, и сварите их с 7 дюймовой широкой пластиной. Они будут выступать в качестве зажима петли, когда листогиб будет собран.

Шаг 5

Положите 42 дюймовую пластину на 2 дюймовый железный угол вверху 7 дюймовой широкой пластины, разместите его по центру между двумя концами угла в центре листа и сварите на месте однодюймовым швом на расстоянии 20,3 см друг от друга. Это будет напрягать пластину, когда часть металла будет зажиматься.

Это будет напрягать пластину, когда часть металла будет зажиматься.

Шаг 6

Дрелим 2 отверстия в месте двух 14 дюймовых уголков: одно возле переднего края 14 дюймовой широкой пластины, а другое – возле заднего края. Расположение этих болтов не является точным, однако это будет выглядеть лучше, если они будут размещены в соответствии друг с другом и на каждом конце. Установите 1,3 см болты в каждое отверстие и свободно прикрутите угол к пластине.

Шаг 7

Выемка на каждом конце 1,3 см угла, шириной 1,3 см и глубиной 2,5 см, предназначена для размещения в ней шарнирных пальчиков. Точное их местоположение определяется путем выравнивания листогиба, как вы узнаете позже, но вы должны уметь разместить свои 2 стержня в центре угла.

Шаг 8

Дрелим 1,3 см отверстия за пределами передних краев 7 дюймовой пластины, через 14 дюймовые угли, где они нависают над передней частью пластины, непосредственно над нижним флангом железного угла. Сюда впишуться шарнирные болты.

Сюда впишуться шарнирные болты.

Шаг 9

Привариваем один из гладких стержней в одну из выемок, которые вы сделали в уголке. Это должно расширить на ¾ дюйма (или более) конец угла. Держите его как можно более прямо к углу железного уголка – так он сможет свободно вращаться после установки.

Шаг 10

Установите штифт, просто приварив его к отверстию, которое вы дрелили ранее. Потом сделайте линию с отверстием на противоположном конце. Затем приварите этот штифт к железному уголку.

Шаг 11

Вставьте стальную трубу шириной 5/16 дюйма на 2 дюйма вглубь так, чтобы она скользила по вершине угла, создавая ручку для управления углом, который вы только что установили. Разместите его по центру этого угла и сварите в этом положении.

Шаг 12

Включите аппарат (это будет тяжело) и поместите 1 1/2″ X 48″ угол возле переднего края 14 дюймового стального листа и сварите так же, как при высокой степени жесткости.

Шаг 13

Установите листогиб своими руками на пилке или вашем верстаке так, чтобы он свисал на несколько дюймов. Это позволит тормозить и скользить кускам листового металла между 7 и 14 дюймовыми пластинами, зажмите болты и направьте вращающуюся трубу к вам, чтобы согнуть металл.

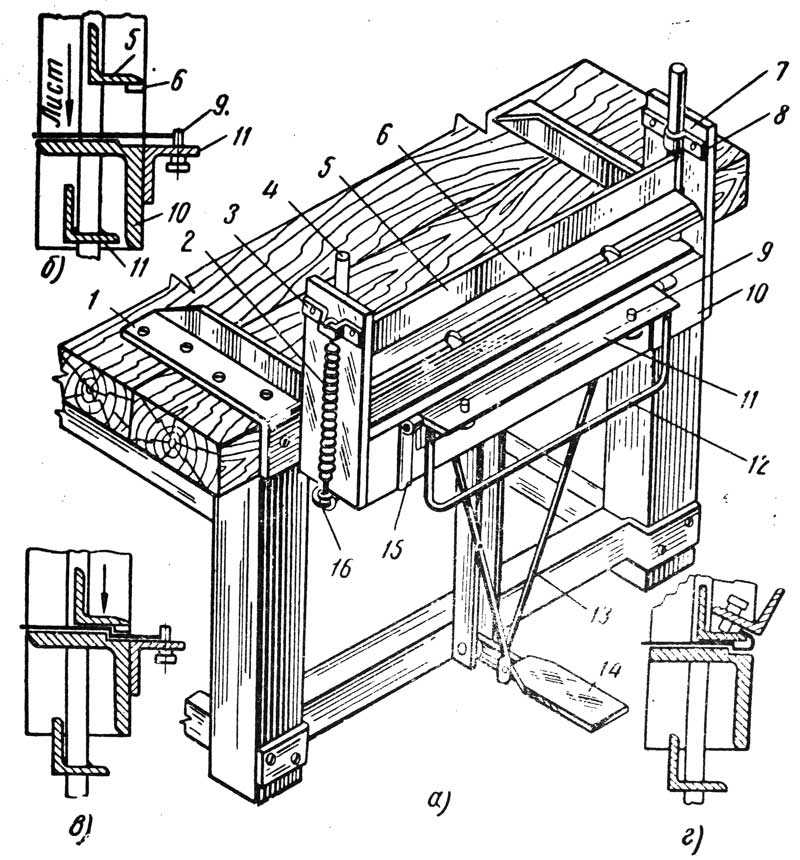

Еще один вариант листогиба показан на данной схеме.

Тут можете оценить работу автора:

Самодельный листогиб

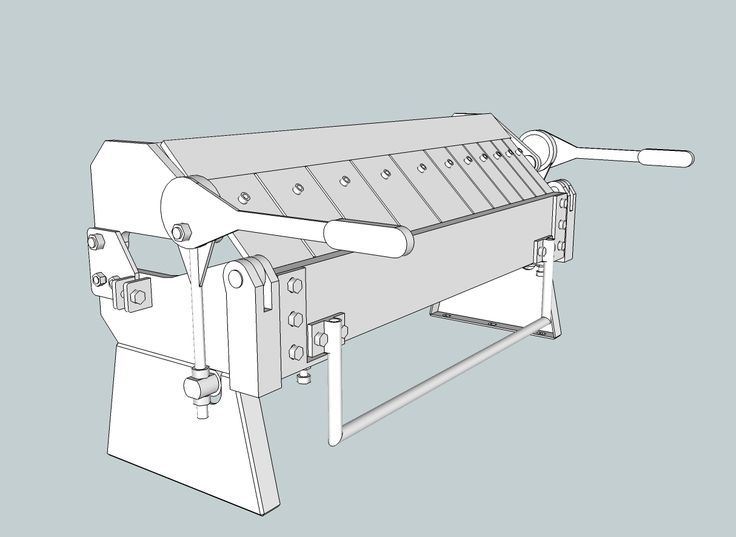

В этой публикации представлена разработка самодельного листогиба, которую построил блогер канала ютуб Горячий мастер. В своем видеоуроке мастер покажет листогиб собственного производства, разработанный для обработки рулонов с бесконечным листовым железом. Он сквозной и через него можно протянуть сколько угодно длинную ленту крашеного металла. Использовать данный станок можно для гибки оцинкованного железа и другого металла толщиной до 2 миллиметров. Если толщина составляет 2 миллиметра, то длина сгиба бы не может быть больше 30-40 сантиметров.

Необычные инструменты в этом китайском магазине.

Чертежи для данного листогиба были найдены в интернете.

Представленные станок изготовлен из швеллеров и уголков. Уголки сварены в короб. Это рабочий узел. Прижимная планка сделана также из сваренных между собой уголков в короб. Зажим листа осуществляется с 2 сторон, на которых установлены прижимные винты. Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима.

В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность.

Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность.

Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Товары для изобретателей Ссылка на магазин.

Как происходит работа на данном листогибе.

После того, как лист зажат, поднимается рычаг и легким движением происходит загиб. Изменением угла наклона рукояти можно регулировать глубину загиба. Если нужно загнуть полный угол, то, соответственно, рычаг поднимается больше. Получается совершенно ровной и прямой изгиб. Если изгиба осуществляется с запасом, то получается еще более ровно. Работа не занимает много времени.

Сзади располагается столик, которого железо подается, на нём удобно отрезать лишнее.

Станок разбирается например можно снять столик. Весь листогиб разбирается на части, поэтому его легко переносить. В разобранном виде он легко помещается в багажнике автомобиля Волга.

Пояснения по конструкции листогиба

Электроника для самоделок вкитайском магазине.

Отдельные узлы листогиба с комментариями. Станок давно эксплуатируется в мастерской и показал очень хорошие результаты. Самый основной деталью является зажим. Это то устройство, которое прижимает лист железа к основанию. Чем качественнее и точнее это делать, чем лучше и ровнее будет изгиб. Зажим делается из сваренных между собой уголков.

Рабочий стол или основание листогиба состоит из одной детали. Это швеллер. Чем длиннее заготовки, тем мощнее должен быть этот швеллер. В данном случае его длина составляет 1,5 метра. Если вы планируете гнуть заготовки в 1,5 раза больше, то швеллер должен быть установлен в два раза мощнее.

Вся основная работа происходит при помощи гибочной планки. К ней приварен массивный гибочный рычаг. Гибочная планка установлена на шарниры, которые особым образом врезаны. Она производит непосредственный гиб железа на нужный угол.

Рекомендуется гибочную планку вместе с рычагом ориентировать так, чтобы она располагалась горизонтально. В таком случае рычаг должен находиться на уровне пояса. На многих заводских листогибах рычаг свешивается вниз вертикально, что создает большие неудобства при работе. Приходится наклоняться и каждый раз поднимать его снизу. От уровня груди толкать гораздо удобнее, что особенно значимо при больших объемах работы.

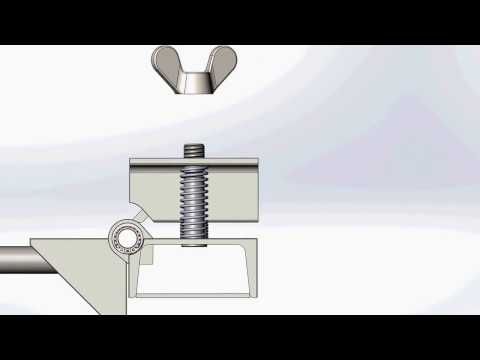

Подъемное прижимное устройство это набор пружин от головки блока легкового автомобиля, вместе с шайбами, кольцами, чтобы отцентрировать все это устройство на резьбовой шпильки. Она не только прижимает прижимную планку, но и поднимает ее в то положение, когда верхняя гайка барашка отжата на нужный уровень подъема. Если вы оставляете гайку барашка, то планка поднимается и находится на некоторой высоте. Петли — шарниры это обычные гаражные шарниры. Шарнир должен встать в канавку до самой своей оси. Ось должна возвышаться от основания не более чем на 2 миллиметра. Уровень прижима регулируется барашком, который затягивается на шпильке, прижимая планку к листу железа. Под барашком находится гайка, к которой приварена проволока на 6 мм, образующая рычаг.

Петли — шарниры это обычные гаражные шарниры. Шарнир должен встать в канавку до самой своей оси. Ось должна возвышаться от основания не более чем на 2 миллиметра. Уровень прижима регулируется барашком, который затягивается на шпильке, прижимая планку к листу железа. Под барашком находится гайка, к которой приварена проволока на 6 мм, образующая рычаг.

Указанная форма рычага выверена большим количеством выполненных работ с его помощью. На шпильку одевается большая гайка, которая свободная, не по резьбе. Далее одевается шайба от головки блока. Ни в коем случае не следует ставить мелкой резьбой наверх. Нужно учесть, что если сделать рычаг отходящим от гайки горизонтально, то он будет мешать работать с некоторыми видами заготовок. Поэтому лучше сделать форму, показанную на видео. Если сделать маховик с двумя ручками, как показано на некоторых чертежах, кто такая форма будет мешать заправлять заготовку и вынимать ее.

Длина шпильки должно быть выверена. Необходимо сделать так, чтобы резьба полностью умещалась при отвернутом барашке в верхнее максимальное положение. Чтобы в прижимную планку могли войти пальцы и ладони хотя бы до половины. Какой высоты уровень подъема прижимной планки необходим.

Чтобы в прижимную планку могли войти пальцы и ладони хотя бы до половины. Какой высоты уровень подъема прижимной планки необходим.

Чертежи листогиба

Можно ли с помощью листогиба сделать коробку?

Предположим, имеется обрезок оцинковки, из которого и нужно сделать коробочку. Скептики считают, что это не под силам на данном приспособлении. Однако, это не так, если использовать данную модель. Причем, при её максимальной длине, равной ширине рабочего станка. А высота бортов практически не ограничивается совершенно ничем.

Сначала посмотрите на видео, как будет происходить весь процесс. Далее мастер объясняет теорию этого для больших коробок.

Самое главное, правильно сделать разметку будущего изделия. Будем считать, что условно нам нужна коробочка с бортами в 5 сантиметров.

Для этого мы должны отложить на 5 сантиметров от каждого угла. Когда уже метки готовы, мы соединяем их с ранее отмеченными метками для того, чтобы проще было и точнее сделать необходимые на надрезы и не вырезать всё, а немного оставить для того, чтобы загнуть, заклепать или точечной сваркой заварить.

Когда разметка готова, нам необходимо сделать разрезы. Так как всё будет сделано на электроконтактной сварке, целесообразно оставить выпуски. То есть мастер оставляет предположительные линии реза. Выделенные части останутся на заготовке, то есть они не уйдут в отходы. А заштрихованные части пойдут в отход.

Еще пример разработки

Самодельный листогиб сделан из черного металла. Основание — швеллер на 12, к нему приварен шарнир, труба на 16. В гибочную валку врезан прут. Все это было приварено. Рычаг сделан усиленной конструкции. Гибочная балка сделана из 75 уголка. Половина полки обрезана. Прижимная балка выполнена из 75 уголка и усилена с одной стороны 50-м. Сделан дополнительный упор, так как балка посередине выгибалась. По краям проушина из 75 уголка, болт, пружины от клапанов. Сделан примитивный эксцентрик.

По краям проушина из 75 уголка, болт, пружины от клапанов. Сделан примитивный эксцентрик.

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Содержание:

- Что такое листогибочный станок

- История технического развития

- Виды листогибов

- Простые ручные

- Пневматические

- Гидравлические

- Электромеханические

- Механические

- Изготовление листогибочного станка своими руками

- Подготовка к работе

- Пошаговый процесс изготовления

- Техника безопасности

- Преимущества и недостатки самодельных и покупных моделей

- Таблица: сравнение листогибов разных производителей

- Видео по теме: листогибочный станок своими руками

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части. Диаметр такого отверстия должен немного превышать размеры болта.

Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания.

Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www. youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

- Автор: Владимирович75

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Похожие статьи

- Станок для гибки листового металла своими руками

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки… - Преимущества использования ручных листогибов в строительных работах

За много веков человечество изобретало и применяло в строительстве множество различных строительных материалов. Однако, в наши дни самым востребованным…

Однако, в наши дни самым востребованным… - Токарный станок по металлу своими руками: настольный, мини

Правильно собранные токарные станки по металлу своими руками, дадут возможность тем мужчинам, которые предпочитают все делать самостоятельно, выполнять…

Листогиб, листогибы, выбор электрического листогиба

Листогиб, или листогибочный станок используется в промышленности и строительстве. Для обработки тонколистового металла используются, в основном, листогибы с поворотной балкой, которые позволяют точно спозиционировать большие листы тонкого металла и произвести отгиб небольших кромок, что практически недостижимо при использовании гибочных прессов с пуансоном и матрицей.

Лист металла в таком листогибе помещается на стол, образованный нижней траверсой и задними упорами и зажимается верхней прижимной траверсой. Для правильного позиционирования заготовки в простейших моделях листогиба приходится использовать разметку, что особенно неудобно при производстве серийных деталей. Фиксированный механический упор позволяет значительно ускорить производственный процесс, однако при необходимости производства нескольких гибов на одной заготовке остро встаёт вопрос быстрой перенастройки заднего упора листогиба на разную глубину подачи. Обычно задача решается при помощи вращающихся маховиков-рукояток, управляющих упором, которые для ускорения производственного процесса могут выводиться на фронтальную сторону листогиба и снабжаться механическим счётчиком для точной настройки. В электромеханических листогибах упоры могут управляться ЧПУ, что позволяет достичь максимальной скорости перемещения упоров и лучшей точности позиционирования. Именно скорость перемещения задних упоров существенно влияет на конечную производительность гибочного станка при производстве деталей с несколькими гибами, возможно, больше, чем скорость перемещения прижимной и гибочной траверс. Самые «продвинутые» модели листогибов используют вместо упоров захваты – «пальцы», которые сами двигают металл, исключая участие оператора в процессе гиба.

Фиксированный механический упор позволяет значительно ускорить производственный процесс, однако при необходимости производства нескольких гибов на одной заготовке остро встаёт вопрос быстрой перенастройки заднего упора листогиба на разную глубину подачи. Обычно задача решается при помощи вращающихся маховиков-рукояток, управляющих упором, которые для ускорения производственного процесса могут выводиться на фронтальную сторону листогиба и снабжаться механическим счётчиком для точной настройки. В электромеханических листогибах упоры могут управляться ЧПУ, что позволяет достичь максимальной скорости перемещения упоров и лучшей точности позиционирования. Именно скорость перемещения задних упоров существенно влияет на конечную производительность гибочного станка при производстве деталей с несколькими гибами, возможно, больше, чем скорость перемещения прижимной и гибочной траверс. Самые «продвинутые» модели листогибов используют вместо упоров захваты – «пальцы», которые сами двигают металл, исключая участие оператора в процессе гиба.

Прижим металла на рабочем столе листогиба осуществляется верхней, прижимной, траверсой. В конструкции листогиба с ограничением глубины подачи верхняя траверса прижимается несколькими консолями, количество которых прямо пропорционально рабочей длине листогиба. Таким образом, длинный листогиб, как бы «состоит» из нескольких коротких, но имеет ту же самую толщину и конструкцию прижимной (верхней) траверсы. В конструкции листогиба без ограничения глубины подачи предусмотрено крепление верхней траверсы лишь в двух точках – по краям от обрабатываемой детали. При таком способе крепления любое увеличение толщины или длины обрабатываемой детали ведёт к экспоненциальному увеличению нагрузок и, как следствие, требует значительных изменений в конструкции листогиба. Соответственно, четырёхметровый листогиб может отличаться от трёхметрового в два раза: и по мощности, и по весу, и по цене, как следствие. Кроме того, возникает вопрос равномерного распределения нагрузок для обеспечения равномерного прижима по всей длине листогиба, усугубляющийся тем, что при обработке различного по толщине и по жёсткости металла, значения корректировок должны быть различными. Для этого могут быть использованы всевозможные системы регулировки прижимной и поворотной (гибочной) траверс, обеспечивающие предварительный их прогиб с учётом свойств металла или автоматическую компенсацию неравномерности в процессе работы листогиба (бомбирование).

Для этого могут быть использованы всевозможные системы регулировки прижимной и поворотной (гибочной) траверс, обеспечивающие предварительный их прогиб с учётом свойств металла или автоматическую компенсацию неравномерности в процессе работы листогиба (бомбирование).

Стоит остановиться и на том, что в зависимости от свойств металла (материал, толщина) геометрия гибочных органов листогиба должна быть различной. Использование остроугольных накладок для тонкой жести при гибке элементов из 2-3 миллиметрового алюминия приведёт к повреждению изделия. Ручные, лёгкие листогибы, предназначенные только для тонкого металла, обычно оснащаются только одной гибочной шиной, для более серьёзных моделей гибочные шины для разных металлов обычно или поставляются в комплекте, или заказываются у дилера специально применительно к конкретной задаче.

Один из немаловажных параметров при оценке производительности листогиба – скорость поворота гибочной (поворотной) траверсы. Очевидно, что листогиб с более быстрой траверсой окажется производительнее, однако, как уже отмечалось выше, скорость движения задних упоров может играть ещё большую роль. Кроме того, основную трудоёмкость, особенно при обработке длинных заготовок, может составить необходимость частого переворачивания заготовки в процессе производства изделия. И, если переворачивание метровой – двухметровой заготовки обычно не составляет труда, процесс переворачивания 4-6 метровой заготовки напоминает «хоровод» и «привязывает» к листогибу дополнительно нескольких рабочих. В корне изменить ситуацию помогают листогибы с двумя гибочными траверсами, эффективность которых трудно переоценить при работе с длинными заготовками: одна траверса гнёт металл вверх, другая гнёт вниз, таким образом, необходимость переворачивать заготовку отпадает вовсе.

Кроме того, основную трудоёмкость, особенно при обработке длинных заготовок, может составить необходимость частого переворачивания заготовки в процессе производства изделия. И, если переворачивание метровой – двухметровой заготовки обычно не составляет труда, процесс переворачивания 4-6 метровой заготовки напоминает «хоровод» и «привязывает» к листогибу дополнительно нескольких рабочих. В корне изменить ситуацию помогают листогибы с двумя гибочными траверсами, эффективность которых трудно переоценить при работе с длинными заготовками: одна траверса гнёт металл вверх, другая гнёт вниз, таким образом, необходимость переворачивать заготовку отпадает вовсе.

Отдельного внимания заслуживают сегментные листогибы, т.е. листогибы с траверсами, конфигурацию которых можно изменить путём замены рабочих органов, сегментов. Область применения сегментных листогибов достаточно широка: от кровельных работ (в «шашечку») на объекте, до изготовления фасадных кассет и металлических корпусов. В характеристиках сегментных листогибов стоит обратить внимание на возможность быстрой замены сегментов (быстросъёмные крепления) и на то, является ли сегментированными все три траверсы такого листогиба, или только одна. Сегментный листогиб с одной сегментированной балкой позволит изготавливать лишь простейшие «коробочки», тогда, как для изготовления более сложных деталей необходимы все три сегментные балки.

Сегментный листогиб с одной сегментированной балкой позволит изготавливать лишь простейшие «коробочки», тогда, как для изготовления более сложных деталей необходимы все три сегментные балки.

Мы надеемся, что данная информация поможет вам предварительно сориентироваться в выборе необходимого листогиба и всегда рады предоставить более подробную техническую информацию по вашему запросу.

- лёгкие листогибы ручной гибочный станок сегментный листогиб электромеханический листогиб гибочные станки RAS

- гидравлические листогибы дополнительное оборудование для листогибов

В НАЛИЧИИ!

В НАЛИЧИИ!

- org/Product»>

Гибка металла на месте | Новости металлоконструкций

Характеристики

Автор Марк Робинс

Старший редактор

Опубликовано 01 сентября 2020 г.

Основное преимущество переносного металлического тормоза заключается в том, что он позволяет подрядчикам формировать нестандартные металлические детали прямо на стройплощадке. (Фото любезно предоставлено Van Mark Products Corp.)

Тормоз — это металлообрабатывающий станок, который изгибает листовой металл, придавая ему точные углы и формы. Он формирует эти заданные изгибы, зажимая металл между верхним пуансоном и нижним штампом с V-образным пазом, а затем прикладывая к нему вертикальную силу. Профиль пуансона определяет радиус изгиба, а глубина хода определяет угол изгиба.

Листогибочные прессы имеют множество опций и могут быть отрегулированы для создания различных изгибов и углов. Тормоза могут быть небольшими ручными портативными устройствами для применения на стройплощадке или компьютеризированными гидравлическими машинами, подходящими для больших стальных листов, изготовленных во время производства. Эта статья посвящена портативным ручным тормозам для гибки металла на стройплощадках.

В металлических конструкциях тормоза сгибают металлические детали, которые плотно прилегают к каркасу конструкции. Переносной тормоз может работать практически в любом месте на стройплощадке — даже на задней двери грузовика — для различных задач по изготовлению, от больших переходов ОВКВ до узкой гидроизоляции крыши и материала размером всего 4 дюйма. Другие области применения включают кромки капельниц, отделку, водосточные желоба, накладки, потолочные панели и J-образные каналы.

Преимущество на месте

Основное преимущество портативного металлического тормоза заключается в том, что он позволяет подрядчикам формировать нестандартные металлические детали прямо на рабочей площадке. «Во многих случаях фактический размер необходимой металлической формы и то, что указано на чертеже, отличаются, — говорит Гэри Вайнерт, директор по продажам и маркетингу Van Mark Products Corp., Фармингтон-Хиллз, штат Мичиган. — Портативный тормоз позволяет подрядчик, чтобы на заказ сделать точные размеры, необходимые на месте, когда они необходимы. Если предварительно согнутый кусок металла не соответствует требуемой площади, то необходимо заказать дополнительный предварительно согнутый кусок и либо забрать его, либо доставить. Заказ предварительно изогнутых деталей обычно стоит дороже за штуку, но это также может немного снизить трудозатраты. Это решения, которые в конечном итоге должны быть приняты мастером или владельцем компании, выполняющей установку, исходя из того, что лучше всего соответствует их потребностям».

«Во многих случаях фактический размер необходимой металлической формы и то, что указано на чертеже, отличаются, — говорит Гэри Вайнерт, директор по продажам и маркетингу Van Mark Products Corp., Фармингтон-Хиллз, штат Мичиган. — Портативный тормоз позволяет подрядчик, чтобы на заказ сделать точные размеры, необходимые на месте, когда они необходимы. Если предварительно согнутый кусок металла не соответствует требуемой площади, то необходимо заказать дополнительный предварительно согнутый кусок и либо забрать его, либо доставить. Заказ предварительно изогнутых деталей обычно стоит дороже за штуку, но это также может немного снизить трудозатраты. Это решения, которые в конечном итоге должны быть приняты мастером или владельцем компании, выполняющей установку, исходя из того, что лучше всего соответствует их потребностям».

Вайнерт утверждает, что многие из его клиентов начинали с заводского тормоза и предварительно сгибали всю свою отделку перед тем, как отправиться на место работы, или покупали предварительно согнутые детали у поставщика металла. Многие из них ошибочно полагали, что это их единственный вариант, и у них оставалось большое право на ошибку. Хотя листогибочный пресс на месте не может полностью заменить заводской тормоз или поставщика предварительно изогнутых профилей, он позволяет подрядчикам настраивать необходимые детали на месте.

Многие из них ошибочно полагали, что это их единственный вариант, и у них оставалось большое право на ошибку. Хотя листогибочный пресс на месте не может полностью заменить заводской тормоз или поставщика предварительно изогнутых профилей, он позволяет подрядчикам настраивать необходимые детали на месте.

«С денежной точки зрения стоимость [портативного] тормоза следует сравнивать с потенциальными потерями времени и затратами на оплату труда при попытках бегать туда и обратно в магазин или к поставщику, чтобы получить детали нужного размера для завершения работа. Подрядчики, как правило, считают, что относительно небольшие инвестиции в тормоз по сравнению с деньгами, потерянными на рабочей силе, потерянным временем и невозможностью изготовить детали отделки по индивидуальному заказу, как правило, делают [портативный] тормоз разумной инвестицией».

Тормоз MAX-I-MUM II предлагает промышленную гибку металла на месте и весит всего 133 фунта для легкой транспортировки одним человеком. (Фото предоставлено компанией Tapco Tools)

(Фото предоставлено компанией Tapco Tools)

Подготовка к изгибу

Собирайте тормоз только в соответствии с инструкциями производителя; неправильная сборка может создать опасность. Из-за веса тормоза и стойки иногда требуются два человека для помощи в сборке и установке. Безопасно используйте переносной металлический тормоз только в свободной от препятствий рабочей зоне, чистой и хорошо освещенной. Листовой металл может поставляться большими листами, он острый и требует пространства для маневра. Переместите все, что находится на пути, чтобы рабочие не споткнулись об это.

Проверяйте общее состояние тормоза перед каждым использованием. Проверьте наличие незакрепленных деталей, несоосности или заедания движущихся частей, треснутых или сломанных деталей и любых других условий, которые могут повлиять на его безопасную работу.

Поместите тормоз на прочную поверхность, которая не опрокинется, например, на верстак, заднюю дверь пикапа или опоры для ног, если они есть. Эта плоская устойчивая поверхность должна выдерживать вес металлического тормоза, изгибаемый металл и силу изгиба. Грузоподъемность тормоза и другие характеристики продукта действительны только после его правильной и полной сборки. Держите пальцы подальше от рамы и верхней прижимной пластины. Тормоз может быстро раздавить или ампутировать пальцы, руки или части тела. Всегда снимайте фаски и удаляйте заусенцы с острых краев листового металла перед сгибанием, так как острые края листового металла могут привести к серьезным порезам.

Эта плоская устойчивая поверхность должна выдерживать вес металлического тормоза, изгибаемый металл и силу изгиба. Грузоподъемность тормоза и другие характеристики продукта действительны только после его правильной и полной сборки. Держите пальцы подальше от рамы и верхней прижимной пластины. Тормоз может быстро раздавить или ампутировать пальцы, руки или части тела. Всегда снимайте фаски и удаляйте заусенцы с острых краев листового металла перед сгибанием, так как острые края листового металла могут привести к серьезным порезам.

Операция гибки

После того, как тормоз готов и имеется плоский или рулонный металл, сделайте точную маркировку, основываясь на измерениях участков, которые нужно согнуть в первую очередь. Это сводит к минимуму необходимость манипулировать листовым металлом слишком много раз, перемещая его в тормоз. Сухой стираемый маркер не оставит нежелательных следов, которые вы не сможете стереть с металла. Чтобы убедиться, что маркировка точна, сделайте пробный изгиб на металлоломе, чтобы не испортить хороший металлический лист. После того, как маркировка завершена и точна, сделайте все необходимые надрезы на листовом металле. После того, как изгибы сделаны — в большинстве случаев — практически невозможно сделать эти разрезы, не повредив металл.

После того, как маркировка завершена и точна, сделайте все необходимые надрезы на листовом металле. После того, как изгибы сделаны — в большинстве случаев — практически невозможно сделать эти разрезы, не повредив металл.

Эти металлические панели были согнуты на месте для создания стен, ендов и других смещений. Над слуховыми окнами были сделаны панели меньшего и большего размера для размещения конструкции. (Фото предоставлено компанией Albert’s Specialty Roofing)

Затем, используя необходимые размеры, согните их из плоского или рулонного материала. «Чтобы согнуть тормоз Van Mark, вы просто открываете тормоз, помещаете металл в губки тормоза, закрываете тормоз и сгибаете под нужным углом», — говорит Вейнерт. «Для нескольких углов просто повторяйте шаги, пока не получите готовые изогнутые металлические детали».

Может возникнуть необходимость отрегулировать положение верхней прижимной пластины для размещения более толстого или более тонкого листового металла. Не затягивайте зажим, удерживающий металл, слишком сильно, иначе металл может поцарапаться или повредиться. Установите ручку зажима с достаточным усилием, чтобы металл нельзя было сдвинуть вручную. Кроме того, зажимы могут изнашиваться и, возможно, потребуется их замена. Их следует периодически вынимать за винты и осматривать. Если есть признаки износа, такие как царапины, сколы или просто общие изношенные участки, то их следует заменить. Новые зажимы можно снова прикрепить к раме с помощью отвертки или небольшой ручной дрели.

Не затягивайте зажим, удерживающий металл, слишком сильно, иначе металл может поцарапаться или повредиться. Установите ручку зажима с достаточным усилием, чтобы металл нельзя было сдвинуть вручную. Кроме того, зажимы могут изнашиваться и, возможно, потребуется их замена. Их следует периодически вынимать за винты и осматривать. Если есть признаки износа, такие как царапины, сколы или просто общие изношенные участки, то их следует заменить. Новые зажимы можно снова прикрепить к раме с помощью отвертки или небольшой ручной дрели.

После использования листогибочного пресса на месте протрите его зажимные пальцы, зажимное основание, гибочные блоки и другие внешние поверхности чистой тканью, чтобы удалить любые металлические частицы. Периодически смазывайте все движущиеся части и поверхности легким маслом. Накройте металлический тормоз, когда он не используется.

Ограничения по изгибу

Знайте ограничения вашего портативного тормоза на строительной площадке: длина и глубина зева. Не превышайте максимальную ширину изгиба металлического ложа для тормоза. «Тормоза Van Mark доступны в различных размерах от 2 футов до 14 футов и 6 дюймов в длину, при этом наиболее распространенный размер составляет 10 футов и 6 дюймов в длину», — говорит Вайнерт. «Тормоза Van Mark доступны как с глубиной горловины 14 дюймов, так и с глубиной горловины 20 дюймов, чтобы удовлетворить потребности конечных пользователей.

Не превышайте максимальную ширину изгиба металлического ложа для тормоза. «Тормоза Van Mark доступны в различных размерах от 2 футов до 14 футов и 6 дюймов в длину, при этом наиболее распространенный размер составляет 10 футов и 6 дюймов в длину», — говорит Вайнерт. «Тормоза Van Mark доступны как с глубиной горловины 14 дюймов, так и с глубиной горловины 20 дюймов, чтобы удовлетворить потребности конечных пользователей.

Калибр и предел прочности при растяжении, а также металлическое покрытие, безусловно, влияют на способность тормоза к изгибу. Кроме того, не превышайте указанную грузоподъемность портативного тормоза и помните о динамической нагрузке. Внезапное перемещение груза может на короткое время создать избыточную нагрузку, что приведет к выходу изделия из строя.

Что касается ошибок, Вайнерт говорит, что самые большие ошибки, которые он видит при гибке металла, это когда используется металл, который превышает возможности тормоза. «Обычно это не повреждает тормоз — если не игнорировать предупреждающие признаки повреждения — но приводит к тому, что металл не изгибается под одним и тем же углом на протяжении всего изгиба. Мы всегда призываем подрядчиков и наших дистрибьюторов присылать нам спецификации производителя металла, и мы можем сообщить, способны ли наши инструменты сгибать и резать эти материалы. У нас есть члены технической группы, готовые помочь посоветовать, какой из наших инструментов лучше всего соответствует потребностям этого человека. Второй наиболее распространенной ошибкой является отсутствие двойной проверки измерений перед гибкой. Здесь применима старая поговорка «семь раз отмерь, один раз согните».

Мы всегда призываем подрядчиков и наших дистрибьюторов присылать нам спецификации производителя металла, и мы можем сообщить, способны ли наши инструменты сгибать и резать эти материалы. У нас есть члены технической группы, готовые помочь посоветовать, какой из наших инструментов лучше всего соответствует потребностям этого человека. Второй наиболее распространенной ошибкой является отсутствие двойной проверки измерений перед гибкой. Здесь применима старая поговорка «семь раз отмерь, один раз согните».

(Фото предоставлено Van Mark Products Corp.)

Как построить самодельный гибочный станок

Расчетное время чтения: 11 минут

На основе изучения состояния развития гибочного оборудования в стране и за рубежом и существующих проблем гибочного оборудования в моей стране в соответствии с требованиями к деталям разработана гибочная машина, использующая гидравлические компоненты для управления односторонним движением. В этой модели используется кривошипно-ползунковый механизм, который решает проблему изгиба тонких пластин в реальном производстве. А за счет анализа движения и расчета механизма, за счет преобразования механизма реализуется гибочная машина, которая удерживает изгибающее усилие всегда перпендикулярно детали в процессе обработки. Гибочный станок характеризуется простой конструкцией, простотой в эксплуатации и высокой эффективностью работы. И подробно представил особенности использования самодельных гибочных станков.

В этой модели используется кривошипно-ползунковый механизм, который решает проблему изгиба тонких пластин в реальном производстве. А за счет анализа движения и расчета механизма, за счет преобразования механизма реализуется гибочная машина, которая удерживает изгибающее усилие всегда перпендикулярно детали в процессе обработки. Гибочный станок характеризуется простой конструкцией, простотой в эксплуатации и высокой эффективностью работы. И подробно представил особенности использования самодельных гибочных станков.

Метод проектирования изготовления гибочного станка

- Анализ задачи

Разработка и производство вертикального листогибочного станка, пресс-головка которого приводится в движение гидравлически вверх и вниз, а его рабочий цикл: быстрое опускание, медленное нажатие (сгибание) и быстрое отступление. Приведены следующие условия:

Изгибающее усилие 1×10 6 В

Вес ползуна 1,5 × 10 4 Н

Ход быстрого опускания без нагрузки 180 мм

Скорость (V 1 ) 23 мм/с

Медленное давление (изгиб) ход 20 мм

Скорость (V 2 ) 12 мм/с

Быстрый удар 200 мм

Скорость (V 3 ) 53mmmm /s

В гидравлическом цилиндре используется V-образное уплотнительное кольцо, а его механический КПД составляет 0,91.

- Самодельный гибочный станок определение плана

Судя по условиям работы гибочного станка, внешняя нагрузка и рабочая скорость постоянно меняются с течением времени. Поэтому конструкция гидравлической схемы должна отвечать требованиям постоянного изменения нагрузки и скорости привода. Следовательно, можно выбрать два метода: схема управления скоростью дроссельной заслонки с переменным давлением и схема управления скоростью объемного вытеснения.

Сравнивая преимущества и недостатки двух вышеуказанных схем, открытая схема регулирования скорости вращения цилиндра насоса сравнивается с дроссельной схемой переменного давления, жесткость скорости и грузоподъемность лучше, диапазон скоростей также шире, работа КПД выше, и выделяется тепло. Это самый маленький. Учитывая, что максимальное изгибающее усилие составляет 2,2xl0 6 N, выбрана цепь управления скоростью открытия цилиндра насоса.

- Составление гидравлической схемы системы

Учитывая, что гидравлический пресс требует большой мощности при работе, принят объемный метод регулирования скорости;

- Чтобы справиться с экстремальными изменениями скорости, для подачи масла используется регулируемый гидравлический насос с компенсацией давления, то есть гидравлический насос подает масло с полным расходом, когда он быстро падает.

При преобразовании в медленное нагнетание скорость потока насоса уменьшается, и конечная скорость потока равна O;

При преобразовании в медленное нагнетание скорость потока насоса уменьшается, и конечная скорость потока равна O; - Когда гидроцилиндр возвращается в обратном направлении, подача насоса восстанавливается до полного расхода масла. Направление движения гидроцилиндра контролируется трехпозиционным четырехходовым электромагнитным реверсивным клапаном Y-типа и двухпозиционным двухходовым электромагнитным реверсивным клапаном. При остановке трехпозиционный четырехходовой реверсивный клапан находится в нейтральном положении для разгрузки гидравлического насоса;

- Для предотвращения выхода из-под контроля напора из-за собственного веса в процессе спуска на дороге, где гидроцилиндр имеет шток, установлен односторонний клапан;

- Для поддержания давления при гашении на бесштоковом откачивающем маслопроводе и заправочном солидоломоторном тракте установлен гидроуправляющий обратный клапан;

- Для того, чтобы напор гидроцилиндра все больше и больше падал из-за собственного веса, когда трехпозиционный четырехходовой реверсивный клапан находится в правильном положении, необходимо установить предохранительный клапан на порте возврата масла как обратный клапан для возврата масла.

Дорога находится под давлением, чтобы не потерять контроль над скоростью;

Дорога находится под давлением, чтобы не потерять контроль над скоростью; - Для поддержания постоянного давления при работе системы на выходе из насоса установлен перепускной клапан, регулирующий давление в системе. Поскольку в машине используется бесконтактный переключатель, бесконтактный переключатель используется для включения и выключения реверсивного клапана для осуществления автоматического управления;

- Для предотвращения слишком высокого давления гидроцилиндра при сжатии установлено реле давления, а реле давления используется для контроля максимального давления. Когда давление достигает колена установленного давления, реле давления посылает электрический сигнал для управления электромагнитным клапаном для поддержания давления;

Таким образом, принцип гидравлической системы самодельного листогибочного станка выглядит следующим образом:

- Длина, ширина и высота топливного бака определяются и длина топливного бака 1:1-2:2-3, здесь выбрано соотношение 1:1,5:2.

Отсюда можно рассчитать ширину, длину и высоту топливного бака примерно как 1600 мм, 1100 мм и 770 мм соответственно. И выберите отдельную конструкцию топливного бака в открытом топливном баке. Его преимуществом является удобное техническое обслуживание и отладка, снижение влияния повышения температуры гидравлического масла и вибрации гидравлического насоса на механические характеристики; его недостаток в том, что он занимает большую площадь.

Отсюда можно рассчитать ширину, длину и высоту топливного бака примерно как 1600 мм, 1100 мм и 770 мм соответственно. И выберите отдельную конструкцию топливного бака в открытом топливном баке. Его преимуществом является удобное техническое обслуживание и отладка, снижение влияния повышения температуры гидравлического масла и вибрации гидравлического насоса на механические характеристики; его недостаток в том, что он занимает большую площадь.Знакомство с самодельными гибочными станками

Самодельные инструменты делятся на три категории. Первый включает рабочие и измерительные инструменты, помогающие выполнять операции (например, боковые упоры). Второй тип может помочь вам измерить или квалифицировать детали, чтобы убедиться, что операции и детали соответствуют спецификациям. Они могут включать в себя радиусные или потайные угловые датчики. В-третьих, это рабочие инструменты, помогающие в работе машины, такие как крепления циферблатного индикатора и специальные инструменты.

Игольчатый калибр. Эти самодельные гибочные станки измеряют фланцы от элементов до линий изгиба, а древние изделия ручной работы по-прежнему ценны и сегодня. Когда вызванный размер представляет собой размер от элемента до линии сгиба, и вы измеряете размер от элемента, чтобы найти изгиб, размер будет сохранен, и любая ошибка будет между элементом и краем. Расстояние от края до полилинии, все ошибки будут отображаться в вызываемом измерении.

Боковое регулирование. Боковой упор — это правый или левый упор вдоль оси Z станины или тормоза. Детали удерживаются задним упором для сохранения размера 79.5, в то время как правила поперечного измерения блокируют предыдущие фланцы, тиснение, метизы и другие элементы из-под пуансона.

Калибр для гибки проволоки. Это помогает совместить нарисованную линию сгиба с центром радиуса пуансона. Его можно сделать из квадратного токарного инструмента, установленного на его кромке и срезанного на одном конце. При размещении на V-образной форме врезанная часть шаблона образует вертикальную линию, и оператор может использовать вертикальную линию для совмещения начерченной линии сгиба с центром сгиба.

Если вы умеете использовать лазеры, вы можете очень легко изготавливать различные измерительные инструменты. На самом деле, все примеры могут быть легко реализованы внутри, за исключением одного из следующих примеров.

Измеритель радиуса. После того, как вы завершили первоначальную процедуру вырезания измерителя радиуса на лазере, вам нужно только увеличить или уменьшить масштаб лазерной программы, чтобы создать измеритель радиуса, который необходимо измерить. Во многих отношениях это лучше, чем покупка набора имперских или метрических манометров. В настоящее время большинство из нас гнут воздухом, и когда мы формируем заготовку воздухом, ее внутренний диаметр составляет процент от отверстия формы. Плавающий радиус редко становится одним из фиксированных значений в приобретаемом наборе датчиков. Создавая свои собственные измерители радиуса, вы можете точно сопоставить их с радиусом, который необходимо создать в детали.

Правило. С помощью лазера вы можете обрезать линейку точного размера и создать именно ту отметку, которая вам нужна, будь то имперская или метрическая.

Это так же точно, как и общие правила магазина. Он может быть не таким точным, как инструменты контрольного уровня, но он может удерживать вас на достаточном расстоянии во многих ситуациях в мастерской.

Это так же точно, как и общие правила магазина. Он может быть не таким точным, как инструменты контрольного уровня, но он может удерживать вас на достаточном расстоянии во многих ситуациях в мастерской.Стальной шар. Вы можете скосить отверстие стальными шарикоподшипниками разных размеров, чтобы немного изменить его диаметр. Независимо от того, является ли отверстие слишком большим или слишком маленьким, эти стальные шарики являются инструментами, необходимыми для сохранения деталей-прототипов.

Угломер S отверстия. Кроме того, их легко резать на лазере и легко использовать. Как и специальный измеритель радиуса, вы можете обрезать его до точного угла зенковки, который необходимо измерить.

Держатель циферблатного индикатора. Предположим, вы хотите проверить точность и воспроизводимость заднего упора или вам нужно отрегулировать задний упор вручную на станке без ЧПУ. Циферблатный индикатор — это как раз подходящий инструмент, но для его установки на основание листогибочного станка потребуется еще один специальный инструмент, хотя и очень простой.

Просто приварив штифт к болту, штифт можно вставить в любое из многочисленных отверстий с резьбой на основании большинства гибочных станков.\

Просто приварив штифт к болту, штифт можно вставить в любое из многочисленных отверстий с резьбой на основании большинства гибочных станков.\Маленький пуансон и матрица. Если необходимо сформировать очень тонкий материал и требуется очень узкое отверстие пресс-формы (например, 0,035 дюйма), его может быть трудно найти. Отображается 0,500 дюйма. Квадратная полоса с двумя узкими V-образными канавками создает миниатюрную двойную V-образную форму, которую можно защелкнуть в специальном кронштейне. Кронштейн изготовлен из жесткого полиуретана и рассчитан на монтажные рейки европейского типа.

Вы можете не найти выделение задания в каталоге инструментов. Здесь я использовал очень тонкую режущую линейку, чтобы разрезать картонную коробку по определенной форме, тем самым эффективно пробивая отверстие с радиусом 0. Вы можете обрезать линейку до необходимой длины и даже добавить разрывы, надрезы и другие элементы. признаки, необходимые для формирования детали. Также необходимо изготовить пуансонодержатель по типу европейского клина или нестандартный пуансон для рубанков.

Центрирование такого маленького пуансона на такой маленькой форме требует очень точных настроек, которые намного тоньше, чем обычный процесс центрирования. Вы можете сделать это, снова изготовив кронштейн, который устанавливается на основание листогибочного пресса и удерживает головку микрометра. Микрометр крепится к самодельному инструменту, который зажимается на монтажной рейке пресс-формы. Это позволяет входить и выходить из рельса с шагом 0,0001 дюйма.

Как центрировать пуансон с нулевым радиусом в V-образный штамп шириной 0,035 дюйма? Конечно, нельзя просунуть голову между кроватью и бараном. Но вы можете приобрести увеличительное стекло с подходящим фокусным расстоянием для процесса центрирования. Вам нужно будет вырезать несколько блоков, чтобы установить их на европейский стиль трека (или любой другой стиль трека, который у вас есть), чтобы разместить небольшую веб-камеру. Теперь, имея несколько мониторов для просмотра, вы можете центрировать инструмент.

Полиуретановая форма.

Вы можете сделать небольшой набор инструментов из уретана с отклоняющим стержнем и воздушным каналом под подушкой, чтобы уменьшить формовочный тоннаж.

Вы можете сделать небольшой набор инструментов из уретана с отклоняющим стержнем и воздушным каналом под подушкой, чтобы уменьшить формовочный тоннаж.Инструмент для косынки. Предположим, вам нужно сформировать ластовицу, представляющую собой ребро, перпендикулярное изгибу. Просто поместите его между двумя частями инструмента, и этот маленький драгоценный камень поможет вам создать изогнутый изгиб. Небольшие прокладки с обеих сторон позволяют материалу вытекать из косынки. Косынка инструмента изготовлена из нержавеющей стали. Просто обрежьте его до размера, немного меньшего, чем высота инструмента, и он готов к использованию.

Обратите внимание на нагрузку, которую будет нести косынка во время использования. Вес будет сконцентрирован на краю косынки и может быть встроен в монтажную рейку или основание машины. Лучше всего разместить защитную полосу с обеих сторон формы самодельного гибочного станка и по всей длине, чтобы полностью поднять инструмент для его защиты.

Мерный блок.

Если вы используете традиционный рубанок, вам необходимо использовать калибровочный блок для калибровки задней перегородки по центру изгиба во время установки.

Если вы используете традиционный рубанок, вам необходимо использовать калибровочный блок для калибровки задней перегородки по центру изгиба во время установки.Листогибочный пресс на продажу

Глава 19: Гибка и правка

Меню главы

- Предисловие

- Благодарности

- Глава 1: Обзор сварки

- Глава 2: Безопасность

- Глава 3: Кромки, соединения и подготовка кромок

- Глава 4: Инструменты и сварочные столы

- Глава 5: Дуговая сварка защитным металлом

- Глава 6: Сварка с подачей проволоки

- Глава 7: Газовая вольфрамовая дуговая сварка

- Глава 8: Оксиацетилен

- Глава 9: Управление искажениями

- Глава 10: Процессы резки

- Глава 11: Пайка и пайка

- Глава 12: Общие проблемы и решения

- Глава 13: Советы по дизайну

- Глава 14: Советы по изготовлению и ремонту

- Глава 15: Инструменты и оснастка

- Глава 16: Трубы и трубки

- Глава 17: Металлургия

- Глава 18: Блоки питания и электробезопасность

- Глава 19: Сгибание и выпрямление

- Индекс

- Кредиты

Глава 19

Глава 19

Опыт — это имя, которое каждый дает своим ошибкам.

— Оскар УайльдРаздел I – Обзор оборудования для гибки

Гибка используется почти во всех готовых металлических изделиях. Поскольку во многих случаях сварка не может быть выполнена до тех пор, пока не будут завершены операции гибки, сварщику часто приходится выполнять задачи гибки как часть своей работы.

Листовой металл и тонкие листы гнутся в холодном состоянии, а более толстые листы часто гнутся в холодном состоянии, но толстые листы и сортовой прокат часто нагревают в печах с помощью горелок или индукционных нагревателей для уменьшения изгибающих усилий. Таблица 19-1 показаны обычные стальные изделия и методы их гибки.

Листовой металл Толщина >3/16″

Пластина [ 3/16″ толщиной

Стержни

и

СтержниФормы: Ts, Ls, Cs и

Двутавровые балкиПровод

Трубы и трубы

Ручной гибочный станок

=

–

–

–

–

–

Штифтовые приспособления и

Гибочные приспособления

–

–

=р

–

=

=р

Тормоза из листового металла

=

–

–

–

–

–

Листогибочный пресс

=

=

=

–

–

–

Роликовые тормоза

–

=

–

–

–

–

Гибочные станки

Поворотный

Оправка

Заполнение песком

=

=

=р

=р

=

=

=

=Изгиб морщин

–

–

–

–

–

р

Рулоны

=

=

=р

=р

–

=р

Изгиб пламени

–

р

–

р

–

р

Линия обогрева

–

стр.

–

–

–

–

Пламя

Выпрямление

–

р

р

р

–

р

Пламенная панель

Усадка

–

р

–

–

–

–

= : Без нагрева p : Используемый нагрев

Таблица 19-1. Методы гибки соответствуют обычным стальным изделиям.

Существует множество различных видов гибочных станков. Вот некоторые из наиболее распространенных:

- Тормоза для листового металла бывают различных размеров: от настольных, с ручным приводом до отдельно стоящих моделей с гидравлическим приводом.

Они работают, зажимая листовой металл на месте, затем с помощью шарнирной секции тормоза прикладывают усилие в точке желаемого изгиба. Большинство этих тормозов ограничено сталью 16-го калибра. См. рис. 19.-1.

Они работают, зажимая листовой металл на месте, затем с помощью шарнирной секции тормоза прикладывают усилие в точке желаемого изгиба. Большинство этих тормозов ограничено сталью 16-го калибра. См. рис. 19.-1.

Рисунок 19-1. Вид на тормозной край листового металла.