Листогибы самодельные видео: Самодельный ручной листогиб – делаем инструмент своими руками +видео

Содержание

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — это популярные конструкции, которые используются для произведения холодной гибки листового металла, в целях упрощения производства различных изделий. Легко создать простую, но эффективную машину для гибки листов, затратив немного времени, усилий и средств.

Содержание:

- Что такое листогибочный станок

- История технического развития

- Виды листогибов

- Простые ручные

- Пневматические

- Гидравлические

- Электромеханические

- Механические

- Изготовление листогибочного станка своими руками

- Подготовка к работе

- Пошаговый процесс изготовления

- Техника безопасности

- Преимущества и недостатки самодельных и покупных моделей

- Таблица: сравнение листогибов разных производителей

- Видео по теме: листогибочный станок своими руками

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

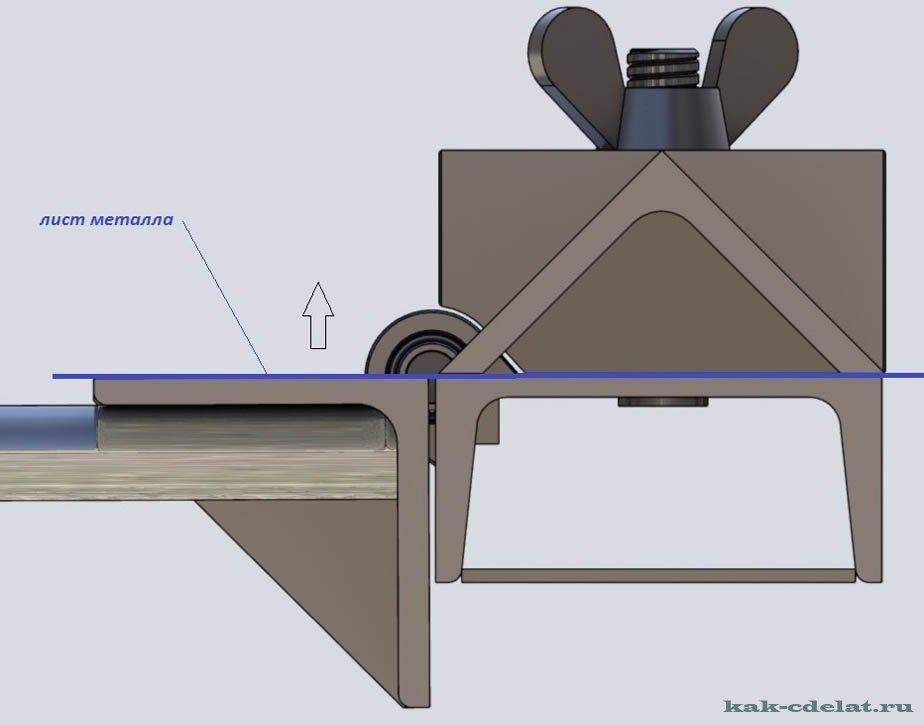

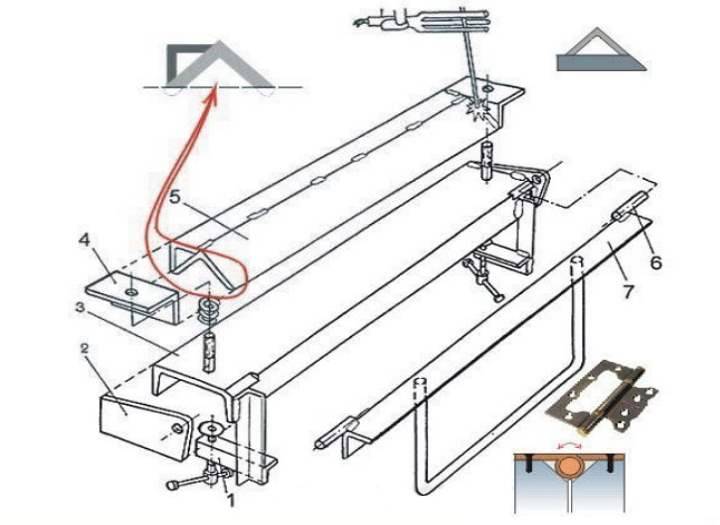

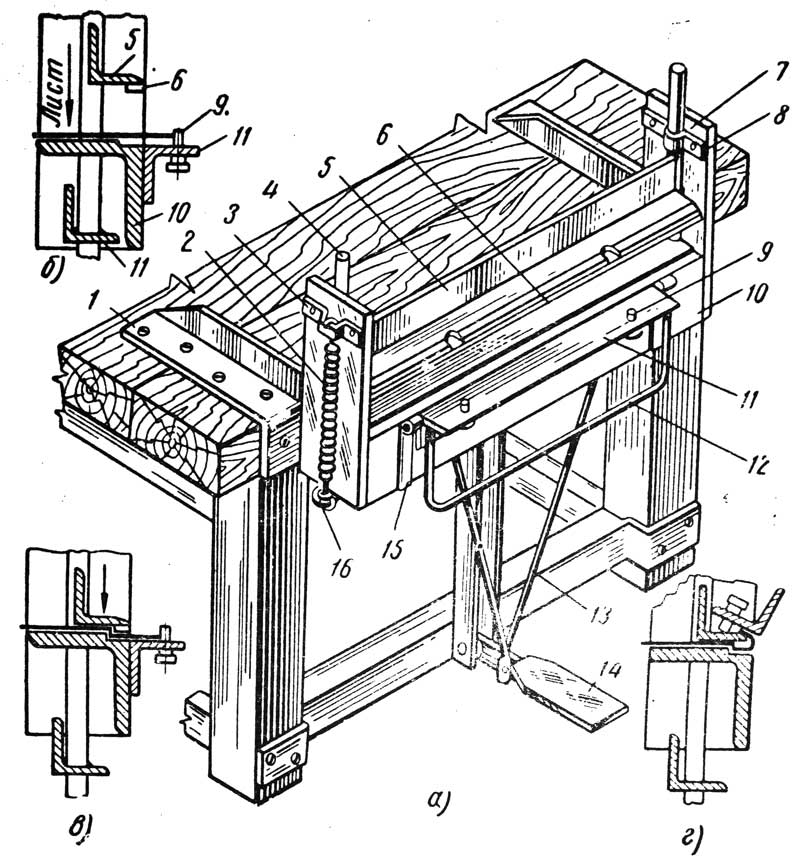

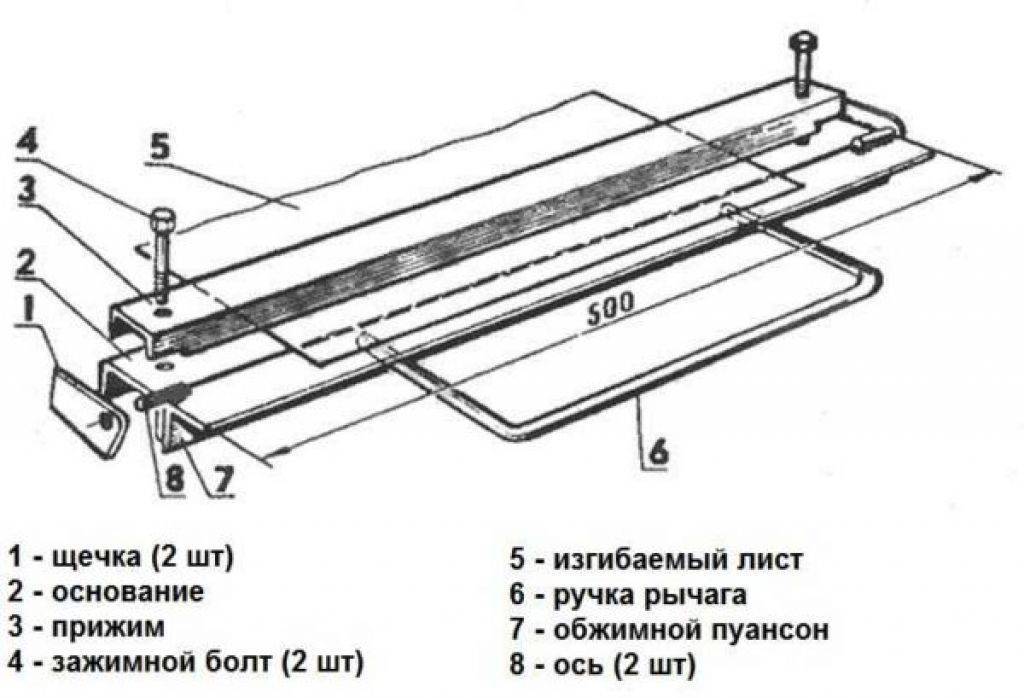

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

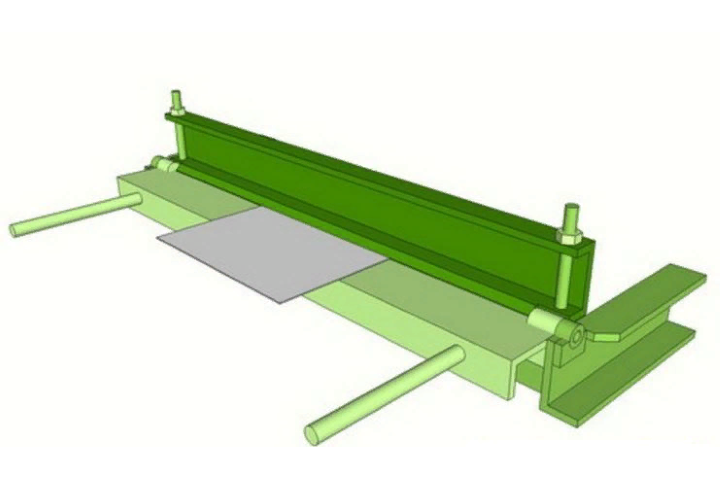

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части. Диаметр такого отверстия должен немного превышать размеры болта.

Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания.

Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www. youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

- Автор: Владимирович75

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Похожие статьи

- Станок для гибки листового металла своими руками

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки… - Преимущества использования ручных листогибов в строительных работах

За много веков человечество изобретало и применяло в строительстве множество различных строительных материалов. Однако, в наши дни самым востребованным…

Однако, в наши дни самым востребованным… - Токарный станок по металлу своими руками: настольный, мини

Правильно собранные токарные станки по металлу своими руками, дадут возможность тем мужчинам, которые предпочитают все делать самостоятельно, выполнять…

Видео: 10 советов по проектированию гибки листового металла

Гибка листового металла является одним из наиболее часто используемых методов изготовления деталей из листового металла. Затраты и качество зависят от различных факторов, включая стоимость установки, затраты на материалы и сложность конструкции. Чтобы обеспечить беспроблемный изгиб и избежать деформации, мы рекомендуем следовать определенным советам по проектированию для каждого типа элемента детали из листового металла.

1. Стенки одинаковой толщины

Детали обычно изготавливаются из цельного листа металла, поэтому они должны иметь одинаковую толщину стенок.

2. Изгибы — правый радиус и ориентация

Сохраняйте минимальный радиус изгиба, чтобы предотвратить факторинг или деформацию деталей. Обычно мы рекомендуем, чтобы наименьший радиус изгиба был как минимум равен толщине листа. Однако существуют также различные справочные таблицы, в которых указаны минимальные радиусы изгиба для различных материалов и толщины деталей. Сохранение постоянного радиуса изгиба делает детали рентабельными, поскольку для их гибки можно использовать один и тот же инструмент. Сохранение изгибов в одной плоскости в одном направлении также помогает сэкономить время и деньги, предотвращая изменение ориентации деталей, особенно для деталей со сложным изгибом.

3. Изгибы – размещение изгибов рядом друг с другом

Следует избегать последовательных изгибов, за исключением случаев крайней необходимости. Общей проблемой для последовательных изгибов является сложность установки изогнутых частей на штамп. Однако, когда это неизбежно, промежуточная часть должна быть длиннее фланцев.

4. Изгибы – подрезы

Если изгиб делается близко к краю, материал может порваться. Если не задан изогнутый рельеф, ширина рельефных вырезов должна быть не менее толщины материала, а длина должна быть больше радиуса изгиба.

5. Отверстия и пазы – правильный зазор

Отверстия и пазы могут деформироваться, если они расположены слишком близко к изгибу; мы рекомендуем размещать отверстия не менее чем в 2,5 раза больше толщины материала от изгиба к краям. Прорези требуют большего зазора, поэтому мы рекомендуем располагать их как минимум в четыре раза больше толщины материала от краев изгиба. Кроме того, выдавливание отверстий или прорезей требует чрезвычайно высокого давления, что может привести к сильному трению и нагреву, которого следует избегать.

6. Зенковки: зазор и размер

Зенковки создаются с охлаждением сверлильным или штамповочным прессом. Основные правила зенкерования следующие. Соблюдайте минимальное расстояние, равное трем толщинам материала от изгиба, 4-кратным размерам толщины материала от края, 8-кратным расстояниям друг от друга, и они не должны быть глубже, чем 0,6 толщины материала.

7. Завитки: правильные размеры

Загнутые края прочнее и безопаснее в обращении. Их часто используют, чтобы убрать острую необработанную кромку и сделать ее безопасной. Внешний радиус завитков должен быть не менее чем в два раза больше толщины материала. Если вы добавляете отверстия рядом с завитками, размещайте их как минимум на размер завитка плюс толщина материала от завитков. Другие изгибы должны быть размещены как минимум в 6 раз больше толщины материала, плюс радиус завитков от завитков

8. Кромки – правильные размеры

Кромки часто используются для выравнивания краев и повышения безопасности острых краев. Закрытые кромки не рекомендуются, если они подлежат окраске или если деталь изготовлена из нержавеющей стали или алюминия. Длина их полки с внешней стороны изгиба должна быть равна или больше 4-кратной толщины детали. То же самое отношение длины полки к толщине листа применяется для открытой кромки и кромки с каплевидной кромкой. Для открытых швов внутренний диаметр должен быть не меньше толщины материала. он потеряет свою округлость, когда внутренний диаметр больше толщины. Для каплевидных швов диаметр также должен быть равен толщине материала. Зазор между краем кромки и деталью должен составлять не менее четверти толщины листового металла.

он потеряет свою округлость, когда внутренний диаметр больше толщины. Для каплевидных швов диаметр также должен быть равен толщине материала. Зазор между краем кромки и деталью должен составлять не менее четверти толщины листового металла.

9. Фланцы и фланцы — правильные размеры

Фланцы — край детали, отогнутый от неподвижного основания; они должны быть как минимум в четыре раза больше толщины материала. Если вы делаете фланец со скошенными концами, эти фаски должны оставлять достаточно места для получения надлежащих изгибов.

10. Выступы и выемки — зазор

Выемка — это процесс вырезания, при котором секция удаляется с внешнего края детали. Искажение может возникнуть, если расстояние между надрезами и изгибом слишком мало. Во избежание этого расстояние от надреза до изгиба должно как минимум в три раза превышать толщину материала. Кроме того, выемки радиуса изгиба должны находиться на расстоянии не менее 3,175 миллиметра друг от друга. Минимальное расстояние между выступами должно составлять один миллиметр или толщину материала, в зависимости от того, что больше.