Марки электродов для ручной дуговой сварки и их расшифровка: Маркировка сварочных электродов и их расшифровка

Содержание

Маркировка электродов для ручной дуговой сварки: расшифровка обозначения

Видео описание

Расшифровка обозначений электродов.

Ниже расскажем о классификации электродных элементов, их назначении и свойствах.

Предназначение металлического стержня — наплавление свариваемого материала на конкретное место, где производится соединение заготовки. Основная часть электрода служит для проведения через себя тока. Конец расходника под воздействием повышенной температуры сварочной дуги расплавляется. В момент плавления окончания электрода образуется совместно с расплавленной конструкцией целостное изделие.

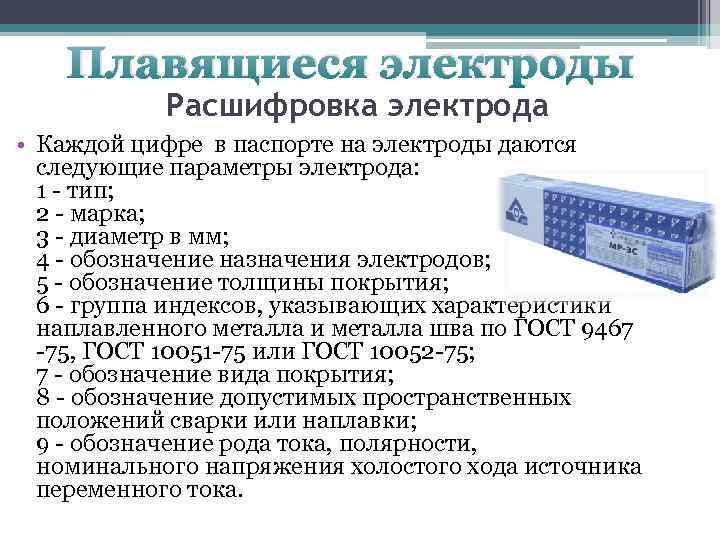

Из чего состоит плавящийся электрод

Сварочный электрод имеет простое строение. Главная его составляющая – стержень, с наружной стороны сделано специальное покрытие. Конец, который плавится и контактирует со свариваемым материалом, сделан без обмазки.

Тип стержней и расшифровка маркировки электродов

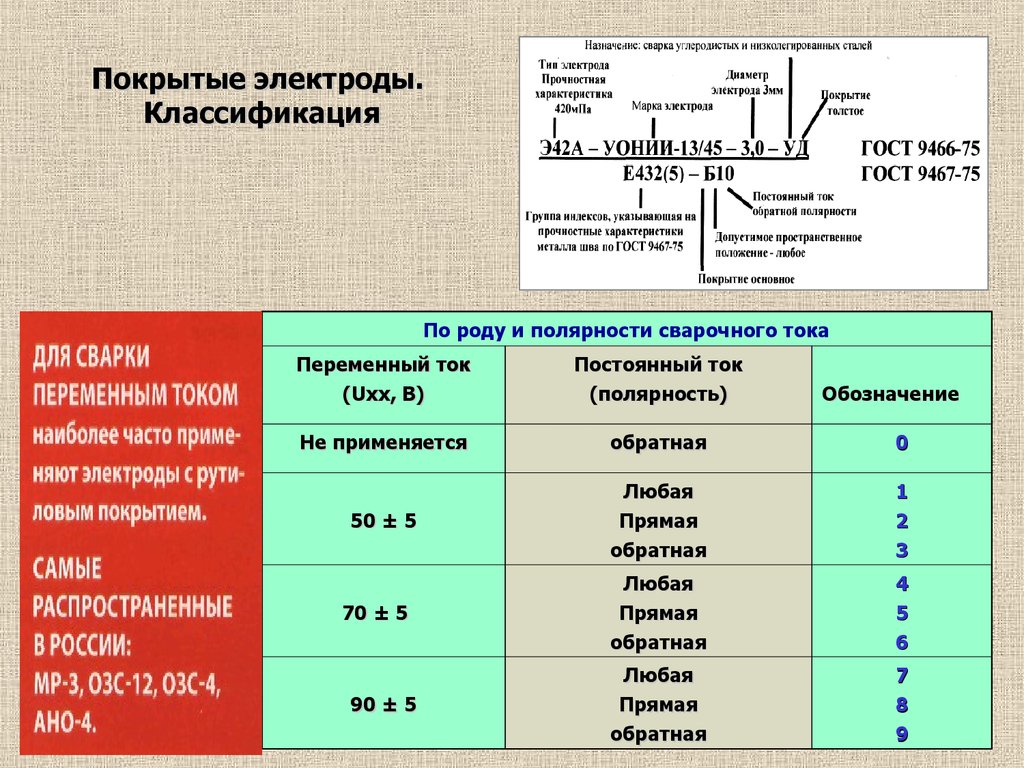

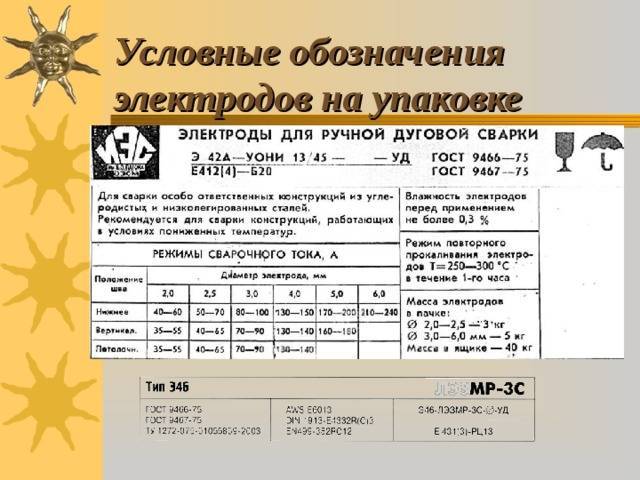

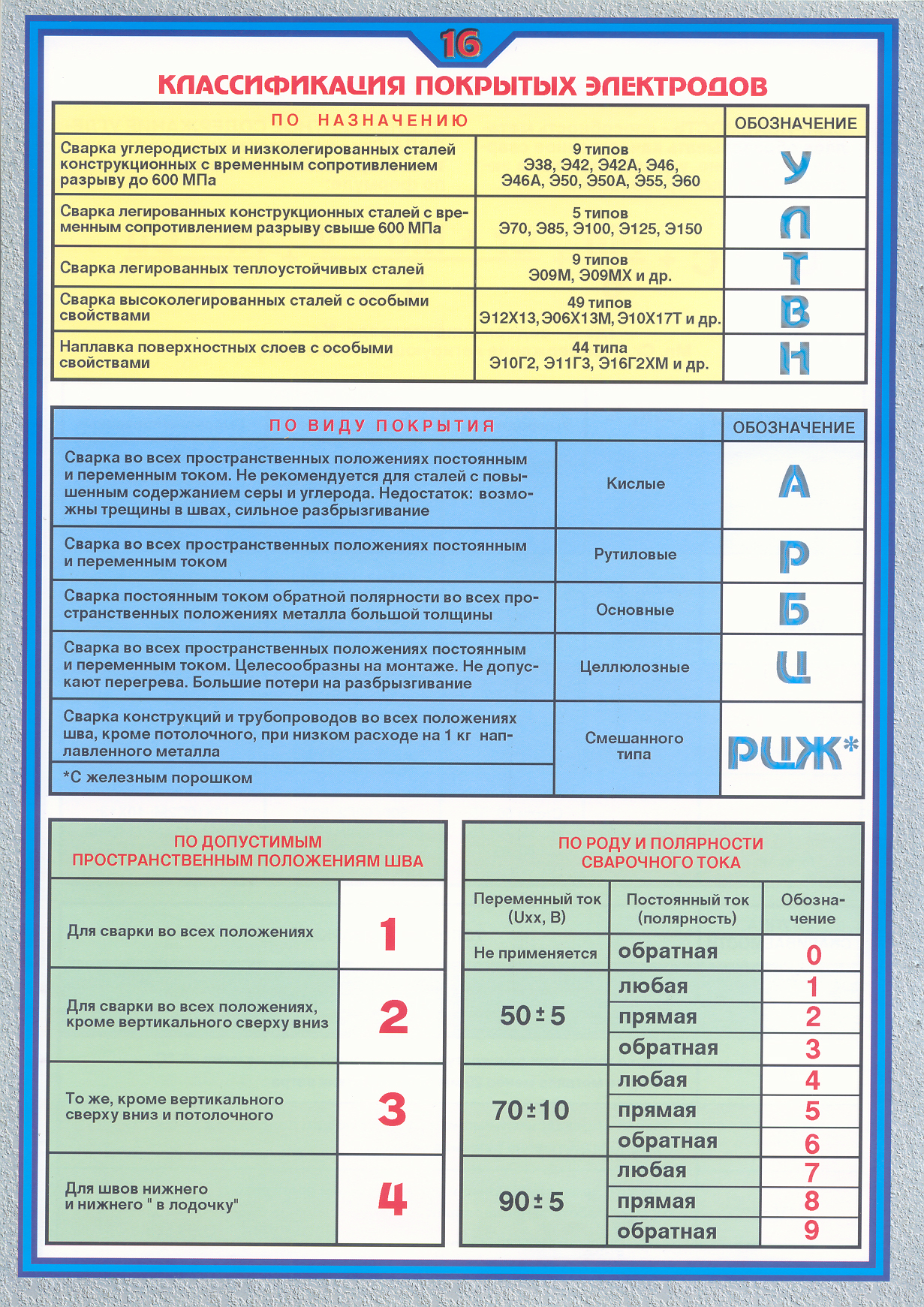

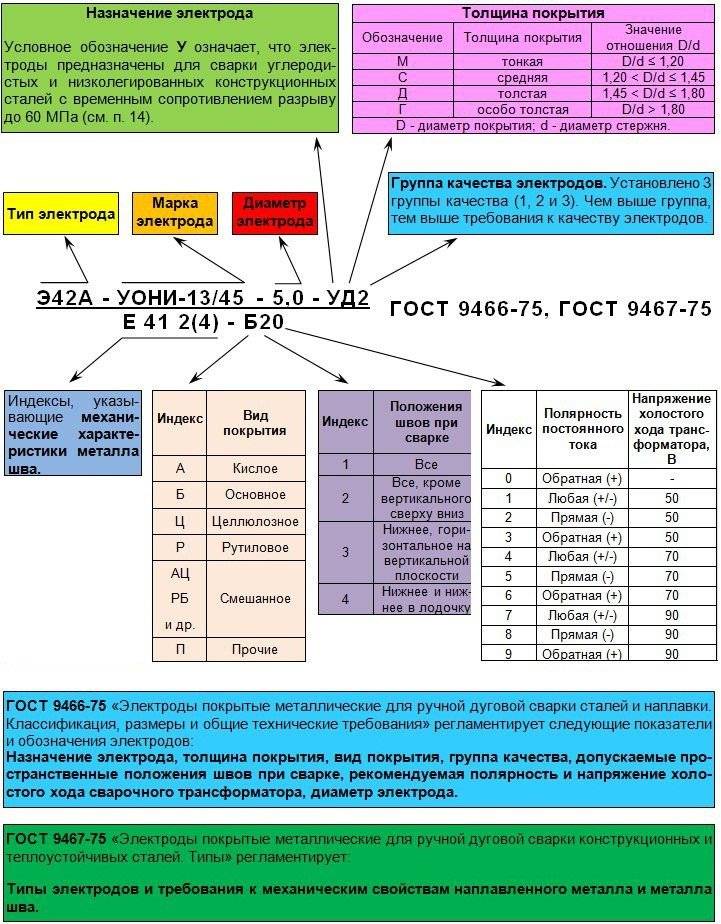

На любой таре, в которую упакованы сварочные стержни, присутствует буквенно-цифровая кодировка, например: Э50А-УОНИ – 13/55 – 5,0 – УД / Е514 (4) – Б20

Маркировка стержней Источник bsm21. ru

ru

Электроды, их маркировка

Первые цифры обозначения на нашем показательном примере указывают на вид стержня. Э50А – расходники, которыми можно работать при сварке стальных армированного и неармированного металла. Для облегчения понимания аббревиатуры, рекомендуется разбить ее на составляющие:

- Э – стержень используется для сварки на дуговом аппарате.

- 50 – предельное значение крепости соединения.

В нашем образце этот параметр 50 кгс на 1 кв. мм.

- А – стык имеет нагрузочную вязкостью и хорошую гибкость.

Из данного образца понятно, что разобраться с расшифровкой электродов можно, ее нельзя считать сложной задачей. Если под рукой будет объяснение что означают цифровые и буквенные знаки, разберется любой новичок.

Значение маркировки

Обозначение электродов на упаковке стандартизировано для всех производителей.

Показателей много, поэтому нужно разобраться хотя бы с основными из них:

- Первым проставляется тип стержня.

Буква Э означает предназначенные для ручной сварки с помощью дуги, А – пластичность шва, а цифра – предел механической прочности.

Буква Э означает предназначенные для ручной сварки с помощью дуги, А – пластичность шва, а цифра – предел механической прочности. - Далее печатают марку электрода. Это название предписывается ГОСТом или патентуется производителем самостоятельно.

- Диаметр стержня указывается в мм.

- Назначение маркируется заглавными литерами У, Л, Т, В, Н.

- Толщина покрытия (обмазки) -толстое Д, тонкое М, среднее С, максимальное Г.

- Групповой индекс включает показатели стойкости шва к коррозии, его жаропрочность, максимальную рабочую температуру и прочие характеристики для специалистов

- Химический состав обозначен буквами по названию основного элемента и их комбинаций.

- Положение, в котором надо работать с электродом, имеет 3 варианта. Вертикальное указано цифрой 2, универсальное – 1, горизонтальное в вертикальной плоскости – 3, для сварки нижних углов – 4. Это международный стандарт маркировки.

Рекомендуем к прочтению Какие электроды по алюминию выбирать

Сварочные стержни: виды и характеристики

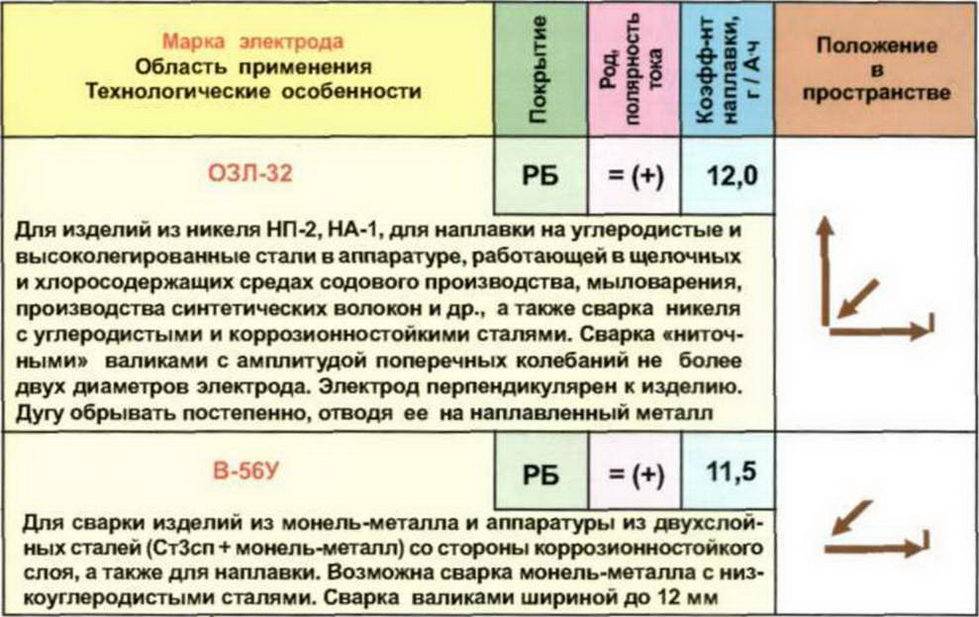

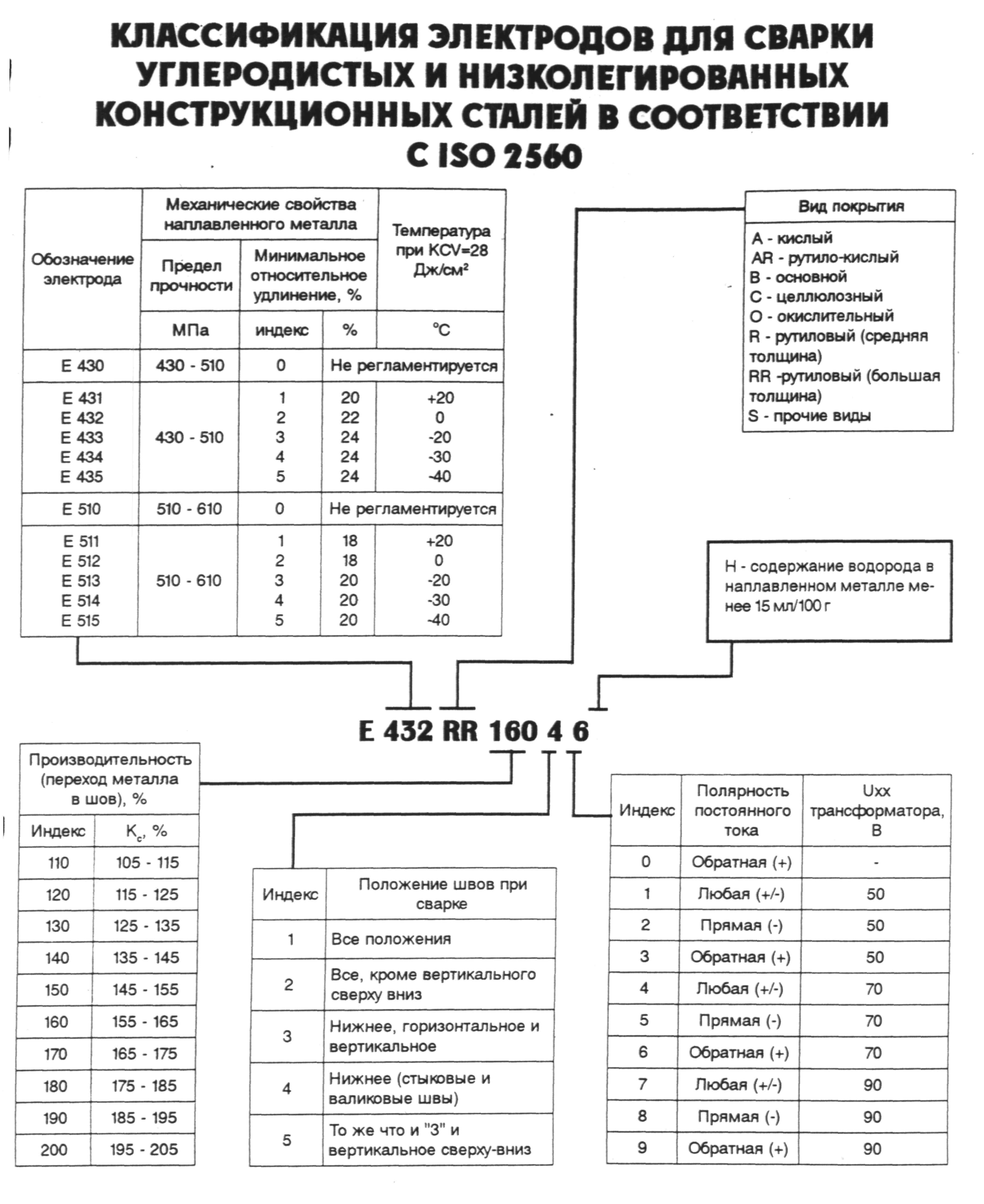

Для работы с армированными изделиями, нужны стержни, имеющие кодировку «Э» и коды твердости, указанные цифрами: 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

В том случае, когда нужно соединить стойкие к термическому воздействию виды стальных изделий, пользуются расходниками с кодировкой Э-09 и Э-10. Для сварки высоколегированного металла подходят много видов электродов, их число больше 40. Чаще остальных выбирают: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НМФ.

Для соединения материалов с заранее известными характеристиками используются электроды: Э-10Г2, Э-12Г4, Э-10Г3, Э-16Г2ХМ, Э-15Г5, Э-30Г2ХМ, общее число видов – 38.

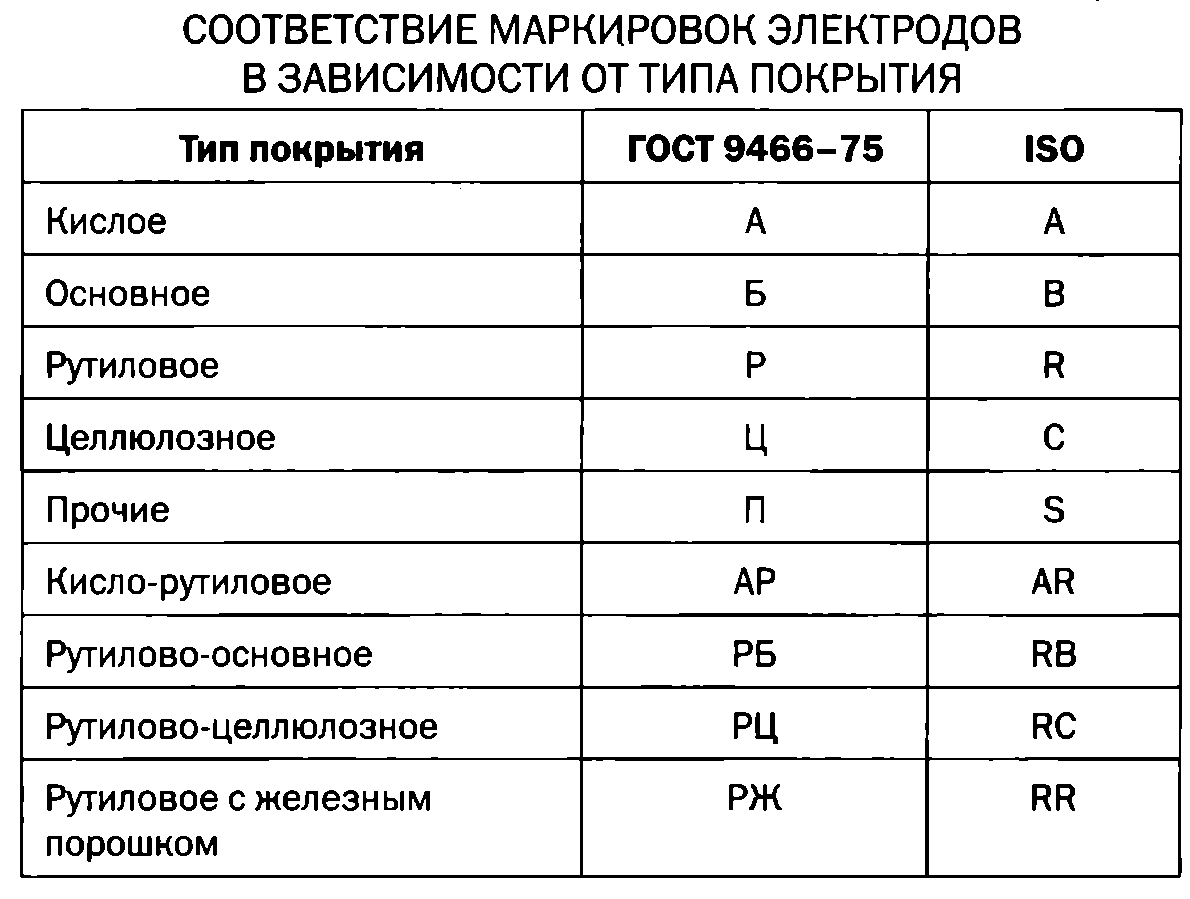

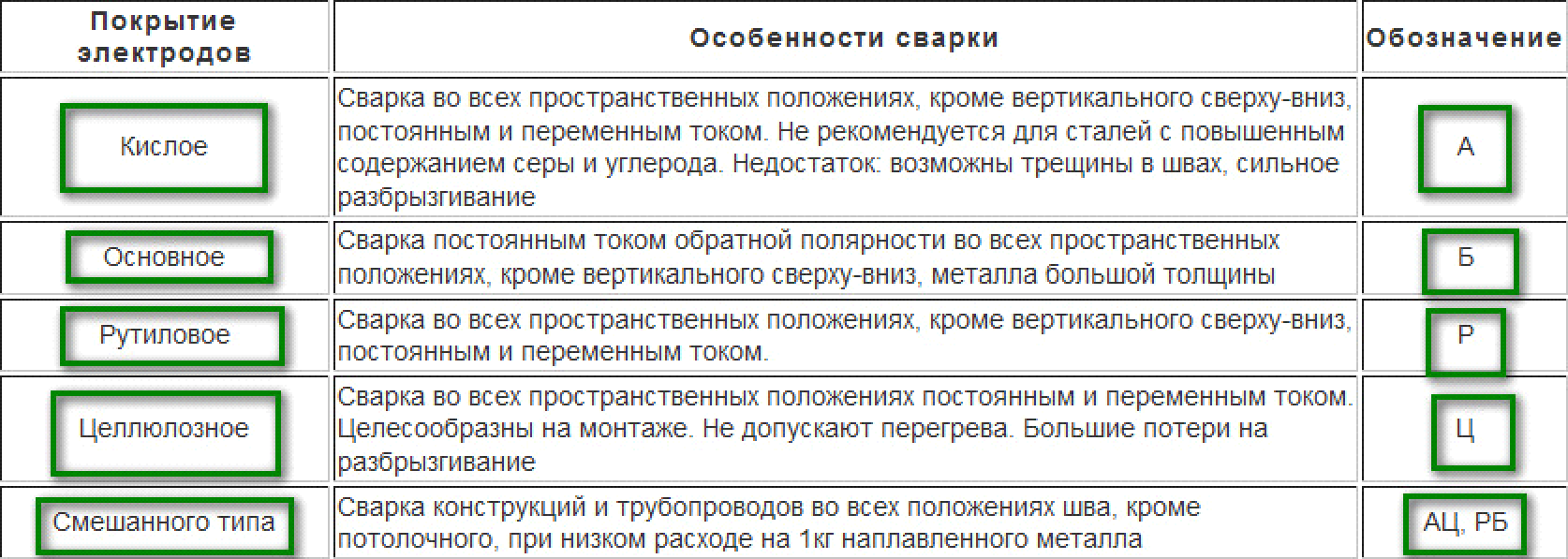

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Расшифровка сварочных электродов

В показательном примере есть кодировка УОНИ – 13/55, которая характеризует марку электрода. Она подробно раскрыта в разделе ГОСТа. Иногда встречается запатентованное производителем обозначение. Таким способом промаркирована продукция группы «ОК» от производственного бренда ESAB.

Иногда встречается запатентованное производителем обозначение. Таким способом промаркирована продукция группы «ОК» от производственного бренда ESAB.

Электрод ОК-46, д 3,0 ЗАО «ЭСАБ-СВЭЛ» С-Петербург Источник molotok43.ru

Диаметр стержня

При расшифровке маркировки электродов можно встретить цифровые обозначения, показывающие сечение расходника в мм. В указанном образце данный параметр – 5 мм. Ориентируясь на это значение, надо знать важное обстоятельство: чем больше толщина свариваемого материала, тем выше должен быть и это параметр.

Назначение

В показательном образце буква «У», размещенная практически в конце маркировки, говорит о выборе расходника, подходящего для сварочных работ с конструкциями из неармированного стального сырья, имеющего предельную величину по твердости около 60 кгс на 1 мм2. Когда необходимо работать с металлической продукцией с иными параметрами, то надо использовать иные символы, например, «Л». Другие литера:

- «В» используется для сварочных работ на заготовках, характеризующихся необычными качествами.

- «Н» — для наплавления.

Буква «Т» указывает на то, что стержни подходят для сваривания теплоустойчивых металлических изделий.

Параметр плотности покрытия

Следующий после У – буквенный код Д, расположенный в показательном образце, указывает насколько толстым сделан обмазочный слой. В нашем случае эта прослойка имеет достаточно большую толщину. Кроме Д, электроды имеют и прочие буквы: «М» — несильно толстая поверхность, ближе к тонкому, «С» — средней величины, «Г» — внушительная толщина.

Электроды по толщине Источник userdocs.ru

Руководство по выбору электродов

Для новичков сварочного дела, выбор электрода может стать большой проблемой. Появятся вопросы, как выбрать диаметр, какой ток нужно использовать и какому покрытию отдать предпочтение. Давайте разберемся, как правильно выбрать сварочные электроды.

Начнем с простого. Электрод представляет собой сердечник, имеющий специальную обмазку, защищающую его от проникновения кислорода и ненужных примесей. Во время работы, сердечник плавится, а покрытие защищает шов от внешнего воздействия. При сварке образуется шлаковый слой, защищающий соединение.

Во время работы, сердечник плавится, а покрытие защищает шов от внешнего воздействия. При сварке образуется шлаковый слой, защищающий соединение.

При выборе расходников, обращайте внимание на состав сердечника. Он должен быть похож на материал, с которым вы собираетесь работать. Разновидностей металлов и сплавов существует очень много. Говорить о каждом мы не будем, остановимся на том, который часто встречается в быту.

В домашнем хозяйстве чаще всего можно встретить конструкционную сталь небольшой толщины. Для нее отлично подойдут электроды МР-3. Их можно использовать как от постоянного, так и от переменного тока. Имея рутиловое покрытие, они обеспечивают небольшое разбрызгивание металла, что экономит материал и защищает сварщика от ожогов, а также легко зажигаются, что облегчает работу.

Следующий момент — подключение электродов. Большинство аппаратов работает с постоянным током. Здесь есть два способа подключения — обратная и прямая полярность.

Прямая полярность — к “+” подключается масса, а к “-” держак. Обратная полярность — к “-” подключается масса, а к “+” держатель.

Обратная полярность — к “-” подключается масса, а к “+” держатель.

При сварке на “+” выделяется много тепла. Это значит, что массивные детали лучше варить на обратной полярности, а тонкие на прямой.

Диаметр электрода подбирается в зависимости от толщины изделий, которые вы будете варить.

При подборе тока сварки, нужно знать, что на 1 мм диаметра электрода, требуется порядка 20 — 30 А. Таким образом, если электрод имеет диаметр 3 мм, понадобится примерная сила тока в 80 — 110 А.

Точных значений силы тока не бывает. Каждый сварщик подбирает их самостоятельно. Производители электродов, указывают приблизительный ток — вилку, в которой можно подобрать наиболее комфортное значение.

Чем больший ток подается на электрод, тем более жидкой и неуправляемой получается ванна. Мастер должен настраивать ток так, чтобы ему было удобно работать.

В зависимости от типов свариваемых материалов, нужно подбирать подходящие по составу и диаметру электроды. В противном случае добиться качественного соединения не получится.

В противном случае добиться качественного соединения не получится.

Производители сварочных электродов

На российском рынке расходных материалов представлен широкий выбор электродов, выпускающихся отечественными производителями. Технологические мощности производств позволяет закрыть потребности физических лиц и предприятий различной сферы деятельности.

Российские изготовители электродов делятся на 3 категории:

- Крупные производства, которые снабжают материалами основную часть покупателей.

- .

- Предприятия малого бизнеса, изготавливающие продукцию для удовлетворения собственных потребностей.

Перечислим несколько производственных компаний, выпускающих электроды:

- СВЭЛ — Алтайский завод сварочных электродов.

Современное предприятие, производящее широкий диапазон продукции с покрытием.

- Белореченский электродный .

Сварочные материалы выпускают в соответствии с госстандартами, изделия сертифицированы.

- «Электрод-Бор».

Изготавливает универсальные сварочные электроды.

Продукция российских производителей востребована в различных сферах деятельности, активно покупается не только в магазинах нашей страны, но и за рубежом.

Виды сварочных материалов

Электроды, использующиеся в работах с дуговой ручной сваркой, делятся на:

- Неплавящиеся.

Производятся из разных видов материалов, отличающихся тугоплавкостью: вольфрам, графит, уголь. Предназначены для розжига и сохранения сварочной дуги. Места соединения заготовок заполняются присадками, созданными при помощи ручного поднесения расходника, который плавится.

- Плавящиеся.

Этот вид электрода расплавляется в процессе сварочных действий на поверхности конструкции. Производится из стали, чугуна, меди или другого металла. Конкретный вид сырья зависит от материала. Стержень выполняет функцию присадки, а также играет роль катода или анода. Бывают электроды покрытыми и непокрытыми.

По параметрам сварочного тока

Стержни сечением 4 мм. выбираются для сварки на простых сварочных устройствах. Их также применяют на наиболее производительных и мощных агрегатах.

Длина данного расходника – 35 и 45 см. Подходят для сварки тонких заготовок до 1 см. Функционируют на силе тока – 220А. Сварочными расходниками сечением от 5 до 12 мм. пользуются только в сварочных работах при наличии дополнительного освещения, созданного за счет мощных осветительных установок.

Пруток алюминиевый FoxWeld АL Мg 5 (ER-5356) 1.6 мм 5 кг Источник yandex.ru

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза. Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Области применения

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

Эффективны при сварке корневого шва магистральных трубопроводов.

От чего зависит правильный выбор сварочных электродов

Правильный выбор электродов является одним из условий получения качественного сварочного шва. На первый взгляд, покупая изделие, легко запутаться в обилии выпускаемых марок, типов, материалов покрытия, диаметров и прочих характеристик, однако все перечисленные параметры поддаются определенной классификации.

Всего насчитывается около 500 марок плавящихся и неплавящихся электродов для ручной дуговой сварки.

Схема проведения ручной дуговой сварки

Режимы работы

Первое, с чем необходимо определиться – полярность и род тока. Для ручной дуговой сварки наиболее удобен постоянный ток. Он позволяет получить лучшее качество швов и уменьшает разбрызгивание металла. Если рабочий электрод подключается к «минусу», то это прямая полярность. При таком способе больше нагревается заготовка, и он удобен для соединения толстостенных изделий и металлов с высокой температурой плавления. Подключение электрода к «плюсу», а изделия к «минусу» называется обратной полярностью и вызывает более сильный нагрев электрода. Этот способ подходит для сварки тонколистовых изделий и высоколегированных сталей для предотвращения их прожога.

При таком способе больше нагревается заготовка, и он удобен для соединения толстостенных изделий и металлов с высокой температурой плавления. Подключение электрода к «плюсу», а изделия к «минусу» называется обратной полярностью и вызывает более сильный нагрев электрода. Этот способ подходит для сварки тонколистовых изделий и высоколегированных сталей для предотвращения их прожога.

Диаметр электрода, толщина соединяемых изделий и величина сварочного тока тесно связаны между собой:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид покрытия

Электрод состоит из сварочной проволоки и покрытия, которое определяет возможность выполнения работ в определенных пространственных положениях, требуемую величину тока, вероятность образования в швах трещин и пор. В его состав входит несколько компонентов:

В его состав входит несколько компонентов:

- шлакообразующие – защищают металл от вредного воздействия воздуха и уменьшают скорость его охлаждения;

- раскисляющие – необходимы для связывания кислорода;

- газообразующие – предотвращают образование соединений металла с кислородом и азотом;

- легирующие – придают металлу шва требуемые механические и специальные свойства;

- связующие – необходимы для крепления покрытия на стержне электрода.

Процесс сварки плавящимся электродом

Различают четыре основных вида покрытия электродов, каждое из которых характеризуется своими свойствами:

- Кислое (маркируется «А») состоит из оксидов кремния, марганца и железа. При применении электродов с таким покрытием в сварочных швах возможно образование горячих трещин, они характеризуются низкой ударной прочностью и пластичностью, но не образуют пор даже при работе с коррозированными изделиями.

Используются для сварки сталей, имеющих показатель временного сопротивления на разрыв до 42 кгс/см2. Подходят для работы на постоянном и переменном токе.

Используются для сварки сталей, имеющих показатель временного сопротивления на разрыв до 42 кгс/см2. Подходят для работы на постоянном и переменном токе. - Рутиловое покрытие (Р) состоит из диоксида титана. Сварочные швы, полученные при применении электродов с таким покрытием, более устойчивы к образованию горячих трещин. Электродам свойственно стабильное горение дуги при работе на переменном токе, малое разбрызгивание, хорошее качество швов и отсутствие пор. Они предназначены для работы с металлами с временным сопротивлением разрыву до 46 кгс/см2.

- Основное покрытие (Б) состоит из фтористых соединений и карбонатов. Металл шва характеризуется рядом высоких показателей: стойкостью к образованию горячих трещин, ударной вязкостью, в том числе и при низких температурах, пластичностью. Высокая влажность или некачественная подготовка кромок свариваемых изделий приводят к образованию пор. Электроды используются для сварке на обратной полярности металлов, имеющих показатель временного сопротивления на разрыв до 60 кгс/см2.

- Целлюлозное покрытие (Ц) в основном состоит из целлюлозы. Электроды преимущественно используются для односторонней сварки на весу на переменном токе или постоянном токе прямой полярности в любом пространственном положении. При этом происходит большое разбрызгивание металла. Такое покрытие применяется для сварки металлов, имеющих показатель временного сопротивления на разрыв до 50 кгс/см2.

Характеристики электродов

Важнейшими технологическими характеристиками электродов являются: влияние на стабильность горения дуги, форма образующегося сварного шва, производительность работы, возможность ведения сварки в различных пространственных положениях.

Технические характеристики электродов отражены в их маркировке

Все показатели имеют точную расшифровку. По назначению электроды делятся на предназначенные для углеродистых конструкционных (У), высоколегированных (В), легированных конструкционных (Л), теплоустойчивых легированных сталей (Т) и наплавки (Н).

Толщина покрытия может быть тонкой (М), средней (С), толстой (Д) и особо толстой (Г). По качеству изготовления предусмотрено деление на три группы. Самые высокие требования предъявляются к третьей. Группа индексов характеристик металла шва описывает его механические свойства: временное сопротивление разрыву, относительное удлинение, ударную вязкость.

Допустимых пространственных положений может быть 4: любое (1), за исключением вертикально сверху вниз (2), за исключением вертикального сверху вниз и потолочного (3), нижнее (4). Показатель питания дуги может быть от 0 до 9. Он характеризует напряжение холостого хода для переменного тока или полярность для постоянного.

Получение прочного и аккуратного сварного шва зависит не только используемым аппаратом для сварки, но и квалификацией мастера. А одним из ее показателей, в свою очередь, является знание маркировки комплектующих и расходных материалов. Так что если вы научились разбираться в непростых обозначениях на электродах, значит, прошли еще один шаг на пути к тому, чтобы стать профессиональным сварщиком.

Общие процессы дуговой сварки | EDT Судебная инженерия и консалтинг

Сварка — это производственный процесс, при котором две или более деталей сплавляются друг с другом с помощью тепла, давления или того и другого, образуя соединение по мере охлаждения деталей. Хотя можно сваривать материалы, отличные от металла (например, пластмассы), этот процесс чаще всего связан с соединением металлических деталей. Дуговая сварка — это форма сварки, при которой электрическая дуга используется для выработки тепла, необходимого для нагревания свариваемых материалов до их температуры плавления и соединения — в большинстве случаев с добавлением присадочного материала, имеющего свойства, сравнимые со свойствами соединяемых материалов (стальные присадочные материалы). используются для соединения стальных изделий, алюминиевый наполнитель для алюминия и т. д.). В рамках данного обсуждения мы сосредоточимся на дуговой сварке металлов и процессах, наиболее часто используемых для создания предметов, с которыми мы сталкиваемся ежедневно.

Американское общество сварщиков (AWS) имеет стандартные сокращения и определения для многих сварочных процессов. Однако у этих процессов есть более распространенные полевые или промышленные названия, которые мы также будем использовать в этом обсуждении. Ниже приведены процессы сварки, которые мы рассмотрим:

Обозначение Американского общества сварщиков (AWS) Общепринятое или промышленное название (я)

GMAW (дуговая сварка металлическим газом) = сварка MIG (металл в инертном газе)

GTAW (дуговая сварка вольфрамовым электродом) = Сварка TIG (вольфрам в среде инертного газа)

SMAW (дуговая сварка защищенным металлом) = дуговая сварка или сварка электродом

Процесс сварки MIG:

Сварка MIG (сокращение от Metal Inert Gas) является одним из наиболее распространенных сварочных процессов, используемых сегодня, MIG используется в различных областях. Проще говоря, сварка MIG характеризуется подачей проволочного электрода под напряжением в «лужу» расплавленного металла, образующую сварной шов. Чистота этой лужи/стыка расплавленного металла поддерживается путем окружения ее инертным (нереактивным) «защитным» газом, чаще всего двуокисью углерода, аргоном или их смесью. Присутствие этого защитного газа предотвращает реакцию расплавленного металла и наполнителя с кислородом, влагой и другими реактивными переносимыми по воздуху загрязнителями (и загрязнение ими). Процесс MIG можно адаптировать для использования с тонкими или толстыми металлами, изменяя напряжение дуги и скорость, с которой проволока подается в сварочную ванну. Нетрудно найти примеры изделий, сваренных методом MIG, в нашей повседневной жизни. MIG часто используется в автомобилестроении для соединения компонентов рамы автомобиля, выхлопных труб, каркасов сидений, преобразователей крутящего момента и других различных компонентов. Сварку MIG также можно найти на оборудовании для игровых площадок, поручнях, велосипедах и других устройствах, где секции стальных труб соединяются вместе.

Чистота этой лужи/стыка расплавленного металла поддерживается путем окружения ее инертным (нереактивным) «защитным» газом, чаще всего двуокисью углерода, аргоном или их смесью. Присутствие этого защитного газа предотвращает реакцию расплавленного металла и наполнителя с кислородом, влагой и другими реактивными переносимыми по воздуху загрязнителями (и загрязнение ими). Процесс MIG можно адаптировать для использования с тонкими или толстыми металлами, изменяя напряжение дуги и скорость, с которой проволока подается в сварочную ванну. Нетрудно найти примеры изделий, сваренных методом MIG, в нашей повседневной жизни. MIG часто используется в автомобилестроении для соединения компонентов рамы автомобиля, выхлопных труб, каркасов сидений, преобразователей крутящего момента и других различных компонентов. Сварку MIG также можно найти на оборудовании для игровых площадок, поручнях, велосипедах и других устройствах, где секции стальных труб соединяются вместе.

Сварка MIG на стали:

Сварка MIG также подходит для использования на изделиях, изготовленных из алюминия, таких как алюминиевые лодки, трейлеры и других различных устройствах. В то время как для сварки MIG стали часто используются большие катушки проволоки весом 10-30 фунтов, алюминиевой проволоке не хватает жесткости стальной проволоки. Таким образом, алюминиевую проволоку нельзя протолкнуть от источника сварочного тока (там, где обычно находится катушка) к рабочей зоне без изгиба или защемления до того, как она достигнет сварочной горелки. Из-за этого сварщики алюминия часто используют шпульный пистолет, сварочную горелку/наконечник, в котором небольшие (обычно 1 фунт) катушки с проволокой находятся в насадке, а не в источнике сварочного тока (также известном как сварочный аппарат), требуя, чтобы проволока проталкивать только на несколько дюймов, а не на несколько футов, как обычно, от катушки до сварочной ванны. Для крупносерийного производства, когда использование алюминиевых катушек меньшего размера нецелесообразно, используется система «тяни-толкай», в которой используется сварочная горелка с моторизованным механизмом подачи, который протягивает проволоку через провод сварочной горелки и подает проволоку из сварщик (аппарат/источник энергии, а не человек) к сварочной ванне.

В то время как для сварки MIG стали часто используются большие катушки проволоки весом 10-30 фунтов, алюминиевой проволоке не хватает жесткости стальной проволоки. Таким образом, алюминиевую проволоку нельзя протолкнуть от источника сварочного тока (там, где обычно находится катушка) к рабочей зоне без изгиба или защемления до того, как она достигнет сварочной горелки. Из-за этого сварщики алюминия часто используют шпульный пистолет, сварочную горелку/наконечник, в котором небольшие (обычно 1 фунт) катушки с проволокой находятся в насадке, а не в источнике сварочного тока (также известном как сварочный аппарат), требуя, чтобы проволока проталкивать только на несколько дюймов, а не на несколько футов, как обычно, от катушки до сварочной ванны. Для крупносерийного производства, когда использование алюминиевых катушек меньшего размера нецелесообразно, используется система «тяни-толкай», в которой используется сварочная горелка с моторизованным механизмом подачи, который протягивает проволоку через провод сварочной горелки и подает проволоку из сварщик (аппарат/источник энергии, а не человек) к сварочной ванне. В целом, сварка MIG предпочтительна из-за высокой производительности и простоты использования. Что касается ограничений сварки MIG, то тот факт, что она использует защитный газ, делает ее уязвимой к загрязнению сварного шва в ветреной среде, когда защитный газ может уноситься ветром из сварочной ванны, что приводит к образованию пористых, загрязненных сварных швов. которые могут не соответствовать требованиям их предполагаемого применения. Учитывая это ограничение процесса, процесс сварки MIG хорошо подходит для использования в заводских/производственных сварочных условиях, где климатические условия более или менее контролируются.

В целом, сварка MIG предпочтительна из-за высокой производительности и простоты использования. Что касается ограничений сварки MIG, то тот факт, что она использует защитный газ, делает ее уязвимой к загрязнению сварного шва в ветреной среде, когда защитный газ может уноситься ветром из сварочной ванны, что приводит к образованию пористых, загрязненных сварных швов. которые могут не соответствовать требованиям их предполагаемого применения. Учитывая это ограничение процесса, процесс сварки MIG хорошо подходит для использования в заводских/производственных сварочных условиях, где климатические условия более или менее контролируются.

Процесс дуговой сварки

Самым старым и наиболее распространенным процессом дуговой сварки является «стержневая» сварка, также называемая SMAW (сокращение от «Дуговая сварка защищенным металлом»). В этом процессе используется металлический сварочный электрод с флюсовым покрытием, также известный как сварочная «палка» или стержень. Флюсовое покрытие сварочного стержня служит защитным газом, используемым в процессе сварки MIG, защищая сварной шов от загрязнения. Флюсовые покрытия также могут влиять на скорость охлаждения сварочной ванны, тем самым влияя на окончательную прочность сварного шва. Состав флюсового покрытия также может влиять на пригодность сварочного электрода для использования в различных положениях (потолочном, вертикальном и т. д.). Несмотря на то, что он служит аналогичной цели защиты/экранирования сварного шва, флюс не рассеивается, как защитный газ для процесса MIG. Вместо этого флюс часто оставляет корку или «шлак» на сварном шве, который необходимо сколоть, чтобы открыть сварной шов.

Флюсовые покрытия также могут влиять на скорость охлаждения сварочной ванны, тем самым влияя на окончательную прочность сварного шва. Состав флюсового покрытия также может влиять на пригодность сварочного электрода для использования в различных положениях (потолочном, вертикальном и т. д.). Несмотря на то, что он служит аналогичной цели защиты/экранирования сварного шва, флюс не рассеивается, как защитный газ для процесса MIG. Вместо этого флюс часто оставляет корку или «шлак» на сварном шве, который необходимо сколоть, чтобы открыть сварной шов.

Внешний вид сварного шва, отслоение шлака

Сварной шов, отколотый шлак

В дополнение к образованию шлака на сварных швах, этот процесс также имеет тенденцию к образованию большего количества дыма/дыма и брызг (разбрызгивания материала), чем процесс MIG, что делает его несколько менее желательным для использования внутри помещений — при этом стабильность процесса SMAW делает его отличным выбором для сварки на открытом воздухе, например, для сварки конструкционной стали, а также для ремонта в полевых условиях сельскохозяйственного, строительного, горнодобывающего и погрузочно-разгрузочного оборудования. . Сварочные электроды (или «стержни», как их обычно называют) для процесса SMAW доступны в различных составах, что делает их подходящими для конкретных задач. Для этого процесса после того, как электрическая дуга установится или «зажжется» (считается, что процесс напоминает зажигание спички), сварочный электрод вручную подается в сварочную ванну сварщиком (человеком, а не машиной/источником питания). . Это отличается от сварки MIG, где скорость подачи проволоки/электрода предварительно устанавливается до начала сварки в соответствии с потребностями формируемого соединения. Подобно сварке MIG, где диаметр проволоки/электрода может варьироваться в соответствии с потребностями конкретного соединения, при сварке электродом для этой цели используются электроды разного диаметра. Что касается настройки процесса TIG/SMAW для различной толщины металла, электрический ток изменяется (увеличивается для более толстых металлов/более крупных электродов), а не изменяется напряжение, как при сварке MIG.

. Сварочные электроды (или «стержни», как их обычно называют) для процесса SMAW доступны в различных составах, что делает их подходящими для конкретных задач. Для этого процесса после того, как электрическая дуга установится или «зажжется» (считается, что процесс напоминает зажигание спички), сварочный электрод вручную подается в сварочную ванну сварщиком (человеком, а не машиной/источником питания). . Это отличается от сварки MIG, где скорость подачи проволоки/электрода предварительно устанавливается до начала сварки в соответствии с потребностями формируемого соединения. Подобно сварке MIG, где диаметр проволоки/электрода может варьироваться в соответствии с потребностями конкретного соединения, при сварке электродом для этой цели используются электроды разного диаметра. Что касается настройки процесса TIG/SMAW для различной толщины металла, электрический ток изменяется (увеличивается для более толстых металлов/более крупных электродов), а не изменяется напряжение, как при сварке MIG. В этом случае источники питания для сварки MIG нельзя легко заменить источниками питания, используемыми для сварки электродами. Как правило, процесс сварки SMAW/Stick сварки предпочтительнее при сварке в ветреную погоду или на открытом воздухе, а также в других местах, где нецелесообразно перемещать сварочный аппарат MIG к месту, где завершается сварка. Помимо работы в ветреную погоду, сварку электродом можно выполнять и под водой. Еще одна желательная черта дуговой сварки — простота оборудования. По сравнению со сварочным аппаратом MIG, для которого требуются механизмы для управления подачей проволоки и защитного газа, а также источник питания для создания дуги, сварочному аппарату для дуговой сварки требуется только источник питания. В этом случае первоначальная стоимость оборудования, как правило, ниже. В то время как сварка MIG обычно происходит в пределах нескольких футов от сварочного аппарата/источника питания, нередко сварка электродом выполняется на расстоянии 50-100 футов от источника питания.

В этом случае источники питания для сварки MIG нельзя легко заменить источниками питания, используемыми для сварки электродами. Как правило, процесс сварки SMAW/Stick сварки предпочтительнее при сварке в ветреную погоду или на открытом воздухе, а также в других местах, где нецелесообразно перемещать сварочный аппарат MIG к месту, где завершается сварка. Помимо работы в ветреную погоду, сварку электродом можно выполнять и под водой. Еще одна желательная черта дуговой сварки — простота оборудования. По сравнению со сварочным аппаратом MIG, для которого требуются механизмы для управления подачей проволоки и защитного газа, а также источник питания для создания дуги, сварочному аппарату для дуговой сварки требуется только источник питания. В этом случае первоначальная стоимость оборудования, как правило, ниже. В то время как сварка MIG обычно происходит в пределах нескольких футов от сварочного аппарата/источника питания, нередко сварка электродом выполняется на расстоянии 50-100 футов от источника питания. Это особенно полезно при работе со стальными конструкциями, когда сварщик (человек) должен перемещаться между различными и часто возвышенными местами, где было бы нецелесообразно перемещать оборудование MIG из одного места в другое. Хотя это может быть не самый предпочтительный метод для некоторых применений, сварка электродами существует уже очень давно и, вероятно, останется наиболее распространенным типом сварки, учитывая низкую стоимость и универсальность процесса.

Это особенно полезно при работе со стальными конструкциями, когда сварщик (человек) должен перемещаться между различными и часто возвышенными местами, где было бы нецелесообразно перемещать оборудование MIG из одного места в другое. Хотя это может быть не самый предпочтительный метод для некоторых применений, сварка электродами существует уже очень давно и, вероятно, останется наиболее распространенным типом сварки, учитывая низкую стоимость и универсальность процесса.

Сварка ВИГ

Еще одним процессом дуговой сварки, часто используемым для соединения металлических компонентов, является процесс ВИГ (вольфрам в инертном газе). В то время как в этом процессе используются источники питания, аналогичные тем, которые используются для сварки электродом, в TIG также используется защитный газ, как и при сварке MIG. Чистый аргон является наиболее распространенным защитным газом для процесса TIG, а гелий обычно используется в тех случаях, когда требуется дополнительное проплавление сварного шва. В то время как сварочное оборудование MIG контролирует подачу защитного газа и присадочного металла в сварочную ванну, сварка TIG полагается на то, что оператор контролирует подачу присадочного металла (прутка, часто диаметром от 1/16 до 1/8 дюйма) в сварочную ванну. сварочной ванны, управляя горелкой другой рукой и во многих случаях используя одну ногу для запуска/остановки дуги и регулировки сварочного тока. Процесс TIG аналогичен газовой сварке, когда кислородно-ацетиленовая горелка нагревает область сварки, образуя ванну (расплавленную область) одной рукой, а другой подает присадочный стержень. Тем не менее, TIG использует электрическую дугу, проходящую между вольфрамовым электродом и заготовкой, для выработки тепла, необходимого для образования сварочной ванны, а не пламени или дуги с меньшими ограничениями, и, как таковая, способна обеспечить очень точный и локальный нагрев сварного шва. материалы. В этом случае TIG создает меньшую ЗТВ (зону термического влияния) по сравнению с другими процессами сварки, тем самым сводя к минимуму неблагоприятное воздействие на свариваемые материалы.

В то время как сварочное оборудование MIG контролирует подачу защитного газа и присадочного металла в сварочную ванну, сварка TIG полагается на то, что оператор контролирует подачу присадочного металла (прутка, часто диаметром от 1/16 до 1/8 дюйма) в сварочную ванну. сварочной ванны, управляя горелкой другой рукой и во многих случаях используя одну ногу для запуска/остановки дуги и регулировки сварочного тока. Процесс TIG аналогичен газовой сварке, когда кислородно-ацетиленовая горелка нагревает область сварки, образуя ванну (расплавленную область) одной рукой, а другой подает присадочный стержень. Тем не менее, TIG использует электрическую дугу, проходящую между вольфрамовым электродом и заготовкой, для выработки тепла, необходимого для образования сварочной ванны, а не пламени или дуги с меньшими ограничениями, и, как таковая, способна обеспечить очень точный и локальный нагрев сварного шва. материалы. В этом случае TIG создает меньшую ЗТВ (зону термического влияния) по сравнению с другими процессами сварки, тем самым сводя к минимуму неблагоприятное воздействие на свариваемые материалы. Еще одна область, в которой процесс TIG отличается от сварки MIG и дуговой сварки, касается управления током дуги. Хотя для завершения сварки TIG можно использовать фиксированный ток, сварщик TIG (аппарат) часто использует ножную педаль, которая позволяет сварщику (человеку) увеличивать и уменьшать ток в соответствии с потребностями сварки. сварной шов. Используя защитный газ и стабильную и точную дугу, процесс TIG обеспечивает чистое сварное соединение без брызг и шлака. При выполнении квалифицированным сварщиком процесс TIG позволяет получить очень эстетичное сварное соединение по сравнению с другими процессами.

Еще одна область, в которой процесс TIG отличается от сварки MIG и дуговой сварки, касается управления током дуги. Хотя для завершения сварки TIG можно использовать фиксированный ток, сварщик TIG (аппарат) часто использует ножную педаль, которая позволяет сварщику (человеку) увеличивать и уменьшать ток в соответствии с потребностями сварки. сварной шов. Используя защитный газ и стабильную и точную дугу, процесс TIG обеспечивает чистое сварное соединение без брызг и шлака. При выполнении квалифицированным сварщиком процесс TIG позволяет получить очень эстетичное сварное соединение по сравнению с другими процессами.

Сварное соединение ВИГ – сталь

Сварное соединение ВИГ – алюминий

Таким образом, процесс ВИГ сложен в освоении, он требует использования хорошо очищенных и плотно подогнанных материалов, а также намного медленнее, чем другие популярные процессы сварки . Таким образом, использование сварки TIG для соединения изделий также обходится дороже, чем альтернативные процессы — в этом случае сварка TIG зарезервирована для критических применений, когда другие процессы не подходят, или для тех, где конечный пользователь готов платить дополнительно за более высокое качество. визуально привлекательный конечный продукт.

визуально привлекательный конечный продукт.

Хотя мы обсудили здесь несколько распространенных процессов дуговой сварки, мир сварки огромен и состоит из множества инновационных и увлекательных процессов соединения материалов. Процессы, которые мы здесь обсуждали, используются многими и доступны для всех, от любителей до высококвалифицированных мастеров. Независимо от того, какой процесс дуговой сварки выбран для данного применения, все вышеизложенное подвержено влиянию большого количества переменных. Таким образом, недостатки сварки и отказы могут принимать различные формы: некоторые из них легко заметить, в то время как другие менее заметны и требуют использования более продвинутых методов. Это то, что мы с нетерпением ждем, чтобы обсудить более подробно в следующем посте.

Об авторе

Chris S. Spies, P.E. работает инженером-консультантом в нашем офисе в Канзас-Сити, штат Миссури. Г-н Спайс предоставляет консультационные услуги в области анализа систем транспортных средств, анализа отказов механических систем и компонентов, а также анализа отказов промышленного/коммерческого оборудования. Вы можете связаться с Крисом по вопросам судебно-инженерной экспертизы по адресу [email protected] или (913) 859-9580

Вы можете связаться с Крисом по вопросам судебно-инженерной экспертизы по адресу [email protected] или (913) 859-9580

. Узнайте о том, как EDT Forensic Engineering & Consulting подходит к причине повреждения и судебно-медицинской экспертизе, назначив файл сегодня.

Теги:

- Судебная экспертиза

- инженер-механик

- Автомобилестроение

Вернуться к блогу

3 важных различия между SMAW и GMAW

- By Admin

- •

- 05 октября 2018 г. дуговая сварка металлическим газом — или сокращенно SMAW и GMAW. Для тех, кто не работает сварщиком, различия между SMAW и GMAW могут быть довольно запутанными — если не совершенно непостижимыми.

К сожалению, такое непонимание часто мешает потребителям выбрать правильный тип сварки для своего металлического проекта. Хотя вам всегда следует консультироваться с профессиональным сварщиком, чтобы узнать его мнение, полезно иметь общее представление об общих методах.

В связи с этим в этой статье более подробно рассматриваются три ключевых различия между SMAW и GMAW.

В связи с этим в этой статье более подробно рассматриваются три ключевых различия между SMAW и GMAW.1. Метод экранирования

И SMAW, и GMAW полагаются на расходуемый материал, известный как электрод, для создания сварного шва. При воздействии сильного тепла электрод плавится, оставляя после себя лужицу расплавленного металла. Этот металл затвердевает по мере охлаждения, что в конечном итоге приводит к образованию прочного соединения между двумя частями металла.

Для получения прочного и надежного соединения электрод должен быть защищен от окислительного воздействия в процессе сварки. SMAW и GMAW отличаются тем, как они защищают расплавленный электрод от атмосферных газов.

SMAW покрывает электрод слоем материала, известного как флюс. По мере плавления электрода флюс превращается в газ, образующий защитный слой вокруг расплавленной сварочной ванны. В знак признания электрода с флюсовым покрытием, используемого в SMAW, сварщики также называют его электродной сваркой.

GMAW работает совсем по другому принципу. Здесь нет слоя потока. Вместо этого расходуемый электрод подается через инструмент, известный как шпульный пистолет. Катушка не только направляет положение электрода, но и на ее наконечнике есть отверстия, которые испускают специальный защитный газ — чаще всего аргон, гелий или углекислый газ.

Этот защитный газ покрывает расплавленный электрод, когда он собирается на поверхности сварного шва, тем самым защищая его от окисления. Защитный газ имеет химически инертный характер, а это означает, что он никаким другим образом не взаимодействует со сварочной ванной. По этой причине GMAW также называется сваркой металлов в среде инертного газа или сваркой MIG.

2. Эффективность

SMAW и GMAW используют довольно простые методы, а это означает, что даже менее опытные сварщики обычно могут получить хорошие результаты при этих стилях сварки. Тем не менее, когда дело доходит до максимально быстрой и эффективной укладки сварных швов, GMAW выходит явным победителем.

Несколько различных факторов влияют на эффективность GMAW.

Несколько различных факторов влияют на эффективность GMAW.Во-первых, процесс может выполняться с гораздо меньшими перерывами. В SMAW сварщики должны периодически останавливаться, чтобы заменить электрод на новый. В GMAW, напротив, проволочный электрод автоматически подается в шпульный пистолет. Это повышает производительность, устраняя необходимость в постоянных остановках и пусках.

GMAW также обеспечивает более высокую эффективность благодаря способности создавать более чистые сварные швы. При SMAW испаряющийся флюс часто оставляет после себя нежелательные отложения шлака на поверхности сварного шва. Этот шлак необходимо тщательно удалить после затвердевания сварного шва, что увеличивает общее время выполнения проекта. Сварные швы, полученные методом GMAW, требуют гораздо меньше вторичной очистки.

3. Стоимость

Общая стоимость GMAW несколько выше, чем SMAW. Это увеличение стоимости связано с большей стоимостью как машин GMAW, так и типов электродов, используемых в системах GMAW.