Марки электродов по нержавейке: Электроды по нержавейке: маркировка, марки, особенности применения

|

ESAB — мировой лидер в производстве сварочных материалов и оборудования. телефон: +7 (812) 334-07-70 Популярные электроды ESAB по нержавейке(8 из 49) См. все(49)

См. также

| ||||||||

| © 2003-2018, ООО «ЭЛЕКТРОД.РУ», тел. +7 (812) 334-07-70 | ||||||||

Электроды по пищевой нержавейке

- Виды электродов

- Для цветных металлов

Наверное, каждому человеку, известно, что нержавейка – это металл, который доступен практически всем людям. Также нержавеющие сплавы превратились в неотъемлемую часть нашей жизни. Они являются частью практически любого производства и, несомненно, затрагивает жизнь каждого из нас.

Исходя из этого, электроды для сварки нержавеющей стали становятся все более популярными, поэтому современные заводы изготавливают много сортов электродов, чтобы Вы могли подобрать нужные Вам электроды, чтобы сваривание получилось качественным и долговечным.

Практически все электроды для сварки пищевой нержавеющей стали изготавливаются на российском заводе СпецЭлектрод. Взгляните на самые популярные виды электродов для сварки пищевой нержавеющей стали: ОЗЛ-8, ЦЛ-11, ЦТ-15, НЖ-13, ЭА-400/10У.

Благодаря истории, которая длится вот уже 70 лет, компания СпецЭлектрод продолжает подтверждать, что производство качественной продукции является краеугольным камнем в жизни компании. Также эта компания рекомендует использовать только те электроды, которые предназначены для сваривания определенного сорта металла. Внимательное отношение к рекомендуемым токам при сварке нержавеющего металла определенной толщины, потому что если Вы не прислушаетесь к советам профессиональных сварщиков и разработчиков, Вы можете испортить будущее изделие.

В основном электроды для сварки нержавейки адаптированы для сварки сталей марки 20Х23Н18 и 20Х23Н13. Это две очень похожие марки электродов, которые близки по своему составу. Электрода ОЗЛ-6 считаются универсальными для сваривания нержавеющих металлических изделий, чтобы в дальнейшем их использовать в пищевой промышленности. Благодаря тому, что нержавеющий металл имеет высокое содержание хрома и никеля, в результате сваривания образуется качественный сварочный шов. Также электрода ОЗЛ-6 можно применять для сварки изделий, которые в дальнейшем будут подвергаться повышенным температурам – до 1000 градусов.

Электрода ОЗЛ-6 считаются универсальными для сваривания нержавеющих металлических изделий, чтобы в дальнейшем их использовать в пищевой промышленности. Благодаря тому, что нержавеющий металл имеет высокое содержание хрома и никеля, в результате сваривания образуется качественный сварочный шов. Также электрода ОЗЛ-6 можно применять для сварки изделий, которые в дальнейшем будут подвергаться повышенным температурам – до 1000 градусов.

Также еще есть электроды для сварки нержавейки НИАТ-1, которые обеспечивают слабое проплавление изделия. Это способствует тому, что Вы не испортите изделие, то есть оно получится без дефектов. Сварка электродами производится и на переменном токе, обеспечивающим высокое качество шва. Используйте электроды только проверенных производителей, потому что в противном случае Вам не избежать беды. Вам важно помнить, что не известные или малоизвестные производители могут продать Вам не качественный товар, которыми Вы не сможете произвести качественное сваривание.

Чтобы избегать беды, Вам обязательно нужно знать, что оформить заказ на них Вы можете, перейдя на страницу нашего сайта «Контакты». Там Вы сможете увидеть ссылки и на другие заводы, которые также производят качественные электроды. Эти заводы имеют свою историю, которая показывает высокое качество производимой продукции. Сваривая качественными электродами, Вы сможете сделать качественное изделие из пищевой нержавейки.

Электроды озс-12

Электроды озс-12

Электроды для сварки бронзы

Электроды для низкоуглеродистой стали

#НАЗВАНИЕ# || КОБЕЛКО — КОБЕ СТАЛЬ, ООО. —

Следующий

1. Особенности нержавеющей стали

При добавлении хрома (Cr) к железу (Fe) железо становится устойчивым к коррозии в атмосфере. Когда содержание Cr увеличивается до 11~12% и более, коррозионная стойкость стали становится заметно выше.

Поэтому стали с таким высоким содержанием Cr называют нержавеющими.

стали, где «нержавеющая» означает не имеющую пятен ржавчины.

Причина, по которой нержавеющая сталь обладает хорошей коррозионной стойкостью, заключается в том, что содержащийся в ней Cr окисляется в атмосфере и образует на ее поверхности защитную пленку, называемую «пассивной пленкой».

В зависимости от условий окружающей среды, в которых предполагается использовать нержавеющую сталь, содержание Cr увеличивается, а также в сталь добавляются Ni и другие элементы.

Однако, поскольку его коррозионная стойкость в основном обеспечивается Cr, Cr является важным элементом для нержавеющей стали. Стандарт JIS определяет нержавеющую сталь как «легированную сталь, содержащую Cr или Cr и Ni для повышения коррозионной стойкости, обычно содержащую около 10,5% или более Cr». Точно так же в Справочнике AWS по сварке (том 4) нержавеющие стали определяются как «легированные стали с номинальным содержанием Cr не менее 11 %, с добавками других сплавов или без них».

Нержавеющая сталь обладает высокой термостойкостью, а также коррозионной стойкостью, поэтому ее применение универсально: от товаров для дома до химического оборудования, кораблей, подвижного состава, машин для пищевой промышленности, архитектурных материалов и оборудования для ядерной энергетики, поскольку такая нержавеющая сталь важна для наши отрасли.

2. Различные типы нержавеющей стали

Нержавеющую сталь можно грубо разделить на нержавеющую сталь Cr и нержавеющую сталь Cr-Ni.

Эти два сорта могут быть дополнительно классифицированы на основе их металлографической структуры, как показано на рис. 1. Нержавеющая сталь Cr может быть разделена на мартенситную нержавеющую сталь и ферритную нержавеющую сталь, а также нержавеющую сталь Cr-Ni.

можно разделить на аустенитную нержавеющую сталь, аустенитно-ферритную нержавеющую сталь (дуплексную нержавеющую сталь) и нержавеющую сталь с дисперсионным твердением.

Рис. 1 Классификация нержавеющих сталей

(1) Мартенситная нержавеющая сталь

Стандартной маркой мартенситной нержавеющей стали по стандарту JIS является SUS410 (AISI 410) (см. Таблицу 1).

Он содержит 13% Cr и имеет мартенситную металлографическую структуру при комнатной температуре, которая становится твердой и хрупкой.

Хотя хорошие механические свойства этой марки стали могут быть получены путем соответствующей термической обработки (отпуска), считается, что она уступает другим маркам нержавеющей стали по коррозионной стойкости из-за низкого содержания Cr.

Мартенситная нержавеющая сталь используется для лопаток турбин, клапанов и валов, требующих высокой прочности, стойкости к истиранию и термостойкости.

(2) Ферритная нержавеющая сталь

В таблице 2 показаны типичные марки ферритной нержавеющей стали.

Он содержит около 18% Cr и имеет металлографическую структуру феррита, который является мягким и хорошо поддается механической обработке. Но это дает металлургические проблемы, когда его нагревают до высокой температуры.

По сравнению с мартенситной нержавеющей сталью, ее коррозионная стойкость лучше и даже устойчива к азотной кислоте (HNO3), поскольку в ней выше содержание Cr.

Ферритная нержавеющая сталь широко применяется для внутренней и внешней отделки зданий, кухонных приборов, автомобилей и бытовых электроприборов.

(3) Аустенитная нержавеющая сталь

В таблице 3 показаны типичные марки аустенитной нержавеющей стали.

Самая распространенная марка аустенитной нержавеющей стали – SUS304 или AISI 304 (18%Cr-8%Ni). SUS316 или AISI 316 (18% Cr-12% Ni-2% Mo) обеспечивают лучшую коррозионную стойкость, которая также широко используется.

SUS316 или AISI 316 (18% Cr-12% Ni-2% Mo) обеспечивают лучшую коррозионную стойкость, которая также широко используется.

Поскольку аустенитная нержавеющая сталь обладает хорошей коррозионной стойкостью, обрабатываемостью, механическими свойствами и свариваемостью, она широко используется для изготовления резервуаров для хранения, теплообменников, очистных сооружений, кухонной утвари, ванн, раковин и т.д.

3. Физические свойства нержавеющей стали

В таблице 4 показано сравнение физических свойств нержавеющей стали и углеродистой стали.

При сварке нержавеющих сталей требуется осторожность, так как физические свойства нержавеющей стали и углеродистой стали сильно различаются, что прямо или косвенно влияет на свариваемость.

Например, хотя коэффициент теплового расширения мартенситной и ферритной нержавеющей стали почти такой же, как у углеродистой стали, коэффициент теплового расширения аустенитной нержавеющей стали в 1,5 раза больше, чем у углеродистой стали. Этот

Этот

указывает на то, что при сварке аустенитной нержавеющей стали деформация и деформация становятся значительно большими, чем при сварке углеродистой стали.

Кроме того, если сварное соединение, состоящее из аустенитной нержавеющей стали и углеродистой стали, подвергается термическим циклам, возникают термические напряжения из-за разницы коэффициентов теплового расширения между двумя материалами. Таким образом, использование сварного соединения разнородных металлов, в том числе аустенитной нержавеющей стали, в условиях циклического изменения температуры представляет проблему.

Кроме того, поскольку электрическое сопротивление нержавеющей стали намного выше, чем у углеродистой стали, при дуговой сварке металлическим электродом в среде защитного электрода, как правило, происходит прогорание электрода с электродами, покрытыми нержавеющей сталью. Следовательно, правильные сварочные токи ниже, чем для электродов из углеродистой стали.

Мартенситные и ферритные нержавеющие стали являются ферромагнитными, тогда как аустенитные нержавеющие стали обычно немагнитны.

Однако во многих случаях металл сварного шва из аустенитной нержавеющей стали содержит некоторую ферритную структуру; в таких случаях он обладает некоторой степенью магнетизма.

Наличие или отсутствие магнетизма полезно для грубой оценки марки стали по отношению к процедуре сварки. Например, предварительный нагрев не применяется к немагнитной нержавеющей стали, но во многих случаях предварительный нагрев эффективен для магнитной нержавеющей стали.

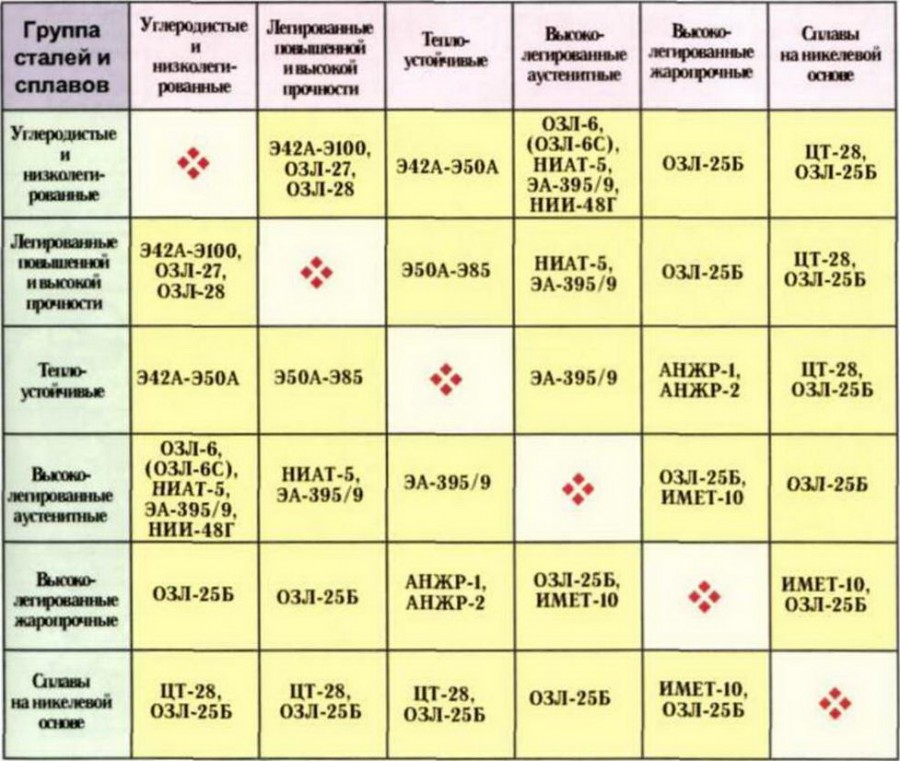

4. Рекомендуемые сварочные материалы для однотипных металлических соединений5. Рекомендуемые сварочные материалы для сварки соединений из разнородных металлов.0001

В этой статье рассматриваются следующие темы/вопросы;

Что такое нержавеющая сталь?

Типы нержавеющей стали.

Магнитна ли нержавеющая сталь?

Сварка и свариваемость нержавеющей стали.

Как выбрать сварочную проволоку или присадочную проволоку?

мы начнем эту статью с первой темы/вопроса, т.е. что такое нержавеющая сталь?

ЧТО ТАКОЕ НЕРЖАВЕЮЩАЯ СТАЛЬ?

Нержавеющие стали (SS) в основном легированные стали на основе железа, содержащие не менее 10,5 % хрома . Другими важными легирующими элементами, которые могут присутствовать в нержавеющей стали, являются углерод, никель, марганец и т. д.

«SS» — это аббревиатура, используемая для обозначения нержавеющей стали в промышленности.

Благодаря присутствию хрома на внешней поверхности нержавеющей стали образуется очень тонкий слой оксида с высоким содержанием хрома. Этот богатый хромом оксидный слой имеет две уникальные особенности;

1. Пассивный слой: Благодаря пассивному (неактивному) характеру этот слой не вступает в реакцию с окружающей средой (особенно с кислородом – основной причиной ржавчины), а предотвращает окисление , поэтому нержавеющая сталь остается безопасно и без ржавчины.

2. Самовосстанавливающийся: При повреждении слоя оксида с высоким содержанием хрома быстро формируется новый слой. Следовательно, нержавеющая сталь останется без ржавчины. Однако скорость проявления пассивной пленки оксида хрома зависит от содержания в ней хрома.

Полированная нержавеющая сталь остается блестящей в большинстве условий окружающей среды.

ВИДЫ НЕРЖАВЕЮЩЕЙ СТАЛИ

Существует пять основных типов (или марок) нержавеющей стали, а именно:

- Аустенитная нержавеющая сталь – кристаллическая структура FCC (гранецентрированная кубическая)

- Ферритная нержавеющая сталь – кристаллическая структура ОЦК (объемноцентрированная кубическая)

- Мартенситная нержавеющая сталь – кристаллическая структура BCT (телоцентрированная тетрагональная)

- Дуплексная нержавеющая сталь – FCC + BCC, т.

е. смесь аустенита и феррита

е. смесь аустенита и феррита - Дисперсионно-твердеющая (PH) нержавеющая сталь

Из этих пяти типов первые четыре, то есть аустенитные, ферритные, мартенситные и дуплексные, классифицируются в соответствии с их кристаллической структурой, и если они дополнительно упрочняются в процессе дисперсионного твердения, то полученный продукт известен как дисперсионно-твердеющий (PH) нержавеющая сталь.

В дополнение к вышеупомянутым типам, в промышленности также используются некоторые усовершенствованные типы (или специальные сорта) нержавеющих сталей, а именно;

- Супераустенитная нержавеющая сталь

- Суперферритная нержавеющая сталь

- Супермартенситная нержавеющая сталь

- Супердуплексная нержавеющая сталь

Аустенитную нержавеющую сталь можно разделить на два типа;

- Аустенитная нержавеющая сталь, содержащая хром и никель в качестве основных легирующих элементов (в дополнение к железу) – они обозначены как Типы серии AISI 300 .

- Аустенитная нержавеющая сталь, содержащая хром, никель и марганец в качестве основных легирующих элементов (в дополнение к железу).

Ферритные нержавеющие стали содержат хром в качестве основного легирующего элемента и обозначаются как серии AISI 400 типов .

Мартенситные нержавеющие стали также содержат хром в качестве основного легирующего элемента (в дополнение к железу и углероду) и определены как Серия AISI 400 типов .

*************************

Очень важный вопрос, который приходит нам на ум:

Магнитна ли нержавеющая сталь?

Как правило, Аустенитные нержавеющие стали являются немагнитными , термин парамагнитный также используется для немагнитных элементов. Следовательно, мы можем сказать, что аустенитные нержавеющие стали являются парамагнитными. Эта концепция будет обсуждаться далее в этой статье.

Эта концепция будет обсуждаться далее в этой статье.

****************************

В таблице 1 приведены общие сведения о типах нержавеющей стали и их соответствующей идентификации. , (согласно системе классификации AISI), вредные легирующие элементы, основные типы/марки и номера P (согласно ASME Sec IX).

Стол – 1

Тип нержавеющей стали | Система классификации AISI | Основные легирующие элементы | Основные типы/марки (AISI) | Р-номер (ASME, раздел IX) |

Аустенитная нержавеющая сталь | 2ХХ | Хром + никель + марганец | 201 202 | |

| 3ХХ | Хром + никель | 301 302, 302 Б 303. 304, 304Х, 304Л, 304ЛН, 304Н 305 308 309, 309С 310, 310С 316, 316Х, 316Л 317, 317л 321 330 334 347 348 384

| 8 | |

Ферритная нержавеющая сталь | 4ХХ | Хром | 405 409 – 20.10.30 429 430, 430Ти 434 436 439 442 444 446

| 7 |

| Мартенситная нержавеющая сталь | 403 410 414 416 420 422 431 440А, 440Б, 440С | 6 |

Теперь мы обсудим три важных типа нержавеющей стали, т. е. аустенитную, ферритную и мартенситную нержавеющую сталь, свойства и марки, свариваемость и подходящий присадочный металл/электроды.

1. АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ:

Аустенитные нержавеющие стали являются наиболее широко используемыми нержавеющими сталями в мире. Они имеют гранецентрированную кубическую (ГЦК) кристаллическую структуру и являются немагнитными (также известными как парамагнитные) в отожженном состоянии. Однако магнитные свойства аустенитной нержавеющей стали можно улучшить путем холодной обработки.

Содержание хрома обычно превышает 16% в аустенитных нержавеющих сталях, а общее содержание хрома, никеля, марганца и кремния превышает 25% по весу. Они популярны в промышленности для;

- Хорошая пластичность

- Превосходная прочность

- Хорошая коррозионная стойкость

- Высокая прочность

- Отличные криогенные свойства

- Отличная прочность и стойкость к окислению при высоких температурах.

Аустенитная нержавеющая сталь, в основном на основе железа, хрома, марганца и азота, определяется трехзначной системой счисления, начинающейся с 2, например, 201 и 202. Принимая во внимание, что сплавы на основе железа, хрома, никеля и углерода также обозначаются трехзначной системой счисления, но начинаются с 3, например, 304 и 309.

Принимая во внимание, что сплавы на основе железа, хрома, никеля и углерода также обозначаются трехзначной системой счисления, но начинаются с 3, например, 304 и 309.

Благодаря гранецентрированной кубической (ГЦК) кристаллической структуре аустенитные нержавеющие стали имеют лучшую ударную вязкость и пластичность, чем углеродистые стали и легированные стали. Прочность на надрез при криогенных температурах также превосходна.

Нержавеющие стали типа 316H обладают лучшим сопротивлением разрыву по сравнению с аустенитной нержавеющей сталью серии 300.

Свариваемость аустенитной нержавеющей стали:

Аустенитная нержавеющая сталь обладает более высоким тепловым расширением, чем ферритная или мартенситная нержавеющая сталь.

При сварке аустенитной нержавеющей стали возникает деформация или коробление из-за ее высокого коэффициента теплового расширения и низкой теплопроводности.

Аустенитная нержавеющая сталь подвержена затвердеванию и ликвационному растрескиванию. Следовательно, при выборе присадочного материала и процесса сварки необходимо уделить должное внимание.

Следовательно, при выборе присадочного материала и процесса сварки необходимо уделить должное внимание.

Дуговая сварка под флюсом (SAW) не предпочтительна, когда требуется наплавка из полностью аустенитной нержавеющей стали или с низким содержанием феррита.

В таблице 3 приведены рекомендации по выбору подходящей присадочной проволоки или сварочных прутков в зависимости от основного материала (для аустенитной нержавеющей стали).

Стол – 3

Тип аустенитной нержавеющей стали | Присадочный металл/Сварочные прутки | ||

| СТРО (электроды с покрытием) | GMAW, GTAW, PAW, SAW (Голые сварочные стержни) | FCAW (Трубчатые порошковые сварочные стержни) | |

201, 202 | Э308, ЭР209, Э219 | ЭР308, ЭР209, ЭР219 | Э308ТХ-С |

301, 302, 304, 305 | Э308 | ER308 | Э308ТХ-С |

304л | Э308Л, Э347 | ЭР308Л, ЭР347 | Э308ЛТХ-С, Э347ТХ-С |

309 | Э309 | ER309 | Э309ТС-С |

| 309С | Э309Л, Э309КБ | ЭР309Л | E309LTX-X, E309CbLTX-X |

310, 314 | Э310 | ER310 | Э310ТХ-С |

310С | Э310, Э310КБ | ER310 | Э310ТХ-С |

316 | Э316 | ER316 | E316TX-X |

316л | Э316Л | ЭР316Л | Э316ЛТХ-С |

316Н | Э16-8-2, Э316Х | ЭР16-8-2, ЭР316Х | E316TX-X |

317 | Э317 | ER317 | Э317ЛТХ-С |

317л | Э317Л | ЭР317Л | Э317ЛТХ-С |

321 | Э308Л, Э347 | ER321 | Э308ЛТХ-С, Э347ТХ-С |

330 | Э330 | ER330 | – |

347, 348 | Э308Л, Э347 | ER347 | Э308ЛТХ-С, Э347ТХ-С |

Где,

- N – добавление азота

- H – Высокое содержание углерода

- L – Низкое содержание углерода

2. ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ:

ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ:

Ферритные нержавеющие стали в основном представляют собой сплавы железо-хром-углерод с номиналом От 11% до 30% хрома вместе с другими стабилизаторами феррита, такими как молибден, алюминий, ниобий или титан.

Они обладают объемно-центрированной кубической (ОЦК) кристаллической структурой. Эти стали обладают хорошей пластичностью и хорошей стойкостью к коррозионному растрескиванию под напряжением, точечной и щелевой коррозии.

Ферритные нержавеющие стали с низким содержанием хрома (приблизительно 11%), такие как тип 409, обычно используются в автомобильных выхлопных системах. Ферритные сплавы нержавеющей стали с промежуточным уровнем содержания хрома (от 16% до 18%) часто используются в пищевой промышленности и отделке автомобилей. Ферритная нержавеющая сталь с высоким содержанием хрома с добавками молибдена (часто называемая суперферритной нержавеющей сталью) обычно используется в приложениях, требующих высокого уровня стойкости к окислению и коррозии, таких как теплообменники и системы трубопроводов для морской воды.

Типы 430, 442 и 446 относятся к ферритным нержавеющим сталям первого поколения . Они содержат в основном хром в качестве стабилизатора феррита наряду с относительно высоким содержанием углерода.

Часто требуется PWHT, иначе может возникнуть межкристаллитная коррозия. Они также обладают низкой прочностью.

Принимая во внимание, что типы 405 и 409 относятся к ферритным нержавеющим сталям второго поколения. Они имеют более низкое содержание хрома и углерода, но содержат ферритообразователи.

Эти стали также называют псевдоферритными, поскольку они требуют других ферритообразователей в дополнение к хрому.

Они сравнительно менее дороги, обладают хорошими технологическими характеристиками и хорошей коррозионной стойкостью, чем ферритные нержавеющие стали первого поколения, но часто обладают низкой ударной вязкостью.

Свариваемость ферритной нержавеющей стали:

Как правило, во время сварки требуется меньше мер предосторожности, поскольку они не могут быть упрочнены закалкой. Следовательно, вероятность образования мартенсита при охлаждении металла шва меньше. Однако типы 430, 434, 442 и 446 являются исключительными случаями из-за наличия как высокого содержания хрома, так и высокого содержания углерода. Риск водородного растрескивания во время охлаждения выше для этих сплавов, особенно когда сварка выполняется в условиях высоких ограничений, таких как тяжелые сварные швы или наплавочные швы на углеродистой стали. Чтобы свести к минимуму остаточные напряжения, влияющие на сварку, можно использовать предварительный нагрев до 150°C (300°F) или выше.

Следовательно, вероятность образования мартенсита при охлаждении металла шва меньше. Однако типы 430, 434, 442 и 446 являются исключительными случаями из-за наличия как высокого содержания хрома, так и высокого содержания углерода. Риск водородного растрескивания во время охлаждения выше для этих сплавов, особенно когда сварка выполняется в условиях высоких ограничений, таких как тяжелые сварные швы или наплавочные швы на углеродистой стали. Чтобы свести к минимуму остаточные напряжения, влияющие на сварку, можно использовать предварительный нагрев до 150°C (300°F) или выше.

Вероятность водородного охрупчивания ферритов из нержавеющей стали увеличивается, если вдоль границ ферритных зерен в металле сварного шва или ЗТВ присутствует мартенсит. Однако ферритные нержавеющие стали менее подвержены водородному охрупчиванию по сравнению с мартенситными нержавеющими сталями.

Риск растрескивания при затвердевании в ферритных нержавеющих сталях сравнительно очень низок, поскольку основной фазой затвердевания является феррит. Однако сплавы с дополнительными легирующими элементами, такими как титан и ниобий, или с высоким содержанием примесей более подвержены растрескиванию при затвердевании

Однако сплавы с дополнительными легирующими элементами, такими как титан и ниобий, или с высоким содержанием примесей более подвержены растрескиванию при затвердевании

Ферритные нержавеющие присадочные металлы:

Для сварки ферритных нержавеющих сталей с ферритными нержавеющими сталями или с любой разнородной сталью можно выбрать присадочный металл/сварочный электрод следующих типов;

- Присадочные металлы с составом, приблизительно соответствующим составу основных металлов

- Аустенитные нержавеющие присадочные металлы (типы 309 и 312)

- Присадочные металлы из никелевых сплавов (ERNiCr-3, ENiCrFe-2 или ENiCrFe-3)

Присадочные металлы/сварочные прутки, подходящие Нержавеющие стали типов 409 и 430 (основной металл) широко доступны. Однако всякий раз, когда в качестве присадочного металла используются ферритные нержавеющие стали, получаемые сварные швы не обладают ударной вязкостью как в металле сварного шва, так и в ЗТВ. такие как ERNiCr-3, ENiCrFe-2 или ENiCrFe-3, часто выбирают для соединения ферритных нержавеющих сталей с ферритными нержавеющими сталями или любыми разнородными металлами.

такие как ERNiCr-3, ENiCrFe-2 или ENiCrFe-3, часто выбирают для соединения ферритных нержавеющих сталей с ферритными нержавеющими сталями или любыми разнородными металлами.

Нержавеющая сталь типа 444 может быть сварена с соответствующей сталью с наплавленным металлом типа 316L, а сталь типа 430 может быть сварена с E308 и E308L.

при сварке ферритных нержавеющих сталей с ферритными нержавеющими сталями или мягкими или низколегированными сталями, никелевыми сплавами и медно-никелевыми сплавами присадочный металл из никелевого сплава, такой как ERNiCr-3, ENiCrFe-2 или ENiCrFe-3, может используются для получения прочных сварных соединений.

Однако аустенитные нержавеющие стали обычно менее устойчивы к коррозионному растрескиванию под напряжением (SCC), чем сплавы ферритных нержавеющих сталей. Следовательно, перед выбором присадочных металлов необходимо уделить должное внимание.

Для сварки ферритных нержавеющих сталей с низким содержанием хрома, таких как 405 и 409, с низкоуглеродистой сталью можно использовать присадочные металлы из углеродистой стали с надлежащей осторожностью, чтобы избежать чрезмерного разбавления.

Требования к предварительному нагреву и PWHT:

Требования к предварительному нагреву в значительной степени определяются толщиной заготовки, химическим составом, требуемыми механическими свойствами и условиями удержания.

Ферритные нержавеющие стали с низким содержанием хрома или высоким содержанием углерода могут быть предварительно нагреты в диапазоне от 150°C до 230°C (от 300°F до 450°F).

PWHT для ферритных нержавеющих сталей первого поколения (типы 430, 442 и 446) можно проводить при температуре от 700°C до 840°C (от 1300°F до 1550°F). Эти диапазоны температур помогают предотвратить дальнейшее укрупнение зерна.

Принимая во внимание, что PWHT для ферритных нержавеющих сталей второго поколения (типы 405 и 409) можно проводить при более высоких температурах, по крайней мере, до 1040°C (1900°F)

Мартенситные нержавеющие стали

были первой нержавеющей сталью, произведенной в мире. Как упоминалось выше, они в основном представляют собой сплавы железа, хрома и углерода с номинальным содержанием хрома от 11,5% до 18%.

Они упрочняются соответствующей термической обработкой, а также могут упрочняться холодной обработкой.

Мартенситная нержавеющая сталь может превращаться в аустенит при нагревании выше 1010°C (1850°F). Однако быстрое охлаждение от этой температуры снова приведет к мартенситной микроструктуре.

Эти стали популярны за

- Относительно низкая стоимость.

- Средняя коррозионная стойкость,

- Стойкость к окислению,

- Недостаточная ударная вязкость, требуется отпуск для получения достаточной ударной вязкости

- Способность приобретать широкий диапазон механических свойств

Мартенситные нержавеющие стали используются для изготовления различных изделий, например, мартенситные нержавеющие стали с низким и средним содержанием углерода обычно используются в реактивных двигателях, паровых турбинах и газовых турбинах. Высокоуглеродистые мартенситные нержавеющие стали используются для шестерен, валов, кулачков, шарикоподшипников, клапанов и т. д.

Высокоуглеродистые мартенситные нержавеющие стали используются для шестерен, валов, кулачков, шарикоподшипников, клапанов и т. д.

Свариваемость мартенситной нержавеющей стали:

Мартенситные нержавеющие стали часто образуют закаленные ЗТВ, и по мере увеличения твердости ЗТВ ее ударная вязкость снижается, а восприимчивость к водородному растрескиванию увеличивается.

Как правило, термическая обработка после сварки (PWHT) применяется к сварным соединениям из мартенситной нержавеющей стали для улучшения свойств сварного шва.

Свариваемость в целом повышается при использовании присадочного металла аустенитного типа или сварочной проволоки.

Поскольку мартенситные нержавеющие стали подвержены водородному растрескиванию, необходимо соблюдать надлежащие меры предосторожности при выборе сварочного процесса, обращении с присадочным металлом и его хранении, а также соблюдать чистоту, чтобы избежать попадания водорода в металл сварного шва.

Следующие процессы сварки могут использоваться для сварки мартенситной нержавеющей стали

1. Дуговая сварка

- Дуговая сварка в защитном металле (SMAW) или сварка электродом

- Дуговая сварка металлическим газом (GMAW) или сварка MIG

- Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка TIG

- Дуговая сварка порошковой проволокой (FCAW)

- Плазменно-дуговая сварка (PAW)

- Дуговая сварка под флюсом (SAW)

2. Сварка сопротивлением

- Точечная сварка сопротивлением

- Сварка оплавлением сопротивлением

3. Электронно-лучевая сварка

4. Лазерная сварка

5. Сварка трением

6. Высокочастотная сварка

Присадочный металл/сварочный стержень для нержавеющих сталей мартенситного типа:

Три наиболее часто используемых сорта присадочного металла для мартенситной нержавеющей стали:

- E410/ER410

- E410 NiMo /ER410 NiMo

- Э420/ЭР420

Присадочный металл типа 410 (E410/ER410) можно использовать для сварки следующих типов мартенситной нержавеющей стали;

- 403

- 410

- 414

- 420

Присадочный металл NiMo типа 410 используется для сварки отливок типа CA-6NM (литая мартенситная нержавеющая сталь)

Присадочный металл ER420 используется для сварки нержавеющей стали типа 420, когда основной целью присадочный металл. Этот присадочный металл также можно использовать для наплавки углеродистых сталей, чтобы обеспечить хорошую коррозионную стойкость и износостойкость.

Этот присадочный металл также можно использовать для наплавки углеродистых сталей, чтобы обеспечить хорошую коррозионную стойкость и износостойкость.

Однако сварка мартенситной нержавеющей стали не обладает хорошей ударной вязкостью (за исключением ER410NiMo), поэтому для достижения хорошей ударной вязкости (при необходимости) выполняется PWHT.

Для достижения хорошей ударной вязкости металла сварного шва присадочный металл из аустенитной нержавеющей стали типа 308 (E308/ER308) и 309 (E309/ER309) также можно использовать для сварки мартенситных нержавеющих сталей с мартенситными нержавеющими сталями или любыми другими типами нержавеющих сталей. стали.

Для сталей типов 416 и 416Se, легко поддающихся механической обработке, для сварки может использоваться присадочный металл из аустенитной нержавеющей стали E312-15.

Требования к предварительному подогреву и PWHT:

Требования к предварительному подогреву и термообработке после сварки (PWHT) для мартенситной нержавеющей стали приведены в таблице — 2.

25

25

Свариваемые стали: 03Х18Н11, 06Х18Н11, 08Х18Н12Б, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 321, 347 и т.п. Применяется преимущественно когда требуется получение сварных соединений со стабилизированным Nb сварным швом. Обеспечивает стойкость против межкристаллитной коррозии.

Свариваемые стали: 03Х18Н11, 06Х18Н11, 08Х18Н12Б, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 321, 347 и т.п. Применяется преимущественно когда требуется получение сварных соединений со стабилизированным Nb сварным швом. Обеспечивает стойкость против межкристаллитной коррозии. Свариваемые стали: 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и т.п, работающие в контакте с жидкими агрессивными неокислительными средами при температурах до 350°С. Легко зажигается, дает хорошее формирование шва, при сварке шлак самоотделяется. Обеспечивает стойкость против межкристаллитной коррозии.

Свариваемые стали: 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и т.п, работающие в контакте с жидкими агрессивными неокислительными средами при температурах до 350°С. Легко зажигается, дает хорошее формирование шва, при сварке шлак самоотделяется. Обеспечивает стойкость против межкристаллитной коррозии. п.), разнородных сталей, а также для наплавки штампов и инструментов, работающих при высоких температурах (до 400°C).

п.), разнородных сталей, а также для наплавки штампов и инструментов, работающих при высоких температурах (до 400°C). 303Se

303Se