Марки нержавейка: полный справочник марок нержавейки с расшифровкой

Содержание

Как выбрать марку нержавеющей стали? — Полезная информация. | г. Москва

-

О компании -

Контакты -

Как оплатить? -

Галерея наших работ -

Каталоги -

Акции и сотрудничество -

Оставить отзыв

Заказать звонок

Наши специалисты помогут

оперативно решить проблему

Имя

Электронная почта

Город

Телефон

Вы хотите, чтобы вам перезвонили?

Менеджер по продажам комплектующихМенеджер по продажам готовых конструкций с монтажомПока не знаю

ROISTAT_VISIT

Я согласен на обработку персональных данных

Заказать звонок

Наши специалисты помогут

оперативно решить проблему

Имя

Электронная почта

Город

Телефон

Вы хотите, чтобы вам перезвонили?

Менеджер по продажам комплектующихМенеджер по продажам готовых конструкций с монтажомПока не знаю

ROISTAT_VISIT

Я согласен на обработку персональных данных

Заказать звонок

Телефон

Я согласен на обработку персональных данных

ROISTAT_VISIT

Срочный вопрос!

Наши специалисты помогут

оперативно решить проблему

Телефон

Я согласен на обработку персональных данных

ROISTAT_VISIT

Марки нержавейки — Нержавеющий Альянс: +7(3412) 33-71-35 Ижевск , +7(343) 3-444-111 Екатеринбург , +7(939) 82-08-407 Уфа

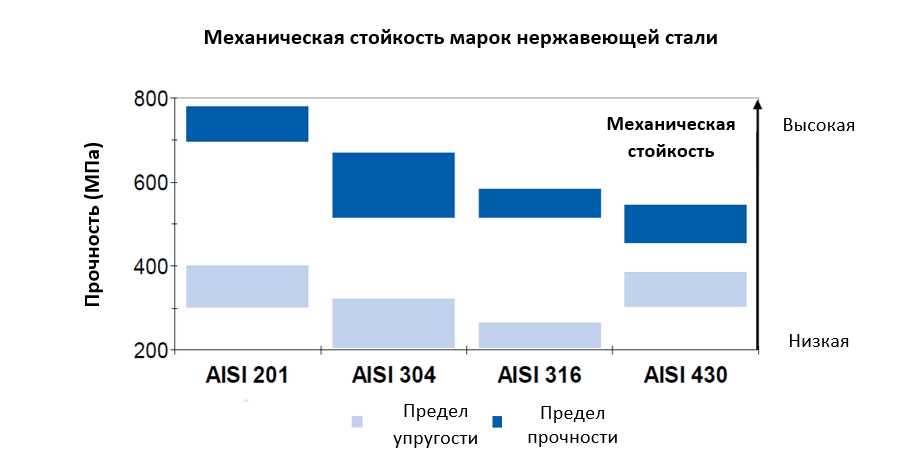

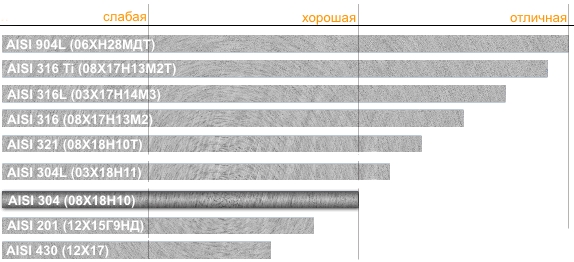

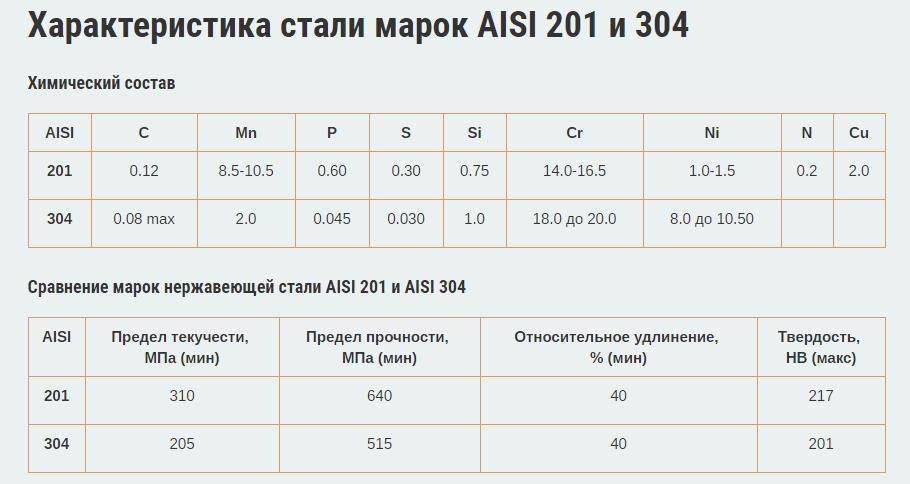

AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 -в ней никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

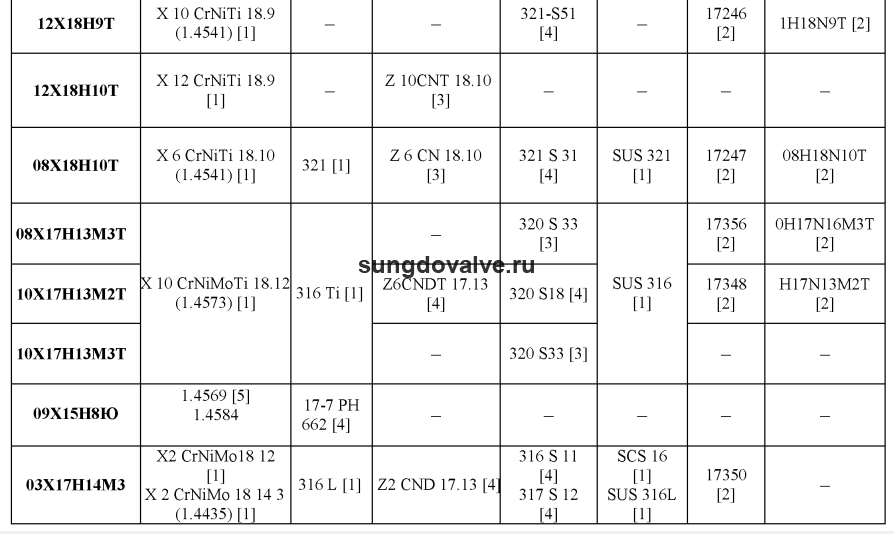

AISI 316 (10Х17Н13М2)

Данная нержавейка получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая используется в химической, нефтегазовой и судостроительной промышленности.

Эта нержавеющая используется в химической, нефтегазовой и судостроительной промышленности.

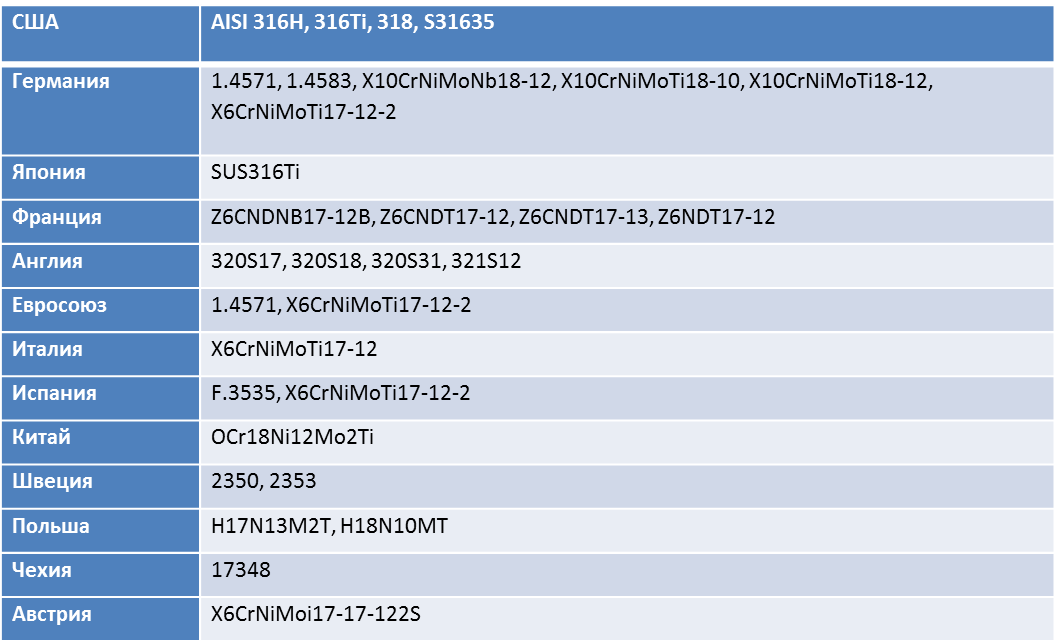

AISI 316T (10Х17Н13М2Т)

Данная марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 пo С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

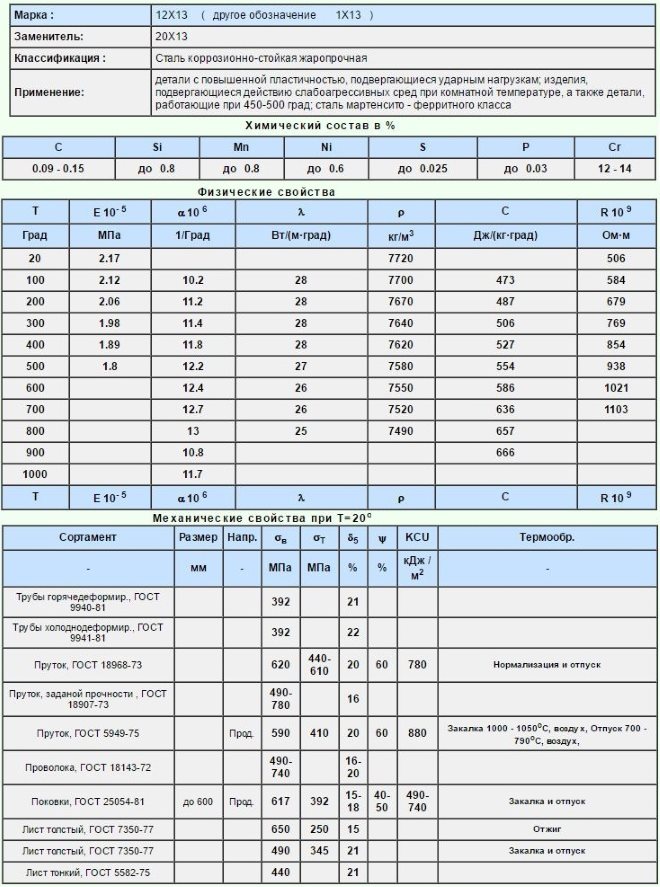

AISI 409 (08Х13)

Характеризирует пониженное содержание углерода, высокая стойкость к окислению и обрабатываемость. Область применения:Трубы для отвода отработанных газов, коллекторы, кожухи конвертеров.

Область применения:Трубы для отвода отработанных газов, коллекторы, кожухи конвертеров.

Нержавеющая сталь AISI 409 — это ферритная хромистая коррозионностойкая сталь стабилизированная титаномобщего применения (в соответствии со стандартом ASTM A240). Она обладает высокими прочностными и механическими свойствами; коррозионной стойкостью, в том числе атмосферной; хорошей обрабатываемостью (прекрасной пластической деформируемостью; применимостью к процессам вытяжки, штамповки, перфорации в ней отверстий и т.п.).

Коррозионностойкая жаростойкая сталь марки AISI 409, стабилизована титаном, и поэтому является улучшенным аналогом отечественной стали 08Х13. Данная марка содержит сверхмалое количество углерода (реально менее 0,03%), обладает хорошей свариваемостью, не склонна к межкристаллитной коррозии и, обладает улучшенными свойствами по сравнению с отечественной сталью 08Х13, поэтому может успешно и эффективно заменять данную марку в областях применения, регламентируемых для стали 08Х13 в соответствии с ГОСТ 5632 как: «Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др. ), лопатки паровых турбин, клапаны, болты и трубы».

), лопатки паровых турбин, клапаны, болты и трубы».

AISI 430 (12Х17)

К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эту нержавейку пластичной и хорошо свариваемой.Нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

AISI 439 (08Х17Т)

Безникелевая нержавеющая ферритная сталь AISI 439, стабилизированная титаном, является улучшенным аналогом отчественной марки стали 08Х17Т. Данная сталь коррозионно- устойчива во большинстве окислительных сред (от обычной пресной воды до кипящих кислот). AISI 439 имеет отличный сбалансированный химический состав, обеспечивающий коррозионную стойкость и стойкость к межкристаллитной коррозии на самом высоком уровне.В сочетании с пониженным содержанием углерода, наличие в AISI 439 титана и алюминия, обеспечивает ей высокие пластические и прочностные свойства, сравнимые лишь с никельсодержащими марками 300-й серии, а также обеспечивает более высокую стабильность структуры данной марки стали при сварке и нагреве. В AISI 439 сочетаются как высокие прочностные свойства, так и прекрасная пластическая деформируемость. По аналогии с отечественной маркой стали 08Х17Т, марка AISI 439, исходя от информации ГОСТ 5632-72, может быть рекомендована в производство «в качестве заменителя стали марок 12Х18Н10Т и 12Х18Н9Т». Благодаря стабилизации структуры титаном, и низкой концентрации углерода в стали гарантируется отсутствие склонности стали AISI 439 к межкристаллитной коррозии (интенсивное карбидообразование в стали 439 начинается лишь при высокой температуре, свыше 1000 С) и, помимо этого, обеспечивается отличную свариваемость.

AISI 439 имеет отличный сбалансированный химический состав, обеспечивающий коррозионную стойкость и стойкость к межкристаллитной коррозии на самом высоком уровне.В сочетании с пониженным содержанием углерода, наличие в AISI 439 титана и алюминия, обеспечивает ей высокие пластические и прочностные свойства, сравнимые лишь с никельсодержащими марками 300-й серии, а также обеспечивает более высокую стабильность структуры данной марки стали при сварке и нагреве. В AISI 439 сочетаются как высокие прочностные свойства, так и прекрасная пластическая деформируемость. По аналогии с отечественной маркой стали 08Х17Т, марка AISI 439, исходя от информации ГОСТ 5632-72, может быть рекомендована в производство «в качестве заменителя стали марок 12Х18Н10Т и 12Х18Н9Т». Благодаря стабилизации структуры титаном, и низкой концентрации углерода в стали гарантируется отсутствие склонности стали AISI 439 к межкристаллитной коррозии (интенсивное карбидообразование в стали 439 начинается лишь при высокой температуре, свыше 1000 С) и, помимо этого, обеспечивается отличную свариваемость. Применяется при производстве автомобильных глушителей, изготовлении и отделке лифтов и эскалаторов, кухонного оборудования.

Применяется при производстве автомобильных глушителей, изготовлении и отделке лифтов и эскалаторов, кухонного оборудования.

Типы и марки пластин из нержавеющей стали // Stainless Plate Products, Inc. // Coatesville, Pennsylvania

Обзор

Нержавеющие стали в основном используются, когда коррозия или окисление являются проблемой. Функция, которую они выполняют, не может быть продублирована другими материалами за их стоимость. Более 50 лет назад было обнаружено, что минимум 12% хрома придает стали устойчивость к коррозии и окислению. Отсюда и определение «нержавеющие стали» — это те сплавы железа, которые содержат не менее 12% хрома для коррозионной стойкости. Эта разработка положила начало семейству сплавов, которые позволили улучшить и развить системы химической обработки и производства энергии, на которых основано наше технологическое общество.

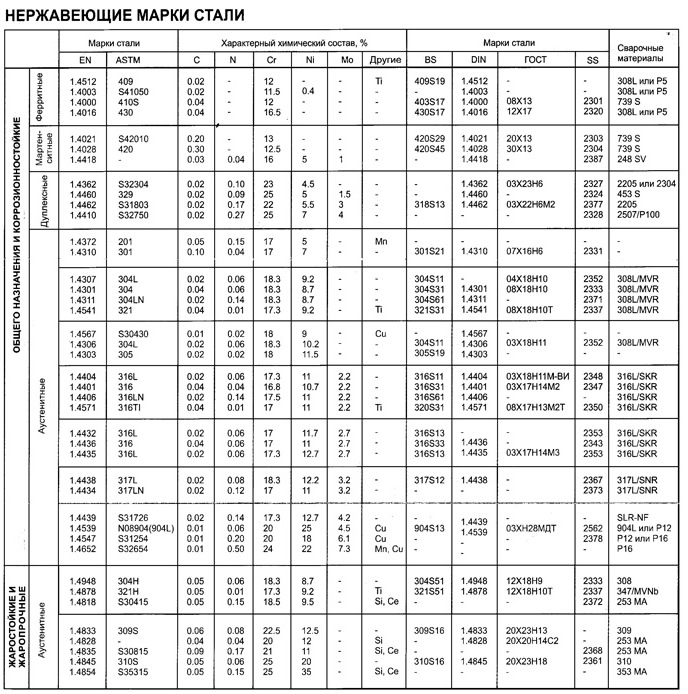

Впоследствии было разработано несколько важных подкатегорий нержавеющих сталей. К подкатегориям относятся аустенитные, мартенситные, ферритные, дуплексные, дисперсионно-твердеющие и суперсплавы.

Аустенитные марки

Аустенитные марки – это те сплавы, которые обычно используются для изготовления нержавеющей стали. Аустенитные марки не являются магнитными. Наиболее распространенными аустенитными сплавами являются железо-хромо-никелевые стали, широко известные как серия 300. Аустенитные нержавеющие стали из-за высокого содержания в них хрома и никеля являются наиболее коррозионностойкими из нержавеющей стали, обеспечивая необычайно хорошие механические свойства. Их нельзя упрочнить термической обработкой, но можно значительно упрочнить холодной обработкой.

Рисунок 1 – Аустенитные марки

Прямые марки

Прямые марки аустенитной нержавеющей стали содержат максимум 0,08% углерода. Существует заблуждение, что чистые сорта содержат минимум 0,03% углерода, но спецификация этого не требует. Пока материал соответствует физическим требованиям прямого сорта, минимальные требования к углероду отсутствуют.

Низкоуглеродистые марки

Марки «L» используются для обеспечения дополнительной коррозионной стойкости после сварки. Буква «L» после типа нержавеющей стали указывает на низкоуглеродистую (как в 304L). Содержание углерода поддерживается на уровне 0,03% или ниже, чтобы избежать осаждения карбида. Углерод в стали при нагреве до температур в так называемом критическом диапазоне (от 800 до 1600 градусов по Фаренгейту) выпадает в осадок, соединяется с хромом и собирается на границах зерен. Это лишает сталь хрома в растворе и способствует коррозии, прилегающей к границам зерен. Контролируя количество углерода, это сводится к минимуму. По свариваемости используются марки «L». Вы можете спросить, почему все нержавеющие стали не производятся с маркой «L». Есть несколько причин:

Часто заводы покупают сырье сорта «L», но указывают физические свойства прямого сорта, чтобы сохранить прочность прямого сорта. Дело о том, чтобы иметь свой торт и разогревать его тоже. В результате материал имеет двойную сертификацию 304/304L; 316/316L и т. д.

В результате материал имеет двойную сертификацию 304/304L; 316/316L и т. д.

Высокоуглеродистые марки

Марки «H» содержат минимум 0,04% углерода и максимум 0,10% углерода и обозначаются буквой «H» после сплава. Люди просят марки «H» в первую очередь, когда материал будет использоваться при экстремальных температурах, поскольку более высокое содержание углерода помогает материалу сохранять прочность при экстремальных температурах.

Вы можете услышать фразу «отжиг на раствор». Это означает только то, что карбиды, которые могли выпасть в осадок (или переместиться) к границам зерен, в процессе отжига снова растворяются (диспергируются) в матрице металла. Марки «L» используются там, где отжиг после сварки нецелесообразен, например, при сварке труб и фитингов.

Тип 304

| Наиболее распространенный аустенитный сплав, содержащий примерно 18 % хрома и 8 % никеля. |

Тип 316

| Содержит от 16% до 18% хрома и от 11% до 14% никеля. В нем также есть молибден, добавленный к никелю и хрому 304. Молибден используется для контроля атаки ямочного типа. Тип 316 используется в химической промышленности, целлюлозно-бумажной промышленности, производстве и розливе продуктов питания и напитков, а также в более агрессивных средах. Молибдена должно быть не менее 2%. |

Тип 317

| Содержит более высокий процент молибдена, чем 316, для высококоррозионных сред. |

Тип 317Л

| Ограничение максимального содержания углерода до 0,030% макс. и кремния до 0,75% макс. для дополнительной коррозионной стойкости. |

Тип 317LM

| Требуется содержание молибдена не менее 4,00 %. |

Тип 317LMN

| Требуется мин. |

Тип 321 | Эти типы были разработаны для обеспечения коррозионной стойкости при многократном периодическом воздействии температуры выше 800 градусов по Фаренгейту. Тип 321 производится с добавлением титана, а тип 347 — с добавлением тантала/колумбия. Эти марки в основном используются в авиационной промышленности. |

Физические и химические свойства аустенитных марок

Подробнее о физических и химических свойствах

аустенитных марок нержавеющей стали можно найти ЗДЕСЬ .

Мартенситные марки

Мартенситные марки были разработаны для создания группы нержавеющих сплавов, устойчивых к коррозии и упрочняемых при термообработке. Мартенситные марки представляют собой прямые хромистые стали, не содержащие никель. Они магнитные и могут быть закалены термической обработкой. Мартенситные марки в основном используются там, где требуются твердость, прочность и износостойкость.

Мартенситные марки представляют собой прямые хромистые стали, не содержащие никель. Они магнитные и могут быть закалены термической обработкой. Мартенситные марки в основном используются там, где требуются твердость, прочность и износостойкость.

Рис. 2. Мартенситные марки

Тип 410 | Основной мартенситный сорт с самым низким содержанием легирующих элементов из трех основных нержавеющих сталей (304, 430 и 410). Недорогая термообрабатываемая нержавеющая сталь общего назначения. Широко используется там, где коррозия незначительна (воздух, вода, некоторые химические вещества и пищевые кислоты). Типичные области применения включают детали, подвергающиеся высоким нагрузкам, требующие сочетания прочности и коррозионной стойкости, такие как крепежные детали. |

Тип 410S | Содержит меньше углерода, чем тип 410, обладает улучшенной свариваемостью, но меньшей прокаливаемостью. |

Тип 414 | Содержит добавление никеля (2%) для повышения коррозионной стойкости. Типичные области применения включают пружины и столовые приборы. |

Тип 416 | Содержит добавки фосфора и серы для улучшения обрабатываемости. Типичные области применения включают детали винтовых машин. |

Тип 420 | Содержит повышенное содержание углерода для улучшения механических свойств. Типичные области применения включают хирургические инструменты. |

Тип 431 | Содержит повышенное содержание хрома для большей коррозионной стойкости и хороших механических свойств. Типичные области применения включают высокопрочные детали, такие как клапаны и насосы. |

Тип 440 | Дальнейшее увеличение содержания хрома и углерода для повышения прочности и коррозионной стойкости. Типичные области применения включают инструменты. |

Физические и химические свойства мартенситных марок

Подробнее о физических и химических свойствах

мартенситных марок нержавеющей стали можно найти ЗДЕСЬ .

Ферритные марки

Ферритные марки были разработаны для обеспечения устойчивости группы нержавеющих сталей к коррозии и окислению, а также высокой устойчивости к коррозионному растрескиванию под напряжением. Эти стали являются магнитными, но не могут быть закалены или упрочнены термической обработкой. Их можно подвергать холодной обработке и размягчать отжигом. Как группа, они обладают большей коррозионной стойкостью, чем мартенситные марки, но в целом уступают аустенитным маркам. Как и мартенситные марки, это прямые хромистые стали без никеля. Они используются для декоративной отделки, раковин и автомобильных приложений, особенно выхлопных систем.

Эти стали являются магнитными, но не могут быть закалены или упрочнены термической обработкой. Их можно подвергать холодной обработке и размягчать отжигом. Как группа, они обладают большей коррозионной стойкостью, чем мартенситные марки, но в целом уступают аустенитным маркам. Как и мартенситные марки, это прямые хромистые стали без никеля. Они используются для декоративной отделки, раковин и автомобильных приложений, особенно выхлопных систем.

Рис. 3. Ферритные марки

Тип 430

| Основной ферритный сорт с немного меньшей коррозионной стойкостью, чем тип 304. Этот тип сочетает в себе высокую стойкость к таким агрессивным веществам, как азотная кислота, сернистые газы и многие органические и пищевые кислоты. |

Тип 405

| Содержит меньшее количество хрома и добавленный алюминий для предотвращения затвердевания при охлаждении от высоких температур. |

Тип 409

| Содержит самое низкое содержание хрома среди всех нержавеющих сталей, а также самая дешевая. Первоначально разработан для глушителей, а также используется для наружных деталей в некритических коррозионных средах. |

Тип 434

| Добавлен молибден для повышения коррозионной стойкости. Типичные области применения включают автомобильную отделку и крепеж. |

Тип 436

| Тип 436 содержит колумбий для коррозионной и термостойкости. Типичные области применения включают детали глубокой вытяжки. |

Тип 442

| Содержит повышенное содержание хрома для повышения устойчивости к образованию накипи. Типичные области применения включают детали печей и нагревателей. |

Тип 446

| Содержит еще больше хрома для повышения устойчивости к коррозии и образованию накипи при высоких температурах. Особенно хорош для стойкости к окислению в сернистых атмосферах. |

Дуплексные марки

Дуплексные марки являются новейшими из нержавеющих сталей. Этот материал представляет собой комбинацию аустенитного и ферритного материала. Этот материал обладает более высокой прочностью и превосходной стойкостью к коррозионному растрескиванию под напряжением. Примером этого материала является тип 2205. Его можно заказать на заводах.

Примером этого материала является тип 2205. Его можно заказать на заводах.

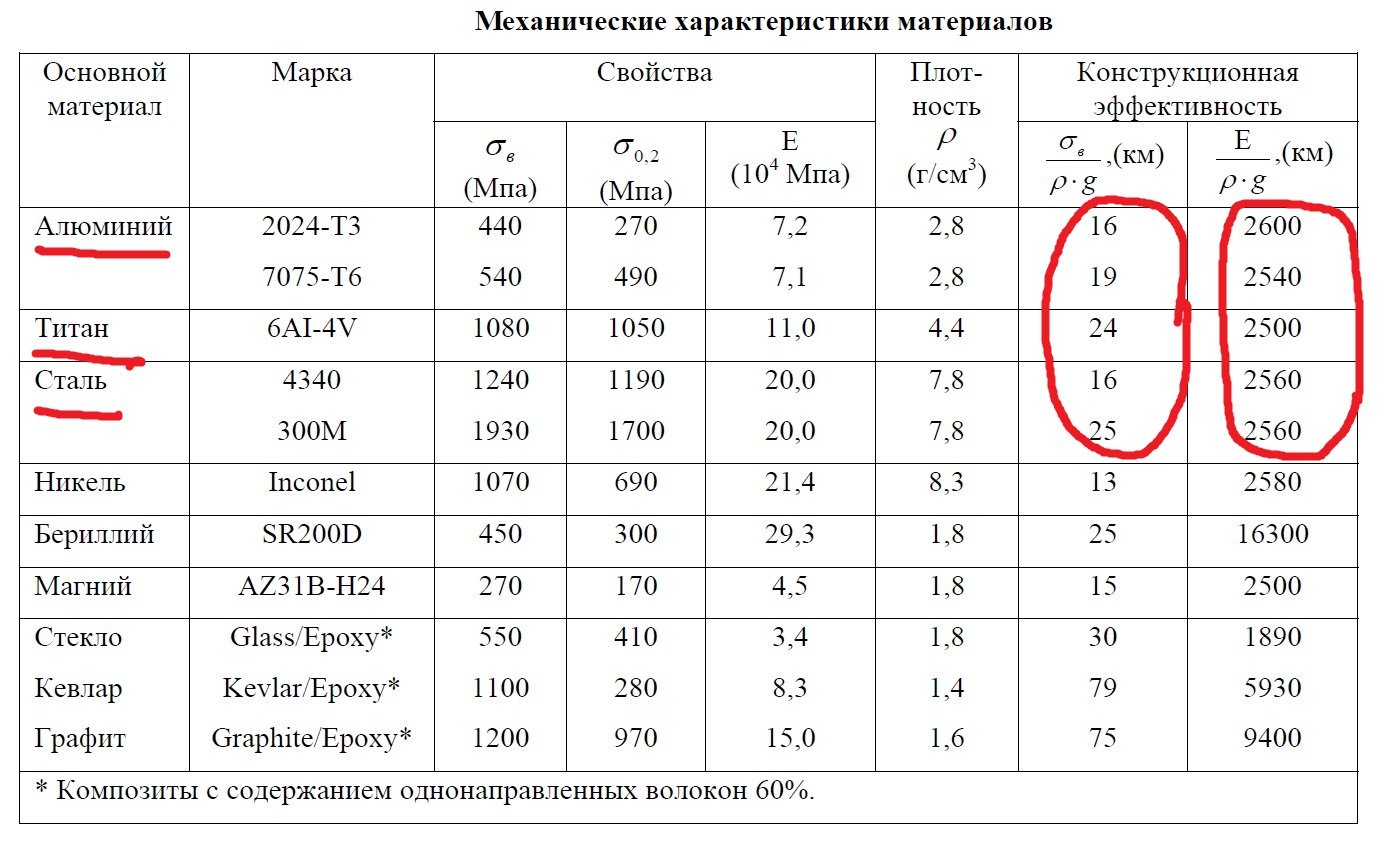

Марки дисперсионного твердения

Марки дисперсионного твердения как класс предлагают конструктору уникальное сочетание технологичности, прочности, легкости термообработки и коррозионной стойкости, не встречающееся ни в одном другом классе материалов. Эти сорта включают 17Cr-4Ni (17-4PH) и 15Cr-5Ni (15-5PH). Аустенитные дисперсионно-твердеющие сплавы в значительной степени были заменены более сложными и более прочными суперсплавами. Мартенситные дисперсионно-твердеющие нержавеющие стали – настоящая рабочая лошадка в этой семье. Хотя мартенситные дисперсионно-твердеющие сплавы разрабатывались в первую очередь как материал для изготовления прутков, стержней, проволоки, поковок и т. д., они все чаще находят применение в виде плоского проката. Хотя полуаустенитные дисперсионно-твердеющие нержавеющие стали в основном разрабатывались как листовые и полосовые изделия, они нашли множество применений в других формах изделий. Многие из этих сталей, разработанные в первую очередь как аэрокосмические материалы, получают коммерческое признание как действительно экономичные материалы во многих областях применения.

Многие из этих сталей, разработанные в первую очередь как аэрокосмические материалы, получают коммерческое признание как действительно экономичные материалы во многих областях применения.

Классы суперсплавов

Суперсплавы используются, когда 316 или 317 не могут противостоять агрессивному воздействию. Они содержат очень большое количество никеля и/или хрома и молибдена. Обычно они намного дороже, чем обычные сплавы серии 300, и их труднее найти. Эти сплавы включают Alloy 20 и Hastelloy.

Нержавеющая сталь марки 304, 316 и L: в чем разница?

…вопросы и ответы с Полом Диганом, техническим менеджером по специальным проектам, Vortex

Опубликовано в PBE-News, Производство порошков и сыпучих материалов Информационный бюллетень для отрасли производства сухих сыпучих материалов

Пол Диган, технический руководитель – специальные проекты, производители промышленного оборудования Vortex 9010 предлагаем несколько вариантов металлических материалов для изготовления оборудования. Каковы различия в использовании?

Каковы различия в использовании?

A. Наиболее распространенными металлами являются нержавеющая сталь AISI Type 304 и Type 316, а также AISI 1008/1010 или ASTM A36, которую обычно называют «углеродистой сталью». Эти металлы используются для изготовления «смачиваемых» частей оборудования, то есть тех частей, которые вступают в контакт с транспортируемым материалом в процессе производства. В качестве альтернативы рама или конструкция оборудования обычно изготавливается из алюминия или углеродистой стали, поскольку они обеспечивают преимущества в весе, экономию средств или и то, и другое.

В. В чем разница между нержавеющей сталью типа 304 и нержавеющей сталью типа 316?

A. Существует множество доступных марок нержавеющей стали, но чаще всего при обработке сыпучих материалов и во многих других отраслях промышленности используются марки 304 и 316. Это связано с тем, что оба типа относительно легко поддаются механической обработке, гибке и сварке. Кроме того, марки стали 304 и 316 обладают хорошей коррозионной стойкостью по разумной цене по сравнению с другими марками стали. Легирующими элементами, которые в первую очередь отвечают за коррозионную стойкость, являются хром и никель.

Кроме того, марки стали 304 и 316 обладают хорошей коррозионной стойкостью по разумной цене по сравнению с другими марками стали. Легирующими элементами, которые в первую очередь отвечают за коррозионную стойкость, являются хром и никель.

- Нержавеющая сталь типа 304: 18 % хрома и 8 % никеля

- Нержавеющая сталь типа 316: 16 % хрома и 10 % никеля никель дороже хрома. Фактически, в настоящее время производство пятицентовой («никелевой») монеты стоит более пяти центов. Существуют марки стали серии 300, которые более устойчивы к коррозии, чем марки 304 или 316, но поскольку они содержат повышенное количество хрома и/или никеля или некоторых других легирующих элементов, они, следовательно, дороже.

В. Что делает нержавеющие стали «нержавеющими»?

A. Нержавеющая сталь является «нержавеющей» благодаря добавлению хрома. Реакция между хромом и кислородом создает субмикроскопическую пленку из плотно прилегающего непористого оксида хрома, который защищает нижележащий металл от контакта с окружающей средой.

В. Какая концентрация хрома необходима, чтобы сделать сталь «нержавеющей»?

A. Для образования «нержавеющего» слоя оксида хрома на поверхности стали концентрация хрома должна составлять не менее 10 процентов.

В. Какой тип нержавеющей стали обладает повышенной коррозионной стойкостью и повышенной прочностью при повышенных температурах?

A. Отличительной чертой нержавеющей стали типа 304 и типа 316 является то, что тип 316 также содержит молибден в качестве легирующего элемента. Молибден снижает склонность слоев оксида хрома к разрушению, тем самым повышая коррозионную стойкость стали. Кроме того, молибден приносит пользу стали, увеличивая ее прочность при повышенных температурах. Однако добавление молибдена требует добавления большего количества никеля по сравнению с типом 304. Чтобы понять почему, важно понимать микроструктуру различных нержавеющих сталей.

В.

Какова микроструктура стали?

Какова микроструктура стали? А. Представьте себе куб, в котором атомы расположены по углам куба, а также в центре каждой грани куба. Эта микроструктура называется гранецентрированной кубической (ГЦК) и является структурой аустенитной стали. Нержавеющие стали серии 300 являются аустенитными.

Наоборот, представьте себе куб, в котором атомы находятся в каждом углу куба, но вместо атома на каждой грани куба есть атом в центре куба. Эта микроструктура называется объемно-центрированной кубической (ОЦК) и представляет собой структуру ферритной стали.

В процессе производства стали, когда сталь с ОЦК микроструктурой при более низких температурах нагревается до высоких температур (выше 1670°F | 910°C), она переходит в FCC. По мере охлаждения сталь возвращается к микроструктуре ОЦК. Однако одни легирующие элементы препятствуют переходу от ГЦК к ОЦК, а другие способствуют этому. Возвращаясь к нержавеющей стали типа 316, молибден является элементом, который способствует этому переходу, а никель помогает предотвратить его.

Следовательно, добавление молибдена требует дополнительного никеля, чтобы удерживать сталь в аустенитной фазе.

Следовательно, добавление молибдена требует дополнительного никеля, чтобы удерживать сталь в аустенитной фазе.В. Что отличает нержавеющую сталь марки L?

A. Буква «L» в конце марок нержавеющей стали серии 300 (например, тип 316L) означает «низкоуглеродистая».

- Содержание углерода (нержавеющая сталь типа 304 и типа 316): ~0,08%

- Содержание углерода (нержавеющая сталь марки L): ~0,03%

марка стали?

A. Во время сварки углеродные и хромовые элементы нержавеющих сталей серии 300 вступают в реакцию друг с другом, образуя карбид хрома. Поскольку хром превращается в карбид хрома, в стали остается недостаточно хрома для образования слоя оксида хрома. Это приводит к образованию ржавчины в местах сварки. За счет снижения содержания углерода в стали марки L образование карбида хрома во время сварки предотвращается и, таким образом, снижается вероятность коррозии вдоль сварных соединений.

Он используется для оборудования для химической обработки, для пищевой, молочной промышленности и производства напитков, для теплообменников и для более мягких химикатов.

Он используется для оборудования для химической обработки, для пищевой, молочной промышленности и производства напитков, для теплообменников и для более мягких химикатов. Он должен содержать не менее 3% молибдена. Он часто используется в стеках, содержащих скрубберы.

Он должен содержать не менее 3% молибдена. Он часто используется в стеках, содержащих скрубберы. содержание молибдена 4,00%. и азот .15% мин.

содержание молибдена 4,00%. и азот .15% мин. Тип 410S представляет собой коррозионностойкую и жаростойкую хромистую сталь общего назначения, рекомендованную для коррозионностойких применений.

Тип 410S представляет собой коррозионностойкую и жаростойкую хромистую сталь общего назначения, рекомендованную для коррозионностойких применений.