Марки нержавейка: полный справочник марок нержавейки с расшифровкой

Содержание

Марки нержавейки — Нержавеющий Альянс: +7(3412) 33-71-35 Ижевск , +7(343) 3-444-111 Екатеринбург , +7(939) 82-08-407 Уфа

AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 -в ней никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

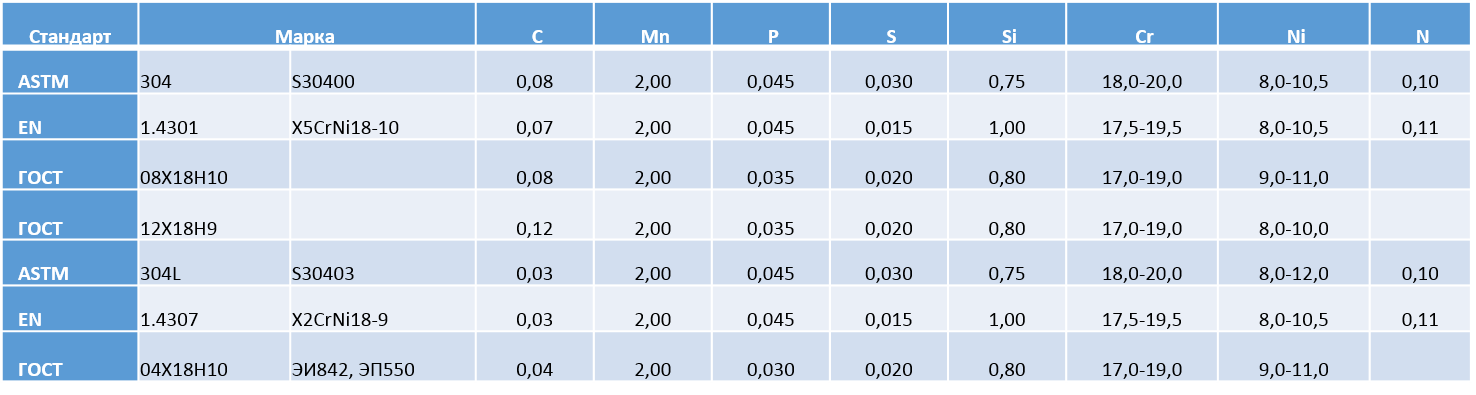

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

AISI 316 (10Х17Н13М2)

Данная нержавейка получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая используется в химической, нефтегазовой и судостроительной промышленности.

AISI 316T (10Х17Н13М2Т)

Данная марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 пo С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

AISI 409 (08Х13)

Характеризирует пониженное содержание углерода, высокая стойкость к окислению и обрабатываемость.Область применения:Трубы для отвода отработанных газов, коллекторы, кожухи конвертеров.

Нержавеющая сталь AISI 409 — это ферритная хромистая коррозионностойкая сталь стабилизированная титаномобщего применения (в соответствии со стандартом ASTM A240). Она обладает высокими прочностными и механическими свойствами; коррозионной стойкостью, в том числе атмосферной; хорошей обрабатываемостью (прекрасной пластической деформируемостью; применимостью к процессам вытяжки, штамповки, перфорации в ней отверстий и т.п.).

Коррозионностойкая жаростойкая сталь марки AISI 409, стабилизована титаном, и поэтому является улучшенным аналогом отечественной стали 08Х13. Данная марка содержит сверхмалое количество углерода (реально менее 0,03%), обладает хорошей свариваемостью, не склонна к межкристаллитной коррозии и, обладает улучшенными свойствами по сравнению с отечественной сталью 08Х13, поэтому может успешно и эффективно заменять данную марку в областях применения, регламентируемых для стали 08Х13 в соответствии с ГОСТ 5632 как: «Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др. ), лопатки паровых турбин, клапаны, болты и трубы».

), лопатки паровых турбин, клапаны, болты и трубы».

AISI 430 (12Х17)

К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эту нержавейку пластичной и хорошо свариваемой.Нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

AISI 439 (08Х17Т)

Безникелевая нержавеющая ферритная сталь AISI 439, стабилизированная титаном, является улучшенным аналогом отчественной марки стали 08Х17Т. Данная сталь коррозионно- устойчива во большинстве окислительных сред (от обычной пресной воды до кипящих кислот). AISI 439 имеет отличный сбалансированный химический состав, обеспечивающий коррозионную стойкость и стойкость к межкристаллитной коррозии на самом высоком уровне.В сочетании с пониженным содержанием углерода, наличие в AISI 439 титана и алюминия, обеспечивает ей высокие пластические и прочностные свойства, сравнимые лишь с никельсодержащими марками 300-й серии, а также обеспечивает более высокую стабильность структуры данной марки стали при сварке и нагреве. В AISI 439 сочетаются как высокие прочностные свойства, так и прекрасная пластическая деформируемость. По аналогии с отечественной маркой стали 08Х17Т, марка AISI 439, исходя от информации ГОСТ 5632-72, может быть рекомендована в производство «в качестве заменителя стали марок 12Х18Н10Т и 12Х18Н9Т». Благодаря стабилизации структуры титаном, и низкой концентрации углерода в стали гарантируется отсутствие склонности стали AISI 439 к межкристаллитной коррозии (интенсивное карбидообразование в стали 439 начинается лишь при высокой температуре, свыше 1000 С) и, помимо этого, обеспечивается отличную свариваемость.

AISI 439 имеет отличный сбалансированный химический состав, обеспечивающий коррозионную стойкость и стойкость к межкристаллитной коррозии на самом высоком уровне.В сочетании с пониженным содержанием углерода, наличие в AISI 439 титана и алюминия, обеспечивает ей высокие пластические и прочностные свойства, сравнимые лишь с никельсодержащими марками 300-й серии, а также обеспечивает более высокую стабильность структуры данной марки стали при сварке и нагреве. В AISI 439 сочетаются как высокие прочностные свойства, так и прекрасная пластическая деформируемость. По аналогии с отечественной маркой стали 08Х17Т, марка AISI 439, исходя от информации ГОСТ 5632-72, может быть рекомендована в производство «в качестве заменителя стали марок 12Х18Н10Т и 12Х18Н9Т». Благодаря стабилизации структуры титаном, и низкой концентрации углерода в стали гарантируется отсутствие склонности стали AISI 439 к межкристаллитной коррозии (интенсивное карбидообразование в стали 439 начинается лишь при высокой температуре, свыше 1000 С) и, помимо этого, обеспечивается отличную свариваемость. Применяется при производстве автомобильных глушителей, изготовлении и отделке лифтов и эскалаторов, кухонного оборудования.

Применяется при производстве автомобильных глушителей, изготовлении и отделке лифтов и эскалаторов, кухонного оборудования.

AISI 201, AISI 304, AISI 321, AISI 316, AISI 403. Что выбрать? — Полезные статьи

Все ли сетки одинаково стойкие к коррозии?

Виды нержавеющих стали и их сравнение1

Сетку можно изготовить из разных марок нержавеющей стали, различных по стоимости и назначению: AISI 201, AISI 304, AISI 321, AISI 316, AISI 403

Но как понять, подходит ли тот или иной тип стали для Ваших нужд? Как выбрать, чтобы не переплачивать за ненужную перестраховку? Как найти баланс цены и необходимой защиты от коррозии? Почему мы стали предлагать клиентам сетку из стали AISI 201? Попробуем разобраться…

Что такое нержавеющая сталь?

Нержавеющая сталь — это сплав железа, углерода и хрома, где максимальное содержание углерода – 1%, а минимальное содержание хрома – 8%. Такой состав необходим для формирования на поверхности тонкого самовосстанавливающегося слоя нерастворимых окислов, который противостоит коррозии.

Такой состав необходим для формирования на поверхности тонкого самовосстанавливающегося слоя нерастворимых окислов, который противостоит коррозии.

Нержавеющая сталь делится по строению на три основных класса3:

Аустенитный класс

Составляет около 70% общей продукции нержавеющей стали. Содержит достаточное количество никеля и/или магния для поддержания аустенитной структуры, которая даёт высокую сопротивляемость коррозии. Ее легко отличить от другой стали — аустенитная сталь практически не магнитится магнитом. (AISI 201, 304, 321, 316 — являются аустенитными).

Ферритный класс

Содержит хром для достижения устойчивости к коррозии, но не имеет ни никеля, ни другого стабилизатора (или же в недостаточных количествах), которые бы поддерживали аустенитную структуру. Этот класс стойкий к коррозии, но менее долговечный, чем аустенитный класс. (AISI 430 принадлежит ферритному классу)

Мартенситный класс

Содержит большой процент углерода, что делает сталь очень твёрдой и прочной. Но эта сталь менее стойкая к коррозии, чем другие классы, в основном из-за низкой концентрации хрома.

Но эта сталь менее стойкая к коррозии, чем другие классы, в основном из-за низкой концентрации хрома.

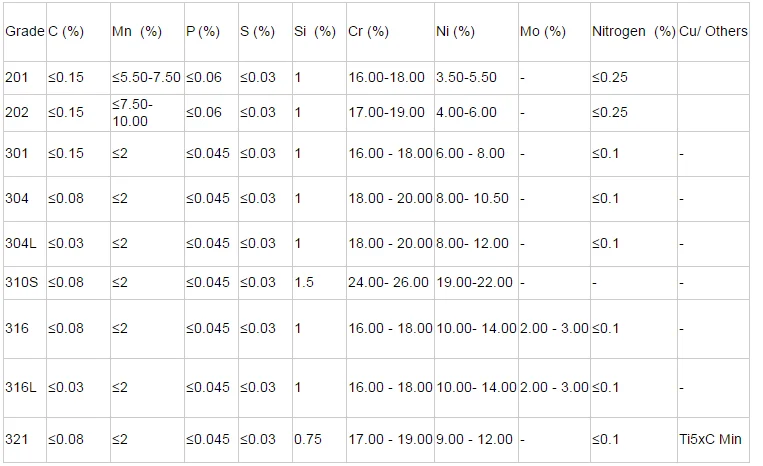

Содержание основных элементов в зависимости от класса нержавеющей стали, % от массы4

| Класс | Углерод С, max | Хром Cr, min-max | Никель Ni, min-max |

|---|---|---|---|

| Аустенитный | 0,60 | 10-26 | 2,8-26 |

| Ферритный | 0,15 | 12-30 | нет |

| Мартенситный | 1,0 | 8-9 | 0,5 — 7,5 |

Углерод – повышает механические качества, но понижает устойчивость против коррозии при С > 0,15%;

Хром – элемент наиболее ответственный за сопротивление коррозии;

Никель – стабилизатор, поддерживающий аустенитную структуру при стандартных температурах. Самый дорогостоящий элемент входящий в состав стали и существенно удорожающий материал.

Самый дорогостоящий элемент входящий в состав стали и существенно удорожающий материал.

Классы нержавеющей стали разделяются на марки, различающиеся по составу и, следовательно, по своим свойствам:

Приблизительный состав марок нержавеющей стали для сеток, %

| Марка | Углерод | Хром | Никель | Марганец | Азот | Титан | Молибден | Кремний | Железо |

|---|---|---|---|---|---|---|---|---|---|

| 201 | 0,10 | 18 | 4,5 | 7,0 | 0,3 | — | — | 1,2 | остальное |

| 304 | 0,06 | 18 | 10 | 1,5 | — | — | — | 1,2 | остальное |

| 321 | 0,06 | 18 | 10 | 1,5 | — | 0,5 | — | 1,2 | остальное |

| 316 | 0,03 | 18 | 10 | 1,5 | — | — | 2,5 | 1,2 | остальное |

| 430 | 0,1 | 18 | — | 1,0 | — | — | — | 1,2 | остальное |

Марганец – стабилизатор аустенита, который может заменять никель при определённых соотношениях;

Азот – значительно повышает сопротивление коррозии в аустенитных сталях;

Титан – стабилизатор, сохраняющий сталь при температурах более 5000С и агрессивных средах;

Молибден – значительно повышает сопротивление коррозии в особо агрессивных средах.

Существует множество марок нержавеющей стали, и все они были созданы для применения в определенных условиях, в том числе в критических температурах, в растворах концентрированных кислот, щелочей и т.п., находящихся под электрическим и механическим напряжением и т.д.

В каких условиях эксплуатируется изделие?

Окружающая среда, в которой эксплуатируется изделие, может существенно различаться по степени своей «агрессивности» и должна быть четко определена. Для целей настоящей статьи ее можно условно разделить на 4 группы:

— «комнатные условия» — слабо агрессивная атмосферная среда характерная для помещений пригодных для постоянного проживания человека (комнатная температура, влажность до 60%, содержание вредных веществ не превышает установленные нормы), постоянный контакт с водой отсутствует;

— «обычные атмосферные условия» — средне агрессивная атмосферная среда — с периодическим контактом с трубопроводной водой и атмосферными осадками;

— «агрессивная бытовая среда» – при постоянном контакте с трубопроводной водой и атмосферными осадками, почвой, паром, продуктами питания (органические кислоты и щелочи), ПАВ, бытовой химией (кроме постоянного контакта с хлором) т. п., в том числе в печах, духовых шкафах, сушилках и т.п.

п., в том числе в печах, духовых шкафах, сушилках и т.п.

— «агрессивная промышленная среда» — при контакте с хлорсодержащими или сернокислыми веществами, в т.ч. бассейнах, в морской воде и т.п. и температурой среды до +8000С.

Что такое коррозия?

В общем, коррозия — это потеря сталью своих начальных свойств и внешнего вида под воздействием окружающей среды. И хотя стойкость нержавеющий сталей в сотни раз превосходит стойкость обычной и оцинкованной стали, нержавеющая сталь тоже может быть подвержена коррозии в определённых условиях. Существуют несколько видов коррозии. Рассмотрим самые распространённые виды коррозии нержавеющих сталей:

Питтинговая (язвенная, точечная) коррозия. Когда сталь лишена доступа к кислороду или когда такие элементы, как хлор, вытесняют железо, нержавеющей стали недостаёт способности восстанавливать на поверхности свою защитную плёнку из окислов. Эта плёнка разрушается в некоторых критичных точках, таких как царапины, сколы, раковины и т. п. и сталь начинает в этом месте ржаветь. Коррозия может развиваться дальше в глубину материала, даже когда нормальные условия восстановлены, но внутри коррозионной язвы по-прежнему нет кислорода. Питтинговая коррозия может возникать, когда сталь находится в среде с высокой концентрацией ионов хлора (в морской воде, например), смеси азотной и соляной кислот при умеренно высокой температуре и отсутствии постоянного контакта с кислородом. Качественная обработка поверхности (полировка), в определенной степени, препятствует образованию язв.

п. и сталь начинает в этом месте ржаветь. Коррозия может развиваться дальше в глубину материала, даже когда нормальные условия восстановлены, но внутри коррозионной язвы по-прежнему нет кислорода. Питтинговая коррозия может возникать, когда сталь находится в среде с высокой концентрацией ионов хлора (в морской воде, например), смеси азотной и соляной кислот при умеренно высокой температуре и отсутствии постоянного контакта с кислородом. Качественная обработка поверхности (полировка), в определенной степени, препятствует образованию язв.

Устойчивость против питтинговой коррозии зависит от структуры и состава. Три элемента, которые могут значительно её повысить – это хром, молибден и азот. Для оценки стойкости стали к язвенной коррозии часто используют коэффициент ЭСПК (числовой эквивалент стойкости к питтинговой коррозии):

ЭСПК = (%Cr) + (3,3 * %Mo) + (A * %N)

Для аустенитной структуры А = 30, для ферритной А = 0.

Следующий график показывает ЭСПК разных марок, подсчитанные на основе их структур и минимальных и максимальных значений присутствия хрома, молибдена и азота:

Межкристаллитная коррозия. Это коррозия на границах кристаллов стали, которая может проникать в глубину изделия. Внешний вид стали остается неизменным, но снижается прочность и пластичность материала, вплоть до разрушения при нагрузке. Межкристаллитная коррозия возникает при длительном нагреве стали более 5000С, в том числе при сварке (кроме контактной) – поэтому этот вид коррозии еще называют «коррозией сварочного шва», а также вследствие нарушения технологии термообработки стали при ее производстве. Высоко агрессивная среда – особенно концентрированная серная кислота при контакте с медью при высоких температурах – значительно ускоряют межкристаллитную коррозию. В то же время, высокое качество стали с минимальным содержанием посторонних примесей, пониженное содержание углерода, внесение в состав стали титана, ниобия и тантала – существенно повышают стойкость к межкристаллитной коррозии.

Это коррозия на границах кристаллов стали, которая может проникать в глубину изделия. Внешний вид стали остается неизменным, но снижается прочность и пластичность материала, вплоть до разрушения при нагрузке. Межкристаллитная коррозия возникает при длительном нагреве стали более 5000С, в том числе при сварке (кроме контактной) – поэтому этот вид коррозии еще называют «коррозией сварочного шва», а также вследствие нарушения технологии термообработки стали при ее производстве. Высоко агрессивная среда – особенно концентрированная серная кислота при контакте с медью при высоких температурах – значительно ускоряют межкристаллитную коррозию. В то же время, высокое качество стали с минимальным содержанием посторонних примесей, пониженное содержание углерода, внесение в состав стали титана, ниобия и тантала – существенно повышают стойкость к межкристаллитной коррозии.

Сравнительные свойства стойкости сталей к межкристаллитной коррозии

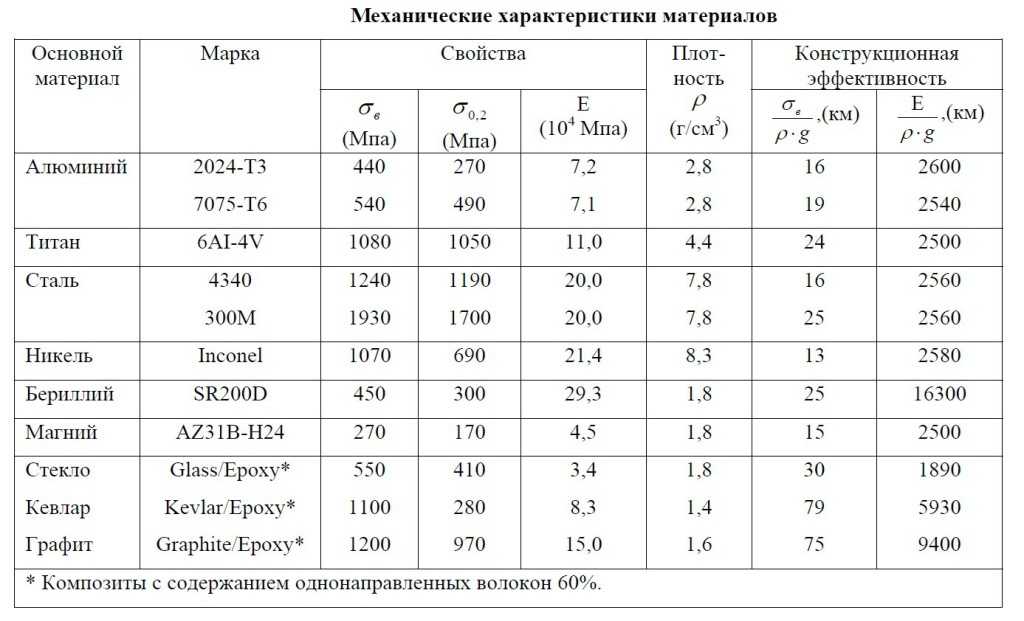

Разница в механической стойкости стали

Из-за структуры и химического состава нержавеющие стали отличаются механической стойкостью: пределом упругости и пределом прочности. Содержание углерода – один из определяющих параметров.

Содержание углерода – один из определяющих параметров.

Предел упругости: нагрузка, при которой упругая деформация сменяется пластической, оставляя изгиб (вместо того, чтобы вернуться к первоначальной форме, деталь остаётся в деформированном состоянии после нагрузки).

Предел прочности: максимальная нагрузка, которую материал может вынести не разорвавшись.

AISI 201: высокая механическая стойкость – более жесткая и прочная чем другие марки из-за высокого содержания углерода (тяжело гнётся и ломается).

AISI 304, 321 и 316: содержат меньше углерода, чем AISI 201, а поэтому менее стойкие и долговечные к механическим нагрузкам (легче согнуть и сломать).

AISI 430: как и AISI 201, содержит много углерода, сталь тяжело гнётся, но, как и у большинства ферритных марок, предел прочности низкая, и с ломать её даже легче, чем марки 304 и 316.

Какую марку стали выбрать чтобы не переплачивать?

Оптимальный выбор – залог получения требуемого качества по разумной цене. Заказывая сетку из стали AISI 201 вы можете сэкономить до 20%. Наша компания специально разработала и наладила производство сварной сетки из этой стали, чтобы предоставить покупателям возможность экономии при полном выполнении задач защиты от коррозии.

Заказывая сетку из стали AISI 201 вы можете сэкономить до 20%. Наша компания специально разработала и наладила производство сварной сетки из этой стали, чтобы предоставить покупателям возможность экономии при полном выполнении задач защиты от коррозии.

Если вы определили в каких условиях будет использоваться сетка – оценили агрессивность среды, температуру эксплуатации и степень механической нагрузки – выбор можно сделать при помощи следующей таблицы:

Мы потрудились чтобы предоставить вам возможность выбирать.

ВЫБОР ВСЕГДА ЗА ВАМИ.

С уважением к Вам и Вашему бизнесу,

Команда ООО «ТОРГОВЫЙ ДОМ СЕТОК»

www.td-mc-ru

Использованные материалы:

— ГОСТ 5632-77 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные

— ГОСТ 5272-68 Коррозия металлов. Термины

— ГОСТ 6032-2003 Методы испытаний на стойкость к межкристаллитной коррозии (МКК)

— EN 10088-1:2005 Stainless steel (British standard)

— ПОСОБИЕ по контролю состояния строительных металлических конструкций зданий и сооружений в агрессивных средах, проведению обследований и проектированию восстановления защиты конструкций от коррозии (к СНиП 2. 03.11 — 85) (ЦНИИпроектстальконструкция им. МЕЛЬНИКОВА) ГОССТРОЯ СССР

03.11 — 85) (ЦНИИпроектстальконструкция им. МЕЛЬНИКОВА) ГОССТРОЯ СССР

— Пособие разработано в развитие раздела <Металлические конструкции> СНиП 2.03.11 — 85 <Защита строительных конструкций от коррозии> с учетом основных положений разд. 20 СНиП II-23-81<Стальные конструкции>, методического материала СЭВ МС-7 <Защита от коррозии в строительстве. Правила диагностики состояния конструкций при эксплуатации>, государственных стандартов <Единой системы защиты от коррозии и старения (ЕСЗКС)>, типовых положений об антикоррозионных службах, союзной республики и министерства (ведомства).

— ASTM 240 – Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications

— ГОСТ Р 57661-2017 Сталь нержавеющая общего назначения Часть 3. ПРОВОЛОКА

— ArcelorMittal (https://corporate.arcelormittal.com)

— Extruflex (https://extruflex.com)

— Corrosion resistance of the austenitic chromium-nickel stainless steel in chemical environments /INCO. THE INTERNATIONAL NICKEL COMPANY, INC./

THE INTERNATIONAL NICKEL COMPANY, INC./

— ГОСТ 9.039-74 – Единая система защиты от коррозии и старения. Коррозионная агрессивность атмосферы

— ГОСТ 9.908-85 – Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

———————————————————————————————————————————————————————————-

1 настоящая статья подготовлена с целью общего ознакомления с видами нержавеющих сталей используемых для изготовления сеток, их сравнительных характеристик и стойкости к коррозии. Статья предназначена для широкого круга читателей, не являющихся профессиональными потребителями. Мы старились использовать общедоступный язык и минимально использовать профессиональные термины. С целью углублённого анализа сталей рекомендуем использовать информацию, указанную в разделе «Использованные материалы».

2 близким отечественным аналогом является сталь 12Х17Г9АН4, которая рекомендована ГОСТ 5632-72 как заменитель стали марок 12Х18Н9 (AISI 304) и 12Х18Н10Т (AISI 321) для изделий, работающих в атмосферных условиях. Все эти марки относятся к одной группе – коррозионностойкие стали – «…обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой, межкристальной коррозии и коррозии под напряжением и др…». Технические требования стали соответствуют ГОСТ Р 57661-2017 для марки 202-91-1.

Все эти марки относятся к одной группе – коррозионностойкие стали – «…обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой, межкристальной коррозии и коррозии под напряжением и др…». Технические требования стали соответствуют ГОСТ Р 57661-2017 для марки 202-91-1.

3 существуют и переходные классы сталей (мартенситно-аустенитная и т.п.), но такие стали для сетки не используются, и мы не будем их рассматривать в этой статье.

4 указана массовая доля основных элементов химического состава по ГОСТ 5632-72.

Выбор нержавеющей стали | Гид по выбору коррозионностойкой стали

Высокая востребованность нержавеющих сталей объясняется их особыми свойствами, которых лишены стандартные углеродистые сплавы. Огромное разнообразие видов коррозионностойкой стали позволяет подобрать металл для успешного выполнения самых разных технологических задач.

Общие характеристики коррозионностойкой стали

К коррозионностойким сталям относят металлические сплавы, обладающие высокой стойкостью к коррозийным процессам в разных атмосферных и климатических условиях, воде, агрессивных газовых и химических средах. Антикоррозийные свойства обеспечиваются обогащением углеродистой стали специальными элементами, важнейший из них – это хром. Его минимальное содержание в структуре сплавов составляет 10,5%.

Антикоррозийные свойства обеспечиваются обогащением углеродистой стали специальными элементами, важнейший из них – это хром. Его минимальное содержание в структуре сплавов составляет 10,5%.

В данный момент существует около 250 марок нержавейки. Самые используемые легирующие элементы – это никель, кобальт, титан, молибден, ниобий. Углерод, в обязательном порядке входящий в состав, придает готовым изделиям нужную прочность и твердость. Изменение пропорций химических элементов дает металл с различными свойствами, предназначенный для определенных сфер использования.

Характеристики нержавеющих сталей и области их применения

Все виды нержавеющих составов можно условно разделить на несколько групп. Каждая объединяет материалы с определенными химическими свойствами и внутренней структурой.

- Аустенитные (высоколегированные хромоникелевые металлы, маркировка А)

- Ферритные (хромистые, маркировка F)

- Мартенситные (углеродистые, маркировка C)

- Комбинированные

Один из самых распространенных и востребованных видов. Высокое содержание никеля и хрома (до 33%) обеспечивает исключительную стойкость к коррозии и непревзойденную прочность изделиям. Важное преимущество – технологичность. Материал хорошо сваривается, более вязок и пластичен, чем ферритный, не магнитен.

Высокое содержание никеля и хрома (до 33%) обеспечивает исключительную стойкость к коррозии и непревзойденную прочность изделиям. Важное преимущество – технологичность. Материал хорошо сваривается, более вязок и пластичен, чем ферритный, не магнитен.

К маркам аустенитного класса относятся: 04Х18Н10, 12Х18Н10Т, 12Х18Н9Т, 12Х18Н9, 08Х18Н10, AISI 304, AISI 316 и др.

Сфера их использования широка. Аустенитные типы сплавов используются в качестве конструкционного материала, из которого изготавливаются изделия методом холодной штамповки и сварки. Это могут быть различные емкости, обшивка, трубопроводы, оборудование для переработки и хранения продуктов питания, фармакологическое, медицинское, лабораторное оборудование, детали для машиностроительной, автомобилестроительной, самолетостроительной отрасли, технологические агрегаты для химической отрасли.

Марки: 15Х28, 08Х18Т и др.

В данной группе металлов повышенное содержание хрома (до 20%). Он обеспечивает устойчивость изделий к чрезвычайно агрессивным химическим средам, высокие магнитные свойства. Антикоррозийная стойкость ниже, чем у металлов аустенитной группы, поэтому ферритные виды используются в тех сферах, где требования по данному параметру не так значительны.

Он обеспечивает устойчивость изделий к чрезвычайно агрессивным химическим средам, высокие магнитные свойства. Антикоррозийная стойкость ниже, чем у металлов аустенитной группы, поэтому ферритные виды используются в тех сферах, где требования по данному параметру не так значительны.

Основные потребители хромистых ферритных сталей – производственные предприятия химической отрасли, тяжелого машиностроения, энергетической сферы. Их используют для производства оборудования и деталей, работающих в кислотных и щелочных растворах, бытовом приборостроении, пищевой промышленности.

Марки: 20Х13, 40Х13, 30Х13 и др.

Благодаря высокому содержанию углерода, это наиболее прочные сплавы среди нержавеющей стали. Металлические изделия этой группы чрезвычайно износостойки, хорошо эксплуатируются в условиях высоких температур, но больше подвержены коррозийным процессам. Данный вид металла может быть подвержен термической закалке, именно к этому типу относится коррозионностойкая жаропрочная сталь, успешно противостоящая окислению и пригодная для использования при высоких температурах. Металлопродукция сохраняет свои первоначальные свойства даже при постоянном термическом воздействии, материал характеризуется минимальным содержанием вредных примесей.

Металлопродукция сохраняет свои первоначальные свойства даже при постоянном термическом воздействии, материал характеризуется минимальным содержанием вредных примесей.

Примеры марок: 08Х22Н6Т, 12Х21Н5Т и др.

Комбинированные марки могут обладать аустенитно-мартенситной или аустенитно-ферритной структурой и органично сочетают положительные свойства сплавов данных типов.

Основные марки нержавеющих сталей

Для лучшего понимания состава и основных свойств нержавеющих сплавов важно знать принцип их маркировки. Принцип расшифровки марки следующий:

- первый числовой показатель обозначает количество углерода в сотых долях процентов;

- обозначения Х – хром, М – молибден, Н – никель показывают содержание данных элементов, исчисляемых в процентах.

Наиболее популярные марки:

ГОСТ 20Х13 (AISI 420, DIN 1.4021) – нержавейка с мартенситной структурой, не поддается свариванию, не склонна к отпускной хрупкости, в процессе производства не образует внутренних дефектов. Используется для изготовления измерительного, режущего инструмента, пружин, рессор.

Используется для изготовления измерительного, режущего инструмента, пружин, рессор.

ГОСТ 12Х17 (AISI 430, DIN 1.4016) – ферритная нержавеющая жаропрочная марка, не содержит в составе никеля. Характеризуется хорошей антикоррозийной сопротивляемостью в средне-агрессивных химических средах и высоких температурах.

ГОСТ 12Х18Н9 (AISI 304, DIN 1.4301) – жаропрочный коррозионностойкий сплав, используемый в сварных конструкциях, контактирующих с агрессивными средами. Применяется для листовых деталей, сварной аппаратуры, теплообменников, аппаратов, работающих под давлением.

ГОСТ 08Х18h20 (AISI 304H, DIN 1.4948) – аустенитный тип жаропрочного коррозионноустойчивого сплава, применяемый для производства трубного проката, узлов и агрегатов для химической и машиностроительной сферы, теплообменников, промышленных емкостей.

ГОСТ 03Х18h21 (AISI 304L, DIN 1.4306) – хромоникелевая марка используется для производства оборудования, емкостей и трубопроводов для химической промышленности, в производстве азотной кислоты и других агрессивных веществ.

ГОСТ 08Х18h20Т (AISI 321, DIN 1.4541) – нержавеющий жаростойкий и жаропрочный сплав, немагнитный, устойчивый к окислению и обладающий хорошей свариваемостью без предварительного нагрева. Используется в качестве пищевой и технической нержавейки для производства листового и трубного проката, сварной аппаратуры, изготовления емкостей, цистерн, резервуаров и оборудования в химической и нефтегазовой промышленности.

ГОСТ 03Х17h24М2, 03Х17h24М3, (AISI 316, 316S, 316L) – незакаливаемая аустенитная марка, области применения – сварные детали, оборудование для целлюлозно-бумажной и химической промышленности, корпусы котлов, емкости и установки для угольной промышленности.

ГОСТ 08Х17h23М2Т (AISI 316Ti, DIN 1.4571) – конструкционный жаростойкий жаропрочный нержавеющий сплав применяется для крепежных деталей и сварных конструкций в разных отраслях промышленности.

ГОСТ 20Х23h28 (AISI 310S, DIN 1. 4845) – жаропрочная и жароустойчивая аустенитная стальная нержавейка, применяемая для изготовления поковок, хомутов, камер сгорания, крепежных деталей и элементов котлов, б/ш труб, муфтелей.

4845) – жаропрочная и жароустойчивая аустенитная стальная нержавейка, применяемая для изготовления поковок, хомутов, камер сгорания, крепежных деталей и элементов котлов, б/ш труб, муфтелей.

При выборе нержавеющей стали следует учитывать условия эксплуатации металла, предполагаемую нагрузку, необходимые дополнительные свойства изделия. Если вы сомневаетесь, как правильно выбрать нержавеющую сталь, лучше обратиться к специалистам. Оставляйте заявку на сайте, и наши менеджеры дадут рекомендации по подбору оптимальных марок нержавеющих сплавов для заданных условий эксплуатации.

Марки нержавеющей стали

– EkipSteel EN

Перейти к содержимому

Марки нержавеющей сталиg66fl2021-09-10T10:43:13+03:00

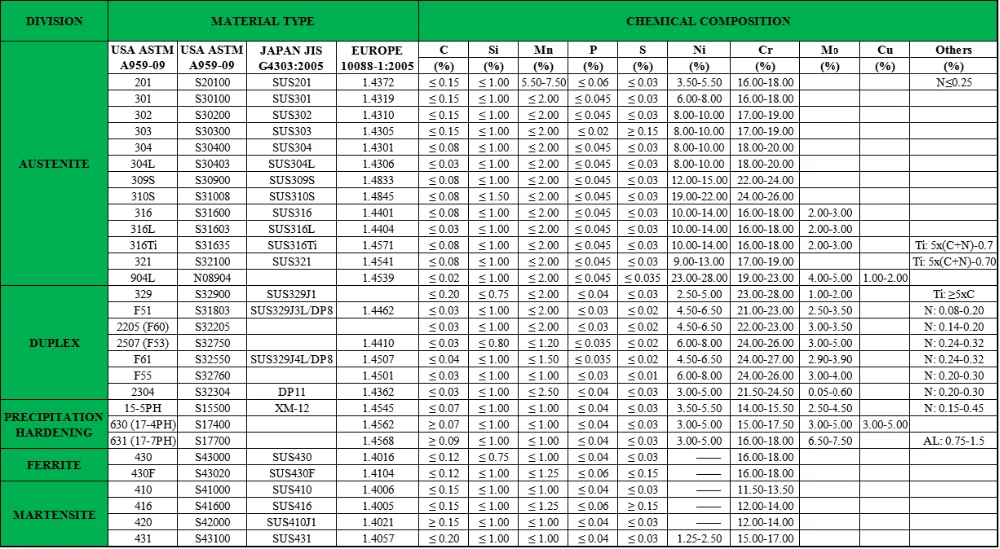

Нержавеющая сталь

Нержавеющие стали представляют собой сплавы черных металлов, содержащие не менее 12% Cr, и это количество необходимо для предотвращения образования ржавчины в атмосфере (поэтому они называются нержавеющими). Очень немногие марки нержавеющей стали содержат более 30% Cr или менее 50% железа. Они приобретают свои нержавеющие свойства, образуя невидимую и липкую оксидную пленку с высоким содержанием хрома. Этот оксид образуется в присутствии кислорода и самовосстанавливается.

Очень немногие марки нержавеющей стали содержат более 30% Cr или менее 50% железа. Они приобретают свои нержавеющие свойства, образуя невидимую и липкую оксидную пленку с высоким содержанием хрома. Этот оксид образуется в присутствии кислорода и самовосстанавливается.

Хром, который инактивирует поверхность железа, образует оксидную пленку, которая защищает подложку из металла от коррозии. Этот оксидный слой изменяет электрохимические свойства стали и, таким образом, добавляет свойства, защищающие сталь от агрессивной среды. Слой оксида хрома тонкий, прочный и непроницаемый, и на него сильно влияет поведение поверхности металла.

Нержавеющие стали, которые в настоящее время имеют более 200 типов и новые типы которых все еще открываются, имеют очень широкий спектр применения в промышленности и производственных секторах для различных целей. При добавлении нового элемента приобретается несколько свойств. Таким образом, к стали добавляются такие свойства, как прочность, коррозионная стойкость и легкость механической обработки.

Классификация нержавеющих сталей

Нержавеющие стали можно разделить на четыре основные группы в зависимости от их металлургической структуры.

Аустенитные нержавеющие стали

Аустенитные нержавеющие стали содержат 16-26% хрома, а содержание никеля варьируется от 3,55% до 37%. В то время как углерод, один из других легирующих элементов, варьируется в пределах 0,03-0,25%, другие свойства, ожидаемые от материала, обеспечиваются добавлением таких элементов, как молибден, ниобий и титан. Несмотря на высокую стоимость, эта группа сталей является наиболее распространенной группой нержавеющих сталей. Аустенитные нержавеющие стали нельзя упрочнять термической обработкой, поскольку они сохраняют аустенитную микроструктуру с гранецентрированной кубической решеткой как при комнатной, так и при повышенных температурах. Их пластичность, ударная вязкость и формуемость превосходны даже при низких температурах. Они обладают очень хорошей коррозионной стойкостью и оптимальной свариваемостью.

Аустенитная нержавеющая сталь не обладает магнитными свойствами и может подвергаться закалке в холодном состоянии. Можно применять горячее и холодное лечение, но во время лечения они могут затвердеть. Таким образом, они устойчивы к ударам и с ними непросто обращаться. По сравнению с мартенситными и ферритными нержавеющими сталями они обладают лучшей жаростойкостью и очень хорошей коррозионной стойкостью. Нержавеющие стали марок 302, 304 и 316 являются общеизвестными типами аустенитной нержавеющей стали. Нержавеющая сталь марки 304 стабилизирована добавками легирующих элементов титана (321) и ниобия (347).

Аустенитные нержавеющие стали имеют более высокий коэффициент теплового расширения, более низкий коэффициент теплопроводности, более высокое электрическое сопротивление и более низкую температуру плавления по сравнению с углеродистыми сталями.

Аустенитные нержавеющие стали обладают хорошей коррозионной стойкостью, особенно в окислительных или восстановительных средах. Для повышения коррозионной стойкости этого типа нержавеющей стали ферритообразующее действие хрома устраняется добавлением аустенитообразующих легирующих элементов.

Для повышения коррозионной стойкости этого типа нержавеющей стали ферритообразующее действие хрома устраняется добавлением аустенитообразующих легирующих элементов.

- Обладают отличной коррозионной стойкостью.

- Отличные возможности сварки.

- Поскольку они пластичны, им легко придавать форму.

- Они гигиеничны, их легко чистить и обслуживать.

- Обладают хорошими механическими свойствами при высоких температурах.

- Отличные механические свойства при низких температурах.

- Немагнитные (отожженные).

- Их прочность можно повысить только закалкой.

№

Ферритные нержавеющие стали

Ферритные нержавеющие стали в основном представляют собой сплавы железа и хрома, содержащие 12-30% Cr. Эти сплавы называются ферритными. Их обычно используемые типы представляют собой ферритные нержавеющие стали марок 405 и 430. Они имеют кубическую структуру центра объема. Их структуры в основном остаются ферритными при обычной термической обработке. Требуемые свойства достигаются введением карбидообразующих и легирующих элементов, стабилизирующих ферритную структуру, таких как молибден, алюминий, кремний, ниобий, титан. Эти стали ферромагнитны и обладают высокой механической прочностью. Поскольку содержание углерода в них колеблется в пределах 0,02-0,2%, они не могут быть упрочнены термической обработкой и легко поддаются экструзии. При холодной штамповке пластичность материала снижается, а прочность увеличивается. Процессы, применяемые в этих сталях между 400 o C и 510 o C приводят к хрупкости и снижают ударную вязкость материала по Шарпи.

Требуемые свойства достигаются введением карбидообразующих и легирующих элементов, стабилизирующих ферритную структуру, таких как молибден, алюминий, кремний, ниобий, титан. Эти стали ферромагнитны и обладают высокой механической прочностью. Поскольку содержание углерода в них колеблется в пределах 0,02-0,2%, они не могут быть упрочнены термической обработкой и легко поддаются экструзии. При холодной штамповке пластичность материала снижается, а прочность увеличивается. Процессы, применяемые в этих сталях между 400 o C и 510 o C приводят к хрупкости и снижают ударную вязкость материала по Шарпи.

Для решения проблемы пластичности стандартных ферритных нержавеющих сталей были разработаны и серийно производятся новые ферритные нержавеющие стали с низким содержанием углерода и азота. Они обеспечивают такую же коррозионную стойкость, как никельсодержащие нержавеющие стали, но они экономичны, так как нет необходимости в никеле в качестве легирующего элемента. В любом случае использование ферритных нержавеющих сталей более ограничено, чем аустенитных нержавеющих сталей, из-за их низкой пластичности, чувствительности к надрезам и низкой свариваемости.

В любом случае использование ферритных нержавеющих сталей более ограничено, чем аустенитных нержавеющих сталей, из-за их низкой пластичности, чувствительности к надрезам и низкой свариваемости.

- Их коррозионная стойкость от умеренной до хорошей улучшена за счет увеличения содержания хрома.

- Их прочность нельзя повысить термической обработкой, и они используются только в отожженном виде.

- Низкая свариваемость.

- Они не так легко формуются, как аустенитные стали.

Ферритно-аустенитные (дуплексные) нержавеющие стали

Дуплексные нержавеющие стали представляют собой материалы с высокой коррозионной стойкостью и высокими механическими свойствами, поскольку они представляют собой тип стали с высоколегирующими элементами, которые вместе содержат ферритную и аустенитную фазы. Благодаря своим превосходным свойствам по сравнению с однофазными нержавеющими сталями сегодня они предпочтительны в нескольких областях.

Желательно, чтобы в таких сталях соотношение фаз аустенита и феррита составляло 50%/50%. В то время как ферритная фаза обеспечивает устойчивость к механическому растрескиванию и коррозионному растрескиванию под напряжением, аустенитная фаза обеспечивает пластичность и общую коррозионную стойкость. Содержание углерода находится в пределах 0,03-0,04%. Чаще всего используется дуплексная нержавеющая сталь марки 2205. Ферритная фаза имеет кубическую объемно-центрированную форму, а аустенитная фаза имеет кубическую гранецентрированную форму.

Обладают лучшей коррозионной стойкостью под напряжением по сравнению с аустенитными сталями, а также лучшей ударной вязкостью и пластичностью по сравнению с ферритными сталями. Кроме того, когда две фазы существуют вместе, они демонстрируют предел текучести от 550 до 69.0 МПа даже в отожженном состоянии, что примерно в два раза превышает предел текучести одного типа стали. Доступные коммерческие марки содержат 22-26% хрома, 4-7% никеля, максимум 4,5% молибдена, примерно 0,7% меди и вольфрама и 0,08-0,35% азота.

Дуплексные нержавеющие стали классифицируются по уравнению PRE (эквивалент стойкости к точечной коррозии). Значение, полученное из уравнения PRE, прямо пропорционально сопротивлению материала точечной коррозии.

- Обладают высокой устойчивостью к коррозии под напряжением.

- Обладают более высокой коррозионной стойкостью в среде, где нет ионов хлора.

- Обеспечивают более высокую механическую прочность по сравнению с аустенитными и ферритными сталями.

- Обладают хорошей формуемостью.

- Высокая свариваемость.

Мартенситные нержавеющие стали

Стали с содержанием углерода более 0,1% имеют аустенитную микроструктуру при высоких температурах. Это сплавы железа, хрома и углерода с четырехугольной структурой центра объема. Они обладают ферромагнитными свойствами и могут быть закалены термической обработкой. Их температура аустенизации находится в пределах 950-1050°C в зависимости от марки стали. Если сталь, выдержанную при этой температуре, закалить, получается мартенситная микроструктура. Высокая твердость и механическая прочность, получаемые таким образом, увеличиваются с увеличением процентного содержания углерода. Наиболее распространены марки стали 403, 410, 420 и 501. Коррозионная стойкость ниже по сравнению с ферритной и аустенитной нержавеющей сталью. Они используются в областях применения, где требуются прочность и устойчивость к механическим воздействиям, а также коррозионная стойкость.

Если сталь, выдержанную при этой температуре, закалить, получается мартенситная микроструктура. Высокая твердость и механическая прочность, получаемые таким образом, увеличиваются с увеличением процентного содержания углерода. Наиболее распространены марки стали 403, 410, 420 и 501. Коррозионная стойкость ниже по сравнению с ферритной и аустенитной нержавеющей сталью. Они используются в областях применения, где требуются прочность и устойчивость к механическим воздействиям, а также коррозионная стойкость.

В зависимости от типа продукта мартенситные стали поставляются на рынок в отожженном или закаленном состоянии. Изделия, приобретаемые в отожженном виде, после формирования подвергаются процессу закалки (закалка + отпуск). Различные свойства получаются путем изменения температуры отпуска. Для получения наилучшей коррозионной стойкости очень важно соблюдать рекомендуемую температуру термообработки.

Мартенситные нержавеющие стали обычно используются в закаленном и отпущенном или отожженном состоянии. Тот факт, что критическая скорость охлаждения мартенситных нержавеющих сталей очень низкая, приводит к образованию мартенсита при медленном охлаждении, например, на спокойном воздухе. Их коррозионная стойкость в мартенситном состоянии очень хорошая. Они не теряют своих нержавеющих свойств до 815°С.

Тот факт, что критическая скорость охлаждения мартенситных нержавеющих сталей очень низкая, приводит к образованию мартенсита при медленном охлаждении, например, на спокойном воздухе. Их коррозионная стойкость в мартенситном состоянии очень хорошая. Они не теряют своих нержавеющих свойств до 815°С.

- Обладают умеренной коррозионной стойкостью.

- Термическая обработка может быть применена для получения высокой прочности и твердости.

- Низкая свариваемость.

- Они магнитные.

Марки, наиболее используемые в нашей стране

304 – 304L: Это самая известная марка аустенитной группы. Обеспечивает высокую степень окисления до 400 °C. Его механическая стойкость и сопротивление трению особенно хороши. Его форма с низким содержанием углерода называется 304L. Применяется в производстве посуды, моек, бытовой техники, промышленных кухонь, химической и нефтехимической промышленности, пищевой промышленности, автомобилестроении, теплообменников и котлов.

316 – 316L – 316 Ti: Устойчив к температурам до 600 °C. Особенно хороши его сопротивление механическому разрыву и усадке. Благодаря содержанию молибдена он устойчив к окислению и кислотам. Его низкоуглеродистое состояние, устойчивое к температурам до 400 °C, — 316, а его разновидность с титановой стойкостью к высоким температурам и окислению — 316Ti. Применяется в химии, нефтехимической промышленности, паровых котлах, термостойких теплообменниках, различных котлоагрегатах. Группа 316L используется в молочном и атомном машиностроении и бумажной промышленности. Группа 316Ti используется в деталях насосов и компрессоров, котлах, печах и теплообменниках.

321: коррозионная стойкость повышена за счет добавления титана. Он устойчив к высоким температурам. Он используется в теплообменниках, сопротивлениях, выхлопных трубах, авиационной промышленности, пивоваренных заводах, химической промышленности.

309S: Высокая стойкость к окислению при температурах до 1050 °C. Применяется в производстве оборудования и деталей, устойчивых к высоким температурам.

310-310S: Высокая стойкость к окислению при температурах до 1100 °C. Применяется в печных деталях и оборудовании, устойчивых к высоким температурам, химической, нефтехимической промышленности.

430: Это наиболее часто используемый сорт ферритной группы. Обеспечивает хороший внешний вид поверхности. Его можно намагнитить, так как он не содержит никеля. Декоративное использование, глянцевые поверхности.

441: Обеспечивает высокую термостойкость и хорошую коррозионную стойкость. Его можно использовать в выхлопных системах, лифтах и теплообменниках.

200: Наиболее широко используемая группа 201 содержит наименьшее количество никеля. Внутри себя он классифицируется как J1-J2-J4-J6. Он дает лучшие результаты в процессах волочения благодаря содержанию меди в 204CU. Он используется в декоративных целях, на промышленных кухнях, в лифтах, на складах.

Перейти к началу

Марки

Universal Stainless производит полуфабрикаты и готовые сортовые и толстолистовые изделия из специальной стали, включая никелевые сплавы, нержавеющую сталь, инструментальную сталь и низколегированную авиационную сталь, в широком ассортименте марок и форм. Вы можете найти более подробную информацию о конкретных классах, которые мы производим ниже.

Вы можете найти более подробную информацию о конкретных классах, которые мы производим ниже.

| Марка | Описание | Формы продукции | Типы расплава |

|---|---|---|---|

| 13-8 нержавеющая сталь | Сплав мартенситной нержавеющей стали с дисперсионным твердением, обладающий хорошей коррозионной стойкостью и отличной прочностью. | Слиток | ВИМ+ВАР |

| 15-5 нержавеющая сталь | Сплав мартенситной нержавеющей стали с дисперсионно-твердеющим твердением, выплавляемый по типу расплава AOD+VAR, AOD+ESR или VIM+VAR. | Круглый пруток | AOD+ESR |

| 17-4 нержавеющая сталь | Сплав мартенситной нержавеющей стали с дисперсионным твердением, обладающий хорошей коррозионной стойкостью и отличной прочностью. | Заготовка RCS | AOD |

| 17-7 нержавеющая сталь | Сплав нержавеющей стали с дисперсионным твердением, обладающий высокой прочностью, хорошей коррозионной стойкостью, отличной усталостной прочностью и превосходной прочностью. | Заготовка RCS | АОД |

| 300M низколегированная сталь | 300M представляет собой модифицированную высокопрочную низколегированную сталь 4340, которая выплавляется как AOD + VAR с более высокой прочностью и ударной вязкостью, чем 4340. | Круглый пруток | AOD+VAR |

| Нержавеющая сталь 303SE | Аустенитная нержавеющая сталь, выплавляемая по типу расплава AOD с добавлением селена для превосходной обрабатываемости. | Круглый пруток | АОД |

| Нержавеющая сталь 304L | Полностью аустенитная нержавеющая сталь, выплавляемая по типу расплава AOD, AOD + VAR или VIM + VAR. | Слиток | AOD |

| нержавеющая сталь 310S | Полностью аустенитная нержавеющая сталь, выплавляемая по типу расплава AOD, обладающая превосходной стойкостью к окислению при высоких температурах | Слиток | АОД |

| Нержавеющая сталь 316L | Полностью аустенитная нержавеющая сталь, выплавляемая по типу AOD, AOD + VAR или VIM + VAR с добавлением Mo для устойчивости к точечной коррозии | Слиток | AOD |

| 321 нержавеющая сталь | Полностью аустенитная нержавеющая сталь, выплавленная по типу расплава AOD и стабилизированная титаном для предотвращения межкристаллитной коррозии | Слиток | АОД |

| Нержавеющая сталь 330 | Полностью аустенитный сплав никель-железо-хром, выплавляемый по типу расплава AOD и обладающий очень высокой стойкостью к окислению и науглероживанию при высоких температурах | Слиток | АОД |

| 347 нержавеющая сталь | Полностью аустенитная нержавеющая сталь, выплавленная по типу расплава AOD и стабилизированная ниобием для предотвращения межкристаллитной коррозии | Слиток | AOD |

| 410 нержавеющая сталь | Мартенситный сплав нержавеющей стали, который выплавляется в виде расплава AOD, AOD + VAR или AOD + ESR и используется там, где требуется хорошая коррозионная стойкость, прочность и пластичность. | Заготовка RCS | AOD |

| Нержавеющая сталь 410CB | Мартенситный сплав нержавеющей стали, который выплавляется по типу расплава AOD + ESR и имеет улучшенные свойства по сравнению с 410 за счет добавления колумбия. | Заготовка RCS | АОД+ЭСР |

| 416 нержавеющая сталь | Мартенситная нержавеющая сталь, расплавленная AOD и содержащая добавку серы для улучшения обрабатываемости по сравнению со сталью 410 | Заготовка RCS | АОД |

| Нержавеющая сталь 420 | Мартенситная высокоуглеродистая нержавеющая сталь, расплавленная AOD или AOD + ESR и обладающая высокой твердостью в термообработанном состоянии. | Плита | AOD |

| Нержавеющая сталь 420F | Свободно обрабатываемая версия мартенситной высокоуглеродистой нержавеющей стали 420, расплавленной AOD. | Заготовка RCS | АОД |

| 422 нержавеющая сталь | Упрочняемая мартенситная нержавеющая сталь, плавящаяся как AOD + ESR, имеет лучшую прочность при более высоких температурах, чем традиционная нержавеющая сталь 410 . | Заготовка RCS | АОД+СОЭ |

| Нержавеющая сталь 430 | Полностью ферритный, неупрочняемый, прямолинейный хромовый сплав, расплавленный как AOD, с хорошей коррозионной стойкостью и формуемостью | Плита | АОД |

| Нержавеющая сталь 430F | Полностью ферритный, неупрочняемый, прямолинейный хромовый сплав, выплавленный как версия из нержавеющей стали 430, не требующая механической обработки AOD | Заготовка RCS | АОД |

| 431 нержавеющая сталь | Мартенситная нержавеющая сталь, плавленная методом AOD, обладает превосходной коррозионной стойкостью и подвергается термообработке до высокой прочности. | Заготовка RCS | АОД |

| Низколегированная сталь 4330M | Низколегированная высокопрочная сталь, выплавленная как AOD + VAR с добавлением ванадия для превосходных ударных свойств | Круглый пруток | AOD+VAR |

| 4340 Низколегированная сталь | Низколегированная сталь со сверхвысокой прочностью, выплавляемая как продукт AOD + VAR или VIM + VAR с превосходными поперечными свойствами | Круглый пруток | AOD+VAR |

| 4343 Низколегированная сталь | Низколегированная сталь со сверхвысокой прочностью, выплавляемая как продукт VIM + VAR, с отличными поперечными свойствами и немного более высоким содержанием углерода, чем 4340 | Круглый пруток | ВИМ+ВАР |

| Нержавеющая сталь 440А | Высокоуглеродистая мартенситная нержавеющая сталь, которая подвергается плавлению AOD и может подвергаться термообработке до чрезвычайно высокой твердости | Круглый пруток | АОД |

| нержавеющая сталь 440С | Высокоуглеродистая мартенситная нержавеющая сталь, которая подвергается плавлению AOD или AOD + ESR и может быть термообработана до самой высокой твердости среди всех мартенситных нержавеющих сплавов | Плита | AOD |

| Нержавеющая сталь 440FSE | Высокоуглеродистая мартенситная нержавеющая сталь, не требующая механической обработки, которая подвергается плавлению AOD и термообработке до повышенной твердости | Круглый брусок | АОД |

| 446 нержавеющая сталь | Полностью ферритный, неупрочняемый сплав, расплавленный как AOD, с хорошей стойкостью к окислению и коррозии при высоких температурах | Круглый пруток | АОД |

| 4620 Низколегированная сталь | Никелевая, молибденовая, марганцевая низколегированная сталь, выплавляемая по типу расплава AOD + VAR | Круглый пруток | AOD+VAR |

| 52100 Низколегированная сталь | Высокоуглеродистая низколегированная сталь со сверхвысокой прочностью, выплавляемая как продукт AOD + VAR или VIM + VAR с превосходной износостойкостью | Круглый пруток | AOD+VAR |

| 6150 Низколегированная сталь | Низколегированная хромоуглеродистая сталь, выплавленная методом AOD + VAR, с высокой абразивной стойкостью | Круглый пруток | AOD+VAR |

| 9310 Низколегированная сталь | Никель-хром-молибденовая низколегированная сталь, выплавленная как AOD + VAR или VIM + VAR, с хорошими свойствами прочности и ударной вязкости | Круглый пруток | AOD+VAR |

| Инструментальная сталь А2 | Инструментальная сталь AOD, закаленная на воздухе, с хорошей ударной вязкостью и отличным контролем размеров после термической обработки. | Пластина | АОД |

| Нержавеющая сталь A286 | Аустенитный дисперсионно-упрочняемый суперсплав на основе железа, расплавленный как AOD+ESR. | Заготовка RCS | АОД+ЭСР |

| Инструментальная сталь А6 | Инструментальная сталь AOD с воздушной закалкой, поддающаяся низкотемпературной термообработке. | Пластина | AOD |

| Нержавеющая сталь A675 | A675 представляет собой нержавеющую сталь, выплавляемую по типу расплава VIM + VAR, и часто используется в подшипниках и зубчатых передачах. | Круглый пруток | ВИМ+ВАР |

| Сплав 450 из нержавеющей стали | Сплав мартенситной нержавеющей стали с дисперсионно-твердеющим твердением с улучшенными поперечными свойствами, выплавляемый по типу расплава AOD+ESR. | Круглый пруток | АОД+ЭСР |

| Сплав 455 из нержавеющей стали | Сплав мартенситной нержавеющей стали с дисперсионно-твердеющим твердением и улучшенными поперечными свойствами, выплавляемый по типу расплава VIM + VAR. | Круглый пруток | ВИМ+ВАР |

| Инструментальная сталь ножа измельчителя | Инструментальная сталь AOD, закаленная на воздухе, с износостойкостью и ударной вязкостью выше среднего. | Пластина | AOD |

| ЦМВ Сталь | CMV представляет собой хромомолибденованадиевую сталь, выплавляемую по типу расплава AOD + VAR . | Круглый пруток | AOD+VAR |

| Низколегированная сталь CrV | Низколегированная сталь, выплавляемая по типу расплава VIM + VAR и состоящая в основном из хрома и ванадия. | Круглый пруток | ВИМ+ВАР |

| Инструментальная сталь D2 | Инструментальная сталь с высоким содержанием углерода и хрома, изготовленная методом холодного плавления AOD с превосходной прокаливаемостью. | Пластина | AOD |

| D6AC Низколегированная сталь | Среднеуглеродистая низколегированная сталь, выплавленная методом AOD + VAR, со сверхвысокими прочностными свойствами | Круглый пруток | AOD+VAR |

| FV535 Нержавеющая сталь | Упрочняемая мартенситная нержавеющая сталь, плавящаяся как AOD + ESR, имеет лучшую прочность при более высоких температурах, чем традиционная нержавеющая сталь 410 . | Круглый пруток | АОД+ЭСР |

| Греческая нержавеющая сталь Ascoloy (418) | Упрочняемая мартенситная нержавеющая сталь, плавящаяся как AOD + ESR, имеет лучшую прочность при более высоких температурах, чем традиционная нержавеющая сталь 410 | Заготовка RCS | АОД+ЭСР |

| Инструментальная сталь h21 | Расплавленная инструментальная сталь AOD + VAR с низким содержанием углерода и хорошей ударной вязкостью. | Круглый пруток | AOD+VAR |

| Инструментальная сталь h23 | AOD или AOD ESR, выплавленная для горячей обработки, хромированная инструментальная сталь, обладающая хорошей стойкостью к размягчению при более высоких температурах. | Пластина | АОД |

| h56 (403CB+) нержавеющая сталь | Упрочняемая мартенситная нержавеющая сталь, плавящаяся как AOD + ESR, имеет лучшую прочность при более высоких температурах, чем традиционная нержавеющая сталь 410 . | Заготовка RCS | АОД+ЭСР |

| HP9430 Низколегированная сталь | Низколегированная сталь, выплавленная методом AOD + VAR с добавками никеля и кобальта для повышения ударной вязкости | Круглый пруток | AOD+VAR |

| Низколегированная сталь Hytuf | Высокопрочный низколегированный сплав, расплавленный как AOD + VAR, с хорошей пластичностью и вязкостью разрушения | Круглый пруток | AOD+VAR |

| Джетете из нержавеющей стали | Упрочняемая мартенситная нержавеющая сталь, выплавляемая как AOD + ESR или AOD + VAR, имеет лучшую прочность при более высоких температурах, чем традиционная нержавеющая сталь 410 . | Заготовка RCS | АОД+СОЭ |

| Инструментальная сталь L6 | Расплавленная инструментальная сталь AOD с высокой закалкой в масле и хорошей ударной вязкостью. | Пластина | АОД |

| Инструментальная сталь М2 | Инструментальная быстрорежущая сталь AOD с повышенными свойствами за счет добавок молибдена. | Пластина | АОД |

| Подшипниковая сталь M50 | Подшипниковая сталь, состоящая из сплавов AOD + ESR, AOD + VAR или VIM + VAR, обладает чрезвычайно высокой износостойкостью. | Заготовка | АОД+СОЭ |

| M50NIL Подшипниковая сталь | Подшипниковая сталь, расплавленная методом VIM + VAR, обладающая чрезвычайно высокой износостойкостью и хорошей ударной вязкостью | Круглый пруток | ВИМ+ВАР |

| Maraging 250 Сталь | Железо-никелевый стальной сплав, упрочняемый старением, выплавляемый как VIM + VAR, обладающий сверхвысокой прочностью и ударной вязкостью. | Круглый пруток | ВИМ+ВАР |

| Maraging 300 Сталь | Железо-никелевый стальной сплав, упрочняемый старением, выплавляемый как VIM + VAR, обладающий сверхвысокой прочностью и ударной вязкостью. | Круглый пруток | ВИМ+ВАР |

| Низколегированная сталь N135M | Низколегированная сталь, выплавленная как AOD + VAR и способная к азотированию до высокой поверхностной твердости | Круглый пруток | AOD+VAR |

| Нержавеющая сталь N32 | Аустенитная нержавеющая сталь, выплавляемая по типу расплава AOD со специальным легированием, имеет прочность примерно в два раза выше, чем у нержавеющей стали 304. | Круглый пруток | АОД |

| Нержавеющая сталь N33 | N33 представляет собой аустенитную нержавеющую сталь, упрочненную азотом, выплавляемую по типу расплава AOD + ESR . | Круглый пруток | АОД+ЭСР |

| Нержавеющая сталь N40 | Аустенитная нержавеющая сталь с высоким содержанием марганца и азота, выплавляемая по типу расплава AOD или AOD + ESR. | Слиток | AOD |

| Нержавеющая сталь N50 | Аустенитная нержавеющая сталь с высоким содержанием азота, выплавляемая по типу расплава AOD, с более высокими уровнями прочности и коррозии, чем 316L | Слиток | АОД |

| Нержавеющая сталь N60 | Аустенитная нержавеющая сталь с высоким содержанием азота, выплавленная по типу расплава AOD, с лучшей стойкостью к точечной коррозии, чем 316L | Слиток | АОД |

| Азотирование N Низколегированная сталь | низколегированная азотированная сталь, упрочняемая старением, которая выплавляется по типу расплава AOD + VAR. | Круглый пруток | AOD+VAR |

| Инструментальная сталь O1 | Расплавленная инструментальная сталь AOD, закаленная в масле, с твердостью до 65 по шкале Роквелла . | Пластина | АОД |

| Инструментальная сталь O6 | Расплавленная инструментальная сталь AOD, закаленная в масле, используемая для операций, требующих холодной обработки | Пластина | АОД |

| Инструментальная сталь S7 | Плавленая ударопрочная инструментальная сталь AOD с превосходной прокаливаемостью и ударопрочностью. | Пластина | АОД |

| Х53 Низколегированная сталь | Низколегированная науглероженная сталь, выплавленная как ВИМ + ВАР, с хорошей стойкостью к отпуску и ударной вязкостью | Круглый брусок | ВИМ+ВАР |

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ: Информация, представленная на этом веб-сайте, техническая или иная, предназначена исключительно для информационных целей и не предназначена для использования в качестве руководства, руководства, инструкций или любого рода справочного материала по надлежащим процедурам безопасности или закупке материалов. . Universal Stainless не дает никаких гарантий, явных или подразумеваемых, на основе заявлений на этом веб-сайте и, как таковая, не несет ответственности за любые убытки, прямые или косвенные, включая, помимо прочего, косвенные убытки, такие как ущерб в связи с потерей прибыль, которая может возникнуть в результате использования информации, представленной на этом веб-сайте. Некоторая информация была взята из надежных отраслевых источников.

. Universal Stainless не дает никаких гарантий, явных или подразумеваемых, на основе заявлений на этом веб-сайте и, как таковая, не несет ответственности за любые убытки, прямые или косвенные, включая, помимо прочего, косвенные убытки, такие как ущерб в связи с потерей прибыль, которая может возникнуть в результате использования информации, представленной на этом веб-сайте. Некоторая информация была взята из надежных отраслевых источников.

Нержавеющие стали 304, 316 и марки L: в чем различия?

…вопросы и ответы с Полом Диганом, техническим менеджером по специальным проектам, Vortex Промышленность

Пол Диган, технический директор по специальным проектам, Vortex

В. Производители промышленного оборудования предлагают несколько вариантов металлических материалов для изготовления оборудования. Каковы различия в использовании?

A. Наиболее распространенными металлами являются нержавеющая сталь AISI Type 304 и Type 316, а также AISI 1008/1010 или ASTM A36, которую обычно называют «углеродистой сталью». Эти металлы используются для изготовления «смачиваемых» частей оборудования, то есть тех частей, которые вступают в контакт с транспортируемым материалом в процессе производства. В качестве альтернативы рама или конструкция оборудования обычно изготавливается из алюминия или углеродистой стали, поскольку они обеспечивают преимущества в весе, экономию средств или и то, и другое.

Эти металлы используются для изготовления «смачиваемых» частей оборудования, то есть тех частей, которые вступают в контакт с транспортируемым материалом в процессе производства. В качестве альтернативы рама или конструкция оборудования обычно изготавливается из алюминия или углеродистой стали, поскольку они обеспечивают преимущества в весе, экономию средств или и то, и другое.

В. В чем разница между нержавеющей сталью типа 304 и нержавеющей сталью типа 316?

A. Существует множество доступных марок нержавеющей стали, но чаще всего при обработке сыпучих материалов и во многих других отраслях промышленности используются марки 304 и 316. Это связано с тем, что оба типа относительно легко поддаются механической обработке, гибке и сварке. Кроме того, марки стали 304 и 316 обладают хорошей коррозионной стойкостью по разумной цене по сравнению с другими марками стали. Легирующими элементами, которые в первую очередь отвечают за коррозионную стойкость, являются хром и никель.

- Нержавеющая сталь типа 304: 18 % хрома и 8 % никеля.

- Нержавеющая сталь типа 316: 16 % хрома и 10 % никеля. никель дороже хрома. Фактически, в настоящее время производство пятицентовой («никелевой») монеты стоит более пяти центов. Существуют марки стали серии 300, которые более устойчивы к коррозии, чем марки 304 или 316, но поскольку они содержат повышенное количество хрома и/или никеля или некоторых других легирующих элементов, они, следовательно, дороже.

В. Что делает нержавеющие стали «нержавеющими»?

A. Нержавеющая сталь является «нержавеющей» благодаря добавлению хрома. Реакция между хромом и кислородом создает субмикроскопическую пленку из плотно прилегающего непористого оксида хрома, который защищает нижележащий металл от контакта с окружающей средой.

В. Какая концентрация хрома необходима, чтобы сделать сталь «нержавеющей»?

A. Для образования «нержавеющего» слоя оксида хрома на поверхности стали концентрация хрома должна составлять не менее 10 процентов.

В. Какой тип нержавеющей стали обладает повышенной коррозионной стойкостью и повышенной прочностью при повышенных температурах?

A. Отличительной чертой нержавеющей стали типа 304 и типа 316 является то, что тип 316 также содержит молибден в качестве легирующего элемента. Молибден снижает склонность слоев оксида хрома к разрушению, тем самым повышая коррозионную стойкость стали. Кроме того, молибден приносит пользу стали, увеличивая ее прочность при повышенных температурах. Однако добавление молибдена требует добавления большего количества никеля по сравнению с типом 304. Чтобы понять почему, важно понимать микроструктуру различных нержавеющих сталей.

В. Какова микроструктура стали?

А. Представьте себе куб, в котором атомы расположены по углам куба, а также в центре каждой грани куба. Эта микроструктура называется гранецентрированной кубической (ГЦК) и является структурой аустенитной стали.

Нержавеющие стали серии 300 являются аустенитными.

Нержавеющие стали серии 300 являются аустенитными.Наоборот, представьте себе куб, в котором в каждом углу куба есть атомы, но вместо атома в каждой грани куба есть атом в центре куба. Эта микроструктура называется объемно-центрированной кубической (ОЦК) и представляет собой структуру ферритной стали.

В процессе производства стали, когда сталь с ОЦК микроструктурой при более низких температурах нагревается до высоких температур (выше 1670°F | 910°C), она переходит в FCC. По мере охлаждения сталь возвращается к микроструктуре ОЦК. Однако одни легирующие элементы препятствуют переходу от ГЦК к ОЦК, а другие способствуют этому. Возвращаясь к нержавеющей стали типа 316, молибден является элементом, который способствует этому переходу, а никель помогает предотвратить его. Следовательно, добавление молибдена требует дополнительного никеля, чтобы удерживать сталь в аустенитной фазе.

В. Что отличает нержавеющую сталь марки L?

A.

Буква «L» в конце марок нержавеющей стали серии 300 (например, тип 316L) означает «низкоуглеродистая».

Буква «L» в конце марок нержавеющей стали серии 300 (например, тип 316L) означает «низкоуглеродистая».- Содержание углерода (нержавеющая сталь типа 304 и 316): ~0,08%

- Содержание углерода (нержавеющая сталь марки L): ~0,03%

марка стали?

A. Во время сварки углеродные и хромовые элементы нержавеющих сталей серии 300 вступают в реакцию друг с другом, образуя карбид хрома. Поскольку хром превращается в карбид хрома, в стали остается недостаточно хрома для образования слоя оксида хрома. Это приводит к образованию ржавчины в местах сварки. За счет снижения содержания углерода в стали марки L образование карбида хрома во время сварки предотвращается и, таким образом, снижается вероятность коррозии вдоль сварных соединений. Соответственно, для сварных компонентов необходимо указывать только сталь марки L.

В. Что вы посоветуете тем, кто в настоящее время изучает варианты промышленного оборудования?

A.

Ph27-4 является одной из наиболее распространенных нержавеющих сталей PH и используется на самых разных рынках.

Ph27-4 является одной из наиболее распространенных нержавеющих сталей PH и используется на самых разных рынках.