Маркировка электродов для ручной дуговой сварки: Маркировка сварочных электродов и их расшифровка

Содержание

Страница не найдена

Страница не найдена

|

|

Сайт Ассоциации СРО «ИОС»

их виды, маркировка и ее расшифровка

Выбирая электроды для сварки, следует особое внимание обратить на маркировку. Дело в том, что там приведена наиболее важная информация о приобретаемых электродах, включая предприятие-изготовитель, состав и иные характеристики. Если ориентироваться на эти сведения, то упрощается задача по выбору наиболее подходящего материала, который обеспечит качественный результат при работе в определенных условиях с запланированными для соединения металлами и сплавами. Для этого перед принятием решения необходимо тщательным образом изучить знаки, которые расположены на упаковке.

Дело в том, что там приведена наиболее важная информация о приобретаемых электродах, включая предприятие-изготовитель, состав и иные характеристики. Если ориентироваться на эти сведения, то упрощается задача по выбору наиболее подходящего материала, который обеспечит качественный результат при работе в определенных условиях с запланированными для соединения металлами и сплавами. Для этого перед принятием решения необходимо тщательным образом изучить знаки, которые расположены на упаковке.

Содержание

1 Сварка электродами

2 Преимущества электродов

3 Основное назначение и состав сварочных электродов

4 Маркировка электродов для сварки и требования к ним

5 Расшифровка маркировки электродов для сварки

5.1 Толщина, диаметр, ток

6 Заключение

Сварка электродами

В качестве основного расходного материала для ручной дуговой сварки, с применением которой сегодня чаще всего и сваривают металлы, используют электроды. По своему исполнению они выглядят в виде металлического прутка или изделия, изготовленного из другого материала, которое может предусматривать покрытие или не иметь его. Один конец прутка обязательно имеет покрытие. Именно этой стороной его и размещают в электродержателе.

По своему исполнению они выглядят в виде металлического прутка или изделия, изготовленного из другого материала, которое может предусматривать покрытие или не иметь его. Один конец прутка обязательно имеет покрытие. Именно этой стороной его и размещают в электродержателе.

Во время выполнения сварочных работ на участке, образованном концом электрода и обрабатываемой поверхностью, образуется электрическая дуга. Процесс соединения поверхностей с применением сварочного оборудования проходит в условиях повышенных температур, при этом вещества, с использованием которых выполняется плавление, подвергаются чересчур интенсивному взаимодействию по отношению друг к другу.

Преимущества электродов

Электроды являются наиболее предпочтительным расходным материалом для сварки по следующим причинам:

- их использование позволяет создать ровный сварной шов, не имеющий пор и лишенный непроваренных участков.

- зажигание дуги не требует больших усилий. Также не возникает проблем и с его поддержанием.

- использование электродов позволяет создать равномерное покрытие на основе шлака, которое без особых усилий можно убрать после окончания сварочных работ.

Основное назначение и состав сварочных электродов

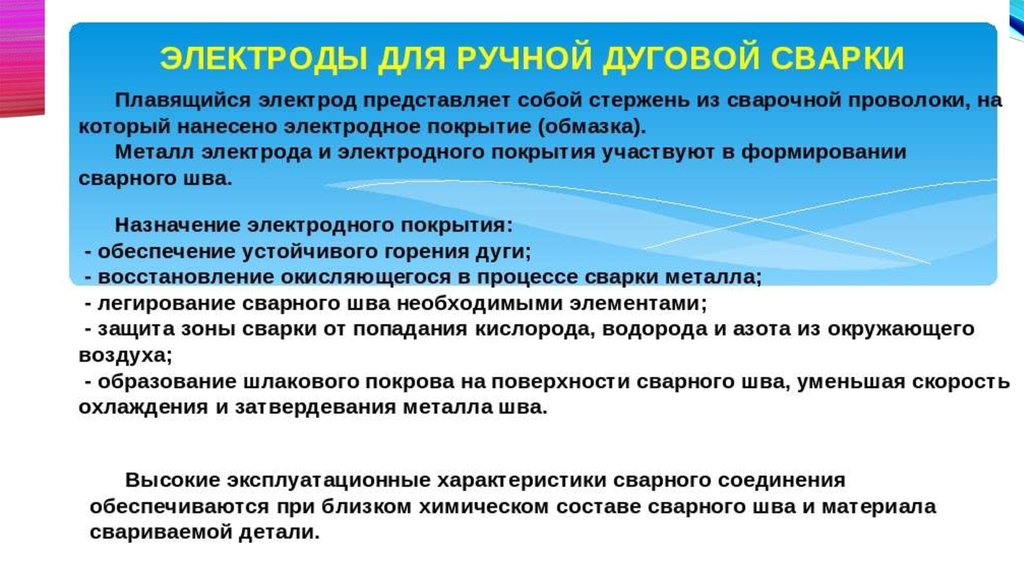

По своему исполнению электрод имеет вид стержня, выполненного из металла или иного материала, благодаря которому ток достигает свариваемого изделия. По этой причине обрабатываемый материал должен отличаться высокой электропроводностью. Чаще всего такие конструкции выполнены на основе проволоки и сплавов, обладающих различным уровнем легированности.

Для придания изделию требуемых характеристик у него предусмотрено специальное покрытие. Благодаря ему электрод прекрасно переносит воздействие газов, прежде всего, азота и кислорода, а также помогает поддерживать устойчивость горения дуги, бороться с вредными примесями, содержащимися в расплавленном металле. Польза покрытия заключается в том, что применяемый для сварки металл или сплав обогащается необходимыми легирующими элементами.

Польза покрытия заключается в том, что применяемый для сварки металл или сплав обогащается необходимыми легирующими элементами.

В целом можно отметить, что для обеспечения электроду необходимых свойств в составе покрытия должны присутствовать определенные компоненты.

Важная роль отводится шлакообразующим веществам, например, мелу, мрамору, благодаря которым обеспечивается высокая защита от негативного воздействия со стороны азота и кислорода, вред которых заключается в воздействии окислительными процессами. Избавить же расплавленный металл от кислорода можно посредством таких веществ, как ферросплавы титана, марганца, алюминия и кремния. Последние представляют группу раскисляющих веществ, за счет чего и обеспечивается требуемый результат.

Для создания защитной газовой среды используют специальные газообразующие компоненты, наиболее яркими представителями которых являются древесная мука и декстрин. Задачу по приданию шву исключительных характеристик в плане устойчивости к износу, не подверженности влиянию коррозии, решают при помощи введения в состав специальных легирующих добавок.

Список этих компонентов достаточно велик, поэтому мы приведем лишь некоторые из них: хром, титан, никель, ванадий и пр. Группу стабилизирующих веществ образуют калий, натрий и кальций. Основной их эффект заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо применять специальные связующие вещества, в качестве которых чаще всего используется силикатный клей.

Маркировка электродов для сварки и требования к ним

Классификация электродов подразумевает их разделение на два типа:

- плавящиеся;

- неплавящиеся.

Первая группа включает себя изделия, изготавливаемые на основе таких материалов, как сталь, медь, чугун и бронза. Отличительной особенностью является наличие дополнительного покрытия. Особую группу образуют плавящиеся непокрытые элементы, однако наибольшее распространение они получили в качестве проволоки для сварки конструкций, осуществляемой в среде защитных газов. К категории неплавящейся разновидности электродов для сварки следует отнести изделия, создаваемые на основе таких материалов, как вольфрам, торий и лантан.

Особую группу образуют плавящиеся непокрытые элементы, однако наибольшее распространение они получили в качестве проволоки для сварки конструкций, осуществляемой в среде защитных газов. К категории неплавящейся разновидности электродов для сварки следует отнести изделия, создаваемые на основе таких материалов, как вольфрам, торий и лантан.

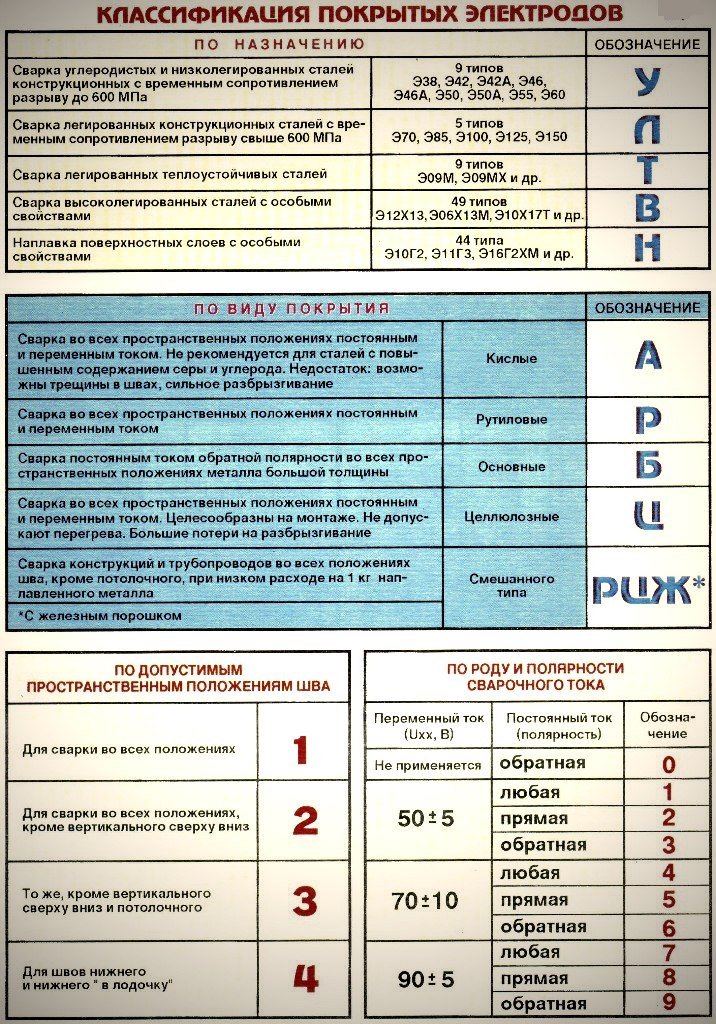

Еще одним признаком классификации электродов для сварки может выступать тип покрытия. Изделия, у которых в маркировке присутствует буква А, относятся к классу изделий с кислым покрытием. Подобные электроды нежелательно применять для сварки, осуществляемой для соединения сталей, характеризующихся высокой концентрацией углерода и серы. Если говорить о пространственном положении, то здесь нет никаких ограничений. Исключением здесь является размещение по вертикали, когда электрод подносится сверху вниз. Наиболее часто обнаруживаемые дефекты — появление сильных брызг и риск растрескивания шва.

Для обозначения базового покрытия применяется буква Б. Электроды для сварки с подобной маркировкой не должны применяться для сварки в вертикальном положении. Это же касается и тех изделий, которые имеют рутиловое покрытие, на которое указывает буква Р. Если маркировка содержит букву Ц, то это является подсказкой об использовании целлюлозного покрытия. Подобные электроды сохраняют свои эксплуатационные характеристики в любом положении.

Электроды для сварки с подобной маркировкой не должны применяться для сварки в вертикальном положении. Это же касается и тех изделий, которые имеют рутиловое покрытие, на которое указывает буква Р. Если маркировка содержит букву Ц, то это является подсказкой об использовании целлюлозного покрытия. Подобные электроды сохраняют свои эксплуатационные характеристики в любом положении.

Если говорить об их минусах, то сюда следует отнести образование сильных брызг и риск перегрева, из-за чего они требуют особого внимания во время работы. Последнюю группу электродов образуют изделия с маркировкой АЦ и РБ. Они представляют собой комбинированный вариант, к которому прибегают для соединения трубопроводов и конструкций различного назначения. Работая с ними, следует помнить о том, что их недопустимо размещать в потолочном положении.

Познакомившись с особенностями этих элементов и их конструкцией, можно перейти к требованиям, которым они должны соответствовать. Скажем, для любого электрода для сварки важно создавать благоприятные условия, при которых дуга будет стабильно гореть, что в свою очередь обеспечит равномерное плавление металла. Вдобавок к этому создаваемый шов должен удовлетворять требованию по своему химическому составу. Последний может предусматривать различные составные компоненты, что определяется условиями эксплуатации детали и составом металлоизделий, которые необходимо соединять.

Вдобавок к этому создаваемый шов должен удовлетворять требованию по своему химическому составу. Последний может предусматривать различные составные компоненты, что определяется условиями эксплуатации детали и составом металлоизделий, которые необходимо соединять.

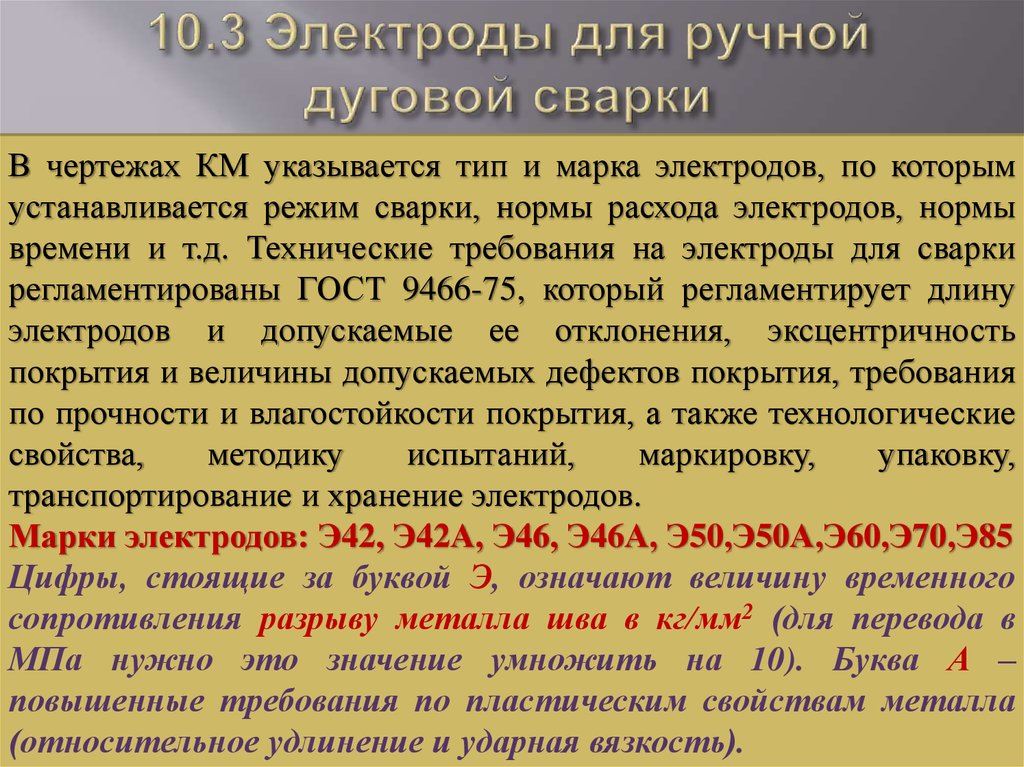

Расшифровка маркировки электродов для сварки

Настала пора познакомиться более подробно с тем, какую же информацию скрывает маркировка электродов для сварки. Она всегда начинается с символов, которые соответствуют типу, содержащему подсказку о предельной нагрузке. Скажем, Э46 говорит о том, что для свариваемых деталей максимальная нагрузка составляет 46 кг/мм2. За ней уже идет марка, сообщающая о предприятии-изготовителе, а после нее приводятся сведения о толщине и назначении:

- наличие в маркировке буквы У указывает на то, что рассматриваемый электрод подходит для сваривания изделий, изготовленных на основе низколегированных и углеродистых сталей;

- маркировка, которая содержит букву Л, говорит о том, что эти электроды могут применяться для соединения легированных конструкционных сплавов;

- если стоит задача по соединению конструкций, выполненных на основе теплоустойчивых или высоколегированных сталей, применяемый для сварки электрод должен иметь обозначения Т и В;

- качественно выполнить наплавку слоя, который должен обладать исключительными свойствами, можно при условии, что используемый электрод имеет маркировку в виде буквы Н.

Толщина, диаметр, ток

Также в маркировке дается подсказка о толщине покрытия, для чего в ней предусмотрены следующие обозначения:

- М — означает тонкое покрытие;

- С — среднее покрытие;

- Д — ему соответствует толстое покрытие;

- Г — указывает на наличие покрытия максимальной толщины.

Далее в маркировке приводится информация о диаметре. Иногда она может не содержать численных обозначений, эта информация может приводиться лишь в виде значка. В этом случае необходимо сделать вывод о том, что необходимые данные приведены на печати. Следующими символами выступают индекс и его значение, по которому можно понять характеристику металла. Речь идет о таких свойствах, как относительное удлинение, ударная вязкость и сопротивление разрыву. Для получения более точной информации об этих параметрах необходимо обратиться к ГОСТ 9467–75.

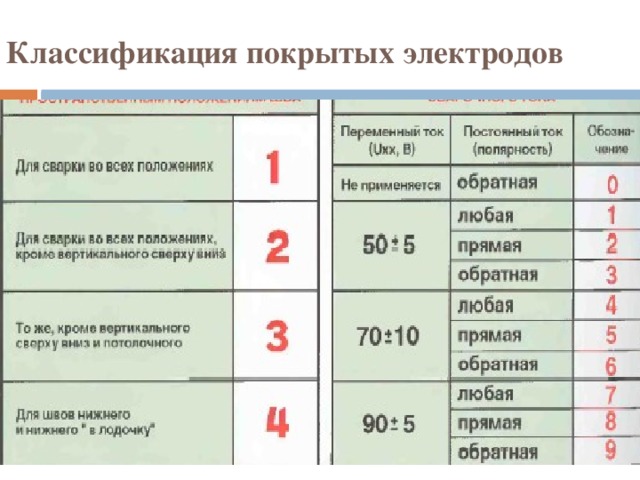

В самом конце содержится информация о типе покрытия, о котором шла речь выше. По последним двум цифрам можно понять, какое пространственное положение предусмотрено для электрода конкретной марки и какой рекомендуемый показатель должен иметь рабочий ток.

Если там присутствует цифра 1, то выбираемый электрод подходит для работы в любом положении. 2 указывает на отсутствие ограничений за исключением положения сверху-вниз.

Иногда предпоследней идет цифра 3, что позволяет говорить о том, что этот электрод запрещается размещать в потолочной ориентации. Присутствие цифры 4 указывает на то, что изделие предназначено для выполнения нижних швов, а также нижних в «лодочку».

Последняя цифра, которая сообщает о рекомендованном токе, может предусматривать следующие показатели:

- 1, 4, 7 — указывает на отсутствие ограничений;

- 2, 5, 8 — распространяется на токи с прямой и остальными видами полярности;

- 3, 6, 9 — предусматривает, что ток должен иметь обратную полярность.

Заключение

Выполнение сварочных работ невозможно без использования такого важного расходного материала, как электроды. При этом нельзя преуменьшать его значение, поскольку от правильного выбора зависит качество соединения обрабатываемых поверхностей. Наличие различных маркировок электродов уже позволяет говорить о том, что они имеют различное назначение. По этой причине важно иметь представление о том, что означает та или иная маркировка. Зная о подобных обозначениях, можно легко понять, какой именно электрод подходит для сварочных работ и сделать верный выбор.

При этом нельзя преуменьшать его значение, поскольку от правильного выбора зависит качество соединения обрабатываемых поверхностей. Наличие различных маркировок электродов уже позволяет говорить о том, что они имеют различное назначение. По этой причине важно иметь представление о том, что означает та или иная маркировка. Зная о подобных обозначениях, можно легко понять, какой именно электрод подходит для сварочных работ и сделать верный выбор.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(5 голосов, среднее: 4.2 из 5)

Поделитесь с друзьями!

Введение в расходные материалы для SMAW и SAW

Качественная дуговая сварка металлическим электродом (SMAW) и сварка под флюсом (SAW) обычно начинается с использования качественных расходных материалов. Для обоих этих широко используемых процессов выбор правильного расходного материала для приложения является ключевым.

Знание подходящих расходных материалов поможет разработать идеальную процедуру сварки. Хорошие входные переменные (сварочные материалы) являются ключом к хорошим выходным переменным (продукты). Удобный онлайн-инструмент (lincolnelectric.com/en/Welding-and-Cutting-Resource-Center/Welding-Guides) содержит список расходных материалов, совместимых с определенными основными металлами для обоих процессов.

Классификация расходных материалов

Расходные материалы для сварки часто производятся и классифицируются в соответствии со спецификациями присадочного металла AWS A5. Классификация электродов облегчает выбор и сравнение электродов. AWS A5.1, Спецификация электродов из углеродистой стали для дуговой сварки в защитных газах, была первой спецификацией на присадочный металл, выпущенной более 80 лет назад совместным комитетом ASTM International и AWS. Комитет A5 много раз пересматривал этот документ, и на 2023 год запланирована еще одна редакция9.0003

AWS в настоящее время имеет девять различных спецификаций присадочного металла A5 для электродов SMAW. Каждый сплав (мягкая сталь, нержавеющая сталь и т. д.) имеет свою собственную спецификацию, включая спецификацию для электродов для мокрой подводной сварки. Чтобы Excalibur® 7018 MR® имел классификацию AWS E7018 h5R, должны быть соблюдены детали испытаний и требования, перечисленные в AWS A5.1. К ним относятся химический состав, механические свойства, уровень диффузионного водорода и влагопоглощение. Существуют также требования к удобству использования, размерам, упаковке и маркировке.

Каждый сплав (мягкая сталь, нержавеющая сталь и т. д.) имеет свою собственную спецификацию, включая спецификацию для электродов для мокрой подводной сварки. Чтобы Excalibur® 7018 MR® имел классификацию AWS E7018 h5R, должны быть соблюдены детали испытаний и требования, перечисленные в AWS A5.1. К ним относятся химический состав, механические свойства, уровень диффузионного водорода и влагопоглощение. Существуют также требования к удобству использования, размерам, упаковке и маркировке.

Электроды SMAW

При выборе подходящего электрода SMAW для работы необходимо учитывать выбор основного металла, тепловые условия, конструкцию соединения, параметры машины и требования правил сварки. Многие электроды SMAW похожи друг на друга, но определенные характеристики делают определенные электроды более предпочтительными для конкретного применения. Электроды SMAW для углеродистой стали можно разделить на четыре группы электродов в зависимости от их эксплуатационных характеристик.

Быстрозастывающие электроды

Быстрозастывающие электроды (например, E6010 и E6011) обладают способностью наплавлять металл, который быстро затвердевает, обеспечивая преимущества при сварке соединений с плохой посадкой или при сварке в вертикальном/потолочном положении . Эти электроды обычно обеспечивают глубокое проникновение в шов и максимальное перемешивание, а также требуют высокой квалификации оператора.

Сварка быстрозастывающим электродом.

Электроды быстрого заполнения

Электроды быстрого заполнения (например, E7024-1 и E7028) способны быстро наплавлять металл под действием тепла дуги и, таким образом, могут выполнять очень большие сварные швы на плоских и горизонтальных поверхностях. Они хорошо подходят для начинающих сварщиков, так как очень просты в использовании. Покрытия электродов с быстрым заполнением содержат примерно 50 % железного порошка, что обеспечивает высокую скорость осаждения.

Электроды заполнения-замораживания

Характеристики электродов заполнения-замораживания находятся между электродами быстрого замораживания и быстрого заполнения. Заполняющие электроды обеспечивают среднее проникновение в шов и среднее осаждение. Эти электроды особенно подходят для сварки листового металла и обычно используются во всех положениях сварки. Это идеальные электроды для домашней или сельскохозяйственной сварки. Примеры: E7014 и E6013.

Заполняющие электроды обеспечивают среднее проникновение в шов и среднее осаждение. Эти электроды особенно подходят для сварки листового металла и обычно используются во всех положениях сварки. Это идеальные электроды для домашней или сельскохозяйственной сварки. Примеры: E7014 и E6013.

Электроды с низким содержанием водорода

Электроды с низким содержанием водорода имеют характеристики быстрого заполнения или заполнения-замораживания. Они обычно производят сварные швы рентгеновского качества с превосходными характеристиками ударной вязкости. Эти электроды снижают риск растрескивания под головкой и желательны для высокоуглеродистых и низколегированных сталей. Электроды с низким содержанием водорода также могут снизить требования к предварительному нагреву стали. Несмотря на то, что электроды с низким содержанием водорода должны поставляться в герметично закрытом контейнере, когда контейнер открыт, они могут впитывать влагу. Правильное хранение электродов с низким содержанием водорода и обращение с ними являются ключом к сохранению их уникальных свойств. Электроды с обозначением h5, например E7018 h5 и E7016-1 h5R, спроектированы, изготовлены и испытаны на устойчивость к впитыванию влаги.

Электроды с обозначением h5, например E7018 h5 и E7016-1 h5R, спроектированы, изготовлены и испытаны на устойчивость к впитыванию влаги.

Расходные материалы для SAW

Для наплавки SAW используются два отдельных расходных материала (флюс и электрод). Металл сварного шва представляет собой комбинацию обоих, поэтому комбинация флюс/электрод классифицируется. AWS A5.17, Спецификация электродов и флюсов из углеродистой стали для дуговой сварки под флюсом; A5.23, Спецификация электродов и флюсов из низколегированной и высокомарганцовистой стали для дуговой сварки под флюсом; и A5.39, Спецификация комбинаций флюсов и электродов для дуговой и электрошлаковой сварки и наплавки нержавеющей стали и никелевых сплавов под флюсом, относятся к расходным материалам под флюсом. AWS A5.17 и A5.23 охватывают углеродистую и низколегированную сталь, а A5.39охватывает расходные материалы из нержавеющей стали и никелевых сплавов под флюс.

Методы классификации расходных материалов для SAW

В спецификациях AWS существует два метода классификации расходных материалов для SAW: многопроходный метод и двухпроходный метод (используется только в A5. 23). В двухпроходном методе используется один проход с каждой стороны пластины. Это распространено в производстве секций труб, ветряных башен и различных других отраслях промышленности.

23). В двухпроходном методе используется один проход с каждой стороны пластины. Это распространено в производстве секций труб, ветряных башен и различных других отраслях промышленности.

А — Двухпроходной шов; Б — многопроходный шов; C — сварка с ограниченным проходом.

Из-за наличия двух различных признанных технологий одна и та же комбинация флюса/проволоки может быть сертифицирована по нескольким классификациям, каждая из которых имеет существенно различающиеся показатели прочности и ударной вязкости. Это происходит из-за существенных различий в степени разбавления основного металла, геометрии металла сварного шва и степени измельчения микроструктуры зерна при различных условиях сварки. Простым способом отличить двухпроходную классификацию является наличие буквы Т после номера обозначения прочности.

Многие реальные приложения с SAW находятся где-то между двухпроходными и многопроходными условиями. Стремление к повышению производительности часто приводит к тому, что проектируемый многопроходный шов выполняется всего за 3-4 прохода. Вязкость металла шва в этой ситуации часто будет ближе к двухпроходному условию. Рекомендуется учитывать как многопроходную, так и двухпроходную классификацию, представленную изготовителем, чтобы определить, будет ли выбранная комбинация флюса/проволоки соответствовать требуемым механическим свойствам. Самый простой способ сделать это — воспользоваться сайтом онлайн-сертификатов (например, lincolnelectric.com/en/Certificate-Center).

Вязкость металла шва в этой ситуации часто будет ближе к двухпроходному условию. Рекомендуется учитывать как многопроходную, так и двухпроходную классификацию, представленную изготовителем, чтобы определить, будет ли выбранная комбинация флюса/проволоки соответствовать требуемым механическим свойствам. Самый простой способ сделать это — воспользоваться сайтом онлайн-сертификатов (например, lincolnelectric.com/en/Certificate-Center).

Эта статья была написана Чарли Кросс (технический специалист по сварке) и Дженнифер Певерелл (инженер по разработке клиентских решений), оба из Lincoln Electric Co., Кливленд, Огайо, для Американского общества сварщиков.

AWS Publications

AWS Publications выпускает отмеченные наградами Welding Journal, Inspection Trends, SPRAYTIME, Welding Marketplace и Welding Journal en Español.

Электродная проволока — производители, поставщики и экспортеры

Выберите категорию продуктаСтальное волокноВолокно из нержавеющей сталиМикростальное волокноPP волокноПроволока CHQПроволока ПКФасонная проволокаПроволока электродного качестваЭластичные рельсовые зажимыВысокоуглеродистая проволокаПроволока MSЧерная отожженная проволокаMicrosilica

Электродная качественная проволока

Как правило, электроды для ручной дуговой сварки состоят из стержня и материала покрытия. Качество электрода Проволока является жизненно важной частью ручного электрода, поскольку она безошибочно влияет на характеристики электрода и свойства металла сварного шва.

Качество электрода Проволока является жизненно важной частью ручного электрода, поскольку она безошибочно влияет на характеристики электрода и свойства металла сварного шва.

Проволока для электродов или проволока с сердечником , используемая для электродов, играет решающую роль в сварке, поскольку проволока для контроля электродов регулирует равномерную плотность тока, поддерживает тепловой баланс во время сварки, фокусируясь на точках сварки.

Качество электродов Проволочные электроды доступны в различных размерах, материалах и длинах. В процессе сварки металлические электроды используются для различных сварочных работ. Электроды с порошковой проволокой или проволокой с качественным электродом могут иметь более широкий спектр металлургических и физических характеристик, чем традиционная сварка электродом, и наиболее важной из них является ремонтная сварка.

Еще одной важной особенностью электродной качественной проволоки является то, что она может обеспечивать более высокие скорости наплавки, не вызывая чрезмерного электрического нагрева сопротивления даже в электродах малого диаметра.

Особенности электродной проволоки

- Электродная качественная проволока состоит из различных элементов. Стандарт определяет калибры проводов , технические условия, правила приемки, методы испытаний, а также упаковку и маркировку . Электродная качественная проволока проводит электрический ток к дуге для расплавления основного металла и обеспечивает присадочный материал для сварного шва. По составу сердечника, рабочим характеристикам и механическим свойствам сварного шва электродные проволоки в основном подразделяются на две группы. Газозащитный и самозащитный .

- Эти типы сердечников используются в зависимости от характера проекта. Электродные качественные проволоки в газовой защите имеют режим переноса распылением с быстрозастывающим шлаком; их можно использовать во всех положениях сварки. И самозащитные электродные качественные провода имеют металлический перенос шаровидного типа . Для ускорения дуговой сварки используются порошковые проволоки в среде защитных газов , так как они имеют высокую скорость наплавки.

Это также способствует легкому удалению шлака, что является более легкой работой по сравнению с самозащитными порошковыми проволоками.

Это также способствует легкому удалению шлака, что является более легкой работой по сравнению с самозащитными порошковыми проволоками. - Самозащитный материал может использоваться во всех положениях сварки и обладает хорошими ударными характеристиками при низких температурах. С другой стороны, самозащитная сварочная проволока способна создавать газовую защиту, которая представляет собой защитную броню, необходимую как для сплошной, так и для газовой сварочной проволоки для защиты от брызг металла. Самозащитный провод имеет высокую портативность, потому что он не требует внешнего защитного газа.

Преимущества качественной электродной проволоки

- Повышенная скорость наплавки: Когда происходит сварка, довольно часто процент сварочного материала уходит в шлак, а эффективность наплавки связана с количеством расходуемого материала, который становится наплавленным металлом сварного шва. Поскольку проволока электродного качества обеспечивает превосходную эффективность наплавки, потери расходных материалов также стали низкими.

Это также снижает затраты на техническое обслуживание.

Это также снижает затраты на техническое обслуживание. - Превосходная эффективность при сварке: Electrode Quality Wires обладает высоким потенциалом при сварке в различных положениях плоско, горизонтально, вертикально или над головой.

- Высокая коррозионная стойкость: Способность контролировать коррозию также делает электродную качественную проволоку желательным материалом для сварки.

- Предельная прочность на растяжение и пластичность: Повышенная прочность на разрыв электродной качественной проволоки препятствует разрыву материала из-за натяжения. Качество пластичности повышает прочность и предотвращает растрескивание.

Характеристики электродной качественной проволоки

| Классы | ЭР 70С6, эквалайзер, ЭН-12К |

|---|---|

| Размер (мм) | от 6 мм до 2 мм |

| Вес (в кг) | от 180 до 250 |

| Внутренний диаметр (мм) | 450 мм |

| Наружный диаметр (мм) | 750 мм |

| Упаковочный материал | Ткань Haisen, HDPE |

Провода могут быть нарезаны по длине в соответствии с требованиями заказчика.