Маркировка электродов для ручной дуговой сварки расшифровка: Расшифровка маркировки электродов для сварки

Содержание

Маркировка электродов для ручной дуговой сварки: расшифровка обозначения

Умение прочитать маркировку электрода поможет начинающему сварщику правильно выбрать расходные элементы. Навык необходим снабженцам для подбора товаров, закупаемых на производство. От грамотности выбора зависит качество шва и себестоимость изделия. Рассмотрим, что означает каждая буква или цифра в маркировке, какие бывают марки электродов и прочие подробности, пригодящиеся в подборе.

- Типы электродов

- Марки электродов

- Диаметр электродов

- Назначение электродов

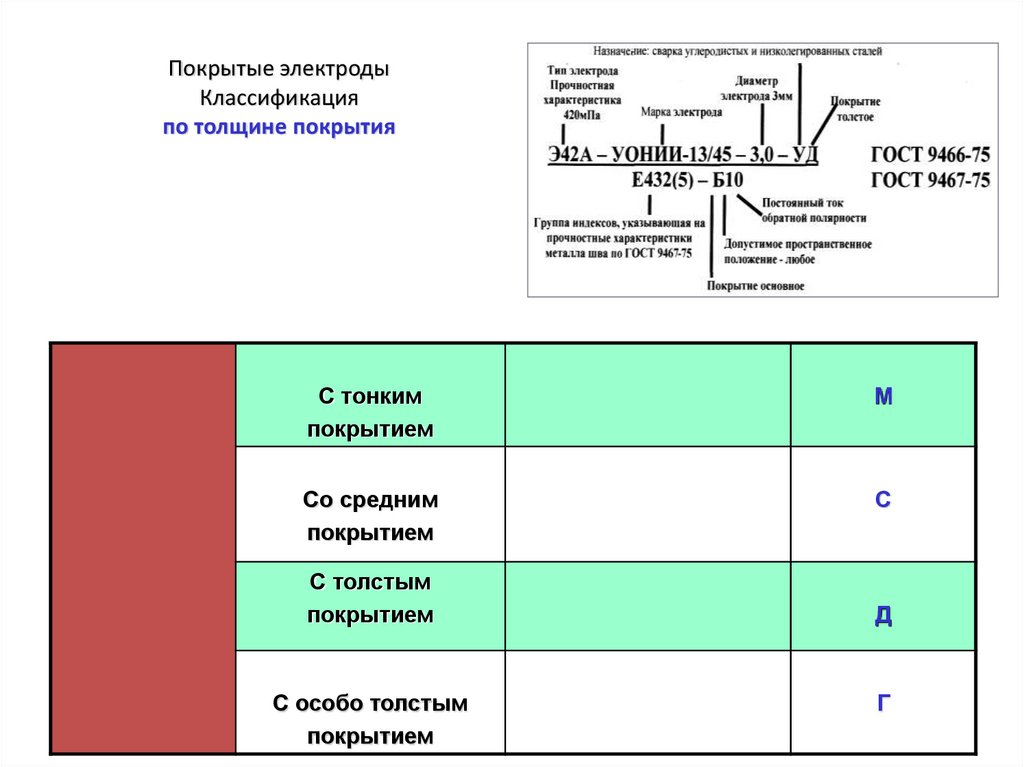

- Коэффициент толщины покрытия

- Группа индексов

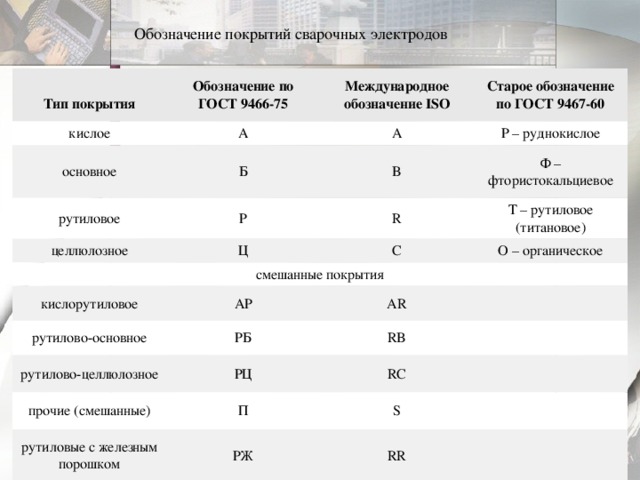

- Тип покрытия

- Пространственное положение

- Характеристики сварочного тока

Видео описание

Расшифровка обозначений электродов.

Ниже расскажем о классификации электродных элементов, их назначении и свойствах.

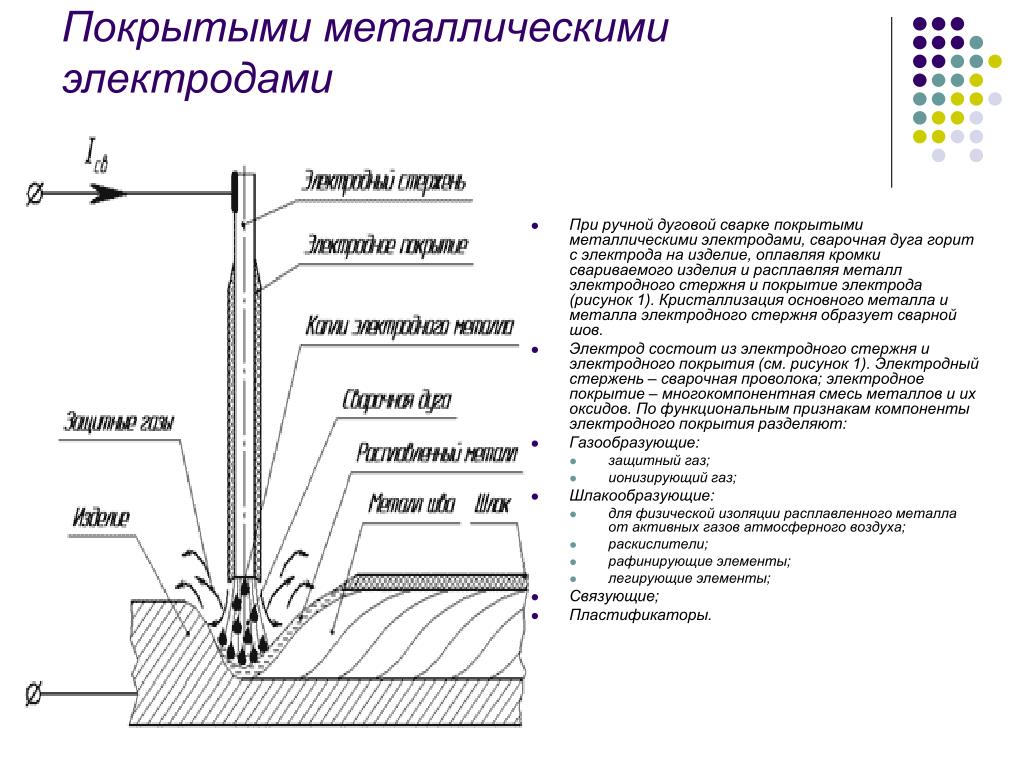

Предназначение металлического стержня — наплавление свариваемого материала на конкретное место, где производится соединение заготовки. Основная часть электрода служит для проведения через себя тока. Конец расходника под воздействием повышенной температуры сварочной дуги расплавляется. В момент плавления окончания электрода образуется совместно с расплавленной конструкцией целостное изделие.

Основная часть электрода служит для проведения через себя тока. Конец расходника под воздействием повышенной температуры сварочной дуги расплавляется. В момент плавления окончания электрода образуется совместно с расплавленной конструкцией целостное изделие.

Из чего состоит плавящийся электрод

Сварочный электрод имеет простое строение. Главная его составляющая – стержень, с наружной стороны сделано специальное покрытие. Конец, который плавится и контактирует со свариваемым материалом, сделан без обмазки.

Виды покрытий для электродов

На ряду с материалом изготовления и назначением выбирается и тип покрытия электрода. Выбор покрытия также зависит от свариваемого металла. Покрытие (или обмазка) выполняет защитную функцию. При плавлении электрода покрытие выделяет защитные вещества и шлак, что улучшает качество шва, получаются надежные и долговечные сварные соединения. Производители используются следующие виды покрытий электродов:

- Кислое покрытие. Маркируется буквой «А» на упаковке и самом электроде.

Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током.

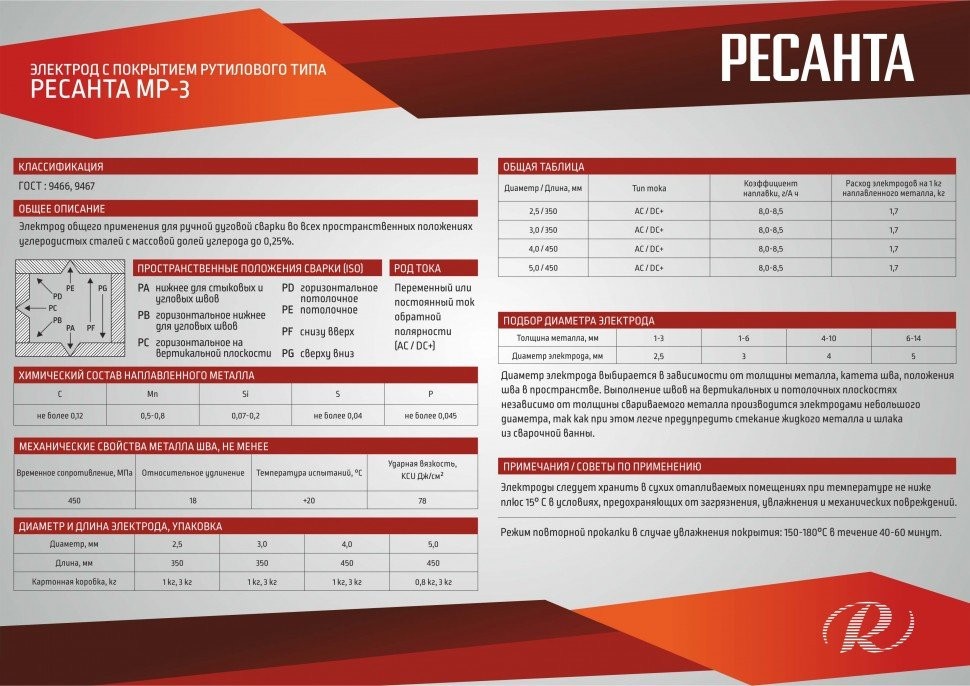

Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током. - Рутиловое покрытие. Маркируется буквой «Р». Одно из самых популярных покрытий как у новичков, так и у профессионалов. По сравнению с другими покрытиями почти не токсично и обеспечивает хорошее качества швов. При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил. Отсюда и название.

- Целлюлозное покрытие. Маркируется буквой «Ц». Подходит для выполнения любых сварных соединений, обеспечивает хорошее качество шва, но при этом способствует сильному разбрызгиванию металла. Мы рекомендуем использовать электроды с целлюлозным покрытием при сварке трубопровода, поскольку при такой работе недостатки не критичны.

- Основное покрытие. Обозначается буквой «Б». Самый популярный вид покрытия на ряду с рутиловым. Имитирует сварку под газом за счет выделения углекислоты при горении дуги.

Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва.

Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва. - Прочие виды покрытий. Маркируются буквой «П». В составе содержат легирующие вещества. Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего.

- Специальные виды покрытий. Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Как видите, электроды выбираются исходя из конкретных задач. Для ручной дуговой сварки чаще всего используют стержни с рутиловым покрытием, поскольку они универсальны.

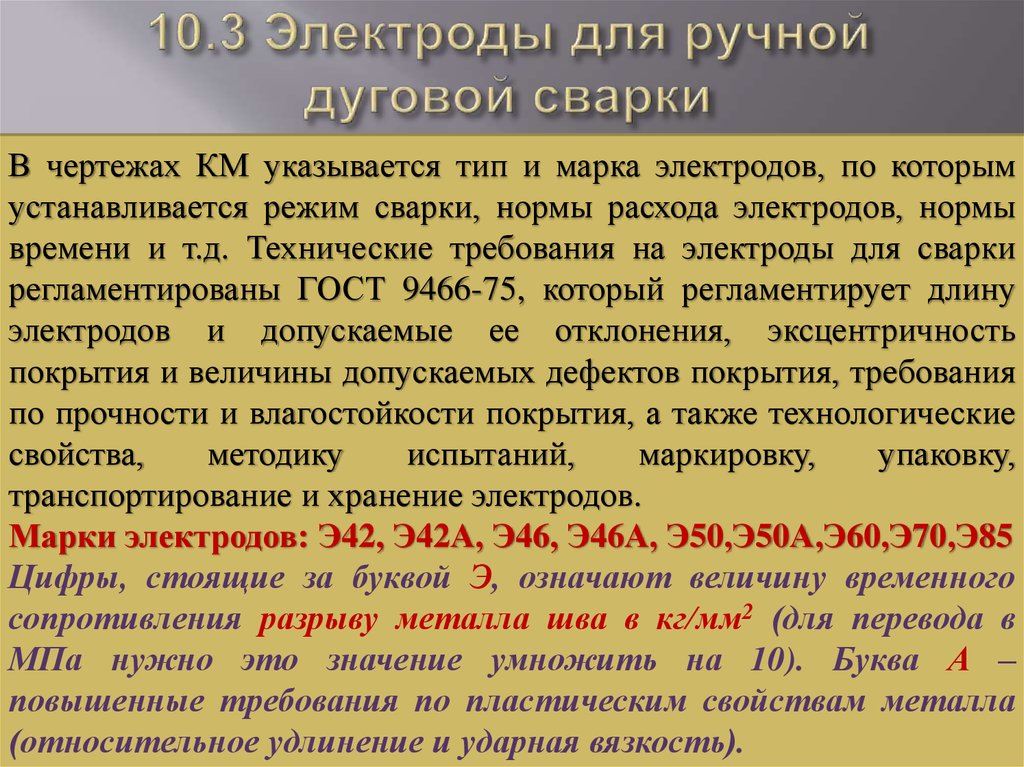

Тип стержней и расшифровка маркировки электродов

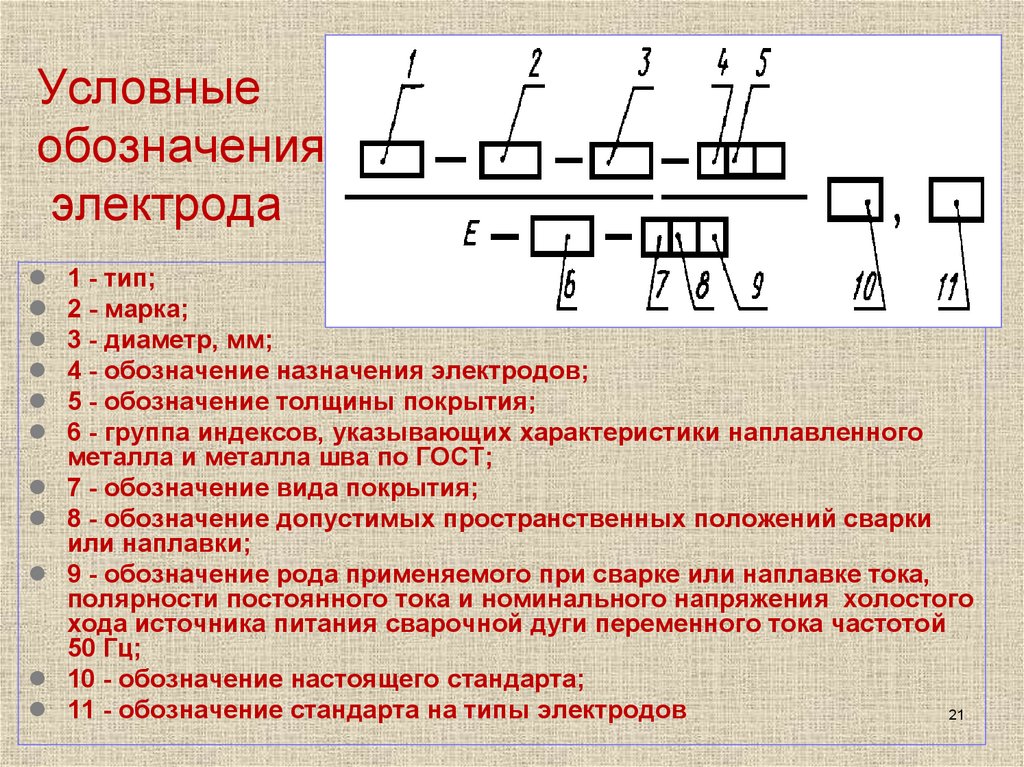

На любой таре, в которую упакованы сварочные стержни, присутствует буквенно-цифровая кодировка, например: Э50А-УОНИ – 13/55 – 5,0 – УД / Е514 (4) – Б20

Маркировка стержней Источник bsm21. ru

ru

Электроды, их маркировка

Первые цифры обозначения на нашем показательном примере указывают на вид стержня. Э50А – расходники, которыми можно работать при сварке стальных армированного и неармированного металла. Для облегчения понимания аббревиатуры, рекомендуется разбить ее на составляющие:

- Э – стержень используется для сварки на дуговом аппарате.

- 50 – предельное значение крепости соединения.

В нашем образце этот параметр 50 кгс на 1 кв. мм.

- А – стык имеет нагрузочную вязкостью и хорошую гибкость.

Из данного образца понятно, что разобраться с расшифровкой электродов можно, ее нельзя считать сложной задачей. Если под рукой будет объяснение что означают цифровые и буквенные знаки, разберется любой новичок.

Виды электродов по назначению

В зависимости от свариваемого металла выбирается режим работы сварочного аппарата и электроды. Для разных металлов необходимы разные электроды, это называется назначением. Назначение указывается одной буквой на упаковке и на самом стержне.

Назначение указывается одной буквой на упаковке и на самом стержне.

Электроды с маркировкой «У» используются для сварки низколегированных и углеродистых сталей. Буквой «Л» обозначают стержни, используемые для сварки легированных конструкционных сталей, а для высоколегированных используется обозначение «В». Буквой «Т» обозначают стержни для теплостойких металлов, а буквой «Н» — стержни для наплавки.

Сварочные стержни: виды и характеристики

Для работы с армированными изделиями, нужны стержни, имеющие кодировку «Э» и коды твердости, указанные цифрами: 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

В том случае, когда нужно соединить стойкие к термическому воздействию виды стальных изделий, пользуются расходниками с кодировкой Э-09 и Э-10. Для сварки высоколегированного металла подходят много видов электродов, их число больше 40. Чаще остальных выбирают: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НМФ.

Для соединения материалов с заранее известными характеристиками используются электроды: Э-10Г2, Э-12Г4, Э-10Г3, Э-16Г2ХМ, Э-15Г5, Э-30Г2ХМ, общее число видов – 38.

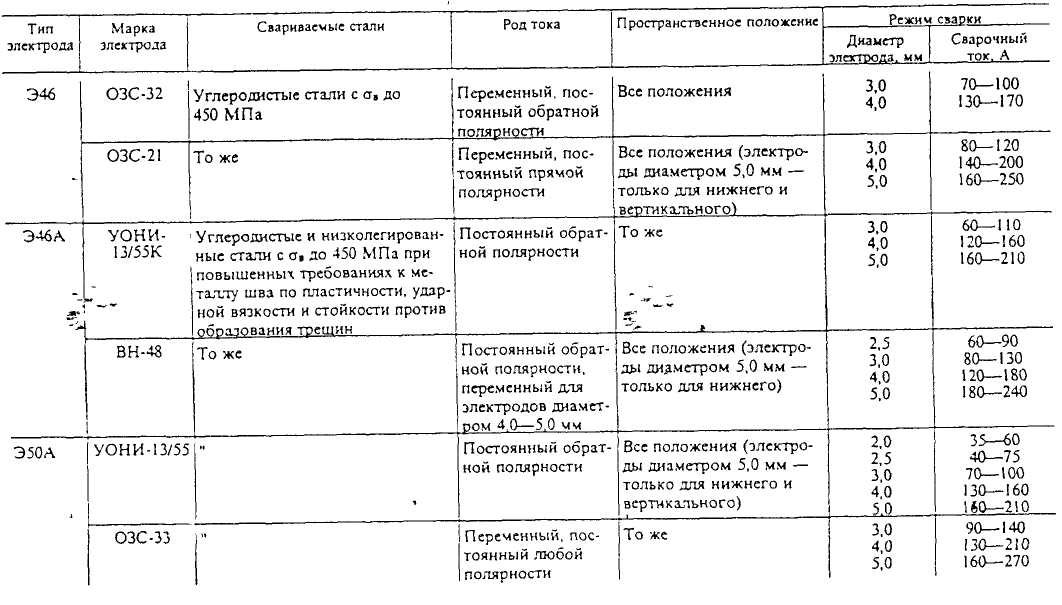

Марки электродов, подходящие для ручной дуговой сварки

Существуют также виды электродов для ручной дуговой сварки, разделяющиеся по маркам. Марка используемого электрода так же зависит от металла, который вам нужно сварить.

Для сварки углеродистых низколегированных сталей используются следующие марки:

- Э42: марки АНО-6, АНО-17, ВСЦ-4М.

- Э42: УОНИ-13/45, УОНИ-13/45А.

- Э46: АНО-4, АНО-34, ОЗС-6.

- Э46А: УОНИ-13/55К, АНО-8.

- Э50: ВСЦ-4А, 550-У.

- Э50А: АНО-27, АНО-ТМ, ИТС-4С.

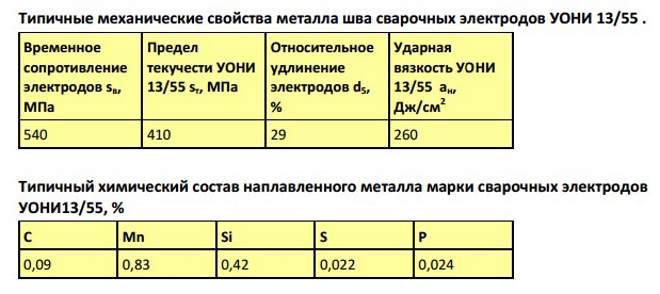

- Э55: УОНИ-13/55У.

- Э60: АНО-ТМ60, УОНИ-13/65.

Для сварки легированных сталей (в том числе высокопрочных):

- Э70: АНП-1, АНП-2.

- Э85: УОНИ-13/85, УОНИ-13/85У.

- Э100: АН-ХН7, ОЗШ-1.

- Э125: НИИ-3М, Э150: НИАТ-3.

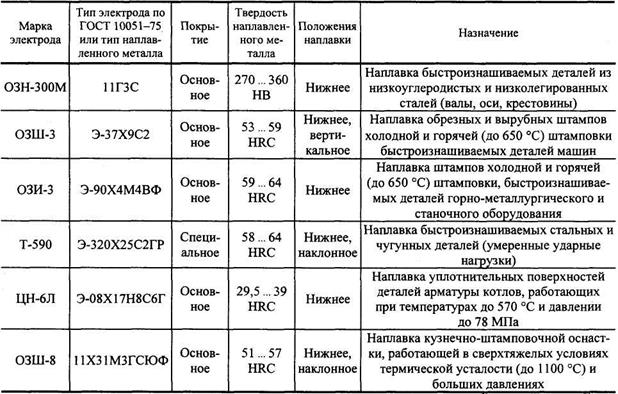

Для наплавки металла: ОЗН-400М/15Г4С, ЭН-60М/Э-70Х3СМТ, ОЗН-6/90Х4Г2С3Р, УОНИ-13/Н1-БК/Э-09Х31Н8АМ2, ЦН-6Л/Э-08Х17Н8С6Г, ОЗШ-8/11Х31Н11ГСМ3ЮФ.

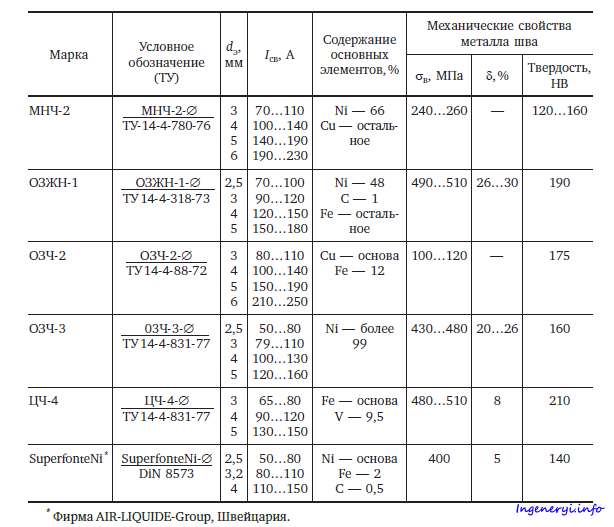

Для сварки чугуна: ОЗЧ-2/Cu, ОЗЧ-3/Ni, ОЗЧ-4/Ni.

Для сварки алюминия и его сплавов: ОЗА-1/Al, ОЗАНА-1/Al.

Для сварки меди и ее сплавов: АНЦ/ОЗМ-2/Cu, ОЗБ-2М/CuSn.

Для сварки никеля и его сплавов: ОЗЛ-32.

Расшифровка сварочных электродов

В показательном примере есть кодировка УОНИ – 13/55, которая характеризует марку электрода. Она подробно раскрыта в разделе ГОСТа. Иногда встречается запатентованное производителем обозначение. Таким способом промаркирована продукция группы «ОК» от производственного бренда ESAB.

Электрод ОК-46, д 3,0 ЗАО «ЭСАБ-СВЭЛ» С-Петербург Источник molotok43.ru

Диаметр стержня

При расшифровке маркировки электродов можно встретить цифровые обозначения, показывающие сечение расходника в мм. В указанном образце данный параметр – 5 мм. Ориентируясь на это значение, надо знать важное обстоятельство: чем больше толщина свариваемого материала, тем выше должен быть и это параметр.

Назначение

В показательном образце буква «У», размещенная практически в конце маркировки, говорит о выборе расходника, подходящего для сварочных работ с конструкциями из неармированного стального сырья, имеющего предельную величину по твердости около 60 кгс на 1 мм2. Когда необходимо работать с металлической продукцией с иными параметрами, то надо использовать иные символы, например, «Л». Другие литера:

Когда необходимо работать с металлической продукцией с иными параметрами, то надо использовать иные символы, например, «Л». Другие литера:

- «В» используется для сварочных работ на заготовках, характеризующихся необычными качествами.

- «Н» — для наплавления.

Буква «Т» указывает на то, что стержни подходят для сваривания теплоустойчивых металлических изделий.

Параметр плотности покрытия

Следующий после У – буквенный код Д, расположенный в показательном образце, указывает насколько толстым сделан обмазочный слой. В нашем случае эта прослойка имеет достаточно большую толщину. Кроме Д, электроды имеют и прочие буквы: «М» — несильно толстая поверхность, ближе к тонкому, «С» — средней величины, «Г» — внушительная толщина.

Электроды по толщине Источник userdocs.ru

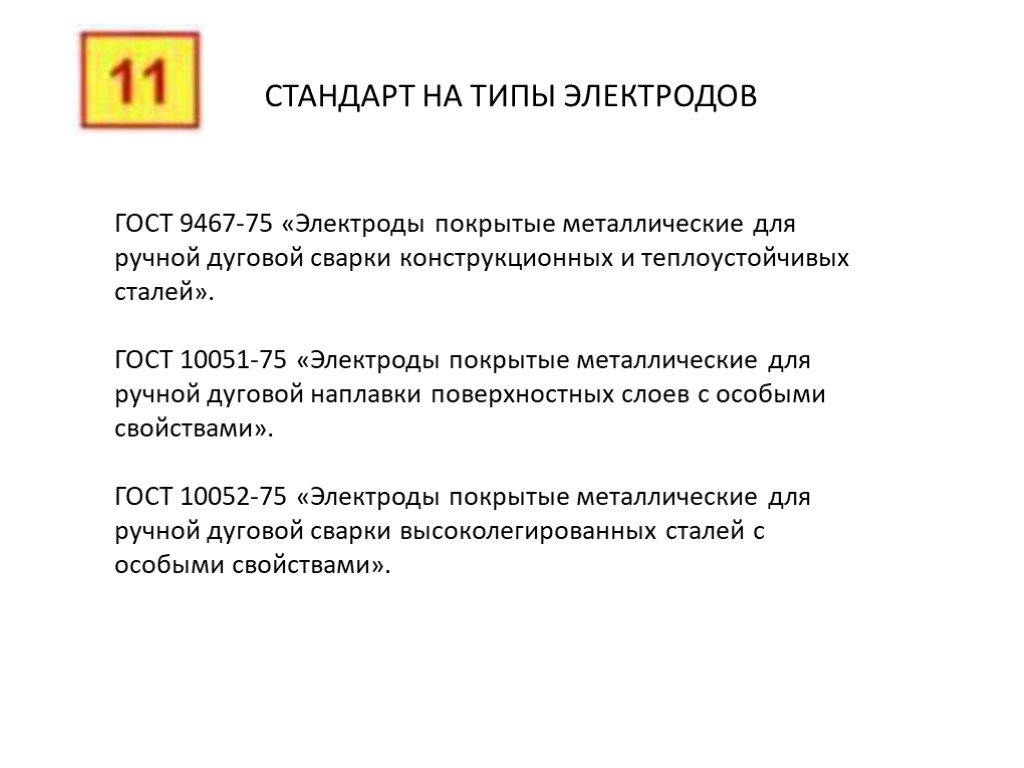

Где найти маркировку

Маркировка необходима для обозначения свойств и характеристик металлического стержня и его покрытия, влияющих на процесс горения дуги и формирования сварочного соединения. Сами электроды выпускаются по ГОСТ 9466-75 и ГОСТ 9467-75 и обязательно маркируются, чтобы пользователь мог взглянуть на обозначение и понять, как лучше использовать сварочные материалы.

Сами электроды выпускаются по ГОСТ 9466-75 и ГОСТ 9467-75 и обязательно маркируются, чтобы пользователь мог взглянуть на обозначение и понять, как лучше использовать сварочные материалы.

В обязательном порядке маркировка наносится на упаковку. Надпись вынесена на белое или синее поле, свободное от декоративного оформления пачки. На плавящемся покрытии, ближе к концу электрода, вставляемого в держатель, тоже наносится маркировка. Некоторые производители дополнительно указывают данные на боковой стороне пачки, но это не является требованием.

Производители сварочных электродов

На российском рынке расходных материалов представлен широкий выбор электродов, выпускающихся отечественными производителями. Технологические мощности производств позволяет закрыть потребности физических лиц и предприятий различной сферы деятельности.

Российские изготовители электродов делятся на 3 категории:

- Крупные производства, которые снабжают материалами основную часть покупателей.

- .

- Предприятия малого бизнеса, изготавливающие продукцию для удовлетворения собственных потребностей.

Перечислим несколько производственных компаний, выпускающих электроды:

- СВЭЛ — Алтайский завод сварочных электродов.

Современное предприятие, производящее широкий диапазон продукции с покрытием.

- Белореченский электродный .

Сварочные материалы выпускают в соответствии с госстандартами, изделия сертифицированы.

- «Электрод-Бор».

Изготавливает универсальные сварочные электроды.

Продукция российских производителей востребована в различных сферах деятельности, активно покупается не только в магазинах нашей страны, но и за рубежом.

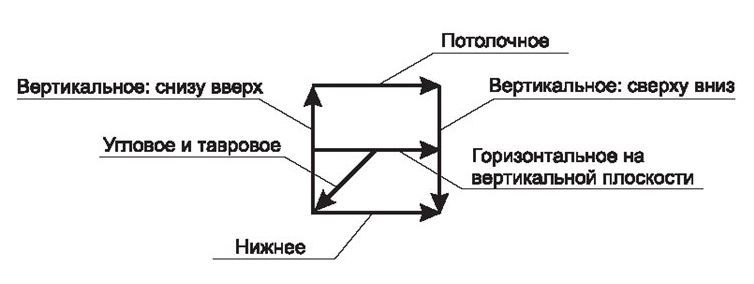

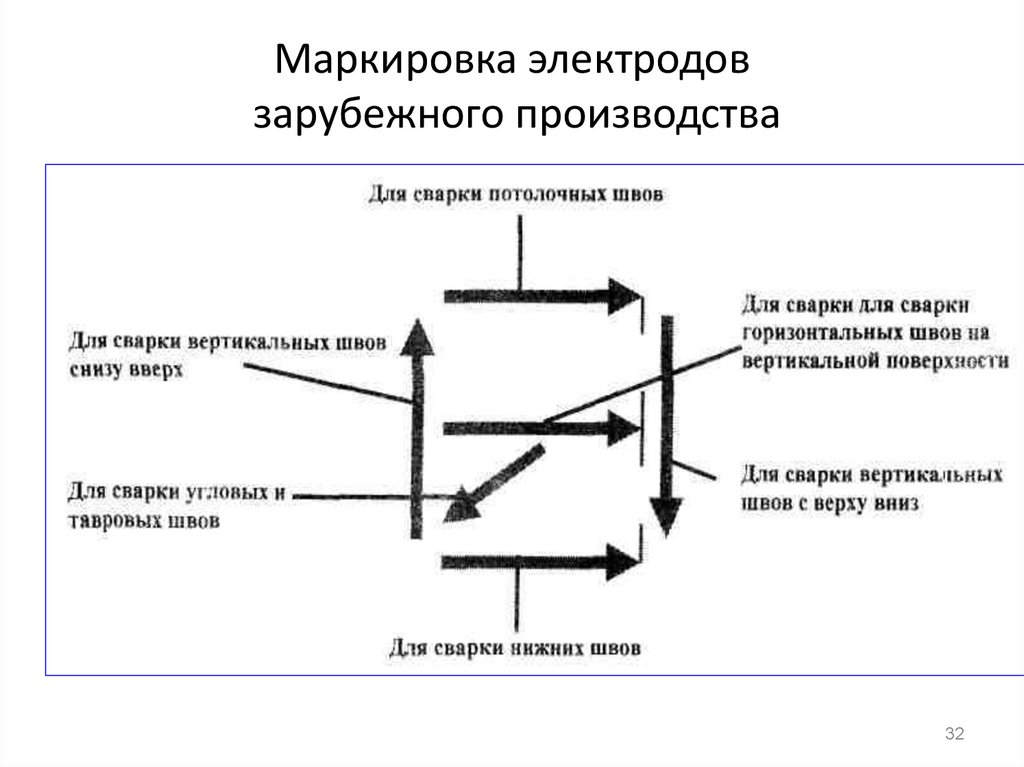

Выбор электродов в зависимости от типа шва

Также целесообразно проводить выбор электродов для ручной дуговой сварки по типу шва, которым вы собираетесь варить металл. Помимо стандартных горизонтальных, вертикальных, наклонных и швов под углом существуют также косые, стыковые, со скосами и многие другие. Это полезно скорее для опытных мастеров, но и начинающим сварщикам стоит знать эту информацию. Теперь поговорим о том, какие бывают марки электродов для ручной дуговой сварки.

Это полезно скорее для опытных мастеров, но и начинающим сварщикам стоит знать эту информацию. Теперь поговорим о том, какие бывают марки электродов для ручной дуговой сварки.

Виды сварочных материалов

Электроды, использующиеся в работах с дуговой ручной сваркой, делятся на:

- Неплавящиеся.

Производятся из разных видов материалов, отличающихся тугоплавкостью: вольфрам, графит, уголь. Предназначены для розжига и сохранения сварочной дуги. Места соединения заготовок заполняются присадками, созданными при помощи ручного поднесения расходника, который плавится.

- Плавящиеся.

Этот вид электрода расплавляется в процессе сварочных действий на поверхности конструкции. Производится из стали, чугуна, меди или другого металла. Конкретный вид сырья зависит от материала. Стержень выполняет функцию присадки, а также играет роль катода или анода. Бывают электроды покрытыми и непокрытыми.

Суть ручной дуговой сварки

Прежде чем мы расскажем об электродах, давайте разберемся, что из себя представляет ручная дуговая сварка. Дугой называют поток частиц, образующихся в ходе ионизации анода и катода. Сам процесс ионизации образуется при взаимодействии тока и короткого замыкания. При этом на процесс сварки влияет также состав обмазки электрода и кислород, получаемый из атмосферы. В совокупности эти процессы приводят к нагреву дуги и выделению большого количества тепла, достаточного для плавления кромок свариваемых деталей. Затем кромки остывают, образуя прочный и надежный шов.

Дугой называют поток частиц, образующихся в ходе ионизации анода и катода. Сам процесс ионизации образуется при взаимодействии тока и короткого замыкания. При этом на процесс сварки влияет также состав обмазки электрода и кислород, получаемый из атмосферы. В совокупности эти процессы приводят к нагреву дуги и выделению большого количества тепла, достаточного для плавления кромок свариваемых деталей. Затем кромки остывают, образуя прочный и надежный шов.

Ключевым элементом этого процесса является электрод. Без него невозможно зажечь дугу и поддерживать ее горение. Сварку можно производить, используя один или несколько электродов для дуговой сварки. Не существует единой классификации стержней, поскольку виды электродов для ручной сварки можно разделить на множество небольших категорий: начиная от назначения, заканчивая материалами изготовления. Кстати, сами электроды для электродуговой сварки могут изготавливаться не только из металла и об этом мы поговорим далее.

По параметрам сварочного тока

Стержни сечением 4 мм. выбираются для сварки на простых сварочных устройствах. Их также применяют на наиболее производительных и мощных агрегатах.

выбираются для сварки на простых сварочных устройствах. Их также применяют на наиболее производительных и мощных агрегатах.

Длина данного расходника – 35 и 45 см. Подходят для сварки тонких заготовок до 1 см. Функционируют на силе тока – 220А. Сварочными расходниками сечением от 5 до 12 мм. пользуются только в сварочных работах при наличии дополнительного освещения, созданного за счет мощных осветительных установок.

Пруток алюминиевый FoxWeld АL Мg 5 (ER-5356) 1.6 мм 5 кг Источник yandex.ru

Правила хранения

А Вам приходилось пользоваться сварочным аппаратом?

Было дело!Не довелось

Основная проблема, с которой сталкиваются при хранении — высокая влажность воздуха. Обмазка электродов быстро впитывает в себя влагу, в результате работать таким присадочным материалом становится невозможно. Единственный способ исправить положение — прокалить сварочные электроды.

Для этого существуют специальные печи или портативные пеналы с нагревательными элементами. В домашних условиях упаковки рекомендуется хранить в открытом виде (без полиэтилена) при температуре 20-22 градуса, относительной влажности 40-50%.

В домашних условиях упаковки рекомендуется хранить в открытом виде (без полиэтилена) при температуре 20-22 градуса, относительной влажности 40-50%.

Влажные электроды могут стать причиной проявления пор на поверхности и внутри шва, также будет наблюдаться повышение разбрызгивания металла.

Для правильного выбора сварочных электродов нужно хорошо понимать, с каким сплавом нужно работать.

Также следует тщательно подготовить саму присадку и свариваемые поверхности к операции:

- Убрать грязь, ржавчину.

- Прокалить электроды.

- Настроить правильно сварочный ток.

При соблюдении технологии, можно рассчитывать на получение швов с заданными производителем электродов характеристиками.

По требованиям к готовой конструкции

Подбор электродов для ММА сварки зависит от предъявляемых требований к готовой конструкции. Это может быть:

- предел прочности при разрыве;

- ударная вязкость;

- жаростойкость;

- коррозионностойкость;

- прочность при растяжении;

- относительное удлинение.

Например, для малоответственных конструкций достаточно предела прочности при разрыве 43 кг/мм², а для изделий, подвергающихся повышенным нагрузкам, больше подойдут электроды с пределом прочности 55 кг/мм². Предел прочности при растяжении измеряется в МПа и может быть от 380 до 650 и более МПа. Относительное удлинение важно при перепаде температур и механическом воздействии и бывает 10-45%. Ударная вязкость измеряется в Дж/см². Чем ниже температура, тем более хрупким становится стык.

Устойчивость шва к коррозии обозначается в маркировке электродов по 5 ступеням — чем выше цифра, тем лучше. Жаропрочность и жаростойкость указываются по 9 уровням, за каждым из которых стоит свой диапазон температур. Более подробно узнать, как определить эти показатели электродов по маркировке, можно из соседней статьи. (здесь перелинковка со статьей про маркировку, которая еще не опубликована).

Типы, марки и особенности электродов для ручной дуговой сварки

Содержание

- 1 Классификация по материалу производства

- 1.

1 По предназначению

1 По предназначению - 1.2 По толщине покрываемого вещества

- 1.3 По чистоте покрытия и расположению в пространстве

- 1.

- 2 Маркировка, расшифровка

- 3 Особенности покрытия

- 4 Основные требования

- 5 Используемые компоненты для производства

- 6 Скачать ГОСТ

Методов соединения деталей существует множество, но особую популярность заслужила ручная дуговая сварка. Применяется она посредством использования единичных сварочных электродов.

В процессе ручного сваривания металлических деталей важную роль играют электроды. В зависимости от выбранных марок и грамотно настроенного оборудования можно получить высококачественный шов, даже в труднодоступной области.

Содержание

- Классификация по материалу производства

- По предназначению

- По толщине покрываемого вещества

- По чистоте покрытия и расположению в пространстве

- Маркировка, расшифровка

- Особенности покрытия

- Основные требования

- Используемые компоненты для производства

- Скачать ГОСТ

Классификация по материалу производства

Какие бывают электроды? Как известно, все сварочные расходные материалы для ручной дуговой сварки делятся на плавкие и неплавкие виды. К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

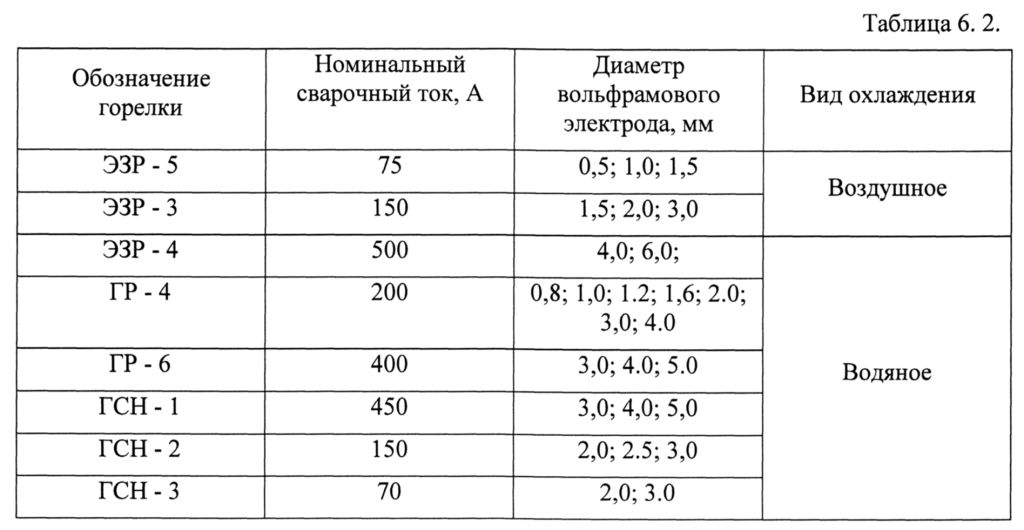

К неплавким материалам относят угольные, из вольфрама и графита. Они выполняют лишь первичную функцию, да и в процессе сваривания используется вспомогательная проволока. Вольфрамовые стержни активно применяются при ручной дуговой сварке в среде инертного газа.

Согласно ГОСТ 9466, стержни в процессе сварки могут отличаться по нескольким функциональным признакам.

По предназначению

Основываясь на ГОСТ 9466 и ГОСТ 9467, электроды подразделяются на категории:

- Для сваривания металлических поверхностей (сталь) с незначительным и умеренным содержанием углерода. Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение — «У».

- Для соединения легированных и теплостойких сталей. Отмечают «Т».

- Для легированного железа с сопротивлением 600 МПа. Обозначают «Л».

- Для наплавления внешних наслоений с нужными характеристиками. Отмечают «Н».

- Для высоколегированных (с повышенным содержанием добавок) сталей со специальными свойствами. Помечают «В».

- Для соединения металлических поверхностей с пластичными параметрами. Обозначают «А».

По толщине покрываемого вещества

Классификация электродов при сваривании поверхностей может осуществляться и по толще покрываемого слоя. Данные значения зависят от сечения. Отмечают несколько видов:

- Тонкая оболочка « М». Толща покрытия колеблется на уровне 20% поперечника.

- Слой умеренной толщины «С». Толщина составляет примерно 45% сечения элемента. Это наиболее встречаемый вариант.

- Толстая оболочка «Д». Покрываемый слой достигает 80% от двойного радиуса инструмента.

Сверхтолстый слой «Г». Толщина оболочки более 80% поперечника.

По чистоте покрытия и расположению в пространстве

Наслоение может быть как в чистовом варианте, так и в смеси с другими материалами, то есть содержать несколько компонентов. Оно может быть: кислотным (А), основным (Б), целлюлозным (Ц), рутиловым (Р) и иными типами (П).

Отдельные электроды для электродуговой сварки неприменимы в некоторых пространственных положениях, потому что они чрезмерно текучи. Для обозначения этого параметра на упаковке указан пункт о применении в пространстве:

- «1» — работать можно в абсолютно любой плоскости;

- «2» — все позиции разрешены, кроме вертикального;

- «3» — В работе исключается потолочное положение;

- «4» — работать можно только в горизонтальных плоскостях.

Если сварочное устройство, электроды и защитное снаряжение подобраны верно, то все работы по свариванию металлических поверхностей ручным способом будут безопасными, а шов – надежным, качественным и долговечным.

Маркировка, расшифровка

Бывает, что электроды для сварки разнородных сталей имеют много буквенных обозначений и цифр, поэтому многим новичкам сварного дела непонятна их суть. Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

- Э-46 – типовая составляющая, используемая для сталей с незначительным и умеренным содержанием углерода;

- ЛЭЗАНО21 – марка электрода для ручной сварки;

- «У» — предназначение элемента, то есть для низколегированного (с незначительным содержанием добавок) и углеродистого железа;

- «Д» — толстый слой покрытия;

- «Е» — причисляется разряду плавких;

- «43» — прочностной разрывной максимум — 430 МПа. Этот показатель соответствует ГОСТ 9466-75;

- «1» — условное удлинение находится на уровне 20%;

- «3» — для сохранности ударной вязкости рекомендуется комнатная температура;

- «РЦ» — буквы расшифровываются, как сочетание рутилово-целлюлозного наслоения;

«1» — работать можно в любой плоскости; - «3» — применяемый ток для сварки постоянным током, соблюдая обратную полярность.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Так выглядит расшифровка маркировки электродов для сварки поверхностей из металла.

Особенности покрытия

Сварочный стержень для ручного соединения металлических поверхностей производят из специальной мерной проволоки с нанесением защитного наслоения. Покрытие играет важную роль в возделывании сварочного участка, помогая область защитить от внешнего окружающего воздействия и обеспечить стойкое горение дуги.

Защитная оболочка включает в себя:

- Стабилизаторы процесса. Они обеспечивают устойчивую дугу благодаря агрегациям из щелочных земель и металлов щелочного ряда. Они практически неспособны к ионизации. Среди подобных металлов выделяют, калий, менее активный натрий и кальций.

- Шлакоформирователи. Благодаря этим элементам в сварочной области возникает защитная оболочка из шлаков, которая не дает развиваться процессам окисления.

К этим компонентам причисляют некоторые минералы и руды, например, гранит.

К этим компонентам причисляют некоторые минералы и руды, например, гранит. - Газообразователи. Их роль заключается в надежной газовой защите области сварки. Выделяемые газы создают защитную оболочку в области контактирования. Газообразные вещества подразделяются на неорганические и органические элементы. Яркими представителями этих компонентов считаются мрамор, магнезит, крахмал, мука из дерева.

- Элементы, изменяющие состав металла и раскислители. Их применение связано с тем, что в определенных ситуациях необходимо изменить состав металла либо избавиться от растворенного в сплаве кислорода. Кроме того, раскисляющие элементы способны восстанавливать в рабочей области свариваемые металлы в виде окислов. К подобным веществам относят марганец, титан, кремний и их сплавы с железом.

- Связывающие средства. Данные элементы связывают порошкообразные вещества и придают им цельность. Жидкое стекло – яркий представитель этой категории.

- Формовые модификаторы. Подобные элементы придают покрытию дополнительные пластичные характеристики.

Среди таких веществ выделяют декстрин, слюду и многие другие.

Среди таких веществ выделяют декстрин, слюду и многие другие.

Популярность ручного сваривания металла обуславливается элементарностью проведения процедуры, а также незначительными финансовыми вложениями при высококачественном уровне процесса. В ручном дуговом сваривании применяют разные сорта (марки) электродов. В соответствии с видом свариваемого металла осуществляется и подбор расходного компонента, чтобы достичь максимальной идентичности используемого инструмента и заготавливаемого изделия. Кроме того, существует немало факторов, влияющих на рабочие условия процесса связывания. Эта среда и определяет выбор электрода для ручной дуговой сварки металлических поверхностей.

Основные требования

Расходные материалы, используемые для сварки либо наплавки, можно разделить по области реализации и различным производственным характеристикам. Например, ручное сваривание дугой может классифицироваться по механическим параметрам шовного соединения, методом нанесения металла на изделие, физическим параметрам шлака.

При проведении сварочных работ к электродам предъявляются требования, установленные ГОСТ 9466-75:

- должны гарантировать хорошее горение дуги и качественное шовное соединение без пор и трещин, особенно для сварки трубопроводов в домашних условиях. Так, применяют электроды для сварки переменным током;

- в рабочей зоне должен формироваться металл особого состава;

- плавка осуществляется равномерно, рассредотачиваясь по обоим участкам свариваемого металла;

- не должно быть сильного разбрызгивания металла, тем самым обеспечивая хорошую производительность;

- образуемый шлак должен легко отходить;

- высокая прочность покрытия;

- должен длительное время сохранять первоначальные свойства;

- минимальный уровень вредных выбросов во время проведения сварных работ

повышенная механическая устойчивость к возможным воздействиям.

Ручная дуговая сварка покрытыми электродами осуществляется посредством применения вспомогательных компонентов, в виде целлюлозного или рутилового покрытия. В основном подобные стержни применяются для сварных работ со сталью.

В основном подобные стержни применяются для сварных работ со сталью.

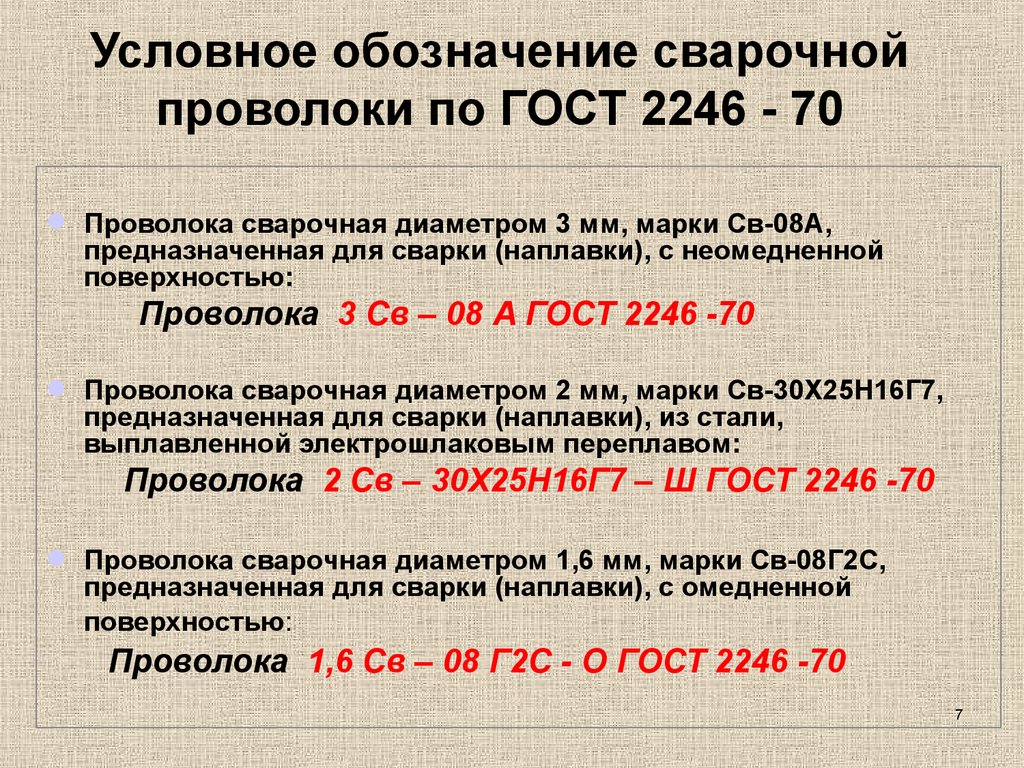

Используемые компоненты для производства

Основываясь на ГОСТ, для производства металлического прутка плавящихся электродов применяют разнородные сорта стали, а именно – углеродистые, легированные и высоколегированные. Металлическую проволоку обозначают особым образом. Наличие на марке электродов для сварки обозначения «Св» значит элемент сварочного типа. Если указывает число, то это означает процентное содержание углерода. После цифры идет кодировка легирующих компонентов и их процент в составе металла. К примеру, в металлическом изделии содержится 0,10% углерода, по 1% хрома, кремния, 2% марганца, то маркировка электродов для сварки выглядит следующим образом — Св-10ХГ2С. Подобная модель создана по всем правилам ГОСТ 9466-75. Структура проволоки и свариваемого металлического изделия должны взаимно соответствовать.

Для соединения металлов цветного ряда электрод должен быть изготовлен из медного состава, никеля, пластичного алюминия или бронзы. Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Осуществление сварки невозможно без применения электродов. Их значение крайне велико, так как от оптимального выбора расходного материала зависит качество шва возделываемых поверхностей. Большое разнообразие марок электродов для ручной дуговой сварки говорит о широком предназначении элементов. Благодаря этому очень важно разбираться в обозначениях электродов для ручной дуговой сварки, потому что это помогает понять, какие типы электродов требуются для соединения металла и сделать правильный выбор.

Скачать ГОСТ

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей.

Типы

Какой процесс дуговой сварки наиболее эффективен?

На этот вопрос можно ответить очень быстро. Дуговая сварка металлическим газом (GMAW) и дуговая сварка под флюсом (SAW) могут иметь эффективность наплавки 98-99%. Однако вопрос немного сложнее, поскольку, когда мы говорим об эффективности, нас интересует не только эффективность наплавки (какая часть электрода становится металлом сварного шва). Что нас волнует, так это то, как быстро мы можем нанести наплавленный металл.

Из-за этого ответ на этот вопрос «это зависит». Это зависит от приложения и его требований.

Сначала рассмотрим строго эффективность наплавки различных типов электродов:

SMAW (стержневые) – 60 – 65%

FCAW-G (порошковая проволока в газовой защите) – 82 – 88%

FCAW-SS (самозащитная порошковая проволока) – 75 – 85 %

GMAW (миг) – 92 – 99 %

SAW (без флюса) – 99 % )

MCAW (металлосердечник) – 94-98%

GTAW (тиг) – 94-97% Это относится и к эффективности его осаждения. Из каждого фунта стержневого электрода, который вы покупаете, только около двух третей его становятся металлом сварного шва. Остальное сплошные потери и шлак. Кроме того, SMAW — это настоящий ручной процесс, что означает отсутствие автоматической подачи электрода. Это делает SMAW очень неэффективным процессом. Однако бывают случаи, когда возможность быстрой смены типа и диаметра электрода может повысить эффективность. SMAW, как правило, наиболее эффективен при техническом обслуживании и в некоторых случаях на открытом воздухе, когда становится трудно носить с собой баллоны с газом и/или переносные механизмы подачи проволоки.

Из каждого фунта стержневого электрода, который вы покупаете, только около двух третей его становятся металлом сварного шва. Остальное сплошные потери и шлак. Кроме того, SMAW — это настоящий ручной процесс, что означает отсутствие автоматической подачи электрода. Это делает SMAW очень неэффективным процессом. Однако бывают случаи, когда возможность быстрой смены типа и диаметра электрода может повысить эффективность. SMAW, как правило, наиболее эффективен при техническом обслуживании и в некоторых случаях на открытом воздухе, когда становится трудно носить с собой баллоны с газом и/или переносные механизмы подачи проволоки.

Дуговая сварка в защитном металле имеет очень низкую эффективность электрода, но это очень универсальный процесс, который пригодится, когда требуется гибкость.

GMAW и MCAW кажутся лучшими, и они подходят до тех пор, пока мы выполняем сварку в плоском или горизонтальном положении для угловых швов или в плоском положении для канавок. При скорости наплавки, превышающей 15 фунтов в час, с проволокой диаметром 1/16 дюйма, этот процесс чрезвычайно эффективен. Однако, если вы вытащите его из положения и сварите вертикально вверх или над головой, вы будете вынуждены уменьшить скорость наплавки до значения, близкого к 5 фунтам в час.

При скорости наплавки, превышающей 15 фунтов в час, с проволокой диаметром 1/16 дюйма, этот процесс чрезвычайно эффективен. Однако, если вы вытащите его из положения и сварите вертикально вверх или над головой, вы будете вынуждены уменьшить скорость наплавки до значения, близкого к 5 фунтам в час.

Дуговая сварка металлическим газом является наиболее популярным процессом дуговой сварки на производственных предприятиях. Высокая эффективность электрода и способность наносить металл с высокой скоростью делают этот процесс очень привлекательным для высокопроизводительных сред.

FCAW может помочь вне позиции. Если вы затем переключитесь на FCAW, когда ваша работа требует, чтобы вы двигались вертикально вверх или над головой, вы можете получить скорость осаждения около 10 фунтов в час с правильным электродом. Существуют тросы FCAW, специально предназначенные для выхода из положения. Хотя эффективность этого типа электрода может составлять всего 75 % для самозащитной сварки FCAW, он может быть наиболее эффективным при сварке в нерабочем положении. Очистка шлака, особенно когда мы делаем несколько проходов, может занять очень много времени. Тем не менее, этот процесс может удвоить скорость наплавки GMAW в нерабочем положении, его легче выполнять сварщику, и он может сократить дорогостоящие доработки.

Очистка шлака, особенно когда мы делаем несколько проходов, может занять очень много времени. Тем не менее, этот процесс может удвоить скорость наплавки GMAW в нерабочем положении, его легче выполнять сварщику, и он может сократить дорогостоящие доработки.

SAW имеет самую высокую эффективность электрода и будет наиболее эффективной при длинных, плоских, прямых соединениях. Это также чрезвычайно полезно при кольцевых сварных швах разделки кромок, которые выполняются в сосудах под давлением. SAW также является предпочтительным процессом для наплавки прокатных валков и других видов непрерывной сварки при применении наплавки. Однако с SAW вы ограничены плоскими и горизонтальными положениями.

Дуговая сварка под флюсом позволяет наплавлять металл со скоростью более 20 фунтов в час с помощью одного электрода. Однако он ограничен только плоским и горизонтальным положениями.

GTAW очень эффективен, но, как вы, наверное, уже знаете, может быть мучительно медленным.

Всегда имейте в виду, что самый экономичный процесс – это тот, который имеет наименьшую стоимость фута сварного соединения. Таким образом, эффективность электрода — это только одна составляющая. Другими факторами, влияющими на стоимость фута сварного шва, являются:

- Стоимость электрода

- Стоимость труда/времени на сварку, включая удаление шлака (если есть)

- Доработка (некоторые процессы более восприимчивы к несплошностям и дефектам сварки)

- Требуется подготовка шва (т. е. для GTAW требуются идеально чистые швы, а для SMAW — нет)

- Навык сварщика

Какой процесс вы используете чаще всего? Считаете ли вы, что это наиболее эффективно для вашего конкретного приложения?

Ссылка: Справочник по процедурам дуговой сварки – 14-е издание

Опубликовано

Категория: Без категорий

Раскрытие информации Связь: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Электродуговая сварка: значение, процедура и оборудование

РЕКЛАМА:

Прочитав эту статью, вы узнаете: 1. Значение электродуговой сварки 2. Процедура электродуговой сварки 3. Электрический ток для сварки 4. Значение полярности 5. Оборудование 6. Подготовка кромок соединения 7. Электроды.

Значение электродуговой сварки:

Дуговая сварка представляет собой процесс сварки плавлением, при котором тепло, необходимое для плавления металла, получают от электрической дуги между основным металлом и электродом.

Электрическая дуга возникает, когда два проводника соприкасаются друг с другом, а затем разделяются небольшим зазором от 2 до 4 мм, так что ток продолжает течь по воздуху. Температура, создаваемая электрической дугой, составляет от 4000°C до 6000°C.

Температура, создаваемая электрической дугой, составляет от 4000°C до 6000°C.

Используется металлический электрод, который подает присадочный металл. Электрод может быть с флюсовым покрытием или без покрытия. В случае неизолированного электрода поставляется дополнительный флюс. Для дуговой сварки используется как постоянный ток (D.C.), так и переменный ток (AC).

Переменный ток для дуги получают от понижающего трансформатора. Трансформатор получает ток от основного источника в диапазоне от 220 до 440 вольт и понижает его до требуемого напряжения, то есть от 80 до 100 вольт. Постоянный ток для дуги обычно получают от генератора, приводимого в действие либо электродвигателем, либо патрульным, либо дизельным двигателем.

Напряжение холостого хода (для зажигания дуги) при сварке постоянным током составляет от 60 до 80 вольт, а напряжение замкнутого контура (для поддержания дуги) составляет от 15 до 25 вольт.

Процедура электродуговой сварки:

Прежде всего, свариваемые металлические детали тщательно очищают от пыли, грязи, жира, масла и т. д. Затем заготовку следует прочно закрепить в подходящих приспособлениях. Вставьте подходящий электрод в электрододержатель под углом от 60 до 80° с заготовкой.

д. Затем заготовку следует прочно закрепить в подходящих приспособлениях. Вставьте подходящий электрод в электрододержатель под углом от 60 до 80° с заготовкой.

РЕКЛАМА:

Выберите правильный ток и полярность. Пятна отмечены дугой в местах, где должна быть сделана сварка. Сварка выполняется путем контакта электрода с изделием, а затем разделения электрода на нужное расстояние для образования дуги.

Когда возникает дуга, сильное тепло, выделяемое таким образом, плавит изделие под дугой и образует ванну расплавленного металла. В работе образуется небольшое углубление, и расплавленный металл осаждается по краю этого углубления. Его называют дуговым кратером. Шлак легко счищается после остывания шва. После окончания сварки электрододержатель следует быстро вынуть для гашения дуги и отключить подачу тока.

Электрический ток для сварки:

Как постоянный ток (постоянный ток), так и переменный ток (переменный ток) используются для получения дуги при электродуговой сварке. Оба имеют свои преимущества и области применения.

Оба имеют свои преимущества и области применения.

РЕКЛАМА:

Сварочный аппарат постоянного тока получает питание от двигателя переменного тока, дизельного/бензинового генератора или полупроводникового выпрямителя.

Мощность машины постоянного тока:

Текущий:

До 600 ампер.

ОБЪЯВЛЕНИЙ:

Напряжение холостого хода:

от 50 до 90 вольт (для создания дуги).

Напряжение замкнутой цепи:

18–25 вольт (для поддержания дуги).

РЕКЛАМА:

Сварочный аппарат переменного тока имеет понижающий трансформатор, который получает ток от сети переменного тока. Этот трансформатор понижает напряжение с 220 В до 440 В до нормального напряжения холостого хода от 80 до 100 вольт. Доступный диапазон тока до 400 ампер с шагом 50 ампер.

Мощность сварочного аппарата переменного тока:

Текущий диапазон:

До 400 ампер с шагом 50 ампер.

РЕКЛАМА:

Входное напряжение:

220В- 440В

Фактическое необходимое напряжение:

80 – 100 вольт.

РЕКЛАМА:

Частота:

50/60 Гц.

Значение полярности:

Когда для сварки используется постоянный ток, доступны следующие два типа полярности:

(i) Прямая или положительная полярность.

(ii) Обратная или отрицательная полярность.

Когда работа сделана положительной, а электрод отрицательным, полярность называется прямой или положительной полярностью, как показано на рис. 7.16 (а).

РЕКЛАМА:

При прямой полярности около 67 % тепла распределяется на работе (положительный полюс) и 33 % на электроде (отрицательный полюс). Прямая полярность используется там, где требуется больше тепла при работе. Эта полярность используется для черных металлов, таких как мягкая сталь, с более высокой скоростью и качественным сварным швом.

(а) Прямая полярность.

(б) Обратная полярность

С другой стороны, когда работа сделана отрицательной, а электрод положительным, тогда полярность известна как обратная или отрицательная полярность, как показано на рис. 7.16 (b).

При обратной полярности около 67 % тепла выделяется на электроде (положительный полюс) и 33 % на работе (отрицательный полюс).

РЕКЛАМА:

Обратная полярность используется там, где при работе требуется меньше тепла, например, при сварке тонколистового металла. Цветные металлы, такие как алюминий, латунь и бронза, никель, свариваются с обратной полярностью.

Оборудование, необходимое для электродуговой сварки:

Различное оборудование, необходимое для электродуговой сварки:

1. Сварочный аппарат:

Используемый сварочный аппарат может быть сварочным аппаратом переменного или постоянного тока. Сварочный аппарат переменного тока имеет понижающий трансформатор для снижения входного напряжения 220-440В до 80-100В. Сварочный аппарат постоянного тока состоит из мотор-генераторной установки переменного тока, дизельной/бензиновой двигатель-генераторной установки или сварочной установки трансформатор-выпрямитель.

Сварочный аппарат постоянного тока состоит из мотор-генераторной установки переменного тока, дизельной/бензиновой двигатель-генераторной установки или сварочной установки трансформатор-выпрямитель.

Машина переменного тока

обычно работает с источником питания 50 или 60 Гц. КПД сварочного трансформатора переменного тока варьируется от 80% до 85%. Энергия, потребляемая на кг. наплавленного металла составляет от 3 до 4 кВтч при сварке переменным током и от 6 до 10 кВтч при сварке постоянным током. Сварочный аппарат переменного тока обычно работает с низким коэффициентом мощности от 0,3 до 0,4, в то время как двигатель при сварке постоянным током имеет коэффициент мощности от 0,6 до 0,7. В следующей таблице 7.9 показаны напряжение и ток, используемые для сварочного аппарата.

2. Держатели электродов:

РЕКЛАМА:

Функция электрододержателя — удерживать электрод под нужным углом. Они доступны в различных размерах, согласно номинальному току от 50 до 500 ампер.

3. Кабели или провода:

Функция кабелей или проводов заключается в передаче тока от машины к работе. Они гибкие и сделаны из меди или алюминия. Кабели состоят из 900-2000 очень тонких проволок, скрученных вместе, чтобы обеспечить гибкость и большую прочность.

Провода изолированы резиновым покрытием, покрытием из армированного волокна и дополнительно толстым резиновым покрытием.

4. Кабельные соединители и наконечники:

РЕКЛАМА:

Назначением кабельных соединителей является соединение между выключателями аппарата и держателем сварочного электрода. Используются соединители механического типа; поскольку они могут быть собраны и удалены очень легко. Соединители разработаны в соответствии с допустимой нагрузкой по току используемых кабелей.

5. Отбойный молоток:

Отбойный молоток предназначен для удаления шлака после затвердевания металла шва. Он имеет форму долота и заострен на одном конце.

6. Проволочная щетка, приводной проволочный диск:

Проволочная щетка, приводной проволочный диск:

Функция проволочной щетки заключается в удалении частиц шлака после измельчения отбойным молотком. Иногда, если возможно, вместо ручной проволочной щетки используется приводной трос.

7. Защитная одежда:

РЕКЛАМА:

Функции применяемой защитной одежды заключаются в защите рук и одежды сварщика от тепла, искр, ультрафиолетовых и инфракрасных лучей. Используемая защитная одежда представляет собой кожаный фартук, кепку, кожаные перчатки, кожаные рукава и т. д. Сварщик должен носить кожаную обувь с высоким голенищем.

9. Экран или лицевой щиток:

Функция экрана и лицевого щитка заключается в защите глаз и лица сварщика от вредных ультрафиолетовых и инфракрасных излучений, образующихся во время сварки. Экранирование может быть обеспечено головным или ручным шлемом.

Подготовка кромок шва:

Работоспособность и качество сварного соединения зависят также от правильной подготовки кромок свариваемых листов. Перед сваркой необходимо удалить с поверхности всю окалину, ржавчину, жир, краску и т.д.

Перед сваркой необходимо удалить с поверхности всю окалину, ржавчину, жир, краску и т.д.

Очистку поверхности производить механически проволочной щеткой или приводным проволочным колесом, а затем химически четыреххлористым углеродом. Краям пластины следует придать правильную форму, чтобы получился надлежащий стык.

Форма кромок может быть простой, V-образной, U-образной, переформованной и т. д. Выбор различных форм кромок зависит от вида и толщины свариваемого металла. На рис. 7.17 показаны некоторые различные типы канавок для краев изделия. БаДД

(i) Квадратный приклад:

Используется при толщине плиты от 3 до 5 мм. Обе свариваемые кромки должны располагаться на расстоянии от 2 до 3 мм друг от друга, как показано на рис. 7.17 (а).

(ii) Одинарный V-образный стык:

Используется при толщине плит от 8 до 16 мм. Оба края скошены под углом от 70° до 90°, как показано на рис. 7.17 (b).

(III) Двойной V-образный стык:

Применяется при толщине листов более 16 мм и при возможности сварки с обеих сторон листа. Оба края скошены в виде двойной буквы V, как показано на рис. 7.17 (c).

Оба края скошены в виде двойной буквы V, как показано на рис. 7.17 (c).

(iv) Одинарный и двойной U-образный стык:

Используется при толщине листа более 20мм. Подготовка кромок затруднена, но стыки более удовлетворительные. Для этого требуется меньше присадочного металла, как показано на рис. 7.17 (d) и (e).

Электроды для дуговой сварки:

Электроды для дуговой сварки можно разделить на две широкие категории:

1. Электроды неплавящиеся.

2. Расходуемые электроды.

1. Неплавящиеся электроды: 9 шт.0112

Эти электроды не расходуются в процессе сварки, поэтому их назвали неплавящимися электродами. Обычно они изготавливаются из углерода, графита или вольфрама. Углеродные электроды более мягкие, а вольфрамовые и графитовые – твердые и хрупкие.

Углеродные и графитовые электроды можно использовать только для сварки постоянным током, а вольфрамовые электроды можно использовать как для сварки постоянным, так и переменным током. При использовании этих типов электродов наполнитель добавляется отдельно. Поскольку электроды не расходуются, получаемая дуга стабильна.

При использовании этих типов электродов наполнитель добавляется отдельно. Поскольку электроды не расходуются, получаемая дуга стабильна.

2. Расходуемые электроды:

Эти электроды расплавляются во время сварки и служат присадочным материалом. Обычно они изготавливаются из того же состава, что и свариваемый металл.

Длину дуги можно поддерживать, перемещая электрод к изделию или от него.

Расходуемые электроды могут быть следующих двух типов:

(i) Неизолированные электроды:

Доступны в виде непрерывной проволоки или стержней. Их следует использовать только с прямой полярностью при сварке постоянным током. Неизолированные электроды не обеспечивают защиты ванны расплавленного металла от атмосферного кислорода и азота.

Следовательно, сварные швы, полученные этими электродами, имеют меньшую прочность, меньшую пластичность и меньшую коррозионную стойкость. Они находят ограниченное применение при мелком ремонте и некачественных работах. Они используются для сварки кованого железа и мягкой стали. В современной практике они не используются или используются редко. Их также называют простыми электродами.

Они используются для сварки кованого железа и мягкой стали. В современной практике они не используются или используются редко. Их также называют простыми электродами.

(ii) Электроды с покрытием:

Иногда их также называют обычными электродами. Покрытие (тонкий слой) флюсового материала наносится по всему периметру сварочного стержня и, следовательно, называется электродом с покрытием. Флюс при сварке обеспечивает защиту зоны расплавленного металла от атмосферного кислорода и азота. Этот флюс также предотвращает образование оксидов и нитридов. Флюс химически реагирует с оксидами, присутствующими в металле, и образует легкоплавкий шлак с низкой температурой плавления.

Шлак плавает на поверхности сварного шва и может быть легко счищен щеткой после затвердевания сварного шва. Качество сварного шва, выполненного покрытым электродом, намного лучше по сравнению с неизолированными электродами.

В зависимости от коэффициента покрытия или толщины флюсового покрытия покрытые электроды делятся на три группы:

(а) Электроды с легким покрытием.

(b) Электроды со средним покрытием.

(c) Электроды с толстым покрытием.

Сравнение трех типов покрытых электродов приведено в таблице 7.10:

Преимущества электродов с флюсовым покрытием:

Флюсовое покрытие сварочных электродов имеет множество преимуществ. Некоторые из них следующие:

1. Защищает зону сварки от окисления, создавая атмосферу промежуточного газа вокруг дуги.

2. Образует шлак с низкой температурой плавления, который растворяет присутствующие в металле примеси, такие как оксиды и нитриды, и плавает на поверхности сварочной ванны.

3. Улучшает размер зерна свариваемого металла.

4. Добавляет легирующие элементы в свариваемый металл.

5. Он стабилизирует дугу, добавляя определенные химические вещества, обладающие этой способностью.

6. Уменьшает разбрызгивание металла шва.

7. Концентрирует поток дуги и снижает тепловые потери. Это приводит к повышению температуры дуги.

8. Замедляет скорость охлаждения сварного шва и ускоряет процесс затвердевания.

9. Увеличивает скорость осаждения металла и получаемое проникновение.

Компоненты покрытий электродов:

Покрытие электрода может состоять из двух или более ингредиентов. Различные типы покрытий, используемые для различных типов металлов, подлежащих сварке.

Составляющие типовых электродных покрытий и их функции приведены в таблице 7 11. Некоторые из них обсуждаются здесь:

1. Шлакообразующие компоненты:

Шлакообразующими ингредиентами являются оксид кремния (Sio 2 ), оксид марганца (Mno 2 ), оксид железа (F e O), асбест, слюда и т. д. В некоторых случаях оксид алюминия (Al 2 o 3 ) также используется, но делает дугу менее стабильной.

2. Компоненты для улучшения характеристик дуги:

Ингредиентами для улучшения характеристик дуги являются оксиды натрия (Na 2 O), оксиды кальция (CaO), оксиды магния (MgO) и оксид титана (TIO 9). 0453 2 ).

0453 2 ).

3. Раскисляющие компоненты:

Раскисляющими компонентами являются графит, порошкообразный алюминий, древесная мука, карбонат кальция, крахмал, целлюлоза, доломит и т. д.

4. Связующие компоненты:

В качестве вяжущих материалов используются силикат натрия, силикат калия и асбест.

5. Легирующие компоненты:

Легирующими элементами, применяемыми для повышения прочности сварного шва, являются ванадий, кобальт, молибден, алюминий, хром, никель, цирконий, вольфрам и др.

Спецификация электродов:

Спецификация электродов предоставлена Бюро стандарта Индии IS: 815-1974 (вторая редакция).

В соответствии с этим электроды с покрытием обозначаются:

(i) Префиксная буква.

(ii) Шестизначный кодовый номер.

(iii) Суффиксная буква.

(i) Префиксная буква:

Буквенная приставка указывает на способ изготовления электродов.

Эти префиксные буквы со способом изготовления электродов приведены в таблице 7.12:

(ii) Шестизначный кодовый номер:

Шестизначный кодовый номер указывает рабочие характеристики и механические свойства наплавленного металла.

Значение каждой отдельной цифры от одного до шести указано в таблице 7.13:

(iii) Буква суффикса:

Буква суффикса указывает на особые свойства или характеристики электрода.

Данные приведены в таблице 7.14:

Первые цифры кодового номера в основном объясняют тип покрытия, используемого на электроде, и это покрытие указывает на рабочие характеристики.

В таблице 7.15 приведены семь типов покрытия, соответствующие первой цифре номера:

Вторая цифра кода указывает позицию сварки, согласно таблице 7.16, приведенной ниже:

Третья цифра кода указывает режимы сварочного тока, рекомендованные производителем электрода.

Данные приведены в таблице 7.17:

Четвертая, пятая и шестая цифры кодового номера представляют предел прочности при растяжении, максимальный предел текучести и процентное удлинение при ударной нагрузке.

Данные приведены в таблице 7.18:

В дополнение к коду, указанному выше, все электроды должны соответствовать требованиям испытаний IS: 814 (часть I и II) — 1974. Каждая упаковка электродов должна иметь маркировку, указывающую код и спецификацию.

Пример:

IS: кодировка 815: E 315 – 411K

Спецификация: Ref: 814 (часть 1)

Значение приведенного выше примера таково:

(i) Электрод изготавливается путем экструзии твердого тела и подходит для дуговой сварки мягкой стали металлическим электродом. [Э].

(ii) Покрытие электрода имеет значительное количество титана с основными материалами и будет производить жидкий шлак. [3].

(iii) Электрод подходит для сварки в плоском, горизонтальном, вертикальном и потолочном положении.