Маркировка электродов для сварки: Маркировка электродов для дуговой сварки

Содержание

Маркировка электродов для дуговой сварки

Содержание

- Типы электродов с точки зрения метода сварки

- Виды и маркировка неплавящихся электродов

- Маркировка покрытых плавящихся прутков

- Типы электродов и обозначения покрытий

- Индексы толщины обмазки

- Диаметр покрытых электродов

- Положения при сварке, их обозначения и расшифровка

- Обозначения рода и полярности сварочного тока

- Особые индексы, указывающие на свойства наплавленного металла

- Пример расшифровки маркировки электродов для дуговой сварки

- Маркировка электродов по международному стандарту

Стержневые электроды применяют при ММА и TIG сварке. При ММА защиту от атмосферы обеспечивает сам электрод, который по сути играет роль и сварочной присадки. В его покрытие входит шлак или защитный газ, не допускающие попадание кислорода, водорода и азота в сварочную ванну. При TIG используют присадочную проволоку и инертный газ, как правило, аргон, изолирующий ванну от атмосферы.

При TIG используют присадочную проволоку и инертный газ, как правило, аргон, изолирующий ванну от атмосферы.

Типы электродов с точки зрения метода сварки

Исходя из технологии сварки и особенности электродов, их делят на две основные группы.

Неплавящиеся вольфрамовые электроды применяют при TIG. Они вводят горящую дугу в сварное соединение, но не плавятся. Шов заполняют металлом проволоки, подающейся со стороны.

Плавящиеся электроды используют при ММА. Они расплавляются во время сварки и заполняют шов металлом.

Виды и маркировка неплавящихся электродов

Неплавящиеся электроды для TIG производят из вольфрама. Они бывают чистыми или легированными оксидами редкоземельных элементов. От химического состава зависит область использования — род тока, на котором выполняют сварку, и свариваемые сплавы.

Буквенно-цифровая и цветовая маркировка сварочных электродов из вольфрама указывает на добавку и содержание оксида в %.

- W — вольфрам

- Т — торий

- Z — цирконий

- L — лантан

- C — церий

|

Маркировка

|

Легирующий элемент

|

Содержание в %

|

Цветная маркировка

|

Род тока

|

Свариваемые стали и сплавы

|

|

WP

|

—

|

—

|

зеленый

|

AC

|

алюминий, магний и сплавы

|

|

WT-4

|

торий

|

0,4

|

голубой

|

DC

|

низколегированные и высоколегированные стали

|

|

WT-10

|

1,0

|

желтый

| |||

|

WT-20

|

2,0

|

красный

| |||

|

WT-30

|

3,0

|

сиреневый

| |||

|

WT-40

|

4,0

|

оранжевый

| |||

|

WZ-3

|

цирконий

|

0,3

|

коричневый

|

АС

|

магниевые сплавы

|

|

WZ-8

|

0,8

|

белый

| |||

|

WL-10

|

лантан

|

1,0

|

черный

|

AC/DC, сварка на малых и больших токах

|

нелегированные и высоколегированные стали, никелевые, медные, титановые, магниевые сплавы

|

|

WL-15

|

1,5

|

золотистый

| |||

|

WL-20

|

2,0

|

синий

| |||

|

WC-20

|

церий

|

2,0

|

серый

|

AC/DC, сварка на малых и средних токах

|

нелегированные и высоколегированные стали, никелевые, медные, титановые, магниевые сплавы

|

Маркировка покрытых плавящихся прутков

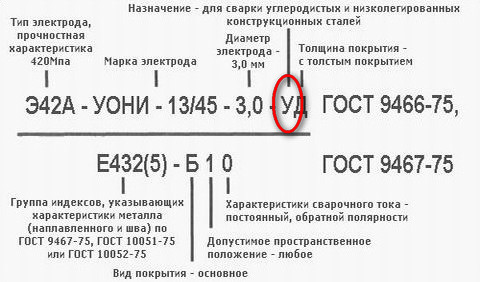

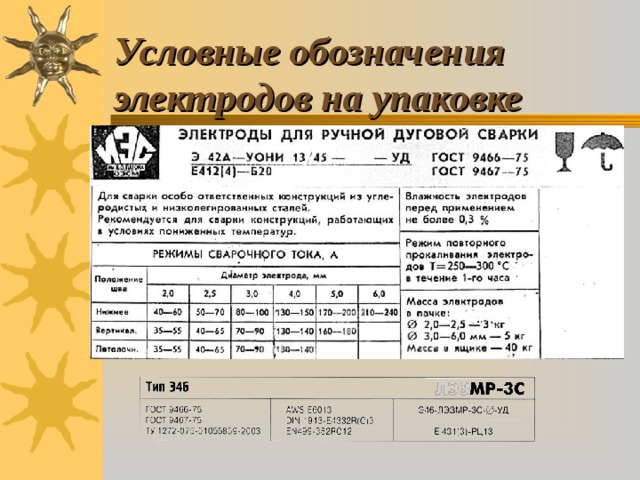

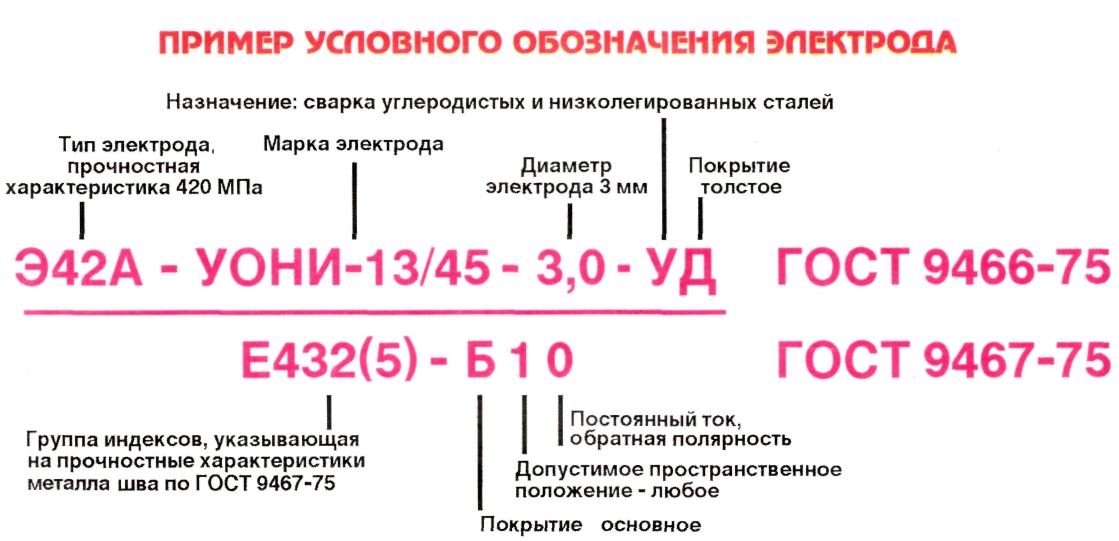

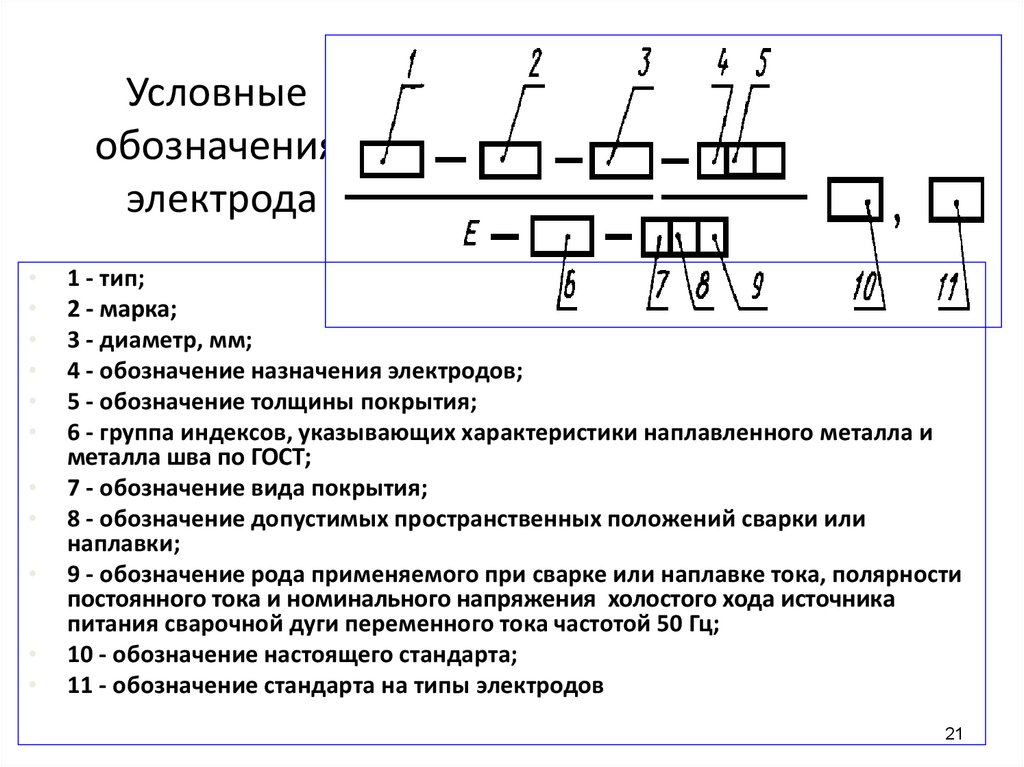

Требования к маркировке таких электродов диктует ГОСТ 9466. Она состоит из групп буквенных и цифровых индексов, каждая из которых содержит конкретную информацию.

Она состоит из групп буквенных и цифровых индексов, каждая из которых содержит конкретную информацию.

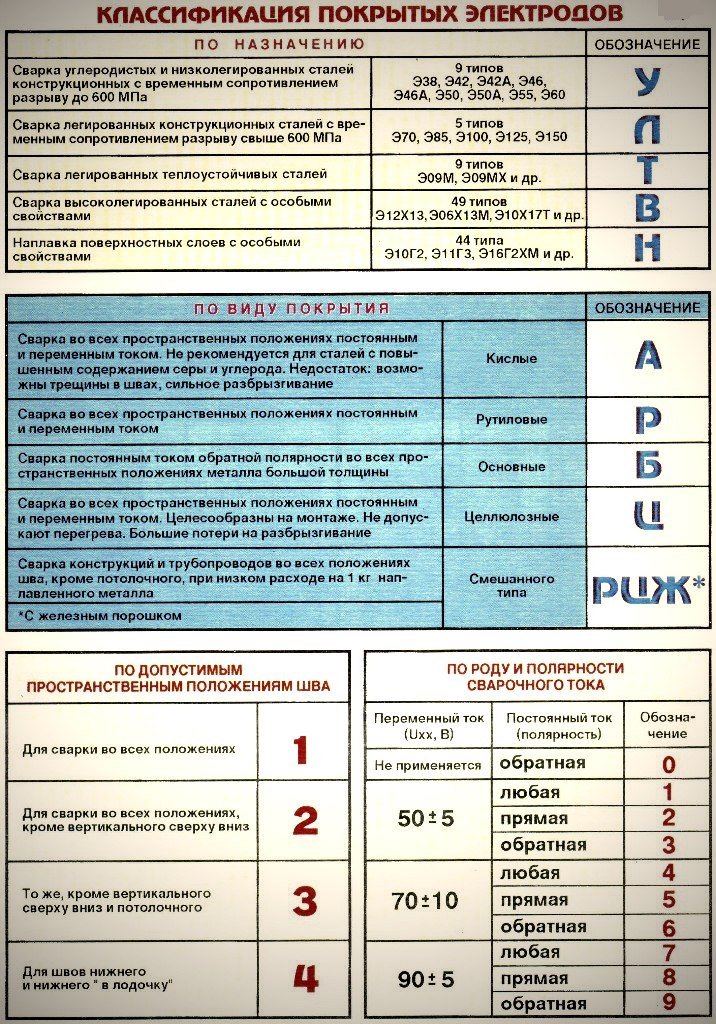

Типы электродов и обозначения покрытий

Электроды классифицируют по типу покрытия или обмазки. От его химического состава зависят особенности расплавления и капельного переноса металла, сварочные характеристики и назначение электрода, показатели качества наплавленного металла, допустимые позиции при сварке.

Маркировка типов плавящихся электродов по виду покрытия

|

Буквенное обозначение европейское/российское

|

Покрытие

|

|

А/А

|

кислое

|

|

В/Б

|

основное

|

|

R/Р и RR

|

рутиловое и толстое рутиловое

|

|

С/Ц

|

целлюлозное

|

|

RB/РБ

|

рутилово-основное

|

|

RC/РС

|

рутилово-целлюлозное

|

|

RA/РА

|

рутилово-кислое

|

|

S/П

|

прочие типы

|

Такое разнообразие покрытий есть у электродов для нелегированных сталей:

- Для высокопрочных сталей и особо ответственных конструкций выпускают электроды только с основным покрытием.

- Для нержавейки — рутиловые, основные и смешанные:

- рутилово-кислые для металлических изделий, работающих в агрессивной среде,

- рутилово-основные для жаростойких сплавов.

Назначение учитывают при маркировке по ГОСТ. Для этого используют буквенные индексы:

- У — низкоуглеродистые, углеродистые, низколегированные сплавы;

- Л — легированные стали;

- Т — теплостойкие или жаропрочные сплавы;

- В — высоколегированные нержавеющие стали;

- Н — упрочняющая, восстановительная наплавка.

Индексы толщины обмазки

В российской маркировке указывают и толщину обмазки, обозначая её буквенными индексами М, С, Д и Г — тонкая, средняя, толстая и очень толстая. У европейских производителей введено отдельное обозначение только для электродов с толстым рутиловым покрытием RR. Их используют, когда нужно получить швы повышенной прочности.

Диаметр покрытых электродов

Сила сварочного тока прямо пропорциональна толщине заготовки. Допустимая нагрузка по току ограничена и зависит от диаметра электрода. Так как это важный параметр, его обязательно указывают при маркировке.

Допустимая нагрузка по току ограничена и зависит от диаметра электрода. Так как это важный параметр, его обязательно указывают при маркировке.

Положения при сварке, их обозначения и расшифровка

Сварку выполняют в разных пространственных положениях. Из-за действия силы тяжести характер переноса и поведения расплавленного металла изменяется. Это нужно учитывать. Кроме того, от типа покрытия электрода зависят внешний вид шва и шлаковые характеристики. Именно поэтому некоторые типы электродов имеют ограничения в применении и подходят не для всех положений.

Есть несколько обозначений положений, принятых ГОСТ, ISO, НАКС, AWS. Например, для сварки листовых заготовок:

|

Положение/буквенное обозначение

|

ГОСТ

|

ISO

|

НАКС

|

AWS

|

|

нижнее

|

Н

|

РА

|

Н1

|

1G

|

|

потолочное

|

П

|

РЕ

|

П1

|

4G

|

|

вертикальное на подъем

|

В

|

PF

|

В1

|

3G и 3F для угловых швов

|

|

вертикальное на спуск

|

PG

|

В2

| ||

|

горизонтальное

|

Г

|

РС

|

Г

|

2G

|

|

нижнее

|

Л («в лодочку»)

|

РА

|

Н1

|

1F

|

|

нижнее для угловых швов

|

Н

|

РВ

|

Н2

|

2F

|

|

потолочное для угловых швов

|

П

|

PD

|

П2

|

4F

|

Из-за отсутствия единой системы обозначений и чтобы облегчить расшифровку маркировки электродов производители часто указывают допустимые положения в упрощенном виде — рисунком или цифрами.

Например, так:

В российском стандарте для классификации и маркировки электродов используют цифровые обозначения:

- 1 — универсальны;

- 2 — можно использовать во всех положениях, исключая В2 или PG;

- 3 — предназначены для позиций РА, РВ и PF или Н1, Н2 и Г;

- 4 — подходят для положений РА или Н1 и «в лодочку».

Обозначения рода и полярности сварочного тока

Род и полярность сварочного тока указывают буквенным индексом или обозначают с помощью более привычных и известных символов. Например, ~ / = (+) или AC, DC +(-).

Цифровое обозначение встречается не всегда. По российским стандартам принято указывать информацию о полярности постоянного тока и напряжении холостого хода или OCV.

|

Обозначение

|

Полярность

|

OCV

|

|

0

|

+

|

—

|

|

1

|

+/-

|

50

|

|

2

|

—

| |

|

3

|

+

| |

|

4

|

+/-

|

70

|

|

5

|

—

| |

|

6

|

+

| |

|

7

|

+/-

|

90

|

|

8

|

—

| |

|

9

|

+

|

Особые индексы, указывающие на свойства наплавленного металла

Характеристики основного металла должны достигаться и в металле шва. Чтобы упростить выбор при маркировке электродов для сварки могут использовать группу цифровых индексов, передающих информацию о металле шва. Это его твердость, ударная вязкость, предел текучести, удлинение и прочность при растяжении, устойчивость к межкристаллитной коррозии, объем феррита, от которого зависит склонность к образованию горячих трещин, предельная рабочая температура.

Чтобы упростить выбор при маркировке электродов для сварки могут использовать группу цифровых индексов, передающих информацию о металле шва. Это его твердость, ударная вязкость, предел текучести, удлинение и прочность при растяжении, устойчивость к межкристаллитной коррозии, объем феррита, от которого зависит склонность к образованию горячих трещин, предельная рабочая температура.

Свои группы индексов есть для прутков для упрочняющей, восстановительной наплавки (ГОСТ 10051), высоколегированных нержавеющих сплавов (ГОСТ 10052) и углеродистых, теплостойких сталей (ГОСТ 9467).

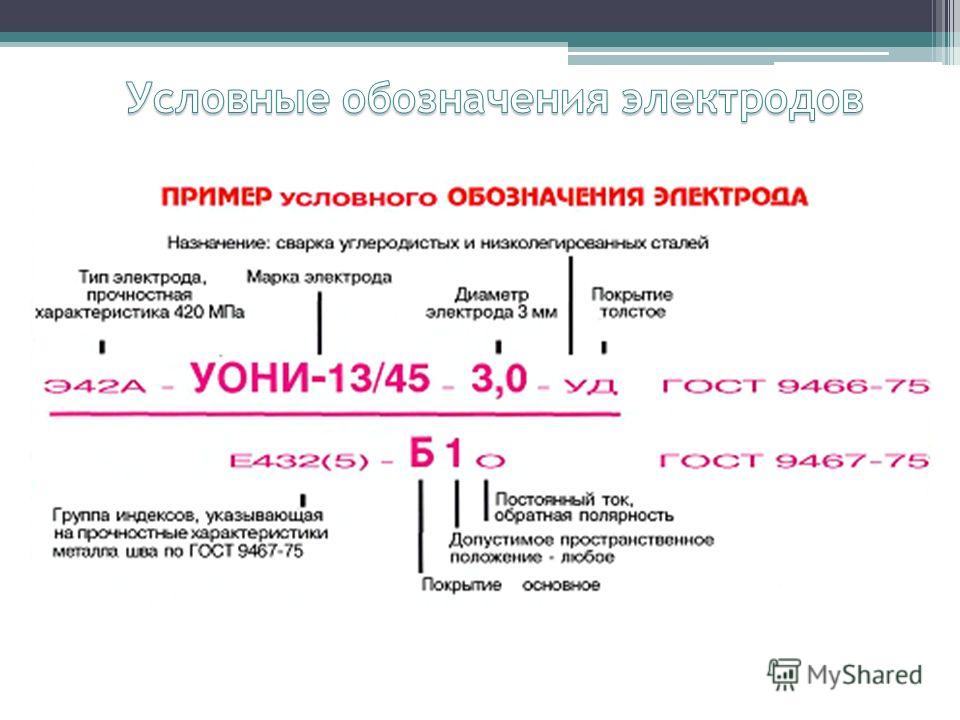

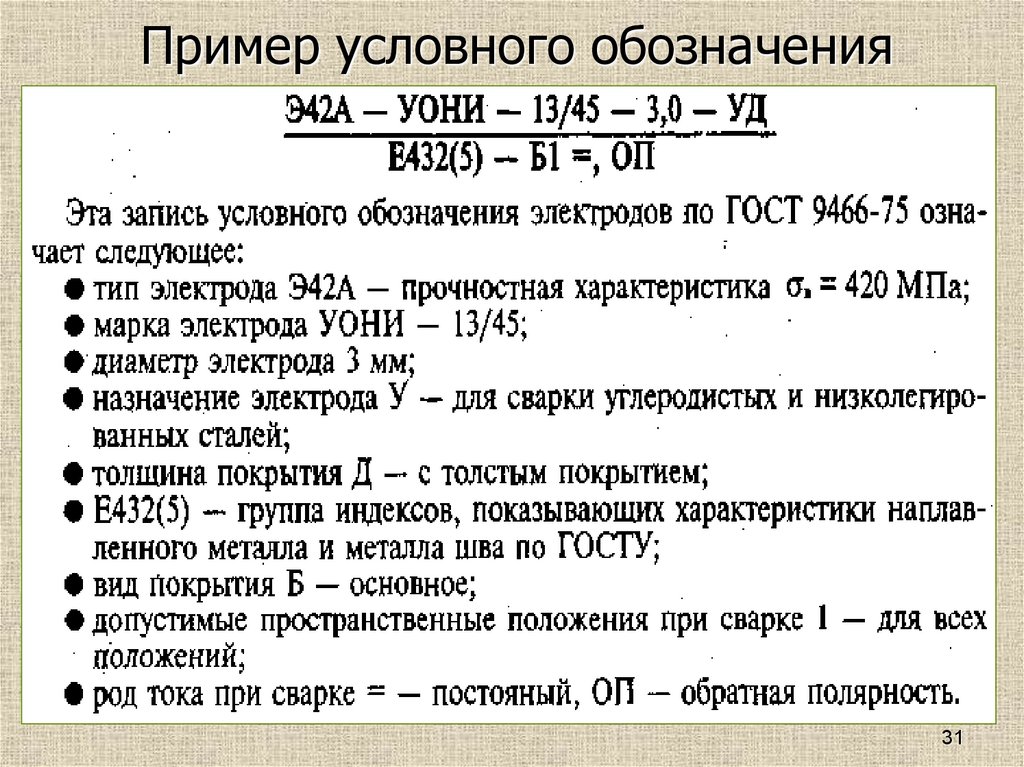

Пример расшифровки маркировки электродов для дуговой сварки

Маркировка расположена на задней стороне пачки. В качестве примера расшифровки можно взять электроды ОЗЛ-8.

Э-07Х20Н9-ОЗЛ-8-3.0-ВД

Е-2004-Б20

- 1 — тип Э-07Х20Н9

- 2 — марка ОЗЛ-8

- 3 — Ø 3 мм

- 4 — предназначен для нержавеющих сталей

- 5 — толстая обмазка

- 6 — контролируемые свойства металла шва

- 7 — основное покрытие

- 8 — допустимы все положения сварки, кроме вертикального на спуск

- 9 — DC +

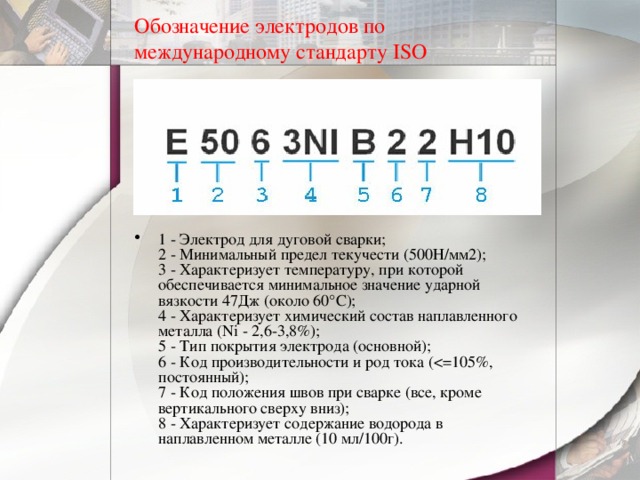

Маркировка электродов по международному стандарту

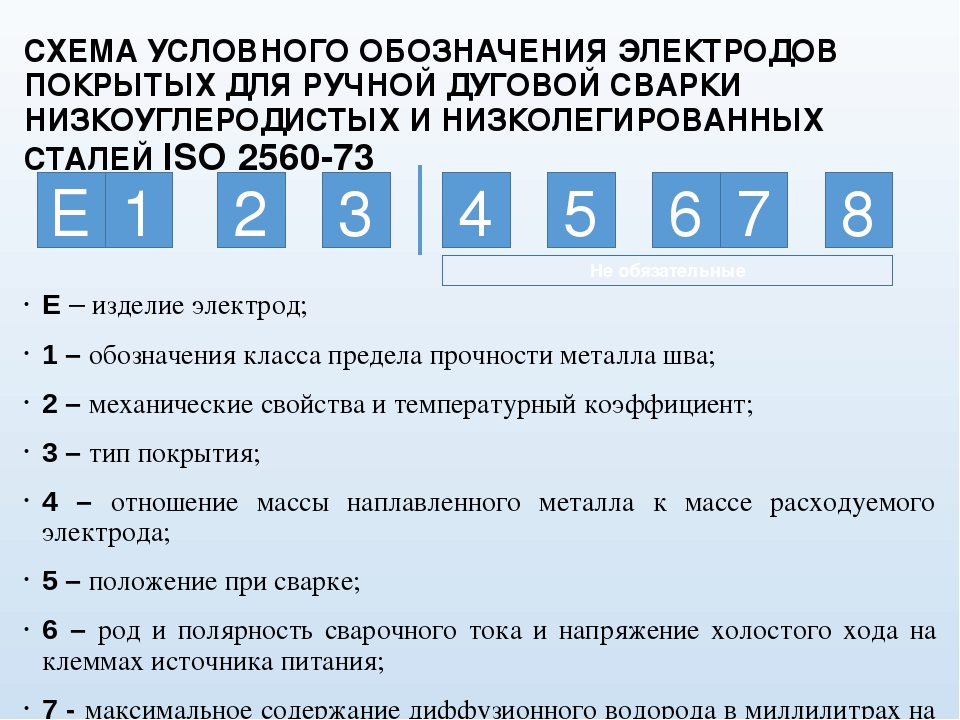

Помимо маркировки по ГОСТ 9466 используют и другие. Например, для прутков для нелегированных сталей это ГОСТ Р ИСО 2560. Цифровые индексы и условные обозначения берут из таблиц.

Например, для прутков для нелегированных сталей это ГОСТ Р ИСО 2560. Цифровые индексы и условные обозначения берут из таблиц.

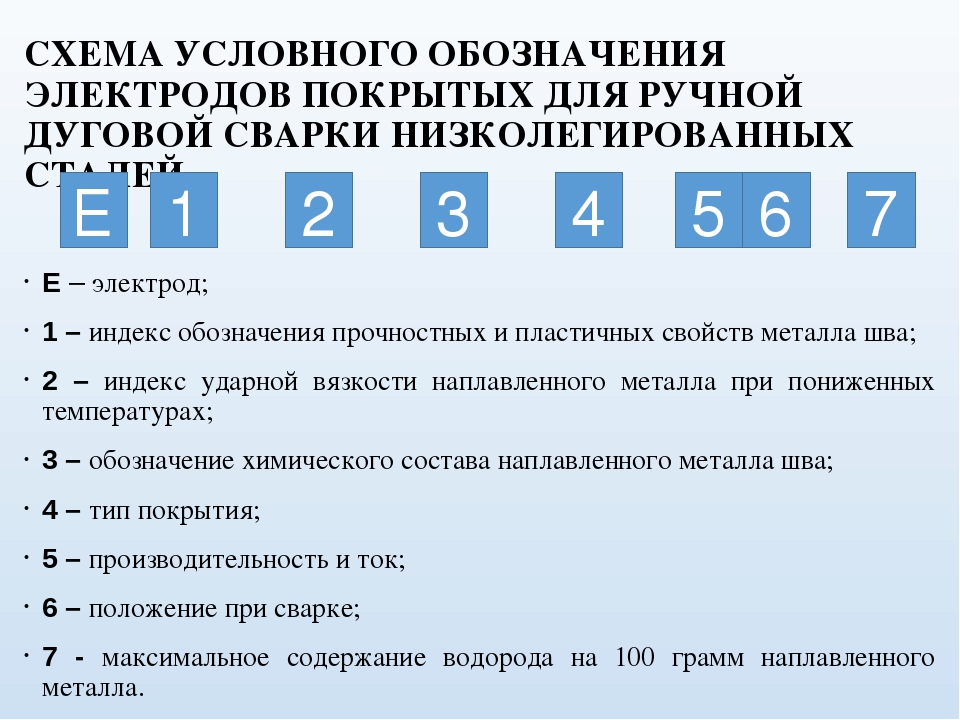

Е —1—2—3—4—5—6—7

1 — индекс предела текучести, прочности и растяжения металла шва

| Индекс | Предел текучести Н/мм2 | Прочность при растяжении Н/мм2 | Минимальное удлиннение при разрыве |

| 35 | 355 | 440-570 | 22 |

| 38 | 380 | 470-600 | 20 |

| 42 | 420 | 600-640 | 20 |

| 46 | 460 | 530-680 | 20 |

| 50 | 500 | 560-720 | 18 |

2 — температура, при которой при ударе появляется трещина

| Индекс | Температура развития трещины при энергии удара 47 Дж, 0С |

| Z | — |

| A | +20 |

| 0 | 0 |

| 2 | -20 |

| 3 | -30 |

| 4 | -40 |

| 5 | -50 |

| 6 | -60 |

3 — химический состав наплавляемого металла

Указывают символ основного легирующего элемента или элементов — Ni, Mn и Mo.

4 — тип обмазки

Условные обозначения соответствуют европейскому стандарту.

5 — род сварочного тока и эффективность переноса металла

| Индекс | Эффективность переноса, % | Род сварочного тока |

| 1 | до 105 | AC/DC |

| 2 | DC | |

| 3 | 105-125 | AC/DC |

| 4 | DC | |

| 5 | 125-160 | AC/DC |

| 6 | DC | |

| 7 | от 160 | AC/DC |

| 8 | DC |

6 — допустимые позиции при сварке

| Индекс | Положения сварки |

| 1 | Любые |

| 2 | Все, кроме PG |

| 3 | PA, PB |

| 4 | PA |

| 5 | PA, PB, PC |

7 — содержание водорода в металле шва

| Индекс | Количество водорода в металле шва мл/100г |

| H5 | 5 |

| h20 | 10 |

| h25 | 15 |

Аналогичны стандарты с условными обозначениями и маркировками ест и для других электродов, например для высокопрочных (ГОСТ Р ИСО 18275), жаростойких и коррозиооностойких (ГОСТ Р ИСО 3581).

всё, что вам нужно знать

Для чего необходима маркировка? Что означает цифра или буква в маркировке электродов? Эти, и многие другие вопросы часто задают начинающие сварщики. В этой статье мы расскажем, как расшифровывать надписи на упаковке, научим разбираться в деталях маркировок и их особенностях.

Но сначала определение. Маркировка сварочных электродов — это набор цифр и букв, шифрующих информацию о различных характеристиках стержня. Каждой букве или цифре соответствует своя информация. Маркировка и зашифрованные в ней характеристики влияют на подбор комплектующих, будь то электроды для переменного тока или электроды для постоянного тока. Сами электроды делятся по многим признакам, о которых мы поговорим далее, и по ходу дела будем объяснять маркировку.

Содержание

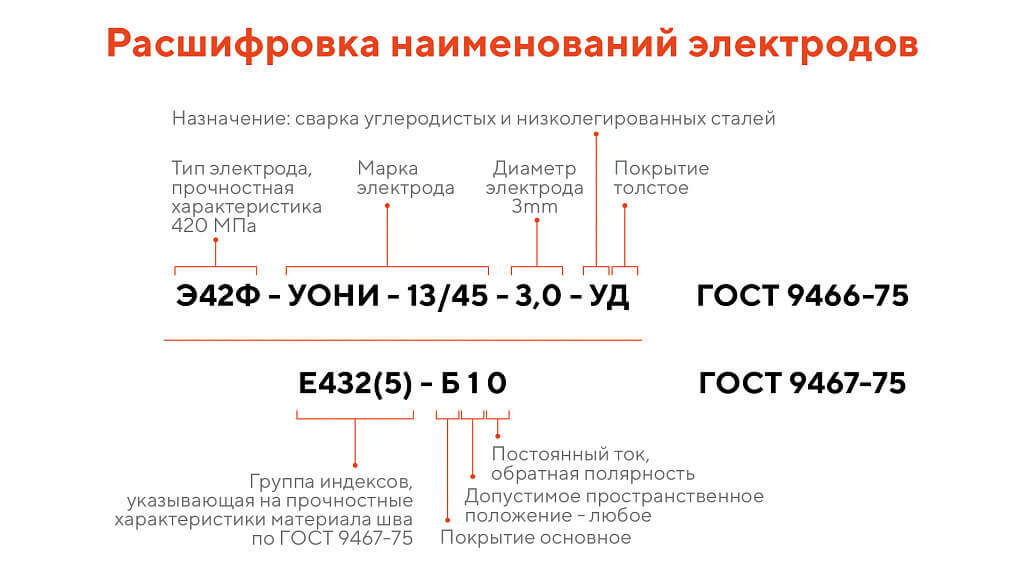

Тип и маркировка

Первый набор букв и цифр, который вы видите на упаковке электродов, обозначается тип стержня. На примере выше указана маркировка Э50А. Такие стержни подходят для сварки низколегированной и легированной прочной стали. Сама маркировка электродов для сварки состоит из следующих символов:

Сама маркировка электродов для сварки состоит из следующих символов:

- Буква Э. Ею помечают электроды, предназначенные для ручной дуговой сварки.

- Цифра (в данном случае «50»). Это предел прочности, иногда пишется «50 кгс на квадратный миллиметр или /мм2».

- Буква А. Она обозначает, что шов пластичный и обладает повышенной ударной вязкостью.

Как видите, на данном этапе условное обозначение электродов для сварки очень простое, достаточно запомнить (или выписать на листок), что значит каждая буква и цифра.

Теперь поговорим о существующих типах электродов. Постарайтесь так же запомнить их или выписать, поскольку это облегчит вашу дальнейшую работу. Итак, для сварки низколегированной или углеродистой стали нам подойдут следующие типы стержней: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55, Э60, Э70, Э85, Э100, Э125, Э150. Не забывайте, что цифра после буквы «Э» обозначает предел прочности, чем сталь прочнее, тем выше должна быть цифра.

Если нужно сварить теплоустойчивую сталь, то подойдут следующие электроды: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для работы с высоколегированной сталью, обладающей особыми свойствами, производители предлагают более сорока типов электродов, но вот наиболее популярные из них: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ. Если нужно наплавить поверхностный слой, обладающий особыми свойствами, то используйте электроды Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ (также существует еще 38 типов).

Для работы с высоколегированной сталью, обладающей особыми свойствами, производители предлагают более сорока типов электродов, но вот наиболее популярные из них: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ. Если нужно наплавить поверхностный слой, обладающий особыми свойствами, то используйте электроды Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ (также существует еще 38 типов).

Что ж, типов много, но это только начало. Помимо всего прочего, электроды делятся по другим признакам. Каким?

По марке

Следующий набор букв и цифр — это марка электрода (не путайте с понятием маркировка). Марка может быть установлена ГОСТом или запатентована производителем (как в случае с электродами ESAB и их маркой «ОК»). При этом стержню могут соответствовать сразу несколько марок. Это обширная тема, поэтому мы посвятили ей отдельную статью.

По диаметру

Следующие цифры — это диаметр стержня, измеряемый в миллиметрах. Диаметр подбирается исходя из толщины свариваемого металла. Чем толще, тем диаметр больше. В нашем примере это 5 мм.

Чем толще, тем диаметр больше. В нашем примере это 5 мм.

По назначению

Также электроды могут быть предназначены для различных металлов. В нашем примере это буква «У», она означает, что можно варить низколегированную сталь с пределом прочности 60 кгс на миллиметр квадратный. Если у такой стали предел прочности выше, то используйте электроды с маркировкой буквой «Л». Электроды для сварки теплоустойчивой стали обозначаются «Т»; для сварки сталей, имеющих особые свойства установлена буква «В», а стержни для наплавки обозначаются буквой Н».

По коэффициенту толщины покрытия

Следующее обозначение — толщина покрытия или иначе обмазки. В нашем примере это «Д» (толстое покрытие). Но помимо этого, сварочные электроды так же маркируются буквой «М» (тонкое покрытие), буквой «С» (среднее) и буквой «Г» (очень толстое).

По группе индексов

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность шва. Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

По типу покрытия

Это одно из последних значений в маркировке. Как многие другие характеристики электрода обозначается буквой. В нашем примере буква «Б» (основное покрытие), но бывает также «Ц» (целлюлозное), «А» (кислое), «Р» (рутиловое) и «П» (прочее). Буквы могут соединяться, обозначая электроды с особым покрытием (к примеру, «РЦ» обозначает рутилово-целлюлозное). Если в составе обмазки есть железный порошок, то дополнительно ставится буква «Ж» (к примеру, «БЖ» обозначает основное покрытие с железным порошком).

По пространственному положению

Каждый тип электрода предназначен для работы в определенном положении. В нашем примере это стержень для работы в любых положениях, кроме вертикального, обозначается цифрой «2». Также есть цифра «1» (полностью универсальный), «3» (для работы горизонтально на вертикальной плоскости) и «4» (для нижних угловых соединений). Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

Эти цифры соответствуют международным стандартам и ими маркируется большинство как отечественных, так и зарубежных материалов.

По характеристикам сварочного тока

Иногда этой маркировки нет, но мы добавили ее в свой пример. Это цифра «0», она означает, что такими электродами можно работать только на постоянном токе, установив обратную полярность.

Особые маркировки

Вы могли заметить, что мы пропустили букву «Е», когда говорили про группу индексов. Это особая маркировка, она обозначает, что перед вами плавящийся электрод с покрытием. Это так же международное обозначение.

Пример расшифровки

Чтобы закрепить, рассмотрим расшифровку марки электродов на примере АНО-21.

1: Тип электрода (Э46, подходит для низколегированных сталей с низким пределом прочности).

2: Марка (АНО-21 соответственно).

3: Диаметр (в нашем случае 2,5 миллиметра).

4: Назначение (буква «У», значит для углеродистой или низколегированной стали) и т. д.

д.

Мы намеренно не закончили расшифровку маркировки, чтобы вы сделали это самостоятельно. Выпишите на листке остальные цифры с фотографии и расшифруйте. Расшифровка маркировки электродов только на первый взгляд кажется такой сложной, на самом деле достаточно один раз сделать это самому, чтобы понять всю суть. Можете взять несколько разных упаковок из-под электродов и самостоятельно расписать всю расшифровку, чтобы потренироваться.

Вместо заключения

Как вам статья?

Упаковка и маркировка сварочного присадочного металла

Toggle Nav

Поиск

Когда мы идем в продуктовый магазин, чтобы купить продукты, мы ожидаем, что некоторые продукты будут упакованы вокруг них, чтобы сохранить их свежесть или сохранить их состояние. То же самое относится и к присадочным металлам, которые мы используем во всех типах сварочных процессов. Точно так же, как упаковка и печать на пищевых продуктах, которые защищают их от несанкционированного доступа или порчи, наш сварочный присадочный металл также должен иметь меры предосторожности, чтобы они оставались чистыми и безопасными. С присадочным металлом может произойти многое с момента его производства до момента его использования. Повреждение может произойти, если присадочный металл не упакован или не защищен.

Точно так же, как упаковка и печать на пищевых продуктах, которые защищают их от несанкционированного доступа или порчи, наш сварочный присадочный металл также должен иметь меры предосторожности, чтобы они оставались чистыми и безопасными. С присадочным металлом может произойти многое с момента его производства до момента его использования. Повреждение может произойти, если присадочный металл не упакован или не защищен.

Иногда многое можно сказать о качестве присадочного металла, основываясь на качестве упаковки, которую мы видим вокруг него. Дешевые и недорогие присадочные металлы практически не имеют упаковки или барьера для влаги. С другой стороны, качественные наполнители будут иметь хорошую упаковку и защиту как в области защиты от повреждений, так и в области защиты от влаги. Если с присадочными металлами обращаются неправильно, нередко можно увидеть поврежденную проволоку, поврежденный присадочный металл или флюс, когда мы открываем новый контейнер. Необходимо соблюдать осторожность при обращении с наполнителями так же, как с коробкой яиц из продуктового магазина.

Электроды для дуговой сварки в защитном металле с флюсом снаружи особенно подвержены повреждениям, если с ними грубо обращаться или их бросают. Повреждение внешней поверхности флюса может сделать весь электрод бесполезным. Иногда по периметру имеется картонная упаковка, которая помогает защитить флюс от любых повреждений. Третьи поставляются в металлическом корпусе, устойчивом к вмятинам или другим повреждениям стержней или электродов. Упавшая катушка с проволокой, которая больше не является круглой или имеет отдельные слои проволоки, перемешанные друг с другом, вызовет проблемы в механизме подачи и вызовет нестабильность сварочной дуги и другие проблемы.

Влага — еще один серьезный враг некоторых типов присадочного металла. Стальные присадочные проволоки могут образовывать ржавчину и другие отложения на поверхности присадочного металла при контакте с водой или влагой. Ржавые катушки для сварки MIG и проволока для дуговой сварки с флюсовым сердечником могут стать серьезной проблемой для механизмов подачи проволоки, направляющих пистолетов и контактных наконечников. Если ржавчина отложится внутри гильзы пистолета, это приведет к неправильной сварке и подаче. Влага также может привести к крошению и отслаиванию флюса на электродах для дуговой сварки в защитном металле. Влага также может вызвать множество проблем в сварном шве и вокруг него.

Если ржавчина отложится внутри гильзы пистолета, это приведет к неправильной сварке и подаче. Влага также может привести к крошению и отслаиванию флюса на электродах для дуговой сварки в защитном металле. Влага также может вызвать множество проблем в сварном шве и вокруг него.

Водород под бортом, растрескивание и пористость являются примерами некоторых серьезных проблем, которые могут возникнуть из-за влаги. Электрод с низким содержанием водорода, такой как 7018, предназначен для помещения в сушильную печь, чтобы предотвратить эти проблемы с электродом для дуговой сварки защищенным металлом. Качественные электроды и присадочные металлы должны быть герметично закрыты и иметь хороший барьер от проникновения влаги.

Маркировка на упаковке должна четко указывать тип металла, спецификацию AWS и классификационный номер, а также любую другую торговую идентификацию. Если это стержневой электрод, на каждом стержне должен быть четко указан номер электрода. Если это нарезанные куски присадочного металла, каждый стержень должен быть проштампован, отмечен флажком, маркирован или выгравирован лазером.

Мы не должны вынимать стержни из контейнера, кроме как для непосредственного использования при сварке. если мы их удалим. Затем верните их позже, в конечном итоге они окажутся возвращены не в тот контейнер. Если это катушка с проволокой, каждая катушка должна быть четко маркирована.

Качество вашего сварного шва зависит от используемой вами присадочной проволоки. Приобретите хороший провод, и вы сможете устранить многие проблемы. Храните его правильно после покупки, чтобы обеспечить наилучшее долгосрочное использование.

Посетите веб-сайт Longevity (www.longevity-inc.com) или канал YouTube (www.youtube.com/longevitywelding) для получения более подробной информации об оборудовании для различных процессов сварки и резки. У компании Longevity есть подходящая машина для вашего конкретного применения, поэтому взгляните и выберите то, что лучше всего подходит для ваших материалов, продукта и потребностей.

Мастеринг нержавеющих электродов SMAW

Усовершенствования покрытия позволяют использовать электрод -16 для сварки в положении 2G.

Освоение использования электродов SMAW из нержавеющей стали имеет важное значение для производства и ремонта сварочных работ в таких областях, как производство электроэнергии (коммунальные предприятия, промышленные объекты и корабли), резервуары и сосуды, нефтехимическая, целлюлозно-бумажная, пищевая и питьевая и многие другие отрасли промышленности. Поскольку большая часть работы выполняется в полевых условиях и требует результатов кодового качества, процесс SMAW остается разумным выбором, как и постоянное использование новейших составов электродов.

Типы покрытия из нержавеющей стали

Электроды SMAW из нержавеющей стали классифицируются в соответствии со спецификацией AWS A5.4/A5.4M:2012 для электродов из нержавеющей стали для дуговой сварки металлическим электродом в среде защитного газа. Как определено, электроды классифицируются по составу металла шва и типу сварочного тока. Например, обозначение AWS E308L-15 означает электрод (E), сталь типа AISI 308 (20 % хрома, 10 % никеля), максимальное содержание углерода 0,04 % (L) и положительную полярность электрода постоянного тока (-15). Если бы классификационный номер был E308L-16 или 308L-17, это означало бы, что положительная полярность электрода переменного или постоянного тока допустима.

Если бы классификационный номер был E308L-16 или 308L-17, это означало бы, что положительная полярность электрода переменного или постоянного тока допустима.

Две цифры в конце названия электрода SMAW (-15, -16 или -17) называются «обозначениями удобства использования». Они являются результатом различных составов покрытия, которые влияют на полярность, положение(я) сварки, профиль валика и механические свойства. Короче говоря, выбор правильного электрода SMAW требует сначала выбора правильного сплава (тема для другой статьи), а затем желаемых характеристик удобства использования на основе покрытия, которому посвящена эта статья.

Навык рецептуры

Производители электродов разрабатывают рецептуры покрытий SMAW для оптимизации множества характеристик:

- «Скорость замерзания», которая является комбинацией вязкости шлака, поверхностного натяжения и температуры плавления.

- Контроль сварочной ванны.

- Простота зажигания дуги и повторного зажигания.

- Выпуск шлака. Некоторые шлаки выделяются самостоятельно, в то время как другие требуют энергичного соскабливания отбойным молотком.

- Проникновение (глубокое, среднее или мелкое).

- Стабильность дуги и степень разбрызгивания.

- Профиль сварного шва (выпуклый, плоский или вогнутый).

- Внешний вид сварного шва (гладкий или волнистый).

- Физические и механические свойства наплавленного металла.

Покрытия электродов включают элементы для легирования, раскисления, связывания, газообразования, стабильности дуги, пластификации (для формуемости при экструзии) и образования шлака. Общие элементы включают хром, никель, марганец, ферросилиций, феррохром, ферромарганец, силикаты, кальций, магний, титан, калий, плавиковый шпат, тальк, слюду и другие.

Подобно разнице между дешевым самогоном и элитным бурбоном, разница в производительности между электродами является результатом внимания к качеству ингредиентов (поставки от поставщиков, которые строго контролируют химический состав, чистоту и консистенцию) и навыков мастера-дистиллятора ( понимание того, как правильно выбирать, комбинировать и обрабатывать ингредиенты).

Обозначения

Покрытия A-15 содержат значительные количества известняка и плавикового шпата и могут называться покрытиями типа «известковая основа». Покрытия -16 и -17 содержат рутил в качестве основного компонента, который также известен как диоксид титана или оксид титана, с небольшим количеством известняка. Тип покрытия иногда называют основным-рутиловым.

Покрытие

A-15 образует тонкий быстрозастывающий шлак, который облегчает сварку в нерабочем положении электродами размером 5/32 дюйма и меньше. Валик умеренно волнистый и слегка выпуклый, что может обеспечить необходимый запас прочности в высоконагруженных соединениях. Их часто выбирают для работы на стройплощадке и в критических условиях, например, для сварки супераустенитных материалов или материалов с очень высоким содержанием никеля в криогенных установках, таких как резервуары для СПГ и системы сжатого газа.

К сожалению, электроды на известковой основе имеют самую плохую свариваемость, потому что то, как металл перемещается поперек дуги, затрудняет контроль сварочной ванны. Известковые основные электроды также имеют самое трудное удаление шлака и всегда требуют удаления шлака и внимания к удалению шлака, чтобы предотвратить включения.

Известковые основные электроды также имеют самое трудное удаление шлака и всегда требуют удаления шлака и внимания к удалению шлака, чтобы предотвратить включения.

Электроды -16 считаются «удобными для сварщиков». Поскольку они содержат элементы, которые легко ионизируются, такие как калий, электроды -16 легче зажигаются и перезажигаются и имеют стабильную, ровную дугу с точным переносом металла сварного шва в виде распыления. Однако, поскольку шлак замерзает медленно, исторически они ограничивались плоским (1F, 1G) и горизонтальным (2F, 2G) положениями. Возможна вертикальная и потолочная сварка, но поскольку сварочная ванна более жидкая, чем -15, она требует большего мастерства оператора. Валик от выпуклого до плоского с мелкой рябью и хорошим сплавлением боковых стенок. Шлак легко и полностью удаляется без вторичной пленки, что означает меньше времени на очистку, шлифовку и полировку. Они работают от переменного или постоянного тока (предпочтительнее DCEP).

Покрытия -17 содержат повышенную долю кремнезема для образования жидкой сварочной ванны с превосходным смачивающим действием и очень мелкой рябью для минимизации щелевой коррозии и шлифовки после сварки. Шлак замерзает медленнее, чем -16, но допускает сварку в неправильном положении; это потребует больше манипуляций, чем -15 (см. следующий раздел).

Шлак замерзает медленнее, чем -16, но допускает сварку в неправильном положении; это потребует больше манипуляций, чем -15 (см. следующий раздел).

Среди других применений электроды -17 были разработаны для оборудования для молочной и пищевой промышленности и химических контейнеров, где радиус сварного шва должен быть гладким и вогнутым, чтобы предотвратить захват частиц. При сварке в плоском и горизонтальном угловых положениях вогнутая наплавка и отсутствие неровностей поверхности делают ее идеальной для применений, где важными факторами являются внешний вид, скорость и окончательная отделка.

Улучшения свариваемости

Большинство ведущих производителей электродов постоянно совершенствуют свои рецептуры на основе отзывов клиентов и возможностей улучшения (например, новые поставщики, изменение производственных площадок или наем новых составителей рецептур электродов, инженеров и химиков).

Так обстоит дело с составами покрытий для некоторых наиболее часто используемых аустенитных марок нержавеющей стали, включая 308L, 309L и 316L. Эти покрытия отвечают всем требованиям предыдущих поколений, но теперь имеют более легкий запуск и повторное зажигание дуги, помогая операторам удерживать начало дуги внутри стыка (для многих кодов любой след зажигания за пределами стыка приведет к браковке сварного шва).

Эти покрытия отвечают всем требованиям предыдущих поколений, но теперь имеют более легкий запуск и повторное зажигание дуги, помогая операторам удерживать начало дуги внутри стыка (для многих кодов любой след зажигания за пределами стыка приведет к браковке сварного шва).

Новые электроды -15 обеспечивают лучшую свариваемость, чем электроды, произведенные много лет назад, поскольку стабильность дуги и перенос металла были улучшены. Некоторые из электродов -16, доступных в настоящее время, предлагают шлаковые системы, которые поддерживают сварку в положениях 2G и 3G лишь со средними навыками. Шлак создает полку для поддержки ванны, но позволяет избежать проблемы скученности ванны (нежелательная ситуация, возникающая, когда шлак пытается обогнать ванну, что может захватить шлак или погасить дугу). Эти электроды соответствуют требованиям обозначения -16 и имеют тот же профиль валика от плоского до слегка выпуклого, что и электроды -16, но по существу предлагают характеристики позиционирования и самоотделяющийся шлак электрода -17.

Консультации по сварке

Перед сваркой ознакомьтесь со всеми правилами OSHA, касающимися воздействия шестивалентного хрома, которые могут потребовать использования системы удаления дыма или шлема с PAPR.

При использовании источника сварочного тока с регулируемыми функциями запуска дуги установите регулируемое усилие дуги так, чтобы оно немного отдавало предпочтение более «мягкой, маслянистой» стороне характеристик дуги. Если в машине есть настройка для рутиловых электродов, выберите ее. Если необходимо выбрать настройку для основного (EXX18) или целлюлозного электрода, выберите основной. С регулируемой функцией горячего пуска добавьте пусковой ток на 25 % больше, чем сварочный ток, в течение от половины до одной секунды. Обратите внимание, что электроды из нержавеющей стали требуют меньшего тока, чем мягкие электроды того же диаметра, поэтому следуйте рекомендациям производителя.

По сравнению с низкоуглеродистой сталью электроды из нержавеющей стали имеют медленное и быстрое замерзание сварочной ванны. Операторам требуется больше манипуляций с электродами, чтобы направить ванну, поэтому углы электродов могут быть преувеличены по сравнению с электродами из мягкой стали.

Операторам требуется больше манипуляций с электродами, чтобы направить ванну, поэтому углы электродов могут быть преувеличены по сравнению с электродами из мягкой стали.

Для системы быстрозамерзающего шлака электрода -15 добавление небольшого количества взмахов электрода (примерно 1/8 дюйма шага вперед и пауза) поможет создать ванну. Для более медленно замерзающих шлаковых систем электродов -16 и -17 используйте технику плетения, чтобы сгладить свод. Чем медленнее застывает шлак, тем шире переплетение. Чтобы избежать высокой выпуклости, проведите электродом посередине и сделайте паузу по краям (что также поможет связать выступы сварного шва).

Для сварки вертикально вверх подтолкните электрод вверх, как в случае с E7018, но используйте плетение вместо прямого валика. Некоторые операторы используют метод J, при котором шаг электрода вперед происходит на одном конце сварного шва; другие просто перемещают электрод вверх на 1/16 — 1/8 дюйма, когда они проходят через середину.