Маркировка электродов сварочных: Маркировка сварочных электродов и их расшифровка

Содержание

Сварочные электроды: их маркировка и назначение

- ПОСЛЕДНИЕ ЗАПИСИ

- РУБРИКИ

- Автоматическое открывание, проветривание и полив теплиц

- Акриловые краски

- Балкон

- Блоки арболитовые

- Бурение скважин на воду

- Вода из скважины

- Водосток кровельный

- Воздух в квартире

- Выращивание дома

- Гидроизоляция

- Гидрофобизация материалов

- Дорожки садовые

- Камин своими руками

- Каркасный дом

- Кладка печи своими руками

- Крыша из металлочерепицы

- МДФ

- Монтаж кровли

- Монтаж ламината

- Монтаж линолеума

- Монтаж подложки под ламинат

- Натяжные потолки

- Опилкобетон

- ОСБ плита

- Отделка откосов

- Оштукатуривание

- Полипропиленовые трубы

- Расход материалов

- Тротуарная плитка

- Устройство отмостки

- Утепление

- Утепляем баню самостоятельно

- Фасад

- Фундамент из свай

- Шлакоблок

- Эмаль для ванны

Поиск обрыва провода в стене быстро и безошибочно

Что такое гидроаккумулятор и как его подключить?

Как выбрать фрезер: советы домашнему мастеру

Как почистить кулер для воды своими руками

Сварка

Общее назначение сварочных электродов

Для качественного прочного соединения металлических конструкций и сплавов применяются сварочные работы. При этом важно правильно подобрать марку электрода. Для этого необходимо знать классификацию электродов, их способы маркировки, области, в которых их рекомендуется применять.

При этом важно правильно подобрать марку электрода. Для этого необходимо знать классификацию электродов, их способы маркировки, области, в которых их рекомендуется применять.

Две большие группы электродов составляют плавящиеся и неплавящиеся, в свою очередь плавящиеся электроды делятся на некоторые подвиды, такие как покрытые или непокрытые (проволока).

Плавящиеся электроды

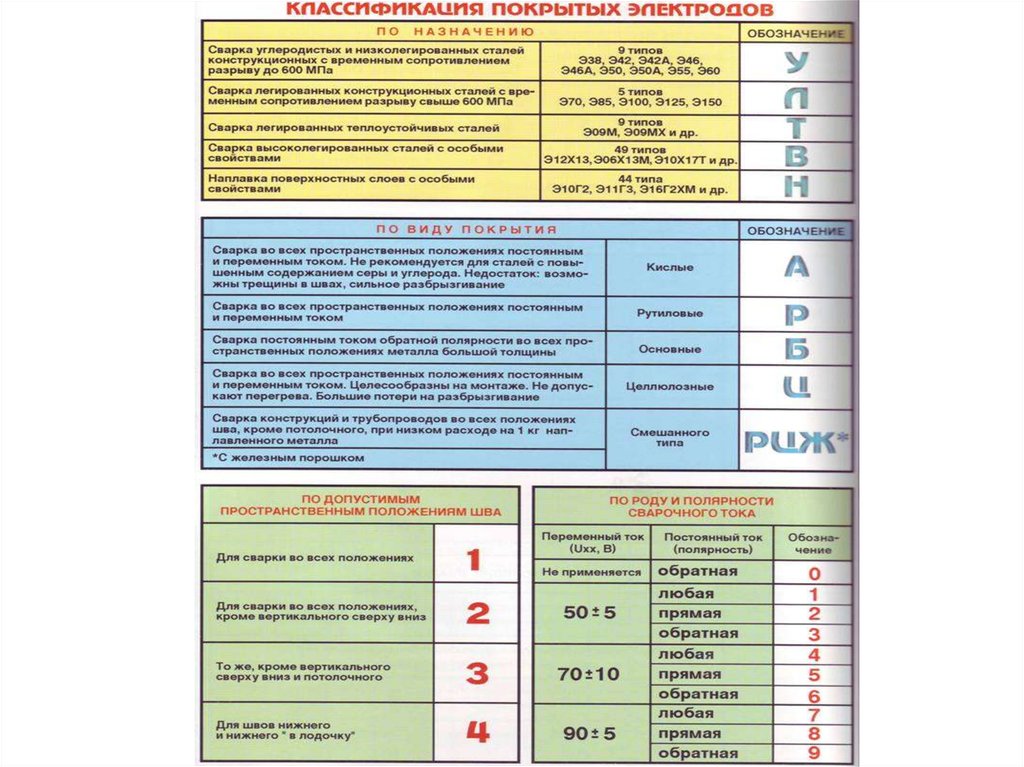

По типу свариваемых или наплавляемых сталей предусмотрено несколько видов электродов:

-

для сварки углеродистых сталей (маркировка – «У»). Это электроды Э38, Э42, Э46, Э50.

-

легированных (маркировка – «Л»). Это электроды Э70, Э85, Э100, Э125, Э150.

-

теплоустойчивых (маркировка – «Т»). Сварка таких сталей проводится с предварительным подогревом и окончательной термической обработкой швов. Обычно используют электроды, которые не описаны в ГОСТ (например АНЖР-2).

-

для сталей, с особыми свойствами, таких как коррозионностойкие, жаропрочные, жаростойкие (маркировка – «В»).

Список типов электродов регламентирован ГОСТ 10052-75.

Список типов электродов регламентирован ГОСТ 10052-75. -

для наплавки поверхностных слоев металла (маркировка – «Н»). Это электроды Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ.

Плавящиеся покрытые (обмазанные) электроды

Покрытие или обмазку на сварочные электроды наносят с целью обеспечить хорошее поджигание и устойчивое горение дуги, защиту сварочной ванны от окружающей среды, получить нужные свойства шва, снизить потери при разбрызгивании, увеличить скорость сварочных работ, снизить токсичность газов, выделяемых при сварке, исключить потерю свойств покрытия при хранении.

По толщине обмазки (покрытия), путем вычисления отношения диаметров D (покрытый электрод) и d (стержень) электроды делятся на:

- тонкопокрытые, с соотношением D/d до 1.2, обозначаются буквой «М»;

- электроды с покрытием средней толщины, D/d до 1.45, обозначаются буквой «С»;

- толстопокрытые (иначе, качественные), D/d от 1.

45 до 1.8, обозначены буквой «Д»;

45 до 1.8, обозначены буквой «Д»; - с особо толстым слоем обмазки, D/d больше 1.8, маркированы буквой «Г».

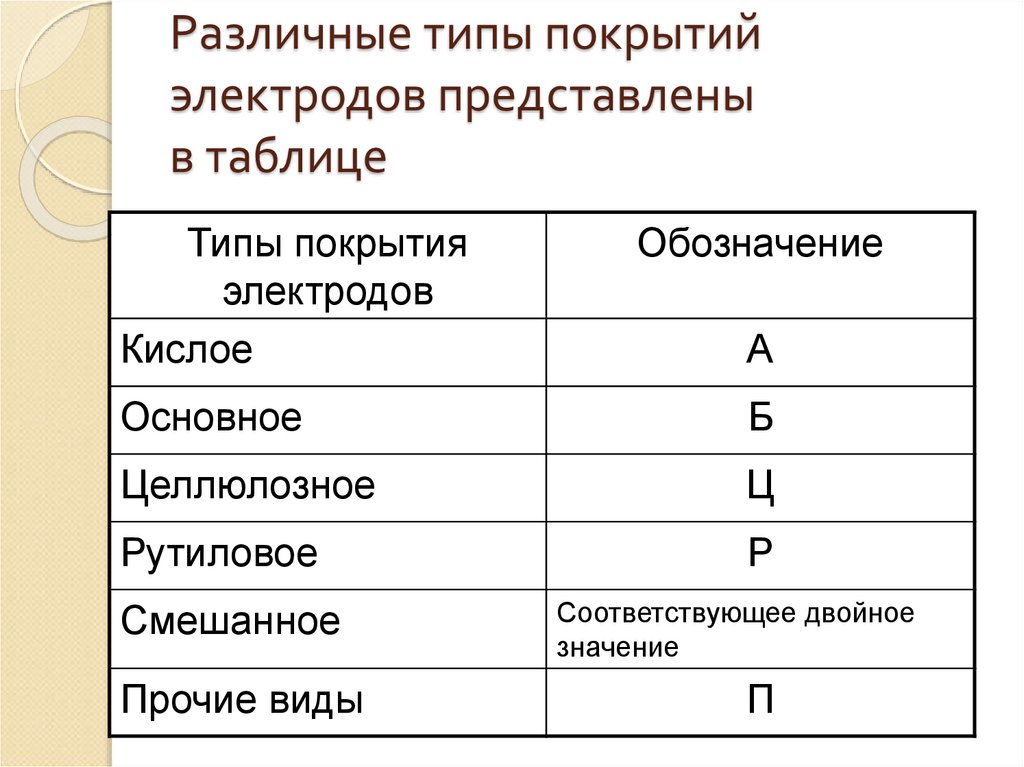

По типу химсостава существует несколько видов покрытия электродов:

- Электроды с кислым покрытием (в составе присутствуют оксид железа или марганца). Этот вид покрытия характеризуется высокой температурой дуги, соответственно, высокой скоростью сварки, однако, оксид марганца очень токсичен и опасен при вдыхании. Обозначаются буквой «А» (DIN – A).

- Электроды с рутиловым покрытием, которые содержат двуокись титана, характеризуются спокойной сварочной ванной, малым количеством брызг, что позволяет накладывать тонкие швы на свариваемые детали. Обозначаются буквой «Р» (DIN – R). Распространены также электроды со смешанным покрытием, к которым относятся рутилово-целлюлозные (РЦ), рутилово – основные (РБ), рутилово – кислые (РА) и рутиловые с железным порошком (РЖ). (DIN – RC, RB, RA и RR соответственно).

- Электроды с основными покрытиями (обозначаются буквой «Б», DIN – B) содержат кальцит, углекислый магний и в малых количествах флюорит.

Такие покрытия чувствительны к влаге, поэтому необходимо ответственно отнестись к условиям их хранения. Однако, шов, полученный при использовании этих электродов, обладает отличными механическими свойствами, лишен склонности к появлению трещин и старению и практически не содержит азота и кислорода. Данными электродами производится сварка наиболее нагруженных и ответственных конструкций.

Такие покрытия чувствительны к влаге, поэтому необходимо ответственно отнестись к условиям их хранения. Однако, шов, полученный при использовании этих электродов, обладает отличными механическими свойствами, лишен склонности к появлению трещин и старению и практически не содержит азота и кислорода. Данными электродами производится сварка наиболее нагруженных и ответственных конструкций. - Электроды с целлюлозным покрытием (обозначаются индексом «Ц») содержат органические вещества, которые при сгорании обволакивают сварочную ванну защитными газами. Их используют при работе в основном с высокопрочными конструкциями, трубопроводами. Они применяются в чаще для сварки вертикально расположенных швов, однако образуют в процессе работы большое количество брызг.

- Электроды, в покрытии которых присутствует железный порошок, применяются при сварке изделий встык с большими зазорами. При использовании таких электродов наблюдается стабильное горение дуги, практически отсутствуют брызги, сварочный шов быстрее охлаждается, сводится к минимуму появление шлака, который легко отделяется от металла.

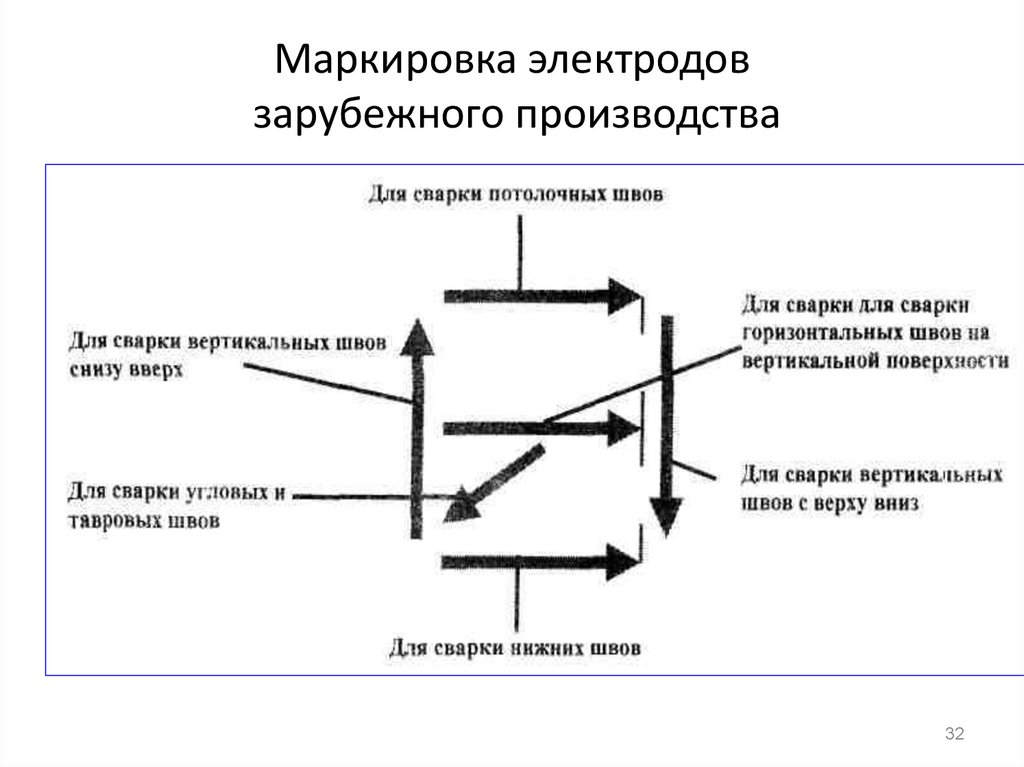

В маркировке электрода обязательно присутствует указатель (в виде цифры от 1 до 4), либо международное обозначение (схема) на пространственное положение сварочного шва:

1 – любое положение;

2 – любое, кроме вертикальных сверху-вниз;

3 – нижнее положение, горизонтальное и вертикальное снизу-вверх;

4 – нижнее или угловые соединения снизу «лодочкой».

Если положение сварочного шва обозначено схемой, то стрелки указывают его направление в пространстве.

При подборе электродов для разных режимов сварки необходимо учитывать полярность источника постоянного тока и номинальное (базисное) напряжение (Uxx) холостого хода источника питания (переменного тока). Эти параметры на электродах обозначаются цифрой от «0» до «9»:

|

Индекс:

|

Используемая полярность

|

Uхх

| |

|

Прямая

|

Обратная

| ||

|

0

|

Нет

|

Да

|

н/и

|

|

1

|

Да

|

Да

|

50V

|

|

2

|

Да

|

Нет

|

50V

|

|

3

|

Нет

|

Да

|

50V

|

|

4

|

Да

|

Да

|

70V

|

|

5

|

Да

|

Нет

|

70V

|

|

6

|

Нет

|

Да

|

70V

|

|

7

|

Да

|

Да

|

90V

|

|

8

|

Да

|

Нет

|

90V

|

|

9

|

Нет

|

Да

|

90V

|

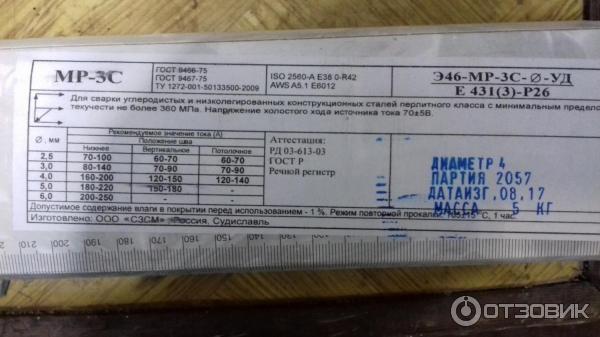

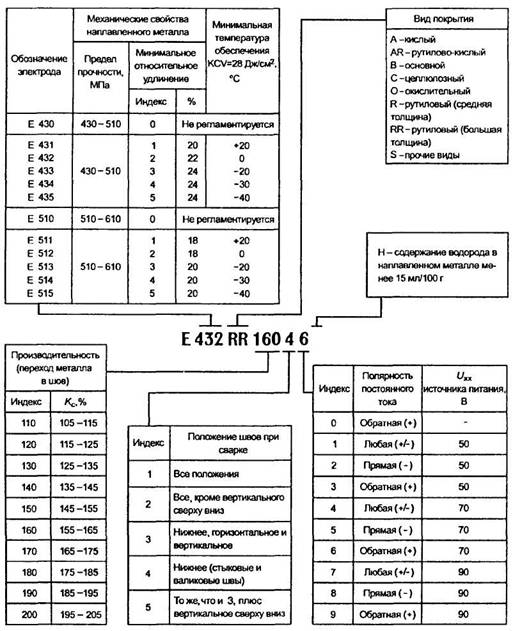

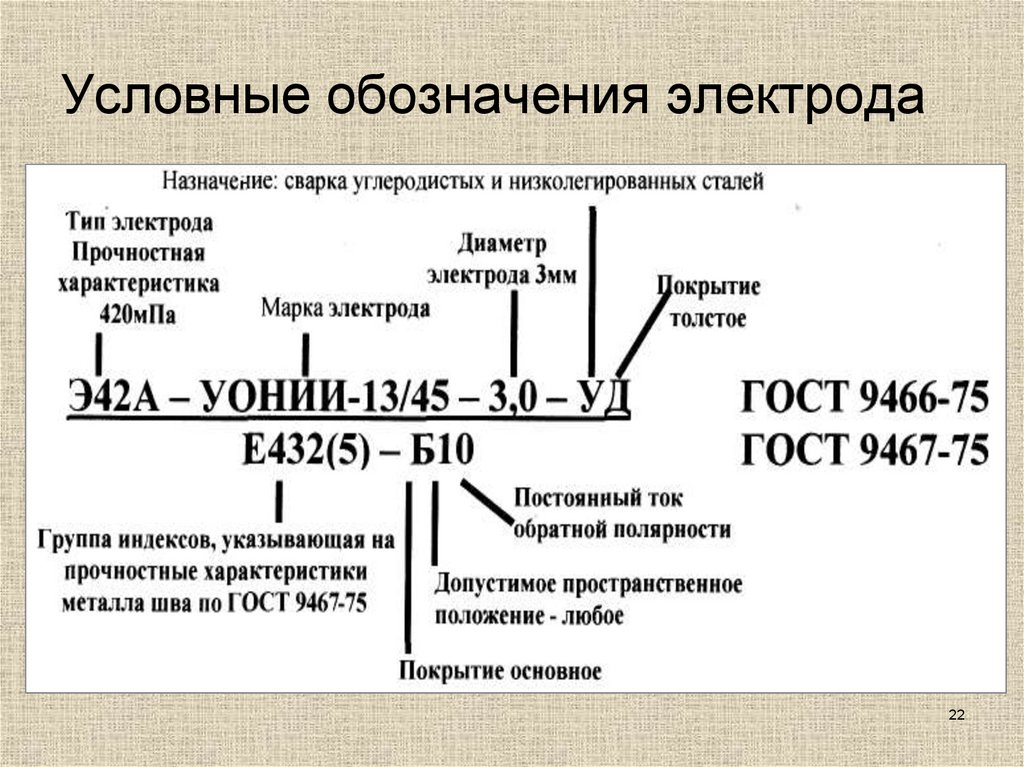

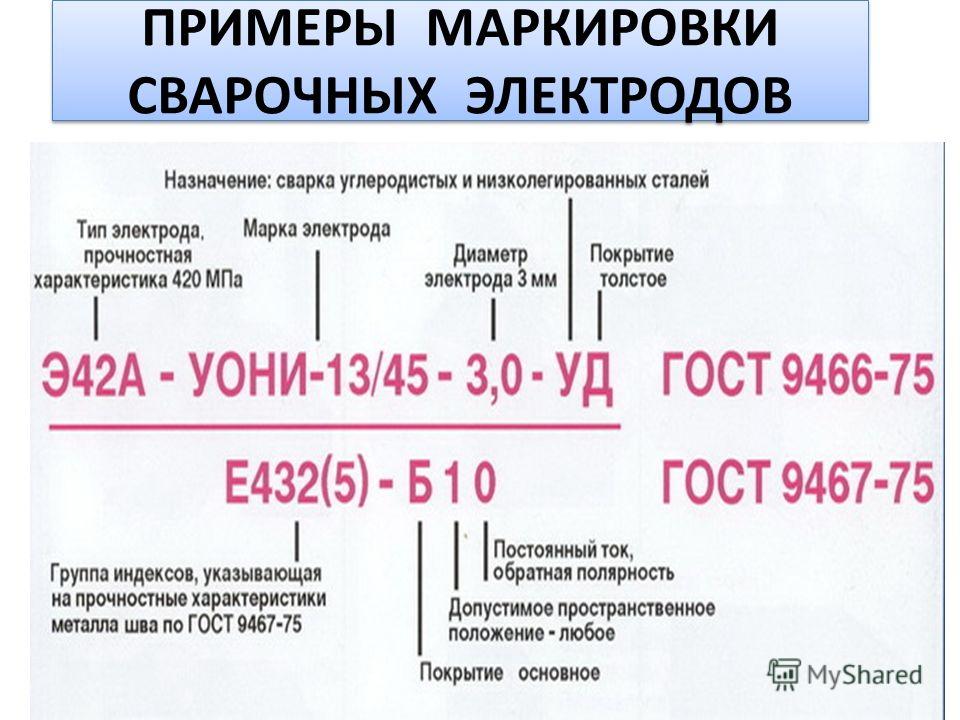

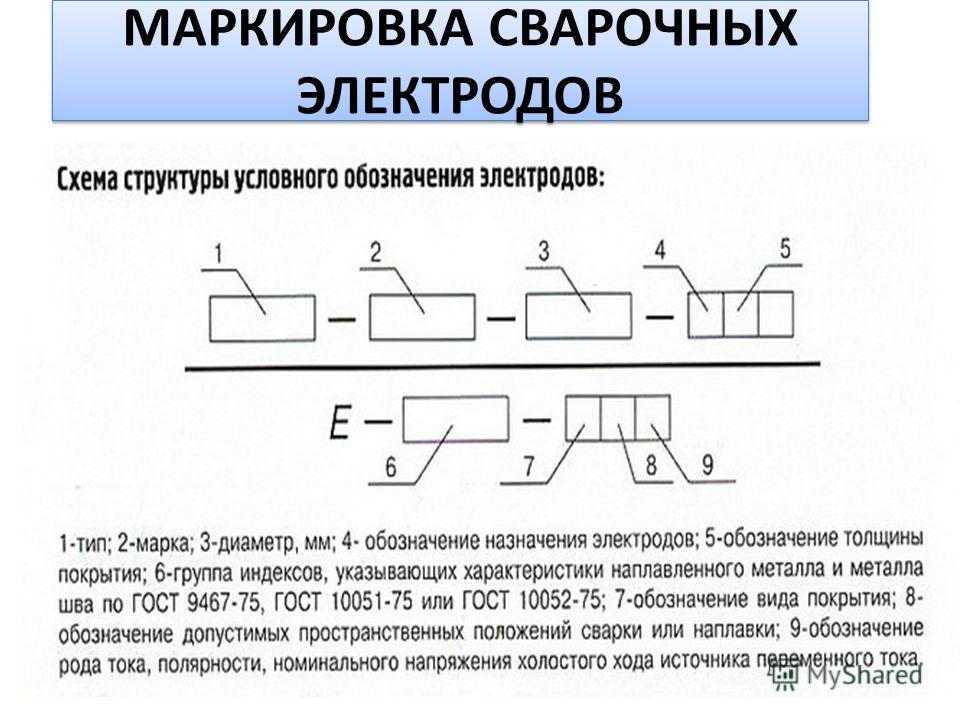

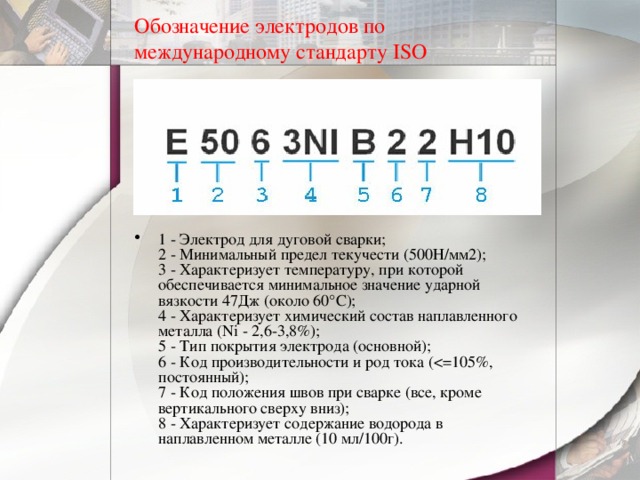

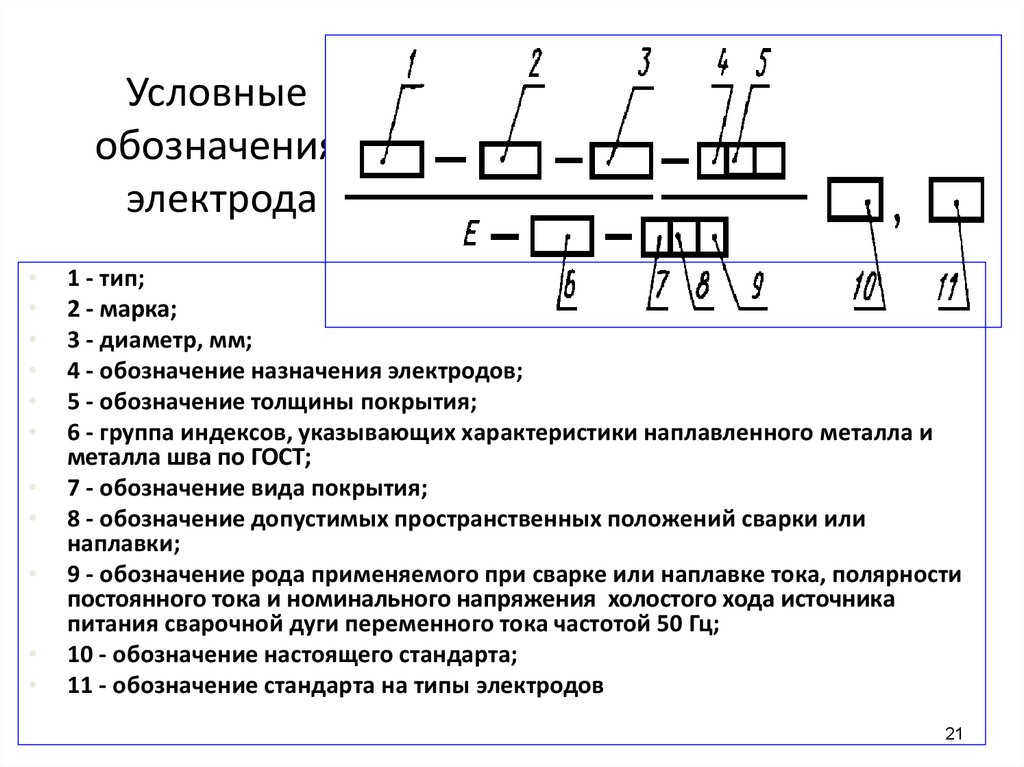

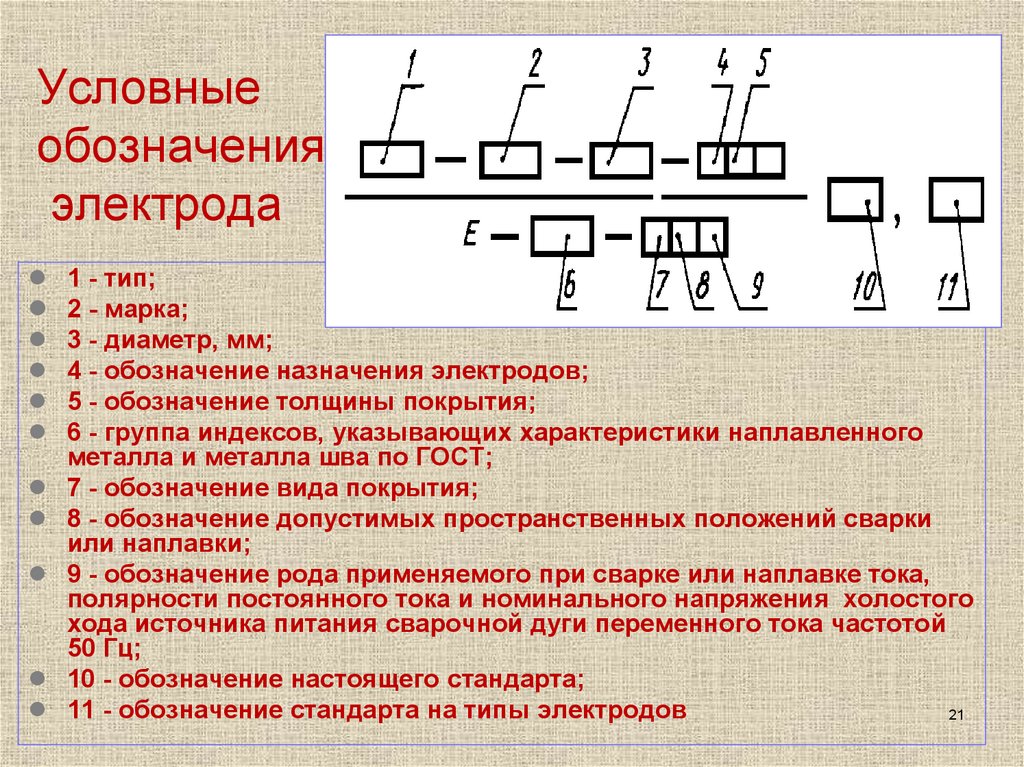

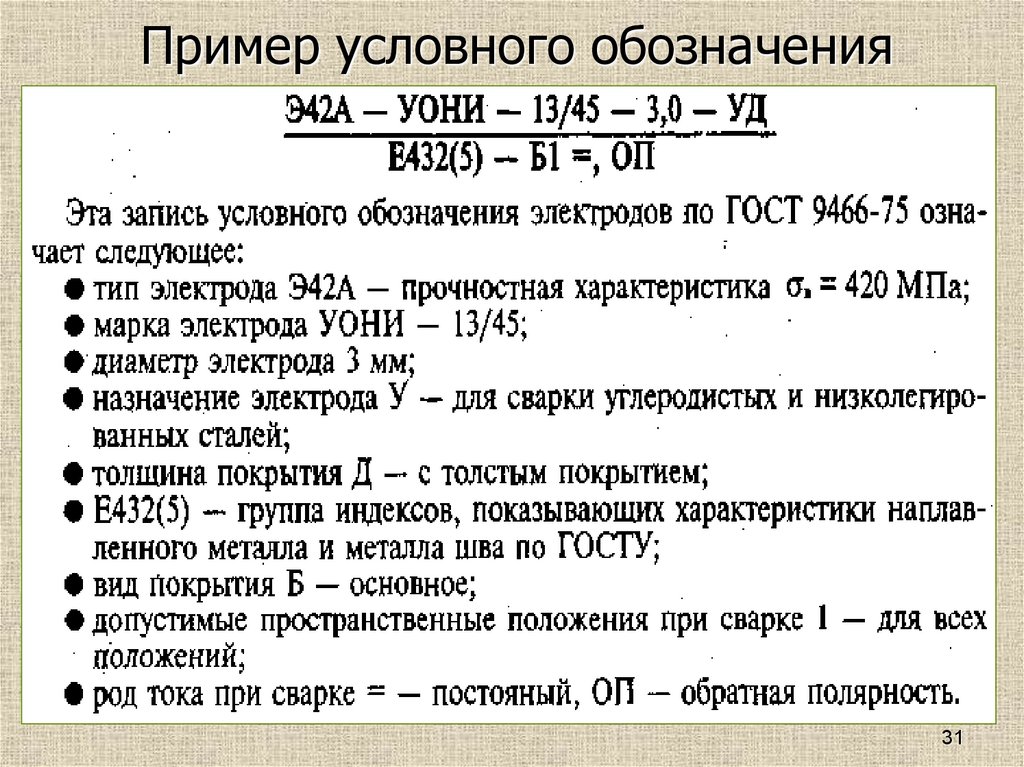

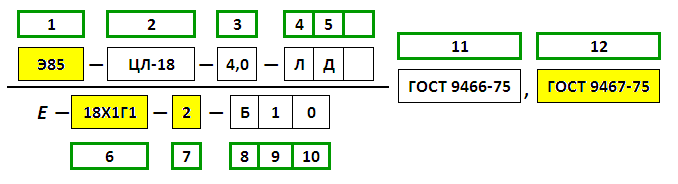

ГОСТ 9466-75, регламентирующий изготовление и маркировку плавящихся электродов, требует, чтобы упаковка содержала все необходимые сведения:

— — —

Е — —

В позиции «1» обозначается тип электрода.

Затем, в позиции «2» указывается его марка.

В позиции «3» либо явно пишется диаметр (в мм.), либо ставится знак Ø, который означает, что диаметр указан отдельно.

Позиции «4» и «5» предназначены для указания назначения и толщины покрытия.

В позиции «6» указан индекс.

Вид покрытия по химическому составу указан в позиции «7».

В позициях «8» и «9» указаны соответственно положение шва в пространстве и цифра, обозначающая род сварочного тока.

Например:

Из маркировки видно: тип электрода – Э46, марка – «ЛЭЗМР-3С», диаметры указаны в таблице, сам электрод с толстым покрытием (иначе называется качественным) применяется для сварочных работ в любом положении углеродистых сталей. В нижней части маркировки указано, что электрод с рутилово-целлюлозным покрытием, возможна сварка как переменным током, так и постоянным обратной полярности.

Таблицы различных индексов (позиция «6») для характеристик металла шва или наплавки различных видов сталей указаны ниже:

Данные индексы отражают различные характеристики и свойства шва или наплавления (непосредственно после сварки, без термообработки), такие как ударная вязкость, удлинение или сопротивление разрыву, указанным типом электрода. Информация берется из ГОСТа 9467-75.

Непокрытые плавящиеся электроды

В настоящее время широко используются электроды без покрытия (или сварочная проволока). Техническими условиями и ГОСТом (2246-70) определены около 80 ее видов. Однако в бытовых нуждах для сварки металлических конструкций из обычного проката или нержавейки используются единицы. Проволока подразделяется на легированную (представлена в ГОСТ 30 марками, содержит до 10% легирующих элементов), низко- (6 типов, с содержанием легирующих добавок до 2,5%) и высоколегированную (41 марка в ГОСТ, содержание легирующих примесей превышает 10%), в зависимости от процента содержания легирующего вещества.

Сварочная проволока обозначается буквами «СВ» в начале маркировки. Затем идет обозначение сотых долей процента углерода, после указывается наименование и процентное содержание легирующего(-их) элементов. Если процентное соотношение не указано явно, то оно находится в пределах от 0.5 до 1%.

Легирующие примеси в составе проволоки обозначаются следующим образом:

|

Литера

|

Обозначение в таблице Менделеева (номер)

|

Элемент

|

|

«А»

|

N (7)

|

Азот

|

|

«Б»

|

Nb (41)

|

Ниобий

|

|

«В»

|

W (74)

|

Вольфрам

|

|

«Г»

|

Mn (25)

|

Марганец

|

|

«Д»

|

Cu (29)

|

Медь

|

|

«М»

|

Mo (42)

|

Молибден

|

|

«С»

|

Si (14)

|

Кремний

|

|

«Т»

|

Ti (22)

|

Титан

|

|

«Х»

|

Cr (24)

|

Хром*

|

|

«Н»

|

Ni (28)

|

Никель*

|

|

«Ю»

|

Al (13)

|

Алюминий

|

|

«Ф»

|

V (23)

|

Ванадий

|

|

«Ц»

|

Zr (40)

|

Цирконий

|

Также в самом конце маркировки могут присутствовать одна или две буквы «А», что означает высокую и очень высокую степень очистки применяемой стали.

Таким образом, маркировка «Проволока 3 СВ04Х19Н9» означает 3-х миллиметровый плавящийся электрод с содержанием углерода – 0.04%, хрома – 19% и никеля – 9%. Проволока с хромом и никелем в составе (в таблице обозначены звездочкой) используется для сварки легированных сталей, устойчивых к коррозии (нержавейка).

Неплавящиеся электроды

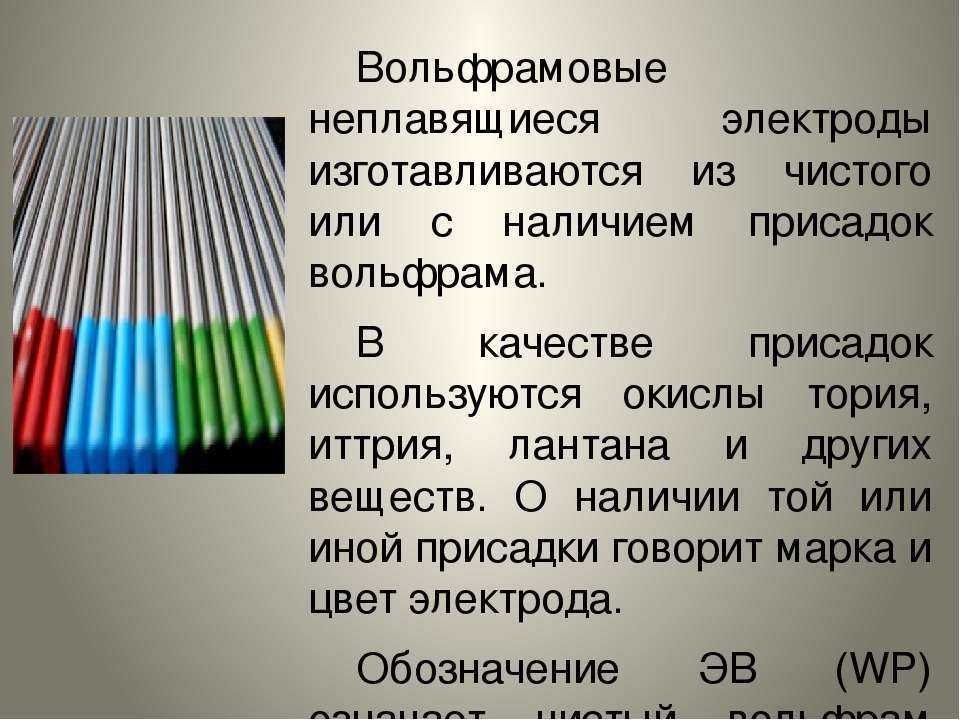

Вольфрамовые

Вольфрамовые электроды предназначены для сварки, резки преимущественно в среде защитных газов, таких как аргон, гелий, азот или их смеси. Помимо вольфрама, электрод может содержать различные примеси, которые повышают его износостойкость. Такой вид электродов обеспечивает высокую устойчивость сварочной дуги и позволяет работать с любыми металлами и сплавами.

|

Обозначение

|

Режим сварки

|

Металл

|

Цвет

| |

|

Постоянный ток

|

Переменный ток

| |||

|

WP

|

Нет

|

Да

|

Магний, алюминий, сплавы

|

Зеленый

|

|

WT-20

|

Да

|

Нет

|

Низколегированная сталь, нержавейка, углеродистая сталь

|

Красный

|

|

WC-20

|

Да

|

Да

|

Универсальный.

|

Серый

|

|

WL-15

|

Да

|

Да

|

Нержавейка, легированная сталь

|

Золотой

|

|

WL-20

|

Да

|

Да

|

Нержавейка и ламинированная сталь

|

Синий

|

|

WY-20

|

Да

|

Нет

|

Титан, низколегированная сталь, нержавейка, углеродистая сталь, медь

|

Темно-синий

|

|

WZ-8

|

Нет

|

Да

|

Алюминий и магний

|

Белый

|

Угольные

На рынке присутствуют также другие виды неплавящихся электродов, в том числе угольные и графитовые. Учитывая, что уголь – мягкий материал, для повышения качества и сохранности покрытия в них применяют омеднение. Они применяются преимущественно для работы с тонкими металлами, а также для поверхностной резки , обработки кромок, строжки и т.д.

Учитывая, что уголь – мягкий материал, для повышения качества и сохранности покрытия в них применяют омеднение. Они применяются преимущественно для работы с тонкими металлами, а также для поверхностной резки , обработки кромок, строжки и т.д.

Изготавливают несколько видов графитовых или угольных электродов, в том числе круглые, соединяемые (бесконечные, с ниппелем), плоские и полукруглые. Круглые и бесконечные электроды содержат в маркировке диаметр электрода от 3 мм до 25 мм, плоские могут быть представлены квадратными или прямоугольными, с различным сечением. В полукруглых (самые универсальные) указывают размеры плоской стороны, радиус окружности и длину электрода.

Существуют также полые электроды, применяющиеся исключительно для строжки, они выпускаются в основном зарубежными компаниями.

классификация, маркировка, популярные марки, правила хранения, рекомендации – какие лучше выбрать для сварки различных металлов

Электроды: срок годности, как выбрать и хранить

Для сварочных работ постоянно нужны электроды, и в большом количестве. Именно поэтому они закупаются пачками, в зависимости от необходимого диаметра. На больших предприятиях расходники для сварки хранятся в специально отведенных для этого помещениях, но лишь немногие знают, как их хранить.

Именно поэтому они закупаются пачками, в зависимости от необходимого диаметра. На больших предприятиях расходники для сварки хранятся в специально отведенных для этого помещениях, но лишь немногие знают, как их хранить.

Возникает вопрос о сроке годности электродов

Это важно как для больших предприятий, так и для мелких фирм, которые занимаются сваркой лишь изредка. Рассмотрим правила хранения основного расходного материала для сварки

Как продлить его срок использования, ведь от этого будет зависеть качество работы?

Как хранить?

Срок годности электродов напрямую зависит от того, как их хранить. Для этого используется не только помещение без повышенной влажности. Возможно применение специального оборудования, которое защитит поверхность электродов от негативного влияния внешней среды.

Чаще всего электроды хранятся на складах, где сухо и тепло.

Правила хранения электродов следующие:

- температурный режим свыше +14 °С;

- влажность воздуха в помещении до 50 %;

- использование кондиционеров для вентиляции воздуха в закрытом пространстве;

- гидроизоляция склада для предотвращения попадания влаги.

Важно придерживаться температурного режима и не допускать его колебания, поскольку это влияет на поверхность расходного материала для сварки и качество последующей работы. Чтобы увеличить срок хранения, можно использовать специальные пеналы, ящики или поддоны

Не стоит хранить электроды на полу, поскольку при образовании конденсата они могут намокнуть. Можно держать их в коробке, но если не использовать всю сразу, следует герметично закрывать упаковку

Чтобы увеличить срок хранения, можно использовать специальные пеналы, ящики или поддоны. Не стоит хранить электроды на полу, поскольку при образовании конденсата они могут намокнуть. Можно держать их в коробке, но если не использовать всю сразу, следует герметично закрывать упаковку.

Для чего нужно прокаливать электроды?

Чтобы убрать следы повышенной влажности и продлить срок годности электродов, можно использовать такую операцию, как прокаливание. Это нужно, чтобы при работе несколько испорченный расходный материал не прилипал к сварочному шву.

Для того чтобы прокалить электроды, строительные компании применяют специальное оборудование. Каждая открытая новая пачка должна быть израсходована полностью. Если же в ней остаются неиспользованные электроды, не стоит хранить их в открытом пространстве или подвале.

Как выбрать вид электродов для сварочных работ?

Не знаете, как выбрать электроды для сварки? Тогда предлагаем ознакомиться с критериями их выбора.

Вот на что следует обратить внимание:

- Толщина металлического изделия, на которое нужно будет наложить сварочный шов (чем выше диаметр электродов, тем больше толщина металла).

- Сорт стали (нержавейка, черный металл, жаропрочный и др.).

- Особенности сварки, то есть как будет наноситься на изделие сварочный шов (горизонтально, вертикально, сверху вниз и т. д.).

- Определяем ток по электроду.

Каждая разновидность электродов имеет свои параметры тока, и производитель указывает их на маркировке изделия. Опытные сварщики для этого используют специальную формулу.

Разновидности электродов по диаметру:

- Электроды (2 мм) – ток 40-80 А. Считаются самыми привередливыми расходными материалами, поскольку предназначены для тонких листов металла, требуют специальных умений и навыков для выполнения качественной работы.

- Электроды (3-3,2 мм) – ток 70-80 А (при постоянном токе) и 120 А (при переменном токе).

- Электроды (4 мм) – ток 110-160 А. Работа с толстыми листами металла.

- Электроды (диаметр от 5 мм) – профессиональный расходный материал, используемый для наплавки, а не сварочных работ.

Как понять, что электроды больше не годятся для сварки?

Многих интересует не только вопрос, как хранить электроды по ГОСТ 9466-75, но и как проверить срок их годности. Не всегда удается точно определить условия хранения или транспортировки, поскольку электроды могут перекупаться фирмами. Для этого производят визуальный осмотр сварочного материала.

Если расходники внешне выглядят без дефектов, покрытие не осыпается, тогда такой электрод еще пригоден для сварки. Если же на расходном материале есть хотя и небольшие, но дефекты, можно их почистить или высушить.

Если же на расходном материале есть хотя и небольшие, но дефекты, можно их почистить или высушить.

Не стоит использовать некачественный или использованный расходник при выполнении важных работ или тех, которые требуют точности. От этого зависит не только внешний вид сварочного шва, но и его качество. Обязательно стоит проверять электроды перед началом работы.

Переменным или постоянным током

Сваривание переменным и постоянным током обладает своими особенными характеристиками.

Основные преимущества постоянного напряжения: экономия сварочных материалов за счет низкого уровня разбрызгивания; комфорт и легкость проводимых работ; качественный шов; высокая производительность сварки; отсутствие непроверенных участков. Недостатком является высокая стоимость оборудования, способного выдавать постоянный ток. Подробнее здесь.

Главные достоинства переменного тока: легкость и доступная цена оснащения, работающего на переменке; удобство проведения сварочных работ; гарантия качественного соединения. Основные минусы: меньшая стабильность дуги; большое количество брызг способствует значительному расходу материалов. Подробности тут.

Основные минусы: меньшая стабильность дуги; большое количество брызг способствует значительному расходу материалов. Подробности тут.

Коррозионностойкие стали можно сваривать различными способами. Однако, чаще всего, для сварки нержавейки используются два метода соединения:

- Ручное сваривание покрытыми электродами.

- Сварка вольфрамовым электродом в среде защитных газов.

В зависимости от метода сварки используется различный вид напряжения, а соответственно применяются электроды, подходящие для переменного или постоянного тока.

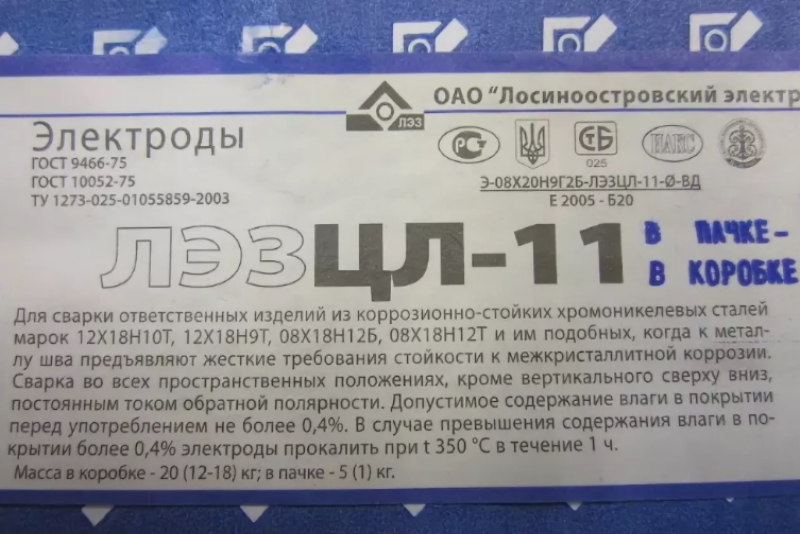

Электроды постоянного тока по нержавейке

Приступая к работе мастер должен решить какими электродами можно варить нержавейку. Сварочные материалы с обмазкой без особых проблем обеспечивают оптимальное качество соединения. Ручное сваривание осуществляется, как правило, постоянным напряжением обратной полярности. Поэтому используются нержавеющие электроды следующих марок:ЦЛ-11 является одной из самых популярных марок среди сварщиков; используется для работы со сталями с высоким содержанием хрома и никеля. Шов, наплавленный с помощью данных расходников, обладает несколькими преимуществами: прочность; пластичность; аккуратность; достаточно высокий уровень ударной вязкости; отсутствие разбрызгивания.

Шов, наплавленный с помощью данных расходников, обладает несколькими преимуществами: прочность; пластичность; аккуратность; достаточно высокий уровень ударной вязкости; отсутствие разбрызгивания.

Электроды ОЗЛ-8 предназначены для сварки конструкций, которые будут эксплуатироваться в условиях высоких температур – до 1000°С. При это достоинства данной марки во многом схожи с ЦЛ-11.

НЖ-13 успешно используются для сваривания деталей из пищевой стали. Расходники данной марки отлично сваривают сплавы, где присутствуют хром, никель и молибден. Главная отличительная особенность таких электродов – образование тонкого слоя шлаковой корки, которая отделяется самопроизвольно.

Электроды НИИ-48Г.

Ниже приведен перечень ещё нескольких востребованных электродов по нержавеющим сталям:

ЗИО-8 предназначены для жаростойких коррозионностойких сталей.

Электроды НИИ-48Г используются для работы с ответственными конструкциями.

ОЗЛ-17У подойдут для нержавейки, работающей в средах, где присутствуют серная или фосфорная кислоты.

В соответствующем разделе представлены остальные марки электродов для сварки нержавейки.

Электроды для переменного тока для нержавейки

Не все исполнители располагают оснащением, работающим на постоянном напряжении. Из-за чего возникает вопрос: можно ли варить переменным током нержавейку?

Есть такие электроды, например, это марки ОЗЛ-14, ЛЭЗ-8, ЦТ-50, ЭА-400, ОЗЛ-14А, Н-48, АНВ-36 и другие.

Сваривание вольфрамовыми электродами (на картинке) в среде газов также можно проводить переменным током прямой полярности. Данный метод соединения применяется в следующих случаях:

- сваривание тонкостенных изделий;

- повышенные требования к сварочному шву.

Данные сведения помогут исполнителю любого уровня определить какие электроды для сварки нержавейки переменным током следует использовать при решении конкретных задач.

В качестве вывода, следует отметить, что электроды для нержавейки переменного тока менее востребованы. Данный факт обусловлен меньшей популярностью переменного напряжения по сравнению с постоянным.

Постоянка обладает большим спектром достоинств и используется профессионалами намного чаще.

Правила хранения электродов

29.05.2018

Нормы упаковки и хранения покрытых электродов регламентируются ГОСТ 9466-75 и 9467-75. Главный враг электродов с обмазкой – это влага. При хранении необходимо исключить перепады температуры, которые могут вызвать образование конденсата, а также повышенную влажность в помещении. Покрытие электродов легко впитывает влагу, что может привести к плохому розжигу, образованию нестабильной дуги.

Кроме того, когда электрод ловит дугу, то вода, скопившаяся в обмазке, вскипает. Это приводит к следующим последствиям:

- сильное разбрызгивание металла;

- плохое формирование шва;

- образование сварочных пор и трещин. (рис 1)

рис. 1.

Поэтому при хранении следует придерживаться правил:

- Температура в помещении должна быть не ниже +14 °С;

- Относительная влажность не должна превышать 50% при температуре до 25 °С, при температуре +25 °С влажность 40%;

- Наличие гидроизоляции в помещении;

- Если нельзя обеспечить гидроизоляцию, то необходимо установить кондиционеры;

- Упаковки с электродами рекомендуется устанавливать на полки или же поддоны, чтобы предотвратить непосредственный контакт со стенами и полом;

- Вскрытую коробку с электродами необходимо плотно закрывать;

- Если электроды покупаются в малом количестве (коробка), то можно хранить их в герметичном пенале или тубусе.

(рис. 2)

(рис. 2)

рис. 2.

Если работы производятся на улице, то нужно изолировать электроды от осадков. Лучше делать небольшие запасы на 2-3 дня сварочных работ и хранить электроды в металлическом пенале.

Кроме того, электроды рекомендуется беречь от ударов и механического воздействия. Изделия с повреждённой обмазкой уже не годятся для сварки. (рис. 3)

рис. 3.

Особенности покрытия электродов

Электроды с разным покрытием по-разному восприимчивы к влаге и окружающим факторам. Перед сваркой изделия могут нуждаться в прокаливании и сушке

Важно помнить правило, что электрод можно прокаливать не более двух раз, поэтому перед использованием необходимо брать небольшое количество изделий

Наиболее устойчивы к воздействию влаги электроды с целлюлозным покрытием, они не нуждаются в прокаливании перед работой, если хранились правильно. Однако в качестве профилактических мер против возникновений трещин допустимо прокаливание при температуре около +70°С.

Более восприимчивы к влаге электроды с основным покрытием, поэтому их обязательно помещают в полиэтиленовую плёнку. После того, как электроды вынимают из упаковки, их помещают в нагревательную камеру и прокаливают при температуре +300-350 градусов Цельсия в течение часа. Если изделия подвергались воздействию воздуха более 2 часов, то они требуют закалки в течение 2-3 часов.

Электроды с рутиловым покрытием, которые хранились в заводской упаковке, прокаливать не нужно. Если же изделия подверглись воздействию влаги, то рекомендуется прокалить их 2-3 часа при температуре 100-150 градусов.

Совет: если требуемой температуры достичь нет возможности, можно увеличить время прокалки.

Как правило, заводская упаковка изготовлена из пластика и алюминиевой фольги, что повышает защиту электродов. (рис. 4)

рис. 4.

Когда требуется прокалка электродов?

- на открытом воздухе через 2-8 часов;

- в помещении с высокой влажностью через месяц;

- в сухом помещении через 120-180 дней;

- в герметичном металлическом контейнере (пенал, тубус) через год.

Если разрушение не достигло критичной величины, то электроды можно просушить или прокалить. Однако, в некоторых случаях обмазка осыпается полностью или частично, появляются трещины. В таком случае, электродами пользоваться нельзя.

Производители могут проставлять срок годности изделий, однако при должном хранении срок годности электродов с покрытием практически не ограничен

Конечно, важно и то, где приобретались изделия, ведь качество электрода любого типа и марки зависит также от хранения на складе производителя и продавца. Поэтому покупайте электроды у проверенных поставщиков, таких как Enkor24.ru

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У – для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л – электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т – данные электроды предназначены для сварки легированных теплостойких сталей.

В – электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

– электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А – электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б – основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др. ).

).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р – электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц – группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М – с тонким покрытием (соотношение D/d не более 1,2).

С – со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д – с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г – электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 – допускается сварка в любом положении;

2 – сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 – сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 – сварка в нижнем положении и нижнем “в лодочку”.

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Основные причины прилипания электрода

Сырые электроды. Часто встречающаяся проблема. Связана она с влагой, которую впитало покрытие (обмазка) электрода. Даже если электроды хранятся в сухом помещении, но в открытом виде они будут впитывать в себя всю влагу. Для избегания этого электроды поставляются в упаковке в целлофановом покрытии.

Часто встречающаяся проблема. Связана она с влагой, которую впитало покрытие (обмазка) электрода. Даже если электроды хранятся в сухом помещении, но в открытом виде они будут впитывать в себя всю влагу. Для избегания этого электроды поставляются в упаковке в целлофановом покрытии.

Отсыревшие электрода плохо варят и стреляют в процессе сварки. Шов от сварки таких электродов местами содержит поры и шлаковые включения. Если в гараже или в сарае Вы нашли завалявшиеся электроды, без сожаления их выкидуйте.

Плохое качество электродов. Дело в том, что покрытие электрода могло быть низкого качества. Производитель определённой марки, мог сэкономить на составе.

Визуально качество можно увидеть по обмазки. Когда обмазка осыпается, то это явно плохой вариант для сварки. Стержень электрода без обмазки будет прилипать к металлу. Такие электроды не годятся к применению.

Неподходящая марка электрода к стали. Не зря на рынке очень большой ассортимент сварочного материала. Это связано с большим количеством марок стали. Нельзя взять любой электрод и начать варить любую сталь. Электроды выбираются под марку свариваемой стали. Например: сварка нержавеющей стали выполняется электродами ОЗЛ -8, а низкоуглеродистая сталь – электродами АНО-4.

Нельзя взять любой электрод и начать варить любую сталь. Электроды выбираются под марку свариваемой стали. Например: сварка нержавеющей стали выполняется электродами ОЗЛ -8, а низкоуглеродистая сталь – электродами АНО-4.

Неправильные режимы сварки. Низко выставленный сварочный ток не даёт возможность поджогу дуги. Сварочный ток нужно выставлять в зависимости от диаметра электрода и его марки. Обычно все сварочные режимы можно прочесть на печке от электродов. Но не стоит забывать, что сильно большой ток может прожечь металл или перегреть его. Перегрев приводит к деформации металла.

Причины которые редко влияют на прилипание электрода

Свариваемость металла. Метал просто не предназначен для сварки, или плохо варится. Вот статья о свариваемости стали. Дело здесь не в опыте сварщика, а в составе металла. Стали с большим содержанием углерода плохо варится. Для них требуется подогрев. Однако, на глаз вы не сможете определить марку стали, но возможно дело именно в ней.

Загрязнённая поверхность металла. Метал покрытый ржавчиной или краской не будет пропускать сварочный ток для замыкания. Ржавчина может препятствовать качественному и стабильному горению дуги.

Метал покрытый ржавчиной или краской не будет пропускать сварочный ток для замыкания. Ржавчина может препятствовать качественному и стабильному горению дуги.

Как устранить прилипание электрода

Правильно подобранный сварочный материал, залог качественной сварки. Однако, если приходится работать с тем что есть, поэтому следует выполнять следующие правила:

1.Прокалка электродов. Применяется для прокаливания отсыревших электродов. Обычный прогрев электродов на батареи не годится. Для этого использую специальные электропечи для прокалки. Температуру прокалки можно узнать, прочитав это на пачке от электродов или зная их марку посмотреть в интернете. В основном этот режим колеблется от 100 до 400ºС. 2.Свариваемость стали. Зная марку стали можно просчитать свариваемость стали или проще всего посмотреть это в справочнике. Для плохо свариваемых сталей необходимо вводить дополнительный подогрев. Это не всегда технически возможно.

3.Правильные режимы сварки. Выставив правильно сварочный ток, сварка будет происходить без обрыва дуги. Не завышайте режимы. Соблюдайте точные указания на пачке от электродов.

Не завышайте режимы. Соблюдайте точные указания на пачке от электродов.

4.Очистка поверхности. Перед процессом сварки необходимо очищать поверхность металла от всякого рода загрязнения. Это поможет справиться с прилипанием электрода и улучшит качество сварки.

Перед сваркой проверяйте электроды на наличие сколов покрытия. Малейший скол не даст стабильное горение дуги. Всегда храните электроды в сухом месте. И самое главное это практика. Большинство проблем с прилипанием электрода связано с неопытностью сварщика. Практикуйтесь и у вас всё получится.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

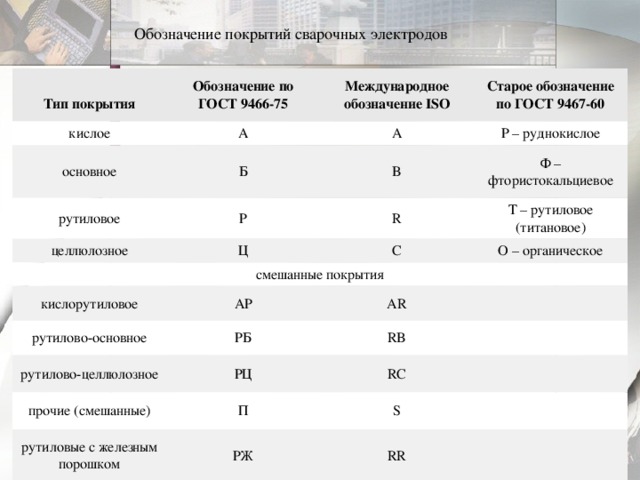

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR |

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия

Помимо этого, принимаются во внимание и сварочно-технологические показатели

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа.

Они маркируются литерой «У»;

Они маркируются литерой «У»; - для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами. Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое. Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

- особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Типы, марки и особенности электродов для ручной дуговой сварки

Содержание

- 1 Классификация по материалу производства

- 1.1 По предназначению

- 1.2 По толщине покрываемого вещества

- 1.3 По чистоте покрытия и расположению в пространстве

- 2 Маркировка, расшифровка

- 3 Особенности покрытия

- 4 Основные требования

- 5 Используемые компоненты для производства

- 6 Скачать ГОСТ

Методов соединения деталей существует множество, но особую популярность заслужила ручная дуговая сварка. Применяется она посредством использования единичных сварочных электродов.

Применяется она посредством использования единичных сварочных электродов.

В процессе ручного сваривания металлических деталей важную роль играют электроды. В зависимости от выбранных марок и грамотно настроенного оборудования можно получить высококачественный шов, даже в труднодоступной области.

Содержание

- Классификация по материалу производства

- По предназначению

- По толщине покрываемого вещества

- По чистоте покрытия и расположению в пространстве

- Маркировка, расшифровка

- Особенности покрытия

- Основные требования

- Используемые компоненты для производства

- Скачать ГОСТ

Классификация по материалу производства

Какие бывают электроды? Как известно, все сварочные расходные материалы для ручной дуговой сварки делятся на плавкие и неплавкие виды. К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К неплавким материалам относят угольные, из вольфрама и графита. Они выполняют лишь первичную функцию, да и в процессе сваривания используется вспомогательная проволока. Вольфрамовые стержни активно применяются при ручной дуговой сварке в среде инертного газа.

Согласно ГОСТ 9466, стержни в процессе сварки могут отличаться по нескольким функциональным признакам.

По предназначению

Основываясь на ГОСТ 9466 и ГОСТ 9467, электроды подразделяются на категории:

- Для сваривания металлических поверхностей (сталь) с незначительным и умеренным содержанием углерода. Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение — «У».

- Для соединения легированных и теплостойких сталей. Отмечают «Т».

- Для легированного железа с сопротивлением 600 МПа. Обозначают «Л».

- Для наплавления внешних наслоений с нужными характеристиками.

Отмечают «Н».

Отмечают «Н». - Для высоколегированных (с повышенным содержанием добавок) сталей со специальными свойствами. Помечают «В».

- Для соединения металлических поверхностей с пластичными параметрами. Обозначают «А».

По толщине покрываемого вещества

Классификация электродов при сваривании поверхностей может осуществляться и по толще покрываемого слоя. Данные значения зависят от сечения. Отмечают несколько видов:

- Тонкая оболочка « М». Толща покрытия колеблется на уровне 20% поперечника.

- Слой умеренной толщины «С». Толщина составляет примерно 45% сечения элемента. Это наиболее встречаемый вариант.

- Толстая оболочка «Д». Покрываемый слой достигает 80% от двойного радиуса инструмента.

Сверхтолстый слой «Г». Толщина оболочки более 80% поперечника.

По чистоте покрытия и расположению в пространстве

Наслоение может быть как в чистовом варианте, так и в смеси с другими материалами, то есть содержать несколько компонентов. Оно может быть: кислотным (А), основным (Б), целлюлозным (Ц), рутиловым (Р) и иными типами (П).

Оно может быть: кислотным (А), основным (Б), целлюлозным (Ц), рутиловым (Р) и иными типами (П).

Отдельные электроды для электродуговой сварки неприменимы в некоторых пространственных положениях, потому что они чрезмерно текучи. Для обозначения этого параметра на упаковке указан пункт о применении в пространстве:

- «1» — работать можно в абсолютно любой плоскости;

- «2» — все позиции разрешены, кроме вертикального;

- «3» — В работе исключается потолочное положение;

- «4» — работать можно только в горизонтальных плоскостях.

Если сварочное устройство, электроды и защитное снаряжение подобраны верно, то все работы по свариванию металлических поверхностей ручным способом будут безопасными, а шов – надежным, качественным и долговечным.

Маркировка, расшифровка

Бывает, что электроды для сварки разнородных сталей имеют много буквенных обозначений и цифр, поэтому многим новичкам сварного дела непонятна их суть. Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

- Э-46 – типовая составляющая, используемая для сталей с незначительным и умеренным содержанием углерода;

- ЛЭЗАНО21 – марка электрода для ручной сварки;

- «У» — предназначение элемента, то есть для низколегированного (с незначительным содержанием добавок) и углеродистого железа;

- «Д» — толстый слой покрытия;

- «Е» — причисляется разряду плавких;

- «43» — прочностной разрывной максимум — 430 МПа. Этот показатель соответствует ГОСТ 9466-75;

- «1» — условное удлинение находится на уровне 20%;

- «3» — для сохранности ударной вязкости рекомендуется комнатная температура;

- «РЦ» — буквы расшифровываются, как сочетание рутилово-целлюлозного наслоения;

«1» — работать можно в любой плоскости; - «3» — применяемый ток для сварки постоянным током, соблюдая обратную полярность. Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Так выглядит расшифровка маркировки электродов для сварки поверхностей из металла.

Особенности покрытия

Сварочный стержень для ручного соединения металлических поверхностей производят из специальной мерной проволоки с нанесением защитного наслоения. Покрытие играет важную роль в возделывании сварочного участка, помогая область защитить от внешнего окружающего воздействия и обеспечить стойкое горение дуги.

Защитная оболочка включает в себя:

- Стабилизаторы процесса. Они обеспечивают устойчивую дугу благодаря агрегациям из щелочных земель и металлов щелочного ряда. Они практически неспособны к ионизации. Среди подобных металлов выделяют, калий, менее активный натрий и кальций.

- Шлакоформирователи. Благодаря этим элементам в сварочной области возникает защитная оболочка из шлаков, которая не дает развиваться процессам окисления. К этим компонентам причисляют некоторые минералы и руды, например, гранит.

- Газообразователи. Их роль заключается в надежной газовой защите области сварки. Выделяемые газы создают защитную оболочку в области контактирования. Газообразные вещества подразделяются на неорганические и органические элементы. Яркими представителями этих компонентов считаются мрамор, магнезит, крахмал, мука из дерева.

- Элементы, изменяющие состав металла и раскислители. Их применение связано с тем, что в определенных ситуациях необходимо изменить состав металла либо избавиться от растворенного в сплаве кислорода. Кроме того, раскисляющие элементы способны восстанавливать в рабочей области свариваемые металлы в виде окислов. К подобным веществам относят марганец, титан, кремний и их сплавы с железом.

- Связывающие средства. Данные элементы связывают порошкообразные вещества и придают им цельность. Жидкое стекло – яркий представитель этой категории.

- Формовые модификаторы. Подобные элементы придают покрытию дополнительные пластичные характеристики. Среди таких веществ выделяют декстрин, слюду и многие другие.

Популярность ручного сваривания металла обуславливается элементарностью проведения процедуры, а также незначительными финансовыми вложениями при высококачественном уровне процесса. В ручном дуговом сваривании применяют разные сорта (марки) электродов. В соответствии с видом свариваемого металла осуществляется и подбор расходного компонента, чтобы достичь максимальной идентичности используемого инструмента и заготавливаемого изделия. Кроме того, существует немало факторов, влияющих на рабочие условия процесса связывания. Эта среда и определяет выбор электрода для ручной дуговой сварки металлических поверхностей.

Основные требования

Расходные материалы, используемые для сварки либо наплавки, можно разделить по области реализации и различным производственным характеристикам. Например, ручное сваривание дугой может классифицироваться по механическим параметрам шовного соединения, методом нанесения металла на изделие, физическим параметрам шлака.

При проведении сварочных работ к электродам предъявляются требования, установленные ГОСТ 9466-75:

- должны гарантировать хорошее горение дуги и качественное шовное соединение без пор и трещин, особенно для сварки трубопроводов в домашних условиях.

Так, применяют электроды для сварки переменным током;

Так, применяют электроды для сварки переменным током; - в рабочей зоне должен формироваться металл особого состава;

- плавка осуществляется равномерно, рассредотачиваясь по обоим участкам свариваемого металла;

- не должно быть сильного разбрызгивания металла, тем самым обеспечивая хорошую производительность;

- образуемый шлак должен легко отходить;

- высокая прочность покрытия;

- должен длительное время сохранять первоначальные свойства;

- минимальный уровень вредных выбросов во время проведения сварных работ

повышенная механическая устойчивость к возможным воздействиям.

Ручная дуговая сварка покрытыми электродами осуществляется посредством применения вспомогательных компонентов, в виде целлюлозного или рутилового покрытия. В основном подобные стержни применяются для сварных работ со сталью.

Используемые компоненты для производства

Основываясь на ГОСТ, для производства металлического прутка плавящихся электродов применяют разнородные сорта стали, а именно – углеродистые, легированные и высоколегированные. Металлическую проволоку обозначают особым образом. Наличие на марке электродов для сварки обозначения «Св» значит элемент сварочного типа. Если указывает число, то это означает процентное содержание углерода. После цифры идет кодировка легирующих компонентов и их процент в составе металла. К примеру, в металлическом изделии содержится 0,10% углерода, по 1% хрома, кремния, 2% марганца, то маркировка электродов для сварки выглядит следующим образом — Св-10ХГ2С. Подобная модель создана по всем правилам ГОСТ 9466-75. Структура проволоки и свариваемого металлического изделия должны взаимно соответствовать.

Металлическую проволоку обозначают особым образом. Наличие на марке электродов для сварки обозначения «Св» значит элемент сварочного типа. Если указывает число, то это означает процентное содержание углерода. После цифры идет кодировка легирующих компонентов и их процент в составе металла. К примеру, в металлическом изделии содержится 0,10% углерода, по 1% хрома, кремния, 2% марганца, то маркировка электродов для сварки выглядит следующим образом — Св-10ХГ2С. Подобная модель создана по всем правилам ГОСТ 9466-75. Структура проволоки и свариваемого металлического изделия должны взаимно соответствовать.

Для соединения металлов цветного ряда электрод должен быть изготовлен из медного состава, никеля, пластичного алюминия или бронзы. Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Осуществление сварки невозможно без применения электродов. Их значение крайне велико, так как от оптимального выбора расходного материала зависит качество шва возделываемых поверхностей. Большое разнообразие марок электродов для ручной дуговой сварки говорит о широком предназначении элементов. Благодаря этому очень важно разбираться в обозначениях электродов для ручной дуговой сварки, потому что это помогает понять, какие типы электродов требуются для соединения металла и сделать правильный выбор.

Скачать ГОСТ

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

Какие бывают сварочные электроды по чугуну?

04.04

2019

Наряду со сталью чугун является основным конструкционным материалом. Однако в силу своего физико-химического состава он имеет массу особенностей, которые следует учитывать при сварке. Кроме того, типов чугуна несколько, что также необходимо брать во внимание при выборе сварочных расходников. Какие же бывают сварочные электроды по чугуну? Для начала рассмотрим специфические свойства.

Однако в силу своего физико-химического состава он имеет массу особенностей, которые следует учитывать при сварке. Кроме того, типов чугуна несколько, что также необходимо брать во внимание при выборе сварочных расходников. Какие же бывают сварочные электроды по чугуну? Для начала рассмотрим специфические свойства.

Содержание

1. Особенности чугуна

2. Лучшие электроды по чугуну

3. Холодная сварка чугуна

4. Горячая сварка чугуна

5. Основные марки электродов по чугуну

Наряду со сталью чугун является основным конструкционным материалом. Однако в силу своего физико-химического состава он имеет массу особенностей, которые следует учитывать при сварке. Кроме того, типов чугуна несколько, что также необходимо брать во внимание при выборе сварочных расходников. Какие же бывают сварочные электроды по чугуну? Для начала рассмотрим специфические свойства.

Особенности чугуна

В отличие от стали чугун содержит в себе значительное количество углерода — от 2 до 6%, при этом СО2 находится в нем в свободном состоянии — в виде графита. Это обуславливает его уникальные характеристики — он чрезвычайно тверд, но при этом хрупок, обладает низкой пластичностью и вязкостью. Эти свойства сказываются при обработке и сварке металла. При неправильно выбранных параметрах, материалах и технике сварки существуют следующие риски:

Это обуславливает его уникальные характеристики — он чрезвычайно тверд, но при этом хрупок, обладает низкой пластичностью и вязкостью. Эти свойства сказываются при обработке и сварке металла. При неправильно выбранных параметрах, материалах и технике сварки существуют следующие риски:

- из-за наличия графита в металле могут образовываться трещины;

- углерод выгорает, что приводит к образованию пор в сварном шве;

- образуются тугоплавкие окислы, у которых температура плавления выше, чем у чугуна.

Кроме того, затруднения при сварке может вызвать и такое его свойство, как высокая жидкотекучесть, препятствующая образованию качественного шва.

Быстрое охлаждение серого чугуна после температуры нагрева более 750°С ведет к превращению графита в карбид железа — цементит. Сам чугун превращается из серого в белый. Такой чугун сварке не подлежит.

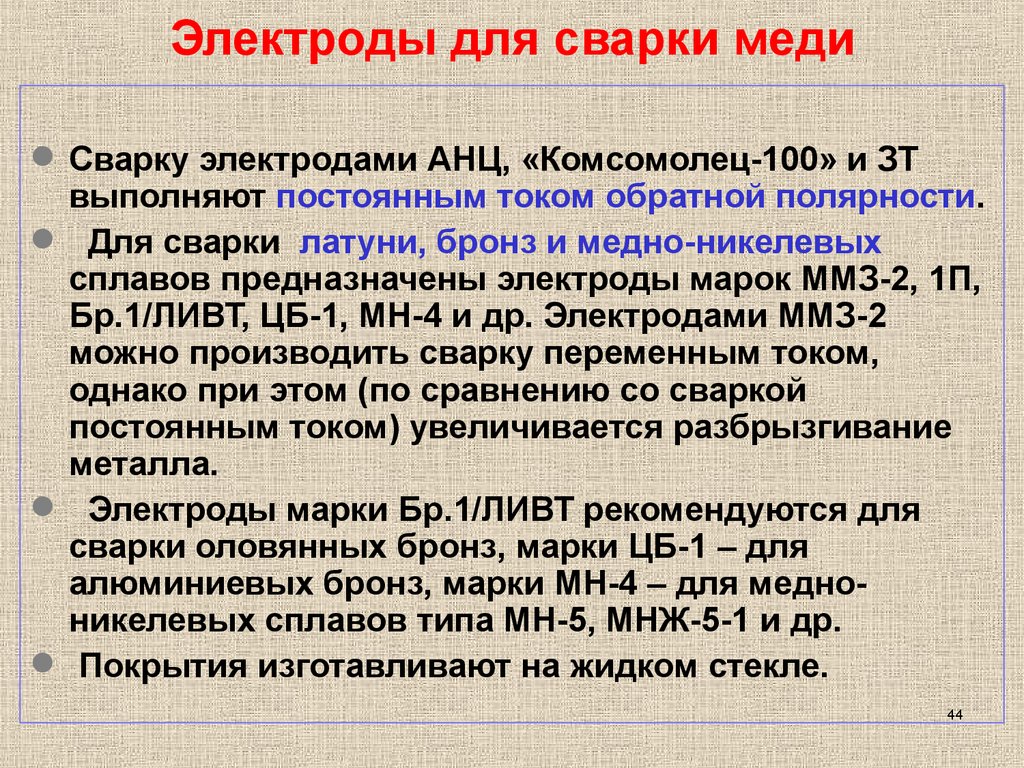

Марки электродов по чугуну

Указанные особенности требуют выбора специальных марок электродов. Они должны обеспечивать одинаковую концентрацию СО2 в основном и присадочном металле и их одинаковое время остывания. В состав электродов по чугуну часто входит медь (медно-никелевые, медно железные электроды), однако они могут быть и стальными, ферро-никелевыми или никелевыми. Тип покрытия стержня — основной, реже кислый. В ряду наиболее популярных марок, которые используются для сварки по чугуну, — МНЧ-2, ОЗЧ-4, ОЗЧ-6, ОЗЧ-2, ОК 92.18, ОЗЖН-1. Часть из них универсальна по назначению, позволяет работать со всеми типами чугунов (кроме указанного выше белого), часть имеет более узкую специализацию (об этом — ниже).

Они должны обеспечивать одинаковую концентрацию СО2 в основном и присадочном металле и их одинаковое время остывания. В состав электродов по чугуну часто входит медь (медно-никелевые, медно железные электроды), однако они могут быть и стальными, ферро-никелевыми или никелевыми. Тип покрытия стержня — основной, реже кислый. В ряду наиболее популярных марок, которые используются для сварки по чугуну, — МНЧ-2, ОЗЧ-4, ОЗЧ-6, ОЗЧ-2, ОК 92.18, ОЗЖН-1. Часть из них универсальна по назначению, позволяет работать со всеми типами чугунов (кроме указанного выше белого), часть имеет более узкую специализацию (об этом — ниже).

| Марка электродов | Тип чугуна | Направление сварки | Тип сварки | Свойства |

| МНЧ-2 |

|

|

| Предпочтительны для заварки первого слоя в соединениях, от которых требуется высокая плотность швов и чистота поверхности после обработки |

| ЦЧ-4 |

| в нижнем положении |

| Для конструкций из высокопрочного чугуна с шаровидным графитом и серого чугуна с пластинчатым графитом, а также их сочетаний со сталью. |

| ОЗЧ-6 |

|

|

| Для ручной дуговой сварки и наплавки тонкостенных деталей. |

| ОЗЧ-4 |

|

|

| Предпочтительны при сварке последних слоев, обеспечивая металлу шва высокую сопротивляемость истиранию и ударную вязкость. |

| ОЗЧ-2 |

|

| холодная сварка | Для сварки, наплавка и заварка дефектов литья при восстановлении чугунных изделий. |

| ОЗЖН-1 |

|

| холодная сварка | Данная марка часто используется при заварке крупных дефектов литья и многослойной, с большими объемами металла, наплавке. |

| OK 92.18 |

| все положения | горячая сварка | Хорошо зарекомендовали себя при ремонте изделий из нетолстых деталей (заварка повреждений и дефектов в коробках передач, корпусах насосов, блоках двигателей и т. д.). |

Холодная сварка чугуна

Холодная сварка — это сварка чугуна без предварительного подогрева деталей.

Для холодного метода сварки тебуются специальные электроды. Сюда относят такие марки, как МНЧ-2 (хорошо сваривают детали в ответственных конструкциях) ОЗЧ-2, ОЗЧ-6 (особенно эффективны при работе с тонкостенными изделиями), ЦЧ-4, а также ОЗЖН-1 (устранение серьезных дефектов).

Горячая сварка чугуна

Горячая сварка — это сварка, при которой требуется предварительная прокалка чугуна.

Собственно «горячим» методом называется тот, при котором металл нагревается до температуры +500. .. + 600 °С, «полугорячим» — температура достигает +300 +400 °С, «теплым» — +200 °С. Наиболее часто для этого используются универсальные электроды марки ЦЧ-4, а также OK 92.18 («теплый» способ) и ОМЧ-1. Также в этом случае применяются электродные прутки марок УОНИИ, АНО, угольные и другие электроды.

.. + 600 °С, «полугорячим» — температура достигает +300 +400 °С, «теплым» — +200 °С. Наиболее часто для этого используются универсальные электроды марки ЦЧ-4, а также OK 92.18 («теплый» способ) и ОМЧ-1. Также в этом случае применяются электродные прутки марок УОНИИ, АНО, угольные и другие электроды.

Основные марки электродов по чугуну

МНЧ-2

Универсальные никелемедные электроды, позволяющие работать с любыми видами чугуна — ковким, серым и высокопрочным. Изделия этой марки специально разработаны для того, чтобы сварку можно было выполнять без предварительного прокаливания. Сердечник из монель-металла (большая часть — никель, 28,5% медь, также присутствуют железо и марганец) имеет специальное покрытие. Основное назначение: холодная сварка, наплавка, заварка дефектов литья. Сварка возможна в любых пространственных положениях кроме потолочного и сверху вниз, производится при постоянном токе обратной полярности. Помимо универсальности применения в ряду преимуществ:

- отсутствие в необходимости прокалки — незначительный подогрев требуется только при работе с толстыми изделиями;

- легкий поджиг, стабильное горение дуги, высокая скорость расплавления при сравнительно низкой температуре, легкое отделение шлаковой корки;

- отличное качество получаемого шва по прочности, пластичности, стойкости к коррозии;

- цветовая идентичность основного и наплавляемого металла;

- низкая твердость шва, благодаря чему при эксплуатации конструкции риски образования трещин в районе соединения минимальны.

Данная марка электродов по чугуну для электродуговой сварки повсеместно применяется при ремонте изношенных деталей в шестернях, насосах, редукторах, экскаваторных ковшах и других узлах и механизмах. Аналоги марки МНЧ-2 по международной классификации — электроды типа ENiCu-B.

Важно. Если осуществляется многослойная наплавка, валик необходимо постепенно охлаждать до температуры 60 °С и проковывать легкими ударами молотка. Таким образом снижается внутреннее напряжение в структуре металла и снижаются риски появления в околошовной зоне трещин. Длина самого сварочного валика — от 30 до 50 мм.

ОЗЧ-4

По своим свойствам эти электроды с основным покрытием практически так же универсальны, как и марка МНЧ-2 — с ними можно выполнять сварку чугунов любого вида. Электроды позволяют получить шов повышенной износостойкости (что важно, если эксплуатация изделия предусматривает постоянное трение металла о металл), а также высокую технологичность при обработке резанием и высокую стойкость к ударным нагрузкам. Для сварки и наплавки используется ток обратной полярности. Возможное пространственное положение — нижнее и вертикальное. При технологии сварки следует соблюдать требования, предъявляемые и к изделиям марки МНЧ-2 (охлаждение и легкая проковка валика), однако в отличие о МНЧ-2 в данном случае необходима предварительная часовая прокалка при температуре 250…280 °С.

Для сварки и наплавки используется ток обратной полярности. Возможное пространственное положение — нижнее и вертикальное. При технологии сварки следует соблюдать требования, предъявляемые и к изделиям марки МНЧ-2 (охлаждение и легкая проковка валика), однако в отличие о МНЧ-2 в данном случае необходима предварительная часовая прокалка при температуре 250…280 °С.

Важно. Наиболее эффективно электроды ОЗЧ-4 проявляют себя при сварке последних слоев, обеспечивая металлу шва высокую сопротивляемость истиранию и ударную вязкость.

ЦЧ-4

Электроды с основным покрытием, предназначенные как для горячей, так и для холодной сварки ковкого, высокопрочного, серого чугунов. Основное назначение — заварка дефектного литья, наплавка при ремонте чугунных деталей. Также это — электроды по чугуну и нержавейке, они позволяют качественно сваривать два этих сплава с разной структурой. Нередко для получения более эфективного результата применяются только для наплавки первых слоев, после чего она выполняется другими, специальными электродами.

ОЗЧ-2

Это медные электроды для сварки чугуна (медный сердечник) с кислым покрытием. Имеют ограниченную сферу использования — применяются для работы только с ковким (мягким и вязким) и серым чугуном. Спектр работ — холодная сварка, а также наплавка и заварка дефектов литья при восстановлении чугунных изделий. Длина валика, которыми рекомендуется выполнять сварку, — небольшая, в диапазоне 30… 50 мм. Полученный валик необходимо охладить до 60 °С и далее проковать несильными ударами молотка. Перед сваркой электрод следует прокалить в течение часа при температуре 190-210 градусов. Сварка допустима в нижнем и вертикальном положениях постоянным током обратной полярности.

ОЗЖН-1

Сфера использования — исключительно холодная сварка. Используется постоянных ток обратной полярности. Типы свариваемых чугунов — высокопрочный и серый. Перед сваркой необходима часовая прокалка электрода при температуре 350°С. Как и в случае с другими марками по чугуну, валик следует проковать легкими ударами молотка для снятия внутреннего напряжения в металле шва. Данная марка часто используется при заварке крупных дефектов литья и многослойной, с большими объемами металла, наплавке. В последнем случае эти электроды необходимо комбинировать с МНЧ-2 или ОЗЧ-3 (ими наплавляются первый и промежуточные слои).

Данная марка часто используется при заварке крупных дефектов литья и многослойной, с большими объемами металла, наплавке. В последнем случае эти электроды необходимо комбинировать с МНЧ-2 или ОЗЧ-3 (ими наплавляются первый и промежуточные слои).

OK 92.18

Новое название этих электродов — OK Ni-Cl. Имеют основное покрытие с высоким содержанием графита. Предназначены для сварки с минимальным подогревом. Работают и на постоянном, и на переменном (при этом пониженных) токах. Хорошо зарекомендовали себя при ремонте изделий из нетолстых деталей (заварка повреждений и дефектов в коробках передач, корпусах насосов, блоках двигателей и т. д.). Отвечая на вопрос, какие подходят электроды для сварки чугуна и стали, отметим, что наряду с ЦЧ-4 подходят и эти.

Сколько стоят электроды по чугуну

Основные факторы, определяющие стоимость этого расходного материала, — бренд и страна-производитель, тип электродов, их марка и состав покрытия. Традиционно более дорогими считаются качественные европейские и американские аналоги — например, продукция таких известных брендов, как ASPIK или UTP. Отличные потребительские свойства при работе с чугуном демонстрирует электрод UTP 86 FN немецкого производства и также немецкая продукция марки Capilla. Российские аналоги стоят дешевле, при этом качество современной отечественной продукции находится на высоком уровне.

Отличные потребительские свойства при работе с чугуном демонстрирует электрод UTP 86 FN немецкого производства и также немецкая продукция марки Capilla. Российские аналоги стоят дешевле, при этом качество современной отечественной продукции находится на высоком уровне.

Где можно купить электроды по чугуну

Покупать такую продукцию стоит только у известных производителей и проверенных поставщиков – это гарантия высокого заводского качества и репутация бренда. Именно такое высокое качество имеют электроды по чугуну, производителем которых является одно из старейших в России профильных предприятий – Магнитогорский электродный завод.

На нашем сайте вы можете купить продукцию по цене производителя. В зависимости от марки материал отлично подойдет как для сварки, так и для восстановительной наплавки. Изделия имеют сертификаты ГОСТ Р и санитарно-эпидемиологической экспертизы.

Возможно, вас заинтересует

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

ЦЧ-4

Ток — переменный или постоянный

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(5 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

МНЧ-2

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(5 кг)

Ø

5

(1 кг)

Ø

5

(5 кг)

ОЗЧ-6

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(5.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ОЗЧ-2

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Маркировка электродов для ручной дуговой сварки: расшифровка обозначения

Видео описание

Расшифровка обозначений электродов.

Ниже расскажем о классификации электродных элементов, их назначении и свойствах.

Предназначение металлического стержня — наплавление свариваемого материала на конкретное место, где производится соединение заготовки. Основная часть электрода служит для проведения через себя тока. Конец расходника под воздействием повышенной температуры сварочной дуги расплавляется. В момент плавления окончания электрода образуется совместно с расплавленной конструкцией целостное изделие.

Конец расходника под воздействием повышенной температуры сварочной дуги расплавляется. В момент плавления окончания электрода образуется совместно с расплавленной конструкцией целостное изделие.

Из чего состоит плавящийся электрод

Сварочный электрод имеет простое строение. Главная его составляющая – стержень, с наружной стороны сделано специальное покрытие. Конец, который плавится и контактирует со свариваемым материалом, сделан без обмазки.

Прокалка (сушка)

Если электроды хранились не в герметичной упаковке и могли отсыреть, то их советуют прокалить. Надо отметить, что прокалка электродов непосредственно перед применением относится к ответственным процедурам, обеспечивающим загорание дуги.

При этом специалисты не рекомендуют слишком увлекаться ею, поскольку чрезмерный и частый нагрев стержня может привести к повреждению специального покрытия.

Желательно точно просчитать требуемое количество изделий и просушить с таким расчётом, чтобы по завершении работ их не осталось совсем или оставалось по минимуму.

При следующем обращении к сварочным операциям просушенные ранее электроды должны быть отработаны в первую очередь.

Прокаливание необходимо ещё и для того, чтобы несколько поднять температуру расходного материала непосредственно перед его использованием для сварки труб, например. Немногие образцы изделий способны сразу обеспечить требуемый рабочий режим по причине слишком большого перепада температур в зоне сварки.

Дополнительный прогрев стержней также обеспечивает герметичность соединения, образующегося при так называемой «сварке под давлением». Однако при этом необходим постепенный их нагрев, позволяющий выпарить скопившуюся влагу во избежание появления известкового налёта.

Вопрос прокалки тесно связан с предельным временем и условиями хранения. Согласно действующим нормативам срок годности этих изделий составляет примерно пять лет. Но, по мнению ряда специалистов, они могут эксплуатироваться ещё какое-то время по окончании гарантийного срока.

Тип стержней и расшифровка маркировки электродов

На любой таре, в которую упакованы сварочные стержни, присутствует буквенно-цифровая кодировка, например: Э50А-УОНИ – 13/55 – 5,0 – УД / Е514 (4) – Б20

Маркировка стержней Источник bsm21. ru

ru

Электроды, их маркировка

Первые цифры обозначения на нашем показательном примере указывают на вид стержня. Э50А – расходники, которыми можно работать при сварке стальных армированного и неармированного металла. Для облегчения понимания аббревиатуры, рекомендуется разбить ее на составляющие:

- Э – стержень используется для сварки на дуговом аппарате.

- 50 – предельное значение крепости соединения.

В нашем образце этот параметр 50 кгс на 1 кв. мм.

- А – стык имеет нагрузочную вязкостью и хорошую гибкость.

Из данного образца понятно, что разобраться с расшифровкой электродов можно, ее нельзя считать сложной задачей. Если под рукой будет объяснение что означают цифровые и буквенные знаки, разберется любой новичок.

Сварочные стержни: виды и характеристики

Для работы с армированными изделиями, нужны стержни, имеющие кодировку «Э» и коды твердости, указанные цифрами: 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

В том случае, когда нужно соединить стойкие к термическому воздействию виды стальных изделий, пользуются расходниками с кодировкой Э-09 и Э-10. Для сварки высоколегированного металла подходят много видов электродов, их число больше 40. Чаще остальных выбирают: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НМФ.

Для соединения материалов с заранее известными характеристиками используются электроды: Э-10Г2, Э-12Г4, Э-10Г3, Э-16Г2ХМ, Э-15Г5, Э-30Г2ХМ, общее число видов – 38.

Правила приемки

Приемосдаточная проверка по требованиям действующего стандарта проводится в обязательном порядке. Проверяющий анализирует состояние электродов на соответствие техническим характеристикам, проверяет внешний вид, отсутствие влаги в упаковке.

Все изделия из партии изготавливаются по единому техпроцессу, на одинаковых станках , с применением проволоки одной марки.

С 1 тонны партии выбирают 0,5% электродов из различных паковочных мест. Если исследование покажет неудовлетворительный результат, то его повторяют, но с двойным числом изделий. Результат второго анализа заключительный и распространяется на весь объем партии. В случае брака действовать нужно незамедлительно, обратившись к поставщику.

Результат второго анализа заключительный и распространяется на весь объем партии. В случае брака действовать нужно незамедлительно, обратившись к поставщику.

Наличие влаги, отклонения по размеру и количеству пор устраняются прокаливанием с последующей диагностикой на соответствие сварно-технологических качеств.

Расшифровка сварочных электродов

В показательном примере есть кодировка УОНИ – 13/55, которая характеризует марку электрода. Она подробно раскрыта в разделе ГОСТа. Иногда встречается запатентованное производителем обозначение. Таким способом промаркирована продукция группы «ОК» от производственного бренда ESAB.

Электрод ОК-46, д 3,0 ЗАО «ЭСАБ-СВЭЛ» С-Петербург Источник molotok43.ru

Диаметр стержня

При расшифровке маркировки электродов можно встретить цифровые обозначения, показывающие сечение расходника в мм. В указанном образце данный параметр – 5 мм. Ориентируясь на это значение, надо знать важное обстоятельство: чем больше толщина свариваемого материала, тем выше должен быть и это параметр.

Назначение

В показательном образце буква «У», размещенная практически в конце маркировки, говорит о выборе расходника, подходящего для сварочных работ с конструкциями из неармированного стального сырья, имеющего предельную величину по твердости около 60 кгс на 1 мм2. Когда необходимо работать с металлической продукцией с иными параметрами, то надо использовать иные символы, например, «Л». Другие литера:

- «В» используется для сварочных работ на заготовках, характеризующихся необычными качествами.

- «Н» — для наплавления.

Буква «Т» указывает на то, что стержни подходят для сваривания теплоустойчивых металлических изделий.

Параметр плотности покрытия

Следующий после У – буквенный код Д, расположенный в показательном образце, указывает насколько толстым сделан обмазочный слой. В нашем случае эта прослойка имеет достаточно большую толщину. Кроме Д, электроды имеют и прочие буквы: «М» — несильно толстая поверхность, ближе к тонкому, «С» — средней величины, «Г» — внушительная толщина.

Электроды по толщине Источник userdocs.ru

Методы испытаний

Линейные размеры исследуют с погрешностью равной 1 мм. Глубина вмятин и длину оголенной части стержня измеряют с погрешностью в 10 раз меньше, то есть с 0,1 мм. Для определения толщины замеры проводят на трех участках изделия, между которыми выдерживается расстояние 5-10 см. Для замера этого значения используют микрометр, а также магнитные приспособления высокой точности.

Сварочно-технологические показатели проверяют путем создания тавровых изделий. На изделиях двустороннего типа проверяется вероятность появления трещин в шве. Качество сварного шва на предмет наличия трещин проверяют с использованием увеличительной 5-кратной лупы.

Производители сварочных электродов