Маркировка наждачных кругов: Расшифровка маркировки шлифовальных кругов — Виды и обозначения абразивных кругов

Содержание

80. Характеристика и маркировка шлифовальных кругов.

Круглошлифовальные

станки предназначены

для

наружного

круглого шлифования. Они бывают стан-

дартными,

универсальными, врезными, бесцентро-

выми,

специализированными. Круглошлифовальный

станок

модели ЗМ

151 предназначен

для обработки

наружных

цилиндрических, пологих конических и

тор-

цевых

поверхностей. Он состоит из станины,

стола,

шлифовальной

бабки, бабки привода изделия и задней

бабки.

Стол получает от гидропривода, встроен-

ного

в станине, прямолинейное возвратно-поступа-

тельное

движение. Привод изделия и привод шлифо-

вального

круга питаются от отдельных электродвига-

телей.

Шлифовальная бабка перемещается в

поперечном

(радиальном) направлении как механи-

чески,

так и вручную. Для шлифования пологих

кону-

сов

верхняя часть стола совместно с бабками

может

поворачиваться

на ±10° по отношению к продольным

направляющим

станины. Выпускаются круглошлифо-

Выпускаются круглошлифо-

вальные

станки с ЧПУ моделей ЗА151Ф2, 314153Ф2

и

др.

Плоскошлифовальные

станки бывают

с прямо-

угольным

или круглым столом. Последние применяют

для

непрерывного шлифования. Каждый из

типов

плоскошлифовальных

станков подразделяется на

станки,

работающие периферией круга, и станки,

ра-

ботающие

торцом круга.

Заточные

станки представляют

особую группу

шлифовальных

станков, которые служат не для обра-

ботки

деталей, а для заточки различных видов

режу-

щих

инструментов. Заточные станки выпускают

в

виде

простейших точил,

универсально-заточных

станков

и специализированных заточных станков.

Отделочные

станки предназначены

для оконча-

тельной

обработки деталей в целях достижения

вы-

сокой

точности размеров или малой шероховатости

поверхности,

а чаще всего для того и другого одно-

временно.

В зависимости от принципа работы отде-

лочные

станки подразделяют

на

полировальные,

притирочные,

хонинговальные, суперфинишные. Для

улучшения

и повышения производительности про-

цессов

хонингования и суперфиниширования

приме-

няют

наложение электрического тока или

ультразву-

ка.

Ультразвуковое

суперфиниширование абра-

зивными

и алмазными брусками получило широкое

распространение

в производстве подшипников качения.

В

процессе шлифования

в

качестве режущего инс-

трумента

используют абразивные круги.

Шлифовальный

круг состоит

из большого количес-

тва

острых и твердых абразивных зерен,

связанных

между

собой специальной массой — связкой.

Шли-

фовальный

круг можно рассматривать как фрезу с

большим

числом мелких зубьев. Особенностями

шлифовального

круга по сравнению с другими режу-

щими

инструментами являются очень высокая

твер-

дость

зубьев (зерен) и способность кругов к

самоза-

тачиванию,

которое происходит благодаря тому, что

затупившиеся

зерна на поверхности круга выкраши-

ваются,

а в работу вступают новые острые зерна.

Благодаря

высокой твердости абразивных зерен

шлифованием

можно обрабатывать металлы любой

твердости,

включая твердые сплавы и неметалличес-

кие

материалы, такие, как стекло, мрамор,

камень.

Шлифование

применяют:

1)

для окончательной обработки высокоточных

деталей;

2)

для обработки деталей, к которым

предъявляют-

ся

высокие требования в отношении качества

поверх-

ности;

3)

для обработки деталей после закалки;

4)

для черновых операций при работе по

твердой

корке.

На

шлифовальных станках могут быть

обработаны

все

виды наружных и внутренних поверхностей

— цилиндрические, конические, торцевые,

фасонные и винтовые.

Методы

шлифования. Круглое шлифование ме-

тодом

продольной подачи характеризуется

тем,

что

изделию сообщается вращение, столу

совместно с изделием — прямоугольное

возвратно-поступательное движение

вдоль оси изделия, а бабке с шлифовальным

кругом — радиальная периодическая

подача.

При

круглом шлифовании методом врезания

изделию

сообщается круговая, а бабке — радиальная

подача. Продольная подача отсутствует.

Преимуществами

этого

метода являются высокая производитель-

ность

и возможность шлифовать цилиндрические,

конические

и фасонные поверхности вращения.

При

глубинном

методе шлифования

шлифоваль-

ный

круг, имеющий заборную коническую

часть, сра-

зу

устанавливается на всю глубину припуска

на обра-

ботку.

Радиальная подача при этом методе

отсутству-

ет,

а скорость продольной подачи принимается

зна-

чительно

меньшей, чем при первом методе.

Метод

бесцентрового шлифования применяют

для

шлифования гладких валов. Сущность

этого метода заключается в том, что

обрабатываемое изделие устанавливается

на опорком ноже между двумя шлифовальными

кругами

Маркировка шлифовальных кругов — Студопедия

Поделись

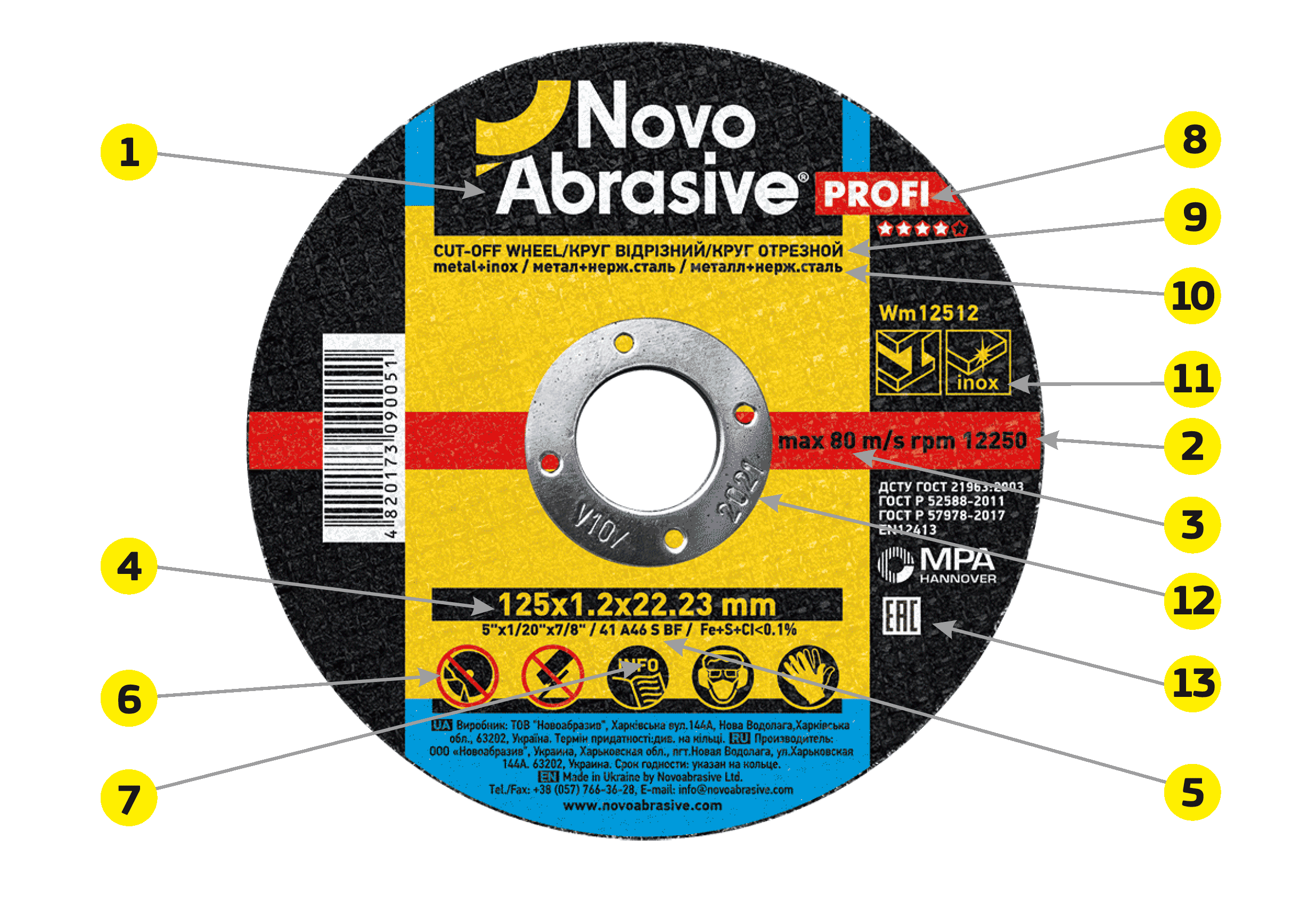

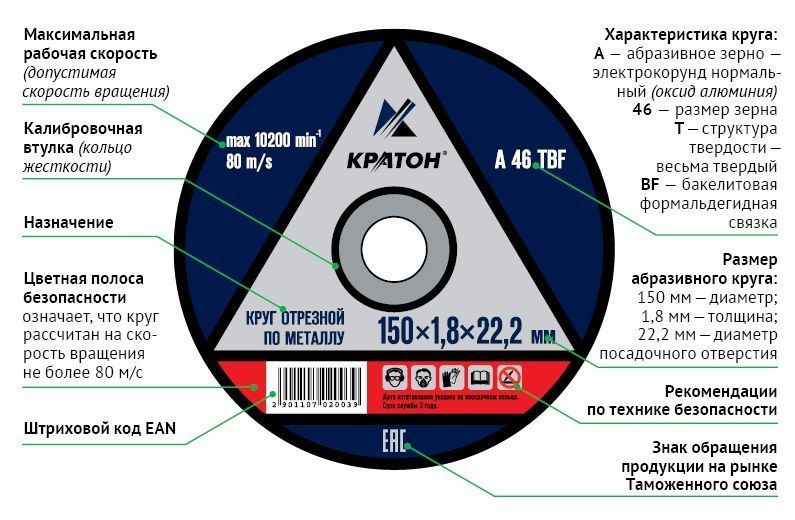

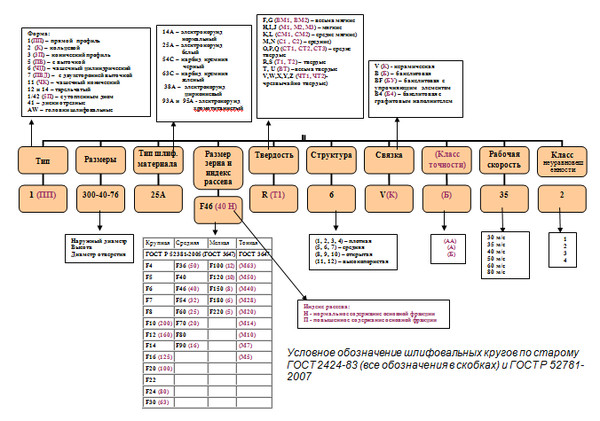

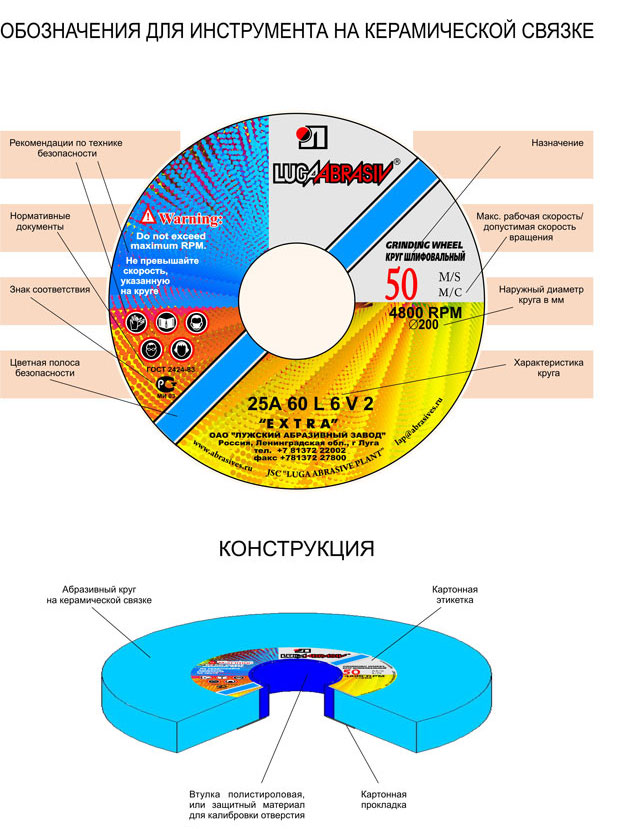

Шлифовальный круг маркируют по торцевой поверхности (рис. 3,а). На нее наносят товарный знак или наименование предприятия-изготовителя. Потом следует условное обозначение круга без указания типа, кроме кругов типа 2, и размерности (м/с, кл). Номер партии и изображение Государственного знака качества, если он присвоен, начинают или завершают маркировку. При этом разрешен ряд отступлений: 1) маркировку кругов диаметром 40 мм и менее наносят на коробку или пакет; 2) номер партии и класс неуравновешенности допускают изображать на обратной стороне круга; 3) круги типов 2, 6,11,12,14 и остальные типы кругов в интервале диаметров 40…200 мм можно маркировать по периферии; 4) марку связки опускают при маркировке кругов диаметром 80 мм и менее; 5) размер круга, обозначение стандарта и номер партии не наносят на кругах 250 мм и менее; 6) рабочая скорость исключается при маркировке кругов диаметром менее 100 мм. 3,а). На нее наносят товарный знак или наименование предприятия-изготовителя. Потом следует условное обозначение круга без указания типа, кроме кругов типа 2, и размерности (м/с, кл). Номер партии и изображение Государственного знака качества, если он присвоен, начинают или завершают маркировку. При этом разрешен ряд отступлений: 1) маркировку кругов диаметром 40 мм и менее наносят на коробку или пакет; 2) номер партии и класс неуравновешенности допускают изображать на обратной стороне круга; 3) круги типов 2, 6,11,12,14 и остальные типы кругов в интервале диаметров 40…200 мм можно маркировать по периферии; 4) марку связки опускают при маркировке кругов диаметром 80 мм и менее; 5) размер круга, обозначение стандарта и номер партии не наносят на кругах 250 мм и менее; 6) рабочая скорость исключается при маркировке кругов диаметром менее 100 мм.

При применении смеси шлифовальных материалов различных марок и зернистостей в маркировку включают основную марку или зернистость.  Твердость кругов, проверка которых не предусмотрена ГОСТ 18118-79, ГОСТ 19202-80, ГОСТ 21323-75, маркируют в соответствии с рецептурой. Кроме того, круги для скоростного шлифования на торце по диаметру могут иметь одну красную полосу для скоростей приблизительно 50 м/с. Для скорости 65 м/с или близкой к ней круги маркируют двумя красными полосами. Твердость кругов, проверка которых не предусмотрена ГОСТ 18118-79, ГОСТ 19202-80, ГОСТ 21323-75, маркируют в соответствии с рецептурой. Кроме того, круги для скоростного шлифования на торце по диаметру могут иметь одну красную полосу для скоростей приблизительно 50 м/с. Для скорости 65 м/с или близкой к ней круги маркируют двумя красными полосами.

Маркировка на кругах бывает и в сокращенном виде: 24 А 12 С. В. Это означает: электрокорунд белый 24А, зернистость 12, степень твердости С, связка вулканитовая В. Как любое тело вращения, шлифовальные круги обладают неуравновешенностью. В зависимости от допустимых неуравновешенных масс устанавливаются четыре класса неуравновешенности шлифовальных кругов (ГОСТ 3060–86). Классу 1 соответствует минимальная, а классу 4 – максимальная неуравновешенность круга. В соответствии с ГОСТ 2424–83 круги изготавливают трех классов точности: АА, А и Б. Класс точности круга должен соответствовать классу его неуравновешенности.

Выбор класса точности шлифовальных кругов зависит от вида операции и требований к точности обрабатываемых деталей.

|

| Цвет полосы | Желтый | Красный | Зеленый | Синий и зеленый |

| Рабочая скорость, м/с | ||||

| Цвет полосы | Желтый | Красный | Зеленый | Синий и зеленый |

| Рабочая скорость, м/с |

| Цвет полосы | Желтый | Красный | Зеленый | Синий и зеленый |

| Рабочая скорость, м/с |

Связка — собственно связующее вещество и наполнители. Вид связки имеет определяющие значение для прочности и режимов работы абразивного инструмента. В производстве абразивного инструмента применяют два вида связок; неорганические (минерального происхождения) и органические.

Вид связки имеет определяющие значение для прочности и режимов работы абразивного инструмента. В производстве абразивного инструмента применяют два вида связок; неорганические (минерального происхождения) и органические.

К органическим связкам относятся: бакелитовая, вулканитовая, глифталевая, эпоксидная, поливинилформалевая и полиэфирная.

Неорганические связки: (керамическая и магнезиальная) обладают высокой огнеупорностью, водостойкостью, химической стойкостью и относительно высокой стойкостью. В зависимости от поведения в процессе термической обработки они делятся на плавящиеся (стекловидные) и спекающиеся (фарфоровидные).Общее название — керамические (обозначаются «КПГ» и «КМ»). Существуют так же связки, отверждающиеся без термической обработки (магнезиальные-«М»). Плавящиеся связки после остывания превращаются в стекло, спекающиеся расплавляются только частично и по своему составу и состоянию близки к фарфору.

Неорганические связки чаще всего представляют собой многокомпонентные смеси, составленные в определенных пропорциях из измельченных сырых материалов: огнеупорной глины, плавней (полевого шпата, борного стекла), талька и ряда других материалов. Недостатком керамической связки является ее высокая хрупкость, вследствие чего круги на этой связке не могут использоваться при ударных нагрузках (обдирочное, отрезное и силовое шлифование). Относительно низкий предел прочности при изгибе не допускает применение таких кругов для отрезных работ, так как они тонкие и могут разрушиться от боковой нагрузки (изгибе).

Недостатком керамической связки является ее высокая хрупкость, вследствие чего круги на этой связке не могут использоваться при ударных нагрузках (обдирочное, отрезное и силовое шлифование). Относительно низкий предел прочности при изгибе не допускает применение таких кругов для отрезных работ, так как они тонкие и могут разрушиться от боковой нагрузки (изгибе).

Бакелитовая связка (обозначение «Б») — основа фенолформальдегидные смолы жидкие и порошкообразные с наполнителями неорганической природы (криолит, пирит, алебастр и др.). Абразивный инструмент на бакелитовой связке обладает высокой прочностью, особенно на сжатие и ударной прочностью, превосходя по этим показателям инструмент на керамике. Высокая прочность бакелитовой связки позволяет абразивному инструменту работать при больших нагрузках и высоких скоростях резания (при армировании стеклосеткой — до 80 м/с и выше). Так же круги применяются для обдирочных и отрезных операций, при шлифовании с большими нагрузками и съемом металла.

К недостаткам следует отнести невысокую теплостойкость — деструкция связки происходит при температурах 400° — 700°С, недостаточную устойчивость к воздействию щелочных растворов, что ограничивает применение охлаждающих жидкостей (нежелательно применение растворов, содержащих щелочи более 1,5%).

Вулканитовая связка (обозначение «В») — многокомпонентная композиция, основной компонент — синтетический каучук. В качестве добавок: вулканизирующий агент — сера, ускорители вулканизации (каптакс, тиурам и др.), минеральные и органические наполнители регулирующие физико-механические и эксплуатационные свойства абразивных инструментов и формовочные свойства массы. Инструмент на вулканитовой связке обладает эластичностью и плотностью, поэтому может использоваться как при обычных видах шлифования, так и при полирующих операциях. Круги на вулканитовой связке в отличие от остальных могут быть изготовлены очень тонкими (десятые доли миллиметра при диаметре до 150-200 мм.).

Недостатком является низкая теплостойкость (250°-300°С) и слабое закрепление зерна в связке, что объясняет более низкую износостойкость кругов в сравнении с бакелитовыми и керамическими.

Глифталевая связка — продукт взаимодействия глицерина с фталевым ангидридом. Низкая теплостойкость (120°С), невысокая твердость позволяет применять круги на глифталевой связке только для процессов полирования при рабочей скорости не выше 40 м/с.

Поливинилформалееая связка — вспененный поливинилформаль. Другое название кругов на основе этой связки — поропластовые. Используются для полирования с получением шероховатости поверхности 0,63-1,0.

Эпоксидная и полиэфирная связки — состав ясен из названия. В основном используются для изготовления галтовочных тел, абразивных изделий используемых во вращающихся барабанах и вибрационных контейнерах для очистки поверхностей и снятия заусенцев деталей малого размера.

Упрочняющие элементы. Для увеличения механической прочности абразивного инструмента используются упрочняющие элементы. Прежде всего это металлические детали: кольца, впрессованные в обдирочные круги; металлические диски в алмазных отрезных кругах; подложки для торцешлифовальных кругов; фланцы для лепестковых кругов. В отрезных, зачистных и обдирочных кругах, работающих при рабочих скоростях 80 м/с и выше в качестве упрочняющего элемента используются диски, вырезанные из стеклосетки. Используют стеклосетки с размером ячеек от 3 до 6 мм. и толщиной нити от 0,4 до 2 мм. Наличие упрочняющей сетки указывается в маркировке круга буквой «У».

В отрезных, зачистных и обдирочных кругах, работающих при рабочих скоростях 80 м/с и выше в качестве упрочняющего элемента используются диски, вырезанные из стеклосетки. Используют стеклосетки с размером ячеек от 3 до 6 мм. и толщиной нити от 0,4 до 2 мм. Наличие упрочняющей сетки указывается в маркировке круга буквой «У».

Известны случаи использования углеволокон для упрочнения инструмента. Однако, низкая адгезия к органическим связкам и высокая стоимость сдерживает на сегодняшний день их применение.

[Решено] Маркировка производителя на шлифовальном круге «A

» Маркировка производителя на шлифовальном круге «A 36 L 5 V». Код ‘V’ означает:

- марка

- структура

- размер абразивных частиц

- связка

Вариант 4: связка

бесплатно

английский язык бесплатно пробный тест 90

7,2 тыс. пользователей

15 вопросов

15 баллов

12 минут

Объяснение:

Код «V» представляет облигацию .

Обозначение шлифовального круга:

Префикс/суффикс: Это секретные коды , используемые производителями для представления круга по размеру и форме соответственно.

Тип абразива/тип зерна:

- обозначает материалы, используемые для производства абразивных частиц.

- Абразив B 4 C дает плохие характеристики при обработке, а алмаз очень дорог, поэтому Al 2 O 3 или SiC являются наиболее часто используемыми абразивами в шлифовальном круге.

- Al 2 O 3 мягкий и более прочный, чем SiC, тогда как SiC будет более твердым и хрупким, чем Al 2 O 3

- Тип абразива выбирается исходя из механических свойств материала заготовки, т.е. для обработки мягких и пластичных заготовок, Al 2 O 3, и обработки твердых и хрупких заготовок будет использоваться SiC .

- A- Алюминий 2 O 3 , B – B 4 C, C – SiC, D – Алмаз

Размер зерна или размер зерна:

- Указывает размер абразивных частиц.

- т. е. сторона, если абразивы = 1/номер размера зерна (GSN)

- при GSN > 600 размер абразивных частиц становится очень-очень маленьким и он не может работать как режущий инструмент, поэтому MRR меньше.

- Когда GSN < 600, фактический размер абразива увеличивается, увеличивается размер стружки и увеличивается MRR.

- По мере уменьшения GSN или увеличения размера абразива MRR сначала увеличивается, а затем уменьшается.

- Размер зерна выбирается в зависимости от шероховатости поверхности , требуемой для заготовки, т. е. для грубого шлифования, грубого или среднего размера зерна выбирается , а для финишного шлифования мелкого или очень мелкого зерна будет выбран.

- 10–24 = грубая, 30–60 = средняя, 80–180 = тонкая, 220–600 = очень тонкая

Марки шлифовального круга:

- указывает на твердость шлифовального круга.

- Марка шлифовального круга выбирается исходя из механических свойств материала заготовки.

- Мягкие круги используются для шлифования твердых заготовок, потому что силы трения, вызванные тупой абразивной частицей, т.е. происходит самозатачивание и не требуется правка.

- Твердые круги используются для шлифования мягких заготовок, абразивная частица будет эффективно утилизирована, так что по окончании эффективного использования правка будет осуществляться для переточки шлифовального круга.

- A –H = мягкая, I – P = средняя, Q – Z = жесткая

Структура:

- Структура указывает средний зазор между двумя последовательными абразивными частицами .

- Так как средний разрыв равен большой , число абразивных частиц, присутствующих на единицу площади, будет малым , поэтому такая структура называется открытой структурой.

- Структуру шлифовального круга можно варьировать путем изменения % абразивных частиц и связующего материала при изготовлении шлифовального круга. то есть, когда в производстве используется более высокий % абразивов и более низкий % связующего материала , получается плотная структура и наоборот.

- 0–7 = плотное, 8–16 = открытое

Связка:

- Связка указывает на связующий материал , используемый для изготовления шлифовального круга.

- Из различных связующих материалов стекловидный является наиболее часто используемым связующим материалом , поскольку он обеспечивает более высокую прочность сцепления , способность выдерживать высокие температуры, и высокую теплопроводность .

- Для изготовления гибких шлифовальных кругов , также называемых полировальными кругами, в качестве связующего материала можно использовать шеллак или резину.

- V – стеклокерамика, B – бакелит, S – силикат, E – шеллак, R – каучук

Скачать решение PDF

Поделиться в WhatsApp

Последние обновления инженера HPCL

Последнее обновление: 9 ноября 2022 г.

Предварительный ответ инженера HPCL Ключ выдан 3 ноября 2022 г.! Это относится к экзамену, который был проведен 1 ноября 2022 года. Кандидаты могут загрузить ключ ответа с официального сайта, используя учетные данные, такие как номер заявления и дата рождения. Возражения в ключе ответов можно выдвигать до 6 ноября 2022 года. Ожидается, что окончательный ключ ответов инженера HPCL будет выпущен в ближайшее время, после чего будут объявлены результаты.

Предлагаемые исследования

Norton отмечает 125-летие производителя

Печать

Твитнуть

РП новостные ленты

В этом году отмечается 125-летие со дня создания компании Norton и открытия производства компании в Вустере, штат Массачусетс, начиная с этой недели с размещения больших красочных баннеров в кампусе Saint-Gobain Greendale в Вустере.

В 1885 году семь предпринимателей из Вустера основали компанию Norton Emery Wheel Company для производства первого в мире шлифовального круга. Первоначально изготовленный в гончарной мастерской, этот шлифовальный круг стал первым кругом на керамической связке, который был изготовлен с высокой точностью и производился серийно. В конечном итоге это произвело революцию в металлообрабатывающей промышленности, заменив процесс резки металла прецизионным шлифованием.

В течение следующего столетия компания сменила название на Norton Company и стала ведущим мировым поставщиком абразивов и высокоэффективных материалов. Saint-Gobain, мировой лидер, приобрел компанию в 1990, но сохранила торговую марку Norton для многих своих продуктов, продаваемых по всему миру. Штаб-квартира Saint-Gobain, занимающаяся производством абразивных материалов по всему миру, по-прежнему находится в Вустере, именно там, где 125 лет назад была основана компания Norton.

«Эта годовщина — фантастическая возможность отметить богатую историю нашей компании и выразить признательность за то, что стало передовым мировым брендом абразивов», — говорит Марк Рэйфилд, вице-президент подразделения абразивов в Северной Америке и суперабразивов по всему миру компании Saint-Gobain. «В течение 125 лет Norton была жизненно важной частью города Вустер. Хотя компания превратилась из гончарной мастерской девятнадцатого века в мирового лидера в области абразивов и высококачественных материалов, мы никогда не забывали, откуда мы пришли, или город, который сделал это возможным.Это также прекрасная возможность привлечь внимание к большому вкладу, связанному с именем Norton в абразивных, керамических и пластмассовых предприятиях по всему миру, и, конечно же, для тысяч сотрудников, связанных с компанией и брендом. последние 125 лет».

«В течение 125 лет Norton была жизненно важной частью города Вустер. Хотя компания превратилась из гончарной мастерской девятнадцатого века в мирового лидера в области абразивов и высококачественных материалов, мы никогда не забывали, откуда мы пришли, или город, который сделал это возможным.Это также прекрасная возможность привлечь внимание к большому вкладу, связанному с именем Norton в абразивных, керамических и пластмассовых предприятиях по всему миру, и, конечно же, для тысяч сотрудников, связанных с компанией и брендом. последние 125 лет».

В течение года запланированы различные мероприятия, посвященные годовщине, в том числе специальный праздник для сотрудников в июне в кампусе компании в Гриндейле.

О компании Saint-Gobain

Компания Saint-Gobain, имеющая более 1000 дочерних компаний в 57 странах, является крупнейшим в мире производителем и дистрибьютором строительных материалов, а также лидером в производстве высококачественных материалов и стеклотары.

Для большинства видов шлифования точных деталей, а также для шлифования с повышенными скоростями рекомендуется применять круги класса А, для зубошлифования и обработки высокоточных деталей – круги класса АА.

Для большинства видов шлифования точных деталей, а также для шлифования с повышенными скоростями рекомендуется применять круги класса А, для зубошлифования и обработки высокоточных деталей – круги класса АА.