Маркировка нержавейки: полный справочник марок нержавейки с расшифровкой

Содержание

Справочная информация — Алмаз НПФ

ПРОДАЖА НЕРЖАВЕЮЩЕГО МЕТАЛЛОПРОКАТА

- Трубы

- Круги

- Листы

- Проволока + Сетка

- Шестигранники

- Квадрат + уголок

- Отводы + Фланцы

- Почему одна марка нержавейки магнитится , а другая нет?

- Соответствие зарубежных стандартов российскому ГОСТу

- Влияние основных легирующих элементов на свойства нержавеющих сталей

- Преимущества нержавейки

- Аналоги зарубежных сталей

- Применение нержавеющей стали

Что такое нержавеющая сталь?

Нержавеющая сталь -это общее название для сплавов металла,которые состоят из 10.5% или более хрома (Cr),более 50% железа(Fe).

Современное производство нержавеющей стали включает в себя изготовление различных по составу и свойствам антикоррозийных металлов. Предлагаемый покупателю ассортимент в определённый момент времени стал так велик, что потребовал классификации, выраженной в кратких кодах. Для упрощения торговли нержавеющей сталью в странах СНГ была введена маркировка, закреплённая ГОСТом, которая позволяет покупателю быстро подобрать необходимую по техническим характеристикам нержавейку.

Для упрощения торговли нержавеющей сталью в странах СНГ была введена маркировка, закреплённая ГОСТом, которая позволяет покупателю быстро подобрать необходимую по техническим характеристикам нержавейку.

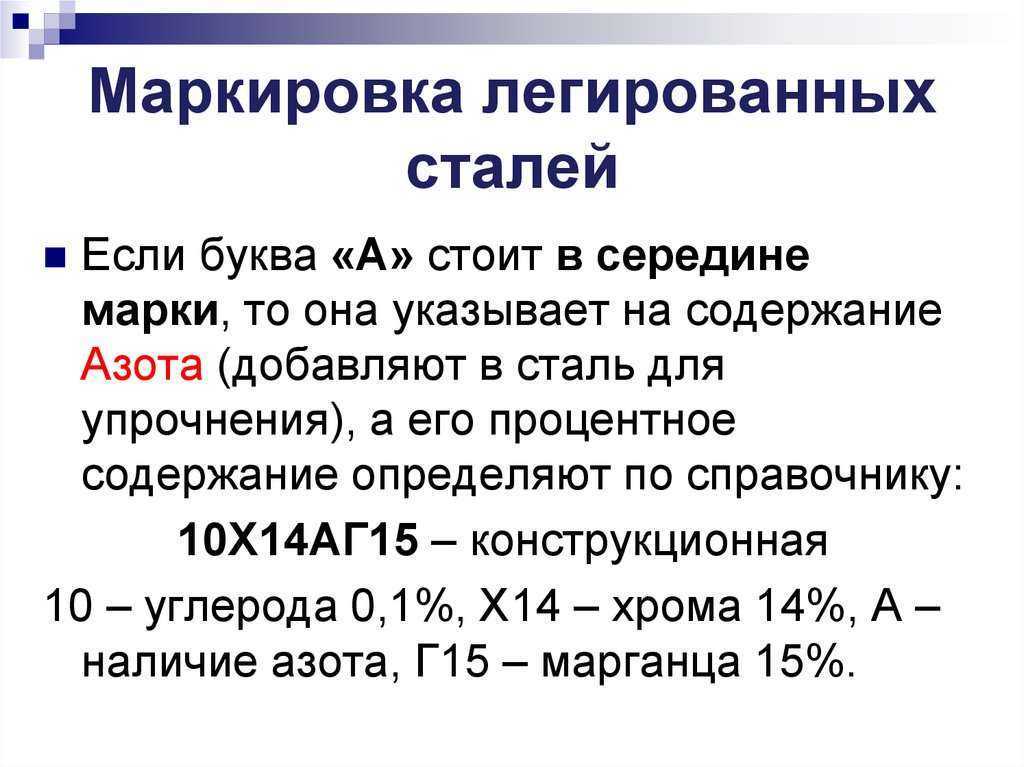

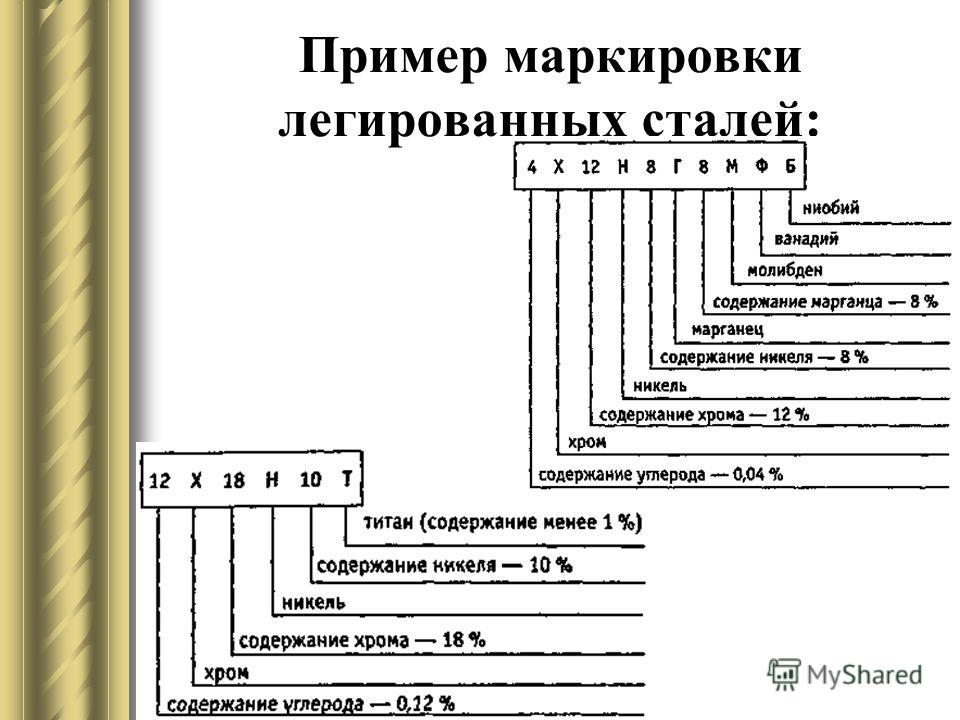

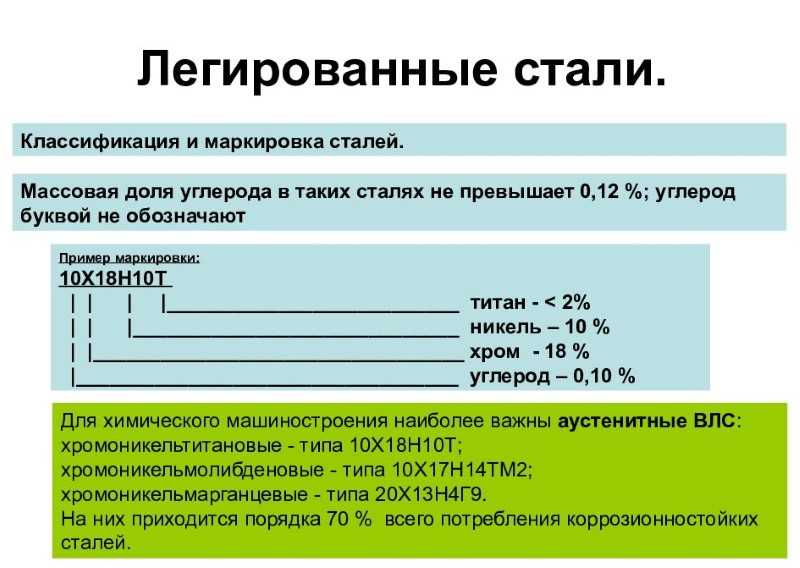

Нержавеющая сталь маркируется по принципу буквенного обозначения элементов, входящих в сплав, которое дополняется цифрами, соответствующими количественному составу этих элементов. Если количество химического элемента в сплаве не превышает 1,5%, то это вообще не отражается на маркировке. Буквы, входящие в маркировку, обозначают элементы, входящие в сплав в соответствии с нижеприведённым списком:

Ю — алюминий стабилизирует структуру и понижает вероятность посторонних образований при контакте нержавеющей стали с кипящими жидкостями;

Р — бор сообщает сплаву стойкость к химическим и термальным воздействиям;

Ф — ванадий увеличивает пластику нержавейки;

В — вольфрам уменьшает величину зерна и повышает температуру закалки;

К — кобальт стабилизирует атомы углерода;

С — кремний уменьшает появление окалины при термической обработке;

Г — марганец используется в качестве более дешёвого аналога никеля;

Д — медь применяется для придания долговечной прочности, исключающей «усталость металла, и для увеличения сопротивления коррозии;

М — молибден придаёт устойчивость структуре в агрессивных средах;

Н — никель сообщает нержавеющему сплаву прочность, ковкость и устойчивость к высоким температурам;

Б — ниобий применяется в сочетании с углеродом для стимулирования внутрикристаллических ферритных процессов;

С — селен стимулирует термоэлектрические и полупроводниковые свойства получаемого сплава;

Т — титан используется как аналог ниобия, повышающий вязкость;

У — углерод – основной компонент всех типов сталей, придающий прочность металлу и увеличивающий сопротивляемость окислению;

П — фосфор применяется как антикоррозийный пассиватор;

Х — хром — основной элемент, обеспечивающий антикоррозийные свойства;

Ц — цирконий,повышает их механические свойства и обрабатываемость.

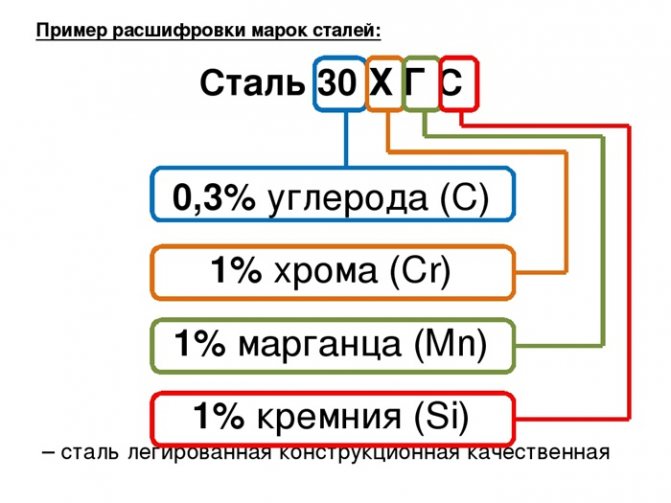

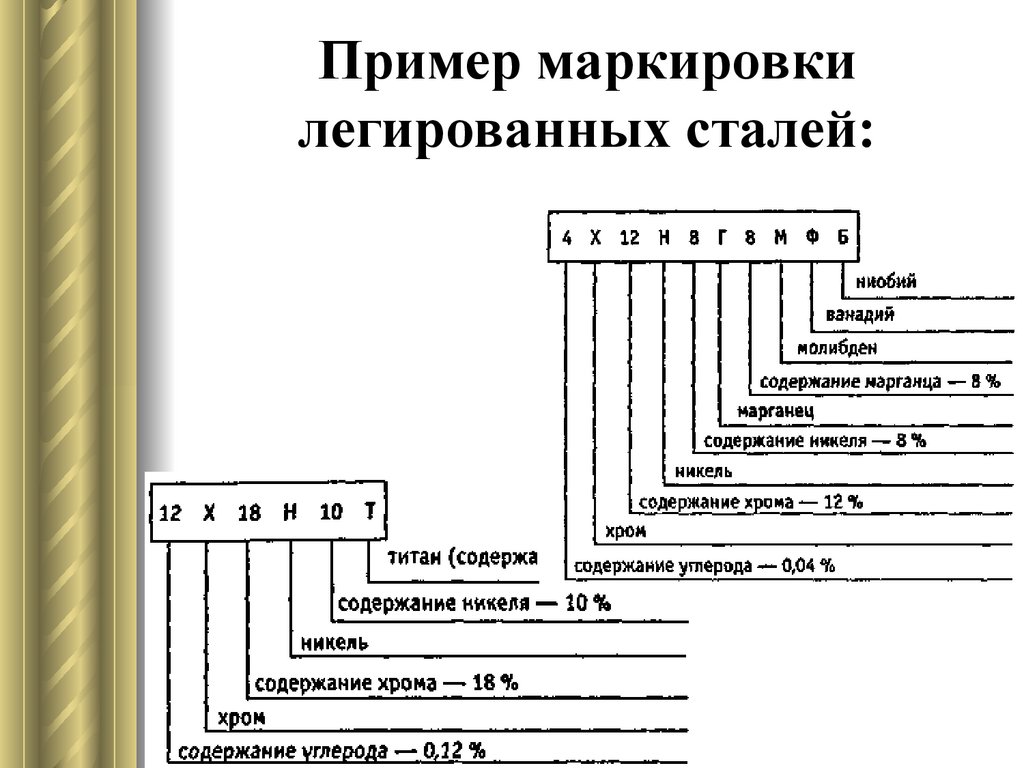

Каждый из вышеприведенных элементом обладает различными свойствами, сочетание которых определяет широкий диапазон технических характеристик современной нержавейки. Двухзначные цифры в начале маркировки показывают среднее количество углерода, выраженное в десятых частях процентного состава, затем указывается буква, соответствующая легирующему компоненту, после которого стоит цифра, указывающая на количественный состав этого элемента в сплаве, выраженный в целых единицах.

Нержавеющая сталь высокого качества отмечается буквой «А» в конце маркировочного кода, а наличие буквы «Ш» говорит о самом высшем качестве металла, изготовленного с пониженным содержанием посторонних примесей. Например, маркировка 04Х17Н13М2 обозначает, что в этой нержавеющей стали 0.04% углерода, 17 частей хрома, 13 никеля и 2 единицы молибдена. Ее аналогом является сталь AISI 316. Популярная марка стали 12Х18Н10Т включает 0.12% углерода, 18 частей никеля и 10 единиц титана. Ее импортный аналог — сталь AISI 321.

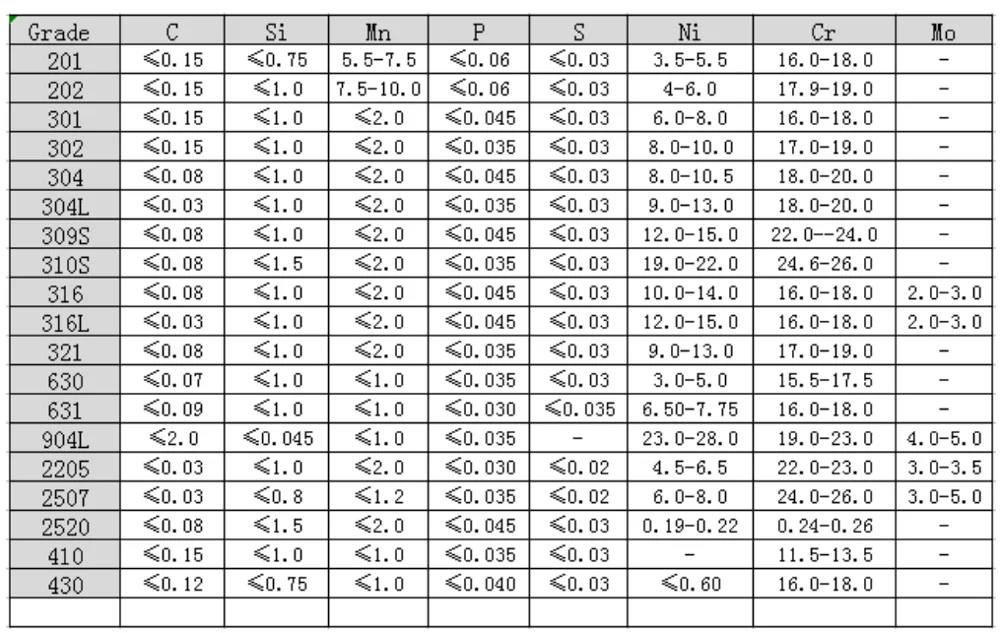

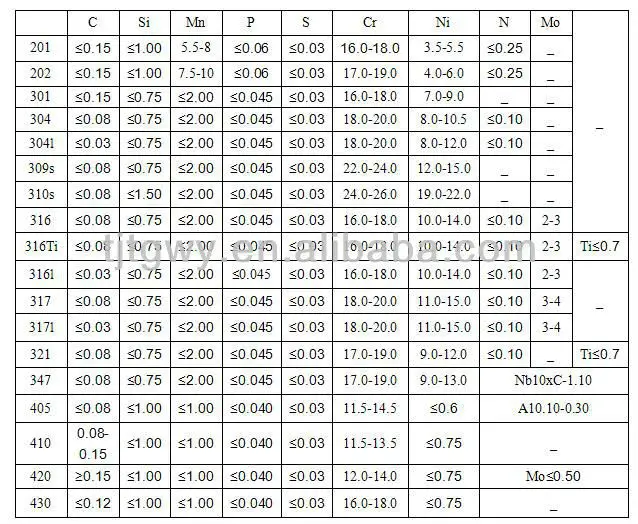

Импортный стальной прокат имеет отличные от вышеприведённых кодов маркировки, для которых существуют специальные таблицы и стандарты. Таким образом, специалисты подбирают нержавеющую сталь в зависимости от количества и наличия тех или иных химических элементов, содержащихся в сплаве. Подобный подход предоставляет возможность выбора металла, который будет в точности соответствовать поставленным задачам.

Популярная марка стали 12Х18Н10Т включает 0.12% углерода, 18 частей хрома , 10 единиц никеля и 0,8-1,2% титана. Ее импортный аналог — сталь AISI 321.

Импортный стальной прокат имеет отличные от вышеприведённых кодов маркировки, для которых существуют специальные таблицы и стандарты. Таким образом, специалисты подбирают нержавеющую сталь в зависимости от количества и наличия тех или иных химических элементов, содержащихся в сплаве. Подобный подход предоставляет возможность выбора марки нержавеющий стали, который будет в точности соответствовать поставленным задачам.

Марки нержавеющей стали: виды, расшифровка, характеристики

Главная » Сталь » Виды и расшифровка марок нержавеющей стали

На чтение 4 мин

Содержание

- Виды марок нержавеющей стали

- Марки аустенитной нержавеющей стали

- Марки ферритной нержавеющей стали

- Марки дуплексной аустенитно-ферритной стали

- Марки мартенситной нержавеющей стали

- Марки жаростойкой аустенитной нержавеющей стали

- Расшифровка марок нержавеющей стали

В продаже можно увидеть разные марки нержавеющей стали. Этот материал очень востребован в промышленности благодаря эксплуатационным характеристикам. У каждого вида нержавейки есть своя маркировка, которую нужно уметь расшифровывать. Узнать точную расшифровку всех видов нержавейки можно из специальных справочников, таблиц.

Этот материал очень востребован в промышленности благодаря эксплуатационным характеристикам. У каждого вида нержавейки есть своя маркировка, которую нужно уметь расшифровывать. Узнать точную расшифровку всех видов нержавейки можно из специальных справочников, таблиц.

Изделия из нержавеющей стали

Виды марок нержавеющей стали

Нержавейка была запатентована в 1913 года на территории Англии. С того времени начинается новые этап развития сталелитейной промышленности и металлургии. Это связано с уникальными свойствами сплава:

- Высокая прочность.

- Простая обработка.

- Хорошая свариваемость.

- Длительный срок активной эксплуатации с сохранением изначального вида.

- Высокий показатель устойчивости к образованию ржавчины.

Выделяется несколько видов нержавейки, которые отличаются составом, свойствами.

Содержание хрома в составе сплава не должно быть менее 10,5%. Он влияет на коррозийную устойчивость, вид металла. Только правильная комбинация компонентов позволяет получить сталь высокого качества с требуемыми техническими характеристиками.

Сталелитейное производство

Марки аустенитной нержавеющей стали

Один из преобладающих дополнительных компонентов — никель. Его содержание превышает 7% от общей массы. Особенности аустенитной нержавеющей стали:

- высокий показатель пластичности;

- хорошая свариваемость;

- широкий температурный диапазон эксплуатации;

- немагнитные свойства.

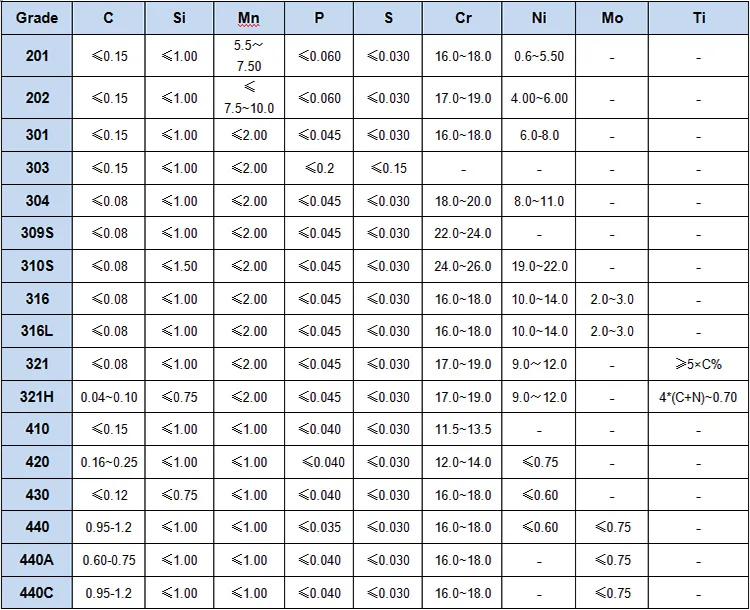

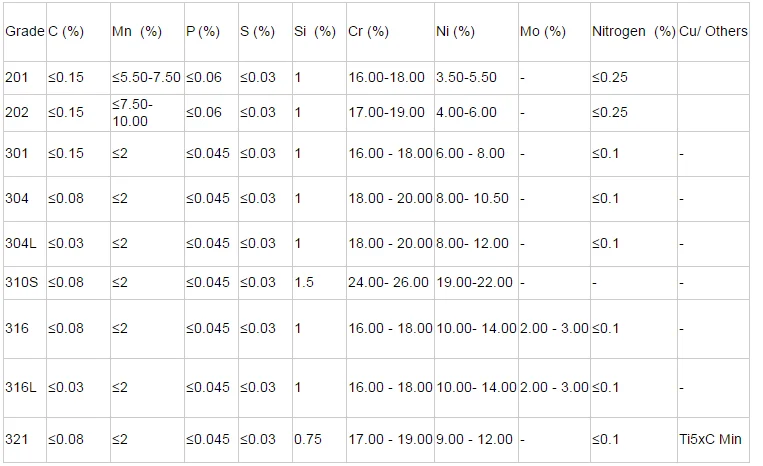

Наиболее распространенные марки этого вида нержавейки — 301, 304, 310. Чем выше обозначение, тем больше легирующих компонентов содержит состав. Описание:

- Из нее изготавливаются изделия, на которые будет оказываться механическое воздействие. Сплав имеет высокую износоустойчивость, пластичность.

- Применяется во всех направлениях промышленности. Имеет оптимальные технические характеристики.

- Жаропрочная сталь, которая подходит для сборки нагревательного оборудования, печей. Материал не разрушается при нагревании свыше 1000 °C.

Печь из нержавеющей стали

Марки ферритной нержавеющей стали

По характеристикам этот вид нержавейки можно сравнить с малоуглеродистой сталью. Главное отличие — высокая устойчивость к образованию ржавчины. Содержание хрома может достигать 17%. Основные представители этой группы — 403–420. Примеры:

Главное отличие — высокая устойчивость к образованию ржавчины. Содержание хрома может достигать 17%. Основные представители этой группы — 403–420. Примеры:

- Применяется для сборки сварных металлоконструкций.

- В составе содержится повышенное количество серы. Сплав легко обрабатывать на разных станках.

- Применяется для изготовления столовых принадлежностей.

Разновидности под маркировкой 430, 440 более дорогие.

Марки дуплексной аустенитно-ферритной стали

Имеет одновременно две структуры кристаллической решетки — ферритную и аустенитную. Второй вариант возможен благодаря небольшому количеству никеля в составе. Особенность — совмещение высокой прочности и гибкостью. Недостаток — плохая свариваемость. В продаже можно найти супердуплексную сталь, которая содержит до 5% никеля, 24% хрома.

Велосипед из нержавеющей стали

Марки мартенситной нержавеющей стали

Простой вид нержавейки. Содержание хрома может достигать 13%. Особенности:

- средний показатель устойчивости к образованию ржавчины;

- совмещение прочности, жесткости;

- минимальное содержание вредных примесей.

Марки жаростойкой аустенитной нержавеющей стали

Устойчивость стали к воздействию высоких температур зависит от двух параметров — жаростойкости и жаропрочности. Жаропрочный материал — не изменяет формы при сильном нагревании. При сильном нагревании жаростойкого металла на металлических поверхностях не образуется окалины, ржавчины.

Виды:

- хромокремнистая;

- хромоникелевая;

- хромистая.

Содержание хрома достигает 18%, никеля — 10%.

Кастрюли из нержавейки

Расшифровка марок нержавеющей стали

Выбрать нержавейку без теоретического, практического опыта очень сложно. Чтобы избежать ошибок, нужно знать, как расшифровываются обозначения:

- 10Х17Н13М3Т, 10Х17Н13М2Т. Особенности — высокая устойчивость к образованию ржавчины, хорошая свариваемость. Состав — хром (до 18%), углерод (до 0,1%), никель (до 14%), молибден (до 3%), титан (до 0,7%), марганец (до 2%), сера (до 0,02%), кремний (до 0,8%), фосфор (до 0,035%).

- 10Х23Н18.

Особенность — большое количество никеля в составе (до 20%). Остальные компоненты — хром (до 25%), кремний (до 1%), марганец (до 2%). При отпуске может повыситься хрупкость.

Особенность — большое количество никеля в составе (до 20%). Остальные компоненты — хром (до 25%), кремний (до 1%), марганец (до 2%). При отпуске может повыситься хрупкость. - 08Х18Н9, 08Х18Н10. Применяются в разных сферах промышленности. Состав — хром (до 19%), никель (до 10%), титан (до 0,5%), углерод (до 0,8%).

- 08Х18Н10Т. Особенности — хорошая свариваемость, сохранение коррозийной устойчивости при сильном нагревании. Изначально у сплава низкий показатель прочности. Для его увеличения необходимо провести дополнительную термическую обработку.

- 12Х18Н10Т. Особенности — ударная вязкость, устойчивость к воздействию высоких температур.

- 06ХН28МДТ. Эта марка считается уникальной благодаря высокой устойчивости к воздействию разных агрессивных факторов. Поэтому готовые металлоконструкции могут устанавливаться в разных климатических условиях. Состав — хром (до 25%), никель (до 29%), медь (до 3,5%).

Чтобы научиться самостоятельно расшифровывать маркировки нержавеющей стали, нужно знать несколько особенностей:

- Первое число, которое находится до начала букв, указывает на процентное содержание углерода.

- Другие элементы обозначаются заглавными буквами. Цифры, которые стоят после них указывают на их процентное содержание.

Маркировка нержавеющей стали осуществляется через один из двух классификаторов — AISI или ГОСТ5632-2014. Прежде чем отправляться в магазине за деталями из этого материала, рекомендуется подробно изучить классификаторы, чтобы понимать, о чем может рассказать маркировка.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})»+»ipt>»;cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»+»ipt>»;

cachedBlocksArray[266497] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»+»ipt>»;cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»+»ipt>»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»+»ipt>»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»+»ipt>»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»+»ipt>»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»+»ipt>»;

cachedBlocksArray[266490] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»+»ipt>»;cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»+»ipt>»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»+»ipt>»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»+»ipt>»;

( 1 оценка, среднее 4 из 5 )

Поделиться

Общие сведения о нержавеющей стали

Основные сведения о нержавеющей стали

Нержавеющей сталью называют группу устойчивых к коррозии сталей, которые имеют в своем содержании не менее 10. 5% хрома. В их составе могут также присутствовать и другие элементы: титан, ниобий, никель, молибден и так далее.

5% хрома. В их составе могут также присутствовать и другие элементы: титан, ниобий, никель, молибден и так далее.

Поведение в обслуживании и механические свойства различных типов сталей непосредственно зависят от состава. Поэтому для рационального использования нержавеющей стали стоит верно подобрать их марку.

Какие существуют типы нержавеющей стали?

Выделяют пять основных категорий: ферритные, аустенитные, дуплексные, мартенситные и жаропрочные.

- Аустенитные – это нержавеющие стали не магнитные, которые имеют в своем составе около 18% хрома, а также дополнительно содержат никель, что повышает устойчивость к коррозии. Данный тип стали очень широко используется. При добавлении большего количества хрома (20-25%) и никеля (10-20%) аустенитные нержавеющие стали способны прекрасно сопротивляться окислению даже при воздействии высоких температур.

- Ферритные – это магнитные нержавеющие стали, которые имеют низкое содержание углерода и 13-17% содержание хрома.

- Дуплексные нержавеющие стали имеют смешанную структуру – ферритно/аустенитную. Содержание хрома в них колеблется от 18% до 28%, а никеля от 4.5% до 8%. Дуплексные нержавеющие стали идеально подходят для применения в средах с высоким содержанием хлорида.

- Мартенситные магнитные стали содержат около 12% хрома и сбалансированный уровень углерода. Используются для изготовления столовых приборов и различных режущих инструментов.

- Упрочненные стали содержат около 17% хрома и имеют в своем составе дополнительные элементы: медь, никель, ниобий. За счет своей очень крепкой и надежной структуры, упрочненные нержавеющие стали используют в шахтных работах, для производства шпинделей клапанов и различных космических компонентов.

Наиболее часто используемыми (приблизительно 95%) являются ферритные и аустенитные нержавеющие стали.

AISI 304

Аустенитная нержавеющая сталь с низким содержанием углерода. Данная сталь легко поддается сварке и является устойчивой к межкристаллитной коррозии, имеет высокую прочность при низких температурах. Она нормально поддается электрополировке. Ее используют в химической, пищевой, бумажной, нефтяной, текстильной и фармацевтической промышленностях.

Она нормально поддается электрополировке. Ее используют в химической, пищевой, бумажной, нефтяной, текстильной и фармацевтической промышленностях.

AISI 310

Жаростойкая тугоплавкая аустенитная сталь. Можно применять в окисляющей среде до 1100°С и до 10000С в восстанавливающей среде.

AISI 310S

Это низкоуглеродистая версия AISI 310, которая применяется для использования в условиях с конденсатами и высокотемпературными газами. Из нее изготавливают двери, штифты, кронштейны и прочие детали для печей, а также применяют для газопроводов, камер сгорания и так далее.

AISI 316

Это сталь является аналогом AISI 304 с добавлением молибдена, что позволяет сделать ее очень устойчивой к коррозии. Молибден делает данную сталь защищенной к питтинговой коррозии в парах уксусной кислоты, в морской воде и в хлористой среде.

AISI 316L

Данная сталь – это AISI 316 с крайне низким содержанием углерода. Идеально подходит для сварных конструкций, так как обладает устойчивостью к межкристаллитной коррозии и способно прекрасно служить при высоких температурах (до 450°С).

AISI 316 и 316L

Эти два вида стали используют для производства химического оборудования и инструментов, которые вступают в контакт с атмосферой и морской водой, а также в установках для переработки пищи и так далее.

AISI 316Ti

В этом виде нержавеющей стали содержание титана в пять раз превышает содержание углерода, что обеспечивает своеобразный стабилизирующий эффект в отношении оседании карбидов хрома на кристаллическую поверхность.

AISI 321

AISI 321 – это хромоникелевая сталь, в которую добавляют титан. Она рекомендуется при изготовлении сварных конструкций и способна служить при рабочем диапазоне температур от 400°С до 800°С. Применяют ее для оборудования в нефтеперерабатывающей промышленности, а также для изготовления сварного и химического оборудования, которое требует температурную стойкость.

AISI 430

Данный вид стали является наиболее применяемым из ферритных хромистых сталей. Обладает прекрасными характеристиками прочности, идеально деформируется. Также отличительной особенностью от аустенитных никельсодержащих сталей является устойчивость к коррозии в серосодержащих средах. Именно поэтому изделия из этой нержавеющей стали используют для перекачки нефти, газа и даже чистых нефтепродуктов.

Также отличительной особенностью от аустенитных никельсодержащих сталей является устойчивость к коррозии в серосодержащих средах. Именно поэтому изделия из этой нержавеющей стали используют для перекачки нефти, газа и даже чистых нефтепродуктов.

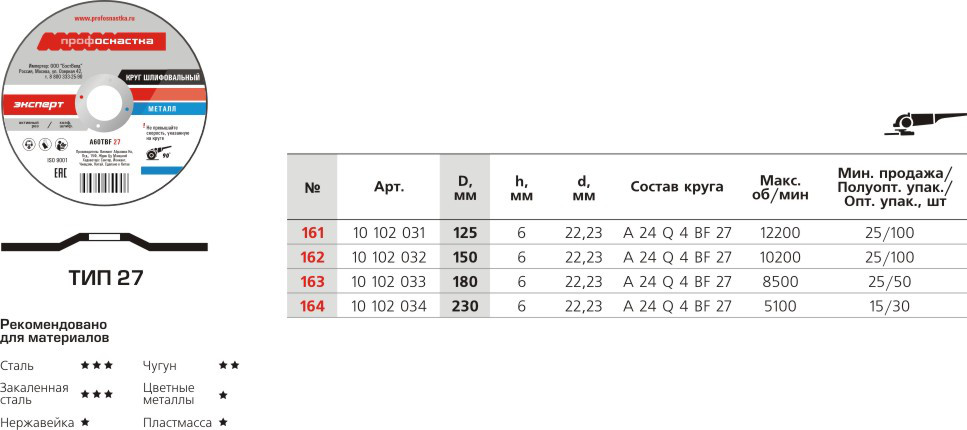

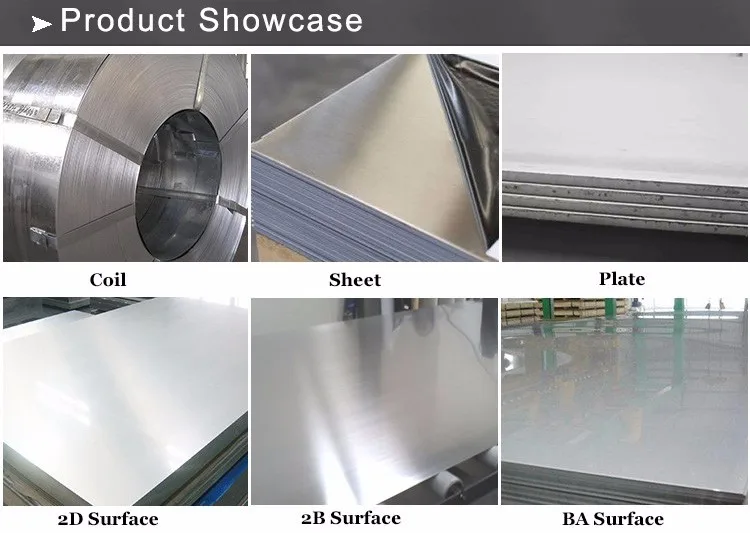

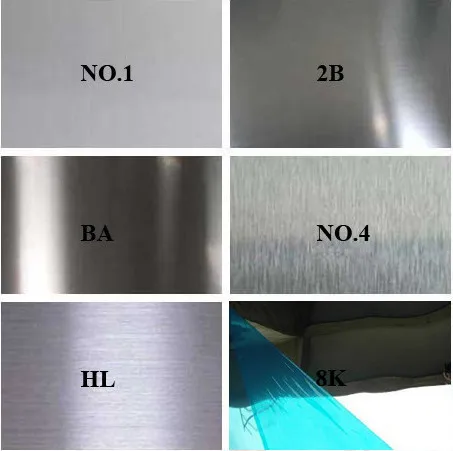

Типы поверхностей листов из нержавеющей стали

1D — горячекатаные, протравленные, с термообработкой. Поверхность получается матовая и имеет некоторую шероховатость. Является вполне обычным стандартом для многих видов сталей. Данный тип поверхности обеспечивает коррозионную стойкость.

2В — поверхность нержавейки, которую получают за счет холодной прокатки, травления, термообработки и дрессировки. Матовая поверхность такой нержавеющей стали имеет большую гладкость и некоторый глянцевый блеск. Данные свойства поверхности достигаются при помощи проката металла на дрессировочном стане. Этот вид поверхности нержавеющей стали является самым распространенным в промышленности.

BA – полированная, очень гладкая, имеет зеркальную поверхность. Такие свойства обретает за счет холодной прокатки зеркальными валками, а также светлому отжигу.

Такие свойства обретает за счет холодной прокатки зеркальными валками, а также светлому отжигу.

4N — это шлифованная поверхность нержавеющей стали, которую получают шлифовкой, обрабатывая поверхность металла, используя влажные или сухие ленточные шлифовальные шкурки с различным размером зерна. Поверхности, которые обработаны по этому методу шлифовки, просты в обслуживании, идеально подходят для использования в бытовых приборах или на открытом воздухе.

РЕ – это поверхность с наличием на одной стороне листа защитной пленки.

Таблица соответствия марок нержавеющих сталей

|

Европа (EN) |

Германия (DIN) |

США (AISI) |

Япония (JIS) |

СНГ (ГОСТ) |

|---|---|---|---|---|

|

1,4006 |

X12CrN13 |

410 |

SUS 410 |

12Х13 |

|

1,4016 |

X6Cr17 |

430 |

SUS 430 |

12Х17 |

|

1,4301 |

X5CrNI18-10 |

304 |

SUS 304 |

08Х18Н10 |

|

1,4301 |

|

304 (304H) |

|

12Х18Н9 |

|

1,4301 |

|

304 (304L) |

|

04Х18Н10 |

|

1,4306 |

X2CrNi19-11 |

304 L |

SUS 304 L |

03Х18Н11 |

|

1,4401 |

X5CrNiMo17-12-2 |

316 |

SUS 316 |

03Х17Н14М2 |

|

1,4404 |

X2CrNiMo17-12-2 |

316 L |

SUS 316 L |

|

|

1,4435 |

X2CrNiMo18-14-3 |

316 L |

SUS 316 L |

03Х17Н14М2 |

|

1,4510 |

X3CrTi17 |

439 (430Ti) |

SUS 430 LX |

08Х17Т |

|

1,4512 |

X2CrTi12 |

409 |

SUH 409 |

|

|

1,4541 |

X6CrNiTi18-10 |

321 |

SUS 321 |

08Х18Н10Т |

|

1,4571 |

X6CrNiMoTi17-12-2 |

316 Ti |

SUS 316 Ti |

10Х17Н13М2Т |

|

1,4571 |

|

316Ti |

|

08Х17Н13М2Т |

|

1,4878 |

X12CrNiTi18-9 |

321 (321Н) |

|

12Х18Н10Т |

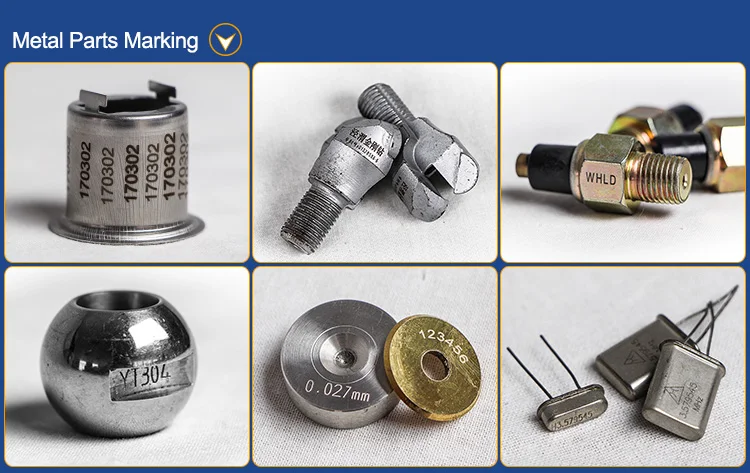

Станки для лазерной гравировки и маркировки из нержавеющей стали

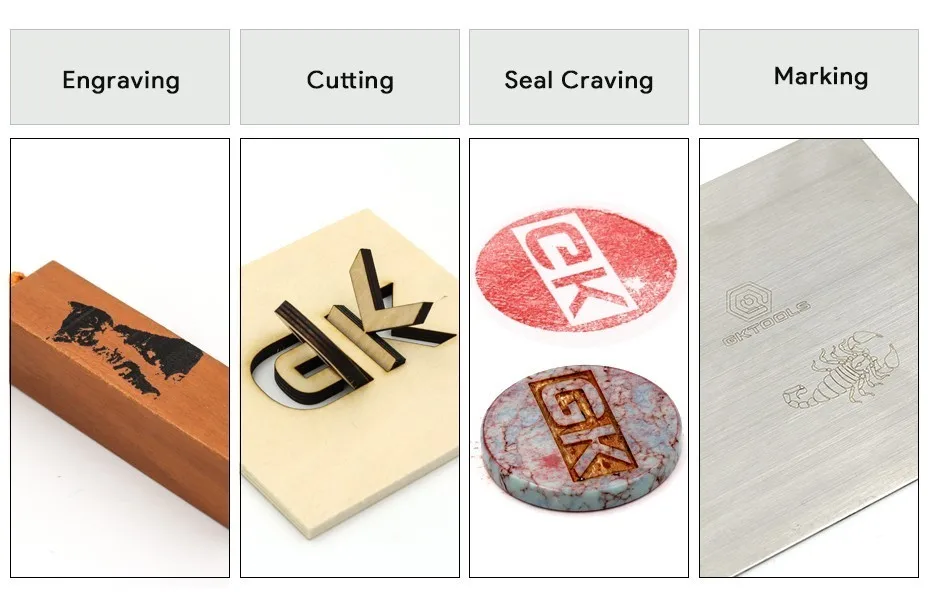

Можно ли лазером гравировать нержавеющую сталь?

Да, вы можете гравировать лазером нержавеющую сталь. Нержавеющая сталь содержит большое количество хрома, который взаимодействует с кислородом воздуха, образуя тонкий, устойчивый к ржавчине слой на поверхности металла. Этот слой блокирует доступ кислорода к стали под ним, предотвращая коррозию.

Нержавеющая сталь содержит большое количество хрома, который взаимодействует с кислородом воздуха, образуя тонкий, устойчивый к ржавчине слой на поверхности металла. Этот слой блокирует доступ кислорода к стали под ним, предотвращая коррозию.

Если вы ищете альтернативу лазерной гравировке, вам следует подумать о маркировке поверхности. Машины для маркировки поверхности постоянно изменяют внешний вид или свойства металла без физического удаления материалов с его поверхности.

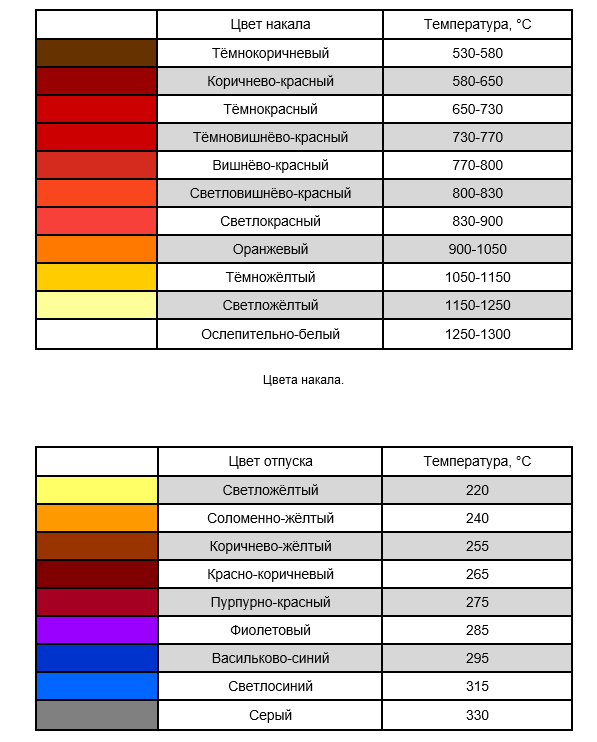

Процесс маркировки поверхности происходит, когда металл нагревается, в результате чего он химически связывается с молекулами углерода внутри стали. Затем углерод перемещается на поверхность нержавеющей стали, оставляя темные видимые следы, не повреждая поверхность металла. Используя различные настройки маркировки поверхности, вы можете создавать метки различных оттенков и цветов для дальнейшей настройки ваших проектов из нержавеющей стали.

Типы станков для лазерной маркировки нержавеющей стали

Когда дело доходит до маркировки деталей из нержавеющей стали, не все решения одинаковы. К счастью, существуют различные машины для лазерной маркировки, которые могут маркировать нержавеющую сталь, не повреждая ее защитный верхний слой.

К счастью, существуют различные машины для лазерной маркировки, которые могут маркировать нержавеющую сталь, не повреждая ее защитный верхний слой.

Если вы хотите работать с нержавеющей сталью, рассмотрите одну из следующих машин для маркировки стали.

Волоконные лазерные граверы

Волоконные лазерные маркеры являются одними из лучших технологий лазерной маркировки нержавеющей стали — эти машины отлично подходят для работы со всеми типами металла. Маркировочные машины с волоконным лазером создают точную маркировку без использования расходных материалов, что делает операции более экологичными и экономичными. Кроме того, они не требуют особого ухода, что делает их простым и недорогим в обслуживании в течение многих лет.

Зеленые лазерные граверы

Зеленые лазерные маркеры идеально подходят для холодной маркировки деталей, обеспечивая ультратонкую и мягкую маркировку. Эти решения могут изменять цвет поверхности материалов без их ухудшения и отлично подходят для приложений, требующих высокого качества и стабильности луча. С помощью быстрой и мощной лазерной маркировочной машины зеленого цвета вы можете маркировать чувствительные металлы и материалы с низким коэффициентом поглощения.

С помощью быстрой и мощной лазерной маркировочной машины зеленого цвета вы можете маркировать чувствительные металлы и материалы с низким коэффициентом поглощения.

УФ лазерные граверы

Ультрафиолетовые (УФ) лазерные маркировочные машины для нержавеющей стали создавать стойкие, стойкие к коррозии маркировки на металлических поверхностях без покрытия, таких как нержавеющая сталь. Они оснащены миниатюрными лучами, которые обеспечивают точную микромаркировку с высоким разрешением. УФ-лазерные маркеры полезны для холодной маркировки, где не допускаются зоны термического влияния.

Преимущества лазерной маркировки нержавеющей стали

Используя машины для лазерной маркировки нержавеющей стали, вы сможете воспользоваться всеми преимуществами этих надежных и эффективных решений. Некоторые из многих преимуществ лазерной маркировки нержавеющей стали включают в себя:

- Знаки качества: Лазерные маркеры создают стойкие высококонтрастные метки, на которых отсутствуют выпуклости или трещины, и которые легко читаются другими.

- Нулевые расходные материалы: Использование машин для лазерной маркировки нержавеющей стали означает отсутствие производства расходных материалов, помогая компаниям экономить деньги и энергию, защищая окружающую среду.

- Минимальное обслуживание: Поскольку лазерные маркеры не имеют движущихся частей, они требуют минимального обслуживания, что экономит время и деньги предприятий.

- Точность маркировки: Лазерные маркеры из нержавеющей стали не вступают в прямой контакт с металлом, что позволяет им наносить очень точные детализированные отметки без риска случайных отметок.

- Высокая прочность: Лазерные маркеры создают прочную маркировку, которая выдерживает высокие температуры и интенсивное воздействие ультрафиолетовых лучей.

Применение лазерной маркировки на нержавеющей стали

Детали из нержавеющей стали используются в бесчисленных отраслях промышленности, включая медицину, пищевую промышленность, автомобилестроение и другие отрасли промышленности. Как и для других металлических деталей, для компонентов из нержавеющей стали часто требуются уникальные идентификаторы для целей отслеживания производства.

Как и для других металлических деталей, для компонентов из нержавеющей стали часто требуются уникальные идентификаторы для целей отслеживания производства.

Ниже приведены некоторые из многих областей применения лазерной маркировки нержавеющей стали:

- Серийные номера

- Коды матрицы данных

- логотипы

- Текст

- QR-коды

- штрихкоды

- Идентификационные номера транспортных средств

Инвестируйте в передовые маркировочные машины для нержавеющей стали в Telesis Technologies, Inc.

Вы можете успешно маркировать детали из нержавеющей стали с помощью технологий лазерной маркировки от Telesis Technologies, Inc. Мы специализируемся на создании долговечных и эффективных лазерных маркеров и систем точечной закалки, которые превосходят ожидания клиентов. Являясь пионерами в области перманентной маркировки, мы предоставляем компаниям надежные и высокопроизводительные решения, которым они могут доверять долгие годы.

Свяжитесь с нами, чтобы узнать о нашем оборудовании или узнайте больше о наших маркерах уже сегодня!

Свойства, классификация и аналоги нержавеющих сталей

Версия для печати

31 Июля 2019 г.

Получая заказы на изготовление резервуаров и емкостей из нержавеющей стали, нам часто задают вопросы, чем одна марка отличается от другой в плане эксплуатационных характеристик и долговечности работы. Чтобы расставить все точки над «i», в этой статье мы разберемся в марках нержавеющей стали и их зарубежных аналогах, проанализируем их физико-химические свойства.

-

Понятие нержавеющей стали -

Свойства нержавеющей стали -

Классификация марок нержавеющей стали -

Аналоги нержавеющих марок стали

Понятие нержавеющей стали

Приведем определение: нержавеющая сталь — сложнолегированная сталь, стойкая против ржавления в атмосферных условиях и коррозии в агрессивных средах.1

Своей стойкостью к коррозии она отличается от обычных углеродистых сталей и поэтому широко применяется в пищевой промышленности, в нефтегазовой и химической отрасли для эксплуатации с высокоагрессивными средами и пищевыми продуктами, так как в процессе хранения при контакте жидкости и поверхности емкости не образуются окислы и другие вещества, которые могут влиять на свойства хранимого продукта.

Что же такое нержавеющая сталь с точки зрения химии? — Это сплав с минимальной массовой долей хрома 10,5% и максимальной массовой долей углерода 1,2%.2

Простыми словами, нержавеющую сталь получают путем добавления к железу легирующих веществ в разных пропорциях для получения необходимых характеристик.

Так, основным легирующим элементом является хром Cr. Также сплавы дополнительно содержат углерод C, никель Ni, кремний Si, марганец Mn, титан Ti, ниобий Nb, кобальт Co, молибден Mo, ванадий V, сера S, фосфор Р, вольфрам W, алюминий Al, медь Cu, кобальт Co.

Свойства нержавеющей стали

За счет чего достигаются коррозионностойкие свойства? — Благодаря добавлению дополнительных химических элементов на этапе производства металла на поверхности образуется оксидная пленка, которая не растворяется, а, наоборот, защищает сам сплав от влияния коррозии.

К основным свойствам нержавейки также относятся:

-

высокая прочность -

высокое качество сварных соединений -

пластичность -

большой срок службы с сохранением своих свойств

В качестве базового металла могут использоваться никель (сплавы на никелевой основе) и железоникель (сплавы на железоникелевой основе).

Введение различных легирующих элементов добавляет те или иные свойства к исходному металлу:

-

хром повышает коррозионную стойкость, твердость и прочность сплава; уменьшение коэффициента линейного расширения упрощает процесс сварки -

никель дополнительно повышает вязкость, пластичность, прокаливаемость и снижает коэффициент теплового расширения, что позволяет использовать изделие из такого сплава с серной, соляной и фосфорной кислотами -

марганец в процентном соотношении более 1% способствует увеличению стойкости, прокаливаемости, твердости и износоустойчивости (частично может быть заменен на никель) -

титан увеличивает прочность стали и ее плотность, что обеспечивает высокие коррозионностойкие свойства -

молибден повышает упругость, антикоррозионные свойства, увеличивает предел прочности на растяжение и сопротивление высоким температурам -

ниобий обеспечивает низкую коррозию в сварных изделиях -

ванадий увеличивает прочность, плотность и твердость сплава -

вольфрам увеличивает твердость и уменьшает хрупкость при термообработке (отпуске) за счет образования с другими элементами твердых соединений карбидов -

кремний в процентном соотношении более 1% увеличивает жаростойкость, упругость, окалиностойкость и кислотность, а также повышает электросопротивление и прочность с теми же параметрами вязкости -

кобальт способствует повышению ударного сопротивления, улучшению жаропрочных свойств -

медь придает сплаву высокую стойкость к атмосферной коррозии -

алюминий способствует уменьшению старения металла, а также увеличивает ударную вязкость и текучесть

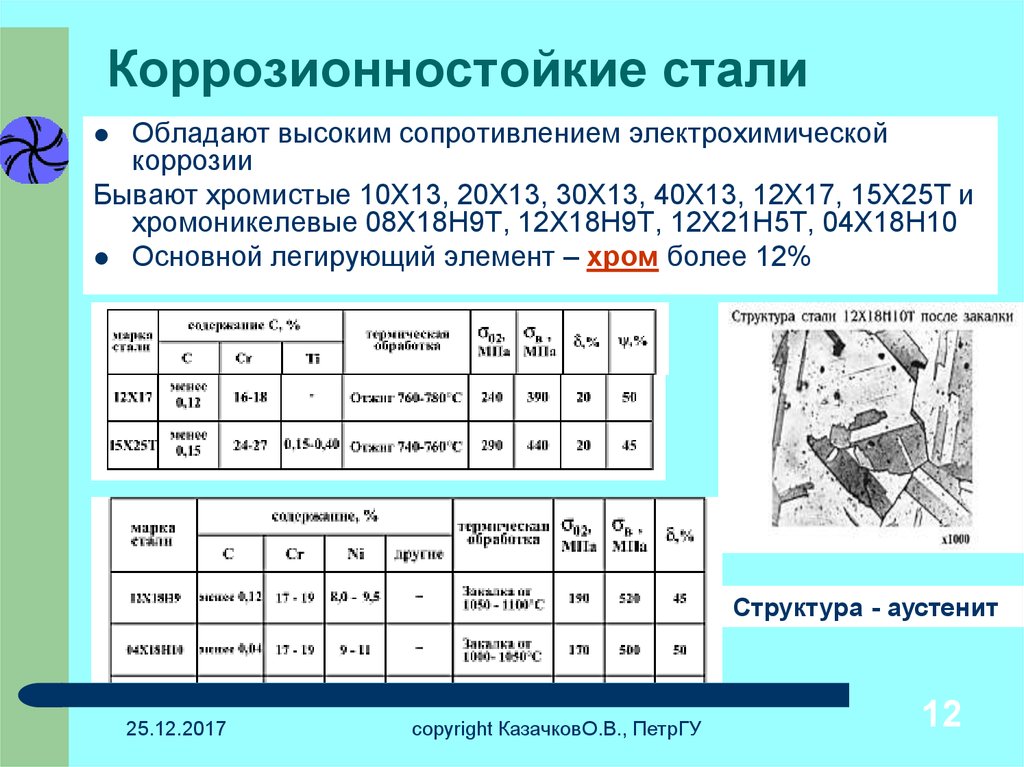

Классификация марок нержавеющей стали

В зависимости от состава сплава выделяют следующие группы сталей:

-

ферритные стали (их еще называют хромистые) содержат более 20% хрома и углерода до 0,15%, за счет чего обладают пластичностью, высокой стойкостью к высокоагрессивным средам и имеют хорошие магнитные характеристики -

аустенитные (аустенитно-ферритные и аустенитно-мартенситные) стали состоят до 33% из хрома и никеля -

мартенситные и ферритно-мартенситные содержат до 17% хрома и до 0,5% углерода, имеют максимальную прочность к воздействию различных агрессивных сред

В зависимости от содержания легирующего вещества те или иные сплавы применяются в различных целях и для работы с различными средами. Ниже приведем список марок стали, которые наиболее часто применяются в нефтегазовой и химической промышленности.

Ниже приведем список марок стали, которые наиболее часто применяются в нефтегазовой и химической промышленности.

|

Маркировка стали |

Тип стали |

Сфера применения |

Химический состав |

|---|---|---|---|

|

12Х18Н10Т |

хромоникелевые стали аустенитного класса |

для изготовления свариваемой аппаратуры в разных отраслях промышленности |

Cr 17-19 C до 0,12 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,5 Ti 5C-0,8 |

|

08Х18Н10Т |

хромоникелевые стали аустенитного класса |

для изготовления сварных изделий, работающих в средах более высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н9Т |

Cr 17-19 C до 0,08 Si до 1 Mn до 2 Ni 9-12 S до 0,02 Р до 0,0,4 |

|

08Х18Г8Н2Т |

хромомарганценикелевые стали аустенито-ферритного класса |

для изготовления свариваемой аппаратуры, работающей в агрессивных средах, в химической, пищевой и других отраслях промышленности |

Cr 17-19 C до 0,08 Si до 0,8 Mn 7-9 Ni 1,8-2,8 S до 0,025 Р до 0,0,35 Ti 0,2-0,5 |

|

08Х22Н6Т |

хромоникельмолибденовые стали аустенитно-ферритного класса |

для изготовления свариваемой аппаратуры в химической, пищевой и других отраслях промышленности, работающей при температуре не более 300ºС |

Cr 21-23 C до 0,08 Si до 0,8 Mn до 0,8 Ni 5,3-6,3 S до 0,025 Р до 0,0,35 Ti 5C-0,65 |

|

08Х18Н10 |

хромоникелевые стали аустенитного класса |

для изделий, подвергаемых термической обработке (закалке) |

Cr 17-19 C до 0,08 Si до 0,8 Mn до 2 Ni 9-11 S до 0,02 Р до 0,0,04 Ti 5C-0,7 |

|

08Х17Н13М2, 08Х17Н13М2Т |

хромоникелевые молибденовые стали аустенитного класса |

для технологического оборудования химической промышленности |

Cr 16-18 C до 0,08 Si до 0,8 Mn до 2 Ni 12-14 S до 0,02 Р до 0,035 Ti 5C-0,70 Mo 2-3 |

Справочно

Расшифровка нержавеющих марок стали: наименование стали состоит из буквенных и цифровых обозначений, в которых принято: А (в начале марки) — сера, А (в середине марки) — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий, Ч — РЗМ (редкоземельные металлы: лантан , празеодим, церий и пр. ).

).

Цифра после буквы обозначает среднюю массовую долю легирующего химического элемента. Цифра перед буквы указывает на массовую долю углерода в сотых долях. Если легирующего элемента содержится менее 1%, то процентное соотношение не указывается.

Например: 12Х18Н10T — это нержавеющая сталь с содержанием углерода 0,12%, 18% хрома, 10% — никеля и менее 1% титана.

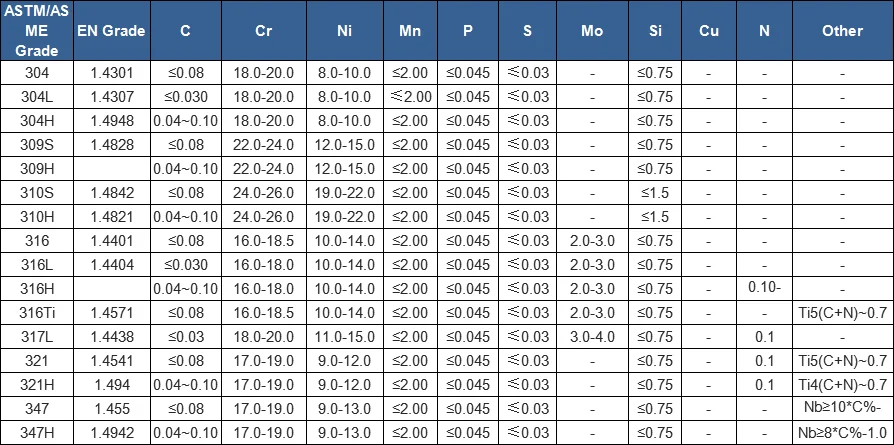

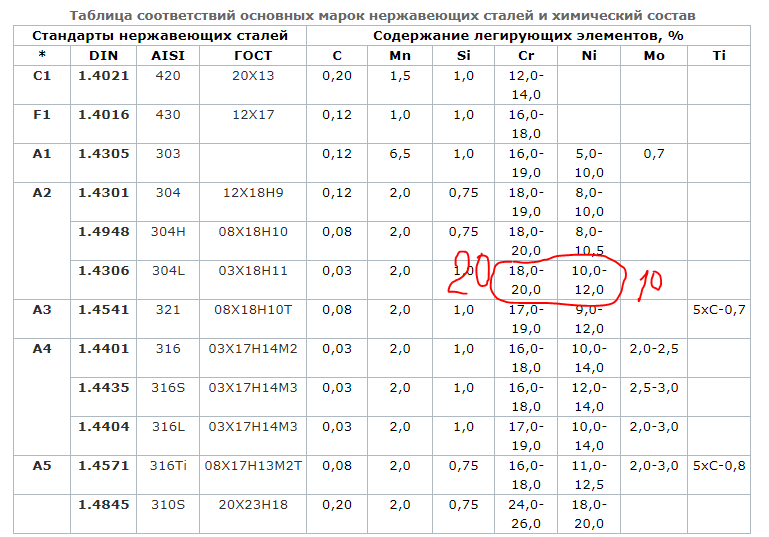

Аналоги нержавеющих марок стали

В современной металлургической промышленности существует несколько систем маркировок сталей, что связано с отсутствием единой системы.

Так, в России принята маркировка нержавеющих сталей по ГОСТ 5632-20142. За рубежом систем стандартизации несколько в разных странах. Например, в Европе стали маркируются в соответствии с Европейским комитетом по стандартизации EN, в США — со стандартом AISI, в Германии — Европейским институтом по стандартизации DIN. При заказе изделий из нержавеющей стали Заказчик может указывать как российскую маркировку, так и европейскую или американскую. Ниже приведем таблицу соответствий основных нержавеющих сталей:

Ниже приведем таблицу соответствий основных нержавеющих сталей:

|

Маркировка нержавеющей стали по ГОСТ |

Маркировка нержавеющей стали по AISI |

Маркировка нержавеющей стали по EN |

Маркировка нержавеющей стали по DIN |

|---|---|---|---|

|

12Х18Н10Т |

AISI 321 |

1.4878 |

X12CrNiTi18-9 |

|

08Х18Н10 |

AISI 304 |

1.4301 |

X5CrNi18-10 |

|

08Х17Н13М2 |

AISI 316 |

1.4436 |

X5CrNiMo17-13-3 |

|

08Х17Н13М2Т |

AISI 316Ti |

1.  4571 4571 |

Х6CrNiMoTi17-12-2 |

|

03Х17Н13М2 |

AISI 316L |

1.4404 |

X2CrNiMo17-12-2 |

Использованные материалы

-

1 Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978. -

2 ГОСТ 5632-2014 «Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки (с Изменением №1)» -

ГОСТ 4543-2016 «Металлопродукция из конструкционной легированной стали. Технические условия»

Для справки: Нержавеющая сталь была запатентована впервые в 1913 году английским металлургом Гарри Брирли. Первоначально его целью было изобрести сплав для использования в стволах оружия, который (сплав) мог дольше не подвергаться эрозии из-за высокой температуры. Уже тогда было известно, что хром имеет высокую температуру плавления, поэтому в процессе исследований к основному металлу было добавлено 0,2% от общей массы углерода и 6-15% хрома. В результате получилась хромистая сталь, которая имела высокую устойчивость к химическому воздействию.

В результате получилась хромистая сталь, которая имела высокую устойчивость к химическому воздействию.

Виды и расшифровка марок нержавеющей стали. Где применяют и как делают нержавеющую сталь

Содержание

- Что мы знаем о нержавеющей стали?

- Что входит в состав нержавейки?

- Физические свойства нержавеющей стали

- Достоинства нержавеющих сталей

- Для чего нужно знать расшифровку марок сталей

- Маркировка стали – значение цифровых и буквенных индексов

- Маркировка нержавеющей стали AISI

- Классификация

- Мартенситные и мартенсито-ферритные стали

- Ферритные стали

- Аустенитные стали

- Аустенито-ферритные и аустенито-мартенситные стали

- Пищевая нержавейка по ГОСТ

- Марки стали для пищевой принадлежности

- 400 серия

- 300 серия

- 200 серия

- Жаропрочная нержавеющая сталь

- Таблица соответствия популярных зарубежных марок с российскими аналогами

- Применение

- Применение жаропрочных сталей

Что мы знаем о нержавеющей стали?

Коррозионностойкая сталь или нержавейка — это сплав, состоящий из железа и углерода, дополнительно обогащенный специальными элементами, придающими ему высокую устойчивость к негативным факторам внешней среды. Основным из таких элементов является хром. В составе нержавеющей стали его содержится не менее 10,5%. Хром, кроме антикоррозионных свойств, придает таким сплавам еще целый ряд положительных характеристик:

Основным из таких элементов является хром. В составе нержавеющей стали его содержится не менее 10,5%. Хром, кроме антикоррозионных свойств, придает таким сплавам еще целый ряд положительных характеристик:

- хорошую обрабатываемость методом холодной формовки;

- исключительную прочность;

- способность получать надежные соединения методом сварки;

- возможность долгой эксплуатации без потери своих характеристик;

- привлекательный внешний вид.

Хром, содержащийся в нержавеющей стали в достаточно больших количествах, способствует формированию поверхностной оксидной пленки. Именно она и защищает металл от коррозии.

Сталь листовая нержавеющая

Различные марки (виды) нержавеющей стали, а их на сегодняшний день создано более 250-ти, содержат в своем химическом составе как хром, так и ряд других легирующих добавок, наиболее распространенными из которых являются никель, титан, молибден, ниобий и кобальт. Естественно, что стали с разными пропорциями легирующих элементов в своем составе, отличаются различными характеристиками и областями применения.

Как и в сплавах любого другого типа, обязательным элементом в составе нержавеющей стали является углерод. Именно этот элемент и придает полученному металлическому сплаву твердость и прочность.

Сегодня без использования нержавеющей стали невозможно представить себе практически ни одну отрасль промышленности. Марки этого сплава, все из которых отличает способность успешно эксплуатироваться даже в самых агрессивных средах, используются для производства столовых приборов и медицинских инструментов, емкостей для пищевых жидкостей и продуктов, труб для транспортировки агрессивных сред, бытовой техники, а также многого другого.

Прутки из нержавеющей стали

Что входит в состав нержавейки?

хим.состав нержавеющей стали

Несколько слов об «ингредиентах», используемых в «приготовлении» нержавейки. А точнее о легирующих элементах и их свойствах. Кстати, имеет место разделение стали по степени легирования. Аустенитные коррозионностойкие стали относятся к высоколегированным, так как суммарная массовая доля легирующих элементов не менее 10 %, а содержание железа более 45 %. Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла.

Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Говоря о контакте нержавейки AISI 304 с пищей, хочется отметить влияние хрома и никеля. Сочетание двух этих компонентов в сплаве увеличивает коррозионные свойства и позволяет использовать изделия в агрессивных средах. Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь. А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь. А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

Физические свойства нержавеющей стали

Патент на нержавеющую сталь был выдан в 1913 г. в Великобритании. Ее создателем стал металлург Гарри Бреарли. Изобретение дало огромный толчок в развитии сталелитейной и иных отраслей промышленности.

Свою популярность нержавеющая сталь получила благодаря большому многообразию физических свойств, в том числе антикоррозийных. Новые стали изготавливаются с добавлением к основному компоненту разного рода примесей. Физические свойства нержавейки зависят от типа и объема добавок.

Новые стали изготавливаются с добавлением к основному компоненту разного рода примесей. Физические свойства нержавейки зависят от типа и объема добавок.

При длительной эксплуатации ряд марок нержавеющей стали может поддаваться коррозии. На это оказывают влияние примеси различных металлов, входящих в ее состав. Однако такие сплавы имеют и ряд достоинств, благодаря которым вероятность окисления уже не имеет столь серьезного значения.

Главными физическими свойствами нержавейки, отличающими ее от некоторых иных металлов, являются:

- Прочность. Данное качество стали позволяет производить продукцию, выгодно отличающуюся от аналогов. Стойкость к физическим нагрузкам не дает деформироваться изделию, надолго сохраняя его первоначальный вид. Надежность качественной нержавейки сохраняется до 10 лет.

- Стойкость к воздействию агрессивной среды. Внешние условия практически не оказывают влияния на материал, что дает возможность долго его эксплуатировать с сохранением всех свойств.

- Жаропрочность. Все изделия из данного металла имеют высокую стойкость к температурному воздействию, в том числе при прямом нагревании огнем. Они не изменяют свои размеры, форму, а также свойства в случае больших температурных перепадов.

- Экологическая безопасность. Антикоррозийные свойства материала не дают ему окислиться. В состав металла не входят вредные для здоровья компоненты, что дает возможность использовать его в пищевой промышленности.

- Противокоррозийные свойства. Они являются основными для нержавеющей стали и не дают ржавчине появиться на металле. Более того, даже щелочи и кислоты не могут повлиять на возникновение коррозии.

- Внешний вид изделий. Он сильно отличается от продукции, изготовленной из иных металлов. Поверхность изделий долго продолжает оставаться блестящей и чистой.

- Податливость. Обработка нержавейки происходит достаточно просто. Из данного металла несложно изготовить изделие необходимой формы.

Перед выбором металла с заданными физическими свойствами следует определить цели, для которых он необходим. Ученые разработали множество различных компонентов и примесей, которые помогают сделать металл с заданными характеристиками.

Ученые разработали множество различных компонентов и примесей, которые помогают сделать металл с заданными характеристиками.

Достоинства нержавеющих сталей

С развитием экономического и научно-технического прогресса растут требования к качеству материалов, используемых в областях народного хозяйства.

Преимущества легированных металлов:

- Высокий уровень антикоррозионных свойств.

- Соответствие нормам, предусмотренным правилами пожарной безопасности.

- Надежность, долгий срок службы без изменения технических характеристик.

- Идеально сочетание с любыми строительными материалами.

- Многообразие поверхностей: шлифованная, полированная, матовая, декоративная.

- Широкий выбор металлопрокатной продукции.

- Простота в обработке, формовании, сборке деталей, выполненных из данного вида стали.

- Большой ассортимент марок, обладающих уникальными свойствами.

- Экологическая безопасность, гигиена.

Для чего нужно знать расшифровку марок сталей

Каждому, чья работа связана с металлами, приходилось сталкиваться с понятием «марки стали». Расшифровка маркировки позволяет узнать химической состав, физические свойства сплава. Хотя на первый взгляд маркировка может показаться достаточно сложной, но в ней легко разобраться. Для этого нужно представлять себе принцип ее составления.

Расшифровка маркировки позволяет узнать химической состав, физические свойства сплава. Хотя на первый взгляд маркировка может показаться достаточно сложной, но в ней легко разобраться. Для этого нужно представлять себе принцип ее составления.

Для такого краткого описания сплава используют буквы и цифры, обозначающие химические элементы, их количество. А значит, для грамотной работы со сталями важно знать сами сокращения и как каждый элемент изменяет свойства готового сплава. Тогда удастся предельно точно определить, какими техническими характеристиками обладает определенная марка стали.

Получив заказ на изделие, проектировщики разрабатывают конструкцию, а также выбирают наиболее подходящие для конкретного случая марки сталей, опираясь на расшифровки их свойств. Создаваемое устройство должно функционировать в определенных условиях, поэтому оно рассматривается в процессе движения – так удается понять, какие части будут испытывать повышенные нагрузки.

Чтобы установить требования к прочности элементов, производят расчеты. На следующем этапе подбирают металл в соответствии с марками стали по ГОСТу, который сможет выдерживать многократное нагружение и трение. Чем большую нагрузку будет испытывать изделие, тем более ограничен конструктор в выборе материала. Далее изготавливается прототип устройства из выбранного металла, его испытывают в соответствии с используемыми в конкретной сфере методиками. На этом этапе может быть изменена марка стали. Отметим, что чаще всего для изготовления машин, устройств и сложных механизмов используется именно сталь.

На следующем этапе подбирают металл в соответствии с марками стали по ГОСТу, который сможет выдерживать многократное нагружение и трение. Чем большую нагрузку будет испытывать изделие, тем более ограничен конструктор в выборе материала. Далее изготавливается прототип устройства из выбранного металла, его испытывают в соответствии с используемыми в конкретной сфере методиками. На этом этапе может быть изменена марка стали. Отметим, что чаще всего для изготовления машин, устройств и сложных механизмов используется именно сталь.

Вне зависимости от конкретной сферы, работа с металлами предполагает понимание их марок, назначений и других характеристик, отображаемых в индексе. Благодаря цифрам и буквам, используемым в шифре, удается максимально быстро разобраться в особенностях металла, не требуя дополнительных уточнений. В этой статье изложен основополагающий принцип классификации, а также простой способ чтения маркировок сталей, наиболее распространенных в производстве.

Маркировка стали – значение цифровых и буквенных индексов

Зная обозначение буквенных индексов и смысловую нагрузку цифр, используемых в маркировке стали, можно сделать выводы о необходимости предложенной марки для определенной цели, даже не заглядывая в справочник. Переплачивать за титан, содержащийся в сплаве, если не нужны высокие огнеупорные свойства, приобретаемые при легировании этим дорогим металлом.

Переплачивать за титан, содержащийся в сплаве, если не нужны высокие огнеупорные свойства, приобретаемые при легировании этим дорогим металлом.

Некоторые буквенные индексы могут изменять обозначающий элемент, в зависимости от местонахождения его в маркировке. Рассмотрим соответствие буквенных индексов:

- А (в начале маркировки) – S

- А (в середине маркировки) – N

- Б – Nb

- В – W

- Г – Mn

- Д – Cu

- Е – Se

- К – Co

- М – Mo

- Н – Ni

- П – P

- Р – B

- С – Si

- Т – Ti

- Ф – V

- Х – Cr

- Ц – Zr

- Ю – Al

- ч – РЗМ

Количество каждого из них в сплаве определен цифровым значением, следующим за литерой, обозначающей элемент. Выражается в процентах. В случаях малости отдельного элемента, менее 1%, то после буквенного индекса цифра не ставится. Углерод, как важный элемент разместился впереди маркировки, но выражается в сотых частях процента.

FeNi и Ni сплавы маркируются только литерными индексами. Исключение составляет число после никеля (массовая доля) и углерода (только для FeNi).

Исключение составляет число после никеля (массовая доля) и углерода (только для FeNi).

В случае если сталь была произведена особенными способами плавки или методами переплава, то это указывается через дефис после маркировки. К таким особым методам и способам относятся различные способы вакуумного переплава, электронно–лучевая плавка, обработка шлаками синтетического происхождения, другие. Полное количество специфических методов получения необходимой марки сплава, в стандарте прописано 24.

Рассмотрим примеры расшифровки маркировки нержавеющих сталей 05Х12Н2М и 04Х14Т3Р1Ф-ВД. В 05Х12Н2М углерода 0,05%, хрома -12%, никеля – 2%, содержание молибдена до 1%. 04Х14Т3Р1Ф-ВД расшифровывается так: углерода 0,04, 14% — хрома, 3% — титана, 1% — бора, ванадия менее 1% процента, получена методом вакуумно-дугового переплава.

Маркировка нержавеющей стали AISI

Маркировка AISI все чаще появляется не только на стальных изделиях из-за океана, но и на китайской, российской, европейской и другой продукции. Данная система классификации взяла свое название от места своего рождения Американского(American) Чугуна(Iron) и Стали(Steel) Института(Institute). Классификатор пришелся по душе потребителям, производителям, трейдерам.

Данная система классификации взяла свое название от места своего рождения Американского(American) Чугуна(Iron) и Стали(Steel) Института(Institute). Классификатор пришелся по душе потребителям, производителям, трейдерам.

Классификация

Марка углеродистой и легированной стали представлена в виде четырехзначного выражения. Первой цифрой в нем обозначается основной легирующий компонент. Вторая цифра идентифицирует вторичный легирующий элемент. Третья с четвертой цифры показывают содержание углерода.

- 1ZZZ – C

- 2ZZZ –Ni

- 3ZZZ –Cr+Ni

- 4ZZZ –Mo

- 5ZZZ –Cr

- 6ZZZ — Cr+V

- 7ZZZ –W

- 8ZZZ –Ni+Cr+Mo

- 9ZZZ –Si+Mn

Буква L в конце маркировки указывает на пониженное содержание углерода. Та же буква в середине маркировки указывает на легирование сплава свинцом, для улучшения механических свойств стали, обрабатываемой на станках. N в конце маркировки означает обработку азотом, для повышения предела прочности при прочих равных условиях. Буква B в середине маркировки – легирование бором.

Буква B в середине маркировки – легирование бором.

Современная промышленность идентифицирует не меньше 150 марок по AISI. Рассмотрим ключевые, востребованные марки стали, где они применяются.

300 серия (семейство хромоникелевых сплавов)

- 301 – подходит для изделий, с высокими показателями пластичности, характеризуется быстрым затвердением при механическом воздействии. Износостойкая, повышенная усталостная прочность

- 304 – наиболее задействованная марка, нашедшая применение практически во всех отраслях промышленности

- 310 – жаропрочная, с возможностью работать в агрессивных средах при высоких температурах (1000 градусов Цельсия в окислительной, до 10000 в восстановительной). 310S подойдет для элементов печей, контактирующих с высокотемпературными газами и конденсатом

- 316 – сталь, удерживающая второе место после 304, по применению. Излюбленная марка для производства оборудования для пищевиков, для хирургических инструментов, агрегаты, модули, работающие в соленной воде.

Устойчивость к питтинговой (точечной) коррозии

Устойчивость к питтинговой (точечной) коррозии - 321 – для нужд химиков, нефтяной промышленности, сварного оборудования, требующего использования при температуре до 800 градусов

400 серия (ферритные и мартенситные стали)

- 405-ферритная матрица, сварные изделия

- 408-термостойкие

- 409- самая доступная марка нержавеющей стали, используют для выхлопных систем автомобиле

- 416-легко обрабатывается на автоматических станках из-за дополнительной серы

- 420-основное назначение изготовление столовых принадлежностей, отлично полируется

- 430-матрица ферритного характера, поддается обработке давлением, устойчива к коррозии, используют в отделке автомобилей

- 440-используется для высококачественных столовых приборов, большее количество углерода позволяет дольше сохранять заточку ножей из этой стали, при правильной термообработке

500 серия

- 500 серия содержит хромитовые жаропрочные марки стали.

600 серия

600 серия — изначально была создана для запатентованных марок стали, не попадающих под классификацию. Сегодня подраздел имеет следующий вид:

Сегодня подраздел имеет следующий вид:

- 601-604 – мартенситные низколегированные

- 610-613 – мартенситные вторичной закалки

- 614-619 – мартенситные с хромом

- 630-635 – половинчатая аустенитная с уплотненным мартенситом. Используется для труб, помп, задвижек. Коррозионная стойкость близка к 304

- 650-653 – аустенитные стали, работающие при сильном перепаде температур

- 660-665 – аустенитные жаропрочные.

Информация, представленная на данной странице, поможет подобрать необходимую марку нержавеющей стали в соответствии с ее характеристиками и возможностями. Марки стали разложены по двум основным классификаторам ГОСТ5632-2014, AISI. На примерах объясняется маркировка нержавеющих сталей и сплавов. Приводятся сферы применения ключевых и востребованных марок в производственных отраслях.

Классификация

По химическому составу нержавеющие стали делятся на:

Различают аустенитные нержавеющие стали, склонные к межкристаллитной коррозии, и стабилизированные — с добавками Ti и Nb. Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Нержавеющие стали, склонные к межкристаллитной коррозии, после сварки, как правило, подвергаются термической обработке.

Широкое распространение получили сплавы железа и никеля, в которых за счёт никеля аустенитная структура железа стабилизируется, а сплав превращается в слабо-магнитный материал.

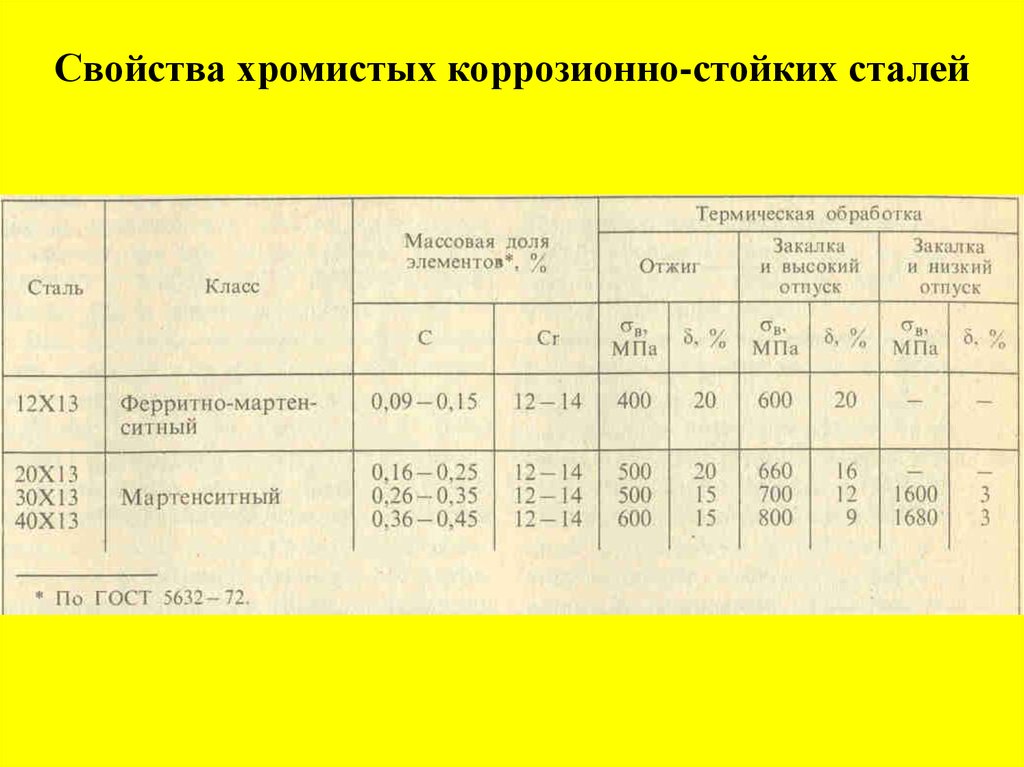

Мартенситные и мартенсито-ферритные стали

Мартенситные и мартенситно-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства. В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности, ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами. К этому виду относятся стали типа 30Х13, 40Х13 и т. д.

д.

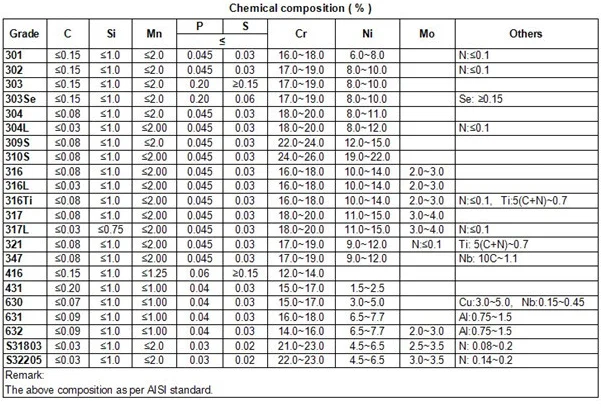

Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении.

Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся стали 400-й серии.

Аустенитные стали

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой мехобработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит).

Аустенито-ферритные и аустенито-мартенситные стали

Аустенито-ферритные стали

Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость.

Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации. К этому виду относятся, стали типа 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

Аустенито-мартенситные стали

Потребности современной техники в коррозионностойких сталях повышенной прочности и технологичности привели к разработке сталей мартенситного (переходного) класса. Это стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

Сплавы на железоникелевой и никелевой основе

При изготовлении химической аппаратуры, особенно для работы в серной и соляной кислотах, необходимо применять сплавы с более высокой коррозионной стойкостью, чем аустенитные стали. Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

Пищевая нержавейка по ГОСТ

Официального понятия как пищевая или техническая нержавейка не существует. Так называют любую марку, которая подходит для изготовления посуды. Требования к изделиям, предназначенных для контакта с продуктами, изложены в ГОСТ 27002-86.

В перечень возможных сплавов входят марки с количеством углерода не менее 12 %, хрома не менее 13 %, возможно наличие никеля в количестве 5-13 %, а также молибдена около 2 %.

На их выбор влияют следующие критерии:

- будет ли использоваться посуда для тепловой обработки;

- насколько длительным предполагается контакт.

Также не существует сплавов, которые используются только для изготовления посуды, столовых приборов и т. д. Из одной и той же марки могут изготавливать и посуду, и трубы и инструменты. При этом и окончательная термомеханическая обработка может применяться одинаковая.

При этом и окончательная термомеханическая обработка может применяться одинаковая.

Предпочтительно из нержавейки 12Х13 делают посуду, не контактирующую длительное время с продуктами, не подвергающуюся ударам и нагреву.

Марка 12Х18Н10Т является классическим вариантом пищевой нержавейки, и так как она используется в массовом производстве не только посуды, ее второе название — медицинская сталь.

Марки стали для пищевой принадлежности

Классификация марок проводится по сериям, которые указывают на внутреннюю структуру после окончательной термомеханической обработки изделия.

Существует 3 серии, которые и определяют свойства нержавейки:

400 серия

— мартенситно–ферритная нержавейка. Их отличает высокая технологичность, т. е. хорошая обрабатываемость давлением (прокат, штампование), свариваемость. Эти марки содержат 8-40 % (в среднем 12 %) углерода, а основной и единственный легирующий элемент это хром, содержаться в количестве 13 % (не менее).

Нержавейка с содержанием хрома 13-17 % имеет ряд недостатков: они относятся к слабо ржавеющим, так как при длительном контакте с водой или слабо агрессивными кислотами на поверхности может появляться точечная коррозия.

Всю эту серию нельзя использовать для изделий, подвергающихся низким температурам (ниже -40 ºС) и ударным нагрузкам.

Ценовая доступность и высокая обрабатываемость делают эти марки востребованными для изготовления технических деталей, элементов конструкций, трубопроводов. Не составляют исключение и столовые приборы (вилки, ложки), подставок, блюд, подсвечников.

| Российская классификация | Европейский аналог |

| 08Х13 | AISI 409 |

| 12Х13 | AISI 410 |

| 20X13, 40X13 | AISI 420 |

12X17AISI 430 — используется для изготовления посуды, столовых приборов и пр. ограниченно используемых для контакта с пищей и не предназначенных для тепловой обработки.

300 серия

— аустенитнаяе, аустенитно–ферритная и аустенитно–мартенситная нержавейка. Все марки этой серии обладают повышенной коррозионной стойкостью при температурах до 600 ºС (при добавлении легирующих элементов температурная граница повышается до 800-1100 ºС), прочностью.

В качестве второго легируемого элемента присаживается никель в количестве 5-13 %, который и способствует получению аустенитной структуры, а для увеличения прочности добавляют до 2 % молибдена и/или 1 % титана.

Серию начинает универсальная нержавейка, которая известна во всех сферах человеческой деятельности:

- 08Х18Н10 — хромоникелевая. Наиболее часто, используемая сталь в пищевой промышленности.

Из-за полной инертности к воде и слабо агрессивным кислотам получила название «пищевая», если в этом сплавке увеличить содержание углерода до 12 %, то название будет звучать, как «сталь медицинская».

Интенсивно используется в химической, медицинской отраслях.

- 10Х17Н13М2 — хромоникель-молибденовый сплав.

Присадка 2% молибдена делает его прочным и износостойким. Его так же используют для изделий, контактирующих с пищей, но уже при высоких температурах и давлении. Это могут быть паровые котлы, системы труб для транспортировки жидких сред. Для промышленности из этого сплава делают газовые турбины.

- 10Х17Н13М2Т — предыдущий сплав с добавлением титана.

Титан увеличивает рабочую температуру до 800-1100 ºС и возможность работать в агрессивных средах с хлором. Используется в ответственных системах для изготовления бесшовных труб, а также запорной и соединительной арматур к ним.

| Российская классификация | Европейский аналог |

| 10Х17Н13М2 | AISI 316 |

| 10Х17Н13М2T | AISI 316 T |

| 12-08Х1810Т | AISI 321 |

200 серия

— с преобладанием только структуры аустенита. По свойствам она похожа на обе предыдущие серии, но по стоимости гораздо дешевле 300 серии.

По свойствам она похожа на обе предыдущие серии, но по стоимости гораздо дешевле 300 серии.

12Х15Г9НД — в этой марке (она пока единственная) никель и молибден заменен двумя элементами, сбалансированными по отношению друг к другу: марганцем и медью. Высокая технологичность и низкая стоимость (относительно хромоникелевых марок) выгодно выделяет эту серию.

| Российская классификация | Европейский аналог |

| 12Х15Г9НД | AISI 201 |

Жаропрочная нержавеющая сталь

К категории жаропрочных материалов относятся сплавы, способные под воздействием температур свыше 550º С сохранять свою структуру и не менять качественных характеристик. Химический состав и маркировка данного вида регламентирует ГОСТ 5632 — 2014. По способу производства такая нержавейка бывает литейной и деформируемой.

Металлы различаются по способности выдерживать определенные нагрузки при высоких температурах. В соответствии с этими показателями выделяют три вида нержавейки.

В соответствии с этими показателями выделяют три вида нержавейки.

- Теплоустойчивая нержавеющая сталь. Не поддается коррозии при 600°С.

- Жаростойкая. Проявляет инертность к агрессивным средам при температурах свыше 550°С.

- Жаропрочная. Противостоит механическим нагрузкам при 400 — 850°С.

По составу материалы с повышенной жаропрочностью бывают:

- Мартенситные. Марки, произведенные с применением перлитных добавок. Смесь металлов подвергается закалке при 950 — 1100 ºС. Полученные сплавы содержат более 0,15 % углерода, 11-17 % хрома и небольшое количество никеля, вольфрама, молибдена, ванадия. Они не вступают в реакцию со щелочами и кислотами. Продолжительное нахождение во влажной среде не отражается на их технических характеристиках.

- Аустенитные. Стали имеют гомогенную или гетерогенную структуру. В гомогенном составе, не подвергаемом закалке, содержится повышенное количество углерода и максимум легирующих элементов: Ni, Сг, Мп, Mo, V, Nb.

Такие сплавы устойчивы к температурам до 500°С. К данному классу относятся: 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Гетерогенные марки в процессе производства проходят закалку и старение. Это необходимо для образования карбидных, карбидно-нитридных и интерметаллидных соединений. Они упрочняют границы матрицы и придают необходимую жаростойкость сплаву при температурах от 700 до 750°С. Представителями данного вида являются стали: 08Х17Н13М2Т, 20Х25Н20С2, 45Х14Н14В2М.

Такие сплавы устойчивы к температурам до 500°С. К данному классу относятся: 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Гетерогенные марки в процессе производства проходят закалку и старение. Это необходимо для образования карбидных, карбидно-нитридных и интерметаллидных соединений. Они упрочняют границы матрицы и придают необходимую жаростойкость сплаву при температурах от 700 до 750°С. Представителями данного вида являются стали: 08Х17Н13М2Т, 20Х25Н20С2, 45Х14Н14В2М. - Никелевые и кобальтовые. Это одни из лучших жаропрочных материалов, способных сохранять в неизменном виде все технические параметры при температурных режимах до 900°С. Эти марки делятся на гомогенные и гетерогенные сплавы. К ним относятся: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

Таблица соответствия популярных зарубежных марок с российскими аналогами

| Марка стали | ГОСТ 5632-2014 | AISI |

| Ферритная | 08Х13; 12Х13; 12Х17 | 409; 410; 430 |

| Аустенитная | 12Х18Н10Т; 08Х18Н10; 08Х17Н13М2 | 321; 304; 316 |

| Мартенситная | 20Х13; 30Х13; 40 Х13 | 420 |

Применение

Перечисленные преимущества способствуют удержанию лидирующих позиций на рынке металлопроката. Антикоррозионные сплавы являются незаменимым материалом в тяжелом машиностроении, энергетической, нефтегазовой и сельскохозяйственной сферах.

Антикоррозионные сплавы являются незаменимым материалом в тяжелом машиностроении, энергетической, нефтегазовой и сельскохозяйственной сферах.

Материал востребован в следующих областях народного хозяйства:

- Строительство, архитектура;

- производство оборудования, инструментов медицинского назначения;

- целлюлозно-бумажное производство;

- пищевая промышленность;

- транспортное машиностроение;

- химическая промышленность;

- электроэнергетика и электроника;

- производство бытовой техники и предметов домашнего хозяйства.

Декоративные качества нержавеющих металлов и высокий уровень антикоррозионных свойств дают возможность использовать изготовленные из них детали и элементы для фасадов, рекламных установок, витрин, фонтанов. Из легированного материала изготавливают перила, двери, лестницы, лифты.

Применение жаропрочных сталей

Легированные металлы, устойчивые к высоким термическим нагрузкам, используются для производства труб, изготовления деталей, составных частей машин, агрегатов, промышленного оборудования. В этот список входят:

В этот список входят:

- детали термических печей;

- детали конвейерных лент транспортеров печей;

- установки для термообработки;

- камеры сжигания топлива;

- моторы, газовые турбины;

- аппараты для конверсии метана;

- печные экраны;

- выхлопные системы; нагревательные элементы.

Жаропрочный нержавеющий металл – лучший материал для производства деталей и механизмов, эксплуатация которых будет проходить в агрессивных средах, при повышенных температурах.

Источники

- http://met-all.org/stal/marki-nerzhaveyushhej-stali.html

- https://generalsteel.ru/marki-nerzhaveyushchih-stalej/

- https://vt-metall.ru/articles/447-svojstva-nerzhaveyushhej-stali

- https://martensit.ru/stal/nerzhaveyushhaya-stal/

- https://tk-metal.ru/stal/marki-nerzhaveyushchei-stali-klassifikatsiya-rasshifrovka.html

- http://solidiron.ru/steel/marki-nerzhaveyushhejj-stali-i-ikh-kharakteristiki.html

- https://intehstroy-spb.

ru/spravochnik/nerzhaveyuschaya-stal-marki-vidy-i-harakteristiki.html

ru/spravochnik/nerzhaveyuschaya-stal-marki-vidy-i-harakteristiki.html - https://prompriem.ru/stal/pishhevaya-stal-marki.html

Маркировочные жидкости для нержавеющей стали

Система очистки сварных швов TIG Brush и Ensitech Dynamic Power Transfer известны превосходной очисткой сварных швов и финишной обработкой поверхности металла. Многие производители и конечные пользователи доверяют нашим машинам для очистки сварных швов мирового класса , деталям и принадлежностям для очистки сварных швов , а также растворам для сварочных жидкостей .

Неудивительно, что наши растворы для жидкостей для маркировки металлов обеспечивают одни из самых четких результатов. Однако, прежде чем купить жидкость для маркировки нержавеющей стали, важно оценить свои потребности и рассмотреть варианты.

Выбор правильных жидкостей для маркировки

Щетка TIG Brush предлагает решение для всех задач, связанных со сваркой нержавеющей стали. Он содержит различные виды маркировочных жидкостей Ensitech, которые можно использовать для перманентной маркировки поверхностей из нержавеющей стали. Эти гибкие решения упрощают нанесение брендинга, штрих-кодов, номеров деталей и других типов меток на поверхность.

Он содержит различные виды маркировочных жидкостей Ensitech, которые можно использовать для перманентной маркировки поверхностей из нержавеющей стали. Эти гибкие решения упрощают нанесение брендинга, штрих-кодов, номеров деталей и других типов меток на поверхность.

Ознакомьтесь с двумя вариантами маркировочной жидкости Ensitech для нержавеющей стали: жидкость для печати и жидкость для гравировки.

Печатная жидкость TB-90 для нержавеющей стали прекрасно дополняет системы TIG Brush, проводящую головку и трафареты. Жидкость для маркировки нержавеющей стали способствует нанесению четких и четких надписей и логотипов на всю жизнь. Весь процесс безопасный и быстрый.

TB-90 идеально подходит для пользователей, которым нужны мгновенные результаты и гарантированная безопасность пользователя.

Травильная жидкость TB-95 для нержавеющей стали рекомендуется для использования с системами TIG Brush, токопроводящей головкой и термостойкими трафаретами. Эта маркировочная жидкость для нержавеющей стали специально разработана для создания четких и долговечных гравировок любого дизайна.

TB-95 не имеет себе равных по скорости и простоте использования. Постоянные следы остаются кристально чистыми в течение длительного времени.

Компания Ensitech производит широкий ассортимент жидкостей для маркировки нержавеющей стали и очистки сварных швов. Для каждого этапа процесса существует отмеченное наградами жидкостное решение. Наши упаковки с образцами являются хорошей отправной точкой, которая помогает пользователям освоить наши безопасные и эффективные системы очистки и маркировки сварных швов.

Попробуйте различные жидкости из пробной упаковки, чтобы определить, какой продукт лучше всего подходит для ваших нужд.

В дополнение к собственно жидкостям для маркировки нержавеющей стали, мы также предлагаем наборы для брендирования и индивидуальные трафареты.

Часто задаваемые вопросы

Безопасны ли решения Ensitech для маркировки металлов?