Маркировка шлифовальных алмазных кругов: Зернистость алмазных кругов и их иные параметры — РИНКОМ

Содержание

Зернистость, маркировка и особенности алмазных кругов

Шлифовальные круги с алмазной крошкой по праву считаются одними из самых прочных абразивных дисков. Они широко востребованы для выполнения работ по шлифованию металлических и каменных поверхностей. Такие круги можно восстанавливать методом затачивания. Их отличительной чертой является высокая производительность, долговечность.

Область применения

Используют алмазный шлифовальный круг для задач, где стандартные диски не способны эффективно справиться. Изделие позволяет снизить трудоёмкость рабочего процесса, увеличить эффективность обработки. Обработанные детали после шлифования алмазным кругом получаются гладкими, без видимых изъянов. Риск образования трещин или сколов минимален. Круг из алмаза используют в производстве оптики, хрустальной посуды, обработки металлических поверхностей и т.д.

Конструкция диска представляет собой композицию из трёх составляющих:

- Сегментов с нанесённой алмазной крошкой

- Вращающейся чаши с отверстиями для вентиляции

- Припоя, посредством которого к чаше фиксируются оба компонента.

Когда сегменты износились, круг приходит в негодность, его нужно заменить.

Зернистость

От этого показателя зависит скорость достижения поставленной цели при обработке заготовки. Зернистость определяет сразу несколько параметров: чистоту обработки, износ диска, объём материала, снимаемого за один проход. Алмазный круг следует выбирать индивидуально, исходя из характеристик обрабатываемой поверхности, уровня её шероховатости и результата, которого нужно достичь.

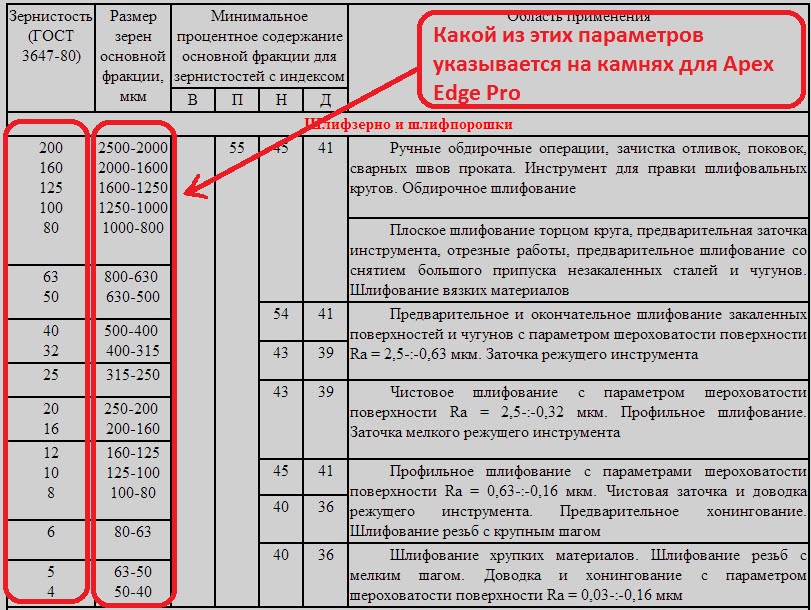

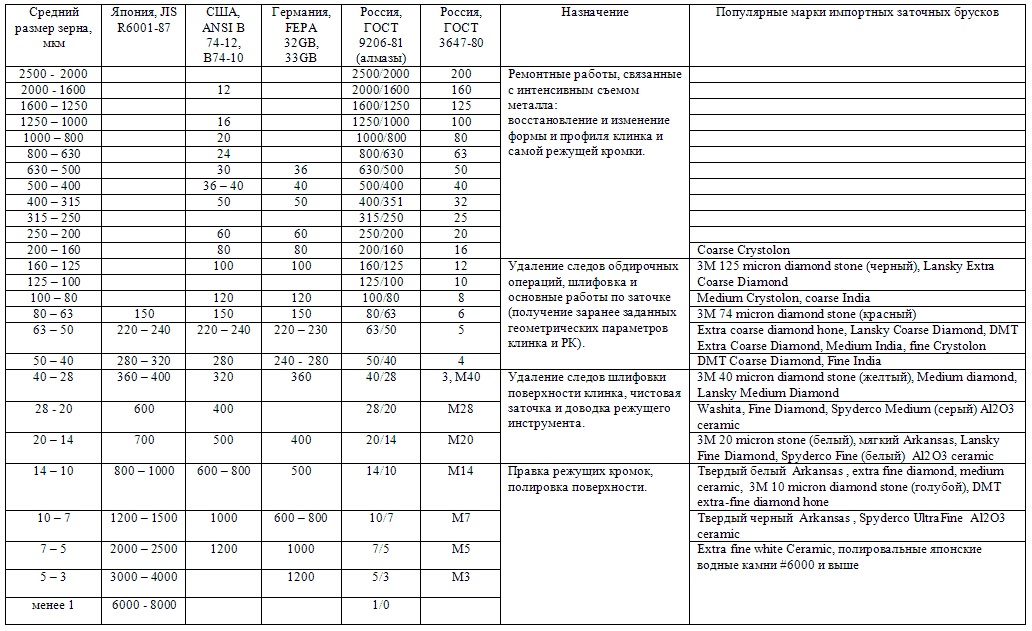

Чем меньше зернистость, тем более чистой получится поверхность после обработки. На высоких оборотах диск может «прижигать» место шлифовки, что не всегда нужно. Поэтому важно правильно расставить приоритеты, выбирая алмазный круг. Требования к зернистости указаны в ГОСТ, и определяются в микронах:

- Мелкая – 100/80;

- Средняя – 125/100;

- Крупная – 160/125;

- Крупнейшая – более 160.

Чем меньше зерно, тем качественнее результат обработки и более подходящим является использование его на завершающих стадиях. В то время как круг с крупными зёрнами используется для черновых работ. Но нужно понимать, что мелкозернистый алмазный диск менее производителен, чем крупнозернистый.

В то время как круг с крупными зёрнами используется для черновых работ. Но нужно понимать, что мелкозернистый алмазный диск менее производителен, чем крупнозернистый.

На комфорт в процессе обработки поверхностей влияет связующее вещество, которое применяется в процессе производства алмазных кругов. Различают три его типа:

- Металлическое – на основе медных, цинковых, алюминиевых, оловянных сплавов

- Керамическое – соединение на сплаве алюминия с шамотом или стеклом

- Органическое – состоит из карболита или схожих материалов.

Абразив с металлическим составом отличается высокой прочностью и термостойкостью, его применяют для предварительной обработки деталей, снятия больших слоёв с заготовки. Изделия с керамическим или органическим связующим веществом лучше использовать для доводки и финишных работ.

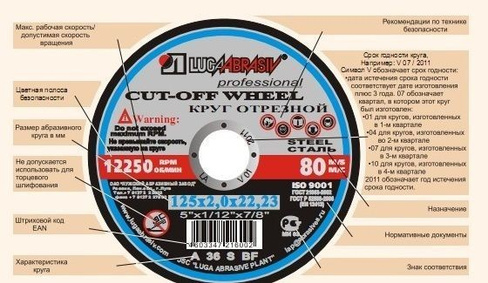

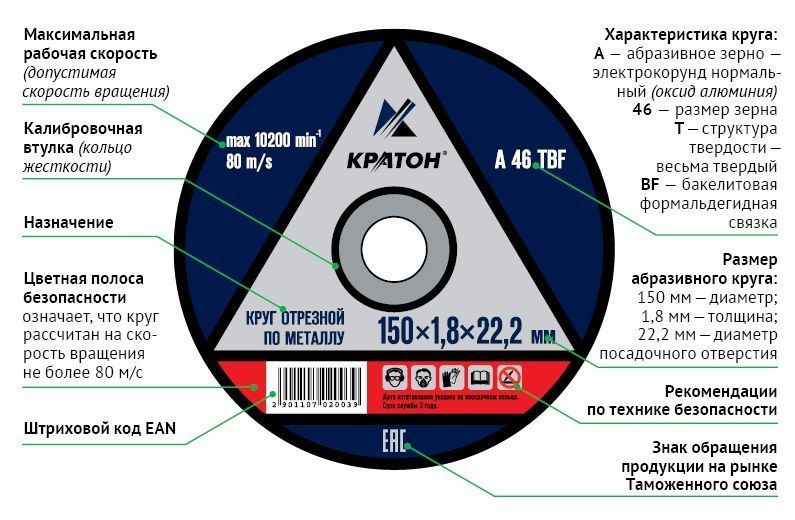

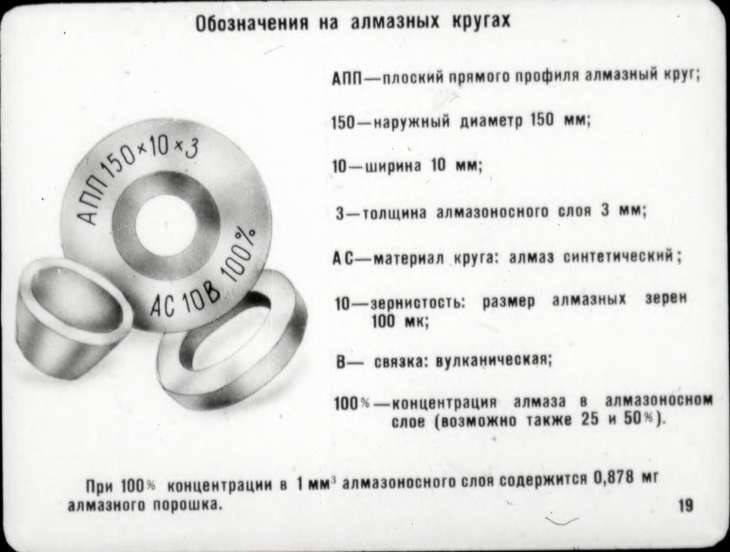

Маркировка

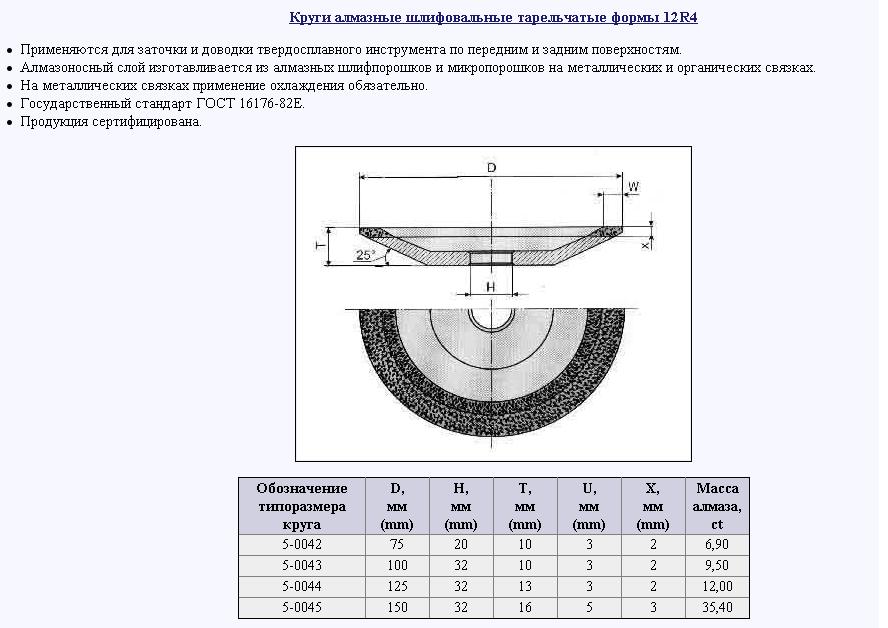

Все алмазные круги подлежат обязательной маркировке, в соответствии с требованиями ГОСТ. Производитель обязан указать такую информацию:

- Формфактор чаши диска, угол уклона;

- Наружный диаметр;

- Величину режущего слоя;

- Уровень посадки абразива;

- Показатель зернистости;

- Тип связующего вещества и др.

Указываемая информация может разниться. Это зависит от редакции ГОСТ, а также ряда других международных документов, в которых есть регламентируемые технические характеристики.

Заключение

Выбор нужно делать индивидуально, исходя из типа обрабатываемой поверхности. Важно учитывать не только качество алмазного круга, но и характеристики самого инструмента: будет обидно, если диаметр диска не подойдёт для вашего оборудования.

Facebook

Twitter

LinkedIn

Pinterest

Reddit

LiveJournal

Facebook Messenger

Flipboard

Tumblr

More

Алмазный инструмент.

Расшифровка маркировки

Расшифровка маркировки

Главная — Блог

30.03.2019

инструмент, порошок алмазный, эксперт, алмазный инструмент

| Алмазный инструмент на органических, металлических и гальванических связках. | ||

| Органическая связка | Металлическая связка | Гальваническая связка |

|

Структура алмазоносного слоя:

Алмаз.

Органическая связка. Наполнитель.

Свойства:

Незначительная твёрдость связки. Высокая производительность съёма. Уменьшение времени обработки. Невысокие теплопроводность и термостойкость.

Область применения:

Круги на органических связках применяются для чистовых и доводочных работ, чистовой заточки и доводки режущего инструмента из твёрдых сплавов, сверхтвёрдых материалов, чистового шлифования и доводки мерительного и медицинского инструмента, доводки деталей из материалов высокой твёрдости.

|

Структура алмазоносного слоя:

Алмаз. Металлическая связка.

Свойства:

Значительная твёрдость связки. Высокая производительность съёма. Уменьшение времени обработки. Высокие теплопроводность и термостойкость.

Область применения:

Круги на металлических связках применяются для предварительных операций, требующих съёма сравнительно больших припусков, для заточки твердого сплава, профильного шлифования, резки и шлифования изделий из специальной керамики, труднообрабатываемых материалов.

|

Структура алмазоносного слоя:

Алмаз. Гальваническая связка.

Алмазные инструменты на гальванической связке характерезуются одно- или многослойным алмазоникелевым покрытием на опорном металлическом корпусе. Отдельные кристалы азмаза связаны никелиевым слоем, толщина которого соответсвует 2/3 размера зерна.

Свойства:

Высокая режущая способность. Исполнение любой геометрии. Сравнительно низкая цена. Хорошая теплопроводность.

Область применения:

Круги на гальванических связках применяются для резки и шлифования кремния, германия, и других полупроводниковых материалов, ситала, различных видов технического стекла, фактурной обработки камня. Гальванические связки находят широкое применение для изготовления алмазных головок, различной формы притиров, для изготовления ручного инструмента для доводки штампов из твёрдых сплавов, штамповых и легированных сталей.

|

Концентрация алмазного порошка в алмазоносном слое

Концентрация алмазного порошка — весовое содержание алмазов в единице объёма алмазоносного слоя.

Единицей веса алмаза является карат (ct) 1ct=0,2г.

Относительная концентрация алмаза является одной из важнейших характеристик алмазного инструмента, определяющих его режущую способность, производительность, срок службы и стоимость. Выбор концентрации зависит от типа инструмента, формы и размеров рабочей поверхности, зернистости алмазного порошка, износостойкости связки, условий обработки.

При подборе оптимальной концентрации алмаза в алмазоносном слое, действует следующее правило:

— при небольшой контактной поверхности между шлифовальным кругом и обрабатываемой деталью, например при круглой шлифовке, необходимо выбирать высокую концентрацию алмаза.

Благодаря этому обеспечивается износостойкость инструмента, даже при высоких нагрузках.

— большая контактная поверхность требует принятия мер по снижению температуры шлифования и уменьшению усилий шлифования. В этом случае следует использовать низкую концентрацию алмазов.

Круги выпускаются с относительной концентрацией 25%, 50%, 75%, 100% и 150%

| Низкая концентрация алмазного порошка | Высокая концентрация алмазного порошка |

| Относительная концентрация алмаза | 25% | 50% | 75% | 100% | 150% |

| Вес алмаза в каратах на 1см3алмазоносного слоя, (ct/1см3) | 1,1 | 2,2 | 3,3 | 4,4 | 6,6 |

| Относительная концентрация алмаза | 25% | 50% | 75% | 100% | 150% |

| Объём, занимаемый алмазным порошком, в алмазоносном слое (%) | 6,25 | 12,5 | 18,75 | 25,0 | 37,5 |

Марки связок применяемых для изготовления алмазных шлифовальных кругов

| Новое обозначение связки | Старое обозначение связки | Назначение |

| Органическая связка | ||

| В2-01 | Б1 | Чистовое шлифование и доводка твёрдосплавного инструмента с охлаждением и без него. Шлифование твёрдосплавных деталей. Шлифование твёрдосплавных деталей. |

| В2-02 | Б156 | Обработка твёрдого сплава, твёрдого сплава совместно со сталью и некоторых неметаллических материалов при силовом шлифовании. |

| В1-01 | БП2 | Чистовое шлифование и доводка твёрдосплавного инструмента, совместно с касанием стальной державки на повышенных режимах с охлаждением и без него. |

| В1-09 | БСТ | Заточка инструмента из безвольфрамовых твёрдых сплавов, а также других сверхтвёрдых материалов. |

|

B1-111

B1-112

|

B1-11П-1

B1-11П-2

| Заточка и доводка деревообрабатывающего твёрдосплавного инструмента на повышенных режимах с охлаждением и без него |

| В1-13 | В1-13 | Шлифование, заточка и доводка твёрдосплавного инструмента. |

| В2-02 | 01 | Обработка твердого сплава, твердый сплав совместно со сталью. |

| В3-01 | БР | Доводка твердого сплава, закаленных сталей, полупроводниковых материалов и др. |

| B48…. | — | Универсальная связка для шлифования с СОЖ и всухую при средних режимах, для станков с ЧПУ |

| Металлическая связка | ||

| М2-01 | М1 | Плоского, круглого, внутреннего, продольного шлифования изделий из твёрдых неметаллических материалов — стекла, керамики, мрамора, гранита, полупроводниковых материалов. |

| М1-01 | МВ1 | Шлифование титановых сплавов, шлифование, заточка и доводка твёрдосплавного инструмента. |

| М3-04 | МН-1 | Обработка технического стекла. |

| М2-02 | — | Обработка и резка керамики, стекла, кварца, полудрагоценных камней, полупроводниковых и других материалов. |

|

М-300

|

—

| Обработка оптического и технического стекла. |

| М2-09 | М016 | Шлифование титановых сплавов, быстрорежущей сталей, высокопрочных закалённых чугунов. |

| М3-08 | — | Обработка технического стекла. |

| М5-01 | М73 | Хонингование закалённых легированных сталей. |

| М5-04 | МС-1 | Хонингование сталей и чугунов. |

| М5-05 | МС-3М | Хонингование легированных сталей. |

| М5-06 | МК-3 | Хонингование серых и легированных чугунов. |

| М2-01 | М1 | Плоского, круглого, внутреннего, продольного шлифования изделий из твёрдых неметаллических материалов — стекла, керамики, мрамора, гранита, полупроводниковых материалов. |

| Керамическая связка | ||

| КС10 | — | В кругах для круглого наружного, бесцентрового, плоского шлифования |

| К27 | — | В кругах для внутреннего шлифования, профильного шлифования |

| К11 | — | Для операции шлифования алмазными кругами |

| Охлаждение: Круги алмазные шлифовальные на органических связках могут работать без охлаждения и с охлаждением. Круги на металлических связках работают только с охлаждением. Для кругов на органических связках применять щелочные растворы СОЖ не рекомендуется. | ||

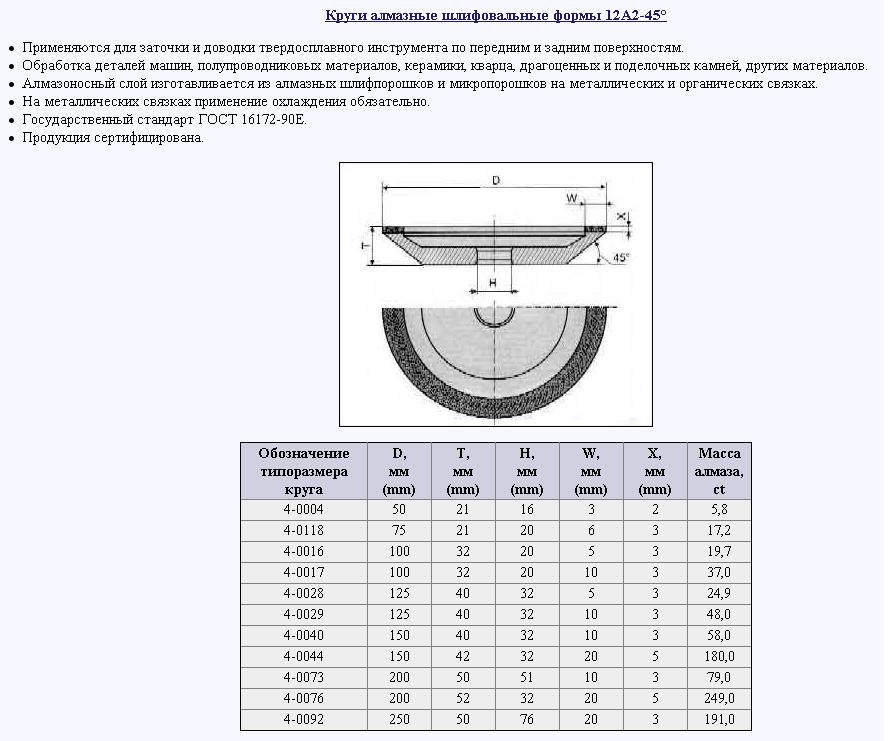

Пример расшифровки маркировки алмазного инструмента:

1А1R 150х1,2х5х32 АС15 125/100 М2-02 100 35

| Профиль | Размеры круга DxTxHxXxW | Материал | Зернистость | Связка | Концентрация | Макс. раб. скорость, м/с раб. скорость, м/с |

| 1А1R | 150х1,2х5х32 | АС15 | 125/100 | М2-02 | 100 | 35 |

| Отрезной диск | Габаритные размеры: диаметр х толщина х ширина х посадка | Из синтетических алмазов, зерна которых проставлены агрегатами и сростками (не более 60%), а также удлиненными кристаллами с коэффициентом формы зерен от 1,3 до 3,0 | Мелкое зерно для чистового распила. Качественная поверхность после распиловки. | Металлическая связка (твердая) | Средне-высокая износоустойчивость, высокая скорость резания. | Оптимальная скорость шпинделя — 4500об/мин |

Вернуться к списку публикаций

Выберите подходящий шлифовальный круг

9 ноября 2022 г. 0 0

Шлифовка — это процесс механической обработки, используемый почти во всех мастерских. Некоторые шлифовальные операции, такие как шлифовка отливок, шлифовка сварных швов или шлифовка на стенде, относительно просты. Другие шлифовальные операции могут быть сложными, например, те, которые используются для соблюдения очень жестких допусков или для обработки сложных материалов. Шлифование имеет широкий спектр применения в производстве. Как и во многих других процедурах, выбор лучшего инструмента имеет решающее значение.

Другие шлифовальные операции могут быть сложными, например, те, которые используются для соблюдения очень жестких допусков или для обработки сложных материалов. Шлифование имеет широкий спектр применения в производстве. Как и во многих других процедурах, выбор лучшего инструмента имеет решающее значение.

Хотя режущие кромки намного меньше и расположены в случайном порядке, шлифовальные круги являются режущими инструментами и выполняют ту же работу, что и концевые фрезы, сверла и токарные инструменты. Будь то заедание отливок или шлифование шестерен, колеса одинаковы.

Абразивы

Шлифовальные круги изготавливаются из нескольких видов абразивных материалов, от оксида алюминия — самого мягкого и распространенного — до алмаза, самого твердого и дорогого. Большинство колес изготавливаются путем смешивания абразивного материала со связующим, а затем помещения смеси в форму для достижения желаемой формы.

Стекловидное колесо формируется под давлением, а затем запекается при очень высокой температуре, при которой связующие материалы, например, глина, превращаются в стекло, придавая колесу прочность и жесткость. В кругах со связкой из резины используются такие же абразивы с более мягкой смоляной связкой, которая часто армируется другими материалами, такими как стекловолокно, для повышения прочности. Круги из резиноида могут работать на более высоких скоростях резания, чем керамические круги, и с меньшей вероятностью выходят из строя, а неравномерная нагрузка делает круги из резиноида идеальными для использования на ручных инструментах или машинах, таких как пилы. Керамические круги лучше сохраняют свою форму и более жесткие, чем круги на полимерной связке, что делает их лучше всего подходящими для работы с жесткими допусками, выполняемой на жестких станках. Оба типа кругов могут сломаться и расколоться во время использования, но стекловидные круги более подвержены катастрофическим поломкам, что является еще одной причиной, по которой они обычно не используются для ручной работы.

В кругах со связкой из резины используются такие же абразивы с более мягкой смоляной связкой, которая часто армируется другими материалами, такими как стекловолокно, для повышения прочности. Круги из резиноида могут работать на более высоких скоростях резания, чем керамические круги, и с меньшей вероятностью выходят из строя, а неравномерная нагрузка делает круги из резиноида идеальными для использования на ручных инструментах или машинах, таких как пилы. Керамические круги лучше сохраняют свою форму и более жесткие, чем круги на полимерной связке, что делает их лучше всего подходящими для работы с жесткими допусками, выполняемой на жестких станках. Оба типа кругов могут сломаться и расколоться во время использования, но стекловидные круги более подвержены катастрофическим поломкам, что является еще одной причиной, по которой они обычно не используются для ручной работы.

Суперабразивные материалы, такие как алмаз и кубический нитрид бора, дороги. Чтобы уменьшить количество абразива, необходимого для изготовления пригодного для использования колеса, абразив прикрепляется к периферии металлического диска. Алмазные и CBN связки могут быть стекловидными, резиноидными или металлическими. В кругах с металлической связкой используется металлический порошок, такой как кобальт и медь, смешанный с абразивом. С помощью процесса, известного как спекание, смесь формируется по периферии колеса. Абразив и металлический порошок запекаются при высокой температуре, что приводит к их слипанию.

Алмазные и CBN связки могут быть стекловидными, резиноидными или металлическими. В кругах с металлической связкой используется металлический порошок, такой как кобальт и медь, смешанный с абразивом. С помощью процесса, известного как спекание, смесь формируется по периферии колеса. Абразив и металлический порошок запекаются при высокой температуре, что приводит к их слипанию.

Суперабразивные круги имеют лучшие эксплуатационные характеристики, но более узкий диапазон применения, так как круги плохо работают с более мягкими материалами. Круги из CBN чаще всего используются для обработки закаленных черных металлов, и их можно найти в таких машинах, как инструментальные и фрезальные шлифовальные станки, шлифовальные станки для распределительных валов и зубошлифовальные станки. По сравнению с кругами из Al2O3, круги из CBN меньше нагреваются, служат дольше и могут работать на более высоких скоростях. Алмаз используется для шлифования карбидов, стекла и других чрезвычайно твердых цветных металлов. Суперабразивные материалы более производительны, но дороги. Они часто стоят в 10 раз дороже, чем другие типы колес, и их применение обычно очень специфично.

Суперабразивные материалы более производительны, но дороги. Они часто стоят в 10 раз дороже, чем другие типы колес, и их применение обычно очень специфично.

Подробнее: Выберите правильный шлифовальный круг

Метки: шлифование

Применение режущих инструментов, Глава 16: Шлифовальные круги и операции

Шлифование или абразивная обработка — это процесс удаления металла в виде мельчайшей стружки с помощью действие абразивных частиц неправильной формы. Эти частицы могут находиться в связанных колесах, ремнях с покрытием или просто свободно лежать.

Шлифовальные круги состоят из тысяч мелких абразивных зерен, скрепленных связующим материалом. Каждое абразивное зерно является режущей кромкой. Когда зерно проходит по заготовке, оно срезает небольшую стружку, оставляя гладкую и точную поверхность. Когда каждое абразивное зерно затупляется, оно отрывается от связующего материала.

Типы абразивов

В шлифовальных кругах используются два типа абразивов: натуральные и искусственные. За исключением алмазов, промышленные абразивы почти полностью заменили природные абразивные материалы. Даже природные алмазы в некоторых случаях были заменены синтетическими алмазами.

За исключением алмазов, промышленные абразивы почти полностью заменили природные абразивные материалы. Даже природные алмазы в некоторых случаях были заменены синтетическими алмазами.

Произведенные абразивы, наиболее часто используемые в шлифовальных кругах, представляют собой оксид алюминия, карбид кремния, кубический нитрид бора и алмаз.

Оксид алюминия. Переработка бокситовой руды в электропечи дает оксид алюминия. Бокситовая руда нагревается для удаления влаги, затем смешивается с коксом и железом для формирования шихты печи. Затем смесь сплавляют и охлаждают. Расплавленная смесь напоминает каменную массу. Его промывают, измельчают и просеивают для разделения зерен различного размера.

Круги из оксида алюминия изготавливаются из абразивов различной степени чистоты, чтобы придать им определенные характеристики для различных шлифовальных операций и применений. Цвет и прочность круга зависят от степени чистоты.

Круги из оксида алюминия общего назначения, обычно серого цвета и с чистотой 95 процентов, являются наиболее популярными используемыми абразивами. Они используются для шлифования большинства сталей и других ферросплавов. Они используются для шлифования большинства сталей и других ферросплавов. Круги из белого оксида алюминия почти чистые и очень рыхлые (могут легко отрываться от материала). Они используются для шлифования высокопрочных, термочувствительных сталей.

Они используются для шлифования большинства сталей и других ферросплавов. Они используются для шлифования большинства сталей и других ферросплавов. Круги из белого оксида алюминия почти чистые и очень рыхлые (могут легко отрываться от материала). Они используются для шлифования высокопрочных, термочувствительных сталей.

Карбид кремния. Шлифовальные круги из карбида кремния изготавливаются путем смешивания чистого белого кварца, нефтяного кокса и небольшого количества опилок и соли с последующим обжигом смеси в электрической печи. Процесс называется синтезом кокса и песка. Как и при изготовлении абразива из оксида алюминия, полученную кристаллическую массу измельчают и сортируют по размеру частиц.

Круги из карбида кремния более твердые и хрупкие, чем круги из оксида алюминия. Существует два основных типа кругов из карбида кремния: черные и зеленые. Черные круги используются для шлифования чугуна, цветных металлов, таких как медь, латунь, алюминий и магний, а также неметаллических материалов, таких как керамика и драгоценные камни. Зеленые круги из карбида кремния более рыхлые, чем черные круги, и используются для шлифования инструментов и фрез из цементированного карбида.

Зеленые круги из карбида кремния более рыхлые, чем черные круги, и используются для шлифования инструментов и фрез из цементированного карбида.

Кубический нитрид бора (CBN). Кубический нитрид бора — чрезвычайно твердый, острый и холодный режущий абразив. Это один из новейших производимых абразивов, который в 2,5 раза тверже оксида алюминия. Он может выдерживать температуры до 2500°F. CBN производится с помощью высокотемпературных процессов высокого давления, аналогичных тем, которые используются для производства искусственных алмазов, и он почти такой же твердый, как алмаз.

CBN используется для шлифования сверхтвердых, быстрорежущих сталей, инструментальных и штамповых сталей, закаленных чугунов и нержавеющих сталей. В настоящее время в промышленности используются два типа кубических кругов из нитрида бора. Один тип имеет металлическое покрытие для обеспечения хорошей адгезии и используется для шлифования общего назначения. Второй тип представляет собой абразив без покрытия для использования в гальваническом металле и системах с керамической связкой.

Алмаз. В производстве шлифовальных кругов используются алмазы двух видов: природные и искусственные. Природный алмаз представляет собой кристаллическую форму углерода и очень дорог. В виде кругов на связке природные алмазы используются для шлифования очень твердых материалов, таких как цементированные карбиды, мрамор, гранит и камень.

Последние разработки в производстве искусственных бриллиантов снизили их стоимость и привели к расширению использования. Искусственные алмазы в настоящее время используются для шлифования прочных и очень твердых сталей, режущих инструментов из цементированного карбида и оксида алюминия.

Типы связки

Абразивные зерна удерживаются вместе в шлифовальном круге связующим материалом. Связующий материал не режется во время операции шлифования. Его основная функция – удерживать между собой зерна разной степени прочности. Стандартными связками для шлифовальных кругов являются стекловидные, резиноидные, силикатные, шеллачные, каучуковые и металлические.

Стекловидная связка. Витрифицированные связки используются более чем в 75 процентах всех шлифовальных кругов. Витрифицированный связующий материал состоит из тонкоизмельченной глины и флюсов, с которыми тщательно перемешан абразив. Затем смесь связующего вещества и абразива в форме круга нагревают до 2400°F для сплавления материалов.

Стеклокерамические круги прочные и жесткие. Они сохраняют высокую прочность при повышенных температурах и практически не подвержены влиянию воды, масел или кислот. Одним из недостатков является то, что они обладают плохой ударопрочностью. Поэтому их применение ограничено там, где возникают удары и большие перепады температур.

Резиноидная связка. Шлифовальные круги на резиновой связке уступают по популярности шлифовальным кругам на керамической основе. Фенольная смола в порошкообразной или жидкой форме смешивается с абразивными зернами в форме и отверждается при температуре около 360°F. Полимерные круги используются для шлифования со скоростью до 16 500 футов в минуту. Основное их применение – черновое шлифование и отрезание.

Основное их применение – черновое шлифование и отрезание.

Силикатная связка. Этот связующий материал используется, когда тепло, выделяемое при шлифовании, должно быть сведено к минимуму. Силикатный связующий материал высвобождает абразивные зерна легче, чем другие типы связующих веществ. Скорость ограничена ниже 4500 футов в минуту.

Связка Shellac. Это органическая связка, используемая для шлифовальных кругов, обеспечивающая очень гладкую поверхность таких деталей, как ролики, столовые приборы, распределительные валы и шатунные шейки. Как правило, они не используются в тяжелых шлифовальных операциях.

Резиновая связка. Колеса с резиновым покрытием очень прочные и прочные. В основном они используются в качестве тонких отрезных кругов и приводных кругов в бесцентровых шлифовальных станках. Они также используются, когда требуется очень тонкая обработка поверхностей подшипников.

Металлическая связка. Металлические связки используются в основном в качестве связующих для алмазных абразивов. Они также используются в электролитическом измельчении, где соединение должно быть электропроводным.

Они также используются в электролитическом измельчении, где соединение должно быть электропроводным.

Размер абразивного зерна

Размер абразивного зерна важен, поскольку он влияет на скорость съема материала, удаление стружки в круге и получаемое качество поверхности.

Размер абразивного зерна определяется размером отверстия сетки, через которое проходят абразивные зерна. Номер номинального размера указывает количество отверстий на дюйм в экране. Например, зерно зернистостью 60 пройдет через сито с 55 отверстиями на дюйм, но не пройдет через сито с размером зерен 65. Низкое значение размера зерна указывает на крупную зернистость, а большое число указывает на мелкое зерно. .

Размер зерна в широком смысле определяется как крупный (от 6 до 24), средний (от 30 до 60), мелкий (от 70 до 180) и очень мелкий (от 220 до 1000). зерна для операций чистового и мелкого шлифования. Средние размеры зерна используются в операциях с большим съемом материала, где требуется некоторый контроль качества поверхности. Крупнозернистая фракция используется для кондиционирования заготовок и операций обрезки на сталелитейных и литейных заводах, где важна скорость съема припуска и мало заботит чистота поверхности.

Крупнозернистая фракция используется для кондиционирования заготовок и операций обрезки на сталелитейных и литейных заводах, где важна скорость съема припуска и мало заботит чистота поверхности.

Марка шлифовального круга

Марка шлифовального круга является мерой прочности связующего материала, удерживающего отдельные зерна в круге. Он используется для обозначения относительной твердости шлифовального круга. Класс или твердость относится к количеству связующего материала, используемого в круге, а не к твердости абразива.

Диапазон, используемый для обозначения класса, составляет от A до Z, где A представляет максимальную мягкость, а Z максимальную твердость. Правильный выбор колес очень важен. Слишком мягкие круги, как правило, слишком быстро выбрасывают зерно, и круги изнашиваются очень сильно. Слишком твердые круги не высвобождают абразивные зерна достаточно быстро, а тусклые зерна остаются связанными с кругом, вызывая состояние, известное как «остекление».

Структура шлифовального круга

Структура шлифовального круга зависит от относительного расстояния между абразивными зернами; это плотность колеса. В круге с открытой структурой меньше абразивных зерен, чем в круге с закрытой структурой. Число от 1 до 15 обозначает структуру колеса. Чем выше число, тем более открытой будет структура; и чем меньше число, тем плотнее будет структура.

Характеристики шлифовального круга

Производители шлифовальных кругов согласились на систему стандартизации для описания состава круга, а также формы и поверхности круга.

Маркировка шлифовальных кругов

Абразивные шлифовальные круги имеют другую систему маркировки, чем эльборовые и алмазные круги.

Абразивные шлифовальные круги. Эта система маркировки используется для описания состава круга по типу абразива, размеру зерна, сорту, структуре и типу связки.

CBN и алмазные круги. Та же стандартизация применима к эльборовым и алмазным кругам. Маркировка колес представляет собой комбинацию букв и цифр.

Маркировка колес представляет собой комбинацию букв и цифр.

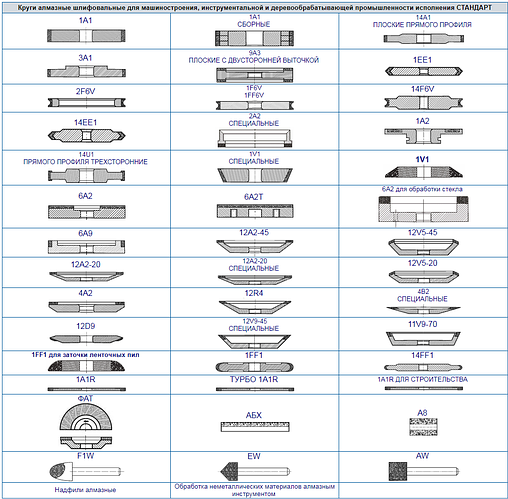

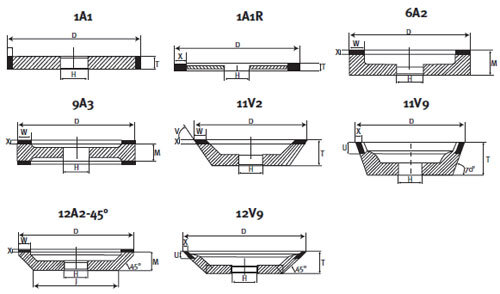

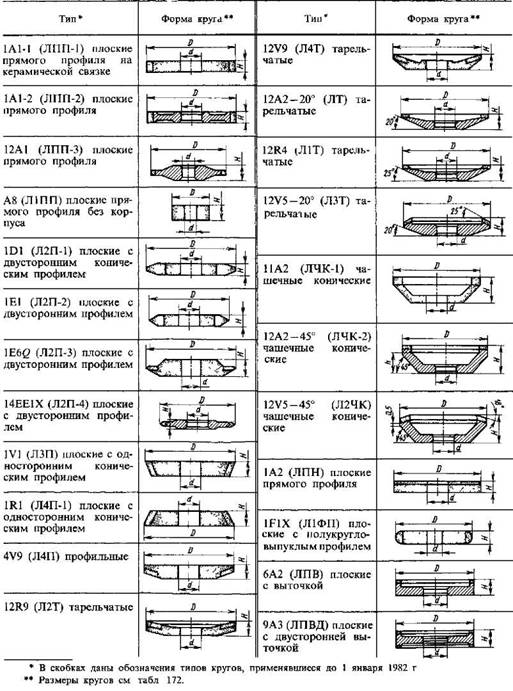

Формы и поверхности шлифовальных кругов

Большинство производителей шлифовальных кругов используют восемь стандартных форм кругов и 12 стандартных поверхностей кругов для общего использования. На иллюстрации показаны наиболее распространенные стандартные формы кругов, используемые на всех типах шлифовальных машин. На следующем рисунке показаны стандартные поверхности шлифовальных кругов, используемые на большинстве форм шлифовальных кругов.

Шлифовальные круги с гальваническим покрытием

Из нескольких методов, используемых в настоящее время для фиксации суперабразивных частиц алмаза или эльбора на рабочей поверхности абразивного инструмента, гальваническое покрытие является наиболее быстрорастущим. Все больше и больше производственных операций включают в себя комбинации трудно поддающихся шлифовке материалов и кругов сложной формы, что практически диктует использование гальванических суперабразивных инструментов.

Характерно, что такие инструменты состоят из прецизионной формы инструмента или оправки с суперабразивными частицами, нанесенными на рабочую поверхность и зафиксированными на месте электроосаждением связующей матрицы, чаще всего никеля. Частицы, закрепленные таким образом на поверхности инструмента, могут различаться по размеру и дисперсии в зависимости от назначения инструмента, но они должны лежать в одном слое.

Балансировка, правка и правка кругов

Все шлифовальные круги бьются, а некоторые из них очень хрупкие. При обращении с шлифовальными кругами следует соблюдать особую осторожность. Новые колеса следует внимательно осмотреть сразу после получения, чтобы убедиться, что они не были повреждены во время транспортировки. Шлифовальные круги также должны быть проверены перед установкой на станок.

Для проверки на наличие повреждений подвесьте колесо пальцем и слегка постучите по боковой стороне рукояткой отвертки для маленьких колес и деревянным молотком для больших колес. Неповрежденное колесо издает чистый звон; треснутое колесо вообще не будет звенеть.

Неповрежденное колесо издает чистый звон; треснутое колесо вообще не будет звенеть.

Балансировка колес

Важно отбалансировать колеса диаметром более 10 дюймов перед их установкой на машину. Чем больше шлифовальный круг, тем более важной становится балансировка. Баланс также становится более важным по мере увеличения скорости. Неотбалансированные колеса вызывают чрезмерную вибрацию, приводят к более быстрому износу круга, вибрации, плохой отделке, повреждению подшипников шпинделя и могут быть опасными.

Правильная процедура балансировки колес заключается в том, чтобы сначала выполнить статическую балансировку колеса. Далее монтируем круг на шлифовальный станок и правим. Затем снимите колесо и отбалансируйте его. Установите колесо на место и слегка заправьте во второй раз.

Перемещение груза на колесном креплении уравновешивает колеса. Колесо устанавливается на балансировочную оправку и размещается на балансировочном приспособлении. Затем грузы перемещаются в положение, позволяющее удалить все тяжелые точки на колесном узле.

Правка и правка круга

Правка – это процесс, используемый для очистки и восстановления затупившейся или нагруженной режущей поверхности шлифовального круга до ее первоначальной остроты. При правке удаляется стружка, а также притупившиеся абразивные зерна и излишки связующего материала. Кроме того, правка используется для настройки поверхности круга, чтобы она давала желаемые результаты шлифования.

Правка — это процесс удаления материала с поверхности круга таким образом, чтобы полученная режущая поверхность была абсолютно правильной. Это очень важно при прецизионном шлифовании, потому что неправильный круг оставляет нежелательные следы вибрации на заготовке. Новое колесо всегда должно быть отрегулировано, прежде чем пустить его в работу. Кроме того, рекомендуется выровнять колесо, если оно переустанавливается на машину.

Правка и правка обычных шлифовальных кругов — это две отдельные операции, хотя иногда их можно выполнять с помощью одного и того же инструмента. Инструменты, используемые для обычной правки шлифовального круга, включают:

Инструменты, используемые для обычной правки шлифовального круга, включают:

Механические приспособления, обычно называемые звездообразными приспособлениями, прижимаются к колесу во время его вращения. Подбирающее действие острия звездообразных колес инструмента удаляет тусклые зерна, связки и другие частицы стружки. Звездообразные правители используются для относительно крупнозернистых обычных кругов, как правило, при ручном шлифовании, когда точность шлифования не является основным критерием.

Палочки для правки используются для ручной правки небольших обычных колес, особенно в форме чашки и блюдца. Некоторые из этих палочек изготовлены из чрезвычайно твердого абразива, называемого карбидом бора. При использовании брусок из карбида бора прижимают к поверхности круга, чтобы прижечь тусклые абразивные зерна и удалить лишнюю связку. Другие стержни для снятия напряжения содержат крупные зерна Crystolon или Alundum в твердой стекловидной связке.

Алмазный инструмент для правки использует непревзойденную твердость алмазного наконечника для очистки и восстановления шлифовальной поверхности круга. Хотя однолезвийные алмазные инструменты когда-то были единственными продуктами, доступными для такого рода правки, растущий дефицит алмазов привел к разработке многолезвийных алмазных инструментов.

Хотя однолезвийные алмазные инструменты когда-то были единственными продуктами, доступными для такого рода правки, растущий дефицит алмазов привел к разработке многолезвийных алмазных инструментов.

Многоточечные алмазные инструменты для правки используют несколько мелких алмазов, удерживаемых в матрице. При использовании инструмент надежно удерживается в держателе инструмента и ровно прилегает к поверхности ходового колеса. По мере одевания инструмент перемещается по поверхности круга до тех пор, пока работа не будет выполнена. По мере того, как алмазы на поверхности инструмента изнашиваются, открываются новые алмазные наконечники, что обеспечивает более длительный срок службы и использование. Этот тип инструмента производит очень однородную поверхность колеса от платья к платью.

Многолезвийные алмазные инструменты для правки доступны с широким диапазоном диаметров хвостовика и формы торца, чтобы соответствовать требованиям широкого спектра шлифовальных станков.

Выбор шлифовального круга

Прежде чем пытаться выбрать шлифовальный круг для конкретной операции, оператор должен учитывать следующие шесть факторов для обеспечения максимальной производительности и безопасных результатов:

Материал для шлифования. Если обрабатываемый материал представляет собой углеродистую или легированную сталь, обычно выбирают круги из оксида алюминия. Чрезвычайно твердые стали и экзотические сплавы следует шлифовать кубическим нитридом бора (CBN) или алмазом. Для обработки цветных металлов, большинства чугунов, неметаллов и твердых сплавов требуется круг из карбида кремния. Общее правило по размеру зерна заключается в использовании круга с мелким зерном для твердых материалов и круга с крупным зерном для мягких и пластичных материалов.

Если обрабатываемый материал представляет собой углеродистую или легированную сталь, обычно выбирают круги из оксида алюминия. Чрезвычайно твердые стали и экзотические сплавы следует шлифовать кубическим нитридом бора (CBN) или алмазом. Для обработки цветных металлов, большинства чугунов, неметаллов и твердых сплавов требуется круг из карбида кремния. Общее правило по размеру зерна заключается в использовании круга с мелким зерном для твердых материалов и круга с крупным зерном для мягких и пластичных материалов.

Характер операции шлифования. Требуется отделка, точность и количество удаляемого металла необходимо учитывать при выборе круга. Тонкая и точная отделка лучше всего достигается с мелкой зернистостью и шлифовальными кругами со связкой из каучука, резины или шеллака.

Зона контакта. Площадь контакта между кругом и заготовкой также важна. Малый шаг зерна, твердые круги и мелкозернистость используются, когда площадь контакта мала.

Состояние машины. Вибрация влияет на качество отделки детали, а также на характеристики круга.

Вибрация влияет на качество отделки детали, а также на характеристики круга.

Скорость шлифовального круга. Скорость круга влияет на связку и сплав, выбранные для данного круга. Скорость вращения колес измеряется в поверхностных футах в минуту (SFPM). Витрифицированные связки обычно используются до 6 500 футов в минуту или в отдельных операциях до 12 000 футов в минуту. Колеса со связкой из резины можно использовать для скоростей до 16 500 футов в минуту.

Давление шлифования. Давление шлифования — это скорость подачи, используемая во время операции шлифования; это влияет на класс колеса. Общее правило, которому следует следовать, заключается в том, что по мере увеличения давления при шлифовании необходимо использовать более твердые круги.

Джордж Шнайдер-младший является автором книги «Применение режущего инструмента», справочника по материалам, принципам и конструкциям станков. Он является почетным профессором инженерных технологий в Технологическом университете Лоуренса и бывшим председателем Детройтского отделения Общества инженеров-технологов.

Тем самым обеспечивается надёжная фиксация кристаллов выступающих далеко за поверхность связки и облегчается вывод стружки.

Тем самым обеспечивается надёжная фиксация кристаллов выступающих далеко за поверхность связки и облегчается вывод стружки.