Маркировка шлифовальных кругов старая и новая разница: Страница не найдена — СтройПомощник

Содержание

Маркировка шлифовальных кругов расшифровка по новому

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

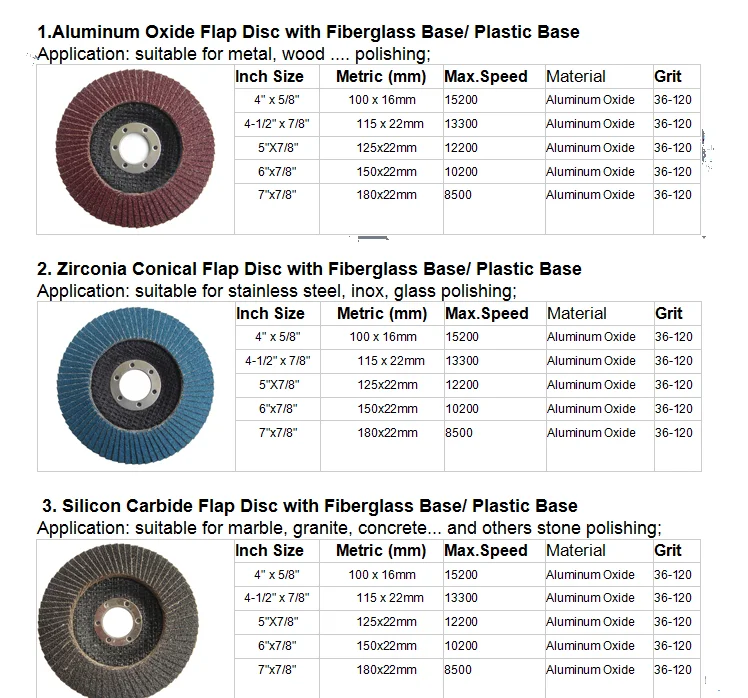

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

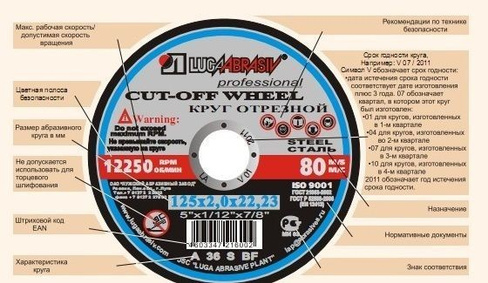

Маркировки алмазного диска: что означает

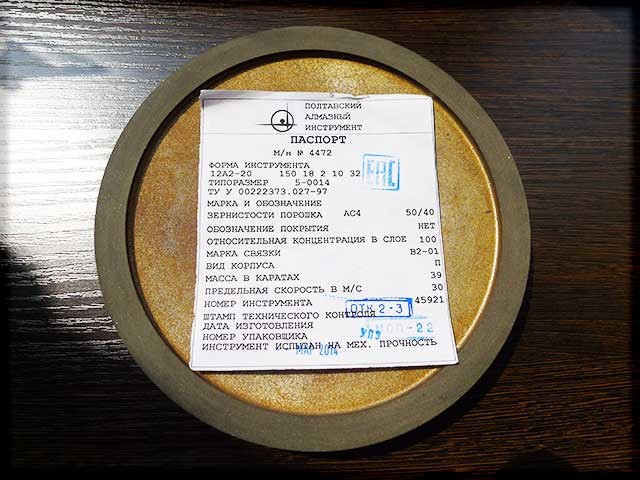

Стандарты качества зафиксированы в ГОСТах. Существуют и другие международные документы, регламентирующие технические особенности шлифовальных алмазных кругов. Если ориентироваться на ГОСТ, на конкретном примере рассмотрим специфику маркировки алмазных кругов.

Если ориентироваться на ГОСТ, на конкретном примере рассмотрим специфику маркировки алмазных кругов.

Например, 12А2-30 (АЧК) 120x15x5x28 AC3 140/110 B2-01 100%:

- речь идет об алмазном круге с конической чашей под уклоном 30 градусов;

- наружный диаметр диска составляет 120 мм;

- 15 – это ширина алмазного слоя, режущей части;

- 28 – показатель посадки;

- AC3 – синтетический круг с показателем зернистости алмазного диска 3;

- 140/110 – соотношение алмазного порошка;

- B2-01 – органическая связка;

- 100% — процентное соотношение алмазной крошки в режущей части.

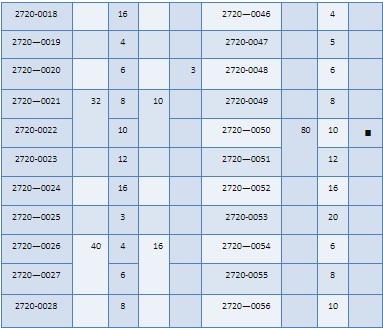

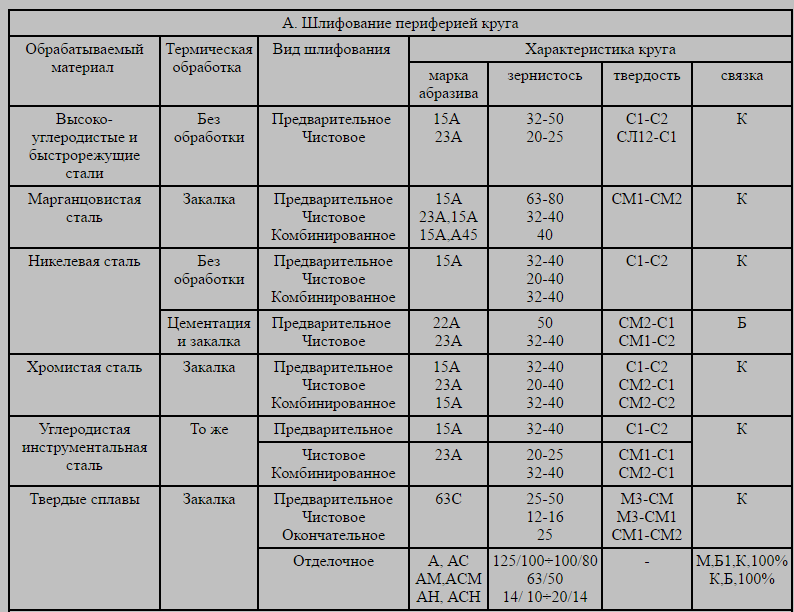

В таблице отображена маркировка алмазных кругов

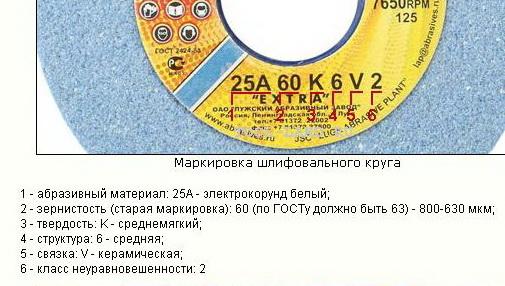

Маркировка шлифовальных кругов

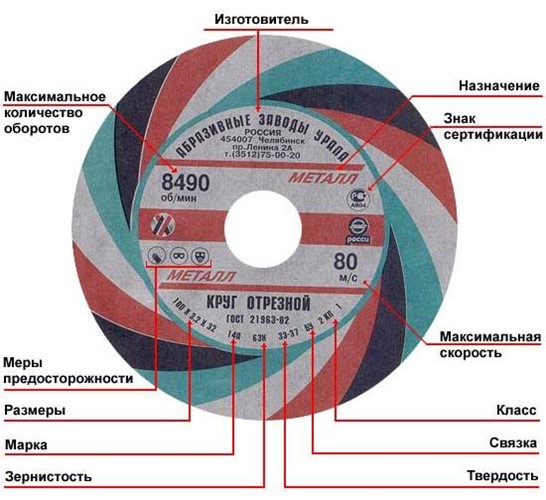

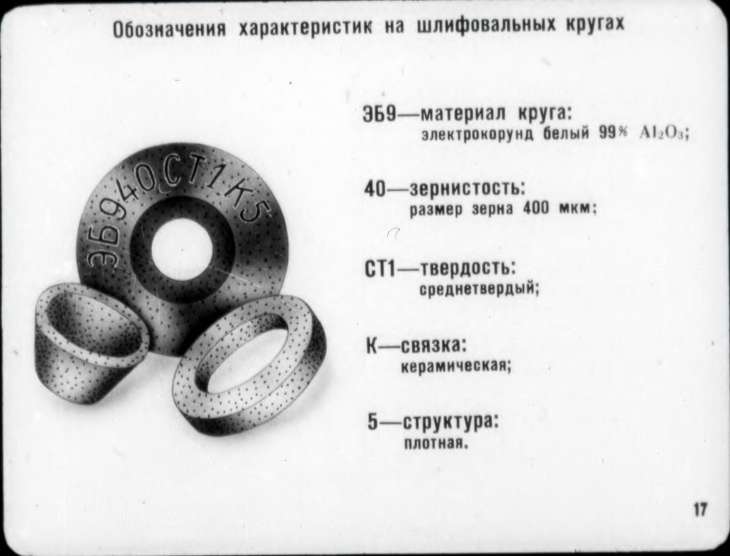

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

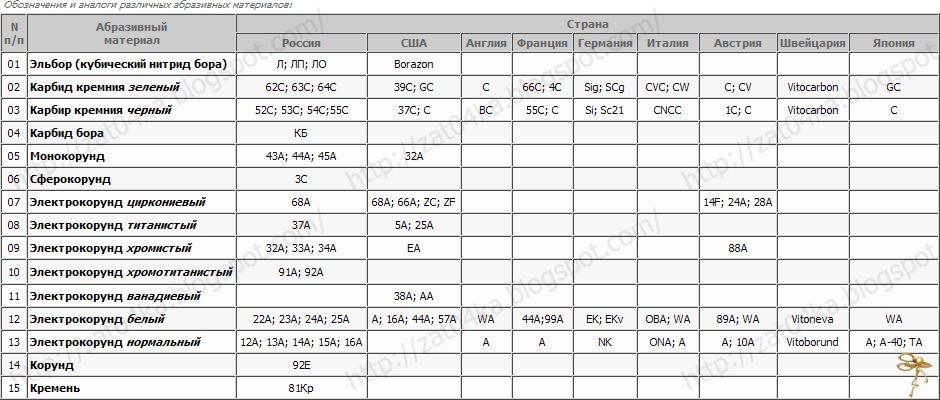

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

- Электрокорунд

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

- Карбид кремния

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

- Эльбор

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

- Алмаз

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

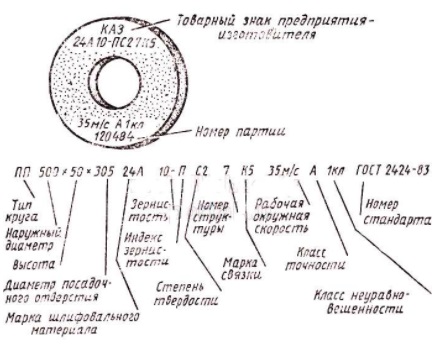

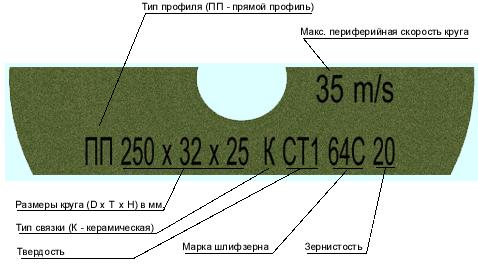

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т. е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

8,9,10 – открытая;

11,12 – пористая.

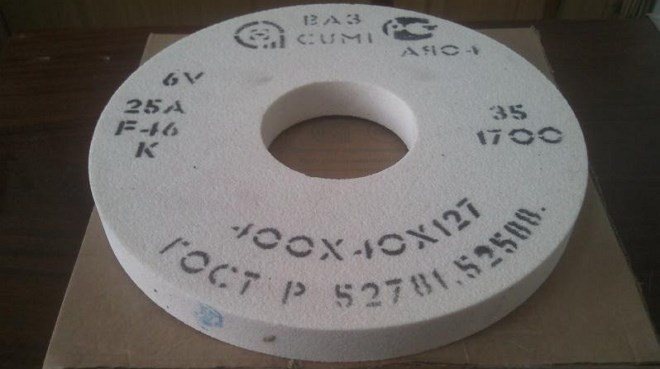

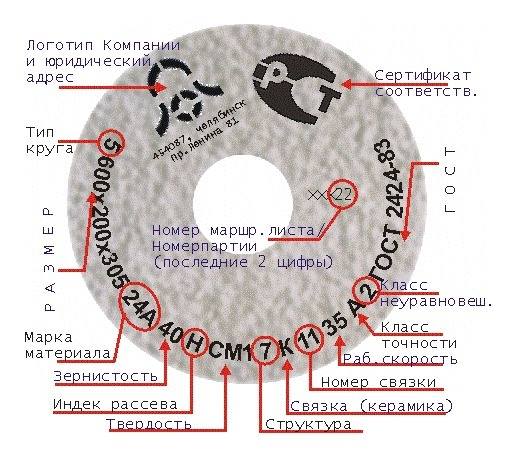

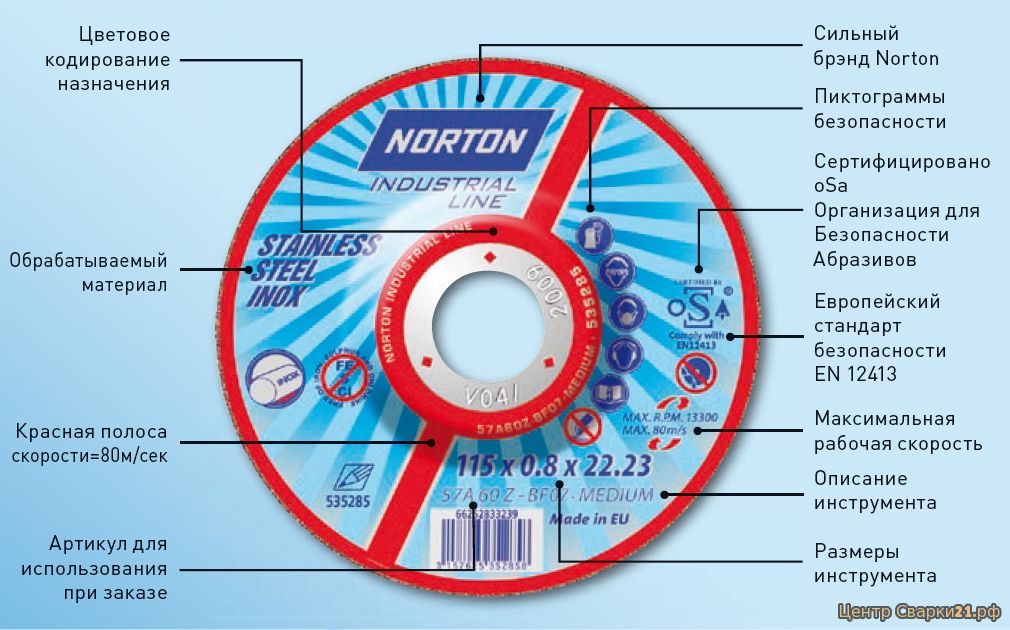

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

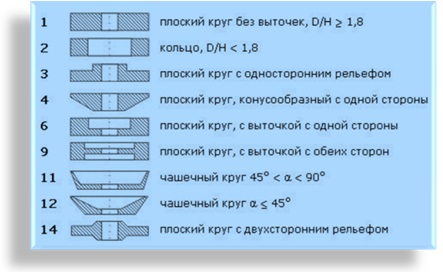

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

- – кольцевой тип (К)

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента. 36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

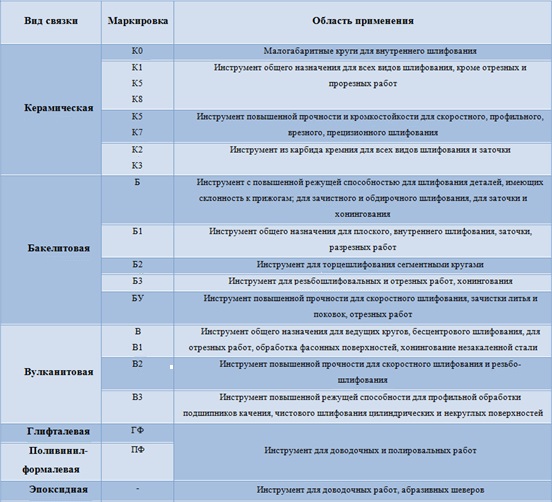

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Маркировка по размерам

Главными показателями размеров абразивных кругов, которые применяются при маркировке, являются внешний и внутренний диаметр, а также высота, или ширина диска. Внешинй диаметр обозначается большой латинской буквой D, внутренний – d, ширина или высота диска – H. Все обозначения указываются в мм.

Размер дисков может колебаться в диапазоне от 3 до 1100 мм.

Вместе с размером часто можно встретить класс неустойчивости, который делиться на 4 группы. Класс неустойчивости особенно важен, когда требуется добиться высокой точности обработки материалов. Диски идеальной формы и балансировки обозначаются АА.

Диски идеальной формы и балансировки обозначаются АА.

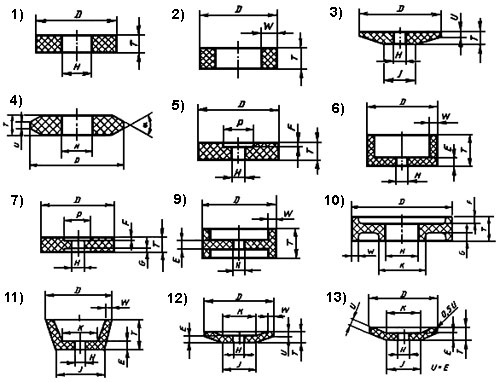

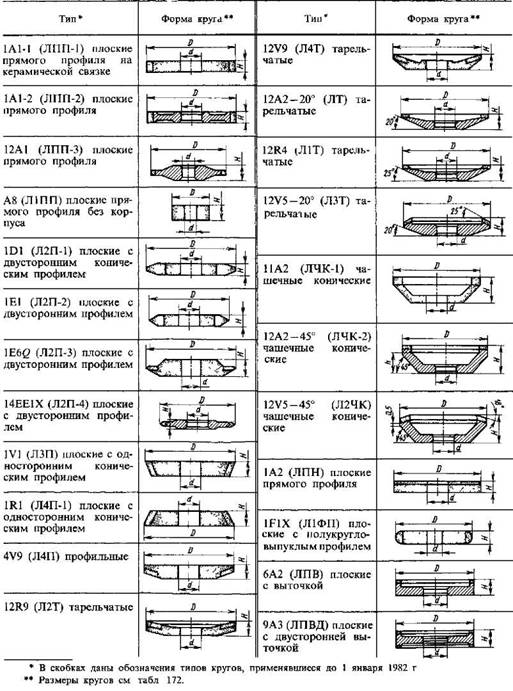

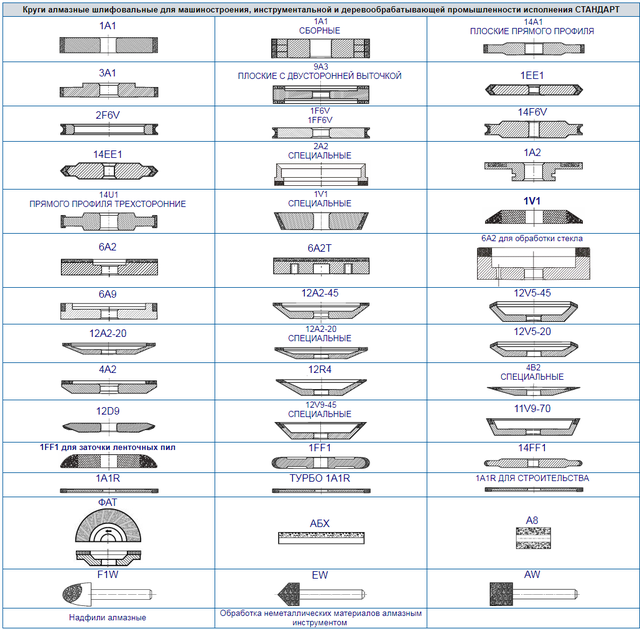

Виды алмазного инструмента для шлифования по ГОСТ

Разновидности конструкций и виды рабочих поверхностей шлифовальных алмазных дисков регламентируются ГОСТ 24747-90, который полностью соответствует требованиям нормативов Федерации европейских производителей абразивов (FEPA, Federation of European Producers of Abrasives). Указанный ГОСТ и стандарт ISO 6168-79, принятый на основе классификации FEPA, регламентируют и кодируют:

- Конструкцию и геометрические параметры корпусов алмазных кругов.

- Форму абразивного слоя.

- Расположение абразивного слоя на корпусе.

- Конструктивные особенности отдельных корпусов.

В первую группу признаков по ГОСТ входит пятнадцать видов корпусов, пронумерованных от 1 до 15. Во вторую — двадцать шесть профилей абразивных слоев, обозначенных одной или двумя латинскими буквами. В третью — десять способов размещения абразива на поверхности корпуса, пронумерованных от 1 по 10.

В четвертую — четырнадцать конструктивных особенностей, каждой из которых присвоены одна или две латинские буквы. Таким образом, каждый вид алмазного диска представляет собой конструктивную совокупность нормированных элементов и имеет строго определенные геометрические параметры.

Их обозначения и размерные ряды также регламентированы соответствующими стандартами. К примеру, один самых распространенных алмазных кругов для плоского шлифования обозначается 1А1, что означает: (1) плоский круг без вытачек; (А) с линейным слоем абразива, (1) покрывающим всю высоту периферийной плоскости (см. фото выше).

Такое изобилие конструктивных признаков должно было породить великое множество разновидностей этого инструмента. На самом деле существует немногим более двух десятков конструктивных вариантов, которые практически полностью перекрывают все потребности современного производства. Ниже показана одна из подборок с самыми распространенными корпусами.

Особенности подбора кругов по зернистости

Чем меньше размер зерна, тем выше качество обрабатываемой поверхности, ниже значение шероховатости. Но при этом следует учесть, что мелкий абразив уменьшает производительность, приводит к засаливанию поверхности круга. Поэтому мелкозернистые алмазные диски применяются на завершающем этапе, при финишной обработке поверхностей деталей, а также при заточке резцов, ножей и другого режущего инструмента. Среднезернистые круги применяются при получистовой обработке металлических изделий. Крупнозернистые – для черновой обработки и обдирки заготовок.

Но при этом следует учесть, что мелкий абразив уменьшает производительность, приводит к засаливанию поверхности круга. Поэтому мелкозернистые алмазные диски применяются на завершающем этапе, при финишной обработке поверхностей деталей, а также при заточке резцов, ножей и другого режущего инструмента. Среднезернистые круги применяются при получистовой обработке металлических изделий. Крупнозернистые – для черновой обработки и обдирки заготовок.

При подборе зернистости круга необходимо учесть и свойства материала обрабатываемой детали. Размер абразива должен увеличиваться при повышении вязкости или твердости обрабатываемого материала. От зернистости зависит и выбор глубины шлифования. Чем крупнее абразивное зерно, тем больше может быть величина поперечной подачи инструмента. Также возможно и увеличение глубины съёма слоя металла при применении СОЖ.

Преимущества алмазов перед обычным абразивным инструментом

Твердость алмаза намного превосходит твердость всех известных на сегодня абразивных материалов. По этому параметру с ним сопоставим только эльбор (боразон), который имеет несколько меньшую твердость, но лучшую теплопроводность.

По этому параметру с ним сопоставим только эльбор (боразон), который имеет несколько меньшую твердость, но лучшую теплопроводность.

В зарубежной технической литературе эти два вещества выделяют в отдельную категорию «суперабразивы», а у нас называют сверхтвердыми материалами (СТМ). Это связано с тем, что стойкость к износу у эльборового и алмазного инструмента намного выше, чем у абразивных изделий из традиционных материалов.

Главное достоинство кругов из сверхтвердых материалов — это сохранение заданной точности профиля при шлифовке специальных сталей и изделий из керамики и твердых сплавов. Поэтому алмазные круги широко применяются в инструментальных производствах для точной шлифовки осевого, прессового и измерительного инструмента.

Кроме особой точности, этот инструмент обладает очень высокой производительностью. Также с помощью таких кругов режут и обрабатывают стекло, керамику и минеральные конструкционные материалы.

Формы алмазных шлифовальных кругов — Мастерок

Содержание

- Алмазные круги имеют различный профиль:

- Алмазные чашки (12А2 45, 12V5 45, 11V9 70)

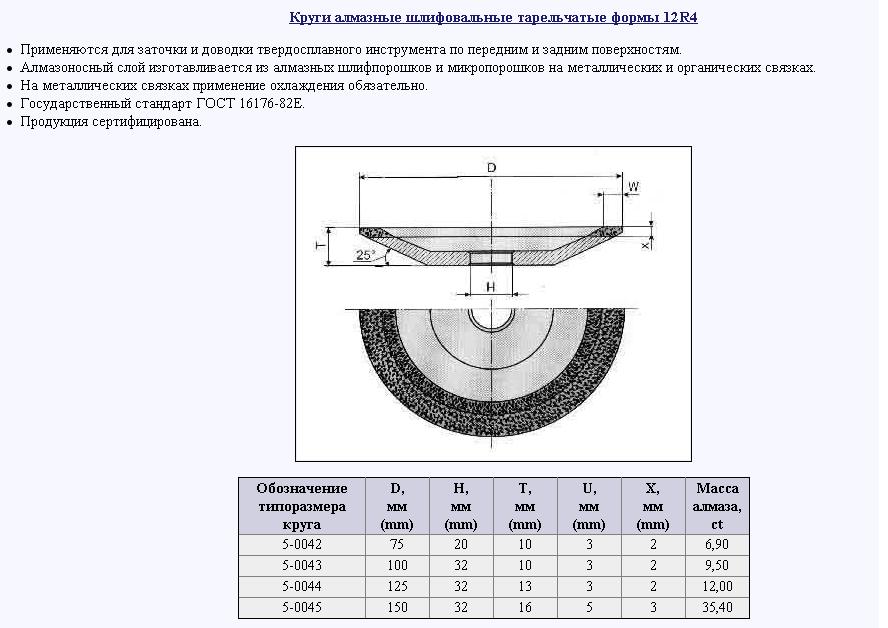

Алмазные тарелки (12R4, 12A2 20, 4A2, 4B2)

Алмазные круги прямого профиля (1A1, 14A1, 3A1)

Алмазные круги плоского профиля (6А2, 9A3, 6A9)

Алмазные отрезные круги 1А1R - Диаметр алмазного круга

- Размер алмазного слоя

- Концентрация алмазов в алмазных кругах

- Подбор концентрации алмазного слоя

- Применение алмазных кругов в зависимости от зернистости:

- Связки для алмазных кругов

- Посадочный диаметр алмазных кругов

- Сфера применения алмазного шлифовального инструмента

- Конструкция шлифовальных алмазных кругов

- Корпус

- Концентрация алмазов

- Зернистость

- Связки для алмазных шлифовальных кругов

- Твердость шлифовальных кругов

- Класс точности

- Класс неуравновешенности

- Виды работы: с охлаждением и без него

- Геометрические параметры кругов

- Классификация

- Маркировка шлифовальных кругов

- Тип шлифующего абразива

- Шлифовальные круги, зернистость (маркировка)

- Размер кругов

- Класс неустойчивости (неуравновешенности)

- Структура

- Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

- Маркировка по типам связки

- Показатели твердости

- Зернистость

Алмазные круги имеют наибольшую популярность в современной промышленности из всего разнообразия

Алмазные круги имеют различный профиль:

Алмазные круги имеют различные, в зависимости от назначения профили: чашечного, тарельчатого, прямого, плоского, отрезные и круги со специальным профилем.

Алмазные чашки (12А2 45, 12V5 45, 11V9 70)

Алмазные тарелки (12R4, 12A2 20, 4A2, 4B2)

Алмазные круги прямого профиля (1A1, 14A1, 3A1)

Алмазные круги плоского профиля (6А2, 9A3, 6A9)

Алмазные отрезные круги 1А1R

Диаметр алмазного круга

В зависимости от оборудования и величины обрабатываемой поверхности выбирается наружный диаметр алмазного круга (от 3 мм до 1 метра).

Размер алмазного слоя

Ширина алмазоносного слоя выбирается исходя из назначения

круга и его эффективности в процессе эксплуатации. Например

ширина слоя отрезных кругов 1А1R лежит в пределах 1,5-3 мм,

а для кругов прямого профиля и чашечных она доводится до 10-20 мм.

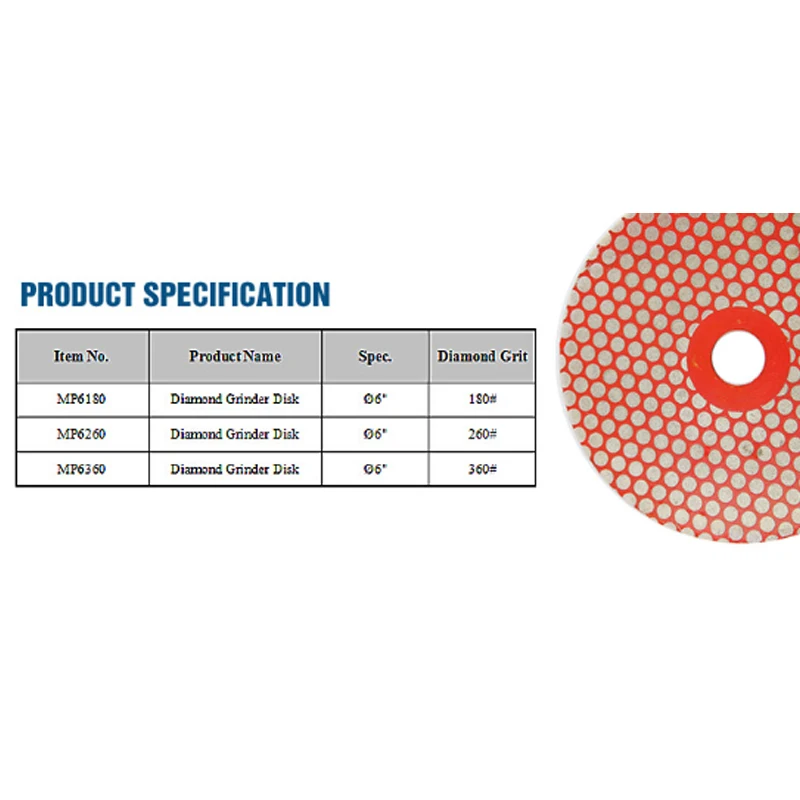

Концентрация алмазов в алмазных кругах

Важной характеристикой алмазных кругов, которая определяет режущую способность и производительность, является концентрация алмаза в алмазоносном слое. Промышленность выпускает стандартные пропорции: 25%, 50%, 100% (при 100%-ной концентрации содержится 0,878 мг алмазного зерна в 1 кубическом мм алмазоносного слоя).

Промышленность выпускает стандартные пропорции: 25%, 50%, 100% (при 100%-ной концентрации содержится 0,878 мг алмазного зерна в 1 кубическом мм алмазоносного слоя).

Характерной особенностью алмазного круга является то, что работа алмазоносного слоя происходит не за счет полного износа зерен, а вследствие выпадания их из круга.

Подбор концентрации алмазного слоя

При подборе оптимальной концентрации алмаза в алмазоносном слое действует следующее правило:

— при небольшой контактной поверхности между шлифовальным кругом и обрабатываемой деталью, например при круглой шлифовке, необходимо выбирать высокую концентрацию алмаза. Благодаря этому обеспечивается износостойкость инструмента, даже при высоких нагрузках (100%).

— при большой контактной поверхности требуется принятия мер по снижению температуры в зоне шлифования и уменьшению усилий шлифования для исключения прижогов. В этом случае следует использовать низкую концентрацию алмаза (50%).

Круги с 25%-ной концентрацией применяются для доводочных работ.

Применение алмазных кругов в зависимости от зернистости:

Зернистость круга выбирается в зависимости от требуемой чистоты обрабатываемой поверхности.

Для чернового шлифования применяют алмазные круги зернистостью:

400/315

315/250

250/200

200/160

160/125

Для чистового шлифования применяют алмазные круги зернистостью:

125/100

100/80

Для тонкого шлифования применяют алмазные круги зернистостью:

80/63

63/50

50/40

Для доводки и полирования алмазные круги зернистостью:

60/40

40/28

28/20

20/14

14/10

10/7

7/5

5/3

3/2

Связки для алмазных кругов

Алмазные круги на металлической связке (М) (В качестве металлической связки применяется бронза и ее модификации). Металлическая связка используется для предварительных операций, требующих съёма сравнительно больших припусков, для заточки твердосплавного инструмента, шлифования изделий из твердого сплава, стекла, керамики, полупроводниковых и труднообрабатываемых материалов с применением охлаждающей жидкости.

Алмазные круги на органической связке (В) (В качестве органической связки применяется обычно бакелит). Органическая связка применяется для чистовых и доводочных работ: чистовой заточки и доводки режущего инструмента из твердых сплавов и сверхтвердых материалов, чистового шлифования и доводки измерительного инструмента, для обработки материалов высокой твердости.

Кубический нитрит бора (CBN): Шлифование и доводка инструмента из вольфрамовых (Р18, Р12, Р9), вольфрамо-молибденовых (Р6М5) и других быстрорежущих сталей. Деталей из жаропрочных, нержавеющих и высоколегированных конструкционных сталей высокой твердости (НРС 55 и выше).

- Шлифовка и доводка однолезвийного инструмента: медицинских, маникюрных, ножниц, ножей, топоров, пил, коньков, стамесок, рубанков, цепи бензопил…

- Шлифовка и доводка многолезвийного инструмента: пилы для деревообработки, разверток, зенкеров, сверл, фрез.

- Шлифование корпусных изделий, резьбы, профиля зубьев шестерен… Деталей, получение высокой точности которых ограничивается большими тепловыми деформациями.

Посадочный диаметр алмазных кругов

— 16, 20 мм для бытовых заточных станков

— 32, 51, 76, 127, 203 для промышленных шлифовальных станков.

Алмазный шлифовальный круг — разновидность алмазного расходного инструмента. Используемый в ручных и автоматических (в том числе и угловых) шлифовальных машинках для доводки, заточки, хонингования и шлифования. Применяется для обработки труднообрабатываемых и твердосплавных материалов, керамических поверхностей, стекла, драгоценных, поделочных и полудрагоценных камней. Обладает оптимальным балансом прочности и хрупкости, отличается повышенной эффективностью, большим рабочим запасом и самозатачиваемостью.

Сфера применения алмазного шлифовального инструмента

Благодаря возможностям алмазного инструмента, области его использования очень широки. Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Поверхность, обработанная шлифовальным алмазным кругом, не трескается, на ней не образуется сколов и иных дефектов. Это дает возможность обрабатывать стеклянные и керамические изделия: автомобильные секла, зеркала и многое другое.

Незаменим этот инструмент при шлифовке стекол для оптических приборов, на предприятиях, выпускающих фарфоровую, хрустальную и стеклянную посуду, при шлифовании экранов. Шлифование алмазами широко применяется в медицине при заточке ножей микротомов, скальпелей и инъекционных игл, для лечения и протезировании зубов в стоматологии.

Кроме того, алмазные шлифовальные круги используются и для правки кругов, изготовленных из других материалов.

Однако для того, чтобы полезные свойства алмазных кругов могли быть использованы в полной мере, а результат работы оправдал ожидания, требуется правильный выбор изделия среди множества разновидностей.

Конструкция шлифовальных алмазных кругов

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, – количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель – нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Связки для алмазных шлифовальных кругов

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- большая скорость работы и производительность;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Твердость шлифовальных кругов

Показатель твердости круга не зависит от твердости алмазного покрытия. Эта характеристика обозначает возможность удерживать алмазные зерна связкой при соприкосновении с обрабатываемой поверхностью. Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

От твердости в большой мере зависит самозатачиваемость круга – его способность восстанавливать режущие характеристики после удаления или разрушения алмазных элементов. При работе режущие зерна раскалываются и выпадают, при этом начинают действовать новые алмазы, что предотвращает появления трещин и прижогов на обрабатываемой поверхности. Возможность самозатачивания уменьшается с увеличением твердости круга.

Возможность самозатачивания уменьшается с увеличением твердости круга.

Круги подразделяются по твердости на 8 групп, обозначаемых согласно ГОСТам 19202-80 и Р 52587-2006 следующими знаками:

- ВМ1, ВМ2 F, G – весьма мягкие;

- H, I, J, М1, М2, М3 – мягкие;

- K, L, СМ1, СМ2 – среднемягкие;

- M, N, С1, С2 – средние;

- O, P, Q, СТ1, СТ2, СТ3 – среднетвердые;

- R, S, Т1, Т2 – твердые;

- T, U, ВТ – весьма твердые;

- X, Y, Z, V, W, ЧТ – чрезвычайно твердые.

Выбор твердости определяется формой детали и необходимой точностью шлифования, видом обработки, типом используемого инструмента, свойствами материала. Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Повышенная твердость круга потребуется, если требуется соблюдать высокую точность размеров и форм. Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.

Класс неуравновешенности

Показатель неуравновешенности массы алмазного шлифовального круга зависит от равномерности абразивной массы, точности формы, качества прессования и других параметров, приобретаемых при изготовлении. Выпускаются инструменты четырех классов неуравновешенности (обозначаются цифрами от 1 до 4). К точности балансировки в сборе этот показатель не относится.

К точности балансировки в сборе этот показатель не относится.

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

Геометрические параметры кругов

Шлифовальные круги характеризуются размерами, среди которых: диаметры отверстия и наружный, высота профиля, ширина алмазного слоя и др. Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП).

Подходит для универсального применения

Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

Инструкция по эксплуатации

Колеса Pacer «PM» (Бумажная фабрика) на смоляной связке предназначены для быстрой

черновая обработка отбеленных чугунных, нержавеющих, гранитных, полипропиленовых, резиновых и других валков. Пробка Pacer

заполненный. Круги на резиновой связке предназначены для быстрой отделки. Разница во времени

между колесами Pacer и более старыми типами должно быть быстро заметно. Так должно быть

качество и внешний вид поверхности валка.

Колеса Pacer не сложны в использовании, но

необходимо соблюдать несколько рекомендаций, чтобы PM или пробковое колесо работали должным образом. Ниже приведены

инструкции для наилучшей работы. Некоторые из них являются традиционными методами для вальцешлифовальных кругов.

в целом. Другие относятся к колесам Pacer, поскольку колеса работают по-разному.

Информация, содержащаяся в этом документе, известна компании в настоящее время. Когда

появляется важная новая информация или разработка продукта, обновленные инструкции будут

послал. Позвоните на завод по телефону 800-225-0315 , чтобы изменить или добавить имя получателя.

Имеются брошюры с описанием обоих типов колес и дополнительными инструкциями. Любой

приветствуются вопросы или комментарии относительно характеристик колес.

ОЖИДАЕМАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

Обдирочные круги PM

могут снимать 25 куб. дюймов в час с рулонов закаленного железа. Оператор

следует ожидать удаления от 0,002 дюйма до 0,003 дюйма в час из среднего рулона. 60 грит

PM создает поверхность без случайных глубоких следов песка, обычно оставляемых кругами с шеллаковой связкой.

Колеса PM могут работать при больших токах, а затем при малых токах без вибрации — преимущество в

достигнув профиля. Процесс измельчения можно охарактеризовать как тихий и плавный. Удаление запаса

Удаление запаса

на гранитных и каменных валках является исключительным. Резину можно шлифовать всухую без колеса

нагрузке и при более низких амперах. Заусенцы отсасывающего вала минимальны; легко удаляется пробкой.

Пробковые колеса Pacer стали более агрессивными . Важное изменение формулы (новое

колеса) позволяет им легче снимать припуски, чем раньше. Это показывает

на траверсе и железной мелочью на мокрой поверхности. Они могут удалить половину

десятый за проход. Требуемое время составляет около трех часов для среднего рулона железа.

Пробковые диски предназначены не только для яркой отделки. Они заканчивают лучше и быстрее, чем

черновые колеса. Пробковый круг с зернистостью 120 обеспечивает чистовую отделку от 5 до 8 Ra без направляющих линий.

глубокие следы песка или болтовня. Профиль должен быть лучше, чем после черновой обработки. Кроме того, они

не только для железа.

ОСНОВНЫЕ ЭКСПЛУАТАЦИОННЫЕ ТРЕБОВАНИЯ

Чтобы PM или пробковое колесо работали так, как заявлено, должно выполняться одно требование.

колесо должно сломаться . Силы тока должны падать во время движения (если питание не подается). Это не

сложно. Однако неправильная охлаждающая жидкость, скорость, сила тока могут не допустить поломки колеса.

как это должно.

Колеса остаются острыми за счет правильной поломки. Заряженное пробковое колесо будет только сиять

рулон. Блестящий валок со случайными глубокими следами песка или направляющими линиями не годится.

достаточно. Эти инструкции охватывают надлежащие условия эксплуатации при поломке. Если

колесо все же немного ломается, звоните на завод. Опыт Pacer со многими заводами может

помогите найти решение.

ОСНОВЫ ЭКСПЛУАТАЦИИ БДМ И ПРОБКИ

PM работает так же, как и традиционные колеса, за некоторыми исключениями.

ниже. Их преимущество заключается в снятии большего запаса при тех же токах. Их можно подтолкнуть к

более высокие ампер и скорость перемещения, чем у большинства колес, но с меньшей тенденцией к вибрации. это

это

рекомендуется работать на умеренных скоростях и указанных усилителях. Только после опыта работы с

действие колеса на крен, если учитывать увеличение силы тока в колесе или скорости крена.

После удаления канавок, прожогов или канавок нет необходимости делать многочисленные

проходит при уменьшении силы тока и скорости перемещения. После достижения равных ампер по рулону,

обычная практика — позволить усилителям колес падать во время нескольких проходов. Машины

при ручной подаче часто требуется больше проходов для достижения прямолинейности валка. Несколько проходов

при малых токах профиль должен быть в пределах 0,0005″. В этот момент обычно

работает лучше, чтобы пойти прямо на пробковое колесо.

Отделка охлажденного чугуна пробковым колесом представляет собой двухэтапную операцию . Первый

Фаза заключается в удалении следов обдирочного круга при улучшении профиля. Эта фаза имеет

определенные настройки колес и кренов. Обычно бывает достаточно двенадцати агрессивных передач. Секунда

Обычно бывает достаточно двенадцати агрессивных передач. Секунда

этап заключается в производстве отделки. Это разные настройки. Двенадцать-пятнадцать легче

пропусков должно быть достаточно. Одни только пробковые колеса можно использовать для легкого удаления на твердых поверхностях.

резина. Черновую резину можно сделать сухой, но финишную обработку, возможно, придется делать влажной.

Для кофемолки Farrel задача переключения с PM на пробку и обратно для

следующий рулон можно сделать проще и безопаснее, чем при ручном подъеме. Pacer теперь доступен a

специальный кран , который крепится с каждой стороны качели. Кран маленький и простой

использовать. Основание прикручено к углу поворотного упора примерно в 3 футах от конца шпинделя. 65 фунтов

Сборка мачты/стрелы/ручной рукоятки скользит вниз в трубчатое основание. Мачта поворачивается в

основание, чтобы качнуть колесо от пола вверх и на шпиндель. Специальный цепной строп

надежно держит руль. Стрела откидывается в сторону после замены колеса.

Стрела откидывается в сторону после замены колеса.

ХЛАДАГЕНТ — ВЫБОР

Наиболее распространенная причина проблем с колесом на охлажденном чугуне связана с охлаждающей жидкостью. Выбор

охлаждающей жидкости имеет значение. Многие охлаждающие жидкости содержат смазочные материалы, такие как минеральные масла,

мыла, парафины и силиконы. Чем ровнее вал, тем труднее для абразивного песка

для проникновения в твердую поверхность. Колеса могут покрыться глазурью. Пробковые колеса больше подвержены влиянию охлаждающих жидкостей

содержащие масла, мыла и т. д., чем круги ПМ. Лицо колеса может загружаться быстро,

образуется тонкий черный слой. Ни пробку, ни ПМ чинить не надо.

поверхность любого колеса должна оставаться острой.

Щелочные химические вещества, такие как кальцинированная сода (карбонат натрия) или дубит (тринатрийфосфат)

в избыточных количествах также вызывает скользкость. В прошлом их использовали для смягчения шеллака.

колеса. На ПМ или пробковые колеса они такого влияния не оказывают. В умеренных количествах они могут быть

удовлетворительный. Однако часто концентрацию делают намного выше необходимой,

в результате чего колеса работают ниже своего потенциала. Рекомендуется разбавлять бак

при шлифовании до тех пор, пока на валке не появится ржавчина. Ржавчина проявляется в течение нескольких минут, если

концентрация слишком мала. Затем добавьте достаточно, чтобы подавить ржавчину. Еще один способ проверить бак

концентрация – тест-наборами от производителей.

Порошкообразные щелочные химикаты также имеют тот недостаток, что постепенно откладываются в охлаждающей жидкости.

линии. Со временем линии и клапаны могут засориться. Пенообразующее действие и покрытие

этими хладагентами (на самом деле очистителями) делает проверку валков более трудной, чем с другими

охлаждающие жидкости.

Шлифовальные жидкости классифицируются как растворимые в масле, полусинтетические или синтетические. Только

Только

следует использовать синтетику, и только те, у которых мало или нет смазывающей способности. Смазывающая способность не

нужно или хочется. Используйте рефрактометр (и коэффициент преломления) для контроля охлаждающей жидкости.

концентрация. Свяжитесь с Пейсером. От 1 до 2% часто бывает достаточно для подавления ржавчины. Хороший

синтетические материалы обладают рядом свойств, отличных от подавления ржавчины:

- Не маслянистый – не образует скользкой пленки на рулоне или машине.

- Низкое пенообразование – следы на рулоне намного легче увидеть.

- Отличное осаждение – мелкие частицы оседают на дно резервуара.

- Отбрасывает испаряющееся масло — масло всплывает на поверхность бака.

- Хорошая борьба с бактериями и плесенью – без запаха в баке.

- Экологически безопасен — не содержит масел, фенолов, нитритов и т.п.

- Экономичный — низкая концентрация.

долгая жизнь.

ХЛАДАГЕНТ — ПОТОК И ФИЛЬТРЫ

Если колесо кажется жестким, решением может быть уменьшение потока охлаждающей жидкости. Этот

заставляет колесо нагреваться и легче высвобождать песок. Лучший способ — переместить

носик, чтобы поток попадал на рулон, примерно от 6 до 9″ выше области зажима. Поток

достигает области зажима тонкой пленкой. Убедитесь, что поток покрывает всю поверхность колеса до

предотвратить вибрацию или следы, вызванные сухим шлифованием. Низкий расход всегда является хорошей практикой

с пробковыми колесами. Поскольку они плотно упакованы и имеют небольшую пористость, высокий поток может

отожмите абразив от валика.

Стружка может содержать отработанный песок, железную или резиновую мелочь, постороннее масло и т. д.

бак очень помогает, но все же может пропустить немного стружки. Стружка может откладываться в течение долгого времени.

линии охлаждающей жидкости к носику. Твердые частицы могут поцарапать вал во время отделки.

Чрезмерно грязная охлаждающая жидкость может привести к пробковым колесам.

Простой способ убедиться, что масло или частицы не перекачиваются между валком и колесом, состоит в том, чтобы

установите фильтрующий блок рядом с носиком. Хорошее место находится на трубе сразу за

защита колеса. Устройство в основном представляет собой обычный фильтр для воды — 19 дюймов в высоту и 4 дюйма в диаметре.

корпус со сменным картриджем высотой 18 дюймов. Во время

черновая обработка Поворот двух ручных клапанов направляет поток через устройство во время чистовой обработки.

Блок и сменные картриджи недороги и должны рассматриваться заводами

необходимо, чтобы поверхности валков были как можно более свободными от царапин. Корпус может быть металлическим или прозрачным.

наблюдать за сбором загрязнений. Картриджей должно хватить на несколько рулонов. Контакт

Контакт

Пэйсер.

ЗАПРАВКА КОЛЕС

Как и в случае с любым колесом, важна правильная обработка острым алмазом. Это особенно так

с пробковыми колесами. Имеют резиновую связь. Тусклый, плоский алмаз не сбривает

лицо правильно, но вместо этого отодвигает материал в сторону. Колесо не начинает работу

острый. Может светить вместо снятия необходимого стока. Одна точка или

многоточечный (припаянный к поверхности) алмазный наконечник хорошо работает, если он новый. Это может остаться

достаточно острый при частом вращении. На самом деле он обычно не часто вращается

и по ряду причин. При установке за рулем он и установочный винт закрываются

затвердевшей стружкой. При привязке к рулону приспособление может не иметь угла.

Лучшим подходом является «пропитанное» алмазное перо. у него металлический блок

содержащий множество мелких алмазных крошек по всей своей матрице. Блок припаян к одному

Размер хвостовика как одноточечный или многоточечный. Металлический блок стирается во время одевания,

Металлический блок стирается во время одевания,

обнажая острые грани алмаза. Импрегнированное перо всегда острое. Импрегнированный алмаз

перья хорошо работают как на пробковом, так и на PM колесе. Они недороги и служат долго. Контакт

Пэйсер.

Для любого круга рекомендуется умеренная скорость правки. Новое колесо ПМ на холодном валке

с холодной охлаждающей жидкостью может поначалу действовать жестче. Переодевание раз или два может помочь. Вскоре

круг, ролик и охлаждающая жидкость нагреваются для облегчения шлифования.

Линии траверса могут легче исчезнуть к концу процесса укупорки, если пробка

кромки колес скошены. Лучшее время для снятия фаски — между фазой черновой обработки пробки и

завершающая фаза. Во-первых, в целях безопасности запустите колеса далеко от конца рулона.

фаски должны быть небольшими (около 10 градусов) и простираться на 3/8 дюйма от сторон.

абразивный камень, наждачная бумага или напильник. Снятие фаски не является абсолютно необходимым, но может

Снятие фаски не является абсолютно необходимым, но может

сэкономить время.

СКОРОСТЬ ВАЛКА

Рекомендуемая скорость прокатки для колес PM составляет 60 футов в минуту (кв. футов/мин). Дополнительный

жесткий крен или определенные условия могут заставить колесо петь. Бросьте рулон до 45 футов в минуту, чтобы дать

песок больше времени, чтобы копаться в твердой поверхности. Если черновая обработка идет очень хорошо.

можно попробовать увеличить рулон до 75 футов в минуту. Это сократит время, поскольку скорость перемещения

также следует увеличить.

Во время черновой фазы пробки запустите рулон со скоростью 60 футов в минуту. Во время отделки пробки

фазы увеличьте до 90 sfm или даже 105 sfm. Это увеличение будет поддерживать скорость перемещения, в то время как

ход за оборот уменьшается. Тахометр с окружностью 1 фут

Колесо (диаметром 3,820 дюйма) на валу — лучший способ измерения рулона в футах в минуту. Это быстро и

Это быстро и

точный. Если тахометр недоступен, а на машине нет манометра, число оборотов в минуту на отметке на

ролл можно считать. В таблице перечислены различные скорости вращения валков. Перейдите к диаметру рулона. затем

идите вправо к колонке выбранного рулона sfm. Номер пересечения — это правильные обороты.

Диаметр рулона | Поверхность катания, футы в минуту (фут/мин) | |||||

| 3Osfm | 45 футов в минуту | 60 футов в минуту | 75 футов в минуту | 90 футов в минуту | л05сфм | |

| 10 дюймов 12 14 16 18 | 11,5 9,5 8.  2 2 7.2 6.4 | 17,2 14.3 12.3 10,7 9,5 | 22,9 19.1 16,4 14.3 12,7 | 28,6 23,9 20,5 17,9 15,9 | 34,4 28,6 24,6 21,5 19.1 | 40,1 33,4 28,6 25.1 22,3 |

| 20 22 24 26 28 | 5,7 5.2 4,8 4.4 4.  1 1 | 8,6 7,8 7.2 6.6 6.1 | 11,5 10.4 9,5 8,8 8.2 | 14,3 13,0 11,9 11.0 10.2 | 17,2 15,6 14.3 13.2 12.3 | 20,1 18.2 16,7 15,4 14.3 |

| 30 32 34 36 38 | 3,8 3,6 3.4 3.  2 2 3,0 | 5,7 5.4 5.1 4,8 4,5 | 7,6 7.2 6,7 6.4 6,0 | 9,5 9,0 8.4 8.0 7,5 | 11,5 10,7 10.1 9,5 9,0 | 13,4 12,5 11,8 11.1 10,6 |

| 40 42 44 46 48 | 2,9 2,7 2,6 2,5 2.4 | 4,3 4.  1 1 3,9 3,7 3,6 | 5,7 5,5 5.2 5.0 4,8 | 7,2 6,8 6,5 6.2 6,0 | 8,6 8.2 7,8 7,5 7.2 | 10,0 9,5 9.1 8,7 8.4 |

Плоскошлифовальный станок – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Определите плоскошлифовальный станок.

• Определение процедур.

• Опишите процедуры «Заправки колеса».

• Опишите кольцевой тест.

• Опишите замену шлифовального круга.

• Опишите процедуру выбора шлифовального круга.

• Перечислите основные абразивы с их общими областями наилучшего использования.

• Перечислите основные облигации с указанием типов приложений, в которых они используются чаще всего.

• Идентифицировать по номеру и названию типа, по немаркированным эскизам или по реальным колесам.

• Интерпретируйте маркировку формы и размера круга вместе с пятью основными символами спецификации круга в описании шлифовального круга.

• Учитывая несколько стандартных, распространенных шлифовальных работ, порекомендуйте подходящий абразив, приблизительный размер зерна, сорт и связку.

Плоскошлифовальный станок в основном используется в процессе чистовой обработки. Это очень точный инструмент, в котором используется стационарное абразивное вращающееся колесо для бритья или отделки металлической поверхности, которая удерживается на месте тисками. Это тиски, являющиеся частью стола или каретки, которые перемещаются вперед и назад под абразивным кругом. Плоскошлифовальный станок может резать сталь на куски размером не более 18 дюймов в длину, 6 дюймов в высоту и 8 дюймов в ширину. Стол шлифовального станка также магнитный, что помогает удерживать материал неподвижно. Эти магниты можно переключать с помощью рычага, расположенного на передней стороне кофемолки. Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение шлифовального станка может быть автоматическим, движением вперед и назад или ручным перемещением по мере необходимости.

Плоскошлифовальный станок может резать сталь на куски размером не более 18 дюймов в длину, 6 дюймов в высоту и 8 дюймов в ширину. Стол шлифовального станка также магнитный, что помогает удерживать материал неподвижно. Эти магниты можно переключать с помощью рычага, расположенного на передней стороне кофемолки. Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение шлифовального станка может быть автоматическим, движением вперед и назад или ручным перемещением по мере необходимости.

Меры предосторожности

Помимо обычных правил техники безопасности в механическом цехе, вот несколько советов по безопасному использованию этого станка:

• Всегда надевайте защитные очки, так как эта машина может разбрасывать стружку во всех направлениях.

• Всегда ждите, пока колесо достигнет максимальной скорости, прежде чем использовать его, так как может быть

• Если у вас длинные волосы, держите их сзади, чтобы они не попали в машину.

• Никогда не ударяйте колесо о материал, так как это может привести к поломке колеса, что может привести к потере целостности и разлету колеса.

• Всегда следите за тем, чтобы на шлифовальном круге был установлен защитный кожух, так как он защищает пользователя от стружки, удаляемой с материала.

• Всегда следите за тем, чтобы материал был надежно закреплен на месте.

• Всегда проверяйте чистоту магнитного стола, прежде чем класть на него материал, так как стружка может поцарапать материал или даже привести к тому, что материал будет скользить по шлифовальному кругу.

• Убедитесь, что кофемолка имеет кнопку пуска/остановки в пределах досягаемости оператора.

• Проверьте шлифовальный круг перед его установкой. Убедитесь, что он правильно обслуживается и находится в хорошем рабочем состоянии.

• Следуйте инструкциям производителя по установке шлифовальных кругов.

• Держите поверхность круга равномерно зачищенной.

• Убедитесь, что защитный кожух закрывает как минимум половину шлифовального круга.

• Спилите любые заусенцы на поверхности изделия, помещаемого на магнитный зажимной патрон.

• Очистите магнитный зажим тканью, а затем протрите ладонью.

• Поместите лист бумаги размером чуть больше заготовки в центр патрона.

• Разместите работу на бумаге и включите питание магнитного держателя.

• Убедитесь, что магнитный патрон был включен, попробовав вынуть изделие из патрона.

• Перед запуском шлифовального станка убедитесь, что круг очищает заготовку.

• Запустите новый шлифовальный круг примерно на одну минуту, прежде чем включить его в работу.

• Подождите, пока колесо наберет максимальную скорость, прежде чем использовать его, так как в колесе могут быть незаметные неисправности.

• Встаньте сбоку от круга перед запуском шлифовального станка.

• Отключите охлаждающую жидкость перед остановкой колеса, чтобы избежать дисбаланса.

• Не допускайте попадания на рабочую поверхность обрезков, инструментов и материалов.

• Содержите пол вокруг кофемолки в чистоте и не допускайте попадания масла и жира.

• Используйте подходящую вытяжную систему вентиляции, чтобы уменьшить вдыхание пыли, мусора и туманов охлаждающей жидкости. Выхлопные системы должны быть спроектированы и обслуживаться соответствующим образом.

• При выполнении работ по техническому обслуживанию соблюдайте процедуры блокировки.

Процедура использования

• Первый шаг при использовании плоскошлифовального станка — убедиться, что материал, который вы хотите придать форму, можно использовать в шлифовальном станке. Мягкие материалы, такие как алюминий или латунь, забивают абразивный круг и снижают его эффективность, после чего его необходимо очищать. Этот процесс описан в разделе «Техническое обслуживание». Максимальный размер материала, который может обрабатывать шлифовальный станок, составляет 18 дюймов в длину, 8 дюймов в ширину и 6 дюймов в высоту.

• Следующий шаг — убедиться, что материал закреплен. Это делается с помощью тисков, а затем с помощью магнитного зажима. После закрепления материала его необходимо вручную поместить под абразивный круг. Это делается путем вращения колес долготы и широты, расположенных на передней части кофемолки. Сам абразивный круг можно немного подвигать, чтобы получить идеальное положение материала.

Это делается с помощью тисков, а затем с помощью магнитного зажима. После закрепления материала его необходимо вручную поместить под абразивный круг. Это делается путем вращения колес долготы и широты, расположенных на передней части кофемолки. Сам абразивный круг можно немного подвигать, чтобы получить идеальное положение материала.

• После этого машину можно запускать. Он должен достичь максимальной скорости, прежде чем пытаться использовать его из соображений безопасности. Если колесо работает правильно, его можно использовать вручную, когда необходимо выполнить очень точную работу.

Рис. 1. Плоскошлифовальный станок Chevalier

1. Поместите приспособление для алмазного круга на станину.

2. Держите алмазную правку на ¼ дюйма слева от центра круга.

3. Зафиксируйте комод на кровати, включив магнитный фиксатор.

4. Включите питание машины, повернув переключатель в положение «ВКЛ». Затем нажмите зеленую кнопку, чтобы запустить шпиндель.

5. Перемещайте шлифовальный круг вниз с помощью маховика вертикального стола, пока он едва не коснется правящего инструмента.

6. Выключите машину после контакта с комодом.

7. Снова включите машину. Пока круг вращается, опускайте шлифовальный круг вниз в направлении Z, пока не образуется небольшой шлейф пыли.

8. После создания небольшого шлейфа пыли сделайте один проход вперед и назад по оси Y. Остановите машину, когда правящий станок сделает проход вперед и назад.

9. При остановке машины убедитесь, что инструмент для правки находится примерно в ½ дюймах от колеса.

10. Проверьте колесо на предмет чистоты. Если нет, повторите шаги 8 и 9.

Рисунок 2. Правка колеса

Перед монтажом шлифовальные круги должны быть осмотрены и «испытаны кольцом», чтобы убедиться в отсутствии трещин или других дефектов. По колесам следует слегка постучать легким неметаллическим предметом. Стабильное и неповрежденное колесо даст чистый металлический тон или «звон».

Выполнение проверки кольца:

Убедитесь, что колесо сухое и на нем нет опилок или других материалов, которые могут заглушить звук кольца.

Для проведения теста вам понадобится твердый пластиковый или деревянный предмет, например ручка отвертки или другой инструмент. Используйте деревянный молоток для более тяжелых инструментов. Не используйте металлические предметы.

- Подвесьте круг на штифт или вал, который проходит через отверстие, чтобы его было легко вращать, но не задевайте круг на шлифовальном станке. Если колесо слишком велико для подвески, поставьте его на чистую твердую поверхность.

- Представьте себе вертикальный отвес, проходящий через центр колеса.

- Постучите по колесу примерно на 45 градусов с каждой стороны от вертикальной линии, примерно в одном-двух дюймах от края колеса. (Большие колеса могут постукивать по краю, а не сбоку колеса.)

- Поверните колесо на 180 градусов так, чтобы нижняя часть колеса оказалась сверху.

- Еще раз коснитесь колеса примерно на 45 градусов с каждой стороны от вертикальной линии.

- Колесо считается пройденным, если оно издает чистый металлический звук при постукивании во всех четырех точках. Если колесо звучит мертво в любой из четырех точек, оно треснуло. Не используйте его.

- Откройте корпус колеса. Если корпус колеса очень тугой, для этого может потребоваться пара гаечных ключей, гаечный ключ и резиновый молоток.

- Снимите верхнюю металлическую пластину, ослабив винты, которыми она крепится к корпусу колеса.

Рисунок 3. Снимите металлическую пластину и кожух колеса

3. За колесом, на шпинделе, есть отверстие. Вставьте гаечный ключ с правой стороны в заднюю часть шпинделя. Ключ для распорки должен входить в отверстие.

Рисунок 4. Закрепите ключ в отверстии Рисунок 5. Снимите шлифовальный круг

4. Вставьте ключ в два отверстия в передней части круга. При снятии колеса со шпинделя поворот вправо ослабит, а поворот влево затянет.

5. Ударьте резиновым молотком по рычажному ключу, чтобы ослабить колесо.

6. Чтобы установить новый шлифовальный круг, выполните процедуру в обратном порядке. Поворот рычажного ключа влево затянет его. При установке колеса убедитесь, что ключ находится с левой, а не с правой стороны. Поверните рычажный ключ рукой, а когда это невозможно, используйте резиновый молоток.

7. Снимите ключ с задней части шпинделя.

8. Прикрутите пластину обратно к верхней части корпуса колеса.

9. Закройте корпус колеса и затяните ручку.

- Убедитесь, что используется подходящее колесо для ложи. Существуют различные шлифовальные круги для алюминия, нержавеющей стали и титана.

- Очистите станину перед размещением на ней заготовки. Это предотвратит помехи для магнитного патрона.

- Поместите магнитные параллели вокруг заготовки, чтобы заготовка не сместилась во время шлифования.

- Включите магнитный зажим, чтобы закрепить детали на станине.

- Отрегулируйте положение станины и седла так, чтобы ложа располагалась по центру под колесом.

- Опустите круг на дюйм выше заготовки.

- Возьмите лист бумаги и поместите его между колесом и прикладом. Перемещайте бумагу вперед и назад, одновременно опуская колесо, пока бумага больше не сможет двигаться к нулю по оси Z. См. рис. 1.

- Обнулите ось Z заготовки, установив шкалу на маховике подачи вниз на 0 дюймов. См. рис. 2.

- Заблокируйте блок установки продольного хода стола таким образом, чтобы на каждом конце хода стола был перебег примерно на дюйм.

- Отрегулируйте положение стола так, чтобы круг располагался примерно на дюйм справа от заготовки.

- Опустите круг на нужную глубину шлифования. Максимальная подача вниз должна составлять 0,001 дюйма за проход.

- Перед включением основного питания убедитесь, что колесо не касается заготовки. Нажмите зеленую кнопку, чтобы включить шпиндель, и включите переключатель охлаждающей жидкости.

- Отшлифуйте заготовку, выполняя проходы слева направо по оси x.

- Как только первая полоса заготовки будет достаточно отшлифована, поверните маховик оси Y на пол-оборота по часовой стрелке.

- Отшлифуйте еще одну полосу заготовки слева направо по оси абсцисс.

- Повторяйте до тех пор, пока заготовка не будет полностью отшлифована, затем повторите все предыдущие шаги для другой стороны.

Рис. 6. Настройка оси Z Рис. 7. Настройка подачи вниз

Выберите шлифовальный круг:

Имейте в виду, что шлифовальный круг является формой режущего инструмента, и, за исключением круга для общего шлифования, абразив, размер зерна, марка и структура, тип связки должны быть выбраны в соответствии с конкретной работой, в которой будет использоваться круг, точно так же, как фреза, дрель или метчик выбираются для конкретной работы.

При выборе шлифовального круга существует восемь факторов, влияющих на выбор технических характеристик шлифовального круга. Есть:

Есть:

1. Инструкция по изготовлению шлифовального круга.

2. Измельчаемый материал и его твердость.

3. Количество материала, которое необходимо удалить, и требуемая отделка.

4. Имеют шлифовальный контакт.

5. Тяжесть операции шлифования.

6. Скорость вращения колеса.

7. Скорость подачи

8. Техника работы.

Предложения:

1. Сначала рассмотрите материал, который нужно отшлифовать, и его твердость. Они влияют на выбор абразива, размера зерна и сорта или твердости круга.

- Оксид алюминия лучше всего подходит для стали, а абразивы из карбида кремния лучше подходят для шлифования чугуна, цветных металлов и неметаллических материалов.

- Относительно мелкая зернистость лучше всего подходит для более тяжелых резов, ее можно с успехом использовать для мягких и пластичных материалов, которые легко проникают.

- Твердость шлифуемого материала также влияет на выбор сорта круга или твердости.

Более твердый сплав можно использовать на мягких, легко проникающих материалах, чем на твердых материалах, которые естественным образом склонны к более быстрому затуплению круга. Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна.

Более твердый сплав можно использовать на мягких, легко проникающих материалах, чем на твердых материалах, которые естественным образом склонны к более быстрому затуплению круга. Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна.

2. Вторым фактором при выборе колеса является количество удаляемого материала и требуемая отделка. Они влияют на выбор размера зерна и связки следующим образом:

- Относительно крупный размер зерна выбирается для быстрого снятия припуска без учета чистовой обработки в виде чернового шлифования; там, где желательна высокая отделка, следует использовать мелкую шлифовку.

- обычно используются там, где товарная отделка удовлетворительна. Органические связки, резиноид, каучук и шеллак, обеспечивают высочайшее качество отделки.

Круги на керамической связке

3. Площадь шлифовального контакта между кругом и заготовкой влияет на выбор размера и степени абразива.