Мартенсит это: Что такое мартенсит, как его получают и применяют

Содержание

Что такое мартенсит, как его получают и применяют

- Определение мартенсита

- Вид и структура

- Мартенситное превращение

- Схемы закалки

- Типы мартенсита

- Свойства соединения

- Сфера использования мартенсита

Как вам, наверное, известно сталь – это общее понятие для группы материалов с примерно одинаковым составом, но разным соотношением компонентом, кристаллической решеткой и другими характеристиками. Данное определение является максимально общим, оно не вдается глубоко в теорию физики, химии и материаловедения. Специалистам и так все понятно, а мы предлагаем разобраться в теме простыми словами. В этой статье, к примеру, мы поговорим о мартенсите и о том, что он из себя представляет.

Определение мартенсита

Рассматривать мартенсит можно с нескольких сторон:

- как оконченный полиморфный процесс по преобразованию внутренней структуры различных типов стали;

- как игольчатую микроструктуру, являющуюся результатом закалки отдельных видов металлических (железоуглеродистых) сплавов;

- как базовый элемент в структуре стали, представляющий собой твердый, упорядоченный и перенасыщенный раствор углерода в альфа-железе и имеющий вид зерен игольчатой формы.

Иными словами, под мартенситом понимается и процесс преобразования металла, и уже полученные в результате него структуры материала.

Свое название данное явление получило от фамилии известного немецкого ученого Адольфа Мартенса, который в начале XX века впервые обнаружил мартенсит как фазовое явление и описал процесс превращения. Далее изучением получения, структуры мартенсита занимались и другие ученые, в том числе советские, но основу заложил именно Мартенс. И с 1912 года данное название для структуры стало официальным, а ее открытие и развитие технологий позволило изготавливать из стали изделия с повышенной устойчивостью перед температурными и механическими нагрузками.

Вид и структура

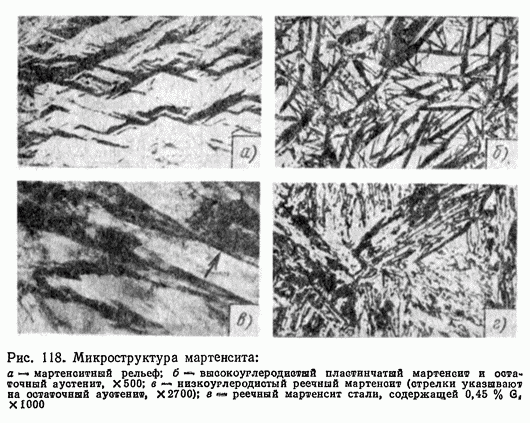

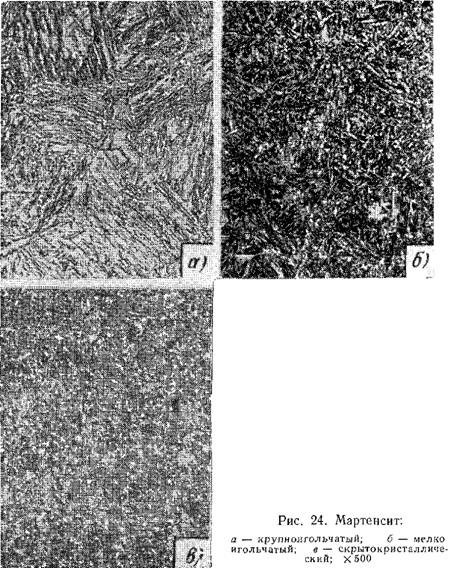

Если посмотреть на мартенсит под микроскопом, мы увидим многочисленные темные иголки железа, наклоненные друг по отношению к другу примерно на 60 градусов. Расположены эти структуры на светлом фоне. Следы углерода при этом на поверхности совершенно не заметны, так как он, пройдя превращение, находится в растворенном состоянии.

Данная фаза металла отличается наибольшей твердостью по сравнению с остальными, чем и определяется ее ценность для всех отраслей промышленности и важность открытия в целом.

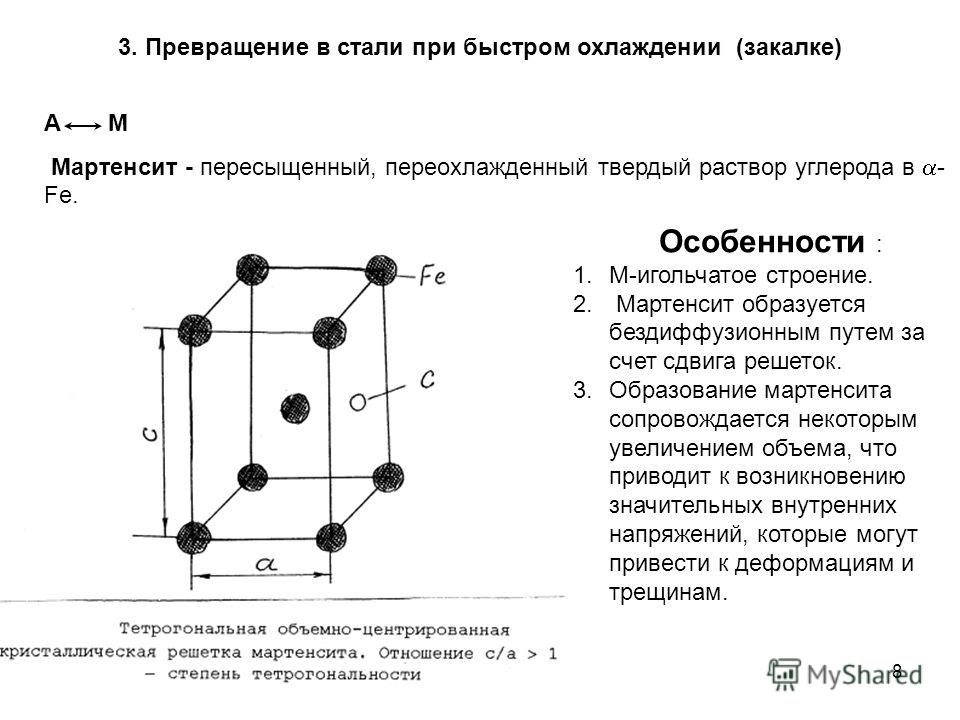

Кристаллическая решетка мартенсита тетрагональная. Каждая отдельная ячейка – прямоугольный параллелепипед. Образно структуру можно изобразить в форме кирпичика. Во всех его внешних углах и внутри в самом центре решетки располагаются атомы железа, остальное пространство в объеме занято атомами углерода.

Одна из основных характеристик подобной структуры стали – неравновесность и существенные внутренние напряжения в кристаллической решетке, чем, собственно говоря, и обуславливается повышенная твердость и прочность материала.

Получается мартенситная структура посредством нагрева и последующего охлаждения материала. Атомы углерода перераспределяются особым образом. Чем больше в структуре углерода и легирующих включений, тем больше увеличивается призма и уменьшается ее основание. Одновременно, сталь становится более прочной.

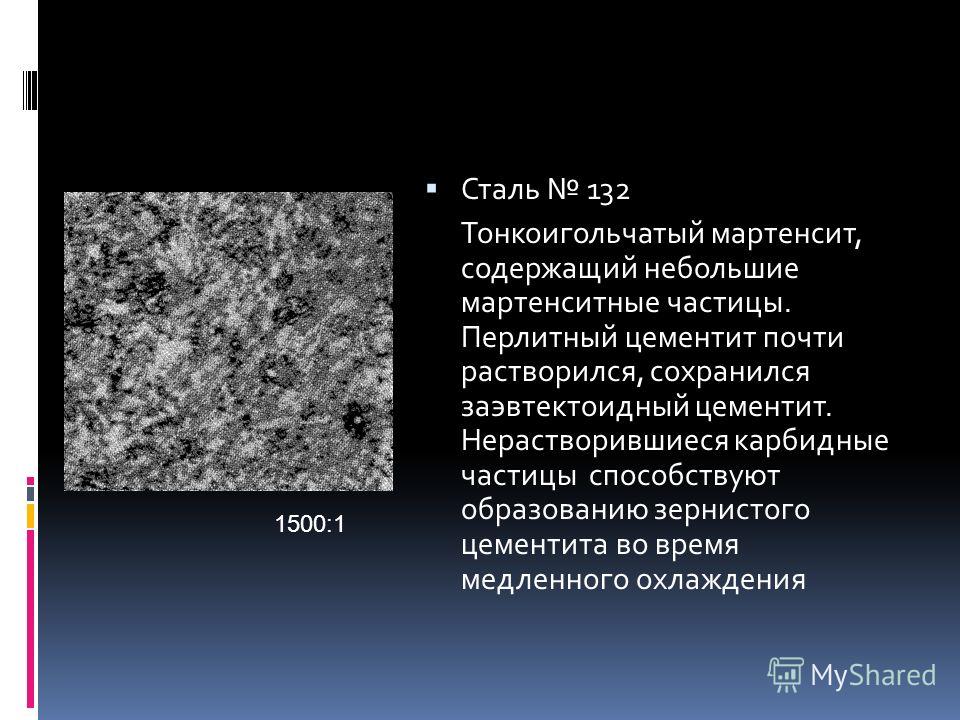

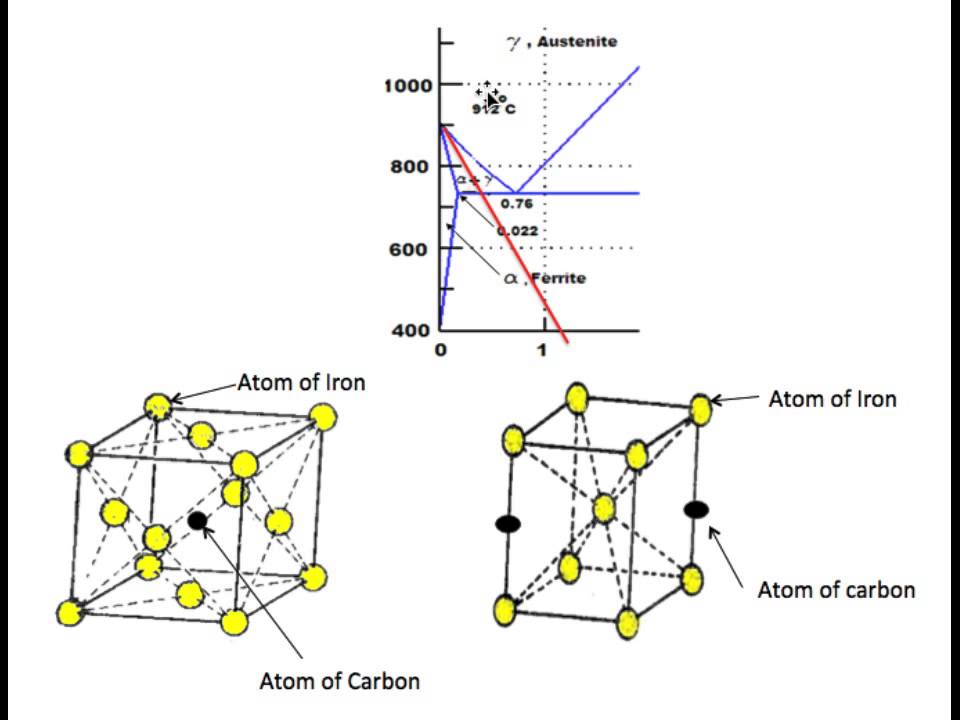

Основой для превращения и перекристаллизации служат кристаллы аустенита. Именно от их структуры и состава идет перестройка. Если у первоначальной стали структура включает меньше 0,3% углерода, закалка не даст нужной нам новой структуры и результата.

Если сузить понятие мартенситов до именно разновидности сталей, получается хромистый сплав со следующей составной структурой:

- 0,15% и более углерода;

- 11–17% хрома;

- незначительные включения ванадия, никеля, молибдена, вольфрама.

Основной (и оставшийся) в кристаллической решетке компонент стали, разумеется, железо.

Мартенситное превращение

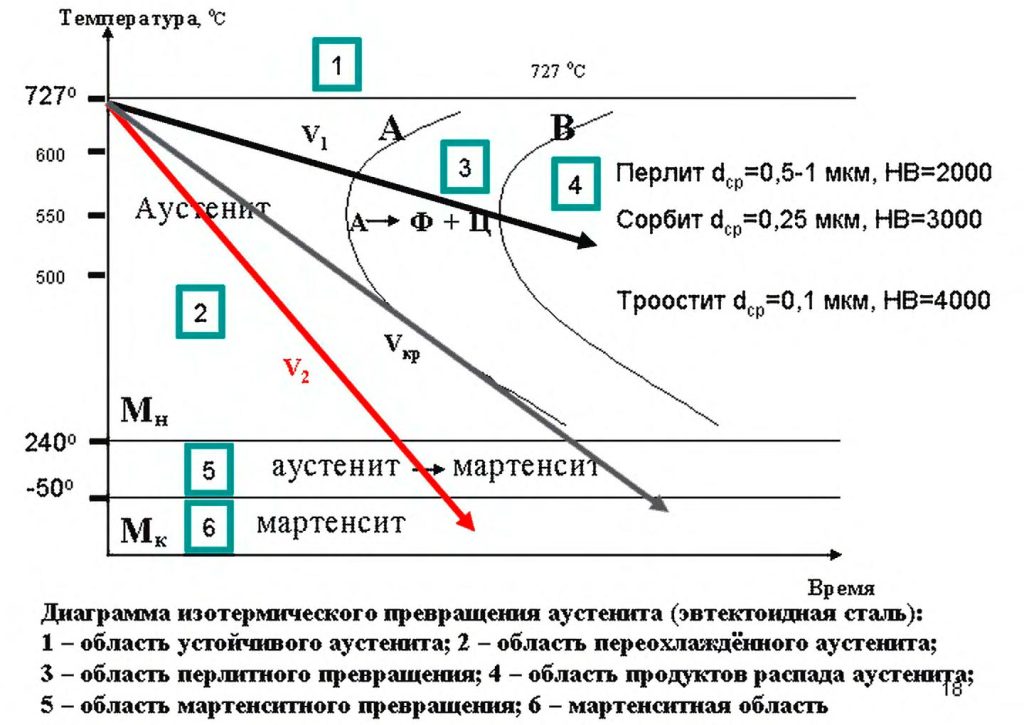

Процесс получения мартенситной стали называется превращение и основывается на явлении закаливания. Вот несколько основных «законов», по которым образовываются мартенситы:

- Проходит превращение исключительно в аустенитной среде. Аустенит, в свою очередь, является другой, как бы предыдущей фазой стального сплава ц с гранецентрированной кубической решеткой.

- Причиной, почему происходит превращение аустенита в мартенсит, выступает наличие у него значительного количества свободной энергии.

- Катализирует процесс превращения высокая температура, до какой нагревается сталь и которая варьируется в зависимости от ее химического состава (как правило, 500–700 градусов).

- При повышении температуры центры кристаллизации стимулируют образование кристаллов, как следствие – уплотняются атомы и случается увеличение прочностных свойств полученной в итоге стали.

- Новые химические соединения в данном процессе не образовываются – происходят только структурные изменения и из кристаллической решетки аустенита получается описанная выше решетка мартенсита. Получается, что химический состав в обработанных сталях не меняется, составляющие остаются те же и в том же процентном соотношении. Видоизменяются только структурные связи между ними с кристаллическими решетками и расположением атомов элементов. Атомы, говоря образно, переходят на другие места, тем самым создавая решетку с новыми параметрами.

Даже не переходят, а буквально перебегают – скорость их движения в момент мартенситного превращения составляет порядка 1 тысячи метров в секунду.

Даже не переходят, а буквально перебегают – скорость их движения в момент мартенситного превращения составляет порядка 1 тысячи метров в секунду. - Для завершения процесса обязательно нужно переохлаждение – так мартенсит как бы «фиксируется» в обновленных кристаллических решетках, а не продолжает преобразоваться дальше.

Надо также сказать, что не из всего аустенита получают мартенситную структуру. Речь здесь именно о превращении – некоторый объем аустенитных фаз не претерпевает структурных изменений, а остается в сплаве в первоначальном виде. Связно это с физическими свойствами железа и углерода, хотя из данного правила в структуре мартенсита имеются исключения.

Схемы закалки

Закаляют сталь для получения мартенситов и преобразования кристаллической решетки несколькими способами: в одной или двух средах, ступенчато или посредством обработки холодом.

Как правило, сначала изделие из стали нагревают для перестройки решетки, а затем охлаждают в воде, подогретом минеральном масле либо на открытом воздухе. При этом соблюдаются температуры, при которых начинается и оканчивается превращение. Чтобы избежать риска появления в структуре трещин и коробления, остывание может производиться ступечато.

При этом соблюдаются температуры, при которых начинается и оканчивается превращение. Чтобы избежать риска появления в структуре трещин и коробления, остывание может производиться ступечато.

Типы мартенсита

Под общим понятием мартенситов объединяется два основных типа соединения, несколько отличных по структуре из-за разного уровня нагрева и температуры охлаждающей среды.

По этому критерию различают:

- реечный мартенсит– это структуры, присущие высоколегированным сталям, средне- или малоуглеродистым. Имеет вид реек с толщиной от 0,2 до 2 мкм. Итоговый материал по структуре является сочетанием групп параллельных кристалликов-реек, в прослойках между которыми сохраняется остаточный аустенит. Процент карбона в таком сплаве составляет до 0,6. Его свойства дают большую износоустойчивость;

- пластинчатый мартенсит– это структуры, формируемые при температурах меньше 2000, из легированной и углеродистой стали. Подобные мартенситы имеют вид пластин со средними линиями (мидрибами), для которых характерна повышенная травимость.

При соблюдении специальных технологий можно получить обе структуры мартенсита в едином исходнике. Для этого, в частности, при обработке стали допускается большой интервал между начальной и конечной температурами превращения. При высоких температурах формируются кристаллические решетки, приобретающие реечную форму мартенситов, а при их последующем понижении – формируется решетка уже пластинчатой структуры.

Свойства соединения

Главная особенность, о которой всегда говорится сначала – это твердость мартенсита, в сравнении с другими сталями и металлическими сплавами. Чем большее в нем содержание углерода, тем выше твердость, благодаря происходящим в структуре процессам. Остальные свойства связаны также с наличием хрома и других легирующих включений.

Конкретные характеристики, которые должны учитываться в работе, зависят от марки стали и могут несколько отличаться для разных марок. Мы сейчас приведем свойства мартенсита общего характера:

- повышенная устойчивость структуры перед коррозией от влажной среды, а также стойкость стали к воздействию кислот, щелочей, агрессивных растворов;

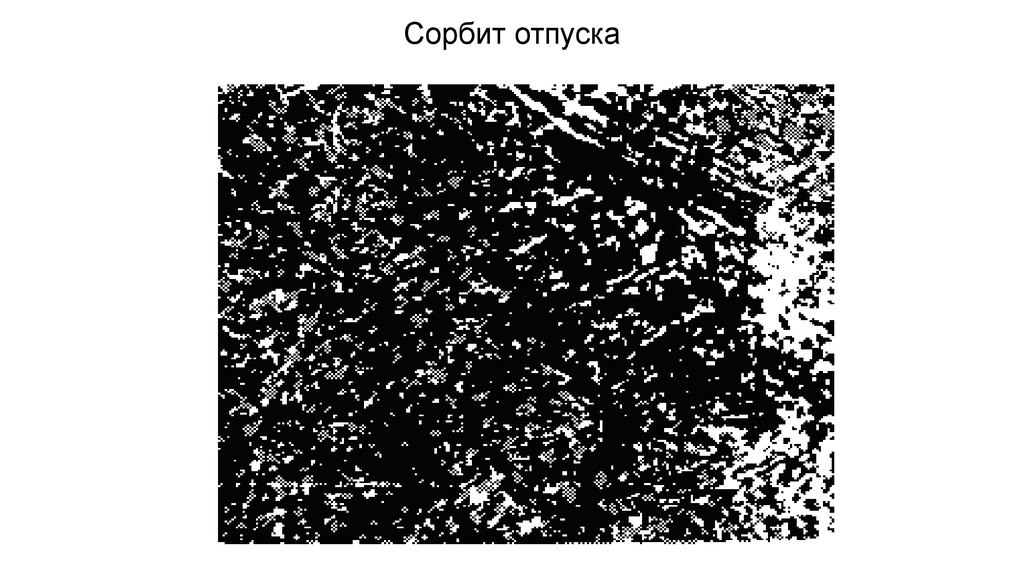

- высокая жаропрочность, особенно после закалки и отпуска мартенситов под определенными температурами;

- наличие способности стали к самозакаливанию;

- высокие показатели стойкости мартенситов перед негативным воздействием водорода на сталь;

- стойкость к обработке резкой из-за значительной твердости материала;

- довольно невысокая пластичность при повышенной прочности;

- яркие магнитные свойства у кристаллической решетки (сам мартенсит при этом – ферромагнетик).

Что касается механических свойств, здесь также имеется несколько нюансов. После закалки металл хотя и приобретает высокую твердость, но, одновременно, и становится хрупким. Данный факт нужно учитывать при сварке стали – она предварительно прогревается до 200–450 градусов и только потом сваривается. Из допустимых способов для стали: ручная дуговая сварка электродами, которые покрывают специальным составом, реже аргонодуговая, под флюсом, электрошлаковая и др. Отражающая температура при работе с мартенситом не может быть минусовой.

Сфера использования мартенсита

Применение сталей мартенситного класса происходит, как правило, для изготовления изделий, которые предполагается эксплуатировать при сложных химических/механических условиях. Из мартенситов с повышенной твердостью делают:

- части аппаратов для сварки;

- емкости высокого давления;

- детали паровых/газовых турбин – корпуса из стали, роторы и т. п.;

- мощные пружины с увеличенной твердостью;

- комплектующие для насосов высокого давления;

- запчасти коллекторов/котлов/трубопроводов, где будет проходить пар или жидкости с повышенной температурой;

- разного рода инструменты на мартенсите– измерительные, обрабатывающие, режущие, медицинские и др.

Мартенсит | это… Что такое Мартенсит?

Мартенсит — микроструктура игольчатого (пластинчатого) вида, а также реечного (пакетного) наблюдаемая в закалённых металлических сплавах и в некоторых чистых металлах, которым свойственен полиморфизм. Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса.

микроструктура мартенсита

Содержание

|

Образование

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Структура и свойства

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

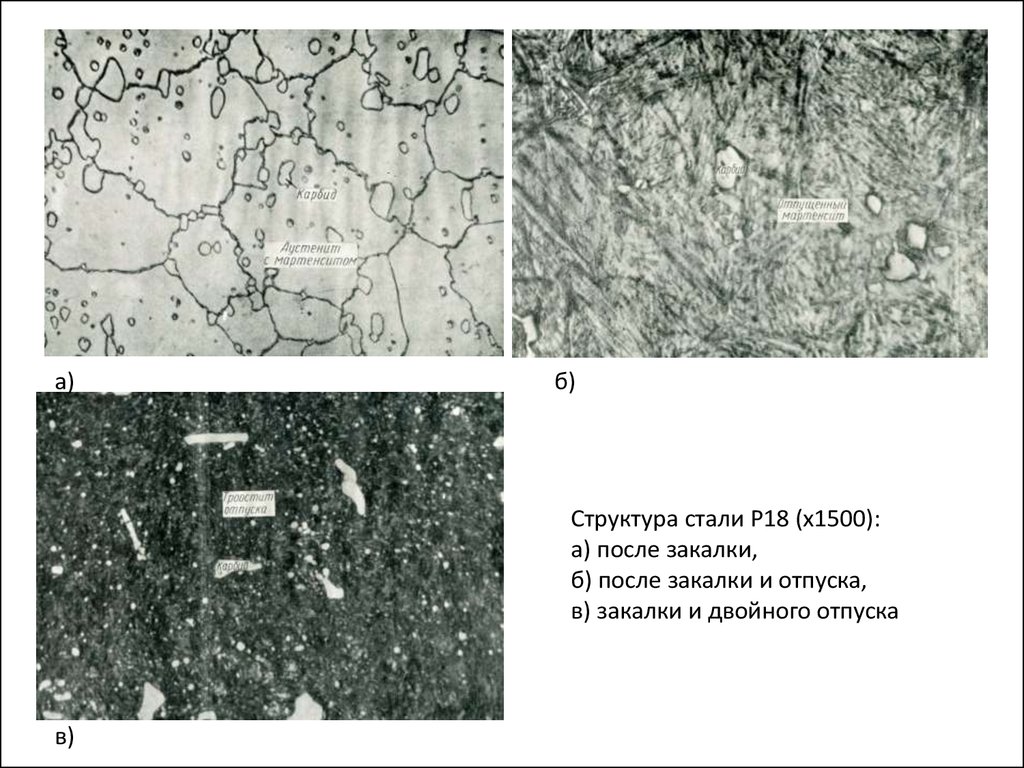

Виды мартенсита

1. Пластинчатый (двойниковый) мартенсит, который образуется в углеродистых и легированных сталях при температуре начала мартенситного превращения ниже 200 °C. При этом образовавшиеся мартенситные пластины имеют среднюю линию повышенной травимости, которую называют мидрибом. Мидриб состоит из большого числа двойников по плоскостям {112}, толщина которых составляет 5-30 нм.

Мидриб состоит из большого числа двойников по плоскостям {112}, толщина которых составляет 5-30 нм.

2. Реечный (дислокационный) мартенсит, характерен для малоуглеродистых, среднеуглеродистых и высоколегированных сталей, для которых температура начала мартенситного превращения выше 300 °C. В этом случае кристаллы мартенсита представляют собой тонкие рейки толщиной 0,2-2 мкм и вытянутые в одном направлении. Сосредоточение параллельных друг другу реек образуют пакеты. Между собой рейки разделены тонкими прослойками остаточного аустенита толщиной 10-20 нм.

Образование того или иного структурного типа мартенсита обусловлено температурой его формирования, которая зависит от состава сплава и других факторов. Значительный интервал между температурой начала и конца мартенситного превращения приводит к наличию в сталях двух типов мартенсита, которые образуются при различной температуре. Низкая прочность аустенита при высокой температуре способствует образованию реечного мартенсита, а с понижением температуры, когда прочность аустенита выше, увеличивается доля пластинчатого мартенсита[1].

Так же существуют низкоуглеродистые мартенситные стали, в которых образуется мартенсит только реечного типа и отсутствует остаточный аустенит. Температура начала мартенситного превращения у таких сталей порядка 400 градусов Цельсия. Реечный мартенсит обладает повышенной релаксационной способностью.

Мартенситное превращение

Основная статья: Мартенситное превращение

Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определённом интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а несколькими сотнями градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

При пластической деформации стали при температурах мартенситного превращения количество мартенсита увеличивается. В некоторых случаях также влияет упругая деформация. Возможно превращение аустенита в мартенсит при комнатных температурах под действием пластической деформации.

Возможно превращение аустенита в мартенсит при комнатных температурах под действием пластической деформации.

Кроме железоуглеродистых сплавов, мартенситное превращение наблюдается и в некоторых других, например, сплавах на основе титана (сплавы типа ВТ6, ВТ8, ВТ14), меди (бронзы типа БрАМц 9-3).

Примечания

- ↑ Гуляев А. П. Металловедение. — Металлургия, 1986. — С. 232-235. — 544 с.

См. также

- Распад мартенсита

- Тростомартенсит

Ссылки

- Энциклопедия «Кругосвет» [1]

- Зотов О. Г., Кисельников В. В., Кондратьев С. Ю. Физическое металловедение. СПБГТУ, 2001

- Б. А. Вилби и И. В. Христиан. Мартенситные превращения // Успехи физических наук, т. LXX, вып. 3, 1960

- О.Н.Магницкий,Е.Н.Пряхин,С.А.Кутолин,А.С.Капран,К.Л.Комаров,Ю.А.Фролов.Моделирование на ЭВМ свойств твердых растворов железо — углерод как функции электронного строения легирующих компонентов и их состава.II.Прогнозирование физико — механических свойств твердых растворов альфа-железо — углерод(область мартенсита) ЭВМ.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

Мартенситное образование | Белый чугун

Мартенсит представляет собой твердую, хрупкую форму стали с тетрагональной кристаллической структурой, созданную в результате процесса, называемого мартенситным превращением. Он назван в честь металлурга Адольфа Мартенса (1850-1914), который обнаружил его структуру под своим микроскопом во время своих металлографических исследований и объяснил, как на физические свойства различных типов стали влияет их микроскопическая кристаллическая структура. Мартенсит обычно встречается в таких инструментах, как молотки и долота, а также в мечах.

Рисунок 1. Мартенсит образуется при быстром охлаждении

Мартенсит образуется при быстром охлаждении (закалке) аустенита, который захватывает атомы углерода, не успевающие диффундировать из кристаллической структуры. Эта мартенситная реакция начинается во время охлаждения, когда аустенит достигает начальной температуры мартенсита (Ms) и исходный аустенит становится механически нестабильным. При постоянной температуре ниже Ms часть исходного аустенита быстро превращается, после чего дальнейшее превращение не происходит. При понижении температуры большая часть аустенита превращается в мартенсит. Наконец, когда достигается конечная температура мартенсита (Mf), превращение завершается.

При постоянной температуре ниже Ms часть исходного аустенита быстро превращается, после чего дальнейшее превращение не происходит. При понижении температуры большая часть аустенита превращается в мартенсит. Наконец, когда достигается конечная температура мартенсита (Mf), превращение завершается.

Мартенситное превращение представляет собой бездиффузионный фазовый переход в твердом состоянии с большой девиаторной составляющей. Что это означает, должно быть проиллюстрировано простым двухмерным наброском.

Рисунок 2 – Двумерная схема мартенситного превращения из квадратной решетки а в два варианта б и в, отличающиеся только ориентацией.

Рассмотрим на рисунке 1a квадратичный массив окружностей, представляющих атомы. По какой-то причине этот массив становится нестабильным и искажается до решетки, показанной на рисунке 1b. Показанное искажение велико, но площадь массива может оставаться неизменной. Это однородное искажение исходной решетки, при котором атом не меняет своего положения по отношению к своим соседям, а только меняет их расстояния. Это характерно для бездиффузионных превращений с большими изменениями формы. По этим причинам преобразование можно назвать девиаторным.

Это характерно для бездиффузионных превращений с большими изменениями формы. По этим причинам преобразование можно назвать девиаторным.

Поскольку исходная решетка на рисунке 1 имеет квадратичную симметрию, эквивалентное искажение приводит к c на рисунке, единственное отличие заключается в ориентации в пространстве. Предположим теперь, что стабильность решеток зависит от термодинамической переменной, например от температуры: при более высокой температуре квадратная решетка может быть устойчивой, но при охлаждении она переходит в новую структуру при критической температуре. Но так как в нашем случае возможны два разных варианта одной и той же структуры, то полученная конфигурация состоит из смеси того и другого.

Это преобразование можно проследить, измерив преобразованную долю как функцию температуры при охлаждении, см. рис. 3.

Рис. 3. Температурная зависимость процентного содержания мартенсита M, образовавшегося во время цикла охлаждения и нагревания, отмеченного стрелками.

Указаны соответствующие характеристические температуры.

Указаны соответствующие характеристические температуры.

В большом куске решетки невозможно преобразовать весь материал одновременно, вместо этого новая структура зарождается сначала локально в некоторой области внутри массива, а затем растет. Он начинается при температуре MS, называемой температурой мартенситного начала. Так как два варианта б и в на рис. 1 энергетически эквивалентны, они формируются с одинаковой вероятностью и начинают взаимно препятствовать дальнейшему росту. Для продолжения роста необходимо увеличить движущую силу, что означает дальнейшее охлаждение. По этой причине преобразованная фракция увеличивается только при понижении температуры и завершается при конечной температуре MF. При повторном нагревании происходит ретрансформация, начинающаяся в AS и заканчивающаяся в AF. Как правило, имеется смещение по отношению к кривой охлаждения. Этот гистерезис может быть довольно большим. Поскольку перераспределения атомов не происходит, диффузионные процессы, зависящие от времени, отсутствуют. Поэтому мартенситное превращение зависит от температуры, а не от времени.

Поэтому мартенситное превращение зависит от температуры, а не от времени.

Разумно ожидать, что переходу от a к b на рис. 2 можно способствовать, применяя силу, которая помогает растянуть исходную решетку в диагональном направлении от левого нижнего угла к правому верхнему. Эта сила может быть приложена при температуре выше AF, при которой решетка еще не преобразовывается самопроизвольно. Но таким образом предпочтение отдается только варианту b, а не c. Поведение можно изобразить как зависимость силы F от изменения длины Dl при заданной температуре, как показано на рис. 4.9.0003

Рисунок 4 – Зависимость между изменением длины Dl и приложенной силой F при температуре T выше AF. Когда преобразование завершено, сила снова быстро возрастает.

Перед началом преобразования требуется минимальное усилие. Но так как индуцируется только один вариант, интерференция между вариантами при охлаждении отсутствует и превращение может идти до конца при практически постоянной силе. При разгрузке восстанавливается исходная решетка, так как она наиболее устойчива без нагрузки. По этой причине его называют сверхэластичностью. Понятно, что сила, необходимая для преобразования решетки, возрастает с температурой, если устойчивость квадратной решетки по отношению к преобразованной увеличивается с отклонением от температуры МС.

При разгрузке восстанавливается исходная решетка, так как она наиболее устойчива без нагрузки. По этой причине его называют сверхэластичностью. Понятно, что сила, необходимая для преобразования решетки, возрастает с температурой, если устойчивость квадратной решетки по отношению к преобразованной увеличивается с отклонением от температуры МС.

Рисунок 5. Укладка плотноупакованных плоскостей в ГЦК-решетку, отмеченная тремя разными символами: большие незакрашенные кружки, большие и меньшие закрашенные кружки, соответствующие суммированию ABC. Также показан наименьший вектор a между соседними отверстиями и кратчайший вектор переноса b.

Это простое изображение на рис. 2 можно легко распространить на реальные трехмерные кристаллы. Существует большая группа сплавов на основе железа, которые имеют плотноупакованную гранецентрированную (ГЦК) структуру при повышенных температурах. Эта структура состоит из плотноупакованных плоскостей, в которых каждый атом окружен шестью соседями, как показано на рисунке 5 (большие незаштрихованные кружки). Плоскости уложены таким образом, что атомы соседней плоскости лежат в отверстиях, образованных первой (более крупные закрашенные кружки), а атомы следующей плоскости — в отверстиях первых двух (меньшие закрашенные кружки). Атомы на четвертом плане лежат тогда над атомами первого, и так далее. Это соответствует укладке ABCABC… Этот массив атомов также может быть описан повторением элементарной кубической ячейки с атомами на углах и на каждой грани куба.

Плоскости уложены таким образом, что атомы соседней плоскости лежат в отверстиях, образованных первой (более крупные закрашенные кружки), а атомы следующей плоскости — в отверстиях первых двух (меньшие закрашенные кружки). Атомы на четвертом плане лежат тогда над атомами первого, и так далее. Это соответствует укладке ABCABC… Этот массив атомов также может быть описан повторением элементарной кубической ячейки с атомами на углах и на каждой грани куба.

Рис. 6. Две элементарные ячейки ГЦК с тетрагональной ячейкой меньшего размера, отмеченной в центре (слева). Однородным сжатием в направлении стрелок и расширением в плоскости, нормальной к ней, получается ОЦК структура (справа).

При охлаждении эта структура становится неустойчивой и трансформируется в объемно-центрированную кубическую (ОЦК) решетку. Элементарная ОЦК-ячейка представляет собой куб с атомами по углам и дополнительным атомом в центре. Преобразование от ГЦК к ОЦК можно рассматривать как однородное искажение, как на рис. 2. Это можно прояснить на рис. 6. На этом рисунке изображены две кубические ГЦК ячейки, а внутри них меньшая ячейка, содержащая атом в центр. Это телоцентрированная тетрагональная (bct) клетка. Однородным сжатием в вертикальном направлении, указанном стрелками, и расширением в плоскости, нормальной к ней, создается кубическая ОЦК-решетка без необходимости изменения объема ОЦТ-ячейки.

2. Это можно прояснить на рис. 6. На этом рисунке изображены две кубические ГЦК ячейки, а внутри них меньшая ячейка, содержащая атом в центр. Это телоцентрированная тетрагональная (bct) клетка. Однородным сжатием в вертикальном направлении, указанном стрелками, и расширением в плоскости, нормальной к ней, создается кубическая ОЦК-решетка без необходимости изменения объема ОЦТ-ячейки.

Рисунок 7. FCC и BCT

Одно из различий между двумя фазами заключается в том, что мартенсит имеет объемно-центрированную тетрагональную (ОЦК) кристаллическую структуру, тогда как аустенит имеет гранецентрированную кубическую (ГЦК) структуру. Мартенсит имеет меньшую плотность, чем аустенит, поэтому мартенситное превращение приводит к относительному изменению объема.

Мартенсит не показан на диаграмме равновесного состояния системы железо-углерод, поскольку он не является равновесной фазой. Равновесные фазы образуются при медленных скоростях охлаждения, что дает достаточно времени для диффузии, тогда как мартенсит обычно образуется при быстрых скоростях охлаждения. Поскольку химические процессы (достижение равновесия) ускоряются при более высокой температуре, мартенсит легко разрушается при подводе тепла. Этот процесс называется темперированием. Поскольку закалку трудно контролировать, многие стали подвергают закалке для получения избытка мартенсита, а затем отпуску для постепенного снижения его концентрации до тех пор, пока не будет достигнута правильная структура для предполагаемого применения. Слишком много мартенсита делает сталь хрупкой, слишком мало — мягкой.

Поскольку химические процессы (достижение равновесия) ускоряются при более высокой температуре, мартенсит легко разрушается при подводе тепла. Этот процесс называется темперированием. Поскольку закалку трудно контролировать, многие стали подвергают закалке для получения избытка мартенсита, а затем отпуску для постепенного снижения его концентрации до тех пор, пока не будет достигнута правильная структура для предполагаемого применения. Слишком много мартенсита делает сталь хрупкой, слишком мало — мягкой.

Равновесные фазы образуются при медленных скоростях охлаждения, что дает достаточно времени для диффузии, тогда как мартенсит обычно образуется при быстрых скоростях охлаждения. Этот процесс называется темперированием. Слишком много мартенсита делает сталь хрупкой, слишком мало — мягкой. Полученная мартенситная сталь чрезвычайно твердая, но очень хрупкая. Таким образом, мартенсит затем нагревают в процессе, называемом отпуском, в результате которого мартенсит частично превращается в феррит и цементит.

Рис. 8. Отметины на поверхности вследствие образования мартенситных пластин в монокристаллах Fe-Ni. Ширина рисунка соответствует 4 мм образца.

Мартенситное превращение оставляет также характерные следы на поверхности. На рис. 8 показан контраст поверхности вследствие частичного мартенситного превращения в железо-никелевом монокристалле. Темные полосы – следы мартенситных пластин, проросших через объем образца и пересекшихся с поверхностью, что привело к ее вздутию. Длинные образовались первыми, а между ними появились более короткие, рост которых тормозился длинными.

Рисунок 9. Мартенситная микроструктура в CuZnAl (M. Morin, INSA de Lyon)

Кристаллографический анализ показал, что мартенситные пластины имеют очень определенную ориентацию кристаллов по отношению к исходной структуре. Эти ориентационные отношения в настоящее время вполне могут быть объяснены феноменологическими теориями, впервые описанными Векслером, Либерманом и Ридом, а также Боулзом и Маккензи, обсуждаемыми в книге Нишиямы и в книге под редакцией Оцуки и Уэймана.

Мартенсит , названный в честь немецкого металлурга Адольфа Мартенса (1850–1914), представляет собой любую кристаллическую структуру, которая образуется путем преобразования смещения, в отличие от гораздо более медленных диффузионных превращений. Он включает класс твердых минералов, встречающихся в виде решетчатых или пластинчатых кристаллических зерен. При осмотре в поперечном сечении чечевицеобразные (линзовидные) кристаллические зерна кажутся игольчатыми (игольчатыми), как их иногда неправильно описывают. «Мартенсит» чаще всего относится к очень твердому компоненту стали (сплав железа и углерода), важному для некоторых инструментальных сталей. Мартенсит образуется при быстром охлаждении (закалке) аустенита, который захватывает атомы углерода, не успевающие диффундировать из кристаллической структуры. В 1890-х годах Мартенс исследовал под микроскопом образцы различных сталей и обнаружил, что самые твердые стали имеют правильную кристаллическую структуру. Мартенсит имеет другую кристаллическую структуру (тетрагональную), чем гранецентрированный кубический аустенит, из которого он образован, но идентичный химический состав или состав сплава. Переход между этими двумя структурами требует очень небольшой энергии термической активации, потому что он происходит со смещением или мартенситом за счет тонкой, но быстрой перестройки атомных положений, и, как известно, происходит даже при криогенных температурах. Мартенсит имеет меньшую плотность, чем аустенит, поэтому мартенситное превращение приводит к относительному изменению объема: [1] это хорошо видно на японской катане, которая прямо перед закалкой. Дифференциальная закалка приводит к образованию мартенсита преимущественно на кромке лезвия, а не на задней части; по мере расширения края лезвие приобретает плавно изогнутую форму. Мартенсит не показан на диаграмме состояния равновесия системы железо-углерод, потому что это метастабильная фаза, кинетический продукт быстрого охлаждения стали, содержащей достаточное количество углерода. Поскольку химические процессы (достижение равновесия) ускоряются при более высокой температуре, мартенсит легко разрушается при подводе тепла. Этот процесс называется темперированием. В некоторых сплавах эффект снижается за счет добавления таких элементов, как вольфрам, которые мешают зародышеобразованию цементита, но чаще вместо этого используется это явление. Поскольку закалку трудно контролировать, многие стали подвергают закалке для получения избытка мартенсита, а затем отпуску для постепенного снижения его концентрации до тех пор, пока не будет достигнута правильная структура для предполагаемого применения. Слишком много мартенсита делает сталь хрупкой, слишком мало — мягкой. Дополнительные рекомендуемые знания

Мартенситное превращение: объяснение загадочных свойствРазница между аустенитом и мартенситом в некотором роде весьма мала: в то время как элементарная ячейка аустенита в среднем представляет собой совершенный маленький кубик, превращение в мартенсит приводит к тому, что этот кубик искажается межузельными атомами углерода, которые не успевают преобразоваться. рассеиваться во время преобразования смещения, так что он становится немного длиннее, чем раньше, в одном измерении и немного короче в двух других. Математическое описание этих двух структур сильно различается по причинам симметрии (см. внешние ссылки), но химическая связь остается очень похожей. В отличие от цементита, который имеет связь, напоминающую керамические материалы, твердость мартенсита трудно объяснить с химической точки зрения. Объяснение связано с тонким изменением размеров кристалла. Даже микроскопический кристаллит имеет длину в миллионы элементарных ячеек. |