Масса алюминий: Молярная масса алюминия (Al), формула и примеры

Содержание

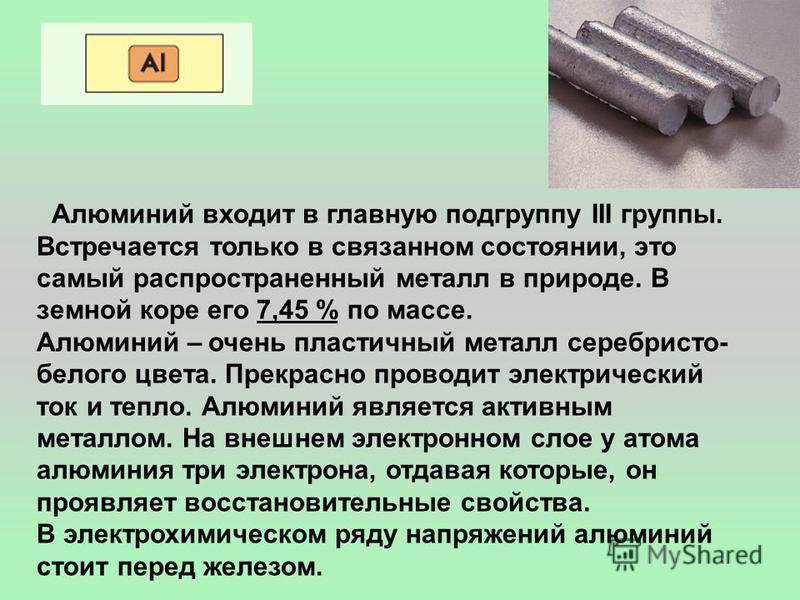

Что такое алюминий

Лёгкий, прочный, стойкий к коррозии и функциональный – именно это сочетание качеств сделало алюминий главным конструкционным материалом нашего времени. Алюминий есть в домах, в которых мы живем, автомобилях, поездах и самолетах, на которых мы преодолеваем расстояния, в мобильных телефонах и компьютерах, на полках холодильников и в современных интерьерах. А ведь еще 200 лет назад об этом металле мало что было известно.

Рубины, сапфиры, изумруды и аквамарин являются минералами алюминия.

Первые два относятся к корундам – это оксид алюминия (Al2O3) в кристаллической форме. Он обладает природной прозрачностью, а по прочности уступает только алмазам. Пуленепробиваемые стекла, иллюминаторы в самолетах, экраны смартфонов производятся именно с применением сапфира.

А один из менее ценных минералов корунда – наждак используется как абразивный материал, в том числе для создания наждачной бумаги.

На сегодняшний день известно почти 300 различных соединений и минералов алюминия – от полевого шпата, являющегося основным породообразующим минералом на Земле, до рубина, сапфира или изумруда, уже не столь распространенных.

Ханс Кристиан Эрстед (1777–1851) – датский физик, почетный член Петербургской академии наук (1830). Родился в городе Рудкёрбинге в семье аптекаря. В 1797 году окончил Копенгагенский университет, в 1806 – стал профессором.

Но каким бы распространенным ни был алюминий, его открытие стало возможным только, когда в распоряжении ученых появился новый инструмент, позволяющий расщеплять сложные вещества на простые, – электрический ток.

И в 1824 году с помощью процесса электролиза датский физик Ханс Кристиан Эрстед получил алюминий. Он был загрязнен примесями калия и ртути, задействованных в химических реакциях, однако это был первый случай получения алюминия.

Используя электролиз, алюминий производят и в наши дни.

Сырьем для производства алюминия сегодня служит еще одна распространенная в природе алюминиевая руда – бокситы. Это глинистая горная порода, состоящая из разнообразных модификаций гидроксида алюминия с примесью оксидов железа, кремния, титана, серы, галлия, хрома, ванадия, карбонатных солей кальция, железа и магния – чуть ли не половины таблицы Менделеева. В среднем из 4-5 тонн бокситов производится 1 тонна алюминия.

В среднем из 4-5 тонн бокситов производится 1 тонна алюминия.

Бокситы в 1821 году открыл геолог Пьер Бертье на юге Франции. Порода получила свое название в честь местности Ле-Бо (Les Baux), где была найдена. Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – в Гвинее, Австралии, Вьетнаме, Бразилии, Индии и на Ямайке.

Из бокситов получают глинозем. Это оксид алюминия Al2O3, который имеет форму белого порошка и из которого путем электролиза на алюминиевых заводах производят металл.

Производство алюминия требует огромного количества электроэнергии. Для производства одной тонны металла необходимо около 15 МВт*ч энергии – столько потребляет 100-квартирный дом в течение целого месяца.Поэтому разумнее всего строить алюминиевые заводы поблизости от мощных и возобновляемых источников энергии. Самое оптимальное решение – гидроэлектростанции, представляющие самый мощный из всех видов «зеленой энергетики».

Свойства алюминия

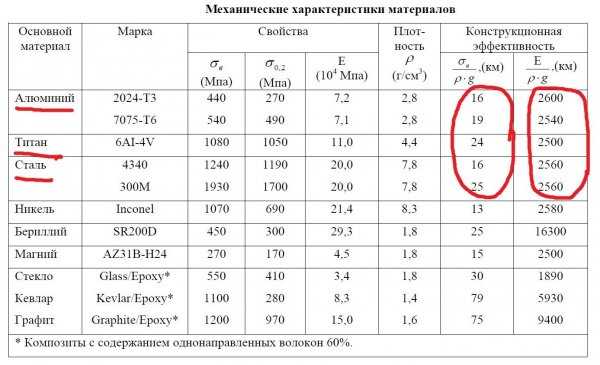

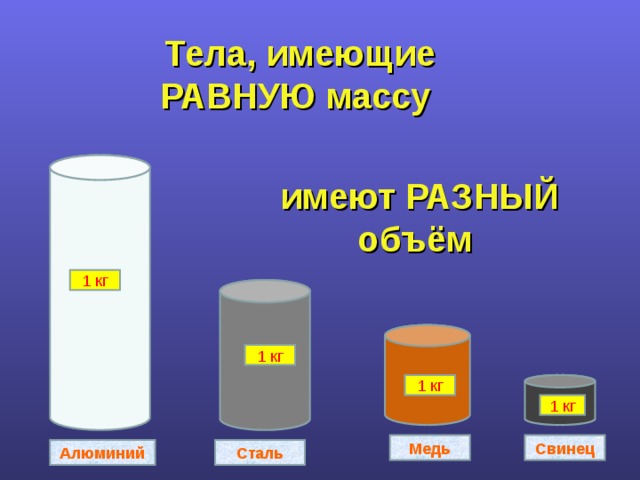

Алюминий имеет редкое сочетание ценных свойств. Это один из самых легких металлов в природе: он почти в три раза легче железа, но при этом прочен, чрезвычайно пластичен и не подвержен коррозии, так как его поверхность всегда покрыта тончайшей, но очень прочной оксидной пленкой. Он не магнитится, отлично проводит электрический ток и образует сплавы практически со всеми металлами.

В три раза легче железа

Сравним по прочности со сталью

Поддается всем видам механической обработки

Тонкая оксидная пленка защищает от коррозии

Алюминий легко обрабатывается давлением, причем как в горячем, так и в холодном состоянии. Он поддается прокатке, волочению, штамповке. Алюминий не горит, не требует специальной окраски и не токсичен в отличие от пластика.

Очень высока ковкость алюминия: из него можно изготовить листы толщиной всего 4 микрона и тончайшую проволоку. А сверхтонкая алюминиевая фольга втрое тоньше человеческого волоса. Кроме того, по сравнению с другими металлами и материалами он более экономичен.

А сверхтонкая алюминиевая фольга втрое тоньше человеческого волоса. Кроме того, по сравнению с другими металлами и материалами он более экономичен.

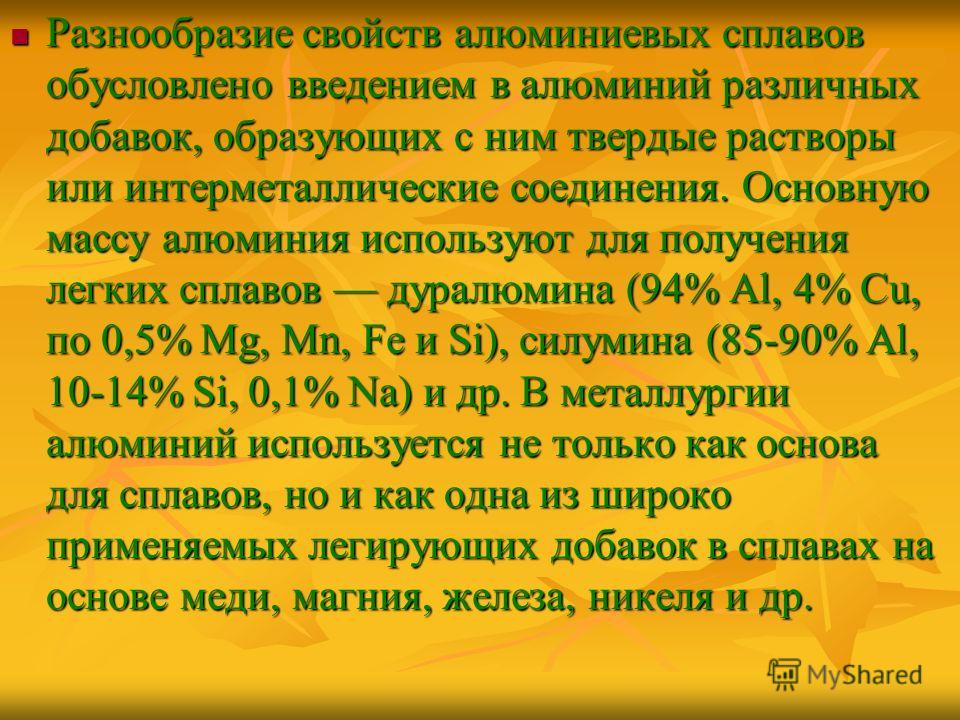

Высокая способность к образованию соединений с различными химическими элементами породила множество сплавов алюминия. Даже незначительная доля примесей существенно меняет характеристики металла и открывает новые сферы для его применения. Например, сочетание алюминия с кремнием и магнием в повседневной жизни можно встретить буквально на дороге – в форме литых колесных дисков, двигателей, в элементах шасси и других частей современного автомобиля. А если добавить в алюминиевый сплав цинк, то, возможно, вы сейчас держите его в руках, ведь именно этот сплав используется при производстве корпусов мобильных телефонов и планшетов. Тем временем ученые продолжают изобретать новые и новые алюминиевые сплавы.

Сегодня существование строительной, автомобильной, авиационной, космической, электротехнической, энергетической, пищевой и других отраслей промышленности невозможно без алюминия. Более того, именно этот металл стал символом прогресса – все новейшие электронные устройства, средства передвижения изготавливаются из алюминия.

Более того, именно этот металл стал символом прогресса – все новейшие электронные устройства, средства передвижения изготавливаются из алюминия.

Если заменить всю медную проводку в автомобиле

на алюминиево-циркониевую, то его общий

вес уменьшится на 12 кг

По расчетам Международного института алюминия (IAI), в мире накопилось около 400 миллионов тонн алюминия в инфраструктуре, быту, транспорте.

Казалось бы, вышеперечисленный набор характеристик уже сам по себе достаточен для того, чтобы алюминий стал металлом приоритетного выбора в индустрии, однако есть еще одна, не менее значимая характеристика. Использование алюминия может быть бесконечно: этот металл и сплавы из него можно неоднократно переплавлять без утраты механических характеристик. Ученые подсчитали, что 1 кг собранных и сданных в переплавку алюминиевых банок позволяет сэкономить 8 кг боксита, 4 кг различных фторидов и 14 кВт/ч электроэнергии.

Около 75% алюминия, выпущенного за все время существования отрасли, используется до сих пор.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Система компаундирования для анодной пасты

Skip to content

Анодные массы для электролиза алюминияINCREON Gmbh3019-06-28T09:44:51+02:00

В промышленном производстве алюминия, который считается самым важным цветным металлом, основную роль играют так называемые анодные массы.

Многие возможности применения возможны благодаря выдающимся свойствам алюминия:

- Многие возможности применения возможны благодаря выдающимся свойствам алюминия: таким как высокая удельная прочность, которая делает конструктивные элементы с такой же прочностью наполовину легче по сравнению со сталью. Это особенно ценится в производстве транспортных средств легкого типа, авиа- и автомобилестроении.

- Хорошая электро- и теплопроводность делают его предпочтительным материалом в электронике и электротехнике.

- Абсолютный барьерный эффект против кислорода, света и других воздействий окружающей среды и очень хорошая обрабатываемость делает алюминий очень хорошим выбором для применений в области упаковок и контейнеров.

Отличная пригодность для переработки с целью вторичного использования делает его идеальным циркуляционным материалом.

Отличная пригодность для переработки с целью вторичного использования делает его идеальным циркуляционным материалом.

Электролиз алюминия с анодными массами

Элемент алюминий является третьим наиболее распространенным элементом в оболочке Земли, после кислорода и кремния, и наиболее распространенным металлом в земной коре. Чаще всего он представлен в виде соединений. В начале 19-го века удалось получить его в более чистом виде, и в 1886 году Чарльз Мартин Холл и Поль Эру почти одновременно, независимо друг от друга, разработали электролиз расплавов. Этот названный в их честь процесс, со многими улучшениями, и сегодня является промышленным стандартным процессом. Данный процесс состоит в основном из восстановительно-окислительной реакции, которая обусловлена накладыванием источника постоянного напряжения: полученному из боксита оксиду алюминия в качестве восстанавливающего средства предлагается углерод. Этот углерод непрерывно подается посредством анода, связывается с газами CO и CO2 и соответственно сжигается. На катоде редуцированный алюминий накапливается и может выводиться. Для производства 1 т алюминия требуется около 500 кг анода.

На катоде редуцированный алюминий накапливается и может выводиться. Для производства 1 т алюминия требуется около 500 кг анода.

Чистые электроды, как они используются в описанном электролизе, могут быть изготовлены только со специальными сортами кокса. Поэтому используются специальные коксы, такие как реализующийся в больших количествах нефтяной кокс. В качестве вяжущего вещества к измельченной массе кокса добавляется черный вар. Этот дегтевой пек остается в виде осадка при перегонке дегтя. При обычной температуре он твердый и легко измельчается. Под воздействием тепла он плавится до низковязкой жидкости, точка плавления в зависимости от молекулярной массы от 95 до 120 ° С.

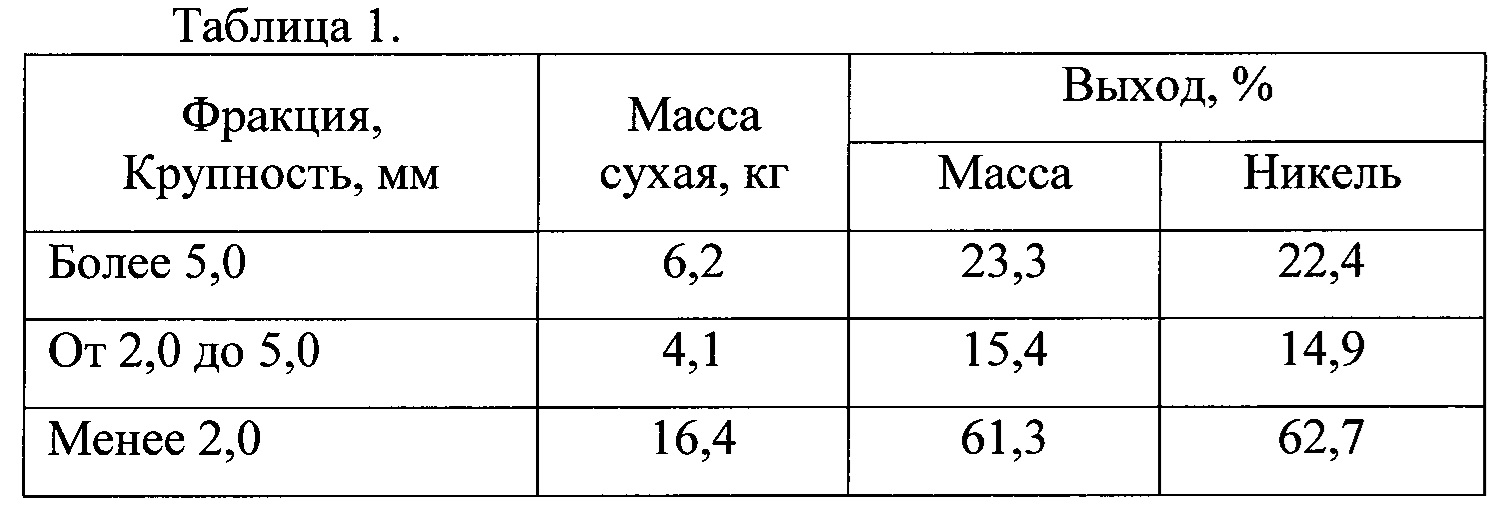

Для получения основной массы с целью изготовления электродов с правильным составом требуется соответствующая обрабатывающая установка. Доставленный нефтяной кокс предварительно измельчается, тщательно сушится, размалывается, просеивается, сортируется и в зависимости от фракций зерен четко разделяется, хранится в различных промежуточных бункерах.

Определенные массовые части фракций зерен кокса точно взвешиваются в соответствии с установленной рецептурой, подогреваются и перемешиваются с вяжущим веществом в нагретых КО-кнетерах Buss. Вяжущее вещество добавляется в кнетер в жидкой форме и впрыскивается непосредственно в пространство процесса. У вяжущего вещества задача обволакивать зерна кокса, проникнуть в их поры и соединить их друг с другом в пастообразную и/или тестообразную массу. После выхода из кнетера, в зависимости от применения, масса деформируется в непрерывные аноды (предварительно обожженные аноды) с помощью виброуплотнителей или затем перерабатывается в брикеты (для камер Содерберга).

Процесс электролиза протекает абсолютно непрерывно. Обеспечение анодами должно быть гарантировано в любое время. Использование так называемой «Prooven Technology» и, следовательно, наивысшей надежности установок играет основную роль.

Требования к обработке

КО-кнетер Buss с 1950-х гг. является технологией компаундирования выбора для обработки анодных масс. С помощью системы компаундирования можно отлично обеспечивать производительность от 4 т/ч вначале и до 60 т/ч сейчас и 90 т/ч в будущем. Путем оптимизации технологии и процесса в последние годы были очень успешно удовлетворены или даже спрогнозированы повышенные требования, связанные с более высокими напряжениями постоянного тока (> 500 кВ) и ухудшающимися качествами сырья.

С помощью системы компаундирования можно отлично обеспечивать производительность от 4 т/ч вначале и до 60 т/ч сейчас и 90 т/ч в будущем. Путем оптимизации технологии и процесса в последние годы были очень успешно удовлетворены или даже спрогнозированы повышенные требования, связанные с более высокими напряжениями постоянного тока (> 500 кВ) и ухудшающимися качествами сырья.

Преимущества технологии Buss по сравнению с альтернативами можно обобщить следующим образом:

каждая анодная частица в процессе непрерывного перемешивания проходит через одинаковую интенсивность смешивания и время выдержки благодаря очень хорошо контролируемому процессу смешивания. Благодаря щадящему процессу смешивания гранулометрическое распределение анодной массы остается в точности сохраненным. Это обеспечивает отличные физические свойства анодных блоков и оптимальные характеристики выжигания в электролизе.

Доступные 3 конструктивные размеры обеспечивают нынешнюю и будущую пропускную способность 20-90 т/ч. Надежность, доступность услуг и быстроизнашивающихся деталей Ко-кнетера Buss и системы компаундирования на протяжении всего периода эксплуатации, который в большинстве случаев длится несколько десятилетий, считаются легендарными. Более 100 систем в полевых условиях и непрерывные новые установки четко демонстрируют это.

Надежность, доступность услуг и быстроизнашивающихся деталей Ко-кнетера Buss и системы компаундирования на протяжении всего периода эксплуатации, который в большинстве случаев длится несколько десятилетий, считаются легендарными. Более 100 систем в полевых условиях и непрерывные новые установки четко демонстрируют это.

Типовая схема расположения оборудования для анодных масс

Ко-кнетеры BUSS дают следующие характерные преимущества

Равномерный подвод энергии, стабильный процесс

Динамический дроссель вала шнека в комбинации с проверенной технологией сопла клапана обеспечивает стабильный процесс смешивания и обработку неизменяющейся высококачественной анодной массы, даже при изменяющихся составах сырьевой смеси.Быстрое и простое техническое обслуживание

Горизонтальное разделение технологического блока KX обеспечивает возможность быстрой замены смесительного шнека, а также простой и безопасный доступ к технологическому помещению с целью технического обслуживания. Кроме того, это позволяет быстро и легко восстановить технологические участки.

Кроме того, это позволяет быстро и легко восстановить технологические участки.Безопасность на первом плане

Электронагрев сменяет нагревание с применением жидкого теплоносителя при высокой температуре и среднем давлении и исключает тем самым любую опасность травмирования или возникновения пожара. Благодаря оптимизированному дизайну, который основывается на зарекомендовавшей себя технологии, обеспечивается максимальная надежность устройств и продукта.Поддержание распределения зерен по фракциям нефтяного кокса

Благодаря увеличенному отверстию сдвига, в сочетании с динамическим дросселированием, сокращаются пики давления и значительно уменьшается разделение фракций кокса. Вследствие этого достигаются более высокая электропроводимость, более низкие значения выгорания и в результате максимально возможное качество анодной массы.Широкий спектр пропускной способности

Геометрия процесса KX делает возможным широкий спектр пропускной способности (до 40 % номинальной пропускной способности), сохраняя при этом качество продукта и не изменяя конфигурацию шнека.

Больше информации

Загрузки

COMPEO

BUSS Kneader Series KX

Aluminium Journal: Four-Flight Technology greatly enhances throughput and quality

Aluminium Times: KX Kneader series launch

Ссылки

Buss Compounding System KX

Page load link

Go to Top

ICSC 0988 — АЛЮМИНИЙ, ПОРОШОК (пирофорный)

ICSC 0988 — АЛЮМИНИЙ, ПОРОШОК (пирофорный)

« back to the search result list(ru)

Chinese — ZHEnglish — ENFinnish — FIFrench — FRHebrew — HEHungarian — HUItalian — ITJapanese — JAKorean — KOPersian — FAPolish — PLPortuguese — PTRussian — RUSpanish — ES

| АЛЮМИНИЙ, ПОРОШОК (пирофорный) | ICSC: 0988 (Ноябрь 2019) |

| CAS #: 7429-90-5 |

| UN #: 1396 (без покрытия) |

| EINECS #: 231-072-3 |

| ОСОБЫЕ ОПАСНОСТИ | ПРОФИЛАКТИЧЕСКИЕ МЕРЫ | ТУШЕНИЕ ПОЖАРА | |

|---|---|---|---|

| ПОЖАР И ВЗРЫВ | Воспламеняющееся. Образует горючий газ при контакте с водой или влажным воздухом. Мелкодисперсные частицы образуют в воздухе взрывчатые смеси. Риск взрыва при контакте с кислотами, спиртом, окисляющими веществами или водой. Образует горючий газ при контакте с водой или влажным воздухом. Мелкодисперсные частицы образуют в воздухе взрывчатые смеси. Риск взрыва при контакте с кислотами, спиртом, окисляющими веществами или водой. | НЕ допускать контакта с кислотами, спиртом, окислителями или водой. Замкнутая система, взрывозащищенное (для пыльной среды) электрическое оборудование и освещение. Не допускать оседания пыли. | Использовать сухой песк, специальй порошок. НЕ использовать воду. НЕ использовать двуокись углерода, пену. |

| НЕ ДОПУСКАТЬ ОБРАЗОВАНИЕ ПЫЛИ! | |||

|---|---|---|---|

| СИМПТОМЫ | ПРОФИЛАКТИЧЕСКИЕ МЕРЫ | ПЕРВАЯ ПОМОЩЬ | |

| Вдыхание | Применять местную вытяжку или средства защиты органов дыхания. | Свежий воздух, покой. | |

| Кожа | Защитные перчатки. | Промыть кожу большим количеством воды или принять душ. | |

| Глаза | Покраснение. | Использовать защитные очки. | Прежде всего промыть большим количеством воды в течение нескольких минут (снять контактные линзы, если это возможно сделать без затруднений), затем обратится за медицинской помощью. |

| Проглатывание | Не принимать пищу, напитки и не курить во время работы. | Прополоскать рот. | |

| ЛИКВИДАЦИЯ УТЕЧЕК | КЛАССИФИКАЦИЯ И МАРКИРОВКА |

|---|---|

Индивидуальная защита: Респиратор с сажевым фильтром, подходящий для концентрации вещества в воздухе. СухиеСмести просыпанное вещество в закрытые контейнеры. СухиеСмести просыпанное вещество в закрытые контейнеры. |

Согласно критериям СГС ООН

ОПАСНО

Транспортировка |

| ХРАНЕНИЕ | |

| Отдельно от сильных окислителей, сильных оснований, сильных кислот, воды и галогенов. См. химические опасности. Хранить сухим. Хорошо закрывать. | |

| УПАКОВКА | |

| Герметичная. |

| АЛЮМИНИЙ, ПОРОШОК (пирофорный) | ICSC: 0988 |

| ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА | |

|---|---|

|

Агрегатное Состояние; Внешний Вид

Физические опасности

Химические опасности

|

Формула: Al |

| ВОЗДЕЙСТВИЕ НА ОРГАНИЗМ И ЭФФЕКТЫ ОТ ВОЗДЕЙСТВИЯ | |

|---|---|

|

Пути воздействия

Эффекты от кратковременного воздействия

|

Риск вдыхания

Эффекты от длительного или повторяющегося воздействия

|

| Предельно-допустимые концентрации |

|---|

|

TLV: 1 mg/m3, как TWA; A4 (не классифицируется как канцероген для человека). MAK: (ингаляционная фракция): 4 mg/m3; (вдыхаемая фракция): 1.  5 mg/m3; группа риска для беременности: D 5 mg/m3; группа риска для беременности: D |

| ОКРУЖАЮЩАЯ СРЕДА |

|---|

| ПРИМЕЧАНИЯ |

|---|

| Other UN number: UN1309 Aluminium powder, coated, Hazard class 4.1, Pack group II. |

| ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ |

|---|

|

Классификация ЕС h350; h361 / h328; h361 |

| (ru) | Ни МОТ, ни ВОЗ, ни Европейский Союз не несут ответственности за качество и точность перевода или за возможное использование данной информации. © Версия на русском языке, 2018 |

Молярная масса алюминия и свойства вещества

- Молярная масса алюминия — что это за химический элемент?

- Как найти молярную массу алюминия?

- Пример использования молярной массы алюминия в задании

- Физические свойства алюминия

- Химические свойства алюминия

- Изотопы алюминия

- Как люди получают алюминий?

- Где используется алюминий?

Алюминий

нашел широкое применение в различных сферах. Свойства алюминиевых сплавов делают их пригодными для использования практически во всех существующих отраслях промышленности. С этим веществом учащиеся сталкиваются при выполнении домашних заданий по химии или лабораторных работ. Поэтому мы создали полезную инструкцию по определению молярной массы Al, так как это самая распространенная задача.

Свойства алюминиевых сплавов делают их пригодными для использования практически во всех существующих отраслях промышленности. С этим веществом учащиеся сталкиваются при выполнении домашних заданий по химии или лабораторных работ. Поэтому мы создали полезную инструкцию по определению молярной массы Al, так как это самая распространенная задача.

Молярная масса алюминия. Что это за химический элемент?

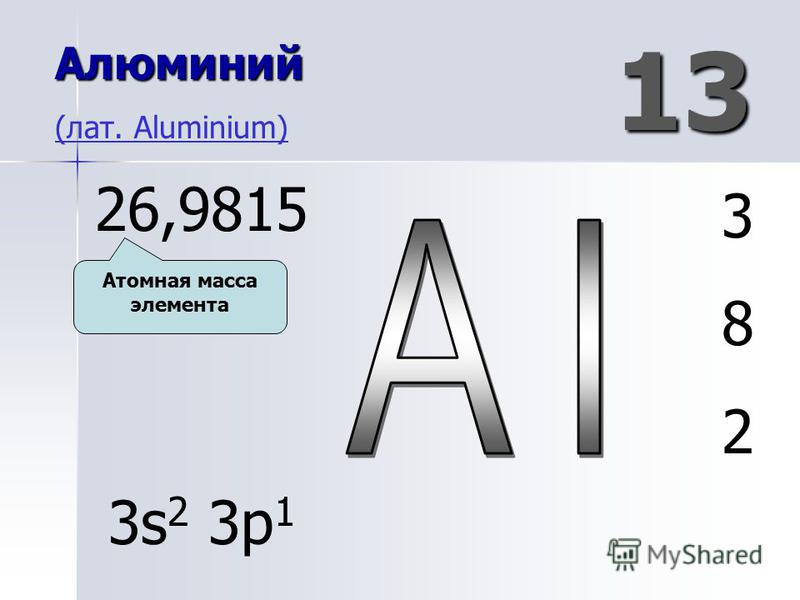

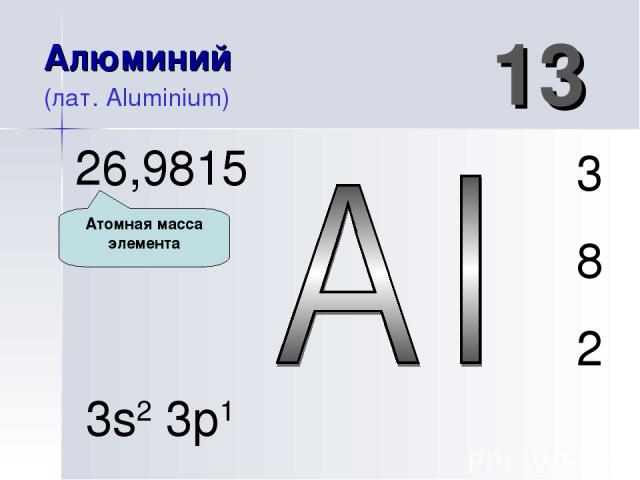

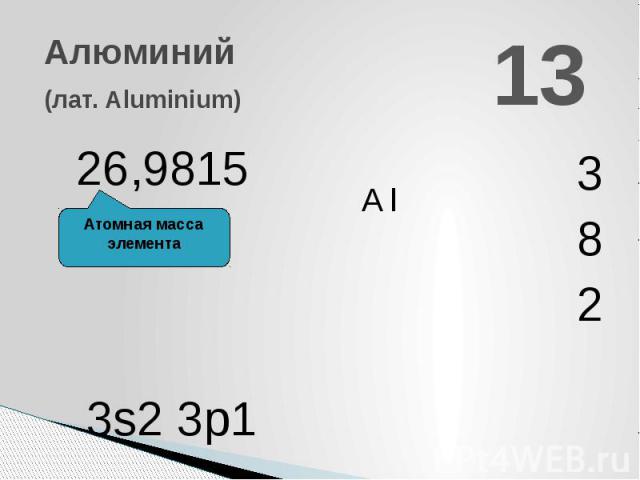

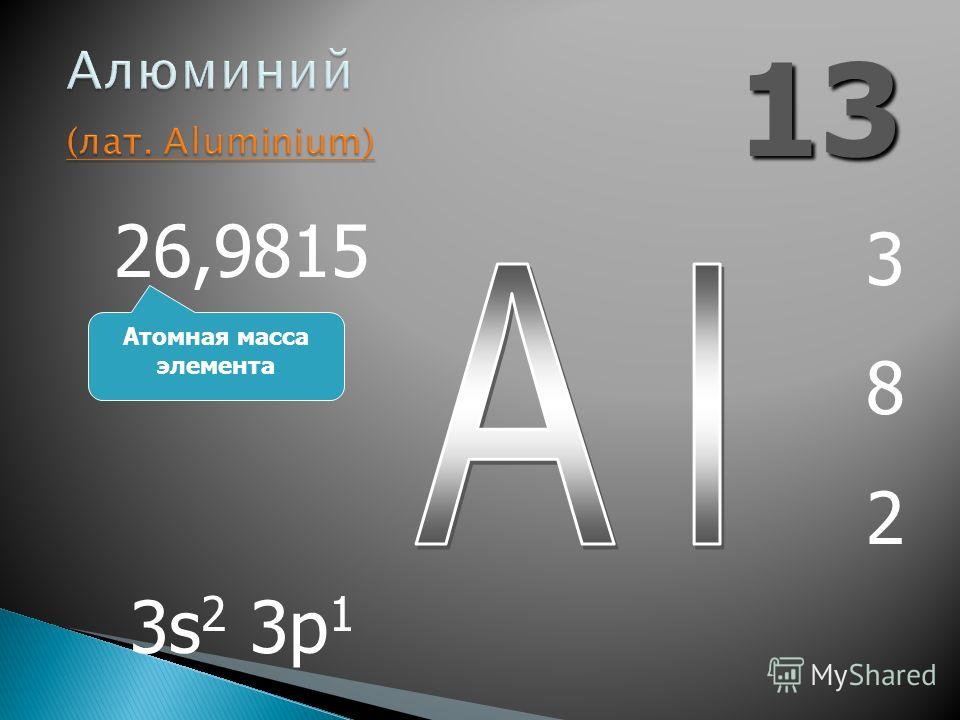

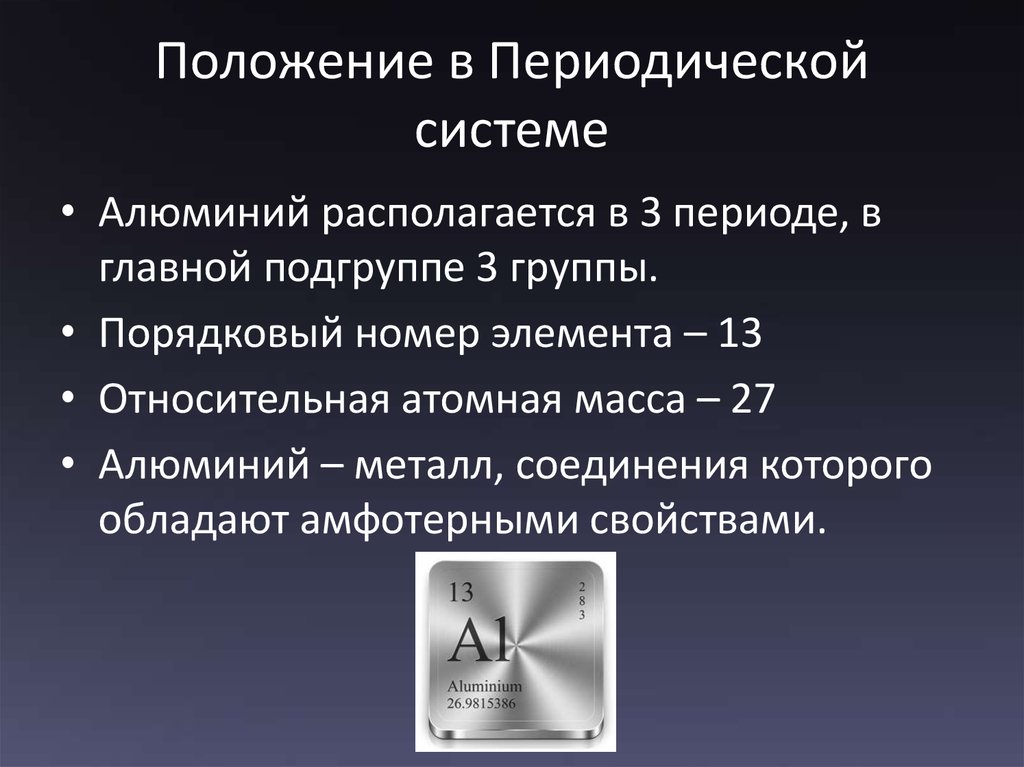

Наименование: Алюминий (Al).

Атомный вес: 26,98.

Молекулярная масса: 26,981539 а.е.м.

Количество атомов: Алюминий содержит только один атом, который состоит из положительно заряженного ядра с 13 протонами, 14 нейтронами внутри и трех электронных оболочек с 13 электронами.

Температура плавления: 660 °C.

Температура кипения: 2518,82 °С.

Молярный объем: 10,0 см³/моль.

Алюминий — легкий и ковкий металл белого цвета, матового серебристого цвета, благодаря тонкой оксидной пленке, которая сразу же покрывает его на воздухе. Он относится к III группе периодической системы, обозначается символом Al, имеет атомный номер 13 и атомную массу 26,9.8154.

Он относится к III группе периодической системы, обозначается символом Al, имеет атомный номер 13 и атомную массу 26,9.8154.

В 16 веке знаменитый Парацельс сделал первый шаг к добыче алюминия. Из квасцов он выделил квасцовую землю, которая содержала оксид неизвестного тогда металла. В 18 веке к этому эксперименту вернулся немецкий химик Андреас Маргграф. Он назвал оксид алюминия «окись алюминия», что в переводе с латыни означает «вяжущий». В то время металл не был популярен, так как люди не находили его в чистом виде. Лишь в 1855 году в Париже на Всемирной выставке металлический алюминий произвел фурор.

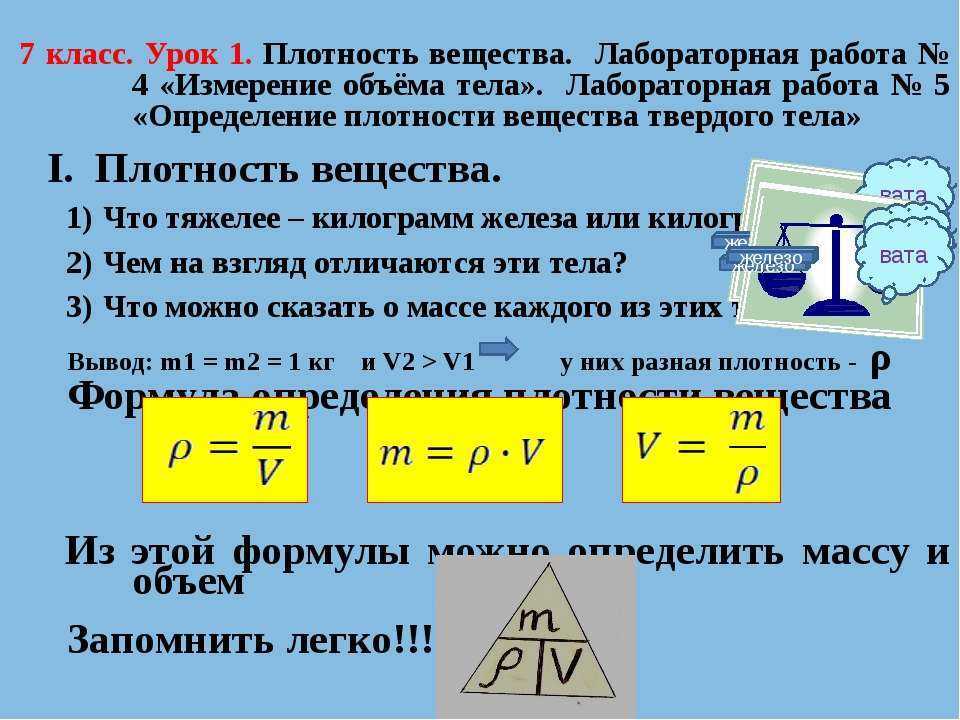

Как найти молярную массу алюминия?

Чтобы найти молярную массу алюминия, нужно следовать алгоритму:

- Подготовьте таблицу Менделеева, чтобы узнать валентность данного элемента и атомные единицы массы.

- Теперь вам нужно написать химическое уравнение. Элемент всего один — Al, поэтому формула соответственно будет содержать только атом алюминия в нашей задаче.

Если бы у вас было соединение оксида алюминия, уравнение было бы Al2O3. Вы можете составить такую формулу, изучив валентности элементов периодической таблицы.

Если бы у вас было соединение оксида алюминия, уравнение было бы Al2O3. Вы можете составить такую формулу, изучив валентности элементов периодической таблицы. - Вернитесь к периодической таблице и запишите валентность алюминия. Алюминий в своих соединениях проявляет валентность, равную III. Эти данные понадобятся вам в дальнейших расчетах.

- Зная валентность, можно найти количество молей в алюминии. В нашей задаче атом всего один, и это Al, так что формула будет выглядеть так:

M = Ar, Ar(Al) = Al · 1 моль = 26,98 г/моль.

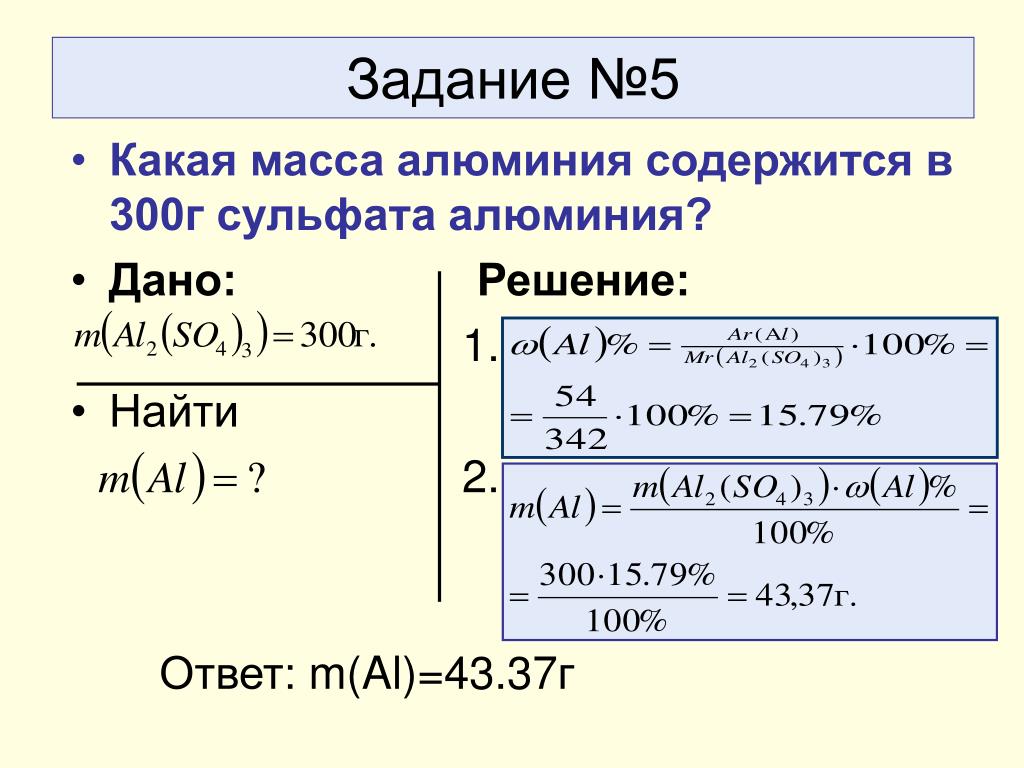

Если вашим веществом, например, будет сульфат алюминия, то его химическая формула будет выглядеть так: Al2 SO4)3. Как видите, сульфат алюминия содержит три элемента. Следовательно, нужно сложить массы этих элементов и найти моль вещества.

- Вы на пути к финалу — остался всего один шаг. Вам нужно рассчитать массу одного моля алюминия. Можно воспользоваться такой формулой:

м(Ал) = Рр(Ал)/ЧА=27/6,02·1023=4,3·1023г.

Как видите, число 26,98 мы округлили до 27 для удобства расчетов.

Если вы не до конца понимаете алгоритм или затрудняетесь выучить все эти формулы, вы всегда можете воспользоваться помощью нашей службы написания рефератов.

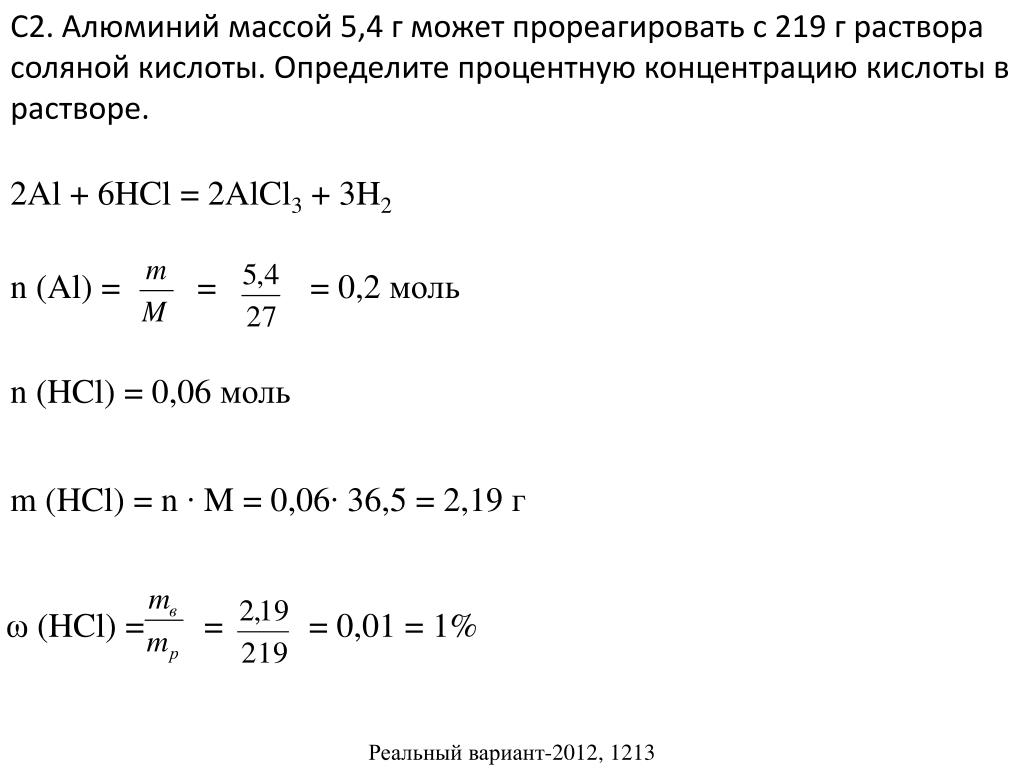

Пример использования молярной массы алюминия в задаче

Знать и находить молярную массу алюминия необходимо при решении различных задач. В качестве помощи при выполнении домашних заданий мы рассмотрим один из них.

Задание: Растворение оксида алюминия.

Решение: С одной стороны масса оксида алюминия равна:

В этой формуле:

- V — объем растворенного оксида алюминия;

- ρ – его плотность;

- h – толщина барьерного слоя;

- S – площадь оксидной пленки.

С другой стороны, масса алюминия в растворе равна:

В этой формуле:

- vAl3 + количество алюминия;

- cAl3+ – концентрация ионных соединений алюминия;

- mAl – молярная масса алюминия;

- Vp – объем раствора;

- mAl3+ – масса алюминия в растворе.

Так как в оксиде алюминия на два атома алюминия приходится три атома кислорода, то массу оксида можно выразить через массу металла:

Таким образом, получаем следующие данные: Предлагаемый список, фосфорная и соляная кислоты могут быть использованы для растворения оксида алюминия:

Это кислая соль, которая образуется, так как кислота взята в большом избытке. В противном случае растворению мешал бы нерастворимый фосфат алюминия AlPO4.

Кремниевая кислота не может быть использована для растворения оксида алюминия, поскольку она сама по себе нерастворима в воде.

Физические свойства алюминия

Металлический алюминий характеризуется высокой электропроводностью, теплопроводностью, устойчивостью к коррозии и морозу, пластичностью. Хорошо поддается штамповке, ковке, волочению, прокатке. Алюминий хорошо сваривается различными видами сварки.

Алюминий имеет высокое сродство к кислороду и на воздухе покрыт тонкой прочной пленкой оксида алюминия. Эта пленка защищает металл от последующего окисления и обеспечивает хорошие антикоррозионные свойства. Алюминий устойчив к морской, а пресная вода практически не взаимодействует с органическими кислотами, концентрированной или разбавленной азотной кислотой.

Эта пленка защищает металл от последующего окисления и обеспечивает хорошие антикоррозионные свойства. Алюминий устойчив к морской, а пресная вода практически не взаимодействует с органическими кислотами, концентрированной или разбавленной азотной кислотой.

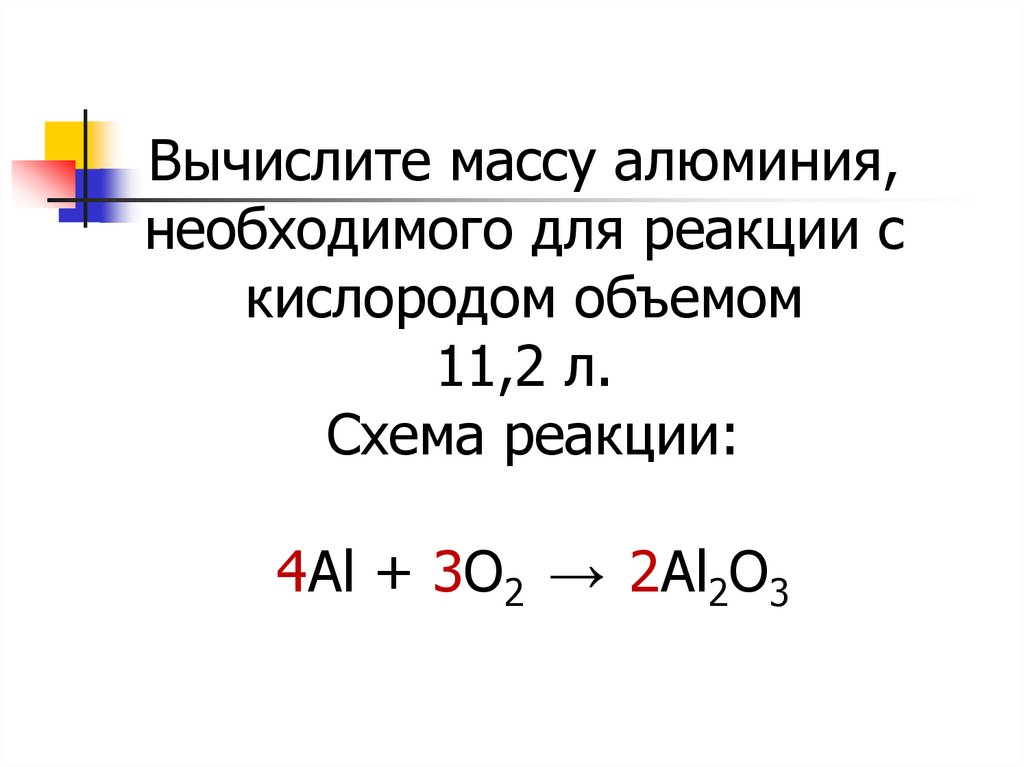

Химические свойства алюминия

Алюминий является довольно активным амфотерным металлом. В нормальных условиях прочная оксидная пленка определяет его сопротивление. Если оксидная пленка разрушена, алюминий действует как динамичный восстанавливающий металл. При высоких температурах металл взаимодействует с кислородом. При нагревании идут реакции с серой, фосфором, азотом, углеродом, йодом. В обычных условиях металл образует отличное химическое соединение с хлором, бромом, магнием, калием. С водородом реакции нет.

При условии очистки от оксидной пленки происходит интенсивное взаимодействие с водой. Реакции с разбавленными кислотами протекают быстро. Реакции с концентрированными азотной и серной кислотами происходят при нагревании. Алюминий легко реагирует со щелочами. Практическое применение в металлургии нашла способность восстанавливать металлы из оксидов и солей — реакция алюминотермии. Также в результате реакции алюминия (Al), воды (h3O) и хлорида натрия (NaCl), образуется хлорид алюминия (AlCl3), водород (h3), гидроксид натрия (NaOH).

Алюминий легко реагирует со щелочами. Практическое применение в металлургии нашла способность восстанавливать металлы из оксидов и солей — реакция алюминотермии. Также в результате реакции алюминия (Al), воды (h3O) и хлорида натрия (NaCl), образуется хлорид алюминия (AlCl3), водород (h3), гидроксид натрия (NaOH).

Изотопы алюминия

Известно, что в природе алюминий может находиться в виде одного стабильного изотопа 27Al. Массовое число равно 27. Ядро изотопа алюминия 27Al содержит тринадцать протонов и четырнадцать нейтронов. Существуют радиоактивные изотопы алюминия с массовыми числами от 21 до 42, среди которых наиболее долгоживущий изотоп 26Al, имеющий период полураспада 720 тысяч лет.

Как люди получают алюминий?

Алюминий входит в число металлов и занимает третье место среди всех элементов по распространенности в земной коре. Этот реагент составляет примерно 8% земной коры, а алюминий встречается в тканях животных, растений как микроэлемент. В природе встречается в связанном виде в виде горных пород, минералов. Каменная оболочка земли, находящаяся в основании материков, образована именно алюмосиликатами, силикатами.

Каменная оболочка земли, находящаяся в основании материков, образована именно алюмосиликатами, силикатами.

Чаще всего люди получают алюминий из бокситов. Месторождения этого минерала распространены в странах тропической и субтропической зон. При извлечении алюминия из нефелина люди попутно получают также поташ, кальцинированную соду, цемент и удобрения.

Где используется алюминий?

Алюминий используется в металлургии в качестве основы для сплавов и легирующего элемента. Люди используют алюминиевые сплавы в быту, архитектуре и строительстве, судостроении и автомобилестроении, космической и авиационной технике. Химики используют алюминий в производстве взрывчатых веществ. Компании используют анодированный алюминий для изготовления украшений. Нитрат алюминия используется на текстильных фабриках для травления тканей перед окрашиванием, играет жизненно важную роль в дублении кожи и используется для изготовления нитей.

6.2: Атомная и молярная массы

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 83085

Развитие навыков

- Чтобы узнать, как выражаются массы молей атомов и молекул.

9{20}\)?

9{20}\)?Число в молях, число Авогадро, связано с относительными размерами единиц атомной массы и единиц массы граммов. В то время как один атом водорода имеет массу примерно 1 ед., 1 моль атомов Н имеет массу примерно 1 грамма . И в то время как один атом натрия имеет приблизительную массу 23 ед., 1 моль атомов натрия имеет приблизительную массу 23 грамма .

Один моль вещества имеет ту же массу в граммах, что и один атом или молекула в атомных единицах массы. Числа в периодической таблице, которые мы идентифицировали как атомные массы атомов, говорят нам не только о массе одного атома в u, но и о массе 1 моля атомов в граммах.

Масса одного моля вещества в граммах равна массе одного атома или молекулы в атомных единицах массы.

Пример \(\PageIndex{1}\): преобразование молей в массу с элементами

Какова масса каждой величины?

- 1 моль атомов Al

- 2 моль атомов U

РЕШЕНИЕ

- Масса одного моля атомов алюминия в граммах численно эквивалентна атомной массе алюминия.

Периодическая таблица показывает, что атомная масса (округленная до двух знаков после запятой) Al равна 26,98, поэтому 1 моль атомов Al имеет массу 26,98 г.

Периодическая таблица показывает, что атомная масса (округленная до двух знаков после запятой) Al равна 26,98, поэтому 1 моль атомов Al имеет массу 26,98 г. - Согласно периодической таблице, 1 моль урана имеет массу 238,03 г, поэтому масса 2 молей в два раза больше, или 476,06 г.

Понятие «моль» можно распространить и на массы формульных единиц и молекул. Масса 1 моль молекул (или формульных единиц) в граммах численно эквивалентна массе одной молекулы (или формульных единиц) в атомных единицах массы. Например, одна молекула O 2 имеет массу 32,00 ед, а 1 моль молекул O 2 имеет массу 32,00 г. Как и в случае масс, основанных на единицах атомной массы, чтобы получить массу 1 моля вещества, мы просто суммируем массы отдельных атомов в формуле этого вещества. Масса 1 моля вещества называется его молярной массой, независимо от того, является ли вещество элементом, ионным соединением или ковалентным соединением.

Пример \(\PageIndex{2}\): Преобразование молей в массу с соединениями

Какова масса 1 моля каждого вещества?

- NaCl

- билирубин (C 33 H 36 N 4 O 6 ), основной пигмент, присутствующий в желчи (печеночный секрет)

РЕШЕНИЕ

Суммирование молярных масс атомов в формульной единице NaCl дает

1 Na Молярная масса: 23,00 г 1 Cl Молярная масса: 35,45 г Итого: 58,45 г Масса 1 моля NaCl составляет 58,45 г.

- Умножая молярную массу каждого атома на количество атомов этого типа в формуле билирубина и складывая результаты, получаем

33 C Молярная масса: 33 × 12,01 г 396,33 г 36 H молярная масса: 36 × 1,01 = 36,36 г 4 Н молярная масса: 4 × 14,00 = 56,00 г 6 O Молярная масса: 6 × 16,00 = 96,00 г Итого: 584,69 г Масса 1 моль билирубина 584,69 г.

Будьте осторожны при подсчете атомов. В формулах с многоатомными ионами в скобках нижний индекс вне скобок применяется к каждому атому внутри скобок.

Например, молярная масса Ba(OH) 2 требует суммы 1 массы Ba, 2 масс O и 2 масс H:

Например, молярная масса Ba(OH) 2 требует суммы 1 массы Ba, 2 масс O и 2 масс H:1 Ba Молярная масса: 1 × 137,33 г = 137,33 г 2 O молярная масса: 2 × 16,00 г = 32,00 г 2 H молярная масса: 2 × 1,01 г = 2,02 г Итого: 171,35 г Поскольку молярная масса определяется как масса 1 моля вещества, мы можем ссылаться на молярную массу в граммах на моль (г/моль). Знак деления (/) подразумевает «на», а «1» подразумевается в знаменателе. Таким образом, молярная масса билирубина может быть выражена как 584,05 г/моль, что читается как «пятьсот восемьдесят четыре целых ноль пять граммов на моль».

Упражнения по обзору концепции

- Как определяются молярные массы элементов?

- Как определяются молярные массы соединений?

Ответы

- Молярные массы элементов представляют собой то же числовое значение, что и массы одного атома в атомных единицах массы, но с другими единицами измерения, граммами (на один моль).

- Молярные массы соединений рассчитываются путем сложения молярных масс их атомов.

Key Takeaway

- Масса молей атомов и молекул выражается в граммах.

Упражнения

Какова молярная масса Si? Какова молярная масса U?

Какова молярная масса FeCl 2 ? Какова молярная масса FeCl 3 ?

Какова молярная масса (NH 4 ) 2 S? Какова молярная масса Ca(OH) 2 ?

Аспирин (C 9 H 8 O 4 ) является анальгетиком (обезболивающим) и жаропонижающим (лихорадочным).

Какова молярная масса аспирина?

Какова молярная масса аспирина?

Ответы

- 28,09 г/моль; 238,00 г/моль

- 126,75 г/моль; 162,20 г/моль

- 68,15 г/моль; 74,10 г/моль

- 180,17 г/моль

6.2: Atomic and Molar Masses распространяется по незаявленной лицензии и был создан, изменен и/или курирован LibreTexts.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или страница

- Показать страницу TOC

- нет на странице

- Теги

Алюминий. Информация об элементе, свойства и применение

Перейти к основному содержанию

У вас не включен JavaScript.

Пожалуйста, включите JavaScript, чтобы получить доступ ко всем функциям сайта.Перейти к кремнию >

Группа13

Температура плавления660,323°С, 1220,581°F, 933,473 К

Период

3

Температура кипения2519°С, 4566°F, 2792 К

Блокп

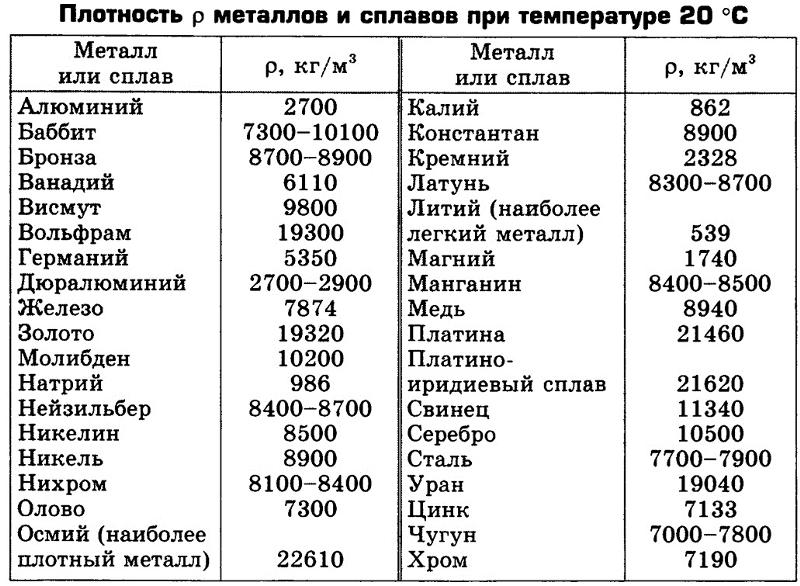

Плотность (г см −3 )

2,70

Атомный номер13

Относительная атомная масса26.

982

982

Состояние при 20°СТвердый

Ключевые изотопы

27 Ал

Электронная конфигурация

[Ne] 3s 2 3p 1

Номер КАС7429-90-5

ChemSpider ID4514248

ChemSpider — бесплатная база данных химической структуры.

Фюзеляжи самолетов и алюминиевая фольга — это лишь два из многих и разнообразных применений этого элемента.

Алюминий — легкий серебристо-белый металл. Он мягкий и податливый.

Алюминий используется в самых разных продуктах, включая банки, фольгу, кухонную утварь, оконные рамы, пивные кеги и детали самолетов. Это связано с его особыми свойствами. Он имеет низкую плотность, нетоксичен, обладает высокой теплопроводностью, отличной коррозионной стойкостью и легко поддается литью, механической обработке и формованию. Он также немагнитен и не искробезопасен. Это второй по пластичности металл и шестой по пластичности.

Часто используется в виде сплава, поскольку алюминий сам по себе не очень прочен. Сплавы с медью, марганцем, магнием и кремнием легкие, но прочные. Они очень важны при строительстве самолетов и других видов транспорта.

Алюминий является хорошим электрическим проводником и часто используется в линиях электропередач.

Он дешевле меди и по весу почти в два раза превосходит хороший проводник.

Он дешевле меди и по весу почти в два раза превосходит хороший проводник.При испарении в вакууме алюминий образует покрытие с высокой отражающей способностью как для света, так и для тепла. Он не портится, как серебряное покрытие. Эти алюминиевые покрытия имеют множество применений, включая зеркала телескопов, декоративную бумагу, упаковки и игрушки.

Биологическая роль алюминия неизвестна. В растворимой форме +3 он токсичен для растений. Кислые почвы составляют почти половину пахотных земель на Земле, и кислотность ускоряет высвобождение Al3+ из его минералов. Затем сельскохозяйственные культуры могут поглощать Al3+, что приводит к снижению урожайности.

Наш организм поглощает лишь небольшое количество алюминия, поступающего с пищей. Продукты с содержанием алюминия выше среднего — это чай, плавленый сыр, чечевица и бисквиты (где он содержится в разрыхлителе). Приготовление пищи в алюминиевых кастрюлях не увеличивает их количество в нашем рационе, за исключением случаев приготовления кислых продуктов, таких как ревень.

Некоторые таблетки от расстройства желудка представляют собой чистый гидроксид алюминия.

Некоторые таблетки от расстройства желудка представляют собой чистый гидроксид алюминия.Алюминий может накапливаться в организме, и предполагается, но не доказана его связь с болезнью Альцгеймера (старческое слабоумие).

Алюминий является самым распространенным металлом в земной коре (8,1%), но редко встречается в природе в чистом виде. Обычно он содержится в минералах, таких как бокситы и криолит. Эти минералы представляют собой алюмосиликаты.

Большая часть промышленно производимого алюминия извлекается по процессу Холла-Эру. В этом процессе оксид алюминия растворяют в расплавленном криолите, а затем электролитически восстанавливают до чистого алюминия. Производство алюминия очень энергоемко. 5% электроэнергии, вырабатываемой в США, используется в производстве алюминия. Однако после изготовления он не подвергается быстрой коррозии и может быть легко переработан.

История элементов и периодической таблицы

Анализ любопытного металлического украшения, найденного в гробнице Чжоу-Чу, военачальника Китая 3 rd вв.

, оказался на 85% алюминиевым. Как он был произведен, остается загадкой. К концу 1700-х годов было известно, что оксид алюминия содержит металл, но он помешал всем попыткам его извлечения. Гемфри Дэви использовал электрический ток для извлечения натрия и калия из их так называемых «земель» (оксидов), но его метод не выделял таким же образом алюминий. Первым человеком, который произвел его, был Ганс Христиан Эрстед в Копенгагене, Дания, в 1825 году, и он сделал это, нагревая хлорид алюминия с калием. Несмотря на это, его образец был нечистым. Немецкому химику Фридриху Вёлеру выпало усовершенствовать метод в 1827 году и впервые получить чистый алюминий, используя натрий вместо калия.

, оказался на 85% алюминиевым. Как он был произведен, остается загадкой. К концу 1700-х годов было известно, что оксид алюминия содержит металл, но он помешал всем попыткам его извлечения. Гемфри Дэви использовал электрический ток для извлечения натрия и калия из их так называемых «земель» (оксидов), но его метод не выделял таким же образом алюминий. Первым человеком, который произвел его, был Ганс Христиан Эрстед в Копенгагене, Дания, в 1825 году, и он сделал это, нагревая хлорид алюминия с калием. Несмотря на это, его образец был нечистым. Немецкому химику Фридриху Вёлеру выпало усовершенствовать метод в 1827 году и впервые получить чистый алюминий, используя натрий вместо калия.

Атомный радиус, несвязанный (Å)1,84

Ковалентный радиус (Å)1,24

Сродство к электрону (кДж моль −1 )41,762

Электроотрицательность

(шкала Полинга)1,61

Энергии ионизации

(кДж моль −1 )1 ст

577,539

2 -й

1816.

679

6793 рд

2744.781

4 -й

11577,469

5 -й

14841.857

6 -й

18379,49

7 -й

23326.3

8 -й

27465,52

Общие степени окисления3

Изотопы

Изотоп

Атомная масса

Естественное изобилие (%)

Период полураспада

Режим распада

27 Ал 26.  982

982100 — —

Относительный риск предложения4,8

Содержание земной коры (ppm)84149

Скорость переработки (%)>30

ВзаимозаменяемостьСередина

Концентрация продукции (%)31

Распределение резерва (%)26

Топ-3 производителя- 1) Австралия

- 2) Бразилия

- 3) Китай

Верхние 3 держателя резерва- 1) Гвинея

- 2) Австралия

- 3) Бразилия

Политическая стабильность крупнейшего производителя74,5

Политическая стабильность главного держателя резерва4.  7

7

Удельная теплоемкость

(Дж кг -1 К -1 )897

Модуль Юнга (ГПа)70,3

Модуль сдвига (ГПа)26.  1

1

Объемный модуль (ГПа)75,5

Давление пара

Температура (К)400 600 800 1000 1200 1400 1600 1800 2000 г.

2200 2400

Давление (Па)— — 3.  06

06

x 10 -105.08

x 10 -60,00256 0,218 6.1 81,4 — — — Слушайте алюминиевый подкаст

Стенограмма:

(Промо)

Вы слушаете Химию в ее стихии, представленную вам Chemistry World , журналом Королевского химического общества.

(Конец промо)

Крис Смит

На этой неделе химическая причина трансатлантических языковых трений. Это um или ium в конце? Оказывается, у нас, британцев, могут быть яйца на лицах, а также поверхностное представление о том, что мы называем алюминием.

Кира Дж. Вайсман

«Я чувствую себя запертым в жестяной коробке на высоте 39000 футов». Это обычный рефрен летающих фобов, но, возможно, они найдут утешение, зная, что коробка на самом деле сделана из алюминия — более 66000 кг, если они сидят в гигантском самолете. Хотя сожаление о том, что вы находитесь в «алюминиевой коробке», не имеет такого же кольца, есть несколько веских причин, чтобы оценить этот выбор материала. Чистый алюминий мягкий. Однако сплав его с такими элементами, как медь, магний и цинк, значительно повышает его прочность, оставляя его легким, что, очевидно, является преимуществом в борьбе с гравитацией. Полученные сплавы, иногда более податливые, чем сам алюминий, могут быть отлиты в различные формы, включая аэродинамическую дугу крыльев самолета или его трубчатый фюзеляж.

И в то время как железо ржавеет под воздействием элементов, алюминий образует микроскопически тонкий оксидный слой, защищающий его поверхность от дальнейшей коррозии. С таким большим CV неудивительно, что алюминий используется во многих других транспортных средствах, включая корабли, автомобили, грузовики, поезда и велосипеды.

И в то время как железо ржавеет под воздействием элементов, алюминий образует микроскопически тонкий оксидный слой, защищающий его поверхность от дальнейшей коррозии. С таким большим CV неудивительно, что алюминий используется во многих других транспортных средствах, включая корабли, автомобили, грузовики, поезда и велосипеды.К счастью для транспортной отрасли, природа наградила нас огромным количеством алюминия. Самый распространенный металл в земной коре, он буквально повсюду. Тем не менее, алюминий оставался неоткрытым до 1808 года, так как он связан с кислородом и кремнием в сотни различных минералов, никогда не появляясь в природе в своей металлической форме. Сэр Хамфри Дэви, химик из Корнуолла, открывший этот металл, назвал его «алюминием» в честь одного из исходных соединений — квасцов. Однако вскоре после этого вмешался Международный союз теоретической и прикладной химии (или IUPAC), стандартизировавший суффикс до более традиционного «ium». Еще одним поворотом в истории номенклатуры стало то, что Американское химическое общество воскресило первоначальное написание в 1925, и по иронии судьбы именно американцы, а не британцы произносят название элемента так, как намеревался Дэви.

В 1825 году честь впервые выделить алюминий выпала датскому ученому Гансу Кристиану Эрстеду. Сообщается, что он сказал о своем призе: «Он образует кусок металла, напоминающий олово по цвету и блеску» — не слишком лестное описание, но, возможно, объяснение нынешнего замешательства авиапассажиров. Трудность отделения алюминия от его оксидов — для все ранние процессы давали в лучшем случае только килограммовые количества, что обеспечивало его временный статус драгоценного металла, более ценного даже, чем золото.На самом деле, алюминиевый слиток занимал почетное место рядом с драгоценностями короны на Парижской выставке 1855 года, в то время как Наполеон, как говорят, зарезервировал алюминиевую посуду только для своих самых почетных гостей.0023

Только в 1886 году Чарльз Мартин Холл, необычайно упорный 22-летний ученый-любитель, разработал первые экономичные способы извлечения алюминия. Работая в дровяном сарае со своей старшей сестрой в качестве помощника, он растворил оксид алюминия в ванне с расплавленным гексафторалюминатом натрия (более известным как «криолит»), а затем разделил алюминий и кислород, используя сильный электрический ток.

Примечательно, что другой 22-летний француз, Поль Луи Туссен-Эру, почти в то же время открыл точно такой же электролитический метод, спровоцировав трансатлантическую патентную гонку. Их наследие, закрепленное как процесс Холла-Эру, остается основным методом производства алюминия в промышленных масштабах — в настоящее время ежегодно производятся миллионы тонн алюминия из самой богатой алюминиевой руды — бокситов.

Примечательно, что другой 22-летний француз, Поль Луи Туссен-Эру, почти в то же время открыл точно такой же электролитический метод, спровоцировав трансатлантическую патентную гонку. Их наследие, закрепленное как процесс Холла-Эру, остается основным методом производства алюминия в промышленных масштабах — в настоящее время ежегодно производятся миллионы тонн алюминия из самой богатой алюминиевой руды — бокситов.Не только транспортная отрасль воспользовалась преимуществами алюминия. К началу 1900-х годов алюминий уже вытеснил медь в линиях электропередач, его гибкость, легкий вес и низкая стоимость более чем компенсировали его более низкую проводимость. Алюминиевые сплавы являются фаворитом в строительстве, они находят применение в облицовке, окнах, водосточных желобах, дверных рамах и кровле, но с такой же вероятностью могут найтись и внутри дома: в бытовой технике, кастрюлях и сковородках, посуде, телевизионных антеннах и мебели. В виде тонкой фольги алюминий является упаковочным материалом par excellence , гибкий и прочный, непроницаемый для воды и устойчивый к химическому воздействию — короче говоря, идеально подходит для защиты жизненно важных лекарств или вашего любимого шоколадного батончика.

Но, возможно, самым узнаваемым воплощением алюминия являются алюминиевые банки для напитков, которые ежегодно производятся сотнями миллиардов штук. Естественно глянцевая поверхность каждой банки служит привлекательным фоном для названия продукта, и хотя ее тонкие стенки могут выдерживать давление до 90 фунтов на квадратный дюйм (в три раза больше, чем у типичной автомобильной шины), доступ к содержимому можно легко получить с помощью просто потяните за язычок. И хотя переработка алюминия поглощает большую часть мировой электроэнергии, алюминиевые банки можно перерабатывать экономично и многократно, каждый раз экономя почти 95% энергии, необходимой для плавки металла в первую очередь.

Но, возможно, самым узнаваемым воплощением алюминия являются алюминиевые банки для напитков, которые ежегодно производятся сотнями миллиардов штук. Естественно глянцевая поверхность каждой банки служит привлекательным фоном для названия продукта, и хотя ее тонкие стенки могут выдерживать давление до 90 фунтов на квадратный дюйм (в три раза больше, чем у типичной автомобильной шины), доступ к содержимому можно легко получить с помощью просто потяните за язычок. И хотя переработка алюминия поглощает большую часть мировой электроэнергии, алюминиевые банки можно перерабатывать экономично и многократно, каждый раз экономя почти 95% энергии, необходимой для плавки металла в первую очередь.Однако у этого блестящего металла есть и более темная сторона. Несмотря на его изобилие в природе, известно, что алюминий не служит какой-либо полезной цели для живых клеток. Однако в растворимой форме +3 алюминий токсичен для растений. Высвобождение Al 3+ из его минералов ускоряется в кислых почвах, которые составляют почти половину пахотных земель на планете, что делает алюминий основным виновником снижения урожайности сельскохозяйственных культур.

Людям не нужен алюминий, и тем не менее он попадает в наши тела каждый день — в воздухе, которым мы дышим, в воде, которую мы пьем, и в пище, которую мы едим. Хотя небольшое количество алюминия обычно присутствует в пищевых продуктах, мы несем ответственность за основные источники пищевого алюминия: пищевые добавки, такие как разрыхлители, эмульгаторы и красители. Проглатывание безрецептурных антацидов может повысить уровень потребления в несколько тысяч раз. И многие из нас каждый день наносят дезодоранты, содержащие алюминий, прямо на кожу. Что беспокоит во всем этом, так это то, что несколько исследований выявили, что алюминий является фактором риска как для рака молочной железы, так и для болезни Альцгеймера. В то время как большинство экспертов по-прежнему не убеждены в доказательствах, алюминий в высоких концентрациях является доказанным нейротоксином, в первую очередь влияющим на кости и мозг. Так что, пока не будет проведено больше исследований, присяжные останутся в стороне. Теперь, возможно, это то, что беспокоит вас во время вашего следующего дальнего перелета.

Людям не нужен алюминий, и тем не менее он попадает в наши тела каждый день — в воздухе, которым мы дышим, в воде, которую мы пьем, и в пище, которую мы едим. Хотя небольшое количество алюминия обычно присутствует в пищевых продуктах, мы несем ответственность за основные источники пищевого алюминия: пищевые добавки, такие как разрыхлители, эмульгаторы и красители. Проглатывание безрецептурных антацидов может повысить уровень потребления в несколько тысяч раз. И многие из нас каждый день наносят дезодоранты, содержащие алюминий, прямо на кожу. Что беспокоит во всем этом, так это то, что несколько исследований выявили, что алюминий является фактором риска как для рака молочной железы, так и для болезни Альцгеймера. В то время как большинство экспертов по-прежнему не убеждены в доказательствах, алюминий в высоких концентрациях является доказанным нейротоксином, в первую очередь влияющим на кости и мозг. Так что, пока не будет проведено больше исследований, присяжные останутся в стороне. Теперь, возможно, это то, что беспокоит вас во время вашего следующего дальнего перелета.

Крис Смит

Исследователь Кира Вайсман из Саарландского университета в Саарбрюкене, Германия, с историей об алюминии и почему я не сказал это так, как намеревался Хамфри Дэвид. На следующей неделе поговорим о том, как звучат элементы, а как насчет этого.

Брайан Клегг

Не так много элементов с именами, которые являются звукоподражательными. Скажем кислород или йод, и в звучании слова нет никакой подсказки к природе элемента, а цинк другой — цинк, цинк, цинк, почти слышно, как набор монет падает в старомодную ванну. Просто это должен быть твердый металл. При использовании цинк часто скрыт, почти скрыт. Он останавливает ржавчину железа, успокаивает солнечные ожоги, защищает от перхоти, соединяется с медью, образуя очень знакомый сплав золотого цвета, и сохраняет нам жизнь, но мы почти не замечаем этого.

Крис Смит

И вы можете догнать звон цинка с Брайаном Клеггом на следующей неделе Химия в ее стихии.

Я Крис Смит, спасибо за внимание и до свидания.

Я Крис Смит, спасибо за внимание и до свидания.(Promo)

Химия в ее стихии представлена вам Королевским химическим обществом и произведена thenakedscientists.com. Дополнительную информацию и другие эпизоды химии в ее стихии можно найти на нашем веб-сайте chemistryworld.org/elements.

(окончание акции)

Нажмите здесь, чтобы просмотреть видеоролики об алюминии

Learn Chemistry: ваш единственный путь к сотням бесплатных учебных ресурсов по химии.

Изображения и видео Visual Elements

© Murray Robertson 1998-2017.

Data

W.M. Haynes, ed., CRC Handbook of Chemistry and Physics , CRC Press/Taylor and Francis, Boca Raton, FL, 95th Edition, Internet Version 2015, по состоянию на декабрь 2014 г.Table 910 & Chemical Constants, Kaye & Laby Online, 16-е издание, 1995 г. Версия 1.0 (2005 г.), по состоянию на декабрь 2014 г.

Дж. С. Курси, Д. Дж. Шваб, Дж. Дж. Цай и Р. А. Драгосет, Атомные веса и изотопные композиции (версия 4.1) , 2015 г., Национальный институт стандартов и технологий, Гейтерсбург, Мэриленд, по состоянию на ноябрь 2016 г.

TL Cottrell, The Strengths of Chemical Bonds , Butterworth, London, 1954.

Использование и свойства

John Emsley, Строительные блоки природы: руководство по элементам от А до Я , Oxford University Press, New York, 2nd, New York, 2nd. Издание 2011 г.

Национальный ускорительный центр Томаса Джефферсона — Управление научного образования, It’s Elemental — The Periodic Table of Elements, по состоянию на декабрь 2014 г.