Масса гнутого швеллера: Таблица веса гнутого равнополочного швеллера » Металлобазы.ру

Содержание

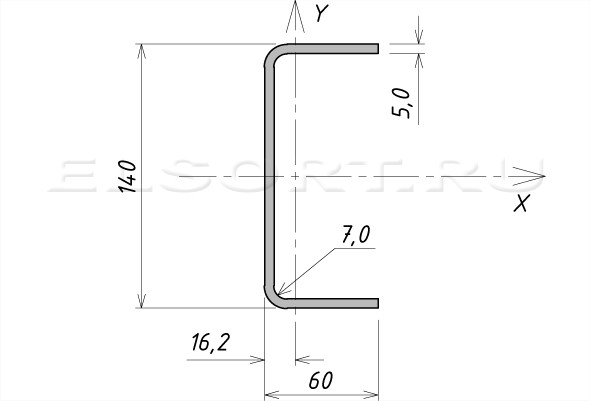

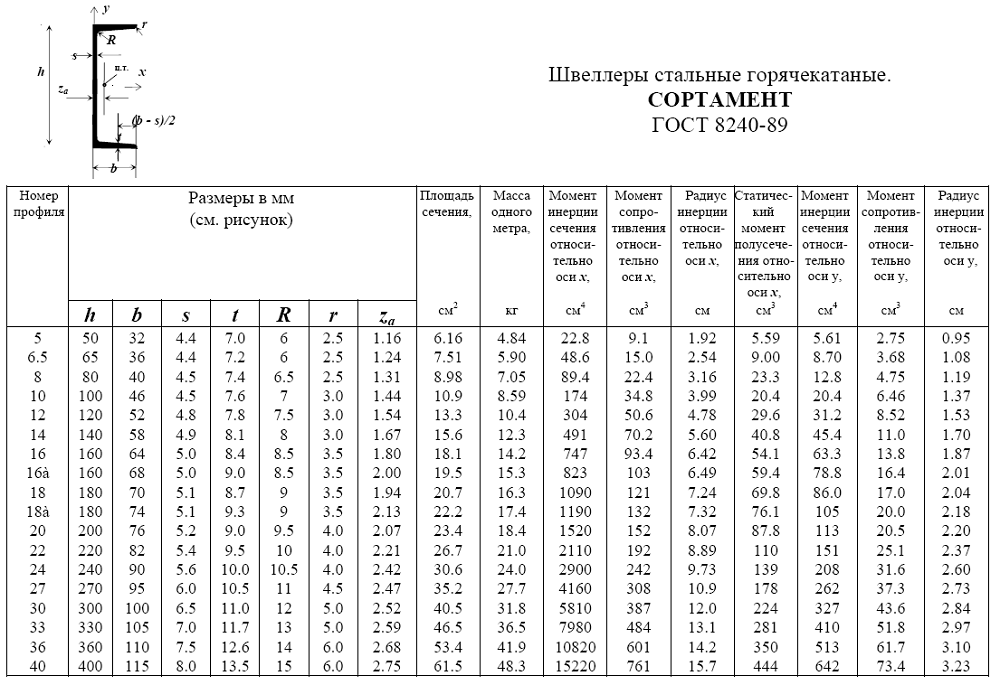

Погонный вес швеллера 10, 12, 14, 16, 18, 20, 22, 24у: расчет веса, ГОСТ 8240-97

Современная наука различает такие понятия, как вес и масса. Это происходит в первую очередь потому, что вес является силовой характеристикой, т.е. мерой воздействия на опору или подвес. Масса же, напротив, — это мера инертности тела. Все это мы пишем для того, чтобы в ходе чтения данной статьи у вас не возникло вопросов о том, чем же отличается вес швеллера и его масса. Для простоты мы рассматриваем здесь только те ситуации, когда данные два параметра равнозначны.

В случае с профилями масса зависит от следующих параметров:

- Формы;

- Металла;

- Размеров.

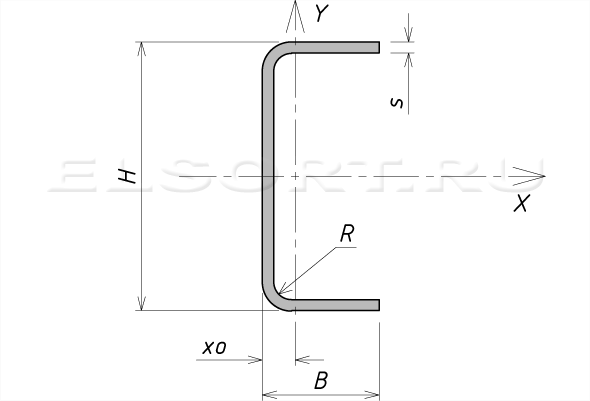

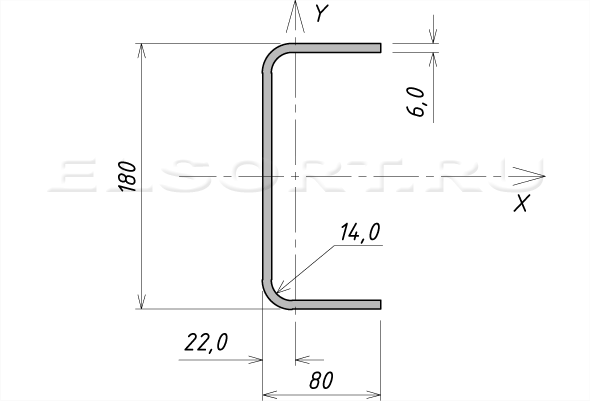

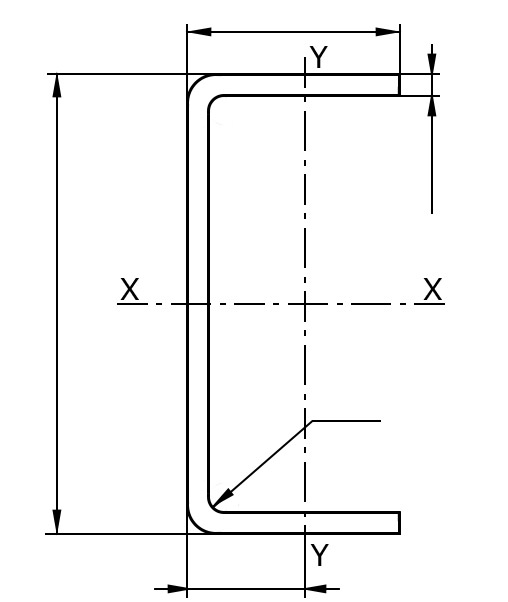

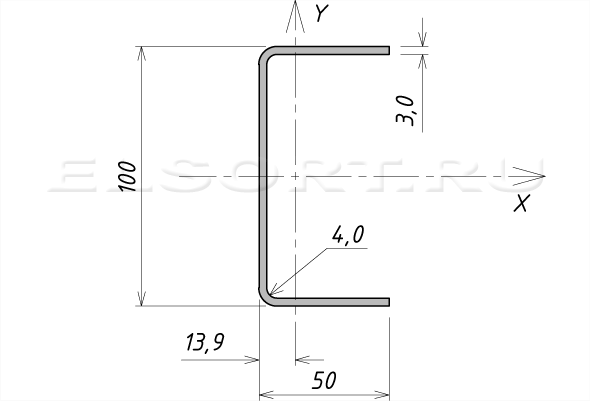

Форма и размеры

Говоря про форму, нужно уточнить, что профили бывают нескольких типов, например, классические и перфорированные.

Металлические конструкции могут быть изготовлены не только из стали, поэтому, когда речь идет о других сплавах, это будет указано отдельно.

Мы уточняем данный момент, поскольку вес швеллера 12, выполненного из алюминия будет в несколько раз ниже, чем в том случае, когда используется сталь.

Вес моделей швеллеров

В обычном случае масса профиля рассчитывается достаточно просто, но только если его форма простая. Т.е. мы рассматриваем равнополочное изделие, внутренние грани стенок которого расположены параллельно друг другу. Существуют еще и неравнополочные профили, для которых вычисление массы несколько усложняется, однако самый непростой вариант – это наклонные грани внутренних стенок. Такое изделие получается очень массивным, однако это компенсируется повышенной прочностью, благодаря большому объему металла.

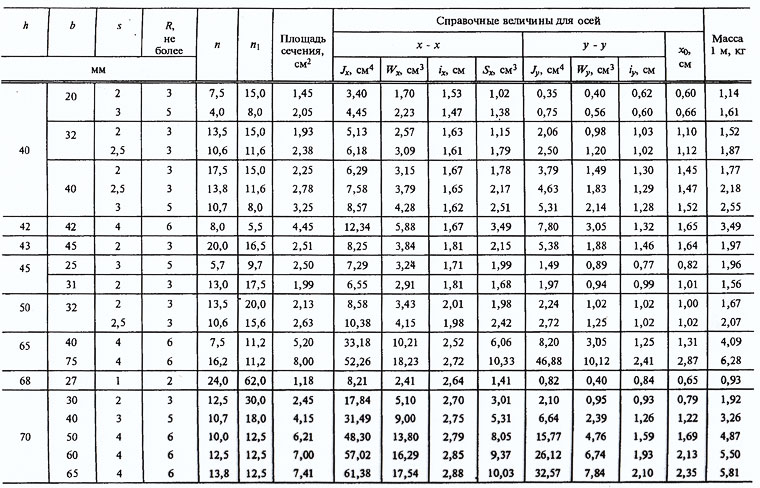

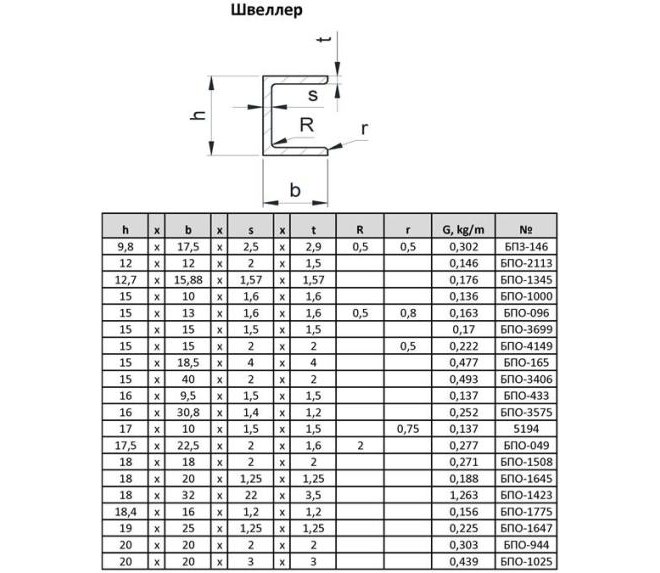

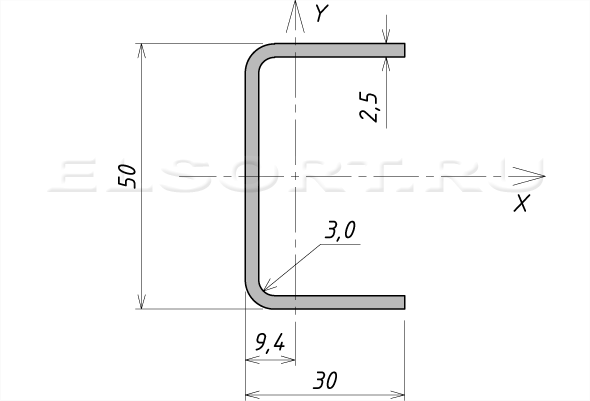

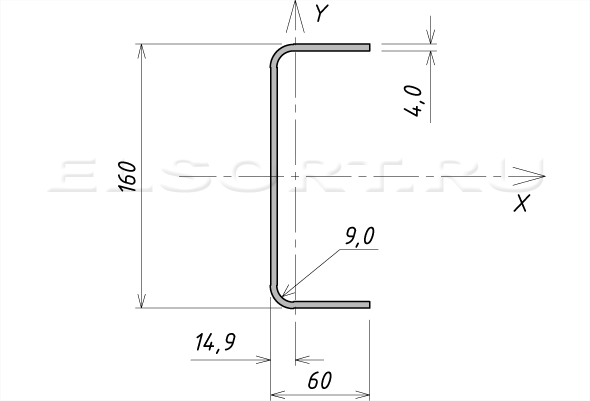

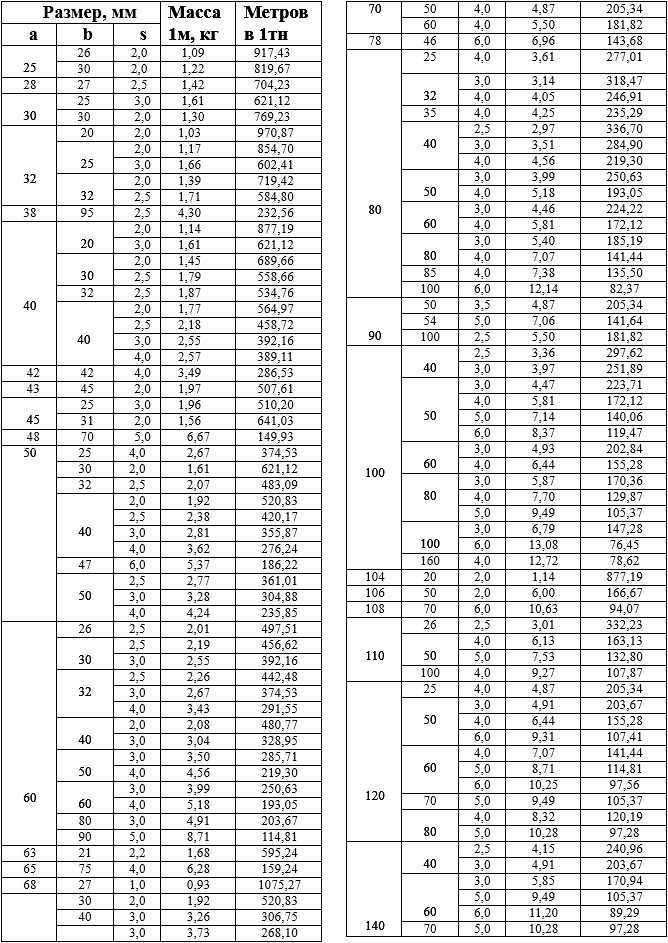

Вес швеллера 10 может варьироваться от 3 до 12.7 кг в зависимости от его габаритов. В данном случае такой большой разброс обеспечивается за счет различной высоты стенок. Она стартует с отметки 40 мм и может достигать 160 мм, за счет чего образуется очень глубокий профиль. Толщина тоже не остается постоянной и изменяется от 2 до 6 мм.

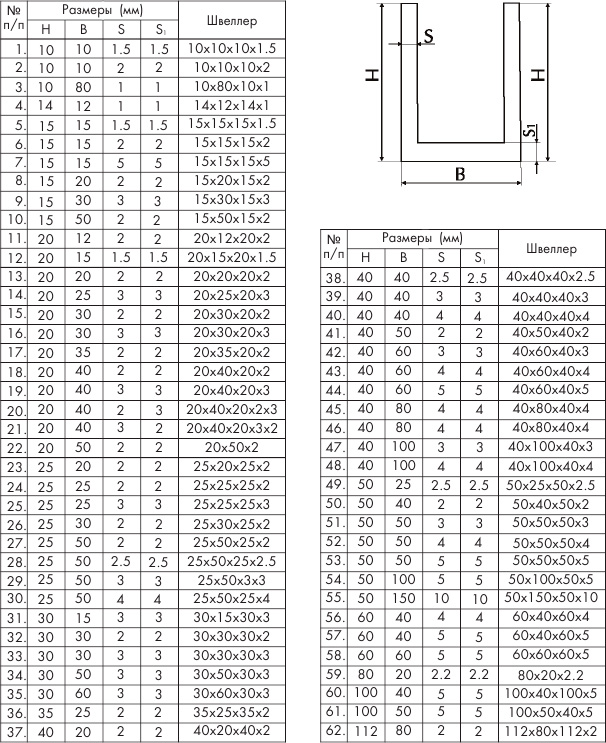

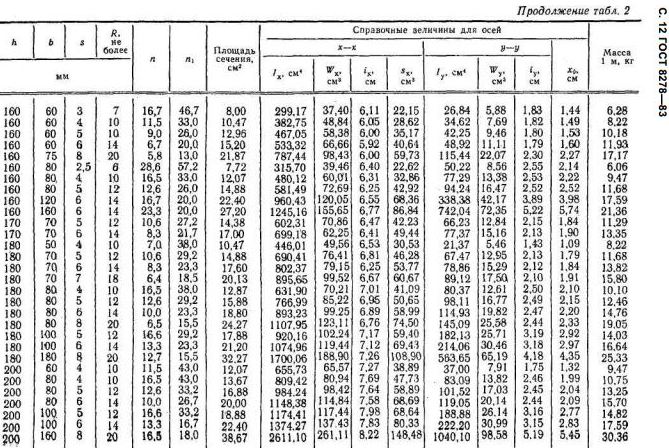

Если рассматривать все номера гнутого профиля, то можно сказать, что минимальной массой обладает швеллер с соотношением h:b:s 25:26:2 мм. Вес такого профиля едва превышает 1 кг. С другой стороны размерной линейки находится номер 41, который может быть представлен в виде аналогичного соотношения 410:65:6 мм и масса всего одного метра будет уже 24.38 кг.

Более высокий номер швеллера не означает, что данное изделие будет более тяжелым. Вес швеллера 20 будет меньше, чем у номера 21, только в том случае, если размеры стенок и толщина изделия будут одинаковыми, в противном случае даже №20 сможет обойти 21 профиль.

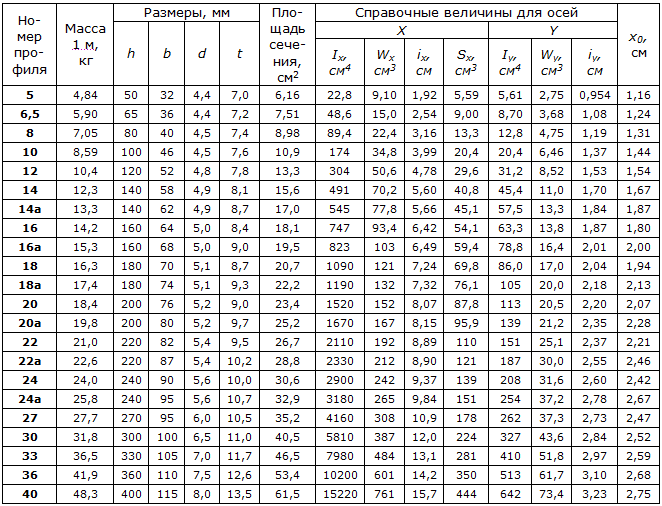

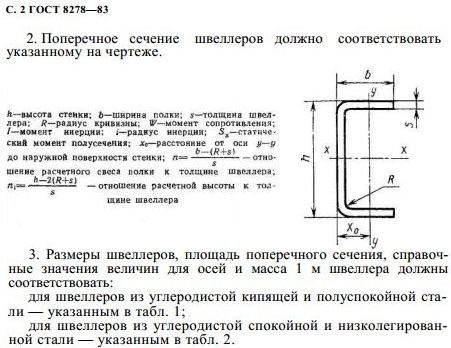

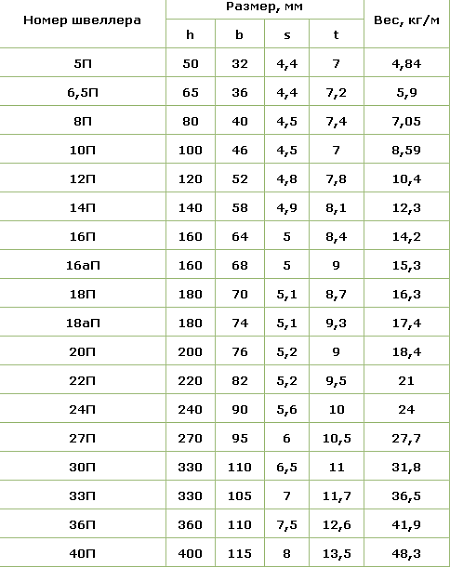

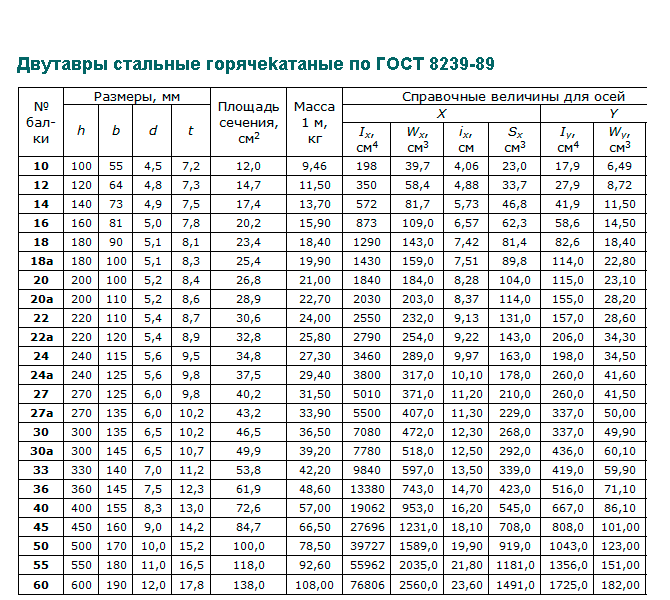

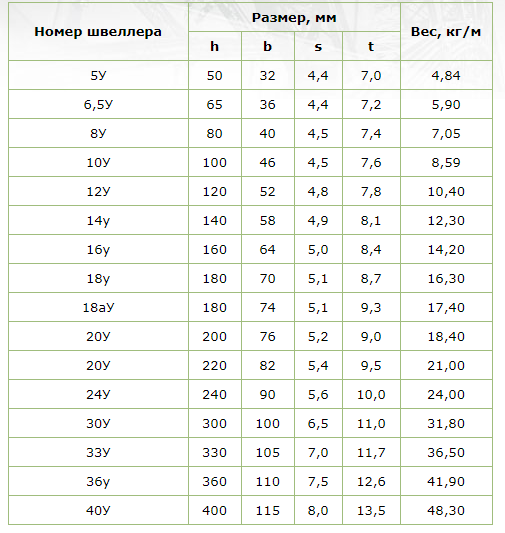

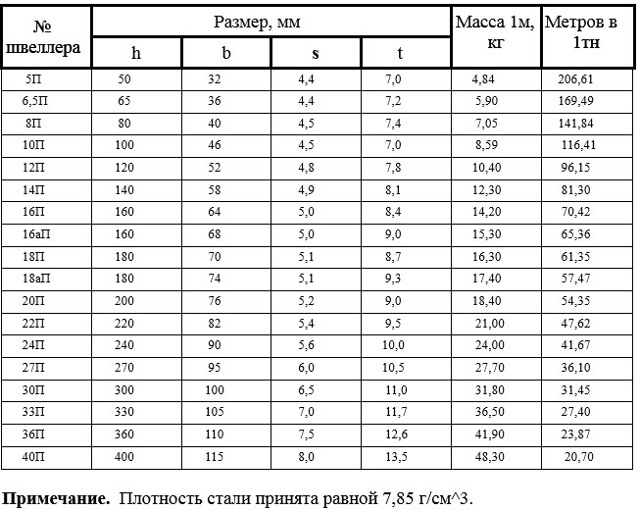

Масса горячекатаных профилей стартует с 4.84 кг для изделия 5У, габариты которого могут быть представлены, как 50:32:4.4 мм, а длина составляет 1 м. При высоте стенки в 40 мм и наличии наклона внутренних граней получается вес в 48.3 кг на 1 м. Это обусловлено тем, что на такой швеллер расход метала очень большой, а его размеры 400:115:8 мм.

Металл

Обычно, когда говорят про табличное значение массы или веса профилей, примеры которых мы привели в предыдущем пункте, подразумевают некоторую абстрактную сталь, имеющую плотность 7.85 единиц и длину изделия 1 м. В реальности же дело обстоит несколько иначе, поскольку для изготовления профилей могут использоваться самые разные сплавы.

Одним из интересных для различных ненагруженных конструкций вариантов является алюминий. Это достаточно распространенный сегодня серебристо-белый металл, плотность которого 2.7 единицы. Очевидно, что вес швеллера 14 из такого материала будет намного легче стали, другое дело, что создавать настолько большие конструкции из алюминия не всегда целесообразно.

Как конструкционный материал алюминий очень привлекателен не только своим малым весом, но и тем, что легко поддается штамповке, а также не требует какой-то дополнительной защиты. Конечно, в ходе технологического процесса изготовление профилей из этого металла сопровождается различными процедурами, позволяющими несколько увеличить прочность изделия.

Стальные швеллеры

С другой стороны сталь используется даже чаще, чем алюминий, а наиболее распространенными вариантами являются углеродистые и низколегированные её разновидности. Качество углеродистых сталей определяется наличием в них примесей. Наиболее опасными являются сера и фосфор. Из-за серы возникает красноломкость металла, а из-за фосфора – хрупкость. Для обычной стали эти компоненты не могут превышать 0.05%. Внутри такой группы масса 1 м3 меняется незначительно, поэтому влиянием примесей на вес швеллера можно пренебречь. В таком случае используется маркировка металла «Ст». Более качественная разновидность уже имеет обозначение «Сталь», а содержание S и P составляет менее 0.035%. Существует еще две разновидности таких сплавов высококачественная и особого качества, в которых доля вредных примесей менее 0.025% и 0.015% соответственно. Для стали высокого качества используется маркировка «А» в конце марки, а для более высокого качества «Ш».

Тип стали влияет на массу метра профиля.

Например, вес швеллера 16, выполненного из углеродистой стали будет отличен от результата, полученного при использовании легированного сплава.

Легированная сталь – это сплав, который кроме основных примесей содержит ряд элементов, которые вводятся в определенных количествах. Это легирующие добавки, на роль которых выбирают хром, медь, связанный азот, никель или ванадий. Все легированные стали разделяются на 3 категории:

- низколегированные;

- среднелегированные;

- высоколегированные.

В первом случае речь идет всего о 2.5% примесей, во втором их может быть до 10%, а высоколегированные составы часто имеют 50% примесей.

Подводя итоги, отметим, что мы рассмотрели большую часть факторов, оказывающих влияние на вес швеллера. Нужно также отметить, что при взвешивании партии потребуется учитывать небольшие отклонения, вызванные различными погрешностями, о чем четко прописано в соответствующем государственном стандарте.

Погонный вес швеллера — расчет и зависимость

Погонный вес швеллера — расчет и зависимость

Современная наука различает такие понятия, как вес и масса. Это происходит в первую очередь потому, что вес является силовой характеристикой, т.е. мерой воздействия на опору или подвес. Масса же, напротив, — это мера инертности тела. Все это мы пишем для того, чтобы в ходе чтения данной статьи у вас не возникло вопросов о том, чем же отличается вес швеллера и его масса.

Это происходит в первую очередь потому, что вес является силовой характеристикой, т.е. мерой воздействия на опору или подвес. Масса же, напротив, — это мера инертности тела. Все это мы пишем для того, чтобы в ходе чтения данной статьи у вас не возникло вопросов о том, чем же отличается вес швеллера и его масса.

Для простоты мы рассматриваем здесь только те ситуации, когда данные два параметра равнозначны.

В случае с профилями масса зависит от следующих параметров:

Формы;

Металла;

Размеров.

Форма и размеры

Говоря про форму, нужно уточнить, что профили бывают нескольких типов, например, классические и перфорированные.

Металлические конструкции могут быть изготовлены не только из стали, поэтому, когда речь идет о других сплавах, это будет указано отдельно. Мы уточняем данный момент, поскольку вес швеллера 12, выполненного из алюминия будет в несколько раз ниже, чем в том случае, когда используется сталь.

Вес моделей швеллеров

В обычном случае масса профиля рассчитывается достаточно просто, но только если его форма простая. Т.е. мы рассматриваем равнополочное изделие, внутренние грани стенок которого расположены параллельно друг другу. Существуют еще и неравнополочные профили, для которых вычисление массы несколько усложняется, однако самый непростой вариант – это наклонные грани внутренних стенок. Такое изделие получается очень массивным, однако это компенсируется повышенной прочностью, благодаря большому объему металла.

Т.е. мы рассматриваем равнополочное изделие, внутренние грани стенок которого расположены параллельно друг другу. Существуют еще и неравнополочные профили, для которых вычисление массы несколько усложняется, однако самый непростой вариант – это наклонные грани внутренних стенок. Такое изделие получается очень массивным, однако это компенсируется повышенной прочностью, благодаря большому объему металла.

Вес швеллера 10 может варьироваться от 3 до 12.7 кг в зависимости от его габаритов. В данном случае такой большой разброс обеспечивается за счет различной высоты стенок. Она стартует с отметки 40 мм и может достигать 160 мм, за счет чего образуется очень глубокий профиль. Толщина тоже не остается постоянной и изменяется от 2 до 6 мм.

Если рассматривать все номера гнутого профиля, то можно сказать, что минимальной массой обладает швеллер с соотношением h:b:s 25:26:2 мм. Вес такого профиля едва превышает 1 кг. С другой стороны размерной линейки находится номер 41, который может быть представлен в виде аналогичного соотношения 410:65:6 мм и масса всего одного метра будет уже 24. 38 кг.

38 кг.

Более высокий номер швеллера не означает, что данное изделие будет более тяжелым. Вес швеллера 20 будет меньше, чем у номера 21, только в том случае, если размеры стенок и толщина изделия будут одинаковыми, в противном случае даже №20 сможет обойти 21 профиль.

Масса горячекатаных профилей стартует с 4.84 кг для изделия 5У, габариты которого могут быть представлены, как 50:32:4.4 мм, а длина составляет 1 м. При высоте стенки в 40 мм и наличии наклона внутренних граней получается вес в 48.3 кг на 1 м. Это обусловлено тем, что на такой швеллер расход метала очень большой, а его размеры 400:115:8 мм.

Металл

Обычно, когда говорят про табличное значение массы или веса профилей, примеры которых мы привели в предыдущем пункте, подразумевают некоторую абстрактную сталь, имеющую плотность 7.85 единиц и длину изделия 1 м. В реальности же дело обстоит несколько иначе, поскольку для изготовления профилей могут использоваться самые разные сплавы.

Одним из интересных для различных ненагруженных конструкций вариантов является алюминий. Это достаточно распространенный сегодня серебристо-белый металл, плотность которого 2.7 единицы. Очевидно, что вес швеллера 14 из такого материала будет намного легче стали, другое дело, что создавать настолько большие конструкции из алюминия не всегда целесообразно.

Это достаточно распространенный сегодня серебристо-белый металл, плотность которого 2.7 единицы. Очевидно, что вес швеллера 14 из такого материала будет намного легче стали, другое дело, что создавать настолько большие конструкции из алюминия не всегда целесообразно.

Как конструкционный материал алюминий очень привлекателен не только своим малым весом, но и тем, что легко поддается штамповке, а также не требует какой-то дополнительной защиты. Конечно, в ходе технологического процесса изготовление профилей из этого металла сопровождается различными процедурами, позволяющими несколько увеличить прочность изделия.

Стальные швеллеры

С другой стороны сталь используется даже чаще, чем алюминий, а наиболее распространенными вариантами являются углеродистые и низколегированные её разновидности. Качество углеродистых сталей определяется наличием в них примесей. Наиболее опасными являются сера и фосфор. Из-за серы возникает красноломкость металла, а из-за фосфора – хрупкость. Для обычной стали эти компоненты не могут превышать 0. 05%. Внутри такой группы масса 1 м3 меняется незначительно, поэтому влиянием примесей на вес швеллера можно пренебречь. В таком случае используется маркировка металла «Ст». Более качественная разновидность уже имеет обозначение «Сталь», а содержание S и P составляет менее 0.035%. Существует еще две разновидности таких сплавов высококачественная и особого качества, в которых доля вредных примесей менее 0.025% и 0.015% соответственно. Для стали высокого качества используется маркировка «А» в конце марки, а для более высокого качества «Ш».

05%. Внутри такой группы масса 1 м3 меняется незначительно, поэтому влиянием примесей на вес швеллера можно пренебречь. В таком случае используется маркировка металла «Ст». Более качественная разновидность уже имеет обозначение «Сталь», а содержание S и P составляет менее 0.035%. Существует еще две разновидности таких сплавов высококачественная и особого качества, в которых доля вредных примесей менее 0.025% и 0.015% соответственно. Для стали высокого качества используется маркировка «А» в конце марки, а для более высокого качества «Ш».

Тип стали влияет на массу метра профиля. Например, вес швеллера 16, выполненного из углеродистой стали будет отличен от результата, полученного при использовании легированного сплава.

Легированная сталь – это сплав, который кроме основных примесей содержит ряд элементов, которые вводятся в определенных количествах. Это легирующие добавки, на роль которых выбирают хром, медь, связанный азот, никель или ванадий. Все легированные стали разделяются на 3 категории:

низколегированные;

среднелегированные;

высоколегированные.

В первом случае речь идет всего о 2.5% примесей, во втором их может быть до 10%, а высоколегированные составы часто имеют 50% примесей.

Подводя итоги, отметим, что мы рассмотрели большую часть факторов, оказывающих влияние на вес швеллера. Нужно также отметить, что при взвешивании партии потребуется учитывать небольшие отклонения, вызванные различными погрешностями, о чем четко прописано в соответствующем государственном стандарте.

мгновенный момент инерции раздела канала

Прыжки до

-калькулятор

-Определения

СОДЕРЖАНИЕ

-Калькулятор

-Определения

-Параллельные оси Теоремы

-Рог.

— Размеры

— Момент инерции массы

— Применение

Поделиться

См. также

Момент инерции канала (U)

— Д-р Минас Э. Лемонис, доктор философии — Обновлено: 2 мая 2020 г. . Фланцы предполагаются равными. Введите размеры формы «h», «b», «t f » и «t w » ниже. Вычисленные результаты будут иметь те же единицы измерения, что и введенные вами. Пожалуйста, используйте согласованные единицы для любых входных данных.

Вычисленные результаты будут иметь те же единицы измерения, что и введенные вами. Пожалуйста, используйте согласованные единицы для любых входных данных.

ч = | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

b = | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

t f = | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

t w = | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Results : | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ищете другую ось?

РЕКЛАМА |

ADVERTISEMENT

Table of Contents

— Calculator

— Definitions

— Parallel Axes Theorem

— Rotated axes

— Principal axes

— Dimensions

— Mass moment of inertia

— Applications

Поделись этим

Определения

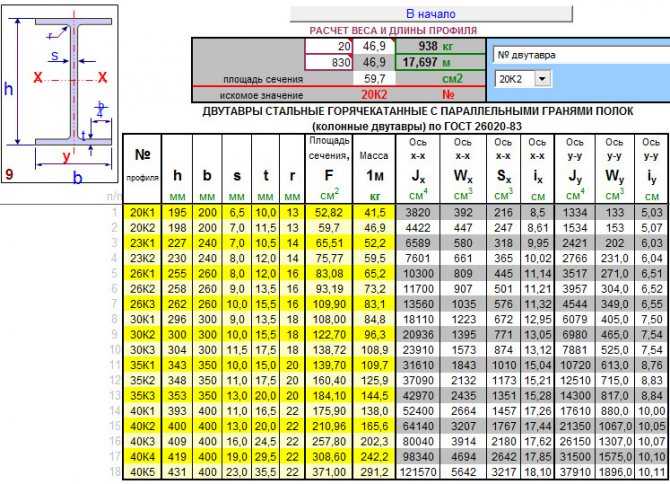

Момент инерции секции канала можно найти, если всю площадь разделить на три меньшие, A, B, C, как показано на рисунке ниже. Конечную область можно рассматривать как аддитивную комбинацию A+B+C. Однако, поскольку фланцы равны, более простой комбинацией может быть (A+B+C+V)-V. Следовательно, момент инерции I 92

Конечную область можно рассматривать как аддитивную комбинацию A+B+C. Однако, поскольку фланцы равны, более простой комбинацией может быть (A+B+C+V)-V. Следовательно, момент инерции I 92

где I’ — момент инерции относительно произвольной оси, I — момент инерции относительно центральной оси, параллельной первой, d — расстояние между двумя параллельными осями и A — площадь форма, равная 2b t_f + (h-2t_f)t_w , в случае швеллера с равными полками.

Для произведения инерции Ixy теорема о параллельных осях принимает аналогичную форму:

I_{xy’} = I_{xy} + A d_{x}d_{y}

относительно центроидальных осей x,y (=0 для канала из-за симметрии), а Ixy’ — произведение инерции относительно осей, параллельных центроидальным x,y, имеющих смещения от них d_{x} и d_{y} соответственно.

Повернутые оси

Для преобразования моментов инерции от одной системы осей x,y к другой u,v, повернутой на угол φ, используются следующие уравнения:

\begin{split} I_u & = \frac{I_x+I_y}{2} + \frac{I_x-I_y}{2} \cos{2\varphi} -I_{xy} \sin{2\varphi} \\ I_v & = \frac{I_x +I_y}{2} — \frac{I_x-I_y}{2} \cos{2\varphi} +I_{xy} \sin{2\varphi} \\ I_{uv} & = \frac{I_x-I_y }{2} \sin{2\varphi} +I_{xy} \cos{2\varphi} \end{split}

где Ix, Iy — моменты инерции относительно начальных осей, а Ixy — произведение инерции. Iu, Iv и Iuv – соответствующие величины для вращающихся осей u,v. Произведение инерции Ixy канала с равными полками относительно центральных осей x,y равно нулю, поскольку x является осями симметрии.

Iu, Iv и Iuv – соответствующие величины для вращающихся осей u,v. Произведение инерции Ixy канала с равными полками относительно центральных осей x,y равно нулю, поскольку x является осями симметрии.

Главные оси

В главных осях, повернутых на угол θ относительно исходных центроидальных осей x,y, произведение инерции становится равным нулю. Из-за этого любая ось симметрии формы также является главной осью. Моменты инерции относительно главных осей I_I, I_{II} называются главными моментами инерции и являются максимальным и минимальным для любого угла поворота системы координат. Для канала с одинаковыми полками x является осью симметрии, и, следовательно, x, y определяют главные оси формы. В результате Ix и Iy являются главными моментами инерции. 94 .

Массовый момент инерции

В физике термин момент инерции имеет другое значение. Это связано с распределением массы объекта (или нескольких объектов) вокруг оси. Это отличается от определения, которое обычно дается в инженерных дисциплинах (также на этой странице) как свойство площади формы, обычно поперечного сечения, вокруг оси. 2 } . Следовательно, из предыдущего уравнения видно, что когда к поперечному сечению балки приложен определенный изгибающий момент M, развитая кривизна обратно пропорциональна моменту инерции I. Интегрируя кривизну по длине балки, прогиб при некоторой точке по оси абсцисс, также должны быть обратно пропорциональны I.

2 } . Следовательно, из предыдущего уравнения видно, что когда к поперечному сечению балки приложен определенный изгибающий момент M, развитая кривизна обратно пропорциональна моменту инерции I. Интегрируя кривизну по длине балки, прогиб при некоторой точке по оси абсцисс, также должны быть обратно пропорциональны I.

См. также

Гибка листового металла

Гибка листового металла является распространенным и жизненно важным процессом в обрабатывающей промышленности.

Гибка листового металла — пластическая деформация работы по оси,

создание изменения в

геометрия детали. Подобно другим процессам обработки металлов давлением, гибка меняет форму.

заготовки, а объем материала останется прежним. В некоторых случаях

изгиб может привести к небольшому изменению толщины листа. Для большинства операций,

тем не менее, изгиб практически не приведет к изменению толщины

листового металла. Помимо создания желаемой геометрической формы, изгиб

также используется для придания прочности и жесткости листовому металлу, для изменения момента детали.

инерции, для косметического вида и устранения острых краев.

| Рисунок:264 |

Изгиб металла вызывает как растяжение, так и сжатие материала. механический

принципы металлов, особенно в отношении упругой и пластической деформации,

важны для понимания гибки листового металла и обсуждаются в основах

участок формовки металла. Эффект, который свойства материала будут иметь в ответ на

условия производства будут иметь значение при проектировании процесса обработки листового металла.

Обычно гибка листового металла выполняется в холодном состоянии, но иногда работа может быть

нагревается до теплой или горячей рабочей температуры.

Большинство операций по гибке листового металла включают в себя настройку типа штампа с пуансоном, хотя и не всегда.

Существует множество различных геометрий штампов, настроек и приспособлений. Инструмент может быть

зависит от процесса гибки и желаемого угла изгиба. Материалы для гибки штампов

Материалы для гибки штампов

обычно изготавливаются из серого чугуна или углеродистой стали, но в зависимости от обрабатываемой детали

Ассортимент материалов для пуансонов варьируется от твердой древесины до карбидов. Сила для

действие пуансона и штампа обычно обеспечивается прессом. Заготовка может

подвергаются нескольким процессам гибки металла. Иногда требуется ряд различных

операции штамповки и штамповки для создания единого изгиба. Или много прогрессивного изгиба

операции по формированию определенной геометрии.

Листовой металл относится к заготовке при гибке

обсуждаются в этом разделе. Однако многие из рассматриваемых процессов также могут быть

применяется и для листового металла. Ссылки на детали из листового металла часто могут

включить пластину. Некоторые операции гибки специально предназначены для гибки

металлических деталей различной формы, например, для ручек шкафов. Гибка труб и стержней

также широко применяется в современном производстве.

Гибочные процессы

Процессы гибки различаются методами пластической деформации

лист или плита. Материал обрабатываемой детали, размер и толщина являются важными факторами

Материал обрабатываемой детали, размер и толщина являются важными факторами

при выборе способа гибки металла. Также немаловажным является размер

изгиб, радиус изгиба, угол изгиба, кривизна изгиба и расположение изгиба в

рабочий кусок. При проектировании обработки листового металла следует выбирать наиболее эффективный тип

процесс гибки в зависимости от характера желаемого изгиба и рабочего материала.

Многие изгибы могут быть эффективно сформированы с помощью множества различных процессов и

доступное оборудование часто определяет метод гибки.

Одним из наиболее распространенных способов производства листового металла является V-образная гибка.

V-образный пуансон вдавливает работу в V-образную матрицу и, следовательно,

изгибает его. Этот тип процесса может сгибать как очень острые, так и очень тупые углы,

также все, что между ними, включая 90 градусов.

| Рисунок:265 |

Гибка кромок — еще один очень распространенный процесс обработки листового металла, который выполняется с

вытирая умирают. Изгиб кромки дает хорошее механическое преимущество при формировании

Изгиб кромки дает хорошее механическое преимущество при формировании

сгибать. Однако углы больше 90 градусов потребует более сложного

оборудование, способное передавать некоторую горизонтальную силу. Кроме того, вытирая штамп

используемые для гибки кромок, должны иметь прижимную подушку. Действие

прижимной подушкой можно управлять отдельно от пуансона. В основном давление

подушка удерживает секцию заготовки на штампе, область изгиба

расположен на краю штампа, а остальная часть работы удерживается в пространстве, например

консольная балка. Затем пуансон прикладывает усилие к секции консольной балки,

заставляя работу сгибаться над краем штампа.

| Рисунок:266 |

Вращательная гибка формирует работу по тому же механизму, что и кромочная гибка.

Однако при ротационном изгибе используется иная конструкция, чем в зачистной матрице. А

цилиндр с вырезом под нужным углом служит пуансоном.

цилиндр может вращаться вокруг одной оси и надежно закреплен во всех остальных

степени движения за счет крепления к седлу. Лист

Лист

металл размещается консольно над краем нижнего штампа, аналогично

настройка на изгиб кромки. В отличие от кромочной гибки, при поворотной гибке

нет нажимной площадки. На пуансон передается усилие, заставляющее его сомкнуться.

работа. Размер канавки на цилиндре позволяет создать правильную

угловой изгиб. Канавка может быть меньше или больше 90 градусов позволяет

для ряда острых и тупых изгибов. V-образный паз цилиндров имеет два

поверхности. Одна поверхность контактирует с заготовкой, передавая давление и удерживая лист

металл на месте на нижней матрице. Когда сила передается через цилиндр, он вращается,

заставляя другую поверхность согнуть работу над краем матрицы, в то время как

первая поверхность продолжает удерживать работу на месте. Вращательный изгиб обеспечивает

хорошее механическое преимущество.

Этот процесс обеспечивает преимущества по сравнению со стандартной операцией гибки кромок, в

что он устраняет необходимость в прижимной подушке и способен наклоняться

90 градусов без какого-либо горизонтально действующего оборудования. Вращательный изгиб

Вращательный изгиб

относительно новый и набирает популярность в обрабатывающей промышленности.

| Рисунок:267 |

Воздушная гибка — это простой метод создания изгиба без необходимости

умереть геометрия. Листовой металл поддерживается двумя поверхностями на определенном расстоянии

отдельно. Пробойник оказывает усилие в нужном месте, изгибая листовой металл между

две поверхности.

| Рисунок:268 |

Пуансон и матрица изготавливаются с определенной геометрией для выполнения

конкретные изгибы. При гибке каналов используется фигурный пуансон и матрица для формирования листа.

металлический канал. U-образный изгиб выполняется U-образным пуансоном правильной формы.

кривизна.

| Рисунок:269 |

Многие операции гибки были разработаны для получения смещений и

формировать листовой металл для различных функций.

| Рисунок:270 |

В некоторых операциях по гибке листового металла используется более двух штампов.

Круглые трубы, например, можно согнуть из листового металла с помощью многократного действия.

машина. Полая труба может быть сшита или сварена для соединения.

| Рисунок:271 |

Гофрирование – это тип процесса гибки, при котором симметричный изгиб

производится по ширине листового металла и через равные промежутки вдоль его

Вся длина. Для гофрирования используются самые разные формы, но все они имеют

той же цели, чтобы увеличить жесткость листового металла и увеличить его

устойчивость к изгибающим моментам. Это достигается закалкой

металла и изменение момента инерции листа, вызванное изгибом

геометрия. Гофрированный листовой металл очень полезен в конструкционных применениях и

широко используется в строительной отрасли.

| Рисунок:272 |

Процессы гибки кромок

Листовой металл разных размеров можно согнуть бесчисленным количеством способов,

в разных местах для достижения желаемой геометрии детали. Один из многих

Важным фактором при производстве листового металла является состояние

кромки листового металла, особенно в части после изготовления. Край

гибочные операции обычно используются в промышленной обработке листового металла и

заключаются в изгибе участка металла, который является небольшим по отношению к детали. Эти

секции расположены по краям. Изгиб кромки используется для устранения острых краев,

для обеспечения геометрических поверхностей для таких целей, как соединение, защита детали,

для увеличения жесткости и косметического вида.

Отбортовка — это процесс, при котором кромка изгибается, как правило, под углом 90 градусов.

| Рисунок:273 |

Иногда материал листового металла намеренно подвергают растяжению или сжатию, в

процессы отбортовки с растяжением и отбортовкой с термоусадкой соответственно. В дополнение к

В дополнение к

изгибая край, эти операции также придают ему изгиб.

| Рисунок:274 |

Выступы обычно используются при обработке кромок деталей из листового металла и могут

также использоваться для формирования рабочей конструкции деталей, таких как шарниры. Бисероплетение

образует завиток по краю детали. Эта бусина может быть сформирована над

прямая или изогнутая ось. Существует множество различных техник формирования

шарик. Некоторые методы формируют шарик постепенно, в несколько этапов, используя

несколько различных компоновок штампов. Другие процессы кромкооблицовки листового металла производят

бусина с одной матрицей. В процессе, называемом проводкой, край металла сгибается над проволокой.

Способ формирования валика будет зависеть от конкретных требований

производственный процесс и деталь из листового металла.

| Рисунок:275 |

Подшивка – это процесс загиба кромки, при котором край листа

полностью зациклился на себе.

| Рисунок:276 |

Склеивание — это процесс соединения листового металла. Сшивание включает в себя сгибание

края двух деталей накладываются друг на друга. Прочность металла сопротивляется разрушению

соединение, потому что материал пластически деформируется в нужное положение. Как

изгибы соединены вместе, каждый изгиб помогает противостоять деформации

другой изгиб, обеспечивающий хорошо укрепленную структуру сустава. Двойной шов имеет

используется для создания водонепроницаемых или воздухонепроницаемых соединений между листовым металлом

части.

| Рисунок:277 |

Роликовая гибка

Роликовая гибка представляет собой метод, полезный для относительно толстых изделий.

Хотя могут использоваться листы различных размеров и толщины, это является основным

производственный процесс для гибки металла больших кусков листа. Гибка валков использует три

Гибка валков использует три

ролики для подачи и сгибания пластины до нужной кривизны. Расположение

валки определяют точный изгиб работы. Получаются разные кривые

контролируя расстояние и угол между валками. Подвижный ролик обеспечивает

возможность контролировать кривую. Работа может уже иметь некоторый изгиб, часто

будет прямо. Балки, стержни и другие заготовки металла также гнутся с использованием этого процесса.

| Рисунок:278 |

Профилирование листового металла

Профилирование листового металла представляет собой непрерывный производственный процесс, в котором для гибки используются валки.

поперечное сечение листового металла определенной геометрии. Часто может быть несколько рулонов.

используется последовательно для непрерывной гибки заготовки. Аналогично фасонному прокату, но

профилирование не предполагает перераспределения материала в работе, а только гибку.

Как и фасонная прокатка, профилирование обычно включает в себя последовательное изгибание заготовки.

шаги. Каждый рулон формирует лист металла до определенной степени, готовясь к

следующий рулон. Последний бросок завершает геометрию.

Каналы различных типов, желоба, сайдинг и панели конструкционного назначения

являются обычными изделиями, изготавливаемыми в массовом производстве методом профилирования. Роллы

обычно подается из рулона листового металла. Входной рулон подается по мере разматывания рулона

во время процесса. После формирования непрерывные изделия можно разрезать на желаемую длину.

для создания отдельных деталей. Замкнутые участки, такие как квадраты и прямоугольники, могут быть

непрерывно гнутый из рулона листового металла. Рамы для дверей и окон есть

изготавливается по этому методу. Рулоны листового металла часто гнут в рулон в тонкостенные

труба, сваренная по шву. Сварка непрерывного изделия

включается в процесс прокатки. Профилирование швеллеров непрерывное

альтернатива дискретному процессу изгиба канала, такому как тот, который показан на

фигура 269. На рис. 279 показана простая последовательность, используемая для создания канала.

| Рисунок:279 |

Этот канал можно изготовить с помощью пуансона и штампа. Однако в том

случае длина канала будет ограничена длиной пуансона и

умереть. Профилирование позволяет изготавливать непрерывную деталь (практически ограниченную длиной

рулона листового металла), который можно разрезать до любого необходимого размера. Производительность также увеличивается,

с устранением погрузочно-разгрузочных работ. Валки для профилирования листового металла

обычно изготавливаются из серого чугуна или углеродистой стали. Смазка важна и

влияет на усилия и чистоту поверхности. Иногда валки хромируют, чтобы

улучшить качество поверхности.

Механика гибки листового металла

Чтобы понять механику гибки листового металла, понимание материала

свойства, характеристики и поведение металла. Особенно

важной является тема упругой и пластической деформации металла. Информация о

свойства металлов, связанные с производством, можно найти в более раннем

раздел, (металлообработка). Следует понимать также, что

Следует понимать также, что

изгиб листового металла вызывает локальную пластическую деформацию и практически не изменяет

толщина листа, для большинства операций. Не создает течения металла, влияющего на

области, удаленные от изгиба.

Сила, необходимая для выполнения изгиба, во многом зависит от изгиба и

конкретный процесс гибки металла, потому что механика каждого процесса может

значительно различаются. Правильная смазка необходима для

контролирующие силы и влияющие на процесс. При штамповке и штамповке,

размер отверстия штампа является основным фактором силы, необходимой для выполнения

изгиб. Увеличение размера отверстия матрицы уменьшит необходимый изгиб

сила. По мере изгиба листового металла необходимая сила будет меняться. Обычно важно

определить максимальное необходимое усилие изгиба, чтобы получить доступ к мощности машины

требования.

Важными факторами, влияющими на механику изгиба, являются материал,

толщина листа, ширина, по которой происходит изгиб, радиус изгиба, угол изгиба,

машины, оснастка и специальный процесс гибки металла. Изгиб листа создаст силы

Изгиб листа создаст силы

действующие в области изгиба и по толщине листа. Материал

к внешней стороне изгиба находится в натяжении, а материал к внутренней стороне

находится в сжатии. Напряжение и сжатие противоположны, поэтому при движении

от одного до другого должна существовать нулевая область. В этой нулевой области никакие силы не действуют.

воздействует на материал. При изгибе листового металла эта нулевая область возникает вдоль

непрерывная плоскость в толщине детали, называемая нейтральной осью. Местонахождение

этой оси будет зависеть от различных факторов изгиба и листового металла. Однако,

общее приближение для расположения оси может составлять 40 процентов листа

толщина, измеренная от внутренней стороны изгиба. Еще одна характеристика

нейтральная ось заключается в том, что из-за отсутствия сил длина нейтральной оси

остается такой же. По существу, по одну сторону от нейтральной оси материал находится в напряжении,

с другой стороны материал сжимается. Величина напряжения или

сжатие увеличивается с увеличением расстояния от оси.

| Рисунок:280 |

Если к металлической детали приложить относительно небольшую силу, она деформируется

упруго и восстанавливает свою форму при снятии силы. Для того чтобы

чтобы произошла пластическая деформация металла, минимальный порог силы должен быть

достиг. Сила, действующая на нейтральную ось, равна нулю и увеличивается с

удаленность от этого региона. Минимальный порог усилия, необходимый для пластика

деформация не достигается до определенного расстояния от нейтральной оси в

любом направлении. Материал между этими областями только пластически деформируется,

из-за малой величины сил. Эти области проходят параллельно и образуют

упругое ядро вокруг, нейтральная ось.

| Рисунок:281 |

Когда сила, используемая для создания изгиба, устранена, восстановление

эластичная область приводит к возникновению упругого возврата . Пружинный возврат

Пружинный возврат

частичное восстановление работы от изгиба до ее геометрии перед

прикладывалась сила изгиба. Величина пружинения во многом зависит от

модуль упругости и предел текучести материала. Как правило, результаты

Однако пружинение увеличит угол изгиба только на несколько градусов.

все процессы гибки листового металла должны учитывать фактор пружинения.

| Рисунок:282 |

Методы устранения пружинения

В обрабатывающей промышленности были разработаны методы, которые могут устранить

последствия пружинения. Одним из распространенных приемов является чрезмерное сгибание. Количество

рассчитывается пружинение, и листовой металл перегибается на меньший изгиб

угол больше необходимого. Восстановление материала после пружинения приводит к

рассчитанное увеличение угла изгиба. Это увеличение делает восстановленный угол изгиба

именно то, что планировалось изначально.

| Рисунок:283 |

Другим методом устранения пружинения является пластическая деформация

материала в области изгиба. Локализованные сжимающие силы между пуансоном и

Локализованные сжимающие силы между пуансоном и

штамп в этой области будет пластически деформировать упругий сердечник, предотвращая пружинение.

Это можно сделать, приложив дополнительное усилие через кончик пуансона после

завершение изгиба. Техника, известная как дно или дно

ударить кулаком.

| Рисунок:284 |

Формование вытяжкой — это метод гибки металла, при котором устраняется большая часть

пружинение в повороте.

Подвергание работы растягивающему напряжению при изгибе заставит упругую область

пластически деформируется. Растяжка не может быть выполнена для некоторых сложных

изгибов и для очень острых углов. Величина натяжения должна контролироваться, чтобы

избежать растрескивания листового металла. Формование растяжением — это процесс, часто используемый в

авиастроительная промышленность.

| Рисунок:285 |

Гибкость листового металла

Изгибаемость листового металла – характерная степень, до которой конкретный

деталь из листового металла может быть согнута без повреждений. Изгибаемость связана с большей

Изгибаемость связана с большей

общий термин формуемости, обсуждаемый в разделе формовки листового металла. Гибкость

будет меняться для разных материалов и толщины листа. К тому же механика

производственного процесса повлияет на изгибаемость, поскольку различные инструменты и геометрия листа

приведет к различному распределению сил.

Гибка металла, как правило, менее сложный процесс, чем глубокая вытяжка.

анализ сил, действующих во время операции. Один простой способ

Количественная оценка сгибаемости заключается в сгибании прямоугольного образца листового металла до тех пор, пока он не треснет.

на внешней поверхности. Радиус изгиба, при котором впервые появляется трещина, называется

минимальный радиус изгиба. Минимальный радиус изгиба часто выражается через

толщина листа, (т.е. 2T, 4T). Чем больше минимальный радиус изгиба, тем ниже

сгибаемость. Минимальный радиус изгиба 0 означает, что лист можно

согнулся сам на себя.

Анизотропия листового металла является важным фактором при изгибе. Если лист

Если лист

является анизотропным, изгиб следует выполнять в предпочтительном направлении. А

испытание для определения анизотропии обсуждается в разделе, посвященном штамповке листового металла.

Состояние кромок листового металла влияет на способность к изгибу. Часто

трещины могут распространяться от краев. Неровные края могут уменьшить

изгибаемость детали из листового металла. Холодная обработка по краям или внутри детали,

также может уменьшить гибкость. Вакансии в листовом металле могут быть еще одним источником

разрушения материала при изгибе. Наличие вакансий уменьшит

гибкость металла. Примеси в материале, особенно в виде включений, могут

также распространяет трещины и снижает гибкость. Заостренные или острой формы

включения более вредны для изгибаемости, чем круглые включения. Поверхность

качество листового металла может иметь значение при изготовлении гибки. Грубый

поверхности могут увеличить вероятность растрескивания листа под действием силы.

Чтобы смягчить эти проблемы и оптимизировать гибкость листового металла,

должны пройти весь производственный процесс. Лист высокого качества

Лист высокого качества

металл происходит из высококачественного металла. Эффективные методы очистки, а также

Надежный процесс прокатки листового металла должен закрывать вакансии, разрываться или

устраняют включения и придают листовому металлическому изделию гладкую поверхность.

Обработка кромок, такая как обрезка или чистовая вырубка, может улучшить качество кромок.

Иногда холодно обработанные участки могут быть обработаны. Отжиг детали до

устранение областей холодной обработки и повышение пластичности также улучшает

гибкость металла. Операции гибки иногда выполняются на нагретых деталях,

потому что нагревание приведет к повышению гибкости металла. Листовой металл может

также иногда образовываться в среде высокого давления, что является еще одним

способ сделать его более гибким.

Процессы резки и гибки

Некоторые производственные процессы включают как резку, так и гибку листового металла.

Прорезь — это процесс, при котором лист разрезается и изгибается для создания выпуклой геометрии.

Прокалывание можно использовать для увеличения способности рассеивания тепла деталей из листового металла, например:

пример. Другим распространенным процессом, в котором используются как резка, так и сгибание, является прокалывание.

Не путать кузнечный процесс с пирсингом. Пирсинг используется для создания

отверстие в детали из листового металла. В отличие от гашения, которое создает пулю, прокалывание делает

не удалять материал. Пробойник заострен и может проткнуть лист. Как

пуансон расширяет отверстие материал сгибается во внутренний фланец для отверстия.

Этот фланец может быть полезен для некоторых применений.

| Рисунок:286 |

Выпуклость металлической трубы

Выпуклость труб — это процесс производства листового металла, при котором некоторая часть внутренней

геометрия полой металлической трубы подвергается давлению, в результате чего труба выпячивается наружу.

Выпуклая область обычно ограничивается матрицей, которая может контролировать ее геометрию.

Общая длина трубки уменьшится из-за расширения области выпячивания.

В обрабатывающей промышленности используются различные методы выпучивания металла.

В одной основной группе процессов используется эластомерная заглушка, обычно полиуретановая. Этот

заглушка помещается внутрь трубки. К эластомеру прикладывается давление, вызывающее его вздутие.

Расширяясь наружу, заглушка изгибает трубку из листового металла. При снятии силы,

заглушка из эластомера возвращается к своей первоначальной форме и может быть легко удалена. Полиуретан

заглушки долговечны и создают хорошее распределение давления по поверхности

во время изгиба. Гидравлическое давление также может быть использовано для создания такого же вздутия.

эффект. Однако заглушки из эластомера чище, их легко снять и они требуют меньше усилий.

сложная оснастка. Разрезные штампы используются для облегчения удаления детали.

| Рисунок:287 |

Гибка металлических труб

Трубы, стержни, прутки и другие поперечные сечения также подвергаются операциям гибки металла.

Следует помнить, что при изгибе металлической детали пружинение всегда

фактор. Для гибки полых труб было разработано несколько специальных производственных процессов.

Эти операции можно использовать и на твердых стержнях. Полые трубы имеют

характерно то, что они могут разрушаться при сгибании. Трубки также могут треснуть или порваться,

пластичность материала важна при рассмотрении отказа трубы.

По мере уменьшения радиуса изгиба увеличивается склонность к разрушению. Радиус изгиба в

Изгиб металлической трубы измеряется от осевой линии трубы. Другим важным фактором, определяющим

коллапс — толщина стенки трубы. Трубы с большей толщиной стенки меньше

скорее всего рухнет. Изгиб толстостенной трубы на большой радиус обычно не представляет проблемы, т.к.

что касается коллапса. Однако по мере уменьшения толщины стенки и/или изгиба

радиус уменьшается, должны быть найдены решения, чтобы предотвратить разрушение трубы. Одно решение состоит в том, чтобы

заполните трубку песком перед изгибом.

Мы уточняем данный момент, поскольку вес швеллера 12, выполненного из алюминия будет в несколько раз ниже, чем в том случае, когда используется сталь.

Мы уточняем данный момент, поскольку вес швеллера 12, выполненного из алюминия будет в несколько раз ниже, чем в том случае, когда используется сталь.