Материалы для антикоррозионной защиты: Антикоррозионные материалы

Содержание

Антикоррозионная защита металлоконструкций | Deltaplast

Различные металлоконструкции, эксплуатируемые под открытым небом или внутри промышленных помещений, подвержены сильному воздействию окружающей среды. Его результат, в большинстве своем, негативный и приводит к коррозии металла.

Ветры, осадки, температурные колебания и солнечная радиация снижают срок эксплуатации конструкций. Причем в городах и на прилегающих территориях металл корродирует гораздо быстрее: в атмосферной влаге (кроме собственно воды) содержится масса агрессивных примесей, выбрасываемых в атмосферу промышленностью и транспортом.

Коррозия приносит столько убытков, что над решением этой проблемы работают лучшие химики и инженеры. На сегодняшний день разработаны технологии, которые при грамотном использовании существенно замедляют процессы коррозии, продлевают жизнь металлоконструкциям, при этом просты в применении и демократичны по цене.

Особенности антикоррозионной защиты крупногабаритных конструкций и сооружений

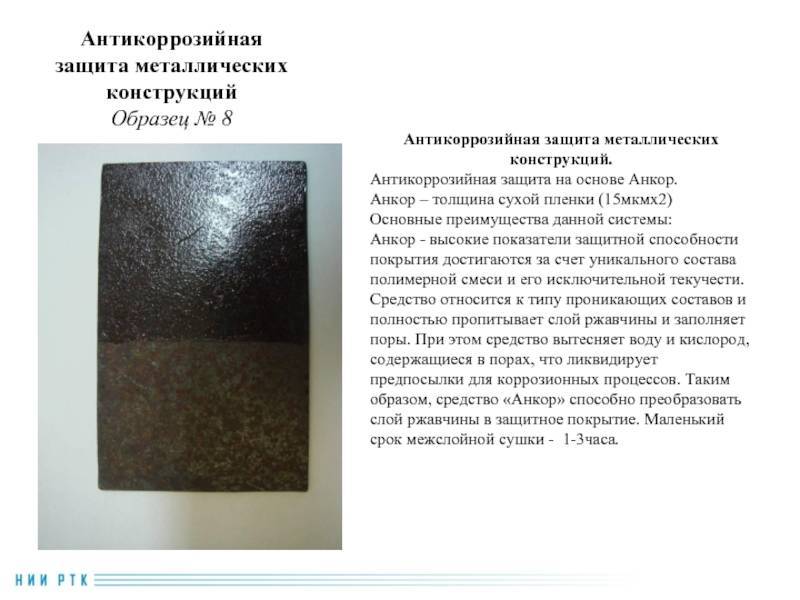

Как показала практика, наиболее эффективной и экономически оправданной является антикоррозионная защита металлоконструкций при помощи специальных покрытий. Кроме разумной стоимости, их отличают:

Кроме разумной стоимости, их отличают:

- простота нанесения на поверхности любой конфигурации и площади;

- возможность обеспечить наряду с защитной и декоративную функцию.

Все это позволяет активно использовать антикоррозионные покрытия для защиты металлических конструкций больших размеров и сложной формы.

- Здания. Наибольшей коррозионной угрозе подвержены металлические элементы промышленных и складских зданий вследствие более высоких концентраций в воде и воздухе химических реагентов. Защитное покрытие в этом случае подбирается не только исходя из условий эксплуатации, но и с учетом декоративных свойств материала (в помещениях, где работают люди).

- Вышки ЛЭП. Для их защиты используются специальные системы лакокрасочных материалов, которые отличаются высокой стойкостью в различных климатических условиях и хорошо себя показали при эксплуатации в интенсивных электромагнитных полях.

- Мосты.

Жесткие условия эксплуатации таких сооружений предъявляют особые требования к антикоррозионной защите: такие материалы должны быстро наноситься, хорошо себя вести при вибрациях и механических нагрузках, не разрушаться в широком диапазоне температур.

Жесткие условия эксплуатации таких сооружений предъявляют особые требования к антикоррозионной защите: такие материалы должны быстро наноситься, хорошо себя вести при вибрациях и механических нагрузках, не разрушаться в широком диапазоне температур. - Резервуары. Стойкость этих конструкций во многом зависит от уровня антикоррозионной защиты, поскольку зачастую в них хранятся очень агрессивные по отношению к металлу вещества — продукты нефтехимии, кислые или щелочные растворы, вода. При этом внутренние и наружные поверхности одного и того же резервуара могут требовать совершенно разных покрытий для сохранения всех эксплуатационных качеств сооружения.

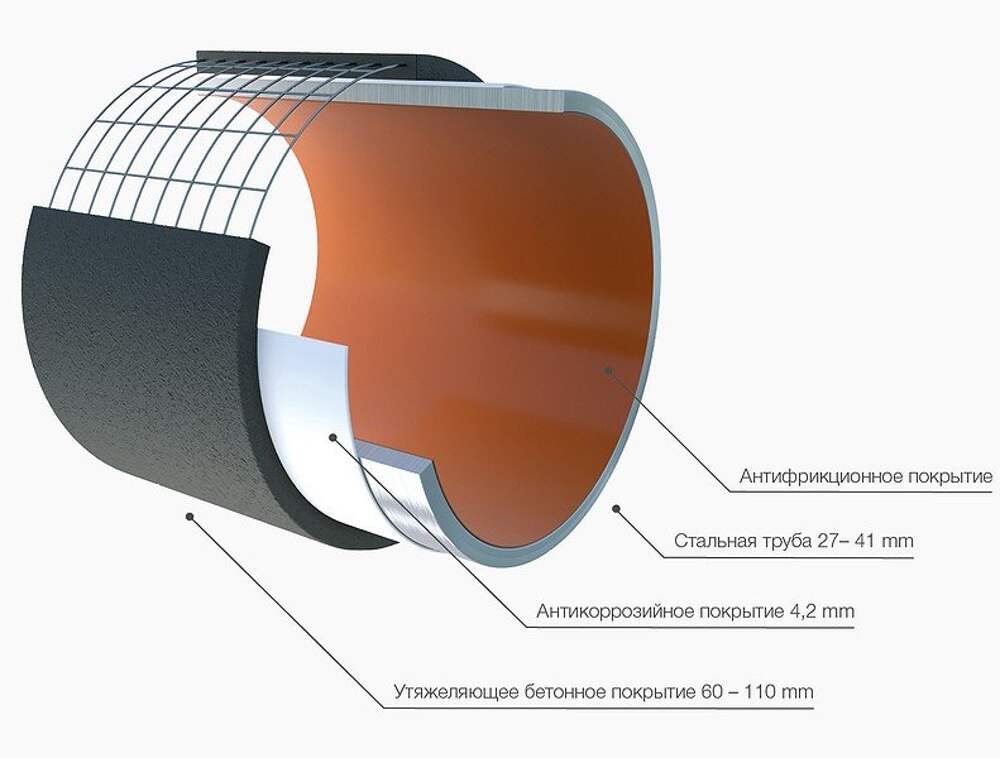

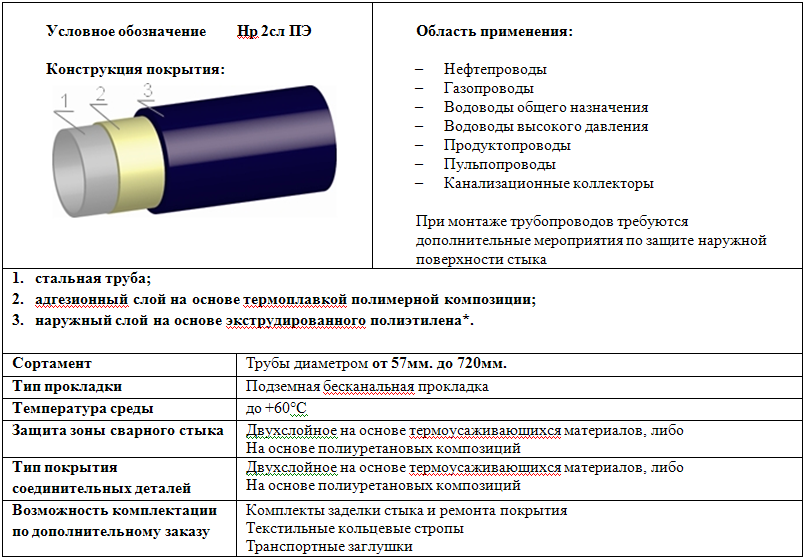

- Трубопроводы. Промышленные (внутри предприятий) и магистральные трубопроводы требуют разных подходов к антикоррозионной защите. Но объединяет их одно: покрытие должно гарантировать постоянную и безаварийную работу системы на протяжении всего периода эксплуатации.

Типы антикоррозионных покрытий

Существует несколько классификаций антикоррозионных покрытий. Например, по способу нанесения они могут быть мембранными, лакокрасочными, напыляемыми. Есть также градация по степени защиты, которую обеспечивает материал. Но наиболее применимой и информативной принято считать классификацию по химическому составу.

Например, по способу нанесения они могут быть мембранными, лакокрасочными, напыляемыми. Есть также градация по степени защиты, которую обеспечивает материал. Но наиболее применимой и информативной принято считать классификацию по химическому составу.

- Полимерные покрытия. На сегодняшний день еще достаточно дороги, но имеют ряд неоспоримых преимуществ перед другими способами защиты. Они эластичны, стойки к большинству агрессивных факторов, по долговечности сравнимы со сроком эксплуатации металлоконструкций.

- Цинконаполненные покрытия. Основной компонент этих лакокрасочных материалов — высокодисперсный порошок цинка. Вследствие того, что содержание активного компонента высоко (более 86% по массе), такие антикоры защищают сталь, в том числе, и электрохимически, подобно горячему цинкованию. Поэтому данная технология получила название технологии «холодного цинкования». Цинкнаполненные покрытия долго служат, могут применяться в различных условиях, в том числе, в высокоагрессивных, средах.

- Полиуретановые лакокрасочные материалы. Их отличительная черта — высокая эластичность в сочетании с предельной прочностью. Полиуретановые системы (как одноупаковочные так и двухупаковочные) удобны в работе, твердеют при взаимодействии с воздушной влагой, могут наноситься при отрицательных температурах. Химически стойкие, универсальные, имеют высокую адгезию и водостойкость.

- Винилово-эпоксидные материалы. Сочетают в себе твердость, отличное сцепление с основанием, износостойкость, устойчивость к неблагоприятным атмосферным воздействиям.

- Кремнийорганические покрытия. Отличаются, кроме атмосферостойкости и твердости, еще и термостойкостью. Могут применяться на любых нагреваемых поверхностях, как в условиях открытой местности, так и в горячих цехах.

Этапы выполнения работ

Для того чтобы антикоррозионное покрытие проявило все свои лучшие качества, работы по защите объекта проводятся в несколько этапов.

- Осмотр объекта и предварительная оценка объемов работ. На этом же этапе происходит подбор оптимальной технологии антикоррозионной защиты, производятся необходимые расчеты. Подбираются материалы и способы их нанесения.

- Общая подготовка к проведению работ. Готовится проектно-сметная документация, план-график проведения работ и другие документы. Необходимые материалы и оборудование завозятся на объект.

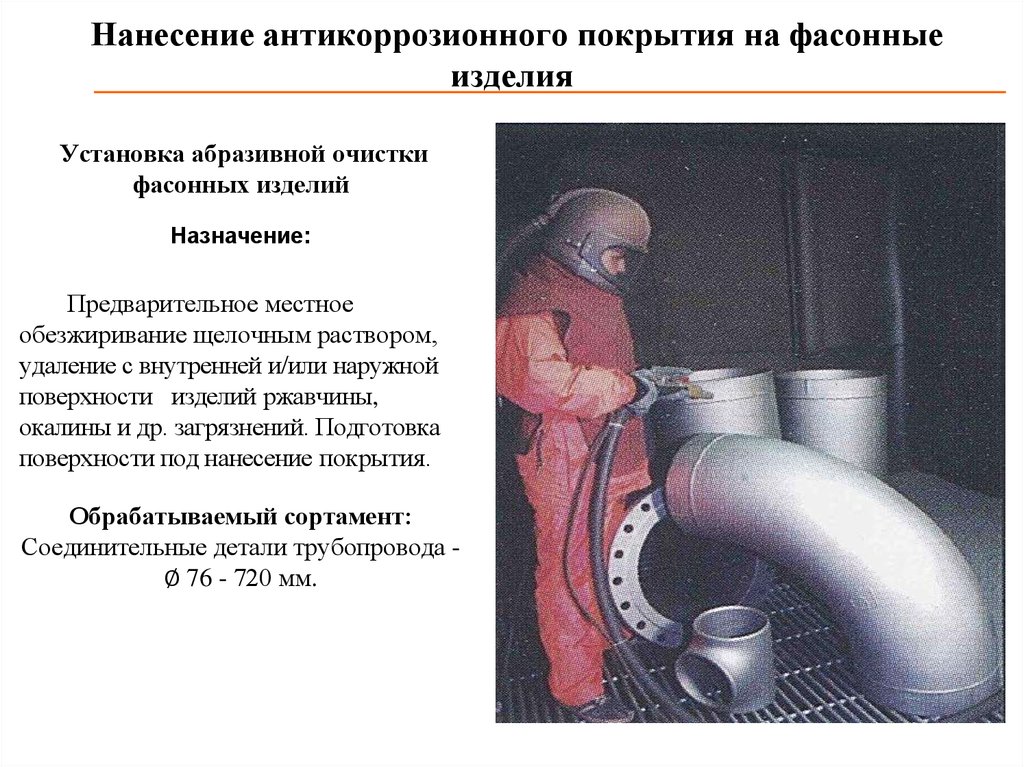

- Подготовка обрабатываемой поверхности. От правильного проведения этого этапа на 80% зависит долговечность антикоррозионного покрытия. С поверхности удаляются все загрязнения, она обезжиривается, на ней создается особый микрорельеф для повышения адгезии основания.

- Нанесение покрытия. Здесь очень важно соблюдать все нюансы технологии, выдерживать временной и температурный режимы.

- Контроль качества полученного покрытия.

Оптимальная методика подготовки основания под антикоррозионную защиту

Безусловно, большую роль играет правильный выбор покрытия для каждого конкретного случая — его делают, основываясь на исходном состоянии поверхности, ее размерах, особенностях эксплуатации, условиях внешней среды и других факторах. Но не меньшую роль играет качественная подготовка поверхности к нанесению покрытия.

Но не меньшую роль играет качественная подготовка поверхности к нанесению покрытия.

Сэкономить деньги и время, при этом получив основание с нужными параметрами, позволяет пескоструйная обработка металлоконструкций. В этом случае за одну операцию удается:

- очистить поверхность металла от нагара, копоти, старого лакокрасочного слоя, свежих граффити, участков коррозии, атмосферных и промышленных загрязнений;

- обезжирить основание, что предотвращает пузырение и отслойку покрытия;

- нанести на поверхность микроборозды, благодаря которым сцепление антикоррозионного материала с поверхностью повышается в несколько раз.

Кроме того, пескоструйка проводится без присутствия воды, что особенно важно при работе с металлом.

Современное абразивоструйное оборудование позволяет в зависимости от условий и требуемого результата варьировать режимы обработки и состав абразивной смеси. При этом такие комплексы мобильны, что позволяет с легкостью перемещать их с объекта на объект. В результате заказчик получает быстро и качественно подготовленную к дальнейшему покрытию поверхность, которая соответствует стандартам и существенно повышает долговечность антикоррозионной защиты металлоконструкций.

В результате заказчик получает быстро и качественно подготовленную к дальнейшему покрытию поверхность, которая соответствует стандартам и существенно повышает долговечность антикоррозионной защиты металлоконструкций.

Материал предоставлен ООО «Обработка и защита поверхности»

Компания специализируется на оказании услуг по пескоструйной очистке любых поверхностей от различных видов загрязнений (старых лакокрасочных покрытий, ржавчины, окалины, грязи, высолов и т.д.), и нанесению декоративных, защитных, антикоррозионных и гидрофобизирующих покрытий.

Официальный сайт: obrabotka.ru

Современные системы промышленной антикоррозионной защиты

Доклад “Современные тенденции антикоррозионной защиты и основные направления развития антикоррозионных систем”

Выставка “Защита от коррозии”, Ленэкспо, г. Санкт-Петербург.

Для начала хотелось бы сказать несколько слов о нашем предприятии. Группа Файдаль производит широкий спектр профессиональных лакокрасочных материалов, от строительных водно-дисперсионнных красок до современных антикоррозионных покрытий. В состав группы входит семь производственных предприятий в Германии, заводы в России и в Польше и торговые представительства во многих европейских странах, Китае и Канаде.

В состав группы входит семь производственных предприятий в Германии, заводы в России и в Польше и торговые представительства во многих европейских странах, Китае и Канаде.

Наши материалы используются в различных отраслях экономики, от промышленного строительства до машиностроения. FEIDAL Coatings представляет вашему вниманию свою разработку в области современных систем антикоррозионной защиты.

Исходя из нашего каждодневного практического опыта, мы постараемся описать проблемы, особенности и тенденции современной антикоррозионной защиты. Наша доклад написан не теоретиками от науки, а производителями, которые каждый день должны думать о выполнении пожеланий своих клиентов, о том, чтобы в условиях ограниченных ресурсов наилучшим образом помочь им в достижении их целей.

В последние годы в индустрии антикоррозионной защиты наблюдается некоторая смена приоритетов, которая происходит под влиянием новых разработок и исследований, проводимых производителями лакокрасочных материалов.

Двухкомпонентные системы антикоррозионной защиты на базе эпоксидных, полиуретановых и других смол гарантируют надежную долгосрочную защиту окрашенных конструкций и объектов. Можно говорить об успешной, надежной антикоррозионной защите на срок более чем 15 лет. Однако такие системы требуют тщательной дорогостоящей подготовки поверхности, высококвалифицированного малярного персонала и дорогого оборудования.

Потребители и заказчики требуют сейчас отнюдь не просто общего улучшения антикоррозионных свойств предлагаемых материалов. Сегодня требуются системы антикоррозионной защиты, которые, по-прежнему гарантируя надежную долгосрочную защиту и высокие декоративные свойства, соответствуют следующим условиям:

1. Уменьшение стоимости окраски в ходе нового строительства:

- за счет уменьшения количества слоев краски;

- за счет упрощения применяемых лакокрасочных систем, например замены многослойных двухкомпонентных систем однослойными двухкомпонентными или специально доработанными однокомпонентными системами;

- уменьшение расхода краски за счет повышения укрывистости;

- уменьшение стоимости работ на строительной площадке за счет максимально возможного окрашивания металлоконструкций во время производства;

- усиление антикоррозионной защиты за счет применения цинконаполненных грунтовых покрытий;

- повышение производительности малярных работ за счет применения быстросохнущих, легких в нанесении материалов.

2. Уменьшение стоимости и трудоемкости при проведении ремонтных окрасочных работ.

- за счет ослабления требований к подготовке поверхности: ремонт состоит только из удаления ржавчины и слабодержащихся участков старой окраски и нанесения нового покрытия.

3. Сокращение и уменьшение стоимости мероприятий по охране труда и окружающей среды в ходе окраски.

- применение лакокрасочных материалов с уменьшенным содержанием растворителя или на водной основе;

- применение лакокрасочных материалов с уменьшенным содержанием прочих вредных веществ, таких как хлор и свинец.

Таким образом, развитие современных систем защиты от коррозии включает в себя сохранение существующих антикоррозионных свойств с одной стороны и оптимизацию, направленную на уменьшение стоимости и рост производительности окраски и обслуживания с другой стороны. Эти цели могут быть достигнуты как за счет создания новых материалов, так и за счет оптимального комбинирования и применения уже имеющихся.

К основным направлениям в современной антикоррозионной защите можно отнести:

- Высоконаполненные двухкомпонентные системы с уменьшенным содержанием растворителя;

- Однослойные системы, в том числе для окраски горячеоцинкованных металлоконструкций;

- Системы покрытий, не требующие тщательной подготовки поверхности;

- Однокомпонентные и двухкомпонентные системы покрытий на водной основе.

В настоящий момент в Германии рынок антикоррозионных покрытий растет только за счет этих четырех разновидностей материалов. Все остальные сектора рынка стагнируют.

Большое значение имеет также оптимизация антикоррозионных систем в соответствии с реальными коррозионными нагрузками. Оказание клиентам услуг по оптимальному подбору системы покрытий, замена дорогостоящих материалов более дешевыми и простыми в работе является настолько важным и быстрорастущим сектором рынка, что может быть выделено как дополнительная точка роста рынка ЛКМ. Однако следует помнить, что выполнять такую оптимизацию могут только специалисты с богатейшим опытом применения антикоррозионных материалов в различных отраслях промышленности и строительства.

2. Современные системы антикоррозионной защиты

2.1 Высоконаполненные двухкомпонентные системы с уменьшенным содержанием растворителя

Высоконаполненные системы лакокрасочных материалов считаются таковыми, если процентное содержание растворителей и прочих летучих органических веществ в них не превышает 35%. Если на рынке материалов для домашнего применения в основном предлагаются однокомпонентные высоконаполненные материалы, то для промышленного применения они практически не используются. Наибольшее распространение в промышленности и строительстве получили двухкомпонентные системы. Причина в том, что высоконаполненные материалы сохнут дольше обычных, а при применении двухкомпонентных материалов этим параметром можно управлять за счет подбора отверждающего компонента или температуры, при которой происходит высыхание.

Основные преимущества высоконаполненных систем по сравнению с обычными -значительно лучшая коррозионная стойкость при сопоставимой толщине слоя, меньший расход материала и возможность нанесения более толстым слоем, что обеспечивает получение необходимой антикоррозионной защиты всего за 1-2 прохода.

Пример 2.1

Ремонтная окраска карьерного оборудования.

Компания Лаубаг, крупнейшая угледобывающая компания Восточной Германии, планировала применить трехслойную двухкомпонентную систему:

- эпоксидный грунт с цинкофосфатом – 80 микрон;

- эпоксидное промежуточное покрытие, содержащее железистую слюдку – 80 микрон;

- полиуретановое поверхностное покрытие, содержащее железистую слюдку – 80 микрон.

После проведения дополнительных испытаний в Институте Антикоррозионной Защиты в городе Дрезден мы рекомендовали следующую систему:

- высоконаполненный эпоксидный грунт с цинкофосфатом – 80 микрон;

- полиуретановое поверхностное покрытие, содержащее железистую слюдку – 80 микрон.

Эта двухслойная система с успехом прошла испытания на коррозионную стойкость. К примеру, окрашенный образец выдержа часов в камере с солевым туманом, что составляет 80% от нормативного показателя для трехслойных систем.

Учитывая тот факт, что стоимость работ по промышленной окраске в Германии составляет порядка 3 Евро за квадратный метр, экономия заказчика, окрашивавшего 200 000 квадратных метров, составила около 600 000 Евро.

В дальнейшем, нам удалось довести показатели коррозионной стойкости такой высоконаполненной двухслойной системы до 90% от трехслойной. Таким образом, применение высоконаполненных систем позволяет экономить время и деньги заказчика, особенно при окраске больших объектов.

2.2 Однослойные системы антикоррозионной защиты

Применение однослойных систем возможно в строго определенных условиях:

- рекомендуется для новой окраски;

- для внутреннего применения или в условиях небольших климатических нагрузок;

- необходимо точное знание нагрузок, которые будут испытывать окрашенные конструкции;

- применение однослойных покрытий возможно при наличии положительного опыта окраски аналогичных конструкций или после проведения лабораторных испытаний;

- поверхность должна быть хорошо подготовлена;

- окраска должна проводиться квалифицированным персоналом в полном соответствии с техническими условиями поставщика материала;

- должна строго обеспечиваться рекомендованная толщина слоя.

При работе с однослойными покрытиями необходимо тесное взаимодействие поставщика материала и производителя окрасочных работ. Поставщик должен оказать всю возможную помощь – провести обучение, подобрать подходящие материалы и способы нанесения, обеспечить контроль качества в процессе окраски.

Пример 2.2.1

Объекты, окрашенные с применением однослойных систем.

- Электростанция Шкопау – 150 000 м.кв.

- Покрытие для водопроводных труб – 100 000 м.кв. в год

- Металлургический завод Тиссен – вальцовочные машины

- Технологический Центр, город Штутгарт

- Здание Мерседес-Бенц, город Синдельфинген

- Завод Еврогласс, город Хальденслебен

Однослойные покрытия, применяемые для окраски горячеоцинкованных поверхностей, называются дуплекс-системами.

Пример 2.2.2

Применение дуплекс-системы для окраски оцинкованных опор ЛЭП.

Компания VEAG, являющаяся наравне с RWE и Siemens крупнейшим игроком на энергетическом рынке Германии, применяет дуплекс-систему на водной основе для промышленной окраски оцинкованных сегментов опор ЛЭП. Затем эти сегменты доставляются на предназначенные им места и там монтируются. Транспортные и монтажные повреждения ремонтируются на месте с применением того же материала. Применение такого способа окраски позволяет многократно увеличить производительность по сравнению с окраской опор на месте монтажа в собранном виде.

Затем эти сегменты доставляются на предназначенные им места и там монтируются. Транспортные и монтажные повреждения ремонтируются на месте с применением того же материала. Применение такого способа окраски позволяет многократно увеличить производительность по сравнению с окраской опор на месте монтажа в собранном виде.

2.3 Системы покрытий, не требующие тщательной подготовки поверхности

В ряде случаев затруднительно, слишком дорого или слишком долго готовить поверхность под окраску в полном соответствии с требованиями Sa 2,5. В таких случаях необходимо использовать системы покрытий, не требующих тщательной подготовки поверхности.

Пример 2.3

Ремонтная окраска мостов.

В Германии имеется большое количество мостов, которые последний раз окрашивались более 25 лет назад. В то время для окраски мостов применялись краски, содержащие свинец. К настоящему времени такие покрытия практически разрушились и мостовые конструкции сильно корродировали. Наилучшим решением была бы пескоструйная очистка всех мостовых конструкций до чистого металла и, затем, новая окраска. Однако в Германии действует очень строгое экологическое законодательство. Стоимость утилизации снятой свинцовосодержащей краски оказалась для заказчика непомерно высокой.

Однако в Германии действует очень строгое экологическое законодательство. Стоимость утилизации снятой свинцовосодержащей краски оказалась для заказчика непомерно высокой.

Было принято решение о применении ремонтной системы прямо поверх старой краски. Проржавевшие участки были очищены вручную с помощью металлических щеток и покрыты двухкомпонентным высоконаполненным эпоксидным грунтом. Затем все мостовые конструкции были загрунтованы тем же материалом, обработаны двухкомпонентным высоконаполненным эпоксидным покрытием с содержанием железистой слюдки и, наконец, окрашены поверхностным полиуретановым покрытием, также содержащим железистую слюдку.

2.4 Системы покрытий на водной основе

В настоящее время системы антикоррозионной защиты на водной основе применяются нечасто. Две основные причины для этого – повышенная по сравнению с обычными материалами цена и бытующее в профессиональных кругах мнение, что водные системы обладают худшими защитными свойствами.

Однако по мере ужесточения экологического законодательства, как в Европе, так и во всем мире, популярность водных систем растет. Специалисты же, испытавшие качественные материалы на водной основе, смогли убедиться, что их защитные свойства не хуже чем у традиционных материалов, содержащих растворители.

Специалисты же, испытавшие качественные материалы на водной основе, смогли убедиться, что их защитные свойства не хуже чем у традиционных материалов, содержащих растворители.

Пример 2.4

Окраска подвижного состава Немецких Железных Дорог.

Основным потребителем антикоррозионных материалов на водной основе в Германии являются Немецкие Железные Дороги, что связано с их жесткой экологической политикой. Далее Вы можете видеть несколько примеров применения водных антикоррозионных материалов:

- Вагон – 2 слоя эпоксидного грунта на водной основе, 1 слой полиуретанового покрытия на водной основе.

- Товарный вагон – 1 слой эпоксидного грунта на водной основе, 1 слой эпоксидного покрытия на водной основе.

- Вагон – акриловое однослойное покрытие на водной основе.

Преимущества защиты от коррозии

— Cor Pro

Высококачественные средства защиты от коррозии могут продлить срок службы оборудования более чем на 250 %!

Cor-Pro Systems поставляет компоненты для нанесения покрытий для защиты от коррозии. Наши запатентованные процессы

Наши запатентованные процессы

, а также высокоэффективные покрытия воздушного и термического отверждения обеспечивают колоссальную экономию для наших клиентов, продлевая срок службы их оборудования.

Почему важна защита от коррозии?

Коррозия обойдется экономике США более чем в 1 триллион долларов к концу года. Наиболее часто упоминаемая цифра затрат на коррозию

составляет 276 миллиардов долларов в год, опубликованная в исследовании NACE Corrosion Costs Study.

Расходы, связанные с коррозией, также съедают большую часть валового внутреннего продукта страны. Коррозия, составляющая 6,2% ВВП, является одной из крупнейших статей расходов в экономике США.

Только нефтехимическая и фармацевтическая промышленность ежегодно теряет около 2,5 миллиардов долларов из-за коррозии.

Воздействие элементов окружающей среды, химикатов, используемых в производстве, и обычный износ вызывают коррозию. Антикоррозионные покрытия успешно борются с износом производственных материалов из-за коррозии.

Усовершенствованные антикоррозионные покрытия, включающие эпоксидные покрытия, уретановые покрытия, цинковые грунтовки, эмали, термически отверждаемые тонкие пленки, абразивно-струйную обработку и многое другое, помогают создавать износостойкие, устойчивые к окружающей среде и высокотемпературные покрытия.

Четыре преимущества защитных покрытий

Многие заводы, фабрики и даже инженеры-технологи рассматривают «расходы, связанные с коррозией», просто как часть эксплуатационных расходов.

Однако коллективный ущерб от плохого планирования защиты от коррозии превышает миллиарды. Затраты, связанные с производственными потерями, проблемами со здоровьем, безопасностью и окружающей средой, а также юридическими обязательствами, являются одними из основных побочных продуктов коррозии.

- Покрытия снижают затраты на ремонт. Воздействие элементов и химических или электрохимических реакций приводит к ухудшению состояния всей открытой поверхности металла.

Детали и оборудование, пораженные этим типом коррозии, часто требуют полной замены. За более чем 25 лет борьбы с коррозией компания Cor-Pro Systems разработала передовые методы нанесения покрытий, которые защищают «металлы» от этих реакций.

Детали и оборудование, пораженные этим типом коррозии, часто требуют полной замены. За более чем 25 лет борьбы с коррозией компания Cor-Pro Systems разработала передовые методы нанесения покрытий, которые защищают «металлы» от этих реакций.

- Покрытия предотвращают эксплуатационные потери. Поврежденное оборудование требует времени для ремонта или замены. Когда коррозия выходит на поверхность, операции часто приостанавливаются, что еще больше увеличивает потери из-за задержки производства.

- Защита от коррозии может спасти жизнь. Любое повреждение оборудования может привести к несчастным случаям на производстве. Коррозия может привести к неисправности. Неисправности могут привести к травмам или даже гибели людей.

- Защита от коррозии поможет избежать юридической ответственности. Защита от коррозии продлевает срок службы промышленного оборудования и повышает его эффективность.

Кроме того, это также помогает компаниям избежать юридической ответственности, связанной с проблемами здоровья, безопасности и окружающей среды, вызванными коррозией.

Кроме того, это также помогает компаниям избежать юридической ответственности, связанной с проблемами здоровья, безопасности и окружающей среды, вызванными коррозией.

Все вещи со временем портятся. Изношенное или корродированное оборудование приводит к проблемам с производительностью и может создавать опасность для окружающей среды. Защитные покрытия могут продлить срок службы оборудования, защищая его от суровых условий окружающей среды и помогая отсрочить неизбежный выход из строя из-за истирания, окисления или других форм поломки.

Чем лучше защищено ваше оборудование сейчас, тем больше денег вы сэкономите в долгосрочной перспективе.

Самовосстанавливающиеся композиты для защиты от коррозии: обзор последних стратегий и методов оценки

1. Международный отчет Nace.pdf. [(по состоянию на 1 августа 2019 г.)]; Доступно на сайте: http://impact.nace.org/documents/Nace-International-Report.pdf

2. Грундмайер Г., Симоэс А. Защита от коррозии органическими покрытиями. [(по состоянию на 1 августа 2019 г.)]; Доступно в Интернете: https://onlinelibrary.wiley.com/doi/abs/10.1002/9783527610426.bard040504

Защита от коррозии органическими покрытиями. [(по состоянию на 1 августа 2019 г.)]; Доступно в Интернете: https://onlinelibrary.wiley.com/doi/abs/10.1002/9783527610426.bard040504

3. Taylor S.R. 22 — Роль собственных дефектов в защитном поведении органических покрытий. В: Куц М., редактор. Справочник по экологической деградации материалов. 2-е изд. Издательство Уильяма Эндрю; Оксфорд, Великобритания: 2012. стр. 655–672. [Академия Google]

4. Баласкас А.С., Картсонакис И.А., Цивелека Л.А., Кордас Г.Ц. Улучшение антикоррозионных свойств эпоксидного покрытия АА 2024-Т3 с наноконтейнерами TiO 2 , загруженными 8-гидроксихинолином. прог. Орг. Пальто. 2012;74:418–426. doi: 10.1016/j.porgcoat.2012.01.005. [CrossRef] [Google Scholar]

5. Чоу Т.П., Чандрасекаран С., Лиммер С.Дж., Сераджи С., Ву Ю., Форбесс М.Дж., Нгуен С., Цао Г.З. Органо-неорганические гибридные покрытия для защиты от коррозии. Дж. Не Крист. Твердые вещества. 2001;290: 153–162. doi: 10.1016/S0022-3093(01)00818-3. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

6. Позняк С.К., Желудкевич М.Л., Рапс Д., Гаммель Ф., Ясаков К.А., Феррейра М.Г.С. Получение и антикоррозионные свойства наноструктурированных диоксид титана гибридных золь-гель покрытий на AA2024. прог. Орг. Пальто. 2008; 62: 226–235. doi: 10.1016/j.porgcoat.2007.12.004. [CrossRef] [Google Scholar]

7. Cui X., Zhu G., Pan Y., Shao Q., Zhao C., Dong M., Zhang Y., Guo Z. Полидиметилсилоксан-титановое нанокомпозитное покрытие: изготовление и устойчивость к коррозии. Полимер. 2018;138:203–210. doi: 10.1016/j.polymer.2018.01.063. [Перекрестная ссылка] [Академия Google]

8. Шерсть Р.П. Самовосстанавливающиеся материалы: Обзор. Мягкая материя. 2008; 4: 400–418. doi: 10.1039/b711716g. [CrossRef] [Google Scholar]

9. Kuhl N., Bode S., Hager M.D., Schubert U.S. Самовосстанавливающиеся полимеры на основе обратимых ковалентных связей. В: Hager MD, van der Zwaag S., Schubert US, редакторы. Самовосстанавливающиеся материалы. Международное издательство Спрингер; Чам, Швейцария: 2016. стр. 1–58. Достижения в области науки о полимерах. [Google Scholar]

стр. 1–58. Достижения в области науки о полимерах. [Google Scholar]

10. Zhu D.Y., Rong M.Z., Zhang M.Q. Самовосстанавливающиеся полимерные материалы на основе микрокапсулированных заживляющих агентов: от дизайна к приготовлению. прог. Полим. науч. 2015;49–50:175–220. doi: 10.1016/j.progpolymsci.2015.07.002. [CrossRef] [Google Scholar]

11. Тухи К.С., Соттос Н.Р., Уайт С.Р. Характеристика самовосстанавливающихся покрытий на основе микрососудов. Эксп. мех. 2009; 49: 707–717. doi: 10.1007/s11340-008-9176-7. [CrossRef] [Google Scholar]

12. Blaiszik B.J., Caruso M.M., McIlroy D.A., Moore J.S., White S.R., Sottos N.R. Микрокапсулы, наполненные реактивными растворами для самовосстанавливающихся материалов. Полимер. 2009;50:990–997. doi: 10.1016/j.polymer.2008.12.040. [Перекрестная ссылка] [Академия Google]

13. Ляо Л., Чжан В., Синь Ю., Ван Х., Чжао Ю., Ли В. Получение и характеристика микрокапсул, содержащих эпоксидную смолу, и ее характеристики самовосстановления в качестве антикоррозионного покрытия. Подбородок. науч. Бык. 2011; 56: 439–443. doi: 10.1007/s11434-010-4133-0. [CrossRef] [Google Scholar]

Подбородок. науч. Бык. 2011; 56: 439–443. doi: 10.1007/s11434-010-4133-0. [CrossRef] [Google Scholar]

14. Liu X., Zhang H., Wang J., Wang Z., Wang S. Получение самовосстанавливающихся покрытий на основе эпоксидных микрокапсул и их поведение. Серф. Пальто. Технол. 2012; 206:4976–4980. doi: 10.1016/j.surfcoat.2012.05.133. [Перекрестная ссылка] [Академия Google]

15. Майя Ф., Тедим Ж., Лисенков А.Д., Салак А.Н., Желудкевич М.Л., Феррейра М.Г.С. Наноконтейнеры из кремнезема для активной защиты от коррозии. Наномасштаб. 2012;4:1287–1298. doi: 10.1039/c2nr11536k. [PubMed] [CrossRef] [Google Scholar]

Включение керамических наноконтейнеров в эпоксидные покрытия для защиты от коррозии горячеоцинкованной стали. Коррос. науч. 2012;57:30–41. doi: 10.1016/j.corsci.2011.12.037. [Перекрестная ссылка] [Академия Google]

17. Arunchandran C., Ramya S., George R.P., Mudali U.K. Самовосстанавливающиеся коррозионностойкие покрытия на основе наноконтейнеров TiO 2 , загруженных ингибитором. Дж. Электрохим. соц. 2012; 159:C552–C559. doi: 10.1149/2.020212jes. [CrossRef] [Google Scholar]

Дж. Электрохим. соц. 2012; 159:C552–C559. doi: 10.1149/2.020212jes. [CrossRef] [Google Scholar]

18. Ламака С.В., Желудкевич М.Л., Ясаков К.А., Серра Р., Позняк С.К., Феррейра М.Г.С. Нанопористая прослойка из диоксида титана как резервуар ингибиторов коррозии для покрытий, обладающих способностью к самовосстановлению. прог. Орг. Пальто. 2007; 58: 127–135. doi: 10.1016/j.porgcoat.2006.08.029. [CrossRef] [Google Scholar]

19. Wang H., Gan M., Ma L., Zhou T., Wang H., Wang S., Dai W., Sun X. Синтез модифицированного полианилином мезопористого кремнезема. контейнеры для нанесения антикоррозионных покрытий методами полимеризации на месте и травления с защитой поверхности. Полим. Доп. Технол. 2016; 27: 929–937. doi: 10.1002/пат.3750. [CrossRef] [Google Scholar]

20. Chen T., Chen R., Jin Z., Liu J. Разработка полых наноконтейнеров из мезопористого кремнезема с молекулярными переключателями для непрерывного самовосстанавливающегося антикоррозионного покрытия. Дж. Матер. хим. А. 2015; 3:9510–9516. doi: 10.1039/C5TA01188D. [CrossRef] [Google Scholar]

хим. А. 2015; 3:9510–9516. doi: 10.1039/C5TA01188D. [CrossRef] [Google Scholar]

21. Пурнима П.В., Аль-Маадид М.А.С.А. Нанотрубки TiO 2 и мезопористый кремнезем в качестве контейнеров в самовосстанавливающихся эпоксидных покрытиях. науч. Отчет 2016; 6: 38812. [Бесплатная статья PMC] [PubMed] [Google Scholar]

22. Шахабудин Н., Яхья Р., Ган С.Н. Микрокапсулы из поли(мочевиноформальдегида) (ППУ), содержащие алкид из пальмового масла. Матер. Сегодня проц. 2016;3:S88–S95. doi: 10.1016/j.matpr.2016.01.012. [Перекрестная ссылка] [Академия Google]

23. Файяд Э.М., Алмаадид М.А., Джонс А., Абдулла А.М. Методы оценки коррозионной стойкости самовосстанавливающихся покрытий. Междунар. Дж. Электрохим. науч. 2014;9:23. [Google Scholar]

24. Инкапсулирование тунгового масла для самовосстанавливающихся покрытий при коррозии: Ingenta Connect. [(по состоянию на 29 мая 2019 г.)]; Доступно на сайте: https://www.ingentaconnect.com/contentone/asp/sam/2015/00000007/00000012/art00019

25. Файяд Э.М., Садасивуни К.К., Поннамма Д., Аль-Маадид М.А.А. Композитное покрытие хитозан/оксид графена с привитой олеиновой кислотой для защиты от коррозии углеродистой стали. углевод. Полим. 2016; 151:871–878. doi: 10.1016/j.carbpol.2016.06.001. [PubMed] [CrossRef] [Академия Google]

Файяд Э.М., Садасивуни К.К., Поннамма Д., Аль-Маадид М.А.А. Композитное покрытие хитозан/оксид графена с привитой олеиновой кислотой для защиты от коррозии углеродистой стали. углевод. Полим. 2016; 151:871–878. doi: 10.1016/j.carbpol.2016.06.001. [PubMed] [CrossRef] [Академия Google]

26. Чжао Ю., Чжан В., Ляо Л., Ван С., Ли В. Самовосстанавливающиеся покрытия, содержащие микрокапсулы. заявл. Серф. науч. 2012; 258:1915–1918. doi: 10.1016/j.apsusc.2011.06.154. [CrossRef] [Google Scholar]

27. Рул Дж.Д., Соттос Н.Р., Уайт С.Р. Влияние размера микрокапсул на характеристики самовосстанавливающихся полимеров. Полимер. 2007;48:3520–3529. doi: 10.1016/j.polymer.2007.04.008. [CrossRef] [Google Scholar]

28. Желудкевич М.Л., Хьюз А.Е. Системы доставки самовосстанавливающихся защитных покрытий. В: Хьюз А.Е., Мол Дж.М.С., Желудкевич М.Л., Буххейт Р.Г., ред. Активные защитные покрытия: покрытия нового поколения для металлов. Спрингер; Дордрехт, Нидерланды: 2016. стр. 157–19. 9. (Серия Springer по материаловедению). [Google Scholar]

9. (Серия Springer по материаловедению). [Google Scholar]

29. Zheng Z., Schenderlein M., Huang X., Brownbill N.J., Blanc F., Shchukin D. Влияние функционализации наноконтейнеров на самовосстанавливающиеся антикоррозионные покрытия. Приложение ACS Матер. Интерфейсы. 2015;7:22756–22766. doi: 10.1021/acsami.5b08028. [PubMed] [CrossRef] [Google Scholar]

30. Lee M.W., An S., Lee C., Liou M., Yarin A.L., Yoon S.S. Самовосстанавливающиеся прозрачные нановолоконные покрытия типа «ядро-оболочка» для антикоррозионной защиты. Дж. Матер. хим. А. 2014;2:7045–7053. дои: 10.1039/c4ta00623b. [CrossRef] [Google Scholar]

31. An S., Liou M., Song K.Y., Jo H.S., Lee M.W., Al-Deyab S.S., Yarin A.L., Yoon S.S. нановолокна оболочки, полученные методом коаксиального электроспиннинга, для защиты от коррозии и электроизоляции. Наномасштаб. 2015;7:17778–17785. doi: 10.1039/C5NR04551G. [PubMed] [CrossRef] [Google Scholar]

32. Григорьев Д.О., Келер К., Скорб Э., Щукин Д.Г., Мевальд Х. Полиэлектролитные комплексы как «умное» депо для самовосстанавливающихся антикоррозионных покрытий. Мягкая материя. 2009 г.;5:1426–1432. doi: 10.1039/b815147d. [CrossRef] [Google Scholar]

Полиэлектролитные комплексы как «умное» депо для самовосстанавливающихся антикоррозионных покрытий. Мягкая материя. 2009 г.;5:1426–1432. doi: 10.1039/b815147d. [CrossRef] [Google Scholar]

33. Андреева Д.В., Фикс Д., Мёхвальд Х., Щукин Д.Г. Самовосстанавливающиеся антикоррозионные покрытия на основе рН-чувствительных сэндвич-подобных наноструктур полиэлектролит/ингибитор. Доп. Матер. 2008;20:2789–2794. doi: 10.1002/adma.200800705. [PubMed] [CrossRef] [Google Scholar]

34. Патни Н., Агарвал С., Шах П. Гринер Подход к ингибированию коррозии. [(по состоянию на 29 мая 2019 г.)]; Доступно в Интернете: https://www.hindawi.com/journals/cje/2013/784186/abs/

35. OnePetro Использование табачных экстрактов в качестве ингибиторов коррозии. [(по состоянию на 29 мая 2019 г.)]; Доступно на сайте: https://www.onepetro.org/conference-paper/NACE-01558

36. Odoemelam S.A., Eddy N.O. Ингибирование коррозии мягкой стали в кислой среде с использованием этанольного экстракта Алоэ вера . Пигмент. Технология смолы. 2009; 38: 111–115. [Google Scholar]

Пигмент. Технология смолы. 2009; 38: 111–115. [Google Scholar]

37. Зулкифли Ф., Али Н., Юсоф М.С.М., Иса М.И.Н., Ябуки А., Ван Ник В.Б. Экстракт листьев хны в качестве ингибитора коррозии в покрытии из акриловой смолы. прог. Орг. Пальто. 2017;105:310–319. doi: 10.1016/j.porgcoat.2017.01.017. [CrossRef] [Google Scholar]

38. Самадзаде М., Бура С.Х., Пейкари М., Ашрафи А., Касириха М. Тунговое масло: автономный восстанавливающий агент для самовосстанавливающихся эпоксидных покрытий. прог. Орг. Пальто. 2011;70:383–387. doi: 10.1016/j.porgcoat.2010.08.017. [CrossRef] [Google Scholar]

39. Li H., Cui Y., Li Z., Zhu Y., Wang H. Изготовление микрокапсул, содержащих двухфункциональное тунговое масло и свойства, подходящие для самовосстановления и самосмазывания. покрытия. прог. Орг. Пальто. 2018; 115:164–171. doi: 10.1016/j.porgcoat.2017.11.019. [CrossRef] [Google Scholar]

40. Сурьянараяна С., Рао К.С., Кумар Д. Получение и характеристика микрокапсул, содержащих льняное масло, и его использование в самовосстанавливающихся покрытиях. прог. Орг. Пальто. 2008; 63:72–78. doi: 10.1016/j.porgcoat.2008.04.008. [CrossRef] [Google Scholar]

прог. Орг. Пальто. 2008; 63:72–78. doi: 10.1016/j.porgcoat.2008.04.008. [CrossRef] [Google Scholar]

41. Wang H., Zhou Q. Оценка и анализ отказов инкапсулированного льняного масла самовосстанавливающегося антикоррозионного покрытия. прог. Орг. Пальто. 2018; 118:108–115. doi: 10.1016/j.porgcoat.2018.01.024. [Перекрестная ссылка] [Академия Google]

42. Махмудян М., Нозад Э., Кочамешки М.Г., Энаяти М. Получение и исследование гибридных самовосстанавливающихся покрытий, содержащих нанокапсулы с льняным маслом, этилксантогенат калия и бензотриазол на поверхности меди. прог. Орг. Пальто. 2018; 120:167–178. doi: 10.1016/j.porgcoat.2018.03.014. [CrossRef] [Google Scholar]

43. Курт Чомлекчи Г., Улутан С. Инкапсуляция льняного масла и алкидной смолы на основе льняного масла мочевиноформальдегидной оболочкой для самовосстанавливающихся систем. прог. Орг. Пальто. 2018;121:190–200. doi: 10.1016/j.porgcoat.2018.04.027. [CrossRef] [Google Scholar]

44. Абдипур Х., Резаи М. , Аббаси Ф. Синтез и характеристика высокопрочных микро/нанокапсул формальдегида льняного масла и мочевины и их самовосстановление в эпоксидном покрытии. прог. Орг. Пальто. 2018;124:200–212. doi: 10.1016/j.porgcoat.2018.08.019. [CrossRef] [Google Scholar]

, Аббаси Ф. Синтез и характеристика высокопрочных микро/нанокапсул формальдегида льняного масла и мочевины и их самовосстановление в эпоксидном покрытии. прог. Орг. Пальто. 2018;124:200–212. doi: 10.1016/j.porgcoat.2018.08.019. [CrossRef] [Google Scholar]

45. Bagale U.D., Sonawane S.H., Bhanvase B.A., Kulkarni R.D., Gogate P.R. Зеленый синтез нанокапсул для самовосстанавливающегося антикоррозионного покрытия с использованием ультразвукового подхода. Зеленый процесс. Синтез. 2018; 7: 147–159. doi: 10.1515/gps-2016-0160. [CrossRef] [Google Scholar]

46. Бахаром З., Баба Н.Б., Рамли Р., Идрис М.И., Абдулла Х.З. Микрокапсулирование природного самовосстанавливающегося агента в качестве антикоррозионного покрытия. АИП конф. проц. 2019;2068:020103. [Google Scholar]

47. Желудкевич М.Л., Тедим Дж., Фрейре К.С.Р., Фернандес С.К.М., Каллип С., Лисенков А., Гандини А., Феррейра М.Г.С. Самовосстанавливающиеся защитные покрытия с «зеленым» предслойным резервуаром ингибитора коррозии на основе хитозана. Дж. Матер. хим. 2011;21:4805–4812. дои: 10.1039/c1jm10304k. [CrossRef] [Google Scholar]

Дж. Матер. хим. 2011;21:4805–4812. дои: 10.1039/c1jm10304k. [CrossRef] [Google Scholar]

48. Yabuki A., Shiraiwa T., Fathona I.W Самовосстанавливающиеся полимерные покрытия с контролируемым уровнем pH с целлюлозными нановолокнами, обеспечивающие эффективное высвобождение ингибитора коррозии. Коррос. науч. 2016;103:117–123. doi: 10.1016/j.corsci.2015.11.015. [CrossRef] [Google Scholar]

49. Виджаян П.П., Танвир А., Эль-Гавади Ю.Х., Аль-Маадид М. Нановолокна целлюлозы для содействия высвобождению заживляющих агентов в эпоксидных покрытиях. прог. Орг. Пальто. 2017; 112:127–132. doi: 10.1016/j.porgcoat.2017.07.008. [Перекрестная ссылка] [Академия Google]

50. Виджаян П.П., Хани Эль-Гавади Ю.М., Аль-Маадид М.А.С.А. Нанотрубка галлуазита как многофункциональный компонент эпоксидного защитного покрытия. Инд.Инж. хим. Рез. 2016;55:11186–11192. doi: 10.1021/acs.iecr.6b02736. [CrossRef] [Google Scholar]

51. Liu X., Zhang D., Hou P., Pan J., Zhao X., Hou B. Получение и характеристика модифицированного полиэлектролитом аттапульгита в качестве наноконтейнеров для защиты углеродистой стали. Дж. Электрохим. соц. 2018;165:C907–C915. doi: 10.1149/2.0871813jes. [Перекрестная ссылка] [Академия Google]

Дж. Электрохим. соц. 2018;165:C907–C915. doi: 10.1149/2.0871813jes. [Перекрестная ссылка] [Академия Google]

52. Dong C., Zhang M., Xiang T., Yang L., Chan W., Li C. Новое самовосстанавливающееся антикоррозионное покрытие на основе L-валина и нанотрубок галлуазита, загруженных МБТ. Дж. Матер. науч. 2018; 53:7793–7808. doi: 10.1007/s10853-018-2046-5. [CrossRef] [Google Scholar]

53. Li J., Feng Q., Cui J., Yuan Q., Qiu H., Gao S., Yang J. Самособирающиеся микрокапсулы оксида графена в эмульсиях Пикеринга для самоорганизации. заживляющие полиуретановые покрытия на водной основе. Композиции науч. Технол. 2017; 151: 282–290. doi: 10.1016/j.compscitech.2017.07.031. [Перекрестная ссылка] [Академия Google]

54. Дарадмаре С., Прадхан М., Раджа В.С., Парида С. Инкапсулирование 8-гидроксихинолина в контейнеры из полистирола, стабилизированного оксидом графена, и его антикоррозионные характеристики. Дж. Матер. науч. 2016;51:10262–10277. doi: 10.1007/s10853-016-0254-4. [CrossRef] [Google Scholar]

55. Fan F., Zhou C., Wang X., Szpunar J. Послойная сборка самовосстанавливающегося антикоррозионного покрытия на магниевых сплавах. Приложение Acs Матер. Интерфейсы. 2015;7:27271–27278. doi: 10.1021/acsami.5b08577. [PubMed] [CrossRef] [Академия Google]

Fan F., Zhou C., Wang X., Szpunar J. Послойная сборка самовосстанавливающегося антикоррозионного покрытия на магниевых сплавах. Приложение Acs Матер. Интерфейсы. 2015;7:27271–27278. doi: 10.1021/acsami.5b08577. [PubMed] [CrossRef] [Академия Google]

56. Wang W., Wang H., Zhao J., Wang X., Xiong C., Song L., Ding R., Han P., Li W. Характеристики самовосстановления и коррозионная стойкость оксида графена. покрытие со структурой слой мезопористого кремния – наносфера в условиях морского переменного гидростатического давления. хим. англ. Дж. 2019; 361: 792–804. doi: 10.1016/j.cej.2018.12.124. [CrossRef] [Google Scholar]

57. Chen C., He Y., Xiao G., Zhong F., Li H., Wu Y., Chen J. Синергетический эффект гидротальцита, интеркалированного оксидом графена@фосфатом, для улучшения антикоррозионная и самовосстанавливающаяся защита эпоксидного покрытия на водной основе в солевых средах. Дж. Матер. хим. С. 2019 г.;7:2318–2326. doi: 10.1039/C8TC06487C. [CrossRef] [Google Scholar]

58. Sun D., Zhang H., Tang XZ, Yang J. Водостойкие реактивные микрокапсулы для самовосстанавливающихся покрытий в суровых условиях. Полимер. 2016;91:33–40. doi: 10.1016/j.polymer.2016.03.044. [CrossRef] [Google Scholar]

Sun D., Zhang H., Tang XZ, Yang J. Водостойкие реактивные микрокапсулы для самовосстанавливающихся покрытий в суровых условиях. Полимер. 2016;91:33–40. doi: 10.1016/j.polymer.2016.03.044. [CrossRef] [Google Scholar]

59. Джадхав Р.С., Мане В., Багле А.В., Хундивейл Д.Г., Махуликар П.П., Вагху Г. Синтез многоядерных фенолформальдегидных микрокапсул и их применение в рецептуре полиуретановой краски для самовосстанавливающегося антикоррозионного покрытия. Междунар. J. Ind. Chem. 2013;4:31. doi: 10.1186/2228-5547-4-31. [Перекрестная ссылка] [Академия Google]

60. Рю Дж. Х., Мессерсмит П. Б., Ли Х. Химия поверхности полидофамина: Десятилетие открытий. Приложение ACS Матер. Интерфейсы. 2018;10:7523–7540. doi: 10.1021/acsami.7b19865. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

61. Qian B., Zheng Z., Michailids M., Fleck N., Bilton M., Song Y., Li G., Shchukin D. Вдохновленные мидиями самовосстанавливающиеся покрытия на основе наноконтейнеров, покрытых полидофамином, для защиты от коррозии. Приложение ACS Матер. Интерфейсы. 2019;11:10283–10291. doi: 10.1021/acsami.8b21197. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Приложение ACS Матер. Интерфейсы. 2019;11:10283–10291. doi: 10.1021/acsami.8b21197. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

62. Huang M., Yang J. Исследование солевого тумана и EIS самовосстанавливающихся антикоррозионных покрытий на основе микрокапсул HDI. прог. Орг. Пальто. 2014;77:168–175. doi: 10.1016/j.porgcoat.2013.09.002. [CrossRef] [Google Scholar]

63. Mansfeld F., Tsai C.H. Определение износа покрытия с помощью ЭИС: I. Основные соотношения. Коррозия. 1991; 47: 958–963. doi: 10.5006/1.3585209. [CrossRef] [Google Scholar]

64. Желудкевич М.Л., Ясаков К.А., Бастос А.Ч., Каравай О.В., Феррейра М.Г.С. О применении спектроскопии электрохимического импеданса для изучения самовосстанавливающихся свойств защитных покрытий. Электрохим. коммун. 2007;9: 2622–2628. doi: 10.1016/j.elecom.2007.08.012. [CrossRef] [Google Scholar]

65. Bastos A.C., Quevedo M.C., Karavai O.V., Ferreira M.G.S. Обзор — О применении метода сканирующего вибрирующего электрода (СВЭТ) для исследования коррозии. Дж. Электрохим. соц. 2017;164:C973–C990. doi: 10.1149/2.0431714jes. [CrossRef] [Google Scholar]

Дж. Электрохим. соц. 2017;164:C973–C990. doi: 10.1149/2.0431714jes. [CrossRef] [Google Scholar]

66. Латникова А., Григорьев Д., Шендерляйн М., Мевальд Х., Щукин Д. Новый подход к «активным» самовосстанавливающимся покрытиям: использование микрогелей. Мягкая материя. 2012;8:10837–10844. дои: 10.1039/c2sm26100f. [CrossRef] [Google Scholar]

67. González-García Y., Mol J.M.C., Muselle T., De Graeve I., van Assche G., Scheltjens G., van Mele B., Terryn H. Исследование дефекта SECM ремонт самовосстанавливающихся полимерных покрытий на металлах. Электрохим. коммун. 2011;13:169–173. doi: 10.1016/j.elecom.2010.12.005. [CrossRef] [Google Scholar]

68. Fan F.R.F., Liu B., Mauzerol J. 12 — Сканирующая электрохимическая микроскопия. В: Зоски С.Г., редактор. Справочник по электрохимии. Эльзевир; Амстердам, Нидерланды: 2007. стр. 471–540. [Академия Google]

69. Гонсалес-Гарсия Ю., Гарсия С.Дж., Хьюз А.Е., Мол Дж.М.С. Комбинированное исследование методом SECM окислительно-восстановительной конкуренции и отрицательной обратной связи самовосстанавливающихся антикоррозионных покрытий. Электрохим. коммун. 2011;13:1094–1097. doi: 10.1016/j.elecom.2011.07.009. [CrossRef] [Google Scholar]

Электрохим. коммун. 2011;13:1094–1097. doi: 10.1016/j.elecom.2011.07.009. [CrossRef] [Google Scholar]

70. Ситников Н.Н., Хабибуллина И.А., Мащенко В.И., Ризаханов Р.Н. Перспективы применения самовосстанавливающихся материалов и технологий на их основе. неорг. Матер. заявл. Рез. 2018; 9: 785–793. doi: 10.1134/S207511331805026X. [Перекрестная ссылка] [Академия Google]

71. Сонг Ю.К., Джо Ю.Х., Лим Ю.Дж., Чо С.Ю., Ю Х.К., Рю Б.К., Ли С.И., Чунг К.М. Индуцированное солнечным светом самовосстановление защитного покрытия микрокапсульного типа. Приложение ACS Матер. Интерфейсы. 2013;5:1378–1384. doi: 10.1021/am302728m. [PubMed] [CrossRef] [Google Scholar]

72. Liu C., Ma C., Xie Q., Zhang G. Самовосстанавливающиеся силиконовые покрытия для защиты от биологического обрастания на море. Дж. Матер. хим. А. 2017;5:15855–15861. doi: 10.1039/C7TA05241C. [CrossRef] [Google Scholar]

73. Чжао Р., Чен Ю., Лю Г., Цзян Ю., Чен К. Изготовление самовосстанавливающихся супергидрофобных покрытий на водной основе из наночастиц POSS-модифицированного диоксида кремния.