Материалы коррозия защита: Защита металла от коррозии | Способы антикоррозийной защиты металлоконструкций

Содержание

ЗАЩИТА ОТ КОРРОЗИИ • Большая российская энциклопедия

Авторы: В. А. Сафонов

ЗАЩИ́ТА ОТ КОРРО́ЗИИ, комплекс мер, направленных на снижение скорости коррозии материалов. Под материалами в первую очередь подразумеваются металлы, которые применяются в качестве конструкционных материалов или входят в их состав. Поскольку именно металлы определяют осн. эксплуатационные характеристики изделий из конструкционных материалов, принято говорить о З. отк. конкретных объектов, напр. трубопроводов, разных видов транспорта, жел.-бетон. конструкций, подземных сооружений. Методы З. отк. можно разбить на следующие группы: методы повышения коррозионной стойкости материала, изоляции материала от химически агрессивной и коррозионной среды, снижения агрессивности среды, а также электрохимич. методы. Выбор метода З. отк. или (чаще всего) их комбинации определяется функциональными особенностями и условиями эксплуатации защищаемого изделия (конструкции), а также экономич. соображениями.

соображениями.

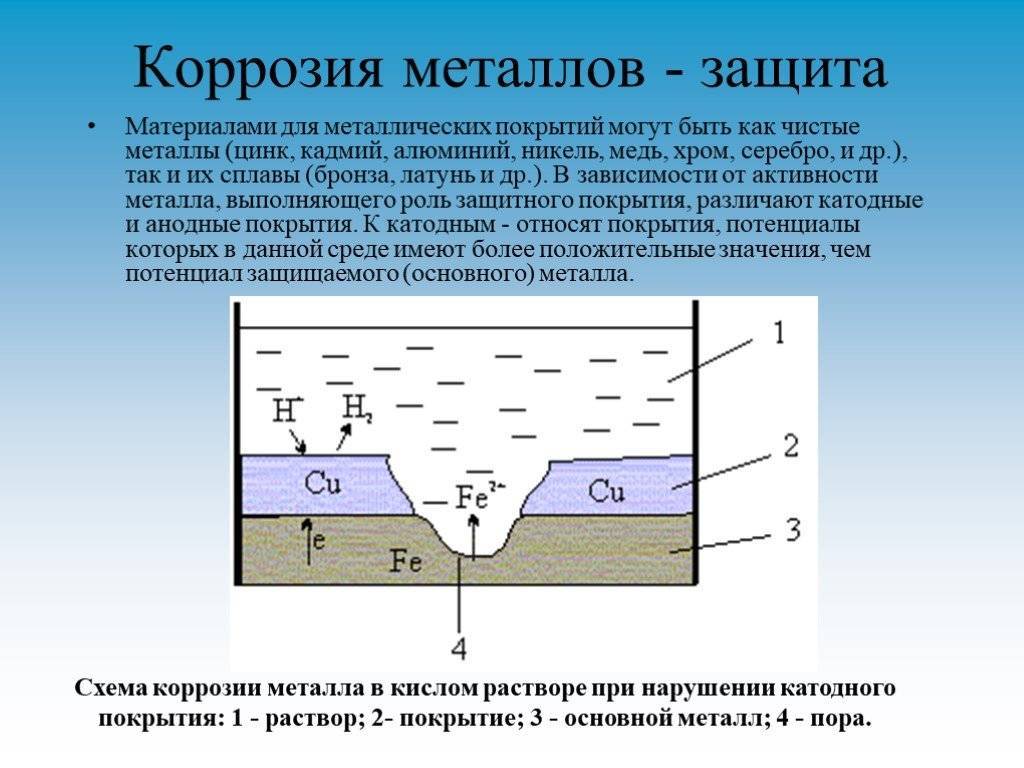

Если нельзя избежать контакта конструкционного материала с агрессивной средой, применяют металлы с повышенной коррозионной стойкостью. Практически важными коррозионностойкими конструкционными материалами являются алюминий, медь, никель, титан и сплавы на их основе. Если конструкционный материал не обладает достаточной коррозионной стойкостью, осн. металл легируют элементами, снижающими скорость коррозии. Так, основой мн. конструкционных материалов является склонное к коррозии железо. При его легировании хромом или никелем получают стойкие к атмосферной коррозии нержавеющие стали; разработаны стали, устойчивые к воздействию растворов азотной, серной и органич. кислот, щелочей. Подбирая легирующие компоненты, можно расширить область применения конструкционного материала. Напр., легирование медью значительно повышает стойкость ряда металлов к коррозии в восстановительных средах, в морской воде, легирование хромом – к воздействию окислительных сред. Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

Экономически выгодным является поверхностное легирование: на поверхности недорогого и недостаточно коррозионностойкого металла создают тонкий слой сплава с высокой коррозионной стойкостью (напр., путём диффузионного цинкования, хромирования). Для З. отк. широко используют также электрохимич. методы нанесения тонких (обычно десятки мкм) слоёв из $\ce{Ni, Cr, Zn, Cd}$ и др. металлов. Кроме легирования важным в практике З. отк. (особенно от локальных видов коррозии) является удаление из конструкционного материала вредных примесей, которые могут образовывать с осн. металлом локальные гальванич. элементы. Для этого применяют спец. термическую и др. способы обработки материалов.

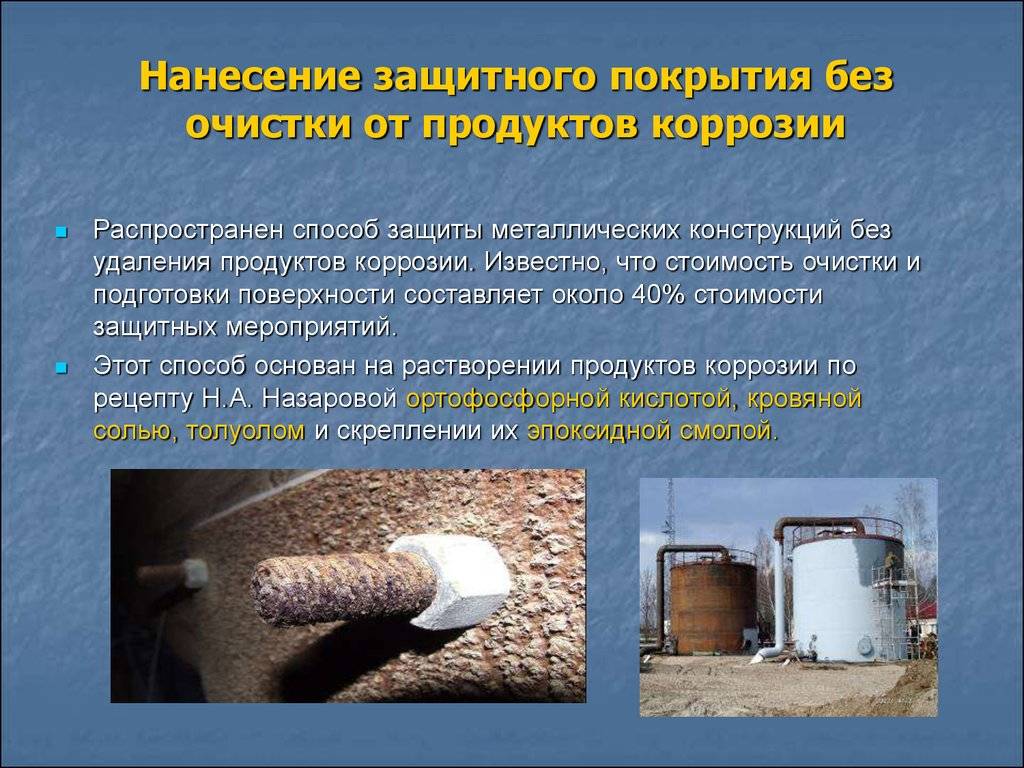

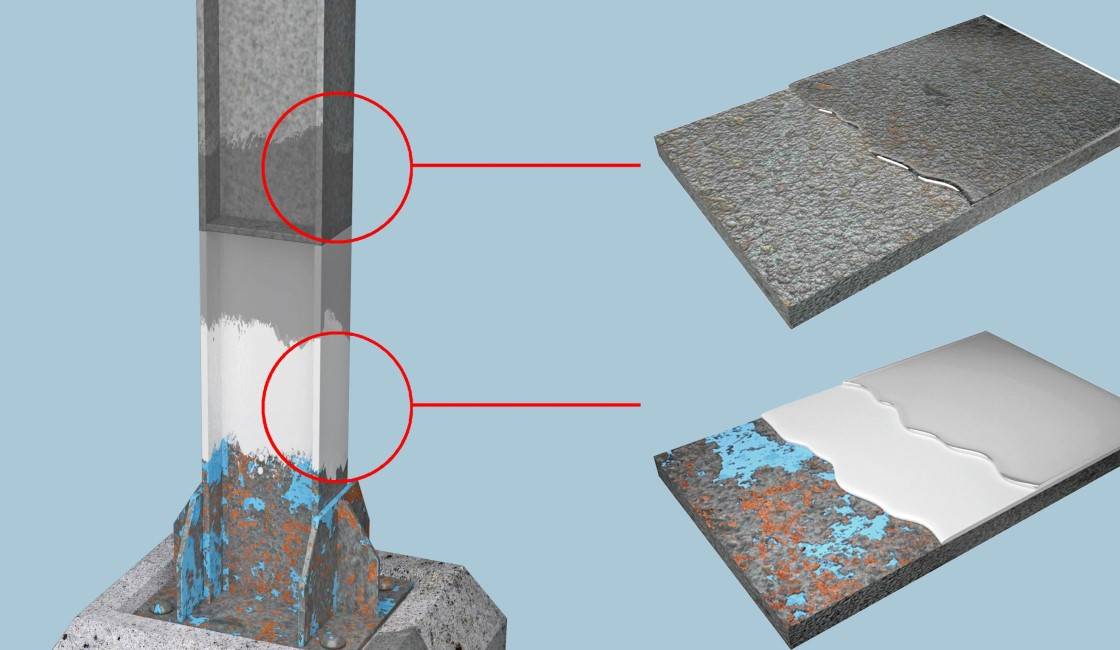

Для изоляции металлов от агрессивной среды используются защитные антикоррозионные покрытия. Метод применяют в тех случаях, когда покрытие не нарушает работу конструкции (изделия). Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич.

Напр., в трубопроводном транспорте для внешней изоляции труб от грунтовых вод и атмосферной влаги используют однослойные полиэтиленовые или многослойные на основе битума, каменноугольного пека и полиэтиленовых плёнок покрытия. Большое распространение в строительстве, автомобильной пром-сти, судостроении, произ-ве бытовой техники и др. получили лакокрасочные и полимерные покрытия (в частности, из пластмасс на основе эпоксидных и полиуретановых смол), стекловидные эмали. Распространены также конверсионные покрытия – плёнки из стойких соединений защищаемого металла (фосфатные, оксидные, хроматные и др.), которые формируются при химич. или электрохимич. обработке поверхности; на эти плёнки наносят лакокрасочные покрытия. Защитные покрытия часто играют декоративную роль. Для защиты деталей сложной формы применяют метод электрофоретич. нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

нанесения покрытий. Перспективно использование в качестве защитных покрытий тонких плёнок электропроводящих полимеров; такие плёнки формируются путём электрохимич. полимеризации.

Эффективным методом З. отк. является снижение концентрации вызывающих коррозию компонентов в средах, с которыми контактируют металлы. Напр., удаление растворённых кислорода и диоксида углерода из водных растворов нагреванием при пониженном давлении, продувкой инертными газами позволяет резко снизить коррозию железа, сталей, меди и её сплавов. Существенно снизить агрессивность растворов можно, добавляя в них небольшие количества (обычно доли %) ингибиторов коррозии – спец. веществ, в присутствии которых скорость коррозии резко уменьшается. Действие ингибиторов основано на их адсорбции на поверхности металла, образовании на поверхности металла защитной плёнки из труднорастворимых продуктов коррозии, а также смещении электродного потенциала металла либо в сторону более отрицательных значений относительно потенциала коррозии, либо в положительном направлении в область пассивного состояния (см. в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

в ст. Пассивность металлов). В качестве неорганич. ингибиторов применяют фосфаты, бораты и др. соли неорганич. кислот, а также пероксиды. Органич. ингибиторы обычно используют для защиты металлов в кислых средах; в качестве таких ингибиторов применяют азот-, кислород- и серосодержащие гетероциклич. соединения, производные жирных кислот, тиомочевины и др. Эффективными методами защиты от атмосферной коррозии являются снижение в воздухе концентрации оксидов азота, серосодержащих газов и др. компонентов пром. выбросов, во влажных средах – создание условий, препятствующих накоплению на металлич. поверхности гигроскопич. продуктов коррозии и разл. загрязнений, а для материалов, эксплуатируемых в закрытых помещениях, – фильтрация и кондиционирование воздуха, поддержание темп-ры несколько выше темп-ры точки росы.

Электрохимическая (катодная и анодная) З. отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр.

отк. основана на зависимости скорости коррозии от значения электродного потенциала металла. Существует два варианта катодной защиты. В первом – защита с наложенным током – через защищаемый металл, который контактирует с проводящей электрич. ток средой, от внешнего источника с помощью инертных вспомогательных электродов пропускают катодный ток. При этом электродный потенциал металла смещается в отрицательном направлении относительно значений, при которых протекает коррозия. Этот вариант обычно применяют для З. отк. протяжённых подземных металлич. конструкций (напр., трубопроводов, разл. кабелей). Преимущество – возможность легко поддерживать электродный потенциал материала в необходимых пределах. Во втором варианте катодной защиты (гальванич. защита) металлич. конструкцию непосредственно соединяют с массивным электродом из более электроотрицательного, чем компоненты материала конструкции, металла (напр. , из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З.

, из $\ce{Zn, Mg}$, некоторых сплавов). Растворяясь, этот электрод (т. н. жертвенный анод) обеспечивает протекание катодного тока к защищаемому металлу и смещение электродного потенциала металла в отрицательном направлении относительно потенциала коррозии. Данный метод используют для З. отк. корпусов морских судов, морских нефтяных вышек и скважин, относительно небольших конструкций, требующих малого потребления тока. При использовании анодной защиты металл пассивируется и поддерживается в пассивном состоянии под действием внешнего анодного тока. Анодная защита применима к металлам и сплавам, для которых характерны широкие области электродных потенциалов пассивного состояния. Метод отличается экономичностью, т. к. потребление анодного тока от внешнего источника для поддержания пассивного состояния очень мало. Применяется для З. отк. ёмкостей с агрессивными химич. веществами.

отк. ёмкостей с агрессивными химич. веществами.

Кроме выбора адекватного метода в комплекс мер по З. отк. входят контроль скорости коррозии с использованием спец. приборов – коррозиметров, диагностика коррозионного состояния, восстановление нарушенной защиты.

Защита от коррозии морских платформ

Морской нефтяной платформой называется сложная инженерная конструкция, которая предназначена для добычи углеводородного сырья, залегающего в горных породах под морским дном.

Надежные и прочные морские буровые установки конструируются с учетом суровых эксплуатационных условий, которые способствуют уменьшению ресурса деталей и механизмов нефтяных платформ.

Главной проблемой и опасностью для таких сооружений является коррозия, которая приводит к повреждению дорогостоящей конструкции или даже к ее полному разрушению, что, в свою очередь, влечет за собой денежные потери и повышает риск несчастного случая на буровой.

Правильная защита от коррозионного разрушения позволит обеспечить долговременную и безопасную эксплуатацию нефтяной платформы.

Катодная защита – принцип ее работы заключается в наложении на защищаемый металл отрицательного потенциала.

Она осуществляется двумя способами – с помощью жертвенного анода или внешнего источника постоянного тока.

Первый способ, позволяющий повысить надежность установки и продлить срок ее службы, выглядит следующим образом: на защищаемый металл накладываются алюминиевые, цинковые или магниевые пластины, которые позволяют ему оставаться неизменным, а сами разрушаются, принимая на себя роль жертвенного металла.

Рис. 1. Магниевая протекторная пластина

Для защиты деталей применяются не только пластины, но и покрытия. Самым популярным из них является цинковое покрытие. Оно действует по тому же принципу – при взаимодействии с окружающей средой разрушается раньше защищаемого металла и из продуктов собственного окисления образует антикоррозионную пленку.

Катодная защита наложенным током требует использования внешнего постоянного источника питания и позволяет проводить электрохимические реакции на более крупных конструкциях (резервуарах и трубопроводах).

Выбор типа катодной защиты зависит от размера объекта. Обычно оба они применяются в тех случаях, когда на конструкционные элементы уже нанесено специальное защитное покрытие.

Алюминиевое покрытие в несколько раз устойчивее и долговечнее цинкового, но из-за своей высокой стоимости, превышающей иногда стоимость самих конструкций, не находит широкого применения.

Лакокрасочное покрытие обеспечивает изоляцию элементов нефтяной конструкции, устанавливая барьер между защищаемым металлом и агрессивной внешней средой. Такие покрытия просты в применении и могут быть достаточно надежными и эффективными, но все же не гарантируют стопроцентную и долговечную защиту от коррозии.

На смену лакокрасочным материалам пришли антифрикционные твердосмазочные покрытия, обеспечивающие не только высокий уровень защиты от коррозии, но обладающие целым рядом других преимуществ.

От коррозионного разрушения эффективно защищают покрытия MODENGY 1005 и MODENGY 1014 от российской компании «Моденжи». Это подтверждают результаты ускоренного тестирования в соляном тумане по стандарту ISO 9227, согласно которым материал MODENGY 1005 обеспечивает более 720 часов защиты от коррозии, а MODENGY 1014 – более 672 часов.

Рис. 2. Высокопрочные болтокомплекты с покрытием MODENGY 1014 на основе политетрафторэтилена и дисульфида молибдена

Покрытия надежно защищают резьбовые соединения от коррозионного воздействия и не теряют своих свойств даже после их многократного монтажа и демонтажа.

Кроме того, они предотвращают заедание и закусывание резьбы при затяжке, а также исключают возможность ее прикипания и стабилизируют коэффициент трения, что очень важно для правильного натяжения.

Материалы MODENGY обладают высокой несущей способностью и даже в агрессивных условиях морского климата продолжают выполнять свои антифрикционные и антикоррозионные функции.

Возврат к списку

Выбор материалов и защита от коррозии

Вы получаете наилучшие условия для сохранения функциональности и внешнего вида в течение всего срока службы изделия, выбирая правильные материалы и оптимальную защиту от коррозии.

Используя наше уникальное сочетание обширных теоретических знаний и многолетнего практического опыта в области металлургии, коррозии и покрытий, вы с самого начала можете быть уверены в хороших результатах.

Добейтесь длительного срока службы при правильном выборе материала

Когда вы разрабатываете свой продукт, вы вкладываете много денег, энергии и внимания в достижение наилучших возможных функций, хорошего внешнего вида и высокой надежности. Коррозионная стойкость, износостойкость и сопротивление усталости могут быть не первыми факторами, которые следует учитывать.

Тем не менее, выбор материала имеет решающее значение для обеспечения длительного срока службы и предотвращения повреждений, таких как сбой в работе (например, из-за недостаточной механической прочности) или неприемлемый внешний вид из-за продуктов коррозии.

Если вы с самого начала выберете правильные материалы для своего продукта, вы сможете предотвратить повреждения, вызванные коррозией, износом и механическими воздействиями. Во многих случаях вы можете полностью избежать коррозии, выбрав устойчивый материал для реальных условий эксплуатации.

В качестве альтернативы вы можете предотвратить коррозию, используя:

- Использование покрытия (краска, металлическое покрытие)

- Катодная защита

- Обработка агрессивной среды (очистка воды, осушение).

Агрессивная среда предъявляет очень высокие требования к материалам

Все металлы могут подвергаться коррозии, если окружающая среда достаточно агрессивна, а механическое воздействие часто увеличивает риск коррозионного разрушения. В некоторых отраслях коррозия была проблемой в течение многих лет, и у них есть хорошо зарекомендовавшие себя решения, в то время как другие отрасли сталкиваются с растущим числом проблем из-за:

- Новые типы конструкции

- Новые комбинации материалов

- Изменения окружающей среды.

Примерами последних являются морские ветряные турбины, электростанции и оборудование для добычи нефти и газа.

Цена материала часто определяет цену продукта, поэтому продукты постоянно оптимизируются для экономии веса, материалов и затрат на обработку. Это означает, что устойчивость к коррозии, износу и механическим воздействиям постоянно снижается, поэтому все эти факторы следует учитывать и предотвращать на этапе проектирования.

Выбор материала является междисциплинарной областью, и наши специалисты обладают самыми современными знаниями в следующих областях:

- Металлургия

- Механические свойства

- Коррозия

- Покрытие

- Одежда и т. д.

в зависимости от фактического продукта.

Если вы планируете заменить металлические компоненты деталями из пластика (полимеры) или стекловолокна (композиты) для снижения веса или получения более низкой цены, мы можем помочь вам информацией о требованиях к материалу, чтобы замена стала успех.

В качестве примера отрасли, сталкивающейся с растущим числом серьезных проблем, можно привести нефтегазовую отрасль. В датской части Северного моря многие нефтяные месторождения достигли возраста, при котором запасы нефти ограничены. Это означает, что во многих случаях добываемые жидкости состоят в основном из морской воды с небольшим содержанием нефти.

Большое содержание морской воды приводит к повышенной коррозии производственных объектов и может привести к совершенно неадекватному сроку службы продукта и остановке производства в отрасли, где остановка производства недопустима.

Коррозию на нефтедобывающих предприятиях можно предотвратить путем перехода на более устойчивые к коррозии материалы (нержавеющая сталь, никелевые сплавы) или путем обработки агрессивной среды ингибиторами коррозии или поглотителями кислорода, чтобы можно было использовать традиционные материалы. FORCE Technology консультирует операторов и поставщиков оборудования на всех этапах проектов.

Неправильный выбор материала влияет на срок службы изделия

Неправильный выбор материала может привести к выходу из строя аппарата и остановке производства через несколько месяцев, несмотря на то, что расчетный срок службы изделия составляет много лет. Если вы выберете неправильную нержавеющую сталь для изделия, или сталь будет неправильно обработана во время сварки или обработки, она может очень быстро подвергнуться коррозии. Таким образом, продукт с расчетным сроком службы 20 лет может прослужить всего несколько месяцев.

Когда вы оцениваете, как новые передовые материалы или инновационные модификации поверхности смогут улучшить ваш продукт, мы можем помочь вам найти оптимальное решение, сочетая знания, методы анализа и испытания.

Если вы включаете технологию FORCE при выборе материалов, анализе конструкции и консультациях по эксплуатации уже на этапе планирования, вы часто можете избежать коррозии или минимизировать ее до приемлемого уровня. Наши специалисты обладают уникальными знаниями и многолетним опытом работы во многих отраслях по всему миру, и мы можем помочь вам избежать ущерба, который можно было предсказать.

Зачастую стандартные решения не работают на стыке между различными областями, и здесь мы можем привлечь наших специалистов, например. металлургия, коррозия, бетон, пластмассы, химические анализы и расчеты прочности. Мы читаем лекции на конференциях и в профессиональных сетях как на национальном, так и на международном уровне, и мы постоянно расширяем наши знания и сеть.

Наш опыт, обширность и международное признание часто делают нас беспристрастными экспертами, назначаемыми судом. Если повреждение уже произошло, мы можем провести осмотр и оценку состояния оборудования, а также дать рекомендации по улучшению конструкции, защите от коррозии и эксплуатации, чтобы свести к минимуму будущие повреждения, вызванные коррозией.

Примеры типичных задач, связанных с выбором материала и защитой от коррозии:

- Анализ проекта новых конструкций

- Проектирование и контроль катодной защиты

- Подготовка спецификаций покраски

- Анализ отказов

- Химический анализ металлов и покрытий

- Консультации по водоподготовке в отопительных и охлаждающих установках

- Оценка состояния и контроль коррозии на месте

- Испытание на коррозию и покрытия

- Курсы по материалам и защите от коррозии.

Выбор коррозионностойких материалов

Морская платформа может иметь почти 50 000 футов труб, более 20 000 компонентов жидкостной системы, не менее 10 000 фитингов и до 8 000 механических соединений. Вот почему при выборе материалов важно выбирать устойчивые к коррозии металлы.

Существует множество аспектов, которые следует учитывать при выборе материалов, помогающих справиться с коррозией. Многие соображения выходят за рамки самого материала. Хотя исходное качество материала и качество изготовления важны для долговечности компонентов жидкостной системы, поиск поставщика, обладающего знаниями в области материаловедения и способного поддержать вас в принятии решений о выборе материалов, также может иметь значение при создании жидкостных систем, устойчивых к коррозии.

Меры контроля качества

Почти каждый металл подвергается коррозии при определенных условиях. Коррозия происходит, когда атом металла окисляется жидкостью, что приводит к потере материала на поверхности металла. Это уменьшает толщину компонента, например, трубки, и делает его более подверженным механическим повреждениям. Могут возникать многие типы коррозии, и каждый тип представляет угрозу, которую необходимо учитывать при выборе оптимальных коррозионно-стойких материалов для вашего применения.

Это уменьшает толщину компонента, например, трубки, и делает его более подверженным механическим повреждениям. Могут возникать многие типы коррозии, и каждый тип представляет угрозу, которую необходимо учитывать при выборе оптимальных коррозионно-стойких материалов для вашего применения.

Хотя химический состав материала влияет на коррозионную стойкость, одним из наиболее важных факторов снижения отказов из-за дефектов материала является общее качество используемых материалов. От квалификации сортового проката до окончательной проверки компонентов качество должно быть частью каждой сделки.

Хотите узнать больше о выборе материалов, устойчивых к коррозии? Ознакомьтесь с нашим Руководством по выбору материалов.

Выбирайте материалы с умом

Контроль и проверка материалов

Лучший способ предотвратить проблему — обнаружить ее до того, как она возникнет. Один из способов сделать это — обеспечить наличие у поставщика строгих мер контроля качества для предотвращения коррозии, начиная с контроля процесса и проверки пруткового проката. Проверка может принимать различные формы: от визуальной проверки материала на отсутствие поверхностных дефектов до использования методов неразрушающего контроля и проведения специализированных испытаний, определяющих подверженность коррозии.

Проверка может принимать различные формы: от визуальной проверки материала на отсутствие поверхностных дефектов до использования методов неразрушающего контроля и проведения специализированных испытаний, определяющих подверженность коррозии.

Экскурсия по нашему корпоративному объекту по производству сырья для ознакомления с важностью проверки качества материала

Другой способ, которым поставщик может помочь вам проверить пригодность материала, — это проверить уровни определенных элементов в составе материала. Для коррозионной стойкости, прочности, свариваемости и пластичности; отправной точкой является оптимизированный состав сплава. Например, большее количество никеля (Ni) и хрома (Cr) в нержавеющей стали типа 316, чем минимально требуемое стандартными спецификациями Американского общества испытаний и материалов (теперь ASTM International), приводит к получению материалов с лучшей коррозионной стойкостью. Поставщик всегда должен предоставлять химический состав материала и указывать соответствие стандартам, опубликованным Международной организацией по стандартизации (ISO) и ASTM International.

Поставщик всегда должен предоставлять химический состав материала и указывать соответствие стандартам, опубликованным Международной организацией по стандартизации (ISO) и ASTM International.

В процессе производства

В идеале поставщик должен проверять компоненты на каждом этапе производственного процесса. Первым шагом является проверка соблюдения надлежащих производственных инструкций. После изготовления компонентов дальнейшие испытания должны подтвердить, что детали изготовлены правильно, без визуальных дефектов или других дефектов, которые могут повлиять на производительность. Дополнительные испытания должны гарантировать, что компоненты работают должным образом и герметичны.

Экспертиза в области материаловедения

Как только вы узнаете, что материал и полученные компоненты соответствуют или превосходят стандарты производительности, следующим шагом будет сделать правильный выбор для решения проблем, неотъемлемых для вашей операционной среды. Это разница, которую может сделать поставщик с фундаментом в области материаловедения.

С технической точки зрения, рассмотрение таких факторов, как механические свойства и совместимость материалов, может помочь вам понять, как сделать правильный выбор.

Механические свойства

Механические свойства материала включают его предел текучести, предел прочности при растяжении и пластичность. Более прочные материалы могут использоваться для изготовления компонентов, которые должны надежно работать при высоких давлениях.

Совместимость материалов

Коррозия может быть дорогостоящей проблемой. NACE International оценивает недавние общие годовые затраты на коррозию в 1,4 миллиарда долларов США для всей отрасли добычи нефти и газа. Но когда вы можете визуально идентифицировать коррозию и знать, где ее искать, риск можно свести к минимуму. Еще лучше, когда инженеры могут предвидеть коррозию и сделать лучший выбор материалов; целостность системы, долговечность активов, производительность и безопасность улучшаются.

Предпримите следующие шаги, чтобы уменьшить влияние коррозии на ваше оборудование:

- Определите типы коррозии – как она выглядит, где она возникает и почему она возникает

- Выберите материалы, устойчивые к коррозии

- Минимизируйте места, где может возникнуть коррозия, и уменьшите контакт с несовместимыми металлами

- Укажите все, от опор и хомутов до самой трубки, чтобы снизить вероятность коррозии

Текущая поддержка

Однако установка компонентов жидкостной системы, изготовленных из высококачественных материалов, — это только начало.