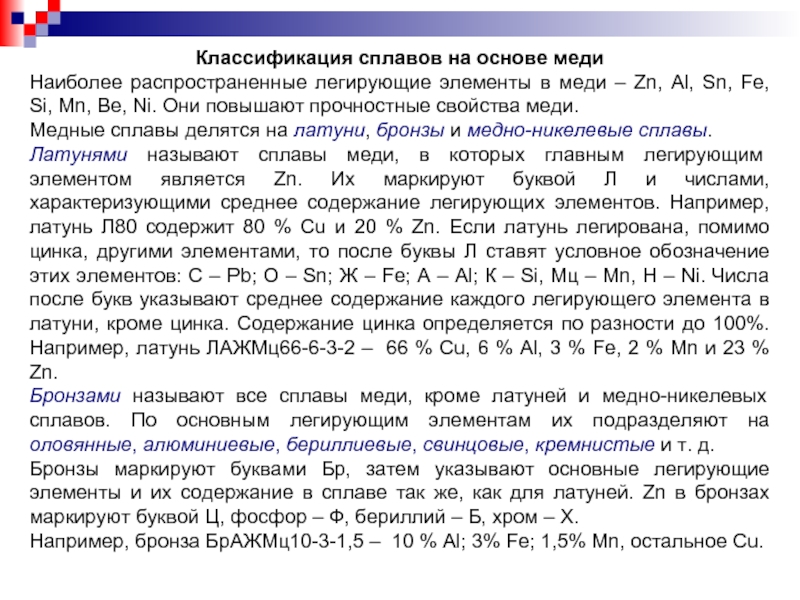

Медь м1 и м3 различия в свойствах: Медь м1 м2 м3 отличие

Содержание

Медь М0, М1, М2, М3

| Марка | Cu | Fe | Pb | Sn | Sb | Bi | As | S | P | Ni | Ag | Zn | O2 | Сумма примесей |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| не менее | не более | |||||||||||||

| М0 | 99,95 | 0,004 | 0,004 | 0,002 | 0,002 | 0,001 | 0,002 | 0,004 | 0,002 | 0,002 | 0,003 | 0,004 | 0,02 | 0,05 |

| М1 | 99,9 | 0,005 | 0,005 | 0,002 | 0,002 | 0,001 | 0,002 | 0,005 | — | 0,002 | 0,003 | 0,005 | 0,05 | 0,1 |

| М2 | 99,7 | 0,05 | 0,01 | 0,05 | 0,005 | 0,002 | 0,01 | 0,01 | — | 0,2 | — | — | 0,07 | 0,3 |

| М3 | 99,5 | 0,05 | 0,05 | 0,05 | 0,05 | 0,003 | 0,05 | 0,01 | — | 0,2 | — | — | 0,08 | 0,5 |

| Вид полуфабриката | ГОСТ | Состояние | σв | δ10 | Глубина сферической лунки при толщине материала, мм* (не менее) | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| кгс/мм2 | % | 0,08 | 0,10-0,15 | 0,18-0,25 | 0,3-0,55 | 0,60-1,10 | 0,20-1,50 | |||

| Листы и полосы | ||||||||||

| холоднокатаные | ГОСТ 495-70 | Мягкие | 20 | 30 | — | — | — | — | — | — |

| Твердые | 30 | 3 | — | — | — | — | — | — | ||

| горячекатаные | — | 20 | 30 | — | — | — | — | — | — | |

| Лента | ГОСТ 1173-70 | Мягкая | 21 | 30 | 6,5/- | 7,5/3,4 | 8/3,8 | 9/4 | 9,5/- | 10/- |

| Твердая | 30 | 3 | — | — | — | — | — | — | ||

| Трубы: | ||||||||||

| тянутые и холоднокатаные | ГОСТ 617-72 | Мягкие | 20 | 35 | — | — | — | — | — | — |

| Полутвердые | 25 | 8 | — | — | — | — | — | — | ||

| Твердые | 29 | 2 | — | — | — | — | — | — | ||

| прессованные диаметром, мм | ||||||||||

| до 200 | — | 19 | 30 | — | — | — | — | — | — | |

| свыше 200 | — | 18 | 30 | — | — | — | — | — | — | |

| Прутки тянутые | ГОСТ 1535-71 | Мягкие | 20 | 35 | — | — | — | — | — | — |

| Полутвердые | 24 | 10 | — | — | — | — | — | — | ||

| Твердые | 28 | 5 | — | — | — | — | — | — | ||

| Прутки горячекатаные | ГОСТ 1535-71 | — | 20 | 8 | — | — | — | — | — | — |

| Прутки пресованные | ГОСТ 1535-71 | — | 20 | 30 | — | — | — | — | — | — |

Примечание: Проволока электротехническая диаметром 0,02-10 мм выпускается по ГОСТ 2112-71. Трубы капиллярные из меди марки М2 выпускаются по ГОСТ 5.1196-72. Трубы капиллярные из меди марки М2 выпускаются по ГОСТ 5.1196-72. | ||||||||||

| * Показатели приведены для пуансона радиусом 10 мм; в дробных числах в знаменателе приведены показатели для пуансона радиусом 4 мм. | ||||||||||

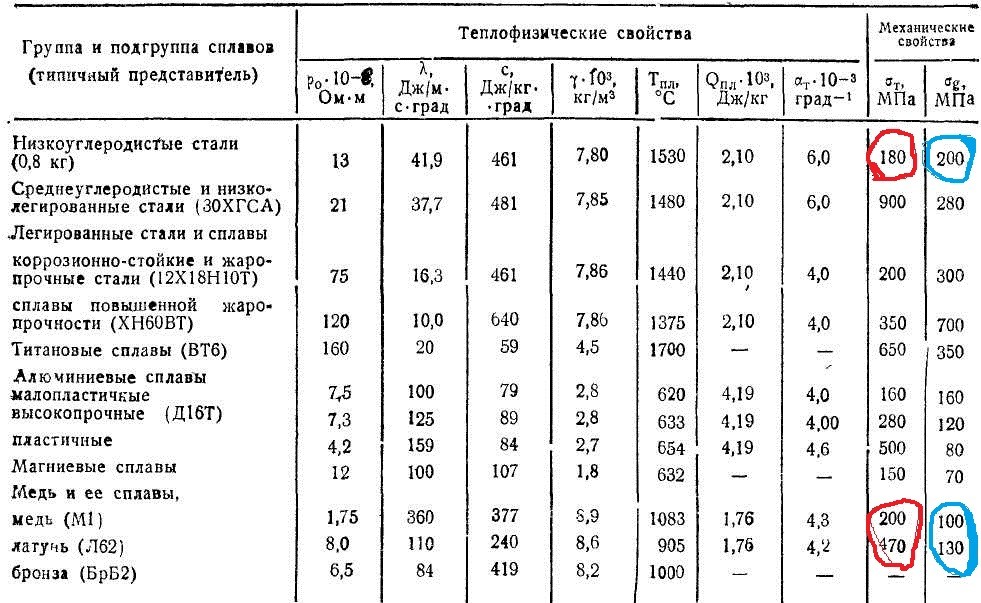

| Вид полуфабриката | Состояние | Е | G | μ | σ0,2 | σв | Sk | δ10 | ψ | τср | HB | ан | σ-1* |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| кгс/мм2 | кгс/мм2 | % | кгс/мм2 | кгс·м/см2 | кгс/мм2 | ||||||||

| Прутки тянутые | Мягкие | 12000 | 4480 | 0,34 | 8 | 24 | 60 | 50 | 75 | 15 | 45 | 16 | 8 |

| Твердые | — | — | — | 30 | 35 | — | 10 | 35 | 20 | 95 | — | 9 | |

* На базе 1·108 циклов. | |||||||||||||

| Плотность: 8950 кг/м3 | |||||||

| Коэффициент термического линейного расширения | |||||||

|---|---|---|---|---|---|---|---|

| Температура, °С | 20-100 | 20-300 | 20-600 | 20-800 | |||

| α·106 1/град | 16,8 | 17,7 | 18,9 | 19,6 | |||

| Коэффициент теплопроводности | |||||||

|---|---|---|---|---|---|---|---|

| λ = 385 Вт/м·град |

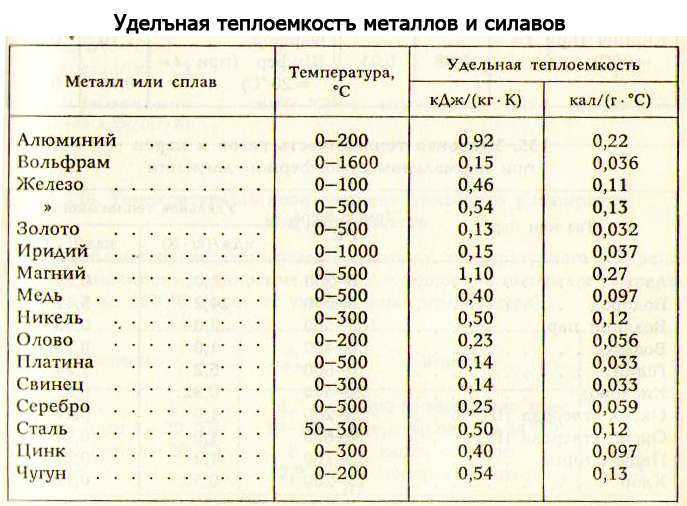

| Удельная теплоемкость | |||||||

|---|---|---|---|---|---|---|---|

| с = 0,377 кдж/кг·град |

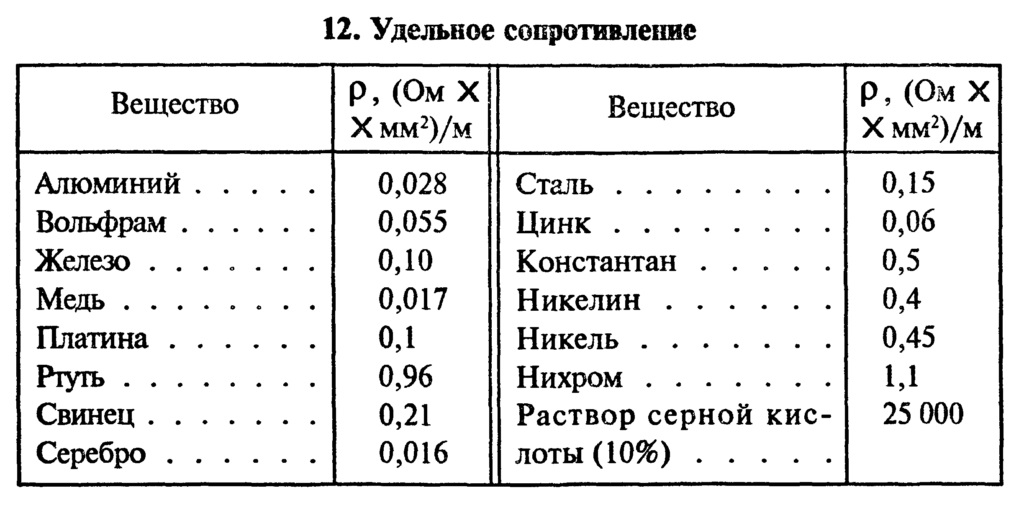

| Удельное электросопротивление | |

|---|---|

| Температура, °С | 20 |

| ρ·106, ом·см | 1,75 для мягкой меди |

| 1,79 для деформированной меди | |

| Коэффициент трения | |||||||||

|---|---|---|---|---|---|---|---|---|---|

— со смазкой (маслом МС) 0,011; — без смазки 0,4. |

| Медь обладает удовлетворительной коррозионной стойкостью в атмосферных условиях при комнатной температуре. |

| Медь высокопластична в отожженном состоянии, при обработке давлением выдерживает без промежуточных отжигов обжатие до 85—95%. Температура горячей обработки 800—900°С. Отжиг рекомендуется проводить в интервале температур 500—700°С в зависимости от толщины материала. Рекомендуемая температура литья 1150—1230°С; линейная усадка 2,1%. Медь, содержащая кислород (до 0,01%), подвержена растрескиванию при нагреве в восстановительной среде с водородом. Хорошо сваривается, паяется и обрабатывается резанием (лучше в деформированном состоянии). |

Шины, контакты и другие токоведущие детали, трубопроводы, шайбы, заклепки, ниппели, прокладки и др. |

Характеристики основных физико-механических и физико-химических свойств, температуры литья и горячей обработки меди

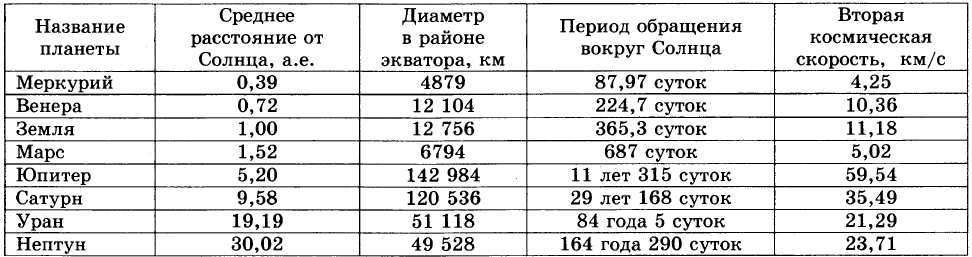

Атомное строение меди

Медь в Периодической системе имееет атомный номер 29 является первым элементом 1B группы или первым элементом одиннадцатой группы. Электроннная конфигурация свободного атома в нормальном состоянии (OK) ls22s22p63s23p63d104s1.

Медь изоморфна и кристаллизуется с образованием гранецентрированной кубической решетки типа A1. Период решетки меди при 18°С равен 0,36074нм; с повышением температуры он возрастает.

Элементы, находящиеся в твердом растворе, изменяют период решетки меди. Чем больше разница в размерах атомов меди и растворенного элемента, тем больше эти изменения.

| T, °K | 0 | 291 | 573 | 773 | 944 | 1044 | 1144 |

| Период решетки, нм | 0,35957 | 0,36074 | 0,36260 | 0,36308 | 0,36526 | 0,36603 | 0,36683 |

Атомный радиус по Гольдшмидту для координационного числа 12 составляет 0,12773нм, межатомное расстояние 0,25546нм.

Большинство физических свойств зависит от чистоты и состояния меди.

Атомный номер | 29 |

Относительная атомная масса | 63,54 |

Решетка | Кубическая гранецентрированная ( α = 3,6080 Å) |

Плотность г/см2 | 8,94 |

| Температура плавления, °С | 1083 |

Скрытая теплота плавления, кал/г | 50,6 |

Температура кипения, °С | 2595 |

Скрытая теплота испарения, кал/г | 1290 |

Теплопроводность, кал / (см·с·°С), при: | 0,941 |

100° С | 0,900 |

700°С | 0,840 |

Удельная теплоемкость, кал/(г·°С), при: | 0,092 |

600° С | 0,103 |

1000° С | 0,112 |

Коэффициент линейного расширения α · 10-6, 1/° С, при: | 16,7 |

25—300° С | 17,7 |

0 — 600° С | 18,6 |

0—900° С | 19,3 |

Отражательная способность, %, при λ= 5500 Å | 61 |

Излучательная способность, % (λ = 6650 Å), при: | 9,6 |

1080° С | 11,7 |

1100° С | 15,0 |

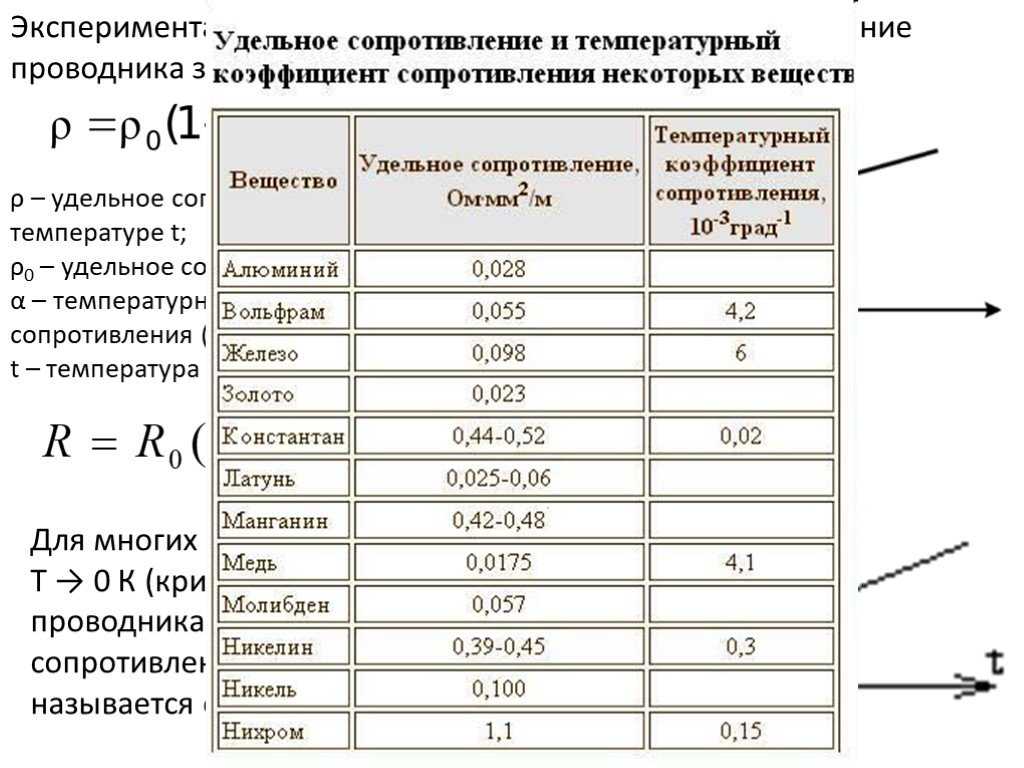

Удельное электросопротивление, Ом·мм2/м, при: 20° С | 0,0178 |

500° С | 0,053 |

Электропроводность, м/(Om·мм2) при 20°С | 57 |

Температурный коэффициент электросопротивления,1/°С, | 3,93·10-3 |

Мощность излучаемой энергии, Вт/см2, при: | 0,05 |

227°С | 0,11 |

1227°С | 4,26 |

Работа выхода, э·В | 4,46 |

Сжатие объема при затвердевании, % | 4,05-4,2 |

Вязкость при 1145° С, г/(см·с) | 0,0341 |

Поверхностное натяжение, дин/см | 1178 |

Нормальный потенциал по отношению к водородному электроду, В | +0,34 |

Предел прочности, кгс/мм2: | 20-25 |

твердой меди | 40-49 |

Относительное удлинение, %: | 60 |

твердой меди | 6 |

Твердость по Бринелю, кгс/мм2: | 45 |

твердой меди | 110 |

Предел текучести, кгс/мм2: | |

мягкой меди | 9-15 |

твердой меди | 30-45 |

Ударная вязкость, кгс·м/см2 | 10-18 |

Сопротивление сжатию, кгс/мм2 | 55-65 |

Предел прочности на срез, кгс/мм2: | 15 |

твердой меди | 21 |

Предел ползучести кгс/мм2, при: | 7 |

200° С | 5 |

400° С | 1,4 |

Модуль сдвига, кгс/мм2 | 4240 |

Модуль упругости, кгс/мм2: | 11700—12600 |

твердой меди | 12200—13500 |

Температура рекристаллизации,° С | 180-300 |

Температура горячей деформации ° С | 1050—750 |

Температура литья ° С | 1150 — 1250 |

Линейная усадка, % | 2,1 |

Травитель после отжига на воздухе | 10%-ная серная кислота |

Характеристики упругости

Упругие свойства меди характеризуется модулем нормальной упругости Е (модуль Юнга), сдвига G и объемного сжатия Есж, а также величиной отношения поперечной и продольной упругой деформации, т. е. коэффициентом Пуассона μ. Эти характеристики упругих свойств связаны между собой. Для большинства металлов абсолютное значение коэффициента Пуассона мало отличается от 1/3. Для меди оно составляет :

е. коэффициентом Пуассона μ. Эти характеристики упругих свойств связаны между собой. Для большинства металлов абсолютное значение коэффициента Пуассона мало отличается от 1/3. Для меди оно составляет :

μ = 0,33 Есж = E G ≅ 3/8E

Статистически усредненные значения характеристик упругости меди при 20°С по данным многочисленных исследований представлены с указанием стандартных отклонений:

Е= 123,5 ± 0,7 ГПа

Есж = 140,2 ± 3,9 ГПа

G = 45,4 ± 1,2 ГПа;

μ = 0,33 ± 0,09

Константы упругости монокристаллов меди зависят от кристаллографических направлений. У поликристаллов квазиизотропной меди вследствие произвольной ориентации зерен эти константы усредняются.

| Состояние | Направление кристаллической решетки | Е, ГПа | G, ГПа | Есж, ГПа | м |

| <111> | 159 | 33,8 | — | — | |

| Монокристаллическое | <100> | 77,5 | 61,0 | — | — |

| <110> | 126 | 38,0 | — | — | |

| Поликристаллическое | — | 115—125 | 42—46 | 139 | 0,32—0,34 |

Значения модулей Е и G в интервале температур 300—1300°К уменьшаются по линейному закону. Лишь в области низких температур наблюдается отклонение от равномерного изменения модулей.

Лишь в области низких температур наблюдается отклонение от равномерного изменения модулей.

| Т. к | 4,2 | 100 | 200 | 300 | 500 | 700 | 900 | 1100 | 1300 |

| Е, ГПа | 141 | 139 | 134 | 128 | 115 | 103 | 89,7 | 76,8 | 63,7 |

| G, ГПа | 50 | 49,5 | 47,3 | 44,7 | 37,8 | 31,0 | 24,1 | 18,5 | 11,5 |

Плотность

В качестве международного стандарта (IACS) плотность меди равна 8890кг/м3, при температуре 20°С.

Плотность меди различных марок при температуре 20°С имеет небольшие различия:

| Марка | Плотность, кг/м3 |

| Медь бескислородная М00б | 8963 ± 3 |

| Медь бескислородная М00б | 8950 |

| Медь, раскисленная фосфором М2р (0,04%Р) | 8930 |

.

Литая медь имеет плотность 8920кг/м3. Холодная деформация отожженной меди уменьшает ее плотность вследствие увеличения концентрации вакансий, дислоцированных атомов, дислокаций и других дефектов тонкой структуры. Возврат и рекристаллизация при нагреве наклепанного металла повышают плотность меди до исходного значения.

При нагреве плотность меди уменьшается вследствие расширения решетки, при плавлении она снижается на 5%.

| T, °C | 20 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 |

| Плотность, кг/м3 | 8890 | 8680 | 8610 | 8550 | 8470 | 8400 | 7960 | 7860 | 7770 | 7700 |

Медь листовая разных марок и раскроя

Благодаря своим высоким эксплуатационным и техническим характеристикам, медные листы широко применяются в промышленности и в строительстве (в частности в кровле крыш). Дома, коттеджи, исторические здания, имеющие кровлю из медных листов, имеют благородный и представительный вид. Такая крыша будет служить многие годы, не теряя своей привлекательности. Вдобавок она герметична, не боится огня и различного рода осадков. Поэтому высокая цена листов из меди себя оправдывает.

Дома, коттеджи, исторические здания, имеющие кровлю из медных листов, имеют благородный и представительный вид. Такая крыша будет служить многие годы, не теряя своей привлекательности. Вдобавок она герметична, не боится огня и различного рода осадков. Поэтому высокая цена листов из меди себя оправдывает.

Также благодаря своим токопроводящим свойствам, медные листы широко используются в приборостроении. В судостроении их незаменимым свойством является устойчивость к коррозии. Из медных листов изготавливаются многие духовые музыкальные инструменты: тромбоны, валторны, трубы и др. Также листовая медь используется в машиностроении, электронике, создании климатического оборудования, изготовлении различных элементов декора.

Медный лист – изделие, которое производится из разных марок меди, имеет прямоугольное сечение и соответствует ГОСТ 945-92. Чистота сплава меди бывает различной и зависит от содержания в ней кислорода и других химических элементов: свинца, висмута, сурьмы, олова, никеля.

Кромка медного листа должна быть ровной и не содержать крупных заусенцев. Поверхность должна быть однородной, гладкой и чистой.

Холоднокатаный лист может иметь толщину от 0,4 до 12 мм. Если нужен лист, имеющий большую толщину, необходимо покупать горячекатаные изделия. Их толщина составляет от 3 до 25 мм.

Максимальная ширина холоднокатаного медного листа составляет 1000 мм, а горячекатаного – 3000 мм.

Свойства медных листов

Хорошее сочетание качества и стоимости медных листов делает их очень популярными. Эти изделия обладают такими характеристиками:

- хорошая технологичность: позволяет производить из медных листов изделия любых размеров и форм;

- термостойкость: выдерживает экстремальные температуры, как низкие, так и высокие;

- химическая инертность: может использоваться в агрессивной среде, без угрозы деформации;

- коррозийная стойкость: может использоваться в любых условиях, даже с высокой влажностью;

- электропроводность: хорошо проводит электрический ток.

Прочность медных листов выше, чем у аналогичных изделий, изготовленных из алюминия. Кроме того, медные листы легко поддаются различным видам обработки. Важным качеством также является хорошая пожароустойчивость меди. После утилизации медные листы можно перерабатывать и получившееся сырьё использовать повторно.

Изготовление медных листов

Медный лист производится двумя способами: горячекатаным и холоднокатаным. Поскольку медь очень пластична, её расплавленные слитки раскатываются под высоким давлением. Итогом являются листы из металла, необходимой ширины и длины. Холоднокатаные листы делятся на: мягкие, твёрдые и полутвёрдые. Только холоднокатаные листы меди можно купить в рулонах.

Для придания изделию прочности применяются технологии термической обработки. В отличие от холодной прокатки, гарантирующей медным листам твёрдость, обжиг обеспечивает им пластичность и ковкость.

Медный лист М1

Лист из меди М1 обладает высокой устойчивостью к колебанию температуры и воздействию влаги. Поскольку этот сплав не поддаётся коррозии, он долгое время сохраняет свой хороший эстетический вид. Штамповке и сверлению поддаётся очень легко. Производится в соответствии со стандартами ГОСТ. Медный лист используется во многих сферах: отопление, газоснабжение, производство деталей, дизайн интерьера, кровля крыш и др.

Поскольку этот сплав не поддаётся коррозии, он долгое время сохраняет свой хороший эстетический вид. Штамповке и сверлению поддаётся очень легко. Производится в соответствии со стандартами ГОСТ. Медный лист используется во многих сферах: отопление, газоснабжение, производство деталей, дизайн интерьера, кровля крыш и др.

Медный лист М2

Плоский прокат, полученный из меди М2, считается медным листом общего назначения. Детали, изготовленные из медных листов М2, используются в производстве электротехники. Так как этот материал очень хорошо поддаётся различной обработке (свариванию, пайке твёрдыми и мягкими припоями), его часто используют во время строительства вечных крыш.

Лист медный М2 используется при производстве различных деталей и заготовок методом резки, штамповки и др. Также его используют для изготовления сплавов высокого качества, полуфабрикатов, а также декоративных элементов архитектуры.

Медный лист М3

Медный лист М3 обладает отличной пластичностью и коррозийной стойкостью. Поэтому его легко обрабатывать, лудить и паять. Поскольку медный лист М3 производится методом переплавки лома технической меди или является результатом огневого рафинирования, у него низкая цена.

Поэтому его легко обрабатывать, лудить и паять. Поскольку медный лист М3 производится методом переплавки лома технической меди или является результатом огневого рафинирования, у него низкая цена.

Складские остатки медной продукции и стоимость узнавайте у менеджеров компании «ЦветМетСнаб» по телефону (495) 410-53-42.

Узнать стоимость

Gale Apps — Технические трудности

Приложение, к которому вы пытаетесь получить доступ, в настоящее время недоступно. Приносим свои извинения за доставленные неудобства. Повторите попытку через несколько секунд.

Если проблемы с доступом сохраняются, обратитесь за помощью в наш отдел технической поддержки по телефону 1-800-877-4253. Еще раз спасибо, что выбрали Gale, обучающую компанию Cengage.

org.springframework.remoting.RemoteAccessException: невозможно получить доступ к удаленной службе [authorizationService@theBLISAuthorizationService]; вложенным исключением является com. zeroc.Ice.UnknownException

zeroc.Ice.UnknownException

unknown = «java.lang.IndexOutOfBoundsException: индекс 0 выходит за границы для длины 0

в java.base/jdk.internal.util.Preconditions.outOfBounds(Preconditions.java:64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)

в java.base/jdk.internal.util.Preconditions.checkIndex(Preconditions.java:248)

в java.base/java.util.Objects.checkIndex(Objects.java:372)

в java.base/java.util.ArrayList.get(ArrayList.java:458)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.java:60)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager. java:30)

java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.java:17)

в com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

на com.gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer. java:82)

java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

на com.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

в com.gale.blis.auth.AuthorizationService._iceD_authorize(AuthorizationService.java:97)

в com.gale.blis.auth.AuthorizationService._iceDispatch(AuthorizationService.java:406)

в com.zeroc.IceInternal.Incoming.invoke(Incoming.java:221)

в com.zeroc.Ice.ConnectionI.invokeAll(ConnectionI. java:2706)

java:2706)

на com.zeroc.Ice.ConnectionI.dispatch(ConnectionI.java:1292)

в com.zeroc.Ice.ConnectionI.message(ConnectionI.java:1203)

в com.zeroc.IceInternal.ThreadPool.run(ThreadPool.java:412)

в com.zeroc.IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в com.zeroc.IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:781)

в java.base/java.lang.Thread.run(Thread.java:834)

»

org.springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:348)

org.springframework.remoting.ice.IceClientInterceptor.invoke(IceClientInterceptor.java:310)

org.springframework.remoting.ice.MonitoringIceProxyFactoryBean. invoke(MonitoringIceProxyFactoryBean.java:71)

invoke(MonitoringIceProxyFactoryBean.java:71)

org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186)

org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:215)

com.sun.proxy.$Proxy151.authorize(Неизвестный источник)

com.gale.auth.service.BlisService.getAuthorizationResponse(BlisService.java:61)

com.gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65)

com.gale.apps. controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22)

jdk.internal.reflect.GeneratedMethodAccessor302.invoke (неизвестный источник)

java.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43)

java.base/java.lang.reflect.Method.invoke(Method.java:566)

org.springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:205)

org. springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:117)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.java:895)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:808)

org.springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.handle(AbstractHandlerMethodAdapter.java:87)

org. springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:963)

org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:1006)

org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:898)

javax.servlet.http.HttpServlet.service(HttpServlet.java:626)

org.springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:883)

javax. servlet.http.HttpServlet.service(HttpServlet.java:733)

servlet.http.HttpServlet.service(HttpServlet.java:733)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:67)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

com.gale.common.http.filter.SecurityHeaderFilter.doFilterInternal(SecurityHeaderFilter.java:29)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org. apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.owasp.validation.GaleParameterValidationFilter.doFilterInternal(GaleParameterValidationFilter.java:97)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:64)

org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.java:101)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:119)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:93)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal (WebMvcMetricsFilter.java:96)

org. springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.java:201)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.core.StandardWrapperValve.invoke(StandardWrapperValve.java:202)

org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97)

org.apache.catalina.authenticator.AuthenticatorBase.invoke(AuthenticatorBase.java:542)

org.apache.catalina.core.StandardHostValve.invoke(StandardHostValve.java:143)

org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92)

org. apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78)

org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357)

org.apache.coyote.http11.Http11Processor.service(Http11Processor.java:374)

org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.java:65)

org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.java:893)

org. apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707)

apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707)

org.apache.tomcat.util.net.SocketProcessorBase.run(SocketProcessorBase.java:49)

java.base/java.util.concurrent.ThreadPoolExecutor.runWorker(ThreadPoolExecutor.java:1128)

java.base/java.util.concurrent.ThreadPoolExecutor$Worker.run(ThreadPoolExecutor.java:628)

org.apache.tomcat.util.threads.TaskThread$WrappingRunnable.run(TaskThread.java:61)

java.base/java.lang.Thread.run(Thread.java:834)

Главная | Better Mro

Metalworking

Персональный защитный оборудование

Innovate

Innovate

Обработка

Видео: 3 клавиши к успешному производству с Mitch Free, ZYCI CNC Machining

Mitch Free, основатель Zyci CNCININ почему точность деталей, качество и своевременная доставка являются ожиданиями, а не отличительными чертами.

Инновации

ВИДЕО: ИНСТРУМЕНТЫ – Защита людей с помощью MCR Safety

Подключение к работе

Как машины могут преодолеть нехватку рабочей силы

Современный механизм

IMTS Insights: Использование технологии для противодействия машинистам

Металлонизированное плавание

IMTS 2022 видео: BreakThThroughThroughs Solutions

IMTS 2022: BreakThThroughThroughs Solutions

9002

Imts 2022: BreakThThrouch и Mitutoyo Turbocharge Machine Shops

IMTS 2022 RECAP

УЗНАЙТЕ О ПОСЛЕДНИХ ИННОВАЦИОННЫХ ИНСТРУМЕНТАХ И РЕШЕНИЯХ…

Независимо от того, посещали ли вы IMTS 2022 лично или нет, вы можете ознакомиться с последними и лучшими инновациями в области металлообработки и механической обработки.

Получите представление о том, что произошло на выставке:

* Демонстрации отмеченных наградами MSC Millmax

* Специалисты по металлургиению демонстрировали последние инновации

* Лидеры отрасли. Разделили свои новые продукты

Разделили свои новые продукты

9002

505050505050505050505050505cers.

Innovate

Снижение индексации Kennametal KCK20B ™ и KCKP10 ™. Твоя работа?

Производители электроники говорят, что когда-то революционная 3D-печать дополняет обработку на станках с ЧПУ и другие более традиционные производственные процессы, что делает ее еще одним (хотя и очень мощным) инструментом в их наборах инструментов.

Фрезерование

Алюминиевые фрезерные инструменты OSG нового поколения удваивают их конкурентные преимущества

Контент для поставщиков

Инструментальный производитель премиум-класса OSG предлагает компромисс между сроком службы инструмента и производительностью, что является трудным препятствием для механических мастерских, с помощью бренда AE-N концевые фрезы, которые улучшают оба.

Обработка

Механическое удаление заусенцев: Osborn повышает эффективность благодаря инновациям

Ваши рабочие могут быть заняты удалением заусенцев вручную, но ваш бизнес может стать более прибыльным, если вы перейдете на механический процесс с использованием правильной щетки с правильными параметрами . Объясняют эксперты Osborn.

Объясняют эксперты Osborn.

Робототехника

Это решение Norton Abrasives доказывает ценность автоматизации

Контент для поставщиков

Команда разработчиков абразивных материалов Norton | Saint-Gobain Abrasives предоставляет производителям возможность использовать автоматизацию для работы с абразивами.

СОВЕТЫ ПО МЕТАЛЛООБРАБОТКЕ

Технология

Обработка жаропрочных сплавов: советы экспертов для труднообрабатываемых материалов

Узнайте об интеллектуальных подходах к обработке жаропрочных сплавов.

Механическая обработка

5 причин поддерживать чистоту охлаждающей жидкости при механической обработке

От дерматита до сокращения срока службы инструмента чистая охлаждающая жидкость просто лучше и делает станочников более счастливыми и производительными в цеху.

Технология

Почему вам нужно перестать покупать дешевые режущие инструменты

Вот почему покупка самых дешевых режущих инструментов иногда может привести к неудаче.

СТРАТЕГИЯ ЦЕПИ ПОСТАВОК

Цепочка поставок

Управление кризисом цепочки поставок: как производителям справиться с дефицитом

Что производители могут сделать, чтобы справиться с кризисом цепочки поставок.

Бережливое производство

Изучение стратегий цепочки поставок: «точно вовремя» и «точно в случае необходимости»

Своевременное управление запасами в целом полезно для бизнеса, но является ли оно лучшей практикой во время глобальных пандемий, стихийных бедствий и торговли войны? Взгляните на варианты.

Цепочка поставок

Лучшее управление цепочкой поставок: возьмите под контроль расходы на ТОиР

Не позволяйте расходам на ТОиР выйти из-под контроля. Обуздайте это, лучше понимая, где найти скрытые расходы и как преодолеть разрыв между закупками и цехом.

Навыки разрывы

Навыки разрывы

Видео: Инструменты — обращение к разрыву навыков производства США

Соединение рабочих мест

Навыки обработки CN0069

- Обновлена программа по борьбе с серьезными нарушениями

- Гранты на обучение технике безопасности

- Whistleblower Protection

machining productivity

Innovate

VIDEO: Guhring RF100 Sharp Introduction

Supplier Content

New RF100 Sharp carbide milling cutters from Guhring are excellent at shearing gummy materials and feature reduced cutting forces.

Обработка

Как концевая фреза Kennametal HARVI I TE повышает производительность и срок службы инструмента

Материалы для партнеров

Узнайте о новейшем пополнении Kennametal в линейке инструментов.

Фрезерование. Крис Диксон, инженер по применению в Kyocera SGS Precision Tools, Inc., за обсуждение в режиме реального времени и демонстрацию высокоэффективных концевых фрез серии 77 H-Carb с 7 канавками.

соответствие требованиям

Безопасность на рабочем месте

Объяснение уровня безопасности OSHA DART и способы его расчета

Узнайте о коэффициенте DART, который разработан, чтобы помочь учреждениям измерить свои показатели безопасности.

Безопасность сотрудников

10 основных нарушений техники безопасности OSHA: их стоимость в 2021 году включая респираторы, лестницы, строительные леса и блокировку/маркировку. Компании были оштрафованы на миллионы долларов.

Соблюдение нормативных требований

OSHA требует более подробной информации о производственных травмах с высоким риском

Управление по охране труда и здоровья США рассматривает вопрос о введении правила, обязывающего предприятия с повышенным риском сообщать более подробную информацию о производственных травмах.

Технология

Что такое соответствие требованиям TAA? 5 вещей, которые вы должны знать

Узнайте о соответствии TAA и о том, как избежать проблем или справиться с ними.

Калькулятор производительности

Ищете способы экономии и повышения производительности? Смотрите не дальше, чем прямо здесь.

Начало работы

Калькулятор ставок TCR/DART

Сравните свои ставки TCR и DART и бизнес со средними показателями по отрасли.

Начало работы

Влияние содержания латуни на термические, фрикционные и износостойкие свойства композитных тормозных накладок

Механика и промышленность 19 , 105 (2018)

Регулярная статья

Влияние латуни на тепловые, трения и износовые свойства композитов тормозов

★

Amira Sellami 1 * , MHAMAMED KCHAOU 1 , REçAIAI KUS KCHAOU 1 , REçAIAI KUS KCHAOU , JARAIAI KUS KCHAOU , . 3 , Риад Эллёх 1 и Фредерик Жакмен 3

3 , Риад Эллёх 1 и Фредерик Жакмен 3

1

Университет Сфакса, LASEM, Национальная инженерная школа Сфакса,

Б.П. W3038,

Сфакс, Тунис

2

Университет Сельчук, технологический факультет Конья, Турция

3

Научно-исследовательский институт гражданского строительства и машиностроения (GeM) (UMR, CNRS 6183),

ул. Мишель Анж, 58, BP 420,

44606

Сен-Назер Седекс, Франция

* электронная почта: [email protected]

Получено:

17

Июль

2016

Принято:

15

Сентябрь

2017

Abstract

Материалы для автомобильных тормозных накладок представляют собой композиционные материалы очень сложной рецептуры, весьма неоднородные. Они помогают реализовать желаемое сочетание характеристик эффективности торможения. Очевидно, это требует, чтобы фрикционный материал демонстрировал хорошую взаимодополняемость и адекватное сочетание физико-химических и термических свойств, которые действуют синергетически для обеспечения эффективности торможения, которая должна регулироваться добавлением металлических наполнителей. Целью данной работы является изучение роли одной из частиц медного сплава, а именно латуни, на трение и изнашивание. Для этого экспериментальный подход основан на разработке упрощенной рецептуры. Три производных композита были разработаны в лаборатории путем добавления 1,5% масс., 3% масс. и 4,5% масс. латуни. Показано, что добавка частиц медного сплава повышает теплофизические свойства. Результаты испытаний на износ показывают, что латунь вносит свой вклад в механизмы трения и износа от количества, введенного в рецептуру, равного 4,5 мас.%. Фактически, учитывая его большой размер, он действует как первичные пластины, служащие опорами для формирования и расширения пластин, необходимых для повышения стабильности коэффициента трения. И наоборот, при добавлении количества менее 4,5% частицы латуни, как правило, все удаляются из матрицы, что подразумевает более высокий исходный поток износа третьего тела.

Целью данной работы является изучение роли одной из частиц медного сплава, а именно латуни, на трение и изнашивание. Для этого экспериментальный подход основан на разработке упрощенной рецептуры. Три производных композита были разработаны в лаборатории путем добавления 1,5% масс., 3% масс. и 4,5% масс. латуни. Показано, что добавка частиц медного сплава повышает теплофизические свойства. Результаты испытаний на износ показывают, что латунь вносит свой вклад в механизмы трения и износа от количества, введенного в рецептуру, равного 4,5 мас.%. Фактически, учитывая его большой размер, он действует как первичные пластины, служащие опорами для формирования и расширения пластин, необходимых для повышения стабильности коэффициента трения. И наоборот, при добавлении количества менее 4,5% частицы латуни, как правило, все удаляются из матрицы, что подразумевает более высокий исходный поток износа третьего тела.

Ключевые слова: Частицы медного сплава / термические свойства / эффективность торможения / механизмы трения / износ Фредерик Жакмен, 31 января 2019 г.

© AFM, EDP Sciences 2018

1 Введение

Материал тормозных накладок представляет собой композит с органической матрицей, в котором каждый компонент обеспечивает четко определенную функциональность, придающую материалу несколько физико-химических, механических и термических свойств. Эти свойства вместе взаимодействуют, чтобы обеспечить лучшую эффективность торможения [1,2]. Фактически композит с органической матрицей обычно содержит связующее, которое удерживает все компоненты из-за его хорошей термостойкости [3]. Кроме того, наполнители, такие как (BaSO 4 ) снижают стоимость материалов тормозных накладок, будучи нейтральными по отношению к трению. Однако некоторые исследования показывают, что они опосредованно влияют на трибологическое поведение насадки, изменяя физико-механические свойства [4]. Добавляются фрикционные добавки, такие как резина, для контроля динамических характеристик материала благодаря его демпфирующей способности. Он придает материалу эластичность, обеспечивая больший контакт с ротором и лучшее распределение сил, прикладываемых к поверхности. Это улучшает стабильность трения. Твердая смазка, как правило, графитовая, способствует стабильности трения при высоких температурах и делает его менее чувствительным к скорости скольжения [5,6]. Абразивные частицы (Al 2 O 3 , SiO 2 ) улучшают характеристики трения. Несколько металлических элементов, таких как медь, сталь и латунь, были включены в рецептуру материалов тормозных накладок, чтобы определить их морфологию и свойства, термические и трибологические свойства [7].

Это улучшает стабильность трения. Твердая смазка, как правило, графитовая, способствует стабильности трения при высоких температурах и делает его менее чувствительным к скорости скольжения [5,6]. Абразивные частицы (Al 2 O 3 , SiO 2 ) улучшают характеристики трения. Несколько металлических элементов, таких как медь, сталь и латунь, были включены в рецептуру материалов тормозных накладок, чтобы определить их морфологию и свойства, термические и трибологические свойства [7].

Эта вариативность рецептуры усложняет понимание трибологического поведения и роли каждого компонента [8]. Действительно, из-за влияния ингредиентов на механизмы трения и изнашивания [9,10], важно понимать связь между развитием фрикционных материалов и эффективностью торможения [11]. Чтобы преодолеть сложность промышленных составов, которая препятствует анализу роли компонентов в торможении, исследование проводится с упрощенными составами, состоящими из уменьшенного количества компонентов. Задача состоит в том, чтобы ограничить гетерогенность материала и упростить его микроструктуру, чтобы облегчить идентификацию и понимание роли конкретных компонентов.

Задача состоит в том, чтобы ограничить гетерогенность материала и упростить его микроструктуру, чтобы облегчить идентификацию и понимание роли конкретных компонентов.

Кроме того, металлические компоненты играют важную роль во фрикционных материалах, поскольку они контролируют тепловые свойства композитов с органической матрицей помимо дополнительных функций, таких как трение. Немногие публикации посвящены роли металлических волокон в материалах тормозных накладок [12]. Недавно исследователи подтвердили, что фрикционный композит, содержащий 8% латунных волокон, показал хорошее сочетание трибологических и тепловых характеристик [13]. Kumar сообщает, что латунное волокно не только улучшает свойства материала тормозных накладок, но также играет важную роль в улучшении трибо-характеристик в масштабе интерфейса колодка-диск, избегая при этом агрессивного воздействия на область трения [14]. Собственно, исследователи изучают размер и форму латуни и то, как они влияют на свойства материала: они подтверждают, что порошкообразные металлические наполнители улучшают тормозные характеристики лучше, чем волокнистые [15].

В настоящем исследовании, основанном на упрощенной рецептуре, были разработаны новые рецептуры с использованием латуни. Его добавляют, заменяя эквивалентом в весовых процентах барита. Поскольку теплопроводность влияет на рассеяние трения, особенно для тормозов, вызывающих высокие уровни температуры, тесты трибооценки проводились при умеренном запросе. Сканирующая электронная микроскопия (СЭМ) и анализ EDX были проведены для выявления и понимания механизмов трения в контакте колодки с диском.

2 Материалы и методика

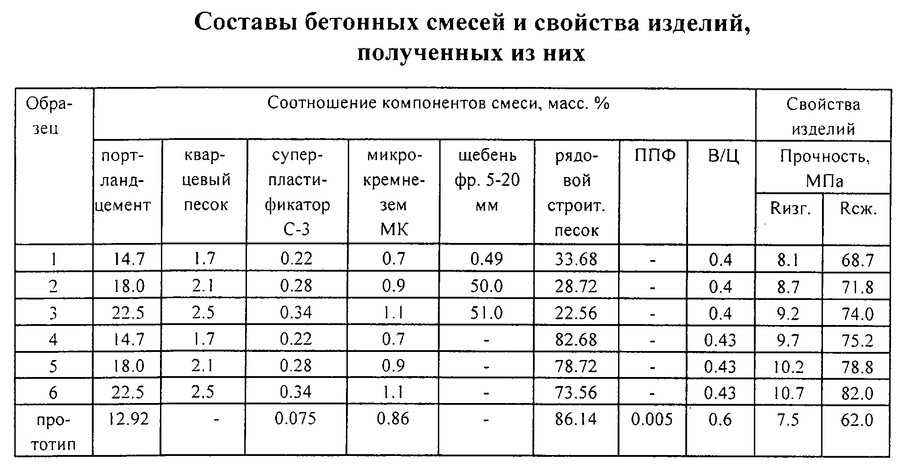

2.1 Составы тормозных накладок

Чтобы преодолеть сложность композитных составов, был разработан упрощенный состав, который используется в качестве эталона «М». Состав лабораторной рецептуры приведен в таблице 1. Задача состоит в том, чтобы упростить трибологическую функцию материала, облегчить изучение его свойств, его механического поведения с целью лучшего понимания действия компонентов. Основанное на эталоне «М», изготовление трех композитов было основано на добавлении одной из частиц медного сплава, а именно частиц латуни. Составы, а именно М1,5, М3 и М4,5 содержат соответственно 1,5, 3 и 4,5 мас.% частиц медного сплава. При замене барита частицами медного сплава вместо объемной доли используется эквивалентная массовая доля. Этот выбор обусловлен трудностью выбора фиксированной объемной доли из-за различий в форме, размере, весе и равномерном распределении обоих ингредиентов.

Составы, а именно М1,5, М3 и М4,5 содержат соответственно 1,5, 3 и 4,5 мас.% частиц медного сплава. При замене барита частицами медного сплава вместо объемной доли используется эквивалентная массовая доля. Этот выбор обусловлен трудностью выбора фиксированной объемной доли из-за различий в форме, размере, весе и равномерном распределении обоих ингредиентов.

Процесс изготовления фрикционного материала включает сухое смешивание, предварительное формование, горячее формование и последующее отверждение. Сухие смеси готовили с помощью электрического миксера при 2000 об/мин в течение 20 мин и предварительно формовали при удельном давлении 20 МПа при 150°С в течение 18 мин. Для постотверждения мы использовали обычную электрическую печь для отверждения при 160 °C в течение 10 часов.

В конце производственных циклов для подготовки материалов тормозных накладок отделочные операции должны иметь лист толщиной 16 мм и площадью поверхности 400*400 мм 2 .

Таблица 1

Исследуемые составы тормозных накладок (мас. %) (эталонный и производный составы).

%) (эталонный и производный составы).

2.2 Морфологическая характеристика

Микроструктура фрикционных материалов М, М1,5, М3 и М4,5 наблюдается в нормальном направлении к направлению скольжения с помощью РЭМ (рис. 1). Поверхности имеют сильные микроструктурные неоднородности (рис. 1а). Они представляют собой различные компоненты размеров от микрометровой шкалы до миллиметровой шкалы. Все компоненты были разбросаны хаотично.

Барит белого цвета с переменным размером от нескольких микрометров до нескольких сотен микрометров. Графит состоит из рассеянных частиц с наибольшим размером частиц по отношению к другим частицам со средним размером около 500 мкм. Латунь добавляется в виде механической стружки. Его морфология в основном представлена крупными частицами светло-серого цвета длиной до 1,5 мм и средним диаметром 300 мкм (рис. 1б). Сцепление между различными компонентами обеспечивается фенольной смолой. Фрикционные материалы с дополнительными частицами медного сплава имеют микроструктуру, аналогичную эталону, с хорошим распределением частиц медного сплава на поверхности (обведено красным прерывистой линией), рис. 1b–d.

1b–d.

| рисунок 1 СЭМ наблюдения за фрикционными материалами, (а) М, (б) М1,5, (в) М3, (г) М4,5 (частицы медного сплава обозначены красными стрелками). |

2.3 Теплофизические свойства

Все исследованные материалы характеризуются физическими (плотность) и теплофизическими свойствами (теплопроводность и теплоемкость). Теплофизические свойства определяли с помощью анализатора тепловых констант горячего диска.

Для теплопроводности измерения проводятся на двух образцах диаметром 50 мм и толщиной 16 мм. Датчик зажат между двумя частями образца. Для определения удельной теплоемкости образец диаметром 14 мм и толщиной 4 мм помещают в изолированный золотой контейнер и осторожно нагревают на несколько градусов с четко определенным эффектом нагрева, что позволяет очень точно рассчитать удельную теплоемкость. Плотность образца определяли по принципу Архимеда в воде в соответствии со стандартом ASTM D79. 2. Детали методики измерения этих свойств обсуждаются в другом месте [16].

2. Детали методики измерения этих свойств обсуждаются в другом месте [16].

Как указано в таблице 2, следует отметить, что плотность фрикционных материалов увеличивается при добавлении металлических частиц, которые тяжелее барита. Теплопроводность увеличивается с 1,05 Вт/м K до 1,52 Вт/м K. Ее улучшение после добавления частиц медного сплава обусловлено металлической природой добавленных частиц. Удельная теплоемкость возрастает с 673 Дж/кг К до 854 Дж/кг К. На основании этих данных рассчитывается коэффициент диффузии: он выше для М3 по сравнению с другими составами.

Таблица 2

Физические и теплофизические свойства исследуемых фрикционных материалов (в скобках указаны стандартное отклонение и количество испытаний).

3 Испытание на трение и износ

Трибологические свойства каждого материала определяются испытаниями на трение и износ, проводимыми на трибометре «колодка-диск». Колодка размером (диаметр 14 мм × толщина 16 мм) была вырезана из тормозного фрикционного материала. Накладка притиралась к диску из серого чугуна (рис. 2).

Накладка притиралась к диску из серого чугуна (рис. 2).

Тормозная система состоит из диска радиусом 0,8 м и толщиной 0,15 м. Диск снабжен термопарами К-типа, расположенными на радиусе трения ниже 2 мм поверхности диска. Накладка оснащена термопарами типа К, расположенными в центре накладки над поверхностью трения.

Для каждого испытания на трение используется новый диск.

Все испытания проводились при температуре окружающей среды (без внешнего нагрева) и относительной влажности от 40% до 50%.

Нормальная нагрузка возлагается на колодку с помощью пневматического домкрата, а скорость вращения диска регулируется электродвигателем.

Коэффициент трения рассчитывается по мгновенным значениям нормальной и касательной нагрузок, измеренным датчиками нагрузки. Потеря массы на расстоянии — параметр, выбранный для сравнения износостойкости материалов трения.

Испытание на трение контролируется по температуре диска, работающего при умеренной тепловой нагрузке [200–250 °C] (рис. 3). Испытание проводилось при постоянной частоте вращения 1785 об/мин и нормальной нагрузке 185 Н. Эти условия были определены как характерные для торможения на дороге при средней рассеиваемой энергии [9].,10]. Перед началом испытания на износ проводится фаза приработки, определяемая как несколько низкотемпературных циклов трения с частотой вращения 895 об/мин, нормальной нагрузкой 92 Н и диапазоном температур диска от 70 до 100 °. С. Фаза приработки заканчивается, когда поверхность колодки почти полностью протерта. Программа испытаний на трение состоит из двух последовательностей, контролируемых температурой диска.

3). Испытание проводилось при постоянной частоте вращения 1785 об/мин и нормальной нагрузке 185 Н. Эти условия были определены как характерные для торможения на дороге при средней рассеиваемой энергии [9].,10]. Перед началом испытания на износ проводится фаза приработки, определяемая как несколько низкотемпературных циклов трения с частотой вращения 895 об/мин, нормальной нагрузкой 92 Н и диапазоном температур диска от 70 до 100 °. С. Фаза приработки заканчивается, когда поверхность колодки почти полностью протерта. Программа испытаний на трение состоит из двух последовательностей, контролируемых температурой диска.

Последовательность 1: состоит в трении колодки о диск до тех пор, пока его температура на расстоянии до 2 мм от поверхности трения не повысится по сравнению с начальной температурой 50–250 °C.

Последовательность 2: состоит из последовательных циклов «Включение и выключение контакта» с частотой вращения 1785 об/мин и нормальной нагрузкой 185 Н.

После последовательности 1 нагрузка снимается и диск охлаждается при свободном вращении до 200 °С. Этот период определяется как «Выкл. контакт», таким образом завершается первый цикл. Затем снова прикладывают нагрузку и осуществляют непрерывное торможение до тех пор, пока температура диска не достигнет 250 °С. Этот период определяется как «На контакте». В этот момент колодка и диск разъединяются и диск снова охлаждается до 200 °С. Таким образом, достигается второй цикл.

После последовательности 1 нагрузка снимается и диск охлаждается при свободном вращении до 200 °С. Этот период определяется как «Выкл. контакт», таким образом завершается первый цикл. Затем снова прикладывают нагрузку и осуществляют непрерывное торможение до тех пор, пока температура диска не достигнет 250 °С. Этот период определяется как «На контакте». В этот момент колодка и диск разъединяются и диск снова охлаждается до 200 °С. Таким образом, достигается второй цикл.

Испытание заканчивается, когда расстояние трения становится равным 15 км.

| Рис. 2 Дисковый трибометр. |

| Рис. 3 Экспериментальный протокол. |

4 Результаты и обсуждение

4.1 Влияние частиц медного сплава на фрикционные характеристики

Результаты испытания на износ, проведенного на трибометре, представлены на рисунках в виде кривых, дающих коэффициент трения μ в зависимости от длительности цикла трения.

Все циклы трения записываются между двумя уровнями трения: минимальным ( μ мин ) и максимальным ( μ макс ). Фактически, μ min и μ max представляют, соответственно, самый низкий и самый высокий коэффициент трения для каждого испытания.

На рис. 4 показаны мкм мин. и мкм макс. каждого фрикционного материала. Очевидно, что эволюция коэффициента трения от цикла к циклу более закономерна для композитов М4,5. Кажется, что все фрикционные материалы показывают µ в том же диапазоне (0,4). Также отметим, что время, необходимое для достижения температуры диска 250 °С, уменьшается при добавлении латуни, что обусловлено более высокой теплопроводностью состава, содержащего частицы медного сплава. Действительно, увеличение теплопроводности позволило быстро повысить температуру, за которой последовало рассеивание этого тепла за счет теплопроводности через подушку.

Можно сделать вывод, что содержание латуни более 4,5 мас.% влияет на фрикционные характеристики композита за счет увеличения стабильности трения.

На рис. 5 показано изменение среднего коэффициента трения в зависимости от числа торможения. Отметим, что коэффициент трения уменьшается от первого к четвертому циклу для композитов с 1,5 мас.% и 3% латуни, а от первого к третьему циклу – для композитов с содержанием латуни 4,5 мас.%. В отличие от эталонного состава коэффициент трения снижается с 8-го цикла с 0,42 до 0,3. По словам Кумара, значительное снижение характеристик трения связано с образованием глазури, прилипающей к диску. Это явление, ответственное за ухудшение эффективности торможения, называется «замиранием» [17]. Что касается наших результатов, то уменьшение наклона при добавлении латуни отражает устойчивость к выцветанию. Фактически, из-за более высокой теплопроводности медного сплава происходит рассеивание тепла трения, генерируемого на контрграни.

Рис. 4 4Минимальный (черный) и максимальный (серый) изменения коэффициента трения: (a) M, (b) M1,5, (c) M3 и (d) M4,5. |

| Рис. 5 Среднее значение коэффициента трения при торможении. |

4.2 Влияние частиц медного сплава на трение и механизмы изнашивания

На рис. 6 представлены наблюдения СЭМ, сделанные на трущихся поверхностях поверхности трения М. Отмечена гладкая поверхность, покрытая многослойным третьим телом, что способствует защите поверхности трения от выраженная скорость износа при 250 °С. Хотя мы обнаружили, что третье тело вытянуто в виде вторичных пластин, несущих нагрузку. Ведь они происходят от накопления и уплотнения третьего тела, захваченного на «пластине», образованной первичными составляющими элементами фрикционного материала. Слияние соседних плоских пластин приводит к увеличению размеров, которые могут достигать нескольких миллиметров. По сути, они служат опорной поверхностью, необходимой при выработке вторичных плит. Большинство частиц, которые выглядят темно-серыми, богаты углеродом (рис. 6а). Кажется, что на него не влияют механизмы трения и износа. Эти частицы не образуют преимущественно опор для развития вторичной пластины. Анализ EDX (точка 4) хорошо согласуется с результатами СЭМ, так как имеется большой пик элемента С. В других областях поверхности (точки 1, 2, 3 и 5) компоненты материала почти покрыты тонкой третью слой тела. Анализ EDX выявляет наличие всех характерных элементов третьего тела (рис. 7).

Большинство частиц, которые выглядят темно-серыми, богаты углеродом (рис. 6а). Кажется, что на него не влияют механизмы трения и износа. Эти частицы не образуют преимущественно опор для развития вторичной пластины. Анализ EDX (точка 4) хорошо согласуется с результатами СЭМ, так как имеется большой пик элемента С. В других областях поверхности (точки 1, 2, 3 и 5) компоненты материала почти покрыты тонкой третью слой тела. Анализ EDX выявляет наличие всех характерных элементов третьего тела (рис. 7).

СЭМ-анализ протертого участка материала М1 (рис. 8b) показывает, что резина часто фрагментируется и отслаивается, образуя отпечатки на поверхности (обведены прерывистой красной линией). Кажется, это более деградировавший компонент. Натертая область подушечки имеет одинаковую площадь поверхности для каждой композиции. Действительно, плоские пластины развиваются на минеральных волокнах и вытягиваются наружу за счет уплотнения накопившегося на них порошка.

Чтобы проследить роль латуни в механизмах износа, зона частицы латуни, идентифицированная до испытания на трение, была подвергнута фокусному анализу X-EDS в разных точках после испытания на трение (рис. 9).). Спектр EDX показывает пики характеристик состава третьего тела с элементами, происходящими из колодки и диска, при отсутствии характерных элементов латуни (Cu и Zn). Что касается материала M3.5, на рисунке 10 представлена поверхность колодки до и после испытания на трение, а также локализация результатов анализа X-EDS. Анализ, проведенный в зоне частиц латуни (распознаваемой по цвету и форме до испытания), показывает отсутствие элементов, входящих в состав латуни Таблица 3. С другой стороны, натертая поверхность материала М4.5 (рис. 11) показывает наличие частицы латуни, покрытой третьим телом: она захватывается и накапливается на частицах медного сплава, играющих роль препятствия, а затем способствует образованию более развитых плоских пластин. Он действует как первичные пластины, которые образуют опоры для развития вторичных пластин.

9).). Спектр EDX показывает пики характеристик состава третьего тела с элементами, происходящими из колодки и диска, при отсутствии характерных элементов латуни (Cu и Zn). Что касается материала M3.5, на рисунке 10 представлена поверхность колодки до и после испытания на трение, а также локализация результатов анализа X-EDS. Анализ, проведенный в зоне частиц латуни (распознаваемой по цвету и форме до испытания), показывает отсутствие элементов, входящих в состав латуни Таблица 3. С другой стороны, натертая поверхность материала М4.5 (рис. 11) показывает наличие частицы латуни, покрытой третьим телом: она захватывается и накапливается на частицах медного сплава, играющих роль препятствия, а затем способствует образованию более развитых плоских пластин. Он действует как первичные пластины, которые образуют опоры для развития вторичных пластин.

Сравнение механизмов изнашивания при трении, имеющих массовую долю волокон медного сплава менее 4,5% (М1,5 и М3), показывает отсутствие элементов медного сплава на трущихся поверхностях. Однако для М4,5 (4,5 мас.%) частицы латуни все еще остаются в контакте после проведения испытания на трение. Фактически, учитывая его большой размер, частицы медного сплава удаляются и не влияют на механизмы износа. Так, при массовом количестве медного сплава, используемого в рецептуре накладки, достаточно велико, что даже при быстром высвобождении частиц медного сплава некоторые частицы остаются прикрепленными к матрице и вносят свой вклад в механизмы образования и расширения третьего тела. Количество частиц медного сплава, добавляемого в состав М4.5 (4,5 мас.%), достаточно для того, чтобы способствовать механизмам износа и трения.

Однако для М4,5 (4,5 мас.%) частицы латуни все еще остаются в контакте после проведения испытания на трение. Фактически, учитывая его большой размер, частицы медного сплава удаляются и не влияют на механизмы износа. Так, при массовом количестве медного сплава, используемого в рецептуре накладки, достаточно велико, что даже при быстром высвобождении частиц медного сплава некоторые частицы остаются прикрепленными к матрице и вносят свой вклад в механизмы образования и расширения третьего тела. Количество частиц медного сплава, добавляемого в состав М4.5 (4,5 мас.%), достаточно для того, чтобы способствовать механизмам износа и трения.

| Рис. 6 (а) РЭМ натертой поверхности материала «М», (б) Деталь Z1 и локализованные зоны ЭДРС (ускоряющее напряжение: 15 кВ, стрелка указывает направление скольжения). |

| Рис. 7 Результаты EDS локализованной зоны на рисунке 6b. |

Рис. 8 8РЭМ накладки из материала М1,5, (а) до испытания на трение, (б) после испытания на трение. |

| Рис. 9 Анализ EDX зоны, расположенной на рисунке 8b. |

| Рис. 10 РЭМ накладки из материала М3, (а) до испытания на трение, (б) после испытания на трение. |

Таблица 3

Химический анализ зон, расположенных на рис. 9b, методом EDX.

| Рис. 11 (a) СЭМ-наблюдение за натертой поверхностью M4.5, (b) Детали Z1. |

4.3 Влияние частиц медного сплава на износ

Результаты показывают, что фрикционный материал М (без частиц медного сплава) имеет более низкую скорость износа, чем другие композиты (рис. 12). Фактически, при увеличении количества частиц медного сплава до 3% увеличивается износ. Как мы уже показали, при удерживании крупных частиц медного сплава они быстро вырываются из матрицы и выбрасываются из контакта. Такое поведение вызывает потерю массы, которая увеличивается пропорционально количеству включенных частиц медного сплава. Однако в случае композита M4.5 частицы медного сплава остаются прикрепленными к матрице и вносят свой вклад в механизмы трения, что вызывает меньшую потерю массы, чем композит M3.

Такое поведение вызывает потерю массы, которая увеличивается пропорционально количеству включенных частиц медного сплава. Однако в случае композита M4.5 частицы медного сплава остаются прикрепленными к матрице и вносят свой вклад в механизмы трения, что вызывает меньшую потерю массы, чем композит M3.

| Рис. 12 Степень износа фрикционных материалов М, М1,5, М3 и М4,5. |

5 Заключение

На основе экспериментального исследования, проведенного с целью изучения влияния добавления латуни в малых массовых процентах на механизмы трения и износа, ниже приводятся следующие выводы.

Добавление частиц латуни в состав материала тормозных колодок благотворно влияет на тепловые свойства. Плотность, теплопроводность и температуропроводность увеличиваются с содержанием медного сплава.

Фрикционные характеристики исследованных материалов показали аналогичные тренды µ min и µ max до 3 мас.

% частиц медных сплавов, за исключением того, что материал, содержащий 4,5 мас.% латуни, показывает более стабильный уровень трения.

% частиц медных сплавов, за исключением того, что материал, содержащий 4,5 мас.% латуни, показывает более стабильный уровень трения.Композиты с органической матрицей, имеющие в своем составе больше латуни, могут рассеивать больше тепла, выделяемого трением, что обеспечивает более высокую устойчивость к выцветанию.

Перегрев притертой поверхности колодки (250 °C) ухудшает сцепление между компонентами и, следовательно, приводит к легкому удалению элемента медного сплава.

Исследования поверхности трения в сочетании с анализом EDX показали, что 4,5 % латуни в составе тормозной колодки достаточно, чтобы даже при высвобождении частиц медного сплава некоторые частицы оставались прикрепленными к матрице и вносили свой вклад в механизмы образования и расширения третьего тела, которые объясняют стабильность коэффициента трения для материала М4.5.

При осмотре натертой поверхности скольжения выявлено чрезмерное расслоение частиц медного сплава, что объясняет высокий износ композитов с 1,5 мас.

% и 3 мас.%. Таким образом, увеличение содержания медных сплавов более чем на 4,5 мас.% привело к их вкладу в механизмы изнашивания, и они остаются на трущихся поверхностях колодки.

% и 3 мас.%. Таким образом, увеличение содержания медных сплавов более чем на 4,5 мас.% привело к их вкладу в механизмы изнашивания, и они остаются на трущихся поверхностях колодки.

Благодарности

Авторы хотели бы поблагодарить Министерство высшего образования и научных исследований Туниса за постоянную поддержку исследований в Лаборатории электромеханических систем Сфакса и Координации научно-исследовательских проектов Университета Сельчук. Особая благодарность обществу STUGA Frem (Тунис) за предоставленные образцы тормозных накладок.

Каталожные номера

- Y. Han, X. Tian, Y. Yin, Влияние керамического волокна на фрикционные характеристики материалов автомобильных тормозных накладок, Tribol. Транс. 51 (2008) 779–783

[Перекрестная ссылка]

[Google ученый]

- А.

Селлами, М. Кчау, Р. Эллеух, А.-Л. Cristol, Y. Desplanques, Исследование взаимодействия между микроструктурой, механическими и трибо-характеристиками коммерческого материала тормозных накладок, Mater. Дес. 59 (2014) 84–93

Селлами, М. Кчау, Р. Эллеух, А.-Л. Cristol, Y. Desplanques, Исследование взаимодействия между микроструктурой, механическими и трибо-характеристиками коммерческого материала тормозных накладок, Mater. Дес. 59 (2014) 84–93[Google ученый]

- Д. Чан, Г.В. Стаховяк, Обзор фрикционных материалов для автомобильных тормозов, Proc. Инст. мех. англ. Д: Дж. Автомоб. англ. 218 (2004)

[Google ученый]

- Г. Николсон, Факты о трении, P&W Price Enterprises, Inc., Кройдон, Пенсильвания, 1995

[Google ученый]

- Дж.

Х. Парк, Дж.О. Чанг, Х. Р. Ким, Характеристики трения тормозных колодок с арамидным волокном и акриловым волокном, Ind. Lubr. Трибол. 62 (2010) 91–98

Х. Парк, Дж.О. Чанг, Х. Р. Ким, Характеристики трения тормозных колодок с арамидным волокном и акриловым волокном, Ind. Lubr. Трибол. 62 (2010) 91–98[Перекрестная ссылка]

[Google ученый]

- Х. Джанг, С.Дж. Ким, Влияние трисульфида сурьмы (Sb 2 S 3 ) и силиката циркония (ZrSiO 4 ) в фрикционном материале автомобильных тормозов на фрикционные характеристики, Wear 239 (2000) 229–236

[Google ученый]

- Х.

Джанг, К. Ко, С.Дж. Ким, Р.Х. Баш, Дж.В. Фаш, Влияние металлических волокон на фрикционные характеристики автомобильных тормозных фрикционных материалов, Wear 256 (2004) 406–14.

Джанг, К. Ко, С.Дж. Ким, Р.Х. Баш, Дж.В. Фаш, Влияние металлических волокон на фрикционные характеристики автомобильных тормозных фрикционных материалов, Wear 256 (2004) 406–14.[Google ученый]

- Y. Desplanques, O. Roussette, G. Degallaix, R. Copin, Y. Berthier, Анализ трибологических характеристик контакта колодок и дисков при железнодорожном торможении. Часть 1. Разработка лабораторных испытаний, компромиссы между реальными и смоделированными трибологическими триплетами, Wear 262 ( 2007) 582–591

[Google ученый]

- Н.

Хентати, М. Кчау, А. Кристол, Д. Наджар, Р. Эллеух, Влияние продолжительности постотверждения на механическое, термическое и трибологическое поведение органического фрикционного материала, Матер. Дес. 63 (2014) 699–709

Хентати, М. Кчау, А. Кристол, Д. Наджар, Р. Эллеух, Влияние продолжительности постотверждения на механическое, термическое и трибологическое поведение органического фрикционного материала, Матер. Дес. 63 (2014) 699–709[Google ученый]

- Hentati N., Cristol A.L., Najjar D., Elleuch R., Desplanques Y. Влияние параметров горячего формования на трибологические и износостойкие свойства фрикционного материала // Tribol. Транс. 57 (2014) 387–395

[Перекрестная ссылка]

[Google ученый]

- М.

Кчау, А. Селлами, А.Р. Абу Бакар, А.Р. Мэт Лазим, Р. Эллеух, С. Кумар, Латунные наполнители в составе фрикционных материалов: трибологическая характеристика и характеристика тормозного визга для подходящей оценки эффекта, Steel Compos. Структура 19 (2015) 939–952

Кчау, А. Селлами, А.Р. Абу Бакар, А.Р. Мэт Лазим, Р. Эллеух, С. Кумар, Латунные наполнители в составе фрикционных материалов: трибологическая характеристика и характеристика тормозного визга для подходящей оценки эффекта, Steel Compos. Структура 19 (2015) 939–952[Google ученый]

- Ю. Ханда, Т. Като, Влияние порошка Cu BaSO 4 и пыли кешью на характеристики износа и трения автомобильных тормозных колодок, Tribol. Транс. 39 (1996) 346–353

[Перекрестная ссылка]

[Google ученый]

- Дж.

Биджве, М. Кумар, П.В. Гурунат, Ю. Деспланк, Г. Дегалле, Оптимизация содержания латуни для наилучшего сочетания трибохарактеристик и теплопроводности безасбестоорганических (НАО) фрикционных композитов, Wear 265 (2008) 699–712

Биджве, М. Кумар, П.В. Гурунат, Ю. Деспланк, Г. Дегалле, Оптимизация содержания латуни для наилучшего сочетания трибохарактеристик и теплопроводности безасбестоорганических (НАО) фрикционных композитов, Wear 265 (2008) 699–712[Google ученый]

- М. Кумар, X. Бойдин, Ю. Деспланк, Дж. Бийве, Влияние различных металлических наполнителей во фрикционных материалах на появление горячих точек при торможении с остановкой, Wear 270 (2011) 371–381

[Google ученый]

- М. Кумар, Дж. Бийве, Оптимизированный выбор металлических наполнителей для наилучшего сочетания эксплуатационных свойств фрикционных материалов: всестороннее исследование, Wear 303 (2013) 569–583

[Google ученый]

- М.

Баклути, Tribologique du rôle de constituants dans les performances de materiauxcompositions organiques pour garnitures de frein, these de doctorat, Центральная школа Лилля, Франция, 2013 г.

Баклути, Tribologique du rôle de constituants dans les performances de materiauxcompositions organiques pour garnitures de frein, these de doctorat, Центральная школа Лилля, Франция, 2013 г.[Google ученый]

- М. Кумар, Дж. Бийве, Исследования на трибометре с уменьшенным масштабом для изучения влияния металлических добавок на коэффициент трения. Температурная чувствительность тормозных материалов, Wear 269 (2010) 838–846

[Google ученый]

Цитируйте эту статью как : A. Sellami, M. Kchaou, R. Kus, J. Fajoui, R. Elleuch, F. Jacquemin, Влияние содержания латуни на термические, фрикционные и износостойкие свойства композитных тормозных накладок, Механика и промышленность 19 , 105 (2018)

Fajoui, R. Elleuch, F. Jacquemin, Влияние содержания латуни на термические, фрикционные и износостойкие свойства композитных тормозных накладок, Механика и промышленность 19 , 105 (2018)

Все таблицы

Таблица 1

Исследуемые составы тормозных накладок (мас.%) (эталонный и производный составы).

В тексте

Таблица 2

Физические и теплофизические свойства исследуемых фрикционных материалов (в скобках указаны стандартное отклонение и количество испытаний).

В тексте

Таблица 3

Химический анализ зон, расположенных на рис. 9б, методом EDX.

В тексте

Все фигурки

| рисунок 1 СЭМ наблюдения за фрикционными материалами, (а) М, (б) М1,5, (в) М3, (г) М4,5 (частицы медного сплава обозначены красными стрелками). | |

| В тексте | |

Рис. 2 2Дисковый трибометр. | |

| В тексте | |

| Рис. 3 Экспериментальный протокол. | |

| В тексте | |

| Рис. 4 Минимальный (черный) и максимальный (серый) изменения коэффициента трения: (a) M, (b) M1,5, (c) M3 и (d) M4,5. | |

| В тексте | |

| Рис. 5 Среднее значение коэффициента трения при торможении. | |

| В тексте | |

| Рис. 6 (а) РЭМ натертой поверхности материала «М», (б) Деталь Z1 и локализованные зоны ЭДРС (ускоряющее напряжение: 15 кВ, стрелка указывает направление скольжения). | |

| В тексте | |

Рис.

|