Медь твердость: Резка меди, латуни и других сплавов

Содержание

Резка меди, латуни и других сплавов

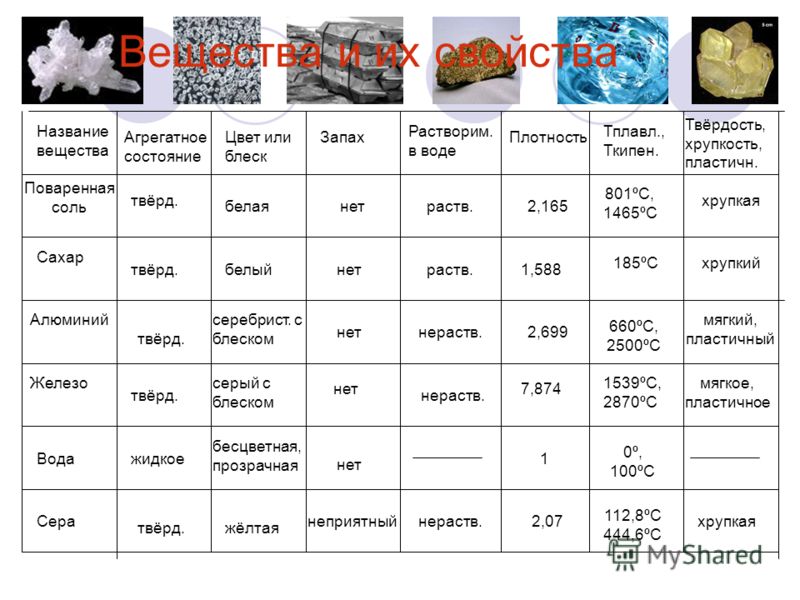

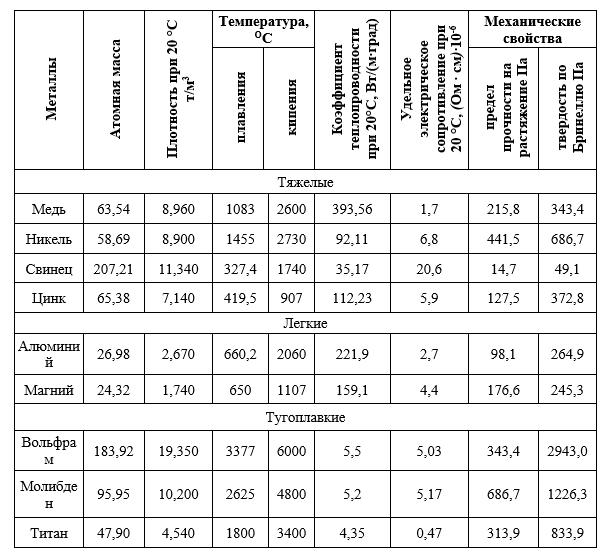

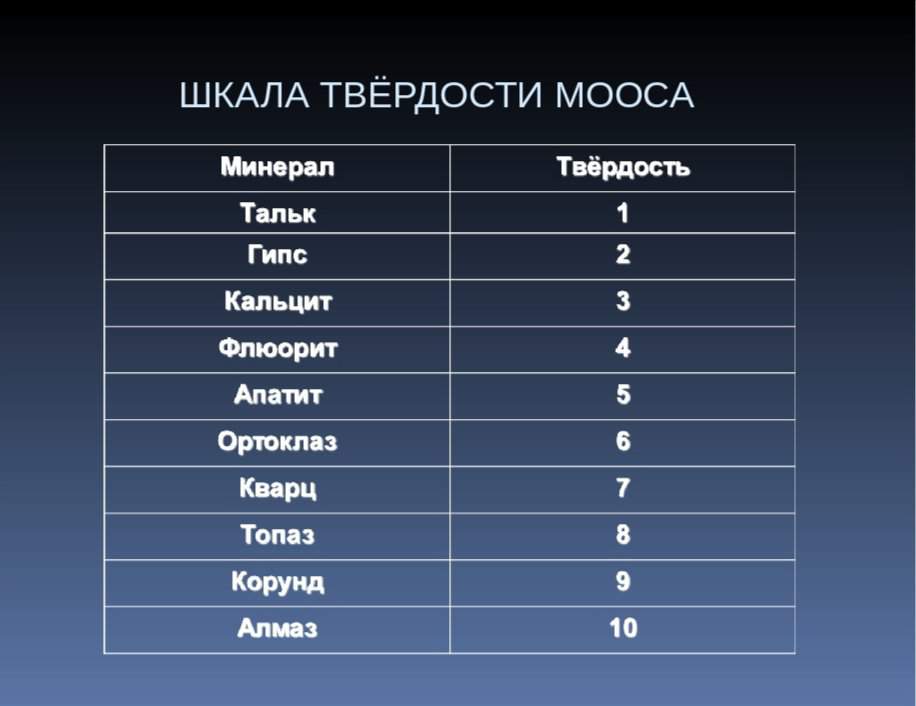

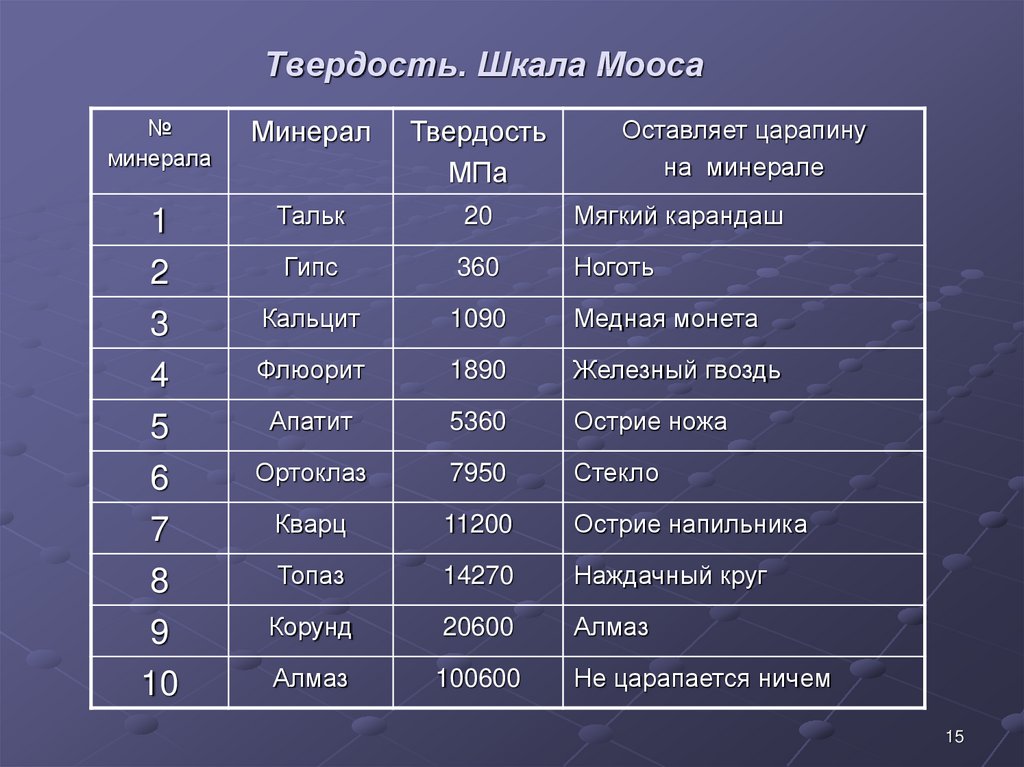

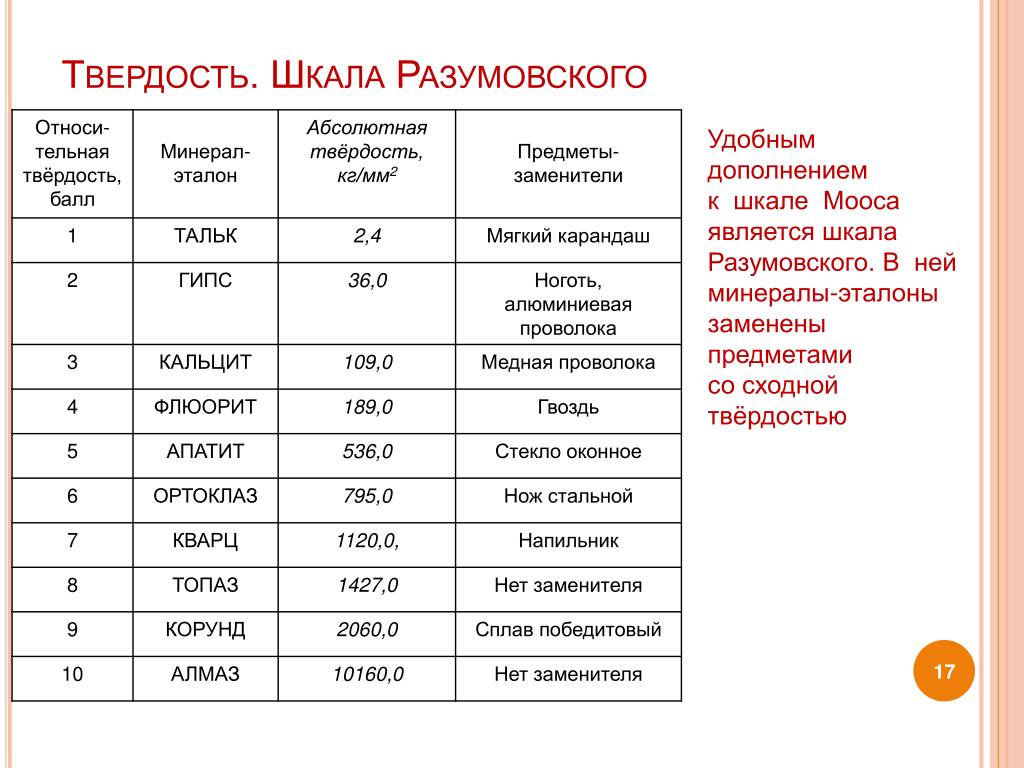

Медь Cu — метал красновато-розового цвета, обладает высокой тепло- и электропроводностью, пластичностью и тягучестью. Плотность ее 8,94; температура плавления 1083°С; твердость по Моосу 2,5—3. Из-за своей мягкости медь плохо обрабатывается режущим инструментом, однако хорошо полируется.

Находясь в сухом месте, медь покрывается тончайшей пленкой оксида меди, которая служит хорошей защитой от дальнейшего окисления. Во влажной среде покрывается зеленоватым напетом закиси меди, который тоже сохраняет ее о* разрушения. Медь легко растворяется в азотной кислоте и в концентрированной серной кислоте при нагревании. В соляной кислоте растворяется только в присутствии кислорода.

Медь, обладая прекрасными физическими характеристиками, широко применяется почти во всех отрасли» промышленности. В художественной промышленности медь употребляют для чеканных и филигранных работ, для изделий под эмаль и других поделок, в ювелирном производстве — для легирования сплавов благородных металлов.

Медь служит также основой для производства сплавов — латуней, бронзы, мельхиора, нейзильбера.

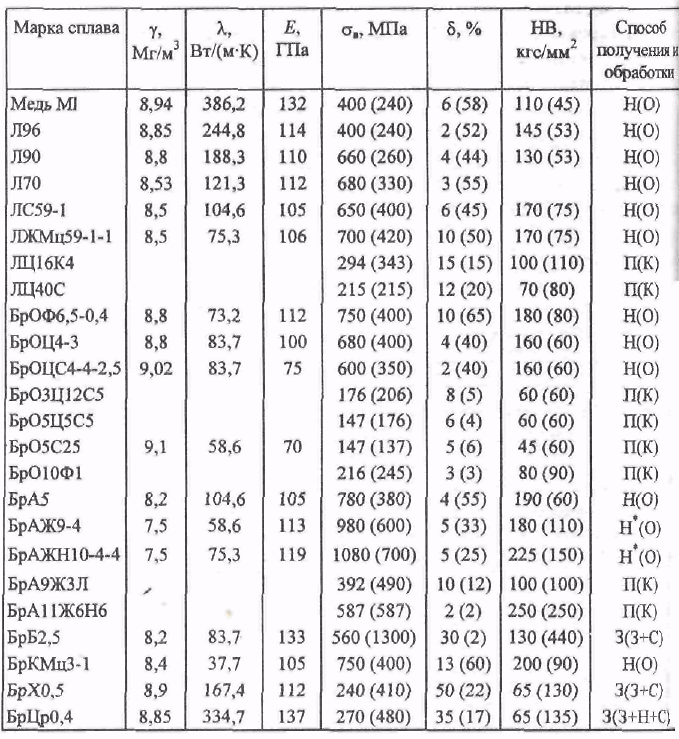

Латуни — медно-цинковые сплавы, содержащие до 45% цинка. Латуни значительно дешевле меди, причем, чем больше в них цинка, тем они дешевле. Латуни обладают высокими механическими свойствами: легко поддаются пластической деформации, хорошо обрабатываются режущим инструментом и полируются. На открытом воздухе неустойчивы, быстро теряют блеск, темнеют. Легко растворяются в большинстве кислот.

Плотность латуней 3 2-8,6; температура плавления 900— 1045°С; твердость по Моосу 3—4. Высокомедистые латуни — томпаки (содержание цинка до 20%) — близки по цвету к золотым сплавам. Их используют в художественной промышленности для изготовления сувенирных и спортивных значков, декоративной посуды и дешевой ювелирной галантереи.

Латуни — основной материал, используемый при обучении ювелиров. Механические свойства латуней, содержащих от 30 до 40% цинка (марки Л62, Л68), сходны со свойствами золотого сплава 583-й пробы.

Бронзы — медно-оловянистые сплавы, содержащие от 3 до 12% олова. В состав олова в зависимости от его назначения могут входить цинк, свинец, фосфор, никель. Кроме оловянистых существуют и другие бронзы — алюминиевые, кремнистые, бериллиевые, кадмиевые.

Плотность бронзы 7,5—8,8; температура плавления 1010—1140°С; твердость по Моосу 4—4,5. Оловянистые бронзы отличаются хорошими литейными свойствами. Это было замечено людьми еще в глубокой древности. И в наши дни бронза считается прекрасным материалом для художественного литья.

В художественной промышленности используется бериллиевая бронза. Она отличается высокой твердостью и упругостью, наиболее устойчива к коррозии. Применяется для изготовления юбилейных значков и сувениров.

Мельхиор — медно-никелевый сплав с содержанием никеля от 18 до 20%. Относится к числу декоративных сплавов. Обладает красивым серебристым цветом. Отличается высокой коррозионной стойкостью. Пластичен, легко обрабатывается: штампуется, чеканится, режется, паяется полируется. Изделия из мельхиора достаточно прочны. Плотность мельхиора 8,9; температура плавления 1170°С; твердость по Моосу 3. Мельхиор — сплав, имитирующий серебро, поэтому его применяют для изготовления посуды и недорогих ювелирных изделий с полудрагоценными камнями и без камней.

Изделия из мельхиора достаточно прочны. Плотность мельхиора 8,9; температура плавления 1170°С; твердость по Моосу 3. Мельхиор — сплав, имитирующий серебро, поэтому его применяют для изготовления посуды и недорогих ювелирных изделий с полудрагоценными камнями и без камней.

Нейзильбер — трехкомпонентный сплав на медной основе, в состав которого кроме меди входят 13,5—16,5% никеля и 18— 22% цинка. Так же как и мельхиор, считается декоративным сплавом и по внешнему виду напоминает серебро. Нейзильбер дешевле мельхиора, обладает достаточной пластичностью, тягучестью, прочностью и коррозионной устойчивостью. Плотность 8,4; температура плавления 1050°С; твердость по Моосу 3. Подобно мельхиору, нейзильбер используют в художественной и ювелирной промышленности для изготовления столовых приборов и ювелирных украшений. Широкое распространение получил при изготовлении филигранных изделий.

Прайс-лист

Скачать Прайс-лист «БелГидроРезка»

(60,5 кб)

Новости архив

Керамогранит

Одной из услуг нашей компании — резка керамогранита

подробнее. ..

..

Пано из натурального камня

Наша компания занимается созданием пано из разных материалов.

подробнее…

Гидроабразивная обработка металлов

Посетите нашу галерею, чтобы увидеть примеры работ

подробнее…

Медь М0к / Auremo

Медь М1б

Медь М3р

Медь М3

Медь М2р

Медь М2к

Медь М2

Медь М1ф

Медь М1у

Медь М1р

Медь М1к

Медь М1

Медь М0к

Медь М0б

Медь М00к

Медь М00б

Медь М00

Медь М0

Медь АМФу

Медь АМФ

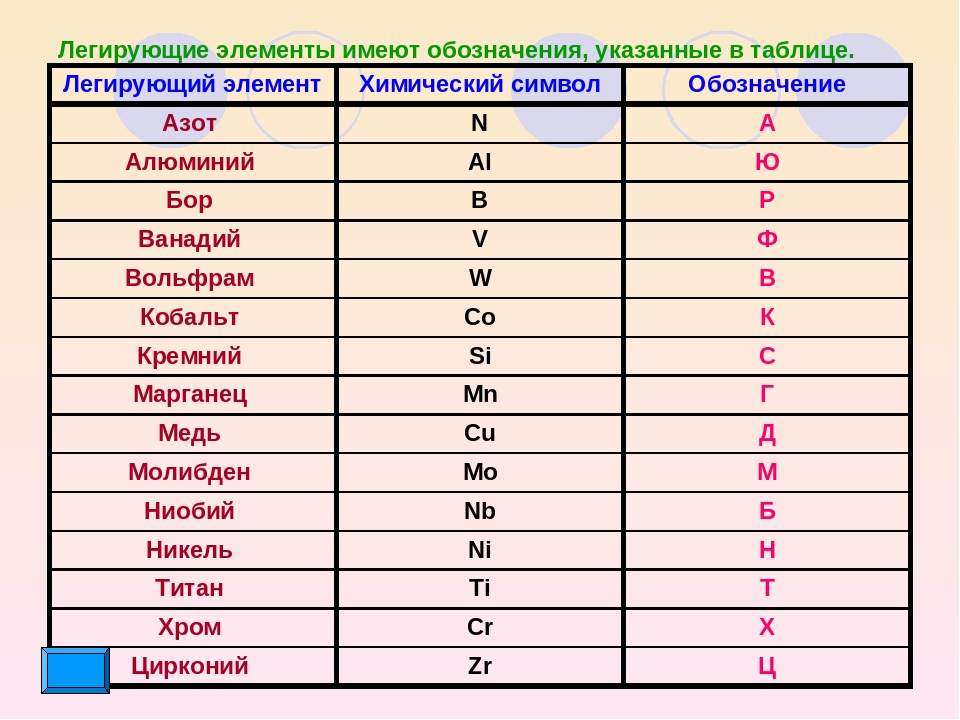

Обозначения

| Название | Значение |

|---|---|

| Обозначение ГОСТ кириллица | М0к |

| Обозначение ГОСТ латиница | M0k |

| Транслит | M0k |

| По химическим элементам | Cu0к |

Описание

Медь М0к применяется: как исходное сырье для производства литых и деформированных полуфабрикатов из меди и медных сплавов.

Примечание

Медь катодная.

Стандарты

| Название | Код | Стандарты |

|---|---|---|

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 546-2001, ГОСТ 859-2001 |

| Ленты | В54 | TУ 48-21-854-88 |

Химический состав

| Стандарт | S | P | Ni | Fe | Cu | As | Zn | Sn | Sb | Pb | Bi | O | Ag |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ГОСТ 859-2001 | ≤0.002 | ≤0.001 | ≤0.001 | ≤0.001 | ≥99.97 | ≤0.001 | ≤0.001 | ≤0.001 | ≤0.001 | ≤0.001 | ≤0.0005 | ≤0.015 | ≤0.002 |

Cu — основа.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | Твёрдость по Бринеллю, МПа |

|---|---|---|---|---|

| Катоды медные | ||||

| 90-150 | 200-250 | ≥60 | ≥45 | |

| 300-450 | 400-490 | ≥6 | ≥110 | |

| Ленты в состоянии поставки по ТУ 48-21-854-88 (образцы) | ||||

0. 2-3.53 2-3.53 | — | — | ≥36 | — |

| ≤2.5 | — | ≥310 | — | — |

| 2.5-3.53 | — | ≥284 | — | — |

Описание механических обозначений

| Название | Описание |

|---|---|

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию — 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

Физические характеристики

| Температура | Е, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | С, Дж/(кг · °С) |

|---|---|---|---|---|---|

| 20 | 128 | 8940 | 387 | 1724 | 390 |

Описание физических обозначений

| Название | Описание |

|---|---|

| Е | Модуль нормальной упругости |

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление электросопротивление |

Медь — Прочность — Твердость — Эластичность

О меди

Медь — мягкий, ковкий и пластичный металл с очень высокой тепло- и электропроводностью. Свежая открытая поверхность чистой меди имеет красновато-оранжевый цвет. Медь используется как проводник тепла и электричества, как строительный материал и как составная часть различных металлических сплавов, таких как стерлинговое серебро, используемое в ювелирных изделиях, мельхиор, используемый для изготовления морского оборудования и монет, и константан, используемый в тензодатчиках и термопарах. для измерения температуры.

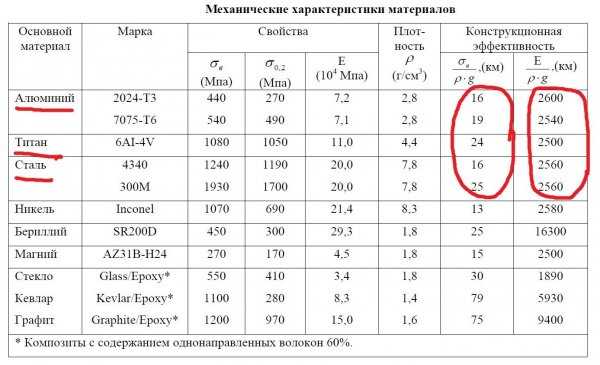

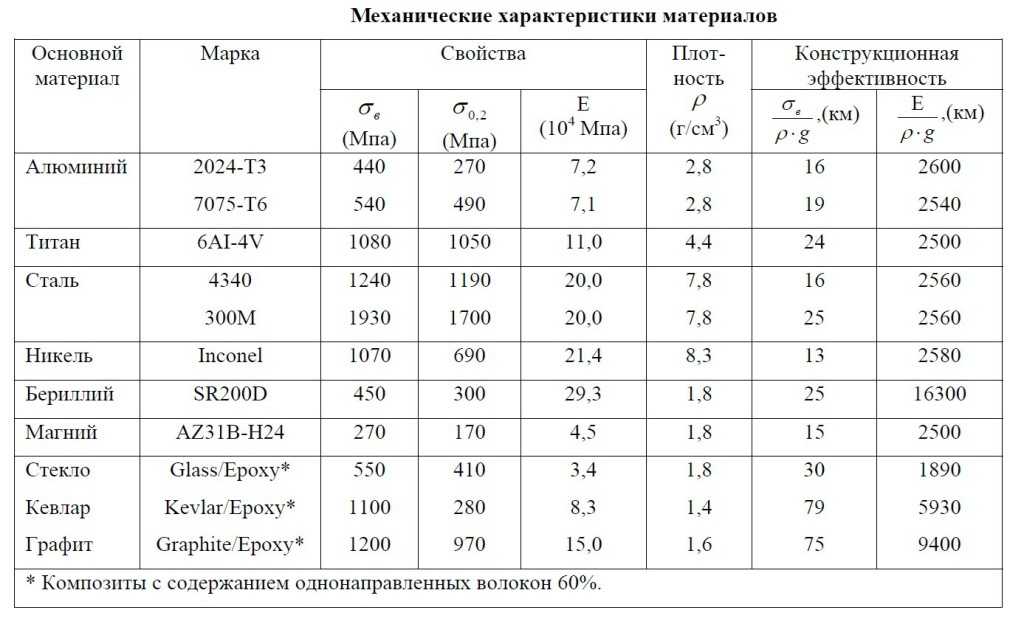

Прочность меди

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

При растяжении способность материала или конструкции выдерживать нагрузки, имеющие тенденцию к удлинению, известна как предел прочности при растяжении (UTS). Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация.

Предел прочности при растяжении меди

Предел прочности при растяжении меди составляет 210 МПа.

Предел текучести меди

Предел текучести меди составляет 33 МПа.

Модуль упругости меди

Модуль упругости Юнга меди 33 МПа.

Модуль упругости при сдвиге меди 48 ГПа.

Объемный модуль упругости меди составляет 140 ГПа.

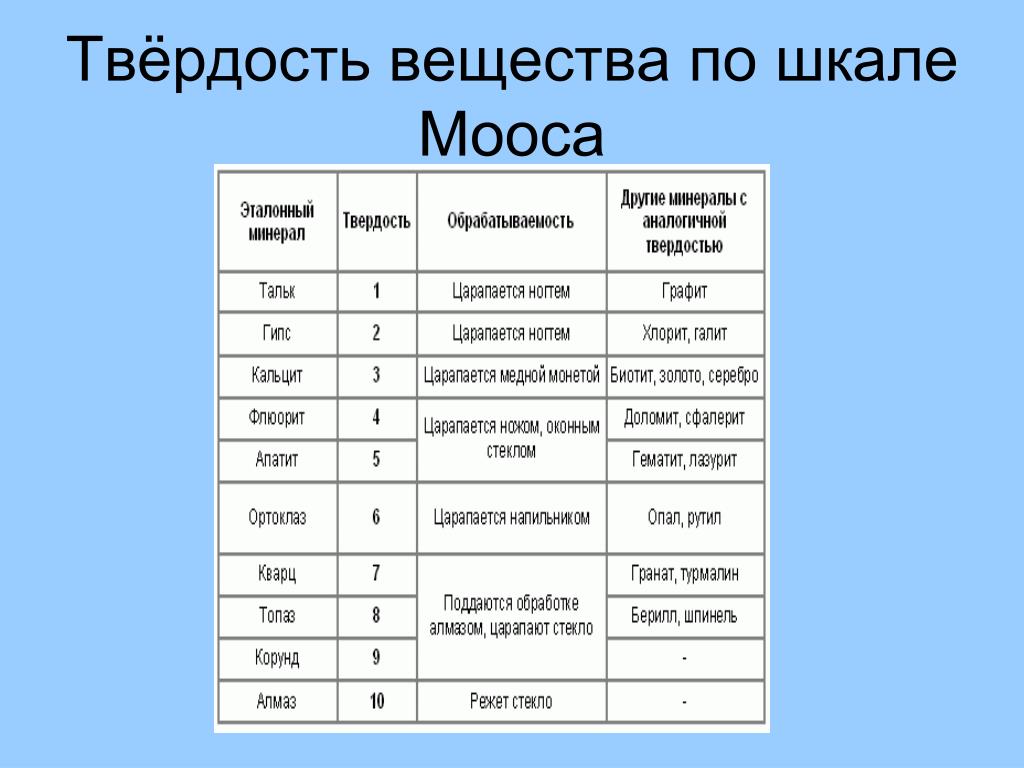

Твердость меди

Материаловедение, твердость – это способность выдерживать вдавливание на поверхность ( локализованная пластическая деформация ) и царапание . Тест на твердость по Бринеллю – один из тестов на твердость с вдавливанием, разработанный для определения твердости. В испытаниях по Бринеллю твердый сферический индентор под действием определенной нагрузки вдавливается в поверхность испытуемого металла.

Твердость меди по Бринеллю составляет приблизительно 250 МПа.

Испытание на твердость по Виккерсу 9Метод 0012 был разработан Робертом Л. Смитом и Джорджем Э. Сандландом из Vickers Ltd в качестве альтернативы методу Бринелля для измерения твердости материалов. Метод определения твердости по Виккерсу можно также использовать в качестве метода определения микротвердости , который в основном используется для мелких деталей, тонких срезов или обработки глубины корпуса.

Твердость меди по Виккерсу составляет примерно 350 МПа.

Твердость к царапанью является мерой устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенная шкала для этого качественного теста — 9.0011 Шкала Мооса , которая используется в минералогии. Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал.

Медь имеет твердость приблизительно 3.

Медь – кристаллическая структура

Возможная кристаллическая структура меди : гранецентрированная кубическая структура .

В металлах и многих других твердых телах атомы расположены в виде правильных рядов, называемых кристаллами. Кристаллическая решетка — это повторяющийся узор из математических точек, простирающийся по всему пространству. Силы химической связи вызывают это повторение. Именно этот повторяющийся узор определяет такие свойства, как прочность, пластичность, плотность, проводимость (свойство проводить или передавать тепло, электричество и т. д.) и форму. Существует 14 основных типов таких паттернов, известных как решетки Браве.

Именно этот повторяющийся узор определяет такие свойства, как прочность, пластичность, плотность, проводимость (свойство проводить или передавать тепло, электричество и т. д.) и форму. Существует 14 основных типов таких паттернов, известных как решетки Браве.

Кристаллическая структура меди

Прочность элементов

Эластичность элементов

Твердость элементов

Относительно

. способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Сопротивление материалов в основном учитывает взаимосвязь между внешними нагрузками применяется к материалу и в результате деформация или изменение размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Схематическая диаграмма кривой напряжения-деформации из низкоуглеродистой стали при комнатной температуре показан на рисунке. Есть несколько стадий, демонстрирующих различное поведение, что предполагает разные механические свойства. Чтобы уточнить, материалы могут пропускать одну или несколько стадий, показанных на рисунке, или иметь совершенно разные стадии. В этом случае приходится различать напряженно-деформированные характеристики пластичных и хрупких материалов. Следующие пункты описывают различные области кривой напряжения-деформации и важность нескольких конкретных мест.

- Предел пропорциональности . Пропорциональный предел соответствует местонахождению напряжения в конце линейного участка , поэтому график напряжения-деформации представляет собой прямую линию, а градиент будет равен модулю упругости материала.

Для напряжения растяжения и сжатия наклон участка кривой, на котором напряжение пропорционально деформации, называется модулем Юнга и применяется закон Гука . Между пределом пропорциональности и пределом текучести закон Гука становится сомнительным, и деформация увеличивается быстрее.

Для напряжения растяжения и сжатия наклон участка кривой, на котором напряжение пропорционально деформации, называется модулем Юнга и применяется закон Гука . Между пределом пропорциональности и пределом текучести закон Гука становится сомнительным, и деформация увеличивается быстрее. - Предел текучести . Предел текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой.

Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей. - Предел прочности при растяжении . Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности.

Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей. - Точка излома : Точка излома — это точка напряжения, в которой материал физически разделяется. В этот момент деформация достигает своего максимального значения, и материал фактически разрушается, хотя соответствующее напряжение может быть меньше предела прочности в этот момент. Пластичные материалы имеют предел прочности при разрушении ниже, чем предел прочности при растяжении (UTS), тогда как в хрупких материалах предел прочности эквивалентен пределу прочности при растяжении (UTS).

Если пластичный материал достигает своего предела прочности при растяжении в ситуации с регулируемой нагрузкой, он будет продолжать деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется по смещению, деформация материала может уменьшить нагрузку, предотвращая разрыв.

Если пластичный материал достигает своего предела прочности при растяжении в ситуации с регулируемой нагрузкой, он будет продолжать деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется по смещению, деформация материала может уменьшить нагрузку, предотвращая разрыв.

О модуле упругости

При растяжении однородного стержня (кривая напряжения-деформации) Закон Гука описывает поведение стержня в упругой области. В этой области удлинение стержня прямо пропорционально силе растяжения и длине стержня и обратно пропорционально площади поперечного сечения и модулю упругости . Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга .

Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга .

Мы можем расширить ту же идею связи напряжения с деформацией с приложениями сдвига в линейной области, связать напряжение сдвига с деформацией сдвига, чтобы создать закон Гука для напряжения сдвига :

Для изотропных материалов в области упругости вы можно связать коэффициент Пуассона (ν), модуль упругости Юнга (E) и модуль упругости сдвига (G):

Модули упругости, относящиеся к поликристаллическим материалам:

- Модуль упругости Юнга. Модуль упругости Юнга — это модуль упругости при растягивающем и сжимающем напряжении в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение.

- Модуль упругости при сдвиге. Модуль сдвига или модуль жесткости получают при кручении цилиндрического образца. Он описывает реакцию материала на напряжение сдвига.

Его символ — G. Модуль сдвига — одна из нескольких величин для измерения жесткости материалов, возникающая в обобщенном законе Гука.

Его символ — G. Модуль сдвига — одна из нескольких величин для измерения жесткости материалов, возникающая в обобщенном законе Гука. - Объемный модуль упругости. Объемный модуль упругости описывает объемную упругость или тенденцию объекта деформироваться во всех направлениях при равномерной нагрузке во всех направлениях. Например, он описывает упругую реакцию на гидростатическое давление и равностороннее растяжение (как давление на дне океана или в глубоком бассейне). Это также свойство материала, определяющее упругую реакцию на приложение нагрузки. Для жидкости имеет значение только объемный модуль.

О твердости

В материаловедении твердость — это способность выдерживать вдавливание поверхности ( локализованная пластическая деформация ) и царапание . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на стойкость к царапанью, стойкость к истиранию, стойкость к вдавливанию или даже стойкость к формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Существует три основных типа измерения твердости :

- Твердость при царапании . Твердость к царапанию — это мера устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенной шкалой для этого качественного теста является шкала Мооса , которая используется в минералогии. Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал. Твердость материала измеряется по шкале путем нахождения самого твердого материала, который данный материал может поцарапать, или самого мягкого материала, который может поцарапать данный материал. Например, если какой-то материал царапается топазом, а не кварцем, его твердость по шкале Мооса будет находиться между 7 и 8.

- Твердость при вдавливании . Твердость при вдавливании измеряет способность выдерживать поверхностное вдавливание (локальную пластическую деформацию) и сопротивление образца деформации материала из-за постоянной сжимающей нагрузки от острого предмета. Испытания на твердость при вдавливании в основном используются в машиностроении и металлургии. Традиционные методы основаны на четко определенных испытаниях на физическую твердость при вдавливании. Очень твердые инденторы определенной геометрии и размеров непрерывно вдавливаются в материал с определенной силой. Параметры деформации, такие как глубина вдавливания по методу Роквелла, записываются для измерения твердости. Общая шкала твердости при вдавливании равна 9.0011 Бринелль , Роквелл и Виккерс .

- Твердость по отскоку . Твердость отскока, также известная как динамическая твердость, измеряет высоту «отскока» молотка с алмазным наконечником, падающего с фиксированной высоты на материал.

Одно из устройств, используемых для этого измерения, известно как склероскоп . Он состоит из стального шара, сброшенного с фиксированной высоты. Этот тип твердости связан с эластичностью.

Одно из устройств, используемых для этого измерения, известно как склероскоп . Он состоит из стального шара, сброшенного с фиксированной высоты. Этот тип твердости связан с эластичностью.

О кристаллической структуре

Три наиболее распространенных основных кристаллических узора:

- bcc. В ОЦК (ОЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре тела куба. В ОЦК элементарная ячейка содержит (8 угловых атомов × ⅛) + (1 центральный атом × 1) = 2 атома. Упаковка более эффективна (68%), чем простая кубическая, а структура обычная для щелочных металлов и ранних переходных металлов. Металлы, содержащие структуры ОЦК, включают феррит, хром, ванадий, молибден и вольфрам. Эти металлы обладают высокой прочностью и низкой пластичностью.

- ФЦК. В ГЦК (ГЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре каждой из граней куба.

В ГЦК-системе элементарная ячейка содержит (8 угловых атомов × ⅛) + (6 атомов на гранях × ½) = 4 атома. Эта структура, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективную упаковку (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий. Эти металлы обладают низкой прочностью и высокой пластичностью.

В ГЦК-системе элементарная ячейка содержит (8 угловых атомов × ⅛) + (6 атомов на гранях × ½) = 4 атома. Эта структура, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективную упаковку (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий. Эти металлы обладают низкой прочностью и высокой пластичностью. - ГПУ. В ГПУ (ГПУ) расположении атомов элементарная ячейка состоит из трех слоев атомов. Верхний и нижний слои содержат по шесть атомов в углах шестиугольника и по одному атому в центре каждого шестиугольника. Средний слой содержит три атома, расположенные между атомами верхнего и нижнего слоев, отсюда и название плотная упаковка. Гексагональная плотная упаковка (ГПУ) — это один из двух простых типов атомной упаковки с самой высокой плотностью, второй — гранецентрированная кубическая (ГЦК). Однако, в отличие от ГЦК, это не решетка Браве, поскольку есть два неэквивалентных набора точек решетки.

Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Сводка

| Элемент | Медь |

| Предел прочности при растяжении | 210 МПа |

| Предел текучести | 33 МПа |

| Модуль упругости Юнга | 120 ГПа |

| Модуль упругости при сдвиге | 48 ГПа |

| Объемный модуль упругости | 140 ГПа |

| Шкала Мооса | 3 |

| Твердость по Бринеллю | 250 МПа |

| Твердость по Виккерсу | 350 МПа |

Источник: www.luciteria.com

Свойства других элементов

Прочие свойства меди

Упрочнение медных сплавов

Медные сплавы, упрочняемые термической обработкой, делятся на два основных типа: те, которые размягчаются при высокотемпературной закалке и упрочняются при низкотемпературной обработке, и те, которые упрочняются закалкой от высоких температур по реакциям мартенситного типа.

Сплавы, упрочняющиеся при низко- и среднетемпературных обработках после закалки на раствор, включают дисперсионное твердение, спинодальное твердение и упорядоченное твердение. К закалочным сплавам относятся алюминиевые бронзы, никель-алюминиевые бронзы и некоторые медно-цинковые сплавы. Сплавы, упрочненные закалкой, обычно подвергают отпуску для повышения ударной вязкости и пластичности, а также снижения твердости аналогично тому, как это делается для легированных сталей.

Медные сплавы, упрочняемые термической обработкой,

делятся на два основных типа: те, которые смягчаются

высокотемпературная закалка и закалка при более низкой температуре

обработки, а также те, которые упрочняются закалкой из

при высоких температурах за счет реакций мартенситного типа.

Сплавы, твердеющие при низких и средних температурах

обработка после закалки раствором включает осаждение

упрочнение, спинодальное упрочнение и порядковое упрочнение.

К закалочным сплавам относятся алюминиевые бронзы,

никель-алюминиевые бронзы и несколько медно-цинковых сплавов.

Сплавы, упрочненные закалкой, обычно подвергают отпуску для улучшения

прочность и пластичность и уменьшить твердость таким образом,

аналогично легированным сталям.

Низкотемпературные упрочняемые сплавы

Для сравнения в Таблице 1 приведены примеры

различные виды низкотемпературных упрочняемых сплавов, а также

типичные термообработки и достижимые уровни свойств для

эти сплавы.

Таблица 1. Термическая обработка низкотемпературных упрочняемых сплавов

| сплав | Решение – температура обработки (а) | Температура обработки старением, время | твердость | |

| °С | °С | ЧАС | ||

| Осадочное твердение | ||||

| C15000 | 980 | 500-550 | 3 | 30 грн. |

| С17000, С17200, С17300 | 760-800 | 300-350 | 1-3 | 35-44 HRc |

| С17500, С17600 | 900-950 | 455-490 | 1-4 | 95-98 HRc |

| С18000 (б), С81540 | 900-930 | 425-540 | 2-3 | 92-96 час.ч. |

| C18200, C18400, C18500, C81500 | 980-1000 | 425-500 | 2-4 | 68 грн. |

| C94700 | 775-800 | 305-325 | 5 | 180 ГБ |

| C99400 | 885 | 482 | 1 | 170 ГБ |

| Спинодальное упрочнение | ||||

| C71900 | 900-950 | 425-760 | 1-2 | 86 HRc |

| C72800 | 815-845 | 350-360 | 4 | 32 HRc |

| (а) | Обработка раствором сопровождается закалкой водой. |

| (б) | Сплав C18000 (81540) должен пройти двойное старение, обычно 3 часа. при 540°С, затем 3 ч при 425°С. |

Сплавы дисперсионного твердения

Большинство медных сплавов дисперсионно-твердеющего типа находят

использование в электрических и теплопроводных приложениях. Жара

поэтому лечение должно быть направлено на развитие необходимого

механическая прочность и электропроводность.

результирующая твердость и прочность зависят как от

эффективность тушения раствором и контроль

обработка осаждением (старение) («старение» или «старение»

применяется в термической практике в качестве заменителей

термины «осаждение» или «спиноидальное затвердевание»).

Медные сплавы упрочняются обработкой при повышенных температурах.

а не старение от температуры окружающей среды, как в случае некоторых

алюминиевые сплавы. Электропроводность увеличивается

непрерывно со временем, пока не будет достигнут некоторый максимум,

обычно в полностью осажденном состоянии. Оптимум

Оптимум

обычно предпочтительное состояние возникает в результате осаждения

обработка температуры и продолжительности чуть выше тех, которые

соответствуют пику старения твердости. Холодная обработка перед

атмосферное старение имеет тенденцию улучшать термообработанные

твердость.

В случае низкопрочных деформируемых сплавов, таких как C18200

(Cu-Cr) и C15000 (Cu-Zr), некоторая термообработанная твердость

можно пожертвовать для достижения повышенной проводимости, с окончательным

твердость и прочность повышаются при холодной обработке. Два

Обработка осадками необходима для развития

максимальная электропроводность и твердость в сплаве C18000

(Cu-Ni-Si-Cr) из-за двух различных механизмов осаждения.

При дисперсионном твердении на мельнице дополнительно

обработка после изготовления деталей не требуется.

Тем не менее, может оказаться желательным снять напряжение с частей, чтобы снять их.

напряжения, возникающие при изготовлении, особенно для высоко

сформированные пружины консольного типа и сложные механически обработанные формы

которые требуют максимального сопротивления расслаблению при умеренной

повышенные температуры.

Трансформационное упрочнение

Трансформационная закалка упрочняет некоторые сплавы за счет

вызывая фазовый переход в более твердую и сильную фазу.

Двухфазные алюминиевые бронзы и некоторые марганцевые бронзы

подвергнуты закалке и отпуску для увеличения прочности

без чрезмерного ущерба пластичности.

Эти сплавы закаляются быстрым охлаждением с высокой температуры.

температуры для получения структуры мартенситного типа, и

затем закаляют при более низкой температуре, чтобы стабилизировать

структуру и частично восстановить пластичность и ударную вязкость.

Двухфазные алюминиевые бронзы. Бинарные медно-алюминиевые сплавы

имеют две стабильные фазы при комнатной температуре, когда алюминий

содержание от 9,5 до 16%. Когда другие элементы (особенно

от 1 до 5% железа), соответствующий алюминий

содержание для двухфазных сплавов составляет от 8 до 14%. Закалка и

отпуск может упрочнить любой из двухфазных сплавов. В

В

температурах от 815 до 1010°C, два комнатных

фазы превращаются в бета так же, как альфа плюс

Fe3C в стали превращается в аустенит. Быстрое гашение

образует твердую хрупкую структуру из-за образования

метастабильная, упорядоченная, плотноупакованная гексагональная бета, которая

называется мартенситным бета. Закалка маслом и водой

используются в коммерческих целях.

Отпуск в течение 2 ч при температуре от 595 до 650 °С вызывает повторное осаждение.

мелкодисперсного альфа в отпущенной бета-мартенситной структуре,

снижение твердости при одновременном повышении пластичности и прочности.

Никель-алюминиевые бронзы, хотя и более сложные, реагируют на

аналогичная закалка и отпуск.

Никельсодержащие сплавы, такие как C95500 и C63000

закаливаются до более высокой твердости и более восприимчивы к закалке

растрескивание в тяжелых и/или сложных сечениях, что делает масло

желательно закалка.

Литые двухфазные алюминиевые бронзы часто нормализуют

нагрев до 815°С, охлаждение в печи примерно до 550°С и

затем охлаждение на воздухе до комнатной температуры. Это лечение

Это лечение

обеспечивает равномерную твердость и улучшает обрабатываемость.

Спинодально-твердеющие сплавы

Сплавы, упрочняющиеся спинодальным распадом, упрочняются

обработка аналогична той, которая используется для дисперсионного твердения

сплавы. Создается мягкая и пластичная спинодальная структура.

обработкой высокотемпературным раствором с последующей

закалка. Материал может быть подвергнут холодной обработке или формован в этом

состояние. Низкотемпературный спинодальный распад

лечение, обычно называемое старением, затем используется для

повысить твердость и прочность сплава.

Спинодально-твердеющие сплавы в основном представляют собой медно-никелевые сплавы.

с добавками хрома или олова. Механизм затвердевания такой

связано с нарушением смесимости в твердом растворе и не

не приводит к выпадению осадков. Механизм спинодального отверждения

приводит к химической сегрегации альфа-кристаллической матрицы

в очень мелком масштабе и требует электронного микроскопа, чтобы

различать металлографические эффекты. Поскольку нет кристаллографического

Поскольку нет кристаллографического

происходят изменения, сплавы со спинодальным упрочнением сохраняют отличные

стабильность размеров при затвердевании.

Упрочняющие сплавы

Некоторые сплавы, как правило, почти насыщенные

легирующий элемент, растворенный в альфа-фазе, будет

подвергаться реакции упорядочения, когда сильно наклепанный материал

отжигается при относительно низкой температуре. Сплавы C61500 ,

C63800 , C68800 и C69000 являются примерами

медных сплавов, проявляющих такое поведение. Укрепление

объясняется ближним упорядочением атомов растворенного вещества

внутри медной матрицы, что сильно препятствует движению

дислокации по кристаллам.

Обработка низкотемпературным отжигом также действует как

антистрессовая обработка, повышающая предел текучести за счет

уменьшение концентрации напряжений в решетке в фокусах

дислокационных скоплений. В результате отожженные по порядку сплавы

обладают улучшенными стресс-релаксационными свойствами.

Отжиг порядка производится за относительно короткое время при

относительно низкие температуры, как правило, в диапазоне от

от 150 до 400°С. Из-за низкой температуры нет специального

требуется защитная атмосфера. Закалка порядка

часто делается после последнего шага изготовления, чтобы полностью

преимущество антистрессового аспекта лечения,

особенно там, где требуется устойчивость к релаксации напряжения.

Закалка и отпуск

Закалка и отпуск используются в основном для алюминия.

бронзовые и никель-алюминиевые бронзовые сплавы, а иногда и

для некоторых литейных сплавов марганцевой бронзы с эквивалентами цинка

от 37 до 41%. Алюминиевые бронзы с содержанием Al от 9 до 11,5% и

никелево-алюминиевые бронзы с 8,5-11,5% Al , ответ

практическим способом закалки по мартенситному типу

реакция. Сплавы с более высоким содержанием алюминия обычно слишком

подвержены закалочному растрескиванию, в то время как те, у которых меньше

содержание алюминия не содержит достаточного количества высокотемпературного бета

фаза ответа на закаливающие процедуры.